ISO/FDIS 19884

(Main)Gaseous hydrogen — Cylinders and tubes for stationary storage

Gaseous hydrogen — Cylinders and tubes for stationary storage

Hydrogène gazeux — Bouteilles et tubes pour stockage stationnaire

General Information

- Status

- Withdrawn

- Technical Committee

- ISO/TC 197 - Hydrogen technologies

- Drafting Committee

- ISO/TC 197 - Hydrogen technologies

- Current Stage

- 5098 - Project deleted

- Start Date

- 29-Jul-2019

- Completion Date

- 14-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

Buy Documents

ISO/FDIS 19884 - Gaseous hydrogen -- Cylinders and tubes for stationary storage

ISO/FDIS 19884 - Hydrogene gazeux -- Bouteilles et tubes pour stockage stationnaire

Get Certified

Connect with accredited certification bodies for this standard

ECOCERT

Organic and sustainability certification.

Eurofins Food Testing Global

Global leader in food, environment, and pharmaceutical product testing.

Institut za varilstvo d.o.o. (Welding Institute)

Slovenia's leading welding institute since 1952. ISO 3834, EN 1090, pressure equipment certification, NDT personnel, welder qualification. Only IIW Au

Sponsored listings

Frequently Asked Questions

ISO/FDIS 19884 is a draft published by the International Organization for Standardization (ISO). Its full title is "Gaseous hydrogen — Cylinders and tubes for stationary storage". This standard covers: Gaseous hydrogen — Cylinders and tubes for stationary storage

Gaseous hydrogen — Cylinders and tubes for stationary storage

ISO/FDIS 19884 is classified under the following ICS (International Classification for Standards) categories: 23.020.30 - Pressure vessels, gas cylinders; 71.100.20 - Gases for industrial application. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO/FDIS 19884 has the following relationships with other standards: It is inter standard links to EN 17533:2020. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO/FDIS 19884 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

FINAL

INTERNATIONAL ISO/FDIS

DRAFT

STANDARD 19884

ISO/TC 197

Gaseous hydrogen — Cylinders and

Secretariat: SCC

tubes for stationary storage

Voting begins on:

20190517

Hydrogène gazeux — Bouteilles et tubes pour stockage stationnaire

Voting terminates on:

20190712

ISO/CEN PARALLEL PROCESSING

RECIPIENTS OF THIS DRAFT ARE INVITED TO

SUBMIT, WITH THEIR COMMENTS, NOTIFICATION

OF ANY RELEVANT PATENT RIGHTS OF WHICH

THEY ARE AWARE AND TO PROVIDE SUPPOR TING

DOCUMENTATION.

IN ADDITION TO THEIR EVALUATION AS

Reference number

BEING ACCEPTABLE FOR INDUSTRIAL, TECHNO

LOGICAL, COMMERCIAL AND USER PURPOSES,

DRAFT INTERNATIONAL STANDARDS MAY ON

OCCASION HAVE TO BE CONSIDERED IN THE

LIGHT OF THEIR POTENTIAL TO BECOME STAN

DARDS TO WHICH REFERENCE MAY BE MADE IN

©

NATIONAL REGULATIONS. ISO 2019

© ISO 2019

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH1214 Vernier, Geneva

Phone: +41 22 749 01 11

Fax: +41 22 749 09 47

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2019 – All rights reserved

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms, definitions and symbols . 2

3.1 Terms and definitions . 2

3.2 Symbols . 6

4 Specified service conditions . 7

4.1 Maximum allowable working pressure . 7

4.2 Maximum allowable energy content . 7

4.3 Maximum and minimum allowable temperature . 7

4.4 Pressure cycle life . 7

4.5 Shallow pressure cycle life . 8

4.6 Effective pressure cycle count and maximum number of pressure cycles allowed in

service . 8

4.6.1 General. 8

4.6.2 Pressure cycles calculation method — Method described in Annex B . 8

4.6.3 Pressure cycles calculation method — Goodman diagrams method

described in Annex F . 8

4.7 Service life . 8

5 Additional service conditions . 8

5.1 Environmental conditions . 8

5.2 Fire conditions . 9

6 Information to be recorded . 9

6.1 General . 9

6.2 Statement of service . 9

6.3 Design drawings and information .10

6.4 Stress analysis report .10

6.5 Material property data .10

6.6 Manufacturing data .10

6.7 Retention of records .11

7 Material properties .11

7.1 Compatibility .11

7.2 Steel .11

7.3 Stainless steels .11

7.4 Aluminium alloys .11

7.5 Fibre material .11

7.6 Resins .11

7.7 Plastic liner material .12

8 Requirements for new designs .12

8.1 General considerations .12

8.1.1 Stress analysis .12

8.1.2 Burst pressure and fibre stress ratio .13

8.1.3 Test pressure .13

8.1.4 Maximum defect size in metallic materials.13

8.1.5 Protection of liner and boss against corrosion .14

8.1.6 Resistance to UV emissions .14

8.1.7 Resistance to humidity .14

8.1.8 Protective layer .14

8.2 Construction and workmanship .14

8.2.1 Liner materials .14

8.2.2 Openings, neck threads, neck ring, foot ring, attachment for support .15

8.2.3 Forming .15

8.2.4 Fibre winding .15

8.2.5 Curing of thermosetting resins .16

8.2.6 Autofrettage .16

8.2.7 Exterior environmental protection .16

8.3 Qualification of new designs .16

8.3.1 General.16

8.3.2 Material tests . .17

8.3.3 Pressure vessel tests .18

8.3.4 Qualification of design changes .21

8.3.5 Design qualification and cycle life definition by fracture mechanics .24

8.4 Production and batch tests .26

8.4.1 Production tests . . .26

8.4.2 Batch tests .27

8.5 Markings .29

8.6 Preparation for dispatch .30

9 Requirements for existing design standards .31

Annex A (normative) Test methods and acceptance criteria .32

Annex B (normative) Use of existing and approved design standards for stationary storage .42

Annex C (informative) Verification of stress ratios using strain gauges .47

Annex D (informative) Non-destructive examination (NDE) defect size by flawed pressure

vessel cycling .48

Annex E (informative) Manufacturer’s instructions for handling, use and inspection of

pressure vessels .49

Annex F (Informative) Fatigue life evaluation using Goodman diagrams .51

Annex G (informative) Optional bonfire test .55

Annex H (informative) Information on factor of safety.59

Annex I (informative) Guidance for evaluation of pressure vessels designed according to

other standards .62

Bibliography .64

iv © ISO 2019 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see www .iso

.org/iso/foreword .html.

This document was prepared by Technical Committee ISO/TC 197, Hydrogen technologies.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www .iso .org/members .html.

Introduction

As the use of gaseous hydrogen evolves from the chemical industry into various emerging applications,

such as fuel for fuel cells, internal combustion engines and other specialty hydrogen applications, new

requirements are foreseen for seamless and composite pressure vessels, including higher number of

pressure cycles.

Requirements covering pressure vessels for stationary storage of compressed gaseous hydrogen are

listed in this document and are mainly intended to maintain or improve the level of safety for this

application.

vi © ISO 2019 – All rights reserved

FINAL DRAFT INTERNATIONAL STANDARD ISO/FDIS 19884:2019(E)

Gaseous hydrogen — Cylinders and tubes for stationary

storage

1 Scope

This document specifies the requirements for the design, manufacture and testing of standalone or

manifolded (for some specific tests such as bonfire) cylinders, tubes and other pressure vessels of steel,

stainless steel, aluminium alloys or of non-metallic construction material. These are intended for the

stationary storage of gaseous hydrogen of up to a maximum water capacity of 10 000 l and a maximum

allowable working pressure not exceeding 110 MPa, of seamless metallic construction (Type 1) or of

composite construction (Types 2, 3 and 4), hereafter referred to as pressure vessels.

This document is not applicable to Type 2 and 3 vessels with welded liners.

This document is not applicable to pressure vessels used for solid, liquid hydrogen or hybrid cryogenic-

high pressure hydrogen storage applications.

This document is not applicable to external piping which can be designed according to recognized

standards.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 306, Plastics — Thermoplastic materials — Determination of Vicat softening temperature (VST)

ISO 5272, Plastics — Determination of tensile properties — Part 2: Test conditions for moulding and

extrusion plastics

ISO 1519, Paints and varnishes — Bend test (cylindrical mandrel)

ISO 2808, Paints and varnishes — Determination of film thickness

ISO 28121, Paints and varnishes — Determination of resistance to liquids — Part 1: Immersion in liquids

other than water

ISO 4624, Paints and varnishes — Pull-off test for adhesion

ISO 62722, Paints and varnishes — Rapid-deformation (impact resistance) tests — Part 2: Falling-weight

test, small-area indenter

ISO 65061, Metallic materials — Brinell hardness test — Part 1: Test method

ISO 7225, Gas cylinders — Precautionary labels

ISO 7866, Gas cylinders — Refillable seamless aluminium alloy gas cylinders — Design, construction

and testing

ISO 9227, Corrosion tests in artificial atmospheres — Salt spray tests

ISO 98091, Gas cylinders — Refillable seamless steel gas cylinders — Design, construction and testing —

Part 1: Quenched and tempered steel cylinders with tensile strength less than 1 100 MPa

ISO 98092, Gas cylinders — Refillable seamless steel gas cylinders — Design, construction and testing —

Part 2: Quenched and tempered steel cylinders with tensile strength greater than or equal to 1 100 MPa

ISO 98093, Gas cylinders —Refillable seamless steel gas cylinders — Design, construction and testing —

Part 3: Normalized steel cylinders

ISO 98094, Gas cylinders — Refillable seamless steel gas cylinders — Design, construction and testing —

Part 4: Stainless steel cylinders with an Rm value of less than 1 100 MPa

ISO 111141, Gas cylinders — Compatibility of cylinder and valve materials with gas contents — Part 1:

Metallic materials

ISO 111142, Gas cylinders — Compatibility of cylinder and valve materials with gas contents — Part 2:

Non-metallic materials

ISO 111144, Transportable gas cylinders — Compatibility of cylinder and valve materials with gas

contents — Part 4: Test methods for selecting steels resistant to hydrogen embrittlement

ISO 111191, Gas cylinders — Refillable composite gas cylinders and tubes — Design, construction and

testing — Part 1: Hoop wrapped fibre reinforced composite gas cylinders and tubes up to 450 l

ISO 111192, Gas cylinders — Refillable composite gas cylinders and tubes — Design, construction and

testing — Part 2: Fully wrapped fibre reinforced composite gas cylinders and tubes up to 450 l with load-

sharing metal liners

ISO 111193, Gas cylinders — Refillable composite gas cylinders and tubes — Design, construction and

testing — Part 3: Fully wrapped fibre reinforced composite gas cylinders and tubes up to 450L with non-

load-sharing metallic or non-metallic liners

ISO 11120, Gas cylinders — Refillable seamless steel tubes of water capacity between 150 l and 3000 l —

Design, construction and testing

ISO 113572, Plastics — Differential scanning calorimetry (DSC) — Part 2: Determination of glass transition

temperature

ISO 11439, Gas cylinders — High pressure cylinders for the on-board storage of natural gas as a fuel for

automotive vehicles

ISO 12108, Metallic materials — Fatigue testing — Fatigue crack growth method

ISO 14130, Fibre-reinforced plastic composites — Determination of apparent interlaminar shear strength

by short-beam method

ISO 164741, Paints and varnishes — Methods of exposure to laboratory light sources — Part 1: General

guidance

ISO 164743, Paints and varnishes — Methods of exposure to laboratory light sources — Part 3: Fluorescent

UV lamps

EN 133222, Transportable gas cylinders — Refillable welded steel gas cylinders — Design and

construction — Part 2: Stainless steel

ASTM D3170/D3170M 14, Standard Test Method for Chipping Resistance of Coatings

ASTM E647, Standard Test Method for Measurement of Fatigue Crack Growth Rates

3 Terms, definitions and symbols

3.1 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https: //www .iso .org/obp

2 © ISO 2019 – All rights reserved

— IEC Electropedia: available at http: //www .electropedia .org/

3.1.1

autofrettage

pressure application procedure which strains the metal liner (3.1.13) past its yield point sufficiently to

cause permanent plastic deformation, resulting in the liner having compressive stresses and the fibres

having tensile stresses when at zero internal gauge pressure

3.1.2

autofrettage pressure

pressure within the overwrapped composite pressure vessel at which the required distribution of

stresses between the liner (3.1.13) and the composite overwrap (3.1.6) is established

3.1.3

batch of pressure vessels

batch of pressure liners

set of manufactured finished pressure vessels (3.1.10) or liners (3.1.13) subject to a manufacturing quality

pass/fail criterion based on the results of specified tests performed on a specified number of units from

that set

3.1.4

boss

dome shaped metallic component mounted on one end or on the two ends of a nonmetallic liner (3.1.13)

with a neck providing an opening and/or an external element of mechanical support

3.1.5

burst pressure

highest pressure reached in a cylinder during a burst test

3.1.6

composite overwrap

combination of fibres (including steel wire) and matrix (3.1.15)

3.1.7

controlled tension winding

process used in manufacturing composite pressure vessels with metal liners (3.1.13) by which

compressive stresses in the liner and tensile stresses in the composite overwrap (3.1.6) at zero internal

pressure are obtained by winding the reinforcing fibres under controlled tension

3.1.8

cycle amplitude

ratio of pressure increase to maximum pressure in a pressure cycle (3.1.21)

Note 1 to entry: Cycle amplitude is expressed in %.

3.1.9

design change

change in the selection of structural materials or dimensional change exceeding the tolerances as on

the design drawings

3.1.10

finished pressure vessel

pressure vessel, which is ready for use, typical of normal production, complete with identification

marks and external coating including integral insulation specified by the manufacturer, but free from

nonintegral insulation or protection

Note 1 to entry: In the framework of this document, a tube or a cylinder is a finished pressure vessel.

3.1.11

full cycle

cycle of pressure amplitude between the maximum allowable working pressure (MAWP) (3.1.17) and

10 % of the MAWP

3.1.12

leakage

release of hydrogen through a crack, pore, or similar defect

Note 1 to entry: Permeation through the wall of a Type 4 pressure vessel that is less than the rates described in

A.13 is not considered a leakage.

3.1.13

liner

inner portion of the composite cylinder, comprising a metallic or non-metallic vessel, whose purpose is

both to contain the gas and transmit the gas pressure to the fibres

3.1.14

load-sharing liner

liner (3.1.13) that has a burst pressure (3.1.5) of at least 5 % of the minimum burst pressure of the

finished composite cylinder

3.1.15

matrix

material that is used to bind and hold the fibres in place

3.1.16

maximum allowable temperature

maximum temperature of any part of the pressure vessel for which it is designed (or intended to be

used if Annex B is followed)

3.1.17

maximum allowable working pressure

MAWP

design pressure

maximum pressure to which the component is designed to be subjected to and which is the basis for

determining the strength of the component under consideration

3.1.18

minimum allowable temperature

minimum temperature of any part of the pressure vessel for which it is designed (or intended to be used

if Annex B is followed)

3.1.19

operator

entity legally responsible for the use and maintenance of the vessel

3.1.20

pressure-activated pressure relief device

pressure-activated PRD

device designed to release pressure in order to prevent a rise in pressure above a specified value due to

emergency or abnormal conditions

Note 1 to entry: Pressure-activated PRDs may be either re-closing devices (such as valves) or non-re-closing

devices (such as rupture disks).

4 © ISO 2019 – All rights reserved

3.1.21

pressure cycle

pressure variation composed of one period of monotonic pressure increase up to a peak pressure

followed by one period of monotonic pressure decrease

Note 1 to entry: Pressure variations exclusively due to variations of ambient temperature are not counted as

pressure cycles.

3.1.22

pressure cycle life

maximum number of pressure cycles (3.1.21) in hydrogen service that the pressure vessel is designed to

withstand in service

3.1.23

pre-stress

process of applying autofrettage (3.1.1) or controlled tension winding (3.1.7)

3.1.24

service life

maximum period for which the pressure vessel is designed to be in service based on fatigue life and

stress rupture characteristics of composite cylinders

Note 1 to entry: Service life is expressed in years.

Note 2 to entry: Service life usually depends on the pressure cycle (3.1.21) or other service conditions and

requirements from applicable standards. For composite cylinders, life in years is a requirement to address

reliability under stress rupture conditions, which is also an underlying basis for the required stress ratios (3.1.29).

3.1.25

shallow pressure cycle

pressure cycle (3.1.21) from the MAWP (3.1.17) to not less than 70 % of the MAWP

3.1.26

shallow pressure cycle life

maximum number of shallow pressure cycles (3.1.25) that the pressure vessel is designed to withstand

in hydrogen service

3.1.27

stationary storage

pressurized storage in a fixed location for a fixed purpose that is not transported while pressurized

3.1.28

stationary test pressure

TP

required pressure applied during a pressure test for the pressure vessel used in stationary service

Note 1 to entry: If Annex B is used, this is not to be confused with the test pressure (3.1.30) P used in e.g. the ISO

h

9809 series for design purposes as transportable gas cylinder.

3.1.29

stress ratio

stress in fibre at specified minimum burst pressure (3.1.5) divided by stress at the MAWP (3.1.17)

3.1.30

test pressure

required pressure applied during a pressure test

3.1.31

thermally activated pressure relief device

thermally activated PRD

device that activates by temperature to release pressure and prevent a pressure vessel from bursting

due to fire effects and which will activate regardless of the vessel pressure

3.1.32

thermoplastic material

plastic capable of being repeatedly softened by an increase of temperature and hardened by a decrease

of temperature

3.1.33

Type 1 pressure vessel

metal seamless cylindrical pressure vessel

Note 1 to entry: All metal multi-layered non-seamless vessels are not covered in this document. For reference,

several types of multi-layered pressure vessels are addressed by ASME BPVC Section VII and Chinese standards

GB 150 and GB/T 26466.

3.1.34

Type 2 pressure vessel

hoop wrapped cylindrical pressure vessel with a load-sharing metal liner (3.1.13) and composite

reinforcement on the cylindrical part only

3.1.35

Type 3 pressure vessel

fully wrapped cylindrical pressure vessel with a load-sharing metal liner (3.1.13) and composite

reinforcement on both the cylindrical part and dome ends

3.1.36

Type 4 pressure vessel

fully wrapped cylindrical pressure vessel with a non-load-sharing liner (3.1.37) and composite

reinforcement on both the cylindrical part and the dome ends

3.1.37

non-load-sharing liner

liner (3.1.13) that has a burst pressure (3.1.5) less than 5 % of the nominal burst pressure of the finished

composite cylinder

3.1.38

working pressure

settled pressure of a fully filled cylinder at a uniform temperature of 15 °C

Note 1 to entry: This term is normally used for transportable cylinders, see Annex B.

[SOURCE: ISO 11439:2013, 3.23, modified — Note 1 to entry has been added.]

3.2 Symbols

ΔP variation of pressure during a given actual pressure cycle (in bar)

i

ΔP variation of pressure during the pressure test specified in the reference standard (in bar)

max

F design stress factor (ratio of equivalent wall stress at test pressure P to guarantee mini

h

mum yield strength)

F hydrogen accelerating factor (see B.2.2.6), this factor is the multiplication factor to be

a

applied on equivalent cycles n calculation to take into account the ageing effect of H2 on

eq

cycling.

n number of cycles equivalent to full cycles (guaranteed in a given standard)

eq

n number of pressure cycle corresponding to ΔP

i i

P test pressure (in bar)

h

6 © ISO 2019 – All rights reserved

P working pressure (in bar)

w

a flaw size

N number of pressure cycles

da/dN crack growth rate, da/dN and da/dN are given in Table 5

low high

C constant, see Table 5

m constant, see Table 5

C constant when fatigue is performed in hydrogen

H

ΔK range of the stress intensity factor during the fatigue cycle

ΔK range of the stress intensity factor at which transition in the da/dN from low to high occurs

c

R stress intensity factor

k

K minimum stress intensity factor during the fatigue cycle

lmin

K maximum stress intensity factor during the fatigue cycle

lmax

K given value, see 8.3.5.6

max

4 Specified service conditions

4.1 Maximum allowable working pressure

The maximum allowable working pressure shall be specified by the pressure vessel manufacturer, shall

not be less than 15 MPa and shall not exceed 110 MPa.

4.2 Maximum allowable energy content

The maximum allowable energy content of a single pressure vessel shall not exceed 300 000 MPa·l.

4.3 Maximum and minimum allowable temperature

The maximum allowable temperature and the minimum allowable temperature shall be specified by

the pressure vessel manufacturer and noted on the name plate.

The specified value for the maximum allowable temperature shall not be less than 50 °C and shall not

exceed 85 °C.

The specified value for the minimum allowable temperature shall not exceed -25 °C and shall not be less

than -50 °C.

The manufacturer may specify a distinct maximum temperature not to be exceeded during maintenance

(e.g. for painting).

4.4 Pressure cycle life

The pressure cycle life in hydrogen service shall be specified by the pressure vessel manufacturer.

The owner/operator may elect to further restrict to number of cycles allowed.

4.5 Shallow pressure cycle life

A shallow pressure cycle life may optionally be specified by the pressure vessel manufacturer or user.

In this case, the shallow pressure cycle life shall be at least three times the pressure cycle life.

The shallow cycle life shall be calculated according to one of the methods given in 4.6.3, 8.3.5 or

experimentally determined according to methods described in A.7.

4.6 Effective pressure cycle count and maximum number of pressure cycles allowed

in service

4.6.1 General

One of the following methods shall be used to determine the pressure cycles life of the cylinder.

4.6.2 Pressure cycles calculation method — Method described in Annex B

For all types of vessels, the number of cycles equivalent to full cycles (guaranteed in a given standard)

can be calculated according to the formula given in Annex B.

4.6.3 Pressure cycles calculation method — Goodman diagrams method described in Annex F

The cycle life may be determined by the use of a Goodman diagram and Miner’s Rule. The Goodman

diagram shall be based on fatigue testing of similar materials and construction as the vessel to be

qualified. An example of this approach is provided in Annex F.

4.7 Service life

The service life shall be specified by the pressure vessel manufacturer.

For Type 2, Type 3, and Type 4 designs incorporating aramid or glass fibre, the specified service life

shall not exceed 30 years.

The duration of service is also limited by the specified pressure cycle life. The operator is responsible

for monitoring the cycles placed on the pressure vessels and removing them from service when their

rated life has been reached. For example, a pressure vessel specified for 150 000 cycles and subjected to

a pressure cycle every hour will need to be removed from service after 17 years.

5 Additional service conditions

5.1 Environmental conditions

The manufacturer shall specify the environmental conditions for which the pressure vessel has been

designed as well as any protection to be provided at point of use, such as external protection from

extreme solar radiation.

Precautions shall be taken against drop or impact (particularly during installation). If drop or impact

does occur, an inspection shall be conducted.

This information shall be included in the statement of service provided by the manufacturer as

required by 6.2.

Immersion in fluids, additional coating, protecting layer or medium isolating the cylinders or generating

retention of fluids of any kind requires written approval from the manufacturer.

8 © ISO 2019 – All rights reserved

5.2 Fire conditions

The owner/operator shall assess the outcome of a risk analysis to demonstrate that in case of a fire,

overall safety will be maintained.

For protection, several solutions can be used (e.g. extinguishing devices, fire retardants, PRD,

intumescent paints, etc.).

When regulations or risk analysis require the installation of a pressure relief device, see for information

suggested design and test procedures in Annex G.

6 Information to be recorded

6.1 General

The pressure vessel manufacturer shall keep on file the information specified herein. This information

shall be retained for the intended life of the pressure vessel.

6.2 Statement of service

A statement of service shall be provided by the manufacturer of the pressure vessel to the user. This

statement of service shall include the following:

a) the name and address of the pressure vessel manufacturer;

b) the service conditions as specified in Clause 4 and Clause 5, including a warning about the need

for measures to prevent specified limitations, such as temperature limits and cycle life, from being

exceeded;

c) a statement that the pressure vessel design is suitable for use in the service conditions provided in

Clauses 4 and 5;

d) a description of the pressure vessel design, including diameter (mm), length (mm), internal volume

(l), empty weight (kg), and port geometry;

e) if applicable, a specification of the pressure relief performance required to prevent violent rupture

in case of exposure to fire conditions, as specified in 5.2;

f) a specification for the support methods, external protection, protective coatings and any other

items required, but not provided with the pressure vessel;

g) a statement that the number of cycles of operations shall be determined and that the actual number

of cycles shall be monitored;

h) any other information and instructions necessary to ensure the safe use and inspection of the

pressure vessel, including those specified hereafter, where relevant:

— for Type 2, Type 3, and Type 4 designs requiring protection against exposure to UV emissions,

instructions shall require that this protection be provided by the installation;

— for Type 4 designs, the manufacturer shall:

— specify the minimum residual pressure (MRP) in normal operation. The specified MRP

shall not exceed 15 % of the MAWP;

— specify the maximum depressurization rate during normal operation, which shall be lower

than 20 MPa/min;

— provide a procedure for complete depressurization from MRP without liner collapse.

NOTE Annex E provides further typical information on the manufacturer's instructions for handling, use

and inspection of pressure vessels.

6.3 Design drawings and information

All pressure vessel drawings and related technical data shall be kept on file by the pressure vessel

manufacturer and shall show the following information:

a) title, reference number, date of issue, and revision numbers with dates of issue, if applicable;

b) the MAWP;

c) the operating process temperature range;

d) the specified service conditions, in addition to the MAWP, as specified in Clauses 4 and 5;

e) dimensions complete with tolerances, including details of end closure shapes with minimum

thickness and openings;

f) mass, complete with tolerance;

g) material specifications, complete with minimum mechanical and chemical properties and tolerance

ranges and, for metal pressure vessels, metal liners and bosses, the specified hardness range and

maximum allowable defect size;

h) autofrettage pressure range and duration;

i) test pressure as carried out by the manufacturer;

NOTE Applicable regulation can require a different value.

j) details on exterior protective coating.

6.4 Stress analysis report

The manufacturer shall produce a stress analysis report as required by 8.1.1, including a table

summarizing the determined stresses. The manufacturer shall keep this report on file.

6.5 Material property data

The manufacturer shall keep the following information on file, as applicable, and make it available to

regulatory authorities or inspectors on request:

a) detailed description of the materials and tolerances of the material properties used in the design,

including test data characterizing the mechanical properties and the suitability of the materials for

service under the conditions specified in Clauses 4 and 5;

b) published specifications for composite materials, as well as the material manufacturer’s

recommendations for storage conditions and shelf life;

c) the fibre manufacturer’s certification that each shipment conforms to the manufacturer’s

specifications for the product.

6.6 Manufacturing data

Details of all fabrication processes, tolerances, non-destructive examinations, batch tests and

production tests shall be specified and kept on file by the manufacturer.

The manufacturer shall specify the minimum burst pressure for the design. In no case shall the

minimum specified burst pressure be less than the minimum burst pressure specified in this document

in relation to the MAWP.

10 © ISO 2019 – All rights reserved

Surface finish, thread details, acceptance criteria for non-destructive examination, and lot sizes for

batch tests shall also be specified by the manufacturer and kept on file. Examples of procedures to

determine the acceptable defect sizes are given in Annex D.

The manufacturing data specified in 8.2.5, 8.2.6 and 8.2.7, along with the results of nondestructive

examinations, batch tests, and production tests shall be kept on file by the manufacturer.

6.7 Retention of records

The design and manufacturing data kept on file, as specified in 6.5, 6.6 and 8.4.1, shall be retained by

the manufacturer for a duration of at least the service life of the pressure vessel plus five years from the

date of manufacture.

7 Material properties

7.1 Compatibility

The design shall not have incompatible materials in contact with each other. All materials in contact

with hydrogen shall be suitable for use in hydrogen, according

...

PROJET

NORME ISO/FDIS

FINAL

INTERNATIONALE 19884

ISO/TC 197

Hydrogène gazeux — Bouteilles et

Secrétariat: SCC

tubes pour stockage stationnaire

Début de vote:

2019-05-17

Gaseous hydrogen — Cylinders and tubes for stationary storage

Vote clos le:

2019-07-12

LES DESTINATAIRES DU PRÉSENT PROJET SONT

INVITÉS À PRÉSENTER, AVEC LEURS OBSER-

VATIONS, NOTIFICATION DES DROITS DE PRO-

TRAITEMENT PARALLÈLE ISO/CEN

PRIÉTÉ DONT ILS AURAIENT ÉVENTUELLEMENT

CONNAISSANCE ET À FOURNIR UNE DOCUMEN-

TATION EXPLICATIVE.

OUTRE LE FAIT D’ÊTRE EXAMINÉS POUR

ÉTABLIR S’ILS SONT ACCEPTABLES À DES FINS

INDUSTRIELLES, TECHNOLOGIQUES ET COM-

Numéro de référence

MERCIALES, AINSI QUE DU POINT DE VUE

DES UTILISATEURS, LES PROJETS DE NORMES

INTERNATIONALES DOIVENT PARFOIS ÊTRE

CONSIDÉRÉS DU POINT DE VUE DE LEUR POSSI-

BILITÉ DE DEVENIR DES NORMES POUVANT

SERVIR DE RÉFÉRENCE DANS LA RÉGLEMENTA-

©

TION NATIONALE. ISO 2019

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2019

Tous droits réservés. Sauf prescription différente ou nécessité dans le contexte de sa mise en œuvre, aucune partie de cette

publication ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique,

y compris la photocopie, ou la diffusion sur l’internet ou sur un intranet, sans autorisation écrite préalable. Une autorisation peut

être demandée à l’ISO à l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Genève

Tél.: +41 22 749 01 11

Fax: +41 22 749 09 47

E-mail: copyright@iso.org

Web: www.iso.org

Publié en Suisse

ii © ISO 2019 – Tous droits réservés

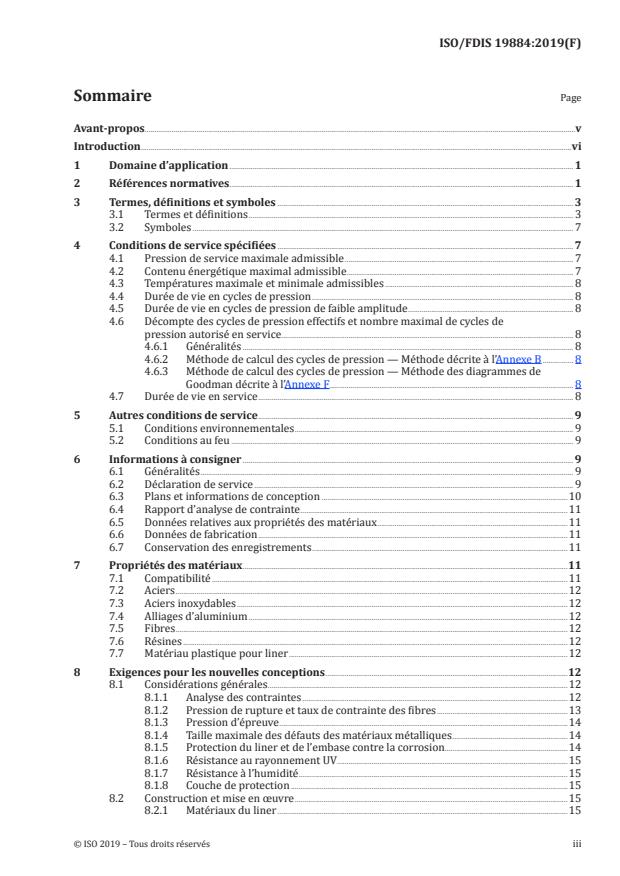

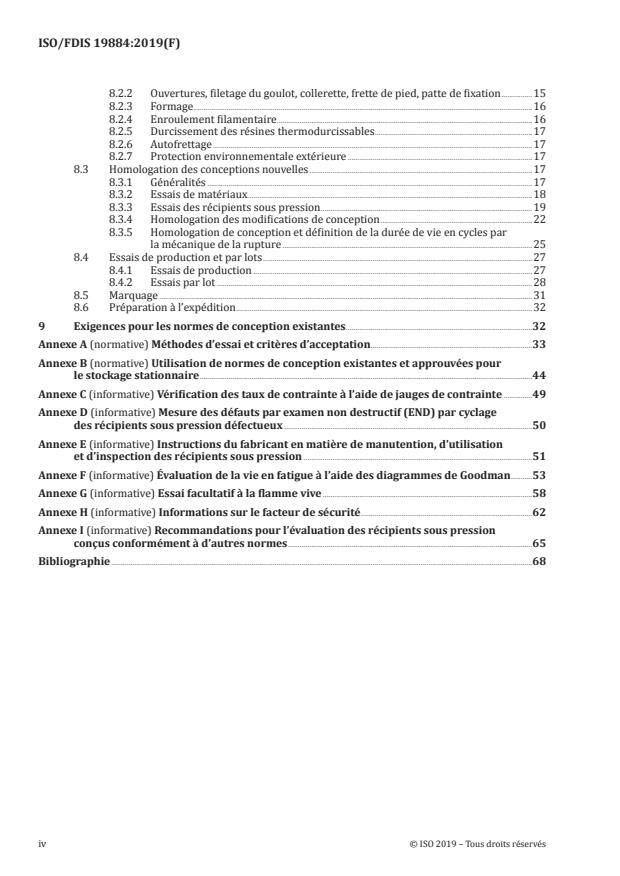

Sommaire Page

Avant-propos .v

Introduction .vi

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes, définitions et symboles . 3

3.1 Termes et définitions . 3

3.2 Symboles . 7

4 Conditions de service spécifiées . 7

4.1 Pression de service maximale admissible . 7

4.2 Contenu énergétique maximal admissible . 7

4.3 Températures maximale et minimale admissibles . 8

4.4 Durée de vie en cycles de pression . 8

4.5 Durée de vie en cycles de pression de faible amplitude . 8

4.6 Décompte des cycles de pression effectifs et nombre maximal de cycles de

pression autorisé en service . 8

4.6.1 Généralités . 8

4.6.2 Méthode de calcul des cycles de pression — Méthode décrite à l’Annexe B . 8

4.6.3 Méthode de calcul des cycles de pression — Méthode des diagrammes de

Goodman décrite à l’Annexe F. 8

4.7 Durée de vie en service . 8

5 Autres conditions de service . 9

5.1 Conditions environnementales . 9

5.2 Conditions au feu . 9

6 Informations à consigner . 9

6.1 Généralités . 9

6.2 Déclaration de service . 9

6.3 Plans et informations de conception .10

6.4 Rapport d’analyse de contrainte .11

6.5 Données relatives aux propriétés des matériaux .11

6.6 Données de fabrication .11

6.7 Conservation des enregistrements .11

7 Propriétés des matériaux .11

7.1 Compatibilité .11

7.2 Aciers .12

7.3 Aciers inoxydables .12

7.4 Alliages d’aluminium .12

7.5 Fibres .12

7.6 Résines .12

7.7 Matériau plastique pour liner .12

8 Exigences pour les nouvelles conceptions .12

8.1 Considérations générales .12

8.1.1 Analyse des contraintes .12

8.1.2 Pression de rupture et taux de contrainte des fibres .13

8.1.3 Pression d’épreuve .14

8.1.4 Taille maximale des défauts des matériaux métalliques .14

8.1.5 Protection du liner et de l’embase contre la corrosion.14

8.1.6 Résistance au rayonnement UV . .15

8.1.7 Résistance à l’humidité . .15

8.1.8 Couche de protection .15

8.2 Construction et mise en œuvre .15

8.2.1 Matériaux du liner .15

8.2.2 Ouvertures, filetage du goulot, collerette, frette de pied, patte de fixation .15

8.2.3 Formage .16

8.2.4 Enroulement filamentaire.16

8.2.5 Durcissement des résines thermodurcissables .17

8.2.6 Autofrettage .17

8.2.7 Protection environnementale extérieure .17

8.3 Homologation des conceptions nouvelles .17

8.3.1 Généralités .17

8.3.2 Essais de matériaux .18

8.3.3 Essais des récipients sous pression .19

8.3.4 Homologation des modifications de conception .22

8.3.5 Homologation de conception et définition de la durée de vie en cycles par

la mécanique de la rupture .25

8.4 Essais de production et par lots .27

8.4.1 Essais de production .27

8.4.2 Essais par lot .28

8.5 Marquage .31

8.6 Préparation à l’expédition .32

9 Exigences pour les normes de conception existantes .32

Annexe A (normative) Méthodes d’essai et critères d’acceptation .33

Annexe B (normative) Utilisation de normes de conception existantes et approuvées pour

le stockage stationnaire .44

Annexe C (informative) Vérification des taux de contrainte à l’aide de jauges de contrainte .49

Annexe D (informative) Mesure des défauts par examen non destructif (END) par cyclage

des récipients sous pression défectueux .50

Annexe E (informative) Instructions du fabricant en matière de manutention, d’utilisation

et d’inspection des récipients sous pression .51

Annexe F (informative) Évaluation de la vie en fatigue à l’aide des diagrammes de Goodman .53

Annexe G (informative) Essai facultatif à la flamme vive .58

Annexe H (informative) Informations sur le facteur de sécurité .62

Annexe I (informative) Recommandations pour l’évaluation des récipients sous pression

conçus conformément à d’autres normes .65

Bibliographie .68

iv © ISO 2019 – Tous droits réservés

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes

nationaux de normalisation (comités membres de l’ISO). L’élaboration des Normes internationales est

en général confiée aux comités techniques de l’ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l’ISO participent également aux travaux.

L’ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d’approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www

.iso .org/directives).

L’attention est attirée sur le fait que certains des éléments du présent document peuvent faire l’objet de

droits de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l’élaboration du document sont indiqués dans l’Introduction et/ou dans la liste des déclarations de

brevets reçues par l’ISO (voir www .iso .org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l’ISO liés à l’évaluation de la conformité, ou pour toute information au sujet de l’adhésion

de l’ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir le lien suivant: www .iso .org/iso/fr/avant -propos.

Le présent document a été élaboré par le comité technique ISO/TC 197, Technologies de l’hydrogène.

Il convient que l’utilisateur adresse tout retour d’information ou toute question concernant le présent

document à l’organisme national de normalisation de son pays. Une liste exhaustive desdits organismes

se trouve à l’adresse www .iso .org/fr/members .html.

Introduction

L’hydrogène gazeux voit ses utilisations évoluer de l’industrie chimique vers diverses applications

émergentes, que ce soit comme combustible pour piles à combustible, moteurs à combustion interne et

d’autres applications spécialisées de l’hydrogène. En conséquence, de nouvelles exigences sont prévues

pour les récipients sous pression sans soudure et en matériau composite et notamment un nombre plus

élevé de cycles de pression.

Le présent document énumère les exigences applicables aux récipients sous pression pour le stockage

stationnaire de l’hydrogène gazeux comprimé et qui sont essentiellement destinées à maintenir ou à

améliorer le niveau de sécurité pour cette application.

vi © ISO 2019 – Tous droits réservés

PROJET FINAL DE NORME INTERNATIONALE ISO/FDIS 19884:2019(F)

Hydrogène gazeux — Bouteilles et tubes pour stockage

stationnaire

1 Domaine d’application

Le présent document spécifie les exigences en matière de conception, de fabrication et d’essai des

bouteilles, tubes et autres récipients sous pression, qu’ils soient individuels ou reliés à un collecteur

(pour certains essais particuliers comme l’essai à la flamme vive), en acier, acier inoxydable, alliages

d’aluminium ou matériaux de construction non métalliques. Ces récipients sont destinés au stockage

stationnaire de l’hydrogène gazeux jusqu’à une capacité maximale en eau de 10 000 l et une pression de

service maximale admissible inférieure ou égale à 110 MPa, de construction métallique sans soudure

(Type 1) ou de construction composite (Types 2, 3 et 4), et sont appelés «récipients sous pression» dans

la suite du document.

Le présent document ne s’applique pas aux récipients de Type 2 et de Type 3 avec liner soudé.

Le présent document ne s’applique pas aux récipients sous pression utilisés pour le stockage de

l’hydrogène solide, de l’hydrogène liquide ou les applications hybrides de stockage cryogénique à haute

pression de l’hydrogène.

Le présent document ne s’applique pas aux tuyauteries extérieures qui peuvent être conçues

conformément à des normes reconnues.

2 Références normatives

Les documents suivants sont cités dans le texte de sorte qu’ils constituent, pour tout ou partie de leur

contenu, des exigences du présent document. Pour les références datées, seule l’édition citée s’applique.

Pour les références non datées, la dernière édition du document de référence s’applique (y compris les

éventuels amendements).

ISO 306, Plastiques — Matières thermoplastiques — Détermination de la température de ramollissement

Vicat (VST)

ISO 527-2, Plastiques — Détermination des propriétés en traction — Partie 2: Conditions d'essai des

plastiques pour moulage et extrusion

ISO 1519, Peintures et vernis — Essai de pliage sur mandrin cylindrique

ISO 2808, Peintures et vernis — Détermination de l’épaisseur du feuil

ISO 2812-1, Peintures et vernis — Détermination de la résistance aux liquides — Partie 1: Immersion dans

des liquides autres que l'eau

ISO 4624, Peintures et vernis — Essai de traction

ISO 6272-2, Peintures et vernis — Essais de déformation rapide (résistance au choc) — Partie 2: Essai de

chute d'une masse avec pénétrateur de surface réduite

ISO 6506-1, Matériaux métalliques — Essai de dureté Brinell — Partie 1: Méthode d'essai

ISO 7225, Bouteilles à gaz — Étiquettes informatives

ISO 7866, Bouteilles à gaz — Bouteilles à gaz sans soudure en alliage d'aluminium destinées à être

rechargées — Conception, construction et essais

ISO 9227, Essais de corrosion en atmosphères artificielles — Essais aux brouillards salins

ISO 9809-1, Bouteilles à gaz — Bouteilles à gaz rechargeables en acier sans soudure — Conception,

construction et essais — Partie 1: Bouteilles en acier trempé et revenu ayant une résistance à la traction

inférieure à 1 100 MPa

ISO 9809-2, Bouteilles à gaz — Bouteilles à gaz rechargeables en acier sans soudure — Conception,

construction et essais — Partie 2: Bouteilles en acier trempé et revenu ayant une résistance à la traction

supérieure ou égale à 1 100 MPa

ISO 9809-3, Bouteilles à gaz — Bouteilles à gaz rechargeables en acier sans soudure — Conception,

construction et essais — Partie 3: Bouteilles en acier normalisé

ISO 9809-4, Bouteilles à gaz — Bouteilles à gaz rechargeables en acier sans soudure — Conception,

construction et essais — Partie 4: Bouteilles en acier inoxydable avec une valeur Rm inférieure à 1 100 MPa

ISO 11114-1, Bouteilles à gaz — Compatibilité des matériaux des bouteilles et des robinets avec les contenus

gazeux — Partie 1: Matériaux métalliques

ISO 11114-2, Bouteilles à gaz — Compatibilité des matériaux des bouteilles et des robinets avec les contenus

gazeux — Partie 2: Matériaux non métalliques

ISO 11114-4, Bouteilles à gaz transportables — Compatibilité des matériaux et des robinets avec les

contenus gazeux — Partie 4: Méthodes d'essai pour le choix des aciers résistants à la fragilisation par

l'hydrogène

ISO 11119-1, Bouteilles à gaz — Bouteilles à gaz rechargeables en matériau composite et tubes —

Conception, construction et essais — Partie 1: Bouteilles à gaz frettées en matériau composite renforcé par

des fibres et tubes d’une contenance allant jusqu’à 450 l

ISO 11119-2, Bouteilles à gaz — Bouteilles à gaz rechargeables en matériau composite et tubes —

Conception, construction et essais — Partie 2: Bouteilles à gaz composites entièrement bobinées renforcées

par des fibres et tubes d’une contenance allant jusqu’à 450 l avec liners métalliques transmettant la charge

ISO 11119-3, Bouteilles à gaz — Bouteilles à gaz rechargeables en matériau composite et tubes —

Conception, construction et essais — Partie 3: Bouteilles à gaz composites entièrement bobinées renforcées

par des fibres et tubes d’une contenance allant jusqu’à 450 l avec liners métalliques ou non métalliques ne

transmettant pas la charge

ISO 11120, Bouteilles à gaz — Tubes en acier sans soudure rechargeables d'une contenance en eau de 150 l

à 3000 l — Conception, construction et essais

ISO 11357-2, Plastiques — Analyse calorimétrique différentielle (DSC) — Partie 2: Détermination de la

température de transition vitreuse et de la hauteur de palier de transition vitreuse

ISO 11439, Bouteilles à gaz — Bouteilles haute pression pour le stockage de gaz naturel utilisé comme

carburant à bord des véhicules automobiles

ISO 12108, Matériaux métalliques — Essais de fatigue — Méthode d'essai de propagation de fissure en fatigue

ISO 14130, Composites plastiques renforcés de fibres — Détermination de la résistance au cisaillement

interlaminaire apparent par essai de flexion sur appuis rapprochés

ISO 16474-1, Peintures et vernis — Méthodes d'exposition à des sources lumineuses de laboratoire —

Partie 1: Lignes directrices générales

ISO 16474-3, Peintures et vernis — Méthodes d'exposition à des sources lumineuses de laboratoire —

Partie 3: Lampes fluorescentes UV

EN 13322-2, Bouteilles à gaz transportables — Bouteilles à gaz rechargeables soudées en acier —

Conception et construction — Partie 2: Acier inoxydable

ASTM D3170/D3170M-14, Standard Test Method for Chipping Resistance of Coatings

ASTM E647, Standard Test Method for Measurement of Fatigue Crack Growth Rates

2 © ISO 2019 – Tous droits réservés

3 Termes, définitions et symboles

3.1 Termes et définitions

Pour les besoins du présent document, les termes et définitions suivants s’appliquent.

L’ISO et l’IEC tiennent à jour des bases de données terminologiques destinées à être utilisées en

normalisation, consultables aux adresses suivantes:

— ISO Online browsing platform: disponible à l’adresse https: //www .iso .org/obp;

— IEC Electropedia: disponible à l’adresse http: //www .electropedia .org/.

3.1.1

autofrettage

procédure de mise en pression du liner (3.1.13) métallique induisant des contraintes supérieures à sa limite

élastique et qui suffisent à provoquer une déformation plastique permanente entraînant une compression

du liner, ainsi que la mise en traction des fibres lorsque la pression intérieure effective est nulle

3.1.2

pression d’autofrettage

pression à l’intérieur du récipient sous pression en matériau composite enveloppé pour laquelle la

répartition nécessaire des contraintes est atteinte entre le liner (3.1.13) et l’enveloppe composite (3.1.6)

3.1.3

lot de récipients sous pression

lot de liners sous pression

ensemble de récipients sous pression finis (3.1.10) ou de liners (3.1.13) finis dont la qualité de fabrication

est évaluée en termes d’un critère d’acceptation ou de refus suivant les résultats d’essais spécifiques

réalisés sur un nombre défini d’unités de l’ensemble en question

3.1.4

embase

composant métallique en forme de dôme, monté à une ou aux deux extrémités d’un liner (3.1.13) non

métallique et muni d’un col pour former une ouverture et/ou un élément externe de support mécanique

3.1.5

pression de rupture

pression la plus élevée atteinte dans une bouteille pendant un essai de rupture

3.1.6

enveloppe composite

combinaison de fibres (y compris du fil d’acier) et d’une matrice (3.1.15)

3.1.7

tension d’enroulement contrôlée

procédé utilisé dans la fabrication de récipients sous pression en matériau composite avec liners

(3.1.13) métalliques dans lequel les contraintes de compression du liner et les contraintes de traction

de l’enveloppe composite (3.1.6) à une pression interne effective nulle sont obtenues en enroulant les

fibres de renforcement sous tension contrôlée

3.1.8

amplitude de cycle

pourcentage de l’augmentation de pression par rapport à la pression maximale dans un cycle de pression

(3.1.21)

Note 1 à l'article: L’amplitude du cycle est exprimée en %.

3.1.9

modification de la conception

modification du choix des matériaux structurels ou des dimensions qui dépasse les tolérances des plans

de conception

3.1.10

récipient sous pression fini

récipient sous pression prêt à l’emploi, le plus souvent issu d’une production normale, complet avec

marques d’identification et revêtement externe, y compris l’isolation intégrée spécifiée par le fabricant,

mais sans l’isolation ou la protection non intégrées

Note 1 à l'article: Dans le cadre du présent document, un tube ou une bouteille est un récipient sous pression fini.

3.1.11

cycle complet

cycle d’amplitude de pression comprise entre la pression de service maximale admissible (PSMA) (3.1.17)

et 10 % de la PSMA

3.1.12

fuite

libération d’hydrogène par une fissure, un pore ou tout autre défaut analogue

Note 1 à l'article: Dans un récipient sous pression de Type 4, une perméation par les parois inférieure aux taux

décrits en A.13 n’est pas considérée comme une fuite.

3.1.13

liner

partie intérieure d’une bouteille en matériau composite comprenant un récipient métallique ou non

métallique et qui est destinée à contenir le gaz et à transmettre la pression du gaz aux fibres

3.1.14

liner structurel

liner (3.1.13) dont la pression de rupture (3.1.5) est au moins égale à 5 % de la pression de rupture

minimale de la bouteille en matériau composite finie

3.1.15

matrice

matériau employé pour lier les fibres et les maintenir en place

3.1.16

température maximale admissible

température maximale de toute partie du récipient sous pression et pour laquelle il est conçu (ou prévu

d’être utilisé, au sens de l’Annexe B)

3.1.17

pression de service maximale admissible

PSMA

pression nominale

pression maximale à laquelle le composant peut être soumis par conception et qui sert de base pour la

détermination de la résistance du composant considéré

3.1.18

température minimale admissible

température minimale de toute partie du récipient sous pression et pour laquelle il est conçu (ou prévu

d’être utilisé, au sens de l’Annexe B)

3.1.19

opérateur

entité juridiquement responsable de l’utilisation et de la maintenance du récipient

4 © ISO 2019 – Tous droits réservés

3.1.20

dispositif de surpression activé par la pression

dispositif destiné à libérer la pression afin d’éviter une surpression au-delà d’une valeur spécifiée en

cas d’urgence ou dans des conditions anormales

Note 1 à l'article: Les dispositifs de surpression activés par la pression peuvent être refermables (comme des

robinets) ou non refermables (comme des disques de rupture).

3.1.21

cycle de pression

variation de pression composée d’une phase d’accroissement monotone de la pression jusqu’à un pic de

pression suivie d’une phase de baisse monotone de la pression

Note 1 à l'article: Les variations de pression exclusivement dues aux variations de la température ambiante ne

sont pas considérées comme des cycles de pression.

3.1.22

durée de vie en cycles de pression

nombre maximal de cycles de pression (3.1.21) en service hydrogène pour lequel le récipient sous

pression est conçu et qu’il peut supporter

3.1.23

précontrainte

procédé d’application de l’autofrettage (3.1.1) ou de la tension d’enroulement filamentaire contrôlée (3.1.7)

3.1.24

durée de vie en service

période maximale pendant laquelle le récipient sous pression est destiné à demeurer en service, définie

en fonction des caractéristiques de résistance à la fatigue et de résistance à la contrainte des bouteilles

en matériau composite

Note 1 à l'article: La durée de vie en service est exprimée en années.

Note 2 à l'article: La durée de vie en service dépend généralement du cycle de pression (3.1.21), ainsi que d’autres

conditions et exigences de service définies par les normes en vigueur. Pour les bouteilles en matériau composite,

la durée de vie exprimée en nombre d’années est une exigence relative à la fiabilité dans des conditions de

contrainte de rupture qui sert également de base pour les taux de contrainte (3.1.29) exigés.

3.1.25

cycle de pression de faible amplitude

cycle de pression (3.1.21) compris entre la PSMA (3.1.17) et 70 % de la PSMA

3.1.26

durée de vie en cycles de pression de faible amplitude

nombre maximal de cycles de pression de faible amplitude (3.1.25) que le récipient sous pression peut

supporter en service hydrogène

3.1.27

stockage stationnaire

stockage sous pression situé à un emplacement fixe pour un objectif déterminé et qui n’est pas

transporté sous pression

3.1.28

pression d’épreuve stationnaire

TP

pression appliquée pendant un essai de pression du récipient sous pression utilisé en service

stationnaire

Note 1 à l'article: Si l’Annexe B est utilisée, la pression d’épreuve stationnaire ne doit pas être confondue avec

la pression d’épreuve (3.1.30), P , utilisée par exemple dans la série ISO 9809 pour les besoins de conception des

h

bouteilles à gaz transportables.

3.1.29

taux de contrainte

contrainte des fibres à la pression de rupture (3.1.5) minimale spécifiée divisée par la contrainte à la

PSMA (3.1.17)

3.1.30

pression d’épreuve

pression appliquée pendant un essai de pression

3.1.31

dispositif de surpression activé thermiquement

dispositif activé par la température pour libérer la pression et éviter la rupture d’un récipient sous

pression sous l’effet du feu, et qui s’active indépendamment de la pression du récipient

3.1.32

matériau thermoplastique

matière plastique pouvant être ramollie par augmentation de la température et durcie par diminution

de la température, et ce de façon répétée

3.1.33

récipient sous pression de Type 1

récipient sous pression cylindrique en métal sans soudure

Note 1 à l'article: Les récipients multicouches soudés entièrement métalliques ne sont pas couverts dans le

présent document. Pour information, plusieurs types de récipients sous pression multicouches sont traités par

les normes ASME BPVC, Section VII et chinoises GB 150 et GB/T 26466.

3.1.34

récipient sous pression de Type 2

récipient sous pression cylindrique à enrobage tangentiel avec liner (3.1.13) structurel métallique et

renforcement en matériau composite sur la partie cylindrique uniquement

3.1.35

récipient sous pression de Type 3

récipient sous pression cylindrique entièrement enveloppé avec liner (3.1.13) structurel métallique

et renforcement en matériau composite sur la partie cylindrique, ainsi que sur les extrémités en

forme de dôme

3.1.36

récipient sous pression de Type 4

récipient sous pression cylindrique entièrement enveloppé avec liner non structurel (3.1.37) et

renforcement en matériau composite sur la partie cylindrique, ainsi que sur les extrémités en

forme de dôme

3.1.37

liner non structurel

liner (3.1.13) dont la pression de rupture (3.1.5) est inférieure à 5 % de la pression de rupture nominale

de la bouteille en matériau composite finie

3.1.38

pression de service

pression stabilisée d’une bouteille entièrement remplie à une température uniforme de 15 °C

Note 1 à l'article: Ce terme est normalement employé pour les bouteilles transportables, voir Annexe B.

[SOURCE: ISO 11439:2013, 3.23, modifiée — La Note 1 à l’article a été ajoutée]

6 © ISO 2019 – Tous droits réservés

3.2 Symboles

ΔP variation de pression au cours d’un cycle de pression réel donné (en bar)

i

ΔP variation de pression pendant l’essai de pression spécifié dans la norme de référence (en bar)

max

F coefficient de contrainte nominale (rapport de la contrainte équivalente de la paroi à la pression

d’épreuve, P , pour garantir une limite d’élasticité minimale)

h

F coefficient d’accélération de l’hydrogène (voir B.2.2.6), ce coefficient est le facteur de multipli-

a

cation à appliquer lors du calcul du nombre de cycles équivalents, n , pour tenir compte des

eq

effets du vieillissement du H sur le cyclage

n nombre de cycles équivalent à des cycles pleins (garanti dans une norme donnée)

eq

n nombre de cycles de pression correspondant à ΔP

i i

P pression d’épreuve (en bar)

h

P pression de service (en bar)

w

a taille du défaut

N nombre de cycles de pression

da/dN les taux de croissance des fissures, da/dN et da/dN , sont donnés dans le Tableau 5

faible élevé

C constante, voir Tableau 5

m constante, voir Tableau 5

C constante lorsque l’essai de fatigue est réalisé dans l’hydrogène

H

ΔK plage du coefficient d’intensité de contrainte pendant le cycle de fatigue

ΔK plage du coefficient d’intensité de contrainte dans laquelle le da/dN passe de faible à élevé

c

R coefficient d’intensité de contrainte

k

K coefficient d’intensité de contrainte minimal pendant le cycle de fatigue

lmin

K coefficient d’intensité de contrainte maximal pendant le cycle de fatigue

lmax

K valeur donnée, voir 8.3.5.6

max

4 Conditions de service spécifiées

4.1 Pression de service maximale admissible

La pression de service maximale admissible doit être spécifiée par le fabricant du récipient sous

pression. Elle ne doit pas être inférieure à 15 MPa ni supérieure à 110 MPa.

4.2 Contenu énergétique maximal admissible

Le contenu énergétique maximal admissible d’un récipient sous pression individuel ne doit pas dépasser

300 000 MPa·l.

4.3 Températures maximale et minimale admissibles

La température maximale admissible et la température minimale admissible doivent être spécifiées

par le fabricant du récipient sous pression et indiquées sur la plaque signalétique.

La valeur spécifiée de la température maximale admissible ne doit pas être inférieure à 50 °C ni

supérieure à 85 °C.

La valeur spécifiée de la température minimale admissible ne doit pas être supérieure à –25 °C ni

inférieure à –50 °C.

Le fabricant peut spécifier une température maximale distincte à ne pas dépasser pendant les

opérations de maintenance, par exemple pendant la mise en peinture.

4.4 Durée de vie en cycles de pression

La durée de vie en cycles de pression en service hydrogène doit être spécifiée par le fabricant du

récipient sous pression.

Le propriétaire ou l’opérateur peut décider, à sa convenance, de limiter davantage le nombre de cycles

autorisés.

4.5 Durée de vie en cycles de pression de faible amplitude

Le fabricant ou l’utilisateur peut, de manière facultative, spécifier une durée de vie en cycles de pression

de faible amplitude. Dans ce cas, la durée de vie en cycles de pression de faible amplitude doit être au

minimum égale au triple de la durée de vie en cycles de pression.

La durée de vie en cycles de pression de faible amplitude doit être calculée suivant l’une des méthodes

données en 4.6.3 ou en 8.3.5, ou encore déterminée de manière expérimentale conformément aux

méthodes décrites en A.7.

4.6 Décompte des cycles de pression effectifs et nombre maximal de cycles de pression

autorisé en service

4.6.1 Généralités

L’une des méthodes suivantes doit être utilisée pour déterminer la durée de vie en cycles de pression de

la bouteille.

4.6.2 Méthode de calcul des cycles de pression — Méthode décrite à l’Annexe B

Pour tous les types de récipients, le nombre de cycles équivalents à des cycles complets (garanti dans

une norme donnée) peut être calculé conformément à la formule donnée à l’Annexe B.

4.6.3 Méthode de calcul des cycles de pression — Méthode des diagrammes de Goodman

décrite à l’Annexe F

La durée de vie en cycles peut être déterminée à l’aide d’un diagramme de Goodman et de la loi de Miner.

Le diagramme de Goodman doit s’appuyer sur des essais de fatigue de matériaux et de constructions

similaires à ceux employés pour le récipient à homologuer. Un exemple de la démarche est fourni à

l’Annexe F.

4.7 Durée de vie en service

La durée de vie en service doit être spécifiée par le fabricant du récipient sous pression.

Pour les récipients de Type 2, de Type 3 et de Type 4 comprenant de la fibre d’aramide ou de la fibre de

verre, la durée de vie en service spécifiée ne doit pas dépasser 30 ans.

8 © ISO 2019 – Tous droits réservés

La durée de vie en service est également limitée par la durée de vie en cycles de pression spécifiée.

L’opérateur est responsable de la surveillance des cycles imposés aux récipients sous pression, ainsi

que du retrait du service des récipients qui ont atteint leur durée de vie nominale. À titre d’exemple, un

récipient sous pression spécifié pour 150 000 cycles et soumis à un cycle de pression par heure doit être

retiré du service après 17 ans.

5 Autres conditions de service

5.1 Conditions environnementales

Le fabricant doit spécifier les conditions environnementales pour lesquelles le récipient sous pression

a été conçu, ainsi que les protections à mettre en place au point d’utilisation comme une protection

externe contre le rayonnement solaire extrême.

Des précautions doivent être prises contre les chutes et les chocs, notamment au moment de

l’installation. En cas de chute ou de choc, une inspection doit être réalisée.

Ces informations doivent être incluses dans la déclaration de service fournie par le fabricant, comme

exigé en 6.2.

L’immersion dans un fluide, l’ajout d’un revêtement, d’une couche de protection ou d’un milieu isolant

les bouteilles ou entraînant la rétention de fluides de quelque nature que ce soit, exigent l’approbation

écrite du fabricant.

5.2 Conditions au feu

Le propriétaire ou l’opérateur doit évaluer les résultats d’une analyse du risque pour établir que la

sécurité générale est maintenue en cas d’incendie.

Diverses solutions de protection peuvent être utilisées (par exemple des dispositifs d’extinction, des

produits ignifugeants, des dispositifs de surpression, des peintures intumescentes, etc.).

Si la réglementation ou l’analyse du risque exige l’installation d’un dispositif de surpression, consulter à

titre d’information les suggestions de conception et les modes opératoires d’essai de l’Annexe G.

6 Informations à consigner

6.1 Généralités

Le fabricant du récipient sous pression doit conserver dans un fichier les informations indiquées ci-

après. Ces informations doivent être conservées pendant la durée de vie prévue du récipient sous

pression.

6.2 Déclaration de service

Le fabricant du récipient sous pression doit fournir à l’utilisateur une déclaration de service comprenant

les informations suivantes:

a) le nom et l’adresse du fabricant du récipient sous pression;

b) les conditions de service spécifiées à l’Article 4 et à l’Article 5, y compris un avertissement sur

la nécessité des mesures à prendre pour éviter de dépasser les limitations spécifiées comme les

limites de température et la durée de vie en cycles;

c) une déclaration indiquant que la conception du récipient sous pression est appropriée à une

utilisation dans les conditions de service prévues aux Articles 4 et 5;

d) une description de la conception du récipient sous pression y compris son diamètre (mm), sa

longueur (mm), son volume interne (l), son poids à vide (kg) et la géométrie de ses orifices;

e) le cas échéant, une spécification des performances de détente nécessaires pour éviter une rupture

violente en cas d’exposition aux conditions au feu spécifiées en 5.2;

f) une spécification relative aux méthodes de fixation, à la protection extérieure, aux revêtements de

protection et à tout autre élément exigé, mais non fourni avec le récipient sous pression;

g) une déclaration rappelant que le nombre de cycles d’exploitation doit être déterminé et que le

nombre réel de cycles doit faire l’objet d’un suivi;

h) toute autre informat

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...