ISO 10297:2014

(Main)Gas cylinders — Cylinder valves — Specification and type testing

Gas cylinders — Cylinder valves — Specification and type testing

ISO 10297:2014 specifies design, type testing and marking requirements for: a) cylinder valves intended to be fitted to refillable transportable gas cylinders; b) main valves (excluding ball valves) for cylinder bundles; c) cylinder valves or main valves with integrated pressure regulator (VIPR); which convey compressed, liquefied or dissolved gases. ISO 10297:2014 covers the function of a valve as a closure. It does not apply to valves for cryogenic equipment, portable fire extinguishers and liquefied petroleum gas (LPG) and quick-release valves (e.g. for fire-extinguishing, explosion protection and rescue applications), non-return valves or ball valves.

Bouteilles à gaz — Robinets de bouteilles — Spécifications et essais de type

L'ISO 10297:2014 spécifie la conception, les méthodes d'essai de type et les exigences de marquage pour: a) les robinets de bouteilles destinés à être montés sur des bouteilles à gaz transportables rechargeables; b) les vannes de cadre (à l'exception des robinets à boisseau sphérique) pour cadres de bouteilles; c) les robinets de bouteilles ou vannes de cadre à régulateur intégré (VIPR); qui acheminent des gaz comprimés, liquéfiés ou dissous. L'ISO 10297:2014 couvre la fonction d'un robinet en tant que dispositif de fermeture. Elle ne s'applique pas aux robinets pour équipement cryogénique, extincteurs portables et gaz de pétrole liquéfié (GPL) et aux robinets à ouverture rapide (par exemple, pour extinction d'incendie, protection contre l'explosion et opérations de sauvetage), aux clapets anti-retour ou aux robinets à boisseau sphérique.

General Information

- Status

- Withdrawn

- Publication Date

- 15-Jul-2014

- Technical Committee

- ISO/TC 58/SC 2 - Cylinder fittings

- Drafting Committee

- ISO/TC 58/SC 2/WG 6 - Gas cylinder valves - Specifications and testing

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 01-Apr-2024

- Completion Date

- 14-Feb-2026

Relations

- Effective Date

- 11-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

Buy Documents

ISO 10297:2014 - Gas cylinders -- Cylinder valves -- Specification and type testing

ISO 10297:2014 - Bouteilles à gaz -- Robinets de bouteilles -- Spécifications et essais de type

Get Certified

Connect with accredited certification bodies for this standard

Institut za varilstvo d.o.o. (Welding Institute)

Slovenia's leading welding institute since 1952. ISO 3834, EN 1090, pressure equipment certification, NDT personnel, welder qualification. Only IIW Au

Sponsored listings

Frequently Asked Questions

ISO 10297:2014 is a standard published by the International Organization for Standardization (ISO). Its full title is "Gas cylinders — Cylinder valves — Specification and type testing". This standard covers: ISO 10297:2014 specifies design, type testing and marking requirements for: a) cylinder valves intended to be fitted to refillable transportable gas cylinders; b) main valves (excluding ball valves) for cylinder bundles; c) cylinder valves or main valves with integrated pressure regulator (VIPR); which convey compressed, liquefied or dissolved gases. ISO 10297:2014 covers the function of a valve as a closure. It does not apply to valves for cryogenic equipment, portable fire extinguishers and liquefied petroleum gas (LPG) and quick-release valves (e.g. for fire-extinguishing, explosion protection and rescue applications), non-return valves or ball valves.

ISO 10297:2014 specifies design, type testing and marking requirements for: a) cylinder valves intended to be fitted to refillable transportable gas cylinders; b) main valves (excluding ball valves) for cylinder bundles; c) cylinder valves or main valves with integrated pressure regulator (VIPR); which convey compressed, liquefied or dissolved gases. ISO 10297:2014 covers the function of a valve as a closure. It does not apply to valves for cryogenic equipment, portable fire extinguishers and liquefied petroleum gas (LPG) and quick-release valves (e.g. for fire-extinguishing, explosion protection and rescue applications), non-return valves or ball valves.

ISO 10297:2014 is classified under the following ICS (International Classification for Standards) categories: 23.020.30 - Pressure vessels, gas cylinders; 23.020.35 - Gas cylinders; 23.060.40 - Pressure regulators. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 10297:2014 has the following relationships with other standards: It is inter standard links to EN ISO 15615:2022, EN ISO 3807:2013, EN ISO 22435:2024, EN ISO 10651-5:2021, EN ISO 17879:2017, EN ISO 14246:2022, EN ISO 11118:2015, EN ISO 10524-2:2019, EN ISO 10524-3:2019, EN ISO 17871:2020, EN ISO 11114-2:2021, EN 16603-35-10:2014, EN ISO 10524-1:2019, EN ISO 11114-1:2020, EN ISO 17871:2015. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 10297:2014 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 10297

Third edition

2014-07-15

Corrected version

2014-11-01

Gas cylinders — Cylinder valves —

Specification and type testing

Bouteilles à gaz — Robinets de bouteilles — Spécifications et essais de

type

Reference number

©

ISO 2014

© ISO 2014

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2014 – All rights reserved

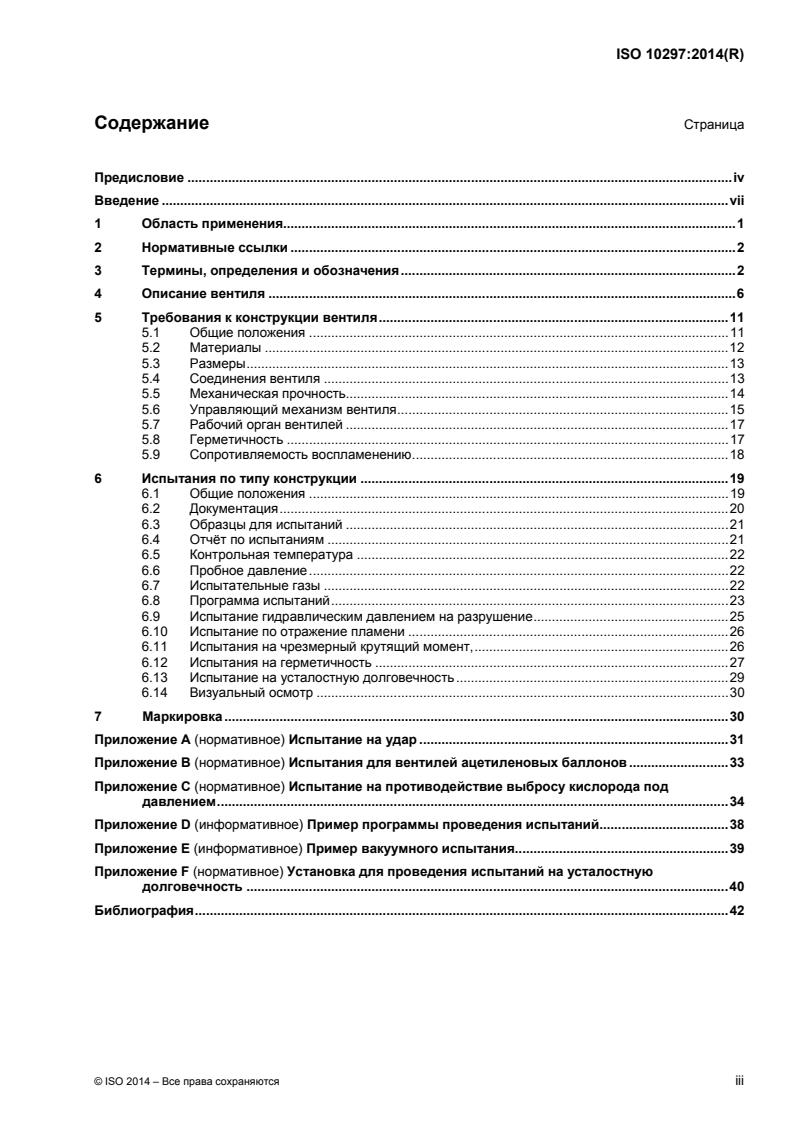

Contents Page

Foreword .iv

Introduction .vii

1 Scope . 1

2 Normative references . 1

3 Terms, definitions and symbols . 2

4 Valve description . 6

5 Valve design requirements .10

5.1 General .10

5.2 Materials .11

5.3 Dimensions .11

5.4 Valve connections .12

5.5 Mechanical strength .13

5.6 Valve operating mechanism .13

5.7 Valve operating device .16

5.8 Leakage .16

5.9 Resistance to ignition .16

6 Type testing.17

6.1 General .17

6.2 Documentation .19

6.3 Test samples .19

6.4 Test report .19

6.5 Test temperatures .20

6.6 Test pressures .20

6.7 Test gases .20

6.8 Test schedule .21

6.9 Hydraulic burst pressure test .23

6.10 Flame impingement test .24

6.11 Excessive torque tests .24

6.12 Leak tightness tests .24

6.13 Endurance test .26

6.14 Visual examination .27

7 Marking .27

Annex A (normative) Impact test .29

Annex B (normative) Tests for acetylene valves .31

Annex C (normative) Oxygen pressure surge test .32

Annex D (informative) Example of test schedule .36

Annex E (informative) Example of a vacuum test

.................................................................................................................................37

Annex F (normative) Endurance test machine .38

Bibliography .40

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2. www.iso.org/directives

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of any

patent rights identified during the development of the document will be in the Introduction and/or on

the ISO list of patent declarations received. www.iso.org/patents

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the meaning of ISO specific terms and expressions related to conformity

assessment, as well as information about ISO’s adherence to the WTO principles in the Technical Barriers

to Trade (TBT), see the following URL: Foreword - Supplementary information

The committee responsible for this document is ISO/TC 58, Gas cylinders, Subcommittee SC 2, Cylinder

fittings.

This third edition cancels and replaces the second edition (ISO 10297:2006), which has been technically

revised.

The main technical modifications are:

a) Scope: inclusion of main valves and valves with integrated pressure regulator (VIPR), exclusion of

quick-release valves, non-return valves and ball valves;

b) Terms, definitions and symbols: introduction of new definitions and adaptation of existing

definitions;

c) Valve description: new clause with figures and general description;

d) Valve design requirements:

1) General: inclusion of additional requirement of internal leak tightness at −40 °C during transport

and storage;

2) Materials: deletion of requirements already given in ISO 11114-1 and ISO 11114-2; deletion of

ageing sensitivity test for non-metallic materials; addition of requirement on ductility of valve

body material; addition of requirement on suitability of lubricants for valve test pressure;

3) Dimensions: deletion of requirement on bore of the valve with regard to flow requirement and

adaption of requirements for valves fitted with a valve protection cap according to ISO 11117;

4) Valve connections: addition of requirements for separate valve filling connection;

5) Resistance to mechanical impact: addition of requirement for impact testing valves protected

by a valve guard but fixed only to the valve, modification of acceptance criteria;

iv © ISO 2014 – All rights reserved

6) Valve operating mechanism: inclusion of allowance to increase the endurance torque for some

valve designs and to adjust compressed packed valves during endurance testing; replacement of

acetylene flashback test by alternative tests without using acetylene and addition of acetylene

decomposition test for main valves; modification of acceptance criteria;

7) Valve operating device: addition of requirement on the handwheel diameter required to achieve

the minimum closing torque; modification of acceptance criteria for flame impingement test;

8) Resistance to ignition: addition of requirement of oxygen pressure surge testing for certain

cylinder valves for gas mixtures containing oxygen and other oxidizing gases and of detailed

information on acceptance criteria; addition of mandatory reference to oxygen pressure surge

test for VIPR specified in ISO 22435 or ISO 10524-3 and for cylinder valves with residual

pressure devices specified in ISO 15996;

e) Production requirements: deletion of all respective requirements but reference to ISO 14246 in

scope;

f) Type testing:

1) General: addition of requirements for repeating tests depending on applied changes for a valve

design;

2) Documentation: addition of detailed information on documentation required;

3) Test samples: addition of requirement to have pressure gauges/indicators fitted;

4) Test report: addition of detailed information required;

5) Test pressures: adaption of information on burst test pressure (former hydraulic test pressure);

6) Test gas: addition of requirement for using helium or hydrogen or an inert mixture of these

gases for the leak tightness tests for cylinder valves for helium and hydrogen and their mixtures;

extension of requirements on gas quality;

7) Test schedule: deletion of ageing as preconditioning and leak tightness test before ageing;

addition of internal leak tightness test at −40 °C after endurance test; adaption of oxygen

pressure surge test for cylinder valves with lubricants not rated for valve test pressure; listing

of impact test;

8) Hydraulic burst pressure test: addition of testing the valve in closed position;

9) Excessive torque tests: addition of requirement to carry out the test with the valve operating

device in place; differentiation between handwheel and key/toggle operated valves; extension

of tests with requirement of two additional test samples;

10) Leak tightness tests: reference to informative Annex E for an example of a vacuum test;

unification of the lower test pressure of 0,5 bar for all gases; implementation of internal leak

tightness test at −40 °C; addition of information on required position of the valve operating

mechanism for external leak tightness test; adaption of requirement for test order for all

required test pressures; adaption of requirement for changing and maintaining the different

test temperatures; adaption of requirement for minimum closing torque;

11) Endurance test: addition of requirement to carry out the test with the handwheel in place and

of description of procedure for increasing the endurance torque for some valve designs;

12) Visual examination: addition of separate sub-clause for visual examination with detailed

information on acceptance criteria;

13) Oxygen pressure surge test: information on test installation and test procedure transferred to

normative Annex C; addition of detailed information on determination of pressure rise time;

addition of divergent installation requirements for testing main valves; addition of detailed

information on acceptance criteria;

14) Acetylene test: information transferred to normative Annex B;

15) Impact test: addition of information on the valving torque according to ISO 13341 to be

used; addition of subsequent hydraulic burst pressure test and internal leak tightness test;

modification of test procedure;

16) Marking: addition of requirement for marking cylinder valves oxygen pressure surge tested via

different connections and of detailed information on marking of valve inlet, valve outlet and

separate valve filling connections;

17) Example of test sequence: information transferred from informative Annex B to informative

Annex D and adaptation according to new requirements for valve designs and changes and

material specifications within a valve design;

18) Addition of informative Annex E, giving an example of a vacuum test;

19) Endurance test equipment and procedure: information transferred from normative Annex C to

normative Annex F.

g) full editorial rework.

This corrected version of ISO 10297:2014 incorporates the addition of titles to Figures 5 and 6.

vi © ISO 2014 – All rights reserved

Introduction

This International Standard covers the function of a cylinder valve as a closure (defined by the UN Model

Regulations). Additional features of cylinder valves (e.g. pressure regulators, residual pressure devices,

non-return devices and pressure relief devices) might be covered by other standards and/or regulations.

Cylinder valves complying with this International Standard can be expected to perform satisfactorily

under normal service conditions.

This International Standard pays particular attention to:

a) suitability of materials;

b) safety (mechanical strength, impact strength, endurance, leak tightness, resistance to ignition,

resistance to acetylene flashback);

c) testing;

d) marking.

This standard has been written to be in conformity with the UN Model Regulations. When published

it will be submitted to the UN Sub Committee of Experts on the Transport of Dangerous Goods with a

request that it be included in the UN Model Regulations.

Where there is any conflict between this International Standard and any applicable regulation, the

regulation always takes precedence.

Considering the changes described in the Foreword, when a cylinder valve has been approved according

to the previous version of this International Standard the body responsible for approving the same

cylinder valve to this new edition should consider which tests need to be performed.

In this International Standard the unit bar is used, due to its universal use in the field of technical gases.

It should, however, be noted that bar is not an SI unit, and that the corresponding SI unit for pressure is

5 5 2

Pa (1 bar = 10 Pa = 10 N/m ).

Pressure values given in this International Standard are given as gauge pressure (pressure exceeding

atmospheric pressure) unless noted otherwise.

INTERNATIONAL STANDARD ISO 10297:2014(E)

Gas cylinders — Cylinder valves — Specification and type

testing

1 Scope

This International Standard specifies design, type testing and marking requirements for:

a) cylinder valves intended to be fitted to refillable transportable gas cylinders;

b) main valves (excluding ball valves) for cylinder bundles;

c) cylinder valves or main valves with integrated pressure regulator (VIPR);

which convey compressed, liquefied or dissolved gases.

NOTE 1 Where there is no risk of ambiguity, cylinder valves, main valves and VIPR are addressed with the

collective term “valves” within this International Standard.

This International Standard covers the function of a valve as a closure.

This International Standard does not apply to

— valves for cryogenic equipment, portable fire extinguishers and liquefied petroleum gas (LPG), and

— quick-release valves (e.g. for fire-extinguishing, explosion protection and rescue applications), non-

return valves or ball valves.

NOTE 2 Requirements for valves for cryogenic vessels are specified in ISO 21011 and at a regional level e.g. in

EN 1626. Requirements for LPG valves are specified in ISO 14245 or ISO 15995. Requirements for quick-release

valves are specified e.g. in ISO 17871. Requirements for valves for portable fire extinguishers at a regional

level are specified e.g. in EN 3 series. Requirements for non-return valves and ball valves might be specified in

international/regional standards.

NOTE 3 Requirements for manufacturing tests and examinations of valves covered by this International

Standard are given in ISO 14246.

NOTE 4 Additional requirements for VIPR are specified in ISO 22435 for industrial applications or ISO 10524-3

for medical applications. Additional requirements for residual pressure valves with or without a non-return

function are specified in ISO 15996. Additional requirements for pressure-relief devices might be specified in

international/regional regulations/standards.

NOTE 5 Additional specific requirements for valves for breathing apparatus at a regional level are specified

e.g. in EN 144 series. Additional specific requirements for quick-release valves for fixed fire-fighting systems are

specified in ISO 16003 and at a regional level e.g. in EN 12094–4.

2 Normative references

The following referenced documents, in whole or in part, are normatively referenced in this document

and are indispensable for its application. For dated references, only the edition cited applies. For undated

references, the latest edition of the referenced document (including any amendments) applies.

ISO 148-1, Metallic materials — Charpy pendulum impact test — Part 1: Test method

ISO 407, Small medical gas cylinders — Pin-index yoke-type valve connections

ISO 10286, Gas cylinders — Terminology

ISO 10524-3, Pressure regulators for use with medical gases — Part 3: Pressure regulators integrated with

cylinder valves

ISO 11114-1, Gas cylinders — Compatibility of cylinder and valve materials with gas contents — Part 1:

Metallic materials

ISO 11114-2, Gas cylinders — Compatibility of cylinder and valve materials with gas contents — Part 2:

Non-metallic materials

ISO 11117:2008, Gas cylinders — Valve protection caps and valve guards — Design, construction and tests

ISO 13341, Gas cylinders — Fitting of valves to gas cylinders

ISO 15615:2013, Gas welding equipment — Acetylene manifold systems for welding, cutting and allied

processes — Safety requirements in high-pressure devices

ISO 15996, Gas cylinders — Residual pressure valves — General requirements and type testing

ISO 22435, Gas cylinders — Cylinder valves with integrated pressure regulators — Specification and type

testing

3 Terms, definitions and symbols

For the purposes of this document, the terms and definitions given in ISO 10286, and the following apply.

3.1

valve operating mechanism

mechanism which closes and opens the valve orifice and which includes the internal and external sealing

systems

Note 1 to entry: In ISO 22435 the valve operating mechanism is called shut-off mechanism.

Note 2 to entry: For some VIPR designs the pressure regulating valve can act as the shut-off mechanism.

EXAMPLE A threaded valve spindle which, when rotated, raises and lowers a seal/seat.

3.2

valve design

classification of valves with regard to the valve operating mechanism (3.1)

3.3

valve operating device

component which actuates the valve operating mechanism (3.1)

EXAMPLE Handwheel, key, knob, toggle, lever or actuator.

3.4

external leak tightness

leak tightness to atmosphere (leakage in and/or leakage out) when the valve is open

Note 1 to entry: See Figure 1.

2 © ISO 2014 – All rights reserved

p < p p > p

a a

Key

1 valve outlet connection (sealed)

a

Leakage in (vacuum test)

b

Leakage out

p internal pressure

p atmospheric pressure

a

Figure 1 — External leak tightness

3.5

internal leak tightness

leak tightness across the valve seat (leakage in and/or leakage out) when the valve is closed

Note 1 to entry: See Figure 2.

p < p p > p

a a

Key

1 valve outlet connection (open)

a

Leakage in (vacuum test).

b

Leakage out.

p internal pressure

p atmospheric pressure

a

Figure 2 — Internal leak tightness

3.6

valve working pressure

p

w

settled pressure of a compressed gas at a uniform reference temperature of 15 °C in a full gas cylinder

or cylinder bundle for which the valve is intended

Note 1 to entry: This definition does not apply to liquefied gases (e.g. carbon dioxide), or dissolved gases (e.g.

acetylene).

Note 2 to entry: The valve working pressure is expressed in bar.

3.7

valve burst test pressure

p

vbt

minimum pressure applied to a valve during hydraulic burst pressure test

Note 1 to entry: The valve burst test pressure is expressed in bar.

3.8

valve test pressure

p

vt

minimum pressure applied to a valve during testing

Note 1 to entry: The valve test pressure is expressed in bar.

3.9

handwheel diameter

D

nominal value of twice the largest radius from the centre of the handwheel

Note 1 to entry: The handwheel diameter is expressed in mm.

3.10

minimum torque

T

c

torque necessary to be applied to a valve operating device (3.3) of a newly manufactured valve to obtain

internal leak tightness (3.5) at valve test pressure (3.8) and room temperature

Note 1 to entry: The minimum closing torque is expressed in Nm.

3.11

endurance torque

T

e

closing torque applied during the endurance test

Note 1 to entry: The endurance torque is expressed in Nm.

4 © ISO 2014 – All rights reserved

3.11.1

endurance torque at start

T

e,start

endurance torque (3.11) to be applied at the beginning of the endurance test

3.11.2

endurance torque at end

T

e,end

endurance torque (3.11) measured at the end of the endurance test to achieve internal leak tightness (3.5)

3.12

over torque

T

o

opening or closing torque (whichever is the lower value) applied to the valve operating device (3.3) to

determine the level of torque which the valve operating mechanism (3.1) can tolerate and remain operable

Note 1 to entry: The over torque is expressed in Nm.

3.13

failure torque

T

f

opening or closing torque (whichever is the lower value) applied to the valve operating device (3.3) to

obtain mechanical failure of the valve operating mechanism (3.1) and/or valve operating device (3.3)

Note 1 to entry: The failure torque is expressed in Nm.

3.14

total package mass

combined mass of a gas cylinder (including, for dissolved gases, any porous material and solvent), its

valve(s), its permanent attachment(s) and its maximum allowed gas content

Note 1 to entry: Valve guards but not valve protection caps are examples of permanent attachments.

Note 2 to entry: The total package mass is expressed in kg.

3.15

main valve

valve which is fitted to a cylinder bundle’s manifold isolating it from the main connection(s)

3.16

valve inlet connection

connection on the valve which connects the valve to the cylinder(s)

3.17

valve outlet connection

connection on the valve used to discharge the cylinder(s)

Note 1 to entry: For most valves this connection is also used for filling the cylinder(s).

3.18

valve filling connection

connection on the valve used to fill the cylinder(s)

Note 1 to entry: For some valves (e.g. VIPRs) the valve filling connection is different from the valve outlet

connection.

3.19

NTP

normal temperature and pressure

[SOURCE: 20,0 °C (293,15 K), 1,013 bar absolute (0,101 3 MPa absolute)]

4 Valve description

4.1 A valve typically comprises of:

a) valve body;

b) valve operating mechanism;

c) valve operating device;

d) means to ensure internal leak tightness;

e) means to ensure external leak tightness;

f) valve outlet connection(s);

g) valve inlet connection;

4.2 Valves can also include:

a) pressure-relief device;

NOTE The relevant transport regulation might require or forbid pressure relief devices for some gases,

gas mixtures or gas groups.

b) dip tube;

c) outlet connection plug/cap;

d) excess flow device;

e) non-return valve on the valve filling connection;

f) residual pressure device with or without non-return function;

g) pressure regulating device;

h) separate valve filling connection;

i) flow restricting orifice;

j) filter(s).

4.3 Common valve designs are:

a) o-ring gland seal valves (see Figure 3);

b) diaphragm gland seal valves (see Figure 4);

c) compression packed gland seal valves (see Figure 5);

d) pressure seal valves (see Figure 6); and

e) reverse seated valves (see Figure 7).

1)

The valve designs shown in Figures 3 to 7 are given as typical examples, each with one sealing system

and one valve operating device only.

1) Figure 3 to Figure 7 © Compressed Gas Association (CGA). These figures are reproduced from CGA V-9—

2012, Compressed Gas Association Standard for Compressed Gas Cylinder Valves, with permission from the Compressed

Gas Association. All rights reserved.

6 © ISO 2014 – All rights reserved

2)

A pin-index (post-type medical) valve (see Figure 8 ) is shown for illustration to identify unique

geometry in common medical gas cylinder applications.

Key

1 handwheel 1 handwheel retaining screw

2 handwheel retaining nut/stem nut 2 washer

3 upper spindle/upper stem 3 gland nut/bonnet

4 o-ring 4 diaphragms

5 seat insert 5 flow restrictor (when specified)

6 valve outlet connection 6 seat insert

7 valve inlet connection 7 pressure relief device

8 pressure relief device 8 body seat

9 body seat 9 seat opening spring

10 lower spindle/lower plug 10 lower spindle/lower plug

11 washer 11 upper spindle/upper stem

12 gland nut/bonnet 12 handwheel

Figure 3 — O-ring gland seal valve Figure 4 — Diaphragm gland seal valve

1) 1)

(non-metallic seal, handwheel operated) (non-metallic seal, handwheel operated)

2) Figure 8 © Compressed Gas Association (CGA). This figure is reproduced from CGA V-9—2012, Compressed

Gas Association Standard for Compressed Gas Cylinder Valves, with permission from the Compressed Gas Association.

All rights reserved.

Key

1 spindle/valve stem, one-piece 1 handwheel retaining nut/stem nut

2 packings 2 pressure seal loading spring

3 cap nut/outlet seal cap 3 washer

4 outlet seal gasket 4 packings

5 valve inlet connection 5 upper spindle / upper stem

6 pressure relief device 6 tang

7 packing collar 7 valve outlet connection

8 packing gland 8 body seat

9 packing nut 9 valve inlet connection

10 pressure relief device

11 seat insert

12 lower spindle/lower plug

13 gland nut/bonnet

14 handwheel

Figure 5 — Compression packed gland seal Figure 6 — Pressure seal valve (non-metallic seal,

1) 1)

valve (metal to metal seal, key operated) handwheel operated)

8 © ISO 2014 – All rights reserved

Key

1 seat insert

2 poppet

3 lever

4 o-ring

5 body seat

6 handle

7 valve inlet connection

8 seat closing spring

9 pressure relief device

10 gland nut/bonnet

11 valve outlet connection

12 diffuser

1)

Figure 7 — Reverse seated valve (non-metallic seal, lever operated)

Key

1 toggle

2 upper spindle/upper stem

3 packings

4 lower spindle/lower plug

5 valve outlet connection

6 pin index holes

7 valve inlet connection

8 pressure relief device

9 body seat

10 seat insert

11 pressure seal loading spring

12 gland nut/bonnet

2)

Figure 8 — Pin-index (post-type medical) valve (non-metallic seal, toggle operated)

5 Valve design requirements

5.1 General

Valves shall operate within specification and be leak tight over a range of service temperatures, from at

least −20 °C to +65 °C in indoor and outdoor environments.

Closed valves shall be internally leak tight during transport and storage (see test 6 in Table 3) for

temperatures down to −40 °C.

Where higher or lower service temperatures are required, any additional requirements and tests shall

be agreed between the manufacturer and purchaser.

10 © ISO 2014 – All rights reserved

5.2 Materials

Metallic and non-metallic materials in contact with the gas shall be chemically and physically compatible

with the gas, according to ISO 11114-1 and ISO 11114-2 under all intended operating conditions. For

valves used for dissolved gases, the compatibility of the materials in contact with the solvent shall also

be considered. For valves used with gas mixtures, the compatibility of the gas wetted materials with

each component of the gas mixture shall be considered.

When using plated or coated components in gas wetted areas the material compatibility of both, the

plating/coating material and the substrate material shall be taken into account. In addition consideration

should be given to avoid flaking or particle generation, especially for oxygen, other oxidizing gases (as

defined in ISO 10156) and gas mixtures containing oxygen or other oxidizing gases.

The material used for the valve body shall be either

a) a material not showing a ductile to brittle transition (e.g. copper alloys, austenitic stainless steels,

aluminium alloys and nickel alloys), or

b) a ferritic material (e.g. carbon steel) having an impact value greater than 27 J at −40 °C when

submitted to the Charpy pendulum impact test as specified in ISO 148-1.

Ignition resistance of non-metallic materials, lubricants and adhesives used in the gas wetted area of

valves requiring oxygen pressure surge testing (see 5.9) should be considered (e.g. using an appropriate

test procedure such as ISO 11114-3 for Auto Ignition Temperature (AIT) testing and ISO 21010:2004,

Annex C for oxygen pressure surge testing of materials). Non-metallic materials used in oxygen wetted

areas should have an AIT of at least 100 °C above its maximum service temperature tested at a pressure

of at least 100 bar (see ISO 15001 or ASTM G63).

Lubricants used in the gas wetted area of valves for gases requiring oxygen pressure surge testing

(see 5.9) shall either

1) be rated for

— at least p in cases of single gases, or

vt

— a pressure not less than the corresponding oxygen partial pressure in case of gas mixtures

containing other oxidizing gases than air with a partial pressure greater than 30 bar, or

NOTE This rated pressure is the maximum pressure at which the lubricant passed the oxygen pressure surge

test described in ISO 21010:2004, Annex C.

2) be permitted only if the corresponding valve passes the oxygen pressure surge test after being pre-

conditioned via the endurance cycling procedure but without subsequent leak tightness tests and

final visual examination being performed.

For medical and breathing applications ISO 15001 should be considered, especially when selecting

materials to reduce the risk of toxic products of combustion/decomposition from non-metallic materials

including lubricants.

5.3 Dimensions

For pin-index (post-type medical) valves in medical gas service (see Figure 8) the external dimensions

shall be in accordance with the requirements of ISO 407.

If the valve is intended to be protected by a valve protection cap, the valve dimensions shall be such that

the combination shall comply with the performance requirements of ISO 11117. For a valve to be used

with a valve protection cap according to ISO 11117:2008, Figure 1, its external dimensions shall comply

with the dimensions given in Figure 9.

Key

r ≤ 32,5 mm h ≤ 90 mm

R ≤ 38 mm L ≤ 125 mm

R shall be measured to the part of the valve furthest from the valve stem axis and includes any valve outlet plugs or

caps if fitted

NOTE 1 h represents the length of the lower part of the valve when R is greater than r.

NOTE 2 L is the length of the valve in the closed position when not fitted to a cylinder.

NOTE 3 r relates to the axis of the valve inlet connection and not to the centreline of the valve operating device.

Figure 9 — Maximum dimensions for valves protected by a valve protection cap in accordance

with ISO 11117:2008, Figure 1

5.4 Valve connections

Valve inlet and outlet connections shall conform to an International Standard, other regional or national

standards or proprietary designs that have been qualified to an acceptable industry standard.

NOTE 1 International valve inlet connection standards are for example ISO 11363-1 and ISO 15245-1.

NOTE 2 International valve outlet connection standards are for example ISO 407, ISO 5145 and ISO 10692-1. A

partial compilation of regional and national standards is given in ISO/TR 7470.

NOTE 3 Qualification procedures for proprietary valve inlet connection designs are for example given in

ISO 10692-2.

NOTE 4 Qualification procedures for proprietary valve outlet connection designs are for example given in

CGA V-1.

If the valve filling connection is separate to the valve outlet connection and not equipped with a non-

return valve or isolating valve, it shall be provided with a pressure-tight device (e.g. a plug or cap which

can be operated or removed only by the use of a special tool). Where applicable, such a pressure-tight

device shall be designed to vent gas before becoming disengaged.

12 © ISO 2014 – All rights reserved

The valve filling connection non-return valve, if fitted, shall comply with the relevant requirements of

ISO 22435 for industrial applications or ISO 10524-3 for medical applications.

NOTE 5 See ISO 5145 for examples of valve filling connections.

5.5 Mechanical strength

5.5.1 Resistance to hydraulic burst pressure

Valves shall withstand p (see 6.6.1) without permanent visible deformation or burst.

vbt

The hydraulic burst pressure test is given in 6.9.

5.5.2 Resistance to mechanical impact

Valves shall withstand a mechanical impact, if

a) used for cylinders with a water capacity greater than 5 l and not intended to be protected during

transport by

— a valve protection cap or a valve guard complying with ISO 11117, or

— other means;

NOTE Applicable transport regulations normally specify the variety of acceptable means.

b) used for cylinders of any water capacity where a valve guard is fixed only to the valve and not to the

cylinder. The valve shall be tested without the valve guard fitted.

NOTE For valves used in cylinders with a water capacity less than 5 l, transport regulations might still

require the valves to be inherently able to withstand damage without release of the contents or to be protected

during transport.

Main valves during transport are adequately protected by the frame of the cylinder bundle, e.g. tested

in accordance with ISO 10961; therefore no impact test is required.

Distortion due to impact is permissible. After being impacted, the closed valve shall withstand a

hydraulic pressure test in the closed position only and an internal tightness test, each at p . Leakage

vt

of gas through the threaded joint between the valve and the cylinder/test fixture is acceptable except

if it results from cracks in the valve inlet connection. This shall be checked by applying p through the

vt

valve inlet gas passage. In addition the test sample shall remain capable of being opened for emergency

venting purposes by hand or by using a simple tool (e.g. a valve key) or actuating connector provided the

opening torque, if relevant, does not exceed Tf, see Table 1.

The impact test is given in Annex A.

5.6 Valve operating mechanism

5.6.1 The valve operating mechanism shall meet the requirements of 5.6.2 to 5.6.6.

5.6.2 It shall be possible to open and close the valve at pressures up to p (see 6.6.2) without using any

vt

additional equipment not recommended by the manufacturer. This shall be verified during endurance

test, see 6.13.

It should be designed in such a way that the setting of the operating position of the valve cannot be

inadvertently altered, i.e. if the valve is closed it should remain closed during normal service or normal

transport.

5.6.3 The valve operating mechanism shall function satisfactorily after 2 000 opening and closing cycles

with T according to Table 1 at p according to 6.6.2 without replacement of the sealing system. For some

e vt

valve designs T is allowed to be increased during the given cycles. For compression packed valves, if

e

needed, adjustment of the packing nut according to the manufacturer’s specification is permitted.

The number of cycles may be increased for certain designs necessary for special applications. This

number of cycles shall be defined by the manufacturer on the basis of a specification from the customer

or industry regarding the likely service conditions.

The endurance test is given in 6.13.

After the endurance test and the subsequent leak tightness tests have been performed a visual

examination shall be carried out to ensure that no components are displaced (no longer in the place

where it was installed), non-functional (e.g. broken) or missing.

The visual examination is given in 6.14.

5.6.4 The valve operating mechanism shall withstand T and T each according to Table 1.

o f

At T the valve shall be able to work without noticeable difficulties. It shall not show any damage or

o

failure of any component of the valve operating mechanism and/or valve operating device. This shall be

checked by visual examination after dismantling the valve.

At T , the valve operating mechanism may be severely damaged and not operable. Mechanical failure

f

shall occur prior to the valve operating mechanism unscrewing itself from the valve body and shall

be in a manner that will not result in ejection of valve components. This shall be checked by visual

examination.

The excessive torque tests are given in 6.11.

The tests are not applicable if an excessive torque cannot be applied, e.g. for lever operated valves or

for valves with pneumatic actuator. For VIPR designs where the pressure regulating valve is acting as

the main-shut off mechanism, test requirement and test procedure have to be decided on a case by case

basis and agreed between the manufacturer and the test laboratory.

Table 1 — Torques to be used for the endurance test and excessive torque tests

Valve design Valve seal/ Valve operat- Endurance torque Over torque Failure torque

as given in 4.3 seat ing device

T T

o f

T

e

(with a relative tolerance of

+10

% )

O-ring gland Handwheel

seal valve diameter

7 Nm 20 Nm 25 Nm

and D = 65 mm

other

pressure seal

Non-metallic

handwheel D × 7/65 D × 20/65 1,25 × T

valve

o

diameters

and

reverse seated a

Key/toggle T / 3 T / 1,25 T

o f f

valve

NOTE 1 Standard industry practice is to apply a 7 Nm closing torque on commonly used 65 mm handwheel diameter valves

during operation.

NOTE 2 There is a general consensus that a nominal maximum torque of 16 Nm can be achieved by hand with a 65 mm

handwheel diameter.

a

The determination of T and T is given in 6.11.3.

f o

14 © ISO 2014 – All rights reserved

Table 1 (continued)

Valve design Valve seal/ Valve operat- Endurance torque Over torque Failure torque

as given in 4.3 seat ing device

T T

o f

T

e

(with a relative tolerance of

+10

% )

Handwheel

T = 7 Nm

e,start

diameter

20 Nm 25 Nm

Diaphragm

T ≤ 10,5 Nm

e,end

gland seal valve

D = 65 mm

and other

Non-metallic T = D × 7/65

e,start

handwheel D × 20/65 1,25 × T

o

T ≤ 1,5 × T ≤ 16 Nm

compression

e,end e,start

diameters

packed gland

T = T /3

seal valve

e,start o

a

Key/toggle T /1,25 T

f f

T ≤ 1,5 × T

e,end e,start

T

e,start

is to be specified by the manu-

facturer, but not less than

Handwheel

diameter 1,5 × T

c

20 Nm 25 Nm

D = 65 mm and not less than

O-ring gland

7 Nm

seal valve

T ≤ 1,5 × T ≤ 16 Nm

e,end e,start

and

T

e,start

diaphragm

Metal to

gland seal valve

is to be specified by the man

...

NORME ISO

INTERNATIONALE 10297

Troisième édition

2014-07-15

Version corrigée

2014-11-01

Bouteilles à gaz — Robinets de

bouteilles — Spécifications et essais

de type

Gas cylinders — Cylinder valves — Specification and type testing

Numéro de référence

©

ISO 2014

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2014

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2014 – Tous droits réservés

Sommaire Page

Avant-propos .iv

Introduction .vii

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes, définitions et symboles . 2

4 Description du robinet . 6

5 Exigences relatives à la conception du robinet .11

5.1 Généralités .11

5.2 Matériaux .12

5.3 Dimensions .12

5.4 Raccords de robinet .13

5.5 Résistance mécanique .14

5.6 Mécanisme de manœuvre du robinet .14

5.7 Dispositif de manœuvre du robinet .17

5.8 Fuites .17

5.9 Résistance à l’inflammation .18

6 Essais de type .19

6.1 Généralités .19

6.2 Documentation .20

6.3 Échantillons d’essai .21

6.4 Rapport d’essai .21

6.5 Températures d’essai .21

6.6 Pressions d’essai .21

6.7 Gaz d’essai .22

6.8 Séquence d’essai .23

6.9 Essai de pression de rupture hydraulique .24

6.10 Essai d’exposition à la flamme.25

6.11 Essais de résistance à un couple excessif .25

6.12 Essais d’étanchéité .25

6.13 Essai d’endurance .27

6.14 Examen visuel .28

7 Marquage .28

Annexe A (normative) Essai de choc mécanique .30

Annexe B (normative) Essais pour robinets de bouteilles d’acétylène .32

Annexe C (normative) Essai de compression adiabatique à l’oxygène .33

Annexe D (informative) Exemple de séquence d’essais .37

Annexe E (informative) Exemple d’essai de tenue au vide

.........................................................................................................38

Annexe F (normative) Machine d’essai d’endurance .39

Bibliographie .41

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes

nationaux de normalisation (comités membres de l’ISO). L’élaboration des Normes internationales est

en général confiée aux comités techniques de l’ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l’ISO participent également aux travaux.

L’ISO collabore étroitement avec la Commission électrotechnique internationale (CEI) en ce qui concerne

la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/CEI, Partie 1. Il convient, en particulier de prendre note des différents

critères d’approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/CEI, Partie 2 (voir www.

iso.org/directives).

L’attention est appelée sur le fait que certains des éléments du présent document peuvent faire l’objet de

droits de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant les

références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de l’élaboration

du document sont indiqués dans l’Introduction et/ou dans la liste des déclarations de brevets reçues par

l’ISO (voir www.iso.org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données pour

information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un engagement.

Pour une explication de la signification des termes et expressions spécifiques de l’ISO liés à l’évaluation de

la conformité, ou pour toute information au sujet de l’adhésion de l’ISO aux principes de l’OMC concernant

les obstacles techniques au commerce (OTC), voir le lien suivant: Avant-propos — Informations

supplémentaires.

Le comité chargé de l’élaboration du présent document est l’ISO/TC 58, Bouteilles à gaz, sous-comité SC 2,

Accessoires de bouteilles.

Cette troisième édition annule et remplace la deuxième édition (ISO 10297:2006), qui a fait l’objet d’une

révision technique.

Les principales modifications techniques sont les suivantes:

a) Domaine d’application: inclusion des vannes de cadre et des robinets de bouteilles à détendeur

intégré (VIPR), exclusion des robinets à ouverture rapide, des clapets auto-obturants et des robinets

à boisseau sphérique;

b) Termes, définitions et symboles: ajout de nouvelles définitions et adaptation de définitions existantes;

c) Description du robinet: nouvel article avec des schémas et une description générale;

d) Exigences relatives à la conception d’un robinet:

1) Généralités: inclusion d’une exigence supplémentaire relative à l’étanchéité interne à −40 °C

lors du transport et du stockage;

2) Matériaux: suppression des exigences figurant déjà dans l’ISO 11114-1 et l’ISO 11114-2;

suppression de l’essai de résistance au vieillissement pour les matériaux non métalliques,

ajout d’une exigence sur la ductilité du matériau du corps du robinet, ajout d’une exigence sur

l’adéquation des lubrifiants pour la pression d’essai du robinet;

3) Dimensions: suppression de l’exigence sur le passage du robinet concernant l’exigence relative

au débit et adaptation des exigences relatives aux robinets équipés d’un chapeau de protection

conformément à l’ISO 11117;

iv © ISO 2014 – Tous droits réservés

4) Raccords de robinet: ajout d’exigences relatives à un raccord de remplissage séparé;

5) Résistance au choc mécanique: ajout d’une exigence relative aux essais de choc des robinets

protégés par un chapeau ouvert de robinet mais fixé uniquement au robinet, modification des

critères d’acceptation;

6) Mécanisme de manœuvre du robinet: inclusion de la possibilité d’augmenter le couple d’endurance

pour certaines conceptions de robinets et d’ajuster les robinets à garniture comprimée lors des

essais d’endurance, remplacement de l’essai de retour de flamme d’acétylène par d’autres essais

qui n’utilisent pas d’acétylène et ajout de l’essai de décomposition à l’acétylène pour les vannes

de cadre; modification des critères d’acceptation;

7) Dispositif de manœuvre du robinet: ajout d’une exigence relative au diamètre du volant requis

pour atteindre le couple de fermeture minimal; modification des critères d’acceptation pour

essai d’exposition à la flamme;

8) Résistance à l’inflammation: ajout d’une exigence relative à l’essai de compression adiabatique à

l’oxygène pour certains robinets de bouteilles pour les mélanges de gaz contenant de l’oxygène

et pour d’autres gaz comburants et ajout d’informations détaillées sur les critères d’acceptation;

ajout d’une référence obligatoire à l’essai de compression adiabatique à l’oxygène pour les VIPR

spécifiés dans l’ISO 22435 ou l’ISO 10524-3 et pour les robinets de bouteilles avec dispositifs à

pression résiduelle spécifiés dans l’ISO 15996;

e) Exigences de production: suppression de toutes les exigences respectives mais référence à

l’ISO 14246 dans le cadre du domaine d’application;

f) Essais de type:

1) Généralités: ajout d’exigences pour des essais répétés en fonction des modifications appliquées

à la conception d’un robinet;

2) Documentation: ajout d’informations détaillées sur la documentation requise;

3) Échantillons d’essai: ajout d’une exigence portant sur l’installation de manomètres/indicateurs

de pression intégrés;

4) Rapport d’essai: ajout d’informations détaillées requises;

5) Pressions d’essai: adaptation des informations sur la pression d’essai de rupture (anciennement

pression d’essai hydraulique);

6) Gaz d’essai: ajout d’une exigence relative à l’utilisation de l’hélium, de l’hydrogène ou d’un

mélange inerte de ces gaz pour les essais d’étanchéité pour les robinets de bouteilles à hélium,

hydrogène ou des mélanges de ces deux gaz, extension des exigences sur la qualité des gaz;

7) Programme d’essais: suppression du vieillissement en tant que préconditionnement et

suppression de l’essai d’étanchéité avant vieillissement; ajout d’un essai d’étanchéité interne à

-40 °C après l’essai d’endurance, adaptation de l’essai de compression adiabatique à l’oxygène

pour les robinets de bouteilles avec lubrifiants non prévus pour la pression d’essai de robinet,

détail de l’essai de choc mécanique;

8) Essai de pression de rupture hydraulique ajout d’un essai du robinet en position fermée;

9) Essais de résistance à un couple excessif: ajout de l’exigence d’effectuer l’essai avec le dispositif

de manœuvre du robinet en place, différenciation entre les robinets commandés par un volant

et les robinets commandés par une clé/bascule, extension des essais avec l’exigence de deux

échantillons d’essai supplémentaires;

10) Essais d’étanchéité: référence à l’Annexe E informative pour un exemple d’essai de tenue au

vide, unification de la pression d’essai minimale de 0,5 bar pour tous les gaz, ajout de l’essai

d’étanchéité interne à −40 °C, ajout d’informations sur la position requise du mécanisme de

manœuvre du robinet pour l’essai d’étanchéité externe, adaptation de l’exigence relative à

l’ordre de l’essai pour toutes les pressions d’essai requises, adaptation de l’exigence relative à

la modification et au maintien des différentes températures d’essai, adaptation de l’exigence

relative au couple de fermeture minimal;

11) Essai d’endurance: ajout de l’exigence d’effectuer l’essai avec le volant en place et de la description

de la méthode d’augmentation du couple d’endurance pour certaines conceptions de robinets;

12) Examen visuel: ajout d’un paragraphe distinct pour l’examen visuel avec des informations

détaillées sur les critères d’acceptation;

13) Essai de compression adiabatique à l’oxygène: informations sur l’installation d’essai et sur le

mode opératoire d’essai déplacées à l’Annexe C normative; ajout d’informations détaillées sur

la détermination du temps d’élévation de pression; ajout d’exigences d’installation différentes

relatives à l’essai des vannes de cadre; ajout d’informations détaillées sur les critères

d’acceptation;

14) Essai d’acétylène: informations déplacées à l’Annexe B normative;

15) Essai de choc mécanique: ajout d’informations sur le couple de robinet conformément à

l’ISO 13341 à utiliser; ajout d’autres essais de pression de rupture hydraulique et d’étanchéité

interne; modification du mode opératoire d’essai;

16) Marquage: ajout d’une exigence relative au marquage de la compression adiabatique à l’oxygène

des robinets de bouteilles soumis à essai utilisant différents raccords et d’informations détaillées

sur le marquage des raccords d’entrée, des raccords de sortie de robinet et des raccords de

remplissage séparés;

17) Exemple de séquence d’essais: informations déplacées de l’Annexe B informative à l’Annexe D

informative et adaptation en fonction des nouvelles exigences relatives aux conceptions d’un

robinet et aux modifications et spécifications de matériaux au niveau de la conception d’un robinet;

18) Ajout de l’Annexe E informative, avec un exemple d’essai de tenue au vide;

19) Équipement et méthode de l’essai d’endurance: informations déplacées de l’Annexe C normative

à l’Annexe F normative.

g) refonte éditoriale.

La présente version corrigée de l’ISO 10297:2014 inclut l’ajout des titres des Figures 5 et 6.

vi © ISO 2014 – Tous droits réservés

Introduction

La présente Norme internationale couvre la fonction d’un robinet de bouteille en tant que dispositif

de fermeture (définie par le règlement type UN (Nations Unies)). Les autres fonctions d’un robinet de

bouteille (par exemple, détendeurs, dispositifs à pression résiduelle, dispositifs anti-retour et dispositifs

limiteurs de pression) sont susceptibles d’être couvertes par d’autres normes et réglementations.

On peut considérer que les robinets de bouteilles conformes à la présente Norme internationale

fonctionnent de manière satisfaisante dans des conditions normales de service.

La présente Norme internationale traite tout particulièrement des aspects suivants:

a) aptitude à l’emploi des matériaux;

b) sécurité (résistance mécanique, résistance au choc, endurance, étanchéité, résistance à

l’inflammation, résistance au retour de flamme d’acétylène);

c) essais;

d) marquage.

La présente Norme a été rédigée de façon à assurer la conformité au règlement type UN (Nations

Unies). Une fois publiée, elle sera soumise au Sous-comité d’experts des Nations Unies du transport des

marchandises dangereuses avec une demande pour l’inclure dans le règlement type UN (Nations Unies).

En cas de conflit entre la présente Norme internationale et toute réglementation applicable, la

réglementation prévaut toujours.

Compte tenu des modifications décrites dans l’Avant-propos, dès lors qu’un robinet de bouteille a été

approuvé conformément à la version précédente de la présente Norme internationale, il convient que

l’organisme en charge de l’approbation de ce même robinet de bouteille par rapport à la présente nouvelle

édition de déterminer les essais qui doivent être effectués.

Dans cette Norme internationale, l’unité bar est utilisée, en raison de son utilisation universelle dans le

domaine des gaz techniques. Il convient toutefois de noter que le bar n’est pas une unité SI et que l’unité

5 5 2

SI correspondante pour la pression est le Pa (1 bar = 10 Pa = 10 N/m ).

Les valeurs de pression données dans la présente Norme internationale sont données en tant que

pression relative (pression supérieure à la pression atmosphérique) sauf mention contraire.

NORME INTERNATIONALE ISO 10297:2014(F)

Bouteilles à gaz — Robinets de bouteilles — Spécifications

et essais de type

1 Domaine d’application

La présente Norme internationale spécifie la conception, les méthodes d’essai de type et les exigences

de marquage pour:

a) les robinets de bouteilles destinés à être montés sur des bouteilles à gaz transportables rechargeables;

b) les vannes de cadre (à l’exception des robinets à boisseau sphérique) pour cadres de bouteilles;

c) les robinets de bouteilles ou vannes de cadre à régulateur intégré (VIPR);

qui acheminent des gaz comprimés, liquéfiés ou dissous.

NOTE 1 Lorsqu’il n’y a pas de risque d’ambiguïté, les robinets de bouteilles, les vannes de cadre et les VIPR sont

désignés sous le terme générique « robinets » dans la présente Norme internationale.

La présente Norme internationale couvre la fonction d’un robinet en tant que dispositif de fermeture.

Le présent document ne s’applique pas

— aux robinets pour équipement cryogénique, extincteurs portables et gaz de pétrole liquéfié (GPL),

— aux robinets à ouverture rapide (par exemple, pour extinction d’incendie, protection contre

l’explosion et opérations de sauvetage), aux robinets équipés de clapets auto-obturants ou aux

robinets à boisseau sphérique.

NOTE 2 Les exigences relatives aux robinets pour récipients cryogéniques sont spécifiées dans l’ISO 21011 et

au niveau régional, par exemple, dans l’EN 1626. Les exigences relatives aux robinets GPL sont spécifiées dans

l’ISO 14245 ou dans l’ISO 15995. Les exigences relatives aux robinets à ouverture rapide sont spécifiées, par

exemple, dans l’ISO 17871. Les exigences relatives aux extincteurs portatifs sont spécifiées, au niveau régional,

par exemple dans la série EN 3. Les exigences relatives aux clapets anti-retour et aux robinets à boisseau sphérique

peuvent être spécifiées dans des normes internationales/régionales.

NOTE 3 Les exigences relatives aux essais et aux examens en cours de fabrication des robinets couverts par la

présente Norme internationale sont données dans l’ISO 14246.

NOTE 4 D’autres exigences relatives aux VIPR sont spécifiées dans l’ISO 22435 pour les applications industrielles

ou l’ISO 10524-3 pour les applications médicales. D’autres exigences relatives aux robinets montés avec des

dispositifs à pression résiduelle avec ou sans fonction anti-retour sont spécifiées dans l’ISO 15996. D’autres

exigences relatives aux dispositifs limiteurs de pression peuvent être spécifiées dans les réglementations/normes

internationales/régionales.

NOTE 5 D’autres exigences particulières relatives aux robinets destinés aux appareils respiratoires au niveau

régional sont spécifiées dans la série EN 144 par exemple. D’autres exigences particulières relatives aux robinets

à ouverture rapide destinés aux installations fixes de lutte contre l’incendie sont spécifiées dans l’ISO 16003 et au

niveau régional, par exemple, dans l’EN 12094-4.

2 Références normatives

Les documents ci-après, dans leur intégralité ou non, sont des références normatives indispensables à

l’application du présent document. Pour les références datées, seule l’édition citée s’applique. Pour les

références non datées, la dernière édition du document de référence s’applique (y compris les éventuels

amendements).

ISO 148-1, Matériaux métalliques — Essai de flexion par choc sur éprouvette Charpy — Partie 1: Méthode d’essai

ISO 407, Petites bouteilles à gaz médicaux — Raccords de robinets du type à étrier avec ergots de sécurité

ISO 10286, Bouteilles à gaz — Terminologie

ISO 10524-3, Détendeurs pour l’utilisation avec les gaz médicaux — Partie 3: Détendeurs intégrés dans les

robinets des bouteilles de gaz

ISO 11114-1, Bouteilles à gaz — Compatibilité des matériaux des bouteilles et des robinets avec les contenus

gazeux — Partie 1: Matériaux métalliques

ISO 11114-2, Bouteilles à gaz — Compatibilité des matériaux des bouteilles et des robinets avec les contenus

gazeux — Partie 2: Matériaux non métalliques

ISO 11117:2008, Bouteilles à gaz — Chapeaux fermés et chapeaux ouverts de protection des robinets —

Conception, construction et essais

ISO 13341, Bouteilles à gaz — Montage des robinets sur les bouteilles à gaz

ISO 15615:2013, Matériel de soudage aux gaz — Centrales de détente pour la distribution d’acétylène pour

le soudage, le coupage et les techniques connexes — Exigences de sécurité pour les dispositifs haute pression

ISO 15996, Bouteilles à gaz — Robinets à pression résiduelle — Exigences générales et essais de type

ISO 22435, Bouteilles à gaz — Robinets de bouteilles avec détendeur intégré — Spécifications et essais de type

3 Termes, définitions et symboles

Pour les besoins du présent document, les termes et définitions donnés dans l’ISO 10286, ainsi que les

suivants s’appliquent.

3.1

mécanisme de manœuvre du robinet

mécanisme qui permet de fermer et d’ouvrir l’orifice du robinet et qui comprend les systèmes d’étanchéité

interne et externe

Note 1 à l’article: Dans l’ISO 22435 le mécanisme de manœuvre du robinet est appelé mécanisme de fermeture.

Note 2 à l’article: Pour certaines conceptions de VIPR, le robinet de régulation de la pression peut servir de

mécanisme de fermeture.

EXEMPLE Tige de robinet filetée qui, lorsqu’on la tourne, fait monter ou descendre un dispositif

d’obturation/un siège.

3.2

conception du robinet

classification des robinets eu égard au mécanisme de manœuvre du robinet (3.1)

3.3

dispositif de manœuvre du robinet

élément qui permet le pilotage du mécanisme de manœuvre du robinet (3.1)

EXEMPLE Volant, clé, bouton, bascule, levier ou organe de pilotage.

3.4

étanchéité externe

étanchéité par rapport à l’atmosphère (fuite vers l’intérieur et/ou vers l’extérieur) lorsque le robinet est

ouvert

Note 1 à l’article: Voir Figure 1.

2 © ISO 2014 – Tous droits réservés

p < p p > p

a a

Légende

1 raccord de sortie de robinet (obturé)

a

Fuite vers l’intérieur (essai de tenue au vide)

b

Fuite vers l’extérieur

p pression interne

p pression atmosphérique

a

Figure 1 — Étanchéité externe

3.5

étanchéité interne

étanchéité du siège du robinet (fuite vers l’intérieur et/ou vers l’extérieur) lorsque le robinet est fermé

Note 1 à l’article: Voir Figure 2.

p < p p > p

a a

Légende

1 raccord de sortie de robinet (ouvert)

a

Fuite vers l’intérieur (essai de tenue au vide)

b

Fuite vers l’extérieur

p pression interne

p pression atmosphérique

a

Figure 2 — Étanchéité interne

3.6

pression de travail du robinet

p

w

pression stabilisée d’un gaz comprimé à une température de référence uniforme de 15 °C dans une

bouteille à gaz pleine ou dans un cadre de bouteilles pour lesquels le robinet est destiné

Note 1 à l’article: Cette définition ne s’applique pas aux gaz liquéfiés (par exemple le dioxyde de carbone) ou

dissous (par exemple l’acétylène).

Note 2 à l’article: La pression de travail du robinet est exprimée en bar.

3.7

pression d’essai de rupture du robinet

p

vbt

pression minimale appliquée à un robinet pendant l’essai de pression de rupture hydraulique

Note 1 à l’article: La pression d’essai de rupture du robinet est exprimée en bar.

3.8

pression d’essai de robinet

p

vt

pression minimale appliquée à un robinet pendant l’essai

Note 1 à l’article: La pression d’essai du robinet est exprimée en bar.

3.9

diamètre du volant

D

valeur nominale égale à deux fois le rayon maximal partant du centre du volant

Note 1 à l’article: Le diamètre du volant est exprimé en mm.

3.10

couple minimal

T

c

couple qu’il est nécessaire d’appliquer sur le dispositif de manœuvre du robinet (3.3) d’un robinet

nouvellement fabriqué afin d’obtenir une étanchéité interne (3.5) à une pression d’essai de robinet (3.8) et

à température ambiante

Note 1 à l’article: Le couple minimal de fermeture est exprimé en Nm.

3.11

couple d’endurance

T

e

couple de fermeture appliqué lors de l’essai d’endurance

Note 1 à l’article: Le couple d’endurance est exprimé en Nm.

4 © ISO 2014 – Tous droits réservés

3.11.1

couple d’endurance de début

T

e,start

couple d’endurance (3.11) à appliquer au début de l’essai d’endurance

3.11.2

couple d’endurance de fin

T

e,end

couple d’endurance (3.11) mesuré à la fin de l’essai d’endurance pour obtenir une étanchéité interne (3.5)

3.12

couple excessif

T

o

couple d’ouverture ou de fermeture (la valeur la plus faible sera retenue) appliqué au dispositif de

manœuvre du robinet (3.3) pour déterminer le niveau de couple auquel le mécanisme de manœuvre du

robinet (3.1) peut résister sans dommage

Note 1 à l’article: Le couple excessif est exprimé en Nm.

3.13

couple de rupture

T

f

couple d’ouverture ou de fermeture (la valeur la plus faible sera retenue) appliqué au dispositif de

manœuvre du robinet (3.3) pour obtenir la rupture mécanique du mécanisme de manœuvre du robinet

(3.1) et/ou du dispositif de manœuvre du robinet (3.3)

Note 1 à l’article: Le couple de rupture est exprimé en Nm.

3.14

masse totale

masse combinée d’une bouteille à gaz (y compris, pour les gaz dissous, toute matière poreuse et tout

solvant), de son ou ses robinets, de son ou ses accessoires permanents et de son contenu maximal

admissible en gaz

Note 1 à l’article: Par exemple, les chapeaux ouverts de robinet sont des accessoires permanents, mais pas les

chapeaux de protection des robinets.

Note 2 à l’article: La masse totale est exprimée en kg.

3.15

vanne de cadre

vanne fixée sur le conduit collecteur d’un cadre de bouteilles et l’isolant du ou des raccordements principaux

3.16

raccord d’entrée du robinet

raccord sur le robinet qui raccorde le robinet à la (aux) bouteille(s)

3.17

raccord de sortie du robinet

raccord sur le robinet utilisé pour vider la (les) bouteille(s)

Note 1 à l’article: Pour la plupart des robinets, ce raccord est également utilisé pour remplir la (les) bouteille(s).

3.18

raccord de remplissage du robinet

raccord sur le robinet servant à remplir la (les) bouteille(s)

Note 1 à l’article: Pour certains robinets (VIPR, par exemple), le raccord de remplissage du robinet est différent du

raccord de sortie du robinet.

3.19

Température et pression de référence

conditions normales de température et de pression

[SOURCE: 20,0 °C (293,15 K), 1,013 bar absolus (0,101 3 MPa absolus)]

4 Description du robinet

4.1 Un robinet se compose en principe des éléments suivants:

a) corps du robinet;

b) mécanisme de manœuvre du robinet;

c) dispositif de manœuvre du robinet;

d) système d’étanchéité interne;

e) système d’étanchéité externe;

f) raccord(s) de sortie du robinet;

g) raccord d’entrée du robinet;

4.2 Les robinets peuvent également comprendre les éléments suivants:

a) dispositif limiteur de pression;

NOTE La réglementation de transport correspondante peut exiger ou interdire les dispositifs limiteurs

de pression pour certains gaz, mélanges de gaz ou groupes de gaz.

b) tube plongeur;

c) bouchon/chapeau de protection du raccord de sortie;

d) limiteur de débit;

e) clapet anti-retour sur le raccord de remplissage;

f) dispositif à pression résiduelle avec ou sans fonction anti-retour;

g) dispositif de régulation de pression;

h) raccord de remplissage séparé;

i) orifice limiteur de débit;

j) filtre(s).

4.3 Les conceptions de base d’un robinet sont les suivantes:

a) robinets à garniture d’étanchéité par joint torique (voir Figure 3);

b) robinets à membrane (voir Figure 4);

c) robinets à presse-étoupe (voir Figure 5);

d) robinets autoclaves (voir Figure 6); et

e) robinets à siège inversé (voir Figure 7).

6 © ISO 2014 – Tous droits réservés

1)

Les conceptions de robinet illustrées dans les Figures 3 à 7 données comme des exemples types, chacune

d’entre elles étant uniquement munie d’un système d’étanchéité et d’un dispositif de manœuvre de robinet.

1) Figure 3 à Figure 7 © CGA (Association du gaz comprimé). Ces figures sont reproduites de l’ouvrage CGA V-9-

2012, Compressed Gas Association Standard for Compressed Gas Cylinder Valves, avec l’autorisation de la Compressed

Gas Association. Tous droits réservés.

2)

Un robinet (à usage médical) avec ergots de sécurité (voir Figure 8) est illustré afin d’identifier la

géométrie unique dans les applications courantes de bouteilles à gaz médicaux.

Légende

1 volant 1 vis de retenue du volant

2 écrou de retenue du volant/écrou de tige 2 rondelle

de manœuvre

3 tige supérieure/tige de manœuvre 3 écrou presse-étoupe

4 joint torique 4 membranes

5 clapet serti 5 limiteur de débit (si spécifié)

6 raccord de sortie du robinet 6 garniture de clapet

7 raccord d’entrée du robinet 7 dispositif limiteur de pression

8 dispositif limiteur de pression 8 siège

9 Siège 9 ressort d’ouverture du siège

10 tige inférieure/clapet inférieur 10 tige inférieure/clapet inférieur

11 Rondelle 11 tige supérieure/tige de manœuvre

12 écrou presse-étoupe 12 volant

Figure 3 — Robinet à garniture d’étanchéité par Figure 4 — Robinet à membrane

joint torique (clapet non métallique, actionné par (clapet non métallique, actionné par un

1) 1)

un volant) volant)

2) Figure 8 © CGA (Association du gaz comprimé). Cette figure est reproduite de l’ouvrage CGA V-9-2012,

Compressed Gas Association Standard for Compressed Gas Cylinder Valves, avec l’autorisation de la Compressed Gas

Association. Tous droits réservés.

8 © ISO 2014 – Tous droits réservés

Légende

1 tige/queue du robinet, une seule pièce 1 écrou de manœuvre de retenue du volant/écrou de

tige de manœuvre

2 garnitures d’étanchéité 2 ressort de compression sur joints d’étanchéité

3 écrou borgne/bouchon d’étanchéité de 3 rondelle

sortie

4 joint d’étanchéité de sortie 4 garnitures d’étanchéité

5 raccord d’entrée du robinet 5 tige supérieure/tige de manœuvre

6 dispositif limiteur de pression 6 tige

7 bague de presse-étoupe 7 raccord de sortie du robinet

8 presse-étoupe 8 siège

9 écrou de presse-étoupe 9 raccord d’entrée du robinet

10 dispositif limiteur de pression

11 garniture de clapet

12 tige inférieure/clapet inférieur

13 écrou presse-étoupe

14 volant

Figure 5 — Robinet à presse-étoupe Figure 6 — Robinet autoclave (joint non métallique,

1)

(étanchéité métal-métal, actionné par actionné par un volant)

1)

une clé)

Légende

1 garniture de clapet

2 clapet

3 levier

4 joint torique

5 siège

6 poignée

7 raccord d’entrée du robinet

8 ressort de fermeture du siège

9 dispositif limiteur de pression

10 écrou presse-étoupe

11 raccord de sortie du robinet

12 diffuseur

1)

Figure 7 — Robinet à siège inversé (clapet non métallique, actionné par un levier)

10 © ISO 2014 – Tous droits réservés

Légende

1 bascule

2 tige supérieure/tige de manœuvre

3 garnitures d’étanchéité

4 tige inférieure/clapet inférieur

5 raccord de sortie du robinet

6 ergots de sécurité

7 raccord d’entrée du robinet

8 dispositif limiteur de pression

9 siège

10 garniture de clapet

11 ressort de compression sur joints d’étanchéité

12 écrou presse-étoupe

Figure 8 — Robinet (à usage médical) avec ergots de sécurité (clapet non métallique, actionné

2)

par un levier-bascule)

5 Exigences relatives à la conception du robinet

5.1 Généralités

Les robinets doivent fonctionner conformément aux spécifications et doivent être étanches dans une plage

de températures de service au moins comprise entre − 20 °C et + 65 °C, en intérieur comme en extérieur.

Les robinets fermés doivent présenter une étanchéité interne pendant le transport et le stockage (voir

essai 8 dans le Tableau 3) pour des températures descendant jusqu’à −40 °C.

Lorsque des températures de service supérieures ou inférieures sont requises, toute exigence et tout

essai supplémentaires doivent faire l’objet d’un accord entre le fabricant et l’acheteur.

5.2 Matériaux

Les matériaux en contact avec le gaz, qu’ils soient métalliques ou non, doivent être chimiquement et

physiquement compatibles avec le gaz, conformément à l’ISO 11114-1 et l’ISO 11114-2 dans toutes

les conditions de service prévues. Pour les robinets utilisés avec des gaz dissous, la compatibilité des