EN 15085-3:2007

(Main)Railway applications - Welding of railway vehicles and components - Part 3: Design requirements

Railway applications - Welding of railway vehicles and components - Part 3: Design requirements

This series of standards applies to welding of metallic materials in the manufacture and maintenance of railway vehicles and their parts.

This part of the series specifies design and classification rules applicable to the manufacture and maintenance of railway vehicles and their parts. Upon agreement with the customer, drawings issued prior to this European Standard may be subject to the provisions of this European Standard.

This European Standard does not define parameters for the dimensioning (refer to other standards e.g. on fatigue testing).

Bahnanwendungen - Schweißen von Schienenfahrzeugen und -fahrzeugteilen - Teil 3: Konstruktionsvorgaben

Diese Normenreihe gilt für das Schweißen metallischer Werkstoffe bei der Herstellung und Instandsetzung von Schienenfahrzeugen und - fahrzeugteilen.

Dieser Teil der Normenreihe legt Konstruktions- und Klassifizierungsrichtlinien für die Herstellung und Instandhaltung von Schienenfahrzeugen und deren Bauteilen fest. Nach Abstimmung mit dem Kunden dürfen auf Zeichnungen, die vor Veröffentlichung dieser Norm erstellt wurden, die Festlegungen dieser Norm angewendet werden.dürfen Zeichnungen, die vor dieser Europäischen Norm erstellt wurden, den Festlegungen dieser Europäischen Norm unterliegen.

Diese Europäische Norm legt keine Parameter für die Dimensionierung (siehe andere Normen, z. B. zum Ermüdungsversuch) fest.

Applications ferroviaires - Soudage des véhicules et des composants ferroviaires - Partie 3 : Exigences de conception

La présente série de normes s'applique au soudage de matériaux métalliques au cours de la construction et de la maintenance des véhicules ferroviaires et de leurs composants.

La présente partie de la série spécifie les règles de conception et de classification applicables à la construction et à la maintenance des véhicules ferroviaires et de leurs composants. Sous réserve d’accord avec le client, les dessins produits avant la présente Norme Européenne peuvent faire l’objet des dispositions de la présente Norme Européenne.

La présente série de normes ne définit pas les paramètres de dimensionnement (se référer aux autres normes par exemple sur l’essai de fatigue).

Železniške naprave - Varjenje železniških vozil in elementov - 3. del: Zahteve za projektiranje

Ta serija standardov velja za varjenje kovinskih materialov pri proizvodnji in vzdrževanju železniških vozil in njihovih delov. Ta del serije določa pravila za načrtovanje in klasifikacijo, ki veljajo pri proizvodnji in vzdrževanju železniških vozil in njihovih delov. Po dogovoru s stranko lahko za načrte, izdane pred veljavnostjo tega evropskega standarda, veljajo določbe tega evropskega standarda. Ta evropski standard ne določa parametrov za dimenzioniranje (glej druge standarde, npr. o preskušanju utrujenosti).

General Information

- Status

- Withdrawn

- Publication Date

- 23-Oct-2007

- Withdrawal Date

- 13-Apr-2025

- Technical Committee

- CEN/TC 256 - Railway applications

- Drafting Committee

- CEN/TC 256/WG 31 - Welding of railway vehicules and components

- Current Stage

- 9960 - Withdrawal effective - Withdrawal

- Start Date

- 23-Nov-2022

- Completion Date

- 14-Apr-2025

Relations

- Effective Date

- 30-Nov-2022

- Effective Date

- 12-Dec-2009

Frequently Asked Questions

EN 15085-3:2007 is a standard published by the European Committee for Standardization (CEN). Its full title is "Railway applications - Welding of railway vehicles and components - Part 3: Design requirements". This standard covers: This series of standards applies to welding of metallic materials in the manufacture and maintenance of railway vehicles and their parts. This part of the series specifies design and classification rules applicable to the manufacture and maintenance of railway vehicles and their parts. Upon agreement with the customer, drawings issued prior to this European Standard may be subject to the provisions of this European Standard. This European Standard does not define parameters for the dimensioning (refer to other standards e.g. on fatigue testing).

This series of standards applies to welding of metallic materials in the manufacture and maintenance of railway vehicles and their parts. This part of the series specifies design and classification rules applicable to the manufacture and maintenance of railway vehicles and their parts. Upon agreement with the customer, drawings issued prior to this European Standard may be subject to the provisions of this European Standard. This European Standard does not define parameters for the dimensioning (refer to other standards e.g. on fatigue testing).

EN 15085-3:2007 is classified under the following ICS (International Classification for Standards) categories: 25.160.10 - Welding processes; 45.060.01 - Railway rolling stock in general. The ICS classification helps identify the subject area and facilitates finding related standards.

EN 15085-3:2007 has the following relationships with other standards: It is inter standard links to EN 15085-3:2022, EN 15085-3:2007/AC:2009. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

EN 15085-3:2007 is associated with the following European legislation: EU Directives/Regulations: 93/38/EEC, 96/48/EC; Standardization Mandates: M/024, M/275. When a standard is cited in the Official Journal of the European Union, products manufactured in conformity with it benefit from a presumption of conformity with the essential requirements of the corresponding EU directive or regulation.

You can purchase EN 15085-3:2007 directly from iTeh Standards. The document is available in PDF format and is delivered instantly after payment. Add the standard to your cart and complete the secure checkout process. iTeh Standards is an authorized distributor of CEN standards.

Standards Content (Sample)

2003-01.Slovenski inštitut za standardizacijo. Razmnoževanje celote ali delov tega standarda ni dovoljeno.Railway applications - Welding of railway vehicles and components - Part 3: Design requirementsŽelezniške naprave - Varjenje železniških vozil in elementov - 3. del: Zahteve za projektiranjeApplications ferroviaires - Soudage des véhicules ferroviaires et des pieces - Partie 3 : Exigences de conceptionBahnanwendungen - Schweißen von Schienenfahrzeugen und -fahrzeugteilen - Teil 3: KonstruktionsvorgabenTa slovenski standard je istoveten z:EN 15085-3:2007SIST EN 15085-3:2008en,fr,de45.060.0125.160.10ICS:SLOVENSKI

STANDARDSIST EN 15085-3:200801-april-2008

EUROPEAN STANDARDNORME EUROPÉENNEEUROPÄISCHE NORMEN 15085-3October 2007ICS 25.160.10; 45.060.01 English VersionRailway applications - Welding of railway vehicles andcomponents - Part 3: Design requirementsApplications ferroviaires - Soudage des véhiculesferroviaires et des pièces - Partie 3 : Exigences deconceptionBahnanwendungen - Schweißen von Schienenfahrzeugenund -fahrzeugteilen - Teil 3: KonstruktionsvorgabenThis European Standard was approved by CEN on 26 August 2007.CEN members are bound to comply with the CEN/CENELEC Internal Regulations which stipulate the conditions for giving this EuropeanStandard the status of a national standard without any alteration. Up-to-date lists and bibliographical references concerning such nationalstandards may be obtained on application to the CEN Management Centre or to any CEN member.This European Standard exists in three official versions (English, French, German). A version in any other language made by translationunder the responsibility of a CEN member into its own language and notified to the CEN Management Centre has the same status as theofficial versions.CEN members are the national standards bodies of Austria, Belgium, Bulgaria, Cyprus, Czech Republic, Denmark, Estonia, Finland,France, Germany, Greece, Hungary, Iceland, Ireland, Italy, Latvia, Lithuania, Luxembourg, Malta, Netherlands, Norway, Poland, Portugal,Romania, Slovakia, Slovenia, Spain, Sweden, Switzerland and United Kingdom.EUROPEAN COMMITTEE FOR STANDARDIZATIONCOMITÉ EUROPÉEN DE NORMALISATIONEUROPÄISCHES KOMITEE FÜR NORMUNGManagement Centre: rue de Stassart, 36

B-1050 Brussels© 2007 CENAll rights of exploitation in any form and by any means reservedworldwide for CEN national Members.Ref. No. EN 15085-3:2007: E

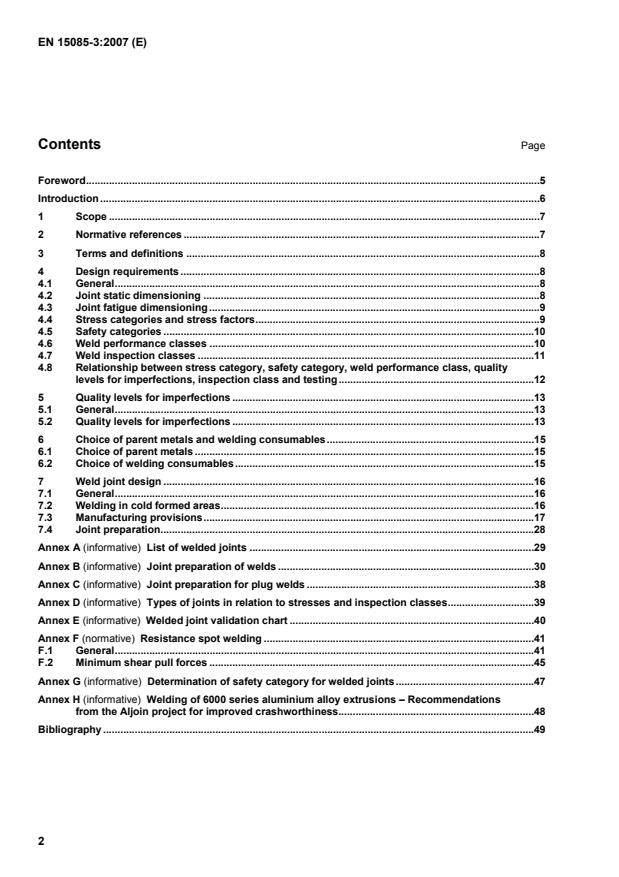

List of welded joints.29 Annex B (informative)

Joint preparation of welds.30 Annex C (informative)

Joint preparation for plug welds.38 Annex D (informative)

Types of joints in relation to stresses and inspection classes.39 Annex E (informative)

Welded joint validation chart.40 Annex F (normative)

Resistance spot welding.41 F.1 General.41 F.2 Minimum shear pull forces.45 Annex G (informative)

Determination of safety category for welded joints.47 Annex H (informative)

Welding of 6000 series aluminium alloy extrusions – Recommendations from the Aljoin project for improved crashworthiness.48 Bibliography.49

Tables Table 1 — Stress categories.10 Table 2 — Weld performance classes.11 Table 3 — Correspondence between weld performance classes and inspection classes.12 Table 4 — Relationship between stress category, safety category, weld performance class, quality levels for imperfections, inspection class and testing.12 Table 5 — Quality levels for imperfections for steel related to weld performance class.13 Table 6 — Quality levels for imperfections for aluminium and its alloys related to weld performance class.14 Table 7 — Quality levels for imperfections for laser and electron beam welding for steel related to the weld performance class.14 Table 8 — Quality levels for imperfections for laser and electron beam welding for aluminium and its alloys related to the weld performance class.15 Table 9 — Welding in cold formed areas (for steel).17

(ISO 4063:1998) EN ISO 5817, Welding — Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded) — Quality levels for imperfections (ISO 5817:2003) EN ISO 6520-1, Welding and allied processes — Classification of geometric imperfections in metallic

materials — Part 1: Fusion welding (ISO 6520-1:2007) EN ISO 6520-2, Welding and allied processes — Classification of geometric imperfections in metallic

materials — Part 2: Welding with pressure (ISO 6520-2:2001)

(ISO 15614-1:2004) EN ISO 15614-12, Specification and qualification of welding procedures for metallic materials — Welding procedure test — Part 12: Spot, seam and projection welding (ISO 15614-12:2004) EN ISO 17653, Destructive tests on welds in metallic materials — Torsion test of resistance spot welds

(ISO 17653:2003) ISO 10447, Resistance welding — Peel and chisel testing of resistance spot, projection and seam welds CEN ISO/TR 15608, Welding — Guidelines for a metallic materials grouping system (ISO/TR 15608:2005) 3 Terms and definitions For the purposes of this document, the terms and definitions given in EN 15085-1:2007 apply. 4 Design requirements 4.1 General As regards welds forming an integral part of items of rolling stock, except for specific provisions laid down within the framework of the project or in the product specification, design and requirements shall be defined as follows. 4.2 Joint static dimensioning Calculated stresses shall be less than or equal to the admissible strength of the assembly considered which are proposed in the specification or by the manufacturer and accepted by the acceptance authority. Examples of welding bead static dimensioning: “effective cross-sections aR” are given in Annex B and Annex C.

4.5 Safety categories The safety category defines the consequences of failure of the single welded joint in respect to the effects on persons, facilities and the environment. The safety categories are differentiated as follows: Low: Failure of the welded joint does not lead to any direct impairment of the overall function. Consequential events with personal injuries are unlikely. Medium: Failure of the welded joint leads to an impairment of the overall function or can lead to consequential events with personal injuries. High: Failure of the welded joint leads to consequential events with personal injuries and breakdown of the overall function. If required in the contract, the acceptance of the safety categories defined by the designer for each weld shall be subjected to the approval of the customer and/or the national safety authority. For the determination of the safety category, also Annex G should be considered. 4.6 Weld performance classes Weld performance classes shall be defined in the design phase depending on the safety category and the stress category. The responsible welding coordinator should be consulted with respect to practicability and feasibility. Welded joints of railway vehicles are divided into six weld performance classes (see Table 2).

Weld performance class CP A is a special class which applies only for welds with full penetration and full accessibility for inspection in production and maintenance. b

Weld performance class CP B: CP B for safety category „high“: is only valid for welds with full penetration and full accessibility for inspection in production and maintenance. c

CP B for safety category „medium“: is also valid for welds without the possibility for a volumetric test; in this case a special remark “medium safety category/increase of surface test is required” shall be indicated on the drawing and the tests according to Table 1 of EN15085-5:2007 shall be carried out. d

Weld performance class CP C1: CP C 1 is also valid for welds without the possibility for volumetric testing. In this case a special remark “surface test necessary” shall be indicated on the drawing and the tests according to Table 1 of

EN 15085-5:2007 shall be carried out.

Joints with weld performance class CP A, CP B and CP C1, which can be inspected during production but cannot be inspected and repaired in maintenance, shall be allocated to the next higher inspection class according to Table 3 or the stress level shall be reduced. If it is not possible to fulfil the requirements of a weld performance class, the designer shall reduce the stress category or change the design, see Annex D and Annex E. Finishing-up a weld is one of the possible ways of increasing the admissible fatigue stresses of an assembly and may consequently lead to a downscaling of the weld performance class. Weld performance classes and inspection classes shall be shown on drawings or in other documents, e.g. parts lists. 4.7 Weld inspection classes The inspection class applicable to each welded joint is defined depending on the weld performance class defined formerly, see Table 3. These inspection classes are used to identify the various types and minimum levels of inspections on the welded joints.

The tests applicable to these inspection classes shall be at minimum the same as described in EN 15085-5. 4.8 Relationship between stress category, safety category, weld performance class, quality levels for imperfections, inspection class and testing Table 4 shows a summary of the relationship between stress category, safety category, weld performance class, quality levels for imperfections, inspection class and testing according to Table 1, Table 2, Table 3, Table 5 and Table 6 as well as EN 15085-5:2007, Table 1. Table 4 — Relationship between stress category, safety category, weld performance class, quality levels for imperfections, inspection class and testing Stress category Safety category Weld performance class Quality levels for imperfectionsEN ISO 5817EN ISO 10042 Inspection class Volumetric tests RT or UT Surface tests MT or PT Visual examination VT High High CP A see Table 5 or Table 6 CT 1 100% 100 % 100 % High Medium CP B B CT 2 10% 10 % 100 % High Low CP C2 C CT 3 Not required Not required

100 % Medium High CP B B CT 2 10% 10 % 100 % Medium Medium CP C2 C CT 3 Not required Not required 100 % Medium Low CP C3 C CT 4 Not required Not required 100 % Low High CP C1 C CT 2 10 % 10 % 100 % Low Medium CP C3 C CT 4 Not required Not required 100 % Low Low CP D D CT 4 Not required Not required 100 %

For CPA, see also 7.3.15.

B B C D 1.3 Not permitted Not permitted Not permitted D 1.6, 1.10, 1.11, 1.14, 1.16, 1.18, 2.2, 2.4, 2.5, 2.7 to 2.9, 3.1 Not permitted B C D 1.12, 1.13, 1.17, 2.11, 2.12, 3.2 Not applicable B C D 4.1 These imperfections are not assessed

For T-joint butt welds in CPA, the radius at the toe shall be ≥ 3 mm. See also Figure 17. 5.2.2 Quality levels for imperfections for laser and electron beam welding related to the weld performance class Quality levels for imperfections shall be according to EN ISO 13919-1 and EN ISO 13919-2 and are given in Table 7 and Table 8. Table 7 — Quality levels for imperfections for laser and electron beam welding for steel related to the weld performance class Imperfections according to Weld performance classes EN ISO 13919-1

CP A CP B CP C1 / CP C2 / CP C3 CP D 1 to 4, 6, 7, 18 B B C D 5, 8, 10 to 16 Not permitted B C D 9, 17 Not applicable B C D

5.2.3 Quality levels for imperfections for stud welding related to the weld performance class Stud welded joints are permitted for weld performance classes CP C3 and CP D only. The requirements according to EN ISO 14555 shall be fulfilled. 5.2.4 Quality requirements for resistance spot welding, projection welding and resistance seam welding related to the weld performance class The quality requirements for resistance spot welding, projection welding and resistance seam welding are defined in Table F.2. For the surface quality, Table F.3 applies. Resistance spot welding, projection welding and resistance seam welding is not permitted for weld performance classes CP A and CP B. 5.2.5 Defining quality requirements for other welding processes The quality requirements for other welding processes may be agreed between the customer and the manufacturer. If required, this shall also be agreed with the national safety authority. 6 Choice of parent metals and welding consumables 6.1 Choice of parent metals The parent metals shall meet the requirements of material groups according to CEN ISO/TR 15608 and shall have an established weldability. The weldability according to ISO/TR 581 is considered to be established if the materials correspond with the appropriate EN standards and are identified as weldable by them. For a parent metal without an established weldability the manufacturer shall, by means of Welding Procedure Qualification Record (WPQR), demonstrate to the customer or operator that the characteristics of the joints achieved by using the parent metals comply with the requirements laid down by the design office or engineering department (see EN 15085-4:2007, 5.4). For parts of railway vehicles with welded joints of safety category medium and high, only parent metals may be used for which fatigue strength values for dynamic load exist or are agreed. 6.2 Choice of welding consumables When the properties of the chosen welding consumables are in doubt the manufacturer shall, by means of Welding Procedure Qualification Record (WPQR), demonstrate to the customer or operator that the characteristics of the joints achieved by using the chosen welding consumables comply with the requirements laid down by the design office or engineering department (see EN 15085-4:2007, 5.3.1).

a Admissible up to 6 mm for material S235J2 according to EN 10025-2.

7.3 Manufacturing provisions 7.3.1 Box girders In the case of box section welds with tension flange (flexion stressed), the web assemblies on lower flanges joined by single fillet welds are allowed only if calculations show the web stiffness is such that the stress level in the weld root is less than the value specified. Figure 1 shows an example of box girder with high stress level in the tension flange.

Key 1 box section beam 2 compression flange 3 tension flange Figure 1 — Example of box girder with high stress level in the tension flange

7.3.2 Butt welds on parts of dissimilar thickness For parts of dissimilar thickness, the transition between the various sections shall be gradual, with a slope not exceeding the values given in Figure 2. If the weld is not thick enough to cover the transition, the part featuring the greater thickness shall be bevelled accordingly.

Dimensions in millimetres

1:1 for CP C3 and CP D

NOTE 1:4 for CP A, CP B, CP C1 and CP C2 welding beads. Joint preparations are shown on the drawings. Slope < 1:1 is an angle of < 45°, slope < 1:4 is an angle of < 14°.

Key 1 slope Complementary accuracy of chamfer position. The external shape of the weld shall match the slope. Figure 2 — Butt joint on parts of dissimilar thickness

7.3.3 Plug welds and slot welds Plugs weld and slot welds are only permissible for welds of weld performance classes CP C2, CP C3 or CP D in so far as the weld has only shearing stress. The dimensions of the cylindrical or oblong slot shall allow access of the electrode or the welding torch at an angle of 45° minimum. On thin sheet, these requirements are complied with if the diameter of the hole is greater than or equal to four times the thickness of the part and if the total length of the oblong holes is greater than or equal to three times the diameter of the hole. For fillet welds in holes or slots, the following properties shall be respected: diameter of the hole shall be: ()243ttod×> or width of the slot shall be: 23tc×>.

Figure 3 — Weldability access for plug and slot welds

Dimensions in millimetres

Fillet weld in a hole

Fillet weld in a slot d minimum 12 c minimum 12 v ≥ d ded×≤≤×43 l ≥ 2 c Figure 4 — Dimensions for plug and slot welds

7.3.4 Proximity of two joints Welds should be positioned in such a distance that the heat affected zones do not overlap. The overlapping of heat affected zones is acceptable as long as the effects on heat-treated or hardened areas are considered in design (e.g. residual stresses, drop in strength, hardness decrease).

Figure 5 — Minimum distance between molten areas

7.3.5 Stiffeners welded to a longitudinal weld Openings on components when crossing a butt weld by a fillet weld should be avoided. The excess weld material in this area should be ground to enable welding without interruption at crossing welds.

Figure 6 — Stiffeners fitted perpendicularly to a longitudinal weld

7.3.6 Filler and drain ports Therefore, drainage cut-outs should be avoided. If they are necessary, these openings shall be large enough to be surrounded by a seal weld without inducing a stress build-up in the heat affected zone of the connecting weld.

r according to EN 1708-2, but minimum 30 mm d ≥ 20 mm Figure 7 — Filler and drain ports

Figure 9 — Gusset shape 7.3.9 Weld return The weld shall run around the ends of the gusset. If possible without interruption over a length l which is, at least equal to thickness 2 t, a) generally to avoid corrosion problems at the end of the plate independent of the weld performance class; b) at high stressed edges; c) if welds are CP C3 or CP D, the weld return is not obligatory.

l ≥ 2 t where lmin = 10 mm Key t plate thickness l length of continuation Weld return is to be performed if possible without interruption. Figure 10 — Weld return 7.3.10 Fillet weld When designing fillet welds the following requirement should be considered: Fillet welds should normally be isosceles. If there are constructive reasons or if a better force flux is necessary, additionally to throat thickness a, the fillet weld leg length z shall also be applied to the drawing. The throat thickness a of the fillet weld should not be greater than prescribed by the calculation. However, this may be increased for technological or welding engineering purposes.

The edge distance v should be tav+≥5,1 Figure 11 — Edge distance for fillet welds For thicknesses less than 20 mm, and particularly for aluminium and high strength steels, it is recommended to maintain molten areas at least 50 mm apart, see Figure 12.

12tt≤ 2min3tl×= (min 50 mm for 5 mm ≤ t2 ≤ 20 mm) 102maxtta−= The section specified a shall be less than or equal to amax calculated. Figure 12 — Minimum overlapping distance for overlapping welds

7.3.11 Butt welds For weld performance class CP A and CP B welds, run-on and run-off plates shall be used at the beginning and at the end of welds, see Figure 13 for an example. For other butt welds, run-on and run-off plates tabs may be used to prevent an insufficient penetration at the beginning and welding craters at the end of the welding beads (see EN 15085-4:2007, 5.2.1). They shall be indicated on the drawings. The run-on and run-off plates shall be made so as to enable the welding to be started or stopped beyond its necessary length. The parts to be assembled and the plates, which are "integrated" into the design or implanted as small plates on the parts to be welded, are homogenous. The preparation of these plates shall be the same as that used on the joints to be made. The plates shall be either fixed by mechanical or magnetic means and can be welded. After having completed the joint, the plates can either be mechanically removed or cut using a blowpipe or plasma. A longitudinal grinding shall be made after the removal of the plates. Any rupture caused by shock is prohibited.

Figure 13 — Example of run-on and run-off plates for butt welds

Figure 14 — Clamped joints In order to avoid cracking hazard, fillet welds shall feature minimum welding bead cross-sections depending on the thickness of the plates to be jointed.

Figure 15 — Mixed assemblies Only nuts with proven weldability may be welded against turning.

7.3.14 Prevention of corrosion p

...

2003-01.Slovenski inštitut za standardizacijo. Razmnoževanje celote ali delov tega standarda ni dovoljeno.Železniške naprave - Varjenje železniških vozil in elementov - 3. del: Zahteve za projektiranjeBahnanwendungen - Schweißen von Schienenfahrzeugen und -fahrzeugteilen - Teil 3: KonstruktionsvorgabenApplications ferroviaires - Soudage des véhicules ferroviaires et des pieces - Partie 3 : Exigences de conceptionRailway applications - Welding of railway vehicles and components - Part 3: Design requirements45.060.01Železniška vozila na splošnoRailway rolling stock in general25.160.10Varilni postopki in varjenjeWelding processesICS:Ta slovenski standard je istoveten z:EN 15085-3:2007SIST EN 15085-3:2008en,fr,de01-april-2008SIST EN 15085-3:2008SLOVENSKI

STANDARD

EUROPÄISCHE NORMEUROPEAN STANDARDNORME EUROPÉENNEEN 15085-3Oktober 2007ICS 25.160.10; 45.060.01 Deutsche FassungBahnanwendungen - Schweißen von Schienenfahrzeugen und -fahrzeugteilen - Teil 3: KonstruktionsvorgabenRailway applications - Welding of railway vehicles andcomponents - Part 3: Design requirementsApplications ferroviaires - Soudage des véhiculesferroviaires et des pièces - Partie 3 : Exigences deconceptionDiese Europäische Norm wurde vom CEN am 26.August 2007 angenommen.Die CEN-Mitglieder sind gehalten, die CEN/CENELEC-Geschäftsordnung zu erfüllen, in der die Bedingungen festgelegt sind, unter denendieser Europäischen Norm ohne jede Änderung der Status einer nationalen Norm zu geben ist. Auf dem letzen Stand befindliche Listendieser nationalen Normen mit ihren bibliographischen Angaben sind beim Management-Zentrum des CEN oder bei jedem CEN-Mitglied aufAnfrage erhältlich.Diese Europäische Norm besteht in drei offiziellen Fassungen (Deutsch, Englisch, Französisch). Eine Fassung in einer anderen Sprache,die von einem CEN-Mitglied in eigener Verantwortung durch Übersetzung in seine Landessprache gemacht und dem Zentralsekretariatmitgeteilt worden ist, hat den gleichen Status wie die offiziellen Fassungen.CEN-Mitglieder sind die nationalen Normungsinstitute von Belgien, Bulgarien, Dänemark, Deutschland, Estland, Finnland, Frankreich,Griechenland, Irland, Island, Italien, Lettland, Litauen, Luxemburg, Malta, den Niederlanden, Norwegen, Österreich, Polen, Portugal,Rumänien, Schweden, der Schweiz, der Slowakei, Slowenien, Spanien, der Tschechischen Republik, Ungarn, dem Vereinigten Königreichund Zypern.EUROPÄISCHES KOMITEE FÜR NORMUNGEUROPEAN COMMITTEE FOR STANDARDIZATIONCOMITÉ EUROPÉEN DE NORMALISATIONManagement-Zentrum: rue de Stassart, 36

B-1050 Brüssel© 2007 CENAlle Rechte der Verwertung, gleich in welcher Form und in welchemVerfahren, sind weltweit den nationalen Mitgliedern von CEN vorbehalten.Ref. Nr. EN 15085-3:2007 DSIST EN 15085-3:2008

Schweißnahtliste.29Anhang B (informativ)

Nahtvorbereitung von Schweißnähten.30Anhang C (informativ)

Schweißnahtvorbereitung für Lochnähte.39Anhang D (informativ)

Verbindungsformen in Bezug auf Beanspruchungszustand und Schweißnahtprüfklassen.40Anhang E (informativ)

Flussdiagramm zur Überprüfung von Schweißverbindungen.41Anhang F (normativ)

Widerstandspunktschweißen.42F.1 Allgemeines.42F.2 Mindestscherzugkräfte.46Anhang G (informativ)

Bestimmung des Sicherheitsbedürfnisses von Schweißverbindungen.48Anhang H (informativ)

Schweißen von Strangpressprofilen aus Aluminium der 6000er Reihe — Empfehlungen des Aljoin-Projekts für verbesserte Crashsicherheit.49Literaturhinweise.50 SIST EN 15085-3:2008

und Schweißnahtprüfklasse.11Tabelle 4 — Beziehung zwischen Beanspruchungszustand, Sicherheitsbedürfnis, Schweißnahtgüteklasse, Gütegruppe für Unregelmäßigkeiten, Schweißnahtprüfklassen und Prüfung.12Tabelle 5 — Bewertungsgruppen für Stähle in Bezug auf die Schweißnahtgüteklasse.13Tabelle 6 — Bewertungsgruppen für Aluminium und Aluminiumlegierungen in Bezug auf die Schweißnahtgüteklasse.13Tabelle 7 — Bewertungsgruppen für Laser- und Elektronenstrahlschweißen von Stählen in Bezug auf die Schweißnahtgüteklasse.14Tabelle 8 — Bewertungsgruppen für Laser- und Elektronenstrahlschweißen von Aluminium und Aluminiumlegierungen in Bezug auf die Schweißnahtgüteklasse.14Tabelle 9 — Schweißen in kaltverformten Bereichen (für Stahl).16Tabelle B.1 — Nahtvorbereitungen und Nahtdicken von Schweißnähten.31Tabelle C.1 — Schweißnahtvorbereitungen und Nahtdicke von Lochnähten.39Tabelle F.1 — Punktabstand, Randabstand.42Tabelle F.2 — Qualitätsanforderungen.44Tabelle F.3 — Oberflächengüte.46Tabelle F.4 — Mindestscherzugkräfte für Widerstandspunktschweißverbindungen für Stähle für die Schweißnahtgüteklassen CP C1, CP C2 und CP C3.47Tabelle F.5 — Mindestscherzugkräfte für Widerstandspunktschweißverbindungen für Aluminium und Aluminiumlegierungen für die Schweißnahtgüteklassen CP C1, CP C2 und CP C3.47

6520-1:1998) SIST EN 15085-3:2008

10042:2005) EN ISO 13919-1, Schweißen — Elektronen- und Laserstrahl-Schweißverbindungen — Leitfaden für Bewertungsgruppen für Unregelmäßigkeiten — Teil 1: Stahl (ISO 13919-1:1996) EN ISO 13919-2, Schweißen — Elektronenstrahl- und Laserstrahl-Schweißverbindungen — Richtlinie für Bewertungsgruppen für Unregelmäßigkeiten — Teil 2: Aluminium und seine schweißgeeigneten Legierungen (ISO 13919-2:2001) EN ISO 14555, Schweißen — Lichtbogenbolzenschweißen von metallischen Werkstoffen (ISO 14555:2006) EN ISO 15614-1, Anforderungen und Qualifizierung von Schweißverfahren für metallische Werkstoffe — Schweißverfahrensprüfungen — Teil 1: Lichtbogen- und Gasschweißen von Stählen und Lichtbogenschweißen von Nickel und Nickellegierungen (ISO 15614-1:2004) EN ISO 15614-12, Anforderungen und Qualifizierung von Schweißverfahren für metallische Werkstoffe — Schweißverfahrensprüfungen — Teil 12: Widerstandspunkt-, Rollennaht- und Buckelschweißen (ISO 15614-12:2004) EN ISO 17653, Zerstörende Prüfung von Schweißverbindungen an metallischen Werkstoffen — Torsionsversuch an Widerstandspunktschweißungen (ISO

17653:2003) ISO 10447, Resistance welding — Peel and chisel testing of resistance spot and projection welds CEN ISO/TR 15608, Schweißen — Richtlinien für eine Gruppeneinteilung von metallischen Werkstoffen (ISO/TR 15608:2005) 3 Begriffe Für die Anwendung dieses Dokuments gelten die Begriffe nach EN 15085-1:2007. 4 Konstruktionsvorgaben 4.1 Allgemeines Bei der Gestaltung von Schweißverbindungen, die Bestandteil von Schienenfahrzeugen sind, müssen die nachfolgend aufgeführten konstruktiven Anforderungen und Regeln eingehalten werden, sofern nicht im Rahmen des jeweiligen Projektes oder in der Produktspezifiktion gesonderte Festlegungen getroffen wurden. SIST EN 15085-3:2008

CP Bc

CP C2 Mittel CP Bb

CP C2 CP C3 Niedrig CP C1d

CP C3 CP D a Schweißnahtgüteklasse CP A ist eine besondere Schweißnahtgüteklasse, die nur für voll durchgeschweißte und für die Überprüfung voll zugänglicher Schweißnähte während der Fertigung und Instandhaltung gilt. b Schweißnahtgüteklasse CP B:

CP B für das Sicherheitsbedürfnis „Hoch“ ist nur für voll durchgeschweißte und für die Überprüfung voll zugänglicher Schweißnähte während der Fertigung und Instandhaltung gültig. c CP B für das Sicherheitsbedürfnis „Mittel“ ist ebenfalls zulässig für Schweißnähte ohne die Möglichkeit einer volumetrischen Prüfung; in diesem Fall muss ein spezieller Hinweis „Mittleres Sicherheitsbedürfnis/erweiterte Oberflächenprüfung notwendig“ auf der Zeichnung vermerkt, und die Prüfungen nach EN 15085-5:2007, Tabelle 1 müssen durchgeführt werden. d Schweißnahtgüteklasse CP C1:

CP C1 ist ebenfalls zulässig für Schweißnähte ohne die Möglichkeit einer volumetrischen Prüfung. In diesem Fall muss ein spezieller Hinweis „Oberflächenprüfung notwendig“ auf der Zeichnung vermerkt, und die Prüfungen nach EN 15085-5:2007, Tabelle 1 müssen durchgeführt werden.

und Schweißnahtprüfklasse Schweißnahtprüfklasse Schweißnahtgüteklasse Mindestanforderung CP A CT 1

CP B CT 2

CP C1 CT 2

CP C2 CT 3

CP C3 CT 4

CP D CT 4

Die diesen Schweißnahtprüfklassen zugeordneten Prüfungen müssen mindestens denen in EN 15085-5 genannten Verfahren entsprechen. SIST EN 15085-3:2008

5 Bewertungsgruppen für Unregelmäßigkeiten 5.1 Allgemeines Die Beschreibung der Schweißnahtunregelmäßigkeiten muss EN ISO 6520-1 und EN ISO 6520-2 entsprechen. 5.2 Bewertungsgruppen für Unregelmäßigkeiten Die Bewertungsgruppen für Schweißnahtunregelmäßigkeiten der angewandten Schweißnahtgüteklassen müssen Tabelle 5 und Tabelle 6 in Übereinstimmung mit EN ISO 5817 und EN ISO 10042 entsprechen. SIST EN 15085-3:2008

, 4.1, 4.2 Diese Unregelmäßigkeiten werden nicht bewertet a Für CPA, siehe auch 7.3.15.

5.2.1.2 Aluminium und Aluminiumlegierungen Die Bewertungsgruppen nach EN ISO 10042 sind in Tabelle 6 aufgelistet. Tabelle 6 — Bewertungsgruppen für Aluminium und Aluminiumlegierungen in Bezug auf die Schweißnahtgüteklasse Schweißnahtgüteklassen Unregelmäßigkeitstyp nach EN ISO 10042 CP A CP B CP C1/CP C2/CP C3 CP D 1.1, 1.2, 1.4, 1.5, 1.7 bis 1.9, 1.15, 2.1, 2.3, 2.6, 2.10 B B C D 1.3 Nicht zulässig Nicht zulässig Nicht zulässig D 1.6, 1.10, 1.11, 1.14, 1.16, 1.18, 2.2, 2.4, 2.5, 2.7 bis 2.9, 3.1 Nicht zulässig B C D 1.12, 1.13, 1.17, 2.11, 2.12, 3.2 Nicht anwendbar B C D 4.1 Diese Unregelmäßigkeit wird nicht bewertet

Für den voll geschweißten T-Stoß in CP A muss der Radius am Nahtübergang ≥ 3 mm betragen. Siehe auch Bild 17. SIST EN 15085-3:2008

Tabelle 8 — Bewertungsgruppen für Laser- und Elektronenstrahlschweißen von Aluminium und Aluminiumlegierungen in Bezug auf die Schweißnahtgüteklasse Schweißnahtgüteklassen Unregelmäßigkeitstyp nach EN ISO 13919-2 CP A CP B CP C1/CP C2/CP C3 CP D 1 bis 5, 7, 8, 20 B B C D 6, 9, 11 bis 18 Nicht zulässig B C D 10,19 Nicht anwendbar B C D

5.2.3 Bewertungsgruppen für Schweißnahtunregelmäßigkeiten für Bolzenschweißen in Bezug auf die Schweißnahtgüteklasse Bolzengeschweißte Verbindungen sind nur für die Schweißnahtgüteklassen CP C3 und CP D zugelassen. Dabei sind die Anforderungen nach EN ISO 14555 zu erfüllen. 5.2.4 Qualitätsanforderungen an das Widerstandspunktschweißen, Buckelschweißen und Rollennahtschweißen in Bezug auf die Schweißnahtgüteklasse Die Qualitätsanforderungen an das Widerstandspunktschweißen, Buckelschweißen und Rollennahtschweißen sind in Tabelle F.2 definiert. Für die Oberflächenqualität gilt Tabelle F.3. Widerstandspunktschweißen, Buckelschweißen und Rollennahtschweißen sind für die Schweißnahtgüte-klassen CP A und CP B nicht erlaubt. 5.2.5 Festlegung von Qualitätsanforderungen für andere Schweißprozesse Die Qualitätsanforderungen für andere Schweißverfahren dürfen zwischen Kunde und Hersteller abgestimmt werden. Bei Bedarf ist dies auch mit der nationalen Sicherheitsbehörde abzustimmen. SIST EN 15085-3:2008

a Zulässig bis 6 mm für den Werkstoff S235J2 nach EN 10025-2.

7.3 Herstellungsvorschriften 7.3.1 Kastenträger Die Verbindung eines Stegs mit einer einseitig geschweißten Kehlnaht in einem auf Zug beanspruchten Kastenträger ist nur erlaubt, wenn die Berechnung ergeben hat, dass die Stegsteifigkeit so ist, dass das Beanspruchungsniveau in der Schweißnahtwurzel geringer als der zulässige Wert ist. Bild 1 zeigt ein Beispiel eines Kastenträgers mit hoher Beanspruchung im Zuggurt. SIST EN 15085-3:2008

Legende 1 Kastenprofilträger 2 Druckgurt 3 Zuggurt Bild 1 — Beispiel eines Kastenträgers mit hoher Beanspruchung im Zuggurt 7.3.2 Stumpfnähte an Bauteilen mit unterschiedlicher Dicke Bei Bauteilen mit unterschiedlicher Dicke muss der Übergang zwischen den verschiedenen Bereichen allmählich mit einer Steigung, die den in Bild 2 vorgegebenen Wert nicht überschreitet, erfolgen. Wenn die Schweißnaht nicht dick genug ist, um den Übergang abzudecken, muss das Bauteil mit der größeren Dicke dementsprechend abgeschrägt werden. SIST EN 15085-3:2008

1 : 1 für CP C3 und CP D

ANMERKUNG 1 : 4 für CP A, CP B, CP C1 und CP C2 Schweißverbindung. Die Nahtvorbereitung ist in der Zeichnungdarzustellen. Neigung < 1 : 1 ist ein Winkel von < 45°, Neigung < 1 : 4 ist ein Winkel von < 14°.

Legende 1 Neigung Ergänzende Genauigkeit der Fasenposition. Die äußere Form der Schweißnaht muss mit der Neigung zusammenpassen. Bild 2 — Stumpfnähte an Bauteilen mit unterschiedlicher Blechdicke 7.3.3 Lochnähte und Langlochnähte Loch- und Langlochschweißnähte sind nur für die Schweißnahtgüteklasse CP C2, CP C3 oder CP D zulässig, sofern die Schweißnaht nur unter Schubspannung steht. Die Maße des zylindrischen oder rechteckigen Loches müssen einen Zugang der Elektrode oder des Schweiß-brenners unter einem Winkel von 45° zulassen. Bei dünnen Blechen werden diese Anforderungen erfüllt, wenn der Durchmesser des Loches größer oder gleich der vierfachen Blechdicke des Bauteils und wenn die Gesamtlänge des rechteckigen Loches größer oder gleich dem dreifachen Durchmesser des Loches ist. Für Kehlnähte in Bohrungen oder Langlöchern müssen die folgenden Bedingungen berücksichtigt werden: ⎯ der Lochdurchmesser muss ()24bis3td×> betragen oder

⎯ die Langlochbreite muss 23tc×> betragen. SIST EN 15085-3:2008

Bild 3 — Schweißbarkeit und Zugänglichkeit für Loch- und Langlochnähte Maße in Millimeter

Kehlnaht in einer Bohrung

Kehlnaht in einem Langloch Legende d mindestens 12 c mindestens 12 dv≥ 3 × d ≤ e ≤ 4 × d l ≥ 2 c Bild 4 — Maße für Loch- und Langlochnähte 7.3.4 Abstand zwischen zwei Schweißnähten Schweißnähte sind so anzuordnen, dass die Wärmeeinflusszonen sich nicht überlappen. Die Überlappung der Wärmeeinflusszonen ist tolerierbar, solange die Auswirkungen von wärmebeeinflussten oder aufgehärteten Bereichen bei der Konstruktion berücksichtigt werden (z. B. Eigenspannungen, Festigkeitsabfall, Härteabfall). Um die Winkelschrumpfung und den Spannungsanstieg zu reduzieren, wird der Mindestabstand zweier Schweißnähte nach der Dicke der zu verbindenden Bauteile und nach der Spannvorrichtung der Baugruppe festgelegt. SIST EN 15085-3:2008

Bild 5 — Mindestabstand zwischen den geschmolzenen Bereichen 7.3.5 Versteifungen rechtwinklig zu einer Längsnaht Bei Nahtkreuzungen von Stumpf- und Kehlnähten sind Öffnungen zu vermeiden. Die Nahtüberhöhung im Kreuzungsbereich sollte abgeschliffen werden, um zu ermöglichen, dass sich die Schweißnähte ohne Unterbrechung kreuzen können.

Bild 6 — Rechtwinklig zu einer Längsnaht angebrachte Versteifungen 7.3.6 Freischnitte Freischnitte sollten vermieden werden. Falls sie aber notwendig sind, müssen diese Öffnungen groß genug sein, um von einer Dichtschweißung umschlossen zu werden, ohne dabei einen Spannungsanstieg in der Wärmeeinflusszone der verbindenden Schweißnaht zu verursachen.

Legende r nach EN 1708-2, aber mindestens 30 mm 20≥d mm Bild 7 — Freischnitte 7.3.7 Enden von Konsolen und Versteifungsblechen Bild 8 und Bild 9 zeigen Konstruktionsbeispiele für die Enden von Konsolen und Versteifungsblechen. Um die Umschweißungen ausführen zu können, sollten die Enden von Konsolen und Versteifungsblechen wie in Bild 8 dargestellt, konstruiert werden. SIST EN 15085-3:2008

Legende r nach EN 1708-2, aber mindestens 30 mm Bild 8 — Konstruktion der Enden von Konsolen und Versteifungsblechen An hoch beanspruchten Baugruppen müssen Konsolen umlaufend geschweißt werden. 7.3.8 Konsolenform Das häufigste Versagen von unter dynamischer Beanspruchung stehenden Bauteilen (Ermüdungsspannung) steht im Zusammenhang mit der Bauteilform, die einen schlechten Spannungsverlauf bewirkt und zu Spannungsspitzen führt.

Bild 9 — Konsolenform 7.3.9 Umschweißen Die Blechenden sind zu umschweißen, wenn möglich ohne Unterbrechung über eine Länge l, die zumindest der Blechdicke 2 t entsprechen muss: a) hauptsächlich um Korrosionen am Ende des Bleches zu vermeiden, unabhängig von der Schweiß-nahtgüteklasse; b) an hoch beanspruchten Stellen; c) bei Schweißnähten mit der Schweißnahtgüteklasse CP C3 oder CP D ist das Umschweißen nicht zwingend erforderlich. SIST EN 15085-3:2008

l ≥ 2 t, wobei lmin = 10 mm Legende t Blechdicke l Länge der ununterbrochenen Schweißnaht Das Umschweißen muss möglichst ohne Unterbrechung durchgeführt werden. Bild 10 — Umschweißen 7.3.10 Kehlnähte Für die Konstruktion von Kehlnähten sollten die folgenden Anforderungen beachtet werden: Kehlnähte sollten üblicherweise gleichschenklig sein. Wenn es konstruktive Gründe gibt oder wenn ein bes-serer Kraftfluss erforderlich ist, muss zusätzlich die Kehlnahtschenkellänge z zur Kehlnahtdicke a in der Zeichnung angegeben sein. Die Kehlnahtdicke a sollte nicht dicker als n

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...