ISO 16090-1:2022

(Main)Machine tools safety — Machining centres, milling machines, transfer machines — Part 1: Safety requirements

Machine tools safety — Machining centres, milling machines, transfer machines — Part 1: Safety requirements

This document specifies the technical safety requirements and protective measures for the design, construction and supply (including installation and dismantling, with arrangements for transport and maintenance) of: — milling machines (see 3.1.1), including machines capable of performing boring operations (see 3.1.2); — machining centres; and — transfer machines (see 3.1.3) designed for continuous production use, which are intended to cut cold metal and other non-combustible cold materials, except wood or materials with physical characteristics similar to those of wood as defined in ISO 19085‑1 and glass, stone and engineered/agglomerated materials as defined in EN 14618. This document covers the following machines (referred to as "machines" in this document): a) manually, without numerical control, operated boring and milling machines (see 3.2.1, Group 1), e.g. knee and column type milling machines (see Figures C.1 and C.2); b) manually, with limited numerical control, operated boring and milling machines (see 3.2.2, Group 2), e.g. profile and contouring milling machines (see Figures C.3 and C.4); c) numerically controlled milling machines and machining centres (see 3.2.3, Group 3), e.g. automatic milling machines and milling centres, e.g. multi-spindle milling machines, gear-milling machines (see Figures C.5 to C.7); d) transfer and special-purpose machines (see 3.2.4, Group 4), which are designed to process only pre-specified workpieces or limited range of similar workpieces by means of a predetermined sequence of machining operations and process parameters (see Figures C.8 to C.13). e) machines fitted with the following devices/facilities, whose hazards have been dealt with: — tool magazine(s); — tool changer(s); — workpiece handling mechanism(s); — powered workpiece clamping mechanism(s); — swarf/chip conveyor(s); — power-operated door(s); — moveable operator cabin(s); — additional equipment for turning; — additional equipment for grinding. This document deals with all significant hazards, hazardous situations and events relevant to this type of machinery which can occur during transportation, assembly and installation, setting, operation, cleaning and maintenance, troubleshooting, dismantling or disabling according to ISO 12100, when the machinery is used as intended and under conditions of misuse which are reasonably foreseeable by the manufacturer (see Clause 4). This document presumes accessibility to the machine from all directions and specifies access conditions to operator positions. It also applies to workpiece transfer devices including transport devices for loading/unloading when they form an integral part of the machine.

Sécurité des machines-outils — Centres d'usinage, fraiseuses, machines transfert — Partie 1: Exigences de sécurité

Le présent document spécifie les exigences techniques de sécurité et les mesures de protection relatives à la conception, la fabrication et la fourniture (y compris l’installation et le démontage avec des dispositions pour le transport et la maintenance) des: — des fraiseuses (voir 3.1.1), y compris les machines permettant d’exécuter des opérations d’alésage (voir 3.1.2); — des centres d’usinage; et — machines transfert (voir 3.1.3) conçus pour une utilisation en production continue, destinés à couper des métaux à froid et autres matériaux incombustibles à froid, à l’exclusion du bois ou des matériaux ayant des caractéristiques physiques similaires à celles du bois, tels que définis dans l’ISO 19085‑1, et à celles du verre, de la pierre et des produits en pierre artificielle/agglomérée tels que définis dans l’EN 14618. Le présent document couvre les machines suivantes (désignées par «machines» dans le présent document): a) fraiseuses-aléseuses à commande manuelle sans commande numérique (voir 3.2.1, Groupe 1), par exemple, fraiseuses à console et fraiseuses à montant (voir la Figure C.1 et la Figure C.2); b) fraiseuses-aléseuses à commande manuelle, comportant des fonctions de commande numérique limitées (voir 3.2.2, Groupe 2), par exemple, fraiseuses par reproduction et fraiseuses par contournage (voir la Figure C.3 et la Figure C.4); c) fraiseuses, centres de fraisage et centres d’usinage à commande numérique (voir 3.2.3, Groupe 3), par exemple, fraiseuses et centres de fraisage automatiques, par exemple, les fraiseuses multibroches, les machines à tailler les engrenages (voir les Figures C.5 à Figure C.7); d) machines transfert et machines spéciales (voir 3.2.4, Groupe 4), conçues pour usiner uniquement des pièces prédéfinies ou une gamme limitée de pièces similaires, au moyen d’une séquence prédéterminée d’opérations d’usinage et de paramètres d’usinage (voir Figures C.8 à C.13). e) machines équipées des dispositifs/moyens suivants dont les phénomènes dangereux ont été abordés: — magasin(s) d’outils; — changeur(s) d’outils; — mécanisme(s) de manutention de la pièce; — mécanisme(s) mécanisé(s) de bridage de la pièce; — convoyeur(s) de copeaux; — porte(s) mécanisée(s); — cabine(s) d’opérateur mobile(s); — équipements additionnels pour tournage; — équipements additionnels pour meulage. Le présent document traite de tous les phénomènes dangereux, situations dangereuses et événements dangereux significatifs qui sont pertinents pour ce type de machines et qui peuvent apparaître pendant le transport, l’assemblage et l’installation, le réglage, le fonctionnement, le nettoyage et la maintenance, la recherche de panne, le démontage ou la mise hors service, conformément à l’ISO 12100, lorsque les machines sont utilisées normalement et dans les conditions de mauvais usage qui sont raisonnablement prévisibles par le fabricant (voir l’Article 4). Le présent document prévoit les possibilités d’accès à la machine dans toutes les directions et spécifie les conditions d’accès aux postes de l’opérateur. Il s’applique également aux dispositifs de transfert de pièce, y compris les dispositifs de transport pour le chargement/déchargement lorsqu’ils font partie intégrante de la machine.

General Information

- Status

- Published

- Publication Date

- 30-Nov-2022

- Technical Committee

- ISO/TC 39/SC 10 - Safety

- Drafting Committee

- ISO/TC 39/SC 10/WG 4 - Machining centres

- Current Stage

- 6060 - International Standard published

- Start Date

- 01-Dec-2022

- Due Date

- 30-Jul-2022

- Completion Date

- 30-Nov-2022

Relations

- Effective Date

- 12-Feb-2026

- Consolidates

ISO 14229-1:2020 - Road vehicles — Unified diagnostic services (UDS) — Part 1: Application layer - Effective Date

- 06-Jun-2022

- Consolidated By

ISO 16571:2024/FDAmd 1 - Systems for evacuation of plume generated by medical devices — Amendment 1 - Effective Date

- 22-Mar-2025

- Effective Date

- 14-Oct-2020

Overview

ISO 16090-1:2022 - Machine tools safety - Machining centres, milling machines, transfer machines - Part 1: Safety requirements - specifies technical safety requirements and protective measures for the design, construction and supply (including installation, dismantling, transport and maintenance) of milling machines, machining centres and transfer machines intended to cut cold metal and other non‑combustible cold materials. The standard covers manually operated machines, limited and full numerical control machines (Groups 1–3), and transfer/special‑purpose machines (Group 4), as well as common fitted devices such as tool magazines, tool changers, workpiece handling and swarf conveyors.

Key Topics

- Scope and machine groups: Classification into Group 1 (manual), Group 2 (limited NC), Group 3 (CNC/machining centres) and Group 4 (transfer/special‑purpose machines).

- Hazard identification: Lists significant hazards and main hazard zones during transport, assembly, setting, operation, cleaning, maintenance, troubleshooting and dismantling in accordance with ISO 12100.

- Protective measures & guards: General guard requirements, impact test methods (Annex A/B), and design principles for preventing ejection of parts, fluids or chips.

- Control systems & safety functions: Requirements for starting, normal stop, emergency stop, manual reset, monitoring rotational/linear limits, safety‑related parts of control systems (SRP/CS) and Annex J safety functions.

- Specific hazard areas: Electrical safety, noise emissions (Annex K), radiation, combustible coolants and dust, minimum quantity lubrication (MQL), ergonomic hazards, slips/trips/falls and gravity‑loaded axes (Annex G).

- Operator cabins & perimeter fencing: Access/egress concepts, movable cabins and fencing requirements (Annex H informative examples).

- Verification & information for use: Testing, marking, instruction for use, tooling and restart procedures; provisions for teleservice and maintenance access.

Applications & Who Uses It

ISO 16090-1:2022 is practical for:

- Machine tool manufacturers designing and building milling machines, machining centres and transfer machines.

- Design and safety engineers conducting risk reduction and compliance checks.

- Integrators and system builders installing tool changers, conveyors, cabins and automation.

- Maintenance and operations teams implementing safe maintenance, cleaning and troubleshooting procedures.

- Certification bodies and regulatory authorities assessing conformity and safety documentation.

Compliance helps reduce workplace risk, guide machine layout, select appropriate guards and safety functions, and document safe use and maintenance procedures.

Related Standards

- ISO 12100 - Risk assessment and risk reduction principles (referenced).

- ISO 19085‑1 - Wood‑working machinery (materials excluded from scope).

- EN 14618 - Definitions for glass, stone and engineered materials (excluded materials).

Keywords: ISO 16090-1:2022, machine tools safety, milling machines, machining centres, transfer machines, safety requirements, protective measures, machine guards, safety functions, risk reduction.

ISO 16090-1:2022 - Machine tools safety — Machining centres, milling machines, transfer machines — Part 1: Safety requirements Released:1. 12. 2022

ISO 16090-1:2022 - Machine tools safety — Machining centres, milling machines, transfer machines — Part 1: Safety requirements Released:10/30/2023

ISO 16090-1:2022 - Machine tools safety — Machining centres, milling machines, transfer machines — Part 1: Safety requirements Released:1. 12. 2022

ISO 16090-1:2022 - Sécurité des machines-outils — Centres d'usinage, fraiseuses, machines transfert — Partie 1: Exigences de sécurité Released:10/30/2023

Get Certified

Connect with accredited certification bodies for this standard

National Aerospace and Defense Contractors Accreditation Program (NADCAP)

Global cooperative program for special process quality in aerospace.

NSF International

Global independent organization facilitating standards development and certification.

CARES (UK Certification Authority for Reinforcing Steels)

UK certification for reinforcing steels and construction.

Sponsored listings

Frequently Asked Questions

ISO 16090-1:2022 is a standard published by the International Organization for Standardization (ISO). Its full title is "Machine tools safety — Machining centres, milling machines, transfer machines — Part 1: Safety requirements". This standard covers: This document specifies the technical safety requirements and protective measures for the design, construction and supply (including installation and dismantling, with arrangements for transport and maintenance) of: — milling machines (see 3.1.1), including machines capable of performing boring operations (see 3.1.2); — machining centres; and — transfer machines (see 3.1.3) designed for continuous production use, which are intended to cut cold metal and other non-combustible cold materials, except wood or materials with physical characteristics similar to those of wood as defined in ISO 19085‑1 and glass, stone and engineered/agglomerated materials as defined in EN 14618. This document covers the following machines (referred to as "machines" in this document): a) manually, without numerical control, operated boring and milling machines (see 3.2.1, Group 1), e.g. knee and column type milling machines (see Figures C.1 and C.2); b) manually, with limited numerical control, operated boring and milling machines (see 3.2.2, Group 2), e.g. profile and contouring milling machines (see Figures C.3 and C.4); c) numerically controlled milling machines and machining centres (see 3.2.3, Group 3), e.g. automatic milling machines and milling centres, e.g. multi-spindle milling machines, gear-milling machines (see Figures C.5 to C.7); d) transfer and special-purpose machines (see 3.2.4, Group 4), which are designed to process only pre-specified workpieces or limited range of similar workpieces by means of a predetermined sequence of machining operations and process parameters (see Figures C.8 to C.13). e) machines fitted with the following devices/facilities, whose hazards have been dealt with: — tool magazine(s); — tool changer(s); — workpiece handling mechanism(s); — powered workpiece clamping mechanism(s); — swarf/chip conveyor(s); — power-operated door(s); — moveable operator cabin(s); — additional equipment for turning; — additional equipment for grinding. This document deals with all significant hazards, hazardous situations and events relevant to this type of machinery which can occur during transportation, assembly and installation, setting, operation, cleaning and maintenance, troubleshooting, dismantling or disabling according to ISO 12100, when the machinery is used as intended and under conditions of misuse which are reasonably foreseeable by the manufacturer (see Clause 4). This document presumes accessibility to the machine from all directions and specifies access conditions to operator positions. It also applies to workpiece transfer devices including transport devices for loading/unloading when they form an integral part of the machine.

This document specifies the technical safety requirements and protective measures for the design, construction and supply (including installation and dismantling, with arrangements for transport and maintenance) of: — milling machines (see 3.1.1), including machines capable of performing boring operations (see 3.1.2); — machining centres; and — transfer machines (see 3.1.3) designed for continuous production use, which are intended to cut cold metal and other non-combustible cold materials, except wood or materials with physical characteristics similar to those of wood as defined in ISO 19085‑1 and glass, stone and engineered/agglomerated materials as defined in EN 14618. This document covers the following machines (referred to as "machines" in this document): a) manually, without numerical control, operated boring and milling machines (see 3.2.1, Group 1), e.g. knee and column type milling machines (see Figures C.1 and C.2); b) manually, with limited numerical control, operated boring and milling machines (see 3.2.2, Group 2), e.g. profile and contouring milling machines (see Figures C.3 and C.4); c) numerically controlled milling machines and machining centres (see 3.2.3, Group 3), e.g. automatic milling machines and milling centres, e.g. multi-spindle milling machines, gear-milling machines (see Figures C.5 to C.7); d) transfer and special-purpose machines (see 3.2.4, Group 4), which are designed to process only pre-specified workpieces or limited range of similar workpieces by means of a predetermined sequence of machining operations and process parameters (see Figures C.8 to C.13). e) machines fitted with the following devices/facilities, whose hazards have been dealt with: — tool magazine(s); — tool changer(s); — workpiece handling mechanism(s); — powered workpiece clamping mechanism(s); — swarf/chip conveyor(s); — power-operated door(s); — moveable operator cabin(s); — additional equipment for turning; — additional equipment for grinding. This document deals with all significant hazards, hazardous situations and events relevant to this type of machinery which can occur during transportation, assembly and installation, setting, operation, cleaning and maintenance, troubleshooting, dismantling or disabling according to ISO 12100, when the machinery is used as intended and under conditions of misuse which are reasonably foreseeable by the manufacturer (see Clause 4). This document presumes accessibility to the machine from all directions and specifies access conditions to operator positions. It also applies to workpiece transfer devices including transport devices for loading/unloading when they form an integral part of the machine.

ISO 16090-1:2022 is classified under the following ICS (International Classification for Standards) categories: 13.110 - Safety of machinery; 25.080.01 - Machine tools in general. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 16090-1:2022 has the following relationships with other standards: It is inter standard links to EN ISO 16090-1:2022, ISO 14229-1:2020, ISO 16571:2024/FDAmd 1, ISO 16090-1:2017. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 16090-1:2022 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 16090-1

Second edition

2022-11

Machine tools safety — Machining

centres, milling machines, transfer

machines —

Part 1:

Safety requirements

Sécurité des machines-outils — Centres d'usinage, fraiseuses,

machines transfert —

Partie 1: Exigences de sécurité

Reference number

© ISO 2022

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting on

the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address below

or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii

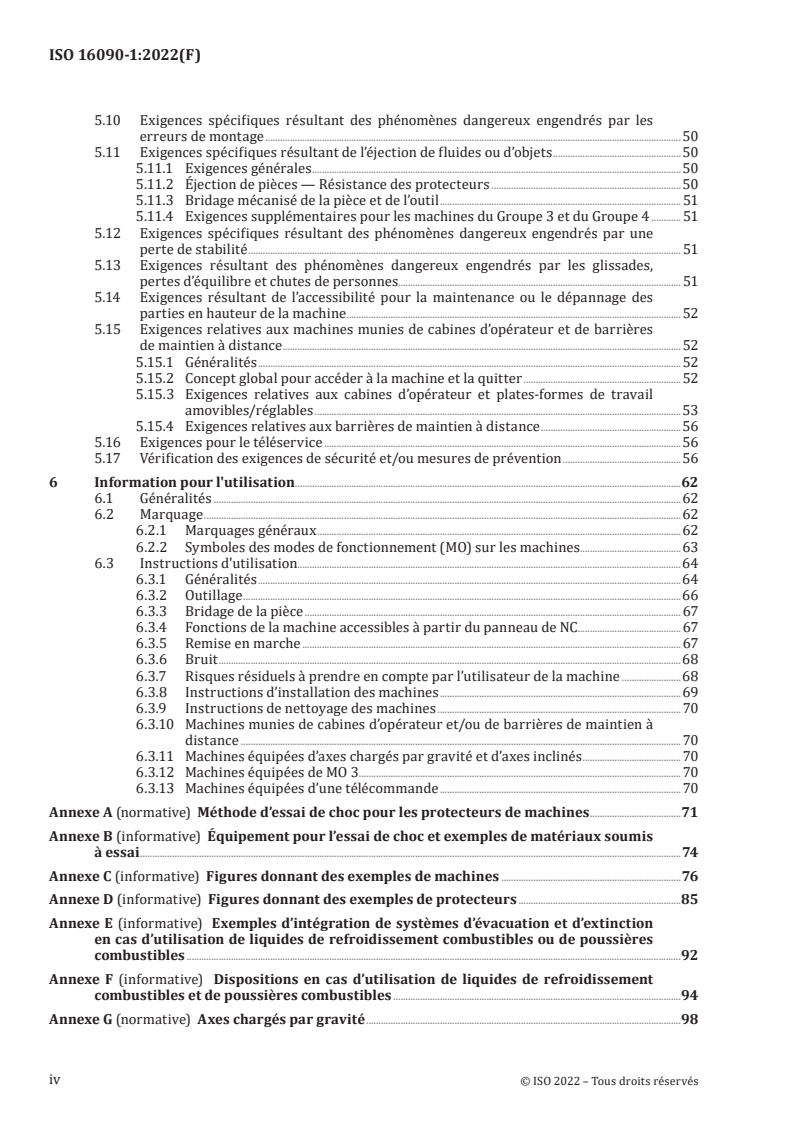

Contents Page

Foreword .v

Introduction . vi

1 Scope . 1

2 Normative references . 2

3 Terms and definitions . 4

3.1 General terms . 4

3.2 Groups of machines . 7

3.3 Parts of machines . 8

3.4 Mode of operations . 9

3.5 Maximum permissible spindle speed and feed rate. 11

4 List of significant hazards .11

4.1 General . 11

4.2 Main hazard zones . 11

4.3 Significant hazards and hazardous situations covered by this document .12

5 Safety requirements and/or protective/risk reduction measures .16

5.1 General requirements . 16

5.1.1 General . 16

5.1.2 Guards requirements . 16

5.1.3 Requirement for gravity loaded axes . 19

5.2 Specific requirements resulting from mechanical hazards . 19

5.2.1 Protective measures for Group 1 machines . 19

5.2.2 Protective measures for Group 2 machines . 19

5.2.3 Protective measures for Group 3 and Group 4 machines .20

5.2.4 Mode of operation (MO) . 21

5.2.5 Optional or additional equipment for machines .28

5.3 Specific requirements resulting from electrical hazards .36

5.4 Specific requirements resulting from noise hazards . 37

5.5 Specific requirements resulting from radiation hazards . 37

5.6 Specific requirements resulting from material or substance hazards . 37

5.6.1 Combustible coolants . 37

5.6.2 Minimum quantity lubrication (MQL) .39

5.6.3 Dry processing and combustible dust .39

5.6.4 Requirements for biological or microbiological hazards .39

5.7 Specific requirements resulting from neglect of ergonomic principles hazards .40

5.8 Specific requirements resulting from failure or disorder of the control system . 41

5.8.1 General . 41

5.8.2 Starting . 41

5.8.3 Normal stop . 42

5.8.4 Emergency stop . 42

5.8.5 Manual reset function . 42

5.8.6 Safety related parts of control system (SRP/CS) . 43

5.8.7 Monitoring rotational speed limits and limits of linear and rotary

movements.44

5.8.8 Requirements for electromagnetic compatibility of electrical equipment .44

5.9 Specific requirements resulting from failure of any power supply . 45

5.10 Specific requirements resulting from errors of fitting hazards . 45

5.11 Specific requirements resulting from ejected fluids or parts . 45

5.11.1 General requirements . 45

5.11.2 Ejection of parts — Guard strength .46

5.11.3 Power-operated workpiece and tool clamping.46

5.11.4 Additional requirements for Group 3 and Group 4 machines . 47

5.12 Specific requirements resulting from loss of stability hazards . 47

iii

5.13 Requirements resulting from slips, trips, and fall of persons hazards . 47

5.14 Requirements resulting from accessibility for maintenance or troubleshooting on

high parts of the machine . 47

5.15 Requirements for machinery with operator cabins and perimeter fencing . 47

5.15.1 General . 47

5.15.2 Overall concept for entering/leaving machinery .48

5.15.3 Requirements for moveable/adjustable operator cabins and operation

platforms .48

5.15.4 Requirements for perimeter fencing . 51

5.16 Requirements for teleservice . 51

5.17 Verification of the safety requirements and/or protective measures . 51

6 Information for use .56

6.1 General .56

6.2 Marking .56

6.2.1 General markings .56

6.2.2 Symbols of operating modes (MO) on machines . 57

6.3 Instruction for use . .58

6.3.1 General .58

6.3.2 Tooling .60

6.3.3 Workpiece clamping . 61

6.3.4 Machine functions accessible from the NC panel . 61

6.3.5 Restart . 61

6.3.6 Noise . 61

6.3.7 Residual risks to be addressed to the machinery user . 62

6.3.8 Installations instructions of machinery .63

6.3.9 Cleaning instructions of machinery .63

6.3.10 Machinery with operator cabins and/or perimeter fencing .63

6.3.11 Machinery equipped with gravity loaded axes or slant axes .63

6.3.12 Machinery equipped with MO 3 .63

6.3.13 Machinery that is telecontrol-ready.64

Annex A (normative) Impact test method for guards on machines .65

Annex B (informative) Equipment for impact test and examples of tested materials .68

Annex C (informative) Illustrative figures as examples of machines .70

Annex D (informative) Illustrative figures as examples of guards .79

Annex E (informative) Examples of the integration of exhaust and extinguishing systems

when using combustible coolants or combustible dust .86

Annex F (informative) Provisions when using combustible coolants and combustible dust .88

Annex G (normative) Gravity-loaded axes .91

Annex H (informative) Examples: Concept for leaving/returning to a cabin (control station)

at Group 3 and Group 4 machines .98

Annex I (informative) Typical demand rates of safety functions for calculations according

to Table 3 and Annex J . 100

Annex J (normative) Safety functions . 105

Annex K (normative) Noise emission measurement . 152

Bibliography .154

iv

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to

the World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT), see

www.iso.org/iso/foreword.html.

This document was prepared by Technical Committee ISO/TC 39, Machine tools, Subcommittee SC 10,

Safety, in collaboration with the European Committee for Standardization (CEN) Technical Committee

CEN/TC 143, Machine tools — Safety, in accordance with the Agreement on technical cooperation

between ISO and CEN (Vienna Agreement).

This second edition cancels and replaces the first edition (ISO 16090-1:2017), which has been

technically revised.

The main changes are as follows:

— update and addition of safety functions in Annex J,

— revision of operating modes and change of designation from MSO (mode of safe operation) to MO

(mode of operation),

— former MSO 3 (optional special mode for manual intervention under restricted operating conditions),

in the current addition referred to as MO 3 (manual intervention under restricted operating

conditions), has been revised in a way, that the usage of an enabling device is necessary in any case,

i.e. dispensing of the enabling device is no longer possible.

A list of all parts in the ISO 16090 series can be found on the ISO website.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www.iso.org/members.html.

v

Introduction

This document is a type-C standard as stated in ISO 12100.

This document is of relevance, in particular for the following stakeholder groups representing the

market players with regard to machinery safety:

— machine manufacturers (small, medium and large enterprises);

— health and safety bodies (regulators, accident prevention organisations, market surveillance, etc.).

Others can be affected by the level of machinery safety achieved with the means of the document by the

above-mentioned stakeholder groups:

— machine users/employers (small, medium and large enterprises);

— machine users/employees (e.g. trade unions, organizations for people with special needs);

— service providers, e.g. for maintenance (small, medium and large enterprises);

— consumers (in case of machinery intended for use by consumers).

The above-mentioned stakeholder groups have been given the possibility to participate at the drafting

process of this document.

The machinery concerned and the extent to which hazards, hazardous situations or hazardous events

are covered are indicated in the Scope of this document.

When requirements of this type-C standard are different from those stated in type-A or type-B

standards, the requirements of this type-C standard take precedence over the requirements of the

other standards for machines that have been designed and built according to the requirements of this

type-C standard.

Machining centres, milling machines and transfer machines present a wide range of hazards. Protection

of operators and other persons from contact with moving cutting tools, especially when being rapidly

rotated in the spindle or being swung from a tool magazine to the spindle during power-operated tool

changing, or from contact with fast–moving workpieces, is of great importance.

When power-operated mechanisms are provided for workpiece transfer, they can also create hazardous

situations during loading/unloading and workpiece alignment, clamping or releasing of the workpiece.

The significant hazards covered by this document are those listed in Clause 4. The safety requirements

and/or protective measures to prevent or minimize those hazards identified in Table 1 and procedures

for verification of these requirements or measures are found in 5.17.

Figures D.1 to D.8 are examples only and are not intended to illustrate the only interpretation of the

text.

vi

INTERNATIONAL STANDARD ISO 16090-1:2022(E)

Machine tools safety — Machining centres, milling

machines, transfer machines —

Part 1:

Safety requirements

1 Scope

This document specifies the technical safety requirements and protective measures for the design,

construction and supply (including installation and dismantling, with arrangements for transport and

maintenance) of:

— milling machines (see 3.1.1), including machines capable of performing boring operations (see

3.1.2);

— machining centres; and

— transfer machines (see 3.1.3)

designed for continuous production use, which are intended to cut cold metal and other non-

combustible cold materials, except wood or materials with physical characteristics similar to those of

wood as defined in ISO 19085-1 and glass, stone and engineered/agglomerated materials as defined in

EN 14618.

This document covers the following machines (referred to as "machines" in this document):

a) manually, without numerical control, operated boring and milling machines (see 3.2.1, Group 1),

e.g. knee and column type milling machines (see Figures C.1 and C.2);

b) manually, with limited numerical control, operated boring and milling machines (see 3.2.2,

Group 2), e.g. profile and contouring milling machines (see Figures C.3 and C.4);

c) numerically controlled milling machines and machining centres (see 3.2.3, Group 3), e.g. automatic

milling machines and milling centres, e.g. multi-spindle milling machines, gear-milling machines

(see Figures C.5 to C.7);

d) transfer and special-purpose machines (see 3.2.4, Group 4), which are designed to process only

pre-specified workpieces or limited range of similar workpieces by means of a predetermined

sequence of machining operations and process parameters (see Figures C.8 to C.13).

e) machines fitted with the following devices/facilities, whose hazards have been dealt with:

— tool magazine(s);

— tool changer(s);

— workpiece handling mechanism(s);

— powered workpiece clamping mechanism(s);

— swarf/chip conveyor(s);

— power-operated door(s);

— moveable operator cabin(s);

— additional equipment for turning;

— additional equipment for grinding.

This document deals with all significant hazards, hazardous situations and events relevant to this type

of machinery which can occur during transportation, assembly and installation, setting, operation,

cleaning and maintenance, troubleshooting, dismantling or disabling according to ISO 12100, when the

machinery is used as intended and under conditions of misuse which are reasonably foreseeable by the

manufacturer (see Clause 4).

This document presumes accessibility to the machine from all directions and specifies access conditions

to operator positions. It also applies to workpiece transfer devices including transport devices for

loading/unloading when they form an integral part of the machine.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 230-5:2000, Test code for machine tools — Part 5: Determination of the noise emission

ISO 3744:2010, Acoustics — Determination of sound power levels and sound energy levels of noise sources

using sound pressure — Engineering methods for an essentially free field over a reflecting plane

ISO 3746:2010, Acoustics — Determination of sound power levels and sound energy levels of noise sources

using sound pressure — Survey method using an enveloping measurement surface over a reflecting plane

ISO 4413:2010, Hydraulic fluid power — General rules and safety requirements for systems and their

components

ISO 4414:2010, Pneumatic fluid power — General rules and safety requirements for systems and their

components

ISO 4871:1996, Acoustics — Declaration and verification of noise emission values of machinery and

equipment

1)

ISO 9355-1:1999 , Ergonomic requirements for the design of displays and control actuators — Part 1:

Human interactions with displays and control actuators

ISO 9355-2:1999, Ergonomic requirements for the design of displays and control actuators — Part 2:

Displays

ISO 9355-3:2006, Ergonomic requirements for the design of displays and control actuators — Part 3:

Control actuators

ISO 11202:2010, Acoustics — Noise emitted by machinery and equipment — Determination of emission

sound pressure levels at a work station and at other specified positions applying approximate environmental

corrections

ISO 11204:2010, Acoustics — Noise emitted by machinery and equipment — Determination of emission

sound pressure levels at a work station and at other specified positions applying accurate environmental

corrections

ISO 12100:2010, Safety of machinery — General principles for design — Risk assessment and risk reduction

ISO 13849-1:2015, Safety of machinery — Safety-related parts of control systems — Part 1: General

principles for design

ISO 13849-2:2012, Safety of machinery — Safety-related parts of control systems — Part 2: Validation

1) Now withdrawn.

ISO 13850:2015, Safety of machinery — Emergency stop function — Principles for design

ISO 13851:2019, Safety of machinery — Two-hand control devices — Principles for design and selection

ISO 13855:2010, Safety of machinery — Positioning of safeguards with respect to the approach speeds of

parts of the human body

ISO 13856-1:2013, Safety of machinery — Pressure-sensitive protective devices — Part 1: General principles

for design and testing of pressure-sensitive mats and pressure-sensitive floors

ISO 13856-2:2013, Safety of machinery — Pressure-sensitive protective devices — Part 2: General

principles for design and testing of pressure-sensitive edges and pressure-sensitive bars

ISO 13857:2019, Safety of machinery — Safety distances to prevent hazard zones being reached by upper

and lower limbs

ISO 14118:2017, Safety of machinery — Prevention of unexpected start-up

ISO 14119:2013, Safety of machinery — Interlocking devices associated with guards — Principles for

design and selection

ISO 14120:2015, Safety of machinery — Guards — General requirements for the design and construction of

fixed and movable guards

ISO 14738:2002, Safety of machinery — Anthropometric requirements for the design of workstations at

machinery

ISO 15534-1:2000, Ergonomic design for the safety of machinery — Part 1: Principles for determining the

dimensions required for openings for whole-body access into machinery

ISO 15534-2:2000, Ergonomic design for the safety of machinery — Part 2: Principles for determining the

dimensions required for access openings

ISO 15641:2001, Milling cutters for high speed machining — Safety requirements

ISO 16156:2004, Machine-tools safety — Safety requirements for the design and construction of work

holding chucks

ISO 19353:2019, Safety of machinery — Fire prevention and fire protection

ISO 23125:2015, Machine tools — Safety — Turning machines

IEC 60204-1:2016, Safety of machinery — Electrical equipment of machines — Part 1: General requirements

IEC 60825-1:2014, Safety of laser products — Part 1: Equipment classification and requirements

IEC 61000-4-2:2008, Electromagnetic compatibility (EMC) — Part 4-2: Testing and measurement

techniques — Electrostatic discharge immunity test

IEC 61000-4-4:2012, Electromagnetic compatibility (EMC) — Part 4-4: Testing and measurement

techniques — Electrical fast transient/burst immunity test

IEC 61000-6-2:2016, Electromagnetic compatibility (EMC) — Part 6-2: Generic standards — Immunity for

industrial environments

EN 614-1+A1: 2009, Safety of machinery - Ergonomic design principles - Part 1: Terminology and general

principles

EN 1005-1+A1: 2008, Safety of machinery — Human physical performance — Part 1: Terms and definitions

EN 1005-2+A1: 2008, Safety of machinery — Human physical performance — Part 2: Manual handling of

machinery and component parts of machinery

EN 1005-3+A1: 2008, Safety of machinery - Human physical performance - Part 3: Recommended force

limits for machinery operation

EN 1005-4+A1: 2008, Safety of machinery — Human physical performance — Part 4: Evaluation of working

postures and movements in relation to machinery

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 12100 and ISO 13849-1 and

the following apply.

ISO and IEC maintain terminology databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at https:// www .electropedia .org/

3.1 General terms

3.1.1

milling machine

machine tool using geometrically defined rotary cutters to remove material in order to produce plane

or formed surfaces on a workpiece while advancing (i.e. feeding) the tool or the workpiece in a certain

direction (axis movement) or certain directions (axes movements)

3.1.2

boring machine

machine tool for boring holes in which the principal motion is a rotating cutter against a non-rotating

workpiece along a feed axis and the diameter of the hole is adjusted by a different axis which is usually

perpendicular to the feed axis

Note 1 to entry: This definition does not include machines exclusively used for drilling.

3.1.3

transfer machine

special purpose machine

machine designed to process only a pre-specified workpiece or family of workpieces, by means of a

predetermined sequence of machining operations and process parameters

3.1.4

boring operation

machining process of enlarging a hole that has already been produced (e.g. drilled or cast), by means of

a single-point cutting tool or a boring head which contains several such tools

3.1.5

numerical control

NC

automatic control of a process performed by a device that makes use of numeric data introduced while

operation is in progress

[SOURCE: ISO 2806:1994, 2.1.1]

3.1.6

computerized numerical control

CNC

realization of NC (3.1.5) using a computer to control the machine functions

[SOURCE: ISO 2806:1994, 2.1.2]

3.1.7

manual data input

MDI

mode of operation of a CNC system in which the part program is generated by inputting data manually

at the machine

3.1.8

electro-sensitive protective equipment

ESPE

assembly of devices and/or components working together for protective tripping or presence-

sensing purposes comprising a sensing device, controlling monitoring devices, output devices and all

interconnecting wiring

[SOURCE: IEC 61496-1:2012, 3.5]

3.1.9

active opto-electronic protective device

AOPD

device whose sensing function is performed by opto-electronic emitting and receiving elements

detecting the interruption of optical radiation, generated within the device, by an opaque object present

in the specified detection zone

Note 1 to entry: IEC 61496-2 gives detailed provisions on AOPD. For applications, see IEC/TS 62046.

3.1.10

pressure sensitive protective device

PSPD

sensor(s) that responds to the application of pressure, a control unit and one or more output signal

switching device(s) and equipment for detecting persons or parts of persons which generates an

appropriate signal to the control system to reduce risk to the persons detected

Note 1 to entry: ISO 13856-1, ISO 13856-2 and ISO 13856-3 give detailed provisions.

Note 2 to entry: Safety-related control system associated with the PSPD or the PSPD itself can further include a

secondary switching device, start interlock, re-start interlock, etc.

3.1.11

safe operating stop

SOS

function that prevents motor from deviating more than a defined amount from the stopped position by

providing energy to the motor to enable it to resist external forces

Note 1 to entry: The SOS function prevents the motor from deviating from the stop position by more than a

specified value. The power drive system supplies the motor with energy so that it can withstand external forces;

see also IEC 61800-5-2.

Note 2 to entry: This safety function corresponds to a controlled stop category 2 of IEC 60204-1, where torque,

speed or rotation positions are maintained and monitored.

3.1.12

safe stop 1

SS1

function which:

a) initiates and controls the motor deceleration rate within set limits to stop the motor and initiates

the STO (3.1.14) function when the motor speed is below a specified limit;

b) initiates and monitors the motor deceleration rate within set limits to stop the motor and initiates

the STO function when the motor speed is below a specified limit; or

c) initiates the motor deceleration and initiates the STO function after an application specific time

delay

Note 1 to entry: This safety function corresponds to a controlled stop in accordance with stop category 1 of

IEC 60204-1.

3.1.13

safe stop 2

SS2

function which:

a) initiates and controls the motor deceleration rate within set limits to stop the motor and initiates

the safe operating stop function when the motor speed is below a specified limit;

b) initiates and monitors the motor deceleration rate within set limits to stop the motor and initiates

the safe operating stop function when the motor speed is below a specified limit; or

c) initiates the motor deceleration and initiates the safe operating stop function after an application

specific time delay

Note 1 to entry: This safety function corresponds to a controlled stop in accordance with stop category 2 of

IEC 60204-1.

3.1.14

safe torque off

STO

function which ensures that no energy is applied to the motor that can cause rotation or motion (in the

case of a linear motor)

Note 1 to entry: The power drive system (PDS) does not provide energy to the motor which can generate torque

or force (in the case of a linear motor), see also IEC 61800-5-2:2016, 4.2.3.2.

Note 2 to entry: This safety function corresponds to an uncontrolled stop in accordance to stop category 0 of

IEC 60204-1.

Note 3 to entry: This safety function may be used where power removal is required to prevent an unexpected

start-up.

Note 4 to entry: In circumstances where external influences (e.g. falling of suspended loads) are present,

additional measures (e.g. mechanical brakes) may be necessary to prevent any hazardous situation.

Note 5 to entry: Electronic means and electric contactors are not adequate for protection against electric shock

and additional measures for isolation may be necessary.

3.1.15

direction control

positive actuation device to select and maintain a movement

Note 1 to entry: A direction control can be a soft key, touch key, push button control or a rotary type button, e.g.

for opening or closing a door or for a movement for clockwise or counter-clockwise.

3.1.16

non-combustible cold material

material, excluding wood, with PCS ≤ 3,0 MJ/kg (ISO 1716) or ΔT ≤ 50 °C and Δm ≤ 50 % and t ≤ 20 s

f

(ISO 1182), which withstand surface flame attacks and edge flame attacks with 30 s exposure time

without flame spread in excess of 150 mm vertically from the point of application of the test flame

within 60 s from the time of application (ISO 11925-2)

3.1.17

short presence

dwelling time of a person staying in the hazard zone less than an accumulated time of 1 h, but never

more than 10 min per single exposition, during an 8 h shift

3.1.18

minimum quantity lubrication

MQL

process of using a little quantity lubrication on cutting point by external spray or through-tool systems

Note 1 to entry: The amount to be used depends on the machining process and type of MQL delivery system.

Note 2 to entry: Minimum quantity lubrication is sometimes referred to as microlubrication.

3.1.19

manual reset

manual reset function

function within the SRP/CS used to restore manually one or more safety functions before restarting a

machine

Note 1 to entry: Examples are to reset light curtains, open doors, etc.

3.1.20

open guard

all possible guard positions that are not fully closed

3.1.21

teleservice

machine diagnosis (including troubleshooting), software update and telecontrol (3.1.22) from a remote

service site

3.1.22

telecontrol

control of the machine movements from a remote service site

3.1.23

emergency stop device

manually actuated control device used to initiate an emergency stop function

[SOURCE: ISO 13850:2015, 3.3]

3.2 Groups of machines

With regard to the applications and the relevant hazards, machines are subdivided into four different

groups.

3.2.1

Group 1 machine: Manually controlled boring and milling machine without numerical control

machine where axis motion is controlled by actuation of a mechanical handwheel or where powered

single-axis motion is controlled by mechanical, electrical or other means but without the capability for

programmed multiple axes movement

Note 1 to entry: For an illustration, see Figures C.1 and C.2.

3.2.2

Group 2 machine: Manually controlled boring and milling machine with limited numerical

controlled capability

machine that can be operated like a Group 1 machine by the use of mechanical or electronic handwheels

or as a machine with limited NC capabilities which are not capable of automatic program start,

automatic initiated tool change, unlimited rapid axis movement and automatic workpiece change or bar

feed system

Note 1 to entry: For an illustration, see Figures C.3 and C.4.

Note 2 to entry: This group of machines can be equipped with some or all of the features of Group 1 machines

(manual machines without NC) and a limited numeric control system (NC) that enables the machine to provide:

— a constant surface speed (CSS);

— an axis interpolation (i.e. copying/predefined profiling);

— thread cutting cycles.

3.2.3

Group 3 machine: Numerically controlled boring-, milling machine and machining centre

numerically controlled machine capable of performing programmed multiple axis movements

Note 1 to entry: For an illustration, see Figures C.5, C.6, and C.7.

Note 2 to entry: Such machines may incorporate facilities for manual control in varying degrees.

Note 3 to entry: Machining centres can accommodate different machining processes, e.g. turning, grinding, etc.

3.2.4

Group 4 machine: Numerical controlled transfer and special purpose machine

numerically controlled machine capable to process only pre-specified workpieces or family of

workpieces by means of a pre-determined sequence of machining operations

Note 1 to entry: For illustration, see Annex C, Figures C.8 to C.13 and Figures D.7 to D.8.

3.3 Parts of machines

3.3.1

station

zone which is processing in each operation of the transfer machine working cycle

also including the fixtures, units, spindle heads and other mechanisms associated with the process

performed at a particular station

Note 1 to entry: See Figures C.11, C.12 and C.13.

Note 2 to entry: Stations are normally identified by sequential numbering, e.g.:

station 1: Load station

station 2: Machining station

station 3: Gauging station

station 4: Idle station

station xx: Unload station

3.3.2

electronic handwheel

manual pulse generator

MPG

manually operated control device which initiates and maintains an axis movement by pulse generation

input to the numerical control (3.1.5) during its rotation

3.3.3

workpiece setting station

machine area in which the workpiece is loaded/unloaded

3.3.4

workpiece transfer device

unit typically found on Group 3 and Group 4 machines, which swaps the workpiece located in the work

zone with a second workpiece

Note 1 to entry: A typical workpiece transfer device is a pallet changer.

3.3.5

workpiece load/unload mechanism

mechanism that delivers workpieces to, or removes them from, the machine

3.3.6

feed axis

axis for feeding a cutting tool or a workpiece

Note 1 to entry: “Feed axis” may be driven by one or more feed drives.

3.3.7

work zone

zone where the cutting process is taking place

3.3.8

accessible hazard zone

hazard zone of a machine where a stationary standing position with access for the whole body is

required with its intended use (e.g. accessible work zone)

3.3.9

spindle

drive system for rotating a cutting tool (tool spindle)

3.3.10

workholding spindle

drive system for rotating a workpiece

3.3.11

counter spindle

spindle which is constructed of two workholding spindles facing each other and those spindles can be

rotated synchronously

Note 1 to entry: The counter spindle is a component within the machine which is arranged opposite the main

spindle. It allows two-sided machining of a workpiece in which the workpiece is transferred from the main

spindle to the counter spindle. The counter spindle moves on the same guideways as the main spindle.

3.4 Mode of operations

3.4.1

mode of operation

MO

provides a defined amount of machine functions under predefined protective measures

Note 1 to entry: Mode of operation is not a function itself. The functions summarized under the term mode of

operation can only be used when that particular mode of operation has been activated.

Note 2 to entry: See Clause 5 for safety requirements and measures relating to modes of operation.

3.4.2

mode of operation selection system

MO selection system

facility for manual selection of the machine mode of operation, to which only an authorized group of

persons have access

3.4.2.1

mode of operation access device

MO access device

facility which limits access to an authorized group of persons and prevents accidental or abusive

actuation of th

...

INTERNATIONAL ISO

STANDARD 16090-1

Second edition

2022-11

Corrected version

2023-10

Machine tools safety — Machining

centres, milling machines, transfer

machines —

Part 1:

Safety requirements

Sécurité des machines-outils — Centres d'usinage, fraiseuses,

machines transfert —

Partie 1: Exigences de sécurité

Reference number

© ISO 2022

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting on

the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address below

or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii

Contents Page

Foreword .v

Introduction . vi

1 Scope . 1

2 Normative references . 2

3 Terms and definitions . 4

3.1 General terms . 4

3.2 Groups of machines . 7

3.3 Parts of machines . 8

3.4 Mode of operations . 9

3.5 Maximum permissible spindle speed and feed rate. 11

4 List of significant hazards .11

4.1 General . 11

4.2 Main hazard zones . 11

4.3 Significant hazards and hazardous situations covered by this document .12

5 Safety requirements and/or protective/risk reduction measures .16

5.1 General requirements . 16

5.1.1 General . 16

5.1.2 Guards requirements . 16

5.1.3 Requirement for gravity loaded axes . 19

5.2 Specific requirements resulting from mechanical hazards . 19

5.2.1 Protective measures for Group 1 machines . 19

5.2.2 Protective measures for Group 2 machines . 19

5.2.3 Protective measures for Group 3 and Group 4 machines .20

5.2.4 Mode of operation (MO) . 21

5.2.5 Optional or additional equipment for machines .28

5.3 Specific requirements resulting from electrical hazards .36

5.4 Specific requirements resulting from noise hazards . 37

5.5 Specific requirements resulting from radiation hazards . 37

5.6 Specific requirements resulting from material or substance hazards . 37

5.6.1 Combustible coolants . 37

5.6.2 Minimum quantity lubrication (MQL) .39

5.6.3 Dry processing and combustible dust .39

5.6.4 Requirements for biological or microbiological hazards .39

5.7 Specific requirements resulting from neglect of ergonomic principles hazards .40

5.8 Specific requirements resulting from failure or disorder of the control system . 41

5.8.1 General . 41

5.8.2 Starting . 41

5.8.3 Normal stop . 42

5.8.4 Emergency stop . 42

5.8.5 Manual reset function . 42

5.8.6 Safety related parts of control system (SRP/CS) . 43

5.8.7 Monitoring rotational speed limits and limits of linear and rotary

movements.44

5.8.8 Requirements for electromagnetic compatibility of electrical equipment .44

5.9 Specific requirements resulting from failure of any power supply . 45

5.10 Specific requirements resulting from errors of fitting hazards . 45

5.11 Specific requirements resulting from ejected fluids or parts . 45

5.11.1 General requirements . 45

5.11.2 Ejection of parts — Guard strength .46

5.11.3 Power-operated workpiece and tool clamping.46

5.11.4 Additional requirements for Group 3 and Group 4 machines . 47

5.12 Specific requirements resulting from loss of stability hazards . 47

iii

5.13 Requirements resulting from slips, trips, and fall of persons hazards . 47

5.14 Requirements resulting from accessibility for maintenance or troubleshooting on

high parts of the machine . 47

5.15 Requirements for machinery with operator cabins and perimeter fencing . 47

5.15.1 General . 47

5.15.2 Overall concept for entering/leaving machinery .48

5.15.3 Requirements for moveable/adjustable operator cabins and operation

platforms .48

5.15.4 Requirements for perimeter fencing . 51

5.16 Requirements for teleservice . 51

5.17 Verification of the safety requirements and/or protective measures . 51

6 Information for use .56

6.1 General .56

6.2 Marking .56

6.2.1 General markings .56

6.2.2 Symbols of operating modes (MO) on machines . 57

6.3 Instruction for use . .58

6.3.1 General .58

6.3.2 Tooling .60

6.3.3 Workpiece clamping . 61

6.3.4 Machine functions accessible from the NC panel . 61

6.3.5 Restart . 61

6.3.6 Noise . 61

6.3.7 Residual risks to be addressed to the machinery user . 62

6.3.8 Installations instructions of machinery .63

6.3.9 Cleaning instructions of machinery .63

6.3.10 Machinery with operator cabins and/or perimeter fencing .63

6.3.11 Machinery equipped with gravity loaded axes or slant axes .63

6.3.12 Machinery equipped with MO 3 .63

6.3.13 Machinery that is telecontrol-ready.64

Annex A (normative) Impact test method for guards on machines .65

Annex B (informative) Equipment for impact test and examples of tested materials .68

Annex C (informative) Illustrative figures as examples of machines .70

Annex D (informative) Illustrative figures as examples of guards .79

Annex E (informative) Examples of the integration of exhaust and extinguishing systems

when using combustible coolants or combustible dust .86

Annex F (informative) Provisions when using combustible coolants and combustible dust .88

Annex G (normative) Gravity-loaded axes .91

Annex H (informative) Examples: Concept for leaving/returning to a cabin (control station)

at Group 3 and Group 4 machines .98

Annex I (informative) Typical demand rates of safety functions for calculations according

to Table 3 and Annex J . 100

Annex J (normative) Safety functions . 105

Annex K (normative) Noise emission measurement . 152

Bibliography .154

iv

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to

the World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT), see

www.iso.org/iso/foreword.html.

This document was prepared by Technical Committee ISO/TC 39, Machine tools, Subcommittee SC 10,

Safety, in collaboration with the European Committee for Standardization (CEN) Technical Committee

CEN/TC 143, Machine tools — Safety, in accordance with the Agreement on technical cooperation

between ISO and CEN (Vienna Agreement).

This second edition cancels and replaces the first edition (ISO 16090-1:2017), which has been

technically revised.

The main changes are as follows:

— update and addition of safety functions in Annex J,

— revision of operating modes and change of designation from MSO (mode of safe operation) to MO

(mode of operation),

— former MSO 3 (optional special mode for manual intervention under restricted operating conditions),

in the current addition referred to as MO 3 (manual intervention under restricted operating

conditions), has been revised in a way, that the usage of an enabling device is necessary in any case,

i.e. dispensing of the enabling device is no longer possible.

A list of all parts in the ISO 16090 series can be found on the ISO website.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www.iso.org/members.html.

This corrected version of ISO 16090-1:2022 incorporates the following corrections:

— Figure 2 has been modified so that the measurement Y is taken from the lower part of the moving

band and not from the centre of the axis of the roller.

v

Introduction

This document is a type-C standard as stated in ISO 12100.

This document is of relevance, in particular for the following stakeholder groups representing the

market players with regard to machinery safety:

— machine manufacturers (small, medium and large enterprises);

— health and safety bodies (regulators, accident prevention organisations, market surveillance, etc.).

Others can be affected by the level of machinery safety achieved with the means of the document by the

above-mentioned stakeholder groups:

— machine users/employers (small, medium and large enterprises);

— machine users/employees (e.g. trade unions, organizations for people with special needs);

— service providers, e.g. for maintenance (small, medium and large enterprises);

— consumers (in case of machinery intended for use by consumers).

The above-mentioned stakeholder groups have been given the possibility to participate at the drafting

process of this document.

The machinery concerned and the extent to which hazards, hazardous situations or hazardous events

are covered are indicated in the Scope of this document.

When requirements of this type-C standard are different from those stated in type-A or type-B

standards, the requirements of this type-C standard take precedence over the requirements of the

other standards for machines that have been designed and built according to the requirements of this

type-C standard.

Machining centres, milling machines and transfer machines present a wide range of hazards. Protection

of operators and other persons from contact with moving cutting tools, especially when being rapidly

rotated in the spindle or being swung from a tool magazine to the spindle during power-operated tool

changing, or from contact with fast–moving workpieces, is of great importance.

When power-operated mechanisms are provided for workpiece transfer, they can also create hazardous

situations during loading/unloading and workpiece alignment, clamping or releasing of the workpiece.

The significant hazards covered by this document are those listed in Clause 4. The safety requirements

and/or protective measures to prevent or minimize those hazards identified in Table 1 and procedures

for verification of these requirements or measures are found in 5.17.

Figures D.1 to D.8 are examples only and are not intended to illustrate the only interpretation of the

text.

vi

INTERNATIONAL STANDARD ISO 16090-1:2022(E)

Machine tools safety — Machining centres, milling

machines, transfer machines —

Part 1:

Safety requirements

1 Scope

This document specifies the technical safety requirements and protective measures for the design,

construction and supply (including installation and dismantling, with arrangements for transport and

maintenance) of:

— milling machines (see 3.1.1), including machines capable of performing boring operations (see

3.1.2);

— machining centres; and

— transfer machines (see 3.1.3)

designed for continuous production use, which are intended to cut cold metal and other non-

combustible cold materials, except wood or materials with physical characteristics similar to those of

wood as defined in ISO 19085-1 and glass, stone and engineered/agglomerated materials as defined in

EN 14618.

This document covers the following machines (referred to as "machines" in this document):

a) manually, without numerical control, operated boring and milling machines (see 3.2.1, Group 1),

e.g. knee and column type milling machines (see Figures C.1 and C.2);

b) manually, with limited numerical control, operated boring and milling machines (see 3.2.2,

Group 2), e.g. profile and contouring milling machines (see Figures C.3 and C.4);

c) numerically controlled milling machines and machining centres (see 3.2.3, Group 3), e.g. automatic

milling machines and milling centres, e.g. multi-spindle milling machines, gear-milling machines

(see Figures C.5 to C.7);

d) transfer and special-purpose machines (see 3.2.4, Group 4), which are designed to process only

pre-specified workpieces or limited range of similar workpieces by means of a predetermined

sequence of machining operations and process parameters (see Figures C.8 to C.13).

e) machines fitted with the following devices/facilities, whose hazards have been dealt with:

— tool magazine(s);

— tool changer(s);

— workpiece handling mechanism(s);

— powered workpiece clamping mechanism(s);

— swarf/chip conveyor(s);

— power-operated door(s);

— moveable operator cabin(s);

— additional equipment for turning;

— additional equipment for grinding.

This document deals with all significant hazards, hazardous situations and events relevant to this type

of machinery which can occur during transportation, assembly and installation, setting, operation,

cleaning and maintenance, troubleshooting, dismantling or disabling according to ISO 12100, when the

machinery is used as intended and under conditions of misuse which are reasonably foreseeable by the

manufacturer (see Clause 4).

This document presumes accessibility to the machine from all directions and specifies access conditions

to operator positions. It also applies to workpiece transfer devices including transport devices for

loading/unloading when they form an integral part of the machine.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 230-5:2000, Test code for machine tools — Part 5: Determination of the noise emission

ISO 3744:2010, Acoustics — Determination of sound power levels and sound energy levels of noise sources

using sound pressure — Engineering methods for an essentially free field over a reflecting plane

ISO 3746:2010, Acoustics — Determination of sound power levels and sound energy levels of noise sources

using sound pressure — Survey method using an enveloping measurement surface over a reflecting plane

ISO 4413:2010, Hydraulic fluid power — General rules and safety requirements for systems and their

components

ISO 4414:2010, Pneumatic fluid power — General rules and safety requirements for systems and their

components

ISO 4871:1996, Acoustics — Declaration and verification of noise emission values of machinery and

equipment

1)

ISO 9355-1:1999 , Ergonomic requirements for the design of displays and control actuators — Part 1:

Human interactions with displays and control actuators

ISO 9355-2:1999, Ergonomic requirements for the design of displays and control actuators — Part 2:

Displays

ISO 9355-3:2006, Ergonomic requirements for the design of displays and control actuators — Part 3:

Control actuators

ISO 11202:2010, Acoustics — Noise emitted by machinery and equipment — Determination of emission

sound pressure levels at a work station and at other specified positions applying approximate environmental

corrections

ISO 11204:2010, Acoustics — Noise emitted by machinery and equipment — Determination of emission

sound pressure levels at a work station and at other specified positions applying accurate environmental

corrections

ISO 12100:2010, Safety of machinery — General principles for design — Risk assessment and risk reduction

ISO 13849-1:2015, Safety of machinery — Safety-related parts of control systems — Part 1: General

principles for design

ISO 13849-2:2012, Safety of machinery — Safety-related parts of control systems — Part 2: Validation

1) Now withdrawn.

ISO 13850:2015, Safety of machinery — Emergency stop function — Principles for design

ISO 13851:2019, Safety of machinery — Two-hand control devices — Principles for design and selection

ISO 13855:2010, Safety of machinery — Positioning of safeguards with respect to the approach speeds of

parts of the human body

ISO 13856-1:2013, Safety of machinery — Pressure-sensitive protective devices — Part 1: General principles

for design and testing of pressure-sensitive mats and pressure-sensitive floors

ISO 13856-2:2013, Safety of machinery — Pressure-sensitive protective devices — Part 2: General

principles for design and testing of pressure-sensitive edges and pressure-sensitive bars

ISO 13857:2019, Safety of machinery — Safety distances to prevent hazard zones being reached by upper

and lower limbs

ISO 14118:2017, Safety of machinery — Prevention of unexpected start-up

ISO 14119:2013, Safety of machinery — Interlocking devices associated with guards — Principles for

design and selection

ISO 14120:2015, Safety of machinery — Guards — General requirements for the design and construction of

fixed and movable guards

ISO 14738:2002, Safety of machinery — Anthropometric requirements for the design of workstations at

machinery

ISO 15534-1:2000, Ergonomic design for the safety of machinery — Part 1: Principles for determining the

dimensions required for openings for whole-body access into machinery

ISO 15534-2:2000, Ergonomic design for the safety of machinery — Part 2: Principles for determining the

dimensions required for access openings

ISO 15641:2001, Milling cutters for high speed machining — Safety requirements

ISO 16156:2004, Machine-tools safety — Safety requirements for the design and construction of work

holding chucks

ISO 19353:2019, Safety of machinery — Fire prevention and fire protection

ISO 23125:2015, Machine tools — Safety — Turning machines

IEC 60204-1:2016, Safety of machinery — Electrical equipment of machines — Part 1: General requirements

IEC 60825-1:2014, Safety of laser products — Part 1: Equipment classification and requirements

IEC 61000-4-2:2008, Electromagnetic compatibility (EMC) — Part 4-2: Testing and measurement

techniques — Electrostatic discharge immunity test

IEC 61000-4-4:2012, Electromagnetic compatibility (EMC) — Part 4-4: Testing and measurement

techniques — Electrical fast transient/burst immunity test

IEC 61000-6-2:2016, Electromagnetic compatibility (EMC) — Part 6-2: Generic standards — Immunity for

industrial environments

EN 614-1+A1: 2009, Safety of machinery - Ergonomic design principles - Part 1: Terminology and general

principles

EN 1005-1+A1: 2008, Safety of machinery — Human physical performance — Part 1: Terms and definitions

EN 1005-2+A1: 2008, Safety of machinery — Human physical performance — Part 2: Manual handling of

machinery and component parts of machinery

EN 1005-3+A1: 2008, Safety of machinery - Human physical performance - Part 3: Recommended force

limits for machinery operation

EN 1005-4+A1: 2008, Safety of machinery — Human physical performance — Part 4: Evaluation of working

postures and movements in relation to machinery

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 12100 and ISO 13849-1 and

the following apply.

ISO and IEC maintain terminology databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at https:// www .electropedia .org/

3.1 General terms

3.1.1

milling machine

machine tool using geometrically defined rotary cutters to remove material in order to produce plane

or formed surfaces on a workpiece while advancing (i.e. feeding) the tool or the workpiece in a certain

direction (axis movement) or certain directions (axes movements)

3.1.2

boring machine

machine tool for boring holes in which the principal motion is a rotating cutter against a non-rotating

workpiece along a feed axis and the diameter of the hole is adjusted by a different axis which is usually

perpendicular to the feed axis

Note 1 to entry: This definition does not include machines exclusively used for drilling.

3.1.3

transfer machine

special purpose machine

machine designed to process only a pre-specified workpiece or family of workpieces, by means of a

predetermined sequence of machining operations and process parameters

3.1.4

boring operation

machining process of enlarging a hole that has already been produced (e.g. drilled or cast), by means of

a single-point cutting tool or a boring head which contains several such tools

3.1.5

numerical control

NC

automatic control of a process performed by a device that makes use of numeric data introduced while

operation is in progress

[SOURCE: ISO 2806:1994, 2.1.1]

3.1.6

computerized numerical control

CNC

realization of NC (3.1.5) using a computer to control the machine functions

[SOURCE: ISO 2806:1994, 2.1.2]

3.1.7

manual data input

MDI

mode of operation of a CNC system in which the part program is generated by inputting data manually

at the machine

3.1.8

electro-sensitive protective equipment

ESPE

assembly of devices and/or components working together for protective tripping or presence-

sensing purposes comprising a sensing device, controlling monitoring devices, output devices and all

interconnecting wiring

[SOURCE: IEC 61496-1:2012, 3.5]

3.1.9

active opto-electronic protective device

AOPD

device whose sensing function is performed by opto-electronic emitting and receiving elements

detecting the interruption of optical radiation, generated within the device, by an opaque object present

in the specified detection zone

Note 1 to entry: IEC 61496-2 gives detailed provisions on AOPD. For applications, see IEC/TS 62046.

3.1.10

pressure sensitive protective device

PSPD

sensor(s) that responds to the application of pressure, a control unit and one or more output signal

switching device(s) and equipment for detecting persons or parts of persons which generates an

appropriate signal to the control system to reduce risk to the persons detected

Note 1 to entry: ISO 13856-1, ISO 13856-2 and ISO 13856-3 give detailed provisions.

Note 2 to entry: Safety-related control system associated with the PSPD or the PSPD itself can further include a

secondary switching device, start interlock, re-start interlock, etc.

3.1.11

safe operating stop

SOS

function that prevents motor from deviating more than a defined amount from the stopped position by

providing energy to the motor to enable it to resist external forces

Note 1 to entry: The SOS function prevents the motor from deviating from the stop position by more than a

specified value. The power drive system supplies the motor with energy so that it can withstand external forces;

see also IEC 61800-5-2.

Note 2 to entry: This safety function corresponds to a controlled stop category 2 of IEC 60204-1, where torque,

speed or rotation positions are maintained and monitored.

3.1.12

safe stop 1

SS1

function which:

a) initiates and controls the motor deceleration rate within set limits to stop the motor and initiates