ISO 11140-1:2005

(Main)Sterilization of health care products - Chemical indicators - Part 1: General requirements

Sterilization of health care products - Chemical indicators - Part 1: General requirements

ISO 11140-1:2005 specifies general requirements and test methods for indicators that show exposure to sterilization processes by means of physical and/or chemical change of substances, and which are used to monitor the attainment of one or more of the variables required for a sterilization process. They are not dependent for their action on the presence or absence of a living organism. The requirements and test methods of ISO 11140-1:2005 apply to all indicators specified in subsequent parts of ISO 11140, unless the requirement is modified or added to by a subsequent part, in which case the requirement of that particular part will apply.

Stérilisation des produits de santé — Indicateurs chimiques — Partie 1: Exigences générales

L'ISO 11140-1:2005 spécifie les exigences générales et les modes opératoires d'essai relatifs aux indicateurs exposés à des procédés de stérilisation par modification des substances de nature physique et/ou chimique, qui sont utilisés pour contrôler l'acquisition d'un ou plusieurs paramètre(s) requis pour un procédé de stérilisation. Ils ne dépendent pas de leur action en présence ou en l'absence d'un organisme vivant. Les exigences et les méthodes d'essai de la présente partie de l'ISO 11140 s'appliquent à tous les indicateurs spécifiés dans les parties suivantes de l'ISO 11140, sauf en cas de modification de l'exigence ou ajout de celle-ci dans une partie suivante, auquel cas l'exigence de cette partie spécifique s'appliquera.

General Information

Relations

Frequently Asked Questions

ISO 11140-1:2005 is a standard published by the International Organization for Standardization (ISO). Its full title is "Sterilization of health care products - Chemical indicators - Part 1: General requirements". This standard covers: ISO 11140-1:2005 specifies general requirements and test methods for indicators that show exposure to sterilization processes by means of physical and/or chemical change of substances, and which are used to monitor the attainment of one or more of the variables required for a sterilization process. They are not dependent for their action on the presence or absence of a living organism. The requirements and test methods of ISO 11140-1:2005 apply to all indicators specified in subsequent parts of ISO 11140, unless the requirement is modified or added to by a subsequent part, in which case the requirement of that particular part will apply.

ISO 11140-1:2005 specifies general requirements and test methods for indicators that show exposure to sterilization processes by means of physical and/or chemical change of substances, and which are used to monitor the attainment of one or more of the variables required for a sterilization process. They are not dependent for their action on the presence or absence of a living organism. The requirements and test methods of ISO 11140-1:2005 apply to all indicators specified in subsequent parts of ISO 11140, unless the requirement is modified or added to by a subsequent part, in which case the requirement of that particular part will apply.

ISO 11140-1:2005 is classified under the following ICS (International Classification for Standards) categories: 11.080.01 - Sterilization and disinfection in general. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 11140-1:2005 has the following relationships with other standards: It is inter standard links to ISO 9863-2:1996, ISO 9117-5:2012, ISO 11140-1:2014, ISO 11140-1:1995, ISO 11140-1:1995/Amd 1:1998. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

You can purchase ISO 11140-1:2005 directly from iTeh Standards. The document is available in PDF format and is delivered instantly after payment. Add the standard to your cart and complete the secure checkout process. iTeh Standards is an authorized distributor of ISO standards.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 11140-1

Second edition

2005-07-15

Sterilization of health care products —

Chemical indicators —

Part 1:

General requirements

Stérilisation des produits de santé — Indicateurs chimiques —

Partie 1: Exigences générales

Reference number

©

ISO 2005

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2005

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2005 – All rights reserved

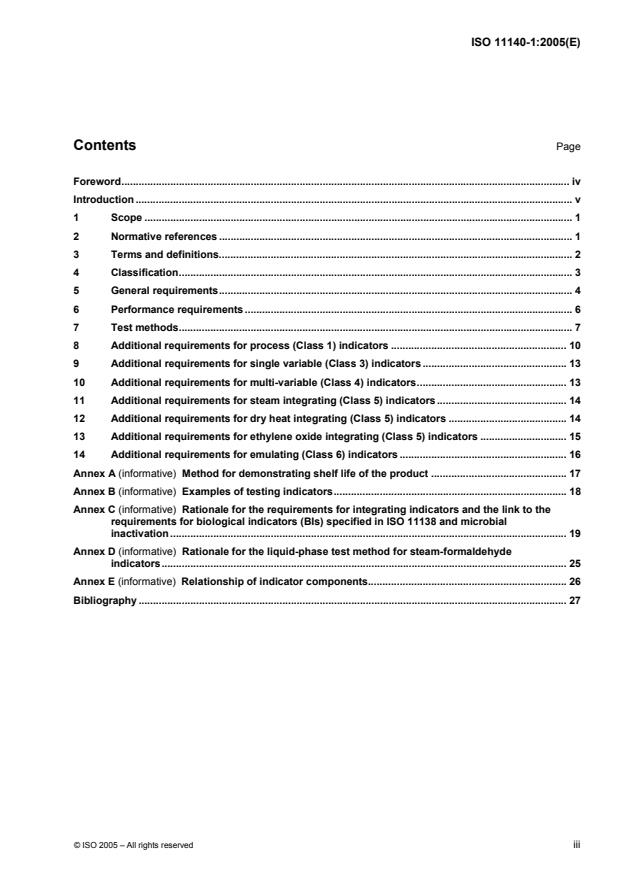

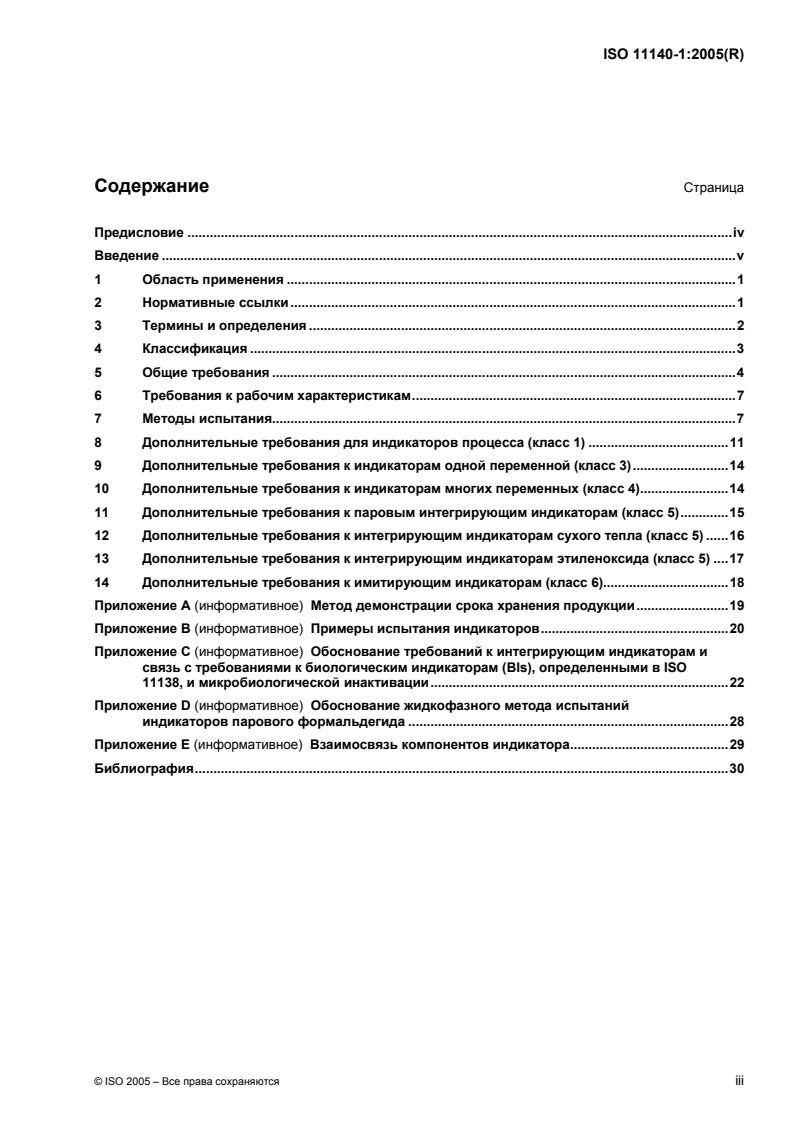

Contents Page

Foreword. iv

Introduction . v

1 Scope . 1

2 Normative references . 1

3 Terms and definitions. 2

4 Classification. 3

5 General requirements. 4

6 Performance requirements . 6

7 Test methods. 7

8 Additional requirements for process (Class 1) indicators . 10

9 Additional requirements for single variable (Class 3) indicators . 13

10 Additional requirements for multi-variable (Class 4) indicators. 13

11 Additional requirements for steam integrating (Class 5) indicators . 14

12 Additional requirements for dry heat integrating (Class 5) indicators . 14

13 Additional requirements for ethylene oxide integrating (Class 5) indicators . 15

14 Additional requirements for emulating (Class 6) indicators . 16

Annex A (informative) Method for demonstrating shelf life of the product . 17

Annex B (informative) Examples of testing indicators. 18

Annex C (informative) Rationale for the requirements for integrating indicators and the link to the

requirements for biological indicators (BIs) specified in ISO 11138 and microbial

inactivation . 19

Annex D (informative) Rationale for the liquid-phase test method for steam-formaldehyde

indicators. 25

Annex E (informative) Relationship of indicator components. 26

Bibliography . 27

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 11140-1 was prepared by Technical Committee ISO/TC 198, Sterilization of health care products.

This second edition cancels and replaces the first edition (ISO 11140-1:1995 and

ISO 11140-1:1995/Amd.1:1998), which has been technically revised.

ISO 11140 consists of the following parts, under the general title Sterilization of health care products —

Chemical indicators:

Part 1: General requirements

Part 2: Test equipment and methods

Part 3: Class 2 indicators for steam penetration test sheets

Part 4: Class 2 indicators for steam penetration test packs

Part 5: Class 2 indicators for air removal test sheets and packs

NOTE ISO 11140-2 is to be replaced by ISO 18472, Sterilization of health care products — Biological and chemical

indicators — Test equipment.

iv © ISO 2005 – All rights reserved

Introduction

This part of ISO 11140 specifies performance requirements and/or test methods for chemical indicators

intended for use with sterilization processes employing steam, dry heat, ethylene oxide, γ or β radiation,

steam-formaldehyde or vaporized hydrogen peroxide.

Additional requirements for indicators intended for use with other sterilization methods (e.g. other forms of

moist heat sterilization) are not specifically provided in this part of ISO 11140, however, the general

requirements will apply.

The requirements for specific test indicators (e.g. Bowie-Dick test indicators) are covered in other parts of

ISO 11140.

Standards for sterilizers and for the validation and process control of sterilization, describe performance tests

for sterilizers and methods of validation and routine control, respectively.

This part of ISO 11140 is intended for manufacturers of chemical indicators and specifies the general

requirements for chemical indicators. Subsequent parts of this International Standard specify the particular

requirements for chemical indicators for particular applications and for defined tests of particular sterilization

processes used in health care, including industry. The use of the indicators specified in this part of ISO 11140

are described in ISO 15882, EN 285, ISO 11135 and ISO 17665.

Resistometers (see ISO 18472) are used to characterize the performance of the chemical indicators described

in this part of ISO 11140. Resistometers allow for precise variation of the specific test conditions and cycle

sequences in order to produce controlled physical studies. Resistometers differ from conventional sterilizers;

therefore, if conventional sterilizers are used to attempt to duplicate resistometer conditions, erroneous and/or

misleading results may occur.

INTERNATIONAL STANDARD ISO 11140-1:2005(E)

Sterilization of health care products — Chemical indicators —

Part 1:

General requirements

WARNING — The use of this part of ISO 11140 may involve hazardous materials, operations and

equipment. This part of ISO 11140 does not purport to address to all the safety problems associated

with its use. It is the responsibility of the user of this part of ISO 11140 to establish appropriate safety

and health practise and determine the applicability of regulatory limitations prior to use.

1 Scope

1.1 This part of ISO 11140 specifies general requirements and test methods for indicators that show

exposure to sterilization processes by means of physical and/or chemical change of substances, and which

are used to monitor the attainment of one or more of the variables required for a sterilization process. They

are not dependent for their action on the presence or absence of a living organism.

NOTE Biological test systems are regarded as those tests which are dependent for their interpretation on the

demonstration of the viability of an organism. Test systems of this type are considered in the ISO 11138 series for

biological indicators (BIs).

1.2 The requirements and test methods of this part of ISO 11140 apply to all indicators specified in

subsequent parts of ISO 11140, unless the requirement is modified or added to by a subsequent part, in which

case the requirement of that particular part will apply.

Relevant test equipment is described in ISO 18472.

NOTE Additional requirements for specific test indicators (Class 2 indicators) are given in ISO 11140-3, ISO 11140-4

and ISO 11140-5.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 8601, Data elements and interchange formats — Information interchange — Representation of dates and

times

ISO 11138 (all parts), Sterilization of health care products — Biological indicator systems

ISO 11607, Packaging for terminally sterilized medical devices

1)

ISO 18472 , Sterilization of health care products — Biological and chemical indicators — Test equipment

1) To be published.

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

3.1

bleed

lateral migration of the indicator agent beyond the margins within which the indicator agent was applied

3.2

critical variable

parameters identified as being essential to the sterilization process (and requiring monitoring)

3.3

endpoint

point of the observed change as defined by the manufacturer occurring after the indicator has been exposed

to specified stated values

3.4

graduated response

progressive observable change occurring on exposure to one or more process variables allowing assessment

of the level achieved

3.5

indicator

combination of the indicator agent and its substrate in the final form in which it is intended to be used (see

Annex E)

NOTE An indicator system in combination with a specific test load is also termed an indicator.

3.6

indicator agent/indicator reagent

active substance(s) or combination of substances (see Annex E)

3.7

indicator system

combination of the indicator agent and its substrate subsequently intended to be used in combination with a

specific test load

3.8

off-set

transfer of indicator agent to a material in intimate contact with the surface of the indicator

3.9

parameter

specified value for a process variable

3.10

penetration

migration of the indicator agent through the substrate to the surface opposite the one to which the indicator

agent was applied

3.11

saturated steam

water vapour in a state of equilibrium between condensation and evaporation

2 © ISO 2005 – All rights reserved

3.12

stated value

SV

value or values of a critical variable at which the indicator is designed to reach its endpoint as defined by the

manufacturer

3.13

substrate

carrier or support material onto which the indicator is applied (see Annex E)

3.14

variable

condition within a sterilization process, changes that alter microbicidal effectiveness

3.15

visible change

change defined by the manufacturer, which can be seen in the indicator after exposure to one or more critical

variables of the process

NOTE Visible change is used to describe the response of Class 1 process indicators.

4 Classification

4.1 General

In subsequent parts of ISO 11140, indicators are classified by their intended use. The chemical indicators

described in this part of ISO 11140 are classified into six groups. The chemical indicators within each of these

classifications are further subdivided by the sterilization process for which they are designed to be used. The

classification structure used is solely to denote the characteristics and intended use of each type of indicator

when used as defined by the manufacturer. This classification has no hierarchical significance.

4.2 Class 1: process indicators

Process indicators are intended for use with individual units (e.g. packs, containers) to indicate that the unit

has been directly exposed to the sterilization process and to distinguish between processed and unprocessed

units. They shall be designed to react to one or more of the critical process variables (see Tables 1 to 6).

4.3 Class 2: indicators for use in specific tests

Class 2 indicators are intended for use in specific test procedures as defined in relevant sterilizer/sterilization

standards.

NOTE The requirements for specific test indicators (Class 2 indicators) are provided in other parts of ISO 11140.

4.4 Class 3: single variable indicators

A single variable indicator shall be designed to react to one of the critical variables (see 5.2) and is intended to

indicate exposure to a sterilization process at a stated value (SV) of the chosen variable (see 5.7 and 5.8).

4.5 Class 4: multi-variable indicators

A multi-variable indicator shall be designed to react to two or more of the critical variables (see 5.2) and is

intended to indicate exposure to a sterilization cycle at SVs of the chosen variables (see 5.7 and 5.8).

4.6 Class 5: integrating indicators

Integrating indicators shall be designed to react to all critical variables. The SVs are generated to be

equivalent to, or exceed the performance requirements given in the ISO 11138 series for BIs (see Clauses 11,

12 and 13).

4.7 Class 6: emulating indicators

Emulating indicators are cycle verification indicators which shall be designed to react to all critical variables for

specified sterilization cycles. The SVs are generated from the critical variables of the specified sterilization

process.

5 General requirements

5.1 The requirements given in this clause shall apply to all indicators unless specifically excluded or

amended in a subsequent clause or part of ISO 11140.

5.2 For the different sterilization processes, the following variables are defined as being critical:

• STEAM Time, temperature and water (as delivered by saturated steam)

• DRY HEAT Time and temperature

• ETHYLENE OXIDE Time, temperature, relative humidity and ethylene oxide (EO)

concentration

• IRRADIATION Total absorbed dose

• STEAM-FORMALDEHYDE Time, temperature, water (as delivered by saturated steam) and

formaldehyde concentration

• VAPOURIZED Time, temperature, hydrogen peroxide concentration, and, if applicable,

HYDROGEN PEROXIDE plasma

5.3 The manufacturer shall establish, document and maintain a formal quality system to cover all

operations required by this part of ISO 11140.

NOTE ISO 9001 and ISO 13485 describe requirements for quality systems for design, manufacture and testing.

5.4 Each indicator shall be clearly marked with the type of process for which it is intended to be used

(see 5.6 and 5.7), with the the class of indicator (see Clause 4), and for Class 3, 4, 5 and 6 indicators, with the

the SVs.

Where the size or format of the indicator does not permit this information to be stated in a font of 6 characters

per centimetre or larger, the information shall be provided on the label and/or instructions for use.

5.5 The indicator shall comply with the requirements of this part of ISO 11140 for the duration of the shelf

life as specified by the manufacturer (see Annex A).

4 © ISO 2005 – All rights reserved

5.6 Abbreviated descriptions of the process shall be in accordance with the following symbols:

STEAM

all steam sterilization processes

DRY

all dry heat sterilization processes

EO

all ethylene oxide sterilization processes

IRRAD

all ionizing radiation sterilization processes

FORM

all steam/formaldehyde sterilization processes

VH2O2

all vaporized hydrogen peroxide sterilization processes

These descriptions are symbols and should not be translated.

5.7 If the indicator is designed for use in specific sterilization cycles, this information shall be stated or

coded on the indicator, e.g.

STEAM

121 °C 15 min

(See 3.12 and 5.6.)

5.8 Each package of indicators or the technical information leaflet supplied with the package shall provide

the following information:

a) the change that is intended to occur; and for colour change indicators where the colour change cannot be

adequately described, samples of the expected colour range for both changed and unchanged indicators;

b) the critical variable(s) to which the indicator will respond, and where applicable, their SVs;

c) the class (see Clause 4), process (see 5.6) and intended use (see 5.7) for which the indicator is

designed;

d) the storage conditions, before and after use;

e) the expiry date, or the manufacturing date plus shelf life, under the specified storage conditions,

expressed in accordance with ISO 8601 (e.g. YYYY-MM);

f) a unique code (e.g. lot number) to provide traceability;

g) instructions for use essential to ensure proper functioning of the indicator;

h) any interfering substances that are likely to be encountered, or conditions that are likely to occur, during

the intended use of the indicator and which are known to affect adversely the performance of the

indicator;

i) any safety precautions required during and/or after use;

j) the manufacturer's or supplier's name and address;

k) the nature of any change that can occur when completely/incompletely changed indicators are stored

according to the manufacturer’s instructions.

NOTE National or regional regulations could contain additional or different requirements.

5.9 The manufacturer shall retain documentary evidence that the indicator, when used as intended by the

manufacturer, does not release any substance known to be toxic in sufficient quantities to cause either a

health hazard, or a hazard to the intended properties of the product being sterilized before, during or after the

sterilization process for which it is designated.

6 Performance requirements

6.1 General

6.1.1 The condition of the indicator after exposure to a sterilization process, during which all the variables

met or exceeded the specified level to produce a visible change, graduated response or endpoint, shall

remain unchanged for a period of not less than six months from the date of use, when stored under the

conditions specified by the indicator manufacturer.

6.1.2 Incompletely changed indicators can deteriorate on storage, either returning to the unchanged

condition or slowly completing the change reaction. If such deterioration can occur, this information should be

stated in the technical information supplied by the manufacturer [see 5.8 k)].

6.2 Class 1 Indicators

6.2.1 The visible change that occurs after exposure of the indicator shall be clearly observable and shall be

either from light to dark, dark to light, or shall be from one colour to a distinctly different colour (see Clause 8).

6.2.2 When printed on to single-use packaging material complying with ISO 11607, the indicator agent shall

not bleed or offset to such an extent that it compromises the utility of the indicator or presents a hazard for the

use of the packaging material. Penetration shall not occur before, during or after the sterilization process for

which it is designed, when tested according to the method given in 7.2 (see also 5.9).

6.3 Class 2 indicators

Specific requirements for Class 2 indicators are given in Parts 3, 4 and 5 of ISO 11140.

6.4 Classes 3, 4, 5 and 6 indicators

6.4.1 The endpoint which occurs after exposure of the indicator to the SVs of critical variables shall be

clearly observable and shall be either from light to dark, dark to light or shall be from one colour to a distinctly

different colour.

6.4.2 The indicator agent shall not off-set or penetrate the substrate to which it is applied, or materials with

which it is in contact before, during or after the sterilization process for which it is designed, when tested

according to the method given in 7.2 (see also 5.9).

6 © ISO 2005 – All rights reserved

7 Test methods

7.1 General

Tests for compliance with the requirements given in Clauses 6 and 7 to 14 of this part of ISO 11140 shall be

carried out by exposing the indicators to the conditions specified and using equipment complying with

ISO 18472, then examining the indicator for compliance.

Specific test methods for irradiation indicators are not given. Performance requirements are given in 8.5.

NOTE Test equipment and methods for Class 2 indicators are contained in Parts 3, 4 and 5 of ISO 11140.

7.2 Off-set (transference)

Place a second layer of a similar substrate to that of the indicator in intimate contact with the indicator reagent.

Process the indicator in the sterilization process, as stated by the indicator manufacturer. Visually inspect the

indicator, its substrate and the second layer of substrate, before and after processing, for compliance with

6.2.2 or 6.4.2.

7.3 Procedure — Steam indicators

7.3.1 Load the indicator on to a suitable sample holder. The sample holder shall not affect the performance

of the indicator.

The sample holder should allow the indicator to be exposed to the test conditions in the manner specified by

the indicator manufacturer. Different indicators may require different sample holder designs. Consult the

indicator manufacturer for guidance.

7.3.2 Before initiating a test cycle, the inner surface of the resistometer shall be heated to the required

temperature.

7.3.3 With the loaded sample holder in the resistometer, carry out the following sequence of operations:

a) Evacuate the resistometer to 4,5 kPa ± 0,5 kPa within 2 min [manufacturers of chemical indicators may

choose to specify the use of a different depth of vacuum; if they do so, this information shall be included

in each package of indicators, or in the technical information leaflet supplied with each package (see 5.8)].

b) Admit steam to the resistometer to obtain the required test temperature in 10 s or less.

c) Maintain the conditions for the required exposure time.

d) At the end of the exposure period, evacuate the resistometer to 10 kPa or less within 1 min, then admit air

to ambient pressure.

7.3.4 Immediately remove the indicator from the resistometer and visually examine for compliance. Record

the result.

The indicator should be removed from the resistometer as quickly as possible to avoid prolonged exposure to

process-critical variables during testing.

7.4 Procedure — Dry heat indicators

7.4.1 Load the indicator on to a suitable sample holder. The sample holder shall not affect the performance

of the indicator.

The sample holder should allow the indicator to be exposed to the test conditions in the manner specified by

the indicator manufacturer. Different indicators may require different sample holder designs. Consult the

indicator manufacturer for guidance.

7.4.2 Preheat the resistometer to the required test temperature.

7.4.3 Place the loaded sample holder in the resistometer, close the access port and initiate the process

cycle. The time required to achieve the required temperature at the surface of the indicator within the

resistometer shall not exceed 1 min.

7.4.4 Maintain the conditions for the required exposure time.

7.4.5 At the end of the exposure period, immediately remove the samples from the resistometer and cool to

100 °C or less in a period not exceeding 1 min.

7.4.6 Immediately remove the indicator from the resistometer and visually examine for compliance. Record

the result.

The indicator should be removed from the resistometer as quickly as possible to avoid prolonged exposure to

process-critical variables during testing.

7.5 Procedure — EO indicators

7.5.1 Load the indicator on to a suitable sample holder. The sample holder shall not affect the performance

of the indicator.

The sample holder should allow the indicator to be exposed to the test conditions in the manner specified by

the indicator manufacturer. Different indicators may require different sample holder designs. Consult the

indicator manufacturer for guidance.

7.5.2 Before initiating a test cycle, the sample, sample holder and the inner surface of the resistometer shall

be equilibrated to the required temperature.

7.5.3 With the loaded sample holder in the resistometer, carry out the following sequence of operations:

a) Evacuate the resistometer to 10 kPa ± 0,5 kPa [manufacturers of chemical indicators may choose to

specify the use of a different depth of vacuum; if they do so, this information shall be included in each

package of indicators, or in the technical information leaflet supplied with each package (see 5.8)].

b) Admit sufficient water vapour to raise the RH in the resistometer to the required level.

c) Admit ethylene oxide to the required ethylene oxide concentration in 1 min or less. (For the zero gas

exposure cycle, no ethylene oxide should be admitted. If applicable, the diluent gas should be admitted to

the working pressure. This test should not be carried out in a vessel where traces of ethylene oxide may

be present.)

d) Maintain these conditions for the required exposure time.

e) At the end of the exposure period, reduce the EO concentration surrounding the indicator to a level that

will no longer affect the indicator, within 1,5 min.

7.5.4 Immediately remove the indicator from the resistometer and visually examine for compliance. Record

the result.

The indicator should be removed from the resistometer as quickly as possible to avoid prolonged exposure to

process-critical variables during testing.

8 © ISO 2005 – All rights reserved

7.6 Procedure — Steam-formaldehyde indicators

NOTE See Annex D.

7.6.1 Prepare an aqueous solution of formaldehyde at a concentration of 1 mol/l ± 0,01 mol/l. The

formaldehyde concentration of this solution shall be established by the use of a validated analytical method.

7.6.2 Pre-heat the formaldehyde solution to 60 °C ± 0,5 °C.

7.6.3 Load the indicator on to a suitable sample holder. The sample holder shall not affect the performance

of the indicator.

The sample holder should allow the indicator to be exposed to the test conditions in the manner specified by

the indicator manufacturer. Different indicators may require different sample holder designs. Consult the

indicator manufacturer for guidance.

7.6.4 Immerse the indicator, loaded on to the sample holder, in the formaldehyde solution.

Ensure that the indicators are completely immersed in the formaldehyde solution and do not float to the

surface.

7.6.5 Maintain these conditions for the required exposure time.

7.6.6 At the end of the exposure period, reduce the formaldehyde concentration surrounding the indicator to

a level that will no longer affect the indicator, within 1,5 min. Visually examine the indicator for compliance.

Record the result.

The indicator should be removed from the formaldehyde solution as quickly as possible.

7.7 Procedure — Vaporized hydrogen peroxide indicators

7.7.1 Load the indicator on to a suitable sample holder. The sample holder shall not affect the performance

of the indicator.

The sample holder should allow the indicator to be exposed to the test conditions in the manner specified by

the indicator manufacturer. Different indicators may require different sample holder designs. Consult the

indicator manufacturer for guidance.

7.7.2 Before initiating a test cycle, the sample, sample holder and the inner surface of the resistometer shall

be equilibrated to the required temperature.

7.7.3 With the loaded sample holder in the resistometer, carry out the following sequence of operations:

a) If required, admit sufficient water vapour to raise the RH in the resistometer to the required level.

b) Admit vaporized hydrogen peroxide to the required test condition concentration within less than 2 s (for

an exposure time of 0 min, no hydrogen peroxide should be admitted).

c) Maintain these conditions for the required exposure time.

d) At the end of the exposure period, reduce the hydrogen peroxide concentration surrounding the indicator

to a level that will no longer affect the indicator.

7.7.4 Immediately remove the indicator from the resistometer and visually examine for compliance. Record

the result.

The indicator should be removed from the resistometer as quickly as possible to avoid prolonged exposure to

process-critical variables during testing.

8 Additional requirements for process (Class 1) indicators

8.1 Process indicators printed or applied onto packaging material

Process indicators may be printed on packaging material or presented as self-adhesive labels, pouches,

packaging tapes, tags, insert labels, etc.

8.2 Process indicators for steam sterilization processes

Following exposure to the specified test conditions, the process indicator shall perform as shown in Table 1.

Table 1 — Test and performance requirements for Class 1 process indicators for STEAM

No change or a change that

is markedly different from Visible change as

Test environment Test time Test temperature the visible change as specified by the

specified by the manufacturer

manufacturer

Saturated steam

3,0 min ± 5 s 121 °C (+3/0 °C) Acceptable result Unacceptable result

Saturated steam 121 °C (+3/0 °C) Unacceptable result Acceptable result

10,0 min ± 5 s

Saturated steam 0,5 min ± 5 s 134 °C (+3/0 °C) Acceptable result Unacceptable result

Saturated steam 2 min ± 5 s 134 °C (+3/0 °C) Unacceptable result Acceptable result

Dry heat 30 min ± 1 min 140 °C (+2/0 °C) Acceptable result Unacceptable result

NOTE The dry heat test is designed to ensure that process indicators for steam require the presence of steam in order to

respond.

8.3 Process indicators for dry heat sterilization processes

Following exposure to the specified test conditions, the process indicator shall perform as shown in Table 2.

Table 2 — Test and performance requirements for Class 1 process indicators for DRY

No change or a change that

is markedly different from Visible change as

Test environment Test time Test temperature the visible change as specified by the

specified by the manufacturer

manufacturer

Dry heat 160 °C +5/0 °C Acceptable result Unacceptable result

20 min ± 1 min

Dry heat 40 min ± 1 min 160 °C +5/0 °C Unacceptable result Acceptable result

8.4 Process indicators for ethylene oxide sterilization processes

Following exposure to the specified test conditions, the process indicator shall perform as shown in Table 3.

The absence of EO gas test should be carried out in the absence of residual EO gas. If a colour change

occurs without the apparent presence of ethylene oxide, the complete absence of EO gas may need to be

verified.

10 © ISO 2005 – All rights reserved

Table 3 — Test and performance requirements for Class 1 process indicators for EO

No change or a

change that is

markedly Visible change

Test Test Gas different from as specified

Test time RH

environment temperature concentration the visible by the

change as manufacturer

specified by the

manufacturer

% mg/l

Absence of

Unacceptable

W 85 %

90 min ± 1 min 60 °C ± 2 °C none Acceptable result

EO gas result

5 min ± 15 s 30 °C ± 1 °C

EO Gas

Unacceptable

60 % ± 10 % RH 600 mg/l ± 30 mg/l Acceptable result

Test at: result

2 min ± 15 s 54 °C ± 1 °C

30 min ± 15 s 30 °C ± 1 °C

EO gas Unacceptable Acceptable

60 % ± 10 % RH 600 mg/l ± 30 mg/l

Test at:

result result

20 min ± 15 s 54 °C ± 1 °C

NOTE The reaction of some ethylene oxide indicators can be impaired by the presence of carbon dioxide or other gas. Where the

formulation is such that this could occur, the indicator should be tested in a system employing not less than 80 % carbon dioxide or

other gas in admixture with ethylene oxide [see 5.8 h)].

8.5 Process indicators for irradiation sterilization processes

Following exposure to the specified test conditions, the process indicator shall perform as shown in Table 4.

Table 4 — Test and performance requirements for Class 1 process indicators for IRRAD

No change

or a change that

Visible change

is markedly

Test Peak as specified

Intensity Absorbed dose Test time different from

environment wavelength by the

the visible change

manufacturer

as specified by

the manufacturer

Ultraviolet

Unacceptable

W 3,3 W/m

254 nm N/A 120 min ± 5 min Acceptable result

radiation result

Ionizing Unacceptable

N/A N/A N/A Acceptable result

1 kGy ± 0,1 kGy

radiation result

Ionizing Unacceptable

N/A N/A 10 kGy ± 1 kGy N/A Acceptable result

radiation

result

NOTE The ultraviolet radiation test is designed to ensure that the indicator will not respond to non-ionizing radiation such as

inadvertent exposure to sunlight. A mercury vapour lamp has been shown to deliver the suitable peak wavelength.

8.6 Process indicators for steam-formaldehyde sterilization processes

8.6.1 Following exposure to the specified test conditions, the process indicator shall perform as shown in

Table 5.

The absence of formaldehyde test should be carried out in the absence of residual formaldehyde. If a colour

change occurs without the apparent presence of formaldehyde, complete absence of formaldehyde may need

to be verified.

Table 5 — Test conditions and performance requirements for Class 1 process indicators for FORM

No change or a

change that is

Visible change as

Test Gas markedly different

Test condition Test time

specified by the

temperature concentration from the visible

manufacturer

change as specified

by the manufacturer

Absence of

90 min ± 1 min 80 °C ± 2 °C none Acceptable result Unacceptable result

formaldehyde

Formaldehyde Acceptable result Unacceptable result

20 s ± 5 s 60 °C ± 0,5 °C 1,0 mol/l ± 0,01 mol/l

Formaldehyde 15 min ± 15 s 70 °C ± 2 °C 1,0 mol/l ± 0,01 mol/l Unacceptable result Acceptable result

8.6.2 For indicators produced for steam-formaldehyde sterilization cycles operating at temperatures below

55 °C or above 65 °C, the tests described in Table 5 shall be carried out at the maximum temperature and

formaldehyde concentration specified by the manufacturer of the indicator.

NOTE The manufacturer might need to perform additional functional tests on the indicator using a low temperature

steam formaldehyde process in order to demonstrate suitability for that particular process (see 5.7, 5.8 and Annex D).

8.7 Process indicators for vaporised hydrogen peroxide sterilization processes

Following exposure to the specified test conditions, the process indicators shall perform as shown in Table 6.

The absence of hydrogen peroxide test should be carried out in the absence of residual hydrogen peroxide. If

a colour change occurs without the apparent presence of hydrogen peroxide, complete absence of hydrogen

peroxide may need to be verified.

Table 6 — Test conditions and performance requirements for Class 1 process indicators for VH202

No change or a

change that is

Visible change as

markedly different

Test

Test condition Test time Gas concentration from the visible specified by the

temperature

manufacturer

change as

specified by the

manufacturer

Absence of 45 min ± 5 min 50 °C ± 0,5 °C None

Unacceptable

Acceptable result

hydrogen peroxide

result

45 min ± 5 min 27 °C ± 0,5 °C None

Test at:

Hydrogen 7 s ± 1 s 50 °C ± 0,5 °C 2,3 mg/l ± 0,4 mg/l

Unacceptable

peroxide Acceptable result

result

10 s ± 1 s 27 °C ± 0,5 °C 2,3 mg/l ± 0,4 mg/l

Test at:

Hydrogen

6 min ± 1 s 50 °C ± 0,5 °C 2,3 mg/l ± 0,4 mg/l

Unacceptable result Acceptable result

peroxide

10 min ± 1 s 27 °C ± 0,5 °C 2,3 mg/l ± 0,4 mg/l

Test at:

12 © ISO 2005 – All rights reserved

9 Additional requirements for single variable (Class 3) indicators

9.1 Single variable indicators shall be designed for one of the critical variables to be monitored, as listed

in 5.2.

9.2 Single variable indicators tested at the SV (Test Point 1) shall reach the endpoint (see Table 7).

9.3 Single variable indicators tested at the SV minus the tolerance (Test Point 2) shall not reach the

endpoint (see Table 7).

10 Additional requirements for multi-variable (Class 4) indicators

10.1 Multi-variable indicators shall be designed for two or more of the critical variables to be monitored, as

listed in 5.2.

10.2 Multi-variable indicators tested at the SV (Test Point 1) shall reach the endpoint (see Table 7).

10.3 Multi-variable indicators tested at the SV minus the combined tolerances (Test Point 2) shall not reach

the endpoint (see Table 7).

10.4 Multi-variable indicators for steam and steam-formaldehyde, tested at the time and temperature SVs in

dry heat, i.e., absence of moisture, but with all other parameters at the SVs, shall not reach the endpoint

(see Table 7).

NOTE The dry heat test is designed to ensure that multi-variable indicators for steam and steam-formaldehyde

require the presence of steam in order to respond.

Table 7 — Test and performance requirements for Class 3 and Class 4 indicators

Test

Sterilization Test Sterilizing agent

Test time RH

a

process temperature concentration

point

mg/l %

1 SV 0 % SV 0 °C

Steam

2 SV − 25 % SV − 2 °C

1 SV 0 % SV 0 °C

Dry heat

SV − 25 % SV − 5 °C

1 SV 0 % SV 0 °C SV 0 % > 30

Ethylene oxide

2 SV − 25 % SV − 5 °C SV − 25 % > 30

1 SV 0 % SV 0 °C SV 0 %

Steam

formaldehyde

2 SV − 25 % SV − 3 °C SV − 20 %

NOTE For examples of testing multi-variable (Class 4) indicators, see Annex B.

a

Test point 1: The indicator, when tested at the SV, shall reach its endpoint.

Test point 2: The indicator, when tested at all SVs minus the combined tolerances, shall not reach its endpoint.

11 Additional requirements for steam integrating (Class 5) indicators

NOTE See Annex C.

11.1 Integrating indicators for steam processes shall undergo an endpoint indicating exposure to a steam

sterilization cycle at defined variables within the relevant tolerances given in 11.2 to 11.10.

11.2 The SV at 121 °C shall be specified and shall be not less than 16,5 min.

11.3 Upon exposure to saturated steam at 121 °C ± 0,5 °C to a time equal to the SV at 121 °C, the integrator

shall have reached or exceeded its endpoint (pass condition).

11.4 Upon exposure to saturated steam at 121 °C ± 0,5 °C to a time equal to 63,6 % of the SV at 121 °C, the

integrator shall not have reached its endpoint (fail condition).

11.5 The endpoint shall be determined in dry saturated steam at 135 °C ± 0,5 °C and at one or more equally

spaced temperature test points in the range of 121 °C to 135 °C. The time to reach the endpoint at these

temperatures shall be the SVs determined and given by the manufacturer (see 5.8).

11.6 The integrator temperature coefficient shall be determined from the slope of the curve created by

plotting log SV and/or SV (determined) versus temperature.

NOTE The manufacturer's SVs at these additional temperatures can be used to determine the integrator temperature

coefficient.

11.7 The integrator temperature coefficient shall be not less than 6 °C and not more than 14 °C, and the

correlation coefficient of the curve established by least squares linear regression analysis of the data shall be

not less than 0,9.

11.8 Upon exposure to saturated steam at 135 °C ± 0,5 °C to a time equal to 63,6 % of the SV at 135 °C

(determined) the integrator shall not reach its endpoint (fail condition).

11.9 Upon exposure to saturated steam at the temperatures as used in 11.5 at a time equal to 63,6 % of the

SV (determined) the integrator shall not reach its endpoint (fail condition).

+ 1 + 1

11.10 Upon exposure to dry heat at 137 °C °C for 30 min min the endpoint shall not be reached.

0 0

11.11 The manufacturer shall state clearly any factors that can adversely affect the efficacy of the sterilization

process but which are not detected by the indicator, or not detected in a manner that will give assurance of

satisfactory attainment of that critical variable [see 5.8 h)].

NOTE Some regulatory authorities require that demonstration of the performance of a steam integrator be conducted

in parallel with an appropriate BI.

12 Additional requirements for dry heat integrating (Class 5) indicators

12.1 Integrating indicators for dry heat processes shall undergo a clearly detectable change indicating

exposure to a dry heat sterilization cycle at defined variables within the relevant tolerances given in 12.2 to

12.9.

12.2 The SV at 160 °C shall be specified and shall be greater than 30 min.

12.3 Upon exposure to dry heat at 160 °C ± 1,5 °C to a time equal to the SV at 160 °C, the integrator shall

have reached or exceeded its endpoint (pass condition).

12.4 Upon exposure to dry heat at 160 °C ± 1,5 °C to a time equal to 63,6 % of the SV at 160 °C, the

integrator shall not have reached its endpoint (fail condition).

14 © ISO 2005 – All rights reserved

12.5 The endpoint shall be determine

...

NORME ISO

INTERNATIONALE 11140-1

Deuxième édition

2005-07-15

Stérilisation des produits de santé —

Indicateurs chimiques —

Partie 1:

Exigences générales

Sterilization of health care products — Chemical indicators —

Part 1: General requirements

Numéro de référence

©

ISO 2005

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

© ISO 2005

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2005 – Tous droits réservés

Sommaire Page

Avant-propos. iv

Introduction . v

1 Domaine d'application. 1

2 Références normatives . 1

3 Termes et définitions. 2

4 Classification. 3

5 Exigences générales . 4

6 Exigences de performance . 6

7 Méthodes d'essai . 7

8 Exigences supplémentaires pour les indicateurs de passage (classe 1). 10

9 Exigences supplémentaires pour les indicateurs à paramètre unique (classe 3) . 13

10 Exigences supplémentaires pour les indicateurs à paramètres multiples (classe 4) . 14

11 Exigences supplémentaires pour les indicateurs-intégrateurs (classe 5) à la vapeur d'eau . 14

12 Exigences supplémentaires pour les indicateurs-intégrateurs (classe 5) pour la chaleur

sèche. 15

13 Exigences supplémentaires pour les indicateurs-intégrateurs (classe 5) pour l'oxyde

d'éthylène . 16

14 Exigences supplémentaires pour indicateurs-émulateurs (classe 6) . 17

Annexe A (informative) Méthode de démonstration de la durée de conservation du produit . 18

Annexe B (informative) Exemples d'essais réalisés sur des indicateurs. 19

Annexe C (informative) Justification des exigences relatives aux indicateurs-intégrateurs et lien

avec les exigences relatives aux indicateurs biologiques spécifiées dans l'ISO 11138 et

l'inactivation microbienne. 21

Annexe D (informative) Justification des méthodes d'essai en phase liquide et en phase gazeuse

pour les indicateurs à la vapeur de formaldéhyde. 28

Annexe E (informative) Relations entre les composants d'un indicateur . 29

Bibliographie . 30

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 11140-1 a été élaborée par le comité technique ISO/TC 198, Stérilisation des produits de santé.

Cette deuxième édition annule et remplace la première édition (ISO 11140-1:1995 et

lSO 11140-1:1995/Amd.1:1998), qui a fait l'objet d'une révision technique.

L'ISO 11140 comprend les parties suivantes, présentées sous le titre général Stérilisation des produits de

santé — Indicateurs chimiques:

Partie 1: Exigences générales

Partie 2 : Appareillage et méthodes d'essai

Partie 3: Indicateurs de classe 2 pour draps servant à l'essai de pénétration de la vapeur

Partie 4: Indicateurs de classe 2 pour paquets prépliés servant à l'essai de pénétration de la vapeur

Partie 5: Indicateurs de classe 2 pour draps et paquets prépliés servant à l'essai d'enlèvement d'air

NOTE L'ISO 11140-2 sera remplacée par l'ISO 18472, Stérilisation des produits de santé — Indicateurs biologiques

et chimiques — Appareillage d'essai.

iv © ISO 2005 – Tous droits réservés

Introduction

La présente partie de l'ISO 11140 spécifie les exigences de performance et/ou les méthodes d'essai pour les

indicateurs chimiques conçus pour être utilisés dans les procédés de stérilisation à la vapeur d'eau, à la

chaleur sèche, à l'oxyde d'éthylène ou aux rayonnements γ ou β, à la vapeur de formaldéhyde, au peroxyde

d'hydrogène gazeux ou aux stérilisants chimiques liquides.

Des exigences supplémentaires relatives aux indicateurs conçus pour être utilisés avec d'autres méthodes de

stérilisation (par exemple d'autres formes de stérilisation à la chaleur humide) ne sont pas spécifiquement

indiquées dans la présente partie de l'ISO 11140 ; toutefois, les exigences générales s'appliqueront.

Les exigences relatives aux indicateurs d'essai spécifiques (par exemple les indicateurs de l'essai de

Bowie-Dick) sont traitées dans d'autres parties de l'ISO 11140.

Les normes relatives aux stérilisateurs et à la validation et aux modes opératoires de contrôle de la

stérilisation décrivent respectivement les performances d'essai des stérilisateurs et des méthodes de

validation et des contrôles de routine.

La présente partie de l'ISO 11140 est destinée aux fabricants d'indicateurs chimiques et spécifie les

exigences générales relatives aux indicateurs chimiques. Les parties suivantes spécifient les exigences

particulières relatives aux indicateurs chimiques pour des applications particulières et aux essais définis de

procédés de stérilisation particuliers utilisés dans les produits de santé, y compris l'industrie. L'utilisation des

indicateurs spécifiés dans la présente partie de l'ISO 11140 est décrite dans l'ISO 15882, l'EN 285,

l'ISO 11135 et l'ISO 17665.

Des résistomètres (voir l'ISO 18472 sont utilisés pour caractériser les performances des indicateurs

chimiques décrits dans la présente partie de l'ISO 11140. Les résistomètres permettent des variations

précises des conditions d'essai spécifiques et des séquences de cycle afin de réaliser des études physiques

contrôlées. Les résistomètres sont différents des stérilisateurs conventionnels, par conséquent, si des

stérilisateurs conventionnels sont utilisés pour tenter de reproduire les conditions du résistomètre, des

résultats erronés et /ou trompeurs peuvent être obtenus.

NORME INTERNATIONALE ISO 11140-1:2005(F)

Stérilisation des produits de santé — Indicateurs chimiques —

Partie 1:

Exigences générales

AVERTISSEMENT — L'utilisation de présente partie de l'ISO 11140 peut impliquer des matériaux,

opérations et de l'équipement dangereux. La présente partie de l'ISO 11140 n'est pas conçue pour

traiter de tous les problèmes de sécurité associés à son utilisation. Il est de la responsabilité de

l'utilisateur de la présente partie de l'ISO 11140 d'établir des pratiques de sécurité et de santé

appropriées et de déterminer l'applicabilité des limites réglementaires avant utilisation.

1 Domaine d'application

1.1 La présente partie de l'ISO 11140 spécifie les exigences générales et les modes opératoires d'essai

relatifs aux indicateurs exposés à des procédés de stérilisation par modification des substances de nature

physique et/ou chimique, qui sont utilisés pour contrôler l'acquisition d'un ou plusieurs paramètre(s) requis

pour un procédé de stérilisation. Ils ne dépendent pas de leur action en présence ou en l'absence d'un

organisme vivant.

NOTE Les systèmes d'essai biologiques sont considérés comme des essais dont l'interprétation dépend de la

démonstration de la viabilité d'un organisme. Des systèmes d'essai de ce type sont traités dans la série de normes

ISO 11138 relative aux indicateurs biologiques.

1.2 Les exigences et les méthodes d'essai de la présente partie de l'ISO 11140 s'appliquent à tous les

indicateurs spécifiés dans les parties suivantes de l'ISO 11140, sauf en cas de modification de l'exigence ou

ajout de celle-ci dans une partie suivante, auquel cas l'exigence de cette partie spécifique s'appliquera.

L'équipement d'essai concerné est décrit dans l'ISO 18472.

NOTE Des exigences supplémentaires relatives aux indicateurs d'essai spécifiques (indicateurs de classe 2) sont

données dans l'ISO 11140-3, l'ISO 11140-4 et l'ISO 11140-5.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 8601, Éléments de données et formats d'échange — Échange d'information — Représentation de la date

et de l'heure

ISO 11138 (toutes les parties), Stérilisation des produits sanitaires — Systèmes d'indicateurs biologiques

ISO 11607, Emballages des dispositifs médicaux stérilisés au stade terminal

1)

ISO 18472 , Stérilisation des dispositifs médicaux — Indicateurs biologiques et chimiques — Appareillage

d'essai

1) À publier.

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions suivants s'appliquent.

3.1

migration périphérique

migration périphérique de l'agent indicateur au-delà des marges dans lesquelles l'agent indicateur a été

appliqué

3.2

paramètre critique

paramètre identifié comme indispensable au procédé de stérilisation (et qui nécessite une surveillance)

3.3

point final

changement observable, au moment défini par le fabricant, survenant après l'exposition de l'indicateur à des

paramètres critiques spécifiés

3.4

réponse graduée

changement progressif observable survenant lors de l'exposition à un ou plusieurs paramètre(s) du procédé

permettant d'évaluer le niveau atteint

3.5

indicateur

combinaison de l'agent indicateur et de son substrat présenté dans la forme finale sous laquelle il va être

utilisé (voir l'Annexe E)

NOTE Un système indicateur combiné à une charge d'essai spécifique est également appelé indicateur.

3.6

agent indicateur/réactif indicateur

substance(s) active(s) ou combinaison de substances actives (voir l'Annexe E)

3.7

système indicateur

combinaison de l'agent indicateur et de son substrat destinée à être ultérieurement utilisée en combinaison

avec une charge d'essai spécifique

3.8

décalage

transfert d'agent indicateur vers un matériau en étroit contact avec la surface de l'indicateur

3.9

paramètre

valeur spécifiée pour un paramètre de procédé

3.10

pénétration

migration de l'agent indicateur du substrat vers la surface opposée à celle sur laquelle l'agent indicateur a été

appliqué

3.11

vapeur d'eau saturée

vapeur d'eau dans un état d'équilibre entre condensation et évaporation

2 © ISO 2005 – Tous droits réservés

3.12

valeur spécifiée

SV

valeur(s) d'un paramètre critique pour la(es)quelle(s) l'indicateur est conçu pour atteindre son point final tel

que défini par le fabricant

3.13

substrat

matériau de transport ou de support sur lequel l'indicateur est appliqué (voir l'Annexe E)

3.14

paramètre

condition au sein d'un procédé de stérilisation, changements qui altèrent l'efficacité microbicide

3.15

changement visible

changement défini par le fabricant qui peut être remarqué sur l'indicateur après exposition à un ou plusieurs

paramètre(s) critique(s) du procédé

NOTE Le changement visible est utilisé pour décrire la réponse des indicateurs de procédé de classe 1.

4 Classification

4.1 Généralités

Dans les parties suivantes de l'ISO 11140, les indicateurs sont classés selon leur usage prévu. Les

indicateurs chimiques décrits dans la présente partie de l'ISO 11140 sont classés en six groupes. Les

indicateurs chimiques de chacune de ces classifications sont ensuite subdivisés selon le procédé de

stérilisation pour lequel ils sont conçus pour être utilisés. La structure de classification utilisée permet

uniquement d'établir les caractéristiques et l'usage prévus de chaque type d'indicateurs lorsqu'ils sont utilisés

tel que défini par le fabricant. Cette classification n'a aucune signification hiérarchique.

4.2 Indicateurs de procédé: classe 1

Les indicateurs de procédé sont conçus pour être utilisés avec des unités individuelles, par exemple

emballages et conteneurs, pour indiquer que l'unité a été exposée au procédé de stérilisation et pour

différencier les unités traitées des unités non traitées. Ils doivent être conçus pour réagir à un ou plusieurs

paramètres critiques de procédé (voir Tableaux 1 à 6).

4.3 Indicateurs à utiliser lors d'essais spécifiques: classe 2

Les indicateurs de classe 2 sont conçus pour être utilisés dans des modes opératoires d'essai spécifiques tels

que définis dans les normes correspondantes sur la stérilisation/les stérilisateurs.

NOTE Les exigences relatives aux indicateurs d'essais spécifiques (indicateurs de classe 2) sont mentionnées dans

d'autres parties de la norme ISO 11140.

4.4 Indicateurs à paramètre unique: classe 3

Un indicateur à paramètre unique doit être conçu pour réagir à l'un des paramètres critiques (voir 5.2) et est

destiné à indiquer l'exposition à un procédé de stérilisation à une valeur spécifiée (SV) du paramètre

sélectionné (voir 5.7 et 5.8).

4.5 Indicateurs à paramètres multiples: classe 4

Un indicateur à paramètres multiples doit être conçu pour réagir à au moins deux paramètres critiques (voir

5.2) et est destiné à indiquer l'exposition à un cycle de stérilisation aux valeurs spécifiées des paramètres

sélectionnés (voir 5.7 et 5.8).

4.6 Indicateurs-intégrateurs: classe 5

Les indicateurs-intégrateurs doivent être conçus pour réagir à tous les paramètres critiques. Les valeurs

spécifiées sont générées pour être équivalentes ou dépasser les exigences de performance données dans la

série de l'ISO 11138 pour les indicateurs biologiques (voir Articles 11, 12 et 13).

4.7 Indicateurs-émulateurs: classe 6

Les indicateurs-émulateurs sont des indicateurs de vérification de cycle qui doivent être conçus pour réagir à

tous les paramètres critiques des cycles de stérilisation spécifiés. Les valeurs spécifiées proviennent des

paramètres critiques du procédé de stérilisation spécifié.

5 Exigences générales

5.1 Les exigences indiquées dans le présent article doivent s'appliquer à tous les indicateurs, sauf

exception ou modification portée dans une partie ou un article suivant l'ISO 11140.

5.2 Pour les différents procédés de stérilisation, les paramètres suivants sont définis comme étant critiques:

• VAPEUR D'EAU Durée, température et humidité (telles que délivrées par la

vapeur d'eau saturée)

• CHALEUR SÈCHE Durée et température

• OXYDE D'ÉTHYLÈNE Durée, température, humidité relative et concentration en

oxyde d'éthylène (OE)

• RAYONNEMENT Dose totale absorbée

• VAPEUR DE FORMALDÉHYDE Durée, température, humidité (telles que délivrées par la

vapeur saturée) et concentration en formaldéhyde

• VAPEUR DE PEROXYDE Durée, température et concentration en hydrogène, et le cas

D'HYDROGÈNE échéant, phase plasma

5.3 Le fabricant doit établir, documenter et maintenir un système qualité formel pour traiter toutes les

opérations requises par la présente partie de l'ISO 11140.

NOTE L'ISO 9001 et l'ISO 13485 décrivent les exigences relatives aux systèmes qualité pour la fabrication et la

réalisation d'essais.

5.4 Chaque indicateur doit porter un marquage clair mentionnant le type de procédé pour lequel il est

destiné à être utilisé (voir 5.6 et 5.7), la classe d'indicateur (voir Article 4) ainsi que les valeurs spécifiées pour

les indicateurs des classes 3, 4, 5 et 6.

Lorsque la taille ou le format de l'indicateur ne permet pas de spécifier ces informations dans une police de

six caractères par centimètre ou plus, ces informations doivent être inscrites sur une étiquette et/ou des

instructions d'utilisation.

5.5 L'indicateur doit être conforme aux exigences de la présente partie de l'ISO 11140 pour la durée de

conservation telle que spécifiée par le fabricant (voir l'Annexe A).

4 © ISO 2005 – Tous droits réservés

5.6 Les descriptions abrégées des procédés doivent être conformes aux symboles suivants:

STEAM

tous les procédés de stérilisation à la vapeur d'eau

DRY

tous les procédés de stérilisation à la chaleur sèche

EO

tous les procédés de stérilisation à l'oxyde d'éthylène

IRRAD

tous les procédés de stérilisation aux rayonnements ionisants

FORM

tous les procédés de stérilisation à la vapeur de formaldéhyde

VH2O2

tous les procédés de stérilisation à la vapeur de peroxyde d'hydrogène

Ces descriptions étant des symboles, il convient de ne pas les traduire.

5.7 Si l'indicateur est conçu pour être utilisé dans des cycles de stérilisation spécifiques, cette information

doit être mentionnée ou codée sur l'indicateur, par exemple

STEAM

121 °C 15 min

(Voir 3.12 et 5.6.)

5.8 Chaque emballage d'indicateurs ou notice technique jointe doit comporter les informations suivantes:

a) le changement qui doit se produire et pour les indicateurs de changement de couleur, lorsque le

changement de couleur ne peut pas être décrit de façon adéquate, des échantillons de la plage de

couleurs prévue, à la fois pour les indicateurs modifiés et non modifiés;

b) le ou les paramètre(s) critique(s) au(x)quel(s) répondra l'indicateur et, le cas échéant, leurs valeurs

spécifiées;

c) la classe (voir Article 4), le procédé (voir 5.6) et l'usage prévu (voir 5.7) pour lesquels l'indicateur est

conçu;

d) les conditions de stockage, avant et après utilisation;

e) la date d'expiration, ou la date de fabrication plus la durée de conservation, dans les conditions de

stockage spécifiées, indiquée conformément à l'ISO 8601 (par exemple AAAA-MM);

f) un code unique (par exemple numéro de lot) pour permettre la traçabilité;

g) une notice technique indispensable pour garantir le bon fonctionnement de l'indicateur;

h) toute substance ou condition parasite susceptible d'être rencontrée ou de survenir lors de l'utilisation

prévue de l'indicateur et connue pour affecter les performances de l'indicateur;

i) toute précaution de sécurité exigée durant et/ou après l'utilisation;

j) le nom et l'adresse du fabricant ou du fournisseur;

k) la nature de tout changement pouvant survenir lorsque des indicateurs complètement/partiellement

modifiés sont stockés conformément aux instructions du fabricant.

NOTE Les réglementations nationales ou régionales peuvent contenir des exigences supplémentaires ou différentes.

5.9 Le fabricant doit conserver des preuves documentaires montrant que l'indicateur ne libère aucune

substance reconnue toxique en quantité dangereuse pour la santé ou pour les propriétés supposées du

produit à stériliser avant, pendant ou après le procédé de stérilisation pour lequel il est conçu.

6 Exigences de performance

6.1 Généralités

6.1.1 Lorsque l'indicateur est conservé dans les conditions spécifiées par le fabricant de l'indicateur, son

état après exposition à un procédé de stérilisation, durant lequel tous les paramètres correspondaient ou

excédaient le niveau spécifié pour produire un changement visible, une réponse graduée ou un point final

doivent rester identique pendant une période d'au moins 6 mois à partir de la date d'utilisation.

6.1.2 Des indicateurs partiellement modifiés peuvent se détériorer en cours de stockage, soit en retournant

à la condition non modifiée, soit en effectuant lentement la réaction de changement. Si une détérioration de ce

type peut se produire, il convient que cela soit indiqué dans la notice technique fournie par le fabricant [voir

5.8 k)].

6.2 Indicateurs de classe 1

6.2.1 Le changement visible qui survient après exposition de l'indicateur doit être clairement observable et

doit aller du clair vers le foncé, du foncé vers le clair ou être un changement d'une couleur en une couleur

distinctement différente (voir Article 8).

6.2.2 Lorsqu'il est imprimé sur un matériau d'emballage à usage unique conformément à l'ISO 11607,

l'agent indicateur ne doit pas présenter de migration périphérique ou se décaler à un point que cela

compromette l'utilité de l'indicateur ou que cela représente un danger pour l'utilisation du matériau

d'emballage. Lorsqu'il est soumis à essai conformément à la méthode donnée en 7.2 (voir également 5.9),

aucune pénétration ne doit intervenir avant, durant ou après le procédé de stérilisation pour lequel il est

conçu.

6.3 Indicateurs de classe 2

Les exigences spécifiques aux indicateurs de classe 2 sont données dans les parties 3, 4 et 5 de l'ISO 11140.

6.4 Indicateurs de classes 3, 4, 5 et 6

6.4.1 Le point final qui se produit après l'exposition de l'indicateur aux valeurs spécifiées des paramètres

critiques doit être clairement observable et doit aller du clair vers le foncé, du foncé vers le clair ou être un

changement d'une couleur en une autre couleur distinctement différente.

6 © ISO 2005 – Tous droits réservés

6.4.2 Lorsqu'il est soumis à essai conformément à la méthode donnée en 7.2 (voir également 5.9), l'agent

indicateur ne doit pas se décaler ou pénétrer dans le substrat sur lequel il est appliqué, ou dans les matériaux

avec lesquels il est en contact avant, durant ou après le procédé de stérilisation pour lequel il est conçu.

7 Méthodes d'essai

7.1 Généralités

Les essais de conformité aux exigences indiquées dans les Articles 6 et 7 à 14 de la présente partie de

l'ISO 11140 doivent être réalisés en exposant les indicateurs aux conditions spécifiées et en utilisant du

matériel conforme à l'ISO 18472 et en examinant ensuite l'indicateur afin de déterminer sa conformité.

Les méthodes d'essai spécifiques aux indicateurs de rayonnement ne sont pas données. Les exigences de

performance sont données en 8.5.

NOTE L'équipement et les méthodes d'essai pour les indicateurs de classe 2 sont contenus dans les parties 3, 4 et 5

de l'ISO 11140.

7.2 Décalage (transfert)

Mettre une seconde couche d'un substrat similaire à celui de l'indicateur en étroit contact avec le réactif de

l'indicateur. Placer l'indicateur dans le procédé de stérilisation, tel qu'indiqué par le fabricant de l'indicateur.

Procéder à une inspection visuelle de l'indicateur, de son substrat et de la seconde couche de substrat, avant

et après le traitement afin de vérifier leur conformité à 6.2.2 ou 6.4.2.

7.3 Mode opératoire — Indicateurs pour la vapeur d'eau

7.3.1 Charger l'indicateur dans un porte-échantillons approprié. Le porte-échantillons ne doit pas affecter

les performances de l'indicateur.

Il convient que le porte-échantillons permette à l'indicateur d'être exposé aux conditions d'essai de la manière

spécifiée par le fabricant de l'indicateur. Des indicateurs différents peuvent exiger différents modèles de

porte-échantillons. Demander conseil au fabricant de l'indicateur.

7.3.2 Avant de débuter tout cycle d'essai, la surface interne du résistomètre doit être chauffée à la

température requise.

7.3.3 Avec le porte-échantillons chargé dans le résistomètre, effectuer la série d'opérations suivante:

a) vider le résistomètre à 4,5 kPa ± 0,5 kPa en 2 min [les fabricants d'indicateurs chimiques peuvent choisir

de spécifier l'utilisation d'une profondeur de vide différente. Dans ce cas, cette information doit être

incluse dans chaque lot d'indicateurs, ou sur la notice technique fournie avec chaque emballage (voir

5.8)];

b) admettre la vapeur d'eau dans le résistomètre afin d'obtenir la température d'essai requise en 10 s ou

moins;

c) maintenir les conditions pour la durée d'exposition requise;

d) à l'issue de la période d'exposition, vider le résistomètre à 10 kPa ou moins en 1 min, puis laisser entrer

l'air à pression ambiante.

7.3.4 En retirant l'indicateur du résistomètre, procéder à une inspection visuelle pour vérifier sa conformité.

Noter le résultat.

Il convient de retirer l'indicateur du résistomètre le plus rapidement possible afin d'éviter une exposition

prolongée aux paramètres critiques du procédé durant l'essai.

7.4 Mode opératoire — Indicateurs pour la chaleur sèche

7.4.1 Charger l'indicateur dans un porte-échantillons approprié. Le porte-échantillons ne doit pas affecter

les performances de l'indicateur.

Il convient que le porte-échantillons permette à l'indicateur d'être exposé aux conditions d'essai de la manière

spécifiée par le fabricant de l'indicateur. Des indicateurs différents peuvent exiger différents modèles de

porte-échantillons. Demander conseil au fabricant de l'indicateur.

7.4.2 Préchauffer le résistomètre à la température d'essai requise.

7.4.3 Placer le porte-échantillons chargé dans le résistomètre, fermer l'orifice d'accès et commencer le

cycle du procédé de stérilisation. Le temps nécessaire pour atteindre la température requise dans les

éléments d'essai placés dans le résistomètre ne doit pas dépasser 1 min.

7.4.4 Maintenir ces conditions pendant le temps d'exposition requis.

7.4.5 À l'issue de la période d'exposition, retirer les échantillons du résistomètre et le refroidir à 100 °C

pendant une période maximale ne dépassant pas 1 min.

7.4.6 Retirer immédiatement l'indicateur du résistomètre et procéder à une inspection visuelle pour vérifier

sa conformité. Noter le résultat.

Il convient que l'indicateur soit retiré du résistomètre le plus rapidement possible afin d'éviter toute exposition

prolongée aux paramètres critiques du procédé durant les essais.

7.5 Mode opératoire — Indicateurs pour l'oxyde d'éthylène

7.5.1 Charger l'indicateur sur un porte-échantillons approprié. Le porte-échantillons ne doit pas affecter les

performances de l'indicateur.

Il convient que le porte-échantillons permette à l'indicateur d'être exposé aux conditions d'essai de la manière

spécifiée par le fabricant de l'indicateur. Des indicateurs différents peuvent exiger différents modèles de

porte-échantillons. Demander conseil au fabricant de l'indicateur.

7.5.2 Avant de débuter un cycle d'essai, l'échantillon, le porte-échantillons et la surface interne du

résistomètre doivent être stabilisés à la température requise.

7.5.3 Une fois le porte-échantillons chargé dans le résistomètre, effectuer la série d'opérations suivante:

a) vider le résistomètre à 10 kPa ± 0,5 kPa. [Les fabricants d'indicateurs chimiques peuvent choisir de

spécifier l'utilisation d'une profondeur de vide différente. Dans ce cas, cette information doit être incluse

dans chaque emballage d'indicateurs, ou sur la notice technique fournie avec chaque emballage (voir

5.8)];

b) admettre suffisamment de vapeur d'eau pour augmenter l'humidité relative dans le résistomètre pour

atteindre le niveau requis;

c) admettre de l'oxyde d'éthylène à la concentration en oxyde d'éthylène requise en une durée maximale de

1 min. (Pour le cycle d'exposition sans gaz, il convient de ne pas admettre d'oxyde d'éthylène. Le cas

échéant, il est recommandé que le gaz diluant soit admis à la pression de fonctionnement. Il convient de

ne pas réaliser cet essai dans un récipient pouvant contenir des traces d'oxyde d'éthylène.)

d) maintenir ces conditions pendant le temps d'exposition requis;

e) à l'issue de la période d'exposition, réduire la concentration d’oxyde d’éthylène à proximité de l'indicateur

à un niveau qui n'affectera plus l'indicateur dans les 1,5 min.

8 © ISO 2005 – Tous droits réservés

7.5.4 Retirer immédiatement l'indicateur du résistomètre et procéder à une inspection visuelle pour vérifier

sa conformité. Noter le résultat.