ISO 11137:1995

(Main)Sterilization of health care products — Requirements for validation and routine control — Radiation sterilization

Sterilization of health care products — Requirements for validation and routine control — Radiation sterilization

Specifies requirements for validation, process control and routine monitoring in the radiation sterilization of health care products. Applies to continuous and batch type gamma irradiators using the radionuclides 60 Co and 137 Cs, and to irradiators using a beam from an electron or x-ray generator. Does not cover facility design, licensing, operator training, factors related to radiation safety, the assessment of the suitability of the product for its intended use.

Stérilisation des dispositifs médicaux — Prescriptions pour la validation et le contrôle de routine — Stérilisation par irradiation

General Information

- Status

- Withdrawn

- Publication Date

- 08-Mar-1995

- Withdrawal Date

- 08-Mar-1995

- Technical Committee

- ISO/TC 198 - Sterilization of health care products

- Drafting Committee

- ISO/TC 198/WG 2 - Radiation sterilization

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 19-Apr-2006

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 06-Jun-2022

- Effective Date

- 06-Jun-2022

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

ISO 11137:1995 - Sterilization of health care products -- Requirements for validation and routine control -- Radiation sterilization

ISO 11137:1995 - Stérilisation des dispositifs médicaux -- Prescriptions pour la validation et le contrôle de routine -- Stérilisation par irradiation

ISO 11137:1995 - Stérilisation des dispositifs médicaux -- Prescriptions pour la validation et le contrôle de routine -- Stérilisation par irradiation

Get Certified

Connect with accredited certification bodies for this standard

BSI Group

BSI (British Standards Institution) is the business standards company that helps organizations make excellence a habit.

TÜV Rheinland

TÜV Rheinland is a leading international provider of technical services.

TÜV SÜD

TÜV SÜD is a trusted partner of choice for safety, security and sustainability solutions.

Sponsored listings

Frequently Asked Questions

ISO 11137:1995 is a standard published by the International Organization for Standardization (ISO). Its full title is "Sterilization of health care products — Requirements for validation and routine control — Radiation sterilization". This standard covers: Specifies requirements for validation, process control and routine monitoring in the radiation sterilization of health care products. Applies to continuous and batch type gamma irradiators using the radionuclides 60 Co and 137 Cs, and to irradiators using a beam from an electron or x-ray generator. Does not cover facility design, licensing, operator training, factors related to radiation safety, the assessment of the suitability of the product for its intended use.

Specifies requirements for validation, process control and routine monitoring in the radiation sterilization of health care products. Applies to continuous and batch type gamma irradiators using the radionuclides 60 Co and 137 Cs, and to irradiators using a beam from an electron or x-ray generator. Does not cover facility design, licensing, operator training, factors related to radiation safety, the assessment of the suitability of the product for its intended use.

ISO 11137:1995 is classified under the following ICS (International Classification for Standards) categories: 11.080.01 - Sterilization and disinfection in general. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 11137:1995 has the following relationships with other standards: It is inter standard links to ISO 11137:1995/Amd 1:2001, ISO 11137:1995/Cor 1:1997, ISO 11137-2:2006, ISO 11137-3:2006, ISO 11137-1:2006; is excused to ISO 11137:1995/Cor 1:1997, ISO 11137:1995/Amd 1:2001. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 11137:1995 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

IS0

INTERNATIONAL

STANDARD 11137

First edition

1995-03-01

Sterilization of health care products -

Requirements for validation and routine

- Radiation sterilization

control

Stbilisa tion des dispositifs m6dicaux - Prescriptions pour la validation

et le contr6le de routine - StBrilisa tion par irradiation

Reference number

IS0 11137:1995(E)

IS0 11137:1995(E)

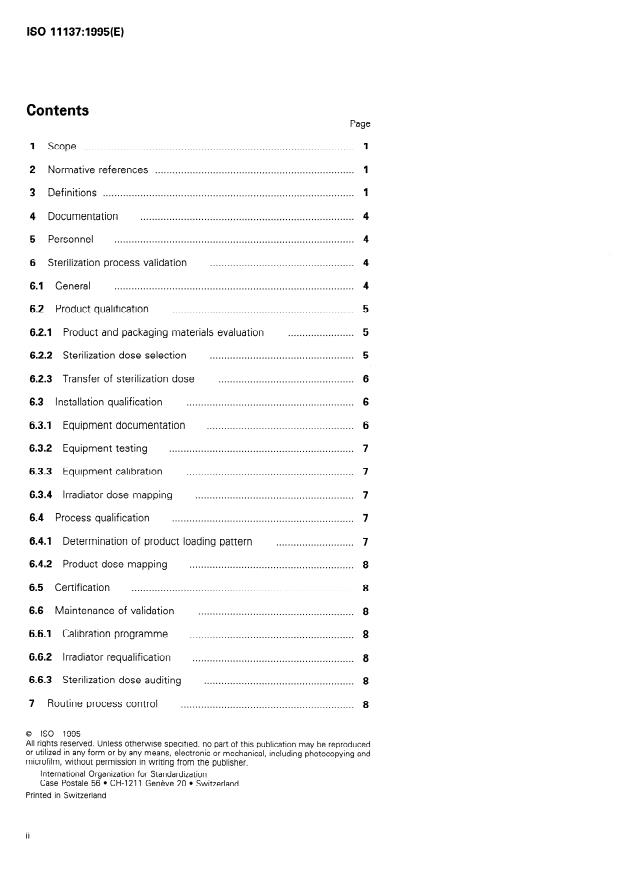

Contents

Page

1 Scope .

2 Normative references .

.......................................................................................

3 Definitions

4 Documentation .

5 Personnel .

..................................................

6 Sterilization process validation

6.1 General .

6.2 Product qualification .

....................... 5

Product and packaging materials evaluation

6.2.1

..................................................

6.2.2 Sterilization dose selection

............................................... 6

6.2.3 Transfer of sterilization dose

6.3 Installation qualification .

...................................................

6.3.1 Equipment documentation

................................................................ 7

6.3.2 Equipment testing

6.3.3 Equipment calibration .

6.3.4 Irradiator dose mapping .

. . . . . 7

6.4 Process qualification

. . . . . . . . . . . . . . . . . . . . . . . . . . . 7

6.4.1 Determination of product I oading pattern

6.4.2 Product dose mapping

6.5 Certification . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

6.6 Maintenance of validation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.6.1 Calibration programme . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.6.2 Irradiator requalification . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

6.6.3 Sterilization dose auditing 8

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7 Routine process control . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

0 IS0 1995

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced

or utilized in any form or by any means, electronic or mechanical, including photocopying and

microfilm, without permission in writing from the publisher.

International Organization for Standardization

Case Postale 56 l CH-1211 Geneve 20 l Switzerland

Printed in Switzerland

ii

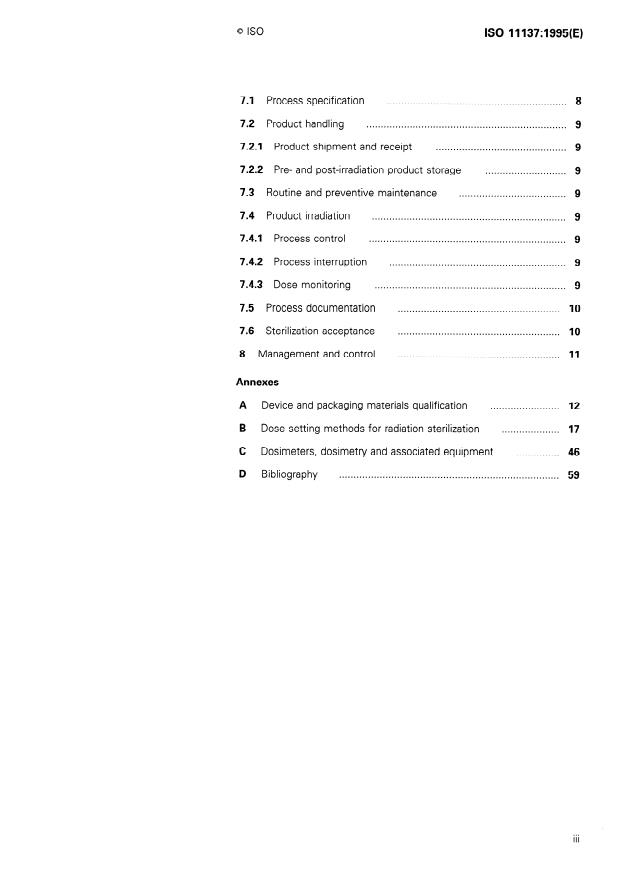

0 IS0 IS0 11137:1995(E)

7.1 Process specification . 8

7.2 Product handling . 9

7.2.1 Product shipment and receipt . 9

7.2.2 Pre- and post-irradiation product storage . 9

7.3 Routine and preventive maintenance . 9

7.4 Product irradiation . 9

7.4.1 Process control . 9

7.4.2 Process interruption . 9

7.4.3 Dose monitoring . 9

7.5 Process documentation . 10

7.6 Sterilization acceptance . 10

8 Management and control . 11

Annexes

A Device and packaging materials qualification . 12

B Dose setting methods for radiation sterilization . 17

C Dosimeters, dosimetry and associated equipment . 46

D Bibliography . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59

0 IS0

IS0 11137:1995(E)

Foreword

IS0 (the International Organization for Standardization) is a worldwide

federation of national standards bodies (IS0 member bodies). The work

of preparing International Standards is normally carried out through IS0

technical committees. Each member body interested in a subject for

which a technical committee has been established has the right to be

represented on that committee. International organizations, governmental

and non-governmental, in liaison with ISO, also take part in the work. IS0

collaborates closely with the International Electrotechnical Commission

(IEC) on all matters of electrotechnical standardization.

Draft International Standards adopted by the technical committees are

circulated to the member bodies for voting. Publication as an International

Standard requires approval by at least 75 % of the member bodies casting

a vote.

International Standard IS0 II 137 was prepared by Technical Committee

ISOfTC 198, Sterilization of health care products.

A, B, C and D of this International Standard are for information

Annexes

only.

0 IS0 IS0 11137:1995(E)

Introduction

This International Standard describes the requirements for ensuring that

the activities associated with the process of radiation sterilization are per-

formed properly. These activities comprise documented work pro-

grammes designed to demonstrate that the radiation process, operating

within specified limits, will consistently yield products treated with doses

that fall between predetermined limits.

The radiation process is a physical one, involving the exposure of a product

to ionizing radiation. The product is exposed in specially designed equip-

ment to gamma rays from cobalt 60 (60 Co) radionuclides or cesium 137

(137 Cs) radionuclides, or to an electron or x-ray beam from an electron

beam generator. When properly applied, radiation sterilization is a safe and

reliable industrial process.

Sterilization is an example of a process for which efficacy cannot be veri-

fied by retrospective inspection and testing of the product. It is important

to be aware that exposure to a validated and accurately controlled

sterilization process is not the only factor associated with ensuring that the

product is sterile and suitable for its intended use. Attention has to be

given to the microbiological status of raw materials and/or components,

the microbiological barrier properties of the packaging, and to the control

of the environment in which the product is manufactured, assembled,

packaged and stored.

A sterile product is one that is free of viable microorganisms. Items pro-

duced under controlled manufacturing conditions can, prior to sterilization,

have microorganisms on them, although ordinarily in low numbers. Such

products are, by definition, non-sterile. The purpose of sterilization pro-

cessing is to destroy the microbiological contaminants on these non-sterile

products. The destruction of microorganisms by physical and chemical

agents follows an exponential law. Accordingly, one can calculate a finite

probability of a surviving microorganism regardless of the magnitude of

the delivered sterilization dose or treatment. The probability of survival is

a function of the number and types (species) of microorganisms present

on the product (bioburden), the steriI,ization process lethality, and, in some

instances, the environment in which the organisms exist during treatment.

It follows that the sterility of individual items in a population of products

sterilized cannot be ensured in the absolute sense. A sterility assurance

level (SAL) is derived mathematically and it defines the probability of a vi-

able microorganism on an individual product unit.

The primary manufacturer has ultimate responsability for ensuring that all

sterilization operations and quality assurance checks used for the product

are appropriate, adequate and correctly performed. However, the irradiator

operator is responsible for delivering the required dose within the validated

process specifications.

This page intentionally left blank

IS0 11137:1995(E)

INTERNATIONAL STANDARD 0 IS0

- Requirements

Sterilization of health care products

- Radiation

for validation and routine control

sterilization

Members of IEC and IS0 maintain registers of cur-

1 Scope

rently valid International Standards.

This International Standard specifies requirements for

IS0 9001: 1994, Quality systems - Model for quality

validation, process control and routine monitoring in

assurance in design, development, production, instal-

the radiation sterilization of health care products. It

la tion and servicing.

applies to continuous and batch type gamma

irradiators using the radionuclides 60 Co and 137 Cs,

IS0 9002: 1994, Quality systems - Model for quality

and to irradiators using a beam from an electron or

assurance in production, installation and servicing.

x-ray generator.

IS0 11737-I : -‘I, Sterilization of medical devices -

Annexes are also included to provide supplementary

Microbiological methods - Part 7: Estimation of

information.

population of microorganisms on products.

Facility design, licensing, operator training and factors

related to radiation safety are outside the scope of

3 Definitions

this International Standard. It does not cover the as-

sessment of the suitability of the product for its in-

For the purposes of this International Standard, the

tended use. The use of biological indicators for

following definitions apply.

validation or process monitoring, or the use of sterility

testing for product release, are also not covered, as

31 l “Health care product” and related terms

they are not recommended practices for radiation

sterilization.

3.1.1 batch: Defined quantity of bulk, intermediate

or finished product that is intended or purported to be

2 Normative references uniform in character and quality, and which has been

produced during a defined cycle of manufacture.

The following standards contain provisions which,

through reference in this text, constitute provisions

3.1.2 health care product: Term encompassing

of this International Standard. At the time of publi-

medical devices, medicinal products (pharmaceuticals

cation, the editions indicated were valid. All standards

and biologics) and in vitro diagnostics.

are subject to revision, and parties to agreements

based on this International Standard are encouraged 3.1.3 primary manufacturer: Company or body re-

to investigate the possibility of applying the most re- sponsible for the fabrication, performance and safety

cent editions of the standards indicated below. of a health care product.

1) To be published.

0 IS0

IS0 11137:1995(E)

3.3 Radiation sources and related terms

3.1.4 product category

(1) (for sterilization by exposure to gamma or x-ray 3.3.1 average beam current: Time-averaged cur-

rent produced by an electron beam generator.

radiation) Products of similar bulk density exhibiting a

similar pattern of dose distribution.

3.3.2 bremsstrahlung: Broad spectrum electro-

magnetic radiation emitted when an energetic elec-

(2) (for sterilization by exposure to electron radiation)

tron is influenced by a strong magnetic or electric

Products of similar maximum surface density exhibit-

field, such as that in the vicinity of an atomic nucleus.

ing a similar pattern of dose distribution.

NOTE 2 Practically, bremsstrahlung is produced when an

3.1.5 product unit: Health care product, collection

electron beam strikes any material (converter). The

of products or components within a primary package.

bremsstrahlung spectrum depends on the electron energy,

the converter material and its thickness, and contains all

energies up to the maximum energy of the incident elec-

3.2 “Irradiator” and related terms

trons.

3.2.1 batch (type) irradiator: Irradiator in which the

3.3.3 converter: Target for high-energy electron

irradiation containers are introduced or removed

beams, generally of high atomic number, in which x-

whilst the radioactive source is in the storage position.

rays (bremsstrahlung) are produced by radiative en-

ergy losses of the incident electrons.

3.2.2 bulk density: Mass of product and all associ-

ated packaging in the irradiation container divided by

3.3.4 electron beam: Continuous or pulsed stream

the volume determined by the dimensions of the

of high energy electrons.

outermost packaging.

3.3.5 electron energy: Kinetic energy of the elec-

3.2.3 continuous (type) irradiator: Irradiator which

trons in the electron beam.

can be loaded and unloaded with product whilst the

source is in the processing mode. 3.3.6 gamma ray: Short wavelength electromag-

netic radiation (photons) emitted from radioactive

substances in the process of nuclear transition.

3.2.4 irradiation container: Carrier, cart, tray or

other container in which products are transported

NOTES

through the irradiator.

3 This is a commonly used name.

3.2.5 irradiator: Assembly that permits safe and

4 For irradiation of health care products, gamma rays are

reliable sterilization processing, including the source

generally high-energy penetrating photons as emitted from

of radiation, conveyor and source mechanisms, safety

60 Co or 137 Cs radionuclide sources.

devices and shield.

3.3.7 source activity: Quantity of the radionuclide

3.2.6 irradiator operator: Company or body re-

60 Co or 137 Cs measured in becquerels or

sponsible for delivery of a specified dose to health

x 1010 becquerels, where

curies (I curie = 3 7

care products.

1 becquerel = 1 disintegration per second).

3.2.7 surface density: Density of a columnar sec-

3.3.8 x-rays: Short wavelength electromagnetic

tion through the product within its outermost packag-

radiation emitted by high-energy electrons when they

ing or through the irradiation container, in the direction

are accelerated, decelerated or deflected by strong

of the electron beam, expressed as a ratio against the

electric or magnetic fields.

surface area of the section at a position where the

ratio takes its highest value. NOTES

5 This is a commonly used name.

NOTE 1 The unit for surface density is g/cm* IS0

31-3:1992, item 3-6).

6 The term generally includes both bremsstrahlung pro-

duced when an energetic electron is decelerated in the

3.2.8 timer setting: Interval of time selected for the

vicinity of an atomic nucleus and the characteristic

irradiation container to spend at each position within

monoenergetic radiation emitted when atomic electrons

the irradiator. It controls the duration of radiation ex-

make transitions to more tightly bound states. In this Inter-

posure. national Standard, the definition for bremsstrahlung applies.

IS0 11137:1995(E)

0 IS0

vided and installed in accordance with its specifi-

3.4 Terms related to dose measurement

cations and that it functions within predetermined

limits when operated in accordance with the oper-

3.4.1 absorbed dose: Quantity of radiation energy

ational instructions.

imparted per unit mass of matter. The unit of ab-

sorbed dose is the gray (Gy) where 1 gray is equiv-

alent to absorption of 1 joule per kilogram (= 100 3.5.3 national standard: Standard recognized by an

official national decision as the basis for fixing the

rads).

value, in a country, of all other standards of the

3.4.2 dose: (See absorbed dose.) quantity concerned.

3.5.4 process qualification: Obtaining and docu-

3.4.3 dosimeter: Device or system having a repro-

menting evidence that the sterilization process will

ducible, measurable response to radiation, which can

be used to measure the absorbed dose in a given produce acceptable health care products.

material.

3.5.5 product qualification: Obtaining and docu-

3.4.4 dosimetry: Measurement of absorbed dose menting evidence that the health care product will be

by the use of dosimeters. acceptable for its intended use after exposure to

radiation.

3.4.5 dosimetry system: System used for deter-

mining absorbed dose, consisting of dosimeters, 3.5.6 validation: Establishing documented evidence

measuring instrumentation and procedures for the which provides a high degree of assurance that a

system’s use.

specific process will consistently produce a product

meeting its predetermined specifications and quality

3.4.6 primary standard dosimeter: Dosimeter, of attributes.

the highest metrological quality, established and

maintained as an absorbed dose standard by a na-

3.6 “Sterile” and related terms

tional or international standards organization.

3.6.1 sterile: Free from viable microorganisms.

3.4.7 reference standard dosimeter: Dosimeter,

NOTE 7 In practice no such absolute statement regarding

of high metrological quality, used as a standard to

the absence of microorganisms can be proven (see

provide measurements traceable to and consistent

sterilization).

with measurements made using primary standard

dosimeters.

3.6.2 sterility assurance level (SAL): Probability of

a viable microorganism being present on a product

3.4.8 routine dosimeter: Dosimeter calibrated

unit after sterilization.

against a primary, reference or transfer standard

dosimeter and used for routine dosimetry measure-

NOTE 8 SAL is normally expressed as IO-“.

ment.

3.6.3 sterilization: Validated process used to render

3.4.9 transfer standard dosimeter: Dosimeter, of-

a product free from viable microorganisms.

ten a reference standard dosimeter, intended for

transport between different locations for use as an

NOTE 9 In a sterilization process, the nature of microbial

intermediary to compare absorbed dose measure-

death is described by an exponential function. Therefore,

ments.

the presence of microorganisms on any individual item can

be expressed in terms of probability. While the probability

3.5 “Validation” and related terms

may be reduced to a very low number, it can never be re-

duced to zero. The probability can be expressed as a sterility

assurance level (SAL).

3.5.1 calibration: Comparison of a measurement

system or device of unknown accuracy to a meas-

urement system or device of a known accuracy 3.6.4 sterilization dose: Minimum absorbed dose

required to achieve the specified sterility assurance

(traceable to national standards) to detect, correlate,

level.

report or eliminate by adjustment any variation from

the required performance limits of the unverified

measurement system or device. 3.7 Terms related to dose setting

3.5.2 installation qualification: Obtaining and

3.7.1 bioburden: Population of viable micro-

documenting evidence that equipment has been pro- organisms on a product.

0 IS0

IS0 11137:1995(E)

NOTE 10 In the context of irradiation sterilization,

3.8.8 facultative organism: Microorganism capable

bioburden is determined immediately prior to sterilization.

of both aerobic and anaerobic metabolism.

3.7.2 fraction positive: Quotient with the number 3.8.9 sample item portion (SIP): Defined portion

of positive sterility tests in the numerator and the of a health care product unit that is tested.

number of samples in the denominator.

3.8.10 verification dose (D** kGy): A dose of radi-

ation estimated to produce an SAL of 1 O-* for a

3.7.3 incremental dose: Dose within a series ap-

product unit or portion thereof, and used in dose set-

plied to a number of product units or portions thereof

ting methods to establish or confirm the sterilization

and used in dose setting methods to establish or

dose.

confirm the sterilization dose.

3.8.11 Dlo kGy: Radiation dose required to kill

3.7.4 radiation stability: Ability of a health care

90 % of a homogeneous microbial population where

product to remain acceptable for intended use

it is assumed that the death of microbes follows first

throughout its shelf life after exposure to the maxi-

order kinetics.

mum radiation dose.

4 Documentation

3.7.5 sterilization dose audit: Action taken to de-

tect whether or not a change in sterilization dose is

In order to ensure reproducibility, the validation and

needed.

processing procedures and all other elements which

will influence the sterilization process shall be fully

3.8 Terms related to annex B

documented. This documentation shall be imple-

mented and maintained in accordance with IS0 9001

3.8.1 sterility testing: Test performed to determine

and/or IS0 9002, whichever is applicable.

if viable microorganisms are present.

5 Personnel

3.8.2 positive sterility test: Sterility test samples

which exhibit detectable microbial growth after incu-

Reponsibility for the validation and routine control for

bation.

sterilization by irradiation shall be assigned to qualified

personnel in accordance with subclauses 4.1.2.2 and

3.8.3 negative sterility test: Sterility test samples

4.18 of IS0 9001 :I994 and/or subclauses 4.1.2 and

which do not exhibit detectable microbial growth after

4.17 of IS0 9002:1994, whichever is applicable.

incubation.

6 Sterilization process validation

3.8.4 false positive: Test result where turbidity is

interpreted as growth arising from the sample tested,

6.1 General

when the growth resulted from extraneous microbial

contamination or the turbidity arose from an inter-

Validation of the sterilization process shall include the

action between the sample and the test medium.

following elements:

3.8.5 false negative: Test result interpreted as no

a) product qualification undertaken in an irradiator

growth, either where growth was present but not

that has been subjected to installation quali-

detected, or where viable microorganisms failed to

fication;

grow.

b) installation qualification;

3.8.6 aerobic organism: Microorganism that utilizes

oxygen as the final electron acceptor during

c) process qualification using a specified product, or

metabolism.

simulated product, in qualified equipment;

3.8.7 anaerobic organism

d) an administrative certification procedure to review

and approve documentation of a), b) and c);

(I) Microorganism that does not utilize oxygen as

the final electron acceptor during metabolism.

e) activities performed to support maintenance of

validation.

(2) Microorganism that will only grow in the absence

of oxygen.

Figure 1 shows a typical validation programme.

IS0 11137:1995(E)

6.2 Product qualification

tii 11

6.3 Installation qualification

6.4 Process qualification

tii ]I

6.5 Certification

1,

6.6 Maintenance of validation

pq El (1

Figure 1 - Elements of typical validation programme

Typically, in designing a test programme, the follow-

6.2 Product qualification

ing should be addressed: variations in manufacturing

processes, tolerances, radiation doses, radiation

source, raw materials and storage conditions.

6.2.1 Product and packaging materials

A maximum acceptable dose shall be established for

evaluation

each product and packaging.

Prior to using radiation sterilization for a health care

NOTE 11

Guidance on the qualification of product and

product, the effect that radiation will have on the ma-

packaging materials appears in annex A.

terials that make up the products (or product com-

ponents) and packaging shall be considered. A

6.2.2 Sterilization dose selection

programme to demonstrate the quality, safety and

performance of the product throughout its shelf life

shall be, performed. 6.2.2.1 A knowledge of the number and resistance

to radiation of the natural microbial population as it

This testing shall include any specific property essen-

occurs on or in the product shall be obtained and used

tial to the intended function of the product.

for determination of the sterilization dose. The dose

0 IS0

IS0 11137:1995(E)

For transfer between an electron beam or x-ray

shall be capable of achieving the preselected sterility

facility and any other radiation facility (electron

assurance level (SAL).

beam --+ electron be.am; x-ray --+ x-ray; electron

One of two approaches shall be taken in selecting the

beam f+ x-ray; electron beam w gamma; x-ray ++

sterilization dose:

gamma) data shall be available to show that, using

the same sterilization dose, microbial inactivation

a) selection of sterilization dose using either

is not affected by differences between the two

facilities in source characteristics, particularly radi-

1) bioburden information, or

ation energy and the rate at which dose is deliv-

ered, or by differences in dose distribution through

2) information obtained by incremental dosing.

the product.

NOTE 12 Examples of these dose setting methods

For transfer between two gamma radiation fa-

are methods 1 and 2, respectively, in annex B.

cilities, data shall be available to show that, using

the same sterilization dose, microbial inactivation

b) selection of a sterilization dose of 25 kGy follow-

is not affected by differences between the two

ing substantiation of the appropriateness of this

gamma radiation facilities in dose distribution

dose.

through the product.

6.3 Installation qualification

6.2.2.2 Basic technical requirements to generate the

information required for selection of sterilization dose

An installation qualification programme shall be es-

using bioburden or fraction positive information, and

tablished, documented and implemented.

to substantiate the selection of 25 kGy, shall be

access to competent microbiological laboratory

a)

6.3.1 Equipment documentation

services;

Documentation shall exist describing the irradiator and

in accordance

microbiological testing performed

b)

its operation. Such documentation shall be retained

with IS0 11737-1 and the future IS0 11737-2;

for the life of the irradiator and include

These International Standards are currently

NOTE 13

a) the irradiator specifications and characteristics;

in the course of preparation. Until they are published,

information on microbiological testing can be found in

b) a description of the location of the irradiator within

Microbiological methods for gamma irradiation

the operator’s premises in relation to the means

sterilization of medical devices. Technical information

report AAMI TIR8, Arlington, Va, Association for the provided for the segregation of non-irradiated

Advancement of Medical Instrumentation, 1991.

products from irradiated products;

access to

d

c) a description of the construction and the operation

of any associated conveyor system;

- a 60 Co or 137 Cs radiation source, or

d) the dimensions and the description of the ma-

- an electron beam or x-ray irradiator operated

terials and the construction of the irradiation con-

at an energy level and dose rate similar to

tainers;

those used in processing,

e) a description of the manner of operating the

capable of delivering accurate and precise doses

irradiator and any associated conveyor system;

ranging from 1 kGy upward.

f) for gamma facilities, dated certificates of source

activity and location of individual source capsules

within the source frame;

6.2.3 Transfer of sterilization dose

g) any modification made to the irradiator.

When product is transferred between two radiation

facilities, use by the second facility of the same

Other documentation shall exist describing the

sterilization dose that was selected in accordance

instrumentation used to control, monitor, and record

with 6.2.1 and 6.2.2 for use at the first facility shall

critical process parameters during irradiation. Such

be considered only with the following data. documentation shall be retained in accordance with

0 IS0 IS0 11137:1995(E)

For gamma and x-ray irradiators, dose mapping

the requirements of IS0 9001 and/or IS0 9002,

shall be carried out using irradiation containers

whichever is applicable.

filled to their design limits with material of homo-

For gamma facilities, the critica process par- geneous density within the limits of the bulk den-

ameters shall include timer setting, exposure time sity range for which the irradiator is to be used.

or conveyor speed during irradiat on, and dose

Such containers shall be used to determine the

measurements.

absorbed dose at multiple internal locations. If

there is more than one product path through the

For electron beam and x-ray facilities, the crit-

irradiator, dose mapping shall be carried out for

ical process parameters shall include electron

each path to be used.

beam characteristics (average electron beam cur-

rent, electron energy, scan width), conveyor

For electron beam irradiators, dose mapping

speed, conveyor speed feedback circuitry and/or

shall be carried out using material of homo-

control feedback circuitry, and dose measure- geneous density. Dose mapping shall characterize

ments. the dose distribution over the volume used for the

irradiation of material that is transported through

the radiation field. It shall also establish the re-

6.3.2 Equipment testing

lationship of the dose and dose distribution to the

operating parameters of the electron beam system

Process equipment, including the radiation source,

over the operational limits encountered in the

conveyor mechanisms, safety devices and ancillary

irradiation of products. If there is more than one

systems, shall be tested to verify satisfactory oper-

product path through the irradiator, dose mapping

ation within the design specifications. The test

shall be carried out for each path to be used.

method(s) and results shall be documented.

All records, including records of irradiator operating

conditions, results and conclusions from the dose

6.3.3 Equipment calibration

mapping, shall be retained and reviewed in accord-

ance with IS0 9001 and/or IS0 9002, whichever is

A documented calibration programme shall be imple-

applicable.

mented to ensure that the equipment and dosimetry

systems are calibrated (traceable to national stan-

6.4 Process qualification

dards) and maintained within specified accuracy Iim-

its, in accordance with IS0 9001.

6.4.1 Determination of product loading pattern

For gamma irradiators, this includes calibration

of the irradiator cycle timers or conveyor speed,

A loading pattern shall be established for each product

weighing equipment and the dosimetry system.

type. The specification for this loading pattern shall

document the following.

For electron beam and x-ray irradiators, this in-

cludes calibration of the characteristics of the

6.4.1.1 Gamma and x-ray facilities

electron beam, the speed of the equipment mov-

ing the irradiation container, weighing equipment

a) a description of the packaged product, including

and the dosimetry system.

dimensions and density, and acceptable variations

in this parameter and when applicable, the orien-

Dosimeters with a known level of accuracy and pre-

tation of the product within the package;

cision shall be used for the validation and routine

control of radiation sterilization. Proper dosimetric

b) a description of the product loading pattern within

measurement procedures, with appropriate statistical

the irradiation container;

controls and documentation, shall be employed.

c) a description of the irradiation container and its

NOTE 14 Variables that may affect measurements of

dimensions.

dose are discussed in annex C.

6.4.1.2 Electron beam facilities

6.3.4 Irradiator dose mapping

a) a description of the packaged product, including

Dose mapping shall be carried out to characterize the orientation of the product with respect to the

irradiator with respect to the magnitude, distribution conveyor flow and electron beam, unit count

and reproducibility of dose delivery. within the package, package dimensions and

IS0 11137:1995(E)

mass, the orientation of product within the pack-

6.6 Maintenance of validation

and acceptable variations in these par-

age,

ameters;

6.6.1 Calibration programme

a description of the product loading pattern within

b)

Recalibration of equipment and dosimetry systems

the irradiation container;

(see 6.3.3) shall be carried out at regular intervals,

established on the basis of stability, purpose and us-

c) a description of the irradiation container and its

age in accordance with IS0 9001 and/or IS0 9002,

dimensions.

whichever is applicable.

6.6.2 Irradiator requalification

6.4.2 Product dose mapping

A change in the irradiator which affects dose distri-

bution shall require a repeat of part or all of the in-

The dose mapping study shall be performed to iden-

stallation qualification procedure (see 6.3).

tify the zones of minimum and maximum dose, within

the product load with the specified loading pattern,

and to assess the reproducibility of the process. This

6.6.3 Sterilization dose auditing

information shall then be used in selecting the dose

monitoring locations for routine processing.

An audit shall be performed at a defined and docu-

mented frequency. To determine the continued valid-

Dose mapping shall be carried out for representative

ity of the sterilization dose, the audit shall be

irradiation containers sufficient in number to deter-

performed following any change that could signif-

mine the variability of absorbed dose between repre-

icantly affect the level or nature of the bioburden. In

sentative containers, particularly at the expected

the absence of any such change, the audit shall be

maximum and minimum dose zones and the routine

performed, at a minimum, every three months.

monitoring position.

Dose mapping exercises shall be carried out at the

7 Routine process control

limits of the density ranges of product categories to

be processed irrespective of dose. Product loading

Process control includes control and monitoring of

patterns and the pathway used for processing shall

process equipment, handling of product prior to, dur-

be included in such excercises.

ing and after irradiation, routine and preventive main-

tenance, production dose monitoring, process

Facilities that process only product loads that exhibit

continuity and documentation.

the same dose distribution characteristics as those

used in the qualification dose mapping(s) have met

7.1 Process specification

the product dose mapping requirements for process

validation. If the bulk density of loading pattern di-

A process specification shall be established for each

mensions of a product load have not been sufficiently

product or product category. The process specifi-

characterized in current dose mapping data, additional

cation shall include a description of

dose mapping shall be performed.

the product or products covered by the specifi-

a)

All records, including those of irradiation parameters,

cation;

results, and conclusions from the dose mapping, shall

be retained in accordance with IS0 9001 and/or

b) the maximum dose allowed and the sterilization

IS0 9002, whichever is applicable.

dose (see 6.2);

c) the product loading pattern and the relationship

between dose at the monitoring position and the

6.5 Certification

dose at the maximum and minimum dose pos-

itions (see 6.4.1);

Information gathered or produced while conducting

product qualification, installation qualification, and

the routi ne dosimeter monitoring

d position(s) (see

process qualification shall be documented and re-

annex C

viewed for acceptability by a designated individual or

group and retained in accordance with IS0 9001

e) for gamma sterilization, the relationship between

and/or IS0 9002, whichever is applicable.

product density, dose and source strength;

0 IS0 IS0 11137:1995(E)

7.4.1 .l Gamma irradiators

for electron beam and x-ray sterilization, the re-

f 1

lationship between beam characteristics, con-

Control. For a given product or product category,

veyor speed, product configuration and dose. a)

the timer setting and/or the conveyor speed shall

On occasion, products require multiple exposures to

be controlled and adjusted for source decay. The

L

the , irradiation field, some of which involve reorien-

cycle timer shall have a backup to monitor any

tation of product; these requirements shall be in-

variations from the preset time interval. The

cluded in the specification.

source shall be controlled to ensure that it is in the

correct irradiation position.

7.2 Product handling

Monitoring. The source position, timer setting,

b)

and movement of irradiation container shall be

Documentation shall be established and maintained

monitored.

describing the handling of product before, during and

after radiation sterilization. Product shall be handled

Product loading. Product shall be loaded into the

c)

and stored in a way that ensures that its efficacy and

irradiation container in accordance with the desig-

microbial condition are not compromised. A system

nated product loading pattern.

of product count shall be maintained throughout the

product receipt, loading, unloading, post-irradiation

7.4.1.2 Electron beam and x-ray irradiators

handling and release.

a) Control. The electron beam characteristics and

7.2.1 Product shipment and receipt

conveyor speed shall be automatically controlled.

To ensure product accountability, the processing re- Monitoring. The electron beam characteristics and

b)

cords for the product that is to be sterilized shall in-

conveyor speed shall be monitored to detect pro-

clude a count of product upon receipt. Any

cess deviations.

discrepancy between the number received and the

number on the shipping or transfer documents shall c) Product loading. Product shall be loaded into the

be resolved before processing. irradiation container in accordance with the desig-

nated product loading pattern.

7.2.2 Pre- and post-irradiation product storage

7.4.2 Process interruption

Pre- and post-irradiated products shall be stored in a

Where process interrruption occurs during sterilization

segregated area. If separate areas are not exclusively

and delays the completion of sterilization beyond the

designated for storage of non-sterile products, and for

specified time, its effect on the microbiological quality

storage of sterile products, respectively, or if the

product storage area(s) are remote from the irradiator of the product shall be investigated and appropriate

loading and unloading areas, individual pallets or pro- action taken.

ducts shall be identified as to their status.

For products capable of supporting microbial growth,

process specification shall include the maximum in-

7.3 Routine and preventive maintenance

terval of time that may elapse between completion

of manufacture and completion of sterilization pro-

Routine and preventive maintenance procedures

cessing, and the conditions of storage and transpor-

(normally recommended by the equipment supplier)

tation to be applied during this time interval, including

shall be documented and implemented, and preven-

irradiation.

tive maintenance shall be recorded in accordance with

IS0 9001 and/or IS0 9002, whichever is applicable. NOTE 15 For products not capable of supporting

microbial growth, the effect of radiation dose on micro-

organisms is cumulative, thus the interruption of the pro-

7.4 Product irradiation

cess in the irradiator does not generally necessitate action.

7.4.1 Process control 7.4.3 Dose monitoring

The irradiator shall be operated and maintained in ac- Dosimeters shall be used to monitor routinely the

irradiation process.

cordance with documented procedures designed to Radiation sensitive visual indi-

ensure that the established and documented process cators shall not be used as proof of satisfactory radi-

specifications are met.

ation processing or as the sole means of

0 IS0

IS0 11137:1995(E)

differentiating irradiated products from non-irradiated

7.5 Process documentation

products.

For each product, the following information shall be

recorded and reviewed by authorized individuals and

7.4.3.1 Monitoring location

maintained in the process documentation:

Dosimetry monitoring locations shall be determined a) incoming count of product by product code and

from current dose mapping data for the product (see manufacturing batch number (if used);

annex C). Descriptions of these locations shall be-

come part of the current processing specifications to b) product loading pattern;

help ensure proper placement of dosimeters. Dosim-

dosimeter placement and retrieval;

d

eters shall be placed at a location having a known

dose relationship to the minimum and maximum

d) sterilization batch number;

doses.

e) specified sterilization dose and allowed maximum

dose;

7.4.3.2 Monitoring frequency

f) process parameters:

The process shall be monitored by placement of

- setting of cycle timer and/or conveyor speed

dosimeters at specified intervals sufficient to verify

(gamma),

that the dose absorbed by product falls within speci-

fied limits.

- beam characteristics and conveyor speed set

points (electron beam and x-ray);

For gamma irradiators, at least one irradiation

container with a dosimeter shall be in the irradiator

g) verification count of product loaded into the

at all times. When more than one pathway is used,

irradiation container;

each pathway shall be monitored with at least one

dosimeter in the irradiator at all times.

sterilization date(s);

h)

For electron beam and x-ray irradiators, the

verif i cation count of product unloaded from the

processing shall be monitored with dosimeters at

irradi ation contain er;

specified intervals with sufficient frequency to en-

.

sure that the sterilization dose is delivered to all

dosimeter readings and analysis;

I)

products throughout the irradiation process.

k) verification count of outgoing product;

process records:

I)

7.4.3.3 Analysis

- of the conveyor operation and source position

Following irradiation, the dosimeters shall be read and

(gamma),

results recorded. All routine dosimetry data shall be

analysed and measurements of dose shall be com-

- of the beam characteristics and conveyor

pared to the doses stipulated in the process specifi-

speed (electron beam and x-ray);

cation.

m) for those irradiators offering a choice of internal

Any dosimetric reading (that is, from a single

conveyor paths, documentation of which path

dosimeter or the average of multiple dosimeters) in-

was used for the product;

dicating a dose outside the specified limits shall be

investigated. If multiple dosimeters are used in each

process interruptions and action taken;

n)

monitoring location and a single dosimeter reading

exceeds the precision of the dosimetry system, it

o) process deviations and action taken.

shall also be investigated. The processed product as-

sociated with this reading shall not be released until

the investigation is satisfactorily completed, and evi-

7.6 Sterilization acceptance

dence indicating that the product is acceptable for re-

lease is documented. When reco rds are available to demonstrate

that the

sterilization process complies with the requ

rements

-------------------

...

NORME

ISO

INTERNATIONALE 11137

Première édition

1995-03-O 1

Stérilisation des dispositifs médicaux -

Prescriptions pour la validation et le

contrôle de routine - Stérilisation par

irradiation

Sterilization of health tare products - Requirements for validation and

- Radiation s teriliza tion

routine con trol

Numéro de référence

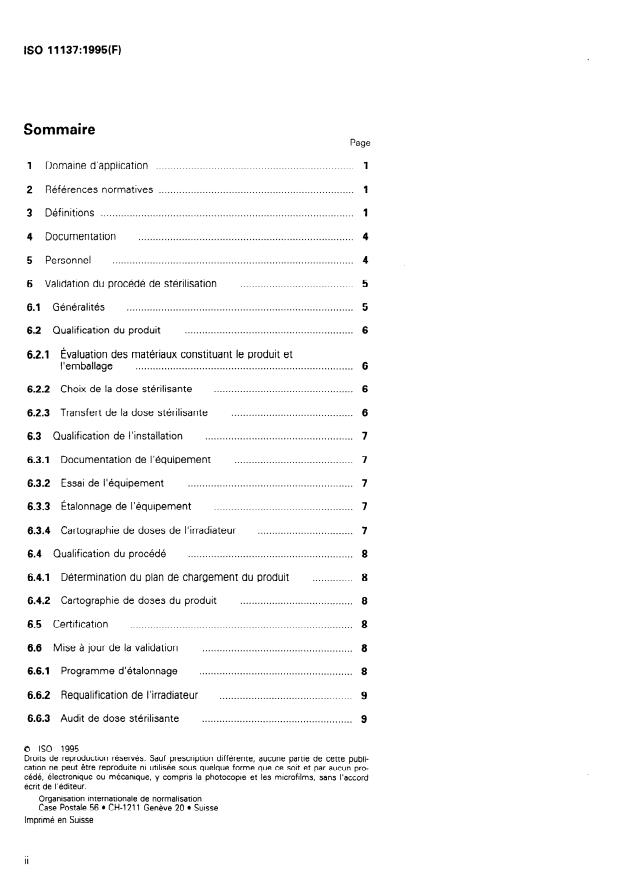

Sommaire

Page

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1 Domaine d’application

2 Références normatives . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

3 Définitions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4 Documentation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

5 Personnel

6 Validation du procédé de stérilisation . 5

.............................................................................. 5

6.1 Généralités

6.2 Qualification du produit . 6

6.2.1 Évaluation des materiaux constituant le produit et

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

l’emballage 6

6.2.2 Choix de la dose stérilisante . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

6.2.3 Transfert de la dose stérilisante . 6

6.3 Qualification de l’installation . 7

6.3.1 Documentation de l’équipement . 7

6.3.2 Essai de l’équipement . 7

6.3.3 Étalonnage de l’équipement . 7

.................................

6.3.4 Cartographie de doses de I’irradiateur 7

6.4 Qualification du procédé . 8

64.1 Détermination du plan de chargement du produit . . . . . . . . . . . . . .

6.4.2 Cartographie de doses du produit . . 8

6.5 Certification . . 8

....................................................

6.6 Mise à jour de la validation 8

6.6.1 Programme d’étalonnage . 8

6.6.2 Requalification de I’irradiateur .

6.6.3 Audit de dose stérilisante . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

0 ISO 1995

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publi-

cation ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun pro-

cédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l’accord

écrit de l’éditeur.

Organisation internationale de normalisation

Case Postale 56 l CH-l 211 Genève 20 l Suisse

Imprimé en Suisse

II

63 ISO ISO 11137:1995(F)

...................................... ........... 9

7 Maîtrise de routine du procédé

........................................... 9

7.1 Spécification relative au procédé

.......................................................... 9

7.2 Manutention du produit

.

7.2.1 Expédition et réception du produit . 9

Stockage du produit avant et après irradiation . 9

7.22

............................................ 9

7.3 Entretien préventif et de routine

...................................................... ...... 10

7.4 Irradiation du produit

..................................................... ...... 10

7.4.1 Maîtrise du procédé

............................................... ...... 10

7.4.2 Interruption du procédé

...................................................... 10

7.4.3 Surveillance de la dose

..................................... 11

7.5 Documentation relative au procédé

.............................................. 11

7.6 Acceptation de la stérilisation

.................................................................. 11

8 Gestion et contrôle

Annexes

,. 12

A Qualification du dispositif et des matériaux d’emballage

B Méthodes de sélection de dose pour la stérilisation par

irradiation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . 46

C Dosimètres, dosimétrie et matériel associé

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59

D Bibliographie

0 60

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération

mondiale d’organismes nationaux de normalisation (comités membres de

I’ISO). L’élaboration des Normes internationales est en général confiée aux

comités techniques de I’ISO. Chaque comité membre intéressé par une

étude a le droit de faire partie du comité technique créé à cet effet. Les

organisations internationales, gouvernementales et non gouvernemen-

tales, en liaison avec I’ISO participent également aux travaux. L’ISO colla-

bore étroitement avec la Commission électrotechnique internationale (CEI)

en ce qui concerne la normalisation électrotechnique.

Les projets de Normes internationales adoptés par les comités techniques

sont soumis aux comités membres pour vote. Leur publication comme

Normes internationales requiert l’approbation de 75 % au moins des co-

mités membres votants.

La Norme internationale ISO 11137 a été élaborée par le comité technique

lSO/rC 198, Stérilisation des produits de santé.

Les annexes A, B, C et D de la présente Norme internationale sont don-

nées uniquement à titre d’information.

0 ISO

Introduction

La présente Norme internationale décrit les prescriptions à mettre en

œuvre pour s’assurer que les activités liées au procédé de stérilisation par

irradiation sont correctement exécutées. Ces activités comprennent des

programmes de travail documentés destinés à établir la preuve que, ex-

ploité dans les limites prescrites, le procédé d’irradiation fournira régu-

lièrement des produits traités par exposition à des doses minimales et

maximales prédéterminées.

Le procédé de stérilisation par irradiation est un procédé physique qui im-

plique l’exposition d’un produit à un rayonnement de haute énergie. Le

produit conditionné en unités scellées est exposé, dans un équipement

spécialement conçu, aux rayons gamma de radionucléides de cobalt 60

( ‘CO) ou de césium 137 (13 Cs), ou au faisceau d’électrons ou de rayons

X d’un générateur d’électrons. A condition d’être correctement appliquée,

la stérilisation par irradiation constitue un procédé de stérilisation indus-

trielle à la fois sûr et fiable.

La sterilisation est un exemple de procédé dont l’efficacité ne peut pas

être vérifiée au moyen de contrôles et d’essais du produit. II est important

de savoir que l’exposition à un procédé de stérilisation correctement validé

et précisément contrôlé n’est pas le seul facteur qui apporte la certitude

que le produit soit stérile et, ainsi, apte à l’emploi. II importe également

d’accorder une attention particulière à la charge microbienne des matières

premières et/ou des composants réceptionnés, aux caractéristiques de la

barrière microbiologique de l’emballage, ainsi qu’à la maîtrise de I’envi-

ronnement dans lequel le produit est fabriqué, assemblé, conditionné et

stocké.

Un produit est considéré comme stérile lorsqu’il est exempt de micro-

organismes viables. Des produits fabriqués dans des conditions de fabri-

cation contrôlées peuvent, avant leur stérilisation, être porteurs de

micro-organismes, même en nombre restreint. De tels produits ne sont

par définition pas stériles. Le but du présent procédé de stérilisation est

de détruire les contaminateurs microbiologiques sur ces produits non

stériles. La destruction des micro-organismes par les agents physiques et

chimiques utilisés pour stériliser les dispositifs médicaux est représentée

par une loi exponentielle. Cela signifie qu’il persiste toujours une probabi-

lité finie de survie d’un micro-organisme, quelle que soit l’efficacité de la

dose de stérilisation délivrée ou du traitement appliqué. La probabilité de

survie est fonction du nombre et des types (espèces) des micro-

organismes présents sur le produit (biocharge), de la létalité du procédé

de stérilisation ainsi que, dans certains cas, de l’environnement dans le-

quel les organismes se trouvent pendant le traitement. II s’ensuit que la

stérilité d’un produit donné appartenant à un groupe de produits soumis

à l’opération de stérilisation ne peut être garantie dans l’absolu. Un niveau

de certitude de stérilité (SAL) en dérive mathématiquement et il définit la

probabilité d’existence d’un micro-organisme dans un groupe de produits

traités.

V

0 ISO

Il incombe au fabricant initial du produit de s’assurer que toutes les opé-

rations de stérilisation et les contrôles d’assurance qualité sont appropriés,

adéquats et ont été correctement effectués. Toutefois, l’opérateur de I’ir-

radiateur assume la responsabilité d’appliquer la dose prescrite confor-

mément aux spécifications du procédé validé.

VI

NORME INTERNATIONALE Q GO

- Prescriptions

Stérilisation des dispositifs médicaux

pour la validation et le contrôle de routine -

Stérilisation par irradiation

des accords fondés sur la présente Norme internatio-

1 Domaine d’application

nale sont invitées à rechercher la possibilité d’appli-

quer les éditions les plus récentes des normes

La présente Norme internationale établit des pres-

indiquées ci-après. Les membres de la CEI et de I’ISO

criptions pour la validation, la maîtrise du procédé et

possèdent le registre des Normes internationales en

le contrôle de routine de la stérilisation des dispositifs

vigueur à un moment donné.

médicaux par irradiation. Elle est applicable aux irra-

diateurs gamma à fonctionnement continu et discon-

ISO 9001 :1994, Systèmes qualité - Modèle pour

tinu utilisant les radionucleides 6oCo ou 137Cs et aux

l’assurance de la qualité en conception, dévelop-

irradiateurs utilisant un faisceau en provenance d’un

pemen t, production, installation et prestations asso-

générateur d’électrons ou de rayons X.

ciées.

Des annexes sont également incluses afin de fournir

ISO 90021994, Systèmes qualité - Modèle pour

des informations supplémentaires.

l’assurance de la qualité en production, installation et

La présente Norme internationale ne traite pas de la prestations associées.

conception des installations, de la réglementation, de

la formation de l’opérateur et des facteurs de sécurité ISO 11737-l : -J), Stérilisation des dispositifs médi-

liés à l’irradiation. Elle ne permet pas d’évaluer si un caux - Méthodes microbiologiques - Partie 1: Es ti-

produit est apte à répondre à l’usage auquel il est mation de la population de micro-organismes sur les

destiné. L’utilisation d’indicateurs biologiques pour la produits (DIS distribué en version anglaise

validation ou le contrôle du procédé ainsi que la réali- seulement).

sation d’essais de stérilité avant la commercialisation

du produit ne sont également pas couvertes, car elles

ne sont pas recommandées en matière de stérili- 3 Définitions

sation par irradiation.

Pour les besoins de la présente Norme internationale,

les définitions suivantes s’appliquent.

2 Références normatives

31 . «Dispositifs médicaww et termes associés

Les normes suivantes contiennent des dispositions

3.1.1 lot: Quantité définie de produits en vrac, in-

qui, par suite de la référence qui en est faite, consti-

tuent des dispositions valables pour la présente termédiaires ou finis, qui sont destinés à être ou

Norme internationale. Au moment de la publication, censés être uniformes sur le plan des caractéristiques

les éditions indiquées étaient en vigueur. Toute et de la qualité, et qui ont été réalisés pendant un

norme est sujette à révision et les parties prenantes cycle défini de production.

1) À publier.

Q ISO

primée sous la forme d’un ratio par rapport à la

3.1.2 dispositif médical: Terme comprenant des

surface de la section, au moment où ce ratio atteint

appareils et produits médicaux (pharmaceutiques et

sa valeur maximale.

biologiques), ainsi que des diagnostics in vitro.

NOTE 1

L’unité de masse surfacique est le gramme par

3.1.3 fabricant initiai: Société ou organisme res-

centimètre carré (ISO 31-3: 1992, paragraphe 3-6).

ponsable de la fabrication, du fonctionnement et de la

sécurité d’un dispositif médical.

3.2.8 réglage de temporisation: Périodes de

temps présélectionnées, commandant la durée de

catégorie de produits

3.1.4

l’exposition au rayonnement.

(1) (pour la stérilisation par exposition à un rayon-

3.3 Sources d’irradiation et termes associés

nement gamma ou X) Produits de densité apparente

similaire ayant une même répartition de doses.

3.3.1 courant moyen du faisceau: Courant de

temps moyenné, produit par un générateur de fais-

(2) (pour la stérilisation par exposition à un rayon-

ceau d’électrons.

nement d’électrons) Produits de masse surfacique

maximale similaire ayant une même répartition de

3.3.2 rayonnement de freinage: Large spectre

doses.

électromagnétique émis lorsqu’un électron ayant une

certaine énergie se trouve en présence d’un champ

3.1.5 produit: Dispositif médical, dispositifs médi-

magnétique ou électrique puissant, tel que celui

caux ou composants contenus dans un emballage

exercé par le noyau d’un atome.

primaire.

NOTE 2 En pratique, un rayonnement de freinage se

3.2 «lrradiateur» et termes associés

produit chaque fois qu’un faisceau d’électrons entre en

contact avec un mat&iau (convertisseur). Ce spectre dé-

irradiateur à fonctionnement discontinu: I r-

3.2.1

pend de l’énergie de l’électron, du matériau du convertis-

radiateur ne pouvant pas faire l’objet d’un chargement

seur et de son épaisseur, et il comporte tous les niveaux

ou d’un déchargement de produits, alors que la

énergétiques jusqu’à l’énergie maximale des électrons inci-

source radioactive est en fonctionnement. dents.

3.3.3 convertisseur: Rendement des faisceaux

3.2.2 densité apparente: Masse de produit et de

d’électrons à haute énergie, de numéro atomique gé-

tous les emballages associés présents dans le conte-

néralement élevé, dans lesquels des rayons X (rayon-

neur d’irradiation, divisée par le volume déterminé par

nement de freinage) sont générés par des pertes

les dimensions de l’emballage externe.

d’énergie rayonnante des électrons incidents.

3.2.3 irradiateur à fonctionnement continu: I rra-

3.3.4 faisceau d’électrons: Flux continu ou pulsé

diateur pouvant faire l’objet d’un chargement ou d’un

d’électrons à haute énergie.

déchargement de produits, alors que la source radio-

active est en fonctionnement.

3.3.5 énergie des électrons: Énergie cinétique

moyenne des électrons du faisceau.

3.2.4 conteneur d’irradiation: Support, chariot, pla-

teau ou tout autre conteneur dans lequel le produit

3.3.6 rayon gamma: Radiation électromagnétique

est transporté à l’intérieur de I’irradiateur.

de courte longueur d’onde (photons) émise par des

substances radioactives au cours d’une transition nu-

3.2.5 irradiateur: Ensemble qui comprend la source

cléaire.

d’irradiation, les mécanismes du système d’achemi-

nement et de la source, les dispositifs et écrans de

NOTES

sécurité, et qui permet d’effectuer une stérilisation

sûre et fiable.

3 Ce terme est couramment utilisé.

3.2.6 opérateur de I’irradiateur: Société ou orga-

4 Pour l’irradiation des dispositifs médicaux, les rayons

nisme responsable de la délivrance d’une dose pres-

gamma sont généralement des photons à haute énergie de

crite à des dispositifs médicaux.

pénétration, en provenance de sources de radionucléides

6oco ou 13ks.

3.2.7 masse surfacique: Masse d’une section cy-

lindrique, soit à travers le produit à l’intérieur de son 3.3.7 activité de la source: Quantité de

emballage externe, soit à travers le conteneur d’irra- radionucléides 6oCo ou

‘37 Cs exprimée en becquerels

diation, dans la direction du faisceau d’électrons, ex- ou en curies.

0 ISO

(1 curie = 3,7 x 1010 becquerels, 1 becquerel corres- 3.4.9 dosimètre étalon de transfert: Dosimètre,

pondant à une désintégration par seconde.) souvent dosimètre étalon de référence, destiné à être

transporté sur différents lieux et utilisé comme inter-

médiaire pour comparer des mesures de dose absor-

rayons X: Nom courant donné à une radiation

3.3.8

bée.

électromagnétique de courte longueur d’onde émise

par des électrons à haute énergie accélérés, ralentis

3.5

ou déviés par des champs électriques ou magnéti-

ques puissants.

3.5.1 étalonnage: Comparaison d’un système OU

NOTES

d’un appareil de mesure dont la précision est incon-

nue avec un système ou un appareil de mesure dont

5 Ce terme est couramment utilisé.

la précision est connue (imputable aux étalons natio-

naux) permettant de déceler, corréler, signaler ou éli-

6 Ce terme désigne a la fois le rayonnement de freinage

miner par réglage toute variation du système ou de

produit lorsqu’un électron est ralenti à proximité du noyau

l’appareil de mesure à vérifier par rapport aux limites

de l’atome, et la radiation monoénergétique émise lorsque

des électrons transitent vers des états limites plus renfor- de fonctionnement prescrites.

cks. Dans la présente Norme internationale, la définition du

rayonnement de freinage s’applique.

3.5.2 qualification de l’installation: Obtention et

documentation de la preuve que le matériel a été

3.4 Termes associh à la mesure d’une dose

fourni et installé conformément à ses spécifications,

et qu’il fonctionne dans les limites prédéterminées

lorsqu’il est utilisé conformément aux instructions

3.4.1 dose absorbée: Quantité d’énergie de rayon-

nement reçue par unité de masse de matière. L’unité d’utilisation.

de dose absorbée est le gray (Gy), 1 gray étant

équivalent à l’absorption de 1 joule par kilogramme 3.5.3 étalon national: Étalon reconnu par une déci-

(= 100 rads). sion officielle nationale pour servir de base dans un

pays à la fixation de la (des) valeur(s) de tous les au-

tres étalons de la grandeur concernée.

3.4.2 dose: (Voir dose absorbée.)

3.5.4 qualification du procedé: Obtention et docu-

3.4.3 dosimètre: Dispositif ou système présentant

mentation de preuves selon lesquelles le procédé de

une réaction mesurable et reproductible lors de I’irra-

stérilisation fournira un dispositif médical acceptable.

diation et qui peut être utilisé pour mesurer la dose

absorbée par un matériau donné.

3.5.5 qualification du produit: Obtention et docu-

mentation de preuves selon lesquelles le dispositif

3.4.4 dosimétrie: Mesure de la dose absorbée au

médical sera apte à répondre à l’usage auquel il est

moyen de dosimètres.

destiné, après exposition à l’irradiation.

3.4.5 système dosimétrique: Système utilisé pour

3.5.6 validation: Établissement de preuve docu-

déterminer la dose absorbée, comprenant les dosi-

mentée qui donne un haut degré d’assurance qu’un

mètres et les appareils de mesure à utiliser, ainsi les

procédé spécifique fournira, de manière reproductible,

modes opératoires pour l’application du système.

un produit conforme à des spécifications et à des at-

tributs de qualité prédéterminés.

3.4.6 dosimètre étalon primaire: Dosimètre, de la

plus haute qualité métrologique, défini comme étalon

3.6 «Stérile» et termes associés

de dose absorbée par un organisme de métrologie

nationale ou internationale.

3.6.1 stérile: Condition d’un dispositif médical dé-

pourvu de micro-organismes viables.

3.4.7 dosimètre étalon de référence: Dosimètre,

de haute qualité métrologique, utilise comme étalon

NOTE 7

En pratique, on ne peut prouver l’absence totale

pour fournir des mesures reproductibles et conformes

de micro-organismes (voir stérilisation).

à celles effectuées avec un dosimètre étalon primaire.

3.6.2 niveau de certitude de stérilité (SAL): Pro-

3.4.8 dosimètre de routine: Dosimètre dont I’éta-

babilité qu’un micro-organisme viable soit présent

lonnage est effectué par rapport à un dosimètre éta-

dans un produit aprés stérilisation.

lon primaire, de référence ou de transfert, et utilisé

pour des mesures de routine. NOTE 8 Le SAL est normalement exprimé en 1 O-“.

0 ISO

3.6.3 stérilisation: Procédé validé, utilisé pour sup- une prolifération dans l’échantillon, alors que la proli-

primer toutes formes de micro-organismes viables fération est due à une contamination microbienne

dans un produit. étrangère ou que la turbidité résulte d’une interaction

entre l’échantillon et le milieu d’essai.

NOTE 9 Dans un procédé de sthilisation, la Iétalité des

micro-organismes est représentée par une fonction

3.8.5 essai faussement négatif: Résultat obtenu en

exponentielle. Cela signifie que la présence de micro-

l’absence apparente de prolifération, lorsque cette

organismes viables dans un produit peut être exprimée en

dernière n’a pas été détectée ou que les micro-

termes de probabilité. La probabilitk peut &re réduite 3 un

organismes viables n’ont pas proliféré.

niveau très faible mais ne peut pas être 6gale à zéro. La

probabilité peut être exprimée par le niveau de certitude de

3.8.6 organisme aérobie: Micro-organisme qui uti-

stkrilit6 (SAL).

lise l’oxygène comme dernier électron final au cours

du métabolisme.

3.6.4 dose stérilisante: Dose minimale absorbée

nécessaire pour atteindre le niveau de certitude de

3.8.7 organisme anaérobie

stérilité prescrit.

(1) Micro-organisme qui n’utilise pas l’oxygène

37 . Termes associés à la sélection de dose

comme dernier électron final au cours du méta-

bolisme.

3.7.1 charge microbienne; biocharge: Population

de micro-organismes viables dans un produit.

(2) Micro-organisme qui ne peut se développer

qu’en l’absence d’oxygène.

NOTE 10 Dans un stérilisation par irradiation, la charge

microbienne est déterminée immédiatement avant la stéri-

3.8.8 organisme bistable: Micro-organisme asso-

lisation.

ciant un métabolisme aérobie et anaérobie.

3.7.2 fraction positive: Rapport entre le nombre

3.8.9 partie servant d’échantillon (SIP): Partie dé-

d’essais de stérilité positifs (numérateur) et le nombre

finie d’un dispositif médical soumise à l’essai.

d’échantillons (dénominateur).

3.7.3 dose incrémentielle: À l’intérieur d’une série, 3.8.10 dose de vérification (D** kGy): Dose d’irra-

diation calculée pour produire un SAL de 10-* et uti-

dose appliquée à un certain nombre de produits ou à

une partie de produit, et utilisée dans les méthodes lisée dans les méthodes de sélection de dose pour

de sélection de dose pour définir ou confirmer la dose définir ou confirmer la dose sterilisante.

de stérilisation.

3.8.11 D~O kGy: Dose d’irradiation nécessaire pour

éliminer 90 % d’une population homogène où il est

3.7.4 stabilité à l’irradiation: Aptitude d’un dispo-

sitif médical a répondre à l’usage auquel il est destiné, supposé que la mort des microbes suit le premier

après exposition à la dose maximale d’irradiation. principe cinétique.

3.7.5 audit de dose stérilisante: Mesure prise pour

4 Documentation

déceler si l’adaptation de la dose stérilisante est né-

cessaire.

Les modes opératoires de validation, de traitement

et tous autres éléments susceptibles d’influencer le

. Termes associés à l’annexe B

procédé de stérilisation doivent faire l’objet d’une do-

cumentation approfondie afin de garantir la reproduc-

3.8.1 essai de stérilité: Essai réalisé dans le but de

tibilité. Cette documentation doit être mise en œuvre

déterminer la présence de micro-organismes viables.

et mise à jour conformément à I’ISO 9001 et/ou

I’ISO 9002, selon les cas.

3.8.2 essai de stérilité positif: Échantillons de I’es-

sai de stérilité qui présentent une prolifération micro-

bienne après l’incubation.

5 Personnel

3.8.3 essai de stérilité négatif: Échantillons de

La responsibilité de la validation et du contrôle de

l’essai de stérilité qui ne présentent pas de prolifé-

routine de la stérilisation par irradiation doit être

ration microbienne après l’incubation. confiée à un personnel qualifié conformément aux

paragraphes 4.1.2.2 et 4.18 de I’ISO 9001 et/ou aux

3.8.4 essai faussement positif: Résultat obtenu

paragraphes 4.1.2 et 4.17 de I’ISO 9002, selon les

lorsqu’on considère que la turbidité observée révèle

cas.

43 ISO

c) la qualification du procédé avec un produit prescrit

6 Validation du procédé de stérilisation

ou de simulation, et du matériel qualifié;

6.1 Généralités

d) une procédure de certification administrative pour

vérifier et approuver la documentation relative aux

La validation du procédé de stérilisation doit com-

points a), b) et c);

prendre les éléments suivants:

e) les activités réalisées pour faciliter la validation.

a) la qualification du produit effectuée dans un irra-

diateur préalablement soumis à la qualification de