ISO 14224:2016

(Main)Petroleum, petrochemical and natural gas industries — Collection and exchange of reliability and maintenance data for equipment

Petroleum, petrochemical and natural gas industries — Collection and exchange of reliability and maintenance data for equipment

ISO 14224:2016 provides a comprehensive basis for the collection of reliability and maintenance (RM) data in a standard format for equipment in all facilities and operations within the petroleum, natural gas and petrochemical industries during the operational life cycle of equipment. It describes data collection principles and associated terms and definitions that constitute a "reliability language" that can be useful for communicating operational experience. The failure modes defined in the normative part of this International Standard can be used as a "reliability thesaurus" for various quantitative as well as qualitative applications. This International Standard also describes data quality control and assurance practices to provide guidance for the user. Standardization of data collection practices facilitates the exchange of information between parties, e.g. plants, owners, manufacturers and contractors. This International Standard establishes requirements that any in-house or commercially available RM data system is required to meet when designed for RM data exchange. Examples, guidelines and principles for the exchange and merging of such RM data are addressed. This International Standard also provides a framework and guidelines for establishing performance objectives and requirements for equipment reliability and availability performance. Annex A contains a summary of equipment that is covered by this International Standard. ISO 14224:2016 defines a minimum amount of data that is required to be collected, and it focuses on two main issues: - data requirements for the categories of data to be collected for use in various analysis methodologies; - standardized data format to facilitate the exchange of reliability and maintenance data between plants, owners, manufacturers and contractors. The following main categories of data are to be collected: a) equipment data, e.g. equipment taxonomy, equipment attributes; b) failure data, e.g. failure cause, failure consequence; c) maintenance data, e.g. maintenance action, resources used, maintenance consequence, down time. NOTE Clause 9 gives further details on data content and data format. The main areas where such data are used are the following: 1) reliability, e.g. failure events and failure mechanisms; 2) availability/efficiency, e.g. equipment availability, system availability, plant production availability; 3) maintenance, e.g. corrective and preventive maintenance, maintenance plan, maintenance supportability; 4) safety and environment, e.g. equipment failures with adverse consequences for safety and/or environment. ISO 14224:2016 does not apply to the following: i. data on (direct) cost issues; ii. data from laboratory testing and manufacturing (e.g. accelerated lifetime testing), see also 5.2; iii. complete equipment data sheets (only data seen relevant for assessing the reliability performance are included); iv. additional on-service data that an operator, on an individual basis, can consider useful for operation and maintenance; v. methods for analysing and applying RM data (however, principles for how to calculate some basic reliability and maintenance parameters are included in the annexes).

Industries du pétrole, de la pétrochimie et du gaz naturel — Collecte et échange de données de fiabilité et de maintenance des équipements

ISO 14224:2016 fournit une base globale pour la collecte de données de fiabilité et maintenance (FM) en format normalisé pour les équipements utilisés dans toutes installations et exploitations des industries du pétrole, de la pétrochimie et du gaz naturel et pendant le cycle de vie utile de l'équipement. Elle décrit les principes de la collecte de données ainsi que les termes et définitions associés qui constituent la base d'un «langage propre à la fiabilité» utile pour transmettre l'expérience acquise sur le terrain. La partie normative de la présente Norme internationale définit les modes de défaillance pouvant être utilisés comme un «thésaurus de la fiabilité» pour diverses applications tant sur le plan quantitatif que sur le plan qualitatif. En outre, la présente Norme internationale décrit les pratiques de contrôle et d'assurance qualité des données afin de guider l'utilisateur. La normalisation des procédures de collecte de données facilite l'échange des informations notamment entre les installations, les propriétaires, les fabricants et les sous-traitants. La présente Norme internationale définit les exigences auxquelles doit satisfaire tout système de données FM destinées à être échangées, qu'il soit interne ou disponible dans le commerce. Elle présente également des exemples/lignes directrices/principes portant sur l'échange et la fusion de ces données FM. La présente Norme internationale est également un excellent support pour la définition des objectifs et des exigences de performance en termes de fiabilité et de disponibilité des équipements et donne des lignes directrices à ce sujet. L'Annexe A récapitule les équipements couverts par la présente Norme internationale. ISO 14224:2016 spécifie une quantité minimale de paramètres à collecter et met l'accent sur deux aspects principaux: - les exigences applicables au type de données à collecter et à utiliser selon les différentes méthodes d'analyse; - le format de données normalisé permettant de faciliter l'échange de données FM entre installations, propriétaires, fabricants et sous-traitants. Les principales catégories de données à collecter sont les suivantes: a) les données relatives à l'équipement, par exemple la taxinomie de l'équipement, les attributs de l'équipement; b) les données de défaillance, par exemple la cause de la défaillance, la conséquence de la défaillance; c) les données de maintenance, par exemple le type d'action réalisé, les ressources utilisées, la conséquence de la maintenance, le temps d'indisponibilité. NOTE L'Article 9 donne des détails supplémentaires sur le contenu et le format des données. Les prinpaux domaines dans lesquels ces données seront utilisées sont les suivants: 1) fiabilité, par exemple événements de défaillance et mécanismes de défaillance; 2) disponibilité/efficacité, par exemple disponibilité d'un équipement, disponibilité d'un système, disponibilité de production d'une installation; 3) maintenance, par exemple maintenance corrective et préventive, plan de maintenance, supportabilité de maintenance; 4) sécurité et environnement, par exemple défaillances d'équipement ayant des conséquences défavorables sur la sécurité et/ou l'environnement. La présente Norme internationale ne couvre pas: i. les données relatives aux problématiques de coûts (directs); ii. les données relatives aux essais et à la fabrication en laboratoire (par exemple les essais de durée de vie accélérés), voir également 5.2; iii. les fiches techniques complètes de l'équipement (sont incluses uniquement les données considérées comme pertinentes pour l'évaluation des performances de fiabilité); iv. des données d'exploitation additionnelles qu'un opérateur en particulier pourrait considérer comme utiles pour l'exploitation et la maintenance; v. les méthodes d'analyse et d'application des données FM (toutefois, les annexes présentent des principes de calculs de certains paramètres de base de fiabilité et de maintenance).

General Information

- Status

- Published

- Publication Date

- 15-Sep-2016

- Technical Committee

- ISO/TC 67 - Materials, equipment and offshore structures for petroleum, petrochemical and natural gas industries

- Drafting Committee

- ISO/TC 67/WG 4 - Reliability Engineering and technology

- Current Stage

- 9093 - International Standard confirmed

- Start Date

- 24-Feb-2022

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 12-Feb-2026

- Effective Date

- 08-Jun-2013

Overview

ISO 14224:2016 - Petroleum, petrochemical and natural gas industries - specifies a standardized approach for the collection and exchange of reliability and maintenance (RM) data for equipment during the operational life cycle. Developed by ISO/TC 67, the standard defines a common "reliability language" (terms, definitions and failure-mode thesaurus), minimum data requirements, data quality control practices, and requirements that RM data systems must meet to enable consistent data exchange between plants, owners, manufacturers and contractors.

Key topics and requirements

- Data categories and minimum data set: equipment data (taxonomy and attributes), failure data (cause, consequence, detection), and maintenance data (actions, resources, downtime).

- Standardized data format and database structure: logical database architecture and reporting formats to facilitate merging and exchange of RM data.

- Equipment boundary, taxonomy and timeline definitions: consistent definitions of equipment scope, operating/surveillance periods, and maintenance time accounting.

- Failure modes and reliability thesaurus: normative failure-mode lists to support both quantitative and qualitative analyses.

- Data quality control and assurance: planning, verification, training and limitations to ensure usable RM datasets.

- System requirements for data exchange: criteria that in-house or commercial RM data systems must satisfy for interoperability.

- Guidance on derived parameters: annexes provide interpretation and calculation guidance for reliability, availability and maintainability metrics (e.g., failure rate estimation, MTTR, MDT).

- Scope exclusions: the standard does not cover direct cost data, laboratory/manufacturing test data (e.g., accelerated tests), full equipment data sheets, or specific analysis methods (though basic calculation principles are included).

Applications and users

ISO 14224:2016 is used to:

- Standardize RM data capture across facilities to support benchmarking and learning.

- Provide input data for reliability engineering, availability/efficiency studies, maintenance planning, safety and environmental risk assessments.

- Support procurement and supplier feedback by enabling comparable failure and maintenance records.

Typical users:

- Reliability, maintenance and asset integrity engineers

- Maintenance planners and supervisors

- Operations managers and HSE professionals

- Data managers, software vendors and OEMs involved in RM databases

- Owners, operators and contractors in petroleum, petrochemical and natural gas sectors

Related standards and context

- Developed under ISO/TC 67, ISO 14224 complements broader asset management, safety and data-exchange practices in the energy industries. It is intended to integrate with organizations’ RM processes and information systems to improve equipment availability, maintainability and safety performance.

Keywords: ISO 14224:2016, reliability and maintenance data, RM data exchange, equipment taxonomy, failure modes, data quality, petroleum industry, petrochemical, natural gas.

ISO 14224:2016 - Petroleum, petrochemical and natural gas industries -- Collection and exchange of reliability and maintenance data for equipment

ISO 14224:2016 - Industries du pétrole, de la pétrochimie et du gaz naturel -- Collecte et échange de données de fiabilité et de maintenance des équipements

Get Certified

Connect with accredited certification bodies for this standard

ABS Quality Evaluations Inc.

American Bureau of Shipping quality certification.

Element Materials Technology

Materials testing and product certification.

ABS Group Brazil

ABS Group certification services in Brazil.

Sponsored listings

Frequently Asked Questions

ISO 14224:2016 is a standard published by the International Organization for Standardization (ISO). Its full title is "Petroleum, petrochemical and natural gas industries — Collection and exchange of reliability and maintenance data for equipment". This standard covers: ISO 14224:2016 provides a comprehensive basis for the collection of reliability and maintenance (RM) data in a standard format for equipment in all facilities and operations within the petroleum, natural gas and petrochemical industries during the operational life cycle of equipment. It describes data collection principles and associated terms and definitions that constitute a "reliability language" that can be useful for communicating operational experience. The failure modes defined in the normative part of this International Standard can be used as a "reliability thesaurus" for various quantitative as well as qualitative applications. This International Standard also describes data quality control and assurance practices to provide guidance for the user. Standardization of data collection practices facilitates the exchange of information between parties, e.g. plants, owners, manufacturers and contractors. This International Standard establishes requirements that any in-house or commercially available RM data system is required to meet when designed for RM data exchange. Examples, guidelines and principles for the exchange and merging of such RM data are addressed. This International Standard also provides a framework and guidelines for establishing performance objectives and requirements for equipment reliability and availability performance. Annex A contains a summary of equipment that is covered by this International Standard. ISO 14224:2016 defines a minimum amount of data that is required to be collected, and it focuses on two main issues: - data requirements for the categories of data to be collected for use in various analysis methodologies; - standardized data format to facilitate the exchange of reliability and maintenance data between plants, owners, manufacturers and contractors. The following main categories of data are to be collected: a) equipment data, e.g. equipment taxonomy, equipment attributes; b) failure data, e.g. failure cause, failure consequence; c) maintenance data, e.g. maintenance action, resources used, maintenance consequence, down time. NOTE Clause 9 gives further details on data content and data format. The main areas where such data are used are the following: 1) reliability, e.g. failure events and failure mechanisms; 2) availability/efficiency, e.g. equipment availability, system availability, plant production availability; 3) maintenance, e.g. corrective and preventive maintenance, maintenance plan, maintenance supportability; 4) safety and environment, e.g. equipment failures with adverse consequences for safety and/or environment. ISO 14224:2016 does not apply to the following: i. data on (direct) cost issues; ii. data from laboratory testing and manufacturing (e.g. accelerated lifetime testing), see also 5.2; iii. complete equipment data sheets (only data seen relevant for assessing the reliability performance are included); iv. additional on-service data that an operator, on an individual basis, can consider useful for operation and maintenance; v. methods for analysing and applying RM data (however, principles for how to calculate some basic reliability and maintenance parameters are included in the annexes).

ISO 14224:2016 provides a comprehensive basis for the collection of reliability and maintenance (RM) data in a standard format for equipment in all facilities and operations within the petroleum, natural gas and petrochemical industries during the operational life cycle of equipment. It describes data collection principles and associated terms and definitions that constitute a "reliability language" that can be useful for communicating operational experience. The failure modes defined in the normative part of this International Standard can be used as a "reliability thesaurus" for various quantitative as well as qualitative applications. This International Standard also describes data quality control and assurance practices to provide guidance for the user. Standardization of data collection practices facilitates the exchange of information between parties, e.g. plants, owners, manufacturers and contractors. This International Standard establishes requirements that any in-house or commercially available RM data system is required to meet when designed for RM data exchange. Examples, guidelines and principles for the exchange and merging of such RM data are addressed. This International Standard also provides a framework and guidelines for establishing performance objectives and requirements for equipment reliability and availability performance. Annex A contains a summary of equipment that is covered by this International Standard. ISO 14224:2016 defines a minimum amount of data that is required to be collected, and it focuses on two main issues: - data requirements for the categories of data to be collected for use in various analysis methodologies; - standardized data format to facilitate the exchange of reliability and maintenance data between plants, owners, manufacturers and contractors. The following main categories of data are to be collected: a) equipment data, e.g. equipment taxonomy, equipment attributes; b) failure data, e.g. failure cause, failure consequence; c) maintenance data, e.g. maintenance action, resources used, maintenance consequence, down time. NOTE Clause 9 gives further details on data content and data format. The main areas where such data are used are the following: 1) reliability, e.g. failure events and failure mechanisms; 2) availability/efficiency, e.g. equipment availability, system availability, plant production availability; 3) maintenance, e.g. corrective and preventive maintenance, maintenance plan, maintenance supportability; 4) safety and environment, e.g. equipment failures with adverse consequences for safety and/or environment. ISO 14224:2016 does not apply to the following: i. data on (direct) cost issues; ii. data from laboratory testing and manufacturing (e.g. accelerated lifetime testing), see also 5.2; iii. complete equipment data sheets (only data seen relevant for assessing the reliability performance are included); iv. additional on-service data that an operator, on an individual basis, can consider useful for operation and maintenance; v. methods for analysing and applying RM data (however, principles for how to calculate some basic reliability and maintenance parameters are included in the annexes).

ISO 14224:2016 is classified under the following ICS (International Classification for Standards) categories: 75.180.01 - Equipment for petroleum and natural gas industries in general; 75.200 - Petroleum products and natural gas handling equipment. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 14224:2016 has the following relationships with other standards: It is inter standard links to EN ISO 20815:2018, EN ISO 15663:2021, CEN ISO/TS 3250:2022, EN ISO 14224:2016, ISO 14224:2006. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 14224:2016 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 14224

Third edition

2016-09-15

Corrected version

2016-10-01

Petroleum, petrochemical and

natural gas industries — Collection

and exchange of reliability and

maintenance data for equipment

Industries du pétrole, de la pétrochimie et du gaz naturel — Collecte

et échange de données de fiabilité et de maintenance des équipements

Reference number

©

ISO 2016

© ISO 2016, Published in Switzerland

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2016 – All rights reserved

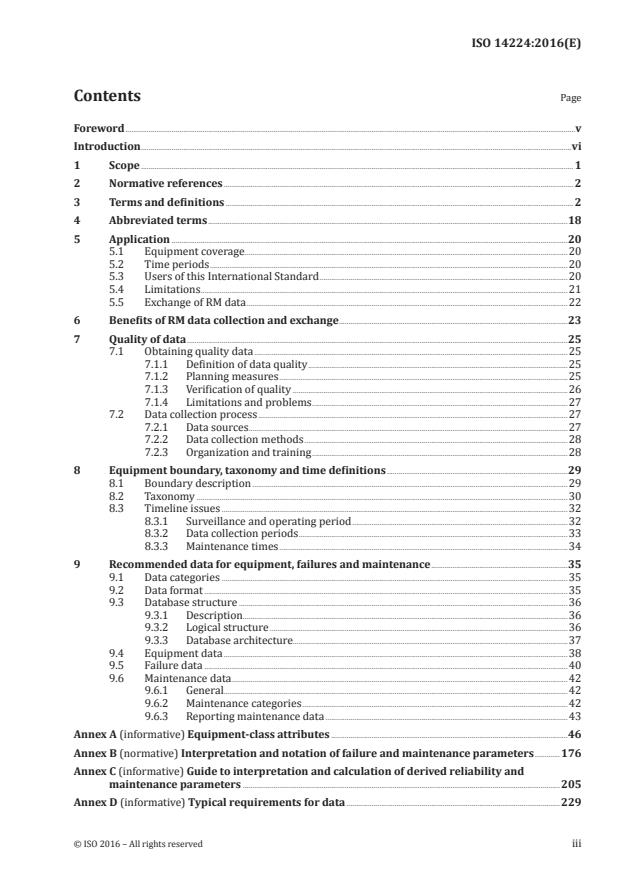

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 2

3 Terms and definitions . 2

4 Abbreviated terms .18

5 Application .20

5.1 Equipment coverage .20

5.2 Time periods .20

5.3 Users of this International Standard .20

5.4 Limitations .21

5.5 Exchange of RM data .22

6 Benefits of RM data collection and exchange .23

7 Quality of data .25

7.1 Obtaining quality data .25

7.1.1 Definition of data quality .25

7.1.2 Planning measures .25

7.1.3 Verification of quality .26

7.1.4 Limitations and problems .27

7.2 Data collection process .27

7.2.1 Data sources .27

7.2.2 Data collection methods .28

7.2.3 Organization and training .28

8 Equipment boundary, taxonomy and time definitions .29

8.1 Boundary description .29

8.2 Taxonomy .30

8.3 Timeline issues .32

8.3.1 Surveillance and operating period .32

8.3.2 Data collection periods .33

8.3.3 Maintenance times .34

9 Recommended data for equipment, failures and maintenance .35

9.1 Data categories .35

9.2 Data format .35

9.3 Database structure .36

9.3.1 Description . . .36

9.3.2 Logical structure .36

9.3.3 Database architecture.37

9.4 Equipment data .38

9.5 Failure data .40

9.6 Maintenance data.42

9.6.1 General.42

9.6.2 Maintenance categories .42

9.6.3 Reporting maintenance data .43

Annex A (informative) Equipment-class attributes .46

Annex B (normative) Interpretation and notation of failure and maintenance parameters .176

Annex C (informative) Guide to interpretation and calculation of derived reliability and

maintenance parameters .205

Annex D (informative) Typical requirements for data .229

Annex E (informative) Key performance indicators (KPIs) and benchmarking .238

Annex F (informative) Classification and definition of safety critical failures .251

Bibliography .260

iv © ISO 2016 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2. www.iso.org/directives

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received. www.iso.org/patents

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the meaning of ISO specific terms and expressions related to conformity

assessment, as well as information about ISO’s adherence to the WTO principles in the Technical

Barriers to Trade (TBT) see the following URL: Foreword - Supplementary information

The committee responsible for this document is Technical Committee ISO/TC 67, Materials, equipment

and offshore structures for petroleum, petrochemical and natural gas industries.

This third edition cancels and replaces the second edition (ISO 14224:2006), which has been technically

revised. The main changes are:

— Clause 3 — several new definitions;

— Clauses 8 and 9 — changes in some figures and tables;

— Annex A — new equipment classes;

— Annex B — associated new and aligned failure modes;

— Annex C — some changes and new subclauses, e.g. C.3.4 and C.7;

— Annex D — new subclause D.5;

— Annex E — new KPIs;

— Annex F — alignment with ISO/TR 12489:2013.

This corrected version of ISO 14224:2016 incorporates various editorial corrections.

Introduction

This International Standard has been prepared based on the previous edition (ISO 14224:2006),

experience gained through its use, and know-how and best practices shared through the international

development process.

In the petroleum, petrochemical and natural gas industries, great attention is being paid to safety,

availability, reliability and maintainability of equipment. The industry annual cost of equipment

unavailability is very large, although many plant owners have improved the availability of their

operating facilities by addressing this challenge. A stronger emphasis has recently been put on cost-

effective design and maintenance for new plants and existing installations among more industrial

parties. In this respect, data on failures, failure mechanisms and maintenance related to these industrial

facilities and its operations have become more important. It is necessary that this information is used

by, and communicated between, the various parties and its disciplines, within the same company or

between companies. Various analysis methodologies are used to estimate the risk of hazards to people

and environment, or to analyse plant or system performance. For such analyses to be effective and

decisive, equipment reliability and maintenance (RM) data are vital.

These analyses require a clear understanding of the equipment’s technical characteristics, its operating

and environmental conditions, its potential failures and its maintenance activities. It can be necessary

to have data covering several years of operation before sufficient data have been accumulated to

give confident analysis results and relevant decision support. It is necessary, therefore, to view data

collection as a long-term activity, planned and executed with appropriate goals in mind. At the same

time, clarity as to the causes of failures is key to prioritizing and implementing corrective actions that

result in sustainable improvements in availability, leading to improved profitability and safety.

Data collection is an investment. Data standardization, when combined with enhanced data-

management systems that allow electronic collection and transfer of data, can result in improved

quality of data for reliability and maintenance. A cost-effective way of optimizing data requirements

is through industry co-operation. To make it possible to collect, exchange and analyse data based on

common viewpoints, a standard is required. Standardization of data collection practices facilitates the

exchange of information between relevant parties e.g. plants, owners, manufacturers and contractors

throughout the world.

vi © ISO 2016 – All rights reserved

INTERNATIONAL STANDARD ISO 14224:2016(E)

Petroleum, petrochemical and natural gas industries —

Collection and exchange of reliability and maintenance

data for equipment

1 Scope

This International Standard provides a comprehensive basis for the collection of reliability and

maintenance (RM) data in a standard format for equipment in all facilities and operations within the

petroleum, natural gas and petrochemical industries during the operational life cycle of equipment. It

describes data collection principles and associated terms and definitions that constitute a “reliability

language” that can be useful for communicating operational experience. The failure modes defined in

the normative part of this International Standard can be used as a “reliability thesaurus” for various

quantitative as well as qualitative applications. This International Standard also describes data quality

control and assurance practices to provide guidance for the user.

Standardization of data collection practices facilitates the exchange of information between parties, e.g.

plants, owners, manufacturers and contractors. This International Standard establishes requirements

that any in-house or commercially available RM data system is required to meet when designed for

RM data exchange. Examples, guidelines and principles for the exchange and merging of such RM data

are addressed. This International Standard also provides a framework and guidelines for establishing

performance objectives and requirements for equipment reliability and availability performance.

Annex A contains a summary of equipment that is covered by this International Standard.

This International Standard defines a minimum amount of data that is required to be collected, and it

focuses on two main issues:

— data requirements for the categories of data to be collected for use in various analysis methodologies;

— standardized data format to facilitate the exchange of reliability and maintenance data between

plants, owners, manufacturers and contractors.

The following main categories of data are to be collected:

a) equipment data, e.g. equipment taxonomy, equipment attributes;

b) failure data, e.g. failure cause, failure consequence;

c) maintenance data, e.g. maintenance action, resources used, maintenance consequence, down time.

NOTE Clause 9 gives further details on data content and data format.

The main areas where such data are used are the following:

1) reliability, e.g. failure events and failure mechanisms;

2) availability/efficiency, e.g. equipment availability, system availability, plant production availability;

3) maintenance, e.g. corrective and preventive maintenance, maintenance plan, maintenance

supportability;

4) safety and environment, e.g. equipment failures with adverse consequences for safety and/or

environment.

This International Standard does not apply to the following:

i. data on (direct) cost issues;

ii. data from laboratory testing and manufacturing (e.g. accelerated lifetime testing), see also 5.2;

iii. complete equipment data sheets (only data seen relevant for assessing the reliability performance

are included);

iv. additional on-service data that an operator, on an individual basis, can consider useful for operation

and maintenance;

v. methods for analysing and applying RM data (however, principles for how to calculate some basic

reliability and maintenance parameters are included in the annexes).

2 Normative references

The following documents, in whole or in part, are normatively referenced in this document and are

indispensable for its application. For dated references, only the edition cited applies. For undated

references, the latest edition of the referenced document (including any amendments) applies.

ISO 20815:2008, Petroleum, petrochemical and natural gas industries — Production assurance and

reliability management

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

NOTE Some derived RM parameters, which can be calculated from collected RM data covered by this

International Standard, are contained in Annex C. References to Annex C are given as deemed appropriate.

3.1

active maintenance time

duration of a maintenance action, excluding logistic delay

Note 1 to entry: Technical delays are included in the active maintenance time.

Note 2 to entry: See Figure 4 and Annex C for a more detailed description and interpretation of maintenance

times. See also ISO/TR 12489:2013, Figure 5.

Note 3 to entry: A maintenance action can be carried out while the item is performing a required function.

[SOURCE: IEC 60050-192:2015, 192-07-04, modified – Notes 2 and 3 to entry have been added.]

3.2

active repair time

effective time to achieve repair of an item

Note 1 to entry: See also ISO/TR 12489:2013, Figures 5 and 6.

Note 2 to entry: See also definition of “mean active repair time (MART)” in ISO/TR 12489:2013, 3.1.34, that is

defined as “expected active repair time”.

3.3

availability

ability to be in a state to perform as required

Note 1 to entry: See Annex C for a more detailed description and interpretation of availability.

Note 2 to entry: Further terms are given in ISO/TR 12489:2013.

[SOURCE: IEC 60050-192:2015, 192-01-23, modified – Notes 1 and 2 to entry have been added.]

3.4

boundary

interface between an item and its surroundings

2 © ISO 2016 – All rights reserved

3.5

common cause failures

failures of multiple items, which would otherwise be considered independent of one another, resulting

from a single cause

Note 1 to entry: Common cause failures can also be common mode failures.

Note 2 to entry: The potential for common cause failures reduces the effectiveness of system redundancy.

Note 3 to entry: It is generally accepted that the failures occur simultaneously or within a short time of each other.

Note 4 to entry: Components that fail due to a shared cause normally fail in the same functional mode. The term

common mode is therefore sometimes used. It is, however, not considered to be a precise term for communicating

the characteristics that describe a common cause failure.

Note 5 to entry: See also ISO/TR 12489:2013, 3.2.14 and 5.4.2.

Note 6 to entry: See also C.1.6

[SOURCE: IEC 60050-192:2015, 192-03-18, modified – Notes 3-6 to entry have been added.]

3.6

common mode failures

failures of different items characterized by the same failure mode

Note 1 to entry: Common mode failures can have different causes.

Note 2 to entry: Common mode failures can also be common cause failures (3.5).

Note 3 to entry: The potential for common mode failures reduces the effectiveness of system redundancy.

[SOURCE: IEC 60050-192:2015, 192-03-19, modified]

3.7

condition-based maintenance

CBM

preventive maintenance based on the assessment of physical condition

Note 1 to entry: The condition assessment can be by operator observation, conducted according to a schedule, or

by condition monitoring of system parameters.

[SOURCE: IEC 60050-192:2015, 192-06-07, modified]

3.8

corrective maintenance

maintenance carried out after fault detection to effect restoration

Note 1 to entry: Corrective maintenance of software invariably involves some modification

Note 2 to entry: See also ISO/TR 12489:2013, Figures 5 and 6, which illustrate terms used for quantifying

corrective maintenance.

[SOURCE: IEC 60050-192:2015, 192-06-06, modified – Note 2 to entry has been added.]

3.9

critical failure

failure of an equipment unit that causes an immediate cessation of the ability to perform a required

function

Note 1 to entry: Includes failures requiring immediate action towards cessation of performing the function, even

though actual operation can continue for a short period of time. A critical failure results in an unscheduled repair.

Note 2 to entry: See also definition of “critical dangerous failure” and “critical safe failure” in ISO/TR 12489:2013,

3.2.4 and 3.2.7, respectively.

3.10

cycle

operation and subsequent release/reset

[SOURCE: IEC 60050-444:2002, 444-02-11]

3.11

degraded failure

failure that does not cease the fundamental function(s), but compromises one or several functions

Note 1 to entry: The failure can be gradual, partial or both. The function can be compromised by any combination

of reduced, increased or erratic outputs. An immediate repair can normally be delayed but, in time, such failures

can develop into a critical failure if corrective actions are not taken.

3.12

demand

activation of the function (includes functional, operational and test activation)

Note 1 to entry: See C.1.3 for a more detailed description.

Note 2 to entry: Annex F.3 gives a list of safety critical equipment which are subject to periodic testing.

Note 3 to entry: See also relevant definitions in ISO/TR 12489:2013: “mean time to demand (MTTD)” is defined

in 3.1.38, “failure due to demand” is defined in 3.2.13, and “demand mode of operation safety system” is defined

in 3.3.1.

3.13

design life

planned usage time for the total system

Note 1 to entry: It is important not to confuse design life with the ‘mean time to failure’ (MTTF), which is

comprised of several items that might be allowed to fail within the design life of the system as long as repair or

replacement is feasible.

[SOURCE: ISO 20815:2008, 3.1.5]

3.14

detection method

method or activity by which a failure is discovered

Note 1 to entry: A categorization of detection methods (e.g. periodic testing or continuous condition monitoring)

is shown in Table B.4.

3.15

down state

unavailable state

internally disabled state

internal disabled state

state of being unable to perform as required, due to internal fault, or preventive

maintenance

Note 1 to entry: Down state relates to unavailability of the item.

Note 2 to entry: The adjectives “down” or “unavailable” designate an item in a down state.

Note 3 to entry: See also Table 4 and Figure 4.

Note 4 to entry: See also ISO/TR 12489:2013, Figures 5 and 6.

[SOURCE: IEC 60050-192:2015, 192-02-20, modified – Notes 3 and 4 to entry have been added.]

4 © ISO 2016 – All rights reserved

3.16

down time

time interval during which an item is in a down state

Note 1 to entry: The down time includes all the delays between the item failure and the restoration of its service.

Down time can be either planned or unplanned (see Table 4).

Note 2 to entry: Mean downtime is in IEC 60050-192, 192-08-10, defined as the ‘expectation of the down time’.

[SOURCE: IEC 60050-192:2015, 192-02-21, modified - Notes 1 and 2 to entry have been added.]

3.17

downstream

business category most commonly used in the petroleum industry to describe post-production

processes

EXAMPLE Refining, transportation and marketing of petroleum products

Note 1 to entry: See also A.1.4 for further details.

3.18

equipment class

class of similar type of equipment units (e.g. all pumps)

Note 1 to entry: Annex A contains equipment-specific data for the equipment covered in this International

Standard.

3.19

equipment data

technical, operational and environmental parameters characterizing the design and use of an

equipment unit

3.20

equipment type

particular feature of the design which is significantly different from the other design(s) within the same

equipment class

3.21

equipment unit

specific equipment within an equipment class as defined by its boundary

Note 1 to entry: Equipment unit is given at level 6 of the equipment taxonomy classification with taxonomic levels

shown in Figure 3.

3.22

error

discrepancy between a computed, observed or measured value or condition and the true, specified or

theoretically correct value or condition

Note 1 to entry: An error within a system can be caused by failure of one or more of its components, or by the

activation of a systematic fault.

Note 2 to entry: An error can be caused by a faulty item, e.g. a computing error made by faulty computer

equipment.

Note 3 to entry: In this International Standard, error is also specifically used for software and human errors.

[SOURCE: IEC 60050-192:2015, 192-03-02, modified – Notes 2 and 3 to entry have been added.]

3.23

failure

loss of ability to perform as required

Note 1 to entry: A failure of an item is an event that results in a fault of that item: see fault (3.22).

Note 2 to entry: A failure of an item is an event, as distinct from a fault of an item, which is a state [source:

ISO/TR 12489:2013].

Note 3 to entry: This concept as defined does not apply to items consisting of software only.

Note 4 to entry: See Table B.1, and also F.2 and F.3.

[SOURCE: IEC 60050-192:2015, 192-03-01, modified – Notes 2 through 4 to entry have been added.]

3.24

failure cause

root cause

set of circumstances that leads to failure

Note 1 to entry: A failure cause can originate during specification, design, manufacture, installation, operation or

maintenance of an item.

Note 2 to entry: See also B.2.3 and Table B.3, which define failure causes for all equipment classes.

[SOURCE: IEC 60050-192:2015, 192-03-11, modified – Note 2 to entry has been added.]

3.25

failure data

data characterizing the occurrence of a failure event

Note 1 to entry: See also Table 6.

3.26

failure due to demand

failure occurring on demand

Note 1 to entry: See further details in ISO/TR 12489:2013, 3.2.13.

[SOURCE: ISO/TR 12489:2013, modified – Note 1 to entry has been added.]

3.27

failure frequency

unconditional failure intensity; conditional probability per unit of time that the item fails between t and

t + dt, provided that it was working at time 0

Note 1 to entry: Another term used for failure frequency is “rate of occurrence”.

Note 2 to entry: See also ISO/TR 12489:2013, 3.1.22 and 3.1.23.

[SOURCE: ISO/TR 12489:2013, modified – Notes 1 and 2 to entry have been added.]

3.28

failure impact

effect of a failure on an equipment’s function(s) or on the plant

Note 1 to entry: On the equipment level, failure impact can be classified in three classes (critical, degraded,

incipient); see definitions of “critical failure” (3.9), “degraded failure” (3.11) and “incipient failure” (3.40).

Classification of failure impact on taxonomy levels 3 to 5 (see Figure 3) is shown in Table 3.

Note 2 to entry: Classification of failure impact on taxonomy levels 4 and 5 (see Figure 3) is shown in Table 3. See

also C.1.10.

6 © ISO 2016 – All rights reserved

3.29

failure mechanism

process that leads to failure

Note 1 to entry: The process can be physical, chemical, logical, or a combination thereof.

Note 2 to entry: See also B.2.2 and Table B.2, which define failure causes for all equipment classes.

[SOURCE: IEC 60050-192:2015, 192-03-12, modified – Note 2 to entry has been added.]

3.30

failure mode

manner in which failure occurs

Note 1 to entry: See also the tables in B.2.6, on the relevant failure modes which defines failure modes to be used

for each equipment class

Note 2 to entry: Analysis might require data collection to be established on different taxonomy levels, see Table 3.

[SOURCE: IEC 60050-192:2015, 192-03-17, modified – Notes 1 and 2 to entry have been added.]

3.31

failure on demand

failure likely to be observed when a demand occurs

Note 1 to entry: Failure on demand includes the failures occurred before the demand and the failures due to

the demand.

Note 2 to entry: See also C.6 on testing for hidden failures in safety systems.

Note 3 to entry: See also definition on failure due to demand (3.26).

Note 4 to entry: See ISO/TR 12489:2013, 3.1.15 for definition of the probability of failure on demand (PFD).

Note 5 to entry: Different failure modes are used to reflect failure on demand (see the tables in B.2.6).

[SOURCE: ISO/TR 12489:2013, modified – Notes 1 through 5 to entry have been added.]

3.32

failure rate

conditional probability per unit of time that the item fails between t and t + dt, provided that it has been

working over [0, t]

Note 1 to entry: See also definition of failure rate in ISO/TR 12489:2013, 3.1.18.

Note 2 to entry: See also definition of failure rate in IEC 60050-192:2015, 192-05-06 (instantaneous failure rate).

[SOURCE: ISO/TR 12489:2013, modified – Notes 1 and 2 to entry have been added.]

3.33

fault

inability to perform as required, due to an internal state

Note 1 to entry: A fault of an item results from a failure, either of the item itself, or from a deficiency in an earlier

stage of the life cycle, such as specification, design, manufacture or maintenance. See latent fault (3.44).

Note 2 to entry: A fault is often a result of a failure of the item itself but the state can exist without a failure (see

ISO 20815:2008, 3.1.14).

Note 3 to entry: See also ISO/TR 12489:2013, 3.2.2.

[SOURCE: IEC 60050-192:2015, 192-04-01, modified – Notes 2 and 3 to entry have been added.]

3.34

generic reliability data

reliability data covering families of similar equipment

Note 1 to entry: See Annex D.5 and Table D.5.

3.35

hidden failure

failure that is not immediately evident to operations and maintenance personnel

Note 1 to entry: Equipment failures that occurred at an earlier point of time, but were first observed at demand,

fall into this category. Such failures are first revealed when the relevant functionality is tested (activated).

Note 2 to entry: See definition with notes to entry in ISO/TR 12489:2013, 3.2.11.

Note 3 to entry: See also latent fault (3.44).

3.36

human error

discrepancy between the human action taken or omitted and that intended

EXAMPLE Performing an incorrect action; omitting a required action.

Note 1 to entry: Discrepancy with intention is considered essential in determining human error (see [303]).

Note 2 to entry: The term “human error” is often attributed in hindsight to a human decision, action or inaction

considered to be an initiator or contributory cause of a negative outcome such as loss or harm.

Note 3 to entry: In human reliability assessment human error is defined as any member of a set of human actions

or activities that exceeds some limit of acceptability, this being an out of tolerance action or failure to act where

the limits of performance are defined by the system (see [298]).

Note 4 to entry: See also IEC 62508:2010 for further details.

Note 5 to entry: See also ISO/TR 12489:2013, 5.5.2.

[SOURCE: IEC 60050-192:2015, 192-03-14, modified – Notes 1 through 5 to entry have been added.]

3.37

human fatigue

loss of physiological and psychological function as a result of extended wakefulness, heavy work,

excessive stimulation, illness or stress

Note 1 to entry: Human fatigue can be related to some of the failure causes in Table B.3, e.g. operating error.

[SOURCE: Moore-Ede M.:2009, modified – Note 1 to entry has been added.]

3.38

idle state

non-operating up state during non-required time

Note 1 to entry: The adjective “idle” designates an item in an idle state.

Note 2 to entry: In some applications, an item in an idle state has some functioning subsystems, and is therefore

considered to be operating.

Note 3 to entry: The non-operating time comprises the idle time, the stand-by time and the externally disabled time

[SOURCE: IEC 60050-192:2015, 192-02-14, modified – Note 3 to entry has been added.]

8 © ISO 2016 – All rights reserved

3.39

idle time

time interval for which the item is in an idle state

[SOURCE: IEC 60050-192:2015, 192-02-15]

3.40

incipient failure

imperfection in the state or condition of an item so that a degraded or critical failure might (or might

not) eventually be the expected result if corrective actions are not taken

Note 1 to entry: The recording of incipient failure requires some criteria for when a fault of this nature requires

registration as opposed to a state/condition where no corrective actions are required.

3.41

indenture level

level of subdivision of an item from the point of view of maintenance action

3.42

integrity

ability of a barrier to function as required when needed

Note 1 to entry: See 3.1.2 in ISO/TR 12489:2013 for definition of safety integrity.

Note 2 to entry: There are different definitions of integrity: plant, asset, system, pipeline, well (see ISO 16530-1:—

, 2.73), mechanical, safety (see ISO/TR 12489:2013, 3.1.2), structural and technical.

3.43

item

subject being considered

Note 1 to entry: The item can be an individual part, component, device, functional unit, equipment, subsystem,

or system.

Note 2 to entry: The item may consist of hardware, software, people or any combination thereof.

Note 3 to entry: In this International Standard, the common term “item” is used on all taxonomy levels 6 to 9 in

Figure 3. See also 3.30, which defines a specific item level.

[SOURCE: IEC 60050-192:2015, 192-01-01, modified – Note 3 to entry has been added.]

3.44

latent fault

undetected fault

fault that has not become apparent

Note 1 to entry: A latent fault can eventually be revealed by preventive maintenance or by a system failure.

[SOURCE: IEC 60050-192:2015, 192-04-08, modified]

3.45

life cycle

series of identifiable stages through which an item goes, from its conception to disposal

Note 1 to entry: See 5.2 for the purpose of data collection.

Note 2 to entry: See also ISO 20815:2008, Table 2 for the purpose of production assurance.

[SOURCE: IEC 60050-192:2015, 192-01-09, modified – Notes 1-2 to entry have been added.]

3.46

logistic delay

delay, excluding administrative delay, incurred for the provision of resources needed for a maintenance

action to proceed or continue

Note 1 to entry: Logistic delays can be due to, for example, travelling to unattended installations, pending

arrival of spare parts, specialists, test equipment and information, and delays due to unsuitable environmental

conditions (e.g. waiting on weather).

Note 2 to entry: See also ISO/TR 12489:2013, Figure 5.

[SOURCE: IEC 60050-192:2015, 192-07-13, modified – Notes 1 and 2 to entry have been added.]

3.47

maintainability

ability to be retained in, or restored to a state to perform as required, under given

conditions of use and maintenance

Note 1 to entry: Given conditions would include aspects that affect maintainability, such as: location for

maintenance, accessibility, maintenance procedures and maintenance resources.

Note 2 to entry: Maintainability can be quantified using appropriate measures. See IEC 60050-192:2015,

192-07-Maintainability and maintenance support: measures.

Note 3 to entry: See Annex C for a more detailed definition and interpretation of maintainability.

[SOURCE: IEC 60050-192:2015, 192-01-27, modified – Note 3 to entry has been added.]

3.48

maintainable item

item that constitutes a part or an assembly of parts that is normally the lowest level in the equipment

hierarchy during maintenance

3.49

maintenance

combination of all technical and management actions intended to retain an item in, or restore it to, a

state in which it can perform as required

Note 1 to entry: See also definition of “maintenance” in ISO/TR 12489:2013, 3.4.1.

[SOURCE: IEC 60050-192:2015, 192-06-01, modified – Note 1 to entry has been added.]

3.50

maintenance concept

definition of the maintenance objectives, line of maintenance, indenture levels, maintenance levels,

maintenance support, and their interrelationships

Note 1 to entry: The maintenance policy provides the basis for maintenance planning, determining supportability

requirements, and developing logistic support.

Note 2 to entry: See also ISO/TR 12489:2013, 3.4.2.

[SOURCE: IEC 60050-192:2015, 192-06-02, modified – Note 2 to entry has been added.]

3.51

maintenance data

data characterizing the maintenance action planned or done

Note 1 to entry: Refers to the type of data dealt with in this International Standard.

Note 2 to entry: See also 9.6.3, Table 8.

Note 3 to entry: See also ISO/TR 12489:2013, Clause 3.

10 © ISO 2016 – All rights reserved

3.52

maintenance impact

effect of the maintenance on the plant or equipment’s function(s)

Note 1 to entry: On the equipment level, two classes of impact are defined: critical and non-critical. On plant level,

three classes are defined: total, partial or zero impact.

3.53

maintenance man-hours

accumulated duration of the individual maintenance times used by all maintenance personnel for a

given type of maintenance action or over a given time interval

Note 1 to entry: Maintenance man-hours are expressed in units of hours.

Note 2 to entry: As several people can work at the same time, man-hours are not directly related to other

parameters like the “mean time to repair” and “mean down time”.

3.54

maintenance plan

structured and documented set of tasks that include the activities, procedures, resources and the time

scale required to carry out maintenance

Note 1 to entry: See also ISO/TR 12489:2013, 3.4.6.

[SOURCE: EN 13306:2010, 2.5, modified – Note 1 to entry has been added.]

3.55

maintenance record

part of maintenance documentation that contains all failures, faults and maintenance information

relating to an item

Note 1 to entry: This record can also include maintenance costs, item availability or up time and any other data

where relevant.

3.56

maintenance supportability

supportability

ability to be supported to sustain the required availability with a defined operational

profile and given logistic and maintenance resources

Note 1 to entry: Supportability of an item results from the inherent maintainability (3.47), combined with factors

external to the item that affect the relative ease of providing the required maintenance and logistic support.

Note 2 to entry: See Annex C for further details regarding the interpretation of maintainability.

[SOURCE: IEC 60050-192:2015, 192-01-31, modified – Note 2 to entry has been added.]

3.57

mean cycles to failure

MCTF

expected number of cycles before the item fails

Note 1 to entry: See also C.3.4.

Note 2 to entry: Refer to definition of cycle (3.10).

3.58

mean number of cycles

expected number of cycles per time unit

Note 1 to entry: See also C.3.4.

Note 2 to entry: Refer to definition of cycle (3.10).

3.59

mean active repair time

MART

expected active repair time

Note 1 to entry: The MART is the expected effective time to repair.

Note 2 to entry: See also definition of active repair time

[SOURCE: ISO/TR 12489:2013, 3.1.34, modified – Note 2 to entry has been added.]

3.60

mean elapsed time between failures

METBF

expected elapsed time between successive failures of a repairable item

Note 1 to entry: See further details in ISO/TR 12489:2013, 3.1.30.

Note 2 to entry: IEC 60050-192:2015, 192-05-13 defines mean operating time between failures (abbreviated by

MTBF or MOTBF) as “expectation of the duration of the operating time between failures”.

Note 3 to entry: See also Annex C.

3.61

mean overall repairing time

MRT

expected time to achieve the following actions:

• the time spent before starting the repair; and,

• the effective time to repair; and,

• the time before the item is made available to be put back into operation

Note 1 to entry: See ISO/TR 12489:2013, Figures 5 to 7.

[SOURCE: ISO/TR 12489:2013, 3.1.33]

3.62

mean time to failure

MTTF

expected time before the item fails

Note 1 to entry: See further details in ISO/TR 12489:2013, 3.1.29.

Note 2 to entry: IEC 60050-192:2015, 192-05-11, defines MTTF as ”expectation of the operating time to failure”.

Note 3 to entry: See also Annex C.

[SOURCE: ISO/TR 12489:2013, 3.1.29, modified – Notes 1 through 3 to entry have been added.]

3.63

mean time to repair

MTTR

expected time to achieve the repair of a failed item

Note 1 to entry: See further details in ISO/TR 12489:2013, 3.1.31.

Note 2 to entry: IEC 60050-192:2015 defines the term as “expectation of the time to restoration”.

Note 3 to entry

...

NORME ISO

INTERNATIONALE 14224

Troisième édition

2016-09

Industries du pétrole, de la

pétrochimie et du gaz naturel —

Collecte et échange de données

de fiabilité et de maintenance des

équipements

Petroleum, petrochemical and natural gas industries — Collection

and exchange of reliability and maintenance data for equipment

Numéro de référence

©

ISO 2016

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2016, Publié en Suisse

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2016 – Tous droits réservés

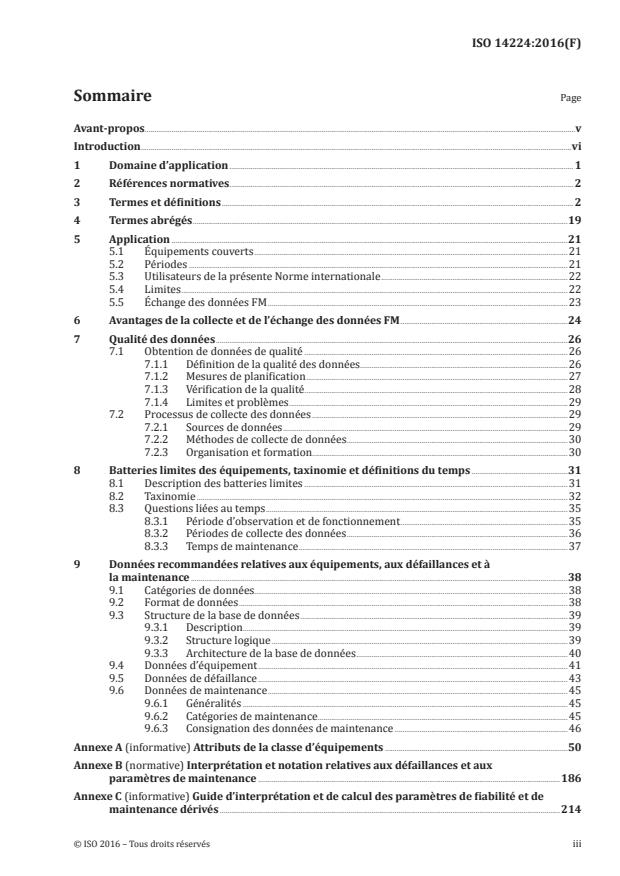

Sommaire Page

Avant-propos .v

Introduction .vi

1 Domaine d’application . 1

2 Références normatives . 2

3 Termes et définitions . 2

4 Termes abrégés .19

5 Application .21

5.1 Équipements couverts .21

5.2 Périodes .21

5.3 Utilisateurs de la présente Norme internationale .22

5.4 Limites .22

5.5 Échange des données FM .23

6 Avantages de la collecte et de l’échange des données FM .24

7 Qualité des données .26

7.1 Obtention de données de qualité .26

7.1.1 Définition de la qualité des données . .26

7.1.2 Mesures de planification .27

7.1.3 Vérification de la qualité.28

7.1.4 Limites et problèmes .29

7.2 Processus de collecte des données .29

7.2.1 Sources de données .29

7.2.2 Méthodes de collecte de données .30

7.2.3 Organisation et formation.30

8 Batteries limites des équipements, taxinomie et définitions du temps .31

8.1 Description des batteries limites .31

8.2 Taxinomie .32

8.3 Questions liées au temps .35

8.3.1 Période d’observation et de fonctionnement .35

8.3.2 Périodes de collecte des données .36

8.3.3 Temps de maintenance .37

9 Données recommandées relatives aux équipements, aux défaillances et à

la maintenance .38

9.1 Catégories de données.38

9.2 Format de données .38

9.3 Structure de la base de données .39

9.3.1 Description . . .39

9.3.2 Structure logique .39

9.3.3 Architecture de la base de données .40

9.4 Données d’équipement .41

9.5 Données de défaillance .43

9.6 Données de maintenance .45

9.6.1 Généralités .45

9.6.2 Catégories de maintenance .45

9.6.3 Consignation des données de maintenance .46

Annexe A (informative) Attributs de la classe d’équipements .50

Annexe B (normative) Interprétation et notation relatives aux défaillances et aux

paramètres de maintenance .186

Annexe C (informative) Guide d’interprétation et de calcul des paramètres de fiabilité et de

maintenance dérivés .214

Annexe D (informative) Exigences types pour les données .240

Annexe E (informative) Indicateurs clés de performance (ICP) et évaluation concurrentielle

des performances (benchmarking) .249

Annexe F (informative) Classification et définition des défaillances critiques du point de

vue de la sécurité .263

Bibliographie .272

iv © ISO 2016 – Tous droits réservés

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes

nationaux de normalisation (comités membres de l’ISO). L’élaboration des Normes internationales est

en général confiée aux comités techniques de l’ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l’ISO participent également aux travaux.

L’ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d’approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir http://

www .iso .org/ directives).

L’attention est attirée sur le fait que certains des éléments du présent document peuvent faire l’objet de

droits de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l’élaboration du document sont indiqués dans l’Introduction et/ou dans la liste des déclarations de

brevets reçues par l’ISO (voir www .iso .org/ brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l’ISO liés à l’évaluation de la conformité, ou pour toute information au sujet de l’adhésion

de l’ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir le lien suivant: w w w . i s o .org/ avant -propos.

Le présent document a été élaboré par le comité technique l’ISO/TC 67, Matériel, équipement et structures

en mer pour les industries pétrolière, pétrochimique et du gaz naturel.

Cette troisième édition annule et remplace la deuxième édition (ISO 14224:2006), qui a fait l’objet d’une

révision technique. Les principales modifications sont les suivantes:

— Article 3 — intégration de nouvelles définitions;

— Articles 8 et 9 — modifications de certaines figures et de certains tableaux;

— Annexe A — prise en compte de nouvelles classes d’équipements;

— Annexe B — ajustement et intégration de nouveaux modes de défaillances;

— Annexe C — intégration de quelques modifications et ajout de nouveaux paragraphes, par

exemple C.3.4 et C.7;

— Annexe D — nouveau paragraphe D.5;

— Annexe E — intégration de nouveaux ICP;

— Annexe F — alignement avec l’ISO/TR 12489:2013.

La présente version française de l’ISO 14224:2016 correspond à la version anglaise corrigée du

2016-10-01.

Introduction

La présente Norme internationale s’appuie sur la précédente édition (ISO 14224:2006) et a été élaborée

sur la base de l’expérience pratique, du savoir-faire et des bonnes pratiques partagés dans le cadre du

processus international d’élaboration de la présente révision de norme.

Les industriels du pétrole, de la pétrochimie et du gaz naturel prêtent une attention toute particulière à

la sécurité, à la disponibilité, à la fiabilité et à la maintenabilité des équipements. Bien que de nombreux

propriétaires d’installations aient amélioré la fiabilité de leurs installations en service, le coût annuel

engendré par l’indisponibilité des équipements est considérable. De plus en plus d’industriels mettent

aujourd’hui l’accent sur la rentabilité de la conception et la maintenance des installations, que celles-

ci soient nouvelles ou existantes. À cet égard, les données de défaillance et de maintenance relatives

à ces installations et à leurs opérations ont pris davantage d’importance. Il est nécessaire que ces

informations soient utilisées et échangées au sein des diverses parties et disciplines, que ce soit au sein

d’une même entreprise ou entre plusieurs entreprises. Diverses méthodes d’analyses sont utilisées pour

estimer les risques encourus par les personnes et l’environnement ou pour analyser la performance

de l’installation ou du système. Afin que ces analyses soient efficaces et précieuses pour le circuit

décisionnel, les données de fiabilité et de maintenance (FM) sont alors essentielles.

Ces analyses requièrent une connaissance précise des caractéristiques techniques de l’équipement,

de ses conditions d’exploitation et de l’environnement de ce dernier, de ses éventuelles défaillances

et, enfin, des activités de maintenance pratiquées sur cet équipement. La construction d’une base de

données doit pouvoir s’appuyer sur du retour d’expérience couvrant plusieurs années afin de collecter

suffisamment de données et ainsi obtenir des résultats d’analyse fiables et pertinents pour la prise de

décision. Par conséquent, la collecte de données doit être envisagée comme une activité prévue sur le

long terme et devant répondre à des objectifs ciblés. Parallèlement à cela, il est essentiel de disposer

de causes de défaillance clairement définies pour pouvoir définir des priorités et mettre en œuvre des

actions correctives qui engendreront des améliorations durables en termes de disponibilité et, par voie

de conséquence, des améliorations en termes de rentabilité et de sécurité.

La collecte de données constitue un investissement. La qualité des données de fiabilité et de maintenance

peut être améliorée grâce à la normalisation et grâce à de meilleurs systèmes de gestion des données

permettant la collecte et le transfert électronique des données. La coopération entre industriels est un

des moyens les plus rentables pour optimiser les exigences liées aux données. À cet effet, une norme

est indispensable pour permettre la collecte, l’échange et l’analyse des données sur une base commune.

La normalisation des procédures de collecte de données facilite l’échange des informations, sur le plan

mondial, entre les parties concernées telles que les installations, les propriétaires, les fabricants et les

sous-traitants.

vi © ISO 2016 – Tous droits réservés

NORME INTERNATIONALE ISO 14224:2016(F)

Industries du pétrole, de la pétrochimie et du gaz

naturel — Collecte et échange de données de fiabilité et de

maintenance des équipements

1 Domaine d’application

La présente Norme internationale fournit une base globale pour la collecte de données de fiabilité

et maintenance (FM) en format normalisé pour les équipements utilisés dans toutes installations et

exploitations des industries du pétrole, de la pétrochimie et du gaz naturel et pendant le cycle de vie

utile de l’équipement. Elle décrit les principes de la collecte de données ainsi que les termes et définitions

associés qui constituent la base d’un «langage propre à la fiabilité» utile pour transmettre l’expérience

acquise sur le terrain. La partie normative de la présente Norme internationale définit les modes de

défaillance pouvant être utilisés comme un «thésaurus de la fiabilité» pour diverses applications tant

sur le plan quantitatif que sur le plan qualitatif. En outre, la présente Norme internationale décrit les

pratiques de contrôle et d’assurance qualité des données afin de guider l’utilisateur.

La normalisation des procédures de collecte de données facilite l’échange des informations notamment

entre les installations, les propriétaires, les fabricants et les sous-traitants. La présente Norme

internationale définit les exigences auxquelles doit satisfaire tout système de données FM destinées

à être échangées, qu’il soit interne ou disponible dans le commerce. Elle présente également des

exemples/lignes directrices/principes portant sur l’échange et la fusion de ces données FM. La présente

Norme internationale est également un excellent support pour la définition des objectifs et des

exigences de performance en termes de fiabilité et de disponibilité des équipements et donne des lignes

directrices à ce sujet.

L’Annexe A récapitule les équipements couverts par la présente Norme internationale.

La présente Norme internationale spécifie une quantité minimale de paramètres à collecter et met

l’accent sur deux aspects principaux:

— les exigences applicables au type de données à collecter et à utiliser selon les différentes méthodes

d’analyse;

— le format de données normalisé permettant de faciliter l’échange de données FM entre installations,

propriétaires, fabricants et sous-traitants.

Les principales catégories de données à collecter sont les suivantes:

a) les données relatives à l’équipement, par exemple la taxinomie de l’équipement, les attributs de

l’équipement;

b) les données de défaillance, par exemple la cause de la défaillance, la conséquence de la défaillance;

c) les données de maintenance, par exemple le type d’action réalisé, les ressources utilisées, la

conséquence de la maintenance, le temps d’indisponibilité.

NOTE L’Article 9 donne des détails supplémentaires sur le contenu et le format des données.

Les prinpaux domaines dans lesquels ces données seront utilisées sont les suivants:

1) fiabilité, par exemple événements de défaillance et mécanismes de défaillance;

2) disponibilité/efficacité, par exemple disponibilité d’un équipement, disponibilité d’un système,

disponibilité de production d’une installation;

3) maintenance, par exemple maintenance corrective et préventive, plan de maintenance,

supportabilité de maintenance;

4) sécurité et environnement, par exemple défaillances d’équipement ayant des conséquences

défavorables sur la sécurité et/ou l’environnement.

La présente Norme internationale ne couvre pas:

i. les données relatives aux problématiques de coûts (directs);

ii. les données relatives aux essais et à la fabrication en laboratoire (par exemple les essais de durée

de vie accélérés), voir également 5.2;

iii. les fiches techniques complètes de l’équipement (sont incluses uniquement les données considérées

comme pertinentes pour l’évaluation des performances de fiabilité);

iv. des données d’exploitation additionnelles qu’un opérateur en particulier pourrait considérer

comme utiles pour l’exploitation et la maintenance;

v. les méthodes d’analyse et d’application des données FM (toutefois, les annexes présentent des

principes de calculs de certains paramètres de base de fiabilité et de maintenance).

2 Références normatives

Les documents ci-après, dans leur intégralité ou non, sont des références normatives indispensables à

l’application du présent document. Pour les références datées, seule l’édition citée s’applique. Pour les

références non datées, la dernière édition du document de référence s’applique (y compris les éventuels

amendements).

ISO 20815:2008, Industries du pétrole, de la pétrochimie et du gaz naturel — Assurance de la production et

management de la fiabilité

3 Termes et définitions

Pour les besoins du présent document, les termes et les définitions suivants s’appliquent.

NOTE Certains paramètres FM dérivés pouvant être calculés à partir des données FM collectées et couvertes

par la présente Norme internationale figurent à l’Annexe C. La liste de définitions ci-après fait référence à

l’Annexe C à chaque fois que cela est approprié.

3.1

temps de maintenance active

durée d’une tâche de maintenance, hors délai logistique

Note 1 à l’article: Les délais techniques sont inclus dans le temps de maintenance active.

Note 2 à l’article: Voir Figure 4 et Annexe C pour une description et une interprétation plus détaillées des temps

de maintenance. Voir également ISO/TR 12489:2013, Figure 5.

Note 3 à l’article: Une opération de maintenance peut être effectuée pendant que l’entité assure une fonction

requise.

[SOURCE: IEC 60050-192:2015, 192-07-04, modifiée – Les notes 2 et 3 à l’article ont été ajoutées.]

3.2

temps de réparation active

temps réellement consacré à la réparation d’une entité

Note 1 à l’article: Voir également ISO/TR 12489:2013, Figures 5 et 6.

2 © ISO 2016 – Tous droits réservés

Note 2 à l’article: Voir également la définition de «temps moyen de réparation active (MART)» dans

l’ISO/TR 12489:2013, 3.1.34, qui est défini comme «temps prévu de réparation active».

3.3

disponibilité

aptitude à être en état de fonctionner tel que requis

Note 1 à l’article: Voir Annexe C pour une description et une interprétation plus détaillées de la disponibilité.

Note 2 à l’article: D’autres termes sont donnés dans l’ISO/TR 12489:2013.

[SOURCE: IEC 60050-192:2015, 192-01-23, modifiée – Les notes 1 et 2 à l’article ont été ajoutées.]

3.4

batterie limite

interface entre une entité et son environnement

3.5

défaillances de cause commune

défaillances de différentes entités, qui résultent d’une cause unique, mais auraient pu être considérées

comme indépendantes

Note 1 à l’article: Les défaillances de cause commune peuvent également être des défaillances de mode commun.

Note 2 à l’article: L’éventualité de défaillances de cause commune réduit l’efficacité de la redondance du système.

Note 3 à l’article: Il est généralement accepté que les défaillances se produisent simultanément ou qu’un court

laps de temps les sépare.

Note 4 à l’article: Une défaillance de cause commune affecte généralement les composants dans le même mode de

fonctionnement. Le terme mode commun est alors généralement employé. Toutefois, ce terme n’est pas considéré

comme étant assez précis pour décrire les caractéristiques d’une défaillance de cause commune.

Note 5 à l’article: Voir également ISO/TR 12489:2013, 3.2.14 et 5.4.2.

Note 6 à l’article: Voir également C.1.6.

[SOURCE: IEC 60050-192:2015, 192-03-18, modifiée – Les notes 3 à 6 à l’article ont été ajoutées.]

3.6

défaillances de mode commun

défaillances des différentes entités caractérisées par le même mode de défaillance

Note 1 à l’article: Les défaillances de mode commun peuvent avoir des causes différentes.

Note 2 à l’article: Les défaillances de mode commun peuvent également être des défaillances de cause

commune (3.5).

Note 3 à l’article: L’éventualité de défaillances de mode commun réduit l’efficacité de la redondance du système.

[SOURCE: IEC 60050-192:2015, 192-03-19, modifiée]

3.7

maintenance conditionnelle

CBM

maintenance préventive reposant sur l’évaluation de la condition physique

Note 1 à l’article: La condition peut être évaluée par l’observation d’un opérateur, réalisée selon un échéancier, ou

par la surveillance d’état des paramètres du système.

[SOURCE: IEC 60050-192:2015, 192-06-07, modifiée]

3.8

maintenance corrective

maintenance effectuée après une détection de panne pour procéder à un rétablissement

Note 1 à l’article: La maintenance corrective de logiciel implique invariablement certaines modifications.

Note 2 à l’article: Voir également ISO/TR 12489:2013, Figures 5 et 6, qui illustrent les termes utilisés pour

quantifier la maintenance corrective.

[SOURCE: IEC 60050-192:2015, 192-06-06, modifiée – La note 2 à l’article a été ajoutée.]

3.9

défaillance critique

défaillance d’un équipement qui le rend immédiatement inapte à accomplir la fonction requise

Note 1 à l’article: Inclut les défaillances nécessitant une action immédiate entraînant l’arrêt de la fonction même

si le fonctionnement réel peut continuer pendant une courte période. Une défaillance critique nécessite une

réparation non planifiée.

Note 2 à l’article: Voir également la définition de «défaillance dangereuse critique» et de «défaillance dangereuse

sûre» dans l’ISO/TR 12489:2013, 3.2.4 et 3.2.7, respectivement.