ISO 10425:2003

(Main)Steel wire ropes for the petroleum and natural gas industries — Minimum requirements and terms of acceptance

Steel wire ropes for the petroleum and natural gas industries — Minimum requirements and terms of acceptance

ISO 10425:2003 specifies the minimum requirements and terms of acceptance for the manufacture and testing of steel wire ropes not exceeding rope grade 2 160 for the petroleum and natural gas industries.

Câbles en acier pour les industries du pétrole et du gaz naturel — Exigences minimales et conditions de réception

L'ISO 10425:2003 spécifie les exigences minimales et les conditions de réception pour la fabrication et les essais des câbles en acier ne dépassant pas la qualité de câble 2160, utilisés dans les industries du pétrole et du gaz naturel.

General Information

- Status

- Withdrawn

- Publication Date

- 18-Aug-2003

- Technical Committee

- ISO/TC 105 - Steel wire ropes

- Drafting Committee

- ISO/TC 105 - Steel wire ropes

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 03-Oct-2023

- Completion Date

- 14-Feb-2026

Relations

- Effective Date

- 06-Jun-2022

Buy Documents

ISO 10425:2003 - Steel wire ropes for the petroleum and natural gas industries -- Minimum requirements and terms of acceptance

ISO 10425:2003 - Câbles en acier pour les industries du pétrole et du gaz naturel -- Exigences minimales et conditions de réception

Get Certified

Connect with accredited certification bodies for this standard

Element Materials Technology

Materials testing and product certification.

ABS Quality Evaluations Inc.

American Bureau of Shipping quality certification.

ABS Group Brazil

ABS Group certification services in Brazil.

Sponsored listings

Frequently Asked Questions

ISO 10425:2003 is a standard published by the International Organization for Standardization (ISO). Its full title is "Steel wire ropes for the petroleum and natural gas industries — Minimum requirements and terms of acceptance". This standard covers: ISO 10425:2003 specifies the minimum requirements and terms of acceptance for the manufacture and testing of steel wire ropes not exceeding rope grade 2 160 for the petroleum and natural gas industries.

ISO 10425:2003 specifies the minimum requirements and terms of acceptance for the manufacture and testing of steel wire ropes not exceeding rope grade 2 160 for the petroleum and natural gas industries.

ISO 10425:2003 is classified under the following ICS (International Classification for Standards) categories: 75.180.10 - Exploratory, drilling and extraction equipment; 77.140.65 - Steel wire, wire ropes and link chains. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 10425:2003 has the following relationships with other standards: It is inter standard links to ISO 10425:2023. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 10425:2003 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 10425

First edition

2003-08-15

Steel wire ropes for the petroleum and

natural gas industries — Minimum

requirements and terms of acceptance

Câbles en acier pour les industries du pétrole et du gaz naturel —

Exigences minimales et conditions de réception

Reference number

©

ISO 2003

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2003

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2003 — All rights reserved

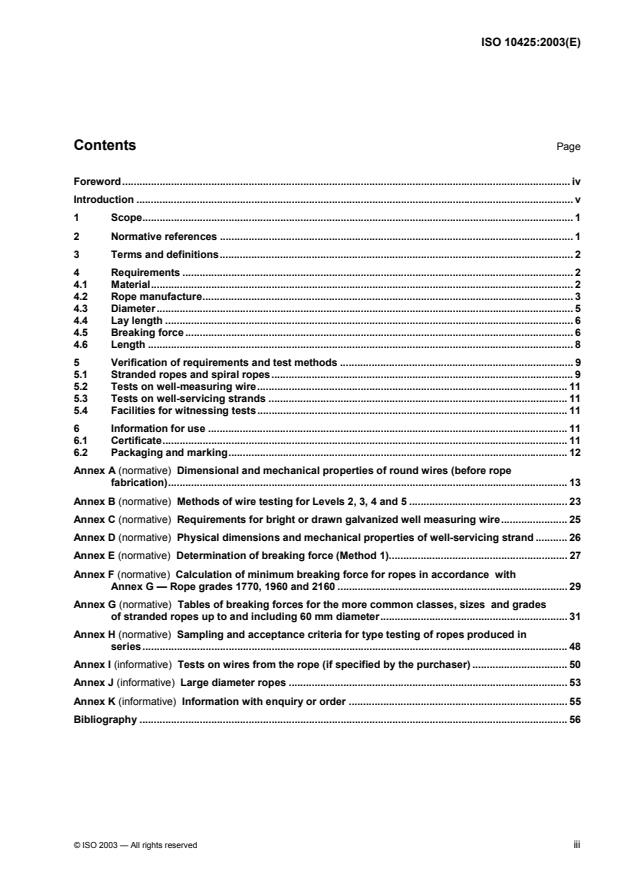

Contents Page

Foreword. iv

Introduction . v

1 Scope. 1

2 Normative references . 1

3 Terms and definitions. 2

4 Requirements . 2

4.1 Material. 2

4.2 Rope manufacture. 3

4.3 Diameter. 5

4.4 Lay length . 6

4.5 Breaking force . 6

4.6 Length . 8

5 Verification of requirements and test methods . 9

5.1 Stranded ropes and spiral ropes. 9

5.2 Tests on well-measuring wire. 11

5.3 Tests on well-servicing strands . 11

5.4 Facilities for witnessing tests. 11

6 Information for use . 11

6.1 Certificate. 11

6.2 Packaging and marking. 12

Annex A (normative) Dimensional and mechanical properties of round wires (before rope

fabrication). 13

Annex B (normative) Methods of wire testing for Levels 2, 3, 4 and 5 . 23

Annex C (normative) Requirements for bright or drawn galvanized well measuring wire. 25

Annex D (normative) Physical dimensions and mechanical properties of well-servicing strand . 26

Annex E (normative) Determination of breaking force (Method 1). 27

Annex F (normative) Calculation of minimum breaking force for ropes in accordance with

Annex G — Rope grades 1770, 1960 and 2160 . 29

Annex G (normative) Tables of breaking forces for the more common classes, sizes and grades

of stranded ropes up to and including 60 mm diameter. 31

Annex H (normative) Sampling and acceptance criteria for type testing of ropes produced in

series. 48

Annex I (informative) Tests on wires from the rope (if specified by the purchaser) . 50

Annex J (informative) Large diameter ropes . 53

Annex K (informative) Information with enquiry or order . 55

Bibliography . 56

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 10425 was prepared by Technical Committee ISO/TC 105, Steel wire ropes.

iv © ISO 2003 — All rights reserved

Introduction

1)

This International Standard is based upon API Specification 9A, 24th edition, June 1995.

This International Standard was developed in response to worldwide demand for minimum specifications for

ropes for use on equipment and machinery associated with the petroleum and natural gas industries.

In recognition of equipment already in use and originally designed to accommodate rope sizes (nominal rope

diameters) based on “English” units, some of the more common “converted SI unit” sizes have also been

included.

In addition, and in recognition of equipment already in use and designed to operate with ropes having specific

rope grades (e.g. IPS), based on “US” wire levels, these grades have also been included in order to give

prominence to the required minimum values of breaking force associated with these grades and help to

ensure that existing design safety levels are maintained.

Having due regard to size and breaking force for a particular rope class or construction, in some cases it is

possible to safely substitute a US customary size and grade with one based solely on SI units and grade, and

vice-versa. To assist in this process, this International Standard gives a size range for each nominal rope

diameter and equivalent minimum breaking forces (converted from US customary units) for comparison,

although it is recommended that the equipment designer or rope manufacturer (or other competent person) is

consulted prior to ordering a substitute rope.

It should also be noted that a particular design of rope may be capable of offering a higher breaking force

value than the one specified either in the relevant table in this International Standard or by the manufacturer in

his catalogue. In such cases, a higher minimum breaking force value (or actual breaking force value if the

rope has already been manufactured and tested) may be provided by the manufacturer before an order is

placed.

Designers of new equipment are encouraged to select ropes having the preferred SI units and grades.

To complement this International Standard, ISO 17893, covering definitions, designation and classification,

has been prepared.

1) American Petroleum Institute, 1220 L Street NW, Washington D.C. 20005, USA.

INTERNATIONAL STANDARD ISO 10425:2003(E)

Steel wire ropes for the petroleum and natural gas industries —

Minimum requirements and terms of acceptance

1 Scope

This International Standard specifies the minimum requirements and terms of acceptance for the manufacture

and testing of steel wire ropes not exceeding rope grade 2160 for the petroleum and natural gas industries.

Typical applications include tubing lines, rod hanger lines, sand lines, cable-tool drilling and clean out lines,

cable tool casing lines, rotary drilling lines, winch lines, horse head pumping unit lines, torpedo lines,

mast-raising lines, guideline tensioner lines, riser tensioner lines, mooring and anchor lines. Ropes for lifting

slings and cranes, and wire for well-measuring and strand for well-servicing, are also included.

The minimum breaking forces for the more common sizes, grades and constructions of stranded rope are

given in tables. However, this International Standard does not restrict itself to the classes covered by those

tables. Other types, such as ropes with compacted strands and compacted (swaged) ropes, may also conform

with its requirements. The minimum breaking force values for these ropes are provided by the manufacturer.

For information only, other tables present the minimum breaking forces for large diameter stranded and spiral

ropes (i.e. spiral strand and locked coil), while approximate nominal length masses for the more common

stranded rope constructions and large diameter stranded and spiral ropes are also given.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 2232:1990, Round drawn wire for general purpose non-alloy steel wire ropes and for large diameter steel

wire ropes — Specifications

ISO 4345, Steel wire ropes — Fibre main cores — Specification

ISO 4346, Steel wire ropes for general purposes — Lubricants — Basic requirements

ISO 6892, Metallic materials — Tensile testing at ambient temperature

ISO 7500-1, Metallic materials — Verification of static uniaxial testing machines — Part 1:

Tension/compression testing machines — Verification and calibration of the force-measuring system

ISO 7800, Metallic materials — Wire — Simple torsion test

ISO 7801, Metallic materials — Wire — Reverse bend test

2)

ISO 17893 , Steel wire ropes — Definitions, designations and classifications

2) To be published.

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 17893 apply.

4 Requirements

4.1 Material

4.1.1 Wire

The wires for stranded ropes and well-servicing strand of carbon steel shall, before rope fabrication, conform

to the diameter, tensile, torsion and, when applicable, zinc-coating requirements specified in Annex A.

2 2 2

The methods of test for wires of tensile strength grades 1 370 N/mm , 1 570 N/mm , 1 770 N/mm ,

2 2

1 960 N/mm and 2 160 N/mm shall be in accordance with those given in ISO 2232.

The methods of test for wires of tensile strength grades Levels 2, 3, 4 and 5 shall be in accordance with

Annex B.

For those ropes where a rope grade is applicable, the tensile strength grade of the wires shall be subject to

the limits given in Table 1.

NOTE The minimum breaking force values of those ropes of grades 1770, 1960 and 2160 as covered by the tables

are calculated on the basis of rope grade and not individual wire tensile strength grades or levels.

Table 1 — Range of wire tensile strength grades

Wire tensile strength grades

Rope grade

N/mm

1770 1 570 or Level 2 to 1 960 or Level 4

1960 1 770 or Level 3 to 2 160 or Level 5

2160 1 960 or Level 4 to 2 160 or Level 5

IPS Level 2 or 1 570 to Level 4 or 1 960

EIP Level 3 or 1 770 to Level 5 or 2 160

EEIP Level 4 or 1 960 to Level 5 or 2 160

For those ropes (e.g. larger diameter ropes) where a rope grade is not applicable, the tensile strength grades

of the wires shall be one, or a combination, of those given in Annex A.

All wires of the same nominal diameter in the same wire layer shall be of the same tensile strength grade.

Well-measuring wire and wires used in the manufacture of well-servicing strand shall normally be of carbon

steel but other materials (e.g. stainless steel) may be used.

The purchaser should specify any particular material requirements.

4.1.2 Core

Cores of stranded ropes shall normally be of steel or fibre, although other types, such as composites

(e.g. steel plus fibres or plastics) or cores made of solid polymer, may also be supplied.

The purchaser should specify the type of core.

2 © ISO 2003 — All rights reserved

Fibre cores shall conform to ISO 4345.

The fibre cores for single-layer stranded ropes larger than 8 mm diameter shall be doubly closed (i.e. from

yarn into strand and from strand into rope). Natural fibre cores shall be treated with an impregnating

compound to inhibit rotting and decay.

Steel cores shall be either an independent wire rope (IWRC) or wire strand (WSC).

Steel cores of single-layer stranded ropes larger than 12 mm diameter shall be an independent wire rope

(IWRC), unless specified otherwise.

4.1.3 Lubricant

Lubricants shall conform to ISO 4346.

4.2 Rope manufacture

4.2.1 General

In stranded ropes, all the wire layers in a strand shall have the same direction of lay. The lay lengths of

corresponding wire layers in strands of the same size, construction and strand layer shall be uniform.

The core of a stranded rope, except for compacted (swaged) ropes, shall be designed (steel) or selected

(fibre) so that in a new rope under no load there is clearance between outer strands.

The rope ends shall be secured such that they are prevented from unlaying

4.2.2 Wire joints

Diameters shall be continuous, but, for wires other than well-measuring wires, if joints are necessary in wires

over 0,4 mm they shall have their ends joined by brazing or welding.

For stranded ropes, the minimum distance between joints within one strand shall be 18 × rope diameter (d).

For spiral ropes, the minimum distance between joints in any wire layer shall be 36 × diameter of the wire

layer.

Wires up to and including 0,4 mm may be joined by twisting or by ends being simply inserted into the strands'

formation.

4.2.3 Preformation and postformation

Stranded ropes shall be preformed or postformed or both, unless specified otherwise by the purchaser.

NOTE Some parallel-closed ropes and rotation-resistant ropes may be non-preformed.

4.2.4 Construction

The rope construction shall be either one of those covered in Annex G or as stated by the manufacturer.

The constructions of compacted strand ropes, compacted (swaged) ropes, large diameter (i.e. over 60 mm)

stranded ropes and spiral ropes (i.e. spiral strand and full-locked coil) shall be stated by the manufacturer.

Where only the rope class is specified by the purchaser, the construction supplied shall be stated by the

manufacturer.

For well-servicing strand, the construction shall be either 1 × 16M or 1 × 19M or as stated by the manufacturer.

4.2.5 Rope grade

The rope grades for the more common classes and sizes of stranded ropes shall be as given in Annex G.

Intermediate grades may be supplied by agreement between the purchaser and the manufacturer or supplier.

NOTE Not all ropes (e.g. large diameter stranded ropes and spiral ropes) will necessarily have a nominated rope

grade.

4.2.6 Wire finish

The finish of the wires shall be uncoated (bright), zinc-coated class B or zinc-coated class A.

For ropes of bright wire finish, substitution of bright wires by zinc-coated wires shall be limited to inner wires,

centre wires, filler wires and core wires.

For ropes of zinc-coated wire finish, all of the wires shall be zinc-coated, including those of any steel core.

Where zinc-coated is specified, this may also include zinc alloy Zn95/Al5.

4.2.7 Direction and type of rope lay

The direction and type of rope lay for stranded ropes shall be one of the following:

3)

a) right ordinary lay (sZ) ;

4)

b) left ordinary lay (zS) ;

5)

c) right lang lay (zZ) ;

6)

d) left lang lay (sS) ;

7)

e) right alternate lay (aZ) ;

8)

f) left alternate lay (aS) .

Well-servicing strand shall be left lay (S).

Spiral ropes (i.e. spiral strand and full locked coil) shall be either right (Z) or left lay (S).

The direction and type of rope lay should be specified by the purchaser.

4.2.8 Designation and classification

For the purposes of this International Standard, the designation and classification systems according to

ISO 17893 shall apply.

3) Formerly referred to as right-hand ordinary (designated RHO) and right regular lay (designated RRL).

4) Formerly referred to as left-hand ordinary (designated LHO) and left regular lay (designated LRL).

5) Formerly referred to as right-hand langs (designated RHL) or right lang lay (designated RLL).

6) Formerly referred to as left-hand langs (designated LHL) or left lang lay (designated LLL).

7) Formerly designated RAL.

8) Formerly designated LAL.

4 © ISO 2003 — All rights reserved

4.3 Diameter

4.3.1 General

The nominal diameter shall be that by which the wire, strand or rope is designated.

4.3.2 Tolerance

When measured in accordance with 5.1.3, the measured (actual) diameter of stranded ropes shall be within

the tolerances given in Table 2.

Table 2 — Tolerances on rope diameter (stranded rope)

Nominal rope Tolerance as percentage of nominal diameter

diameter

Ropes with strands that are exclusively of Ropes with strands that incorporate fibre

d

wire or incorporate solid polymer centres centres

mm

+8 +9

2 u d < 4

0 0

+7 +9

4 u d < 6

0 0

+ 6 +8

6 u d < 8

0 0

+5 +7

W 8

0 0

When measured in accordance with 5.1.3, the measured (actual) diameter of spiral ropes shall be within

+5

% of the nominal diameter.

When measured in accordance with 5.1.3, the measured (actual) diameter of well-servicing strand shall be

within the tolerances given in Annex D.

4.3.3 Difference between diameter measurements

For stranded and spiral ropes, the difference between any two of the four measurements taken in accordance

with 5.1.3 and expressed as a percentage of the nominal diameter shall not exceed the values given in

Table 3.

Table 3 — Permissible differences between any two diameter measurements

Nominal rope

Ropes with strands that are exclusively of wire or Ropes with strands that

diameter

incorporate solid polymer centres and spiral ropes incorporate fibre centres

d

mm % %

2 u d < 4 7 —

4 u d < 6 6 8

6 u d < 8 5 7

W 8 4 6

4.4 Lay length

For single-layer ropes of 6 × 7 class, the length of lay of the finished rope shall not exceed 8 × rope diameter

(d).

For other single-layer ropes with round strands (except those with three or four strands), parallel-lay closed

ropes and rotation-resistant ropes with round strands or shaped strands, the length of lay of the finished rope

shall not exceed 7,25 × rope diameter (d).

For single-layer ropes with shaped strands, e.g. triangular strand, the length of lay of the finished rope shall

not exceed 10 × rope diameter (d).

For well-servicing strand, the length of lay of the finished strand shall not exceed 10 × strand diameter (d).

4.5 Breaking force

4.5.1 Well-measuring wire

The minimum breaking force for a given diameter of well-measuring wire shall be as given in Clause C.1.

When tested in accordance with the method specified in Clause C.2, the measured breaking force shall be

greater than or equal to the minimum breaking force.

4.5.2 Well-servicing strand

The minimum breaking force for a given diameter and construction shall be either

a) as given in Annex D, or

b) as stated by the manufacturer.

When tested in accordance with Method 1 (see 5.1.4.1), the measured breaking force shall be greater than or

equal to the minimum breaking force.

4.5.3 Stranded ropes and spiral ropes

4.5.3.1 General

The minimum breaking force, F , for a given rope diameter and construction shall be either

min

a) as given in Annex G for stranded ropes, or

b) as stated by the manufacturer.

NOTE 1 Values of minimum breaking force for large diameter stranded and spiral ropes are given for information in

Annex J.

For those ropes covered in Annex G, the minimum breaking force of intermediate rope diameters shall be

calculated with the respective minimum breaking force factors in accordance with Annex F.

When tested in accordance with Method 1 of 5.1.4.1, the measured breaking force, F , shall be greater than

m

or equal to the minimum breaking force, F .

min

Breaking force testing requirements shall be in accordance with Table 4.

6 © ISO 2003 — All rights reserved

NOTE 2 The requirements for breaking force take into account: (i) the rope size; (ii) whether or not ropes are produced

in series, i.e. repeatedly produced; (iii) whether or not the minimum breaking force factor is consistent throughout a range

of diameters; (iv) whether or not the manufacturer is operating a quality system in accordance with ISO 9001, certified by

an accredited third party certification body.

4.5.3.2 Ropes produced in series — Manufacturer operating a quality system in accordance with

ISO 9001, certified by an accredited third party certification body

The manufacturer shall be able to provide the results from type testing in accordance with the sampling and

acceptance criteria given in Annex H.

Type testing shall be repeated on any rope that has its design changed in any way which results in a modified

(e.g. increased) breaking force. If the same design, apart from wire tensile strength grades, is used for ropes

of a lower grade or lower breaking force, or both, than the one which has successfully passed the type testing

requirements, it shall not be necessary to repeat the tests on those ropes provided the breaking force is

calculated with the same spinning loss.

Subsequent production lengths of ropes produced in series shall be deemed to conform to the breaking force

requirements when the manufacturer has satisfactorily completed

a) the appropriate type tests (see Annex H), and

b) a periodic breaking force test in accordance with Method 1 or one of the alternative methods, known as

Methods 2 and 3 (see 5.1.4.2 and 5.1.4.3),

on a sample from every twentieth production length.

Table 4 — Breaking force testing requirements

Manufacturer NOT operating a

Rope

Manufacturer operating a quality system in quality system in accordance

diameter

Min. breaking

accordance with ISO 9001, certified by an with ISO 9001, certified by an

d

force factor

accredited third party certification body accredited third party

mm

certification body

d u 60 Same factor Breaking force test in accordance with 5.1.4.1 Breaking force test in accordance

throughout a sub- (Method 1) on a sample from each production with 5.1.4.1 (Method 1) on a

group of rope length; or, if produced in series, sample from each production

diameters length.

Type testing in accordance with H.1.1 plus

periodic test in accordance with 5.1.4.1

(Method 1), 5.1.4.2 (Method 2) or 5.1.4.3

(Method 3) on a sample from every twentieth

production length relating to the sub-group of

diameters.

Different factor Breaking force test in accordance with 5.1.4.1 Breaking force test in accordance

throughout a sub- (Method 1) on a sample from each production with 5.1.4.1 (Method 1) on a

group of rope length; or, if produced in series, sample from each production

diameters length.

Type testing in accordance with Annex H.1.2

plus periodic test in accordance with 5.1.4.1

(Method 1), 5.1.4.2 (Method 2) or 5.1.4.3

(Method 3) on a sample from every twentieth

production length of a given rope diameter and

construction.

d > 60 Breaking force test in accordance with 5.1.4.1 Breaking force test in accordance

(Method 1), 5.1.4.2 (Method 2) or 5.1.4.3 with 5.1.4.1 (Method 1), 5.1.4.2

(Method 3) on a sample from each production (Method 2) or 5.1.4.3 (Method 3)

length, or either of the following: on a sample from each

production length.

a) if produced in series, type testing in

accordance with Clause H.2 plus periodic

test in accordance with 5.1.4.1 (Method 1),

5.1.4.2 (Method 2) or 5.1.4.3 (Method 3) on

a sample from every twentieth production

length;

or

b) if produced for supply as a set of ropes of

the same design for a specific installation,

the alternative breaking force testing and

sampling as also given in Clause H.2.

NOTE The result from Method 1 is known as measured breaking force. The result from Method 2 is known as calculated

measured (post-spin) breaking force. The result from Method 3 is known as calculated measured (pre-spin) breaking force.

4.6 Length

For those ropes not forming part of an assembly, the actual length of rope supplied shall be the specified

nominal length subject to the following tolerances.

+5

a) Up to and including 400 m: % of the specified length.

+20

b) Over 400 m, up to and including 1 000 m: m .

+ 2

c) Over 1 000 m: % of the specified length.

The rope shall be measured under no load.

8 © ISO 2003 — All rights reserved

Ropes required with smaller length tolerance should be the subject of agreement between the purchaser and

the manufacturer.

5 Verification of requirements and test methods

5.1 Stranded ropes and spiral ropes

5.1.1 Materials

Compliance with the wire, core and lubricant requirements shall be through a visual verification of the

inspection documents supplied with the wire, core and lubricant.

5.1.2 Rope manufacture

Compliance with the requirements for wire joints and preformation shall be through visual verification.

5.1.3 Test on rope for diameter

Diameter measurements shall be taken on a straight portion of rope, either under no tension or a tension not

exceeding 5 % of the minimum breaking force, at two positions spaced at least 1 m apart. At each position,

two measurements, at right angles, of the circumscribed circle diameter shall be taken. The measuring

equipment shall extend over at least two adjacent strands (see Figure 1). The average of these four

measurements shall be the measured diameter.

Figure 1 — Method of measuring rope diameter

5.1.4 Test on rope for breaking force

5.1.4.1 Method 1 — Measured breaking force

The method shall be in accordance with Annex E.

The rope shall be deemed to have satisfied the breaking force requirement when the measured breaking force

reaches or exceeds the minimum value.

When the minimum breaking force is not reached, three additional tests may be carried out, one of which shall

achieve or exceed the minimum breaking force value.

5.1.4.2 Method 2 — Calculated measured (post-spin) breaking force

Add together the measured breaking forces of all individual wires after they have been removed from the rope

and multiply this value by either

a) the spinning loss factor derived from Annex F, or

b) the partial spinning loss factor obtained from the results of type testing.

The partial spinning loss factor used in the calculation shall be the lowest of the three values obtained from

type testing.

In the case of triangular strand ropes, the triangular centre of the strand may be considered as an individual

wire.

Test the wires in accordance with the wire tensile test specified in Clause B.2 or in ISO 6892.

NOTE The result from this test is known as the “calculated measured (post-spin) breaking force”.

When this method (i.e. Method 2) is used for the periodic test (see Table 4) and the calculated measured

(post-spin) breaking force value is less than the intended minimum breaking force value, carry out another test

using Method 1.

If the measured (actual) breaking force in this second test fails to meet the intended minimum breaking force

value, de-rate the minimum breaking force to a value not exceeding the measured (actual) breaking force

value and repeat the type testing using Method 1.

In such cases, either de-rate the rope grade in line with the de-rated minimum breaking force value or delete it

from the rope designation.

5.1.4.3 Method 3 — Calculated measured (pre-spin) breaking force

Add together the measured breaking forces of all the individual wires before they are laid into the rope and

multiply this value by the total spinning loss factor obtained from the results of type testing. The total spinning

loss factor used in the calculation shall be the lowest of the three values obtained from type testing.

The wires shall be tested in accordance with the wire tensile test specified in ISO 6892.

NOTE The result from this test is known as the “calculated measured (pre-spin) breaking force”.

When this method (i.e. Method 3) is used for the periodic test (see Table 4) and the calculated measured (pre-

spin) breaking force value is less than the intended minimum breaking force value, carry out another test

using Method 1.

If the measured (actual) breaking force in this second test fails to meet the intended minimum breaking force

value, de-rate the minimum breaking force to a value not exceeding the measured (actual) breaking force

value and repeat the type testing using Method 1.

In such cases, either de-rate the rope grade in line with the de-rated minimum breaking force value or delete it

from the rope designation.

5.1.5 Tests on wires from the rope

When tests, if any, are required to be performed on wires taken from the rope after fabrication, and unless

specified otherwise by the purchaser, sampling, test methods and acceptance criteria shall be in accordance

with Annex I.

If tests on the wires are required to be carried out, this should be stated in the purchaser’s order.

10 © ISO 2003 — All rights reserved

5.2 Tests on well-measuring wire

The tests shall consist of a simultaneous elongation and tensile test and a separate torsion test. Testing

methods and acceptance criteria shall be in accordance with Annex C.

5.3 Tests on well-servicing strands

The tests shall consist of a measured diameter in accordance with 5.1.3 and a breaking force test in

accordance with 5.1.4.1.

5.4 Facilities for witnessing tests

The manufacturer shall offer the purchaser or purchaser’s representative all necessary facilities for the

witnessing of tests (when these are performed) or for the examination of records of type tests in order to be

assured of compliance with this International Standard, or both.

Test lengths required by the purchaser should be ordered as additional lengths.

6 Information for use

6.1 Certificate

6.1.1 General

A certificate shall confirm conformance with this International Standard and, unless specified otherwise by the

purchaser, shall give at least the following information:

a) certificate number;

b) name and address of the manufacturer;

c) rope designation or rope description;

d) minimum breaking force;

e) date of issue of the certificate and authentication.

Quantity and nominal length of rope may also be included

The certificate shall enable traceability of the rope.

6.1.2 Test results

When actual test results are required to be certified (see above), the certificate shall additionally give either a)

or b) or both, as follows:

a) breaking force test on rope — state which value, i.e.

1) measured breaking force, or

2) calculated measured (post-spin) breaking force, or

3) calculated measured (pre-spin) breaking force;

b) tests on wires —

1) number of wires tested,

2) nominal dimension of wire,

3) measured dimension of wire (diameter or height of profile),

4) breaking force of wire,

5) tensile strength of wire (based on nominal dimension),

6) number of torsions completed (and test length),

7) mass of coating.

6.2 Packaging and marking

6.2.1 Packaging

Ropes shall be supplied in coils or on reels at the discretion of the manufacturer.

The purchaser should specify any particular packaging requirements.

Rotation-resistant ropes should be supplied on reels.

6.2.2 Marking

The rope manufacturer's or supplier's name and address, certificate number if appropriate (see 6.1), length

and rope designation shall be legibly and durably marked on a tag attached to each coil or a plate attached to

each reel of rope.

12 © ISO 2003 — All rights reserved

Annex A

(normative)

Dimensional and mechanical properties of round wires

(before rope fabrication)

2 2 2 2

A.1 Tensile strength grades 1 370 N/mm , 1 570 N/mm , 1 770 N/mm , 1 960 N/mm

and 2 160 N/mm

The permitted variations in tensile strengths of non-alloyed steel wires shall not exceed the nominal values by

an amount greater than those given in Table A.1. The values of tensile strength grade are the lower (minima)

limits for each tensile strength grade.

Table A.1 — Permitted variations in tensile strength

Nominal diameter Permitted variation in tensile strength above nominal

mm N/mm

0,2 u δ < 0,5 390

0,5 u δ <1,0 350

1,0 u δ < 1,5 320

1,5 u δ < 2,0 290

2,0 u δ < 3,5

3,5 u δ < 7,0

In the case of alloy steel wires, the maximum values shall be no greater than the minimum value plus 15 %.

The diameter tolerances, minimum number of torsions and minimum masses of coating shall be in

accordance with the values given in Table A.2.

NOTE The values in Table A.2 are based on ISO 2232 with an extended size range and additional tensile strength

grades at the lower and higher ends.

Table A.2 — Diameter tolerances, minimum number of torsions and minimum masses of zinc for

2 2 2 2 2

tensile strength grades 1 370 N/mm , 1 570 N/mm , 1 770 N/mm , 1 960 N/mm and 2 160 N/mm

Nominal Tolerance Min. mass Zn

Min. number of torsions based on 100δ

diameter of

Bright and Galv. or Bright and galvanized or Galvanized or Zn95/Al5 Galv. or

wire

galv. or Zn95/Al5 Zn95/Al5 Zn95/Al5

Zn95/Al5

Quality B Quality A Quality B Quality A

2 2

mm mm Tensile strength grade (N/mm ) g/m

1 370 1 570 1 770 1 960 2 160 1 370 1 570 1 770 1 960 B A

0,20 u δ < 0,25

± 0,008 — 20

0,25 u δ < 0,30

± 0,008 — 30

0,30 u δ < 0,40 ± 0,01 ± 0,025 30

0,40 u δ < 0,50

± 0,01 ± 0,025 40 75

0,50 u δ < 0,55

± 0,015 ± 0,03 34 30 28 25 23 50 90

0,55 u δ < 0,60

± 0,015 ± 0,03 34 30 28 25 23 50 90

0,60 u δ < 0,65 34 30 28 25 23 60 120

± 0,015 ± 0,03

0,65 u δ < 0,70

± 0,015 ± 0,03 34 30 28 25 23 60 120

0,70 u δ < 0,75

± 0,015 ± 0,03 34 30 28 25 23 21 19 17 60 120

0,75 u δ < 0,80 34 30 28 25 23 21 19 17 60 120

± 0,015 ± 0,03

0,80 u δ < 0,85

± 0,015 ± 0,03 34 30 28 25 22 21 19 17 60 140

0,85 u δ < 0,90

± 0,015 ± 0,03 34 30 28 25 22 21 19 17 60 140

0,90 u δ < 0,95 ± 0,015 ± 0,03 34 30 28 25 22 21 19 17 70 150

0,95 u δ < 1,00

± 0,015 ± 0,03 34 30 28 25 22 21 19 17 70 150

1,00 u δ < 1,10

± 0,02 ± 0,04 33 29 26 23 21 20 18 13 80 160

1,10 u δ < 1,20

± 0,02 ± 0,04 33 29 26 23 21 20 18 13 80 160

1,20 u δ < 1,30 33 28 25 22 20 18 15 10 90 170

± 0,02 ± 0,04

1,30 u δ < 1,40

± 0,02 ± 0,04 33 28 25 22 19 18 15 10 90 170

1,40 u δ < 1,50

± 0,02 ± 0,04 33 28 25 22 19 18 15 10 100 180

1,50 u δ < 1,60 33 28 25 22 19 18 15 10 100 180

± 0,02 ± 0,04

1,60 u δ < 1,70

± 0,02 ± 0,04 33 28 25 22 19 18 15 10 100 200

1,70 u δ < 1,80

± 0,02 ± 0,05 33 28 25 22 19 18 15 10 100 200

1,80 u δ < 1,90 ± 0,025 ± 0,05 32 27 24 21 18 17 14 9 100 200

1,90 u δ < 2,00

± 0,025 ± 0,05 32 27 24 21 18 17 14 9 110 215

2,00 u δ < 2,10

± 0,025 ± 0,05 32 27 24 21 18 17 14 9 110 215

2,10 u δ < 2,20

± 0,025 ± 0,06 32 27 24 21 18 17 14 9 110 215

2,20 u δ < 2,30 31 27 24 21 18 20 17 14 9 125 230

± 0,025 ± 0,06

2,30 u δ < 2,40

± 0,025 ± 0,06 30 27 24 21 18 20 17 14 9 125 230

2,40 u δ < 2,50 ± 0,025 ± 0,06 29 26 23 20 18 19 15 12 7 125 230

2,50 u δ < 2,60 29 26 23 20 18 19 15 12 7 125 230

± 0,025 ± 0,06

2,60 u δ < 2,70

± 0,025 ± 0,06 29 26 23 20 18 19 15 12 7 125 230

2,70 u δ < 2,80

± 0,025 ± 0,06 29 26 23 20 18 19 15 12 7 135 240

2,80 u δ < 2,90 ±0,03 ± 0,07 28 26 23 20 18 19 15 12 7 135 240

14 © ISO 2003 — All rights reserved

Table A.2 (continued)

Nominal Tolerance Min. mass Zn

Min. number of torsions based on 100δ

diameter of

Bright and Galv. or Bright and galvanized or Galvanized or Zn95/Al5 Galv. or

wire

galv. or Zn95/Al5 Zn95/Al5 Zn95/Al5

Zn95/Al5

Quality B Quality A Quality B Quality A

2 2

mm mm Tensile strength grade (N/mm ) g/m

1 370 1 570 1 770 1 960 2 160 1 370 1 570 1 770 1 960 B A

2,90 u δ < 3,00 ± 0,03 ± 0,07 28 26 23 20 18 18 15 12 7 135 240

27 25 21 18 16 18 12 8 5 135 240

3,00 u δ < 3,10 ± 0,03 ± 0,07

3,10 u δ < 3,20 ± 0,03 ± 0,07 27 25 21 18 16 13 12 8 5 135 240

3,20 u δ < 3,30 ± 0,03 ± 0,07 27 25 21 18 16 13 12 8 5 135 250

3,30 u δ < 3,40 ± 0,03 ± 0,07 27 25 21 18 16 13 12 8 5 135 250

3,40 u δ < 3,50 ± 0,03 ± 0,07 27 25 21 18 16 13 12 8 5 135 250

± 0,03 ± 0,07 26 24 20 16 14 11 10 6 5 135 250

3,50 u δ < 3,60

± 0,03 ± 0,07 26 24 20 16 14 11 10 6 5 135 260

3,60 u δ < 3,70

3,70 u δ < 3,80 ± 0,03 ± 0,07 25 23 19 15 13 11 8 6 5 135 260

3,80 u δ < 3,90 ± 0,03 ± 0,07 24 22 18 14 12 11 7 6 4 135 260

24 22 18 14 12 10 7 6 4 135 260

3,90 u δ < 4,00 ± 0,03 ± 0,07

4,00 u δ < 4,20 ± 0,03 ± 0,08 23 21 17 13 11 9 6 6 4 150 275

4,20 u δ < 4,40 ± 0,03 ± 0,08 21 19 15 11 8 6 5 4 150 275

4,40 u δ < 4,60 ± 0,03 ± 0,08 20 18 14 10 7 6 5 150 275

4,60 u δ < 4,80 ± 0,03 ± 0,08 18 16 12 8 6 5 4 150 275

4,80 u δ < 5,00 ± 0,03 ± 0,08 17 14 11 7 5 4 3 150 275

± 0,03 ± 0,08 17 14 11 7 5 4 3 150 300

5,00 u δ < 5,20

± 0,03 ± 0,08 14 12 10 5 4 3 160 300

5,20 u δ < 5,40

5,40 u δ < 5,60 ± 0,04 ± 0,09 12 10 8 4 3 2 160 300

5,60 u δ < 5,80 ± 0,04 ± 0,09 10 8 6 3 2 2 160 300

8 6 6 3 2 2 160 300

5,80 u δ < 6,00 ± 0,04 ± 0,09

6,00 u δ < 6,25 ± 0,04 ± 0,09 8 6 6 3 2 2 160 300

6,25 u δ < 6,50 ± 0,04 ± 0,09 7 6 5 2 2 160 300

6,50 u δ < 6,75 ± 0,04 ± 0,09 6 5 4 2 2 160 300

6,75 u δ < 7,00 ± 0,04 ± 0,10 6 5 4 2 2 160 300

A.2 Tensile strength grades Levels 2, 3, 4 and 5

The diameter tolerances of bright and drawn galvanized wires shall be in accordance with Table A.3.

The diameter tolerances of final galvanized wires shall be in accordance with Table A.4.

The individual minimum breaking loads of bright and drawn galvanized wires and minimum number of torsions

shall be in accordance with Table A.5.

The individual minimum breaking loads and torsions of final galvanized wires shall be in accordance with

those given in Table A.5 — subject to a reduction of 10 %.

2 2

The maximum values of tensile strength shall be no more than 207 N/mm (30 000lb/in ) greater than the

minimum values.

The minimum masses of zinc for drawn galvanized and final galvanized wires shall be in accordance with

Tables A.6 and A.7 respectively.

Table A.3 — Diameter tolerances for bright and drawn galvanized wires

Total variation

Nominal diameter of wire

Minus Plus

mm (in) mm (in) mm (in)

0,25 u δ u 0,64 (0.010 u δ u 0.025 )

0,01 (0.000 3) 0,02 (0.000 7)

0,64 < δ u 1, 50 (0.025 < δ u 0.060)

0,01 (0.000 5) 0,03 (0.001)

1,50 < δ u 2,36 (0.060 < δ u 0.093)

0,03 (0.001) 0,03 (0.001)

2,36 < δ u 3,61 (0.093 < δ u 0.142)

0,03 (0.001) 0,04 (0.001 5)

3,61 < δ u 5,08 (0.142 < δ u 0.200)

0,04 (0.001 5) 0,05 (0.002)

5,08 < δ u 6,35 (0.200 < δ u 0.250)

0,05 (0.002) 0,05 (0.002)

Table A.4 — Diameter tolerances for final galvanized wires

Total variation

Nominal diameter of wire

Minus Plus

mm (in) mm (in) mm (in)

0,64 u δ u 1,55 (0.025 u δ u 0.061) 0,03 (0.001) 0,03 (0.001)

1,55 < δ u 2,01 (0.061 < δ u 0.079)

0,05 (0.002) 0,05 (0.002)

2,01 < δ u 3,61 (0.079 < δ u 0.142)

0,08 (0.003) 0,08 (0.003)

δ > 3,61 (δ > 0.142) 0,10 (0.004) 0,10 (0.004)

16 © ISO 2003 — All rights reserved

Table A.5 — Minimum breaking force and minimum number of torsions for Levels 2, 3, 4 and 5

Level 2 Level 3 Level 4 Level 5

Nominal diameter of wire Minimum

Minimum Minimum Minimum

Torsion Torsion Torsion breaking Torsion

breaking force breaking force breaking force

force

mm (in) N (lb) N (lb) N (lb) N (lb)

0,25 0.010 76 17 254 89 20 234 98 22 218 107 24 190

0,28 0.011 93 21 231 107 24 213 120

...

NORME ISO

INTERNATIONALE 10425

Première édition

2003-08-15

Câbles en acier pour les industries du

pétrole et du gaz naturel — Exigences

minimales et conditions de réception

Steel wire ropes for the petroleum and natural gas industries —

Minimum requirements and terms of acceptance

Numéro de référence

©

ISO 2003

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

© ISO 2003

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2003 — Tous droits réservés

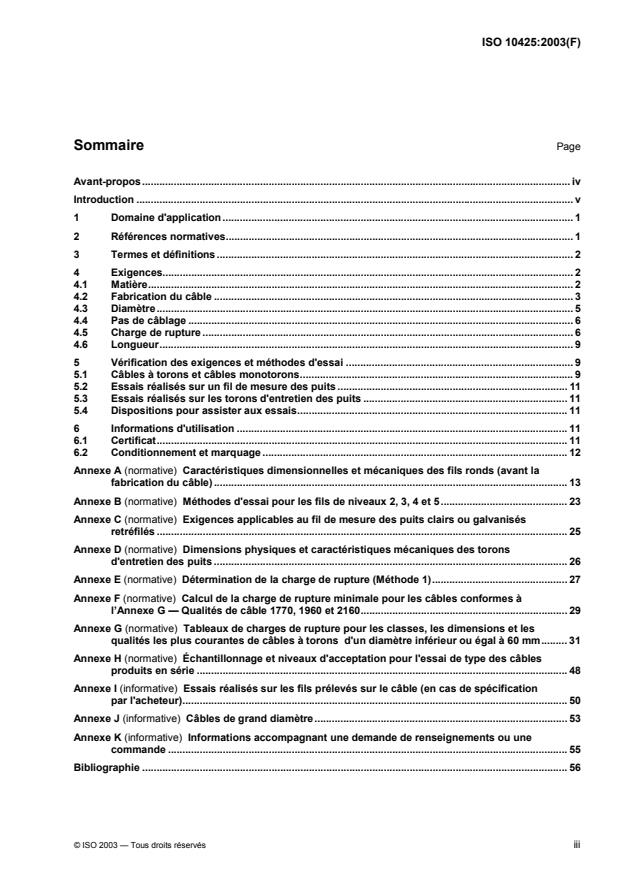

Sommaire Page

Avant-propos. iv

Introduction . v

1 Domaine d'application. 1

2 Références normatives. 1

3 Termes et définitions . 2

4 Exigences. 2

4.1 Matière. 2

4.2 Fabrication du câble . 3

4.3 Diamètre. 5

4.4 Pas de câblage . 6

4.5 Charge de rupture . 6

4.6 Longueur. 9

5 Vérification des exigences et méthodes d'essai . 9

5.1 Câbles à torons et câbles monotorons. 9

5.2 Essais réalisés sur un fil de mesure des puits . 11

5.3 Essais réalisés sur les torons d'entretien des puits . 11

5.4 Dispositions pour assister aux essais. 11

6 Informations d'utilisation . 11

6.1 Certificat. 11

6.2 Conditionnement et marquage . 12

Annexe A (normative) Caractéristiques dimensionnelles et mécaniques des fils ronds (avant la

fabrication du câble) . 13

Annexe B (normative) Méthodes d'essai pour les fils de niveaux 2, 3, 4 et 5. 23

Annexe C (normative) Exigences applicables au fil de mesure des puits clairs ou galvanisés

retréfilés . 25

Annexe D (normative) Dimensions physiques et caractéristiques mécaniques des torons

d'entretien des puits . 26

Annexe E (normative) Détermination de la charge de rupture (Méthode 1). 27

Annexe F (normative) Calcul de la charge de rupture minimale pour les câbles conformes à

l’Annexe G — Qualités de câble 1770, 1960 et 2160. 29

Annexe G (normative) Tableaux de charges de rupture pour les classes, les dimensions et les

qualités les plus courantes de câbles à torons d'un diamètre inférieur ou égal à 60 mm. 31

Annexe H (normative) Échantillonnage et niveaux d'acceptation pour l'essai de type des câbles

produits en série . 48

Annexe I (informative) Essais réalisés sur les fils prélevés sur le câble (en cas de spécification

par l'acheteur). 50

Annexe J (informative) Câbles de grand diamètre. 53

Annexe K (informative) Informations accompagnant une demande de renseignements ou une

commande . 55

Bibliographie . 56

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 10425 a été élaborée par le comité technique ISO/TC 105, Câbles en acier.

iv © ISO 2003 — Tous droits réservés

Introduction

1)

La présente Norme internationale est basée sur l’API Specification 9A, 24th edition, June 1995.

La présente Norme internationale a été élaborée en réponse à une demande mondiale de spécifications

minimales applicables aux câbles utilisés dans les équipements et machines associés à l'industrie du pétrole

et du gaz naturel.

Certaines dimensions en «unités SI converties» parmi les plus courantes ont été incluses pour tenir compte

du matériel déjà utilisé et conçu à l'origine pour se conformer aux dimensions de câble (diamètre nominal du

câble) fondées sur les unités «anglaises».

Pour tenir compte du matériel déjà utilisé et conçu pour fonctionner avec des câbles ayant des qualités de

câble spécifiques (par exemple l'IPS) fondées sur les niveaux de câbles «US», ces qualités ont également été

incluses afin de préciser les valeurs minimales de charge de rupture associées à ces qualités et pour

permettre de maintenir des niveaux de sécurité de conception existants.

En tenant dûment compte de la dimension et de la charge de rupture pour une classe ou une composition

particulière de câble, il est dans certains cas possible de remplacer en toute sécurité une dimension

«anglaise» et une qualité de câble «US» par un câble entièrement fondé sur les unités et les qualités SI et

vice versa. Afin de faciliter ce processus, la présente Norme internationale spécifie une gamme de

dimensions pour chaque diamètre nominal de câble ainsi que les charges de rupture minimales équivalentes

(converties des unités «US») à des fins de comparaisons. Il est toutefois recommandé de consulter le

concepteur du matériel ou le fabricant du câble (ou toute autre personne compétente) avant de commander

un câble de substitution.

Il convient également de noter qu'une conception particulière de câble peut assurer une valeur de charge de

rupture supérieure à celle spécifiée dans le tableau correspondant de la présente Norme internationale ou par

le fabricant dans un catalogue. Le fabricant est généralement en mesure de fournir avant la passation d'une

commande les valeurs de charge de rupture minimale garantie reclassées ou les valeurs de charge de

rupture réelles lorsque le câble est déjà en fabrication et a déjà été soumis à l'essai.

Les concepteurs de nouveaux matériels sont encouragés à sélectionner de préférence des câbles qui sont

conformes aux unités et aux qualités SI.

Pour compléter la présente Norme internationale, l'ISO 17893, qui couvre les définitions, les désignations et la

classification, a également été élaborée.

1) American Petroleum Institute, 1220 L Street NW, Washington D.C. 20005, USA.

NORME INTERNATIONALE ISO 10425:2003(F)

Câbles en acier pour les industries du pétrole et du gaz

naturel — Exigences minimales et conditions de réception

1 Domaine d'application

La présente Norme internationale spécifie les exigences minimales et les conditions de réception pour la

fabrication et les essais des câbles en acier ne dépassant pas la qualité de câble 2160, utilisés dans les

industries du pétrole et du gaz naturel.

Des utilisations typiques comprennent des câbles de tubage, des câbles de suspension des tiges de

pompage, des câbles de curage, des câbles de forage par battage et des câbles de nettoyage, des câbles de

manœuvres d'outil au câble, des câbles de forage rotatif, des câbles de treuil, des câbles de contrepoids

d'unité de pompe, des câbles à torpille, des guinderesses, des câbles tendeurs de ligne de guidage, des

câbles de tensionneur de tube-conducteur, des lignes d'ancrage et des câbles de largage. La présente Norme

internationale couvre également les câbles pour les élingues et les appareils de levage et les fils de mesure

des puits ainsi que les torons d'entretien des puits.

Les charges de rupture minimales pour les dimensions, les qualités et les compositions les plus communes

de câbles à torons sont données dans les tableaux. Néannoins, la présente Norme internationale ne se limite

pas aux classes couvertes par ces tableaux. D'autres types de câbles, tels que des câbles avec des torons

compactés et des câbles compactés (martelés), peuvent également se conformer à ses exigences. Les

valeurs de charge de rupture minimale de ces câbles sont fournies par le fabricant.

À titre d'information, d'autres tableaux fournissent les charges de rupture minimales pour des câbles à torons

et monotorons (c'est-à-dire monotorons et clos) de grand diamètre, tandis que des valeurs approximatives de

masses linéiques nominales pour les compositions les plus courantes de câble à torons et de câbles à torons

et monotorons de grand diamètre sont également fournies.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 2232:1990, Fils tréfilés ronds pour câbles d'usages courants en acier non allié et pour câbles en acier de

gros diamètre — Spécifications

ISO 4345, Câbles en acier — Âmes centrales en textile — Spécifications

ISO 4346, Câbles en acier d'usage courant — Lubrifiants — Exigences de base

ISO 6892, Matériaux métalliques — Essai de traction à température ambiante

ISO 7500-1, Matériaux métalliques — Vérification des machines pour essais statiques uniaxiaux — Partie 1:

Machines d'essai de traction/compression — Vérification et étalonnage du système de mesure de force

ISO 7800, Matériaux métalliques — Fils — Essai de torsion simple

ISO 7801, Matériaux métalliques — Fils — Essai de pliage alterné

2)

ISO 17893 , Câbles en acier — Définitions, désignations et classifications

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l'ISO 17893 s'appliquent.

4 Exigences

4.1 Matière

4.1.1 Fil

Les fils en acier au carbone utilisés dans les câbles à torons et les torons d'entretien des puits doivent, avant

d'être utilisés pour la fabrication du câble, satisfaire aux exigences spécifiées dans l'Annexe A en matière de

diamètre, de traction, de torsion et le, cas échéant, de zingage.

2 2

Les méthodes d'essai des fils de classes de résistance à la traction 1 370 N/mm , 1 570 N/mm ,

2 2 2

1 770 N/mm , 1 960 N/mm et 2 160 N/mm doivent être conformes à celles spécifiées dans l'ISO 2232.

Les méthodes d’essai pour les fils de niveaux 2, 3, 4 et 5 doivent être conformes à l’Annexe B.

Pour les câbles auxquels une qualité de câble est applicable, la classe de résistance à la traction doit faire

l'objet des restrictions données dans le Tableau 1.

NOTE Les valeurs de charge de rupture minimale des câbles appartenant aux qualités 1770, 1960 et 2160 couvertes

dans les tableaux sont calculées sur la base de la qualité de câble et non sur la base de classes ou de niveaux de

résistance individuels du fil.

Tableau 1 — Plage de classes de résistance à la traction du fil

Qualité de câble Plage de classes de résistance à la traction du fil

2 2

De 1 570 N/mm ou niveau 2 à 1 960 N/mm ou niveau 4

2 2

1960 De 1 770 N/mm ou niveau 3 à 2 160 N/mm ou niveau 5

2 2

2160 De 1 960 N/mm ou niveau 4 à 2 160 N/mm ou niveau 5

2 2

IPS

Du niveau 2 ou 1 570 N/mm au niveau 4 ou 1 960 N/mm

2 2

EIPS Du niveau 3 ou 1 770 N/mm au niveau 5 ou 2 160 N/mm

2 2

EEIPS Du niveau 4 ou 1 960 N/mm au niveau 5 ou 2 160 N/mm

Pour les câbles (par exemple des câbles de diamètre supérieur) auxquels aucune qualité de câble n'est

applicable, les classes de résistance à la traction des fils doivent être sélectionnées parmi les qualités

fournies dans l'Annexe A ou une combinaison de celles-ci.

Tous les fils d'un même diamètre nominal dans une même couche de fils doivent appartenir à la même classe

de résistance.

Les fils de mesure des puits et les fils utilisés dans la fabrication de torons d'entretien des puits doivent

normalement être en acier au carbone, mais il est admis d'utiliser d'autres matières (par exemple de l'acier

inoxydable).

2) À publier.

2 © ISO 2003 — Tous droits réservés

Il convient que l'acheteur spécifie toute exigence matérielle particulière.

4.1.2 Âme

Les âmes des câbles à torons doivent normalement être en acier ou en textile. Il est cependant également

possible de fournir d'autres types d'âmes, tels que des composites (par exemple acier plus textile ou matière

synthétique) ou des âmes fabriquées en polymères solides.

Il convient que l'acheteur spécifie le type de l'âme.

Les âmes textiles doivent être conformes à l'ISO 4345.

Les âmes textiles pour câbles à une seule couche de torons d'un diamètre supérieur à 8 mm doivent être

câblées en deux opérations (c'est-à-dire les fils en torons et les torons en câble). Les âmes textiles naturelles

doivent être traitées avec un produit d'imprégnation pour empêcher le pourrissement et la décomposition.

Les âmes en acier doivent être constituées d'un câble métallique indépendant (IWRC) ou d'un toron

métallique (WSC).

Sauf spécification contraire, les âmes en acier de câbles à une seule couche de torons d'un diamètre

supérieur à 12 mm doivent être constituées d'un câble indépendant (IWRC).

4.1.3 Lubrifiant

Les lubrifiants doivent être conformes à l'ISO 4346.

4.2 Fabrication du câble

4.2.1 Généralités

Dans les câbles à torons, toutes les couches de fils d'un toron doivent avoir le même sens de câblage. Le pas

de câblage doit être uniforme dans les couches de fils correspondantes de torons de même dimension,

composition et couche de torons.

L'âme d'un câble à torons, à l'exception des câbles compactés (martelés), doit être conçue (pour les âmes en

acier) ou sélectionnée (pour les âmes textiles) de manière à ce qu'il existe un jeu entre les torons extérieurs

d'un nouveau câble lorsqu'il n’est soumis à aucune charge.

Les extrémités de câbles doivent, le cas échéant, être arrêtées afin de préserver l'intégrité du câble et d'éviter

l'effilochage.

4.2.2 Liaison de fils

Les diamètres doivent être continus, mais pour les fils autres que les fils de mesure des puits, lorsque des

liaisons sont nécessaires dans des fils de plus de 0,4 mm, les extrémités doivent être reliées par brasage ou

soudage.

La distance minimale entre les liaisons doit être de 18 × le diamètre du câble (d) pour les câbles à torons.

La distance minimale entre les liaisons doit être de 36 × le diamètre de la couche de fils pour les câbles

monotorons.

Les fils inférieurs ou égaux à 0,4 mm peuvent être reliés par torsion ou simplement en introduisant l'extrémité

dans la formation du toron.

4.2.3 Préformation et postformation

Les câbles à torons doivent normalement être préformés et/ou postformés sauf spécification contraire par le

fabricant.

NOTE Certains câbles à câblage parallèle et câbles antigiratoires peuvent ne pas être préformés.

4.2.4 Composition

La composition des câbles doit être soit l’une de celles couvertes par l’Annexe G, soit une composition telle

qu’indiquée par le fabricant.

Pour les câbles à torons compactés, les câbles (martelés) compactés, les câbles à torons de grand diamètre

(c'est-à-dire supérieur à 60 mm) et les câbles monotorons (c'est-à-dire semi-clos et clos), le fabricant doit

préciser la composition.

Lorsque seule la classe de câble est spécifiée par l'acheteur, le fabricant doit préciser la composition fournie.

Pour les torons d'entretien des puits, la composition doit normalement être 1 × 16M ou 1 × 19M ou une

composition telle qu’indiquée par le fabricant

4.2.5 Qualité de câble

Les qualités de câble pour les câbles à torons de classes et de tailles communes doivent être telles que

données dans l’Annexe G.

Des qualités intermédiaires peuvent être convenues entre l'acheteur et le fabricant ou le fournisseur.

NOTE Les câbles (par exemple les câbles à torons de grand diamètre et les câbles monotorons) n'ont pas

nécessairement tous une qualité de câble déterminée.

4.2.6 Finition du fil

La finition des fils doit être non revêtue (claire), zinguée de qualité A ou de qualité B.

Pour les câbles à finition de fils claire, le remplacement des fils clairs par des fils zingués doit être limité aux

fils intérieurs, aux fils centraux, aux fils de remplissage ou aux fils d’âme.

Pour les câbles à finition de fils zinguée, tous les fils doivent être zingués y compris ceux de l’âme en acier, le

cas échéant.

Lorsqu'un revêtement de zinc est spécifié, il peut également comprendre l’alliage de zinc Zn95/AI5.

4.2.7 Sens et type de câblage

Pour les câbles à torons, le sens et le type du câblage doivent être les suivants:

3)

a) câblage ordinaire, à droite (sZ) ;

4)

b) câblage ordinaire, à gauche (zS) ;

5)

c) câblage Lang, à droite (zZ) ;

3) Anciennement appelé câblage droit ordinaire (désigné RHO) ou droit croisé (désigné RRL).

4) Anciennement appelé câblage gauche ordinaire (désigné LHO) ou gauche croisé (désigné LRL).

5) Anciennement appelé Lang à droite (désigné RHL) ou câblage Lang à droite (désigné RLL).

4 © ISO 2003 — Tous droits réservés

6)

d) câblage Lang, à gauche (sS) ;

7)

e) câblage à couches alternées, droite (aZ) ;

8)

f) câblage à couches alternées, gauche (aS) ;

Les torons d'entretien des puits doivent être à câblage à gauche (S).

Les câbles monotorons (c'est-à-dire câbles hélicoïdaux et câble entièrement clos) doivent être à câblage à

droite (Z) ou à gauche (S).

Il convient que l'acheteur spécifie le sens et le type de câblage.

4.2.8 Désignation et classification

Pour les besoins de la présente Norme internationale, les systèmes de désignation et de classification de

l'ISO 17893 doivent être appliqués.

4.3 Diamètre

4.3.1 Généralités

Le fil, le toron ou le câble doivent être désignés par le diamètre nominal.

4.3.2 Tolérances

Lorsqu'il est mesuré conformément à 5.1.3, le diamètre (réel) mesuré des câbles à torons doit être dans les

limites des tolérances spécifiées dans le Tableau 2.

Tableau 2 — Tolérances sur le diamètre du câble (câble à torons)

Tolérances sur le diamètre en pourcentage du diamètre nominal

Diamètre nominal

du câble

Câbles avec des torons

d exclusivement constitués de fils ou Câbles avec des torons qui

de centres incorporés en polymères incorporent des centres textiles

mm

solides

+8 +9

2 u d < 4

0 0

+7 +9

4 u d < 6

0 0

+ 6 +8

6 u d < 8

0 0

+5 +7

W 8

0 0

Lorsqu'il est mesuré conformément à 5.1.3, le diamètre (réel) mesuré des câbles monotorons doit être dans

+5

les limites de la tolérance % du diamètre nominal.

6) Anciennement appelé Lang à gauche (désigné LHL) ou câblage Lang à gauche (désigné LLL).

7) Anciennement appelé RAL.

8) Anciennement appelé LAL.

Lorsqu'il est mesuré conformément à 5.1.3, le diamètre (réel) mesuré des torons d'entretien des puits doit être

dans les limites spécifiées dans l’Annexe D.

4.3.3 Différence entre les mesures de diamètre

Pour les câbles à torons et les câbles monotorons, la différence entre deux des quatre mesures réalisées

conformément à 5.1.3 et exprimées en pourcentage du diamètre nominal ne doit pas dépasser les valeurs

données dans le Tableau 3.

Tableau 3 — Différences admissibles entre deux mesures de diamètre

Différences admissibles entre deux mesures de diamètre

Diamètre nominal

%

du câble

Câbles avec des torons

d

exclusivement constitués de fils ou Câbles avec des torons qui

mm

de centres incorporés en polymères incorporent des centres textiles

solides et câbles monotorons

2 u d < 4 7 —

4 u d < 6 6 8

6 u d < 8 5 7

W 8 4 6

4.4 Pas de câblage

Pour les câbles à une seule couche de la classe 6 × 7, le pas de câblage du câble fini ne doit pas dépasser

8 × le diamètre du câble (d).

Pour les autres câbles à une seule couche à torons ronds (sauf les câbles à trois ou quatre torons), les câbles

à câblage parallèle et les câbles antigiratoires à torons ronds ou torons profilés, le pas de câblage du câble

fini ne doit pas dépasser 7,25 × le diamètre du câble (d).

Pour des câbles à une seule couche à torons profilés, par exemple des torons triangulaires, le pas de câblage

du câble fini ne doit pas dépasser 10 × le diamètre du câble (d).

Pour les torons d'entretien des puits, le pas de câblage du toron fini ne doit pas dépasser 10 × le diamètre du

toron (d).

4.5 Charge de rupture

4.5.1 Fil de mesure des puits

La charge de rupture minimale pour un diamètre donné de fil de mesure des puits doit être telle que donnée

en C.1.

Lorsque le fil de mesure des puits est soumis à l’essai conformément à la méthode décrite en C.2, la charge

de rupture mesurée doit être supérieure ou égale à la charge de rupture minimale.

4.5.2 Toron d’entretien des puits

La charge de rupture minimale pour un diamètre et une composition donnés doit être soit

a) la valeur donnée dans l’Annexe D, soit

6 © ISO 2003 — Tous droits réservés

b) la valeur indiquée par le fabricant.

Lorsque le toron d’entretien des puits est soumis à l’essai conformément à la Méthode 1 (voir 5.1.4.1), la

charge de rupture mesurée doit être supérieure ou égale à la charge de rupture minimale.

4.5.3 Câbles à torons et câbles monotorons

4.5.3.1 Généralités

La charge de rupture minimale, F , pour un câble de diamètre et composition (ou classe) données doit être

min

soit

a) celle donnée dans l’Annexe G pour les câbles à torons, soit

b) celle déterminée par le fabricant.

NOTE 1 Les valeurs de charge de rupture minimale pour des câbles à torons de grand diamètre et pour les câbles

monotorons sont fournies à titre d'information dans l'Annexe J.

Pour les câbles couverts par l’Annexe G, la charge de rupture minimale des diamètres de câbles

intermédiaires doit être calculée avec des facteurs de charge de rupture minimale respectifs conformément à

la formule donnée dans l’Annexe F.

Lorsque le câble est soumis à l’essai conformément à la Méthode 1 de 5.1.4.1, la charge de rupture mesurée,

F , doit être supérieure ou égale à la charge de rupture minimale, F .

m min

Les exigences d’essai de la charge de rupture doivent être conformes au Tableau 4.

NOTE 2 Les exigences en matière d’essai de charge de rupture tiennent compte: (i) de la taille du câble; (ii) du fait que

les câbles sont ou ne sont pas produits en série, c’est-à-dire de façon répétée; (iii) du fait que le facteur de charge de

rupture minimale est ou non cohérent avec une gamme de diamètres; (iv) du fait que le fabricant travaille ou ne travaille

pas selon un système qualité conforme à l'ISO 9001 certifié par un organisme de certification accrédité.

4.5.3.2 Câbles produits en série — Fabricant travaillant selon un système qualité conforme à

l'ISO 9001 certifié par un organisme de certification accrédité

Le fabricant doit être en mesure de fournir les résultats des essais de type conformément à l'échantillonnage

et aux niveaux d'acceptation énumérés dans l'Annexe H.

Les essais de type doivent être répétés sur tout câble dont la conception a été modifiée de manière à

entraîner une charge de rupture modifiée (par exemple augmentée). Cependant, si la même conception, à

l'exception de la classe de résistance des fils, est utilisée pour des câbles appartenant à une qualité inférieure

et/ou présentant une charge de rupture inférieure à celle du câble pour lequel cette conception a déjà satisfait

aux exigences de l'essai de type, il ne doit pas être nécessaire de répéter les essais sur ces câbles de qualité

inférieure et/ou de charge de rupture inférieure à condition que la charge de rupture soit calculée avec la

même perte au commettage.

Des longueurs de production de câbles produits en série ultérieurement doivent être jugées conformes aux

exigences de charge de rupture lorsque le fabricant a réalisé de manière satisfaisante

a) les essais de type appropriés (voir l'Annexe H), et

b) un essai de charge de rupture périodique conformément à la Méthode 1 ou à l’une des méthodes

alternatives connues comme Méthodes 2 et 3 (voir 5.1.4.2 et 5.1.4.3),

sur un échantillon prélevé toutes les 20 longueurs de production de câble.

Tableau 4 — Exigences d'essai de charge de rupture

Fabricant ne travaillant pas selon

Diamètre Fabricant travaillant selon un

un système qualité conforme à

du câble Facteur de charge de système qualité conforme à

l'ISO 9001 certifié par un

d l'ISO 9001 certifié par un organisme

rupture minimale

organisme de certification

mm de certification accrédité

accrédité

d u 60 Même facteur parmi un Essai de charge de rupture Essai de charge de rupture

sous-groupe de conformément à 5.1.4.1 (Méthode 1) conformément à 5.1.4.1 (Méthode 1)

diamètres de câble sur un échantillon de chaque longueur sur un échantillon de chaque

de production; ou, si produit en série, longueur de production.

Essai de type conformément à H.1.1

plus essais périodiques conformément

à 5.1.4.1 (Méthode 1), 5.1.4.2

(Méthode 2) ou 5.1.4.3 (Méthode 3) sur

un échantillon pris toutes les

20 longueurs de production relatives au

sous-groupe de diamètres.

Facteur différent parmi Essai de charge de rupture Essai de charge de rupture

un sous-groupe de conformément à 5.1.4.1 (Méthode 1) conformément à 5.1.4.1 (Méthode 1)

diamètres de câble sur un échantillon de chaque longueur sur un échantillon de chaque

de production; ou, si produit en série, longueur de production.

Essai de type conformément à H.1.2

plus essais périodiques conformément

à 5.1.4.1 (Méthode 1), 5.1.4.2

(Méthode 2) ou 5.1.4.3 (Méthode 3) sur

un échantillon pris toutes les

20 longueurs de production d’un

diamètre et d’une composition de câble

donnés.

Essai de charge de rupture Essai de charge de rupture

d > 60

conformément à 5.1.4.1 (Méthode 1), conformément à 5.1.4.1

5.1.4.2 (Méthode 2) ou 5.1.4.3 (Méthode 1), 5.1.4.2 (Méthode 2)

(Méthode 3) sur un échantillon de ou 5.1.4.3 (Méthode 3) sur un

chaque longueur de production; ou échantillon de chaque longueur de

production.

a) si produit en série, essai de type

conformément à H.2 plus essais

périodiques conformément à

5.1.4.1 (Méthode 1), 5.1.4.2

(Méthode 2) ou 5.1.4.3

(Méthode 3) sur un échantillon

toutes les 20 longueurs de

production; ou

b) si produit pour fournir un ensemble

de câbles de même conception

pour une installation donnée,

échantillonnage et essai de la

charge de rupture alternative selon

H.2.

NOTE Le résultat de la Méthode 1 est connu comme la charge de rupture mesurée. Le résultat de la Méthode 2 est connu comme

la charge de rupture mesurée calculée (postcâblage). Le résultat de la Méthode 3 est connu comme la charge de rupture mesurée

calculée (précâblage).

8 © ISO 2003 — Tous droits réservés

4.6 Longueur

Pour les câbles qui ne font pas partie d'un ensemble, la longueur réelle du câble fourni doit être la longueur

nominale spécifiée avec les tolérances suivantes:

+5

a) Longueur inférieure ou égale à 400 m: % de la longueur spécifiée.

+20

b) Longueur supérieure à 400 m et inférieure ou égale à 1 000 m: m.

+ 2

c) Longueur supérieure à 1 000 m: % de la longueur spécifiée.

Le câble doit être mesuré lorsqu'il n'est soumis à aucune charge.

Il convient que les câbles soumis à des exigences de tolérances plus faibles fassent l'objet d'un accord entre

l'acheteur et le fabricant.

5 Vérification des exigences et méthodes d'essai

5.1 Câbles à torons et câbles monotorons

5.1.1 Matériaux

La conformité aux exigences sur le fil, l’âme et le lubrifiant doit être satisfaite via une vérification visuelle des

documents d’inspection fournis avec respectivement le fil, l’âme et le lubrifiant.

5.1.2 Fabrication du câble

La conformité aux exigences pour les liaisons de fil et la préformation doit être satisfaite via une vérification

visuelle.

5.1.3 Essai réalisé sur le câble quant au diamètre réel

Des mesures du diamètre doivent être réalisées sur une partie droite du câble, non tendu ou soumis à une

tension de moins de 5 % de la charge de rupture minimale, en deux points espacés d'au moins 1 m. En

chaque point, deux diamètres perpendiculaires au cercle circonscrit doivent être mesurés. L’équipement de

mesure doit s’étendre sur au moins deux torons adjacents (voir Figure 1). La moyenne de ces quatre mesures

doit être le diamètre mesuré.

Figure 1 — Méthode de mesurage du diamètre de câble

5.1.4 Essai réalisé sur le câble quant à la charge de rupture réelle

5.1.4.1 Méthode 1 — Charge de rupture mesurée

La méthode doit être conforme à l'Annexe E.

Le câble doit être considéré comme satisfaisant les exigences de charge de rupture lorsque la charge de

rupture mesurée atteint ou dépasse la valeur minimale.

Si la charge de rupture mesurée n'atteint pas la valeur minimale, trois essais supplémentaires doivent être

réalisés, dont un doit atteindre ou dépasser la valeur de charge de rupture minimale.

5.1.4.2 Méthode 2 — Charge de rupture mesurée calculée (postcâblage)

Additionner les charges de rupture mesurées des fils individuels après les avoir enlevés du câble et multiplier

cette valeur par soit

d) le facteur de perte au commettage déduit de l’Annexe F, soit

e) le facteur de perte au commettage partielle déduit des résultats des essais de type.

Le facteur de perte au commettage partielle utilisé dans les calculs doit être la valeur la plus faible parmi trois

valeurs obtenues lors des essais de type.

Dans le cas de câbles à torons triangulaires, le centre triangulaire du toron peut être considéré comme un fil

individuel.

Les fils doivent être soumis à l'essai conformément à l'essai de traction de fil spécifié en B.2 ou dans

l'ISO 6892.