ISO 12870:2016

(Main)Ophthalmic optics — Spectacle frames — Requirements and test methods

Ophthalmic optics — Spectacle frames — Requirements and test methods

ISO 12870:2016 specifies fundamental requirements for unglazed spectacle frames designed for use with all prescription lenses. It is applicable to frames at the point of sale by the manufacturer or supplier to the retailer. This International Standard is applicable to all spectacle frame types, including rimless mounts, semi-rimless mounts and folding spectacle frames. It is also applicable to spectacle frames made from natural organic materials. NOTE See Annex A for recommendations on the design of spectacle frames. ISO 12870:2016 is not applicable to complete custom-made spectacle frames or to products designed specifically to provide personal eye protection.

Optique ophtalmique — Montures de lunettes — Exigences et méthodes d'essai

ISO 12870:2016 spécifie les exigences fondamentales relatives aux montures de lunettes dépourvues de verres conçues pour être équipées de tous les verres de spécification. Elle s'applique au point de vente chez le détaillant, par le fabricant ou le fournisseur. La présente Norme internationale s'applique à tous les types de monture, y compris les montures percées, les montures demi-cerclées et les montures pliables. La présente Norme internationale est également applicable aux montures de lunettes fabriquées à partir de substances organiques naturelles. NOTE Voir l'Annexe A pour ce qui concerne les recommandations relatives à la conception des montures de lunettes. ISO 12870:2016 ne s'applique ni aux montures complètes fabriquées sur mesure ni aux produits spécifiquement conçus pour assurer une protection individuelle de l'?il.

General Information

- Status

- Withdrawn

- Publication Date

- 27-Oct-2016

- Technical Committee

- ISO/TC 172/SC 7 - Ophthalmic optics and instruments

- Drafting Committee

- ISO/TC 172/SC 7/WG 2 - Spectacle frames

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 20-Nov-2024

- Completion Date

- 14-Feb-2026

Relations

- Consolidates

EN ISO 12870:2018 - Ophthalmic optics - Spectacle frames - Requirements and test methods (ISO 12870:2016) - Effective Date

- 12-Feb-2026

- Effective Date

- 06-Jun-2022

- Effective Date

- 02-Jun-2018

- Effective Date

- 05-Nov-2015

Overview - ISO 12870:2016 (Spectacle frames, ophthalmic optics)

ISO 12870:2016 is an international standard that specifies requirements and test methods for unglazed spectacle frames intended for use with prescription lenses. It applies at the point of sale (manufacturer/supplier to retailer) and covers all common frame types - rimless, semi-rimless, folding frames and frames made from natural organic materials (e.g., horn, wood, bamboo). The standard is not intended for complete custom-made frames or products designed specifically as personal eye protection.

Key technical topics and requirements

ISO 12870:2016 defines fundamental requirements and laboratory test methods across several technical areas:

- Physiological compatibility

- Construction and general compatibility of frame parts that contact the wearer; requirements to avoid sharp edges and irritants.

- Nickel release and guidance on clinical evaluation where relevant (see referenced ISO/TS 24348:2014 and Annex C for regional considerations).

- Measurement system and dimensional tolerances

- Standardized measurement terminology and tolerances for nominal size and screw threads (references such as ISO 8624).

- Dimensional stability and environmental resistance

- Tests for stability at elevated temperature and resistance to perspiration to assess durability of materials and finishes.

- Mechanical stability and endurance

- Bridge deformation, lens retention characteristics and endurance (fatigue) testing to verify structural performance.

- Safety and optical properties

- Resistance to ignition and resistance to optical radiation - tests to assess fire risk and light-related durability.

- Sampling, preparation and conditioning

- Rules for selection of test samples, conditioning (test lenses, environmental conditions) and compliance assessment.

- Marking and manufacturer information

- Requirements for marking and additional information suppliers must provide at market placement.

Practical applications - who uses ISO 12870:2016

- Spectacle frame manufacturers and designers - for product design, material selection, and ensuring frames meet international performance and safety expectations.

- Quality assurance and testing laboratories - to perform standardized tests (dimensional, mechanical, chemical resistance, nickel release simulation).

- Suppliers and retailers - to verify incoming product compliance prior to sale.

- Regulators and conformity assessors - to reference harmonized test methods and essential requirements, especially where regional legislation overlaps (e.g., nickel release in the EU).

Related standards

- ISO 8624 (measuring system and terminology)

- ISO 7998 (vocabulary)

- ISO/TS 24348:2014 (nickel release simulation and wear)

- ISO 11380 / ISO 11381 (formers and screw threads)

- EN 16128:2015 (regional reference related to nickel)

ISO 12870:2016 helps manufacturers, labs and regulators ensure spectacle frames are safe, durable and fit for purpose by providing harmonized test methods and performance requirements for non‑custom ophthalmic frames.

Buy Documents

ISO 12870:2016 - Ophthalmic optics -- Spectacle frames -- Requirements and test methods

ISO 12870:2016 - Optique ophtalmique -- Montures de lunettes -- Exigences et méthodes d'essai

Get Certified

Connect with accredited certification bodies for this standard

BSI Group

BSI (British Standards Institution) is the business standards company that helps organizations make excellence a habit.

TÜV Rheinland

TÜV Rheinland is a leading international provider of technical services.

TÜV SÜD

TÜV SÜD is a trusted partner of choice for safety, security and sustainability solutions.

Sponsored listings

Frequently Asked Questions

ISO 12870:2016 is a standard published by the International Organization for Standardization (ISO). Its full title is "Ophthalmic optics — Spectacle frames — Requirements and test methods". This standard covers: ISO 12870:2016 specifies fundamental requirements for unglazed spectacle frames designed for use with all prescription lenses. It is applicable to frames at the point of sale by the manufacturer or supplier to the retailer. This International Standard is applicable to all spectacle frame types, including rimless mounts, semi-rimless mounts and folding spectacle frames. It is also applicable to spectacle frames made from natural organic materials. NOTE See Annex A for recommendations on the design of spectacle frames. ISO 12870:2016 is not applicable to complete custom-made spectacle frames or to products designed specifically to provide personal eye protection.

ISO 12870:2016 specifies fundamental requirements for unglazed spectacle frames designed for use with all prescription lenses. It is applicable to frames at the point of sale by the manufacturer or supplier to the retailer. This International Standard is applicable to all spectacle frame types, including rimless mounts, semi-rimless mounts and folding spectacle frames. It is also applicable to spectacle frames made from natural organic materials. NOTE See Annex A for recommendations on the design of spectacle frames. ISO 12870:2016 is not applicable to complete custom-made spectacle frames or to products designed specifically to provide personal eye protection.

ISO 12870:2016 is classified under the following ICS (International Classification for Standards) categories: 11.040.70 - Ophthalmic equipment. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 12870:2016 has the following relationships with other standards: It is inter standard links to EN ISO 12870:2018, ISO/IEC 14143-6:2012, ISO 12870:2024, ISO 12870:2012. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 12870:2016 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 12870

Fourth edition

2016-11-01

Ophthalmic optics — Spectacle frames

— Requirements and test methods

Optique ophtalmique — Montures de lunettes — Exigences et

méthodes d’essai

Reference number

©

ISO 2016

© ISO 2016, Published in Switzerland

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2016 – All rights reserved

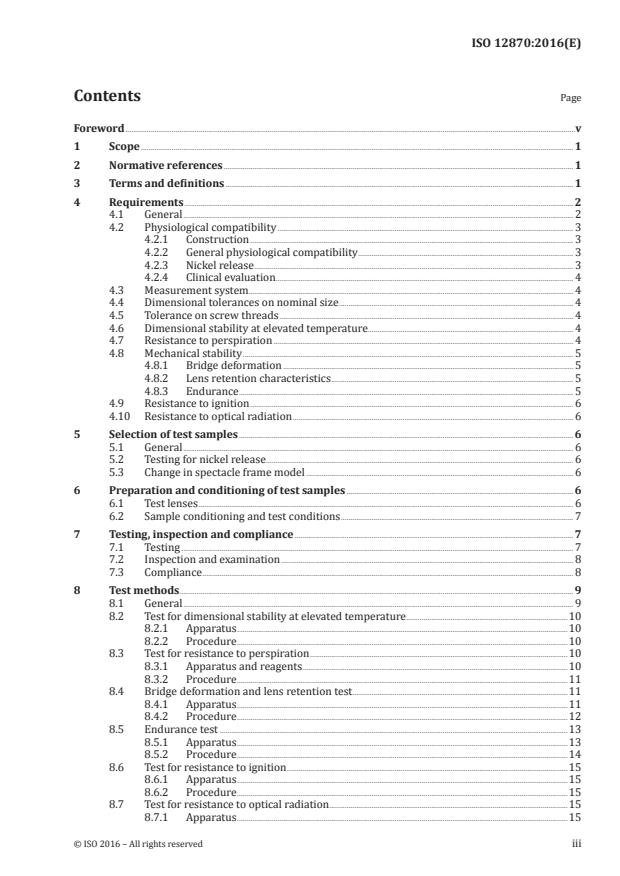

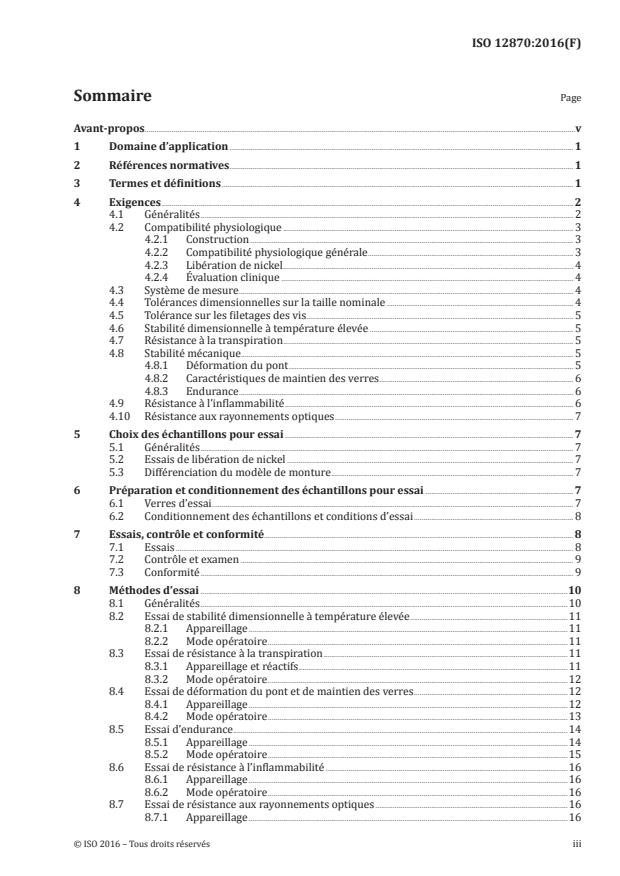

Contents Page

Foreword .v

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Requirements . 2

4.1 General . 2

4.2 Physiological compatibility . 3

4.2.1 Construction . 3

4.2.2 General physiological compatibility . 3

4.2.3 Nickel release . 3

4.2.4 Clinical evaluation. 4

4.3 Measurement system. 4

4.4 Dimensional tolerances on nominal size . 4

4.5 Tolerance on screw threads . 4

4.6 Dimensional stability at elevated temperature. 4

4.7 Resistance to perspiration . 4

4.8 Mechanical stability . 5

4.8.1 Bridge deformation . 5

4.8.2 Lens retention characteristics . 5

4.8.3 Endurance . 5

4.9 Resistance to ignition . 6

4.10 Resistance to optical radiation . 6

5 Selection of test samples . 6

5.1 General . 6

5.2 Testing for nickel release . 6

5.3 Change in spectacle frame model . 6

6 Preparation and conditioning of test samples . 6

6.1 Test lenses . 6

6.2 Sample conditioning and test conditions . 7

7 Testing, inspection and compliance . 7

7.1 Testing . 7

7.2 Inspection and examination . 8

7.3 Compliance . 8

8 Test methods . 9

8.1 General . 9

8.2 Test for dimensional stability at elevated temperature .10

8.2.1 Apparatus .10

8.2.2 Procedure .10

8.3 Test for resistance to perspiration .10

8.3.1 Apparatus and reagents .10

8.3.2 Procedure .11

8.4 Bridge deformation and lens retention test . .11

8.4.1 Apparatus .11

8.4.2 Procedure .12

8.5 Endurance test .13

8.5.1 Apparatus .13

8.5.2 Procedure .14

8.6 Test for resistance to ignition .15

8.6.1 Apparatus .15

8.6.2 Procedure .15

8.7 Test for resistance to optical radiation .15

8.7.1 Apparatus .15

8.7.2 Procedure .16

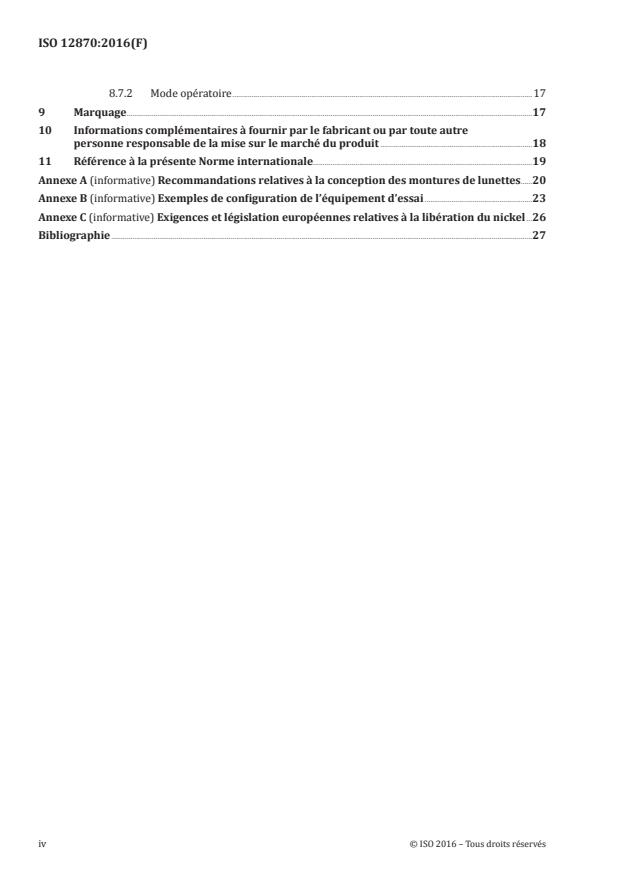

9 Marking .16

10 Additional information to be supplied by the manufacturer or other person placing

the product on the market .17

11 Reference to this International Standard .18

Annex A (informative) Recommendations for the design of spectacle frames .19

Annex B (informative) Examples of layout of test equipment .22

Annex C (informative) European requirements and legislation on nickel release .25

Bibliography .26

iv © ISO 2016 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the meaning of ISO specific terms and expressions related to conformity

assessment, as well as information about ISO’s adherence to the WTO principles in the Technical

Barriers to Trade (TBT) see the following URL: Foreword - Supplementary information

The committee responsible for this document is ISO/TC 172, Optics and photonics, Subcommittee SC 7,

Ophthalmic optics and instruments.

This fourth edition cancels and replaces the third edition (ISO 12870:2012), which has been technically

revised with the following change:

— 8.8 and Annex C are now covered in more specific standards (ISO/TS 24348:2014 and EN 16128:2015,

respectively) and are now included as appropriate reference to this International Standard (see

4.2.3 and Annex C).

INTERNATIONAL STANDARD ISO 12870:2016(E)

Ophthalmic optics — Spectacle frames — Requirements

and test methods

1 Scope

This International Standard specifies fundamental requirements for unglazed spectacle frames

designed for use with all prescription lenses. It is applicable to frames at the point of sale by the

manufacturer or supplier to the retailer.

This International Standard is applicable to all spectacle frame types, including rimless mounts, semi-

rimless mounts and folding spectacle frames. It is also applicable to spectacle frames made from natural

organic materials.

NOTE See Annex A for recommendations on the design of spectacle frames.

This International Standard is not applicable to complete custom-made spectacle frames or to products

designed specifically to provide personal eye protection.

2 Normative references

The following documents, in whole or in part, are normatively referenced in this document and are

indispensable for its application. For dated references, only the edition cited applies. For undated

references, the latest edition of the referenced document (including any amendments) applies.

ISO 105-A02, Textiles — Tests for colour fastness — Part A02: Grey scale for assessing change in colour

ISO 105-B02, Textiles — Tests for colour fastness — Part B02: Colour fastness to artificial light: Xenon arc

fading lamp test

ISO 3696, Water for analytical laboratory use — Specification and test methods

ISO 7998, Ophthalmic optics — Spectacle frames — Lists of equivalent terms and vocabulary

ISO 8596, Ophthalmic optics — Visual acuity testing — Standard optotype and its presentation

ISO 8624:2011, Ophthalmic optics — Spectacle frames — Measuring system and terminology

ISO 11380, Optics and optical instruments — Ophthalmic optics — Formers

ISO 11381, Optics and optical instruments — Ophthalmic optics — Screw threads

ISO/TS 24348:2014, Ophthalmic optics — Spectacle frames — Method for the simulation of wear and

detection of nickel release from metal and combination spectacle frames

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 7998 and ISO 8624 and the

following apply.

3.1

spectacle frame model

spectacle frame produced to a common design, using the same materials (but not necessarily the same

pigmentation) and surface treatment

3.2

natural organic material

material that has not been synthesized from other raw organic materials and, when processed, remains

essentially in its original state

Note 1 to entry: Processing in this case is defined as cutting, shaping, laminating, bonding, bending, polishing

and heating.

EXAMPLES Natural horn, bamboo and wood.

3.3

custom-made spectacle frame

spectacle frame made to special order for a named patient

EXAMPLE Spectacle frames specially manufactured for wearers with unusual facial characteristics.

4 Requirements

4.1 General

The requirements applicable to different types of spectacle frames are given in Table 1. All spectacle

frame types covered by this International Standard shall comply with the requirements identified

as “general” (g). Requirements marked “O” are optional, but can be required by legislation in some

countries.

Table 1 — Requirements applicable to different types of spectacle frames

a

Subclause

Frame type

4.2.1 4.2.2 4.2.3 4.2.4 4.3 4.4 4.5 4.6 4.7 4.8 4.9 4.10

Rimless and semi-rimless

g g O O O O g g g g g O

mounts

b

All other frame types g g O O g g g g g g g O

Key

Frame type shall meet the requirements of this subclause in order to comply with this International

g

Standard.

O Compliance with this subclause is optional.

4.2.1 Construction

4.2.2 General physiological compatibility

4.2.3 Nickel release

4.2.4 Clinical evaluation

4.3 Measurement system

4.4 Dimensional tolerances on nominal size

4.5 Tolerance on screw threads

4.6 Dimensional stability at elevated temperature

4.7 Resistance to perspiration

4.8 Mechanical stability

4.9 Resistance to ignition

4.10 Resistance to optical radiation

a

Under European legislation, 4.2.1, 4.2.2, 4.2.3, 4.2.4, 4.5, 4.6, 4.7, 4.8 and 4.9 cover some essential requirements.

b

“All other frame types” include plastics and metal spectacle frames, including folding spectacle frames, that have a rim

that completely surrounds the lens periphery.

2 © ISO 2016 – All rights reserved

4.2 Physiological compatibility

4.2.1 Construction

When tested under the inspection conditions given in 7.2, areas of the spectacle frame that can, either by

design or accident, come into contact with the wearer should be smooth, without sharp protuberances,

and all edges should be rounded.

4.2.2 General physiological compatibility

Spectacle frames shall be designed and manufactured in such a way that, when used under the conditions

and for the purposes intended, they will not compromise the health (and safety) of the wearer. The

risks posed by substances leaking (migrating) from the device that might come into prolonged contact

with the skin shall be reduced by the manufacturer to a practicable minimum and within the limits of

any appropriate regulatory requirement. Special attention shall be given to substances that are known

to be allergenic, carcinogenic, mutagenic or toxic to reproduction.

NOTE 1 The following list, which is given for information, provides examples of documents that can be

examined when checking the innocuousness of materials:

— specification of the materials used;

— safety data sheets relating to the materials;

— information relating to the suitability of the materials for use with food, in medical devices, or other relevant

applications;

— information relating to investigations into the allergenic, carcinogenic, toxicological or mutagenic properties

of the materials, or their toxicity with regard to reproduction;

— information relating to ecotoxicological and other environmental investigations on the materials.

NOTE 2 Reactions can be generated by excessive pressure, for example, due to a poor fit on the face, chemical

irritation or allergy. Rare or idiosyncratic reactions can occur to any material and indicate the need for the

individual to avoid particular types of frames.

NOTE 3 In some countries, specific material properties are mandatory.

4.2.3 Nickel release

Those parts of metal spectacle frames and those metal parts of combination spectacle frames that come

into direct and prolonged contact with the skin of the wearer shall not have a nickel release greater

than 0,5 μg/cm /week when tested in accordance with ISO/TS 24348 or, equivalently, EN 16128.

The parts to be tested shall include the following:

— the front (rims, bridge and, if applicable, brace bar and any nasal bearing surfaces including metal

nose pads), excluding pad arms and lugs;

— the sides including metal collets, but excluding the joints and areas intended to be protected by

plastic end covers (tips);

— metal decorative trims, if fitted on the inside of plastic sides and plastic end covers.

See ISO/TS 24348 or, equivalently, EN 16128 for further details.

NOTE 1 Annex C provides brief information about European requirements and legislation.

NOTE 2 If only indicative information on the extent of nickel release is required, such information can be

obtained by performing one of the tests specified in CEN/CR 12471. See NOTE 2 of Annex C.

4.2.4 Clinical evaluation

If a spectacle frame is manufactured using materials (e.g. plastics, alloys, coatings or pigments) not

previously used in spectacle frame manufacture, the clinical evaluation shall be made according to the

appropriate International Standard(s), either using the spectacle frame itself or using studies where the

identical material is used in other medical devices.

4.3 Measurement system

The stated nominal dimensions of the spectacle frame shall be in accordance with the measuring

system specified in ISO 8624.

4.4 Dimensional tolerances on nominal size

When measured with a linear measuring device that is accurate to at least 0,1 mm, the following

tolerances shall apply to the marked dimensions of the unglazed spectacle frame using the boxed lens

measurement method described in ISO 8624:

a) horizontal boxed lens size: ±0,5 mm;

b) distance between lenses: ±0,5 mm;

c) overall length of side: ±2,0 mm.

To improve the accuracy of measurement of overall length of side, it is recommended that the drop be

physically straightened. Sinuosity in the intended vertical plane, or pronounced curvature in the

intended horizontal plane in the part of the side before the earbend, should be ignored. The overall

length of side should be taken as the length of the straight line between the dowel screw and the end of

the side. Gentle bowing of the side to go round the width of the head should be straightened. For sides

without a hinged joint, the side should be held open at ()90 ° to the front or to that part of the side that

−5

is attached to the front, and the length is measured from the end of the side to the front, minus 10 mm.

See ISO 8624:2011, Figures 2 and 3 for an illustration of overall length of side.

To simplify the edging of lenses for any single frame model, tighter tolerances in the lens aperture size

from one frame to another of the same nominal size may be a matter of agreement between supplier

and purchaser.

4.5 Tolerance on screw threads

The tolerances on the screw threads used in the spectacle frame shall conform to ISO 11381.

4.6 Dimensional stability at elevated temperature

When the spectacle frame with test lenses fitted is tested in accordance with 8.2, the distance between

the tips of the sides shall not alter by more than +6 mm or −12 mm. For small spectacle frames where

the tip of the side is less than 100 mm from the back plane of the front, these tolerances are reduced to

+5 mm or −10 mm.

4.7 Resistance to perspiration

When the spectacle frame is tested in accordance with 8.3, there shall be

a) no spotting or colour change (except for loss of gloss on surface) anywhere on the frame, excluding

joints and screws, after testing for 8 h, and

b) no corrosion, surface degradation or separation of any coating layer on the parts liable to come into

prolonged contact with the skin during wear, i.e. the insides of the sides, bottom and lower parts of

the rim and the inside of the bridge, after testing for a total of 24 h.

4 © ISO 2016 – All rights reserved

Such defects shall be visible under the inspection conditions described in 7.2.

If the spectacle frame is made from natural materials and the manufacturer recommends a cream or

wax for its maintenance, then, before testing, the frame(s) shall be prepared with this cream or wax in

accordance with the manufacturer’s instructions. At the end of the test, if the frame fails to meet this

requirement when checked for colour change or surface degradation, use the cream or wax and wait

for one day before checking again for colour change or surface degradation. If the frame has recovered

its original appearance, the spectacle frame is considered to have passed the test; if the frame remains

discoloured, the frame is considered to have failed the test.

4.8 Mechanical stability

4.8.1 Bridge deformation

When tested in accordance with 8.4, the spectacle frame with the test lenses fitted shall not

a) fracture or crack at any point, or

b) be permanently deformed from its original configuration by more than 2 % of the distance, c,

between the boxed centres of the spectacle frame, i.e. the residual deformation, x, shall not exceed

0,02c (see Figure 1).

Key

1 annular clamp

2 pressure peg

3 original position

4 residual deformation, x

Figure 1 — Permanent deformation of bridge

4.8.2 Lens retention characteristics

The spectacle frame shall be considered to demonstrate acceptable lens retention characteristics if,

when tested in accordance with 8.4, neither test lens is dislodged wholly or partially from its original

location in the groove or mount.

4.8.3 Endurance

When tested in accordance with 8.5, the spectacle frame with the test lenses fitted shall not

a) fracture at any point,

b) be permanently deformed from its original position by more than 5 mm after 500 cycles,

c) require more than light finger pressure to open and close the sides (except for frames fitted with

sprung joints), or

d) have a side that closes under its own weight at any point in the opening/closing cycle (for frames

not fitted with sprung joints), or for sides fitted with sprung joints, the side shall still support its

weight in the open position (i.e. opened to the fullest natural extent without activating the spring

mechanism).

4.9 Resistance to ignition

When the spectacle frame is tested in accordance with 8.6, there shall be no continued combustion

after withdrawal of the test rod.

4.10 Resistance to optical radiation

When tested in accordance with 8.7, there shall be no

a) colour change greater than grade 3 on the grey scale in ISO 105-A02, or

b) loss of lustre on bright surfaces,

when compared with an untested sample under the inspection conditions described in 7.2.

5 Selection of test samples

5.1 General

The minimum level of conformity testing requires that two test specimens of each spectacle frame

model shall be selected at random. These specimens shall be selected by the manufacturer or its

representative, and shall be identified as test sample 1 and test sample 2. They shall be conditioned as

described in Clause 6 before testing as described in Clauses 7 and 8.

In some regions, local legislation requires a spectacle frame model to comply with regulatory

requirements throughout the duration of its supply to the market. When compliance with this

International Standard is claimed, the manufacturer or its representative has the responsibility, by any

chosen means, for example use of ISO 13485, ISO 14971 and/or this International Standard, to ensure

that the compliance of the spectacle frame model continues throughout its duration of supply, and not

only at its first launch on the market.

5.2 Testing for nickel release

For metal and combination spectacle frames, two additional test samples shall be selected at random

and shall be conditioned and tested as specified in ISO/TS 24348 or, equivalently, EN 16128.

5.3 Change in spectacle frame model

If a range of spectacle frame models is made from the same material(s), following the same

manufacturing procedures, including surface treatments, it is acceptable to perform, from Table 2, test

sequences 4 (see 8.3), 8 (see 8.6) and, if required, 9 (see 8.7) and/or 10 on only one of the spectacle

frame models.

6 Preparation and conditioning of test samples

6.1 Test lenses

Prior to testing for the requirements described in 4.6 to 4.10, test samples 1 and 2 shall be fitted with a

pair of suitable test lenses.

6 © ISO 2016 – All rights reserved

The test lenses shall preferably be supplied or specified by the manufacturer. If these are not supplied

or specified, then the following types shall be used depending upon the type of spectacle frame:

a) for rimless frames, organic lenses of polycarbonate with a vertex power of (0,00 ± 0,25) D, a centre

thickness of (2,00 ± 0,2) mm and a radius of curvature of the concave surface of (90 ± 10) mm;

1)

b) for semi-rimless frames, organic lenses of allyl diglycol carbonate or polycarbonate with a vertex

power of (0,00 ± 0,25) D, a centre thickness of (2,00 ± 0,2) mm and a radius of curvature of the

concave surface of (90 ± 10) mm;

c) for all other frame types, including folding and all rimmed spectacles, either organic lenses as in b),

or silicate glass with a vertex power of (0,00 ± 0,25) D, a centre thickness of (2,25 ± 0,25) mm and a

radius of curvature of the concave surface of (100 ± 20) mm.

For all test samples, these test lenses shall be edged either in accordance with the manufacturer’s

electronic instructions or with a digitally controlled edging machine that uses the tracing made of the

individual test sample or, where appropriate, using a mechanical former in accordance with ISO 11380.

+3

The bevel angle of the edged lens shall be ()120 ° for spectacle frames featuring a rim with a groove.

−2

6.2 Sample conditioning and test conditions

Immediately before starting the series of tests, the test samples shall be conditioned for at least 4 h at

an ambient temperature of (23 ± 5) °C, in the condition as received from the manufacturer or supplier,

without prior realignment, adjustment or lubrication.

Carry out the testing in an atmosphere maintained within the same temperature range.

7 Testing, inspection and compliance

7.1 Testing

The testing shall be carried out with the conditioned test samples (see 6.2) in the sequence specified in

Table 2 at an ambient temperature of (23 ± 5) °C.

Table 2 — Sequence of testing

Nickel

Requirement Test method

Identification of test Sequence Sample 1 Sample 2 release

subclause subclause

samples

Construction 4.2.1 4.2.1 1 *

Dimensional tolerance 4.3, 4.4 4.4 2 *

Dimensional stability 4.6 8.2 3 *

Resistance to perspiration 4.7 8.3 4 *

Bridge deformation 4.8.1 8.4 5 *

Lens retention 4.8.2 8.4 6 *

Endurance 4.8.3 8.5 7 *

* Indicates that the test shall be applied.

a

This test is optional.

b

This test is a legal requirement in some countries.

1) A trade name for this polymer is CR 39. This information is given for the convenience of users of this International

Standard and does not constitute an endorsement by ISO of the product named. Equivalent products may be used if

they can be shown to lead to the same results.

Table 2 (continued)

Nickel

Requirement Test method

Identification of test Sequence Sample 1 Sample 2 release

subclause subclause

samples

Resistance to ignition 4.9 8.6 8 *

a

Resistance to optical radiation 4.10 8.7 9 *

ISO/TS 24348

b

Nickel release 4.2.3 10 *

or EN 16128

* Indicates that the test shall be applied.

a

This test is optional.

b

This test is a legal requirement in some countries.

7.2 Inspection and examination

Where visual inspection is required, the inspection and examination of test samples shall be carried

out, without the aid of a magnifying lens, by an observer with a visual acuity of at least 1,0, when tested

using optotypes conforming to ISO 8596. Any visual correction required for the observation distance

shall be worn.

During the examination, expose the test specimen to an illuminance of 1 000 lx to 2 000 lx and carry

out the inspection against a matt black background.

7.3 Compliance

If all test samples of the spectacle frame model pass the tests specified in Table 1 and listed in Table 2,

the product shall be deemed to comply with this International Standard (see Figure 2).

8 © ISO 2016 – All rights reserved

Figure 2 — Flow chart for compliance, excluding testing for nickel release

If either sample 1 or sample 2 fails any one of the tests in the complete test sequence, an additional

sample shall be used to repeat the test that was failed. If this additional sample passes the previously

failed test and subsequent tests specified in Table 1 and listed in Table 2, the product shall be deemed

to comply with this International Standard. If one or more tests in the sequence result in failure, the

product shall be deemed not to comply with this International Standard.

If two or more of the tests carried out on the first set of test samples result in failure, no additional

samples shall be tested and the product shall be deemed not to comply with this International Standard.

In the case of non-compliance, this Clause does not preclude resubmitting the frame for testing after

improvements have been made to its design or manufacture.

8 Test methods

8.1 General

The test methods described are reference test methods. Variations or alternatives may be used

provided their results can be shown to be equivalent to those of the relevant reference method. In case

of dispute, the result obtained with the reference method shall have precedence.

8.2 Test for dimensional stability at elevated temperature

8.2.1 Apparatus

8.2.1.1 Oven, capable of producing the test temperature of (55 ± 5) °C.

8.2.1.2 Flat plate, of glass or metal, mounted in the oven (8.2.1.1) either on, or parallel to, the base of

the chamber.

8.2.1.3 Linear measuring device, having a measuring accuracy of at least 0,5 mm.

8.2.2 Procedure

8.2.2.1 At an ambient temperature of (23 ± 5) °C, take test sample 1, with test lenses fitted and with

the sides open to the fullest extent (for frames with sprung joints, opened to the fullest natural extent

without activating the spring mechanism), and measure the distance between the side tips using the

measuring device (8.2.1.3). Record this measurement as the pre-heating value, l .

8.2.2.2 Before commencing the test, stabilize the oven (8.2.1.1) at the test temperature of (55 ± 5) °C.

Place the test sample on the plate (8.2.1.2), with the sides still open to the fullest extent, and with the

top edge of the front and the top edge of the sides resting on the plate surface. Place the sample on the

plate in the oven, and ensure that the sample does not touch other samples or the oven wall.

8.2.2.3 When the test sample has reached the test temperature after approximately 15 min at the

+5min

appropriate setting, leave it undisturbed at the test temperature for a further 2 h .

0min

After this period, remove the test sample, still on the plate, from the oven. Allow to cool for a period of

at least 2 h at (23 ± 5) °C and repeat the measurement of the distance between the side tips as described

in 8.2.2.1. Record this measurement as the post-heating value, l , and calculate the difference, l − l .

1 1 0

8.3 Test for resistance to perspiration

8.3.1 Apparatus and reagents

8.3.1.1 Oven, capable of producing the test temperature of (55 ± 5) °C.

8.3.1.2 Container, of glass or inert plastic, measuring at least 200 mm across and 90 mm high, capable

of being closed.

8.3.1.3 Volumetric flask, 1 l, gauged to class A.

8.3.1.4 Water, conforming to grade 3 of ISO 3696.

8.3.1.5 Artificial sweat solution, comprised of the following:

a) lactic acid, ρ = 1,21 g/ml, >85 % purity;

b) sodium chloride (analytical reagent purity, ≥99 %);

Impurities

1) Pb: ≤0,001 0 %;

2) Fe: ≤0,001 0 %;

10 © ISO 2016 – All rights reserved

3) Br: ≤0,020 0 %;

4) I: ≤0,010 0 %;

c) water, conforming to grade 3 of ISO 3696.

Using suitable containers, weigh (50 ± 0,1) g of lactic acid and (100 ± 0,1) g of sodium chloride and

dissolve in 900 ml of water. Using the flask (8.3.1.3), make up to 1 l with water.

8.3.1.6 Frame supports, of glass or inert plastic, fitted in the container so that the sample(s) are held

above the artificial sweat solution (see Figure B.1). The supports may be designed so as to hold several

samples stacked one above another, or side by side, or both, but without being in contact with each other.

8.3.2 Procedure

8.3.2.1 Cover the base of the container (8.3.1.2) with the artificial sweat solution (8.3.1.5) to a

minimum depth of 10 mm so that the lowest part of the (lowest, if stacked) frame shall be not less than

12 mm above the solution.

Place test sample 1, fitted with the test lenses, on the supports (8.3.1.6), with the sides open to the

fullest extent (for frames with sprung hinges, opened to the fullest natural extent without activating

the spring mechanism), and with the bottom edges of the sides resting on the supports (see Figure B.1).

Ensure that the spectacle frame does not touch other samples or the container walls.

Close the container, place it in the oven (8.3.1.1) and maintain at (55 ± 5) °C.

8.3.2.2 After 8 h ± 30 min, remove each sample and immediately wash with water (8.3.1.4). Dry

without rubbing, using a soft cloth.

8.3.2.3 Within 30 min, examine each test sample without the aid of magnification under the inspection

conditions described in 7.2. By comparison with an identical untested spectacle frame, check for and

record any spots or change in colour.

8.3.2.4 Replace the test samples on the supports, close the container and maintain the test temperature

of (55 ± 5) °C for a further 16 h ± 30 min. After completion of this second period, remove, clean and dry

the samples as described in 8.3.2.2.

8.3.2.5 Within 30 min, examine those areas of each sample which are liable to come into prolonged

contact with the skin of the wearer under the inspection conditions described in 7.2. By comparison

with an identical untested spectacle frame, check for and record any corrosion, surface degradation or

separation of any coating layer.

8.4 Bridge deformation and lens retention test

8.4.1 Apparatus

See Figure 3.

The test apparatus consists of a vertically operating annular clamp, a downward-operating pressure

peg and a measuring device. The annular clamp shall be capable of holding the test sample without

twist or slip and have a diameter of (25 ± 2) mm, with two contact surfaces, E and E , made of a firm

1 2

elastic material (e.g. polyamide). The downward-operating pressure peg (see Figure 3, key item 5) shall

have a diameter of (10 ± 1) mm with an almost hemispherical contact surface. The clamping surfaces

can be separated at least 10 mm on either side of a horizontal line going through the apparatus and the

pressure peg can travel from at least 10 mm above the horizontal line to not more than 8 mm below.

To accommodate frames with a significant face form angle, the annular clamp shall also be capable

of rotating about a horizontal axis so that the axis of the pressure peg remains perpendicular to the

±2

⌀25

plane of the unclamped lens at its boxed centre. The distance between the clamp and pressure peg is

adjustable. The apparatus includes a linear measuring device that is accurate to at least 0,1 mm.

Dimensions in millimetres

c

E

E

⌀10 ±1

Key

1 measuring device

2 annular clamp

3 direction and point of application of force (maximum 5 N)

4 travelling ring

5 pressure peg

Figure 3 — Bridge deformation test

8.4.2 Procedure

8.4.2.1 Mount test sample 2 on the device with the sides of the test sample extended and with the

front of the test sample downwards. Clamp the sample within 2 mm of the boxed centre of one lens (see

Figure 3).

Lower the pressure peg so that it rests on the back surface of the unclamped lens within 2 mm of its

boxed centre, ensuring that there is no movement of the lens. Record this as the starting position.

Then move the pressure peg downwards slowly and smoothly, increasing the force until the first of

either of the following criteria is reached:

a) a maximum force of 5 N;

b) a distance equal to (10 ± 1) % of the boxed centre distance, c (see ISO 8624).

8.4.2.2 If the maximum force of 5 N is insufficient to displace the pressure peg over the distance

specified in 8.4.2.1 b), continue the test but record the displacement that was attained.

Retain the initial displacement for 5 s, then return the pressure peg to its starting position. After a

relaxation period of 20 s, lower the pressure peg again until it just rests on the lens.

12 © ISO 2016 – All rights reserved

8.4.2.3 Determine, in millimetres, the movement, x, of the pressure peg from the starting position and

calculate the percentage deformation using the following formula. Check that the spectacle frame shows

no fracture.

x

f =×100

c

where

f is the percentage deformation;

x is the movement of the pressure peg;

c is the boxed centre distance.

8.4.2.4 Using the inspection conditions described in 7.2, check that neither test lens has been dislodged

wholly or partially from its original location in the groove or mount.

8.5 Endurance test

8.5.1 Apparatus

The test apparatus consists of two clamping devices mounted on universal joints, which are used to

restrain the sides (see Figures B.2 and B.3), and a horizontal bar forming a bridge support (see Figure 4,

key item 2). The bridge support has a triangular cross-section, enclosing an angle of 30° ± 2° and having

a thickness at the top of (12 ± 1) mm with the upper edge approximately radiused.

The positions of the clamps and bridge support, relative to each other, are adjustable by at least 40 mm

horizontally and vertically.

The universal joints shall not restrict the angular movement of the sides. The clamping point, defined as

the edge of the clamp nearest the dowel screw centre, shall be (55 ± 1) mm from the centre of the pivot

of the universal joint.

The apparatus is capable of continuously and smoothly imparting a cyclical motion to one of the

universal joints:

— down (30 ± 0,5) mm;

— out (60 ± 1,0) mm;

— up (30 ± 0,5) mm;

at a rate of 40 cycles/min

...

NORME ISO

INTERNATIONALE 12870

Quatrième édition

2016-11-01

Optique ophtalmique — Montures

de lunettes — Exigences et méthodes

d’essai

Ophthalmic optics — Spectacle frames — Requirements and test

methods

Numéro de référence

©

ISO 2016

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2016, Publié en Suisse

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2016 – Tous droits réservés

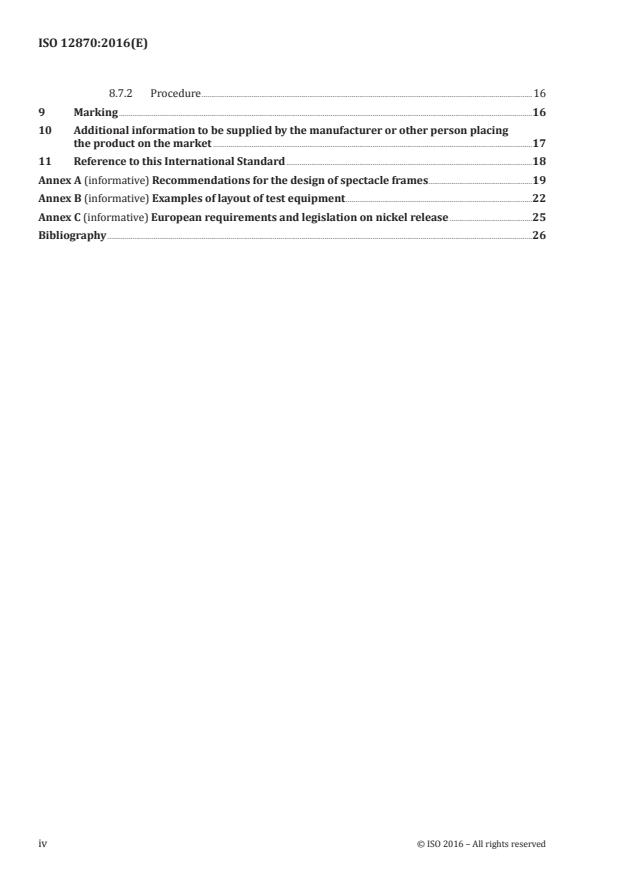

Sommaire Page

Avant-propos .v

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes et définitions . 1

4 Exigences . 2

4.1 Généralités . 2

4.2 Compatibilité physiologique . 3

4.2.1 Construction . 3

4.2.2 Compatibilité physiologique générale . 3

4.2.3 Libération de nickel . 4

4.2.4 Évaluation clinique . 4

4.3 Système de mesure . 4

4.4 Tolérances dimensionnelles sur la taille nominale . 4

4.5 Tolérance sur les filetages des vis. 5

4.6 Stabilité dimensionnelle à température élevée . 5

4.7 Résistance à la transpiration . 5

4.8 Stabilité mécanique . 5

4.8.1 Déformation du pont . 5

4.8.2 Caractéristiques de maintien des verres . 6

4.8.3 Endurance . 6

4.9 Résistance à l’inflammabilité . 6

4.10 Résistance aux rayonnements optiques . 7

5 Choix des échantillons pour essai . 7

5.1 Généralités . 7

5.2 Essais de libération de nickel . 7

5.3 Différenciation du modèle de monture . 7

6 Préparation et conditionnement des échantillons pour essai . 7

6.1 Verres d’essai . 7

6.2 Conditionnement des échantillons et conditions d’essai . 8

7 Essais, contrôle et conformité. 8

7.1 Essais . 8

7.2 Contrôle et examen . 9

7.3 Conformité . 9

8 Méthodes d’essai .10

8.1 Généralités .10

8.2 Essai de stabilité dimensionnelle à température élevée .11

8.2.1 Appareillage .11

8.2.2 Mode opératoire .11

8.3 Essai de résistance à la transpiration .11

8.3.1 Appareillage et réactifs . .11

8.3.2 Mode opératoire .12

8.4 Essai de déformation du pont et de maintien des verres .12

8.4.1 Appareillage .12

8.4.2 Mode opératoire .13

8.5 Essai d’endurance .14

8.5.1 Appareillage .14

8.5.2 Mode opératoire .15

8.6 Essai de résistance à l’inflammabilité .16

8.6.1 Appareillage .16

8.6.2 Mode opératoire .16

8.7 Essai de résistance aux rayonnements optiques .16

8.7.1 Appareillage .16

8.7.2 Mode opératoire .17

9 Marquage .17

10 Informations complémentaires à fournir par le fabricant ou par toute autre

personne responsable de la mise sur le marché du produit .18

11 Référence à la présente Norme internationale .19

Annexe A (informative) Recommandations relatives à la conception des montures de lunettes .20

Annexe B (informative) Exemples de configuration de l’équipement d’essai .23

Annexe C (informative) Exigences et législation européennes relatives à la libération du nickel .26

Bibliographie .27

iv © ISO 2016 – Tous droits réservés

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes

nationaux de normalisation (comités membres de l’ISO). L’élaboration des Normes internationales est

en général confiée aux comités techniques de l’ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l’ISO participent également aux travaux.

L’ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d’approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www.

iso.org/directives).

L’attention est appelée sur le fait que certains des éléments du présent document peuvent faire l’objet de

droits de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l’élaboration du document sont indiqués dans l’Introduction et/ou dans la liste des déclarations de

brevets reçues par l’ISO (voir www.iso.org/patents).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la signification des termes et expressions spécifiques de l’ISO liés à l’évaluation

de la conformité, et pour toute autre information au sujet de l’adhésion de l’ISO aux principes de

l’OMC concernant les obstacles techniques au commerce (OTC), voir le lien suivant: Avant-propos –

Informations supplémentaires.

Le comité chargé de l’élaboration du présent document est l’ISO/TC 172, Optique et photonique, sous-

comité SC 7, Optique et instruments ophtalmiques.

Cette quatrième édition annule et remplace la troisième édition (ISO 12870:2012) qui a fait l’objet d’une

révision technique en appliquant la modification suivante:

— le paragraphe 8.8 et l’Annexe C sont désormais visés dans des normes plus spécifiques

(ISO/TS 24348:2014 et EN 16128:2015, respectivement) et sont à présent inclus sous forme de

référence appropriée à la présente Norme internationale (voir 4.2.3 et l’Annexe C).

NORME INTERNATIONALE ISO 12870:2016(F)

Optique ophtalmique — Montures de lunettes — Exigences

et méthodes d’essai

1 Domaine d’application

La présente Norme internationale spécifie les exigences fondamentales relatives aux montures de

lunettes dépourvues de verres conçues pour être équipées de tous les verres de spécification. Elle

s’applique au point de vente chez le détaillant, par le fabricant ou le fournisseur.

La présente Norme internationale s’applique à tous les types de monture, y compris les montures

percées, les montures demi-cerclées et les montures pliables. La présente Norme internationale est

également applicable aux montures de lunettes fabriquées à partir de substances organiques naturelles.

NOTE Voir l’Annexe A pour ce qui concerne les recommandations relatives à la conception des montures de

lunettes.

La présente Norme internationale ne s’applique ni aux montures complètes fabriquées sur mesure ni

aux produits spécifiquement conçus pour assurer une protection individuelle de l’œil.

2 Références normatives

Les documents ci-après, dans leur intégralité ou non, sont des références normatives indispensables à

l’application du présent document. Pour les références datées, seule l’édition citée s’applique. Pour les

références non datées, la dernière édition du document de référence s’applique (y compris les éventuels

amendements).

ISO 105-A02, Textiles — Essais de solidité des teintures — Partie A02: Échelle de gris pour l’évaluation des

dégradations

ISO 105-B02, Textiles — Essais de solidité des coloris — Partie B02: Solidité des coloris à la lumière

artificielle: Lampe à arc au xénon

ISO 3696, Eau pour laboratoire à usage analytique — Spécification et méthodes d’essai

ISO 7998, Optique ophtalmique — Montures de lunettes — Listes de termes équivalents et vocabulaire

ISO 8596, Optique ophtalmique — Essai d’acuité visuelle — Optotype normalisé et sa présentation

ISO 8624:2011, Optique ophtalmique — Montures de lunettes — Système de mesure et terminologie

ISO 11380, Optique et instruments d’optique — Optique ophtalmique — Gabarits

ISO 11381, Optique et instruments d’optique — Optique ophtalmique — Filetages

ISO/TS 24348:2014, Optique ophtalmique — Montures de lunettes — Méthode de simulation de l’usure et

de détection de la libération du nickel de montures de lunettes en métal et combinées

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l’ISO 7998 et l’ISO 8624

ainsi que les suivants s’appliquent.

3.1

modèle de monture de lunettes

monture fabriquée dans une conception commune, utilisant des matériaux identiques (mais ne

possédant pas nécessairement la même teinte) et le même traitement de surface

3.2

matériau organique naturel

matériau qui n’a pas été obtenu par synthèse à partir d’autres matières premières organiques et qui,

après traitement, conserve quasiment le même état qu’initialement

Note 1 à l’article: Par traitement, on entend, dans le présent cas, les opérations de découpage, façonnage, laminage,

collage, pliage, polissage et chauffage.

EXEMPLE La corne, le bambou et le bois.

3.3

monture fabriquée sur mesure

monture de lunettes fabriquée suivant une commande spéciale, pour un client identifié par son nom

EXEMPLE Les montures de lunettes fabriquées spécifiquement en raison de caractéristiques faciales

inhabituelles.

4 Exigences

4.1 Généralités

Les exigences applicables aux différents types de montures de lunettes sont indiquées dans le Tableau 1.

Tous les types de montures de lunettes relevant de la présente Norme internationale doivent être

conformes aux exigences stipulées comme «générales» (g). Les exigences correspondant au repère «O»

sont facultatives mais peuvent être requises par la législation dans certains pays.

Tableau 1 — Exigences applicables aux différents types de montures de lunettes

a

Paragraphe

Type de monture

4.2.1 4.2.2 4.2.3 4.2.4 4.3 4.4 4.5 4.6 4.7 4.8 4.9 4.10

Montures percées et demi-

g g O O O O g g g g g O

cerclées

Tout autre type de monture

g g O O g g g g g g g O

b

de lunettes

Légende

a

Dans la législation européenne, 4.2.1, 4.2.2, 4.2.3, 4.2.4, 4.5, 4.6, 4,7, 4.8 et 4.9 couvrent plusieurs exigences essentielles.

b

«Tout autre type de monture» comprend les montures en matière plastique et en métal ainsi que les montures de

lunettes pliables dotées d’un cercle entourant complètement le pourtour des verres.

2 © ISO 2016 – Tous droits réservés

Tableau 1 (suite)

a

Paragraphe

Type de monture

4.2.1 4.2.2 4.2.3 4.2.4 4.3 4.4 4.5 4.6 4.7 4.8 4.9 4.10

Pour être conforme à la présente Norme internationale, ce type de monture de lunettes doit satisfaire

g

aux exigences du présent paragraphe.

O La conformité à ce paragraphe est facultative.

4.2.1 Construction

4.2.2 Compatibilité physiologique générale

4.2.3 Libération de nickel

4.2.4 Évaluation clinique

4.3 Système de mesure

4.4 Tolérances dimensionnelles sur la taille nominale

4.5 Tolérance sur les filetages des vis

4.6 Stabilité dimensionnelle à température élevée

4.7 Résistance à la transpiration

4.8 Stabilité mécanique

4.9 Résistance à l’inflammabilité

4.10 Résistance aux rayonnements optiques

a

Dans la législation européenne, 4.2.1, 4.2.2, 4.2.3, 4.2.4, 4.5, 4.6, 4,7, 4.8 et 4.9 couvrent plusieurs exigences essentielles.

b

«Tout autre type de monture» comprend les montures en matière plastique et en métal ainsi que les montures de

lunettes pliables dotées d’un cercle entourant complètement le pourtour des verres.

4.2 Compatibilité physiologique

4.2.1 Construction

Lors d’un essai réalisé dans les conditions d’inspection données en 7.2, il convient que les zones de la

monture qui, du fait de leur conception ou pour des motifs accidentels, sont susceptibles d’entrer en

contact avec le porteur de lunettes soient lisses, dépourvues de protubérances agressives, et que tous

les bords soient arrondis.

4.2.2 Compatibilité physiologique générale

Les montures de lunettes doivent être conçues et fabriquées de telle manière que lorsqu’elles sont

utilisées dans les conditions et les buts prévus, elles ne mettent pas en danger la santé (et la sécurité)

du porteur. Les risques dus aux substances qui se dégagent (migrent) du dispositif et sont susceptibles

d’entrer en contact prolongé avec la peau doivent être réduits au minimum par le fabricant et, le cas

échéant, être conformes aux limites fixées par toute exigence réglementaire appropriée. Une attention

particulière doit être prêtée aux substances connues pour être allergènes, cancérogènes, mutagènes ou

toxiques pour la reproduction.

NOTE 1 La liste suivante, fournie à titre d’information, donne des exemples de documents qui peuvent être

étudiés lors du contrôle de l’innocuité des matériaux:

— spécifications des matériaux utilisés;

— fiches de données de sécurité des matériaux;

— informations relatives à la possibilité d’utiliser les matériaux en contact alimentaire, dans les dispositifs

médicaux ou autres applications pertinentes;

— informations concernant les recherches effectuées sur les matériaux pour déceler leurs effets toxicologiques,

allergéniques, cancérogènes, mutagènes ou toxiques pour la reproduction;

— informations concernant les recherches effectuées sur les matériaux pour déceler les effets écotoxicologiques

et autres effets sur l’environnement.

NOTE 2 Des réactions peuvent être générées par une pression excessive, par exemple due à une mauvaise

adaptation sur le visage, une irritation chimique ou une allergie. Des réactions rares ou idiosyncrasiques peuvent

se produire avec n’importe quel matériau et peuvent imposer à l’individu concerné d’éviter le contact avec

certains types de montures.

NOTE 3 Dans certains pays, les propriétés spécifiques des matériaux sont obligatoires.

4.2.3 Libération de nickel

Les parties des montures de lunettes métalliques et combinées qui entrent en contact direct et prolongé

avec la peau du porteur ne doivent pas libérer une quantité de nickel supérieure à 0,5 µg/cm /semaine

lorsqu’elles sont soumises à essai conformément à l’ISO/TS 24348 ou à l’EN 16128.

Les parties à soumettre à essai doivent inclure:

— la face (cercles, pont et, le cas échéant, pont supérieur et toutes les surfaces d’appui nasales, y

compris les plaquettes en métal), à l’exclusion des bras de plaquettes et des tenons;

— les branches, y compris les pinces en métal, à l’exclusion des charnières et des zones destinées à être

protégées par des embouts en matière plastique (spatules);

— les ornements métalliques, le cas échéant, situés sur la face intérieure des branches et embouts en

matière plastique.

Voir l’ISO/TS 24348 ou l’EN 16128 pour de plus amples détails.

NOTE 1 L’Annexe C fournit des informations concises sur les exigences et la législation européennes.

NOTE 2 Si des informations simplement indicatives sur la quantité de nickel libéré sont nécessaires, ces

informations peuvent être obtenues en réalisant l’un des essais décrits dans le CEN/CR 12471. Voir la NOTE 2 de

l’Annexe C.

4.2.4 Évaluation clinique

Si une monture de lunettes est fabriquée au moyen de matériaux (par exemple plastique, alliages,

revêtements ou pigments) n’ayant jamais été utilisés précédemment dans la fabrication de montures de

lunettes, l’évaluation clinique doit être réalisée conformément aux Normes internationales appropriées,

en utilisant soit la monture de lunettes elle-même soit des études où un matériau identique est utilisé

dans d’autres dispositifs médicaux.

4.3 Système de mesure

Les dimensions nominales établies pour la monture doivent être conformes au système de mesure

spécifié dans l’ISO 8624.

4.4 Tolérances dimensionnelles sur la taille nominale

Lors d’un mesurage effectué au moyen d’un dispositif de mesure linéaire d’une exactitude d’au

moins 0,1 mm, les tolérances suivantes doivent s’appliquer aux dimensions marquées sur la monture

dépourvue de verres, en utilisant la méthode de mesure de la boîte circonscrite à la forme du verre

(« boxing »), décrite dans l’ISO 8624:

a) dimension horizontale de la boîte circonscrite à la forme du verre: ± 0,5 mm;

b) distance entre les verres: ± 0,5 mm;

c) longueur totale de la branche: ± 2,0 mm.

4 © ISO 2016 – Tous droits réservés

Pour améliorer l’exactitude de mesure de la longueur totale des branches, il convient de redresser

physiquement la spatule. Il convient de ne pas tenir compte de la sinuosité dans le plan vertical considéré

ou de la courbure prononcée dans le plan horizontal considéré de la partie de la branche située juste

avant le cambrage de la spatule. Il convient de considérer que la longueur totale de la branche

correspond à la longueur de la droite qui relie la vis de l’articulation à l’extrémité de la branche. Il

convient de redresser la légère courbure de la branche suivant le contour de la largeur de la tête. Pour

les branches sans charnière, il convient que la branche soit maintenue ouverte à ()90 ° par rapport à

−5

la face ou à la partie de la branche attachée à la face, et la longueur est mesurée entre le bout de la

branche et la face, moins 10 mm. Voir l’ISO 8624:2011, Figures 2 et 3, pour une illustration de la longueur

totale de la branche.

Pour simplifier le détourage des verres de tout modèle unique de monture, le fournisseur et l’acheteur

peuvent convenir de l’adoption de tolérances plus strictes sur la taille de l’ouverture laissée au verre,

d’une monture à une autre de même taille nominale.

4.5 Tolérance sur les filetages des vis

Les tolérances applicables aux filetages des vis utilisées sur les montures doivent être conformes à

l’ISO 11381.

4.6 Stabilité dimensionnelle à température élevée

Lorsque la monture équipée des verres d’essai est soumise à essai conformément à 8.2, la distance qui

sépare les spatules des branches ne doit pas varier de plus de +6 mm ou −12 mm. Dans le cas des petites

montures dont la spatule de la branche se trouve à moins de 100 mm du plan arrière de la face, ces

tolérances sont réduites à +5 mm ou −10 mm.

4.7 Résistance à la transpiration

Lorsque la monture est soumise à essai conformément à 8.3, il ne doit y avoir:

a) ni formation de taches, ni altération des couleurs (sauf perte de brillance en surface) en aucun point

de la monture, à l’exception des charnières et des vis après une durée d’essai de 8 h,

b) ni corrosion, ni dégradation de la surface, ni décollement d’une des couches de revêtement sur les

parties susceptibles d’entrer en contact prolongé avec la peau durant le port, c’est-à-dire les faces

intérieures des branches, les parties intérieure et inférieure du cercle et la partie intérieure du

pont, au terme d’une durée totale de l’essai de 24 h.

De tels défauts doivent être visibles dans les conditions de contrôle décrites en 7.2.

Si la monture de lunettes est en matériaux naturels et que le fabricant recommande une crème ou une

cire pour son entretien, avant l’essai, la ou les montures doivent être préparées avec la crème ou la cire

conformément aux instructions du fabricant. Au terme de l’essai, lors de la vérification de l’altération

des couleurs et de la dégradation de la surface, si la monture ne satisfait pas à cette exigence, utiliser

la crème ou la cire et attendre une journée avant de vérifier à nouveau l’altération des couleurs ou la

dégradation de la surface. Si la monture a retrouvé son aspect d’origine, la monture de lunettes est

considérée comme ayant réussi l’essai, tandis que si la décoloration persiste, elle est considérée comme

ayant échoué.

4.8 Stabilité mécanique

4.8.1 Déformation du pont

Lorsque la monture équipée des verres d’essai est soumise à essai conformément à 8.4, elle ne doit pas:

a) se casser ou se fissurer en un quelconque endroit, ou

b) présenter de déformation permanente, par rapport à sa configuration d’origine, qui soit supérieure

à 2 % de la distance, c, entre les centres des verres «emboîtés» de la monture, c’est-à-dire que la

déformation résiduelle, x, ne doit pas dépasser 0,02c (voir la Figure 1).

Légende

1 pince annulaire

2 tige de pression

3 position d’origine

4 déformation résiduelle, x

Figure 1 — Déformation permanente du pont

4.8.2 Caractéristiques de maintien des verres

La monture doit être considérée comme présentant des caractéristiques acceptables de maintien des

verres si, pendant l’essai décrit en 8.4, aucun des verres d’essai n’est entièrement ni partiellement délogé

de son emplacement d’origine, dans le drageoir ou dans la monture.

4.8.3 Endurance

Lorsque la monture équipée des verres d’essai est soumise à essai conformément à 8.5, elle ne doit pas:

a) se casser en un quelconque endroit,

b) présenter de déformation permanente, par rapport à sa position d’origine, qui soit supérieure à

5 mm après 500 cycles,

c) sauf dans le cas de montures dotées de charnières élastiques, nécessiter plus qu’une légère pression

du doigt pour ouvrir ou fermer les branches, ou

d) dans le cas de montures qui ne sont pas dotées de charnières élastiques, avoir une branche qui

se ferme sous son propre poids en un quelconque point du cycle d’ouverture/fermeture. Dans le

cas de branches équipées de charnières élastiques, la branche doit toujours supporter son propre

poids en position ouverte (c’est-à-dire en position naturelle d’ouverture maximale sans solliciter le

mécanisme de ressort).

4.9 Résistance à l’inflammabilité

Lorsque la monture est soumise à essai conformément à 8.6, il ne doit pas y avoir poursuite de la

combustion après le retrait de la baguette.

6 © ISO 2016 – Tous droits réservés

4.10 Résistance aux rayonnements optiques

Lorsque la monture est soumise à essai conformément à 8.7, il ne doit y avoir:

a) aucune altération des couleurs supérieure au niveau 3 de l’échelle des gris donnée dans

l’ISO 105-A02, ou

b) aucune perte d’éclat sur les surfaces brillantes,

par comparaison avec un échantillon non soumis à essai, dans les conditions de contrôle décrites en 7.2.

5 Choix des échantillons pour essai

5.1 Généralités

Le niveau minimal caractérisant les essais de conformité impose nécessairement que deux échantillons

de chaque modèle de monture soient prélevés de manière aléatoire. Ces échantillons doivent être

prélevés par le fabricant ou son représentant, être identifiés en tant qu’échantillon n° 1 et échantillon

n° 2, et ils doivent être conditionnés conformément aux descriptions de l’Article 6 avant soumission aux

essais décrits dans les Articles 7 et 8.

Dans certaines régions, la législation locale nécessite un modèle de monture de lunettes étant conforme

aux exigences réglementaires pendant toute la durée de mise sur le marché. Lorsque la conformité à la

présente Norme internationale est revendiquée, le fabricant ou son représentant a la responsabilité de

[8], [9]

s’assurer, par n’importe quel moyen choisi, par exemple l’utilisation de l’ISO 13485 de l’ISO 14971

et/ou de la présente Norme internationale, que la conformité du modèle de monture de lunettes continue

pendant toute la durée de la fabrication, et pas seulement lors de son premier lancement sur le marché.

5.2 Essais de libération de nickel

Pour les montures de lunettes métalliques et combinées, deux échantillons supplémentaires pour

essai doivent être prélevés de manière aléatoire et soumis à essai conformément à l’ISO/TS 24348 ou à

l’EN 16128.

5.3 Différenciation du modèle de monture

Si une gamme de montures de lunettes est fabriquée à partir du ou des mêmes matériaux et selon les

mêmes méthodes de fabrication, y compris les traitements de surface, il est acceptable de réaliser,

d’après le Tableau 2, les séquences d’essais 4 (voir en 8.3), 8 (voir en 8.6) et, si nécessaire, 9 (voir en 8.7)

et/ou 10 sur uniquement l’un des modèles de montures.

6 Préparation et conditionnement des échantillons pour essai

6.1 Verres d’essai

Avant les essais visant à contrôler les exigences de 4.6 à 4.10, les échantillons pour essai n° 1 et 2 doivent

être équipés d’une paire de verres d’essai appropriés.

Ceux-ci doivent de préférence être fournis ou spécifiés par le fabricant. S’ils ne sont ni fournis ni

spécifiés, il faut alors utiliser les types suivants en fonction du type de monture:

a) pour les montures percées, des verres organiques en polycarbonate caractérisés par une puissance

optique égale à (0,00 ± 0,25) D, une épaisseur au centre de (2,00 ± 0,2) mm ainsi qu’un rayon de

courbure de la surface concave égal à (90 ± 10) mm;

1)

b) pour les montures demi-cerclées, des verres organiques en carbonate d’allyl diglycol ou en

polycarbonate caractérisés par une puissance optique égale à (0,00 ± 0,25) D, une épaisseur au

centre de (2,00 ± 0,2) mm ainsi qu’un rayon de courbure de la surface concave égal à (90 ± 10) mm;

c) pour tous les autres types de montures, y compris les lunettes pliables et toutes les lunettes

cerclées, soit des verres organiques tels qu’indiqués au point b), soit du verre silicate de puissance

optique égale à (0,00 ± 0,25) D, ayant une épaisseur au centre de (2,25 ± 0,25) mm ainsi qu’un rayon

de courbure de la surface concave égal à (100 ± 20) mm.

Pour tous les échantillons pour essai, ces verres d’essai doivent être détourés conformément aux

préconisations électroniques du fabricant, ou au moyen d’une machine de détourage à commande

numérique en suivant le tracé de chaque échantillon pour essai ou à l’aide d’un gabarit mécanique

conforme à l’ISO 11380.

+3

L’angle du biseau du verre détouré doit être égal à ()120 ° dans le cas de montures de lunettes

−2

disposant d’un cercle à drageoir.

6.2 Conditionnement des échantillons et conditions d’essai

Immédiatement avant le lancement de la série d’essais, les échantillons pour essai doivent être

conditionnés pendant au moins 4 h à une température ambiante de (23 ± 5) °C, dans le même état que

lors de leur réception en provenance du fabricant ou du fournisseur, sans correction de l’alignement, ni

réglage ou lubrification préalables.

Les essais doivent être réalisés dans une atmosphère maintenue dans cette même plage de température.

7 Essais, contrôle et conformité

7.1 Essais

Les essais doivent être effectués en utilisant les échantillons pour essai conditionnés (voir en 6.2), dans

l’ordre spécifié dans le Tableau 2, à une température ambiante de (23 ± 5) °C.

Tableau 2 — Programme d’essais

Échantil-

Méthode

Exigence, Échantil- Échantil- lons de

Identification de l’essai d’essai, para- Ordre

paragraphe lon n° 1 lon n° 2 libération

graphe

de nickel

Construction 4.2.1 4.2.1 1 *

Tolérance dimensionnelle 4.3, 4.4 4.4 2 *

Stabilité dimensionnelle 4.6 8.2 3 *

Résistance à la transpiration 4.7 8.3 4 *

Déformation du pont 4.8.1 8.4 5 *

Maintien des verres 4.8.2 8.4 6 *

Endurance 4.8.3 8.5 7 *

* Indique que l’essai doit être effectué.

a

Cet essai est facultatif.

b

Cet essai est une exigence réglementaire dans certains pays.

1) Une appellation commerciale de ce polymère est CR 39. Cette information est donnée par souci de commodité

à l’intention des utilisateurs de la présente Norme internationale et ne saurait constituer un engagement de l’ISO à

l’égard de ce produit. Des produits équivalents peuvent être utilisés s’il est démontré qu’ils conduisent aux mêmes

résultats.

8 © ISO 2016 – Tous droits réservés

Tableau 2 (suite)

Échantil-

Méthode

Exigence, Échantil- Échantil- lons de

Identification de l’essai d’essai, para- Ordre

paragraphe lon n° 1 lon n° 2 libération

graphe

de nickel

Résistance à l’inflammabilité 4.9 8.6 8 *

Résistance aux rayonne-

a

4.10 8.7 9 *

ments optiques

ISO/TS 24348

b

Libération de nickel 4.2.3 10 *

ou EN 16128

* Indique que l’essai doit être effectué.

a

Cet essai est facultatif.

b

Cet essai est une exigence réglementaire dans certains pays.

7.2 Contrôle et examen

Si un contrôle visuel est requis, le contrôle et l’examen des échantillons pour essai doivent être effectués

sans verre grossissant, par un observateur possédant une acuité visuelle d’au moins 1,0 établie lors d’un

essai en utilisant des optotypes conformes à l’ISO 8596. Corriger, si nécessaire, la vue de l’observateur

en raison de la distance d’observation.

Au cours de l’examen, exposer l’échantillon pour essai à un éclairement lumineux compris entre 1 000 lx

et 2 000 lx, et effectuer le contrôle sur un fond noir mat.

7.3 Conformité

Si tous les échantillons pour essai du même modèle de monture donnent satisfaction lors des essais

spécifiés dans le Tableau 1 et énumérés dans le Tableau 2, le produit doit alors être jugé conforme à la

présente Norme internationale (voir la Figure 2).

Figure 2 — Organigramme de conformité, sauf en ce qui concerne l’essai de libération de nickel

Si l’un des échantillons n° 1 ou 2 échoue à l’un des essais du programme complet, un échantillon

supplémentaire doit être soumis à l’essai qui s’est soldé par un échec. Si cet échantillon donne alors

satisfaction lors de cet essai et lors des essais suivants spécifiés dans le Tableau 1 et énumérés dans

le Tableau 2, le produit doit être jugé conforme à la présente Norme internationale. Si un ou plusieurs

essais du programme se traduisent par un échec, le produit doit être jugé non conforme à la présente

Norme internationale.

Si au moins deux essais effectués sur la première paire d’échantillons se traduisent par des échecs,

aucun échantillon supplémentaire ne doit être soumis à l’essai et le produit doit être jugé non conforme

à la présente Norme internationale.

En cas de non-conformité, le présent article n’exclut pas la possibilité de soumettre à nouveau la

monture aux essais après que des améliorations ont été apportées à sa conception ou à sa fabrication.

8 Méthodes d’essai

8.1 Généralités

Les méthodes d’essais décrites sont des méthodes d’essai de référence. Il est possible d’y apporter

des modifications ou d’en utiliser des variantes à condition de prouver que les résultats obtenus sont

équivalents à ceux de la méthode de référence correspondante. En cas de litige, priorité doit être donnée

au résultat obtenu par le biais de la méthode de référence.

10 © ISO 2016 – Tous droits réservés

8.2 Essai de stabilité dimensionnelle à température élevée

8.2.1 Appareillage

8.2.1.1 Étuve, pouvant atteindre la température d’essai de (55 ± 5) °C.

8.2.1.2 Plaque plane, en verre ou en métal, posée soit directement sur le fond de l’étuve (8.2.1.1), soit

parallèlement au fond.

8.2.1.3 Dispositif de mesure linéaire, ayant une exactitude de mesure d’au moins 0,5 mm.

8.2.2 Mode opératoire

8.2.2.1 À une température ambiante de (23 ± 5) °C, prendre l’échantillon pour essai n° 1 équipé des

verres d’essai, les branches étant déployées en position maximale (pour les montures à charnières

élastiques, en position naturelle d’ouverture maximale sans solliciter le mécanisme à ressort), et mesurer

la distance séparant les spatules des branches à l’aide du dispositif de mesure (8.2.1.3). Consigner le

résultat de ce mesurage comme valeur antérieure à l’échauffement, l .

8.2.2.2 Avant d’entamer l’essai, stabiliser l’étuve (8.2.1.1) à la température d’essai de (55 ± 5) °C.