ISO 21153:2018

(Main)Corrosion of metals and alloys — Measurement of environmentally assisted small crack growth rate

Corrosion of metals and alloys — Measurement of environmentally assisted small crack growth rate

This document specifies a method for determining the growth rate of small surface cracks in an aqueous environment (including atmospheric exposure) based on measurement of the change in size of the crack with exposure time. The methodology can be applied to stress corrosion and corrosion fatigue crack propagation. It also describes the varied methodologies for the generation of crack precursors including accelerated generation of single pits. Industries for whom this document is relevant include power generation (including nuclear), oil and gas, aerospace and automotive.

Corrosion des métaux et alliages — Mesurage de la vitesse de propagation des petites fissures assistée par l'environnement

Le présent document spécifie une méthode de détermination de la vitesse de propagation de petites fissures superficielles en environnement aqueux (y compris en exposition atmosphérique) s'appuyant sur le mesurage de l'évolution de la taille de fissure en fonction de la durée d'exposition. Cette méthode peut s'appliquer à la propagation des fissures de corrosion sous contrainte et de fatigue-corrosion. Ce document décrit également les diverses méthodes visant à générer des précurseurs de fissure, y compris la génération accélérée de piqûres uniques. Les secteurs concernés par le présent document sont, entre autres: la production électrique (y compris nucléaire), le pétrole et le gaz, l'aérospatiale et l'automobile.

General Information

- Status

- Published

- Publication Date

- 20-Nov-2018

- Technical Committee

- ISO/TC 156 - Corrosion of metals and alloys

- Drafting Committee

- ISO/TC 156/WG 2 - Environmentally assisted cracking

- Current Stage

- 9093 - International Standard confirmed

- Start Date

- 13-Mar-2024

- Completion Date

- 14-Feb-2026

Overview

ISO 21153:2018 - Corrosion of metals and alloys: Measurement of environmentally assisted small crack growth rate specifies a standardized method to measure how small surface cracks grow in aqueous and atmospheric environments. The standard addresses measurement of change in crack size with time for environment-assisted cracking, covering both stress corrosion and corrosion fatigue. It also defines controlled methods to generate crack precursors (for example, accelerated pits) and guidance on specimen preparation, monitoring, data analysis and reporting.

Keywords: ISO 21153:2018, small crack growth, environmentally assisted cracking, corrosion fatigue, stress corrosion.

Key topics and technical requirements

- Principle: Measure crack-size evolution with high resolution near the initiation site; introduce a controlled crack precursor to localize initiation and enable reliable monitoring.

- Specimen design and preparation: Use specimens (e.g., flat tensile specimens) that confine cracking to the precursor area; surface preparation, degreasing and characterization of near-surface microstructure, hardness and residual stress are required because they strongly influence early crack growth.

- Crack precursor generation: Describes multiple methods:

- Accelerated corrosion pitting (coating methods, droplet/microcapillary cells, anodic current control)

- Mechanical notching

- FIB (focused ion beam) milling

- Laser ablation

- Electric discharge machining (EDM)

- Crack-size monitoring techniques:

- Optical methods for surface crack tracking

- Electrical resistance / potential drop techniques (Annex A) for sub-surface detection and high-resolution monitoring

- Calibration of measurement methods is required to estimate crack depth and growth rates accurately.

- Test procedure and data analysis: Guidance on precracking, environmental control, calculating small crack growth rate, estimating crack depth scenarios and defining the mechanical driving force.

- Reporting: Required test parameters, environmental conditions and data analysis methods to ensure reproducibility.

Practical applications and users

ISO 21153 is directly relevant for industries where early crack development affects component life and safety:

- Power generation (including nuclear)

- Oil & gas

- Aerospace

- Automotive Practitioners who would use this standard include corrosion engineers, materials scientists, failure analysts, R&D teams developing alloys/coatings, and qualification laboratories performing life-prediction tests for components susceptible to pit-to-crack transitions and other near-surface crack initiation mechanisms.

Related standards

- ISO 7539-1 (Stress corrosion testing - General guidance)

- ISO 7539-6 (Pre-cracked specimen preparation for constant load/displacement)

- ISO 8044 (Basic corrosion terms and definitions)

ISO 21153:2018 provides a practical, standardized framework for measuring environmentally assisted small crack growth rates, enabling consistent data for life prediction, materials selection and corrosion mitigation strategies.

Buy Documents

ISO 21153:2018 - Corrosion of metals and alloys -- Measurement of environmentally assisted small crack growth rate

ISO 21153:2018 - Corrosion of metals and alloys — Measurement of environmentally assisted small crack growth rate Released:11/21/2018

ISO 21153:2018 - Corrosion des métaux et alliages -- Mesurage de la vitesse de propagation des petites fissures assistée par l'environnement

ISO 21153:2018 - Corrosion des métaux et alliages — Mesurage de la vitesse de propagation des petites fissures assistée par l'environnement Released:11/21/2018

Get Certified

Connect with accredited certification bodies for this standard

Element Materials Technology

Materials testing and product certification.

Inštitut za kovinske materiale in tehnologije

Institute of Metals and Technology. Materials testing, metallurgical analysis, NDT.

Sponsored listings

Frequently Asked Questions

ISO 21153:2018 is a standard published by the International Organization for Standardization (ISO). Its full title is "Corrosion of metals and alloys — Measurement of environmentally assisted small crack growth rate". This standard covers: This document specifies a method for determining the growth rate of small surface cracks in an aqueous environment (including atmospheric exposure) based on measurement of the change in size of the crack with exposure time. The methodology can be applied to stress corrosion and corrosion fatigue crack propagation. It also describes the varied methodologies for the generation of crack precursors including accelerated generation of single pits. Industries for whom this document is relevant include power generation (including nuclear), oil and gas, aerospace and automotive.

This document specifies a method for determining the growth rate of small surface cracks in an aqueous environment (including atmospheric exposure) based on measurement of the change in size of the crack with exposure time. The methodology can be applied to stress corrosion and corrosion fatigue crack propagation. It also describes the varied methodologies for the generation of crack precursors including accelerated generation of single pits. Industries for whom this document is relevant include power generation (including nuclear), oil and gas, aerospace and automotive.

ISO 21153:2018 is classified under the following ICS (International Classification for Standards) categories: 77.060 - Corrosion of metals. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 21153:2018 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 21153

First edition

2018-11

Corrosion of metals and alloys —

Measurement of environmentally

assisted small crack growth rate

Corrosion des métaux et alliages — Mesurage de la vitesse de

propagation des petites fissures assistée par l'environnement

Reference number

©

ISO 2018

© ISO 2018

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Fax: +41 22 749 09 47

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2018 – All rights reserved

Contents Page

Foreword .iv

Introduction .v

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Principle . 2

5 Specimen type and preparation . 2

6 Crack precursor generation . 3

6.1 Corrosion pits . 3

6.2 Mechanical notching . 5

6.3 FIB milling . 5

6.4 Laser ablation . 6

6.5 Electric discharge machining . 6

7 Crack-size monitoring . 6

7.1 Optical . 6

7.2 Electrical resistance techniques . . 7

7.3 Calibration of crack measurement method . 9

8 Precracking . 9

9 Test apparatus .10

10 Environmental considerations .10

11 Test procedure .10

12 Data analysis .11

12.1 Estimating the crack depth .11

12.1.1 General.11

12.1.2 Surface breaking crack with depth at least that of the precursor .12

12.1.3 Surface breaking crack with depth less than that of the precursor .12

12.1.4 Crack emerging at base of precursor but not surface-breaking .13

12.2 Calculating the small crack growth rate .13

13 Mechanical driving force .14

14 Test report .15

Annex A (informative) Potential drop technique for crack monitoring .17

Bibliography .18

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO’s adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see www .iso

.org/iso/foreword .html.

This document was prepared by Technical Committee ISO/TC 156, Corrosion of metals and alloys.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www .iso .org/members .html.

iv © ISO 2018 – All rights reserved

Introduction

A core requirement for life prediction of structures and components for which environmentally assisted

cracking is a potential failure mechanism is establishing a reliable methodology for quantifying the

rate of damage development through the different stages of its evolution. For long cracks, standards

for measuring environment assisted crack growth rates are well established, there are extensive data

for key industrial sectors and there is a degree of confidence in their engineering application, the latter

coupled with advanced monitoring and non-destructive inspection techniques. In service, cracks

initiate predominantly at the surface (at corrosion pits, inclusions, physical defects) and the early

development of those small cracks could represent a significant fraction of the life of a component.

NOTE There are exceptions to cracks initiating at the surface in relation to fatigue crack initiation at sub-

surface inclusions or in hydrogen generating environments including hydrogen induced cracking at internal voids.

However, there have been no standards for environmental-assisted small crack growth that guide the

measurement process; simply recognition that the growth rate can be different from the crack growth

for long cracks, that the rate will be sensitive to the local electrochemistry, near-surface gradients in

microstructure, mechanical properties and residual stress, as well as loading conditions.

INTERNATIONAL STANDARD ISO 21153:2018(E)

Corrosion of metals and alloys — Measurement of

environmentally assisted small crack growth rate

1 Scope

This document specifies a method for determining the growth rate of small surface cracks in an

aqueous environment (including atmospheric exposure) based on measurement of the change in size of

the crack with exposure time.

The methodology can be applied to stress corrosion and corrosion fatigue crack propagation.

It also describes the varied methodologies for the generation of crack precursors including accelerated

generation of single pits.

Industries for whom this document is relevant include power generation (including nuclear), oil and

gas, aerospace and automotive.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 7539-1, Corrosion of metals and alloys — Stress corrosion testing — Part 1: General guidance on testing

procedures

ISO 7539-6, Corrosion of metals and alloys — Stress corrosion testing — Part 6: Preparation and use of

pre-cracked specimens for tests under constant load or constant displacement

ISO 8044, Corrosion of metals and alloys — Basic terms and definitions

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 7539-1, ISO 7539-6, ISO 8044

and the following apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https: //www .iso .org/obp

— IEC Electropedia: available at http: //www .electropedia .org/

3.1

small crack

crack that is initially small in three dimensions (in particular, both length and depth) in comparison to

a relevant microstructural scale, continuum mechanics scale or physical size scale

Note 1 to entry: The crack can also be defined as small in terms of differences in crack-tip electrochemistry

between a small and long crack with the transition between being environment dependent.

3.2

short crack

though-thickness crack in a fracture mechanics specimen that is initially small in two dimensions but

long in one (through thickness)

Note 1 to entry: The crack can also be defined as short in terms of differences in crack-tip electrochemistry

between a short and long crack with the transition between being environment dependent.

4 Principle

To measure the evolution of the small crack size with time at high resolution it is essential that the

measurement probes or observational instruments are located as close as possible to the crack

generation site. For that reason, a crack precursor is introduced in a controlled way and to a defined

depth, within the constraints of the precursor generation method. There are different techniques for

introducing crack precursors, including controlled corrosion pitting, mechanical notching, focus ion

beam (FIB) milling, laser ablation and electric discharge machining. Very small notches may be desirable

to locate the crack initiation site to a particular feature of the microstructure and here techniques such

as FIB milling or laser ablation might be preferred.

NOTE Each of these techniques will affect the local microstructure and mechanical properties surrounding

the precursor.

For many service applications, corrosion pitting is a precursor to cracking and for those applications

accelerated pitting of the specimen is the preferred approach, particularly when investigating the

pit-to-crack transition and in characterizing the impact of the precursor on the early stages of crack

development. A fundamental challenge is to define the mechanical driving force for the crack in the

presence of a precursor when the crack is physically small or small compared to the microstructure.

5 Specimen type and preparation

5.1 The specimen design shall ensure that cracking occurs only at the crack precursor and that the

mechanical driving force can be readily defined. A flat tensile specimen is an example of a suitable

specimen type, see Figure 1. However, the dimensions of the specimen are not fixed and these can be

modified to accommodate, for example, a larger crack precursor. The specimen may be gripped in the

shoulder hydraulically or loaded through pin holes. A key requirement is to ensure that the radius of

the fillet region is sufficiently large that the stress concentration does not lead to cracking in that region.

Similarly, in using loading pins, the shoulder dimensions should be such as to reduce the likelihood of

cracking at the holes. Deburring of specimen edges by light manual grinding with fine grinding paper is

advisable to minimize crack initiation at the edge.

Dimensions in millimetre

Figure 1 — Example of flat tensile specimen

5.2 The growth rate of cracks developed from small precursors will be particularly sensitive to the

method of surface preparation. The method adopted shall reflect the intended service application, which

may include as-processed, machined and ground, peened, or shall conform to a relevant test standard

2 © ISO 2018 – All rights reserved

for environment assisted cracking from plain surfaces. However, the rougher the surface the more

challenging it can be to detect the early stages of crack development by optical methods. Prior to testing,

a reference specimen should be examined to characterize near-surface gradients in microstructure

(using for example electron backscatter diffraction), hardness and residual stress.

NOTE Grinding of some metals, such as austenitic stainless steels, can lead to generation of a nano-

crystalline layer (the thickness of which will depend on the grit size and coolant, if used) and to significant near-

surface work-hardening.

5.3 The specimen shall be degreased with an appropriate solvent following surface preparation.

6 Crack precursor generation

6.1 Corrosion pits

6.1.1 The method of accelerated pit generation should be chosen such that a reasonably repeatable

pit size can be generated with the pit geometry conforming as close as possible to that observed under

natural corrosion conditions for the intended application. Methods adopted include partial coating of

the specimen, and variations of the droplet technique. The technique adopted will depend on the metal-

environment system.

6.1.2 For the coating method, a well-defined circular area of the specimen is left uncoated to limit the

pit mouth diameter. Commonly, the specimen is then immersed in an aggressive environment appropriate

to the metal for a period sufficient to generate a pit of the desired depth. Alternatively, an anodic current

may be applied to the specimen (usually under galvanostatic control as that allows calculation of the

volume of metal dissolved; from Faraday’s Law). If the natural pit microtopography is important to the

crack nucleating location care should be taken in selection of exposure time, solution and anodic current

application to allow for a reasonably representative morphology to develop. In that context, a possible

limitation of the technique is that undercut of the coating can occur and the pit geometry may not then

be representative of a natural pit.

6.1.3 A related approach is to expose an uncoated specimen to an aggressive solution via a droplet fed

from a small diameter capillary and allow the specimen to corrode. Such an approach has proven useful

for developing pits in carbon steel and is exemplified in Figure 2. The method can be combined with

anodic polarization of the specimen.

Key

1 auxiliary electrode 4 test solution reservoir

2 reference electrode 5 capillary tip

3 capillary tip 6 test sample

NOTE Inset: metal-electrolyte-capillary interface.

[1]

Figure 2 — Microcapillary cell for developing pit precursor as used, for example, by Akid et al.

6.1.4 For corrosion resistant alloys, a similar type of droplet technique has been successful in terms of

controlling pit size and geometry and involves applying a constant anodic current to the metal exposed

to the droplet. The set-up for the latter is illustrated in Figure 3. When an anodic current greater than

the passive current is applied to the electrode, the potential of the electrode will move in a positive

direction until it reaches the pitting potential. A pit will initiate at the pitting potential and, as a result,

the potential will drop rapidly to below the pitting potential, preventing additional pits from forming.

Careful consideration is required in selection of the polarization current: if the applied current is too

small, a pit may not initiate or the initiated pit can arrest as the pit area increases; if the applied current

is too large, multiple pits can form and patchy corrosion can occur. Once the polarization current has

been optimized, the desired depth of pit is achieved by controlling the polarization time. The virtue of the

applied constant current method is that the method tends to give pit geometries that are macroscopically

similar to those in service. Pitting is carried out usually with the aggressive anion similar to that in

service. The depth of pitting can usually be controlled to a repeatability of about 10 % by a combination

of applied current, solution conductivity and exposure time. However, the exposure conditions need to

be explored for each metal-environment system in order to optimize the methodology and ensure that

the artificially generated pit has the key features of real pits.

4 © ISO 2018 – All rights reserved

Key

1 specimen

2 cell for minimizing droplet evaluation

3 counter electrode (0,1 mm diameter Pt wire)

4 droplet (0,5 mm diameter)

Figure 3 — Droplet method of generating corrosion pit precursors using applied constant

anodic current

EXAMPLE As an example of the galvanostatic droplet in relation to Figure 3, for a 12Cr martensitic stainless

steel the volume of the droplet was 2 ml and the surface diameter of the droplet was less than 2 mm. The applied

current was 20 μA and the sodium chloride concentration was 0,1 M. Polarization under these conditions for

300 s and 7 200 s generated pits with depths of 50 μm and 150 μm, respectively, both with a variation in depth

of less than 10 % of the target value. The pits generated by this method give the truncated spheroidal geometry

typical of pitting in stainless steel with a surface diameter approximately the same as the pit depth.

6.1.5 Pits generated by the different methodologies can become non-propagating in subsequent

environmentally assisted crack growth testing, but this depends on the metal and alloy combination.

Should pit growth occur during the test the increased cross-sectional area of the pit could impinge on the

reliability of crack monitoring methods based on electrical resistance. The influence will be constrained

predominately to crack depths smaller than the pit depth. When the crack depth is greater than the pit

depth the effect should be minimal since the cross-sectional area is then determined only by the crack,

provided that the crack growth rate continues to exceed the pit growth rate.

6.2 Mechanical notching

The most common approach to mechanical notching for small crack growth rate measurement is to drill

a small hole to a specified depth. It is important to recognize that the method inherently introduces

mechanical damage into the material that will influence the very early stages of crack development.

Deburring the hole after drilling or reaming is essential since the burr can contain tiny cracks. Great

care should be taken to retain the profile of the edge of the hole without any rounding-off, and to achieve

a consistent finish within the hole by maintaining the sharpness of the tool and its feed rate and speed,

but paying particular attention to maintaining tool condition.

6.3 FIB milling

FIB machining is typically undertaken with a gallium ion beam and simply erodes away the metal to the

specified depth. The virtue is being able to generate very small notches (depths up to 20 µm) in specific

locations relative to the microstructure. The trench created in this manner should preferentially be

orientated perpendicular to the stress axis unless specifically examining the effect of defect orientation.

NOTE 1 In some alloys, large inclusions can be present and these can be the site of crack initiation rather than

the FIB notch.

NOTE 2 FIB with gallium ion beam will lead to some gallium ion implantation that could conceivably affect the

early stages of corrosion from the notch region. Also, for stainless steels some local phase transformation has

been observed.

6.4 Laser ablation

Laser ablation using nanosecond pulses can be used to generate pits/notches of 20 µm to 50 µm in depth,

but with a small heat affected zone of a few micrometres. The heat affected zone can be eliminated using

femtosecond laser beams with ultrashort laser pulses of high energy density. Since the pulse duration is

extremely short no heat affected zone is formed at the edge of the ablation zone. A notch depth of about

50 µm is typical. Pit/notch mouth opening is of the order of 100 µm for these methods.

6.5 Electric discharge machining

Electric discharge machining with fine wires (e.g. 0,2 mm diameter) can be used to generate small holes

or notches, but inevitably the microstructure and mechanical properties of the material immediately

adjacent to the hole/notch are modified. Copper deposition can occur from the brass wire often used,

and some hydrogen uptake can occur. Hydrogen can be removed at elevated temperature with the choice

of temperature chosen carefully to optimize the rate of removal without inducing microstructural

change. Retention of deposited copper could induce a local galvanic effect.

7 Crack-size monitoring

7.1 Optical

7.1.1 For high resolution optical measurement of surface crack length, a combination of optical

microscope and camera (photomicroscopy) is commonly adopted, as illustrated in Figure 4.

A high resolution digital camera with a fixed mirror to reduce vibration while capturing images is

recommended. The camera is connected to an optical microscope with a long stand-off distance

lens. The combination results in a theoretical resolution of about 0,07 µm per pixel with a lens of

magnification 20 × , or 0,14 µm per pixel with a lens of magnification 10 × . However, the real spatial

resolution would be about 0,3 μm, which is at the optical diffraction limit. The camera can be controlled

with a signal from the testing machine control system and for low frequency loading synchronized with

the fatigue load waveform to enable the image to be taken automatically at the maximum and minimum

load during fatigue tests. However, at high frequency the vibration will limit optical resolution. Suitable

fixings and an X, Y, Z stage can be used to move the camera into the optimum position and allow easy

focusing and changing of the field of view.

6 © ISO 2018 – All rights reserved

Key

1 test cell 4 crack

2 microscope 5 probe

3 camera 6 pit

Figure 4 — Example of optical surface crack monitoring system showing also the probes on

either side of the pit for monitoring potential drop

7.1.2 The inherent limitation of optical techniques arises when significant corrosion occurs on the

sample surface, thus, the technique is often constrained to corrosion resistant alloys or testing in air.

However, testing in solution can be limited even for corrosion resistant alloys. Corrosion product effluent

from the crack itself could eventually obscure small cracks and make the optical method redundant.

Hence, it is primarily useful in the early stages of crack development to link with electrical resistant

methods or for reference tests in air.

NOTE The same limitation of obscuration of the surface can limit application of techniques such as digital

image correlation to detect the onset of surface cracking.

7.2 Electrical resistance techniques

7.2.1 The general use of direct current (DC) and alternating current (AC) potential drop (PD)

methods for crack size measurement and possible sources of error are described in ISO 11782-2, with

supplementary information included in Annex A. For small crack measurement, both techniques can

be applied, although for long-term testing, the DC potential drop (DCPD) method tends to be the more

stable; also, much greater care needs to be taken with the AC method to avoid perturbation of leads

and extraneous sources of noise. The use of reversing DCPD reduces noise and removes thermoelectric

effects, and modern instruments give very stable measurements. For AC potential drop (ACPD), the

critical requirement is to reduce AC pick up (voltages induced in the signal) from the current supply

leads. In the case of the DCPD technique, the potential drop reflects the cross-sectional area of the defect.

For the ACPD technique, the current flows through a thin layer below the surface of the crack (skin effect)

and therefore “sees” a smaller effective cross-section. At low frequency it tends to the DCPD case, but

at high frequency the depth of material round the crack that is sampled is smaller and there is greater

sensitivity to crack size. However, for probes placed near the defect the advantage of the ACPD skin effect

is minimal. In principle, multiple probes on either side of a crack mounted parallel to the crack direction

can, with analysis, give more insight into crack shape, with the centre pair primarily reflecting the depth

of the crack, while the side pairs reflect crack symmetry and growth along the surface.

The primary issue is to ensure that the potential measurement probes are located as close to the crack

precursor as possible (see, for example, Figure 5) without interfering with crack development in any

way. In that context, the use of very fine wire (0,1 mm), such as platinum wire, spot-welded on either side

of the crack precursor, is recommended. Insulating the electric wires from solution is recommended

though it could be less necessary for corrosion resistant alloys in some environments as the surface

area of the wire (which acts as the cathode) will be relatively small. However, if there is a possibility

of localized attack at the joint this could undermine the spot welding. In this case, the platinum wire

should be shielded from the environment. This can be achieved, for example, by insulating the wires

with 0,4 mm polyetheretherketone (PEEK) tube and sealing with a stop-off lacquer or special heat

resistant epoxy (with care to avoid spreading on to defect); the epoxy can also help to secure a stable

support under fatigue loading. When working with alloys such as aluminium, copper wires may be

preferred to platinum; however, joint damage size shall be accounted for, otherwise it could act as a

nucleating feature rather than the intended defect.

NOTE The corrosion pit is not visible at this magnification, instead see Figure 4. The current leads are

commonly attached at the ends of the specimen. In high resolution potential drop measurement there can be

some sensitivity to the change in resistance due to the increase of plastic zone size with stress intensity factor.

Figure 5 — Example of test specimen showing attachment of DC potential drop probes (with

PEEK insulation) on either side of corrosion pit

7.2.2 Shorting of the current across the crack walls can occur in some applications

...

INTERNATIONAL ISO

STANDARD 21153

First edition

2018-11

Corrosion of metals and alloys —

Measurement of environmentally

assisted small crack growth rate

Corrosion des métaux et alliages — Mesurage de la vitesse de

propagation des petites fissures assistée par l'environnement

Reference number

©

ISO 2018

© ISO 2018

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Fax: +41 22 749 09 47

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2018 – All rights reserved

Contents Page

Foreword .iv

Introduction .v

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Principle . 2

5 Specimen type and preparation . 2

6 Crack precursor generation . 3

6.1 Corrosion pits . 3

6.2 Mechanical notching . 5

6.3 FIB milling . 5

6.4 Laser ablation . 6

6.5 Electric discharge machining . 6

7 Crack-size monitoring . 6

7.1 Optical . 6

7.2 Electrical resistance techniques . . 7

7.3 Calibration of crack measurement method . 9

8 Precracking . 9

9 Test apparatus .10

10 Environmental considerations .10

11 Test procedure .10

12 Data analysis .11

12.1 Estimating the crack depth .11

12.1.1 General.11

12.1.2 Surface breaking crack with depth at least that of the precursor .12

12.1.3 Surface breaking crack with depth less than that of the precursor .12

12.1.4 Crack emerging at base of precursor but not surface-breaking .13

12.2 Calculating the small crack growth rate .13

13 Mechanical driving force .14

14 Test report .15

Annex A (informative) Potential drop technique for crack monitoring .17

Bibliography .18

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO’s adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see www .iso

.org/iso/foreword .html.

This document was prepared by Technical Committee ISO/TC 156, Corrosion of metals and alloys.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www .iso .org/members .html.

iv © ISO 2018 – All rights reserved

Introduction

A core requirement for life prediction of structures and components for which environmentally assisted

cracking is a potential failure mechanism is establishing a reliable methodology for quantifying the

rate of damage development through the different stages of its evolution. For long cracks, standards

for measuring environment assisted crack growth rates are well established, there are extensive data

for key industrial sectors and there is a degree of confidence in their engineering application, the latter

coupled with advanced monitoring and non-destructive inspection techniques. In service, cracks

initiate predominantly at the surface (at corrosion pits, inclusions, physical defects) and the early

development of those small cracks could represent a significant fraction of the life of a component.

NOTE There are exceptions to cracks initiating at the surface in relation to fatigue crack initiation at sub-

surface inclusions or in hydrogen generating environments including hydrogen induced cracking at internal voids.

However, there have been no standards for environmental-assisted small crack growth that guide the

measurement process; simply recognition that the growth rate can be different from the crack growth

for long cracks, that the rate will be sensitive to the local electrochemistry, near-surface gradients in

microstructure, mechanical properties and residual stress, as well as loading conditions.

INTERNATIONAL STANDARD ISO 21153:2018(E)

Corrosion of metals and alloys — Measurement of

environmentally assisted small crack growth rate

1 Scope

This document specifies a method for determining the growth rate of small surface cracks in an

aqueous environment (including atmospheric exposure) based on measurement of the change in size of

the crack with exposure time.

The methodology can be applied to stress corrosion and corrosion fatigue crack propagation.

It also describes the varied methodologies for the generation of crack precursors including accelerated

generation of single pits.

Industries for whom this document is relevant include power generation (including nuclear), oil and

gas, aerospace and automotive.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 7539-1, Corrosion of metals and alloys — Stress corrosion testing — Part 1: General guidance on testing

procedures

ISO 7539-6, Corrosion of metals and alloys — Stress corrosion testing — Part 6: Preparation and use of

pre-cracked specimens for tests under constant load or constant displacement

ISO 8044, Corrosion of metals and alloys — Basic terms and definitions

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 7539-1, ISO 7539-6, ISO 8044

and the following apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https: //www .iso .org/obp

— IEC Electropedia: available at http: //www .electropedia .org/

3.1

small crack

crack that is initially small in three dimensions (in particular, both length and depth) in comparison to

a relevant microstructural scale, continuum mechanics scale or physical size scale

Note 1 to entry: The crack can also be defined as small in terms of differences in crack-tip electrochemistry

between a small and long crack with the transition between being environment dependent.

3.2

short crack

though-thickness crack in a fracture mechanics specimen that is initially small in two dimensions but

long in one (through thickness)

Note 1 to entry: The crack can also be defined as short in terms of differences in crack-tip electrochemistry

between a short and long crack with the transition between being environment dependent.

4 Principle

To measure the evolution of the small crack size with time at high resolution it is essential that the

measurement probes or observational instruments are located as close as possible to the crack

generation site. For that reason, a crack precursor is introduced in a controlled way and to a defined

depth, within the constraints of the precursor generation method. There are different techniques for

introducing crack precursors, including controlled corrosion pitting, mechanical notching, focus ion

beam (FIB) milling, laser ablation and electric discharge machining. Very small notches may be desirable

to locate the crack initiation site to a particular feature of the microstructure and here techniques such

as FIB milling or laser ablation might be preferred.

NOTE Each of these techniques will affect the local microstructure and mechanical properties surrounding

the precursor.

For many service applications, corrosion pitting is a precursor to cracking and for those applications

accelerated pitting of the specimen is the preferred approach, particularly when investigating the

pit-to-crack transition and in characterizing the impact of the precursor on the early stages of crack

development. A fundamental challenge is to define the mechanical driving force for the crack in the

presence of a precursor when the crack is physically small or small compared to the microstructure.

5 Specimen type and preparation

5.1 The specimen design shall ensure that cracking occurs only at the crack precursor and that the

mechanical driving force can be readily defined. A flat tensile specimen is an example of a suitable

specimen type, see Figure 1. However, the dimensions of the specimen are not fixed and these can be

modified to accommodate, for example, a larger crack precursor. The specimen may be gripped in the

shoulder hydraulically or loaded through pin holes. A key requirement is to ensure that the radius of

the fillet region is sufficiently large that the stress concentration does not lead to cracking in that region.

Similarly, in using loading pins, the shoulder dimensions should be such as to reduce the likelihood of

cracking at the holes. Deburring of specimen edges by light manual grinding with fine grinding paper is

advisable to minimize crack initiation at the edge.

Dimensions in millimetre

Figure 1 — Example of flat tensile specimen

5.2 The growth rate of cracks developed from small precursors will be particularly sensitive to the

method of surface preparation. The method adopted shall reflect the intended service application, which

may include as-processed, machined and ground, peened, or shall conform to a relevant test standard

2 © ISO 2018 – All rights reserved

for environment assisted cracking from plain surfaces. However, the rougher the surface the more

challenging it can be to detect the early stages of crack development by optical methods. Prior to testing,

a reference specimen should be examined to characterize near-surface gradients in microstructure

(using for example electron backscatter diffraction), hardness and residual stress.

NOTE Grinding of some metals, such as austenitic stainless steels, can lead to generation of a nano-

crystalline layer (the thickness of which will depend on the grit size and coolant, if used) and to significant near-

surface work-hardening.

5.3 The specimen shall be degreased with an appropriate solvent following surface preparation.

6 Crack precursor generation

6.1 Corrosion pits

6.1.1 The method of accelerated pit generation should be chosen such that a reasonably repeatable

pit size can be generated with the pit geometry conforming as close as possible to that observed under

natural corrosion conditions for the intended application. Methods adopted include partial coating of

the specimen, and variations of the droplet technique. The technique adopted will depend on the metal-

environment system.

6.1.2 For the coating method, a well-defined circular area of the specimen is left uncoated to limit the

pit mouth diameter. Commonly, the specimen is then immersed in an aggressive environment appropriate

to the metal for a period sufficient to generate a pit of the desired depth. Alternatively, an anodic current

may be applied to the specimen (usually under galvanostatic control as that allows calculation of the

volume of metal dissolved; from Faraday’s Law). If the natural pit microtopography is important to the

crack nucleating location care should be taken in selection of exposure time, solution and anodic current

application to allow for a reasonably representative morphology to develop. In that context, a possible

limitation of the technique is that undercut of the coating can occur and the pit geometry may not then

be representative of a natural pit.

6.1.3 A related approach is to expose an uncoated specimen to an aggressive solution via a droplet fed

from a small diameter capillary and allow the specimen to corrode. Such an approach has proven useful

for developing pits in carbon steel and is exemplified in Figure 2. The method can be combined with

anodic polarization of the specimen.

Key

1 auxiliary electrode 4 test solution reservoir

2 reference electrode 5 capillary tip

3 capillary tip 6 test sample

NOTE Inset: metal-electrolyte-capillary interface.

[1]

Figure 2 — Microcapillary cell for developing pit precursor as used, for example, by Akid et al.

6.1.4 For corrosion resistant alloys, a similar type of droplet technique has been successful in terms of

controlling pit size and geometry and involves applying a constant anodic current to the metal exposed

to the droplet. The set-up for the latter is illustrated in Figure 3. When an anodic current greater than

the passive current is applied to the electrode, the potential of the electrode will move in a positive

direction until it reaches the pitting potential. A pit will initiate at the pitting potential and, as a result,

the potential will drop rapidly to below the pitting potential, preventing additional pits from forming.

Careful consideration is required in selection of the polarization current: if the applied current is too

small, a pit may not initiate or the initiated pit can arrest as the pit area increases; if the applied current

is too large, multiple pits can form and patchy corrosion can occur. Once the polarization current has

been optimized, the desired depth of pit is achieved by controlling the polarization time. The virtue of the

applied constant current method is that the method tends to give pit geometries that are macroscopically

similar to those in service. Pitting is carried out usually with the aggressive anion similar to that in

service. The depth of pitting can usually be controlled to a repeatability of about 10 % by a combination

of applied current, solution conductivity and exposure time. However, the exposure conditions need to

be explored for each metal-environment system in order to optimize the methodology and ensure that

the artificially generated pit has the key features of real pits.

4 © ISO 2018 – All rights reserved

Key

1 specimen

2 cell for minimizing droplet evaluation

3 counter electrode (0,1 mm diameter Pt wire)

4 droplet (0,5 mm diameter)

Figure 3 — Droplet method of generating corrosion pit precursors using applied constant

anodic current

EXAMPLE As an example of the galvanostatic droplet in relation to Figure 3, for a 12Cr martensitic stainless

steel the volume of the droplet was 2 ml and the surface diameter of the droplet was less than 2 mm. The applied

current was 20 μA and the sodium chloride concentration was 0,1 M. Polarization under these conditions for

300 s and 7 200 s generated pits with depths of 50 μm and 150 μm, respectively, both with a variation in depth

of less than 10 % of the target value. The pits generated by this method give the truncated spheroidal geometry

typical of pitting in stainless steel with a surface diameter approximately the same as the pit depth.

6.1.5 Pits generated by the different methodologies can become non-propagating in subsequent

environmentally assisted crack growth testing, but this depends on the metal and alloy combination.

Should pit growth occur during the test the increased cross-sectional area of the pit could impinge on the

reliability of crack monitoring methods based on electrical resistance. The influence will be constrained

predominately to crack depths smaller than the pit depth. When the crack depth is greater than the pit

depth the effect should be minimal since the cross-sectional area is then determined only by the crack,

provided that the crack growth rate continues to exceed the pit growth rate.

6.2 Mechanical notching

The most common approach to mechanical notching for small crack growth rate measurement is to drill

a small hole to a specified depth. It is important to recognize that the method inherently introduces

mechanical damage into the material that will influence the very early stages of crack development.

Deburring the hole after drilling or reaming is essential since the burr can contain tiny cracks. Great

care should be taken to retain the profile of the edge of the hole without any rounding-off, and to achieve

a consistent finish within the hole by maintaining the sharpness of the tool and its feed rate and speed,

but paying particular attention to maintaining tool condition.

6.3 FIB milling

FIB machining is typically undertaken with a gallium ion beam and simply erodes away the metal to the

specified depth. The virtue is being able to generate very small notches (depths up to 20 µm) in specific

locations relative to the microstructure. The trench created in this manner should preferentially be

orientated perpendicular to the stress axis unless specifically examining the effect of defect orientation.

NOTE 1 In some alloys, large inclusions can be present and these can be the site of crack initiation rather than

the FIB notch.

NOTE 2 FIB with gallium ion beam will lead to some gallium ion implantation that could conceivably affect the

early stages of corrosion from the notch region. Also, for stainless steels some local phase transformation has

been observed.

6.4 Laser ablation

Laser ablation using nanosecond pulses can be used to generate pits/notches of 20 µm to 50 µm in depth,

but with a small heat affected zone of a few micrometres. The heat affected zone can be eliminated using

femtosecond laser beams with ultrashort laser pulses of high energy density. Since the pulse duration is

extremely short no heat affected zone is formed at the edge of the ablation zone. A notch depth of about

50 µm is typical. Pit/notch mouth opening is of the order of 100 µm for these methods.

6.5 Electric discharge machining

Electric discharge machining with fine wires (e.g. 0,2 mm diameter) can be used to generate small holes

or notches, but inevitably the microstructure and mechanical properties of the material immediately

adjacent to the hole/notch are modified. Copper deposition can occur from the brass wire often used,

and some hydrogen uptake can occur. Hydrogen can be removed at elevated temperature with the choice

of temperature chosen carefully to optimize the rate of removal without inducing microstructural

change. Retention of deposited copper could induce a local galvanic effect.

7 Crack-size monitoring

7.1 Optical

7.1.1 For high resolution optical measurement of surface crack length, a combination of optical

microscope and camera (photomicroscopy) is commonly adopted, as illustrated in Figure 4.

A high resolution digital camera with a fixed mirror to reduce vibration while capturing images is

recommended. The camera is connected to an optical microscope with a long stand-off distance

lens. The combination results in a theoretical resolution of about 0,07 µm per pixel with a lens of

magnification 20 × , or 0,14 µm per pixel with a lens of magnification 10 × . However, the real spatial

resolution would be about 0,3 μm, which is at the optical diffraction limit. The camera can be controlled

with a signal from the testing machine control system and for low frequency loading synchronized with

the fatigue load waveform to enable the image to be taken automatically at the maximum and minimum

load during fatigue tests. However, at high frequency the vibration will limit optical resolution. Suitable

fixings and an X, Y, Z stage can be used to move the camera into the optimum position and allow easy

focusing and changing of the field of view.

6 © ISO 2018 – All rights reserved

Key

1 test cell 4 crack

2 microscope 5 probe

3 camera 6 pit

Figure 4 — Example of optical surface crack monitoring system showing also the probes on

either side of the pit for monitoring potential drop

7.1.2 The inherent limitation of optical techniques arises when significant corrosion occurs on the

sample surface, thus, the technique is often constrained to corrosion resistant alloys or testing in air.

However, testing in solution can be limited even for corrosion resistant alloys. Corrosion product effluent

from the crack itself could eventually obscure small cracks and make the optical method redundant.

Hence, it is primarily useful in the early stages of crack development to link with electrical resistant

methods or for reference tests in air.

NOTE The same limitation of obscuration of the surface can limit application of techniques such as digital

image correlation to detect the onset of surface cracking.

7.2 Electrical resistance techniques

7.2.1 The general use of direct current (DC) and alternating current (AC) potential drop (PD)

methods for crack size measurement and possible sources of error are described in ISO 11782-2, with

supplementary information included in Annex A. For small crack measurement, both techniques can

be applied, although for long-term testing, the DC potential drop (DCPD) method tends to be the more

stable; also, much greater care needs to be taken with the AC method to avoid perturbation of leads

and extraneous sources of noise. The use of reversing DCPD reduces noise and removes thermoelectric

effects, and modern instruments give very stable measurements. For AC potential drop (ACPD), the

critical requirement is to reduce AC pick up (voltages induced in the signal) from the current supply

leads. In the case of the DCPD technique, the potential drop reflects the cross-sectional area of the defect.

For the ACPD technique, the current flows through a thin layer below the surface of the crack (skin effect)

and therefore “sees” a smaller effective cross-section. At low frequency it tends to the DCPD case, but

at high frequency the depth of material round the crack that is sampled is smaller and there is greater

sensitivity to crack size. However, for probes placed near the defect the advantage of the ACPD skin effect

is minimal. In principle, multiple probes on either side of a crack mounted parallel to the crack direction

can, with analysis, give more insight into crack shape, with the centre pair primarily reflecting the depth

of the crack, while the side pairs reflect crack symmetry and growth along the surface.

The primary issue is to ensure that the potential measurement probes are located as close to the crack

precursor as possible (see, for example, Figure 5) without interfering with crack development in any

way. In that context, the use of very fine wire (0,1 mm), such as platinum wire, spot-welded on either side

of the crack precursor, is recommended. Insulating the electric wires from solution is recommended

though it could be less necessary for corrosion resistant alloys in some environments as the surface

area of the wire (which acts as the cathode) will be relatively small. However, if there is a possibility

of localized attack at the joint this could undermine the spot welding. In this case, the platinum wire

should be shielded from the environment. This can be achieved, for example, by insulating the wires

with 0,4 mm polyetheretherketone (PEEK) tube and sealing with a stop-off lacquer or special heat

resistant epoxy (with care to avoid spreading on to defect); the epoxy can also help to secure a stable

support under fatigue loading. When working with alloys such as aluminium, copper wires may be

preferred to platinum; however, joint damage size shall be accounted for, otherwise it could act as a

nucleating feature rather than the intended defect.

NOTE The corrosion pit is not visible at this magnification, instead see Figure 4. The current leads are

commonly attached at the ends of the specimen. In high resolution potential drop measurement there can be

some sensitivity to the change in resistance due to the increase of plastic zone size with stress intensity factor.

Figure 5 — Example of test specimen showing attachment of DC potential drop probes (with

PEEK insulation) on either side of corrosion pit

7.2.2 Shorting of the current across the crack walls can occur in some applications

...

NORME ISO

INTERNATIONALE 21153

Première édition

2018-11

Corrosion des métaux et alliages —

Mesurage de la vitesse de propagation

des petites fissures assistée par

l'environnement

Corrosion of metals and alloys — Measurement of environmentally

assisted small crack growth rate

Numéro de référence

©

ISO 2018

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2018

Tous droits réservés. Sauf prescription différente ou nécessité dans le contexte de sa mise en œuvre, aucune partie de cette

publication ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique,

y compris la photocopie, ou la diffusion sur l’internet ou sur un intranet, sans autorisation écrite préalable. Une autorisation peut

être demandée à l’ISO à l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Genève

Tél.: +41 22 749 01 11

Fax: +41 22 749 09 47

E-mail: copyright@iso.org

Web: www.iso.org

Publié en Suisse

ii © ISO 2018 – Tous droits réservés

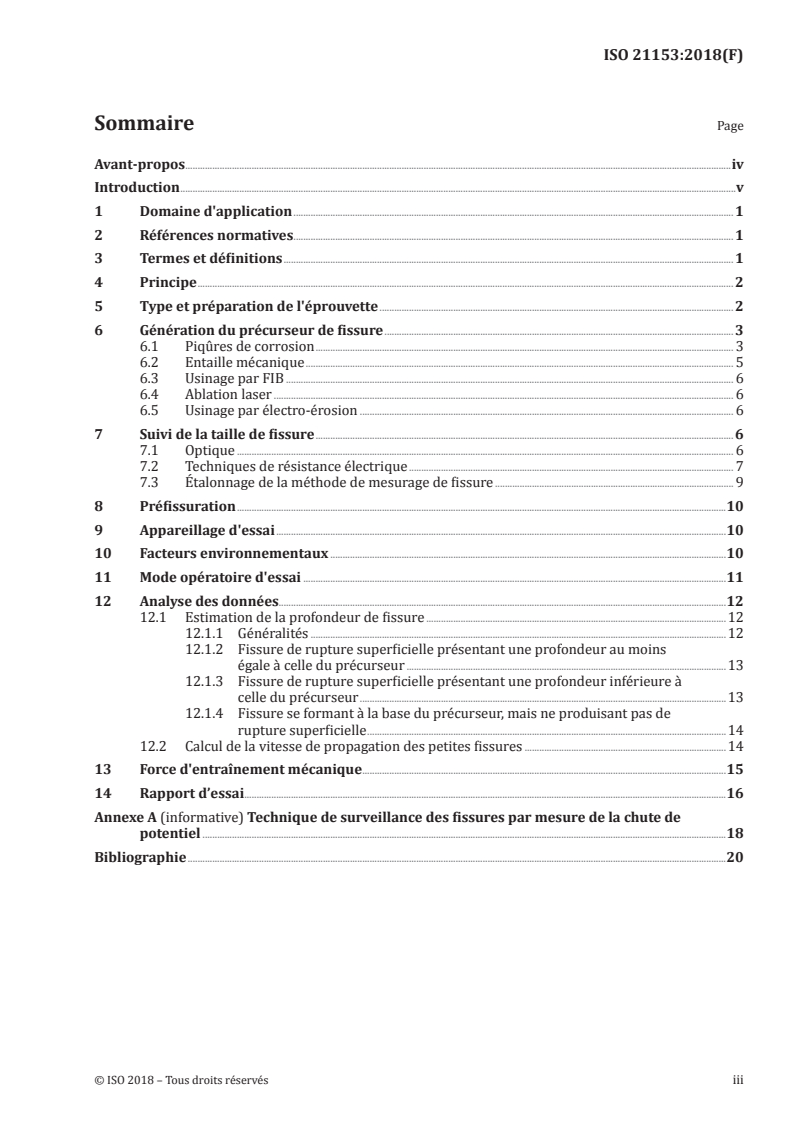

Sommaire Page

Avant-propos .iv

Introduction .v

1 Domaine d'application . 1

2 Références normatives . 1

3 Termes et définitions . 1

4 Principe . 2

5 Type et préparation de l'éprouvette . 2

6 Génération du précurseur de fissure . 3

6.1 Piqûres de corrosion . 3

6.2 Entaille mécanique . 5

6.3 Usinage par FIB . 6

6.4 Ablation laser . 6

6.5 Usinage par électro-érosion . 6

7 Suivi de la taille de fissure . 6

7.1 Optique . 6

7.2 Techniques de résistance électrique . 7

7.3 Étalonnage de la méthode de mesurage de fissure . 9

8 Préfissuration .10

9 Appareillage d'essai .10

10 Facteurs environnementaux .10

11 Mode opératoire d'essai .11

12 Analyse des données.12

12.1 Estimation de la profondeur de fissure .12

12.1.1 Généralités .12

12.1.2 Fissure de rupture superficielle présentant une profondeur au moins

égale à celle du précurseur .13

12.1.3 Fissure de rupture superficielle présentant une profondeur inférieure à

celle du précurseur .13

12.1.4 Fissure se formant à la base du précurseur, mais ne produisant pas de

rupture superficielle .14

12.2 Calcul de la vitesse de propagation des petites fissures .14

13 Force d'entraînement mécanique .15

14 Rapport d’essai .16

Annexe A (informative) Technique de surveillance des fissures par mesure de la chute de

potentiel .18

Bibliographie .20

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est

en général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l'ISO participent également aux travaux.

L'ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www

.iso .org/directives).

L'attention est attirée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l'élaboration du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations de

brevets reçues par l'ISO (voir www .iso .org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l'ISO liés à l'évaluation de la conformité, ou pour toute information au sujet de l'adhésion

de l'ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir le lien suivant: www .iso .org/iso/fr/avant -propos.

Le présent document a été élaboré par le comité technique ISO/TC 156, Corrosion des métaux et alliages.

Il convient que l’utilisateur adresse tout retour d’information ou toute question concernant le présent

document à l’organisme national de normalisation de son pays. Une liste exhaustive desdits organismes

se trouve à l’adresse www .iso .org/fr/members .html.

iv © ISO 2018 – Tous droits réservés

Introduction

Lorsque l'on souhaite estimer la durée de vie de structures et de composants pour lesquels la fissuration

assistée par l'environnement représente un mécanisme de défaillance potentiel, il est essentiel d'établir

une méthodologie fiable en vue de quantifier la vitesse de développement du dommage aux différents

stades de son évolution. En ce qui concerne les fissures longues, il existe des normes reconnues pour

le mesurage des vitesses de propagation des fissures assistée par l'environnement et l'on dispose

de données approfondies pour des secteurs industriels majeurs; il y a, en outre, un certain degré de

confiance quant à leur application technique, cette dernière étant couplée à des procédés élaborés

de surveillance et d'inspection non destructive. En service, les fissures s’amorcent généralement à la

surface (sur des piqûres de corrosion, des inclusions ou des défauts physiques), et du développement de

ces petites fissures à leur stade initial pourrait dépendre une part significative de la durée de vie d'un

composant.

NOTE Il existe des exceptions à l'amorçage de fissuration en surface, liées à l'amorçage de fissures de fatigue

au niveau d'inclusions sous la surface ou dans des environnements générant de l'hydrogène où se produit une

fissuration induite par l'hydrogène au niveau de vides internes.

Cependant, il n'existe pas de norme consacrée à la vitesse de propagation assistée par l'environnement

des petites fissures qui permettrait d'encadrer le processus de mesurage; on reconnaît simplement que

leur vitesse de propagation peut être différente de celle des fissures longues et que cette vitesse dépend

des conditions électrochimiques locales, des gradients dans la microstructure proche de la surface, des

propriétés mécaniques et des contraintes résiduelles, ainsi que des conditions de charge.

NORME INTERNATIONALE ISO 21153:2018(F)

Corrosion des métaux et alliages — Mesurage de la

vitesse de propagation des petites fissures assistée par

l'environnement

1 Domaine d'application

Le présent document spécifie une méthode de détermination de la vitesse de propagation de petites

fissures superficielles en environnement aqueux (y compris en exposition atmosphérique) s'appuyant

sur le mesurage de l'évolution de la taille de fissure en fonction de la durée d'exposition.

Cette méthode peut s'appliquer à la propagation des fissures de corrosion sous contrainte et de fatigue-

corrosion.

Ce document décrit également les diverses méthodes visant à générer des précurseurs de fissure, y

compris la génération accélérée de piqûres uniques.

Les secteurs concernés par le présent document sont, entre autres: la production électrique (y compris

nucléaire), le pétrole et le gaz, l'aérospatiale et l'automobile.

2 Références normatives

Les documents suivants sont cités dans le texte de sorte qu’ils constituent, pour tout ou partie de leur

contenu, des exigences du présent document. Pour les références datées, seule l’édition citée s’applique.

Pour les références non datées, la dernière édition du document de référence s'applique (y compris les

éventuels amendements).

ISO 7539-1, Corrosion des métaux et alliages — Essais de corrosion sous contrainte — Partie 1: Lignes

directrices générales relatives aux méthodes d'essai

ISO 7539-6, Corrosion des métaux et alliages — Essais de corrosion sous contrainte — Partie 6: Préparation

et utilisation des éprouvettes préfissurées pour essais sous charge constante ou sous déplacement constant

ISO 8044, Corrosion des métaux et alliages — Termes principaux et définitions

3 Termes et définitions

Pour les besoins du présent document, les termes et les définitions de l'ISO 7539-1, l'ISO 7539-6 et

l'ISO 8044, ainsi que les suivants, s'appliquent.

L’ISO et l’IEC tiennent à jour des bases de données terminologiques destinées à être utilisées en

normalisation, consultables aux adresses suivantes:

— ISO Online browsing platform: disponible à l’adresse https: //www .iso .org/obp

— IEC Electropedia: disponible à l’adresse http: //www .electropedia .org/

3.1

petite fissure

fissure initialement petite dans ses trois dimensions (notamment la longueur et la profondeur) par

rapport aux échelles de microstructure, de mécanique des milieux continus ou de dimension physique

appropriées

Note 1 à l'article: La fissure peut également être définie comme «petite» en s'appuyant sur les différences

électrochimiques en pointe de fissure qui existent entre une petite fissure et une fissure longue, la transition

entre ces deux états étant dépendante de l'environnement.

3.2

fissure courte

fissure épaisse dans une éprouvette de mécanique de rupture, initialement petite dans deux dimensions,

mais longue dans une (à savoir l'épaisseur)

Note 1 à l'article: La fissure peut également être définie comme «courte» en s'appuyant sur les différences

électrochimiques en pointe de fissure qui existent entre une fissure courte et une fissure longue, la transition

entre ces deux états étant dépendante de l'environnement.

4 Principe

Afin de mesurer l'évolution de la taille d'une petite fissure en fonction du temps et en haute résolution,

il est essentiel que les sondes de mesure et les instruments d’observation soient situés au plus près du

site de génération de fissure. Pour cela, on applique un précurseur de fissure de manière contrôlée et

à une profondeur définie, selon les conditions imposées par la méthode de génération du précurseur.

Il existe différentes techniques d'application de précurseurs de fissure, dont la corrosion par piqûres

contrôlée, l'entaille mécanique, l'usinage par faisceau d'ions focalisé (FIB), l'ablation laser et l'usinage

par électro-érosion. Il peut être souhaitable de recourir à de très petites entailles en vue de circonscrire

le site d'amorçage de fissuration à un emplacement particulier de la microstructure; dans ce cas, il peut

s'avérer préférable d'employer des techniques telles que l'usinage par FIB ou l'ablation laser.

NOTE Il est à noter que chacune de ces techniques affecte la microstructure et les propriétés mécaniques

locales environnant le précurseur.

Dans de nombreuses applications en service, la corrosion par piqûres est un précurseur à la fissuration ;

pour ces applications, l'approche à privilégier est la piqûration accélérée de l'éprouvette, notamment

lorsque l'on étudie la transition piqûre-fissure et que l'on souhaite caractériser l'impact du précurseur

aux premières étapes du développement de fissure. La définition de la force d'entraînement mécanique

de la fissure en présence d'un précurseur constitue un enjeu fondamental lorsque la fissure est

physiquement petite ou petite par rapport à la microstructure.

5 Type et préparation de l'éprouvette

5.1 La conception de l'éprouvette doit garantir que la fissuration ne se produise qu'au niveau du

précurseur de fissure et que la force d'entraînement mécanique puisse être définie facilement. Une

éprouvette de traction plate constitue un exemple de type d'éprouvette approprié, voir la Figure 1.

Toutefois, les dimensions de l'éprouvette ne sont pas imposées et peuvent être adaptées, par exemple

pour lui appliquer un plus grand précurseur de fissure. L'éprouvette peut être amarrée au niveau de son

épaulement de façon hydraulique ou positionnée au moyen de goupilles. L'une des principales exigences

consiste à s'assurer que le rayon de la surface de raccordement est suffisamment grand pour que la

concentration de contrainte n'entraîne pas de fissuration dans cette région. De même, en utilisant des

goupilles de fixation, il convient que les dimensions de l'épaulement soient telles qu'elles réduisent la

probabilité de fissuration au niveau des trous. Il est recommandé d'ébavurer les bords de l'éprouvette

par un léger ponçage manuel avec du papier abrasif fin, afin de réduire au minimum le risque d'amorce

de fissures sur les bords.

2 © ISO 2018 – Tous droits réservés

Dimensions en millimètres

Figure 1 — Exemple d’éprouvette de traction plate

5.2 La vitesse de propagation des fissures issues de petits précurseurs sera particulièrement

dépendante de la méthode de préparation de la surface. La méthode adoptée doit refléter l'application

en service prévue, qui peut comprendre le traitement, l'usinage et le polissage, ou encore le grenaillage,

ou doit être conforme à une norme d'essai pertinente pour la fissuration assistée par l'environnement

de surfaces planes. Cependant, plus la surface est rugueuse, plus il peut s'avérer difficile de détecter les

premières étapes du développement des fissures par des méthodes optiques. Avant l'essai, il convient

d'examiner une éprouvette de référence afin de définir les gradients de la microstructure proche de

la surface (en utilisant, par exemple, la diffraction d'électrons rétrodiffusés), la dureté et la contrainte

résiduelle.

NOTE Le meulage de certains métaux, tels que les aciers inoxydables austénitiques, peut entraîner

la formation d'une couche nanocristalline (dont l'épaisseur dépend de la granulométrie et du liquide de

refroidissement, le cas échéant) et un important durcissement proche de la surface.

5.3 L'éprouvette doit être dégraissée à l'aide d'un solvant approprié suite à la préparation de surface.

6 Génération du précurseur de fissure

6.1 Piqûres de corrosion

6.1.1 Il convient que la méthode de génération accélérée de piqûre soit choisie de sorte qu'une taille de

piqûre raisonnablement reproductible puisse être générée avec une géométrie de piqûre aussi conforme

que possible à celle observée dans des conditions de corrosion naturelle pour l'application prévue. Les

méthodes adoptées peuvent comprendre le revêtement partiel de l'éprouvette et des variantes de la

technique par gouttelettes. La technique adoptée dépendra du système métal-environnement.

6.1.2 Pour la méthode par revêtement, une zone circulaire bien définie de l'éprouvette est laissée non

revêtue afin de limiter le diamètre de la piqûre. Habituellement, l'éprouvette est ensuite immergée dans

un environnement agressif adapté au métal pendant une période suffisante pour générer une piqûre

de la profondeur voulue. Il est également possible d'appliquer un courant anodique à l'éprouvette

(généralement sous contrôle galvanostatique, car cela permet de calculer le volume de métal dissous

d'après la loi de Faraday). Si la microtopographie de la piqûre naturelle est importante pour l'emplacement

de nucléation de fissure, il convient de sélectionner avec soin la durée d'exposition, la solution et

l'application de courant anodique pour permettre le développement d'une morphologie raisonnablement

représentative. Dans ce contexte, la technique peut être limitée par le risque d’une attaque sous-jacente

au revêtement, et la géométrie de la piqûre peut dans ce cas ne pas être représentative d'une piqûre

naturelle.

6.1.3 Une approche similaire consiste à exposer une éprouvette non revêtue à une solution agressive

au moyen d'une gouttelette alimentée par un capillaire de petit diamètre et à laisser l'éprouvette se

corroder. Une telle approche s'est révélée efficace pour le développement de piqûres sur de l'acier au