ISO 11961:2008

(Main)Petroleum and natural gas industries — Steel drill pipe

Petroleum and natural gas industries — Steel drill pipe

ISO 11961:2008 specifies the technical delivery conditions for steel drill pipes with upset pipe body ends and weld-on tool joints for use in drilling and production operations in petroleum and natural gas industries for three product specification levels (PSL-1, PSL-2 and PSL-3). The requirements for PSL-1 form the basis of this ISO 11961:2008 but those that define different levels of standard technical requirements for PSL-2 and PSL-3 are also given. ISO 11961:2008 covers grade E drill pipe and the high-strength grades X, G and S. A typical drill pipe configuration is given, showing main elements and lengths. The main dimensions and masses of the grades of drill pipe are given in both SI units and in USC units. ISO 11961:2008 can also be used for drill pipe with tool joints not specified by ISO or API standards. By agreement between purchaser and manufacturer, ISO 11961:2008 can also be applied to other drill-pipe body and/or tool-joint dimensions. ISO 11961:2008 lists supplementary requirements that can optionally be agreed between purchaser and manufacturer, for testing, performance verification and non-destructive examination. ISO 11961:2008 does not consider performance properties.

Industries du pétrole et du gaz naturel — Tiges de forage en acier

L'ISO 11961:2008 spécifie les conditions techniques de livraison des tiges de forage en acier à extrémités de tubes refoulées et joints de tige soudés, destinées à être utilisées dans les opérations de forage et de production dans les industries du pétrole et du gaz naturel pour trois niveaux de spécification de produit (PSL‑1, PSL‑2 et PSL‑3). Les exigences relatives au niveau PSL-1 servent de base à la présente Norme internationale. Les exigences définissant différents niveaux d'exigences techniques normalisées pour PSL-2 et PSL-3 sont indiquées. L'ISO 11961:2008 couvre les classes suivantes de tiges de forage: tiges de forage de classe E et tiges de forage à haute limite élastique de classes X, G et S. Une configuration de tige de forage type est présentée, avec ses principaux éléments et ses longueurs. Les dimensions principales et les masses associées aux différentes classes de tiges de forage sont données en unités SI et en unités USC. L'ISO 11961:2008 peut également être utilisée pour les tiges de forage comportant des raccords de tiges non spécifiés par des normes ISO ou API. Par accord entre l'acheteur et le fabricant, l'ISO 11961:2008 peut également être appliquée à d'autres dimensions de corps de tige de forage et/ou de raccords de tiges. L'ISO 11961:2008 énumère des exigences supplémentaires pouvant éventuellement être convenues entre l'acheteur et le fabricant pour les essais, la vérification des performances et les contrôles non destructifs. L'ISO 11961:2008 ne tient pas compte des caractéristiques de performance.

General Information

- Status

- Withdrawn

- Publication Date

- 21-Oct-2008

- Withdrawal Date

- 21-Oct-2008

- Technical Committee

- ISO/TC 67/SC 5 - Casing, tubing and drill pipe

- Drafting Committee

- ISO/TC 67/SC 5/WG 1 - Casing, tubing and drill pipe

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 17-Oct-2018

- Completion Date

- 14-Feb-2026

Relations

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Consolidates

EN ISO 11961:2008 - Petroleum and natural gas industries - Steel drill pipe (ISO 11961:2008) - Effective Date

- 12-Feb-2026

- Effective Date

- 28-Feb-2023

- Effective Date

- 01-Apr-2017

- Effective Date

- 15-Apr-2008

Buy Documents

ISO 11961:2008 - Petroleum and natural gas industries -- Steel drill pipe

ISO 11961:2008 - Industries du pétrole et du gaz naturel -- Tiges de forage en acier

Get Certified

Connect with accredited certification bodies for this standard

Element Materials Technology

Materials testing and product certification.

ABS Quality Evaluations Inc.

American Bureau of Shipping quality certification.

ABS Group Brazil

ABS Group certification services in Brazil.

Sponsored listings

Frequently Asked Questions

ISO 11961:2008 is a standard published by the International Organization for Standardization (ISO). Its full title is "Petroleum and natural gas industries — Steel drill pipe". This standard covers: ISO 11961:2008 specifies the technical delivery conditions for steel drill pipes with upset pipe body ends and weld-on tool joints for use in drilling and production operations in petroleum and natural gas industries for three product specification levels (PSL-1, PSL-2 and PSL-3). The requirements for PSL-1 form the basis of this ISO 11961:2008 but those that define different levels of standard technical requirements for PSL-2 and PSL-3 are also given. ISO 11961:2008 covers grade E drill pipe and the high-strength grades X, G and S. A typical drill pipe configuration is given, showing main elements and lengths. The main dimensions and masses of the grades of drill pipe are given in both SI units and in USC units. ISO 11961:2008 can also be used for drill pipe with tool joints not specified by ISO or API standards. By agreement between purchaser and manufacturer, ISO 11961:2008 can also be applied to other drill-pipe body and/or tool-joint dimensions. ISO 11961:2008 lists supplementary requirements that can optionally be agreed between purchaser and manufacturer, for testing, performance verification and non-destructive examination. ISO 11961:2008 does not consider performance properties.

ISO 11961:2008 specifies the technical delivery conditions for steel drill pipes with upset pipe body ends and weld-on tool joints for use in drilling and production operations in petroleum and natural gas industries for three product specification levels (PSL-1, PSL-2 and PSL-3). The requirements for PSL-1 form the basis of this ISO 11961:2008 but those that define different levels of standard technical requirements for PSL-2 and PSL-3 are also given. ISO 11961:2008 covers grade E drill pipe and the high-strength grades X, G and S. A typical drill pipe configuration is given, showing main elements and lengths. The main dimensions and masses of the grades of drill pipe are given in both SI units and in USC units. ISO 11961:2008 can also be used for drill pipe with tool joints not specified by ISO or API standards. By agreement between purchaser and manufacturer, ISO 11961:2008 can also be applied to other drill-pipe body and/or tool-joint dimensions. ISO 11961:2008 lists supplementary requirements that can optionally be agreed between purchaser and manufacturer, for testing, performance verification and non-destructive examination. ISO 11961:2008 does not consider performance properties.

ISO 11961:2008 is classified under the following ICS (International Classification for Standards) categories: 75.180.10 - Exploratory, drilling and extraction equipment; 77.140.75 - Steel pipes and tubes for specific use. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 11961:2008 has the following relationships with other standards: It is inter standard links to EN ISO 13085:2014, EN ISO 15546:2011, EN ISO 11961:2008, ISO/R 715:1968, ISO 11961:2018, ISO 11961:1996. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 11961:2008 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 11961

Second edition

2008-11-01

Petroleum and natural gas industries —

Steel drill pipe

Industries du pétrole et du gaz naturel — Tiges de forage en acier

Reference number

©

ISO 2008

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2008

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2008 – All rights reserved

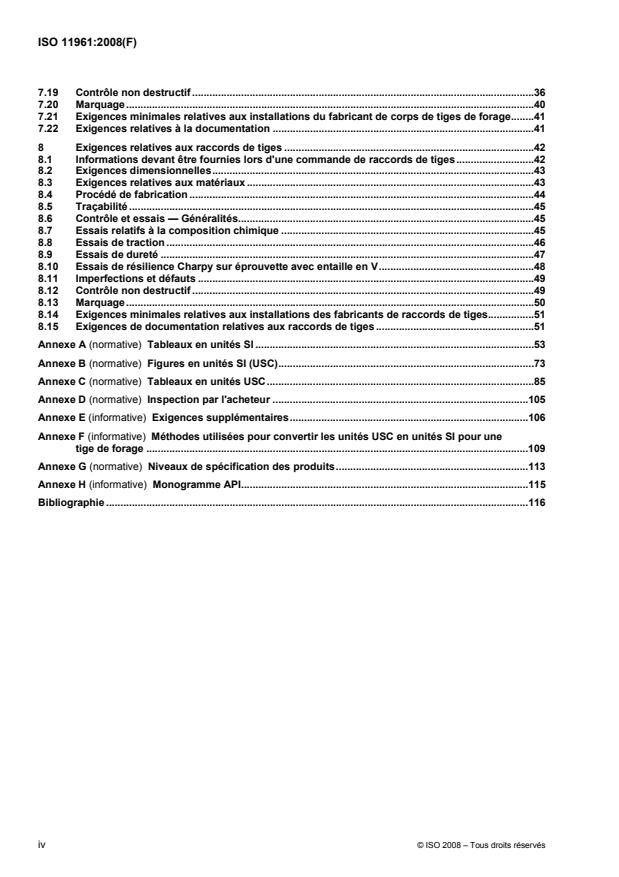

Contents Page

Foreword. v

Introduction . vi

1 Scope . 1

2 Conformance. 1

2.1 Dual citing of normative references. 1

2.2 Units of measurement . 2

3 Normative references . 2

4 Terms, definitions, symbols and abbreviated terms. 4

4.1 Terms and definitions. 4

4.2 Symbols and abbreviated terms . 8

5 Information to be supplied when placing orders for drill-pipe . 10

6 Requirements for drill-pipe. 11

6.1 General. 11

6.2 Dimensions, masses and connections. 11

6.3 Material requirements. 12

6.4 Process of manufacture for drill-pipe. 14

6.5 Traceability . 15

6.6 Inspection and testing — General. 15

6.7 Testing of welds. 16

6.8 Tensile test . 16

6.9 Hardness test . 17

6.10 Charpy V-notch impact test . 18

6.11 Transverse side-bend test . 19

6.12 Imperfections and defects in drill-pipe. 19

6.13 Visual inspection of the drill-pipe weld zone.20

6.14 Non-destructive examination of the weld zone . 20

6.15 Marking of drill-pipe. 22

6.16 Minimum facility requirements for drill-pipe manufacturers . 23

6.17 Documentation requirements of drill-pipe . 24

7 Requirements for drill-pipe body . 24

7.1 Information to be supplied when placing orders for drill-pipe bodies. 24

7.2 Dimensional and mass requirements.25

7.3 Material requirements. 27

7.4 Process of manufacture. 28

7.5 Traceability . 28

7.6 Inspection and testing — General. 29

7.7 Testing of chemical composition. 29

7.8 Tensile tests . 30

7.9 Charpy V-notch impact tests . 31

7.10 Drill-pipe-body wall thickness . 32

7.11 Drill-pipe-body length. 32

7.12 Internal upset . 32

7.13 Internal profile . 32

7.14 Straightness . 33

7.15 Upset alignment. 33

7.16 Mass determination . 33

7.17 Imperfections and defects of drill-pipe body. 33

7.18 Visual inspection of drill-pipe body. 34

7.19 Non-destructive examination. 34

7.20 Marking. 38

7.21 Minimum facility requirements for drill-pipe-body manufacturer. 39

7.22 Documentation requirements . 39

8 Requirements for tool joints . 40

8.1 Information to be supplied when placing orders for tool joints. 40

8.2 Dimensional requirements. 41

8.3 Material requirements. 41

8.4 Process of manufacture . 42

8.5 Traceability . 43

8.6 Inspection and testing — General. 43

8.7 Testing of chemical composition . 43

8.8 Tensile tests. 44

8.9 Hardness tests. 45

8.10 Charpy V-notch impact tests . 45

8.11 Imperfections and defects. 47

8.12 Non-destructive examination. 47

8.13 Marking. 48

8.14 Minimum facility requirements for tool-joint manufacturers. 48

8.15 Documentation requirements for tool joints . 49

Annex A (normative) Tables in SI units. 51

Annex B (normative) Figures in SI (USC) units . 69

Annex C (normative) Tables in USC units . 83

Annex D (normative) Purchaser inspection. 101

Annex E (informative) Supplementary requirements. 102

Annex F (informative) Procedures used to convert from USC units to SI units for drill-pipe . 105

Annex G (normative) Product specification levels . 109

Annex H (informative) API monogram. 111

Bibliography . 112

iv © ISO 2008 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 11961 was prepared by Technical Committee ISO/TC 67, Materials, equipment and offshore structures

for petroleum, petrochemical and natural gas industries, Subcommittee SC 5, Casing, tubing and drill pipe.

This second edition cancels and replaces the first edition (ISO 11961:1996), which has been extensively

technically revised.

It is the intention of ISO/TC 67 that either this edition or the previous edition of ISO 11961 be applicable, at the

option of the purchaser (as defined in 4.1.31), for a period of six months from the first day of the calendar

quarter immediately following the date of publication of this edition, after which period the previous edition will

no longer be applicable.

Introduction

This International Standard is based on API Spec 5D and API Spec 7.

Users of this International Standard should be aware that further or differing requirements may be needed for

individual applications. This International Standard is not intended to inhibit a vendor from offering, or the

purchaser from accepting, alternative equipment or engineering solutions for the individual application. This

may be particularly applicable where there is innovative or developing technology. Where an alternative is

offered, the vendor should identify any variations from this International Standard and provide details.

This International Standard includes provisions of various natures. These are identified by the use of certain

verbal forms:

a) SHALL is used to indicate that a provision is MANDATORY;

b) SHOULD is used to indicate that a provision is not mandatory, but RECOMMENDED as good practice;

c) MAY is used to indicate that a provision is OPTIONAL.

vi © ISO 2008 – All rights reserved

INTERNATIONAL STANDARD ISO 11961:2008(E)

Petroleum and natural gas industries — Steel drill pipe

1 Scope

This International Standard specifies the technical delivery conditions for steel drill-pipes with upset pipe-body

ends and weld-on tool joints for use in drilling and production operations in petroleum and natural gas

industries for three product specification levels (PSL-1, PSL-2 and PSL-3). The requirements for PSL-1 form

the basis of this International Standard. The requirements that define different levels of standard technical

requirements for PSL-2 and PSL-3 are in Annex G.

This International Standard covers the following grades of drill-pipe:

⎯ grade E drill-pipe;

⎯ high-strength grades of drill-pipe, grades X, G and S.

A typical drill-pipe configuration is given, showing main elements and lengths (see Figure B.1). The main

dimensions and masses of the grades of drill-pipe are given in both SI units (see Table A.1) and in USC units

(see Table C.1).

This International Standard can also be used for drill-pipe with tool joints not specified by ISO or API

standards.

By agreement between purchaser and manufacturer, this International Standard can also be applied to other

drill-pipe body and/or tool-joint dimensions. This International Standard lists supplementary requirements that

can optionally be agreed between purchaser and manufacturer, for testing, performance verification and

non-destructive examination (see Annex E).

This International Standard does not consider performance properties.

NOTE 1 In this International Standard, drill-pipe is designated by label 1, label 2, grade of material (E, X, G and S),

upset type and type of rotary shouldered connection. Designations are used for the purpose of identification in ordering.

NOTE 2 Reference can be made to ISO 10424-2 or API Spec 7-2 for the detailed requirements for the threading of

drill-pipe tool joints.

NOTE 3 Reference can be made to API RP 7G for the performance properties of the drill-pipe.

2 Conformance

2.1 Dual citing of normative references

In the interests of world-wide application of this International Standard, Technical Committee ISO/TC 67 has

decided, after detailed technical analysis, that certain of the normative documents listed in Clause 3 and

prepared by ISO/TC 67 or another ISO Technical Committee are interchangeable in the context of the

relevant requirement with the relevant document prepared by the American Petroleum Institute (API), the

American Society for Testing and Materials (ASTM) and the American National Standards Institute (ANSI).

These latter documents are cited in the running text following the ISO reference and preceded by “or”, for

example “ISO XXXX or API YYYY”. Application of an alternative normative document cited in this manner will

lead to technical results different from the use of the preceding ISO reference. However, both results are

acceptable and these documents are thus considered interchangeable in practice.

2.2 Units of measurement

In this International Standard, data are expressed in both the International System (SI) of units and the United

States Customary (USC) system of units. Separate tables for data expressed in SI units and USC units are in

Annex A and Annex C, respectively. Figures are in Annex B and express data in both SI and USC units. For a

specific order item, it is intended that only one system of units be used, without combining data expressed in

the other system.

Products manufactured to specifications expressed in either of these unit systems shall be considered

equivalent and totally interchangeable. Consequently, compliance with the requirements of this International

Standard as expressed in one system provides compliance with requirements expressed in the other system.

For data expressed in the SI system, a comma is used as the decimal separator and a space as the

thousands separator. For data expressed in the USC system, a dot (on the line) is used as the decimal

separator and a space as the thousands separator.

In the text, data in SI units are followed by data in USC units in brackets.

NOTE The procedures used to convert from USC units to SI units are given in informative Annex F.

3 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendment) applies.

ISO 6506-1, Metallic materials — Brinell Hardness test — Part 1: Test method

ISO 6507-1, Metallic materials — Vickers hardness test — Part 1: Test method

ISO 6508-1, Metallic materials — Rockwell hardness test — Part 1:Test method (scales A, B, C, D, E, F, G, H,

K, N, T)

ISO 6892, Metallic materials — Tensile testing

ISO 7500-1, Metallic materials — Verification of static uni-axial testing machines — Part 1:

Tension/compression testing machines — Verification and calibration of the force-measuring system

ISO 9303, Seamless and welded (except submerged arc-welded) steel tubes for pressure purposes — Full

peripheral ultrasonic testing for the detection of longitudinal imperfections

ISO 9304, Seamless and welded (except submerged arc-welded) steel tubes for pressure purposes — Eddy

current testing for the detection of imperfections

ISO 9305, Seamless steel tubes for pressure purposes — Full peripheral ultrasonic testing for the detection of

transverse imperfections

ISO 9402, Seamless and welded (except submerged arc-welded) steel tubes for pressure purposes — Full

peripheral magnetic transducer/flux leakage testing of ferromagnetic steel tubes for the detection of

longitudinal imperfections

ISO 9513, Metallic materials — Calibration of extensometers used in uniaxial testing

ISO 9598, Seamless steel tubes for pressure purposes — Full peripheral magnetic transducer/flux leakage

testing of ferromagnetic steel tubes for the detection of transverse imperfections

ISO/TR 9769, Steel and iron — Review of available methods of analysis

2 © ISO 2008 – All rights reserved

ISO/TR 10400, Petroleum and natural gas industries — Equations and calculations for the properties of

casing, tubing, drill-pipe and line pipe used as casing or tubing

ISO 10424-2, Petroleum and natural gas industries — Rotary drilling equipment — Part 2: Threading and

gauging of rotary shouldered thread connections

ISO 11484, Steel tubes for pressure purposes — Qualification and certification of non-destructive (NDT)

personnel

ISO 13665, Seamless and welded steel tubes for pressure purposes — Magnetic particle inspection of the

tube body for the detection of surface imperfections

API Spec 7-2, Specification for Threading and Gauging of Rotary Shouldered Thread Connections

API RP 7G, Recommended Practice for Drill Stem Design and Operating Limits

ANSI/API 5C3, Bulletin on Formulas and Calculations for Casing, Tubing, Drill-pipe, and Line Pipe Properties

(including Supplement 1)

ASME Boiler and Pressure Vessel Code, Section IX

ASNT SNT-TC-1A, Recommended Practice, Personnel Qualification and Certification in Non-Destructive

Testing

ASTM A370, Standard Test Methods and Definitions for Mechanical Testing of Steel Products

ASTM A751, Standard Test Methods, Practices and Terminology for Chemical Analysis of Steel Products

ASTM A941, Terminology Relating to Steel, Stainless Steel, Related Alloys, and Ferroalloys

ASTM E4, Standard Practices for Force Verification of Testing Machines

ASTM E10, Standard Test Method for Brinell Hardness of Metallic Materials

ASTM E18, Standard Test Methods for Rockwell Hardness of Metallic Materials

ASTM E23, Standard Test Methods for Notched Bar Impact Testing of Metallic Materials

ASTM E83, Standard Practice for Verification and Classification of Extensometer Systems

ASTM E92, Standard Test Method for Vickers Hardness of Metallic Materials

ASTM E213, Standard Practice for Ultrasonic Examination of Metal Pipe and Tubing

ASTM E309, Standard Practice for Eddy-Current Examination of Steel Tubular Products Using Magnetic

Saturation

ASTM E570, Standard Practice for Flux Leakage Examination of Ferromagnetic Steel Tubular Products

ASTM E709, Standard Guide for Magnetic Particle Testing

4 Terms, definitions, symbols and abbreviated terms

4.1 Terms and definitions

For the purposes of this document, the terms and definitions in ASTM A941 for heat treatment operations and

the following apply.

4.1.1

bevel diameter

outer diameter of the sealing shoulder of a rotary shouldered connection

4.1.2

defect

imperfection of sufficient magnitude to warrant rejection of the product based on criteria defined in this

International Standard

[ISO 11960:2004, definition 4.1.11]

4.1.3

drill-pipe

drill-pipe body with weld-on tool joints

4.1.4

drill-pipe body

seamless pipe with upset ends

See Figure B.1.

4.1.5

drill-pipe-body manufacturer

firm, company or corporation that operates facilities for making drill-pipe bodies and is responsible for

compliance with the requirements of this International Standard applicable to the drill-pipe body

See 7.21.

4.1.6

drill-pipe manufacturer

firm, company or corporation responsible for compliance with all the applicable requirements of this

International Standard

See 6.16.

4.1.7

drill-pipe torsion-strength ratio

torsion strength of the tool-joint connection divided by the drill-pipe-body torsion strength

4.1.8

drill-pipe weld neck

machined part of the drill-pipe comprising the tool-joint weld neck, the weld and the drill-pipe-body upset

See Figure B.1.

4.1.9

elephant hide

wrinkled outside diameter surfaces of the drill-pipe body caused by the upsetting process

4.1.10

essential variable

variable parameter in which a change affects the mechanical properties of the weld joint

4 © ISO 2008 – All rights reserved

4.1.11

gouge

elongated groove or cavity caused by mechanical removal of metal

4.1.12

hard banding

application of material onto tool joints to reduce external wear of the tool joint

NOTE Also known as hard facing.

4.1.13

hardness number

result from a single hardness impression

4.1.14

heat

heat of steel

metal produced by a single cycle of a batch-melting process

4.1.15

heat analysis

chemical analysis representative of a heat as reported by the metal producer

[ISO 11960:2004, definition 4.1.15]

4.1.16

imperfection

discontinuity in the product wall or on the product surface that can be detected by an NDE method included in

this International Standard

[ISO 11960:2004, definition 4.1.16]

4.1.17

indication

evidence of a discontinuity that requires interpretation to determine its significance

4.1.18

inspection

process of measuring, examining, testing, gauging or otherwise comparing the product with the applicable

requirements

4.1.19

label 1

dimensionless designation for the drill-pipe-body size that may be used when ordering

4.1.20

label 2

dimensionless designation for the drill-pipe-body mass per unit length that may be used when ordering

4.1.21

linear imperfection

imperfection that includes, but is not limited to, seams, laps, cracks, plug scores, cuts, gouges and elephant

hide

NOTE See API 5T1.

[ISO 11960:2004, definition 4.1.25]

4.1.22

lot

definite quantity of product manufactured under conditions that are considered uniform for the attribute being

inspected

4.1.23

lot size

number of units in a lot

4.1.24

manufacturer

one or more of the following, depending on the context: the maker of drill-pipe, the maker of drill-pipe body or

the maker of tool joints

4.1.25

mean hardness number

result of averaging the hardness numbers for the single specimen or location being evaluated

4.1.26

non-essential variable

variable parameter in which a change may be made in the WPS without re-qualification

4.1.27

non-linear imperfection

imperfection that includes, but is not limited to, pits

See API Std 5T1.

4.1.28

pipe body

seamless pipe excluding upset and upset-affected areas

See Figure B.1.

4.1.29

procedure qualification record

PQR

written documentation stating an assessment that a specific WPS produces welds in accordance with the

requirements of this International Standard.

4.1.30

product

drill-pipe, drill-pipe body or tool joint

4.1.31

purchaser

party responsible for both the definition of requirements for a product order and for payment for that order

[ISO 11960:2004, definition 4.1.35]

4.1.32

quench crack

crack in steel resulting from stresses produced during the transformation from austenite to martensite

NOTE This transformation is accompanied by an increase in volume.

[ISO 11960:2004, definition 4.1.36]

6 © ISO 2008 – All rights reserved

4.1.33

rotary shouldered connection

connection used on drill string elements which has tapered threads and sealing shoulders

4.1.34

rotary friction welding

solid state welding under compressive-force contact of work-pieces rotating relative to one another along a

common axis to increase temperature and plastically displace material from the faying surfaces

NOTE Either direct drive or inertia friction welding is acceptable.

4.1.35

sample

one or more units of product selected from a lot to represent that lot

4.1.36

seamless pipe

wrought steel tubular product made without a weld seam

NOTE It is manufactured by hot working and, if necessary, by subsequently cold-working or heat-treating, or a

combination of these operations, to produce the desired shape, dimensions and properties.

[ISO 11960:2004, definition 4.1.37]

4.1.37

tool joint

forged or rolled steel component for drill-pipe designed to be welded to the drill-pipe body and having a rotary

shouldered connection

4.1.38

tool-joint box

threaded connection on tool joints that has internal threads

4.1.39

tool-joint manufacturer

firm, company or corporation that operates facilities for making tool joints and is responsible for compliance

with the requirements of this International Standard applicable to the tool joint

See 8.14.

4.1.40

tool-joint pin

threaded connection on tool joints that has external threads

4.1.41

upset ovality

difference between the largest and smallest diameter in a plane perpendicular to the axis of the upset

4.1.42

weld zone

zone comprising the weld line and the heat-affected areas on either side of the weld line caused by the friction

welding and subsequent heat-treatment processes

4.1.43

welding machine and welding operator performance qualification

WPQ

written procedure used to demonstrate that a welding machine and welding operator combination has the

capability to use the WPS to produce a weld meeting the requirements of this International Standard

NOTE It includes records from the qualification tests.

4.1.44

welding procedure specification

WPS

written procedure that provides instructions to the welding operator for making production welds in accordance

with the requirements of this International Standard

NOTE It includes all essential variables and non-essential variables for friction welding of tool joints to drill-pipe body.

A WPS applies to all those welds, of which each element has the same specified dimensions and chemistry, that are

grouped according to a documented procedure that ensures a predictable response to weld-zone treatment for a particular

grade.

4.2 Symbols and abbreviated terms

A cross-sectional area of the drill-pipe body based on the specified dimensions of the pipe body

dp

A cross-sectional area of the tensile specimen, expressed in square millimetres (square inches)

A length of reduced section, expressed in millimetres

A minimum cross-sectional area of the weld zone

w

D tool-joint outside diameter (pin and box)

C standard Charpy impact energy, expressed in Joules;

m

C standard Charpy impact energy, expressed in foot-pounds.

D pipe-body outside diameter

dp

D bevel diameter (pin and box)

f

D external diameter on the tool-joint neck, which becomes D after welding and final machining

j te

D diameter of round bar

D outside diameter of the drill-pipe weld after machining

te

D drill-pipe-body upset outside diameter

0u

d pipe-body inside diameter

dp

d internal diameter of the tool-joint neck, which becomes d after welding and final machining

j te

d tool-joint-pin inside diameter

p

d inside diameter of the drill-pipe weld after machining

te

d drill-pipe-body upset inside diameter

0u

EU external upset

e minimum extension in a gauge length of 50,8 mm (2.0 in)

e minimum elongation

m

e drill-pipe-body mass gain or loss due to end finishing. For plain-end non-upset pipe, e equals zero

w w

G gauge length

ID inside diameter

8 © ISO 2008 – All rights reserved

IEU internal-external upset

IU internal upset

L length of drill-pipe with weld-on tool joint (from shoulder to shoulder)

L length of box-tool joint outside diameter including connection bevel and hard band; see Figures B.1

b

and B.12

L drill-pipe-body external upset length

eu

L drill-pipe-body internal upset length

iu

L length of pin-tool-joint outside diameter, including connection bevel; see Figures B.1 and B.12

pb

L length of drill-pipe body (without tool joint)

pe

m drill-pipe-body external upset taper length

eu

m drill-pipe-body internal upset taper length

iu

N fraction or number with a fraction

NDE non-destructive examination

OD outside diameter

PQR procedure qualification record

PSL product specification level

R minimum radius of fillet

RSC rotary shouldered connection

T tensile strength

S

t pipe-body wall thickness

U upset dimension

U minimum specified tensile strength

dp

UT ultrasonic testing

W width

W approximate calculated mass of a piece of drill-pipe body of length L

L pe

WPQ welder performance qualification

WPS welding procedure specification

w approximate linear mass of the drill-pipe

dp

w plain-end pipe-body unit mass (without upsets)

pe

Y specified minimum yield strength, see Table A.5 or Table C.5

min

Y weld zone yield strength

w

5 Information to be supplied when placing orders for drill-pipe

5.1 When placing orders for drill-pipe to be manufactured in accordance with this International Standard,

the purchaser shall specify the following on the purchase agreement:

Requirements Reference

Document number(s) ISO 11961 or

API Spec 5 DP

Quantity

Label 1 Table A.1 or Table C.1

Label 2 Table A.1 or Table C.1

Grade Table A.1 or Table C.1

Upset type (internal, external or internal-external upset) Table A.1 or Table C.1

RSC type or other special connection by agreement between purchaser Table A.1 or Table C.1, or 6.2.2

and manufacturer

Range or special length and tolerance by agreement between purchaser Table A.3 or Table C.3

and manufacturer

Delivery date and shipping instructions

Inspection by purchaser Annex D

Documentation 6.17

5.2 The purchaser shall also specify in the purchase agreement his requirements concerning the following

stipulations, which are optional with the purchaser:

Requirements Reference

Tool-joint outside diameter 6.2.2

Tool-joint inside diameter of the pin end 6.2.2

Length of pin-tool-joint outside diameter 6.2.6

Length of box-tool-joint outside diameter 6.2.6

Under-thickness tolerance if less than 12,5 % 7.2.6

Type of heat treatment for drill-pipe body: grade E only 7.4.3

Hard banding: type, location, dimensions and acceptance criteria 8.4.7

NOTE Hard banding reduces the length of the tool-joint outside diameter

available for tong placement.

Pipe coatings: internal and/or external 6.4.5, 6.4.6 and 7.4.4

Special threads on tool joints 8.2.5

Specific thread or storage compound 6.4.7

Thread-protector type 6.4.7 and 8.4.8

Marking requirements 6.15, 7.20 and 8.13

Individual drill-pipe traceability 6.5

10 © ISO 2008 – All rights reserved

Supplementary requirements

Non-destructive examination for grades E, X and G Clause E.2, SR2

Test certificates Clause E.3, SR15

Charpy V-notch (CVN) impact toughness testing of grade E pipe body Clause E.4, SR19

Alternative low-temperature Charpy V-notch impact testing Clause E.5, SR20

Weld-zone testing frequency Clause E.6, SR23

Charpy V-notch: increased weld-zone requirements Clause E.7, SR24

For PSL-2 or PSL-3 Annex G

6 Requirements for drill-pipe

6.1 General

The drill-pipe shall be made from drill-pipe body manufactured in accordance with Clause 7 and tool joints

manufactured in accordance with Clause 8. Areas of the drill-pipe body and tool joint affected by the welding

and finishing processes are addressed in Clause 6.

6.2 Dimensions, masses and connections

6.2.1 Standard configuration

The configuration of drill-pipe shall correspond to Figure B.1. Drill-pipe shall be furnished with dimensions and

tolerances as in Tables A.1 and A.2 or Tables C.1 and C.2 and/or in the purchase agreement. All dimensions

shown without tolerances are related to the basis for design and are not subject to measurement to determine

acceptance or rejection of product. Drill-pipe dimensions that are not in this International Standard or in the

purchase agreement are at the manufacturer's discretion.

Rotary shouldered connections shall conform to the dimensions, together with the tolerances, in ISO 10424-2

or API Spec 7-2. Right-hand thread connections shall be considered standard.

6.2.2 Alternative configurations

When specified in the purchase agreement, drill-pipe shall be furnished in dimensional configurations not

defined in this International Standard. In this case, dimensions, tolerances and markings shall be agreed

between the purchaser and manufacturer. The drill-pipe body and tool joint shall be modified in accordance

with this agreement but the drill-pipe shall otherwise be manufactured in accordance with the requirements of

this International Standard.

The outside diameter of the box tool joint, D, and inside diameter of the pin tool joint, d , dimensions in

p

Table A.1 or Table C.1, result in a drill-pipe torsion-strength ratio 0,8 or greater. Changes in the OD and ID of

the tool joints can result in a lower drill-pipe torsion-strength ratio, which should be determined by the

purchaser to be suitable for the intended application.

6.2.3 Drill-pipe weld neck diameters

The drill-pipe weld diameters, D and d , as shown in Figure B.1, apply to the finished product after the tool

te te

joint is welded to the drill-pipe body and machined and/or ground. The outside diameter, D , shall meet the

te

requirements of Table A.1 or Table C.1, and 6.3.2. The inside diameter, d , shall meet the requirements of

te

6.3.2 and may be different on the pin and box weld zones.

6.2.4 Tool-joint inside diameters

The tool-joint-pin inside diameter, d , shall meet the requirements in Table A.1 or Table C.1. The tool-joint-box

p

inside diameter is at the manufacturer’s discretion but shall not be less than the tool-joint-pin internal

diameter, d .

p

6.2.5 Length

Drill-pipe shall be furnished in length ranges conforming to Table A.3 or Table C.3 or other lengths and

tolerances as specified in the purchase agreement.

The drill-pipe manufacturer shall specify the lengths and tolerances of the drill-pipe body and tool joints such

that the required length of each drill-pipe is achieved.

6.2.6 Length of tool-joint outside diameter

The length of pin-tool-joint outside diameter, L , and the length of box-tool-joint outside diameter, L , in

pb b

Table A.1 or Table C.1, may be increased by agreement between purchaser and manufacturer.

6.2.7 End-drift

Each drill-pipe shall be end-drift tested throughout the length of the tool joints and upsets with a cylindrical

mandrel having a minimum diameter of 3,2 mm (0.125 in) smaller than the specified inside diameter of the pin

end, d . The drift mandrel shall be at least 100 mm (4 in) long.

p

NOTE Drift testing of the full length of the drill-pipe is not required.

6.2.8 Tool-joint alignment

The maximum misalignment between the longitudinal axis of the drill-pipe body and the longitudinal axis of the

welded-on tool joint shall not exceed the following:

⎯ for parallel misalignment: 4 mm (0,157 in) total indicator reading;

⎯ for angular misalignment: 8 mm/m (0,008 in/in) for label 1: 4- / and larger;

10 mm/m (0,010 in/in) for smaller than label 1: 4- / .

The axis of the tool joint shall be determined on the surface of the outside diameter, D, that is unaffected by

markings or hard banding. The axis of the drill-pipe body shall be determined over a minimum length of

400 mm (15 in) on the outside surface of the pipe body.

6.2.9 Weld-zone profile

The weld zone shall have no sharp corners or drastic changes of section. The internal weld-zone profile shall

not cause a 90° hook-type tool to hang up.

6.3 Material requirements

6.3.1 General

The material properties of the drill-pipe body and the tool joint shall be as in Tables A.4 to A.8 or Tables C.4 to

C.8 inclusive.

12 © ISO 2008 – All rights reserved

6.3.2 Weld-zone yield strength

The yield load of the weld zone in tension shall be greater than the yield load of the drill-pipe body as given by

Equation (1):

(Y × A ) W (Y × A ) (1)

w w min dp

where

A is the cross-sectional area of the drill-pipe body based on the specified dimensions of the pipe

dp

body;

A is the minimum cross-sectional area of the weld zone;

w

Y is the specified minimum yield strength of the drill-pipe body;

min

Y is the weld zone minimum yield strength (determined by the manufacturer based on the design).

w

The method for calculating the minimum cross-sectional area, A , of the weld zone shall be as given in

w

Equation (2):

AD=×0,785 4 −d (2)

()

w te,min te,max

where

d is the maximum allowable inside diameter specified by the drill-pipe manufacturer;

te,max

D is the minimum allowable outside diameter specified by the drill-pipe manufacturer.

te,min

6.3.3 Weld-zone hardness

For surface hardness, no hardness number shall exceed 37 HRC or equivalent.

For the through-wall hardness test, the mean hardness number of the weld zone shall not exceed 37 HRC or

365 HV10.

6.3.4 Weld-zone Charpy V-notch absorbed-energy requirements

The minimum absorbed energy requirements shall be as in Table A.8 or Table C.8. In addition, not more than

one impact specimen shall exhibit an absorbed energy below the minimum average absorbed-energy

requirement, and in no case shall an individual impact specimen exhibit an absorbed energy below the

minimum specimen absorbed-energy requirement.

Additional requirements for PSL-3 are in Annex G.

6.3.5 Weld-zone Charpy V-notch absorbed energy — Alternative requirements

When specified in the purchase agreement, the absorbed energy shall meet the SR20 and/or the SR24

requirements in Clause E.5 and/or Clause E.7 respectively (see also Table A.8 or Table C.8).

6.3.6 Weld-zone transverse side bend properties

The guided-bend specimens shall have no open discontinuity in the weld zone exceeding 3 mm (0,125 in)

measured in any direction on the convex surface of the specimen after bending. Open discontinuities

occurring on the corner of the specimen during testing shall not be considered unless there is definite

evidence that they

...

NORME ISO

INTERNATIONALE 11961

Deuxième édition

2008-11-01

Industries du pétrole et du gaz naturel —

Tiges de forage en acier

Petroleum and natural gas industries — Steel drill pipe

Numéro de référence

©

ISO 2008

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2008

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Version française parue en 2010

Publié en Suisse

ii © ISO 2008 – Tous droits réservés

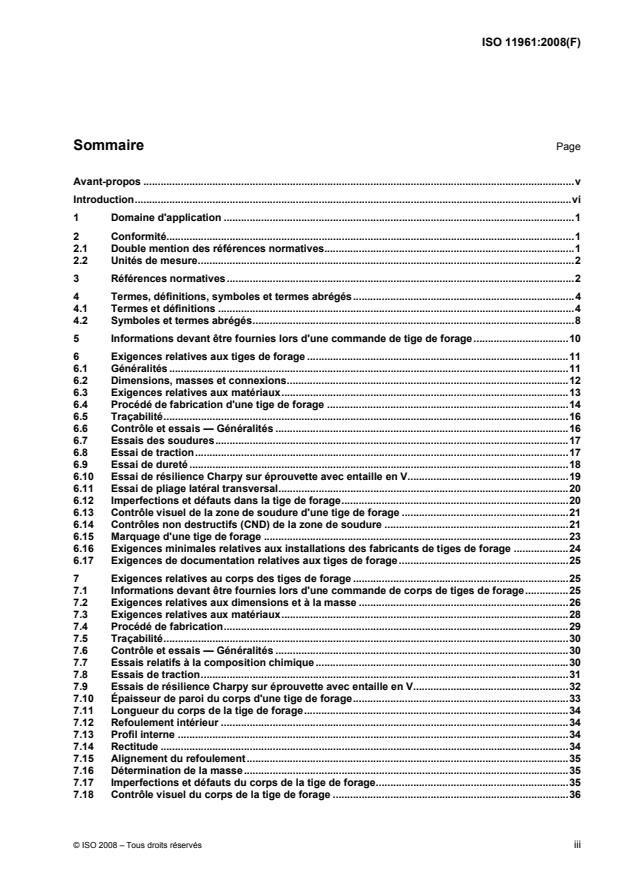

Sommaire Page

Avant-propos .v

Introduction.vi

1 Domaine d'application .1

2 Conformité.1

2.1 Double mention des références normatives.1

2.2 Unités de mesure.2

3 Références normatives.2

4 Termes, définitions, symboles et termes abrégés.4

4.1 Termes et définitions .4

4.2 Symboles et termes abrégés.8

5 Informations devant être fournies lors d'une commande de tige de forage.10

6 Exigences relatives aux tiges de forage .11

6.1 Généralités .11

6.2 Dimensions, masses et connexions.12

6.3 Exigences relatives aux matériaux.13

6.4 Procédé de fabrication d'une tige de forage .14

6.5 Traçabilité.16

6.6 Contrôle et essais — Généralités .16

6.7 Essais des soudures.17

6.8 Essai de traction.17

6.9 Essai de dureté .18

6.10 Essai de résilience Charpy sur éprouvette avec entaille en V.19

6.11 Essai de pliage latéral transversal.20

6.12 Imperfections et défauts dans la tige de forage.20

6.13 Contrôle visuel de la zone de soudure d'une tige de forage .21

6.14 Contrôles non destructifs (CND) de la zone de soudure .21

6.15 Marquage d'une tige de forage .23

6.16 Exigences minimales relatives aux installations des fabricants de tiges de forage .24

6.17 Exigences de documentation relatives aux tiges de forage.25

7 Exigences relatives au corps des tiges de forage .25

7.1 Informations devant être fournies lors d'une commande de corps de tiges de forage.25

7.2 Exigences relatives aux dimensions et à la masse .26

7.3 Exigences relatives aux matériaux.28

7.4 Procédé de fabrication.29

7.5 Traçabilité.30

7.6 Contrôle et essais — Généralités .30

7.7 Essais relatifs à la composition chimique.30

7.8 Essais de traction.31

7.9 Essais de résilience Charpy sur éprouvette avec entaille en V.32

7.10 Épaisseur de paroi du corps d'une tige de forage.33

7.11 Longueur du corps de la tige de forage.34

7.12 Refoulement intérieur .34

7.13 Profil interne .34

7.14 Rectitude .34

7.15 Alignement du refoulement.35

7.16 Détermination de la masse.35

7.17 Imperfections et défauts du corps de la tige de forage.35

7.18 Contrôle visuel du corps de la tige de forage .36

7.19 Contrôle non destructif .36

7.20 Marquage.40

7.21 Exigences minimales relatives aux installations du fabricant de corps de tiges de forage.41

7.22 Exigences relatives à la documentation .41

8 Exigences relatives aux raccords de tiges .42

8.1 Informations devant être fournies lors d'une commande de raccords de tiges.42

8.2 Exigences dimensionnelles.43

8.3 Exigences relatives aux matériaux .43

8.4 Procédé de fabrication .44

8.5 Traçabilité .45

8.6 Contrôle et essais — Généralités.45

8.7 Essais relatifs à la composition chimique .45

8.8 Essais de traction .46

8.9 Essais de dureté .47

8.10 Essais de résilience Charpy sur éprouvette avec entaille en V.48

8.11 Imperfections et défauts .49

8.12 Contrôle non destructif .49

8.13 Marquage.50

8.14 Exigences minimales relatives aux installations des fabricants de raccords de tiges.51

8.15 Exigences de documentation relatives aux raccords de tiges .51

Annexe A (normative) Tableaux en unités SI .53

Annexe B (normative) Figures en unités SI (USC).73

Annexe C (normative) Tableaux en unités USC.85

Annexe D (normative) Inspection par l'acheteur .105

Annexe E (informative) Exigences supplémentaires.106

Annexe F (informative) Méthodes utilisées pour convertir les unités USC en unités SI pour une

tige de forage .109

Annexe G (normative) Niveaux de spécification des produits.113

Annexe H (informative) Monogramme API.115

Bibliographie .116

iv © ISO 2008 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 11961 a été élaborée par le comité technique ISO/TC 67, Matériel, équipement et structures en mer

pour les industries pétrolière, pétrochimique et du gaz naturel, sous-comité SC 5, Tubes de cuvelage, tubes

de production et tiges de forage.

Cette deuxième édition annule et remplace la première édition (ISO 11961:1996), qui a fait l'objet d'une

révision technique.

La présente version française inclut le Rectificatif technique ISO 11961:2008/Cor.1:2009 à la version anglaise.

L'intention de l'ISO/TC 67 est que cette édition ou l'édition précédente de l'ISO 11961 soient applicables, au

choix de l'acheteur (tel que défini en 4.1.31), pendant une période de six mois à compter du premier jour du

trimestre civil qui suit immédiatement la date de publication de la présente édition, période au terme de

laquelle l'édition précédente ne sera plus applicable.

Introduction

La présente Norme internationale est fondée sur les spécifications API Spec 5D et API Spec 7.

Il convient que les utilisateurs de la présente Norme internationale soient informés que des exigences

différentes ou complémentaires peuvent être nécessaires pour des applications particulières. La présente

Norme internationale n'a pas pour intention d'empêcher un vendeur d'offrir, ou un acheteur d'accepter,

d'autres équipements ou solutions techniques pour une application particulière. Cela est d'autant plus vrai

lorsque la technologie est innovante ou en cours de développement. Lorsqu'une autre solution est proposée,

il convient que le vendeur identifie tous les écarts par rapport à la présente Norme internationale et en

fournisse les détails.

La présente Norme internationale contient des dispositions de différentes natures. Elles sont identifiées par

l'emploi de certaines formes verbales:

a) DOIT ou DOIVENT est utilisé pour indiquer qu'une disposition est OBLIGATOIRE;

b) IL CONVIENT est utilisé pour indiquer qu'une disposition n'est pas obligatoire, mais est

RECOMMANDEE au titre de bonne pratique;

c) PEUT ou PEUVENT est utilisé pour indiquer qu'une disposition est OPTIONNELLE.

vi © ISO 2008 – Tous droits réservés

NORME INTERNATIONALE ISO 11961:2008(F)

Industries du pétrole et du gaz naturel — Tiges de forage en

acier

1 Domaine d'application

La présente Norme internationale spécifie les conditions techniques de livraison des tiges de forage en acier à

extrémités de tubes refoulées et joints de tige soudés, destinées à être utilisées dans les opérations de forage

et de production dans les industries du pétrole et du gaz naturel pour trois niveaux de spécification de produit

(PSL-1, PSL-2 et PSL-3). Les exigences relatives au niveau PSL-1 servent de base à la présente Norme

internationale. Les exigences définissant différents niveaux d'exigences techniques normalisées pour PSL-2

et PSL-3 sont indiquées à l'Annexe G.

La présente Norme internationale couvre les classes suivantes de tiges de forage:

⎯ tiges de forage de classe E;

⎯ tiges de forage à haute limite élastique, de classes X, G et S.

Une configuration de tige de forage type est présentée, avec ses principaux éléments et ses longueurs (voir

Figure B.1). Les dimensions principales et les masses associées aux différentes classes de tiges de forage

sont données en unités SI (voir Tableau A.1) et en unités USC (voir Tableau C.1).

La présente Norme internationale peut également être utilisée pour les tiges de forage comportant des

raccords de tiges non spécifiés par des normes ISO ou API.

Par accord entre l'acheteur et le fabricant, la présente Norme internationale peut également être appliquée à

d'autres dimensions de corps de tige de forage et/ou de raccords de tiges. La présente Norme internationale

énumère des exigences supplémentaires pouvant éventuellement être convenues entre l'acheteur et le

fabricant pour les essais, la vérification des performances et les contrôles non destructifs (voir Annexe E).

La présente Norme internationale ne tient pas compte des caractéristiques de performance.

NOTE 1 Dans la présente Norme internationale, une tige de forage est désignée par le label 1, le label 2, la classe de

produit (E, X, G et S), le type de refoulement et le type de connexion rotary à épaulement. Les désignations sont utilisées

dans un but d'identification pour la commande.

NOTE 2 Il est possible de se reporter à l'ISO 10424-2 ou à la spécification API Spec 7-2 pour les exigences détaillées

relatives au filetage des raccords de tiges de forage.

NOTE 3 Il est possible de se reporter à l'API RP 7G pour les caractéristiques de performance des tiges de forage.

2 Conformité

2.1 Double mention des références normatives

Dans l'optique d'une application de la présente Norme internationale à l'échelle mondiale, le comité technique

ISO/TC 67 a décidé, après une analyse technique détaillée, que certains des documents normatifs énumérés

à l'Article 3 et élaborés par l'ISO/TC 67 ou un autre comité technique de l'ISO sont interchangeables, dans le

cadre d'une exigence donnée, avec les documents pertinents élaborés par l'American Petroleum Institute

(API), l'American Society for Testing and Materials (ASTM) et l'American National Standards Institute (ANSI).

Ceux-ci sont mentionnés dans le corps du texte après la référence ISO et sont précédés de «ou», par

exemple «ISO XXXX ou API YYYY». L'application d'un autre document normatif, mentionné de cette manière,

conduira à des résultats techniques différents de ceux obtenus en utilisant la référence ISO. Néanmoins, les

deux résultats sont acceptables et ces documents sont donc jugés interchangeables dans la pratique.

2.2 Unités de mesure

Dans la présente Norme internationale, les données sont exprimées en unités du système international (SI) et

en unités américaines hors système (USC). Des tableaux distincts sont respectivement fournis pour les

données en unités SI et en unités USC à l'Annexe A et à l'Annexe C. Les figures fournies à l'Annexe B

expriment les données en unités SI et en unités USC. Pour commander un article spécifique, il est prévu de

n'utiliser qu'un seul système d'unités, sans associer les données exprimées dans l'autre système.

Les produits fabriqués conformément à des spécifications exprimées dans l'un ou l'autre de ces systèmes

d'unités doivent être jugés équivalents et totalement interchangeables. En conséquence, la conformité aux

exigences de la présente Norme internationale, exprimées dans un système, confère présomption de

conformité aux exigences exprimées dans l'autre système.

Pour les données exprimées en employant le système SI, une virgule est utilisée comme signe décimal et un

espace comme séparateur des milliers. Pour les données exprimées en employant le système USC, un point

(sur la ligne) est utilisé comme signe décimal et un espace comme séparateur des milliers.

Dans le corps du texte, les données en unités SI sont suivies des données en unités USC entre parenthèses.

NOTE Les procédures employées pour convertir les unités USC en unités SI sont indiquées dans l'Annexe F

informative.

3 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 6506-1, Matériaux métalliques — Essai de dureté Brinell — Partie 1: Méthode d'essai

ISO 6507-1, Matériaux métalliques — Essai de dureté Vickers — Partie 1: Méthode d'essai

ISO 6508-1, Matériaux métalliques — Essai de dureté Rockwell — Partie 1: Méthode d'essai (échelles A, B, C,

D, E, F, G, H, K, N, T)

ISO 6892, Matériaux métalliques — Essai de traction à température ambiante

ISO 7500-1, Matériaux métalliques — Vérification des machines pour essais statiques uniaxiaux — Partie 1:

Machines d'essai de traction/compression — Vérification et étalonnage du système de mesure de force

ISO 9303, Tubes en acier sans soudure et soudés (sauf à l'arc immergé) pour service sous pression —

Contrôle par ultrasons sur toute la circonférence pour la détection des imperfections longitudinales

ISO 9304, Tubes en acier sans soudure et soudés (sauf à l'arc immergé) pour service sous pression —

Contrôle par courants de Foucault pour la détection des imperfections

ISO 9305, Tubes en acier sans soudure pour service sous pression — Contrôle aux ultrasons sur toute la

circonférence pour la détection des imperfections transversales

ISO 9402, Tubes en acier sans soudure et soudés (sauf à l'arc immergé) pour service sous pression —

Contrôle par flux de fuite à l'aide de palpeurs magnétiques sur toute la circonférence des tubes d'aciers

ferromagnétiques pour la détection des imperfections longitudinales

2 © ISO 2008 – Tous droits réservés

ISO 9513, Matériaux métalliques — Étalonnage des extensomètres utilisés lors d'essais uniaxiaux

ISO 9598, Tubes en acier sans soudure pour service sous pression — Contrôle par flux de fuite à l'aide de

palpeurs magnétiques sur toute la circonférence des tubes d'aciers ferromagnétiques pour la détection des

imperfections transversales

ISO/TR 9769, Aciers et fontes — Vue d'ensemble des méthodes d'analyse disponibles

ISO/TR 10400, Industries du pétrole et du gaz naturel — Équations et calculs relatifs aux propriétés des tubes

de cuvelage, des tubes de production, des tiges de forage et des tubes de conduites utilisés comme tubes de

cuvelage et tubes de production

ISO 10424-2, Industries du pétrole et du gaz naturel — Équipements de forage rotary — Partie 2: Filetage et

calibrage des connexions rotatives filetées à épaulement

ISO 11484, Produits en acier — Système de qualification, par l'employeur, du personnel pour essais non

destructifs (END)

ISO 13665, Tubes en acier sans soudure et soudés pour service sous pression — Contrôle par

magnétoscopie du corps des tubes pour la détection des imperfections de surface

API Spec 7-2, Specification for Threading and Gauging of Rotary Shouldered Thread Connections

API RP 7G, Recommended Practice for Drill Stem Design and Operating Limits

ANSI/API 5C3, Bulletin on Formulas and Calculations for Casing, Tubing, Drill-pipe, and Line Pipe Properties

(y compris le Supplément 1)

ASME Boiler and Pressure Vessel Code, Section IX

ASNT SNT-TC-1A, Recommended Practice, Personnel Qualification and Certification in Non-Destructive

Testing

ASTM A370, Standard Test Methods and Definitions for Mechanical Testing of Steel Products

ASTM A751, Standard Test Methods, Practices and Terminology for Chemical Analysis of Steel Products

ASTM A941, Terminology Relating to Steel, Stainless Steel, Related Alloys, and Ferroalloys

ASTM E4, Standard Practices for Force Verification of Testing Machines

ASTM E10, Standard Test Method for Brinell Hardness of Metallic Materials

ASTM E18, Standard Test Methods for Rockwell Hardness of Metallic Materials

ASTM E23, Standard Test Methods for Notched Bar Impact Testing of Metallic Materials

ASTM E83, Standard Practice for Verification and Classification of Extensometer Systems

ASTM E92, Standard Test Method for Vickers Hardness of Metallic Materials

ASTM E213, Standard Practice for Ultrasonic Examination of Metal Pipe and Tubing

ASTM E309, Standard Practice for Eddy-Current Examination of Steel Tubular Products Using Magnetic

Saturation

ASTM E570, Standard Practice for Flux Leakage Examination of Ferromagnetic Steel Tubular Products

ASTM E709, Standard Guide for Magnetic Particle Testing

4 Termes, définitions, symboles et termes abrégés

4.1 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l'ASTM A941 pour les

opérations de traitement thermique, ainsi que les suivants, s'appliquent.

4.1.1

diamètre de chanfrein

diamètre extérieur de l'épaulement d'étanchéité d'une connexion rotary à épaulement

4.1.2

défaut

imperfection d'une gravité suffisante pour entraîner le refus du produit sur la base des critères définis dans la

présente Norme internationale

[ISO 11960:2004, définition 4.1.11]

4.1.3

tige de forage

corps de tige de forage muni de joints de tige soudés

4.1.4

corps de tige de forage

tube sans soudure à extrémités refoulées

Voir Figure B.1.

4.1.5

fabricant de corps de tiges de forage

firme, compagnie ou société qui exploite des installations permettant de fabriquer des corps de tiges de

forage et qui est responsable de la conformité aux exigences de la présente Norme internationale applicables

à un corps de tige de forage

Voir 7.21.

4.1.6

fabricant de tiges de forage

firme, compagnie ou société responsable de la conformité à toutes les exigences applicables de la présente

Norme internationale

Voir 6.16.

4.1.7

rapport des résistances à la torsion d'une tige de forage

quotient de la résistance à la torsion du raccord de tiges par la résistance à la torsion du corps de tige de

forage

4.1.8

collerette à souder de tige de forage

partie usinée de la tige de forage comprenant la collerette à souder du raccord de tiges, la soudure et le

refoulement du corps de la tige de forage

Voir Figure B.1.

4.1.9

peau d'éléphant

surfaces ridées du diamètre extérieur du corps de tige de forage provoquées par le procédé de refoulement

4 © ISO 2008 – Tous droits réservés

4.1.10

variable essentielle

paramètre variable dont les variations ont une incidence sur les caractéristiques mécaniques du joint soudé

4.1.11

blessure

rainure ou cavité allongée causée par un enlèvement mécanique du métal

4.1.12

recharge

application d'un matériau sur les raccords de tiges pour en réduire l'usure externe

NOTE Également connu en tant que surfaçage de renfort.

4.1.13

indice de dureté

résultat d'une seule empreinte de dureté

4.1.14

coulée

coulée d'acier

métal produit au cours d'un seul cycle d'un procédé de fusion discontinue

4.1.15

analyse de coulée

analyse chimique représentative d'une coulée telle que déclarée par le fabricant de métal

[ISO 11960:2004, définition 4.1.15]

4.1.16

imperfection

discontinuité dans la paroi ou la surface d'un produit qui peut être détectée par une méthode de contrôle non

destructif incluse dans la présente Norme internationale

[ISO 11960:2004, définition 4.1.16]

4.1.17

indication

preuve d'une discontinuité devant être interprétée pour déterminer son importance

4.1.18

contrôle

processus de mesurage, d'examen, d'essai, de jaugeage ou autre permettant de comparer le produit aux

exigences applicables

4.1.19

label 1

désignation sans dimension de la taille du corps de tige de forage qui peut être utilisée lors de la commande

4.1.20

label 2

désignation sans dimension de la masse par unité de longueur du corps de tige de forage qui peut être

utilisée lors de la commande

4.1.21

imperfection linéaire

imperfection comprenant, sans toutefois s'y limiter, les pailles, les repliures, les fissures, les rayures internes,

les coupures, les blessures et la peau d'éléphant

NOTE Voir API 5T1.

[ISO 11960:2004, définition 4.1.25]

4.1.22

lot

quantité définie d'un produit fabriqué dans des conditions jugées uniformes pour la caractéristique contrôlée

4.1.23

taille de lot

nombre d'unités dans un lot

4.1.24

fabricant

une ou plusieurs des entités suivantes, selon le contexte: fabricant de tiges de forage, fabricant de corps de

tiges de forage ou fabricant de raccords de tiges

4.1.25

indice de dureté moyen

moyenne des indices de dureté pour une seule éprouvette ou un seul emplacement évalué(e)

4.1.26

variable non essentielle

paramètre variable du DMOS que l'on peut faire varier sans requalification

4.1.27

imperfection non linéaire

imperfection comprenant, sans toutefois s'y limiter, les empreintes

Voir la norme API Std 5T1.

4.1.28

corps de tube

tube sans soudure, à l'exclusion des refoulements et des zones affectées par les refoulements

Voir Figure B.1.

4.1.29

procès-verbal de qualification de mode opératoire

PV-QMO

documentation écrite attestant qu'un DMOS spécifique permet d'obtenir des soudures conformes aux

exigences de la présente Norme internationale

4.1.30

produit

tige de forage, corps de tige de forage ou raccord de tiges

4.1.31

acheteur

partie responsable de la définition des exigences relatives à une commande de produit et du paiement de

cette commande

[ISO 11960:2004, définition 4.1.35]

6 © ISO 2008 – Tous droits réservés

4.1.32

crique de trempe

fissure provoquée dans un acier par les contraintes engendrées pendant la transformation austénite-

martensite

NOTE Cette transformation s'accompagne d'une augmentation de volume.

[ISO 11960:2004, définition 4.1.36]

4.1.33

connexion rotary à épaulement

connexion utilisée sur les éléments d'un train de tiges de forage, qui comporte des filetages coniques et des

épaulements d'étanchéité

4.1.34

soudage par friction

soudage par rotation

soudage à l'état solide par contact sous pression de pièces à souder tournant l'une par rapport à l'autre autour

d'un axe commun afin d'augmenter la température et de déplacer plastiquement le matériau des surfaces de

contact

NOTE Un soudage par friction par entraînement direct ou par inertie est acceptable.

4.1.35

échantillon

une ou plusieurs unités d'un produit sélectionnée(s) dans un lot pour représenter ce lot

4.1.36

tube sans soudure

produit tubulaire en acier corroyé fabriqué sans cordon de soudure

NOTE Il est fabriqué par déformation à chaud et, si nécessaire, par travail à froid ou traitement thermique ultérieur,

ou une combinaison de ces opérations, en vue d'obtenir la forme, les dimensions et les propriétés souhaitées.

[ISO 11960:2004, définition 4.1.37]

4.1.37

raccord de tiges

composant en acier forgé ou laminé pour tige de forage conçu pour être soudé sur le corps de la tige de

forage et comportant une connexion rotary à épaulement

4.1.38

filetage femelle d'un raccord de tiges

sur les raccords de tiges, raccord fileté ayant des filets intérieurs

4.1.39

fabricant de raccords de tiges

firme, compagnie ou société qui exploite des installations permettant de fabriquer des raccords de tiges et qui

est responsable de la conformité aux exigences de la présente Norme internationale applicables aux raccords

de tiges

Voir 8.14.

4.1.40

filetage mâle d'un raccord de tiges

sur les raccords de tiges, raccord fileté ayant des filets extérieurs

4.1.41

ovalisation du refoulement

différence entre le plus grand diamètre et le plus petit diamètre dans un plan perpendiculaire à l'axe du

refoulement

4.1.42

zone de soudure

zone comprenant la ligne de soudure et les zones affectées thermiquement de part et d'autre de la ligne de

soudure causée par les procédés de soudage par friction et de traitement thermique ultérieur

4.1.43

qualification des performances d'une machine à souder et d'un opérateur de soudage

QS

procédure écrite utilisée pour démontrer qu'une combinaison machine à souder - opérateur de soudage a la

capacité d'utiliser le DMOS pour produire une soudure satisfaisant aux exigences de la présente Norme

internationale

NOTE Elle contient les enregistrements des épreuves de qualification.

4.1.44

descriptif du mode opératoire de soudage

DMOS

procédure écrite donnant à l'opérateur de soudage les instructions lui permettant de réaliser des soudures de

production conformément aux exigences de la présente Norme internationale

NOTE Elle contient toutes les variables essentielles et non essentielles relatives au soudage par friction de raccords

de tiges sur le corps d'une tige de forage. Un DMOS s'applique à toutes les soudures dont chaque élément présente les

mêmes dimensions et la même chimie spécifiées, qui sont regroupées conformément à une procédure écrite qui garantit

une réponse prévisible au traitement de la zone de soudure pour une classe particulière.

4.2 Symboles et termes abrégés

A section transversale du corps d'une tige de forage, basée sur les dimensions spécifiées du corps du

dp

tube

A section transversale de l'éprouvette de traction, en millimètres carrés (pouces carrés)

A longueur de la partie calibrée, en millimètres

A section transversale minimale de la zone de soudure

w

D diamètre extérieur d'un raccord de tiges (extrémités mâle et femelle)

C énergie de rupture Charpy standard, en Joules

m

C énergie de rupture Charpy standard, en pieds-livres

D diamètre extérieur du corps d'un tube

dp

D diamètre de chanfrein (extrémités mâle et femelle)

f

D diamètre extérieur sur la collerette du raccord de tiges, qui devient D après soudage et usinage

j te

final

D diamètre d'une barre ronde

D diamètre extérieur de la soudure d'une tige de forage après usinage

te

D diamètre extérieur du refoulement du corps d'une tige de forage

0u

8 © ISO 2008 – Tous droits réservés

d diamètre intérieur du corps d'un tube

dp

d diamètre intérieur sur la collerette du raccord de tiges, qui devient d après soudage et usinage final

j te

d diamètre intérieur du filetage mâle d'un raccord de tiges

p

d diamètre intérieur de la soudure d'une tige de forage après usinage

te

d diamètre intérieur du refoulement du corps d'une tige de forage

0u

RE refoulement extérieur

e allongement minimal sur une longueur entre repères de 50,8 mm (2.0 in)

e allongement minimal

m

e gain ou perte de masse du corps de la tige de forage lié(e) à la finition des extrémités. Pour les tubes

w

pour tiges de forage à extrémités lisses sans refoulement, e = 0

w

G longueur entre repères (gauge length)

DI diamètre intérieur

RIE refoulement intérieur-extérieur

RI refoulement intérieur

L longueur de la tige de forage avec le joint de tige soudé (d'épaulement à épaulement)

L longueur de diamètre extérieur du raccord de tiges femelle, y compris le chanfrein de raccordement

b

et la recharge, voir Figures B.1 et B.12

L longueur de refoulement extérieur du corps de la tige de forage

eu

L longueur de refoulement intérieur du corps de la tige de forage

iu

L longueur de diamètre extérieur du raccord de tiges mâle, y compris le chanfrein de raccordement,

pb

voir Figures B.1 et B.12

L longueur du corps de la tige de forage (sans raccord de tiges)

pe

m longueur du cône de refoulement extérieur du corps de la tige de forage

eu

m longueur du cône de refoulement intérieur du corps de la tige de forage

iu

N fraction ou nombre avec une fraction

CND contrôle non destructif

DE diamètre extérieur

PV-MO procès-verbal de qualification de mode opératoire

PSL niveau de spécification de produit (product specification level)

R rayon minimal du congé

RSC connexion rotary à épaulement (rotary shouldered connection)

T résistance à la traction

S

t épaisseur de paroi du corps d'un tube

U dimension du refoulement

U résistance à la traction minimale spécifiée

dp

UT contrôle par ultrasons (ultrasonic testing)

W largeur

W masse approximative calculée d'un tronçon de corps de tige de forage de longueur L

pe

L

QS qualification du soudeur

DMOS descriptif du mode opératoire de soudage

w masse linéique approximative de la tige de forage

dp

w masse unitaire d'un corps de tube à extrémités lisses (sans refoulement)

pe

Y limite d'élasticité minimale spécifiée, voir Tableau A.5 ou Tableau C.5

min

Y limite d'élasticité de la zone de soudure

w

5 Informations devant être fournies lors d'une commande de tige de forage

5.1 Lorsque l'acheteur commande une tige de forage devant être fabriquée conformément à la présente

Norme internationale, il doit préciser les points suivants dans la convention d'achat:

Exigences Référence

Numéro(s) du(des) documents(s) ISO 11961 ou

API Spec 5 DP