ISO 6249:1984

(Main)Petroleum products — Gas turbine fuels — Determination of thermal oxidation stability — JFTOT method

Petroleum products — Gas turbine fuels — Determination of thermal oxidation stability — JFTOT method

Produits pétroliers — Carburéacteurs — Détermination de la stabilité à l'oxydation thermique — Méthode JFTOT Produits pétroliers — Carburéacteurs — Détermination de la stabilité à l'oxydation thermique — Méthode JFTOT

General Information

- Status

- Withdrawn

- Publication Date

- 31-Jul-1984

- Withdrawal Date

- 31-Jul-1984

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 07-Oct-1999

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 15-Apr-2008

ISO 6249:1984 - Petroleum products -- Gas turbine fuels -- Determination of thermal oxidation stability -- JFTOT method

ISO 6249:1984 - Produits pétroliers -- Carburéacteurs -- Détermination de la stabilité a l'oxydation thermique -- Méthode JFTOT Produits pétroliers -- Carburéacteurs -- Détermination de la stabilité a l'oxydation thermique -- Méthode JFTOT

Get Certified

Connect with accredited certification bodies for this standard

ABS Quality Evaluations Inc.

American Bureau of Shipping quality certification.

Element Materials Technology

Materials testing and product certification.

ABS Group Brazil

ABS Group certification services in Brazil.

Sponsored listings

Frequently Asked Questions

ISO 6249:1984 is a standard published by the International Organization for Standardization (ISO). Its full title is "Petroleum products — Gas turbine fuels — Determination of thermal oxidation stability — JFTOT method". This standard covers: Petroleum products — Gas turbine fuels — Determination of thermal oxidation stability — JFTOT method

Petroleum products — Gas turbine fuels — Determination of thermal oxidation stability — JFTOT method

ISO 6249:1984 is classified under the following ICS (International Classification for Standards) categories: 75.160.20 - Liquid fuels. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 6249:1984 has the following relationships with other standards: It is inter standard links to ISO 6249:1999. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 6249:1984 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

International Standard @ 6249

~~

INTERNATIONAL ORGANIZATION FOR STANDARDIZATIONoMEIflYHAPOflHAR OPTAHMJAUMR no CTAHflAPTM3AUMH«)RGANlSATlON INTERNATIONALE DE NORMALISATION

e) Petroleum products - Gas turbine fuels - Determination

of thermal oxidation stability - JFTOT method

Produits pétroliers - Carburéacteurs - Détermination de la stabilité à l'oxydation thermique - Méthode JFTOT

First edition - 1984-09-01

W UDC 665.753.2 : 543.872 Ref. No. IS0 6248-1984 (E)

-

Descriptors : petroleum products, fuels, jet engine fuel, tests, determination, thermal stability, oxidation tests.

z

U

Price based on 23 pages

Foreword

IS0 (the International Organization for Standardization) is a worldwide federation of

national standards bodies (IS0 member bodies). The work of preparing International

Standards is normally carried out through IS0 technical committees. Every member

body interested in a subject for which a technical committee has been established has

the right to be represented on that committee. International organizations, govern-

mental and non-governmental, in liaison with ISO, also take part in the work.

Draft International Standards adopted by the technical committees are circulated to

the member bodies for approval before their acceptance as International Standards by

IS0 Council. They are approved in accordance with IS0 procedures requiring at

the

least 75 % approval by the member bodies voting.

International Standard IS0 4589 was prepared by Technical Committee ISO/TC 28,

Petroleum products and lubricants.

O International Organization for Standardization, 1984 O

Printed in Switzerland

INTERNATIONAL STANDARD IS0 6249-1984 (E)

Petroleum products - Gas turbine fuels - Determination

- JFTOT method

of thermal oxidation stability

3.2 Heater tube deposit rating apparatus

1 Scope and field of application

The level of deposits on the heater tube are rated by either the

1.1 This International Standard specifies a procedure for

Mark 8A Tube Deposite Rater') or a Tuberator') and the Colour

rating the tendencies of gas turbine fuels to deposit decomposi-

Standard for tube deposit rating.')

tion products within the fuel system.

3.3 Materials, supplies and spares

1.2 The test results are indicative of fuel performance during

gas turbine operation and can be used to assess the level of

The following items are supplied with each JFTOT :

3.3.1

deposits that form when liquid fuel contacts a heated surface

that is at a specified temperature.

3.3.1.1 Magnifying assembly for tuberator.

NOTE - The maximum heater control temperature (see 7.2.5) should

be selected to suit each application of this method and specified when

3.3.1.2 Tuberator adapter for heater tube.

this method is called up.

3.3.1.3 AutoCal heater assembly.

2 Principle

3.3.1.4 Piston puller.

This method for measuring the high temperature stability of gas

turbine fuels uses the Jet Fuel Thermal Oxidation Tester

3.3.1.5 Cap seal.

(JFTOT), which subjects the test fuel to conditions which can

be related to those occurring in gas turbine engine fuel

systems. The fuel is pumped at a fixed volumetric flow rate

Aeration tube.

3.3.1.6

through a heater after which it enters a precision stainless steel

filter where fuel degradation products are retained.

3.3.1.7 Clear plastic tubing for aeration tube.

The apparatus requires 600 ml of test fuel for a 150 min test.

3.3.1.8 Aeration tube holder.

The essential data derived are the level of deposits on an

aluminium heater tube, and the rate of plugging of a 17 pm

nominal pore size precision filter located just downstream of

3.3.1.9 Funnel holder.

the heater tube.

3.3.1.10 Nut driver, 12,7 mm.

3 Apparatus

3.3.1.11 Socket head (Allen) screw driver, 4 mm.

3.1 Jet Fuel Thermal Oxidation Tester') (JFTOTI

3.3.1.12 Power cord.

Either of two models can be used, Recording Model or Non-

: 914 mm high,

Recording Model. Both are the same size

3.3.1.13 Constant-voltage transformer, 60 or 50 Hz.

762 mm wide, and 305 mm deep, and designed to sit upon a

standard height chemical laboratory bench. Annex A gives a

detailed description of the apparatus, which shall be used

3.3.1.14 Step-down transformer, 230-1 15 V.

without modification.

NOTE - These are supplied only with 230 V-50 Hz (JFTOT).

NOTE - No attempt should be made to operate the JFTOT without

first becoming acquainted with all components and the function of

3.3.1.15 Protector, sight glass.

each.

Suitable apparatus is available commercially. Details of suppliers may be obtained from the Secretariat of ISO/TC 28 or from the IS0 Central

1)

Secretariat.

IS0 6249-1984 (E)

3.3.4.6 Disposable gloves.

3.3.2 The following items are required to be replaced with

each test and therefore must be stocked in accordance with the

volume of testing involved : 3.3.4.7 Trisolvent, (equal parts by volume of toluene,

acetone, and propan-2-01, 99 % purity).

3.3.2.1 Heater tube and filter kit.

3.3.4.8 Wash bottle, polyethylene.

3.3.2.2 Pre-filter element.

3.3.4.9 Cleaning pan, stainless steel (250 mm by 350 mm

minimum).

3.3.2.3 Data sheets (see table 1).

3.3.4.10 Brush, polyamide 40 mm by 100 mm.

3.3.2.4 General-purpose, retentive, qualitative filter

paper.

3.3.4.11 Brush, polyamide 15 mm by 75 mrn.

3.3.3 The following supplies are spare parts needing periodic

3.3.4.12 Funnel, glass.

replacement as required and should therefore be stocked in ac-

cordance with the volume of testing involved.

3.3.4.13 Thermometer, accurate to 1 OC with which tem-

peratures between 15 and 32 OC can be read (e.g. IS0 1770 C

3.3.3.1 Ceramic insulators (4/sets).

or D).

3.3.3.2 Lip seal, reservoir piston.

3.3.4.14 Tweezers, flat bladed, non-serrated.

3.3.3.3 O-ring, reservoir.

3.3.4.15 Rubber squeeze bulb.

3.3.3.4 O-ring, sight-glass. 3.3.4.16 Extractor for ceramic insulators.

3.3.4.17 Silicone grease.

3.3.3.5 O-ring, retention screw.

3.3.4.18 Paper tissues.

3.3.3.6 O-ring, line connections.

3.3.4.19 Aluminium foil, about 450 mm wide.

3.3.3.7 O-ring, pre-filter.

3.3.4.20 Graduated cylinder, capacity 100 ml.

3.3.3.8 Thermocouple assembly.

3.3.3.9 Tin, 99,99 % pure pellets in capsules containing

4 Sampling

1,6 rt 0,5 g.

Take a representative sample of the product to be tested ac-

3.3.3.10 Metering pump.

cording to IS0 3170 or IS0 3171 (or other relevant method).

3.3.3.11 Chart paper, AP recorder.

5 Standard operating conditions

3.3.3.12 Aeration tube.

Standard conditions of test are as follows

3.3.4 The following additional items are not supplied with the

JFTOT but are required for normal operation. 5.1 Test portion volume, 600 ml.

3.3.4.1 ALCOR Mark 8A Tube Deposit Rater. 5.2 Preparation of test portion.

Filter through a single layer of filter paper (3.3.2.4) followed by

3.3.4.2 EPPl Tuberator.

a 6 min aeration at 1,5 I/min air flow rate.

3.3.4.3 Nitrogen, compressed in a cylinder.

5.3 Fuel system pressure, 3,45 MPa gauge.

3.3.4.4 Pressure regulator, O to 7 MPa’).

5.4 Maximum heater tube temperature, preset as

specified for the fuel under test.

3.3.4.5 Solvent, may be methyl pentane, n-heptane or 2,2,4

trimethyl pentane, technical grades, 95 mol percent minimum

purity. 5.5 Fuel flow rate, 3,O ml/min.

~

1 MPa = 10 bar.

1)

IS0 6249-1984 (E)

5.6 Test duration, 2 h 30 min. 6.2.15 Depress the AUTOCAL pushbutton for 3 s and

observe the deviation meter needle of the HEATER TUBE

TEMPERATURE CONTROL. Repeat at short intervals until the

6 Preparation for test deviation meter needle swings to full right. This indicates that

the tin is molten.

6.1 Disassembly

6.2.16 While the temperature deviation meter needle is

All the steps for disassembly of the test section, if required, are

deflected full right, carefully lower the thermocouple to the bot-

given in clause 8.

tom of the well, noting the total distance of travel on the ther-

mocouple positioning indicator and then raise it 2,5 mm. En-

sure that the thermocouple is centred in the well.

6.2 Calibration of the heater tube temperature

controller

If the travel of the thermocouple is not at least 5 mm, refill the

well with a new charge of tin pellets (3.3.3.9) in accordance

with the instructions in annex D and repeat as above, starting

6.2.1 The AutoCal Calibrator is used for calibrating the heater

tube temperature controller. This calibrator is a nickel-plated with 6.2.2.

heater tube which has a small well containing pure tin. This

method utilizes the freezing point of tin, 232 OC, as the calibra-

6.2.17 If the temperature deviation meter needle is now less

tion temperature.

than full right, depress the AUTOCAL button until the needle is

again full right scale deflection and then release. The deviation

meter needle will slowly move from right to left, stop, and then

6.2.2 Install the AutoCal Calibrator by placing the hollow end

abruptly reverse to the right and pause for about 3 to 5 s. Dur-

of the calibrator flush with the top surface of the upper fixed

ing the time the needle is stationary, adjust the digital readout

bus-bar and tighten both socket head (Allen) screws.

to centre the needle. The pause period constitutes the freezing

point, the change of state from liquid to solid tin. The drop in

6.2.3 Secure the plugged end of the calibrator by raising the

temperature below freezing point and abrupt reversal is due to

lower floating bus-bar to the upper limit of its travel and tighten

the super-cooling characteristic of tin (see figure II. If the

both socket head (Allen) screws.

deviation meter needle does not remain completely stationary

for a minimum of 3 s, the tin is contaminated and needs

6.2.4 Lower the thermocouple through the upper section of

replacement. See annex D for replacement instructions.

the calibrator and coat the thermocouple tip with silicone

grease to prevent sticking to the tin.

6.2.5 Lower the thermocouple into the well to press lightly

against the upper surface of the solid tin.

6.2.6 Set digital readout on HEATER TUBE TEMPERATURE

CONTROL at 232 OC.

6.2.7 Set the POWER CONTROL at zero.

6.2.8 Switch the CONTROL MODE to MANUAL position.

6.2.9 Switch the POWER to ON.

6.2.10 Check that the water pressure indicator is in the green

arc. Adjust the WATER FLOW CONTROLLER so that the in-

dicator is in the green arc (this corresponds to 38 f 8 Vh).

6.2.11 Switch the AUTOCAL to ON.

Time

6.2.12 Switch HEATER to ON.

Figure 1 - Freezing characteristics of tin

6.2.13 Set POWER CONTROL to 75 to 80 setting.

6.2.18 Repeat this procedure as necessary until the deviation

meter needle is centred during the pause without the need for

NOTE - A higher setting may be required for some instruments. First

adjustment of the controller digital setting. Observe and record

ensure good contact at low voltage connections and then, if required,

on a data sheet (3.3) the "indicated freezing point of tin", that

adjust removable stop at rear of power controller (see A.4.2).

is, the digital setting to centre the needle during the pause.

6.2.14 Wait at least 2 min before proceeding with the calibra-

NOTE - Although the calibration procedure involves a determination

tion check to allow for temperature stabilization and warm-up

of "freezing point", the value obtained is reported as "melting point"

of the temperature controller.

because this term is traditionally used on the data sheets (see table 1).

IS0 6249-1984 (E)

6.4.9 Remove the cap seal from the outlet and observe

6.2.19 When the ”indicated freezing point of tin” has been

whether the piston moves downward with the piston puller in

satisfactorily determined, refreeze the tin by depressing the

place. Change to a new lip seal if the piston does not move

AUTOCAL pushbutton to obtain a full right scale deflection of

downward and repeat the lip seal test procedure, commencing

the temperature deviation meter needle. Then release the push-

with 6.4.2.

button and immediately raise the thermocouple tip so as to be

accessible and remove all residual traces of silicone and tin by

wiping the tip with paper tissue. Inspect the tip closely for

6.5 Cleaning

cleanliness.

6.5.1 Wear protective gloves (3.3.4.6) because of the

6.2.20 Switch the HEATER to OFF.

possibility of skin irritation from solvents.

6.2.21 Switch the AUTOCAL to OFF.

6.5.2 Position the cleaning pan (3.3.4.9) to catch solvent dur-

ing cleaning operations.

6.2.22 Raise the thermocouple to the extreme upper limit and

remove the AutoCal calibrator.

6.5.3 Place a new piece of aluminium foil (3.3.4.19) about

450 mm square on the bench on which to place all test section

6.3 Inspection of components

components after cleaning.

6.3.1 Inspect the reservoir cover O-ring and all O-rings used

6.5.4 Using the wash bottle (3.3.4.8) filled with solvent

on the line fittings including the nitrogen and fuel return lines

(3.3.4.51, flush the reservoir cover O-ring.

for cuts, abrasion and excessive swelling and replace as

necessary.

6.5.5 Flush all inside surfaces of the reservoir with solvent

while scrubbing the surfaces with a brush (3.3.4.10).

6.3.2 Inspect the ceramic insulators and replace if they are

cracked or chipped.

6.5.6 Flush all inside surfaces of the reservoir with solvent

without brushing, and place the reservoir upside down on the

6.3.3 Inspect all stainless steel components for damage and

aluminium foil.

replace as necessary.

6.5.7 Using the squeeze bulb (3.3.4.151, blow out the reser-

6.4 Inspection and testing of reservoir piston lip

voir fuel outlet exit fitting on the bottom of the reservoir to

seal remove the remaining solvent.

6.4.1 Inspect the lip seal for cuts, abrasion, or excessive

6.5.8 Handling the reservoir piston with a piston puller, repeat

swelling and replace as necessary. 6.5.4 and 6.5.5 for the reservoir piston, being careful not to

brush or damage the lip seal.

6.4.2 When required to install a lip seal on the piston, ensure

that the inner lip is properly placed under the retaining shoulder 6.5.9 Flush the reservoir cover assembly with solvent.

of the piston. See figure 2 for the correct lip seal assembly posi-

tion.

6.5.10 Flush the heater tube fuel supply line and heater tube

fuel outlet line with solvent and thoroughly blow dry using the

6.4.3 With the thumbs, gently push the sealing edge of the lip

squeeze bulb.

seal outward from the centre of the reservoir piston while

slowly rotating the piston in the hands. This will minimize leaks

6.5.11 Flush the pre-filter components with solvent.

past the seal.

6.5.12 Using a polyamide brush (3.3.4.11) saturated with the

6.4.4 Attach the piston puller (3.3.1.41 to the piston. Wet the

trisolvent (3.3.4.7) brush the inside surfaces of the heater tube

lip seal and reservoir wall with fuel and insert the piston so that

housing.

the top of the lip seal is about 25 rnm from the top of the reser-

voir.

NOTE - This is the only component that requires cleaning with

trisolvent.

6.4.5 Close the outlet of the reservoir with the cap seal

(3.3.1.5).

6.5.13 Flush the heater tube housing and filter bypass line

with solvent and blow dry with the squeeze bulb. Visually in-

6.4.6 Pour fuel on top of the piston to a depth of 6 mm. spect the inner surfaces of the heater tube housing for

cleanliness and repeat 6.5.12 as required to remove all deposits.

6.4.7 Press downward on the piston puller until air leaks past

6.5.14 Flush the four ceramic insulators and heater tube

the lip seal as evidenced by the appearance of air bubbles.

housing nuts with solvent.

6.4.8 Release the pressure and observe whether air leakage

6.5.15 Flush the glass filter funnel (3.3.4.12) and glass aera-

past the lip seal stops. Change to a new lip seal if the air leakage

tion tube with solvent.

does not stop immediately.

IS0 6249-1984 (E)

M

1 Cap screw, hex head

15 Window glass

Washer

16 Cover

3 O-ring seal, reservoir

17 Lip seal

4 Base

18 Piston

5 Cylinder

19 Heater tube fuel supply line assembly

6 Screw, truss head

20 Filter back-up screen

7 O-ring seal, ret screw

21 O-ring seal, pre-filter

8 Cap screw, hex head

22 Housing, pre-filter

9 Nitrogen inlet fitting

23 Cap screw, Allen head

10 Housing, drop flow indicator

24 Membrane filter

11 Drop tube fitting

25 O-ring seal

12 O-ring seal, sight glass

26 Reservoir fuel outlet fitting

13 Retaining ring

27 Protector, sight glass

14 Sight glass

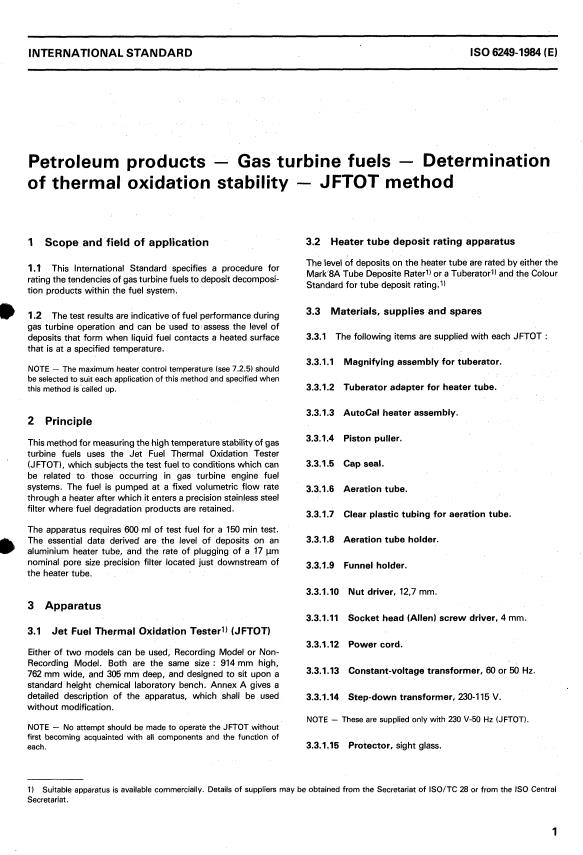

Figure 2 - Reservoir and pre-filter assembly

I

IS0 6249-1984 (E)

6.6.14 Tighten both socket head (Allen) screws of the upper

6.6 Assembly of heater tube section

fixed bus-bar cap, after making sure that the upper end of the

heater tube is flush with the top surface of the upper fixed bus-

6.6.1 A new heater tube, test filter, and three new high

bar.

temperature O-rings are required for each test.

6.6.15 Raise the lower floating bus-bar until it touches the

6.6.2 During assembly, be sure to have CLEAN hands or wear

lower ceramic insulator of the heater tube test section and

clean, dry gloves.

tighten both socket head (Allen) screws of the lower floating

bus-bar cap.

6.6.3 Hold the heater tube at one end and insert it carefully,

open end upwards, into the heater housing, the lower end can

6.6.16 Check the thermocouple for correct position by raising

be recognized by the presence of the drive screw which closes

the position indicator to the thermocouple reference line, (see

it. (See figure 3 for correct assembly of the heater tube and

5). The thermocouple tip must be flush with the top of

figure

heater tube housing.)

the heater tube and the top of the upper fixed bus-bar. If the

thermocouple tip is not flush, see annex D.

NOTE - If the centre test section is touched, reject the tube as it will

affect the deposit-forming characteristics on the tube.

6.6.17 Insert the thermocouple into the upper end of the

heater tube and lower to the 38,7 mm position.

6.6.4 Onto one end of the heater tube, sequentially install a

flared ceramic insulator (flared end out), high temperature

O-ring, shoulder ceramic insulator (large end first), and

6.7 Assembly and installation of pre-filter

hexagon nut. Lightly finger tighten the nut with the heater tube

approximately centred in the housing (see figure 3).

6.7.1 For each test, use a new 0,45 pm nominal pore size

membrane filter element of 25 mm diameter.

6.6.5 Repeat the above procedure for the other end of the

heater tube.

6.7.2 Using clean tweezers (3.3.4.141, install the filter element

back-up screen in the pre-filter housing recess.

6.6.6 Observe the heater tube through the fuel discharge hole

of the heater tube housing. Align heater tube shoulder with the

centre of the fuel discharge hole (see figure 4). Tighten the

6.7.3 Using clean tweezers, place the 0,45 pm nominal pore

hexagon nuts firmly with fingers only. DO NOT USE A

size filter element on the back-up screen.

WRENCH.

6.7.4 Install the O-ring on the other half of the pre-filter hous-

6.6.7 Using clean tweezers (3.3.4.14), install the test filter,

ing.

of the

RED-COLOURED SIDE OUT, in the outlet chamber

heater tube housing.

6.7.5 Assemble the two housing sections, insert the three

screws and tighten.

6.6.8 Place a new O-ring on top of the test filter, pushing the

O-ring in until it bottoms against the filter.

6.7.6 Connect the pre-filter assembly to the reservoir outlet

and finger tighten firmly.

6.6.9 Connect the fuel outlet line assembly to the heater tube

housing outlet. Finger tighten lightly.

6.7.7 Connect the heater tube fuel supply line to the pre-filter

and finger tighten firmly.

6.6.10 Using paper tissue (3.3.4.181, wet with solvent

(3.3.4.5). clean the contact areas of the bus-bars.

6.7.8 Install the cap seal at the end of the heater tube fuel

supply line.

6.6.11

Raise the thermocouple to the uppermost position.

6.8 Preparation of test portion

6.6.12 Place the heater tube section between the bus-bars.

Check the alignment, connect and tighten the heater tube fuel

Place a filter paper (3.3.2.4) into a glass funnel and set

6.8.1

outlet and bypass lines to the bulkhead fittings on the rear wall

the funnel (3.3.4.12) into the funnel holder (3.3.1.9) that at-

of the test section, being sure the O-rings on these fittings are

taches to the reservoir.

in place.

6.8.2 Measure the test portion of 600 ml of the laboratory

6.6.13 If the bus-bar caps have been removed, check for

sample using a clean graduated cylinder (3.3.4.20).

proper mating. Numbers are stamped on inside faces and these

must be the same and must face each other.

NOTE - Because it is necessary to have the test portion qt a

- Normally the caps are not removed entirely from their bus- temperature between 15 and 32 OC after filtration, it is desirable to

NOTE

bars during disassembly. have it within this temperature range at this time.

IS0 6249-1984 (E)

Ceramic insulators

-Fuel outlet line assembly

Heater tube housing

~ Heater tube fuel

supply inlet

Ceramic insulators

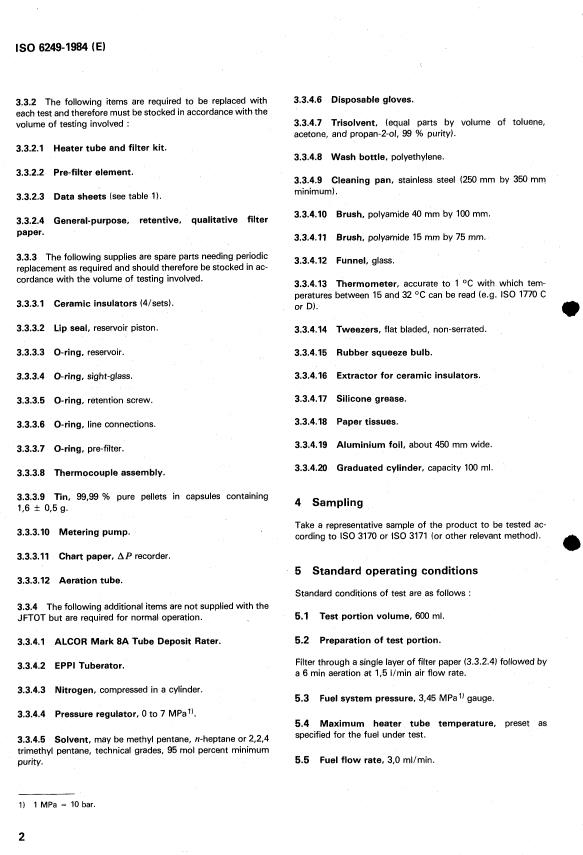

Figure 3 - Assembly drawing of heater tube section

Heater tube shoulder at centre

of discharge hole

Heater tube housing

Heater tub-

Figure 4 - Alignment of heater tube

IS0 6249-1984 (E)

. .

I

II

Thermocouple position indicator

Reservoir

11 Thermocouple

Pre-filter

Upper fixed bus-bar

Heater tube fuel supply line

Test filter housing

Nitrogen inlet line

Heater tube fuel outlet line

Drop flow indicator

15 Filter bypass line

Spent fuel return line

16 Heater tube housing

Thermocouple clamp

17 Lower floating bus-bar

Thermocouple reference line

Thermocouple position control

Figure 5 - Test section compartment

IS0 6249-1984 E)

6.8.3 Pour the test portion into the filter and allow it to flow 6.9.4 Wet the reservoir O-ring with any fuel and place the

into the reservoir. O-ring into the cover groove.

6.8.4 Remove the funnel holder.

6.9.5 Place the reservoir cover on top of the fuel reservoir,

taking care that the O-ring stays in the groove. Turn the cover

so that the nitrogen inlet fitting on the drip flow indicator is

6.8.5 Insert a clean thermometer (3.3.4.13) and measure the

diametrically opposite to the pre-filter fitting.

temperature of the test portion. The temperature of the test

portion shall be between 15 and 32 OC. If the fuel temperature

Ensure that the PROTECTOR SIGHT GLASS is mounted

is outside these limits, a suitable way to change the

properly over the drip flow housing.

temperature is to set the reservoir containing the filtered test

portion into a hot or cold water bath as required to bring the

test portion temperature within limits.

6.9.6 Insert the cap screws into the reservoir cover holes and

tighten uniformly with the nut driver (3.3.1.10).

6.8.6 Insert into the reservoir the sintered glass aeration tube

(3.3.16) attached to the aeration tube holder (3.3.18). Position

6.9.7 Flush the outside of the reservoir with solvent (3.3.4.5)

the diffuser so that it is touching the bottom of the reservoir.

to remove fuel.

6.8.7 Using clean, dry flexible plastics tubing, connect the 6.9.8 Place the reservoir assembly into the cabinet with the

aeration tube to the METERED AIR outlet on the left side of the pre-filter section turned toward the heater tube section so that

JFTOT.

the fore and aft bottom cap screw heads drop into positioning

recesses.

6.8.8 Open the AIR FLOW FLOATING INDEX INDICATOR

control valve approximately 1 /8 of a turn to avoid possible ex- 6.9.9 Connect the nitrogen inlet line to the side of the drip

cessive pressure build-up. flow indicator and finger tighten firmly.

6.8.9 Switch the POWER to ON. 6.9.10 Connect the fuel return line to the top of the drip flow

indicator and finger tighten firmly.

6.8.10 Turn the AERATION TIMER control to 6 min.

6.9.11 Remove the cap seal from the heater tube fuel supply

line and immediately connect the line to the heater tube hous-

6.8.11 Using the AIR FLOW valve, adjust the air flow so that

ing inlet. The time between removal of the cap seal and con-

the indicator float is in the green range on the flowmeter (this

necting should be a minimum to reduce loss of test portion,

corresponds to approximately 1,5 I/min).

6.9.12 Recheck all eight knurled fittings to be sure they are

6.8.12 Record on the data sheet the clock time at which aera-

tightened firmly. Recheck that the thermocouple is in the

tion is complete. No more than 1 h should elapse between this

38,7 mm position.

time and the time at which the heater switch is turned on.

6.9.13 The apparatus is now ready for the test.

6.8.13 When the AERATION TIMER has shut off the air flow,

remove the aeration tube and its holder from the reservoir. Use

the test portion dripping from the aeration tube to wet the

7 Test procedure

piston lip seal in 6.9.1.

7.1 Fuel system pressurization

6.9 Assembly of reservoir section

7.1.1 Check that the NITROGEN PRESSURIZE valve is

6.9.1 With the reservoir piston puller (3.3.1.4) attached to the

CLOSED.

piston, wet the lip seal with filtered test portion dripping from

the aeration tube in accordance with 6.8.13.

7.1.2 Check that the NITROGEN BLEED valve is CLOSED.

6.9.2 Insert the piston into the reservoir.

7.1.3 Check that the MANOMETER BYPASS valve is OPEN.

6.9.3 Push down on the piston puller, applying a gentle rock-

7.1.4 Adjust the nitrogen supply pressure to 3,45 MPa') on

ing motion, moving the piston downward until air leakage past

the pressure regulator control gauge.

the seal is replaced by fuel leakage; that is, eliminate all air

below the piston and lip seal. Loosen the cap seal at the end of

the heater tube fuel supply line. Apply a slight downward

7.1.5 Open and close the NITROGEN PRESSURIZE valve to

pressure on the piston puller until fuel appears at the cap seal, obtain a pressure of approximately 0,2 to 0,3 MPa'). Im-

and retighten the cap seal. Remove the piston puller.

mediately check the test section for any obvious fitting leaks.

11 1 MPa = 10 bar.

IS0 6249-1984 (E)

7.3.2 Switch the HEATER to ON. Full power, approximately

7.1.6 If a leak is apparent, immediately open the NITROGEN

250 W, is initially applied to the heater tube for a few seconds

BLEED valve and take corrective action. Close the BLEED valve

and then is automatically cut back to limit temperature over-

and recheck the leaks in accordance with 7.1.5.

shoot. The controller generally will bring the heater tube to the

desired control temperature in less than 90 s.

7.1.7 Slowly open the NITROGEN PRESSURIZE valve to

allow the pressure rise to 3.45 MPal) at a rate of 0,2 to

0,3 MPa/s.

7.3.3 When the temperature deviation meter needle reaches

the centre of the scale, close the MANOMETER BYPASS

valve.

7.1.8 Readjust the nitrogen pressure regulator if required.

When making a reduction in pressure, it is necessary to have

the BLEED valve cracked open during the adjustment.

NOTE - Incorrect readings for pressure drop increase can occur if the

manometer bypass valve leaks. This valve should be checked routinely

for leakage after every 30 consecutive tests in accordance with

7.2 Setting of controls

clause D.3 of annex D.

7.2.1 Switch the POWER to ON.

7.3.4 Adjust the manometer to zero. Use the top of the

coated magnet floating on the mercury as the reference datum

7.2.2 Adjust the WATER FLOW to the centre of the green

for the Recording Model JFTOT.

range (this corresponds to 38 f 8 l/h).

7.3.5 Record, on the data sheet, the clock time the HEATER

7.2.3 Set the TIMER to 2 h 30 min.

switch was turned ON. This time shall not be later than 1 h

after completion of fuel aeration (6.8.12).

7.2.4 Set the digital elapsed time indicator to zero.

7.3.6 Determine the fuel flow rate with a stop watch, measur-

7.2.5 Set the HEATER TUBE TEMPERATURE CONTROL to

ing the time for 20 drops. This time will be 9,0 f 1 ,O s, and will

the specified maximum heater tube control temperature after

vary with test fuel viscosity and surface tension.

applying correction for any error determined in 6.2.18. If the

“indicated freezing point” of tin is below 232 OC, subtract the

error from specified maximum heater tube temperature. Con-

7.3.7 When using the Non-Recording Model J FTOT, record

versely, if the ”indicated freezing point” of tin is above 232 OC,

the filter pressure drop on the data sheet every 30 min.

add the error to the specified maximum heater tube

temperature.

7.3.8 In the Recording Model JFTOT, the AP events are

recorded automatically and transferred to the data sheet at the

7.2.6 Turn the control mode switch to AUTOMATIC.

end of the test. See annex B.

7.2.7 Set the POWER CONTROL at 75 to 80 setting (see the

note to 6.2.13).

7.3.9 In Recording Model JFTOT, if the AP ALARM is armed

as in 7.2.8, the warning horn will sound when AP approaches

NOTE - The following two steps are required for Recording Model

1,66 MPa’). TQ stop the horn, switch the AP ALARM OFF.

JFTOT’s only.

7.3.10 If the AP approaches 3,32 MPa’) before 150 min and

7.2.8 Switch the AP ALARM switch to ON. The red in-

it is desired to continue the test, open the manometer BYPASS

dicating light will come on indicating that the alarm system is

valve at 3,26 MPa’), otherwise the tester will automatically

armed.

shut down.

7.2.9 Remove the AP RECORDER cover plate and check that

NOTE - If the tester shuts down at 33,3 kPa 21 (250 mmHg) and it is

there is an adequate chart paper. Unroll about 25 mm of chart

desired to continue the test, OPEN MANOMETER BYPASS valve and

paper to indicate the proper index for the start of test. Push the

momentarily actuate the POWER switch OFF-ON. This will reset both

chart mechanism back into position, lock, and turn the switch

the AP limit cut-off and the timer, resulting in resumption of the test.

to green (ON). Replace the cover.

However, manual shutdown is required for this condition unless the

timer is set for the remaining time for finishing the test.

7.3 Start-up

7.3.11 Heater tube temperature profile : if the heater tube

7.3.1 Switch the PUMP to ON. Observe the drip flow in- temperature profile is specified, obtain in accordance with

dicator to see that flow has started, usually after 10 to 15 s. annex C.

1 MPa = 10 bar.

1)

2) 1 kPa = 10-2bar.

IS0 6249-1984 (E)

7.4 Shutdown 8.12 Holding the heater tube so that it points upwards from

fingers, flush with solvent (3.3.4.5).

7.4.1 Switch the HEATER to OFF.

8.13 After the solvent has evaporated from the heater tube,

replace the heater tube in the original container and seal with a

7.4.2 Switch the PUMP to OFF.

cap. MARK WITH APPROPRIATE IDENTIFICATION.

7.4.3 Switch the POWER to OFF.

8.14 Remove the reservoir cover and empty the fuel into a

waste disposal suitable for flammable liquids.

7.4.4 CLOSE the NITROGEN PRESSURIZE valve.

8.15 Remove the cap seal fitted in 8.1, then using a piston

7.4.5 OPEN the MANOMETER BYPASS valve.

puller, remove the piston from the reservoir and empty any re-

maining fuel into a waste disposal suitable for flammable

7.4.6 Slowly open the NITROGEN BLEED valve and allow the

liquids.

pressure to decrease to zero at an approximate rate of

0,15 MPa/s or a time period of about 15 s to 30 s.

8.16 Disconnect the inlet line from the pre-filter.

a Disassembly

8.17 Disconnect the pre-filter section from the reservoir

outlet and disassemble it by removing three socket head (Allen)

8.1 Disconnect the heater tube fuel supply line fitting from

screws. Discard the filter element.

the heater tube housing and quickly install the cap seal.

8.2 Disconnect the nitrogen and fuel return line fittings.

Remove the reservoir from the test compartment, placing the

9 Heater tube deposit rating

reservoir in the cleaning pan (3.3.4.9).

9.1 Visual method

8.3 Disconnect and remove the heater tube fuel outlet line.

9.1.1 Snap the upper end of the heater tube into the clamp of

8.4 Disconnect the filter bypass line.

the adapter for the heater tube.

8.5 Raise the heater tube thermocouple to the top reference

9.1.2 Push the heater tube against the stop of the adapter for

mark.

the heater tube.

8.6 Remove the right-hand socket head (Allen) cap screws

9.1.3 Slide the adapter with the heater tube over the guide

from each bus-bar.

rod into the Tuberator equipped with a magnifying glass

assembly.

8.7 Loosen the left-hand socket head (Allen) cap screws

three to four turns each but do not remove them.

9.1.4 Insert the colour standard’) into the Tuberator.

8.8 Rotate the bus-bar caps and remove the heater tube test

section.

9.1.5 Rotate the adapter and turn the heater tube so that the

side with the maximum deposit is visible.

8.9 Using the tweezers (3.3.4.141, remove the test filter and

O-ring from the discharge chamber and discard.

9.1.6 Compare the maximum heater tube deposit with the

colour standard. When the maximum deposit corresponds

exactly to a standard colour, that number should be recorded.

8.10 CAREFULLY remove the hexagon nuts and shoulder in-

If the maximum heater tube deposit being rated is in an obvious

sulators.

transition state between any two adjacent standard colours,

the rating should be reported as less than the darker (that is,

8.11 Slide the heater tube out of the housing. DO NOT

the higher number) standard colour.

TOUCH THE AREA OF THE TUBE THAT COMES INTO CON-

TACT WITH THE FUEL. Remove and discard the O-rings. Save

the ceramic insulators.

9.1.7 Return the heater tube to its original container.

II The colour standard for tube deposit rating is available commercially. Details may be obtained from the Secretariat of ISO/TC 28 or from the IS0

Central Secretariat.

IS0 6249-1984 (E)

9.2.2.4 To obtain the SPUN deposit rating for any position,

9.2 Mark 8A Tube Deposit rating methods

set the TUBE POSITION index to the desired position and read

the meter.

9.2.1 Preparation of calibration tube

9.2.1.1 Place the Mark 8A Tube Deposit Rater (TDR) on a 9.2.2.5 To obtain the maximum SPUN deposit rating, slowly

table or bench, extend the front support, plug it into a suitable scan from a TUBE POSITION indicator reading of 15 to 55,

stopping at the position of maximum reading. Record this

power point, and turn the POWER switch to ON position.

Approximately 2 min are required for warm-up. reading as the maximum SPUN deposit rating. Do not change

the TUBE POSITION knob.

9.2.1.2 Remove the calibration tube from its container by

pulling on the yellow cap which is attached to the calibration

9.2.2.6 Turn the POWER switch to ON position.

tube. DO NOT touch the tube's centre section, otherwise it will

affect the calibration of the TDR.

9.2.2.7 Slowly rotate the heater tube manually

counterclockwise through 360° stopping when the maximum

9.2.1.3 Holding the calibration tube by its yellow cap, insert it

obtainable meter reading is observed. Record this meter

into the rating rack on top of the TDR. It is necessary that the

reading as the maximum SPOT deposit rating.

tube be pushed down firmly until it bottoms.

9.2.2.8 Replace the test heater tube in its original container

9.2.1.4 Turn the POWER switch to SPIN position.

and seal with a cap.

9.2.1.5 Turn the TUBE POSITION control to set indicator at

35 position.

10 Expression of results

9.2.1.6 Turn the LOW-CAL control to obtain a tube deposit

The results of this test shall be expressed as outlined in the

rating in accordance with the calibration printed on the calibra-

JFTOT data sheet (see table I), and shall include at least the

tion tube.

following :

9.2.1.7 Turn the TUBE POSITION control to set indicator at a) the maximum heater tube temperature;

53 position.

b) the heater tube deposit rating or ratings;

9.2.1.8 Turn the HIGH-CAL control to obtain a tube deposit

c) the pressure drop across the filter at the end of the test

rating in accordance with the calibration printed on the calibra-

or the time required to reach a pressure differential of

tion tube.

33,3 kPal) (250 mmHgi. For the Recording Model JFTOT

report, the maximum recorded AP shall be considered the

9.2.1.9 Turn the TUBE POSITION control to obtain the max-

AP at the end of test.

imum TDR reading in the vicinity of 22 position. If the position

indicator does not read 22 for the maximum TDR reading, then

10.1 Precision

the calibration tube is not fully inserted or the tube position dial

needs correction. See the maintenance manual for adjustment

Precision data relating to this method have not yet been

of the tube position dial.

established.

9.2.1.10 Turn the POWER switch from SPIN to ON position.

11 Test report

9.2.1.11

Remove the calibration tube and insert the tube into

its storage container.

The test report shall contain at least the following information :

a) the type and identification of the product tested;

9.2.2 Rating of the heater tube deposit

b) a reference to this International Standard or to a na-

9.2.2.1 Remove the JFTOT heater tube to be rated from its

tional standard ;

container by inserting the rod of the rotation knob fully, being

very careful not to touch the centre section.

c) the result of the test expressed as in clause 10 and

recorded in the form outlined in table 1 ;

9.2.2.2 Holding the rotation knob, insert the heater tube into

the rating rack on top of the TDR. It is necessary that the heater

d) any deviation, by agreement or otherwise, from the

tube be pushed down firmly until it bottoms.

procedure specified ;

9.2.2.3 Turn the POWER switch to SPIN position.

e) the date of the test.

1) 1 kPa = 10-2bar.

IS0 6249-1984 (E)

Annex A

Jet Fuel Thermal Oxidation Tester (JFTOT)

(Forms part of the Standard.)

A.l Apparatus cooler either directly or through the bypass and proceeds

through the metering pump to return to the fuel reservoir. A

sight gauge drip flow indicator allows visual monitoring of the

A.l.l The apparatus described in this annex is known as the

JFTOT (Jet Fuel Thermal Oxidation Tester). It consists essen- flow rate. Return fuel is isolated from the test fuel by a piston

tially of a closed loop fuel system with a heater tube section in- with a lip seal.

cluding a test filter together with associated equipment for con-

trolling and measuring the heater tube temperature. Two

A.4 Heating and temperature control system

models are available, Recording Model and Non-Recording

Model. The only differene in the two models is the absence of

A.4.1 The heater tube is heated by the passage of an elec-

the AP recorder from the latter model.

trical current of approximately 200 to 300 A at 0,3 to 0,5 V. The

heater tube is clamped at each end into bus-bars having gold

A.1.2 Certain essential accessories and materials supplied

plated contact surfaces. The bus-bars are cooled by internal

with the tester are listed in 3.3.1, 3.3.2, 3.3.3. Others not sup-

water lines. The bus-bars receive electrical power from a low

plied with the tester are listed in 3.3.4.

voltage transformer having a step-down ratio to match the

electrical resistance of the heater tube.

A.2 General description

A.4.2 When the tester is operated in the automatic mode the

Figure 2 is an assembly drawing of the reservoir and pre-filter. temperature is under automatic control and the control unit

also acts as the temperature indicator. When the tester is

Figure 3 is an assembly drawing of the heater tube section.

operated in the manual mode the control unit acts only as a

temperature indicator and the temperature is controlled

Figure 5 is a drawing of the test section compartment.

manually by operation of the POWER CONTROL. The input

signal to the controller is from a thermocouple inserted through

Figure 6 is a schematic diagram of the fuel system.

the top of the heater tube and positioned at the point of maxi-

mum temperature.

Figure 7 is a schematic diagram of the heater tube power and

temperature control systems.

This thermocouple can be positioned at any point along the

heated portion of the tube for the purpose of obtaining a

temperature profile. An indicator is provided to define the posi-

A.3 Fuel system !

tion of the thermocouple junction with 0,O station being the

heater tube's lower shoulder. A wattmeter measures electrical

A.3.1 Test fuel contained in the reservoir is passed through

power supplied to the low voltage transformer and, therefore,

the test section by a constant displacement pump located

indicates total power consumed by the heater tube plus bus

downstream of the heater tube section to preclude contamina-

connecter, transformer, and line losses. A variable voltage

tion by pump wear particles. The pump is driven by a constant

transformer, labelled POWER CONTROL, having a dual func-

speed motor so as to have a displacement of 3,O ml/min.

tion, controls the maximum voltage and is the only control

when in the manual mode. The POWER CONTROL has a

A.3.2 From the reservoir outlet, the fuel flows through a

removable stop to limit the power so as to prevent melting of

0,45 pm nominal pore size membrane type filter, thence to the

the heater tube in the event that the operator neglects to insert

lower (inlet) part of the heater tube section. The heater tube is

the thermocouple into the heater tube. When the desired maxi-

connected between two bus-bars and is electrically insulated

mum tube temperature control (greater than about 434 OC)

from the outer housing by means of a ceramic ferrule/O-ring

cannot be obtained with the POWER CONTROL against this

seal combination. The fuel rises vertically in the annular space

stop, it may be removed. A constant-voltage transformer is

between the aluminium heater tube and its outer stainless steel

supplied with each tester to compensate for line voltage fluc-

housing. A low-voltage, high-alternating current signal is

tuations.

passed through the heater tube section, the fuel passes

through a test filter having an element made from stainless

steel cloth with a nominal pore size of 17 pm.

A.5 Cooling system

A.3.3 A mercury manometer is connected so as to measure

Ordinary tap water at any pressure between 200 and 700 kPa ')

pressure drop across this filter. In the AP Recorder Model, the is required for bus-bar connector cooling. The JFTOT has a

AP versus time relation is automatically recorded. The test

flow adjustment valve and a floating index type flow indicator

filter can be bypassed at any time; normally this is done when to set the rate at 38 1: 8 I/h. After entering the cabinet, the

AP reaches 33,3 kPal) (250 mmHg). The fuel reaches the

water flows through a filter adequate to remove any solid

1) 1 kPa = 10-2bar.

IS0 6249-1984 (E)

reaches 33,3 kPal) (250 mmHg), the reed switch action cuts

particles that could plug the lines with time or interfere with the

off the power to the metering pump, heater tube and timing

operation of the solenoid valve which is normally closed and

devices; all other devices such as the blower and solenoid re-

opens when the power switch is turned on. A water pressure

main ON until the power switch is turned manually to OFF.

switch is in the power line to the pump motor and heater and is

normally open, closing only when the water pressure rises

above 140 kPal) and opening (turning heater and pump off) if

A.8 Thermocouple calibration system

the water pressure drops below this value. The water next

The AutoCal calibration system provides for a reliable check of

flows through a heat exchanger used to cool the fuel prior to

the calibration of the entire temperature indication system by

entering the pump. After this, the water passes through copper

utilizing the freezing point, 232 OC, of 99,99 % pure tin as the

tubing internally silver soldered to the bus-bars. The water lines

standard. The AutoCal calibrator consists of a special heater

are electrically insulated from the bus connectors by means of

tube which has at its middle section a small well containing

polyethylene tubin

...

Norme internationale 6249

INTERNATIONAL ORGANIZATION FOR STANDARDIZATlON*ME)KflYHAPOflHAR OPTAHM3AUMR no CTAHAAPTM3AUMM*ORGANlSATlON INTERNATIONALE DE NORMALISATION

(. Produits pétroliers - Carburéacteurs - Détermination de

la stabilité à l'oxydation thermique - Méthode JFTOT

Petroleum products - Gas turbine fuels - Determination of thermal oxidation stability - JFTOT method

Première édition - 1984-09-01

CDU 665.753.2 : 543.872 Réf. no : IS0 6249-1984 (FI

Descripteurs : produit pétrolier, carburant, carburant pour moteur à réaction, stabilité thermique, essai d'oxydation.

Prix basé sur 23 pages

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale

d'organismes nationaux de normalisation (comités membres de I'ISO). L'élaboration

des Normes internationales est confiée aux comités techniques de I'ISO. Chaque

comité membre intéressé par une étude a le droit de faire partie du comité technique

créé à cet effet. Les organisations internationales, gouvernementales et non gouverne-

mentales, en liaison avec I'ISO, participent également aux travaux.

Les projets de Normes internationales adoptés par les comités techniques sont soumis

aux comités membres pour approbation, avant leur acceptation comme Normes inter-

nationales par le Conseil de I'ISO. Les Normes internationales sont approuvées confor-

mément aux procédures de I'ISO qui requièrent l'approbation de 75 % au moins des

comités membres votants.

La Norme internationale IS0 4589 a été élaborée par le comité technique ISO/TC 28,

Produits pétroliers et lubrifiants.

O Organisation internationale de normalisation, 1984 O

Imprimé en Suisse

NORME INTERNATIONALE IS0 6249-1984 (FI

Produits pétroliers - Carburéacteurs - Détermination de

la stabilité à l'oxydation thermique - Méthode JFTOT

NOTE - Ne pas essayer de faire fonctionner l'appareil sans avoir préa-

1 Objet et domaine d'application

lablement pris connaissance de toutes les pièces de celui-ci et de la

fonction de chacune d'elles.

1 .I La présente Norme internationale spécifie une procédure

pour évaluer les tendances des carburéacteurs à former des

3.2 Appareil d'évaluation des dépôts sur le tube

produits de décomposition à l'intérieur du circuit de carburant.

chauffant

1.2 Les résultats de l'essai sont représentatifs du rendement

La quantité de dépôts formés sur le tube chauffant est évaluée,

du carburant pendant le fonctionnement sur turbine à gaz et

soit par I'évaluateur de dépôts Mark 8A1), soit avec un

peuvent être utilisés pour évaluer le niveau de dépôts formés

tubératorl) et l'échelle de couleur ASTM') correspondant aux

lorsque le carburant est en contact avec une surface chaude qui

niveaux de dépôt dans le tube.')

est à une température spécifiée.

NOTE - La température maximale du contrôleur de température du

3.3 Matériels, accessoires et pièces de rechange

tube chauffant (voir 7.2.5) doit être choisie pour convenir à chaque

application de la méthode et spécifiée lorsqu'il est fait référence à la

3.3.1 Les articles suivants sont fournis avec chaque appareil

présente méthode.

((JFTOT)) :

2 Principe

3.3.1.1 Ensemble grossissant pour tubérator.

Cette méthode pour mesurer la stabilité à haute température

3.3.1.2 Adaptateur de tubérator pour tube chauffant.

des carburéacteurs utilise l'appareil pour oxydation thermique

des carburéacteurs (JFTOT), lequel expose le carburant à tester

à des conditions voisines de celles rencontrées dans les circuits

3.3.1.3 Ensemble chauffant AutoCal.

de carburant des turboréacteurs. Le carburant est pompé à un

débit volumétrique fixe à travers un tube chauffant, puis il entre

3.3.1.4 Extracteur de piston.

dans un filtre de précision en acier inoxydable où sont retenus

les produits de décomposition du carburant.

3.3.1.5 Joint à chapeau.

L'appareil utilise 600 ml de carburant pour un essai de 150 min.

Les données essentielles fournies sont la quantité de dépôts

3.3.1.6 Tube d'aération.

recueillis sur le tube chauffant en aluminium et le taux de col-

matage du filtre de précision de porosité nominale de 17 pm

situé juste en aval du tube chauffant. 3.3.1.7 Tuyau en plastique transparent pour tube d'aéra-

tion.

3 Appareillage

3.3.1.8 Support de tube d'aération.

3.1 Jet Fuel Thermal Oxidation Tester') (JFTOTI.'

3.3.1.9 Support à entonnoir.

L'un ou l'autre des deux modèles peut être utilisé, avec ou sans

enregistreur. Les deux modèles ont les mêmes dimensions :

3.3.1.10 Clé à écrou, de 12,7 mm.

914 mm de haut, 762 mm de large et 305 mm de profondeur, et

ont été conçus pour être posés sur une paillasse de laboratoire

3.3.1.11 Tournevis Allen, de 4 mm.

de hauteur classique. L'annexe A donne une description détail-

lée de l'appareil. Elle doit être suivie sans qu'aucune modifica-

3.3.1.12 Cordon d'alimentation.

tion ne soit apportée.

L'appareillage approprié est disponible dans le commerce. Une liste des fournisseurs peut être obtenue auprès du Secrétariat du TC 28 OU du

1)

Secrétariat central de I'ISO.

IS0 6249-1984 (FI

3.3.4 Les pièces supplémentaires suivantes ne sont pas four-

3.3.1.13 Transformateur a tension constante, 60 ou

nies avec l'appareil KJFTOTD, mais sont nécessaires en fonc-

50 Hz.

tionnement normal :

3.3.1.14 Transformateur réducteur de tension.

3.3.4.1 Évaluateur de dépôt du tube ALCOR Mark 8A.

230/115 V.

3.3.4.2 Tubérator EPPI.

NOTE - Ceux-ci sont fournis uniquement avec les appareils (( JFTOT))

230 V-50 Hz.

3.3.4.3 Bouteille d'azote comprimé.

3.3.1.15 Verre de protection de visée.

3.3.4.4 Régulateur de pression, O à 7 MPa

3.3.2 Les articles suivants doivent être changés à chaque

3.3.4.5 Solvant, pouvant être du méthylpentane, de

essai et doivent donc être stockés en fonction du nombre

I'heptane-n ou du triméthylpentane 2,2,4, de qualité technique,

d'essais prévus :

de pureté minimale 95 % molaire.

3.3.2.1 Boîte de tube chauffant et filtre.

3.3.4.6 Gants.

3.3.2.2 Élément de préfiltre. 3.3.4.7 Trisolvant, (à 99 % de pureté, à volumes égaux de

toluène, d'acétone et de propane-2-01].

3.3.2.3 Feuille de résultats (voir tableau 1).

3.3.4.8 Pissette, en polyéthylène.

à rétention, pour usage

3.3.2.4 Papier filtre, qualitatif,

3.3.4.9 Cuvette de nettoyage, en acier inoxydable

courant.

(250 mm x 350 mm minimum).

3.3.3 Les fournitures suivantes sont des pièces de rechange 3.3.4.10 Brosse, en nylon de 40 mm x 100 mm.

nécessitant un remplacement périodique, selon le besoin, et

doivent être stockées en fonction du nombre d'essais prévus :

3.3.4.11 Brosse, en nylon de 15 mm x 75 mm.

3.3.3.1 Douilles isolantes (jeu de 4 pièces).

3.3.4.12 Entonnoir, en verre.

3.3.3.2 Joint à lèvres du piston au réservoir. 3.3.4.13 Thermomètre, précis à 1 OC près, dont l'échelle

permet de lire des températures comprises entre 15 OC et 32 OC

(par exemple, IS0 1770 C ou DI.

3.3.3.3 Joint torique O du réservoir.

3.3.4.14 Pinces brucelles.

3.3.3.4 Joint torique O du verre de visée.

3.3.4.15 Poire en caoutchouc.

O de vis de retenue.

3.3.3.5 Joint torique

3.3.4.16 Extracteur pour douilles isolantes.

3.3.3.6 Joint torique O de raccord de ligne.

3.3.4.17 Graisse silicone.

3.3.3.7 Joint torique O du préfiltre.

3.3.4.18 Papier de soie.

3.3.3.8 Ensemble du thermocouple.

3.3.4.19 Feuille d'aluminium, d'environ 450 mm de large.

3.3.3.9 Grains d'étain, de 99,99 % de pureté, présentés en

capsules de 1,6 f 0,5 g. 3.3.4.20 Éprouvette graduée, de 100 ml de capacité.

3.3.3.10 Pompe, à débit étalonné.

4 Échantillonnage

AP.

3.3.3.11 Papier (diagramme), enregistreur de

Prélever un échantillon représentatif du produit à tester confor-

mément à I'ISO 3170 ou à I'ISO 3171 (ou toute autre méthode

appropriée).

3.3.3.12 Tube d'aération.

1 MPa = 10 bar.

1)

IS0 6249-1984 (FI

6.2.8 Tourner l’interrupteur du mode de contrôle sur la posi-

5 Conditions opératoires normalisées

tion ((MANUEL)).

Les conditions normalisées d‘essai sont les suivantes

6.2.9 Tourner l’interrupteur de puissance sur «ON D.

5.1 Volume de la prise d’essai, 600 ml.

6.2.10 Vérifier que l’indicateur de la pression de l‘eau se

5.2 Préparation de la prise d’essai

trouve bien dans l’arc vert. Régler le débit de l’eau de manière

que l’indicateur soit bien dans l’arc vert (ceci correspond à

Filtration à travers une seule couche de papier filtre (3.3.2.41,

38 f 8 l/h).

suivie d’une aération pendant 6 min à un débit d’air de

1,5 I/min.

6.2.11 Tourner l‘interrupteur de I’AutoCal Calibrator sur

(( ON ».

Pression du circuit de carburant, 3,45 MPal).

5.3

Température maximale du tube chauffant, pré-réglée 6.2.12 Tourner l’interrupteur de chauffage sur ((ON ».

5.4

comme spécifié pour le carburant soumis à l’essai.

6.2.13 Régler le contrôleur de puissance de 75 à 80.

Débit du carburant, 3,O ml/min.

5.5

NOTE - Un réglage plus élevé pourra être nécessaire pour certains ins-

truments. S’assurer tout d’abord du bon contact des connexions basse

5.6 Durée de l’essai, 2 h 30 min.

tension puis, si nécessaire, ajuster le réglage à l‘arrière du contrôleur de

puissance (voir A.4.2).

6 Préparation de l‘essai

6.2.14 Attendre au moins 2 min avant de procéder à la vérifi-

cation de l’étalonnage pour permettre la stabilisation de la tem-

6.1 Démontage

pérature et de la montée en température du contrôleur de tem-

pérature.

Toutes les étapes pour le démontage de la section d’essai sont

données, si besoin est, au chapitre 8.

6.2.15 Appuyer sur le bouton poussoir ((AUTOCAL)) pendant

3 s et observer la déviation de l’aiguille du contrôleur de tempé-

6.2 Étalonnage du contrôleur de température du

rature du tube chauffant. Répéter à courts intervalles jusqu’à ce

tube chauffant

que l’aiguille dévie complètement vers la droite. Ceci indique

que l’étain est fondu.

6.2.1 L‘AutoCal Calibrator est utilisé pour étalonner le contrô-

leur de température du tube chauffant. Ce calibrator est un

6.2.16 Lorsque l’aiguille du contrôleur de température dévie à

tube chauffant nickelé possédant un petit puits contenant de

droite, descendre doucement le thermocouple au fond du puits

l’étain pur. La présente méthode utilise le point de solidification

en notant la distance totale de parcours sur l’indicateur de posi-

de l’étain, soit 232 OC, comme étalon.

tion du thermocouple, puis le relever de 2,5 mm. S’assurer que

le thermocouple est bien centré dans le puits.

6.2.2 Installer I‘AutoCal Calibrator en placant l‘extrémité

creuse du calibrator de niveau avec la face supérieure du con-

Si le déplacement du thermocouple est inférieur à 5 mm, rem-

ducteur fixe supérieur et serrer les deux vis Allen.

plir le puits avec une nouvelle charge de grains d’étain (3.3.3.91,

conformément aux instructions données dans l‘annexe D et

6.2.3 Immobiliser l’extrémité bouchée du calibrator en élevant

recommencer comme ci-dessus, à partir de 6.2.2.

le conducteur mobile inférieur jusqu‘à la limite supérieure de

son déplacement et serrer les deux vis Allen.

6.2.17 Si l‘aiguille du contrôleur de température n’est pas

complètement à droite, appuyer sur le bouton (( AUTOCAL))

6.2.4 Descendre le thermocouple à travers la partie supérieure

jusqu‘à ce que l’aiguille soit de nouveau à droite, puis relâcher.

du calibrator et enduire l’extrémité du thermocouple avec de la

L‘aiguille du contrôleur se déplace lentement de droite à gau-

graisse de silicone pour empêcher l’étain d’adhérer.

che, s’arrête et repart brusquement vers la droite et s’arrête

à 5 s. Pendant le temps où l‘aiguille est arrêtée,

pendant 3

6.2.5 Descendre le thermocouple dans le puits pour qu‘il

régler le lecteur de température pour centrer l‘aiguille. La

vienne appuyer légèrement sur la face supérieure de l‘étain

période d’arrêt correspond au point de solidification, change-

solide.

ment d’état de l‘étain de liquide à solide. La chute de tempéra-

ture en dessous du point de fusion et la brutale remontée sont

6.2.6 Régler le lecteur du contrôleur de température du tube

dues à la surfusion caractéristique de l’étain (voir figure 1). Si

chauffant à 232 OC.

l’aiguille du contrôleur ne reste pas stationnaire pendant un

minimum de 3 s, l’étain est contaminé et doit être remplacé.

Voir l’annexe E pour les instructions de remplacement.

6.2.7 Régler le contrôleur de puissance à zéro.

1) 1 MPa = 10 bar.

IS0 6249-1984 (FI

6.3.3 Examiner toutes les pièces en acier inoxydable pour voir

si elles sont endommagées et les remplacer si nécessaire.

6.4 Examen et essai d'étanchéité du joint à

lèvres du piston du réservoir

6.4.1 Examiner le joint à lèvres pour y déceler toutes coupu-

res, usure ou gonflement anormal et le remplacer si nécessaire.

Solidification

6.4.2 Lorsqu'il est nécessaire de mettre un joint à lèvres sur le

*O?

piston, s'assurer que le rebord est bien positionné sous I'épau-

2320c-b Surfusion

lement de retenue du piston. Voir figure 2 pour une position

correcte du montage du joint à lèvres.

6.4.3 Avec les pouces, appuyer doucement sur le bord exté-

rieur du joint à lèvres à partir du centre du piston du réservoir

tout en tournant doucement le piston dans les mains. Ceci

diminue les fuites autour du joint.

Temps

6.4.4 Fixer l'extracteur (3.3.1.4) sur le piston. Humidifier le

joint et la paroi du réservoir avec le carburéacteur et enfoncer le

Figure 1 - Courbe caractéristique de solidification

piston pour que le sommet du joint à lèvres soit à environ

de l'étain

25 mm du sommet du réservoir.

6.2.18 Répéter cette procédure, si nécessaire, jusqu'à ce que

6.4.5 Fermer la sortie du réservoir à l'aide du joint à chapeau

l'aiguille du contrôleur soit centrée pendant l'arrêt sans qu'il

soit nécessaire de toucher au réglage digital. Observer et noter (3.3.1.5).

sur la feuille de résultats (3.3) le ((point de solidification relevé

de l'étain)), l'aiguille étant réglée pendant l'arrêt.

6.4.6 Verser le carburéacteur au-dessus du piston jusqu'à une

hauteur de 6 mm.

NOTE - Bien que la méthode d'étalonnage implique une détermina-

tion du (( point de solidification », la valeur obtenue est indiquée comme

((point de fusion)), étant donné que ce terme est habituellement utilisé

6.4.7 Appuyer vers le bas sur l'extracteur du piston jusqu'à ce

sur les feuilles de résultats (voir tableau 1).

que les fuites d'air autour du joint à lèvres soient mises en évi-

dence par des bulles.

6.2.19 Lorsque le ((point de solidification relevé de l'étain)) a

été déterminé de facon satisfaisante, resolidifier l'étain en

6.4.8 Relâcher la pression et observer si les fuites d'air autour

appuyant sur le bouton poussoir AUTOCAL pour obtenir une

du joint à lèvres s'arrêtent. Mettre un joint neuf si les fuites d'air

nette déviation à droite de l'aiguille du contrôleur de tempéra-

ne s'arrêtent pas immédiatement.

ture. Relâcher alors le bouton poussoir et remonter immédiate-

ment l'extrémité du thermocouple dès qu'elle est accessible, et

6.4.9 Enlever le joint à chapeau à la sortie du réservoir et

enlever toutes traces résiduelles de silicone et d'étain en

observer si le piston se déplace de haut en bas à l'aide de

essuyant l'extrémité avec du papier ou du tissu. Contrôler la

l'extracteur. Mettre un joint neuf si le piston ne se déplace pas

propreté de l'extrémité.

vers le bas et recommencer l'essai d'étanchéité à partir

de 6.4.2.

6.2.20 Tourner l'interrupteur de chauffage sur «OFF».

6.2.21 Tourner l'interrupteur de I'AUTOCAL sur ((OFF)).

6.5 Nettoyage

6.2.22 Remonter le thermocouple au maximum et retirer

6.5.1 Porter des gants de protection (3.3.4.6) à cause des ris-

I'AutoCal calibrator.

ques d'irritation de la peau provoquée par les solvants.

6.3 Examen des pièces

6.5.2 Se placer au-dessus de la cuvette de nettoyage (3.3.4.9)

pour récupérer le solvant durant les opérations de nettoyage.

Examiner le joint torique O du couvercle du réservoir et

6.3.1

tous les joints toriques O utilisés sur tous les raccords de tuyau-

6.5.3 Placer une feuille d'aluminium neuve (3.3.4.19) d'envi-

y compris ceux des lignes d'alimentation en azote et les

terie,

ron 450 mm de côté sur la paillasse pour y poser toutes les piè-

lignes de retour du carburant, pour déceler toutes coupures,

ces de la section d'essai après nettoyage.

usure, gonflement anormal. Les remplacer si nécessaire.

6.5.4 Utiliser une pissette (3.3.4.8) remplie de solvant

6.3.2 Examiner les douilles isolantes et les remplacer si elles

(3.3.4.5) pour laver le joint torique O du couvercle du réservoir.

sont fendillées ou ébréchées.

IS0 6249-1984 (FI

1 Écrou à tête hexagonale

15 Fenêtre

2 Rondelle

16 Couvercle

,3 Joint torique O du réservoir 17 Joint à lèvres

4 Fond

18 Piston

5 Cylindre 19 Ensemble de la ligne d’alimentation de carburant

6 Vis à tête renforcée 20

Écran appui filtre

7 Joint

21 Joint de préfiltre

8 Écrou à tête hexagonale 22 Logement de préfiltre

9 Tubulure d’entrée de l’azote 23 Vis Allen

10 Logement de l’indicateur de débit de gouttes 24 Filtre à membrane

11 Tubulure du tube à gouttes 25 Joint torique O

12 Joint du verre de visée 26 Tubulure de sortie de carburant du réservoir

13 Rondelle de retenue 27 Verre de protection du verre de visée

14 Verre de visée

Figure 2 - Montage du réservoir et du préfiltre

IS0 6249-1984 (FI

6.6.4 Sur une extrémité du tube chauffant, mettre successi-

6.5.5 Laver au solvant (3.3.4.5) toutes les parties intérieures

vement une douille isolante évasée (évasement vers l’extrémité

du réservoir tout en frottant les surfaces avec une brosse en

du tube), un joint torique O à haute température, une douille

polyamide (3.3.4.10).

isolante à épaulement (la partie large en premier), et un écrou

hexagonal. Serrer doucement l’écrou à la main, centrer

6.5.6 Rincer au solvant toutes les parties intérieures du réser-

approximativement le tube chauffant dans son logement (voir

voir, sans les frotter, et poser le réservoir renversé sur la feuille

figure 3).

d’aluminium.

6.6.5 Répéter la même opération pour l‘autre extrémité du

6.5.7 Utiliser une poire en caoutchouc (3.3.4.15) pour souffler

tube chauffant.

de l‘air dans la tubulure de sortie du réservoir pour éliminer le

solvant.

6.6.6 Observer le tube chauffant à travers le trou d’écoule-

6.5.8 Prendre le piston du réservoir à l’aide de l’extracteur,

ment de son logement. Aligner l‘épaulement du tube chauffant

répéter les opérations décrites en 6.5.4 et 6.5.5 pour le piston

avec le centre du trou d‘écoulement du carburant (voir

du réservoir en prenant soin de ne pas frotter ou endommager

figure 4). Serrer les écrous hexagonaux fermement, unique-

le joint.

ment à la main. NE PAS UTILISER DE CLÉ.

6.5.9 Laver le couvercle du réservoir avec du solvant.

6.6.7 En utilisant des pinces brucelles propres (3.3.4.141, met-

tre le filtre d’essai FACE COLORÉE EN ROUGE VERS L‘EXTÉ-

6.5.10 Rincer le tube chauffant et les lignes d‘alimentation et

RIEUR dans la chambre de sortie du logement du tube chauf-

de sortie du solvant et sécher à l‘aide de la poire en caoutchouc.

fant.

Laver les pièces du préfiltre avec du solvant.

6.5.11

6.6.8 Placer un joint torique O neuf au-dessus du filtre d’essai

en le poussant jusqu’à ce qu’il repose au fond sur le filtre.

6.5.12 A l’aide d’une brosse en polyamide (3.3.4.11 1 saturée

avec du trisolvant (3.3.4.71, brosser l’intérieur du logement du

6.6.9 Raccorder l’ensemble de la ligne de sortie du carburant

tube chauffant.

à la sortie du logement du tube chauffant. Serrer doucement à

la main.

NOTE - C’est la seule pièce dont le nettoyage doit s’effectuer à l‘aide

du trisolvant.

6.6.10 A l‘aide d‘un papier de soie (3.3.4.18) humidifié au sol-

6.5.13 Laver le logement du tube chauffant et la ligne de déri-

vant (3.3.4.5) nettoyer les surfaces de contact des conduc-

vation du filtre avec du solvant; sécher à l’aide de la poire en

teurs.

caoutchouc. Examiner visuellement l‘état de propreté des sur-

faces intérieures du tube chauffant; si nécessaire, recommen-

6.6.11 Lever le thermocouple dans la position la plus haute.

cer comme en 6.5.12 pour éliminer tous dépôts.

6.5.14 Laver au solvant les quatre douilles isolantes et les

6.6.12 Placer la section d’essai du tube chauffant entre les

écrous du logement du tube chauffant.

conducteurs. Vérifier l’alignement, raccorder et serrer la tubu-

lure de la sortie du carburant du tube chauffant et de la tubulure

de dérivation avec les équipements de cloisonnement situés sur

6.5.15 Laver au solvant l’entonnoir filtrant en verre (3.3.4.12)

la face arrière de la partie d’essai, en s’assurant que les joints

et le tube d’aération en verre.

annulaires de ces équipements sont bien en place.

6.6 Montage de la section du tube chauffant

6.6.13 Si les couvercles des conducteurs ont été enlevés, véri-

fier si leur positionnement est convenable. Des chiffres sont

6.6.1 Un tube chauffant neuf, un filtre d‘essai et trois joints

gravés sur les faces internes et doivent correspondre les uns

toriques O à haute température neufs sont nécessaires pour

avec les autres.

chaque essai.

NOTE - Normalement, les couvercles ne sont pas enlevés entièrement

6.6.2 Pendant le montage, prendre soin d’avoir les mains

de leurs conducteurs respectifs pendant le démontage.

PROPRES ou utiliser des gants propres et secs.

6.6.14 Serrer les deux vis Allen du conducteur supérieur après

6.6.3 Tenir le tube chauffant par une extrémité et l’introduire

s’être assuré que l‘extrémité du tube chauffant affleure la sur-

soigneusement dans son logement, l’extrémité ouverte du tube

face supérieure du conducteur.

étant orientée vers le haut. L‘extrémité basse du tube se recon-

naît grâce à son bouchon vissé. (Voir figure 3 pour le montage

6.6.15 Lever la base du conducteur flottant jusqu‘à ce qu’elle

convenable du tube chauffant et de son logement.)

touche la base de la douille isolante de la section du tube chauf-

fant et serrer les deux vis Allen du couvercle du conducteur

NOTE - Si la section centrale est touchée, rejeter le tube, car cela

flottant.

affecterait les caractéristiques des dépôts formés sur le tube.

IS0 6249-1984 (FI

Joint torique

Joint torique

Figure 3 -

Figure 4 - Alignement du tube c.auffant

IS0 6249-1984

II

10 Indicateur de positionnement du thermocouple

Réservoir

Thermocouple

Préfiltre 11

12 Barre conductrice supérieure fixe

Ligne d'alimentation en carburant du tube chauffant

13 Logement du filtre d'essai

Ligne d'alimentation en azote

Tubulure de sortie du carburant

Indicateur de débit de gouttes

15 Ligne de dérivation du filtre

Tubulure de retour du carburant

16 Logement du tube chauffant

Porte thermocouple

17 Barre conductrice inférieure mobile

Repère

9 Commande du positionnement du thermocouple

Figure 5 - Compartiment d'essai

IS0 6249-1984 (FI

6.6.16 Vérifier le positionnement correct du thermocouple en 6.8.6 Mettre dans le réservoir le tube d’aération en verre fritté

élevant l’indicateur de position vers la ligne de référence du

(3.3.1.6) fixé à son support (3.3.1.8). Placer le diffuseur de

thermocouple (voir figure 5). L‘extrémité du thermocouple doit manière à ce qu’il touche le fond du réservoir.

coïncider avec le sommet du tube chauffant et le sommet du

conducteur fixe supérieur. Sinon, voir annexe D.

6.8.7 Utiliser un tube flexible en plastique propre et sec, rac-

corder le tube d‘aération au débitmètre d’air situé sur la face

6.6.17 Introduire le thermocouple dans l‘extrémité supérieure

gauche de l’appareil JFTOT.

du tube chauffant et le descendre jusqu’à la position 38,7 mm.

6.8.8 Ouvrir la vanne de contrôle du rotamètre de débit «AIR

6.7 Assemblage et montage du préfiltre

FLOW)) de 1 /8 ème de tour approximativement pour éviter un

débordement possible.

6.7.1 Pour chaque essai, utiliser une nouvelle membrane fil-

trante ayant une porosité de 0,45 pm et un diamètre de 25 mm.

6.8.9 Tourner l’interrupteur de puissance sur ((ON)).

6.7.2 Utiliser des pinces brucelles propres (3.3.4.14) pour

6.8.10 Mettre la minuterie de l‘aération (((Aeration Timer))) sur

mettre en place l’écran de renforcement de l’élément filtrant

6 min.

dans le logement du porte-préfiltre.

6.8.11 À l‘aide de la vanne de débit d’air, régler le débit de

6.7.3 À l’aide de pinces brucelles propres, placer la membrane

(I)

façon que le flotteur soit dans l‘arc vert du débitmètre (ceci cor-

filtrante de 0,45 pm sur l‘écran de renforcement.

respond approximativement à 1,5 I/min).

6.7.4 Placer le joint torique O sur l‘autre moitié du logement

du préfiltre. 6.8.12 Noter sur la feuille de résultats, l’heure de la fin de

l’aération. II ne doit pas s’écouler plus d‘une heure entre ce

moment et l’instant où l’interrupteur du chauffage est tourné

6.7.5 Assembler les deux parties du logement. Mettre les trois

sur «ON».

vis et serrer.

6.8.13 Lorsque la minuterie de l’aération a coupé le débit

6.7.6 Raccorder l‘ensemble du préfiltre à la sortie du réservoir

d‘air, retirer le tube d’aération et son support du réservoir. Utili-

et serrer fermement à la main.

ser les gouttes de prise d‘essai tombant du tube d’aération pour

humidifier le joint à lèvres du piston (voir 6.9.1).

6.7.7 Raccorder la ligne d‘alimentation du carburant du tube

chauffant au préfiltre et serrer fermement à la main.

6.9 Assemblage de la partie réservoir

6.7.8 Mettre un joint à chapeau à l’extrémité de la ligne d‘ali-

mentation du carburant du tube chauffant.

6.9.1 Avec l’extracteur du réservoir (3.3.1.4) fixé au piston,

humidifier le joint à lèvres avec les gouttes de prise d’essai fil-

6.8 Préparation de l’échantillon

trée provenant du tube d‘aération, comme indiqué en 6.8.13.