ISO 10439-4:2015

(Main)Petroleum, petrochemical and natural gas industries — Axial and centrifugal compressors and expander-compressors — Part 4: Expander-compressors

Petroleum, petrochemical and natural gas industries — Axial and centrifugal compressors and expander-compressors — Part 4: Expander-compressors

ISO 10439-4:2015 specifies minimum requirements and gives recommendations for axial compressors, single-shaft, and integrally geared process centrifugal compressors and expander-compressors for special purpose applications that handle gas or process air in the petroleum, petrochemical, and natural gas industries. ISO 10439‑4:2015 specifies requirements for expander-compressors, in addition to the general requirements specified in ISO 10439‑1:2015.

Industries du pétrole, de la pétrochimie et du gaz naturel — Compresseurs axiaux et centrifuges et compresseurs-détenteurs — Partie 4: Compresseurs-détenteurs

L'ISO 10439-4:2015 spécifie les exigences minimales et fournit des recommandations pour les compresseurs axiaux, les compresseurs centrifuges mono-arbres à multiplicateur intégré et les compresseurs-détendeurs pour applications spéciales d'amenée de gaz ou de traitement d'air dans les industries du pétrole, de la pétrochimie et du gaz naturel. L'ISO 10439-4:2015 spécifie les exigences pour les compresseurs-détendeurs, en complément des exigences générales spécifiées dans l'ISO 10439‑1:2015.

General Information

- Status

- Published

- Publication Date

- 08-Feb-2015

- Technical Committee

- ISO/TC 118/SC 1 - Process compressors

- Drafting Committee

- ISO/TC 118/SC 1 - Process compressors

- Current Stage

- 9060 - Close of review

- Completion Date

- 02-Dec-2030

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 06-Jun-2022

- Effective Date

- 10-Jul-2010

Overview

ISO 10439-4:2015 - "Petroleum, petrochemical and natural gas industries - Axial and centrifugal compressors and expander-compressors - Part 4: Expander-compressors" specifies minimum requirements and recommendations for expander-compressors used in the petroleum, petrochemical and natural gas sectors. It supplements the general requirements in ISO 10439‑1:2015 and is aligned with industry practice (based on API 617). The standard covers design, materials, testing, inspection and supplier documentation for machines that handle gas or process air in special-purpose applications.

Key topics and technical requirements

ISO 10439-4:2015 addresses practical and technical subjects essential to reliable expander-compressor equipment:

- Scope and definitions: Terms, units and statutory requirements.

- Materials and casings: Pressure-containing casings, material inspection and repair guidelines.

- Rotating elements & dynamics: Shaft, sleeves, impellers, balancing and vibration control.

- Bearings and seals: Hydrodynamic radial/thrust bearings, bearing housings and expander-compressor shaft seals.

- Integral gearing: Requirements for integrally geared designs and single-shaft machines.

- Accessories and systems: Drivers, couplings, lubrication and sealing systems, mounting, piping and protection (overspeed shutdown, guards).

- Instrumentation & monitoring: Vibration, position monitoring, and hydraulic/magnetic bearing controls.

- Inspection and testing: Wheel shaker tests, mechanical running tests, assembled machine gas leakage tests and optional tests prior to shipment.

- Supplier documentation: Required datasheets, vendor drawing/data requirements (VDDR), curves and supplier proposals.

- Informative annexes: Datasheets (normative Annex A), vendor data requirements, nomenclature, typical materials, inspector checklists, nozzle forces and lubrication/sealing guidance.

Practical applications and who uses it

ISO 10439-4:2015 is used to ensure safe, reliable and consistent expander-compressor equipment in process plants. Typical users include:

- Original Equipment Manufacturers (OEMs) designing and building expander-compressors.

- Engineering, Procurement and Construction (EPC) firms specifying equipment for projects.

- Plant operators and maintenance teams implementing inspection, testing and repair regimes.

- Quality inspectors and third‑party certifiers verifying compliance with industry requirements.

- Procurement and contracting teams preparing tenders and acceptance criteria.

Using this standard helps reduce technical disputes, ensure compatibility with plant systems, and provide clear supplier data and testing expectations.

Related standards

- ISO 10439-1:2015 - General requirements (referenced for overarching rules).

- ISO 10439-2 / ISO 10439-3 - Part 2: Non-integrally geared and Part 3: Integrally geared centrifugal compressors.

- API 617 - Source basis referenced in the introduction.

Keywords: ISO 10439-4:2015, expander-compressors, axial and centrifugal compressors, petroleum industry, petrochemical, natural gas, compressor standards, API 617.

ISO 10439-4:2015 - Petroleum, petrochemical and natural gas industries -- Axial and centrifugal compressors and expander-compressors

ISO 10439-4:2015 - Industries du pétrole, de la pétrochimie et du gaz naturel -- Compresseurs axiaux et centrifuges et compresseurs-détenteurs

Get Certified

Connect with accredited certification bodies for this standard

ABS Quality Evaluations Inc.

American Bureau of Shipping quality certification.

ECOCERT

Organic and sustainability certification.

Element Materials Technology

Materials testing and product certification.

Sponsored listings

Frequently Asked Questions

ISO 10439-4:2015 is a standard published by the International Organization for Standardization (ISO). Its full title is "Petroleum, petrochemical and natural gas industries — Axial and centrifugal compressors and expander-compressors — Part 4: Expander-compressors". This standard covers: ISO 10439-4:2015 specifies minimum requirements and gives recommendations for axial compressors, single-shaft, and integrally geared process centrifugal compressors and expander-compressors for special purpose applications that handle gas or process air in the petroleum, petrochemical, and natural gas industries. ISO 10439‑4:2015 specifies requirements for expander-compressors, in addition to the general requirements specified in ISO 10439‑1:2015.

ISO 10439-4:2015 specifies minimum requirements and gives recommendations for axial compressors, single-shaft, and integrally geared process centrifugal compressors and expander-compressors for special purpose applications that handle gas or process air in the petroleum, petrochemical, and natural gas industries. ISO 10439‑4:2015 specifies requirements for expander-compressors, in addition to the general requirements specified in ISO 10439‑1:2015.

ISO 10439-4:2015 is classified under the following ICS (International Classification for Standards) categories: 71.120.99 - Other equipment for the chemical industry; 75.180.20 - Processing equipment. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 10439-4:2015 has the following relationships with other standards: It is inter standard links to EN ISO 10439-4:2015, ISO 14788:2005, ISO 10439:2002. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 10439-4:2015 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 10439-4

First edition

2015-02-15

Petroleum, petrochemical and natural

gas industries — Axial and centrifugal

compressors and expander-

compressors —

Part 4:

Expander-compressors

Industries du pétrole, de la pétrochimie et du gaz naturel —

Compresseurs axiaux et centrifuges et compresseurs-détenteurs —

Partie 4: Compresseurs-détenteurs

Reference number

©

ISO 2015

© ISO 2015

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2015 – All rights reserved

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms, abbreviated terms, and definitions . 1

4 General . 1

4.1 Dimensions and units . 1

4.2 Statutory requirements . 1

4.3 Unit responsibility . 2

4.4 Basic design . 2

4.5 Materials . 2

4.6 Casings . 2

4.6.1 Pressure-containing casings . 2

4.6.2 Casing repairs . 3

4.6.3 Material inspection of pressure containing parts . 3

4.6.4 Pressure casing connections . 3

4.6.5 Casing support structures . 3

4.6.6 External forces and moments . 3

4.6.7 Variable nozzles and heat shields . 3

4.7 Rotating elements. 4

4.7.1 General. 4

4.7.2 Shaft sleeve . 4

4.7.3 Shafts . 4

4.7.4 Impellers . 5

4.8 Dynamics . 5

4.8.1 Vibration balancing . 5

4.9 Bearings and bearing housings. 6

4.9.1 General. 6

4.9.2 Hydrodynamic radial bearings . 7

4.9.3 Hydrodynamic thrust bearings . 7

4.9.4 Bearing housings . 7

4.10 Expander-compressor shaft seals . 8

4.11 Integral gearing . 8

4.12 Nameplates and rotation arrows . 8

5 Accessories . 8

5.1 Drivers . 8

5.2 Couplings and guards . 9

5.3 Lubrication and sealing systems . 9

5.4 Mounting plates. 9

5.5 Controls and instrumentation . 9

5.5.1 Vibration and position monitoring . 9

5.5.2 Hydrodynamic bearings . 9

5.5.3 Magnetic bearings . 9

5.5.4 Overspeed shutdown system .10

5.5.5 Permanent strainer . .11

5.6 Piping and appurtenances .11

5.7 Special tools .12

6 Inspection, testing, and preparation for shipment .12

6.1 General .12

6.2 Inspection .12

6.3 Testing .12

6.3.1 General.12

6.3.2 Wheel shaker test .12

6.3.3 Mechanical running test .12

6.3.4 Assembled machine gas leakage test .14

6.3.5 Optional tests .14

6.4 Preparation for shipment .15

7 Supplier’s data .15

7.1 General .15

7.2 Proposals .16

7.2.1 Technical data .16

7.3 Contract data .16

7.3.1 General.16

7.3.2 Curves and data sheets .16

Annex A (normative) Datasheets .17

Annex B (informative) Vendor (Supplier) data and drawing requirements (VDDR) .23

Annex C (informative) Nomenclature .33

Annex D (informative) Typical materials.35

Annex E (informative) Inspector’s checklist .41

Annex F (informative) Nozzle forces and moments .46

Annex G (informative) Lubrication and sealing requirements .50

Bibliography .52

iv © ISO 2015 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of any

patent rights identified during the development of the document will be in the Introduction and/or on

the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the meaning of ISO specific terms and expressions related to conformity

assessment, as well as information about ISO’s adherence to the WTO principles in the Technical Barriers

to Trade (TBT), see the following URL: Foreword - Supplementary information

The committee responsible for this document is ISO/TC 118, Compressors and pneumatic tools, machines

and equipment, Subcommittee SC 1, Process compressors.

This first edition, together with ISO 10439-1, ISO 10439-2, and ISO 10439-3, cancels and replaces

ISO 10439:2002.

ISO 10439 consists of the following parts, under the general title Petroleum, petrochemical and natural

gas industries — Axial and centrifugal compressors and expander-compressors:

— Part 1: General requirements

— Part 2: Non-integrally geared centrifugal and axial compressors

— Part 3: Integrally geared centrifugal compressors

— Part 4: Expander-compressors

Introduction

This International Standard is based on the 7th edition of the American Petroleum Institute standard API 617.

Further or differing requirements might be needed for individual applications. This International

Standard is not intended to inhibit a supplier from offering, or the purchaser from accepting, alternative

equipment or engineering solutions for the individual application. This can be particularly appropriate

where there is innovative or developing technology. Where an alternative is offered, the supplier should

identify any variations from this International Standard and provide details.

An asterisk (*) at the beginning of the paragraph of a clause or subclause indicates that either a decision

is required or further information is to be provided by the purchaser. This information is indicated on

data sheets or stated in the enquiry or purchase order (see examples in Annex A, ISO 10439-2:2015,

Annex A, ISO 10439-3:2015, Annex A).

This International Standard includes the following annexes:

— Annex A: Datasheets;

— Annex B: Vendor (Supplier) data and drawing requirements (VDDR);

— Annex C: Nomenclature;

— Annex D: Typical materials;

— Annex E: Inspector’s checklist;

— Annex F: Nozzle forces and moments;

— Annex G: Lubrication and sealing requirements.

Annex A forms a normative part of this part of ISO 10439. Annexes B to G are for information only.

In this International Standard, where practical, US customary units are included in parentheses for

information.

vi © ISO 2015 – All rights reserved

INTERNATIONAL STANDARD ISO 10439-4:2015(E)

Petroleum, petrochemical and natural gas industries —

Axial and centrifugal compressors and expander-

compressors —

Part 4:

Expander-compressors

1 Scope

This part of ISO 10439 specifies minimum requirements and gives recommendations for axial compressors,

single-shaft, and integrally geared process centrifugal compressors and expander-compressors for

special purpose applications that handle gas or process air in the petroleum, petrochemical, and natural

gas industries. This part of ISO 10439 specifies requirements for expander-compressors, in addition to

the general requirements specified in ISO 10439-1:2015.

This scope covers only expanders and compressors on a common shaft (expander-compressor). This

scope does not apply to expanders with separate output shafts (e.g. generator drives). Hot gas expanders

over 300 °C (570 °F) are not covered in this part of ISO 10439.

2 Normative references

The following documents, in whole or in part, are normatively referenced in this document and are

indispensable for its application. For dated references, only the edition cited applies. For undated

references, the latest edition of the referenced document (including any amendments) applies.

ISO 10438 (all parts), Petroleum, petrochemical and natural gas industries — Lubrication, shaft-sealing

and control-oil systems and auxiliaries

ISO 10439-1:2015, Petroleum, petrochemical and natural gas industries — Axial and centrifugal compressors

and expander-compressors — Part 1: General requirements

API 670, Machinery protection systems

3 Terms, abbreviated terms, and definitions

For the purposes of this document, the terms, abbreviated terms, and definitions given in

ISO 10439-1:2015 apply.

4 General

NOTE A cross-section showing nomenclature of an expander-compressor can be found in Annex C.

4.1 Dimensions and units

The dimensional and unit requirements shall be in accordance with ISO 10439-1:2015, 4.1.

4.2 Statutory requirements

The statutory requirements shall be in accordance with ISO 10439-1:2015, 4.2.

4.3 Unit responsibility

The unit responsibilities shall be in accordance with ISO 10439-1:2015, 4.3.

4.4 Basic design

4.4.1 The expander shall meet at least 98 % of the predicted efficiency at the certified point (see 6.3.5.1.1).

The compressor shall deliver at least 98 % of the normal head at the normal capacity. The compressor

power at the normal condition shall not be more than 106 % of that available from the expander, nor shall

it be less than 96 % of that available from the expander.

NOTE Compressor-loaded expanders achieve a power balance that determines the speed of the machine.

There is generally no speed control governor to control the speed the way other turbine-driven compressors

are controlled. If the expander power is more than expected, then the speed of the machine will be higher than

predicted. If the compressor power is more than expected, then the speed of the machine will be lower than

predicted. The above tolerances are needed to set limits beyond which hardware changes will be required to

achieve a reasonable normal speed.

4.4.2 The compressor head-capacity characteristic curve at the rated speed shall rise continuously

from the rated point to surge. The compressor shall be suitable for continuous operation at any capacity

on the predicted performance curve(s) at least 10 % greater than the predicted surge capacity shown in

the proposal.

NOTE It is common for flow to be bypassed around the compressor during normal operation.

4.5 Materials

4.5.1 Materials shall be in accordance with ISO 10439-1:2015, 4.5. Refer to Annex D for a table of

typical materials.

4.5.2 If traces of mercury have been specified, aluminium impellers shall be treated by anodizing or

other approved methods.

4.6 Casings

Casings shall be in accordance with ISO 10439-1:2015, 4.6 and 4.6.1 to 4.6.7.7.

4.6.1 Pressure-containing casings

4.6.1.1 * The maximum allowable working pressure of the casing(s) shall be at least equal to the relief

valve set pressure(s) specified by the purchaser.

4.6.1.1.1 If a relief valve set pressure is not specified, the maximum allowable working pressure of an

expander casing shall be at least 1,1 times the maximum specified inlet pressure (gauge). System pressure

protection shall be furnished by the purchaser.

4.6.1.1.2 If a relief valve set pressure is not specified, the maximum allowable working pressure of

the compressor casing of an expander-compressor shall be at least 1,25 times the maximum specified

discharge pressure (gauge). System pressure protection shall be furnished by the purchaser.

4.6.1.1.3 When the purchaser has not supplied a relief valve setting, he shall be responsible for insuring

that furnished relief valves are compatible with casing ratings as set by 4.6.1.1.1 and 4.6.1.1.2.

4.6.1.2 O-rings, gaskets, or other sealing devices which can be used on radially spilt casings shall be

confined in machined grooves and shall be made of materials suitable for all specified service conditions.

2 © ISO 2015 – All rights reserved

4.6.1.3 Provisions for lifting the casings and removing the centre section shall be provided.

4.6.1.4 The expander-compressor casing shall be designed with sufficient strength to contain parts

which might separate in the event of uncontrolled overspeed.

4.6.2 Casing repairs

Casing repairs shall be in accordance with ISO 10439-1.

4.6.3 Material inspection of pressure containing parts

Material inspection of pressure containing parts shall be in accordance with ISO 10439-1.

4.6.4 Pressure casing connections

Pressure casing connections shall be in accordance with ISO 10439-1 and 4.6.4.

4.6.4.1 Main process connections shall be in accordance with ISO 10439-1.

4.6.4.2 Auxiliary connections shall be at least DN 15 (NPS 1/2) and in accordance with ISO 10439-1.

4.6.5 Casing support structures

NOTE 1 Expander-compressors have no coupling, therefore, there are no special requirements for casing

support structures.

NOTE 2 Expander-compressor units do not require highly finished mounting surfaces.

4.6.6 External forces and moments

4.6.6.1 Expander-compressor packages shall be designed to withstand external forces and moments on

each nozzle calculated in accordance with Formulae (F.1) and (F.2).

NOTE Expander-compressor shaft alignment is not affected by piping forces since they do not have a coupling.

4.6.6.2 The supplier shall furnish the allowable forces and moments for each nozzle in tabular form.

4.6.7 Variable nozzles and heat shields

4.6.7.1 Each expander shall be equipped with variable nozzles (variable inlet guide vanes).

NOTE Variable nozzles permit the efficient conversion of head into velocity throughout the design range of

the unit.

4.6.7.2 Variable nozzles shall be sized, capable of flowing at least 110 % of the mass flow at any specified

operating condition.

4.6.7.3 Actuating devices shall be capable of operation at all specified operating conditions, including

maximum inlet pressure, maximum flow, and minimum discharge pressure.

NOTE Variable nozzles are used for flow and pressure control. Precise control of the nozzles is necessary for

smooth process operation.

4.6.7.4 Variable nozzles and actuators shall be capable of closing with maximum inlet pressure at all

flow conditions.

Actuators shall be equipped with an agreed force limiting device to ensure no over-forcing in closing or

opening the inlet guide vanes.

NOTE Adjustable nozzles are often required to control expander discharge pressure under conditions

of restricted flow on the discharge. It is necessary for nozzles to close rapidly with minimal leakage; however,

variable nozzles are not tight shutoff devices.

4.6.7.5 Variable nozzles shall be designed to minimize friction.

4.6.7.6 If variable nozzles are used for toxic, flammable, or explosive process gas, the linkage passing

through the casing or enclosure shall be sealed.

4.6.7.7 If required, an insulating heat shield shall be provided between the cold expander process fluids

and the bearing cavity. Heat shields shall be constructed of materials with good insulation properties.

NOTE See Annex D for typical heat shield materials.

4.7 Rotating elements

4.7.1 General

4.7.1.1 Rotating elements shall be in accordance with ISO 10439-1:2015, 4.7 and 4.7.

4.7.1.2 Each impeller and shaft shall be clearly marked with a unique identification number. This

number shall be in an accessible area that is not prone to maintenance damage.

4.7.2 Shaft sleeve

Unless other shaft protection is approved by the purchaser, replaceable components shall be furnished

at labyrinth shaft seal locations. Sleeves, spacers, or bushings shall be made of materials that are

corrosion-resistant in the specified service.

4.7.3 Shafts

4.7.3.1 Shafts shall be of one piece or permanently joined multiple piece construction, and can be hollow.

NOTE 1 Expanders can have multi-piece construction hollow shafts that are joined by methods such as friction

welding per ANSI/AWS—C6.1 Recommended practices for friction welding.

NOTE 2 Because these parts are permanently joined, trapped process gas is not a problem.

4.7.3.2 All welds on the shaft shall be inspected by ultrasonic or radiographic examination. After

finish machining, the welds shall be inspected by magnetic particle or liquid penetrant examination.

Refer to ISO 10439-1:2015, 6.2.2 for material inspection methods and ISO 10439-1:2015, 6.2.2.1.1 for

acceptance criteria.

4.7.3.3 For precipitation-hardened stainless steel shafts with maximum journal velocities (trip speed)

above 95 m/s (315 ft/s), the supplier shall provide a coating or overlay on the journals to prevent wire wooling.

NOTE Chrome plating, weld overlay, High Velocity Oxygen Fuel (HVOF), High Velocity Liquid Fuel (HVLF),

and graphite impregnation are some of the methods which have been used successfully to prevent wire wooling.

4 © ISO 2015 – All rights reserved

4.7.4 Impellers

4.7.4.1 General

Impeller shall be in accordance with ISO 10439-1:2015, 4.7.10.

4.7.4.2 Thrust balancing

4.7.4.2.1 A balance cavity, line and porting shall be provided if required to limit axial loads on the

thrust bearings.

4.7.4.2.2 When an automatic or fixed thrust equalizing valve is provided as per 4.9.3.4, this valve shall

be flanged and sized to handle balance drum gas leakage at twice the initial design labyrinth clearance

without exceeding the load rating of the thrust bearings. If the balance line involves a purchaser’s

connection to his piping, then the connection sizes shall be indicated on the data sheets.

4.7.4.2.3 An automatic thrust equalizing valve shall be provided. This valve shall react to changes in

thrust load as measured by thrust pressure (magnetic bearing current, etc.) to actively maintain a low

thrust load on the thrust bearings by injecting to or venting from balancing chambers inside the machine.

See Figure 1 for typical automatic thrust equalizing valve schematic.

Figure 1 — Automatic thrust balancing system

4.8 Dynamics

Dynamics shall be in accordance with of ISO 10439-1:2015, 4.8.

4.8.1 Vibration balancing

4.8.1.1 The balancing method described in 4.8.1.2 to 4.8.1.5 shall apply only to single-shaft expander-

compressors which require rotor disassembly and re-assembly to install. All other expander-compressors

shall comply with ISO 10439-1:2015, 4.8.8.

NOTE Expander-compressors in cryogenic service are typically single-shaft rotors which require disassembly

and re-assembly of the rotor to install in the machine casing. By requiring index balancing, either the compressor

or expander component can be replaced individually without requiring the complete rotor to be rebalanced.

4.8.1.2 The expander wheel, compressor wheel, and the shaft shall be balanced using an index

balancing procedure. All machining of components shall be completed before balancing. The wheels shall

be supported by a concentric arbor during the balancing procedure. Two-plane balancing is preferred,

but single-plane balancing can be used for components with a length to diameter (L/d) ratio of 0,2 or less.

Each component shall be balanced so that the level of residual unbalance for each balance plane does not

exceed the greatest value determined by Formulae (3) or (4) as applicable in ISO 10439-1:2015.

NOTE For information on the index balance procedure, refer to API 684.

4.8.1.3 Prior to starting the index balancing procedure for the compressor and expander wheels, the

following steps shall be performed to check the integrity of the fits between the wheels and arbor.

a) Mount the wheel at an arbitrary 0 degree location on the arbor. Record the unbalance reading of

the assembly.

b) Dismount and remount the wheel on the arbor in the original 0 degree position. Record the unbalance.

c) The vector reading from item b) shall be within 20 % of the vector reading from item a). If not, the

arbor fit shall be checked for poor contact, dirt, or other items affecting the fit integrity.

4.8.1.4 Index balance both wheels, using an arbor, to the tolerance specified in 4.8.1.2. After this step,

the wheels should be in balance and no further corrections should be required.

4.8.1.5 The shaft index balance procedure shall be performed using both wheels mounted in the

following manner:

a) Mount the expander and compressor wheels on the shaft. Both wheels should be marked to an

arbitrary 0 degree location on the shaft.

b) Identify appropriate balance planes on the shaft. Perform index balancing of the shaft using the

wheels to the tolerance specified in 4.8.1.2.

c) Both wheels shall be treated as one part and turned together during the index balancing procedure.

4.8.1.6 * If specified, rotors shall be assembled and the balance verified. The residual unbalance for the

randomly assembled components shall not exceed 10 times the maximum allowable residual unbalance

as determined by Formulae (3) or (4) as applicable in ISO 10439-1:2015.

Assembled rotors that fail to meet these criteria shall be balance corrected by repeating the component

index balance, not by trim balancing the assembly.

4.8.1.7 * If specified, a residual unbalance check shall be performed on assembled rotors. The residual

unbalance check shall be performed after assembly balancing or assembly check-balancing is complete

and before the assembled rotor is removed from the balancing machine.

NOTE Refer to ISO 10439-1:2015, Annex A for a description of the procedure for residual unbalance

determination.

4.9 Bearings and bearing housings

4.9.1 General

4.9.1.1 Unless otherwise specified, hydrodynamic radial and thrust bearings shall be provided.

6 © ISO 2015 – All rights reserved

NOTE The typical expander-compressor has both the radial and thrust bearing built into a single assembly.

4.9.1.2 * If specified, magnetic bearings shall be supplied in accordance with ISO 10439-1:2015, Annex E.

4.9.1.3 Bearing material selection criteria shall include compatibility with the process gas.

NOTE Bearings are generally in contact with the process gas.

4.9.2 Hydrodynamic radial bearings

4.9.2.1 Sleeve or pad type bearings shall be used. The bearings shall be precision machined. Materials

used shall be steel, brass, bronze, aluminium, copper alloy, or other suitable material.

4.9.2.2 Unless otherwise specified, hydrodynamic radial bearings shall be fitted with bearing metal

temperature sensors, installed in accordance with API 670.

4.9.3 Hydrodynamic thrust bearings

Hydrodynamic thrust bearings shall be in accordance with ISO 10439-1:2015, 4.9.3 and 4.9.3.1 to 4.9.3.4.

4.9.3.1 Hydrodynamic thrust bearings shall be precision machined, continuous or segmented face

design. Continuous face designs shall have grooving, such as spiral grooving, to allow oil distribution.

Segmented face designs can be either fixed or tilting pad configuration. Materials used shall be steel,

bronze, aluminium, copper alloy, or other materials suitable for the application. Hydrodynamic thrust

bearings shall be arranged for continuous pressurized lubrication to each side.

NOTE A typical expander-compressor thrust bearing can be made of brass or bronze, have a tapered land or

spiral groove face design, and be unbabbited.

4.9.3.2 Unless otherwise specified, thrust bearings shall be designed for equal thrust capacity in both

axial directions.

4.9.3.3 Loads on hydrodynamic thrust bearings shall be limited to no more than 50 % of the bearing

manufacturer’s ultimate load rating at specified operating conditions.

4.9.3.4 When calculated, loads on hydrodynamic thrust bearings exceed 50 % of the ultimate capacity of

the bearings, expander-compressors shall be equipped with automatic or fixed position thrust equalizing

valves to reduce the bearing loads for the specified conditions to a minimum, reducing expected loads to

no more than 50 % of the ultimate capacity of the bearing (see Annex C).

Bearings shall also be capable of meeting start-up and upset conditions.

NOTE 1 This device can be a direct operated valve, using fluid pressures taken from the thrust bearing oil film

for actuation.

NOTE 2 Loading of 50 % of the ultimate load can be exceeded during start-up or upset conditions.

4.9.4 Bearing housings

4.9.4.1 Bearing housings shall be in accordance with ISO 10439-1:2015, 4.9.4 and 4.9.4.2.

4.9.4.2 Rotor support system parts (bearings, bearing housings, bearing shells, and bearing brackets)

shall be separable from the mating casings.

NOTE Expander bearing housings are pressurized.

4.10 Expander-compressor shaft seals

4.10.1 Shaft seals shall comply with the requirement of ISO 10439-1:2015, 4.10 and 4.10.2 and 4.10.3.

NOTE Expander-compressors do not have shaft end seals, but the same types of seals are used for internal

sealing between the process gas and the bearing housing.

4.10.2 Shaft seals shall be provided to restrict the leakage of process gas into the bearing housing over

the range of specified operating conditions, including start-up and shutdown. Seals shall be suitable for

specified variations in seal operating conditions that can prevail during start-up, shutdown, or settling

out, and during any other special operation specified.

4.10.3 Shaft seals used in expanders can be either clearance seals or self-acting dry gas seals.

NOTE See ISO 10439-1:2015, 4.10 for information on shaft end seals.

4.11 Integral gearing

Integral gears are not applicable to expander-compressors.

4.12 Nameplates and rotation arrows

4.12.1 Nameplates and rotation arrows shall be in accordance with ISO 10439-1:2015, 4.12.

NOTE Rotation arrows are generally not provided for expander-compressors.

4.12.2 The following data shall be clearly stamped or engraved on the nameplate:

— supplier’s name;

— serial number;

— size, type, and model number;

— design power;

— rated speed (rpm);

— trip speed (rpm);

— purchaser’s item number or other reference;

— maximum allowable working pressure of each casing;

— maximum and minimum working temperature of each casing;

— hydrostatic test pressure of each casing;

— maximum continuous speed;

— lateral critical speeds up to and including the next critical above maximum continuous speed.

5 Accessories

5.1 Drivers

NOTE Expander-compressor units do not have separate drivers.

8 © ISO 2015 – All rights reserved

5.2 Couplings and guards

NOTE Expander-compressors do not have couplings and guards.

5.3 Lubrication and sealing systems

When required, a pressurized oil system shall be furnished to supply oil at suitable pressure(s) to the

machine. Such systems shall be in accordance with ISO 10438 (all parts) as modified by Annex G.

5.4 Mounting plates

Mounting plates shall be in accordance with ISO 10439-1:2015, 5.4 and 5.4.1. and 5.4.2.

NOTE Soleplates are not used with expanders.

5.4.1 Unless an externally connected piece of rotating equipment such as a generator is supplied,

jackscrews and other levelling devices are not required.

5.4.2 The expander-compressor shall be furnished with a baseplate in accordance with ISO 10439-

1:2015, 5.4.2.

NOTE Expander-compressor units do not have couplings; therefore, sections of ISO 10439-1 that invoke

requirements for alignment shims, machined surfaces, etc. are not applicable to expanders.

5.5 Controls and instrumentation

Controls and instrumentation shall be in accordance with ISO 10439-1:2015, 5.5 and 5.5.1 to 5.5.5.

5.5.1 Vibration and position monitoring

5.5.1.1 Unless otherwise specified, vibration transducers shall be supplied, installed, and calibrated in

accordance with API 670.

5.5.1.2 * If specified, axial position probes shall be provided in accordance with API 670.

NOTE Expander-compressors normally use pressure from active thrust compensation system rather than

axial position probes for alarm/shutdown functions.

5.5.1.3 * If specified, vibration monitors shall be supplied and calibrated in accordance with API 670.

5.5.2 Hydrodynamic bearings

5.5.2.1 *Unless otherwise specified, hydrodynamic radial bearings shall be fitted with bearing-metal

temperature sensors installed in accordance with API 670. The purchaser will specify the type of detector.

5.5.2.2 *If specified, hydrodynamic thrust bearings shall be fitted with bearing-metal temperature

sensors installed in accordance with API 670. The purchaser will specify the type of detector required.

5.5.2.3 * If specified, a bearing temperature monitor shall be supplied and calibrated in accordance

with API 670.

5.5.3 Magnetic bearings

If magnetic thrust and radial bearings have been specified, they shall be fitted with bearing temperature

sensors, installed in accordance with ISO 10439-1:2015, Annex E.

5.5.4 Overspeed shutdown system

5.5.4.1 General

5.5.4.1.1 Unless otherwise specified, an overspeed shutdown system based on a single circuit shall be

provided.

The design of an expander-compressor provides an inherent degree of overspeed protection. Overspeed

primarily results from an interruption of flow to the compressor or operation, primarily during start-

up, with a very low compressor suction pressure. The design of the piping system, including all valves

and associated controls, should ensure that compressor flow interruption or very low suction pressure

does not occur. Since the system is unlikely to produce an overspeed condition, single circuit overspeed

detection and trip systems are the standard.

5.5.4.1.2 * If specified, an overspeed shutdown system based on two-out-of-three voting logic shall

be furnished.

5.5.4.1.3 The supplier shall design an overspeed shutdown system consisting of

a) electronic overspeed circuit [speed sensor(s) and logic device];

b) expander inlet trip valve;

c) electric solenoid valves.

NOTE Due to the wide variation in process services using expanders, it is not unusual for the expander inlet

trip valve to be furnished by the purchaser.

5.5.4.2 Electronic overspeed detection circuit

5.5.4.2.1 Unless otherwise specified, an electronic overspeed detection circuit, consisting of a speed

sensor(s) and logic device, shall be furnished. The design of the circuit shall include the following:

a) failure of either the sensor(s) or logic device shall initiate a shutdown;

b) all settings incorporated in the overspeed circuit shall be protected through control access;

c) it shall accept inputs from a frequency generator for verifying the trip speed setting;

d) it shall provide an output for a speed indicator.

5.5.4.2.2 Unless otherwise specified, magnetic pickups shall be supplied for speed sensing.

5.5.4.2.3 A hole or grooved surface integral with the shaft shall be provided for speed sensing. The hole

or grooved surface can be used by both the overspeed system and the tachometer sensors.

5.5.4.3 Expander trip valve

5.5.4.3.1 Unless otherwise specified, the supplier will provide an expander inlet trip valve that will

close when the supplier’s shutdown system senses overspeed.

NOTE 1 Due to the wide variation in process services using expanders, it is not unusual for the expander

inlet trip valve and solenoids to be furnished by the purchaser. The expander inlet trip valve is not the control

mechanism for the expander. The trip valve is either full open or full closed (tripped). Capacity and speed control

are provided by expander variable inlet nozzles, compressor minimum flow valve, or other means. The inclusion

of a unit isolation valve upstream of the trip valve is typical of most installations, with provisions to depressurize

the piping volume between the isolation and trip valves so that the trip valve does not have to be opened against

full line pressure. The isolation valve is meant to close when the trip valve closes.

10 © ISO 201

...

NORME ISO

INTERNATIONALE 10439-4

Première édition

2015-02-15

Version corrigée

2015-05-01

Industries du pétrole, de la

pétrochimie et du gaz naturel —

Compresseurs axiaux et centrifuges et

compresseurs-détenteurs —

Partie 4:

Compresseurs-détenteurs

Petroleum, petrochemical and natural gas industries — Axial and

centrifugal compressors and expander-compressors —

Part 4: Expander-compressors

Numéro de référence

©

ISO 2015

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2015

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2015 – Tous droits réservés

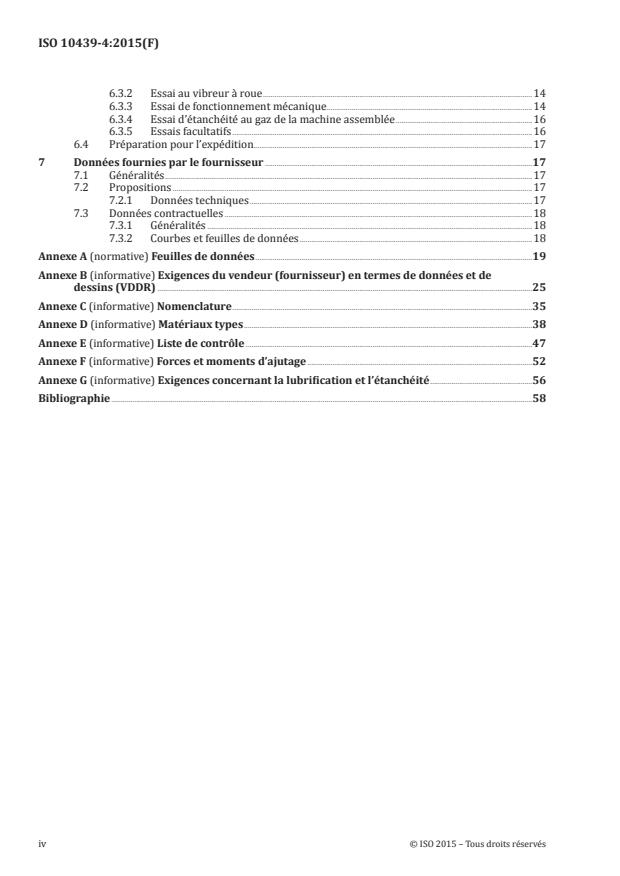

Sommaire Page

Avant-propos .v

Introduction .vi

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes, abréviations et définitions . 1

4 Généralités . 1

4.1 Dimensions et unités . 1

4.2 Exigences légales . 2

4.3 Responsabilité concernant l’appareil . 2

4.4 Conception de base . 2

4.5 Matériaux . 2

4.6 Carters . 2

4.6.1 Carters soumis à la pression . 2

4.6.2 Réparations des carters . 3

4.6.3 Contrôle des matériaux des pièces soumises à la pression . 3

4.6.4 Raccordements au carter sous pression . 3

4.6.5 Structures de support de carter. 3

4.6.6 Forces et moments externes . 3

4.6.7 Ajutages variables et écrans thermiques . 3

4.7 Éléments tournants . 4

4.7.1 Généralités . 4

4.7.2 Fourreau d’arbre . 4

4.7.3 Arbres . 4

4.7.4 Roues à aubes . 5

4.8 Dynamique . 6

4.8.1 Équilibrage des vibrations . 6

4.9 Paliers et logements de paliers . 7

4.9.1 Généralités . 7

4.9.2 Paliers radiaux hydrodynamiques . 8

4.9.3 Butées hydrodynamiques . 8

4.9.4 Logements de paliers . 8

4.10 Garnitures d’étanchéité d’arbre du compresseur-détendeur. 8

4.11 Multiplicateur intégré . 9

4.12 Plaques signalétiques et flèches de rotation . 9

5 Accessoires . 9

5.1 Organes moteurs . 9

5.2 Accouplements et protecteurs .10

5.3 Systèmes de lubrification et d’étanchéité .10

5.4 Plaques de montage .10

5.5 Commandes et instruments .10

5.5.1 Surveillance des vibrations et de la position .10

5.5.2 Paliers hydrodynamiques.10

5.5.3 Paliers magnétiques .11

5.5.4 Système d’arrêt sur survitesse .11

5.5.5 Crépine permanente .13

5.6 Tuyauteries et accessoires .13

5.7 Outils spéciaux .13

6 Contrôle, essais et préparation en vue de l’expédition .13

6.1 Généralités .13

6.2 Contrôle .13

6.3 Essais .13

6.3.1 Généralités .13

6.3.2 Essai au vibreur à roue .14

6.3.3 Essai de fonctionnement mécanique .14

6.3.4 Essai d’étanchéité au gaz de la machine assemblée .16

6.3.5 Essais facultatifs .16

6.4 Préparation pour l’expédition.17

7 Données fournies par le fournisseur .17

7.1 Généralités .17

7.2 Propositions .17

7.2.1 Données techniques .17

7.3 Données contractuelles .18

7.3.1 Généralités .18

7.3.2 Courbes et feuilles de données .18

Annexe A (normative) Feuilles de données .19

Annexe B (informative) Exigences du vendeur (fournisseur) en termes de données et de

dessins (VDDR) .25

Annexe C (informative) Nomenclature .35

Annexe D (informative) Matériaux types .38

Annexe E (informative) Liste de contrôle .47

Annexe F (informative) Forces et moments d’ajutage .52

Annexe G (informative) Exigences concernant la lubrification et l’étanchéité .56

Bibliographie .58

iv © ISO 2015 – Tous droits réservés

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes

nationaux de normalisation (comités membres de l’ISO). L’élaboration des Normes internationales est

en général confiée aux comités techniques de l’ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l’ISO participent également aux travaux.

L’ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui concerne

la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d’approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www.

iso.org/directives).

L’attention est appelée sur le fait que certains des éléments du présent document peuvent faire l’objet de

droits de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant les

références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de l’élaboration

du document sont indiqués dans l’Introduction et/ou sur la liste ISO des déclarations de brevets reçues

(voir www.iso.org/patents).

Les éventuelles appellations commerciales utilisées dans le présent document sont données pour

information à l’intention des utilisateurs et ne constituent pas une approbation ou une recommandation.

Pour une explication de la signification des termes et expressions spécifiques de l’ISO liés à l’évaluation de

la conformité, ou pour toute information au sujet de l’adhésion de l’ISO aux principes de l’OMC concernant

les obstacles techniques au commerce (OTC), voir le lien suivant: Avant-propos — Informations

supplémentaires.

Le comité chargé de l’élaboration du présent document est l’ISO/TC 118, Compresseurs, machines portatives

pneumatiques, machines et équipements pneumatiques, sous-comité SC 1, Compresseurs de procédé.

Cette première édition, ainsi que l’ISO 10439-1, l’ISO 10439-2 et l’ISO 10439-3, annule et remplace

l’ISO 10439:2002.

L’ISO 10439 comprend les parties suivantes, présentées sous le titre général Industries du pétrole,

pétrochimique et du gaz naturel — Compresseurs axiaux et centrifuges et compresseurs-détendeurs:

— Partie 1: Exigences générales

— Partie 2: Compresseurs centrifuges et axiaux sans multiplicateur intégré

— Partie 3: Compresseurs centrifuges et axiaux à transmission non intégrale

— Partie 4: Compresseurs-détendeurs

La présente version corrigée de l’ISO 10439-4:2015 inclut une correction sur la page de couverture et

une correction de la numérotation de 4.7 et de l’Article 7.

Introduction

La présente Norme internationale est fondée sur la 7ème édition de la Norme de l’Institut américain du

pétrole (American Petroleum Institute) API 617.

Des exigences supplémentaires ou différentes peuvent se révéler nécessaires pour certaines applications

particulières. La présente Norme internationale n’a pas pour objet d’empêcher un fournisseur de

proposer, ni un acheteur d’accepter, d’autres équipements ou solutions techniques pour une application

particulière. Ces équipements ou solutions peuvent être particulièrement appropriés lorsqu’il s’agit de

technologies innovantes ou en cours de développement. Lorsqu’un autre équipement ou solution est

proposé, il convient que le fournisseur identifie tout écart par rapport à la présente Norme internationale

et fournisse les détails associés.

Un astérisque (*) en début de paragraphe ou d’alinéa indique qu’une décision est nécessaire ou que des

informations complémentaires sont à fournir par l’acheteur. Ces informations sont indiquées sur des

feuilles de données ou mentionnées dans la demande de renseignements ou la demande d’achat (voir

des exemples dans l’Annexe A, dans l’ISO 10439-2:2015, Annexe A et dans l’ISO 10439-3:2015, Annexe A).

La présente Norme internationale contient les annexes suivantes:

— Annexe A: Feuilles de données

— Annexe B: Exigences du vendeur (fournisseur) en termes de données et de dessins (VDDR)

— Annexe C: Nomenclature

— Annexe D: Matériaux types

— Annexe E: Liste de contrôle

— Annexe F: Forces et moments d’ajutage

— Annexe G: Exigences concernant la lubrification et l’étanchéité

L’Annexe A constitue un élément normatif de la présente partie de l’ISO 10439. Les Annexes B à G sont

données uniquement à titre d’information.

Dans la présente Norme internationale, les unités américaines usuelles sont, dans la mesure du possible,

indiquées entre parenthèses à titre d’information.

vi © ISO 2015 – Tous droits réservés

NORME INTERNATIONALE ISO 10439-4:2015(F)

Industries du pétrole, de la pétrochimie et du gaz

naturel — Compresseurs axiaux et centrifuges et

compresseurs-détenteurs —

Partie 4:

Compresseurs-détenteurs

1 Domaine d’application

La présente partie de l’ISO 10439 spécifie les exigences minimales et fournit des recommandations

pour les compresseurs axiaux, les compresseurs centrifuges mono-arbres à multiplicateur intégré et les

compresseurs-détendeurs pour applications spéciales d’amenée de gaz ou de traitement d’air dans les

industries du pétrole, de la pétrochimie et du gaz naturel. La présente partie de l’ISO 10439 spécifie les

exigences pour les compresseurs-détendeurs, en complément des exigences générales spécifiées dans

l’ISO 10439-1:2015.

Ce domaine d’application couvre uniquement les détendeurs et les compresseurs sur un arbre commun

(compresseurs-détendeurs). Ce domaine d’application ne concerne pas les détendeurs munis d’arbres de

sortie séparés (par exemple les dispositifs d’entraînement de générateur). Les détendeurs fonctionnant

à plus de 300 °C (570 °F) ne sont pas couverts par cette partie de l’ISO 10439.

2 Références normatives

Les documents suivants, en totalité ou en partie, sont référencés de manière normative dans le présent

document et sont indispensables pour son application. Pour les références datées, seule l’édition citée

s’applique. Pour les références non datées, la dernière édition du document de référence s’applique (y

compris les éventuels amendements).

ISO 10438 (toutes parties), Industries du pétrole, de la pétrochimie et du gaz naturel — Systèmes de

lubrification, systèmes d’étanchéité, systèmes d’huile de régulation et leurs auxiliaires

ISO 10439-1:2015, Industries du pétrole, de la pétrochimie et du gaz naturel — Compresseurs axiaux et

centrifuges et compresseurs-détendeurs — Partie 1: Exigences générales

API 670, Machinery protection systems

3 Termes, abréviations et définitions

Pour les besoins de la présente norme, les termes, abréviations et définitions donnés dans

l’ISO 10439-1:2015 s’appliquent.

4 Généralités

NOTE L’Annexe C contient une section transversale présentant la nomenclature d’un compresseur-détendeur.

4.1 Dimensions et unités

Les exigences relatives aux dimensions et aux unités doivent être conformes à l’ISO 10439-1:2015, 4.1.

4.2 Exigences légales

Les exigences légales doivent être conformes à l’ISO 10439-1:2015, 4,2.

4.3 Responsabilité concernant l’appareil

Les responsabilités concernant l’appareil doivent être conformes à l’ISO 10439-1:2015, 4.3.

4.4 Conception de base

4.4.1 Le détendeur doit atteindre au moins 98 % du rendement prévu au point certifié (voir 6.3.5.1.1).

Le compresseur doit délivrer au moins 98 % de la hauteur différentielle normale au débit normal. La

puissance du compresseur dans des conditions normales ne doit pas être supérieure à 106 % ou inférieure

à 96 % de celle délivrée par le détendeur.

NOTE Les détendeurs couplés à un compresseur en charge atteignent un équilibre de puissance qui détermine

la vitesse de la machine. Il n’existe généralement pas de régulateur de régime pour contrôler la vitesse de la même

manière que sur d’autres compresseurs entraînés par turbine. Si la puissance du détendeur est supérieure à celle

qui est attendue, la vitesse de la machine sera alors plus élevée que prévue. Si la puissance du compresseur est

supérieure à celle qui est attendue, la vitesse de la machine sera alors inférieure à celle prévue. Les tolérances ci-

dessus sont nécessaires pour fixer les limites au-delà desquelles des changements physiques seront nécessaires

pour atteindre une vitesse normale raisonnable.

4.4.2 La courbe caractéristique hauteur différentielle/débit du compresseur à la vitesse nominale doit

croître continuellement du point nominal jusqu’au point de pompage. Le compresseur doit être adapté à

un fonctionnement continu pour tout débit sur la ou les courbes de performances prévues supérieur d’au

moins 10 % au débit de pompage indiqué dans la proposition.

NOTE Dans des conditions normales d’utilisation, il est courant que l’écoulement soit dérivé autour du compresseur

4.5 Matériaux

4.5.1 Les matériaux doivent être conformes à l’ISO 10439-1:2015, 4.5. Pour consulter le tableau

présentant les matériaux types, reportez-vous à l’Annexe D.

4.5.2 Si des traces de mercure ont été spécifiées, les roues à aubes en aluminium doivent être traitées

par anodisation ou d’autres méthodes approuvées.

4.6 Carters

Les carters doivent être conformes aux ISO 10439-1:2015, 4.6 et 4.6.1 à 4.6.7.

4.6.1 Carters soumis à la pression

4.6.1.1 *La pression maximale admissible de service du ou des carters doit être au moins égale à la

pression de tarage de la soupape de décharge spécifiée par l’acheteur.

4.6.1.1.1 Si la pression de tarage de la soupape de décharge n’est pas spécifiée, la pression maximale

admissible de service du carter d’un détendeur doit être égale à au moins 1,1 fois la pression maximale

d’aspiration spécifiée (manomètre). La protection en pression du système doit être fournie par l’acheteur.

4.6.1.1.2 Si la pression de tarage de la soupape de décharge n’est pas spécifiée, la pression maximale

admissible de service du carter de compresseur d’un compresseur-détendeur doit être égale à au moins

1,25 fois la pression de refoulement maximale spécifiée (manomètre). La protection en pression du

système doit être fournie par l’acheteur.

2 © ISO 2015 – Tous droits réservés

4.6.1.1.3 Lorsque l’acheteur n’a pas fourni de réglage de la soupape de décharge, il doit s’assurer que les

soupapes de décharge fournies sont compatibles avec les caractéristiques du carter définies en 4.6.1.1.1

et 4.6.1.1.2.

4.6.1.2 Les joints toriques, joints d’étanchéité ou autres dispositifs d’étanchéité qui peuvent être utilisés

sur des carters à plan radial doivent être confinés dans des rainures usinées et constitués de matériaux

appropriés pour toutes les conditions de service spécifiées.

4.6.1.3 Des dispositions pour la levée des carters et la dépose de la section centrale doivent être prévues.

4.6.1.4 Le carter du compresseur-détendeur doit être conçu avec une résistance suffisante pour retenir

les pièces qui pourraient se séparer en cas de vitesse excessive non contrôlée.

4.6.2 Réparations des carters

Les réparations des carters doivent être en conformité avec l’ISO 10439-1.

4.6.3 Contrôle des matériaux des pièces soumises à la pression

Le contrôle des matériaux des pièces soumises à la pression doit être en conformité avec l’ISO 10439-1.

4.6.4 Raccordements au carter sous pression

Les raccordements au carter sous pression doivent être en conformité avec les ISO 10439-1 et 4.6.4.

4.6.4.1 Les raccords principaux de conformité doivent être en conformité avec l’ISO 10439-1.

4.6.4.2 Les raccords auxiliaires doivent être au moins DN 15 (NPS 1/2) et en conformité avec

l’ISO 10439-1.

4.6.5 Structures de support de carter

NOTE 1 Les compresseurs-détendeurs ne possèdent pas d’accouplement, il n’existe par conséquent aucune

exigence particulière concernant les structures de support de carter.

NOTE 2 Les surfaces de montage des compresseurs-détendeurs ne requièrent pas de finition particulière.

4.6.6 Forces et moments externes

4.6.6.1 Les ensembles compresseurs-détendeurs doivent être conçus pour résister aux forces et

moments externes exercés sur chaque ajutage calculés conformément aux Formules (F.1) et (F.2).

NOTE Du fait de l’absence d’accouplement, l’alignement de l’arbre des compresseurs-détendeurs n’est pas

affecté par les forces de la tuyauterie.

4.6.6.2 Le fournisseur doit fournir un tableau des forces et moments admissibles pour chaque ajutage.

4.6.7 Ajutages variables et écrans thermiques

4.6.7.1 Chaque détendeur doit être équipé d’ajutages variables (palettes de guidage d’aspiration variables).

NOTE Les ajutages variables permettent de transformer de manière efficace la hauteur différentielle en

vitesse sur toute la plage de calcul de la machine.

4.6.7.2 Les ajutages variables doivent avoir une taille permettant de laisser s’écouler au moins 110 %

du débit massique dans toutes les conditions de fonctionnement spécifiées.

4.6.7.3 Les dispositifs d’actionnement doivent être capables de fonctionner dans toutes les conditions

de fonctionnement spécifiées, y compris en cas de pression d’aspiration maximale, de débit maximal et de

pression de refoulement minimale.

NOTE Les ajutages variables sont utilisés pour le contrôle du débit et de la pression. Un contrôle précis des

ajutages est nécessaire pour un fonctionnement en douceur du procédé.

4.6.7.4 Les ajutages variables et les actionneurs doivent pouvoir se fermer avec la pression maximale

d’aspiration dans toutes les conditions de débit.

Les actionneurs doivent être équipés d’un limiteur de force garantissant qu’aucune force excessive n’est

exercée lors de la fermeture ou de l’ouverture des palettes de guidage d’aspiration.

NOTE Des ajutages réglables sont souvent nécessaires pour contrôler la pression de refoulement du

détendeur dans des conditions de débit limité au niveau du refoulement. Il est nécessaire que les ajutages se

ferment rapidement en garantissant un niveau minimal de fuite. Un ajutage variable ne constitue toutefois pas un

dispositif de fermeture étanche.

4.6.7.5 Les ajutages variables doivent être conçus de manière à réduire au minimum les frottements.

4.6.7.6 Lorsque des ajutages variables sont utilisés pour des gaz de procédé toxiques, inflammables ou

explosibles, la tringlerie qui passe à travers le carter ou l’enveloppe doit être étanche.

4.6.7.7 Si nécessaire, un écran thermique isolant entre les fluides de procédé froids du détendeur et la

cavité du palier doit être prévu. Les écrans thermiques doivent être construits dans des matériaux ayant

de bonnes propriétés isolantes.

NOTE Se reporter à l’Annexe D pour connaître les matériaux types des boucliers thermiques.

4.7 Éléments tournants

4.7.1 Généralités

4.7.1.1 Les éléments tournants doivent être en conformité avec l’ISO 10439-1:2015, 4.7 et 4.7.1 à 4.7.4.

4.7.1.2 Chaque roue à aubes et arbre doit porter un marquage indiquant clairement son numéro

d’identification unique. Ce numéro doit se trouver dans une zone accessible ne risquant pas d’être

endommagée lors de l’entretien.

4.7.2 Fourreau d’arbre

Sauf si une autre protection d’arbre a été approuvée par l’acheteur, des composants remplaçables doivent

être fournis aux emplacements des garnitures d’étanchéité de l’arbre à labyrinthe. Les fourreaux, les

entretoises ou les bagues doivent être réalisés dans des matériaux résistant à la corrosion dans les

conditions de service spécifiées.

4.7.3 Arbres

4.7.3.1 Les arbres doivent être formés d’une seule pièce ou constitués de plusieurs pièces assemblées

de manière permanente. Ils peuvent être creux.

NOTE 1 Les détendeurs peuvent être équipés d’arbres creux constitués de plusieurs pièces assemblées par des

méthodes telles que le soudage par frottement selon l’ANSI/AWS–C6.1. Pratiques recommandées pour le soudage

par frottement.

NOTE 2 Ces pièces étant assemblées de manière permanente, aucun problème d’emprisonnement du gaz de

procédé ne risque de survenir.

4 © ISO 2015 – Tous droits réservés

4.7.3.2 Toutes les soudures de l’arbre doivent faire l’objet d’un examen par ultrasons ou par

radiographie. Une fois l’usinage de finition terminé, les soudures doivent faire l’objet d’un contrôle par

magnétoscopie ou par ressuage. Se reporter à l’ISO 10439-1:2015, 6.2.2 pour plus d’informations sur les

méthodes de contrôle des matériaux et à l’ISO 10439-1:2015, 6.2.2.1.1 pour plus d’informations sur les

critères d’acceptation.

4.7.3.3 Dans les cas où des arbres en acier inoxydable durci par précipitation sont utilisés avec des

vitesses de tourillon maximales (vitesse de déclenchement) supérieures à 95 m/s (315 ft/s), le fournisseur

doit fournir un revêtement ou un recouvrement sur les tourillons pour prévenir le filage du fil.

NOTE Le chromage, la superposition de soudure, la projection HVOF (High Velocity Oxygen Fuel) ou HVLF

(High Velocity Liquid Fuel) et l’imprégnation de graphite sont quelques unes des méthodes utilisées avec succès

pour prévenir le filage du fil.

4.7.4 Roues à aubes

4.7.4.1 Généralités

La roue à aube doit être en conformité avec l’ISO 10439-1:2015, 4.7.10.

4.7.4.2 Équilibrage de la poussée

4.7.4.2.1 Il faut prévoir, si nécessaire, une cavité, un conduit et des orifices d’équilibrage pour réduire

les charges axiales exercées sur les butées.

4.7.4.2.2 Lorsqu’une vanne d’équilibrage automatique ou fixe est fournie conformément au 4.9.3.4,

elle doit être dotée de brides et sa taille doit permettre de limiter les fuites de gaz au niveau du piston

d’équilibrage à une valeur égale au double de la tolérance initiale de calcul prévue pour le labyrinthe,

sans dépassement de la charge maximale spécifiées sur les butées. Si le conduit d’équilibrage nécessite

un raccordement par l’acheteur à sa tuyauterie, les dimensions des raccords doivent alors être indiquées

sur les feuilles de données.

4.7.4.2.3 Une vanne d’équilibrage automatique de la poussée doit être fournie. Cette vanne doit

réagir aux changements de la charge de poussée mesurée par la pression de poussée (courant de palier

magnétique, etc.) afin de maintenir activement une faible charge de poussée sur les butées par injection

ou purge depuis les chambres d’équilibrage à l’intérieur de la machine. La Figure 1 représente le schéma

type d’une vanne d’équilibrage automatique de la poussée.

Figure 1 — Système d’équilibrage automatique de la poussée

4.8 Dynamique

Les propriétés dynamiques doivent être en conformité avec l’ISO 10439-1:2015, 4.8.

4.8.1 Équilibrage des vibrations

4.8.1.1 La méthode d’équilibrage décrite en 4.8.1.2 à 4.8.1.5 ne doit s’appliquer qu’aux compresseurs-

détendeurs mono-arbres qui nécessitent le démontage et le remontage du rotor pour l’installation. Tous

les autres compresseurs-détendeurs doivent être conformes à l’ISO 10439-1: 2015, 4.8.8.

NOTE Les compresseurs-détendeurs en service cryogénique sont généralement des rotors à arbre unique qui

exigent le démontage et le remontage du rotor pour l’installer dans le carter de la machine. En exigeant l’équilibrage

à index, les composants du compresseur ou du détendeur peuvent alors être remplacés individuellement sans qu’il

soit nécessaire de rééquilibrer le rotor entier.

4.8.1.2 La roue du détendeur, la roue de compresseur et l’arbre doivent être équilibrés selon un mode

opératoire d’équilibrage à index. Tout l’usinage des composants doit être terminé avant l’équilibrage.

Lors du mode opératoire d’équilibrage, les roues doivent être soutenues par un arbre concentrique.

L’équilibrage sur deux plans est préférable, mais l’équilibrage à un seul plan peut être utilisé pour les

composants ayant un rapport longueur/diamètre (L/d) de 0,2 ou moins. Chaque composant doit être

équilibré de sorte que le niveau de balourd résiduel pour chaque plan d’équilibre ne dépasse pas la valeur

supérieure déterminée par les Formules (3) ou (4), suivant le cas, de l’ISO 10439-1.

NOTE Pour obtenir des informations complémentaires sur l’équilibrage à index, se reporter à la norme API 684.

6 © ISO 2015 – Tous droits réservés

4.8.1.3 Avant de démarrer le mode opératoire d’équilibrage à index des roues du compresseur et du

détendeur, les étapes suivantes doivent être effectuées pour vérifier l’intégrité des ajustements entre les

roues et l’arbre.

a) Monter la roue à un endroit arbitraire à 0 degrés sur l’arbre. Enregistrer le balourd indiqué de l’ensemble.

b) Démonter et remonter la roue sur l’arbre dans la position 0 degrés originale. Enregistrer le balourd.

c) La lecture du vecteur au point b) doit être à 20 % de la lecture du vecteur au point a). À défaut, il faut

vérifier si l’ajustement de l’arbre présente un mauvais contact, des impuretés ou d’autres éléments

affectant l’intégrité souhaitée.

4.8.1.4 Effectuer l’équilibrage à index des deux roues, à l’aide d’un arbre, à la tolérance spécifiée

en 4.8.1.2. Après cette étape, il convient que les roues soient équilibrées et qu’aucune autre correction ne

soit nécessaire.

4.8.1.5 Le mode opératoire d’équilibrage à index de l’arbre doit être effectué à l’aide de deux roues

montées de la façon suivante:

a) Monter les roues du détendeur et du compresseur sur l’arbre. Il convient de marquer ces roues à un

endroit arbitraire à 0 degrés sur l’arbre.

b) Identifier les plans d’équilibre appropriés sur l’arbre. Effectuer l’équilibrage à index de l’arbre à

l’aide des roues à la tolérance spécifiée 4.8.1.2.

c) Les deux roues doivent être considérées comme une seule pièce et tournées ensemble pendant le

mode opératoire d’équilibrage à index.

4.8.1.6 *Si cela est spécifié, il faut assembler les rotors et vérifier l’équilibre. Le balourd résiduel pour

les composants assemblés au hasard ne doit pas dépasser 10 fois le balourd résiduel maximal autorisé tel

que déterminé par les Formules (3) ou (4), selon le cas, de l’ISO 10439-1.

Pour corriger l’équilibre des rotors assemblés qui ne répondent pas à ces critères, il ne faut pas ajuster

l’équilibrage de l’ensemble, mais répéter l’équilibrage à index des composants.

4.8.1.7 *Si cela est spécifié, un contrôle du balourd résiduel doit être effectué sur les rotors assemblés.

Le contrôle du balourd résiduel doit être effectué après l’équilibrage de l’ensemble ou après la fin du

contrôle de l’équilibrage, et avant le retrait du rotor assemblé de la machine d’équilibrage.

NOTE Pour consulter la description du mode opératoire de détermination du balourd résiduel, se reporter à

l’ISO 10439-1:2015, Annexe A.

4.9 Paliers et logements de paliers

4.9.1 Généralités

4.9.1.1 Sauf spécification contraire, des paliers radiaux et des butées hydrodynamiques doivent être fournis.

NOTE Sur un compresseur-détendeur type, le palier radial et la butée sont tous deux intégrés au sein d’un

même ensemble.

4.9.1.2 *Si cela est spécifié, des paliers magnétiques doivent être fournis conformément à l’ISO 10439-

1:2015, Annexe E.

4.9.1.3 Les critères de sélection des matériaux des paliers doivent inclure la compatibilité avec le

gaz de procédé.

NOTE Les paliers sont généralement en contact avec le gaz de procédé.

4.9.2 Paliers radiaux hydrodynamiques

4.9.2.1 Des paliers à coussinet-douille ou à patins doivent être utilisés. Les paliers doivent être usinés

avec précision. Les matériaux autorisés doivent être l’acier, le laiton, le bronze, l’aluminium, un alliage de

cuivre ou un autre matériau approprié.

4.9.2.2 Sauf spécification contraire, les paliers radiaux hydrodynamiques doivent être munis de sondes

de température en métal, installées conformément à la norme API 670.

4.9.3 Butées hydrodynamiques

Les butées hydrodynamiques doivent être en conformité avec l’ISO 10439-1:2015, 4.9.3 et 4.9.3.1 à 4.9.3.4.

4.9.3.1 Les butées hydrodynamiques doivent être usinées avec précision et présenter une face

continue ou segmentée. Les faces continues doivent être à rainurage, par exemple rainurage en spirale,

pour permettre la distribution de l’huile. Les faces segmentées peuvent être à patin fixe ou oscillant. Les

matériaux utilisés doivent être l’acier, le bronze, l’aluminium, un alliage de cuivre ou un autre matériau

approprié. Les butées hydrodynamiques doivent être disposées de manière à permettre une lubrification

sous pression continue de chaque côté.

NOTE Une butée type de compresseur-détendeur peut être en laiton ou en bronze, présenter une face à plan

conique ou à rainure en spirale et ne pas comporter de régule.

4.9.3.2 Sauf indication contraire, les butées doivent être conçues pour une capacité de poussée égale

dans les deux directions axiales.

4.9.3.3 Les charges sur les butées hydrodynamiques doivent être limitées à un maximum de 50 % de la

charge de rupture spécifiée par le constructeur dans les conditions de fonctionnement spécifiées.

4.9.3.4 Lorsque les charges calculées sur les butées hydrodynamiques dépassent 50 % de la capacité

de rupture des paliers, les compresseurs-détendeurs doivent être équipés de vannes d’équilibrage

automatique ou fixe de la poussée afin de réduire le plus possible les charges exercées sur les paliers dans

les conditions spécifiées, en réduisant les charges attendues en dessous de 50 % de la capacité de rupture

du palier (voir l’Annexe C).

Les paliers doivent également pouvoir faire face aux conditions de démarrage et de perturbations.

NOTE 1 Ce dispositif peut être une vanne à commande directe qui utilise les pressions de liquide du film de

lubrification de la butée en vue de son actionnement.

NOTE 2 La charge peut dépasser 50 % de la charge de rupture lors du démarrage ou de perturbations.

4.9.4 Logements de paliers

4.9.4.1 Les logements de paliers doivent être en conformité avec l’ISO 10439-1:2015, 4.9.4 et 4.9.4.2.

4.9.4.2 Les pièces du système de support du rotor (paliers, logements de paliers, coquilles de paliers et

supports de paliers) doivent pouvoir être séparées des carters d’accouplement.

NOTE Les logements de paliers du détendeur sont pressurisés.

4.10 Garnitures d’étanchéité d’arbre du compresseur-détendeur

4.10.1 Les garnitures d’étanchéité doivent être en conformité avec les exigences de l’ISO 10439-1:2015,

4.10 et 4.10.2 et 4.10.3.

8 © ISO 2015 – Tous droits réservés

NOTE Les compresseurs-détendeurs ne sont pas dotés de garnitures d’étanchéité de bout d’arbre, mais les

mêmes types de garnitures sont utilisés pour l’étanchéité interne entre le gaz de procédé et le logement du palier.

4.10.2 Il faut installer des garnitures d’étanchéité d’arbre pour limiter les fuites de gaz de procédé dans

le logement du palier pour l’ensemble de la plage de conditions de fonctionnement spécifiées, y compris

le démarrage et l’arrêt. Ces garnitures doivent être adaptées aux variations spécifiées que peuvent subir

les conditions d’étanchéité lors des opérations de démarrage, d’arrêt ou d’équilibrage, et dans toutes les

autres conditions de fonctionnement spéciales spécifiées.

4.10.3 Les garnitures d’étanchéité d’arbre utilisées dans les détendeurs peuvent être des garnitures

d’étanchéité de tolérance ou des garnitures d’étanchéité à gaz sec à action automatique.

NOTE Pour plus d’informations sur les garnitures d’étanchéité de bout d’arbre, consulter l’ISO 10439-1:2015, 4.10.

4.11 Multiplicateur intégré

Les multiplicateurs intégrés ne s’appliquent pas aux compresseurs-détendeurs.

4.12 Plaques signalétiques et flèches de rotation

4.12.1 Les plaques signalétiques et flèches de rotation doivent être en conformité avec l’ISO 10439-

1:2015, 4.12.

NOTE Les flèches de rotation ne sont généralement pas fournies pour les compresseurs-détendeurs.

4.12.2 Les informations suivantes doivent apparaître clairement sur la plaque signalétique, par

poinçonnage ou gravure:

— nom du fournisseur;

— numéro de série;

— taille, type et numéro de modèle;

— puissance de calcul;

— vitesse spécifiée (t/min);

— vitesse de déclenchement (t/min);

— numéro d’article de l’acheteur ou autre référence;

— pression de service maximale admissible de chaque carter;

— températures de service maximale et minimale de chaque carter;

— pression d’essai hydrostatique de chaque carter;

— vitesse continue maximale;

— vitesses critiques latérales jusqu’à et y compris la prochaine vitesse critique au-dessus de la vitesse

maximale continue.

5 Accessoires

5.1 Organes moteurs

NOTE Les compresseurs-détendeurs ne comportent pas d’organes moteurs séparés.

5.2 Accouplements et protecteurs

NOTE Les compresseurs-détendeurs ne comportent pas d’accouplements ni de protecteurs.

5.3 Systèmes de lubrification et d’étanchéité

Si nécessaire, un circuit d’huile sous pression doit être fourni afin d’alimenter la machine en huile à la ou

les pressions appropriées. Ces systèmes doivent être conformes à l’ISO 10438 (toutes les parties), après

modificatio

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...