ISO 18434-2:2019

(Main)Condition monitoring and diagnostics of machine systems — Thermography — Part 2: Image interpretation and diagnostics

Condition monitoring and diagnostics of machine systems — Thermography — Part 2: Image interpretation and diagnostics

This document provides specific guidance on the interpretation of infrared thermograms as part of a programme for condition monitoring and diagnostics of machine systems. In addition, IR applications pertaining to machinery performance are addressed. This document is intended to: — provide guidance on establishing severity assessment criteria for anomalies identified by IRT; — outline methods and requirements for carrying out thermography of machine systems, including safety recommendations; — provide information on image interpretation, assessment criteria and reporting requirements.

Surveillance et diagnostic de l'état des systèmes de machines — Thermographie — Partie 2: Interprétation d'image et diagnostic

Le présent document fournit des recommandations spécifiques sur l'interprétation des thermogrammes infrarouges dans le cadre d'un programme de surveillance et de diagnostic de l'état des systèmes de machines. Il aborde en outre les applications de l'infrarouge relatives aux performances des machines. Le présent document est destiné à: — fournir des recommandations quant à l'établissement de critères d'évaluation de la gravité des anomalies identifiées par la TIR; — décrire dans les grandes lignes les méthodes et les exigences relatives à l'application de la thermographie des systèmes de machines, y compris les recommandations de sécurité; — fournir des informations concernant l'interprétation des images, les critères d'évaluation et les exigences relatives aux rapports d'essai.

General Information

- Status

- Published

- Publication Date

- 21-Mar-2019

- Technical Committee

- ISO/TC 108/SC 5 - Condition monitoring and diagnostics of machine systems

- Drafting Committee

- ISO/TC 108/SC 5/WG 11 - Thermal imaging

- Current Stage

- 9093 - International Standard confirmed

- Start Date

- 12-Dec-2024

- Completion Date

- 12-Feb-2026

Overview

ISO 18434-2:2019 - Condition monitoring and diagnostics of machine systems - Thermography - Part 2: Image interpretation and diagnostics provides practical guidance for interpreting infrared thermograms within machine condition monitoring and diagnostics programmes. The standard focuses on using thermal imaging (infrared thermography, IRT) to detect, assess and report thermal anomalies related to machine condition, performance and safety. It complements general thermography procedures by defining methods for severity assessment, safe data collection, image interpretation and reporting.

Key topics and requirements

The document addresses technical topics that are essential for reliable thermographic diagnostics:

- Severity assessment criteria: guidance on establishing baseline measurements and thresholds for anomalies identified by IRT.

- Equipment selection: recommendations for IR camera characteristics, lens choices (wide-angle, telephoto, macro), wavelength selection and use of infrared windows/sight glasses.

- Data collection requirements: what thermograms and reference photographs should contain, and how to manage capture speed, focus, standoff distance and repeatability.

- Error sources and accuracy: treatment of emissivity, environmental conditions, calibration, machine operating state and camera positioning.

- Image interpretation: principles for diagnosing thermodynamic causes (heat generation, heat transfer, applied heat, heat loss) and recognising abnormal heat distributions.

- Safety and reporting: procedures for safe thermography of machinery and standardized reporting requirements for condition monitoring records.

- Correlation with other technologies: using IRT alongside vibration analysis, electrical testing and other diagnostic tools to validate failure modes and determine severity.

Practical applications

ISO 18434-2:2019 is intended for use in:

- Predictive maintenance and reliability programmes - rapid scanning for hot spots and thermal trends.

- Machine diagnostics - confirming failure modes like friction, misalignment, lubrication issues or electrical faults that produce thermal signatures.

- Performance monitoring and quality control - monitoring processes with thermal properties (e.g., heat exchangers, extrusion, exothermic processes).

- Safety inspections - identifying abnormal heating that may indicate fire or electrical hazards.

Typical benefits include faster fault detection, non‑intrusive inspection, improved prioritization of maintenance work and better documentation for decision-making.

Who should use this standard

- Condition monitoring engineers and reliability professionals

- Industrial thermographers and predictive maintenance technicians

- Maintenance managers and plant engineers

- Inspection and safety teams using infrared cameras for diagnostics

Related standards

ISO 18434-1 (Thermography - Part 1: General procedures) and other condition monitoring standards such as ISO 13372, ISO 13373-1 and ISO 13379-1 are closely related and referenced for terminology and broader monitoring procedures.

ISO 18434-2:2019 - Condition monitoring and diagnostics of machine systems -- Thermography

ISO 18434-2:2019 - Surveillance et diagnostic de l'état des systemes de machines -- Thermographie

Get Certified

Connect with accredited certification bodies for this standard

BSMI (Bureau of Standards, Metrology and Inspection)

Taiwan's standards and inspection authority.

Sponsored listings

Frequently Asked Questions

ISO 18434-2:2019 is a standard published by the International Organization for Standardization (ISO). Its full title is "Condition monitoring and diagnostics of machine systems — Thermography — Part 2: Image interpretation and diagnostics". This standard covers: This document provides specific guidance on the interpretation of infrared thermograms as part of a programme for condition monitoring and diagnostics of machine systems. In addition, IR applications pertaining to machinery performance are addressed. This document is intended to: — provide guidance on establishing severity assessment criteria for anomalies identified by IRT; — outline methods and requirements for carrying out thermography of machine systems, including safety recommendations; — provide information on image interpretation, assessment criteria and reporting requirements.

This document provides specific guidance on the interpretation of infrared thermograms as part of a programme for condition monitoring and diagnostics of machine systems. In addition, IR applications pertaining to machinery performance are addressed. This document is intended to: — provide guidance on establishing severity assessment criteria for anomalies identified by IRT; — outline methods and requirements for carrying out thermography of machine systems, including safety recommendations; — provide information on image interpretation, assessment criteria and reporting requirements.

ISO 18434-2:2019 is classified under the following ICS (International Classification for Standards) categories: 17.160 - Vibrations, shock and vibration measurements. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 18434-2:2019 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 18434-2

First edition

2019-03

Condition monitoring and

diagnostics of machine systems —

Thermography —

Part 2:

Image interpretation and diagnostics

Surveillance et diagnostic de l'état des systèmes de machines —

Thermographie —

Partie 2: Interprétation d'image et diagnostic

Reference number

©

ISO 2019

© ISO 2019

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Fax: +41 22 749 09 47

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2019 – All rights reserved

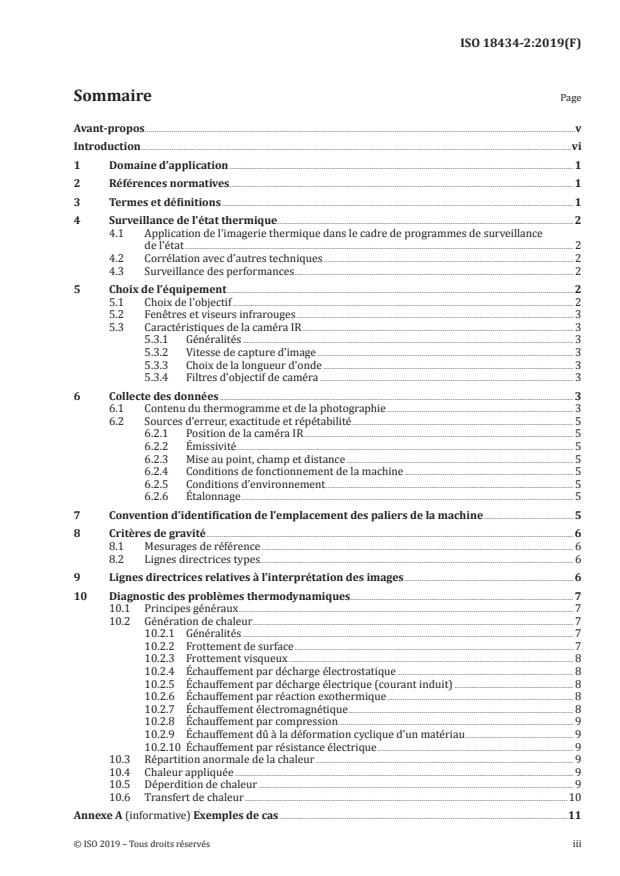

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Thermal condition monitoring . 2

4.1 Application of thermal imaging within condition monitoring programmes . 2

4.2 Correlation with other technologies . 2

4.3 Performance monitoring . 2

5 Equipment choice . 2

5.1 Lens choice . 2

5.2 Infrared windows and sight glasses . 2

5.3 IR camera characteristics . 3

5.3.1 General. 3

5.3.2 Image capture speed . 3

5.3.3 Wavelength choice . 3

5.3.4 Camera lens filters . 3

6 Data collection . 3

6.1 Thermogram and photograph content . 3

6.2 Error sources, accuracy and repeatability . 4

6.2.1 IR camera location . 4

6.2.2 Emissivity . 5

6.2.3 Focus, range and distance . 5

6.2.4 Machine operating conditions . 5

6.2.5 Environmental conditions . 5

6.2.6 Calibration . 5

7 Machine bearing location identification convention . 5

8 Severity criteria . 5

8.1 Baseline measurements . 5

8.2 Typical guidelines . 5

9 Image interpretation guidelines . 6

10 Diagnosing thermodynamic problems . 6

10.1 General principles . 6

10.2 Heat generation . 7

10.2.1 General. 7

10.2.2 Surface friction . 7

10.2.3 Fluid friction . 7

10.2.4 Electrostatic discharge heating . 7

10.2.5 Electrical (induced current) discharge heating . 7

10.2.6 Exothermic reaction heating . 8

10.2.7 Electromagnetic heating . 8

10.2.8 Compression heating . 8

10.2.9 Material cyclic deformation heating . 8

10.2.10 Electrical resistance heating . 8

10.3 Abnormal heat distribution . 8

10.4 Applied heat . 8

10.5 Heat loss. 9

10.6 Heat transfer . 9

Annex A (informative) Case examples .10

Bibliography .26

iv © ISO 2019 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see www .iso

.org/iso/foreword .html.

This document was prepared by Technical Committee ISO/TC 108, Mechanical vibration, shock and

condition monitoring, Subcommittee SC 5, Condition monitoring and diagnostics of machine systems.

A list of all parts in the ISO 18434 series can be found on the ISO website.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www .iso .org/members .html.

Introduction

This document provides specific guidance on the interpretation of infrared thermograms as part of

a programme for condition monitoring and diagnostics of machines. Thermography can be used

to identify and document anomalies for the purposes of condition monitoring of machines. These

anomalies are usually caused by such mechanisms as operation, improper lubrication, misalignment,

worn components or mechanical loading anomalies.

Infrared thermography is based on measuring the distribution of radiant thermal energy (heat)

emitted from a target surface, and converting this to a map of radiation intensity differences (surface

temperature map) or thermogram. The thermographer therefore requires an understanding of heat,

temperature and the various types of heat transfer as essential prerequisites when undertaking an

IR programme. Thermal energy is present with the operation of all machines. It can be in the form

of friction or energy losses, as a property of the process media, produced by the actual process itself

or any combination thereof. As a result, temperature can be a key parameter for monitoring the

performance of machines, the condition of machines and the diagnostics of machine problems. Infrared

thermography is an ideal technology to do this temperature monitoring because it provides complete

thermal images of a machine, or a machine component, with no physical attachments (non-intrusive),

requires little set-up and provides the results in a very short period of time.

Although extremely useful, IRT has a limitation in that radiometric sensing is susceptible to

unacceptable error when used on most low emissivity surfaces.

vi © ISO 2019 – All rights reserved

INTERNATIONAL STANDARD ISO 18434-2:2019(E)

Condition monitoring and diagnostics of machine

systems — Thermography —

Part 2:

Image interpretation and diagnostics

1 Scope

This document provides specific guidance on the interpretation of infrared thermograms as part of a

programme for condition monitoring and diagnostics of machine systems.

In addition, IR applications pertaining to machinery performance are addressed.

This document is intended to:

— provide guidance on establishing severity assessment criteria for anomalies identified by IRT;

— outline methods and requirements for carrying out thermography of machine systems, including

safety recommendations;

— provide information on image interpretation, assessment criteria and reporting requirements.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 13372, Condition monitoring and diagnostics of machines — Vocabulary

ISO 13373-1, Condition monitoring and diagnostics of machines — Vibration condition monitoring —

Part 1: General procedures

ISO 13379-1, Condition monitoring and diagnostics of machines — Data interpretation and diagnostics

techniques — Part 1: General guidelines

ISO 17359, Condition monitoring and diagnostics of machines — General guidelines

ISO 18434-1, Condition monitoring and diagnostics of machines — Thermography — Part 1: General

procedures

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 13372 and ISO 18434-1 apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https: //www .iso .org/obp

— IEC Electropedia: available at http: //www .electropedia .org/

4 Thermal condition monitoring

4.1 Application of thermal imaging within condition monitoring programmes

Within typical condition monitoring programmes, thermal imaging of mechanical components of a

machine system is not typically used as a primary monitoring technique. The exceptions to this are

when heat generation or transfer characteristics are a primary indicator of impending failure or

performance deterioration or where rapid scanning using thermal imaging is more economical and

efficient. Another exception is when applied heat is a primary cause of failure.

4.2 Correlation with other technologies

Typically, thermal imaging is used in a condition monitoring programme to detect thermal

characteristics of failure modes previously identified by another technology. In this scenario, thermal

imaging can be used both to confirm the presence of a failure mode and to validate its severity.

Exceptions to this occur when the primary symptom of failure is heat generation or heat loss such as

bypassing reciprocating compressor valves, leaking or blocked heat exchangers, insulation failure,

refrigerant leaks or electrical faults.

4.3 Performance monitoring

Thermal imaging is also applicable in the field of performance monitoring of a process and the machine

at the machine/product interface. Typically, such application also involves the use of thermal imaging in

a product quality assurance and/or control role whereby machine failure is identified via deterioration

in product quality.

Examples of this are when the production process involves exothermic reactions such as foam

manufacturing or high temperature applications such as plastic extrusion.

5 Equipment choice

5.1 Lens choice

Infrared (IR) cameras with fixed lenses can have limitations with respect to resolution and field of view

and might not be suitable for all applications. For IR cameras where different lenses can be used, there

is normally a choice of lenses including standard, wide angle, telephoto and macro.

For machine condition monitoring, wide angle lenses are particularly useful for gaining images

containing the maximum machine surface area for comparison of apparent temperature. If wide-angle

lenses are not available then IR cameras with a larger field of view (FOV) are more suitable. This allows

the comparison of multiple components in a single image. This lens type is also useful in confined space

areas where the standoff distance can be very small.

Telephoto lenses are useful for remote component locations such as elevated conveyors and equipment,

vessels and outdoor substations. They may also be used for small items.

IR camera FOV, instantaneous field of view (IFOV) and detector characteristics should be considered in

conjunction with lens characteristics to ensure thermal resolution is appropriate.

Macro lenses are not typically used for machine condition monitoring but can be used for product

quality monitoring. An example is monitoring the quality of glass fibre optics.

5.2 Infrared windows and sight glasses

Infrared windows or sight glasses can be used for internal inspection of electrical cabinets, some

mechanical equipment, high temperature applications such as boilers and furnaces, or where access

through doors and panels is required.

2 © ISO 2019 – All rights reserved

5.3 IR camera characteristics

5.3.1 General

When selecting an IR camera, the condition monitoring application shall be considered to ensure

the suitability of the equipment. Smaller, less expensive IR cameras might not be suitable for many

applications due to their thermal, optical and image processing limitations.

Thermal sensitivity, spatial resolution, temperature range and time response should be carefully

considered with respect to the intended applications.

5.3.2 Image capture speed

For applications that involve video capture, high surface speeds and/or rapid changes in apparent

temperature, the use of a high speed IR camera can be required.

5.3.3 Wavelength choice

For most machine condition monitoring applications, both long-wave (approximately 8 µm to 14 µm)

and mid-wave (approximately 3 µm to 5 µm) IR cameras are suitable.

In some specific applications, such as monitoring thin film plastic extrusion equipment, a short-wave

(approximately 0,8 µm to 3 µm) or a mid-wave IR camera with specific filters can be required. Such IR

cameras are also useful for internal inspections of boilers and furnaces and gas leak detection. Short-

wave cameras are particularly necessary for material testing at very high temperatures (>1 000 °C).

For gas leak detection, the wavelength required depends on the gas.

5.3.4 Camera lens filters

For some specific failure modes, lens filters can be required. Examples include monitoring of thin plastic

films, boilers and furnaces, and gas leaks.

6 Data collection

6.1 Thermogram and photograph content

For condition monitoring applications, it is typical that many component locations are required in a

single image in order to facilitate rapid comparison of multiple component temperatures. This means

that it is advisable to acquire as much of the machines surface as possible in a single image.

Such image acquisition often requires

— large standoff distances,

— image acquisition at angles to the machine normally at the corners,

— elevated viewing locations.

Examples of good images with sufficient machine surface coverage are given in Figure 1.

Figure 1 — Single drive train thermogram

Figure 2 — Multiple machines (pump sets) comparison thermogram

Some systems also have the capability of image montage allowing the production of a single large image

from many smaller ones, which can be advantageous when analysing large machine trains.

It can also be useful to include within the same image an adjacent identical machine in order to

determine if any variation between them can reveal the presence of a failure mode (Figure 2). If a

difference exists, further investigation can be undertaken and additional comparison of the machines

operating conditions, behaviour and history can prove useful for diagnostics.

To aid with image identification and interpretation, photographs should be acquired from exactly the

same location, orientation and subject content as the thermal image.

6.2 Error sources, accuracy and repeatability

6.2.1 IR camera location

Images should be acquired from locations that minimize errors caused by other sources, such as

background reflections and solar reflections. For condition monitoring of machines, the image location

should include as much of the machine as possible to allow for comparison and pattern analysis in a

single image (Figure 1). Typically, such positions can include the acquisition of multiple machine faces in

a single thermogram from a 45° angle to the corner. Determination of reflected apparent temperatures

shall be in accordance with ISO 18434-1.

4 © ISO 2019 – All rights reserved

6.2.2 Emissivity

Where temperature alarm criteria are used, all the emissivity of any anomalies shall be correctly

determined in order to ensure the accuracy of the temperatures displayed, the derived severities and

the subsequent recommendations. Determination of correct emissivity shall be in accordance with

ISO 18434-1.

6.2.3 Focus, range and distance

All images shall be in focus. Appropriate IR camera and image settings, i.e. range, level, span, contrast

and sensitivity, shall be selected for the application. These settings may differ between that necessary

for the determination of component load zone and thermal patterns as opposed to those necessary for

accurate temperature determination. The standoff distance shall be appropriately selected to ensure

adequate thermal and spatial measurement resolution of the anomaly.

For condition monitoring of machine systems, the most appropriate stand-off distance may be extremely

large to include the entire machine train in a single image to allow for comparison and pattern analysis.

Correction for stand-off distance shall be in accordance with ISO 18434-1.

6.2.4 Machine operating conditions

When routine assessment is carried out, the machine should be operating under steady state conditions

representative of normal operating conditions and after thermal equilibrium has been achieved. The

conditions at the time of assessment shall be recorded.

6.2.5 Environmental conditions

In many instances, field measurements of reflected apparent temperature and emissivity need to

be carried out in order to obtain correct temperatures. These measurements shall be carried out

in accordance with ISO 18434-1 as well as established industry standards and practices, relevant

International Standards and manufacturers’ guidelines.

6.2.6 Calibration

IR

...

NORME ISO

INTERNATIONALE 18434-2

Première édition

2019-03

Surveillance et diagnostic de l'état

des systèmes de machines —

Thermographie —

Partie 2:

Interprétation d'image et diagnostic

Condition monitoring and diagnostics of machine systems —

Thermography —

Part 2: Image interpretation and diagnostics

Numéro de référence

©

ISO 2019

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2019

Tous droits réservés. Sauf prescription différente ou nécessité dans le contexte de sa mise en œuvre, aucune partie de cette

publication ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique,

y compris la photocopie, ou la diffusion sur l’internet ou sur un intranet, sans autorisation écrite préalable. Une autorisation peut

être demandée à l’ISO à l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Genève

Tél.: +41 22 749 01 11

Fax: +41 22 749 09 47

E-mail: copyright@iso.org

Web: www.iso.org

Publié en Suisse

ii © ISO 2019 – Tous droits réservés

Sommaire Page

Avant-propos .v

Introduction .vi

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes et définitions . 1

4 Surveillance de l’état thermique . 2

4.1 Application de l’imagerie thermique dans le cadre de programmes de surveillance

de l'état . 2

4.2 Corrélation avec d’autres techniques . 2

4.3 Surveillance des performances . 2

5 Choix de l’équipement . 2

5.1 Choix de l'objectif . 2

5.2 Fenêtres et viseurs infrarouges . 3

5.3 Caractéristiques de la caméra IR . 3

5.3.1 Généralités . 3

5.3.2 Vitesse de capture d’image . 3

5.3.3 Choix de la longueur d'onde . 3

5.3.4 Filtres d’objectif de caméra . 3

6 Collecte des données . 3

6.1 Contenu du thermogramme et de la photographie . 3

6.2 Sources d’erreur, exactitude et répétabilité . 5

6.2.1 Position de la caméra IR . 5

6.2.2 Émissivité . 5

6.2.3 Mise au point, champ et distance . 5

6.2.4 Conditions de fonctionnement de la machine . 5

6.2.5 Conditions d’environnement . 5

6.2.6 Étalonnage . 5

7 Convention d’identification de l’emplacement des paliers de la machine .5

8 Critères de gravité . 6

8.1 Mesurages de référence . 6

8.2 Lignes directrices types . 6

9 Lignes directrices relatives à l’interprétation des images . 6

10 Diagnostic des problèmes thermodynamiques . 7

10.1 Principes généraux . 7

10.2 Génération de chaleur. 7

10.2.1 Généralités . 7

10.2.2 Frottement de surface . 7

10.2.3 Frottement visqueux . 8

10.2.4 Échauffement par décharge électrostatique . 8

10.2.5 Échauffement par décharge électrique (courant induit) . 8

10.2.6 Échauffement par réaction exothermique . 8

10.2.7 Échauffement électromagnétique . 8

10.2.8 Échauffement par compression . 9

10.2.9 Échauffement dû à la déformation cyclique d’un matériau . 9

10.2.10 Échauffement par résistance électrique . 9

10.3 Répartition anormale de la chaleur . 9

10.4 Chaleur appliquée . 9

10.5 Déperdition de chaleur . 9

10.6 Transfert de chaleur .10

Annexe A (informative) Exemples de cas .11

Bibliographie .27

iv © ISO 2019 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est

en général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l'ISO participent également aux travaux.

L'ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier, de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www

.iso .org/directives).

L'attention est attirée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l'élaboration du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations de

brevets reçues par l'ISO (voir www .iso .org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l'ISO liés à l'évaluation de la conformité, ou pour toute information au sujet de l'adhésion

de l'ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir www .iso .org/avant -propos.

Le présent document a été élaboré par le comité technique ISO/TC 108, Vibrations et chocs mécaniques,

et leur surveillance, sous-comité SC 5, Surveillance et diagnostic des systèmes de machines.

Une liste de toutes les parties de la série ISO 18434 se trouve sur le site web de l’ISO.

Il convient que l’utilisateur adresse tout retour d’information ou toute question concernant le présent

document à l’organisme national de normalisation de son pays. Une liste exhaustive desdits organismes

se trouve à l’adresse www .iso .org/fr/members .html.

Introduction

Le présent document fournit des recommandations spécifiques sur l'interprétation des thermogrammes

infrarouges dans le cadre d'un programme de surveillance et de diagnostic de l’état des machines. La

thermographie peut être utilisée pour identifier et documenter les anomalies constatées en vue de

surveiller l’état des machines. Ces anomalies ont habituellement pour origine des mécanismes tels que

l’exploitation, une lubrification inappropriée, un défaut d'alignement, l’usure des composants ou des

excès de chargement mécanique.

La thermographie infrarouge consiste à mesurer la répartition de l'énergie thermique rayonnée

(chaleur) émise par la surface d'une cible donnée et à la convertir en une carte des différences d'intensité

des rayonnements (carte des températures de surface) ou thermogramme. Le thermographiste doit

par conséquent comprendre ce que signifient la chaleur, la température et les différents types de

transfert de chaleur en préalable essentiel à l’exécution d’un programme TIR. L'énergie thermique est

inhérente au fonctionnement de toutes les machines. Elle peut se présenter sous la forme de pertes par

frottement ou de pertes d'énergie, en tant que propriété du matériau transformé, être produite par le

procédé proprement dit ou résulter de toute combinaison de ce qui précède. La température peut, de

ce fait, constituer un paramètre clé permettant de surveiller les performances et l’état des machines,

et de participer au diagnostic des problèmes constatés sur les machines. La thermographie infrarouge

représente une technique idéale pour le contrôle de la température, dans la mesure où elle fournit des

images thermiques complètes d'une machine ou d'un élément de machine, ne nécessite aucun accessoire

physique (procédé non intrusif), requiert une mise en œuvre minimale et donne des résultats très

rapidement.

Bien qu’extrêmement utile, la TIR atteint une certaine limite lorsque les surfaces visées ont une faible

émissivité, la difficulté des mesures radiométriques étant alors susceptible d'entraîner des erreurs

inacceptables.

vi © ISO 2019 – Tous droits réservés

NORME INTERNATIONALE ISO 18434-2:2019(F)

Surveillance et diagnostic de l'état des systèmes de

machines — Thermographie —

Partie 2:

Interprétation d'image et diagnostic

1 Domaine d’application

Le présent document fournit des recommandations spécifiques sur l'interprétation des thermogrammes

infrarouges dans le cadre d'un programme de surveillance et de diagnostic de l’état des systèmes de

machines.

Il aborde en outre les applications de l’infrarouge relatives aux performances des machines.

Le présent document est destiné à:

— fournir des recommandations quant à l'établissement de critères d'évaluation de la gravité des

anomalies identifiées par la TIR;

— décrire dans les grandes lignes les méthodes et les exigences relatives à l'application de la

thermographie des systèmes de machines, y compris les recommandations de sécurité;

— fournir des informations concernant l'interprétation des images, les critères d'évaluation et les

exigences relatives aux rapports d'essai.

2 Références normatives

Les documents suivants sont cités dans le texte de sorte qu’ils constituent, pour tout ou partie de leur

contenu, des exigences du présent document. Pour les références datées, seule l’édition citée s’applique.

Pour les références non datées, la dernière édition du document de référence s'applique (y compris les

éventuels amendements).

ISO 13372, Surveillance et diagnostic de l'état des machines — Vocabulaire

ISO 13373-1, Surveillance et diagnostic d'état des machines — Surveillance des vibrations — Partie 1:

Procédures générales

ISO 13379-1, Surveillance et diagnostic d'état des machines — Interprétation des données et techniques de

diagnostic — Partie 1: Lignes directrices générales

ISO 17359, Surveillance et diagnostic d'état des machines — Lignes directrices générales

ISO 18434-1, Surveillance et diagnostic de l'état des machines — Thermographie — Partie 1: Procédures

générales

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions de l'ISO 13372 et

l'ISO 18434-1 s'appliquent.

L’ISO et l’IEC tiennent à jour des bases de données terminologiques destinées à être utilisées en

normalisation, consultables aux adresses suivantes:

— ISO Online browsing platform: disponible à l’adresse https: //www .iso .org/obp

— IEC Electropedia: disponible à l’adresse http: //www .electropedia .org/

4 Surveillance de l’état thermique

4.1 Application de l’imagerie thermique dans le cadre de programmes de surveillance

de l'état

Dans le cadre de programmes types de surveillance de l’état, l’imagerie thermique des composants

mécaniques d’un système de machines ne constitue généralement pas une technique de surveillance

principale, excepté lorsque les caractéristiques de génération ou de transfert de chaleur sont un

indicateur essentiel d’une défaillance imminente ou d’une dégradation des performances ou lorsqu’un

balayage rapide par imagerie thermique est plus économique et efficace. Une autre exception concerne

le cas où la chaleur appliquée est la principale cause de défaillance.

4.2 Corrélation avec d’autres techniques

En général, l’imagerie thermique est utilisée dans le cadre d’un programme de surveillance de l’état

pour détecter les caractéristiques thermiques de modes de défaillance préalablement identifiés par une

autre technique. Dans ce scénario, l’imagerie thermique peut être utilisée à la fois pour confirmer la

présence d'un mode de défaillance et pour valider sa gravité, excepté lorsque le principal symptôme

de la défaillance est la génération de chaleur ou la déperdition de chaleur comme, par exemple, en cas

de contournement de vannes de compresseurs alternatifs, de fuite ou d’obstruction d’échangeurs de

chaleur, de défaillance de l’isolation, de fuites de fluide frigorigène ou de défauts électriques.

4.3 Surveillance des performances

L’imagerie thermique est également applicable dans le domaine de la surveillance des performances

d’un procédé et de la machine au niveau de l’interface machine/produit. En général, une telle application

implique également l’utilisation de l’imagerie thermique dans un rôle d’assurance et/ou de contrôle de

la qualité du produit, permettant d’identifier une défaillance de la machine via une détérioration de la

qualité du produit.

Une telle application est utilisée, par exemple, lorsque le processus de production implique des réactions

exothermiques, tel que la fabrication de mousse ou des applications à haute température telles que

l’extrusion de matières plastiques.

5 Choix de l’équipement

5.1 Choix de l'objectif

Les caméras infrarouges (IR) à objectifs fixes peuvent avoir des limites en termes de résolution et de

champ de vision et peuvent ne pas être adaptées à toutes les applications. Pour les caméras IR pouvant

utiliser différents objectifs, on dispose normalement d’une gamme d’objectifs, à savoir standard, grand

angle, téléobjectif et macro.

Pour la surveillance de l'état des machines, les objectifs grand angle sont particulièrement utiles pour

obtenir des images contenant la surface maximale de la machine en vue d’une comparaison de la

température apparente. Si des objectifs grand angle ne sont pas disponibles, des caméras IR à large

champ de vision sont alors plus adaptées. Cela permet de comparer plusieurs composants dans une

même image. Ce type d’objectif est également utile dans des espaces confinés où la distance optimale

peut être très faible.

Les téléobjectifs sont utiles pour des composants situés à distance tels que des transporteurs,

équipements et cuves surélevés, et des sous-stations à l’extérieur. Ils peuvent également être utilisés

pour les petits éléments.

2 © ISO 2019 – Tous droits réservés

Il convient de tenir compte du champ de vision, du champ de vision instantané et des caractéristiques

du détecteur de la caméra IR ainsi que des caractéristiques de l’objectif pour s’assurer que la résolution

thermique soit appropriée.

Les objectifs macro ne sont généralement pas utilisés pour la surveillance de l'état des machines, mais

peuvent être utilisés pour la surveillance de la qualité du produit. Un exemple est la surveillance de la

qualité des fibres optiques en verre.

5.2 Fenêtres et viseurs infrarouges

Des fenêtres ou viseurs infrarouges peuvent être utilisés pour le contrôle interne d’armoires électriques,

de certains équipements mécaniques, d’applications à haute température telles que les chaudières et les

fours, ou lorsque l’accès par les portes et les panneaux est requis.

5.3 Caractéristiques de la caméra IR

5.3.1 Généralités

Lors de la sélection d'une caméra IR, l’application de surveillance de l’état doit être prise en compte

pour s’assurer de l’aptitude à l’emploi de l’équipement. Les petites caméras IR moins onéreuses peuvent

ne pas être adaptées à de nombreuses applications en raison de leurs limites thermiques, optiques et de

traitement de l'image.

Il convient de tenir dûment compte de la sensibilité thermique, de la réponse spatiale, de la plage de

température et du temps de réponse en fonction des applications prévues.

5.3.2 Vitesse de capture d’image

Pour les applications impliquant une capture vidéo, des vitesses de surface élevées et/ou des variations

rapides de la température apparente, l’utilisation d'une caméra IR à grande vitesse peut être requise.

5.3.3 Choix de la longueur d'onde

Pour la plupart des applications de surveillance de l'état des machines, des caméras IR à ondes longues

(environ 8 µm à 14 µm) et à ondes moyennes (environ 3 µm à 5 µm) conviennent.

Dans certaines applications spécifiques, telles que la surveillance d’un équipement d’extrusion de film

plastique mince, une caméra à ondes courtes (environ 0,8 µm à 3 µm) ou à ondes moyennes, équipée

de filtres spécifiques, peut être requise. De telles caméras IR sont également utiles pour les contrôles

internes de chaudières et de fours et la détection de fuites de gaz. Les caméras à ondes courtes sont

particulièrement nécessaires pour les essais de matériau à très hautes températures (> 1 000 °C). Pour

la détection de fuites de gaz, la longueur d’onde requise dépend du gaz.

5.3.4 Filtres d’objectif de caméra

Pour certains modes de défaillance spécifiques, des filtres d’objectif peuvent être requis. Les exemples

comprennent la surveillance de films plastiques minces, de chaudières et de fours, et des fuites de gaz.

6 Collecte des données

6.1 Contenu du thermogramme et de la photographie

Pour les applications de surveillance de l’état, il est généralement nécessaire que de nombreux

composants soient présents dans une même image afin de faciliter une comparaison rapide des

températures de plusieurs composants. Cela signifie qu’il est judicieux de capturer autant de surface de

machines que possible dans une seule image.

Une telle acquisition d’image nécessite souvent

— de grandes distances optimales,

— une acquisition d'image selon des angles par rapport à la machine, normalement au niveau des angles,

— des positions d’observation surélevés.

Des exemples d’images satisfaisantes couvrant une surface suffisante de machines sont donnés à la

Figure 1.

Figure 1 — Thermogramme d’un train de transmission simple

Figure 2 — Thermogramme pour comparaison de plusieurs machines (groupes de pompage)

Certains systèmes offrent également la possibilité de réaliser un montage d’image permettant de

produire une seule grande image à partir de plusieurs images plus petites, ce qui peut être avantageux

lors de l’analyse de trains de machines de grandes dimensions.

Il peut également être utile d’inclure dans la même image une machine identique adjacente afin de

déterminer si une variation entre elles peut révéler la présence d’un mode de défaillance (Figure 2). En

cas de différence, une étude plus poussée peut être effectuée et une comparaison supplémentaire des

conditions de fonctionnement des machines, de leur comportement et de leur historique peut s’avérer

utile à des fins de diagnostic.

Pour faciliter l’identification et l’interprétation des images, il convient de prendre les photographies

depuis exactement la même position, selon la même orientation et avec le même contenu que l’image

thermique.

4 © ISO 2019 – Tous droits réservés

6.2 Sources d’erreur, exactitude et répétabilité

6.2.1 Position de la caméra IR

Il convient d’acquérir les images à partir de positions permettant de réduire les erreurs dues à d’autres

sources, telles que les réflexions de l’arrière-plan et les réflexions solaires. Pour la surveillance de l'état

des machines, il convient que l’image comprenne une surface aussi grande que possible de la machine

en vue de la comparaison et de l’analyse des profils dans une seule image (Figure 1). En général, de

telles positions permettent l’acquisition de plusieurs faces de la machine dans un seul thermogramme

selon un angle de 45° par rapport à l’angle. La détermination des températures apparentes réfléchies

doit être conforme à l'ISO 18434-1.

6.2.2 Émissivité

Lorsque des critères d’alarme liés à la température sont utilisés, l’émissivité de toute anomalie doit être

déterminée correctement afin de s’assurer de l’exactitude des températures affichées, de la gravité qui

en découle et des recommandations ultérieures. La détermination de l’émissivité correcte doit être

conforme à l'ISO 18434-1.

6.2.3 Mise au point, champ et distance

Toutes les images doivent être nettes. Des réglages appropriés de la caméra IR et de l’image, c’est-à-dire

champ, niveau, portée, contraste et sensibilité, doivent être sélectionnés pour l’application. Ces réglages

peuvent différer selon qu’ils concernent la détermination de la zone de charge et des profils thermiques

d'un composant ou la détermination de la température exacte. La distance optimale doit être choisie

de manière appropriée pour assurer une résolution de mesure thermique et spatiale adéquate de

l’anomalie.

Pour la surveillance de l’état de systèmes de machines, la distance optimale la plus appropriée peut

être extrêmement grande afin d’inclure l’ensemble du train de la machine dans une seule image à des

fins de comparaison et d’analyse des profils. La correction de la distance optimale doit être conforme à

l'ISO 18434-1.

6.2.4 Conditions de fonctionnement de la machine

Lorsque l’évaluation de routine est effectuée, il convient que la machine fonctionne dans des conditions

stables représentatives des conditions normales de fonctionnement et après avoir atteint l’équilibre

thermique. Les conditions au moment de l’évaluation doivent être enregistrées.

6.2.5 Conditions d’environnement

Dans de nombreux cas, il est nécessaire d'effectuer des mesurages sur le terrain de la température

apparente réfléchie et de l'émissivité pour obtenir des températures correctes. Ces mesurages doivent

être effectués conformément à l'ISO 18434-1 et aux normes et pratiques industrielles établies, aux

Normes internationales applicables et aux lignes directrices des fabricants.

6.2.6 Étalonnage

Les caméras IR doivent être étalonnées au moment du contrôle et une vérification de l’étalonnage doit

être effectuée avant l’acquisition d'image. Ces exigences sont spécifiées dans l'ISO 18434-1.

7 Convention d’identification de l’emplacement des paliers de la machine

Tous les emplacements de paliers de la machine doivent être identifiés conformément à l’ISO 13373-1.

8 Critères de gravité

8.1 Mesurages de référence

Il convient de définir les températures de référence et les critères d'évaluation en intégrant à la fois

l’historique de chaque équipement ou de chaque groupe de machines, et des calculs statistiques pour

des conditions «idéales». L’établissement des critères de gravité doit être conforme à l'ISO 17359 et à

l’ISO 13379-1. Il convient que les critères d’évaluation soient fondés sur les températures spécifiées

par les fabricants d'équipements ou de groupes d'équipements similaires. Ces mesurages doivent être

effectués conformément à l'ISO 18434-1 et aux normes et pratiques industrielles établies, aux Normes

internationales applicables et

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...