ISO 19283:2020

(Main)Condition monitoring and diagnostics of machines — Hydroelectric generating units

Condition monitoring and diagnostics of machines — Hydroelectric generating units

This document focuses on recommended condition monitoring techniques for detecting and diagnosing developing machine faults associated with the most common potential failure modes for hydro unit components. It is intended to improve the reliability of implementing an effective condition monitoring approach for hydroelectric generating units (hydro units). It is also intended to help create a mutual understanding of the criteria for successful hydro unit condition monitoring and to foster cooperation between the various hydropower stakeholders. This document is intended for end-users, contractors, consultants, service providers, machine manufacturers and instrument suppliers. This document is machine-specific and is focused on the generator, shaft/bearing assembly, runner (and impeller for pumped storage applications), penstock (including the main inlet valve), spiral case and the upper draft tube of hydro units. It is primarily intended for medium to large sized hydro units with more than 50 MVA installed capacity, but it is equally valid for smaller units in many cases. It is applicable to various types of turbines such as Francis, Kaplan, Pelton, Bulb and other types. Generic auxiliary systems such as for lubrication and cooling are outside the scope, with the exception of some monitoring techniques that are related to condition monitoring of major systems covered by this document, such as oil analysis. Transmission systems, civil works and the foundation are outside the scope. This document covers online (permanently installed) and portable instrument condition monitoring and diagnostic techniques for operational hydro units. Offline machine testing, i.e. that which is only done during shutdown, although very important, is not part of the scope of this document. Nor is one-time acceptance and performance testing within the scope. The condition monitoring techniques presented in this document cover a wide range of continuous and interval-based monitoring techniques under generalized conditions for a wide range of applications. Therefore, the actual monitoring approach required for a specific application can be different than that which is recommended in this generalized document.

Surveillance et diagnostic d'état des machines — Groupes de production hydroélectrique

Le présent document concerne les techniques de surveillance d'état recommandées pour la détection et le diagnostic des défauts qui se produisent sur une machine, associés aux modes de défaillance potentiels les plus courants pour les composants de groupes hydroélectriques. Il a pour but d'améliorer la fiabilité de mise en œuvre d'une approche de surveillance d'état efficace pour les groupes de production hydroélectrique. Il a également pour objectif de contribuer à créer une compréhension mutuelle des critères pour le succès de la surveillance d'état des groupes hydroélectriques et d'encourager la coopération entre les différentes parties prenantes de la production hydroélectrique. Le présent document est destiné aux utilisateurs finaux, aux entrepreneurs, aux fournisseurs de services, aux constructeurs de machines et aux fournisseurs d'instruments. Le présent document concerne spécifiquement les machines et plus précisément l'alternateur, l'ensemble arbre/paliers, la roue, la conduite forcée (y compris la vanne d'admission principale), la bâche spirale et l'aspirateur supérieur des groupes hydroélectriques. En premier lieu, il concerne les groupes hydroélectriques de taille moyenne à grande dont la capacité installée est supérieure à 50 MVA, mais dans la plupart des cas, il s'applique également aux groupes plus petits. Il est applicable à différents types de turbines telles que les turbines Francis, Kaplan, Pelton, bulbe et autres. Les systèmes auxiliaires génériques, par exemple pour la lubrification ou le refroidissement, ne font pas partie de la portée du document, à l'exception de certaines techniques de surveillance associées à la surveillance de l'état des principaux systèmes couverts par le présent document telles que l'analyse de l'huile. Les systèmes de transmission, les travaux de génie civil et les fondations ne sont pas couverts par le présent document. Le présent document couvre les techniques de surveillance et de diagnostic de l'état des groupes hydroélectriques opérationnels à partir d'instruments en ligne (installés à demeure) et portatifs. Les essais de machines hors ligne, c'est-à-dire réalisés uniquement pendant l'arrêt, ne font pas partie de la portée du présent document, même s'ils sont très importants. N'en font pas partie non plus les essais de réception et de performance. Les techniques de surveillance d'état présentées dans le présent document couvrent une large palette de techniques de surveillance continue et par intervalles pour une large palette d'applications et de conditions. Par conséquent, l'approche de surveillance requise pour une application spécifique peut être différente de ce qui est recommandé dans le présent document de portée générale.

General Information

- Status

- Published

- Publication Date

- 19-Apr-2020

- Technical Committee

- ISO/TC 108/SC 5 - Condition monitoring and diagnostics of machine systems

- Current Stage

- 9093 - International Standard confirmed

- Start Date

- 15-Sep-2025

- Completion Date

- 12-Feb-2026

Overview - ISO 19283:2020 in brief

ISO 19283:2020 provides guidance on condition monitoring and diagnostics of hydroelectric generating units (hydro units). It focuses on recommended monitoring techniques to detect and diagnose developing faults associated with the most common failure modes for hydro unit components. The standard is machine-specific and intended to improve reliability and implementation of an effective condition monitoring approach for medium to large hydro plants (primarily >50 MVA, but applicable to smaller units in many cases).

Key topics and technical focus

- Scope of equipment covered: generator and exciter, shaft/bearing assembly, runner (and impeller for pumped storage), penstock (including main inlet valve), spiral case and upper draft tube.

- Monitoring types: both online (permanently installed) systems and portable instrument techniques for operational units. Offline shutdown testing and one‑time acceptance tests are outside the scope.

- Failure modes and prioritization: identification and prioritization of potential failure modes for hydro unit components to guide monitoring strategy.

- Monitoring techniques and diagnostics: overview of condition monitoring techniques (e.g., vibration monitoring, magnetic flux, partial discharge, oil analysis where relevant), primary descriptors and plots, correlation measurements and adaptive monitoring strategies.

- Implementation guidance: practical guidance on sensor selection and installation, condition monitoring system evaluation and selection, and daily operation and maintenance of monitoring solutions.

- Supporting material: informative annexes covering machine components and failure modes, recommended monitoring techniques per component, primary techniques, and evaluation criteria.

Practical applications and who uses the standard

ISO 19283:2020 is aimed at stakeholders involved in hydroelectric asset reliability and predictive maintenance, including:

- End‑users / plant operators implementing or upgrading condition monitoring programs

- Contractors, consultants and service providers designing monitoring solutions and diagnostic workflows

- Machine manufacturers and instrument suppliers aligning products to hydro unit diagnostics needs

Practical uses include selecting sensors, defining online vs. portable monitoring plans, establishing diagnostic criteria, and developing adaptive monitoring strategies to support predictive maintenance, reduce unplanned outages and extend equipment life.

Related standards and cross‑references

ISO 19283 references and aligns with industry guidance such as ISO 17359 (CBM strategy), ISO 13374 series (data processing and information exchange), and other standards cited for implementation and evaluation (e.g., ISO 13379, ISO 20816 series, IEC documents). These help integrate ISO 19283 into a broader condition monitoring and reliability framework.

Keywords: condition monitoring, hydroelectric generating units, hydro units, diagnostics, vibration monitoring, online monitoring, predictive maintenance, turbine monitoring.

ISO 19283:2020 - Condition monitoring and diagnostics of machines -- Hydroelectric generating units

ISO 19283:2020 - Surveillance et diagnostic d'état des machines -- Groupes de production hydroélectrique

Get Certified

Connect with accredited certification bodies for this standard

DNV

DNV is an independent assurance and risk management provider.

Lloyd's Register

Lloyd's Register is a global professional services organisation specialising in engineering and technology.

DNV Energy Systems

Energy and renewable energy certification.

Sponsored listings

Frequently Asked Questions

ISO 19283:2020 is a standard published by the International Organization for Standardization (ISO). Its full title is "Condition monitoring and diagnostics of machines — Hydroelectric generating units". This standard covers: This document focuses on recommended condition monitoring techniques for detecting and diagnosing developing machine faults associated with the most common potential failure modes for hydro unit components. It is intended to improve the reliability of implementing an effective condition monitoring approach for hydroelectric generating units (hydro units). It is also intended to help create a mutual understanding of the criteria for successful hydro unit condition monitoring and to foster cooperation between the various hydropower stakeholders. This document is intended for end-users, contractors, consultants, service providers, machine manufacturers and instrument suppliers. This document is machine-specific and is focused on the generator, shaft/bearing assembly, runner (and impeller for pumped storage applications), penstock (including the main inlet valve), spiral case and the upper draft tube of hydro units. It is primarily intended for medium to large sized hydro units with more than 50 MVA installed capacity, but it is equally valid for smaller units in many cases. It is applicable to various types of turbines such as Francis, Kaplan, Pelton, Bulb and other types. Generic auxiliary systems such as for lubrication and cooling are outside the scope, with the exception of some monitoring techniques that are related to condition monitoring of major systems covered by this document, such as oil analysis. Transmission systems, civil works and the foundation are outside the scope. This document covers online (permanently installed) and portable instrument condition monitoring and diagnostic techniques for operational hydro units. Offline machine testing, i.e. that which is only done during shutdown, although very important, is not part of the scope of this document. Nor is one-time acceptance and performance testing within the scope. The condition monitoring techniques presented in this document cover a wide range of continuous and interval-based monitoring techniques under generalized conditions for a wide range of applications. Therefore, the actual monitoring approach required for a specific application can be different than that which is recommended in this generalized document.

This document focuses on recommended condition monitoring techniques for detecting and diagnosing developing machine faults associated with the most common potential failure modes for hydro unit components. It is intended to improve the reliability of implementing an effective condition monitoring approach for hydroelectric generating units (hydro units). It is also intended to help create a mutual understanding of the criteria for successful hydro unit condition monitoring and to foster cooperation between the various hydropower stakeholders. This document is intended for end-users, contractors, consultants, service providers, machine manufacturers and instrument suppliers. This document is machine-specific and is focused on the generator, shaft/bearing assembly, runner (and impeller for pumped storage applications), penstock (including the main inlet valve), spiral case and the upper draft tube of hydro units. It is primarily intended for medium to large sized hydro units with more than 50 MVA installed capacity, but it is equally valid for smaller units in many cases. It is applicable to various types of turbines such as Francis, Kaplan, Pelton, Bulb and other types. Generic auxiliary systems such as for lubrication and cooling are outside the scope, with the exception of some monitoring techniques that are related to condition monitoring of major systems covered by this document, such as oil analysis. Transmission systems, civil works and the foundation are outside the scope. This document covers online (permanently installed) and portable instrument condition monitoring and diagnostic techniques for operational hydro units. Offline machine testing, i.e. that which is only done during shutdown, although very important, is not part of the scope of this document. Nor is one-time acceptance and performance testing within the scope. The condition monitoring techniques presented in this document cover a wide range of continuous and interval-based monitoring techniques under generalized conditions for a wide range of applications. Therefore, the actual monitoring approach required for a specific application can be different than that which is recommended in this generalized document.

ISO 19283:2020 is classified under the following ICS (International Classification for Standards) categories: 17.160 - Vibrations, shock and vibration measurements; 27.140 - Hydraulic energy engineering. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 19283:2020 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 19283

First edition

2020-04

Condition monitoring and diagnostics

of machines — Hydroelectric

generating units

Surveillance et diagnostic d'état des machines — Groupes de

production hydroélectrique

Reference number

©

ISO 2020

© ISO 2020

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Fax: +41 22 749 09 47

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2020 – All rights reserved

Contents Page

Foreword .iv

Introduction .v

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Symbols and abbreviated terms . 2

5 Initial preparations for condition monitoring . 3

6 Failure modes of hydro unit components . 4

6.1 General . 4

6.2 Hydro unit components . 4

6.3 Potential failure mode identification and prioritization . 4

7 Monitoring and diagnostic techniques . 5

7.1 General . 5

7.2 Condition monitoring techniques overview . 5

7.3 Primary descriptors and plots . 7

7.4 Correlation measurements . 7

7.5 Adaptive monitoring strategy . 8

7.6 Monitoring and diagnostic technique selection and evaluation . 8

8 Implementing, operating and maintaining a monitoring solution .9

8.1 General . 9

8.2 Sensor selection and installation . 9

8.3 Condition monitoring system evaluation and selection .10

8.4 Daily operation of the monitoring system .10

Annex A (informative) Machine components and failure modes .12

Annex B (informative) Monitoring techniques for hydro unit components and failure modes .19

Annex C (informative) Primary monitoring and diagnostic techniques .26

Annex D (informative) Evaluation of monitoring techniques .59

Bibliography .61

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/ directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/ patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see www .iso .org/

iso/ foreword .html.

This document was prepared by Technical Committee ISO/TC 108, Mechanical vibration, shock and

condition monitoring, Subcommittee SC 5, Condition monitoring and diagnostics of machine systems.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www .iso .org/ members .html.

iv © ISO 2020 – All rights reserved

Introduction

Traditionally, hydroelectric generating units (or simply hydro units) have been overdesigned, well-

staffed for maintenance and often continuously operated at only baseload conditions over a period of

many years. As a result of this, there were few maintenance issues, shutdowns could be planned at fixed

intervals, and therefore there was little need for condition monitoring of the units. Simple machine

protection systems sufficed, if used at all.

Nowadays, there are more stringent requirements for operational regimes, availability and reliability.

Disruption to consumers’ needs should be minimized and cash generation for the utilities maximized.

The operating regimes for many hydro units have been extended to include synchronous compensation,

load-following and peaking, which means there are many starts and stops and partial load operation,

sometimes in the rough zones. Many applications are based on pump storage. Moreover, new units

are designed more streamlined to the application, less robust, and older units are often refurbished

to extend life or to increase rating. This means that machines are more stressed, which can lead to

premature or unpredictable failure of the components, and even some new failure modes. At the same

time, there is a trend towards fewer maintenance staff and specialists to look after the machines.

Therefore, there is a significantly greater need for an effective condition monitoring strategy, not just

a protection system. Moreover, the condition monitoring solution of these machines should be more

than just basic vibration monitoring. Due to the complex nature of the hydro unit components, a

number of potential failure modes now become apparent under the current stressful conditions, which

require a number of different, specialized monitoring techniques and diagnostic expertise. There are

few standards for monitoring the hydro units and a general lack of understanding of the monitoring

techniques. Even for hydropower stations that have a legacy condition monitoring system installed,

the existing condition monitoring requirements for the hydro units are sometimes no longer valid as a

result of changing operating conditions or refurbishment of the units.

INTERNATIONAL STANDARD ISO 19283:2020(E)

Condition monitoring and diagnostics of machines —

Hydroelectric generating units

1 Scope

This document focuses on recommended condition monitoring techniques for detecting and diagnosing

developing machine faults associated with the most common potential failure modes for hydro unit

components. It is intended to improve the reliability of implementing an effective condition monitoring

approach for hydroelectric generating units (hydro units). It is also intended to help create a mutual

understanding of the criteria for successful hydro unit condition monitoring and to foster cooperation

between the various hydropower stakeholders.

This document is intended for end-users, contractors, consultants, service providers, machine

manufacturers and instrument suppliers.

This document is machine-specific and is focused on the generator, shaft/bearing assembly, runner (and

impeller for pumped storage applications), penstock (including the main inlet valve), spiral case and the

upper draft tube of hydro units. It is primarily intended for medium to large sized hydro units with more

than 50 MVA installed capacity, but it is equally valid for smaller units in many cases. It is applicable

to various types of turbines such as Francis, Kaplan, Pelton, Bulb and other types. Generic auxiliary

systems such as for lubrication and cooling are outside the scope, with the exception of some monitoring

techniques that are related to condition monitoring of major systems covered by this document, such as

oil analysis. Transmission systems, civil works and the foundation are outside the scope.

This document covers online (permanently installed) and portable instrument condition monitoring

and diagnostic techniques for operational hydro units. Offline machine testing, i.e. that which is only

done during shutdown, although very important, is not part of the scope of this document. Nor is one-

time acceptance and performance testing within the scope. The condition monitoring techniques

presented in this document cover a wide range of continuous and interval-based monitoring techniques

under generalized conditions for a wide range of applications. Therefore, the actual monitoring

approach required for a specific application can be different than that which is recommended in this

generalized document.

2 Normative references

There are no normative references in this document.

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at http:// www .electropedia .org/

3.1

hydro unit

entire hydro-generating unit, consisting of the generator, shaft, turbine, and including the immediate

intake and discharge components, e.g. the penstock, main inlet valve, spiral case and the upper portion

of the draft tube

3.2

machine state

operational process or duty cycle of the hydro unit (3.1)

EXAMPLE Running up to speed, synchronized but no load, partial load, full load, coasting down, stopped.

3.3

monitoring technique

measurement or set of descriptors used to detect a potential failure mode (3.4) or provide diagnostic

information on the type of fault and its location and severity

3.4

potential failure mode

change of condition of a hydro unit (3.1) component that can be detected by measurements that indicate

an incipient fault is developing, which will eventually lead to failure

3.5

runner

turbine

hydro unit (3.1) turbine

Note 1 to entry: The terms are used interchangeably throughout the text.

3.6

tacho

phase/speed reference sensor, with at least one pulse generated per revolution

Note 1 to entry: The sensor may be a displacement sensor or an optical sensor with TTL or NPN/PNP signal output.

4 Symbols and abbreviated terms

For the purposes of this document, the following symbols and abbreviated terms apply.

AC Alternating current

AG Air gap

CM Condition monitoring

DC Direct current

DCS Distributed control system

EMI Electromagnetic interference

EWV End winding vibration

FFT Fast Fourier transform

FOA Fibre optic accelerometer

MF Magnetic flux

NPN Negative-positive-negative pulse (e.g. output signal from a tacho sensor)

N Specific speed, which is a design criterion for sizing a turbine to a specific flow and head

S

PD, PDA Partial discharge, partial discharge analysis

PNP Positive-negative-positive pulse (e.g. output signal from a tacho sensor)

2 © ISO 2020 – All rights reserved

RFI Radio-frequency interference (electromagnetic interference within the radio

frequency band)

RSI Rotor-stator interaction (e.g. forces)

RTD Resistance temperature detector

RTU Remote terminal unit

SCADA Supervisory control and data acquisition system

S Maximum peak displacement for 2-channel shaft vibration according to ISO 20816-5

max

SNL Operating condition of the hydro unit where the rotor is turning at synchronized speed

but not under load (i.e. speed-no-load)

S Maximum peak-to-peak displacement value of the two individual shaft vibration

P-P

channels according to ISO 20816-5

TCP/IP Transmission control protocol/Internet protocol

TTL Transistor-transistor logic pulse (e.g. output signal from a tacho sensor)

5 Initial preparations for condition monitoring

Implementing an optimal machine condition-based monitoring strategy for hydro units involves

several steps, all of which should be considered in order to maximize machine production, reliability

and efficiency and minimize the life cycle costs of the machine. These initial steps, which are beyond

the scope of this document, are generalized in ISO 17359 and include evaluating:

— cost benefit analysis of the machine for monitoring;

— machine maintenance history and potential failure modes;

— reliability requirements and criticality audit;

— lead-time-to-maintenance requirements.

After the condition monitoring strategy has been implemented, it should be periodically reviewed and

refined as experience is gained and monitoring technology improves.

If a condition monitoring system is already in use, the monitoring and diagnostic functionality of that

system may have to be re-evaluated from time to time in order to fulfil current condition monitoring

strategy requirements, as described above.

The entire process of implementing a condition-based monitoring strategy is summarized in Table 1,

which is in part based on ISO 13379-1:2012, Figure 1.

Table 1 — Implementation of a condition-based monitoring solution for hydro units

CM Activity Remarks

implementation

CM strategy CM implementation overview Described in ISO 17359

Cost benefits and risk analysis Partly described in IEC 60300-3-3, IEC 60812,

ISO 13379 (series)

CM application Failure modes, monitoring techniques, See Table 2 for a list of standards for specific

descriptors hydro unit monitoring techniques

NOTE Condition monitoring implementation activities not covered in this document are shaded in grey.

Table 1 (continued)

CM Activity Remarks

implementation

CM system Data processing, measurement systems, Partly described in ISO 13374-1, ISO 13374-2,

data management ISO 13374-3

Sensors Partly described in this document

CM operations Detection, diagnostics Partly described in this document

Root cause analysis, prognostics Standards currently under development

NOTE Condition monitoring implementation activities not covered in this document are shaded in grey.

6 Failure modes of hydro unit components

6.1 General

The implementation of an effective condition monitoring and diagnostics approach for hydro units is

directly related to the relevant potential failure modes that can occur on specific machine components.

Failure means the component is no longer able to serve its intended function.

6.2 Hydro unit components

The potential failure modes considered in this document are limited to the hydro unit itself, which

consists of:

— generator and exciter;

— shaft and bearing assembly;

— penstock (including the main inlet valve), spiral case, stay vanes, guide vanes, wicket gate and

injectors;

— runner (and impeller for a pumped storage application);

— draft tube.

A more detailed description of the hydro unit components together with the associated terminology

can be found in A.2.

6.3 Potential failure mode identification and prioritization

The actual potential failure modes for a specific application are normally identified and prioritized

by reliability and risk analysis methods such as failure mode effects analysis (FMEA), failure modes

effects and criticality analysis (FMECA), fault tree analysis (FTA) and other methods (these are partly

covered by the standards summarized under CM Strategy in Table 1). The actual method that is most

suitable for identifying and prioritizing potential failure modes depends on the user application and

requirements. Most of these methods take into account a number of factors directly related to the hydro

units themselves, such as:

— original machine design and construction;

— machine refurbishment and modifications;

— maintenance history;

— environmental factors;

— how the machine is maintained and operated;

— condition monitoring and diagnostic expertise.

4 © ISO 2020 – All rights reserved

There exist many potential failure modes for hydro units, some of which can be detected and diagnosed

relatively easily, some with more difficulty and some not at all. This document focuses on the potential

failure modes listed in A.3, which are generalized for a wide range of applications and machine types,

and which can be monitored and diagnosed using the techniques described in Annex C. As the hydro

unit design and its operation and maintenance regime can be very different from one application to

the next, it is important to highlight that the failure modes described in this document can be different

from those of the actual user’s application.

7 Monitoring and diagnostic techniques

7.1 General

Monitoring and diagnostic techniques have been developed and refined over the years to detect, identify

and evaluate the severity of one or more symptoms of specific potential failure modes before they occur

and with sufficient lead-time such that maintenance can be planned ahead of time and production can

continue as intended.

7.2 Condition monitoring techniques overview

A summary of the most common monitoring techniques is listed in Table 2, which includes a reference

to relevant standards for these techniques. A graphical summary is shown in B.2. More information on

the most relevant monitoring techniques together with their corresponding failure modes is provided

in B.3. A detailed description for each individual monitoring technique covered by this document is

given in Annex C.

There are a number of important monitoring techniques that are currently being measured on hydro

units but they do not appear in Table 2. This is the case for operational process parameters, which are

normally not part of a condition monitoring system. These measurements, however, play an important

role in condition monitoring of hydro units for correlation purposes as described in 7.4, therefore, they

need to be saved with a sufficient resolution in value and time.

Some condition monitoring techniques have been successfully used in the past or are currently being

used for detecting and diagnosing certain potential failure modes in hydro units but are not listed in

Table 2. This is because these techniques are:

— not widely used, so there is insufficient knowledge of the techniques,

— relatively new and there is not enough experience to deem the techniques as “tried and proven”,

— very resource intensive, e.g. success with the technique is highly dependent on user expertise that

few have,

— relatively old and have since been replaced by newer proven techniques,

— successfully used in other machine types but have a very limited scope of application for hydro units.

Some of the condition monitoring techniques not listed in Table 2 include:

— Stator bar vibration – Bar looseness is often found by offline wedge-tightness testing, and thus is

not widely used for online monitoring (described briefly in IEEE 1129). This technique is possibly

being replaced by the partial discharge analysis and stator end winding vibration with an FOA on

the top of the stator bar;

— Sediment monitoring – Sediment erosion and abrasion can affect all types of turbines, but most

significantly Pelton turbines;

— Stator core vibration for rotor deformation monitoring – In addition to the normal purpose for

stator core vibration monitoring, as listed in Table 2, investigations are being developed to use this

technique to also detect rotor geometric faults;

— Cavitation monitoring – There are techniques other than vibration and performance for detecting

and monitoring cavitation, such as ultrasound and acoustic techniques;

— Rotor winding temperature – Telemetric systems are now available but they are not widely used

at present and, thus, there is little experience.

Table 2 — Partial listing of monitoring techniques for hydro unit components

Primary Monitoring technique Description Relevant standards

component clause (referenced in the

Bibliography)

Generator Air gap C.2 IEEE 1129

(briefly mentioned)

ISO 20816-5

(briefly mentioned)

Magnetic flux C.3 IEEE 1129

(briefly mentioned)

Partial discharge analysis C.4 IEEE 1129, IEC/TS 60034-27

Vibration for stator frame and core, C.5 IEEE 1129, ISO 13373-7

temperature for core, circuit ring, cooling

system and winding and voltage for slip

ring/brush gear

Stator end winding vibration C.6 IEEE 1129, IEC/TS 60034-32

Shaft and Shaft current and voltage C.7 IEEE 112, IEEE 115, IEEE

bearing 1129

assembly

Oil analysis C.8 Many standards available

such as ASTM D5185 for

wear debris analysis and

ASTM D6304, ASTM D2896,

ASTM D445 for oil condition.

Other standards under

development.

Shaft, guide bearing, thrust bearing and bearing C.9 ISO 13373-7, ISO 20816-5,

housing vibration IEEE 1129

a b

Guide bearing and thrust bearing temperature C.10 IEEE 1129 , ISO 13373-7

Main shaft seal leak monitoring C.11

Penstock Wicket gate shear pin vibration C.12 ISO 13373-7

(including

Bulb casing vibration C.13

the main inlet

Stay vanes, guide vane performance monitoring C.17 IEC 60041

valve), spiral

case, bulb

Injector vibration monitoring C.9

casing, stay

Cavitation and hydraulic disturbance monitoring C.18

vanes, guide

Penstock pressure and vibration monitoring C.19

vanes, wicket

(including the main inlet valve)

gate and

injectors

Pelton runner synchronization monitoring Table C.14

(Pelton)

a

This is described for the upper and lower generator bearings only.

b

Guide bearing temperature is not covered in ISO 13373-7.

c

This technique is also described in ISO 13373-7 but with a different method.

d

Pressure is not covered in ISO 13373-7.

NOTE Condition monitoring techniques not completely covered by this document are shown in grey.

6 © ISO 2020 – All rights reserved

Table 2 (continued)

Primary Monitoring technique Description Relevant standards

component clause (referenced in the

Bibliography)

Turbine Blade clearance (Kaplan and bulb turbines) C.14

c

Labyrinth seal clearance and temperature C.15 ISO 13373-7

(Francis turbines)

Francis turbine cover for axial vibration C.16 ISO 13373-7

Performance monitoring (efficiency, head and C.17 IEC 60041

flow)

Cavitation and hydraulic disturbance monitoring C.18

Draft tube Cavitation and hydraulic disturbance monitoring C.18

d

Draft tube pressure and vibration monitoring C.20 ISO 13373-7

a

This is described for the upper and lower generator bearings only.

b

Guide bearing temperature is not covered in ISO 13373-7.

c

This technique is also described in ISO 13373-7 but with a different method.

d

Pressure is not covered in ISO 13373-7.

NOTE Condition monitoring techniques not completely covered by this document are shown in grey.

7.3 Primary descriptors and plots

Each monitoring and diagnostic technique for hydro units is composed of one or more detection and

diagnostic measurements, called descriptors, which can be monitored to alarm limits and viewed in

plots. The descriptors and plots, which can vary from one monitoring system supplier to another, can

be fixed with regards to the configuration parameters or can be user adjustable so they can be set up

to a specific application or fine-tuned as experience is gained. The descriptors and plots recommended

in this document are considered the most relevant for a wide range of applications and machine types,

and are based on time-proven experience and best practices.

Table 3 — Descriptors and plots for hydro unit monitoring techniques

Monitoring technique Descriptors and plots Monitoring system

description clause requirements clause

Air gap (AG) C.2.3 C.2.4

Magnetic flux (MF) C.3.3 C.3.4

Partial discharge analysis (PDA) C.4.3 C.4.4

Stator end winding vibration (EWV) C.6.3 C.6.4

Blade clearance (Kaplan and bulb turbines) C.14.3 C.14.4

Labyrinth seal clearance and temperature C.15.3 C.15.4

(Francis turbines)

Performance monitoring C.17.3 C.17.4

7.4 Correlation measurements

The primary descriptors listed in Table 3 are often viewed in plots together with corresponding process

measurements to better understand the primary descriptor response to specific operating conditions.

This makes it easier to compare similar data when analysing fault symptoms and to define alarm limits

with regards to an adaptive monitoring strategy as described in 7.5. Typical measurements used for

correlation can be other primary descriptors or those specifically related to the process. These include

but are not limited to:

— active, reactive power and power factor (e.g. measured by wattmeter or calculated from voltage and

current transformers values multiplied by the power factor plus losses);

— speed and phase;

— excitation voltage and current (including voltage drop across excitation system field brushes);

— temperature (such as for oil, water, bearings, windings, cooling air and stator core). Sometimes the

temperature is also monitored on the stator pressure plates/fingers, stator end-winding overhang

support and stator circuit ring;

— pressure (oil, water, cooling air);

— flow (water, cooling air);

— humidity;

— vibration;

— performance parameters (e.g. water level, flow, water temperature);

— machine signals (e.g. synchronization, pumping, guide vane position).

Correlated measurements serve a critical purpose in those situations where the primary measurements

are not very reliable. Moreover, there should be a sufficiently high sampling rate for these types of

measurements for proper correlation.

7.5 Adaptive monitoring strategy

Many hydro units run under several operating conditions, so the signal response of the various

descriptors of the monitoring techniques can also vary. For automatic early fault detection, the

alarm limits should be individually set for each operating condition, based on experience. Process

measurements that are typically used for defining individual operating classes can be any of those

listed in 7.4 but are often speed, active power, power factor and machine binary signals (e.g. on, off,

such as automatic generation control signals and power system stabilizers). There are two major types

of operating regimes for hydro units; steady-state and transient. Most of the operating time is spent in

steady-state operating classes, which includes:

— full load synchronized generation;

— pumping (for pumped storage);

— partial load synchronized generation;

— no load synchronized (condenser mode for grid stabilization);

— stopped.

Transient regimes include run-up and coast down. Several monitoring and diagnostic techniques, such

as vibration monitoring, can be performed during transient conditions to detect or confirm certain

potential failure modes that are not readily seen during steady-state conditions.

NOTE Not all descriptors can be monitored in all machine operating modes. A detailed description of some

of the descriptors for each monitoring technique is given in Annex C.

7.6 Monitoring and diagnostic technique selection and evaluation

There are a number of techniques available for the monitoring and diagnostics of hydro units but the

value each one delivers to the user highly depends on the application and the user requirements. A

monitoring and diagnostic technique that is useful for one user can be totally unsuitable for another

with similar machines. A simple weighted average method, as described in Annex D, can be used for

evaluating similar monitoring and diagnostic techniques from various suppliers or for different

8 © ISO 2020 – All rights reserved

monitoring techniques for a specific potential failure mode. The criteria used for evaluating the

different techniques can include the following:

— reliability, accuracy and repeatability of the technique;

— detection lead-time to maintenance;

— equipment cost of sensors, signal processing and display;

— ease of installation;

— maintainability and calibration of monitoring equipment;

— diagnostic expertise needed.

NOTE The method described in Annex D is only intended to supplement the relevant cost benefit and risk

analysis processes, not replace them.

8 Implementing, operating and maintaining a monitoring solution

8.1 General

The monitoring and diagnostic techniques selected in Clause 7 require a condition monitoring system

to process the incoming signals that are indicative of the condition of the machine and deliver actionable

information to the relevant operators and other systems for display or further processing. The

actionable information is intended to assist making the relevant maintenance and operation decisions

in order to minimize the life cycle costs of the machine and maximize production.

8.2 Sensor selection and installation

Retrofit sensors are normally provided and installed by the condition monitoring system supplier. If

the user intends to do this task, there are important aspects that should be considered. For several

monitoring techniques, the proper selection and mounting of sensors is critical for obtaining a signal

that is reliably indicative of the incipient potential fault that it is intended to detect during early stages

of development. Incorrect location of the sensor or improper mounting can result in a diminished

signal, no signal or even an incorrect signal. Improper wiring and grounding can have the same effect.

It is important to follow the sensor installation recommendations from the sensor and/or condition

monitoring system supplier. The sensors described in this document are shown in Table 4.

Table 4 — Sensors used for hydro unit monitoring techniques as described in this document

Monitoring technique Sensor description clause

Air gap (AG) C.2.2

Magnetic flux (MF) C.3.2

Partial discharge analysis (PDA) C.4.2

Stator end winding vibration (EWV) C.6.2

Bulb casing vibration C.13

Blade clearance (Kaplan and bulb C.14.2

turbines)

Labyrinth seal clearance and C.15.2

temperature (Francis turbines)

Turbine cover for axial vibration C.16.2

Performance monitoring C.17.2

Cavitation and hydraulic disturbance C.18.3

monitoring

Table 4 (continued)

Monitoring technique Sensor description clause

Penstock pressure and vibration C.19

monitoring

Draft tube pressure and vibration C.20

monitoring

8.3 Condition monitoring system evaluation and selection

As a matter of definition, a condition monitoring system is intended to detect and diagnose a fault as

early in its development as possible so there is maximum lead-time to cost-effectively plan maintenance

ahead of time. Production during this time can continue normally and downtime due to a catastrophic

failure is avoided. It is not intended to shut down the machine for safety. This is the purpose of a

protection system, which detects a fault late in its development and trips the machine as late as

possible. This is intended to minimize downtime and yet still avoid catastrophic damage to the machine,

environment or people. In many cases, a protection system includes condition monitoring functionality

or can be extended for that purpose.

If there is an existing monitoring system, whether it is a protection system or a legacy condition

monitoring system, it should be evaluated to determine if it can be extended to include the

necessary condition monitoring functionality for the current hydro unit application requirements.

If a new condition monitoring system is needed, there are several solutions from which to select. A

condition monitoring solution can be an online system (permanently installed), a portable system

or a combination of these. As an online system, it can be a single system consisting of a field monitor

installed on a single machine or a rack-based system in the control room for several machines. It can

also be a collection of several independent systems including portable units, which can be dedicated to

specific hydro monitoring tasks. The system or systems can be independent or integrated together or

connected to a process control system, but what is important for many hydropower applications is that

there is at least some remote monitoring capability.

Although not within the scope of this document, the condition monitoring system selection is ideally

based on cost benefits and risk analysis. In addition to the items mentioned in 7.6 regarding monitoring

and diagnostic technique requirements, other requirements should be considered regarding the

monitoring system itself, such as:

— IT resource requirements — Network, servers, cyber-security, back-up, personnel;

— System integration requirements — Data sent to and received from DCS/SCADA, data historian,

remote control centre and other monitoring systems (via Modbus, TCP/IP and RTU, which are often

used in the hydro industry);

— Alarming strategy — How alarm limits are to be established;

— Downtime needed for installation — Machines are stopped or disassembled to install sensors/

wiring;

— Specialists needed — To fulfil requirements to operate system and/or provide expertise to

interpret results from measurements and plots;

— System training needed — Training requirements to configure, operate and manage the system;

— System services needed — Service provider to operate, maintain and upgrade system;

— Diagnostic services needed — Service provider to perform monitoring, diagnostics and reporting.

8.4 Daily operation of the monitoring system

Most condition monitoring systems provide automatic alarming functionality (detection descriptors

that give a warning when alarm limits are exceeded) that allows potential failure modes to be detected

10 © ISO 2020 – All rights reserved

at an early stage of development. Once detected, the faults can be trended and observed over time.

Diagnostic descriptors are additional measurements that are used for analysis purposes, to identify

the type and location of the fault, evaluate its severity and determine the lead-time to maintenance.

Routine activities may also include issuing reports at periodic intervals to summarize the general

condition of the machines or give notice when a fault is detected. In special situations, if the necessary

monitoring system tools are available, root cause analysis may be performed to avoid experiencing

recurring premature faults or prognostics may be implemented to better manage lifetime prediction of

components.

The operator workload with the condition monitoring system depends on the type of system selected.

Some systems offer facilities for correlating data together in a historian database to improve reliability

of diagnoses. Other systems offer automated functionality to reduce the user workload, such as an

automatic alarm management system (to reduce repetitive or unnecessary alarms), event recording

(for event analysis, which includes post-processing of the saved raw signals) and automatic diagnosis

functionality (decision support to reduce diagnostic time and expertise needed). Services are also

offered where some or all monitoring, diagnostics and action reports are done by a third party.

Whatever system or services are selected, the common denominator for all is that the condition

monitoring solution adds value to the user’s business. This means the solution should be benchmarked

and evaluated periodically, and refined and updated as necessary.

Annex A

(informative)

Machine components and failure modes

A.1 General

The relevant hydro unit components shown in Figures A.1 and A.2 are subject to a wide range of

potential failure modes, depending on the application. For brevity, a generalized list of the most typical

faults is listed in Tables A.1 to A.5.

A.2 Hydro unit components

The terminology used here is based on IEC/TR 61364.

12 © ISO 2020 – All rights reserved

Key

Generator and shaft assembly A – Francis B – Pelton

1 exciter (slip ring and 9 rotor pole 17 main shaft seal 24 runner (bucket)

brush assembly) 10 stator cooling system 18 turbine cover 25 nozzle

2 upper generator guide 11 end winding support 19 distributor 26 spear

bearing and circuit ring(s) 20 spiral case 27 injector

3 spider/upper support 12 main and neutral 21 guide vane 28 deflector

bracket terminals 22 runner C – Kaplan

4 stator end winding 13 lower generator guide 23 draft tube 29 guide vane

5 pressure plate/finger bearing 30 stay vane

6 rotor rim 14 thrust bearing 31 runner blades

7 stator core 15 shaft 32 draft tube

8 stator frame 16 turbine guide bearing

NOTE There are several types of generators used in hydro units, including motor/generator types and

vertical and horizontal configurations, but for the sake of simplicity, only a vertical salient pole synchronous

generator is shown here.

Figure A.1 — Components for Francis, Pelton and Kaplan turbine hydro units

Key

1. access shaft 5 generator guide bearing 8 turbine guide bearing 11. draft tube

2 stator 6 shaft 9 wicket gate 12 stay vane

3 rotor 7 runner 10 guide vane 13 bulb casing

4 thrust bearing 14 bottom support

Figure A.2 — Components for a bulb hydro unit

A.3 Hydro unit component failure modes

The failure modes shown in Tables A.1 to A.5 are by no means an exhaustive list. Only some typical

examples are shown for simplicity. Users are encouraged to prepare a complete list of the potential

failure modes for their specific application, preferably using a reliability and risk analysis method

suitable to their needs.

14 © ISO 2020 – All rights reserved

Table A.1 — Hydro unit generator failure modes

Sub- Failure mode Failure cause Failure effect

component

Rotor Shorted Winding insulation Unbalanced magnetic pull resulting in excessive vibra-

winding turns breakdown due to tions on the structure and bearings. The ampere-turn

(turn to turn), aging, overheating, for the pole is reduced, so more field current is needed

ground fault load cycling, to maintain load, which can result in a higher operating

(turn to rotor) contamination, temperature because of increased field current. If there

and ground to and/or turn-to-turn are several unevenly spaced shorts, this can cause ex-

feedline movement cessive vibration. Production efficiency will be reduced.

If a single earth fault occurs, the unit can still run but if

two earth faults occur in the rotor shorting several poles,

significant damage can happen.

Plastic Excessive load and/ Rotor poles can inadvertently extend toward the stator

deformation or load cycling, or thus creating uneven air gap. This creates magnetic

of rotor rim load shedding unbalance that can result in excessive vibrations on the

creating structure and bearings. If unchecked, it can result in a

looseness, or stator-rotor rub, which would be a catastrophic failure.

movement Shrunk-fitted rotor ring supports can be subject to fa-

during tigue cracking, especially for rotor rings that are not pre-

overspeed stressed at nominal speed. This can have an influence

both on the radial and vertical position of the rotor rim.

Rim movement can also be caused by an out of round

stator where one or more instances of small air gap can

significantly increase magnetic attraction of rotor to sta-

tor in those locations and deform the rotor, which could

also result in damage to rotor pole mountings.

Stator Degraded stator Stator bar insu

...

NORME ISO

INTERNATIONALE 19283

Première édition

2020-04

Surveillance et diagnostic d'état des

machines — Groupes de production

hydroélectrique

Condition monitoring and diagnostics of machines — Hydroelectric

generating units

Numéro de référence

©

ISO 2020

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2020

Tous droits réservés. Sauf prescription différente ou nécessité dans le contexte de sa mise en œuvre, aucune partie de cette

publication ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique,

y compris la photocopie, ou la diffusion sur l’internet ou sur un intranet, sans autorisation écrite préalable. Une autorisation peut

être demandée à l’ISO à l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Genève

Tél.: +41 22 749 01 11

Fax: +41 22 749 09 47

E-mail: copyright@iso.org

Web: www.iso.org

Publié en Suisse

ii © ISO 2020 – Tous droits réservés

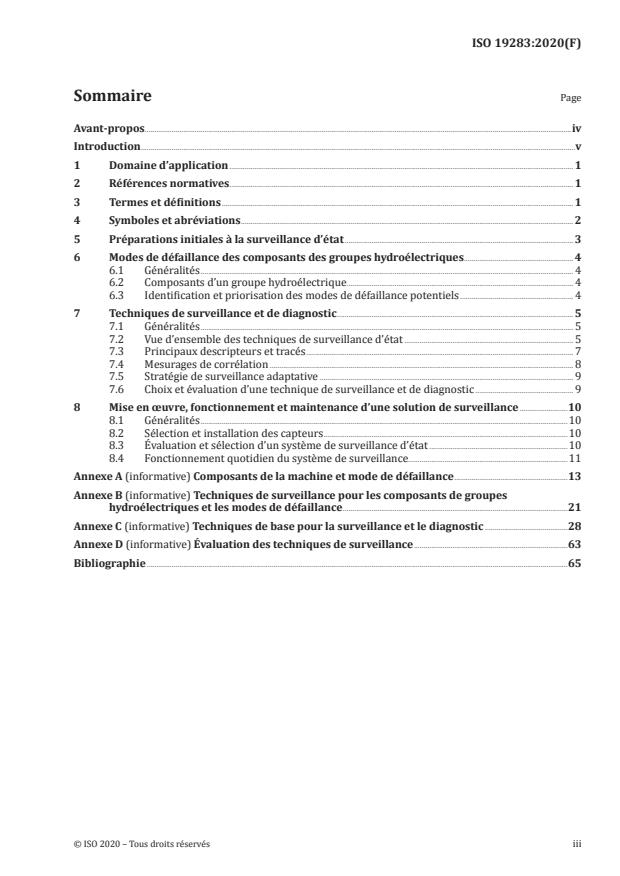

Sommaire Page

Avant-propos .iv

Introduction .v

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes et définitions . 1

4 Symboles et abréviations . 2

5 Préparations initiales à la surveillance d’état . 3

6 Modes de défaillance des composants des groupes hydroélectriques .4

6.1 Généralités . 4

6.2 Composants d’un groupe hydroélectrique . 4

6.3 Identification et priorisation des modes de défaillance potentiels . 4

7 Techniques de surveillance et de diagnostic . 5

7.1 Généralités . 5

7.2 Vue d’ensemble des techniques de surveillance d’état . 5

7.3 Principaux descripteurs et tracés . 7

7.4 Mesurages de corrélation . 8

7.5 Stratégie de surveillance adaptative . 9

7.6 Choix et évaluation d’une technique de surveillance et de diagnostic . 9

8 Mise en œuvre, fonctionnement et maintenance d’une solution de surveillance .10

8.1 Généralités .10

8.2 Sélection et installation des capteurs .10

8.3 Évaluation et sélection d’un système de surveillance d’état .10

8.4 Fonctionnement quotidien du système de surveillance.11

Annexe A (informative) Composants de la machine et mode de défaillance .13

Annexe B (informative) Techniques de surveillance pour les composants de groupes

hydroélectriques et les modes de défaillance .21

Annexe C (informative) Techniques de base pour la surveillance et le diagnostic .28

Annexe D (informative) Évaluation des techniques de surveillance .63

Bibliographie .65

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est

en général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l'ISO participent également aux travaux.

L'ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier, de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www

.iso .org/ directives).

L'attention est attirée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l'élaboration du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations de

brevets reçues par l'ISO (voir www .iso .org/ brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l'ISO liés à l'évaluation de la conformité, ou pour toute information au sujet de l'adhésion

de l'ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir www .iso .org/ avant -propos.

Le présent document a été élaboré par le comité technique ISO/TC 108, Vibrations et chocs mécaniques,

et leur surveillance, sous-comité SC 5, Surveillance et diagnostic des systèmes de machines.

Il convient que l’utilisateur adresse tout retour d’information ou toute question concernant le présent

document à l’organisme national de normalisation de son pays. Une liste exhaustive desdits organismes

se trouve à l’adresse www .iso .org/ fr/ members .html.

iv © ISO 2020 – Tous droits réservés

Introduction

Par le passé, les groupes de production hydroélectrique (ou plus simplement les groupes

hydroélectriques) étaient habituellement surdimensionnés, entretenus par du personnel compétent et

souvent utilisés en continu dans des conditions de charge nominale sur de nombreuses années. Il en a

résulté un faible nombre de problèmes de maintenance, les arrêts pouvaient être planifiés à intervalles

fixes et, par conséquent, il existait un faible besoin de surveillance d’état de ces groupes. Si tant est

qu’ils fussent nécessaires, de simples systèmes de protection des machines faisaient largement l’affaire.

De nos jours, les régimes d’exploitation, la disponibilité et la fiabilité sont soumis à des exigences plus

strictes. Il est nécessaire de réduire le plus possible les interruptions de service aux consommateurs

et les bénéfices générés pour les producteurs d’électricité doivent être aussi élevés que possible.

Les régimes d’exploitation de nombreux groupes hydroélectriques ont été élargis afin d’inclure le

compensateur synchrone, le suivi de charge et des pics de demande, ce qui implique de nombreux

démarrages et arrêts et une exploitation à charge partielle, parfois dans les zones instables. De

nombreuses applications sont basées sur le pompage-turbinage. En outre, les nouveaux groupes sont

conçus de manière plus spécifique en fonction de l’application et sont moins robustes, et les groupes

plus anciens sont souvent remis à neuf afin d’allonger leur durée de vie ou d’augmenter leur puissance

nominale. Cela signifie que les machines sont soumises à des contraintes plus élevées, ce qui peut

entraîner une défaillance prématurée ou imprévue des composants, et même de nouveaux modes de

défaillance. Parallèlement, on note une tendance à la réduction du personnel de maintenance et des

spécialistes chargés de la surveillance des machines.

Par conséquent, il existe un besoin accru d’une stratégie efficace de la surveillance d’état, et pas d’un

simple système de protection. De plus, il convient que la solution de surveillance de l’état de ces machines

inclue plus que la simple surveillance des vibrations. En raison de la complexité des composants d’un

groupe hydroélectrique, un certain nombre de modes de défaillance apparaissent désormais dans les

états de contrainte actuels, ce qui requiert un certain nombre de techniques de surveillance différentes

et spécialisées, et des compétences en diagnostic. Il existe peu de normes relatives à la surveillance

des groupes hydroélectriques et un manque général de compréhension des techniques de surveillance.

Même pour les centrales hydroélectriques sur lesquelles sont installés d’anciens systèmes de

surveillance d’état, les exigences actuelles de surveillance ne sont parfois plus applicables en raison du

changement des conditions de fonctionnement ou de la remise à neuf des groupes.

NORME INTERNATIONALE ISO 19283:2020(F)

Surveillance et diagnostic d'état des machines — Groupes

de production hydroélectrique

1 Domaine d’application

Le présent document concerne les techniques de surveillance d’état recommandées pour la détection et

le diagnostic des défauts qui se produisent sur une machine, associés aux modes de défaillance potentiels

les plus courants pour les composants de groupes hydroélectriques. Il a pour but d’améliorer la fiabilité

de mise en œuvre d’une approche de surveillance d’état efficace pour les groupes de production

hydroélectrique. Il a également pour objectif de contribuer à créer une compréhension mutuelle

des critères pour le succès de la surveillance d’état des groupes hydroélectriques et d’encourager la

coopération entre les différentes parties prenantes de la production hydroélectrique.

Le présent document est destiné aux utilisateurs finaux, aux entrepreneurs, aux fournisseurs de

services, aux constructeurs de machines et aux fournisseurs d’instruments.

Le présent document concerne spécifiquement les machines et plus précisément l’alternateur,

l’ensemble arbre/paliers, la roue, la conduite forcée (y compris la vanne d’admission principale), la

bâche spirale et l’aspirateur supérieur des groupes hydroélectriques. En premier lieu, il concerne

les groupes hydroélectriques de taille moyenne à grande dont la capacité installée est supérieure à

50 MVA, mais dans la plupart des cas, il s’applique également aux groupes plus petits. Il est applicable à

différents types de turbines telles que les turbines Francis, Kaplan, Pelton, bulbe et autres. Les systèmes

auxiliaires génériques, par exemple pour la lubrification ou le refroidissement, ne font pas partie de la

portée du document, à l’exception de certaines techniques de surveillance associées à la surveillance

de l’état des principaux systèmes couverts par le présent document telles que l’analyse de l’huile. Les

systèmes de transmission, les travaux de génie civil et les fondations ne sont pas couverts par le présent

document.

Le présent document couvre les techniques de surveillance et de diagnostic de l’état des groupes

hydroélectriques opérationnels à partir d’instruments en ligne (installés à demeure) et portatifs.

Les essais de machines hors ligne, c’est-à-dire réalisés uniquement pendant l’arrêt, ne font pas partie

de la portée du présent document, même s’ils sont très importants. N’en font pas partie non plus les

essais de réception et de performance. Les techniques de surveillance d’état présentées dans le présent

document couvrent une large palette de techniques de surveillance continue et par intervalles pour une

large palette d’applications et de conditions. Par conséquent, l’approche de surveillance requise pour

une application spécifique peut être différente de ce qui est recommandé dans le présent document de

portée générale.

2 Références normatives

Le présent document ne contient aucune référence normative.

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions suivants s’appliquent.

L’ISO et l’IEC tiennent à jour des bases de données terminologiques destinées à être utilisées en

normalisation, consultables aux adresses suivantes:

— ISO Online browsing platform: disponible à l’adresse https:// www .iso .org/ obp;

— IEC Electropedia: disponible à l’adresse http:// www .electropedia .org/ .

3.1

groupe hydroélectrique

groupe complet de production hydroélectrique, constitué d’un alternateur, d’un arbre, d’une turbine, et

comprenant les composants d’admission et de refoulement immédiats, par exemple la conduite forcée,

la vanne de pied, la bâche spirale et la portion supérieure de l’aspirateur

3.2

état de machine

mode d’exploitation ou fonctionnement du groupe hydroélectrique (3.1)

EXEMPLE Montée en vitesse, marche synchronisée à vide, charge partielle, pleine charge, en ralentissement,

à l’arrêt.

3.3

technique de surveillance

mesurage ou ensemble de descripteurs utilisés pour détecter un mode de défaillance potentiel (3.4) ou

pour fournir des informations de diagnostic sur le type de défaut et son emplacement ainsi que sa gravité

3.4

mode de défaillance potentiel

modification de l’état d’un composant d’un groupe hydroélectrique (3.1) qui peut être détectée par des

mesurages qui indiquent qu’un défaut commence à se développer et finira en défaillance

3.5

roue

turbine

turbine d’un groupe hydroélectrique (3.1)

Note 1 à l'article: Les termes sont utilisés de manière interchangeable dans le texte.

3.6

tachymètre/top tour

capteur de phase/vitesse de référence, avec au moins une impulsion générée par tour

Note 1 à l'article: Le capteur peut être un capteur de déplacement ou un capteur optique émettant un signal TTL

ou NPN/PNP.

4 Symboles et abréviations

Pour les besoins du présent document, les symboles et abréviations ci-après sont utilisés.

CA Courant alternatif

CC Courant continu

DCS Système de commande distribuée

DP, ADP Décharge partielle, analyse de décharge partielle

DTR Détecteur de température de résistance

EN Entrefer

FFT Transformation de Fourier rapide

FM Flux magnétique

FOA Accéléromètre à fibre optique

IEM Interférence électromagnétique

2 © ISO 2020 – Tous droits réservés

IFR Interférence de fréquences radio (interférence électromagnétique dans la bande de fré-

quences radio)

NPN Impulsion négative-positive-négative (par exemple, signal de sortie provenant d’un capteur

tachymétrique)

N Vitesse spécifique, également critère de conception pour le dimensionnement d’une turbine

S

par rapport à un débit et à une chute spécifiques

PNP Impulsion positive-négative-positive (par exemple, signal de sortie provenant d’un capteur

tachymétrique)

RSI Interaction rotor-stator (par exemple, forces)

RTU Unité terminale distante

SCADA Système de commande de surveillance et d’acquisition de données

SE Surveillance d’état

S Déplacement crête maximal pour mesures de déplacement d’arbre effectuées sur 2 voies

max

conformément à l’ISO 20816-5

SNL État opérationnel du groupe hydroélectrique dans lequel le rotor tourne à une vitesse syn-

chronisée, mais sans être soumis à une charge (c’est-à-dire marche à vide)

S Valeur maximale de déplacement crête-à-crête pour chacune des deux voies de déplacement

P-P

d’arbre conformément à l’ISO 20816-5

TCP/IP Protocole de contrôle de transmission/protocole internet

TTL Impulsion logique transistor-transistor (par exemple, signal de sortie provenant d’un cap-

teur tachymétrique)

VDS Vibrations de développante

5 Préparations initiales à la surveillance d’état

La mise en œuvre d’une stratégie optimale de surveillance d’état des groupes hydroélectriques

comprend plusieurs étapes qu’il convient de toutes prendre en compte afin de maximiser la production,

la fiabilité et le rendement des machines, et afin de réduire le plus possible les coûts du cycle de vie de la

machine. Ces étapes initiales, qui ne font pas partie du domaine d’application du présent document, sont

décrites d’une manière générale dans l’ISO 17359 et incluent l’évaluation:

— d’une analyse des coûts et des bénéfices de la machine pour la surveillance;

— de l’historique de maintenance de la machine et des modes de défaillances potentiels;

— des exigences de fiabilité et d’un audit de criticité;

— des exigences du délai avant la maintenance.

Après la mise en œuvre de la stratégie de surveillance d’état, il convient de la revoir régulièrement et de

l’affiner en fonction de l’accumulation d’expérience et de l’amélioration des technologies de surveillance.

Si un système de surveillance d’état est déjà utilisé, il peut être nécessaire de réévaluer de temps en

temps la fonctionnalité de surveillance et de diagnostic de ce système afin de répondre aux exigences

actuelles de la stratégie de surveillance d’état telles que décrites ci-dessus.

L’intégralité du processus de mise en œuvre d’une stratégie de surveillance d’état est résumée dans le

Tableau 1, qui est en partie basé sur la Figure 1 de l’ISO 13379-1:2012.

Tableau 1 — Mise en œuvre d’une solution de surveillance d’état pour des groupes

hydroélectriques

Implémentation Activité Remarques

de la SE

Stratégie de SE Vue d’ensemble de la mise en œuvre Décrite dans l’ISO 17359

d’une SE

Analyse des coûts et bénéfices et des Décrite en partie dans l’IEC 60300-3-3,

risques l’IEC 60812, la série ISO 13379

Application de Modes de défaillance, techniques de sur- Voir le Tableau 2 pour une liste des normes

la SE veillance, descripteurs pour les techniques de surveillance spécifiques

aux groupes hydroélectriques

Système de SE Traitement des données, systèmes de Décrit en partie dans l’ISO 13374-1, l’ISO 13374-

mesurage, gestion des données 2, l’ISO 13374-3

Capteurs Décrits en partie dans le présent document

Opérations de Détection, diagnostic Décrits en partie dans le présent document

la SE

Analyse des causes profondes, prévisions Normes en cours d’élaboration

NOTE Les activités de mise en œuvre de la surveillance d’état non couvertes par le présent document sont

grisées.

6 Modes de défaillance des composants des groupes hydroélectriques

6.1 Généralités

La mise en œuvre d’une approche efficace d’une surveillance d’état et de diagnostic pour les groupes

hydroélectriques est directement liée aux modes de défaillance potentiels concernés qui peuvent se

produire sur des composants spécifiques des machines. Une défaillance signifie que le composant n’est

plus en mesure de réaliser la fonction à laquelle il est destiné.

6.2 Composants d’un groupe hydroélectrique

Les modes de défaillance potentiels examinés dans le présent document sont limités au groupe

hydroélectrique lui-même qui est composé de:

— un alternateur et une excitatrice;

— un ensemble arbre et paliers;

— une conduite forcée (y compris la vanne d’admission principale), une bâche spirale, des pré-

directrices, des aubes directrices, un vannage et des injecteurs;

— une roue (turbine et pompe pour une application de stockage par pompage);

— un aspirateur.

Une description plus détaillée des composants du groupe hydroélectrique avec la terminologie associée

figure en A.2.

6.3 Identification et priorisation des modes de défaillance potentiels

Les modes de défaillance potentiels effectifs pour une application spécifique sont normalement

identifiés et priorisés par des méthodes d’analyse de fiabilité et de risques, par exemple une analyse des

modes de défaillance et de leurs effets (AMDE), une analyse des modes de défaillance, de leurs effets et

de leur criticité (AMDEC), une analyse par arbre de panne (AAP) et d’autres méthodes (celles-ci sont en

partie couvertes par les normes résumées sous Stratégie de SE dans le Tableau 1). La méthode effective

la plus appropriée pour l’identification et la priorisation des modes de défaillance potentiels dépend de

4 © ISO 2020 – Tous droits réservés

l’application et des exigences de l’utilisateur. La plupart de ces méthodes tiennent compte d’un nombre

de facteurs directement associés aux groupes hydroélectriques eux-mêmes, par exemple:

— la conception et la construction originales de la machine;

— la rénovation et les modifications de la machine;

— l’historique de maintenance;

— les facteurs environnementaux;

— la manière dont la machine est entretenue et exploitée;

— l’expertise de surveillance d’état et de diagnostic.

Il existe de nombreux modes de défaillance potentiels pour les groupes hydroélectriques, certains

pouvant être détectés et diagnostiqués relativement facilement, d’autres plus difficilement et certains

pas du tout. Le présent document porte sur les modes de défaillance potentiels énumérés en A.3 qui

affectent généralement une large gamme d’applications et de types de machines et qui peuvent être

surveillés et diagnostiqués à l’aide des techniques décrites à l’Annexe C. Étant donné que la conception

du groupe hydroélectrique et son régime d’exploitation et de maintenance peuvent fortement varier

d’une application à l’autre, il est important de souligner que les modes de défaillance décrits dans le

présent document peuvent être différents de ceux de l’application particulière de l’utilisateur.

7 Techniques de surveillance et de diagnostic

7.1 Généralités

Des techniques de surveillance et de diagnostic ont été développées et affinées au fil des années afin

de détecter, d’identifier et d’évaluer la gravité d’un ou de plusieurs symptômes de modes de défaillance

potentiels avant qu’ils se produisent et avec un délai suffisant de sorte que la maintenance puisse être

planifiée et que la production puisse continuer comme prévu.

7.2 Vue d’ensemble des techniques de surveillance d’état

Le Tableau 2 énumère de manière résumée les techniques de surveillance les plus courantes et

comprend une référence aux normes relatives à ces techniques. Un résumé sous forme de graphique