ISO 13705:2012

(Main)Petroleum, petrochemical and natural gas industries — Fired heaters for general refinery service

Petroleum, petrochemical and natural gas industries — Fired heaters for general refinery service

ISO 13705:2012 specifies requirements and gives recommendations for the design, materials, fabrication, inspection, testing, preparation for shipment, and erection of fired heaters, air heaters, fans and burners for general refinery service. ISO 13705:2012 is not intended to apply to the design of steam reformers or pyrolysis furnaces.

Industries du pétrole, de la pétrochimie et du gaz naturel — Réchauffeurs à brûleurs pour usage général dans les raffineries

L'ISO 13705:2012 spécifie les exigences et donne des recommandations pour la conception, les matériaux, la fabrication, l'inspection, les essais, la préparation pour l'expédition et le montage des réchauffeurs, des préchauffeurs d'air (APH), des ventilateurs et des brûleurs à usage général dans les raffineries. L'ISO 13705:2012 n'est pas destinée à s'appliquer à la conception des reformeurs à vapeur ou des fours à pyrolyse.

General Information

- Status

- Published

- Publication Date

- 05-Dec-2012

- Technical Committee

- ISO/TC 67/SC 6 - Processing equipment and systems

- Drafting Committee

- ISO/TC 67/SC 6/WG 8 - Process heat transfer equipment

- Current Stage

- 9060 - Close of review

- Completion Date

- 04-Mar-2029

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 28-Feb-2009

Overview

ISO 13705:2012 - "Petroleum, petrochemical and natural gas industries - Fired heaters for general refinery service" - is an international standard that specifies requirements and recommendations for the design, materials, fabrication, inspection, testing, preparation for shipment, and erection of fired heaters, air preheaters (APHs), fans and burners used in general refinery service. Published as the third edition in 2012 by ISO/TC 67 SC 6, this standard is focused on fired-process heater systems used across petroleum, petrochemical and natural gas facilities. Note: it does not apply to steam reformers or pyrolysis furnaces.

Key Topics and Requirements

ISO 13705:2012 covers comprehensive technical topics relevant to fired heaters and associated equipment, including:

- Design considerations for combustion, process integration, mechanical structure and pressure-related design codes

- Tubes, headers, piping and manifolds - selection, materials, fabrication and allowable movements/loads

- Tube supports, structures and appurtenances - stress curves, loads and materials for long-term reliability

- Refractories and insulation - brick, castable, ceramic-fibre and multi-component linings

- Stacks, ducts and breeching - static and dynamic design, wind-induced vibration and materials

- Burners, fans and auxiliary equipment - burner systems, sootblowers, fans, dampers and controls

- Instrumentation and connections for flue gas, air and tube-skin monitoring

- Shop fabrication, field erection, testing and inspection - welding examination, castings, testing protocols and preparation for shipment

- Informative and normative annexes - equipment data sheets, purchaser’s checklist, fan and air-preheat system guidance, heater efficiency measurement, stack design and noise measurement

The standard provides both prescriptive requirements and recommendations, and includes buyer/vendor responsibilities and documentation guidance.

Applications and Who Uses It

ISO 13705 is intended for organizations involved in the lifecycle of refinery fired heaters:

- Design and process engineers (refinery, petrochemical, gas processing)

- Mechanical, piping and structural engineers specifying heaters, tubes, headers and supports

- Equipment vendors and fabricators delivering fired heaters, burners, fans and APHs

- EPC contractors, inspection bodies and QA/QC teams overseeing fabrication and erection

- Plant operators and maintenance teams implementing testing, performance measurement and safety practices

Use cases include new heater design, retrofit and upgrading of fired heaters, supplier selection and inspection, and performance/efficiency evaluation.

Related Standards

ISO 13705 references and aligns with several standards, for example:

- ISO 13704 (heater-tube thickness calculation)

- ISO 15649 (piping)

- IEC 60079 (electrical apparatus for explosive atmospheres)

- ISO 1461, ISO 1940-1, ISO 8501-1, ISO 10684 (coatings, balancing, surface prep, fasteners)

Keywords: ISO 13705:2012, fired heaters, refinery heaters, petroleum industry standards, heater design, burner systems, air preheater, heater inspection, heater fabrication.

Buy Documents

ISO 13705:2012 - Petroleum, petrochemical and natural gas industries -- Fired heaters for general refinery service

ISO 13705:2012 - Industries du pétrole, de la pétrochimie et du gaz naturel -- Réchauffeurs a bruleurs pour usage général dans les raffineries

Get Certified

Connect with accredited certification bodies for this standard

ABS Quality Evaluations Inc.

American Bureau of Shipping quality certification.

Element Materials Technology

Materials testing and product certification.

ABS Group Brazil

ABS Group certification services in Brazil.

Sponsored listings

Frequently Asked Questions

ISO 13705:2012 is a standard published by the International Organization for Standardization (ISO). Its full title is "Petroleum, petrochemical and natural gas industries — Fired heaters for general refinery service". This standard covers: ISO 13705:2012 specifies requirements and gives recommendations for the design, materials, fabrication, inspection, testing, preparation for shipment, and erection of fired heaters, air heaters, fans and burners for general refinery service. ISO 13705:2012 is not intended to apply to the design of steam reformers or pyrolysis furnaces.

ISO 13705:2012 specifies requirements and gives recommendations for the design, materials, fabrication, inspection, testing, preparation for shipment, and erection of fired heaters, air heaters, fans and burners for general refinery service. ISO 13705:2012 is not intended to apply to the design of steam reformers or pyrolysis furnaces.

ISO 13705:2012 is classified under the following ICS (International Classification for Standards) categories: 75.180.20 - Processing equipment. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 13705:2012 has the following relationships with other standards: It is inter standard links to EN ISO 13705:2012, ISO 13705:2006. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 13705:2012 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 13705

Third edition

2012-12-15

Petroleum, petrochemical and natural gas

industries — Fired heaters for general

refinery service

Industries du pétrole, de la pétrochimie et du gaz naturel —

Réchauffeurs à brûleurs pour usage général dans les raffineries

Reference number

©

ISO 2012

© ISO 2012

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2012 – All rights reserved

Contents Page

Foreword .v

Introduction.vi

1 Scope.1

2 Normative references.1

3 Terms, definitions, abbreviated terms and symbols .4

3.1 Terms and definitions .4

3.2 Abbreviated terms and symbols.11

4 General .12

4.1 Pressure design code .12

4.2 Regulations .12

4.3 Heater nomenclature.12

5 Proposals .16

5.1 Purchaser's responsibilities.16

5.2 Vendor's responsibilities.16

5.3 Documentation .16

5.4 Final reports.18

6 Design considerations.18

6.1 Process design .18

6.2 Combustion design .19

6.3 Mechanical design.19

7 Tubes .20

7.1 General .20

7.2 Extended surface.21

7.3 Materials .22

8 Headers.22

8.1 General .22

8.2 Plug headers .23

8.3 Return bends .24

8.4 Materials .24

9 Piping, terminals and manifolds .25

9.1 General .25

9.2 Allowable movement and loads.26

9.3 Materials .28

10 Tube suppports .28

10.1 General .28

10.2 Loads and allowable stress.29

10.3 Materials .30

11 Refractories and insulation .31

11.1 General .31

11.2 Brick and tile construction .32

11.3 Castable construction.33

11.4 Ceramic-fibre construction.33

11.5 Multi-component lining construction .35

11.6 Materials .35

12 Structures and appurtenances .36

12.1 General .36

12.2 Structures .36

12.3 Header boxes, doors and ports.37

12.4 Ladders, platforms and stairways.37

12.5 Materials .38

13 Stacks, ducts and breeching.39

13.1 General.39

13.2 Design considerations .39

13.3 Design methods.41

13.4 Static design.41

13.5 Wind-induced vibration design .42

13.6 Materials .43

14 Burners and auxiliary equipment.43

14.1 Burners .43

14.2 Sootblowers .48

14.3 Fans and drivers .48

14.4 Dampers and damper controls for stacks and ducts.48

15 Instrument and auxiliary connections.49

15.1 Flue gas and air.49

15.2 Process fluid temperature .50

15.3 Auxiliary connections .50

15.4 Tube-skin thermocouples .51

15.5 Access to connections.51

16 Shop fabrication and field erection.51

16.1 General.51

16.2 Structural-steel fabrication.52

16.3 Coil fabrication.53

16.4 Painting and galvanizing.54

16.5 Refractories and insulation .54

16.6 Preparation for shipment .55

16.7 Field erection.56

17 Inspection, examination and testing.56

17.1 General.56

17.2 Weld examination .57

17.3 Castings examination.57

17.4 Examination of other components.58

17.5 Testing .59

Annex A (informative) Equipment data sheets.61

Annex B (informative) Purchaser's checklist .90

Annex C (informative) Proposed shop-assembly conditions.94

Annex D (normative) Stress curves for use in the design of tube-support elements .96

Annex E (normative) Centrifugal fans for fired-heater systems.111

Annex F (normative) Air preheat systems for fired process heaters .128

Annex G (informative) Measurement of efficiency of fired process heaters.186

Annex H (informative) Stack design.254

Annex I (informative) Measurement of noise from fired-process heaters.264

Bibliography .300

iv © ISO 2012 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 13705 was prepared by Technical Committee ISO/TC 67, Materials, equipment and offshore structures

for petroleum, petrochemical and natural gas industries, Subcommittee SC 6, Processing equipment and

systems.

This third edition cancels and replaces the second edition (ISO 13705:2006), which has been technically

revised.

Introduction

Users of this International Standard should be aware that further or differing requirements may be needed for

individual applications. This International Standard is not intended to inhibit a vendor from offering, or the

purchaser from accepting, alternative equipment or engineering solutions for the individual application. This

may be particularly applicable where there is innovative or developing technology. Where an alternative is

offered, the vendor should identify any variations from this International Standard and provide details.

In International Standards, the SI system of units is used. Where practical in this International Standard, US

Customary (USC) units are included in brackets for information.

A bullet (●) at the beginning of a clause or subclause indicates that either a decision is required or further

information is to be provided by the purchaser. This information should be indicated on data sheets (see

examples in Annex A) or stated in the enquiry or purchase order. Decisions should be indicated on a checklist

(see example in Annex B).

vi © ISO 2012 – All rights reserved

INTERNATIONAL STANDARD ISO 13705:2012(E)

Petroleum, petrochemical and natural gas industries — Fired

heaters for general refinery service

1 Scope

This International Standard specifies requirements and gives recommendations for the design, materials,

fabrication, inspection, testing, preparation for shipment, and erection of fired heaters, air heaters (APHs),

fans and burners for general refinery service.

This International Standard is not intended to apply to the design of steam reformers or pyrolysis furnaces.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 1461, Hot dip galvanized coatings on fabricated iron and steel articles — Specifications and test methods

ISO 1940-1:2003, Mechanical vibration — Balance quality requirements for rotors in a constant (rigid) state —

Part 1: Specification and verification of balance tolerances

ISO 8501-1, Preparation of steel substrates before application of paints and related products — Visual

assessment of surface cleanliness — Part 1: Rust grades and preparation grades of uncoated steel

substrates and of steel substrates after overall removal of previous coatings

ISO 10684, Fasteners — Hot dip galvanized coatings

ISO 13704, Petroleum, petrochemical and natural gas industries — Calculation of heater-tube thickness in

petroleum refineries

ISO 15649, Petroleum and natural gas industries — Piping

IEC 60079 (all parts), Electrical apparatus for explosive gas atmospheres

EN 10025-2:2004 , Hot rolled products of structural steels — Part 2: Technical delivery conditions for non-

alloy structural steels

ABMA Standard 9 , Load Ratings and Fatigue Life for Ball Bearings

AMCA 210 , Laboratory Methods of Testing Fans for Aerodynamic Performance Rating

AMCA 801:2001, Industrial Process/Power Generation Fans — Specifications and Guidelines

1 European Committee for Standardization (CEN), Rue de Stassart 36, B-1050 Brussels, Belgium.

2 American Bearing Manufacturers Association, 2025 M. Street, NW, Suite 800, Washington, DC 20036, USA.

3 Air Movement and Control Association, 30 West University Drive, Arlington Heights, IL 60004, USA.

ASME B 17.1 , Keys and Keyseats

ASME Boiler and Pressure Vessel Code, Section VIII, Pressure Vessels

ASTM A 36 , Standard Specification for Carbon Structural Steel

ASTM A 53, Standard Specification for Pipe, Steel, Black and Hot-Dipped, Zinc-Coated, Welded and Seamless

ASTM A 105, Standard Specification for Carbon Steel Forgings for Piping Applications

ASTM A 106, Standard Specification for Seamless Carbon Steel Pipe for High-Temperature Service

ASTM A 123, Standard Specification for Zinc (Hot-Dip Galvanized) Coatings on Iron and Steel Products

ASTM A 143, Standard Practice for Safeguarding Against Embrittlement of Hot-Dip Galvanized Structural

Steel Products and Procedure for Detecting Embrittlement

ASTM A 153, Standard Specification for Zinc Coating (Hot-Dip) on Iron and Steel Hardware

ASTM A 181, Standard Specification for Carbon Steel Forgings, for General-Purpose Piping

ASTM A 182, Standard Specification for Forged or Rolled Alloy and Stainless-Steel Pipe Flanges, Forged

Fittings, and Valves and Parts for High-Temperature Service

ASTM A 192, Standard Specification for Seamless Carbon Steel Boiler Tubes for High-Pressure Service

ASTM A 193, Standard Specification for Alloy-Steel and Stainless Steel Bolting for High-Temperature or High-

Pressure Service and Other Special Purpose Applications

ASTM A 194, Standard Specification for Carbon and Alloy Steel Nuts for Bolts for High-Pressure or High-

Temperature Service, or Both

ASTM A 209, Standard Specification for Seamless Carbon-Molybdenum Alloy-Steel Boiler and Superheater Tubes

ASTM A 210, Standard Specification for Seamless Medium-Carbon Steel Boiler and Superheater Tubes

ASTM A 213, Standard Specification for Seamless Ferritic and Austenitic Alloy-Steel Boiler, Superheater, and

Heat-Exchanger Tubes

ASTM A 216, Standard Specification for Steel Castings, Carbon, Suitable for Fusion Welding, for High-

Temperature Service

ASTM A 217, Standard Specification for Steel Castings, Martensitic Stainless and Alloy, for Pressure-

Containing Parts, Suitable for High-Temperature Service

ASTM A 234, Standard Specification for Piping Fittings of Wrought Carbon Steel and Alloy Steel for Moderate

and High Temperature Service

ASTM A 240, Standard Specification for Chromium and Chromium-Nickel Stainless Steel Plate, Sheet, and

Strip for Pressure Vessels and for General Applications

ASTM A 242, Standard Specification for High-Strength Low-Alloy Structural Steel

ASTM A 283, Standard Specification for Low and Intermediate Tensile Strength Carbon Steel Plates

ASTM A 297, Standard Specification for Steel Castings, Iron-Chromium and Iron-Chromium-Nickel, Heat

Resistant, for General Application

ASTM A 307, Standard Specification for Carbon Steel Bolts and Studs, 60 000 PSI Tensile Strength

4 American Society of Mechanical Engineers, 3 Park Avenue, New York, NY 10017, USA.

5 American Society for Testing and Materials, 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959, USA.

2 © ISO 2012 – All rights reserved

ASTM A 312, Standard Specification for Seamless, Welded, and Heavily Cold Worked Austenitic Stainless

Steel Pipes

ASTM A 320, Standard Specification for Alloy Steel and Stainless Steel Bolting Materials for Low-

Temperature Service

ASTM A 325, Standard Specification for Structural Bolts, Steel, Heat Treated, 120/105 ksi Minimum Tensile

Strength

ASTM A 335, Standard Specification for Seamless Ferritic Alloy-Steel Pipe for High-Temperature Service

ASTM A 351, Standard Specification for Castings, Austenitic, for Pressure-Containing Parts

ASTM A 376, Standard Specification for Seamless Austenitic Steel Pipe for High-Temperature Central-Station

Service

ASTM A 384, Standard Practice for Safeguarding Against Warpage and Distortion During Hot-Dip Galvanizing

of Steel Assemblies

ASTM A 385, Standard Practice for Providing High-Quality Zinc Coatings (Hot-Dip)

ASTM A 387, Standard Specification for Pressure Vessel Plates, Alloy Steel, Chromium-Molybdenum

ASTM A 403, Standard Specification for Wrought Austenitic Stainless Steel Piping Fittings

ASTM A 447, Standard Specification for Steel Castings, Chromium-Nickel-Iron Alloy (25-12 Class), for High-

Temperature Service

ASTM A 560, Standard Specification for Castings, Chromium-Nickel Alloy

ASTM A 572, Standard Specification for High-Strength Low-Alloy Columbium-Vanadium Structural Steel

ASTM A 608, Standard Specification for Centrifugally Cast Iron-Chromium-Nickel High-Alloy Tubing for

Pressure Application at High Temperatures

ASTM B 366, Standard Specification for Factory-Made Wrought Nickel and Nickel Alloy Fittings

ASTM B 407, Standard Specification for Nickel-Iron-Chromium Alloy Seamless Pipe and Tube

ASTM B 564, Standard Specification for Nickel Alloy Forgings

ASTM B 633, Standard Specification for Electrodeposited Coatings of Zinc on Iron and Steel

ASTM C 27, Standard Classification of Fireclay and High-Alumina Refractory Brick

ASTM C 155, Standard Classification of Insulating Firebrick

ASTM C 332, Standard Specification for Lightweight Aggregates for Insulating Concrete

ASTM C 401, Standard Classification of Alumina and Alumina-Silicate Castable Refractories

ASTM C 612, Standard Specification for Mineral Fiber Block and Board Thermal Insulation

AWS D 1.1, Structural Welding Code — Steel

AWS D 14.6, Specification for Welding of Rotating Elements of Equipment

NFPA 70 , National Electrical Code

SSPC SP 6/NACE No 3 , Commercial Blast Cleaning

6 American Welding Society, 550 NW Le Jeune Road, Miami, FL 33126, USA.

7 National Fire Protection Association, 1 Batterymarch Park, Quincy, MA 02269-9101, USA.

8 The Society for Protective Coatings, 40, 24th Street, Pittsburg, PA 15222-4643, USA.

3 Terms, definitions, abbreviated terms and symbols

For the purposes of this document, the following terms and definitions apply.

NOTE Terms and definitions related to centrifugal fans are given in Annex E.

3.1 Terms and definitions

3.1.1

air heater

air preheater

APH

heat transfer apparatus through which combustion air is passed and heated by a medium of higher

temperature, such as combustion products, steam or other fluid

3.1.2

anchor

tieback

metallic or refractory device that holds the refractory or insulation in place

3.1.3

arch

flat or sloped portion of the heater radiant section opposite the floor

3.1.4

atomizer

device used to reduce a liquid fuel oil to a fine mist, using steam, air or mechanical means

3.1.5

backup layer

refractory layer behind the hot-face layer

3.1.6

balanced-draught heater

heater that uses forced-draught fans to supply combustion air and induced-draught fans to remove flue gases

3.1.7

breeching

heater section where flue gases are collected after the last convection coil for transmission to the stack or the

outlet ductwork

3.1.8

bridgewall

gravity wall

wall that separates two adjacent heater zones

3.1.9

bridgewall temperature

temperature of flue gas leaving the radiant section

3.1.10

burner

device that introduces fuel and air into a heater at the desired velocities, turbulence and concentration to

establish and maintain proper ignition and combustion

NOTE Burners are classified by the type of fuel fired, such as oil, gas, or a combination of gas and oil, which may be

designated as “dual fuel” or “combination”.

4 © ISO 2012 – All rights reserved

3.1.11

butterfly damper

single-blade damper, which pivots about its centre

3.1.12

casing

metal plate used to enclose the fired heater

3.1.13

castable

insulating concrete poured or gunned in place to form a rigid refractory shape or structure

3.1.14

ceramic fibre

fibrous refractory insulation which can be in the form of refractory ceramic fibre (RCF) or man-made vitreous

fibre (MMVF)

NOTE Applicable forms include bulk, blanket, board, modules, paper, coatings, pumpables and vacuum-formed

shapes.

3.1.15

convection section

portion of the heater in which the heat is transferred to the tubes primarily by convection

3.1.16

corbel

projection from the refractory surface generally used to prevent flue gas from bypassing the tubes of the

convection section if they are on a staggered pitch

3.1.17

corrosion allowance

material thickness added to allow for material loss during the design life of the component

3.1.18

corrosion rate

rate of reduction in the material thickness due to chemical attack from the process fluid or flue gas or both

3.1.19

crossover

interconnecting piping between any two heater-coil sections

3.1.20

damper

device for introducing a variable resistance in order to regulate the flow of flue gas or air

3.1.21

direct-APH

heat exchanger that transfers heat directly between the flue gas and the combustion air

NOTE A regenerative APH uses heated rotating elements and a recuperative design uses stationary tubes, plates or

cast-iron elements to separate the two heating media.

3.1.22

draught

negative pressure (vacuum) of the air and/or flue gas measured at any point in the heater

3.1.23

draught loss

pressure drop (including buoyancy effect) through duct conduits or across tubes and equipment in air and flue

gas systems

3.1.24

duct

conduit for air or flue gas flow

3.1.25

fuel efficiency

total heat absorbed divided by the total input of heat derived from the combustion of fuel only (lower heating

value basis)

NOTE This definition excludes sensible heat of the fuels and applies to the net amount of heat exported from the unit.

3.1.26

thermal efficiency

total heat absorbed divided by the total input of heat derived from the combustion of fuel plus sensible heats

from air, fuel and any atomizing medium

3.1.27

erosion

reduction in material thickness due to mechanical attack from a fluid

3.1.28

excess air

amount of air above the stoichiometric requirement for complete combustion

NOTE Excess air is expressed as a percentage.

3.1.29

extended surface

heat-transfer surface in the form of fins or studs attached to the heat-absorbing surface

3.1.30

extension ratio

ratio of total outside exposed surface to the outside surface of the bare tube

3.1.31

flue gas

gaseous product of combustion including excess air

3.1.32

forced-draught heater

heater for which combustion air is supplied by a fan or other mechanical means

3.1.33

fouling allowance

factor to allow for a layer of residue that increases the pressure drop

NOTE 1 This residue is usually a build-up of coke or scale on the inner surface of a coil.

NOTE 2 The fouling allowance is used in calculating the fouled pressure drop.

3.1.34

fouling resistance

factor used to calculate the overall heat transfer coefficient

NOTE The inside fouling resistance is used to calculate the maximum metal temperature for design. The external

fouling resistance is used to compensate the loss of performance due to deposits on the external surface of the tubes or

extended surface.

6 © ISO 2012 – All rights reserved

3.1.35

guillotine

isolation blind

single-blade device used to isolate equipment or heaters

3.1.36

header

return bend

cast or wrought fitting shaped in a 180° bend and used to connect two or more tubes

3.1.37

header box

internally insulated compartment, separated from the flue gas stream, which is used to enclose a number of

headers or manifolds

NOTE Access is afforded by means of hinged doors or removable panels.

3.1.38

heat absorption

total heat absorbed by the coils, excluding any combustion air preheat

3.1.39

average heat flux density

heat absorbed divided by the exposed heating surface of the coil section

NOTE Average flux density for an extended-surface tube is indicated on a bare surface basis with extension ratio

noted.

3.1.40

maximum heat flux density

maximum local rate of heat transfer in the coil section

3.1.41

total heat release

heat liberated from the specified fuel, using the lower heating value of the fuel

3.1.42

volumetric heat release

heat released (net) divided by the net volume of the radiant section, excluding the coils and refractory dividing

walls

3.1.43

higher heating value

gross heating value

total heat obtained from the combustion of a specified fuel at 15 °C (60 °F)

3.1.44

lower heating value

net heating value

higher heating value minus the latent heat of vaporization of the water formed by combustion of hydrogen in

the fuel

3.1.45

hot-face layer

refractory layer exposed to the highest temperatures in a multilayer or multi-component lining

3.1.46

hot-face temperature

temperature of the refractory surface in contact with the flue gas or heated combustion air

3.1.47

indirect APH

fluid-to-air heat-transfer device

NOTE The heat transfer can be accomplished by using a heat-transfer fluid, process stream or utility stream that has

been heated by the flue gas or other means. A heat pipe APH uses a vaporizing/condensing fluid to transfer heat between

the flue gas and air.

3.1.48

induced-draught heater

heater that uses a fan to remove flue gases and to maintain a negative pressure in the heater to induce

combustion air without a forced-draught fan

3.1.49

interface temperature

calculated temperature between each layer of multilayer or multi-component refractory construction

3.1.50

jump over

interconnecting pipework within a heater coil section

3.1.51

louvre damper

damper consisting of several blades, each of which pivots about its centre and is linked to the other blades for

simultaneous operation

3.1.52

manifold

chamber for the collection and distribution of fluid to or from multiple parallel flow paths

3.1.53

man-made vitreous fibre

MMVF

synthetic amorphous glass insulation fibre, based on a calcium, magnesium and silicate chemistry, that has

enhanced solubility in body fluids

3.1.54

metal fibre reinforcement

stainless-steel needles added to castable for improved toughness and durability

3.1.55

monolithic lining

single-component lining system

3.1.56

mortar

refractory-material preparation used for laying and bonding refractory bricks

3.1.57

multi-component lining

refractory system consisting of two or more layers of different refractory types

NOTE Examples of refractory types are castable, insulating firebrick, firebrick, block, board and ceramic fibre.

3.1.58

multilayer lining

refractory system consisting of two or more layers of the same refractory type

3.1.59

natural-draught heater

heater in which a stack effect induces the combustion air and removes the flue gases

8 © ISO 2012 – All rights reserved

3.1.60

normal heat release

design heat absorption of the heater divided by the calculated fuel efficiency

3.1.61

pass

stream

flow circuit consisting of one or more tubes in series

3.1.62

pilot

small burner that provides ignition energy to light the main burner

3.1.63

plenum

windbox

chamber surrounding the burners that is used to distribute air to the burners or reduce combustion noise

3.1.64

plug header

cast return bend provided with one or more openings for the purpose of inspection or mechanical tube

cleaning

3.1.65

pressure design code

recognized pressure vessel standard specified or agreed by the purchaser

EXAMPLE ASME Boiler and Pressure Vessel Code, Section VIII.

3.1.66

pressure drop

difference between the inlet and the outlet static pressures between termination points, excluding the static

differential head

3.1.67

primary air

portion of the total combustion air that first mixes with the fuel

3.1.68

protective coating

corrosion-resistant material applied to a metal surface

EXAMPLE Coating on casing plates behind porous refractory materials to protect against sulfur in the flue gases.

3.1.69

radiant section

portion of the heater in which heat is transferred to the tubes primarily by radiation

3.1.70

radiation loss

setting loss

heat lost to the surroundings from the casing of the heater and the ducts and auxiliary equipment (when heat

recovery systems are used)

3.1.71

secondary air

air supplied to the fuel to supplement primary air

3.1.72

setting

heater casing, brickwork, refractory and insulation, including the tiebacks

3.1.73

shield section

shock section

tubes that shield the remaining convection-section tubes from direct flame radiation

3.1.74

sootblower

device used to remove soot or other deposits from heat-absorbing surfaces in the convection section

NOTE Steam is normally the medium used for soot-blowing.

3.1.75

stack

vertical conduit used to discharge flue gas to the atmosphere

3.1.76

strake

spoiler

metal attachment to a stack that can prevent the formation of von Karman vortices that can cause wind-

induced vibration

3.1.77

structural design code

structural design standard specified or agreed by the purchaser

EXAMPLE International Building Code.

3.1.78

target wall

reradiating wall

vertical refractory firebrick wall which is exposed to direct flame impingement on one or both sides

3.1.79

temperature allowance

number of degrees Celsius (Fahrenheit) to be added to the process fluid temperature to account for flow mal-

distribution and operating unknowns

NOTE The temperature allowance is added to the calculated maximum tube-metal temperature or the equivalent

tube-metal temperature to obtain the design metal temperature

3.1.80

terminal

flanged or welded connection to or from the coil providing for inlet and outlet of fluids

3.1.81

tube guide

device used with vertical tubes to restrict horizontal movement while allowing the tube to expand axially

3.1.82

tube retainer

device used to restrain horizontal radiant tubes from lifting off the intermediate tube supports during operation

3.1.83

tube support

tube sheet

device used to support tubes

10 © ISO 2012 – All rights reserved

3.1.84

vapour barrier

metallic foil placed between layers of refractory as a barrier to flue gas flow

3.2 Abbreviated terms and symbols

3.2.1 Abbreviated terms

APH air preheater

NO oxides of nitrogen, i.e. nitrous oxide, nitric oxide

x

PMI positive materials identification

SCR selective catalytic reduction

3.2.2 Symbols

C fitting loss coefficient from Table F.2

C pressure-drop correction factor for temperature taken from Figure F.8 b)

C roughness correction factor, as follows:

⎯ very rough (e.g. brick): 1,0

⎯ medium-rough (e.g. castable refractory): 0,68

⎯ smooth (e.g. unlined steel): 0,45

d largest diameter

max

d duct inside diameter, in millimetres or inches

D shell diameter, expressed in millimetres (inches)

F minimum yield strength of ring stiffener at the shell design temperature, expressed in newtons per

yr

square millimetre (pounds per square inch)

F minimum yield strength of shell material at design temperature, expressed in newtons per square

ys

millimetre (pounds per square inch)

h stack height, expressed in metres (feet)

h higher heating value

H

h lower heating value

L

H ring spacing, expressed in millimetres (inches)

s

M maximum circumferential moment per unit length of shell, expressed in newton metres per metre

(inch-pounds per inch)

∆P corrected pressure drop per 30 linear metres (100 linear feet), expressed in mm H O (in H O)

2 2

∆P uncorrected pressure drop taken from Figure F.8 a)

2 −1

q areic mass flow rate, in kilograms per square metre per second (kg/m ⋅s ) or pounds per square foot

m,a

−1

per second (lb/ft ⋅s )

S Scruton number

C

t corroded shell thickness, expressed in millimetres (inches)

v linear velocity, in metres per second [feet per second (ft/s)]

v critical wind velocity

c

X calculated value, expressed in metres (feet)

Z section modulus of ring, expressed in cubic millimetres (cubic inches)

α critical compressive stress, in newtons per square metre (pounds per square inch)

cr

δ permitted deviation (execution tolerance)

ρ flow density, in kilograms per cubic metre (kg/m ) [pounds per cubic foot (lb/ft )]

µ viscosity, in millipascal-seconds (mPa◊s) [centipoise (cP)]

4 General

4.1 Pressure design code

z The pressure design code shall be specified or agreed by the purchaser. Pressure components shall comply

with the pressure design code and the supplemental requirements in this International Standard.

4.2 Regulations

z The purchaser and the vendor shall mutually determine the measures required to comply with any local or

national regulations applicable to the equipment.

4.3 Heater nomenclature

In a fired heater, heat liberated by the combustion of fuels is transferred to fluids contained in tubular coils

within an internally insulated enclosure. The type of heater is normally described by the structural

configuration, radiant-tube coil configuration and burner arrangement. Some examples of structural

configurations are cylindrical, box, cabin and multi-cell box. Examples of radiant-tube coil configurations

include vertical, horizontal, helical and arbor. Examples of burner arrangements include up-fired, down-fired

and wall-fired. The wall-fired arrangement can be further classified as sidewall, endwall and multilevel.

Figure 1 illustrates some typical heater types.

Figure 2 illustrates typical burner arrangements.

Various combinations of Figures 1 and 2 can be used. For example, Figure 1 c) can employ burner

arrangements as in Figure 2 a), b) or c). Similarly, Figure 1 d) can employ burner arrangements as in

Figure 2 a) or d).

Figure 3 shows typical components.

Annex F gives guidelines for the design, selection and evaluation of air preheat (APH) systems. Figures F.1,

F.2 and F.3 show typical APH systems.

12 © ISO 2012 – All rights reserved

a) Box heater b) Cylindrical heater c) Cabin heater

with arbor coil with helical coil with horizontal tube coil

d) Box heater e) Cylindrical heater f) Box heater

with vertical tube coil with vertical coil with horizontal tube coil

Figure 1 — Typical heater types

a) Up-fired b) Endwall-fired

c) Sidewall-fired d) Sidewall-fired multilevel

Figure 2 — Typical burner arrangements (elevation view)

14 © ISO 2012 – All rights reserved

Key

1 access door 7 convection section 13 header box 19 end-tube sheet

2 arch 8 corbel 14 radiant section 20 pier

3 breeching 9 crossover 15 shield tube 21 stack/duct

4 bridgewall 10 radiant tube 16 observation door 22 platform

5 burner 11 extended surface 17 tube support 23 process in

6 casing 12 return bend 18 refractory lining 24 process out

Figure 3 — Heater components

5 Proposals

5.1 Purchaser's responsibilities

5.1.1 The purchaser's enquiry shall include data sheets, checklists and other applicable information outlined

in this International Standard. This information shall include any special requirements or exceptions to this

International Standard.

5.1.2 The purchaser is responsible for providing the correct process specification to enable the vendor to

prepare the fired-heater design. The purchaser should complete, as a minimum

...

NORME ISO

INTERNATIONALE 13705

Troisième édition

2012-12-15

Industries du pétrole, de la pétrochimie et

du gaz naturel — Réchauffeurs à brûleurs

pour usage général dans les raffineries

Petroleum, petrochemical and natural gas industries — Fire heaters for

general refinery service

Numéro de référence

©

ISO 2012

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2012

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur l’internet ou sur un

Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à l’adresse ci-après ou au comité

membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Version française parue en 2013

Publié en Suisse

ii © ISO 2012 – Tous droits réservés

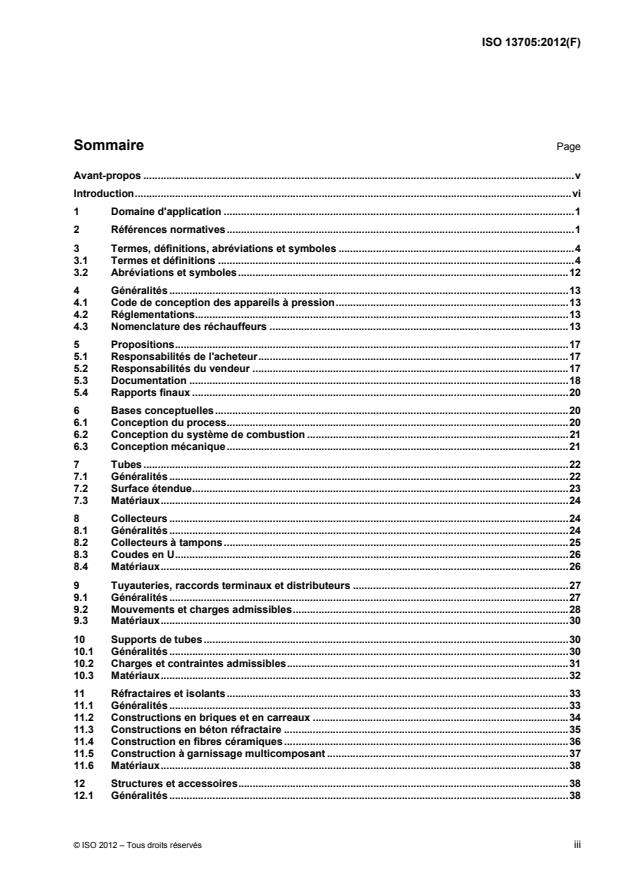

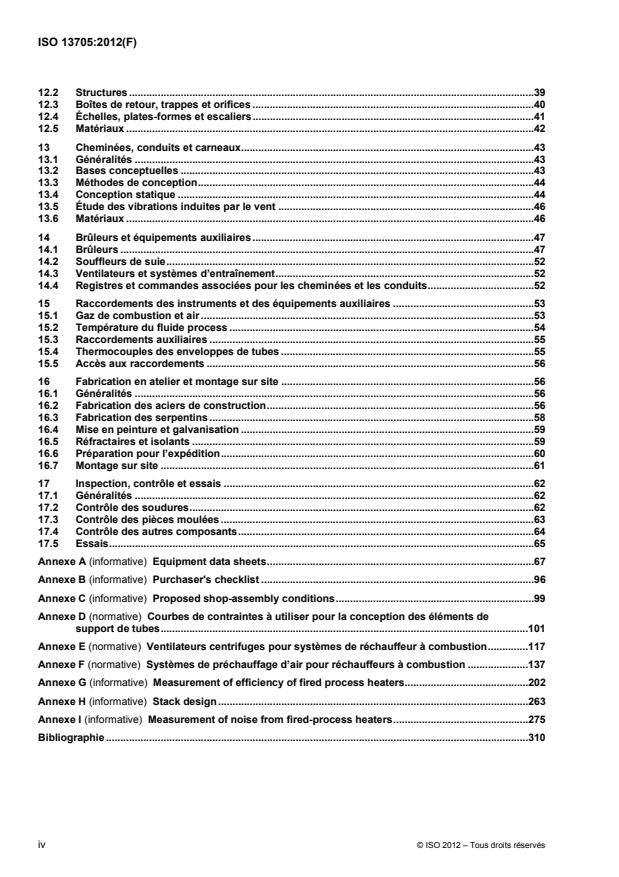

Sommaire Page

Avant-propos .v

Introduction.vi

1 Domaine d'application .1

2 Références normatives.1

3 Termes, définitions, abréviations et symboles .4

3.1 Termes et définitions .4

3.2 Abréviations et symboles.12

4 Généralités .13

4.1 Code de conception des appareils à pression.13

4.2 Réglementations.13

4.3 Nomenclature des réchauffeurs .13

5 Propositions.17

5.1 Responsabilités de l'acheteur.17

5.2 Responsabilités du vendeur .17

5.3 Documentation .18

5.4 Rapports finaux .20

6 Bases conceptuelles.20

6.1 Conception du process.20

6.2 Conception du système de combustion .21

6.3 Conception mécanique.21

7 Tubes .22

7.1 Généralités .22

7.2 Surface étendue.23

7.3 Matériaux.24

8 Collecteurs .24

8.1 Généralités .24

8.2 Collecteurs à tampons.25

8.3 Coudes en U.26

8.4 Matériaux.26

9 Tuyauteries, raccords terminaux et distributeurs .27

9.1 Généralités .27

9.2 Mouvements et charges admissibles.28

9.3 Matériaux.30

10 Supports de tubes.30

10.1 Généralités .30

10.2 Charges et contraintes admissibles.31

10.3 Matériaux.32

11 Réfractaires et isolants.33

11.1 Généralités .33

11.2 Constructions en briques et en carreaux .34

11.3 Constructions en béton réfractaire .35

11.4 Construction en fibres céramiques.36

11.5 Construction à garnissage multicomposant .37

11.6 Matériaux.38

12 Structures et accessoires.38

12.1 Généralités .38

12.2 Structures .39

12.3 Boîtes de retour, trappes et orifices .40

12.4 Échelles, plates-formes et escaliers.41

12.5 Matériaux .42

13 Cheminées, conduits et carneaux.43

13.1 Généralités .43

13.2 Bases conceptuelles .43

13.3 Méthodes de conception.44

13.4 Conception statique .44

13.5 Étude des vibrations induites par le vent .46

13.6 Matériaux .46

14 Brûleurs et équipements auxiliaires.47

14.1 Brûleurs .47

14.2 Souffleurs de suie.52

14.3 Ventilateurs et systèmes d’entraînement.52

14.4 Registres et commandes associées pour les cheminées et les conduits.52

15 Raccordements des instruments et des équipements auxiliaires .53

15.1 Gaz de combustion et air .53

15.2 Température du fluide process .54

15.3 Raccordements auxiliaires .55

15.4 Thermocouples des enveloppes de tubes .55

15.5 Accès aux raccordements .56

16 Fabrication en atelier et montage sur site .56

16.1 Généralités .56

16.2 Fabrication des aciers de construction.56

16.3 Fabrication des serpentins .58

16.4 Mise en peinture et galvanisation .59

16.5 Réfractaires et isolants .59

16.6 Préparation pour l’expédition.60

16.7 Montage sur site .61

17 Inspection, contrôle et essais .62

17.1 Généralités .62

17.2 Contrôle des soudures.62

17.3 Contrôle des pièces moulées .63

17.4 Contrôle des autres composants.64

17.5 Essais.65

Annexe A (informative) Equipment data sheets.67

Annexe B (informative) Purchaser's checklist .96

Annexe C (informative) Proposed shop-assembly conditions.99

Annexe D (normative) Courbes de contraintes à utiliser pour la conception des éléments de

support de tubes.101

Annexe E (normative) Ventilateurs centrifuges pour systèmes de réchauffeur à combustion.117

Annexe F (normative) Systèmes de préchauffage d’air pour réchauffeurs à combustion .137

Annexe G (informative) Measurement of efficiency of fired process heaters.202

Annexe H (informative) Stack design.263

Annexe I (informative) Measurement of noise from fired-process heaters.275

Bibliographie .310

iv © ISO 2012 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 13705 a été élaborée par le comité technique ISO/TC 67, Matériel, équipement et structures en mer

pour les industries pétrolière, pétrochimique et du gaz naturel, sous-comité SC 6, Systèmes et équipements

de traitement.

Cette troisième édition annule et remplace la deuxième édition (ISO 13705:2006), qui a fait l'objet d'une

révision technique.

Introduction

Il convient que les utilisateurs de la présente Norme internationale soient informés que des exigences

supplémentaires ou différentes peuvent se révéler indispensables pour des applications individuelles. La

présente Norme internationale n’a pas pour objet d’empêcher un vendeur de proposer, ou un acheteur

d’accepter, des équipements alternatifs ou des solutions techniques alternatives pour une application

particulière. De telles solutions alternatives peuvent notamment être applicables lorsqu’il s’agit de

technologies innovatrices ou en cours de développement. Lorsqu’une alternative est proposée, il convient que

le vendeur identifie tout écart par rapport à la présente Norme internationale et en fournisse les détails.

Dans les Normes Internationales, le système d’unités SI est utilisé. Dans la présente Norme internationale, les

unités américaines usuelles (USC) sont, dans la mesure du possible, indiquées entre parenthèses à titre

d’information.

Le symbole (●) en début de paragraphe ou d’alinéa indique qu’une décision est nécessaire ou que des

informations complémentaires sont à fournir par l’acheteur. Il convient que ces informations soient indiquées

sur les feuilles de données (voir les exemples à l’Annexe A) ou précisées dans l’appel d’offres ou la

commande d’achat. Il convient de consigner les décisions sur une liste de contrôle (voir l’exemple à

l’Annexe B).

vi © ISO 2012 – Tous droits réservés

NORME INTERNATIONALE ISO 13705:2012(F)

Industries du pétrole, de la pétrochimie et du gaz naturel —

Réchauffeurs à brûleurs pour usage général dans les raffineries

1 Domaine d'application

La présente Norme internationale spécifie les exigences et donne des recommandations pour la conception,

les matériaux, la fabrication, l’inspection, les essais, la préparation pour l’expédition et le montage des

réchauffeurs, des préchauffeurs d’air (APH), des ventilateurs et des brûleurs à usage général dans les

raffineries.

La présente Norme internationale n’est pas destinée à s’appliquer à la conception des reformeurs à vapeur ou

des fours à pyrolyse.

2 Références normatives

Les documents de référence suivants sont indispensables pour l’application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 1461, Revêtements par galvanisation à chaud sur produits finis en fonte et en acier — Spécifications et

méthodes d'essai.

ISO 1940-1:2003, Vibrations mécaniques — Exigences en matière de qualité dans l'équilibrage pour les

rotors en état rigide (constant) — Partie 1: Spécifications et vérification des tolérances d'équilibrage.

ISO 8501-1, Préparation des subjectiles d'acier avant application de peintures et de produits assimilés —

Évaluation visuelle de la propreté d'un subjectile — Partie 1: Degrés de rouille et degrés de préparation des

subjectiles d'acier non recouverts et des subjectiles d'acier après décapage sur toute la surface des

revêtements précédents.

ISO 10684, Éléments de fixation — Revêtements de galvanisation à chaud.

ISO 13704, Industries du pétrole et du gaz naturel — Calcul de l'épaisseur des tubes de fours de raffineries

du pétrole.

ISO 15649, Industries du pétrole et du gaz naturel — Tuyauterie.

CEI 60079 (toutes les parties), Matériel électrique pour atmosphères explosives gazeuses.

1)

ISO 10025-2:2004 , Produits laminés à chaud en aciers de construction — Partie 2: Conditions techniques

de livraison pour les aciers de construction non alliés.

2)

ABMA Standard 9 , Load Ratings and Fatigue Life for Ball Bearings.

3)

AMCA 210 , Laboratory Methods of Testing Fans for Aerodynamic Performance Rating.

1)

Comité européen de normalisation (CEN), Rue de Stassart 36, B-1050 Bruxelles, Belgique.

2)

American Bearing Manufacturers Association, 2025 M. Street, NW, Suite 800, Washington, DC 20036, USA.

3)

Air Movement and Control Association, 30 West University Drive, Arlington Heights, IL 60004, USA.

AMCA 801:2001, Industrial Process/Power Generation Fans — Specifications and Guidelines.

4)

ASME B 17.1 , Keys and Keyseats.

ASME Boiler and Pressure Vessel Code, Section VIII, Pressure Vessels.

5)

ASTM A 36 , Standard Specification for Carbon Structural Steel.

ASTM A 53, Standard Specification for Pipe, Steel, Black and Hot-Dipped, Zinc-Coated, Welded and

Seamless.

ASTM A 105, Standard Specification for Carbon Steel Forgings for Piping Applications.

ASTM A 106, Standard Specification for Seamless Carbon Steel Pipe for High-Temperature Service.

ASTM A 123, Standard Specification for Zinc (Hot-Dip Galvanized) Coatings on Iron and Steel Products.

ASTM A 143, Standard Practice for Safeguarding Against Embrittlement of Hot-Dip Galvanized Structural

Steel Products and Procedure for Detecting Embrittlement.

ASTM A 153, Standard Specification for Zinc Coating (Hot-Dip) on Iron and Steel Hardware.

ASTM A 181, Standard Specification for Carbon Steel Forgings, for General-Purpose Piping.

ASTM A 182, Standard Specification for Forged or Rolled Alloy and Stainless-Steel Pipe Flanges, Forged

Fittings, and Valves and Parts for High-Temperature Service.

ASTM A 192, Standard Specification for Seamless Carbon Steel Boiler Tubes for High-Pressure Service.

ASTM A 193, Standard Specification for Alloy-Steel and Stainless Steel Bolting for High-Temperature or High-

Pressure Service and Other Special Purpose Applications.

ASTM A 194, Standard Specification for Carbon and Alloy Steel Nuts for Bolts for High-Pressure or High-

Temperature Service, or Both.

ASTM A 209, Standard Specification for Seamless Carbon-Molybdenum Alloy-Steel Boiler and Superheater

Tubes.

ASTM A 210, Standard Specification for Seamless Medium-Carbon Steel Boiler and Superheater Tubes.

ASTM A 213, Standard Specification for Seamless Ferritic and Austenitic Alloy-Steel Boiler, Superheater, and

Heat-Exchanger Tubes.

ASTM A 216, Standard Specification for Steel Castings, Carbon, Suitable for Fusion Welding, for High-

Temperature Service.

ASTM A 217, Standard Specification for Steel Castings, Martensitic Stainless and Alloy, for Pressure-

Containing Parts, Suitable for High-Temperature Service.

ASTM A 234, Standard Specification for Piping Fittings of Wrought Carbon Steel and Alloy Steel for Moderate

and High Temperature Service.

4)

American Society of Mechanical Engineers, 3 Park Avenue, New York, NY 10017, USA.

5)

American Society for Testing and Materials, 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959, USA.

2 © ISO 2012 – Tous droits réservés

ASTM A 240, Standard Specification for Chromium and Chromium-Nickel Stainless Steel Plate, Sheet, and

Strip for Pressure Vessels and for General Applications.

ASTM A 242, Standard Specification for High-Strength Low-Alloy Structural Steel.

ASTM A 283, Standard Specification for Low and Intermediate Tensile Strength Carbon Steel Plates

ASTM A 297, Standard Specification for Steel Castings, Iron-Chromium and Iron-Chromium-Nickel, Heat

Resistant, for General Application.

ASTM A 307, Standard Specification for Carbon Steel Bolts and Studs, 60 000 PSI Tensile Strength.

ASTM A 312, Standard Specification for Seamless, Welded, and Heavily Cold Worked Austenitic Stainless

Steel Pipes.

ASTM A 320, Standard Specification for Alloy Steel and Stainless Steel Bolting Materials for Low-

Temperature Service.

ASTM A 325, Standard Specification for Structural Bolts, Steel, Heat Treated, 120/105 ksi Minimum Tensile

Strength.

ASTM A 335, Standard Specification for Seamless Ferritic Alloy-Steel Pipe for High-Temperature Service.

ASTM A 351, Standard Specification for Castings, Austenitic, for Pressure-Containing Parts.

ASTM A 376, Standard Specification for Seamless Austenitic Steel Pipe for High-Temperature Central-Station

Service.

ASTM A 384, Standard Practice for Safeguarding Against Warpage and Distortion During Hot-Dip Galvanizing

of Steel Assemblies.

ASTM A 385, Standard Practice for Providing High-Quality Zinc Coatings (Hot-Dip).

ASTM A 387, Standard Specification for Pressure Vessel Plates, Alloy Steel, Chromium-Molybdenum.

ASTM A 403, Standard Specification for Wrought Austenitic Stainless Steel Piping Fittings.

ASTM A 447, Standard Specification for Steel Castings, Chromium-Nickel-Iron Alloy (25-12 Class), for High-

Temperature Service.

ASTM A 560, Standard Specification for Castings, Chromium-Nickel Alloy.

ASTM A 572, Standard Specification for High-Strength Low-Alloy Columbium-Vanadium Structural Steel.

ASTM A 608, Standard Specification for Centrifugally Cast Iron-Chromium-Nickel High-Alloy Tubing for

Pressure Application at High Temperatures.

ASTM B 366, Standard Specification for Factory-Made Wrought Nickel and Nickel Alloy Fittings.

ASTM B 407, Standard Specification for Nickel-Iron-Chromium Alloy Seamless Pipe and Tube.

ASTM B 564, Standard Specification for Nickel Alloy Forgings.

ASTM B 633, Standard Specification for Electrodeposited Coatings of Zinc on Iron and Steel.

ASTM C 27, Standard Classification of Fireclay and High-Alumina Refractory Brick.

ASTM C 155, Standard Classification of Insulating Firebrick.

ASTM C 332, Standard Specification for Lightweight Aggregates for Insulating Concrete.

ASTM C 401, Standard Classification of Alumina and Alumina-Silicate Castable Refractories.

ASTM C 612, Standard Specification for Mineral Fiber Block and Board Thermal Insulation.

6)

AWS D 1.1, Structural Welding Code — Steel.

AWS D 14.6, Specification for Welding of Rotating Elements of Equipment.

7)

NFPA 70 , National Electrical Code.

8)

SSPC SP 6/NACE No.3 , Commercial Blast Cleaning.

3 Termes, définitions, abréviations et symboles

Pour les besoins du présent document, les termes et définitions suivants s’appliquent.

NOTE Les termes et définitions se rapportant aux ventilateurs centrifuges sont donnés dans l’Annexe E.

3.1 Termes et définitions

3.1.1

réchauffeur d’air

préchauffeur d'air

APH

appareil de transfert thermique à travers lequel circule de l'air de combustion par un milieu à température

supérieure, tel que des produits de combustion, de la vapeur ou un autre fluide

3.1.2

ancrage

tirant d’ancrage

dispositif métallique ou réfractaire maintenant le réfractaire ou l’isolant en place

3.1.3

voûte

partie plate ou incline de la zone de rayonnement du réchauffeur, opposée à la sole

3.1.4

atomiseur

dispositif servant à réduire un mazout liquide en brouillard fin, en utilisant de la vapeur, de l’air ou des moyens

mécaniques

3.1.5

couche de renfort

couche réfractaire située derrière la couche de face chaude

3.1.6

réchauffeur à tirage équilibré

réchauffeur comprenant des ventilateurs à tirage forcé pour l’alimentation en air de combustion et des

ventilateurs à tirage induit pour l’extraction des gaz de combustion

6)

American Welding Society, 550 NW Le Jeune Road, Miami, FL 33126, USA.

7)

National Fire Protection Association, 1 Batterymarch Park, Quincy, MA 02269-9101, USA.

8)

The Society for Protective Coatings, 40, 24th Street, Pittsburg, PA 15222-4643, USA.

4 © ISO 2012 – Tous droits réservés

3.1.7

carneau

zone du réchauffeur où les gaz de combustion sont recueillis après le dernier serpentin de convection avant

d’être transférés dans la cheminée ou le réseau de conduits d’évacuation

3.1.8

mur d’autel

barrage fixe

paroi séparant deux zones adjacentes du réchauffeur

3.1.9

température du mur d'autel

température des gaz de combustion à la sortie de la zone de rayonnement

3.1.10

brûleur

dispositif assurant l’introduction du combustible et de l’air dans un réchauffeur aux vitesses, turbulence et

concentration désirées pour établir et maintenir une inflammation et une combustion correctes

NOTE Les brûleurs sont classés par type de combustible brûlé (mazout, gaz ou combinaison de gaz et de mazout,

auquel cas il s’agit de brûleurs « biocombustibles » ou « mixtes »).

3.1.11

registre à papillon

registre comportant une seule lame qui pivote autour de son axe

3.1.12

blindage

tôle métallique de confinement du réchauffeur

3.1.13

béton réfractaire

béton isolant coulé ou projeté sur place pour obtenir une forme ou structure réfractaire rigide

3.1.14

fibre céramique

isolant réfractaire fibreux pouvant se présenter sous la forme d'une fibre céramique réfractaire (RCF) ou d'une

fibre vitreuse artificielle (MMVF)

NOTE Les fibres peuvent être en vrac, sous forme de matelas, panneaux, modules, papier ou revêtements, de

formes pompables ou obtenues sous vide.

3.1.15

zone de convection

partie du réchauffeur où la chaleur est transmise aux tubes principalement par convection

3.1.16

encorbellement

saillie par rapport à la surface du réfractaire, servant généralement à empêcher les gaz de combustion de

contourner les tubes de la zone de convection s'ils sont sur un pas en quinconce

3.1.17

surépaisseur de corrosion

épaisseur de matériau supplémentaire destinée à compenser la perte de matière au cours de la durée de vie

du composant

3.1.18

vitesse de corrosion

vitesse de réduction de l'épaisseur du matériau due aux attaques chimiques par le fluide process et/ou les

gaz de combustion

3.1.19

croisement

interconnexion de tuyauterie entre deux zones de serpentin du réchauffeur

3.1.20

registre

dispositif destiné à introduire une résistance variable afin de réguler le débit des gaz de combustion ou de l'air

3.1.21

APH direct

échangeur thermique assurant un transfert de chaleur direct entre les gaz de combustion et l’air de

combustion

NOTE L’échangeur APH à régénération utilise des éléments rotatifs chauffés et une conception à récupération utilise

des tubes statiques, des tôles ou des éléments en fonte pour séparer les deux fluides caloporteurs.

3.1.22

tirage

pression négative (dépression) de l'air et/ou des gaz de combustion, mesurée en un point du réchauffeur

3.1.23

perte de tirage

perte de charge (incluant l'effet de la poussée d'Archimède) dans les conduits ou à travers les tubes et

équipements des réseaux d'air et de gaz de combustion

3.1.24

conduit

canalisation d'écoulement d'air ou de gaz de combustion

3.1.25

rendement du combustible

quantité totale de chaleur absorbée divisée par l'apport thermique total résultant de la seule combustion du

combustible (base du pouvoir calorifique inférieur)

NOTE Cette définition exclut la chaleur sensible des combustibles et s'applique à la quantité nette de chaleur

exportée à partir de l'unité.

3.1.26

rendement thermique

quantité totale de chaleur absorbée divisée par l'apport thermique total résultant de la combustion du

combustible plus les chaleurs sensibles de l'air, du combustible et de tout fluide d'atomisation

3.1.27

érosion

réduction d'épaisseur du matériau due à l'attaque mécanique d'un fluide

3.1.28

excès d’air

quantité d'air supérieure à la quantité stœchiométrique requise pour une combustion complète

NOTE L'excès d'air est exprimé en pourcentage.

6 © ISO 2012 – Tous droits réservés

3.1.29

surface étendue

surface de transfert de chaleur se présentant sous forme d'ailettes ou de goujons fixés sur la surface

absorbant la chaleur

3.1.30

taux d'extension

rapport entre la surface extérieure exposée totale et la surface extérieure du tube nu

3.1.31

gaz de combustion

produit de combustion gazeux incluant l'excès d'air

3.1.32

réchauffeur à tirage forcé

réchauffeur équipé d'un ventilateur ou d'un autre dispositif mécanique assurant l'alimentation en air de

combustion

3.1.33

facteur d'encrassement

coefficient à appliquer dans les calculs pour tenir compte de la présence d'une couche de résidu qui accentue

la perte de charge

NOTE 1 Ce résidu se présente généralement sous la forme d'une accumulation de coke ou de calamine sur la surface

interne d'un serpentin.

NOTE 2 Le facteur d'encrassement sert à calculer la perte de charge due à l'encrassement.

3.1.34

résistance à l'encrassement

facteur servant à calculer le coefficient de transfert thermique global

NOTE La résistance interne à l'encrassement sert à calculer la température maximale du métal pour la conception. La

résistance externe à l'encrassement sert à compenser la perte de performance due aux dépôts formés sur la surface

externe des tubes ou sur la surface étendue.

3.1.35

guillotine

obturateur d'isolement

dispositif à une seule lame servant à isoler les équipements ou réchauffeurs

3.1.36

collecteur

coude en U

raccord moulé ou forgé formé dans un coude à 180° et servant à raccorder au moins deux tubes

3.1.37

boîte de retour

compartiment intérieurement isolé, séparé du flux de gaz de combustion et servant à confiner plusieurs

collecteurs ou distributeurs

NOTE L’accès est protégé par des trappes battantes ou des panneaux amovibles.

3.1.38

absorption de chaleur

quantité totale de chaleur absorbée par les serpentins, à l'exclusion du préchauffage de l'air de combustion

3.1.39

densité moyenne du flux thermique

quantité de chaleur absorbée divisée par la surface de chauffe exposée de la zone de serpentins

NOTE La densité moyenne du flux d'un tube à surface étendue est indiquée sur la base d'une surface nue, en

précisant le taux d'extension.

3.1.40

densité maximale du flux thermique

vitesse locale maximale du transfert de chaleur dans la zone de serpentins

3.1.41

dégagement de chaleur totale

quantité de chaleur libérée par le combustible spécifié, en utilisant le pouvoir calorifique inférieur dudit

combustible

3.1.42

dégagement de chaleur volumique

quantité de chaleur libérée (nette) divisée par le volume net de la zone de rayonnement, à l’exclusion des

serpentins et des cloisons réfractaires

3.1.43

pouvoir calorifique supérieur

pouvoir calorifique brut

quantité totale de chaleur obtenue par la combustion d'un combustible spécifié à 15 °C (60 °F)

3.1.44

pouvoir calorifique inférieur

pouvoir calorifique net

pouvoir calorifique supérieur moins la chaleur latente de vaporisation de l'eau formée par la combustion de

l'hydrogène contenu dans le combustible

3.1.45

couche de face chaude

couche réfractaire exposée aux plus hautes températures dans un garnissage à couches ou composants

multiples

3.1.46

température de face chaude

température de la surface réfractaire en contact avec les gaz de combustion ou l'air de combustion chauffé

3.1.47

système APH indirect

dispositif de transfert de chaleur entre un fluide et l'air

NOTE Le transfert de chaleur peut s'effectuer en utilisant un fluide caloporteur ou un flux de process ou d'utilité qui a

été chauffé par les gaz de combustion ou par un autre moyen. Un système APH à tubes de chaleur utilise un fluide de

vaporisation/condensation pour transférer la chaleur entre les gaz de combustion et l'air.

3.1.48

réchauffeur à tirage induit

réchauffeur équipé d'un ventilateur servant à extraire les gaz de combustion et maintenir une pression

négative dans le réchauffeur afin d'entraîner l'air de combustion sans utiliser de ventilateur à tirage forcé

3.1.49

température d'interface

température calculée entre chaque couche d'un réfractaire multicouche ou multicomposant

8 © ISO 2012 – Tous droits réservés

3.1.50

traverse

tuyauterie d'interconnexion dans une zone de serpentins du réchauffeur

3.1.51

registre à volet

registre constitué de plusieurs lames qui pivotent individuellement autour de leur axe et sont mutuellement

reliées pour un actionnement simultané

3.1.52

distributeur

chambre assurant la collecte et la distribution de fluide vers/depuis plusieurs circuits d'écoulement parallèles

3.1.53

fibre vitreuse artificielle

MMVF

fibre d'isolation synthétique en verre amorphe, à base de calcium, de magnésium et de silicates, présentant

une solubilité accrue dans les liquides organiques

3.1.54

fibres métalliques de renfort

aiguilles d'acier inoxydable ajoutées au béton réfractaire pour en améliorer la ténacité et la durabilité

3.1.55

garnissage monolithique

système de garnissage à un seul composant

3.1.56

mortier

préparation de matériau réfractaire utilisée pour la pose et l'assemblage des briques réfractaires

3.1.57

garnissage multicomposant

système réfractaire composé d'au moins deux couches réfractaires de types différents

NOTE Le béton réfractaire, la brique réfractaire isolante, la brique réfractaire, le bloc, le panneau et la fibre

céramique sont des exemples de types de réfractaires.

3.1.58

garnissage multicouche

système réfractaire composé d'au moins deux couches réfractaires de type identique

3.1.59

réchauffeur à tirage naturel

réchauffeur dans lequel l'effet de cheminée entraîne l'air de combustion et extrait les gaz de combustion

3.1.60

dégagement de chaleur normal

quantité de chaleur de calcul absorbée par le réchauffeur divisée par le rendement calculé du combustible

3.1.61

passe

flux

circuit d'écoulement composé d'un ou plusieurs tubes en série

3.1.62

veilleuse

petit brûleur fournissant l'énergie d'inflammation requise pour allumer le brûleur principal

3.1.63

plénum

boîte à vent

chambre de confinement des brûleurs, servant à distribuer l'air aux brûleurs ou à atténuer le bruit de

combustion

3.1.64

collecteur à tampon

coude en U moulé comportant une ou plusieurs ouvertures pour l'inspection ou le nettoyage mécanique des

tubes

3.1.65

code de conception des appareils à pression

norme reconnue pour les récipients sous pression, spécifiée ou convenue avec l'acheteur

EXEMPLE Code ASME des appareils sous pression, Section VIII.

3.1.66

perte de charge

différence entre les pressions statiques d'entrée et de sortie entre des points terminaux, à l'exclusion de la

charge différentielle statique

3.1.67

air primaire

portion de la quantité totale d'air de combustion initialement mélangé au combustible

3.1.68

revêtement protecteur

matériau résistant à la corrosion appliqué sur une surface métallique

EXEMPLE Revêtement appliqué sur les tôles de blindage derrière les matériaux réfractaires poreux afin de les

protéger contre le soufre contenu dans les gaz de combustion.

3.1.69

zone de rayonnement

partie du réchauffeur où la chaleur est transmise aux tubes principalement par rayonnement

3.1.70

perte par rayonnement

perte de l'installation

chaleur cédée par le blindage du réchauffeur, les conduits et les équipements auxiliaires (lorsque des

systèmes de récupération de chaleur sont utilisés) et dissipée dans l'environnement ambiant

3.1.71

air secondaire

air fourni au combustible en complément de l'air primaire

3.1.72

installation

blindage, briquetage, réfractaire et isolation du réchauffeur, tirants d'ancrage inclus

3.1.73

zone d'écran

zone de choc

tubes assurant la protection des tubes restants de la zone de convection contre le rayonnement direct d’une

flamme

10 © ISO 2012 – Tous droits réservés

3.1.74

souffleur de suie

dispositif servant à ôter la suie ou autres dépôts des surfaces thermiquement absorbantes de la zone de

convection

NOTE La vapeur est le fluide normalement utilisé pour le soufflage de la suie.

3.1.75

cheminée

conduit vertical servant à décharger les gaz de combustion dans l'atmosphère

3.1.76

virure

déflecteur

accessoire métallique installé dans une cheminée pour empêcher la formation de vortex de von Karman

susceptibles d'engendrer des vibrations dues au vent

3.1.77

code de conception des structures

norme de conception des structures spécifiée ou acceptée par l'acheteur

EXEMPLE Code international du bâtiment.

3.1.78

paroi soumise à la flamme

paroi de rerayonnement

paroi verticale en briques réfractaires dont les deux faces sont directement exposées à la flamme

3.1.79

tolérance de température

nombre de degrés Celsius (Fahrenheit) à ajouter à la température du fluide process pour tenir compte des

variations de débit et des paramètres de fonctionnement inconnus

NOTE La tolérance de température est ajoutée à la température maximale calculée du métal des tubes ou à la

température équivalente du métal des tubes pour obtenir la température de calcul du métal.

3.1.80

raccordement terminal

assemblage à brides ou soudé vers/depuis le serpentin, permettant l'entrée et la sortie des fluides

3.1.81

guide de tube

dispositif servant à restreindre le mouvement horizontal des tubes verticaux tout en permettant leur dilatation

axiale

3.1.82

dispositif de retenue de tube

dispositif empêchant les tubes radiants horizontaux de décoller les supports de tubes intermédiaires en

service

3.1.83

support de tube

plaque tubulaire

dispositif servant à supporter les tubes

3.1.84

barrière de vapeur

film métallique placé entre les couches de réfractaire pour servir de barrière à l'écoulement des gaz de

combustion

3.2 Abréviations et symboles

3.2.1 Abréviations

APH préchauffeur d’air

NO oxydes d’azote, c’est-à-dire, oxyde nitreux, oxyde nitrique

x

PMI identification positive des matériaux

SCR réduction catalytique sélective

3.2.2 Symboles

C coefficient de pertes dues aux raccords (Tableau F.2)

C facteur de correction de perte de charge en fonction de la température (Figure F.8 b)

C facteur de correction de rugosité:

⎯ rugosité élevée (brique par exemple): 1,0

⎯ rugosité moyenne (béton réfractaire par exemple): 0,68

⎯ rugosité faible (acier non double par exemple): 0,45

d diamètre maximal

max

d diamètre interne du conduit, en millimètres (pouces)

D diamètre enveloppe, en millimètres (pouces)

F limite d’élasticité minimale du raidisseur annulaire à la température de calcul de l’enveloppe, en

yr

newtons par millimètre carré (livres par pouce carré)

F limite d’élasticité minimale du matériau d’enveloppe à la température de calcul, en newtons par

ys

millimètre carré (livres par pouce carré)

h hauteur de cheminée, en mètres (pieds)

h pouvoir calorifique supérieur

H

h pouvoir calorifique inférieur

L

H espacement des manchettes, en millimètres (pouces)

s

M moment circonférentiel maximal par longueur unitaire d'enveloppe, en newton mètres par mètre

(livres-pouce par pouce)

∆P perte de charge corrigée pour 30 mètres linéaires (100 pieds linéaires), en mm de H O (in de H O)

2 2

∆P perte de charge non corrigée (Figure 8 a)

12 © ISO 2012 – Tous droits réservés

q débit massique aréique, en kilogrammes par mètre carré par seconde (kg/m ⋅s) ou en livres par pied

m,a

carré par seconde (lb/ft •s)

S nombre de Scruton

C

t épaisseur d'enveloppe corrodée, en millimètres (pouces)

v vitesse linéaire, en mètres par seconde [pieds par seconde (ft/s)]

v vitesse critique du vent

c

X valeur calculée, exprimée en mè

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...