ISO 14120:2015

(Main)Safety of machinery — Guards — General requirements for the design and construction of fixed and movable guards

Safety of machinery — Guards — General requirements for the design and construction of fixed and movable guards

ISO 14120:2015 specifies general requirements for the design, construction, and selection of guards provided to protect persons from mechanical hazards. ISO 14120:2015 indicates other hazards that can influence the design and construction of guards. ISO 14120:2015 applies to guards for machinery which will be manufactured after it is published. The requirements are applicable if fixed and movable guards are used. This International Standard does not cover interlocking devices. These are covered in ISO 14119. ISO 14120:2015 does not provide requirements for special systems relating specifically to mobility such as ROPS (rollover protective structures), FOPS (falling-object protective structures), and TOPS (tip over protective structures) or to the ability of machinery to lift loads.

Sécurité des machines — Protecteurs — Prescriptions générales pour la conception et la construction des protecteurs fixes et mobiles

ISO 14120:2015 spécifie les prescriptions générales pour la conception, la construction, et le choix des protecteurs destinés à la protection des personnes contre les phénomènes dangereux mécaniques. ISO 14120:2015 indique d'autres phénomènes dangereux susceptibles d'influer sur la conception et la construction des protecteurs. ISO 14120:2015 s'applique aux protecteurs de machines qui seront fabriquées après sa publication. Les prescriptions sont applicables lorsque des protecteurs fixes et mobiles sont utilisés. La présente Norme internationale ne traite pas des dispositifs de verrouillage. Ceux-ci sont traités par l'ISO 14119. ISO 14120:2015 ne donne pas de prescriptions pour les systèmes de protection spécifiques à la mobilité tels que ROPS (structures de protection au retournement), FOPS (structures de protection contre les chutes d'objets), et TOPS (structures de protection au basculement) ou à la capacité des machines à lever des charges.

General Information

- Status

- Published

- Publication Date

- 05-Nov-2015

- Technical Committee

- ISO/TC 199 - Safety of machinery

- Drafting Committee

- ISO/TC 199 - Safety of machinery

- Current Stage

- 9020 - International Standard under periodical review

- Start Date

- 15-Jan-2026

- Completion Date

- 15-Jan-2026

Relations

- Referred By

EN ISO 10218-1:2025 - Robotics - Safety requirements - Part 1: Industrial robots (ISO 10218-1:2025) - Effective Date

- 13-Feb-2026

- Effective Date

- 13-Feb-2026

- Effective Date

- 12-Feb-2026

- Consolidates

ISO 11143:1999/Cor 1:2002 - Dental equipment — Amalgam separators — Technical Corrigendum 1 - Effective Date

- 06-Jun-2022

- Effective Date

- 06-Jun-2022

- Effective Date

- 26-Mar-2011

Overview

ISO 14120:2015 - Safety of machinery - Guards sets out general requirements for the design, construction and selection of fixed and movable guards used to protect people from mechanical hazards. Published in 2015 (second edition), it applies to guards fitted to machinery manufactured after publication. The standard focuses on guard performance, human factors, materials and verification, but does not cover interlocking devices (see ISO 14119) or special protective systems such as ROPS/FOPS/TOPS.

Key topics and technical requirements

- Scope and risk assessment: Integrates with a machine risk assessment (per ISO 12100) to determine guarding needs and selection.

- Design and construction: Requirements for guarding geometry, access control, avoidance of crushing/trapping points, durability, hygiene, cleaning and removal of fixed guards.

- Human and ergonomic aspects: Safety distances, control of access to hazard zones, viewing, ergonomic considerations and intended use.

- Materials and mechanical properties: Requirements for material selection, rigidity, impact and ejection resistance, corrosion and microorganism resistance, thermal stability, flame resistance and non‑toxicity.

- Movable guards and fastening: Criteria for movable and adjustable guards, secure fixing, retained fastenings and guidance on removal/reattachment.

- Containment and ancillary hazards: Guidance on containment of ejected parts, hazardous substances, noise, radiation and electrostatic issues.

- Verification and testing: Verification/validation methods, with informative annexes describing example mechanical tests (projectile and pendulum) and retained fastening examples.

- Information for use: Requirements for marking, warnings and documentation covering installation, operation, removal, inspection and maintenance.

Applications and users

ISO 14120 is intended for anyone involved in the lifecycle of machinery guarding:

- Machine designers and OEMs - to design compliant fixed and movable guards and specify materials and fastening methods.

- Safety engineers and risk assessors - to define appropriate guard types and safety distances during risk assessment.

- Manufacturers and integrators - to select, install and verify guards on production equipment.

- Maintenance and inspection personnel - to follow requirements for removal, inspection and retained fastenings.

- Test laboratories and compliance officers - to validate guard performance and prepare conformity documentation.

Common practical uses: specifying machine guarding in procurement, documenting guarding in machine manuals, verifying guard robustness for impact/ejection resistance, and aligning guard design with ergonomic and hygiene requirements.

Related standards

- ISO 12100 - Safety of machinery - general principles for risk assessment and risk reduction.

- ISO 14119 - Interlocking devices associated with guards (covers interlocks excluded from ISO 14120).

- ISO 13855 - Positioning of safeguards in relation to the approach speeds of parts of the human body.

Keywords: ISO 14120, safety of machinery, guards, fixed guards, movable guards, machine guarding, guard design, risk assessment, ISO 14119, ISO 12100.

Buy Documents

ISO 14120:2015 - Safety of machinery -- Guards -- General requirements for the design and construction of fixed and movable guards

ISO 14120:2015 - Sécurité des machines -- Protecteurs -- Prescriptions générales pour la conception et la construction des protecteurs fixes et mobiles

Get Certified

Connect with accredited certification bodies for this standard

NSF International

Global independent organization facilitating standards development and certification.

CIS Institut d.o.o.

Personal Protective Equipment (PPE) certification body. Notified Body NB-2890 for EU Regulation 2016/425 PPE.

Kiwa BDA Testing

Building and construction product certification.

Sponsored listings

Frequently Asked Questions

ISO 14120:2015 is a standard published by the International Organization for Standardization (ISO). Its full title is "Safety of machinery — Guards — General requirements for the design and construction of fixed and movable guards". This standard covers: ISO 14120:2015 specifies general requirements for the design, construction, and selection of guards provided to protect persons from mechanical hazards. ISO 14120:2015 indicates other hazards that can influence the design and construction of guards. ISO 14120:2015 applies to guards for machinery which will be manufactured after it is published. The requirements are applicable if fixed and movable guards are used. This International Standard does not cover interlocking devices. These are covered in ISO 14119. ISO 14120:2015 does not provide requirements for special systems relating specifically to mobility such as ROPS (rollover protective structures), FOPS (falling-object protective structures), and TOPS (tip over protective structures) or to the ability of machinery to lift loads.

ISO 14120:2015 specifies general requirements for the design, construction, and selection of guards provided to protect persons from mechanical hazards. ISO 14120:2015 indicates other hazards that can influence the design and construction of guards. ISO 14120:2015 applies to guards for machinery which will be manufactured after it is published. The requirements are applicable if fixed and movable guards are used. This International Standard does not cover interlocking devices. These are covered in ISO 14119. ISO 14120:2015 does not provide requirements for special systems relating specifically to mobility such as ROPS (rollover protective structures), FOPS (falling-object protective structures), and TOPS (tip over protective structures) or to the ability of machinery to lift loads.

ISO 14120:2015 is classified under the following ICS (International Classification for Standards) categories: 13.110 - Safety of machinery. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 14120:2015 has the following relationships with other standards: It is inter standard links to EN ISO 10218-1:2025, EN ISO 10218-2:2025, EN ISO 14120:2015, ISO 11143:1999/Cor 1:2002, ISO 25649-5:2017, ISO 14120:2002. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 14120:2015 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 14120

Second edition

2015-11-01

Safety of machinery — Guards

— General requirements for the

design and construction of fixed and

movable guards

Sécurité des machines — Protecteurs — Prescriptions générales pour

la conception et la construction des protecteurs fixes et mobiles

Reference number

©

ISO 2015

© ISO 2015, Published in Switzerland

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2015 – All rights reserved

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Risk assessment . 8

5 General requirements for the design and construction of guards .8

5.1 Machine aspects . 8

5.1.1 General. 8

5.1.2 Access to hazard zones . 8

5.1.3 Containment of ejected parts and other impacts . 8

5.1.4 Containment of hazardous substances . 9

5.1.5 Noise . 9

5.1.6 Radiation . . 9

5.1.7 Potentially explosive atmosphere . 9

5.2 Human aspects . 9

5.2.1 General. 9

5.2.2 Safety distances . 9

5.2.3 Control of access to the hazard zone . 9

5.2.4 Viewing .10

5.2.5 Ergonomic aspects .10

5.2.6 Intended use .10

5.3 Guard design and construction aspects.11

5.3.1 General.11

5.3.2 Crushing or trapping points .11

5.3.3 Durability .11

5.3.4 Hygiene .11

5.3.5 Cleaning .11

5.3.6 Exclusion of contaminants .11

5.3.7 Sharp edges, etc. .11

5.3.8 Integrity of joints .11

5.3.9 Removal of fixed guards.11

5.3.10 Mounting of removable fixed guards .12

5.3.11 Adjustable guards .12

5.3.12 Movable guards .12

5.3.13 Closed position of movable guards .12

5.3.14 Interlocking guards with a start function (control guards) .12

5.4 Materials, rigidity, and impact requirements .13

5.4.1 General.13

5.4.2 Impact and ejection resistance .13

5.4.3 Rigidity .13

5.4.4 Secure fixing.13

5.4.5 Reliability of moving parts .13

5.5 Containment .13

5.6 Resistance to corrosion .13

5.7 Resistance to microorganisms .13

5.8 Non-toxicity .14

5.9 Machine viewing .14

5.10 Transparency .14

5.11 Shadows and stroboscopic effects .14

5.12 Electrostatic properties .14

5.13 Guards with electrically conductive parts .14

5.14 Thermal stability .14

5.15 Fire and flammability .14

5.16 Noise and vibration reduction .15

5.17 Radiation protection .15

5.18 Climbing .15

5.19 Retained fastenings .15

5.20 Vibration resistance .15

5.21 Warning signs .15

5.22 Colour .16

5.23 Appearance .16

6 Selection of types of guards .16

6.1 General .16

6.2 Combination of different guards or of guards with other devices .16

6.3 Selection of guards according to the number and size of the hazards .17

6.4 Selection of guards according to the nature and frequency of access required .18

6.4.1 General.18

6.4.2 Moving transmission parts .18

6.4.3 Where access is not required during use .18

6.4.4 Where access is required during use .18

7 Verification of the safety requirements for guards .19

7.1 General .19

7.2 Verification and validation methods .19

7.3 Required verification and validation .19

8 Information for use .23

8.1 General .23

8.2 Guard hazards .23

8.3 Installation .23

8.4 Operation .23

8.5 Removal of guards .23

8.6 Inspection and maintenance .24

Annex A (informative) Example of retained fastening .25

Annex B (informative) Example of projectile test method for mechanically testing guards .26

Annex C (informative) Example of pendulum test method for mechanically testing guards .30

Annex D (informative) Relationship between International Standards referenced in

Clause 2 and corresponding European Standards .34

Bibliography .35

iv © ISO 2015 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the meaning of ISO specific terms and expressions related to conformity

assessment, as well as information about ISO’s adherence to the WTO principles in the Technical

Barriers to Trade (TBT) see the following URL: Foreword - Supplementary information

The committee responsible for this document is ISO/TC 199, Safety of machinery.

This second edition cancels and replaces the first edition (ISO 14120:2002), which has been technically

revised. The main changes from the previous edition are as follows.

— Definitions have been brought into line with ISO 12100. The figures showing examples of guards

have been updated where appropriate.

— Clause 5 has been updated with new references to ISO 13855 and ISO 14119. Requirements on the

removal of guards have been amended. Subclause 5.3.9 describes requirements for the removal

of fixed guards only with a tool. In addition, there is a requirement that fixed guards be designed

to prevent easy removal. The subclause about impact and ejection resistance (5.4) has been

strengthened. Subclauses on Climbing (5.18), Retained fastenings (5.19), Warning signs (5.21),

Colour (5.22) and Appearance (5.23) have been added.

— Clause 6 has been amended and updated to better include cover combinations of different guards or

of guards with other devices. Selection of guards according to the number and size of the hazards

(6.3) has been changed and updated. Subclause 6.4.4.2, where access is required during the working

cycle, has been changed and updated.

— Clauses on verification and validation have been introduced (Clause 7). This includes a table which

outlines the safety requirements and/or measures by subclause.

— The text of Clause 8 has been updated, including requirements for procedures for removal of guards

(use of a tool and the safe working procedure). The subclause for removal of guards (8.5) has changed.

— Two new informative annexes on test methods, one on projectile tests and the other on impact tests,

have been added.

— The Bibliography, which contains a list of International and European Standards published or in

preparation that can be helpful in the design and commissioning of guards, has been updated.

Introduction

The structure of safety standards in the field of machinery is as follows:

a) type-A standards (basic safety standards) giving basic concepts, principles for design, and general

aspects that can be applied to all machinery;

b) type-B standards (generic safety standards) dealing with one safety aspect or one or more type(s)

of safeguard that can be used across a wide range of machinery:

— type-B1 standards on particular safety aspects (e.g. safety distances, surface temperature, noise);

— type-B2 standards on safeguards (e.g. two-hand controls, interlocking devices, pressure-

sensitive devices, guards);

c) type-C standards (machine safety standards) dealing with detailed safety requirements for a

particular machine or group of machines.

This International Standard is a type-B2 standard as stated in ISO 12100.

Guards provide a risk reduction for both protection against unintended access and against ejected

parts and substances. The guarding can also give protection against others hazards, e.g. noise, fire,

biological hazards, and radiation.

The requirements of this document can be supplemented or modified by a type-C standard.

For machines that are covered by the scope of a type-C standard and that have been designed and built

according to the requirements of that standard, the requirements of that type-C standard take precedence.

vi © ISO 2015 – All rights reserved

INTERNATIONAL STANDARD ISO 14120:2015(E)

Safety of machinery — Guards — General requirements for

the design and construction of fixed and movable guards

1 Scope

This International Standard specifies general requirements for the design, construction, and selection

of guards provided to protect persons from mechanical hazards.

This International Standard indicates other hazards that can influence the design and construction of

guards.

This International Standard applies to guards for machinery which will be manufactured after it is

published.

The requirements are applicable if fixed and movable guards are used. This International Standard

does not cover interlocking devices. These are covered in ISO 14119.

This International Standard does not provide requirements for special systems relating specifically to

mobility such as ROPS (rollover protective structures), FOPS (falling-object protective structures), and

TOPS (tip over protective structures) or to the ability of machinery to lift loads.

2 Normative references

The following documents, in whole or in part, are normatively referenced in this document and are

indispensable for its application. For dated references, only the edition cited applies. For undated

references, the latest edition of the referenced document (including any amendments) applies.

ISO 12100:2010, Safety of machinery — General principles for design — Risk assessment and risk reduction

ISO 13855, Safety of machinery — Positioning of safeguards with respect to the approach speeds of parts

of the human body

ISO 13857, Safety of machinery — Safety distances to prevent hazard zones being reached by upper

and lower limbs

ISO 14119, Safety of machinery — Interlocking devices associated with guards — Principles for design

and selection

ISO 14123-1, Safety of machinery — Reduction of risks to health from hazardous substances emitted by

machinery — Part 1: Principles and specifications for machinery manufacturers

ISO 14159, Safety of machinery — Hygiene requirements for the design of machinery

IEC 60204-1:2005, Safety of machinery — Electrical equipment of machines — Part 1: General requirements

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 12100 and the following apply.

3.1

guard

physical barrier, designed as part of the machine, to provide protection

Note 1 to entry: A guard may act either

— alone, in which case it is only effective when “closed” (for a movable guard) or “securely held in place” (for a

fixed guard), or

— in conjunction with an interlocking device with or without guard locking, in which case protection is ensured

whatever the position of the guard.

Note 2 to entry: Depending on its construction, a guard may be described as, for example, casing, shield, cover,

screen, door, enclosing guard.

Note 3 to entry: The terms for types of guards are defined in ISO 12100:2010, 3.27.1 to 3.27.6. See also

ISO 12100:2010, 6.3.3.2 for types of guards and their requirements.

[SOURCE: ISO 12100:2010, 3.27]

3.2

fixed guard

guard affixed in such a manner (for example, by screws, nuts, and welding) that it can only be opened or

removed by the use of tools or by destruction of the means by which the guard is affixed

[SOURCE: ISO 12100:2010, 3.27.1]

3.2.1

enclosing guard

guard which prevents access to the hazard zone from all sides

Note 1 to entry: See Figure 1.

Figure 1 — Example of an enclosing guard totally preventing access to transmission machinery

3.2.2

distance guard

guard which does not completely enclose a hazard zone, but which prevents or reduces access by virtue

of its dimensions and its distance from the hazard zone, for example perimeter fence or tunnel guard

Note 1 to entry: A distance guard can be partially or fully surrounding.

2 © ISO 2015 – All rights reserved

Note 2 to entry: See Figures 2 and 3.

Figure 2 — Example of a distance guard

Figure 3 — Example of a distance guard: tunnel guard providing protection at machine feed or

discharge area

3.3

movable guard

guard which can be opened without the use of tools

[SOURCE: ISO 12100:2010, 3.27.2]

3.3.1

power-operated guard

movable guard that is operated with the assistance of power from a source other than persons or gravity

3.3.2

self-closing guard

automatically adjustable guard

movable guard operated by a machine element (e.g. moving table) or by the workpiece or a part of the

machining jig, so that it allows the workpiece (and the jig) to pass and then automatically returns (by

means of gravity, a spring, other external power, etc.) to the closed position as soon as the workpiece

has vacated the opening through which it has been allowed to pass

Note 1 to entry: See Figure 4.

Figure 4 — Example of a self-closing guard

3.4

adjustable guard

guard which is adjustable as a whole or which incorporates adjustable part(s)

[SOURCE: ISO 12100:2010, 3.27.3]

3.4.1

manually adjustable guard

adjustable guard where the adjustment is made manually and the adjustment remains fixed during a

particular operation

Note 1 to entry: See Figure 5.

4 © ISO 2015 – All rights reserved

Figure 5 — Example of an adjustable guard for a radial or pedestal drilling machine

3.5

interlocking guard

guard associated with an interlocking device so that, together with the control system of the machine,

the following functions are performed:

— the hazardous machine functions “covered” by the guard cannot operate until the guard is closed;

— if the guard is opened while hazardous machine functions are operating, a stop command is given;

— when the guard is closed, the hazardous machine functions “covered” by the guard can operate (the

closure of the guard does not, by itself, start the hazardous machine functions)

Note 1 to entry: See Figure 6 and 7.

Note 2 to entry: See ISO 14119 about interlocking devices.

[SOURCE: ISO 12100:2010, 3.27.4]

Figure 6 — Example of interlocking hinged guards; these enclose the hazard zone when closed

Figure 7 — Example of interlocking sliding guards

3.5.1

interlocking guard with a start function

control guard

special form of interlocking guard which, once it has reached its closed position, gives a command to

initiate the hazardous machine function(s) without the use of a separate start control

Note 1 to entry: ISO 12100:2010, 6.3.3.2.5, gives detailed provisions regarding the conditions of use for a control

guard (see also 5.3.14).

[SOURCE: ISO 12100:2010, 3.27.6]

3.5.2

interlocking guard with guard locking

guard associated with an interlocking device and a guard locking device so that, together with the

control system of the machine, the following functions are performed:

6 © ISO 2015 – All rights reserved

— the hazardous machine functions “covered” by the guard cannot operate until the guard is

closed and locked;

— the guard remains closed and locked until the risk due to the hazardous machine functions “covered”

by the guard has disappeared;

— when the guard is closed and locked, the hazardous machine functions “covered” by the guard

can operate (the closure and locking of the guard do not, by themselves, start the hazardous

machine functions)

Note 1 to entry: See ISO 14119 about interlocking devices.

Note 2 to entry: See Figure 8.

[SOURCE: ISO 12100:2010, 3.27.5]

Key

1 example of guard locking device

Figure 8 — Example of safeguarding using fixed distance guards and interlocking guards with

guard locking

3.6

closed position

position of a guard so that it performs the function for which it was designed

Note 1 to entry: The function can be to prevent/reduce access to the hazard zone, and/or prevent ejection of

parts of the machine or the workpiece, and/or reduce exposure to hazards such as noise, radiation, etc.

Note 2 to entry: Open guard — guard which is not in closed position.

3.7

tool

implement such as a key or wrench designed to open and close a fastener

Note 1 to entry: An improvised implement, such as a coin or a nail-file, cannot be considered as a tool.

3.8

use of a tool

action by a person under known and predetermined circumstances as part of a safe working procedure

3.9

frequency of access

number of occasions on which access is required or foreseeable within the guarded area per unit of time

4 Risk assessment

In order to select and design types of guards appropriate to particular machinery, it is important

to assess the risk arising from the various hazards present at that machinery and the foreseeable

categories of persons who can be exposed to the hazard(s) (see ISO 12100:2010, Clause 5).

5 General requirements for the design and construction of guards

5.1 Machine aspects

5.1.1 General

Proper consideration of foreseeable aspects of the machine environment and operation throughout

the foreseeable life of the machine is necessary in the design and application of guards. Inadequate

consideration of these aspects can lead to hazardous situations where machinery operation is hindered.

This can lead to persons defeating the guards provided, thus, exposing them to greater risk.

5.1.2 Access to hazard zones

To minimize access to hazard zones where practicable, guards and machinery shall be so designed

as to enable routine adjustments, lubrication, and maintenance to be carried out without opening or

removing the guards.

Where access is required within the guarded area, this shall be as free and unobstructed as practicable.

The following are examples of reasons for access:

— loading and unloading;

— tool changing and setting;

— measurement, gauging, and sampling;

— maintenance and repair;

— lubrication;

— removal of waste material (for example scrap, swarf, spillage);

— obstruction removal;

— cleaning and hygiene.

5.1.3 Containment of ejected parts and other impacts

Where there is a foreseeable risk of

— ejection of parts (for example workpiece or broken tooling) from the machine,

— impacts from parts of machinery, or

— impacts from the operator,

8 © ISO 2015 – All rights reserved

the guard shall, as far as practicable, be designed and constructed so as to contain and withstand such

ejections and impacts. See Annexes B and C for options.

5.1.4 Containment of hazardous substances

Where there is a foreseeable risk of emission from the machine of hazardous substances (for example

coolant, vapours, gases, swarf, sparks, hot or molten material, dust, solid, or fluid matter), the guard

shall be designed according to ISO 14123-1 to contain these substances as far as practicable.

If a guard forms part of an extraction system, this function shall be considered in the design, selection

of materials, construction, and positioning of the guard.

5.1.5 Noise

Where a requirement has been established to reduce machine noise, guards shall be designed and

constructed which will give the required noise reduction as well as providing protection against the

other hazards present at the machine (see also ISO 11200). Guards acting as acoustic enclosures shall

have adequately sealed joints to reduce the emission of noise.

NOTE More information can be found in ISO/TR 11688.

5.1.6 Radiation

Where there is a foreseeable risk of exposure to hazardous radiation, guards shall be designed and

appropriate materials shall be used in their construction to protect persons from the hazard, see

EN 12198-3. Examples include the use of darkened glazing (see ISO 25980 and EN 12254) to protect

from the effects of weld flash or the elimination of openings in a guard around a laser.

5.1.7 Potentially explosive atmosphere

Where there is foreseeable risk of explosion, guards shall be designed to contain or dissipate the

released energy in a safe manner and direction (for example by use of “explosion relief” panels) (see

also EN 1127-1).

A guard shall not be an ignition source. To prevent the guard from becoming an ignition source,

these aspects shall be considered (e.g. hot surfaces, mechanically generated sparks, electricity, static

electricity, electromagnetic waves, and ultrasonic).

NOTE Where a guard is designed to protect against fire additional information is given in ISO 19353.

5.2 Human aspects

5.2.1 General

Reasonably foreseeable aspects of human interaction with machinery (for example when loading,

maintaining or lubricating) shall be given proper consideration in the design and construction of guards.

5.2.2 Safety distances

Guards intended for preventing access to hazard zones shall be designed, constructed, and positioned to

prevent parts of the body from reaching hazard zones according to ISO 13857. For interlocked movable

guards, safety distances according to ISO 13855 shall also be fulfilled.

5.2.3 Control of access to the hazard zone

Movable guards shall be designed and positioned such that during normal operation they are prevented

from closing with persons in the hazard zone. Where this is not practicable, other means shall be used

to prevent persons from remaining undetected within the hazard zone. See ISO 12100:2010, 6.3.3.2.3.

5.2.4 Viewing

Where viewing of the process is required, guards shall be designed and constructed to offer adequate

viewing. This can eliminate the need for defeating them. See also 5.9.

5.2.5 Ergonomic aspects

5.2.5.1 General

Guards shall be designed and constructed taking into account ergonomic principles [see

also ISO 12100:2010, 6.2.8 a) and c)].

5.2.5.2 Size, weight, and design

Removable sections of guards shall be designed to be of a suitable size, weight, and design to permit

ease of handling. Guards which cannot readily be moved or transported by hand shall be provided or be

capable of being provided with suitable attachment devices for transport by means of a lifting device.

The attachments or provisions can be, for instance,

— standard lifting appliances with slings, hooks, eyebolts, or simply tapped holes for appliance fixing,

— appliances for automatic grabbing with a lifting hook, when securing is not possible from the ground,

or

— lifting gear and appliances integrated into the guard.

When the mass of the guard or removable parts is sufficient to require the use of general lifting

machinery, an indication, on the guard itself and removable parts or in the information for use, of the

value of their mass expressed in kilograms (kg).

NOTE Where removable sections of guards are intended to be moved or transported by hand, see EN 1005–2.

5.2.5.3 Operating force

Movable guards or removable sections of guards shall be designed to permit ease of operation.

The observance of ergonomic principles in designing guards contributes to increasing safety by

reducing stress and the physical effort of the operator. This improves the performance and reliability

of the operation, thereby reducing the probability of errors at all stages of machine use (see ISO 12100).

Operating forces can be reduced by the use of devices such as springs, counterbalances, or gas struts.

5.2.5.4 Power operated guards

Where guards are power operated, they shall not be capable of causing injury (for example, from

contact pressure, force, speed, sharp edges). Where a guard is fitted with a protective device which

automatically initiates re-opening of the guard, the closing force shall not exceed 150 N and the kinetic

energy of the guard shall not exceed 10 J. Where no such protective device is fitted, these values shall

be reduced to 75 N and 4 J respectively.

These values are only applicable when a wide closing edge is used and no hazards from cutting or

shearing are present.

5.2.6 Intended use

Guards shall be designed to take into account foreseeable use and reasonably foreseeable misuse (see

ISO 12100:2010, 3.23 to 3.24 and Clause 5).

10 © ISO 2015 – All rights reserved

5.3 Guard design and construction aspects

5.3.1 General

All foreseeable aspects of guard operation shall be given proper consideration at the design stage to

ensure that the design and construction of the guard itself does not create further hazard.

5.3.2 Crushing or trapping points

Guards shall be designed so as not to cause hazardous crushing or trapping points with parts of the

machine or other guards (see also ISO 13854).

5.3.3 Durability

Guards shall be designed to perform their function properly throughout the foreseeable life of the

machine. When this is not practicable, degradable parts shall be replaceable.

NOTE Decreased durability can be caused, e.g. by environmental influences such as varying temperatures,

light, oxygen, or chemicals (e.g. cleaning agents).

5.3.4 Hygiene

Where applicable, guards shall be designed so as not to create hazards to hygiene by trapping items or

material, for example food particles, or stagnant fluids (see also ISO 14159).

5.3.5 Cleaning

Where it is a requirement of the process, notably for the processing of food and pharmaceuticals, guards

shall be so designed that they are not only safe to use but can also be easily cleaned.

5.3.6 Exclusion of contaminants

Where it is a requirement of the process, guards shall be designed to exclude contaminants from the

process, for example in the food, pharmaceutical, electronic, and related industries.

5.3.7 Sharp edges, etc.

Guards shall be designed and constructed so as not to have exposed sharp edges and corners or other

hazardous projections.

5.3.8 Integrity of joints

Welded, bonded, or mechanically fastened joints shall be of sufficient strength to suit reasonably

foreseeable loading. Where bonding agents are used, these shall be compatible with the process and

materials being used. Where mechanical fastenings are used, their strength, number, and spacing shall

be sufficient to ensure the stability and rigidity of the guard.

5.3.9 Removal of fixed guards

Demountable fixed parts of guards shall only be removable with the use of a tool (see 3.8). See also 8.5

and 8.6.

— Fixed guards shall be designed to prevent easy removal.

NOTE 1 This is because operators can prefer to use an easily removable fixed guard instead of using an

interlocked movable guard.

— Quick release fasteners such as self-clinching fasteners shall not be used to secure fixed guards

from outside the guarded area.

NOTE 2 The use of fastenings that can be released quickly from the inside of the guarded area should

not be regarded as an alternative to providing an emergency exit. The emergency release of guards with

interlocking/guard locking is dealt with in ISO 14119. See also Clause 6.

5.3.10 Mounting of removable fixed guards

Fixed guards which are removable shall, where practicable, be unable to remain in place without

their fixings.

5.3.11 Adjustable guards

Adjustable guards shall be designed and constructed to restrict the opening to a minimum, consistent

with the passage of material.

Both manually adjusted and automatically adjusted (self-closing) guards can be used in conjunction

with fixed guards.

Manually adjustable guards shall

— be designed and constructed so that the adjustment remains fixed during a given operation, and

— be easily adjustable without the use of a tool.

Automatically adjustable guards shall

— be designed and constructed so that the gap between the guard and the material is always limited

to the minimum that is necessary for the work, and

— as far as practicable, be designed to prevent the automatic adjustment being defeated.

NOTE It will not be possible in all cases to prevent automatically adjustable guards from being defeated,

bypassed, or rendered non-operational in an easy way.

5.3.12 Movable guards

The opening of movable guards shall require deliberate action.

Where possible, movable guards shall be attached to the machine or adjacent fixed elements so that

they are retained, for example by hinges or slides, even when open. Such attachments shall only be

removable with the use of a tool (see 3.8). Interlocked moveable guards shall be positioned relative to

the hazard zone in accordance with ISO 13855.

5.3.13 Closed position of movable guards

The closed position of movable guards shall be unambiguous and distinct. The guard shall be held in

position against a stop by means of gravity, a spring, catch, or other means.

5.3.14 Interlocking guards with a start function (control guards)

Interlocking guards with a start function can be used only if ISO 12100:2010, 6.3.3.2.5 and all the

following are fulfilled:

— the dimensions and shape of the machine allow for the operator or any person having to intervene

on the machine to have a global view of the whole machine/process;

— where starting the machine with an interlocking guard with a start function is one of the possible

control modes of the machine, mode selection shall be ensured according to ISO 12100:2010, 6.2.11.10.

NOTE The hazard zone considered above is any zone where the operation of hazardous elements is initiated

by closure of the control guard.

12 © ISO 2015 – All rights reserved

5.4 Materials, rigidity, and impact requirements

5.4.1 General

The following aspects shall be considered in the selection of suitable materials for the construction of

guards. These properties shall be maintained throughout

...

NORME ISO

INTERNATIONALE 14120

Deuxième édition

2015-11-01

Sécurité des machines — Protecteurs

— Prescriptions générales pour la

conception et la construction des

protecteurs fixes et mobiles

Safety of machinery — Guards — General requirements for the design

and construction of fixed and movable guards

Numéro de référence

©

ISO 2015

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2015, Publié en Suisse

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2015 – Tous droits réservés

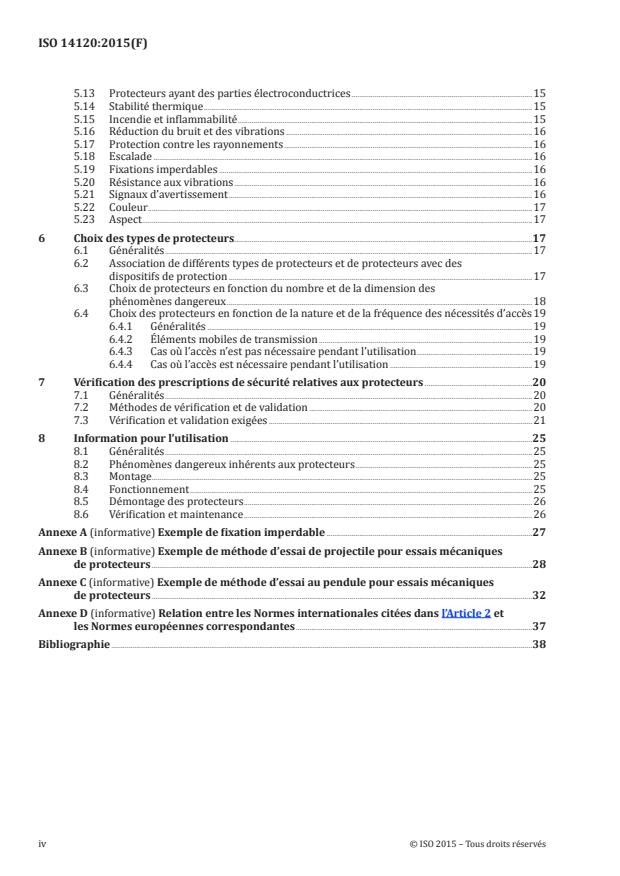

Sommaire Page

Avant-propos .v

Introduction .vii

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes et définitions . 1

4 Appréciation du risque . 8

5 Prescriptions générales pour la conception et la construction des protecteurs .8

5.1 Aspects relatifs à la machine . 8

5.1.1 Généralités . 8

5.1.2 Accès aux zones dangereuses . 8

5.1.3 Rétention des projections d’éléments et d’autres chocs . 9

5.1.4 Rétention des substances dangereuses . 9

5.1.5 Bruit . 9

5.1.6 Rayonnements . 9

5.1.7 Atmosphère explosible . 9

5.2 Aspects humains . 9

5.2.1 Généralités . 9

5.2.2 Distances de sécurité .10

5.2.3 Contrôle d’accès à la zone dangereuse .10

5.2.4 Visibilité .10

5.2.5 Aspects ergonomiques . .10

5.2.6 Utilisation normale .11

5.3 Aspects relatifs à la conception et à la construction des protecteurs .11

5.3.1 Généralités .11

5.3.2 Points d’écrasement ou d’emprisonnement .11

5.3.3 Durabilité .11

5.3.4 Hygiène .11

5.3.5 Nettoyage.11

5.3.6 Protection contre les polluants .12

5.3.7 Arêtes vives, etc. .12

5.3.8 Intégrité des assemblages .12

5.3.9 Démontage des protecteurs fixes .12

5.3.10 Montage des protecteurs fixes démontables .12

5.3.11 Protecteurs réglables .12

5.3.12 Protecteurs mobiles .13

5.3.13 Position fermée des protecteurs mobiles .13

5.3.14 Protecteurs avec dispositif de verrouillage commandant la mise en

marche (protecteurs commandant la mise en marche) .13

5.4 Prescriptions relatives aux matériaux, à la rigidité et aux chocs .13

5.4.1 Généralités .13

5.4.2 Résistance aux chocs et à l’éjection .13

5.4.3 Rigidité .14

5.4.4 Fixations sures .14

5.4.5 Fiabilité des pièces mobiles . .14

5.5 Rétention .14

5.6 Résistance à la corrosion .14

5.7 Résistance aux micro-organismes .14

5.8 Non-toxicité .14

5.9 Visibilité de la machine .14

5.10 Transparence .15

5.11 Ombres et effets stroboscopiques .15

5.12 Propriétés électrostatiques .15

5.13 Protecteurs ayant des parties électroconductrices .15

5.14 Stabilité thermique .15

5.15 Incendie et inflammabilité .15

5.16 Réduction du bruit et des vibrations .16

5.17 Protection contre les rayonnements .16

5.18 Escalade .16

5.19 Fixations imperdables .16

5.20 Résistance aux vibrations .16

5.21 Signaux d’avertissement .16

5.22 Couleur .17

5.23 Aspect . .17

6 Choix des types de protecteurs .17

6.1 Généralités .17

6.2 Association de différents types de protecteurs et de protecteurs avec des

dispositifs de protection .17

6.3 Choix de protecteurs en fonction du nombre et de la dimension des

phénomènes dangereux .18

6.4 Choix des protecteurs en fonction de la nature et de la fréquence des nécessités d’accès 19

6.4.1 Généralités .19

6.4.2 Éléments mobiles de transmission .19

6.4.3 Cas où l’accès n’est pas nécessaire pendant l’utilisation .19

6.4.4 Cas où l’accès est nécessaire pendant l’utilisation .19

7 Vérification des prescriptions de sécurité relatives aux protecteurs .20

7.1 Généralités .20

7.2 Méthodes de vérification et de validation .20

7.3 Vérification et validation exigées .21

8 Information pour l’utilisation .25

8.1 Généralités .25

8.2 Phénomènes dangereux inhérents aux protecteurs .25

8.3 Montage .25

8.4 Fonctionnement .25

8.5 Démontage des protecteurs .26

8.6 Vérification et maintenance .26

Annexe A (informative) Exemple de fixation imperdable .27

Annexe B (informative) Exemple de méthode d’essai de projectile pour essais mécaniques

de protecteurs .28

Annexe C (informative) Exemple de méthode d’essai au pendule pour essais mécaniques

de protecteurs .32

Annexe D (informative) Relation entre les Normes internationales citées dans l’Article 2 et

les Normes européennes correspondantes .37

Bibliographie .38

iv © ISO 2015 – Tous droits réservés

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes

nationaux de normalisation (comités membres de l’ISO). L’élaboration des Normes internationales est

en général confiée aux comités techniques de l’ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l’ISO participent également aux travaux.

L’ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d’approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www.

iso.org/directives).

L’attention est appelée sur le fait que certains des éléments du présent document peuvent faire l’objet de

droits de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l’élaboration du document sont indiqués dans l’Introduction et/ou sur la liste ISO des déclarations de

brevets reçues (voir www.iso.org/patents).

Les éventuelles appellations commerciales utilisées dans le présent document sont données pour

information à l’intention des utilisateurs et ne constituent pas une approbation ou une recommandation.

Pour une explication de la signification des termes et expressions spécifiques de l’ISO liés à l’évaluation

de la conformité, aussi bien que pour des informations au-sujet de l’adhésion de l’ISO aux principes de

l’OMC concernant les obstacles techniques au commerce (OTC) voir le lien URL suivant: Foreword -

Supplementary information

Le comité chargé de l’élaboration du présent document est l’ISO/TC 199, Sécurité des machines.

Cette deuxième édition annule et remplace la première édition (ISO 14120:2002) dont elle constitue une

révision technique. Les modifications principales par rapport à l’édition précédente sont les suivantes:

— Les définitions ont été harmonisées avec l’ISO 12100. Les figures montrant des exemples de

protecteurs ont été mise à jour lorsque cela était nécessaire.

— L’Article 5 a été mis à jour conformément aux nouvelles références de l’ISO 13855 et de l’ISO 14119. Les

exigences relatives au démontage des protecteurs ont été modifiées. De plus, une exigence statuant

que les protecteurs fixes doivent être conçus pour empêcher un démontage facile a été ajoutée.

Le paragraphe relatif à la résistance aux chocs et à l’éjection (5.4) a été renforcé. Les paragraphes

relatifs à l’Escalade (5.18), aux Fixations imperdables (5.19), aux Signaux d’avertissement (5.21), à

la Couleur (5.22) et à l’Aspect (5.23) ont été ajoutés.

— L’Article 6 a été modifié et mis à jour afin d’obtenir une meilleure couverture des associations de

différents types de protecteurs ou de protecteurs avec d’autres dispositifs de protection. Le choix

de protecteurs en fonction du nombre et de la dimension des phénomènes dangereux (6.3) a été

modifié et mis à jour. Le paragraphe 6.4.4.2, détaillant les cas où l’accès est nécessaire pendant le

cycle de travail, a été modifié et mis à jour.

— Des articles relatifs à la vérification et à la validation ont été introduits (Article 7). Un tableau

précisant les exigences et/ou mesures de sécurité décrite par paragraphe y est inclus.

— Le texte de l’Article 8 a été mis à jour, incluant des exigences relatives aux procédures à suivre pour

la dépose des protecteurs (utilisation d’un outil et procédure d’utilisation de travail en sécurité). Le

paragraphe relatif au Démontage des protecteurs (8.5) a été modifié.

— Deux nouvelles annexes informatives traitant de méthodes d’essai ont été ajoutées, une relative aux

essais de projectile, et une autre relative aux essais de choc.

— La Bibliographie, qui contient une liste des Normes internationales et européennes publiées ou

en cours d’élaboration pouvant être utiles à la conception et à la mise en service de protecteurs, a

été mise à jour.

vi © ISO 2015 – Tous droits réservés

Introduction

Dans le domaine de la sécurité des machines, les normes sont structurées de la manière suivante:

a) normes de type A (normes fondamentales de sécurité), contenant des notions fondamentales, des

principes de conception et des aspects généraux relatifs aux machines;

b) normes de type B (normes génériques de sécurité), traitant d’un aspect de la sécurité ou d’un (de)

moyen(s) de protection valable(s) pour une large gamme de machines:

— normes de type B1 traitant d’aspects particuliers de la sécurité (par exemple distances de

sécurité, température superficielle, bruit);

— normes de type B2 traitant de moyens de protection (par exemple, commandes bimanuelles,

dispositifs de verrouillage, dispositifs sensibles à la pression, protecteurs);

c) normes de type C (normes de sécurité par catégorie de machines), traitant des prescriptions de

sécurité détaillées s’appliquant à une machine particulière ou à un groupe de machines particulier.

La présente Norme internationale est une norme de type B2 tel que mentionné dans l’ISO 12100.

Les protecteurs permettent de réduire le risque en assurant à la fois une protection contre l’accès

non autorisé et contre les pièces et substances. Les protecteurs peuvent également protéger d’autres

phénomènes dangereux, par exemple du bruit, d’incendie, des risques biologiques, et des rayonnements.

Les exigences du présent document peuvent être supplémentées par une norme de type C.

Lorsque des exigences d’une norme de type C sont différentes de celles énoncées dans les normes de type

A ou les normes de type B, les exigences de cette norme de type C ont priorité sur celles des autres normes

pour les machines ayant été conçues et fabriquées conformément aux exigences de la norme de type C.

NORME INTERNATIONALE ISO 14120:2015(F)

Sécurité des machines — Protecteurs — Prescriptions

générales pour la conception et la construction des

protecteurs fixes et mobiles

1 Domaine d’application

La présente Norme internationale spécifie les prescriptions générales pour la conception, la

construction, et le choix des protecteurs destinés à la protection des personnes contre les phénomènes

dangereux mécaniques.

La présente Norme internationale indique d’autres phénomènes dangereux susceptibles d’influer sur la

conception et la construction des protecteurs.

La présente Norme internationale s’applique aux protecteurs de machines qui seront fabriquées après

sa publication.

Les prescriptions sont applicables lorsque des protecteurs fixes et mobiles sont utilisés. La présente

Norme internationale ne traite pas des dispositifs de verrouillage. Ceux-ci sont traités par l’ISO 14119.

La présente Norme internationale ne donne pas de prescriptions pour les systèmes de protection

spécifiques à la mobilité tels que ROPS (structures de protection au retournement), FOPS (structures

de protection contre les chutes d’objets), et TOPS (structures de protection au basculement) ou à la

capacité des machines à lever des charges.

2 Références normatives

Les documents suivants, en tout ou partie, sont référencés de façon normative dans le présent document

et sont indispensables à son application. Pour les références datées, seule l’édition citée s’applique.

Pour les références non datées, la dernière édition du document de référence s’applique (y compris les

éventuels amendements).

ISO 12100:2010, Sécurité des machines — Principes généraux de conception — Appréciation du risque et

réduction du risque

ISO 13855, Sécurité des machines — Positionnement des moyens de protection par rapport à la vitesse

d’approche des parties du corps

ISO 13857, Sécurité des machines — Distances de sécurité empêchant les membres supérieurs et inférieurs

d’atteindre les zones dangereuses

ISO 14119, Sécurité des machines — Dispositifs de verrouillage associés à des protecteurs — Principes de

conception et de choix

ISO 14123-1, Sécurité des machines — Réduction des risques pour la santé résultant de substances dangereuses

émises par des machines — Partie 1: Principes et spécifications à l’intention des constructeurs de machines

ISO 14159, Sécurité des machines — Prescriptions relatives à l’hygiène lors de la conception des machines

IEC 60204-1:2005, Sécurité des machines — Équipement électrique des machines — Partie 1: Règles générales

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l’ISO 12100 ainsi que les

suivants s’appliquent.

3.1

protecteur

barrière physique, conçue comme un élément de la machine, assurant une fonction de protection

Note 1 à l’article: Un protecteur peut exercer son effet:

— seul, auquel cas il n’est efficace que lorsqu’il est « fermé » (s’il s’agit d’un protecteur mobile) ou « maintenu en

place de façon sûre » (s’il s’agit d’un protecteur fixe), ou

— associé à un dispositif de verrouillage avec ou sans interverrouillage, auquel cas la protection est assurée

quelle que soit la position du protecteur.

Note 2 à l’article: Suivant sa construction, un protecteur peut être appelé carter, blindage, couvercle, écran,

porte, enceinte.

Note 3 à l’article: Les termes utilisés pour les différents types de protecteurs sont définis dans l’ISO 12100:2010,

3.27.1 à 3.27.6. Voir également l’ISO 12100:2010, 6.3.3.2 pour les différents types de protecteurs et les

exigences liées.

[SOURCE: ISO 12100:2010, 3.27]

3.2

protecteur fixe

protecteur fixé de telle manière (par exemple au moyen de vis, d’écrous, ou par soudage) qu’il ne puisse

être ouvert ou démonté qu’à l’aide d’outils ou par destruction des moyens de fixation

[SOURCE: ISO 12100:2010, 3.27.1]

3.2.1

protecteur enveloppant

protecteur qui interdit l’accès à la zone dangereuse de toutes parts

Note 1 à l’article: Voir Figure 1.

Figure 1 — Exemple d’un protecteur enveloppant interdisant de toutes parts l’accès aux

éléments de transmission

2 © ISO 2015 – Tous droits réservés

3.2.2

protecteur de maintien à distance

protecteur qui n’enferme pas complètement une zone dangereuse, mais empêche ou limite l’accès grâce à

ses dimensions et son éloignement de cette zone, par exemple, enceinte périphérique ou protecteur tunnel

Note 1 à l’article: Un protecteur de maintien à distance peut être partiel ou périphérique.

Note 2 à l’article: Voir Figures 2 et 3.

Figure 2 — Exemple d’un protecteur de maintien à distance

Figure 3 — Exemple d’un protecteur de maintien à distance: protecteur tunnel assurant la

protection d’une zone d’alimentation ou de sortie d’une machine

3.3

protecteur mobile

protecteur pouvant être ouvert sans l’aide d’outils

[SOURCE: ISO 12100:2010, 3.27.2]

3.3.1

protecteur motorisé

protecteur mobile mû par une énergie autre que la gravité ou l’énergie humaine

3.3.2

protecteur à fermeture automatique

protecteur réglable automatiquement

protecteur mobile mû par un élément constitutif de la machine (par exemple table mobile) ou par la

pièce travaillée ou encore par un élément du montage d’usinage qui permet à la pièce travaillée (et au

montage d’usinage) de passer puis revient automatiquement (par gravité, au moyen d’un ressort ou

d’une autre énergie externe, etc.) à la position fermée dès que la pièce travaillée a libéré l’ouverture

dans laquelle elle est passée

Note 1 à l’article: Voir Figure 4.

Figure 4 — Exemple d’un protecteur à fermeture automatique

3.4

protecteur réglable

protecteur réglable dans son ensemble ou intégrant une(des) partie(s) réglable(s)

[SOURCE: ISO 12100:2010, 3.27.3]

3.4.1

protecteur réglable manuellement

protecteur réglable où le réglage est effectué manuellement et demeure fixe pendant une opération

particulière

Note 1 à l’article: Voir la Figure 5.

4 © ISO 2015 – Tous droits réservés

Figure 5 — Exemple d’un protecteur réglable pour perceuse radiale ou à colonne

3.5

protecteur avec dispositif de verrouillage

protecteur associé à un dispositif de verrouillage de manière à assurer, avec le système de commande

de la machine, que:

— les fonctions dangereuses de la machine « couvertes » par le protecteur ne peuvent pas s’accomplir

tant que le protecteur n’est pas fermé;

— si l’on ouvre le protecteur pendant que les fonctions dangereuses de la machine s’accomplissent, un

ordre d’arrêt est donné;

— quand le protecteur est fermé, les fonctions dangereuses de la machine « couvertes » par le

protecteur peuvent s’accomplir (la fermeture du protecteur ne déclenche pas par elle-même les

fonctions dangereuses de la machine)

Note 1 à l’article: Voir la Figure 6 et la Figure 7.

Note 2 à l’article: Voir l’ISO 14119 concernant les dispositifs de verrouillage.

[SOURCE: ISO 12100:2010, 3.27.4]

Figure 6 — Exemple de protecteurs articulés avec dispositif de verrouillage; en position fermée,

ils enveloppent la zone dangereuse

Figure 7 — Exemple de protecteurs coulissants avec dispositif de verrouillage

3.5.1

protecteur avec dispositif de verrouillage commandant la mise en marche

protecteur commandant la mise en marche

forme particulière de protecteur avec dispositif de verrouillage qui, dès qu’il atteint la position fermée,

délivre un ordre destiné à déclencher la (les) fonction(s) dangereuse(s) de la machine sans qu’il soit

nécessaire d’actionner une commande séparée de mise en marche

Note 1 à l’article: L’ISO 12100:2010, 6.3.3.2.5, donne des dispositions détaillées concernant les conditions

d’utilisation d’un protecteur commandant la mise en marche (voir également 5.3.14).

[SOURCE: ISO 12100:2010, 3.27.6]

6 © ISO 2015 – Tous droits réservés

3.5.2

protecteur avec dispositif d’interverrouillage

protecteur associé à un dispositif de verrouillage et à un dispositif de blocage, de manière à assurer,

avec le système de commande de la machine, que:

— les fonctions dangereuses de la machine « couvertes » par le protecteur ne peuvent pas s’accomplir

tant que le protecteur n’est pas fermé et bloqué,

— le protecteur reste bloqué en position de fermeture jusqu’à ce que le risque dû aux fonctions

dangereuses de la machine « couvertes » par le protecteur ait disparu,

— quand le protecteur est bloqué en position de fermeture, les fonctions dangereuses « couvertes »

par le protecteur peuvent s’accomplir (la fermeture et le blocage du protecteur ne déclenchent pas

par eux-mêmes les fonctions dangereuses de la machine)

Note 1 à l’article: Voir l’ISO 14119 concernant les dispositifs de verrouillage.

Note 2 à l’article: Voir Figure 8.

[SOURCE: ISO 12100:2010, 3.27.5]

Légende

1 exemple de dispositif de blocage du protecteur

Figure 8 — Exemple de protection par protecteurs fixes de maintien à distance et protecteurs

avec dispositif d’interverrouillage

3.6

position fermée

position d’un protecteur lui permettant de remplir le rôle pour lequel il a été conçu

Note 1 à l’article: Le rôle peut être d’empêcher ou réduire l’accès à la zone dangereuse et/ou empêcher l’éjection

de pièces de la machine ou de la pièce travaillée et/ou réduire l’exposition aux phénomènes dangereux, tels que

bruit, rayonnements, etc.

Note 2 à l’article: Protecteur ouvert — protecteur qui n’est pas en position fermée.

3.7

outil

instrument, tel qu’une clé de service ou une clé à molette, conçu pour ouvrir et fermer une fixation

Note 1 à l’article: Un instrument improvisé tel qu’une pièce de monnaie ou une lime à ongles ne peut pas être

considéré comme un outil.

3.8

utilisation d’un outil

action d’une personne, dans des conditions connues et définies, dans le cadre d’une procédure de

travail en sécurité

3.9

fréquence d’accès

nombre d’interventions nécessaires ou prévisibles dans la zone protégée par unité de temps

4 Appréciation du risque

Afin de choisir et de concevoir des types de protecteurs adaptés à des machines particulières, il est

important d’apprécier le risque résultant des divers phénomènes dangereux présentés par la machine

et des catégories possibles de personnes pouvant être exposées au(x) phénomène(s) dangereux (voir

l’ISO 12100:2010, Article 5).

5 Prescriptions générales pour la conception et la construction des protecteurs

5.1 Aspects relatifs à la machine

5.1.1 Généralités

La conception et la réalisation des protecteurs doivent intégrer les aspects prévisibles relatifs à

l’environnement et au fonctionnement de la machine pendant toute sa durée de vie prévisible. Une prise

en compte insuffisante de ces aspects peut aboutir à des situations dangereuses où le fonctionnement de

la machine est gêné. Cela peut inciter les opérateurs à neutraliser les protecteurs mis à leur disposition,

et à s’exposer ainsi à un risque plus important.

5.1.2 Accès aux zones dangereuses

Afin de réduire autant que possible l’accès aux zones dangereuses, les protecteurs et les machines

doivent être conçus de manière à permettre les interventions courantes de réglage, de graissage et de

maintenance sans ouvrir ou démonter les protecteurs.

Lorsqu’il est nécessaire d’accéder à l’intérieur de la zone protégée, celle-ci doit être aussi dégagée que

possible. Exemples de motifs d’accès à ces zones:

— chargement et déchargement;

— changement et réglage de l’outil;

— mesurage, calibrage et prélèvement d’échantillons;

— interventions de maintenance et de réparation;

— graissage;

— élimination des déchets (par exemple débris, copeaux, écoulements);

— débourrage;

— nettoyage et hygiène.

8 © ISO 2015 – Tous droits réservés

5.1.3 Rétention des projections d’éléments et d’autres chocs

En présence d’un risque prévisible de

— projections d’éléments (par exemple fragments d’outils ou pièces) à partir de la machine,

— chocs avec des parties de la machine, ou

— heurt d’un opérateur sur le sur le protecteur,

le protecteur doit, dans toute la mesure du possible, être conçu et construit de manière à retenir et

supporter de tels projections et chocs. Voir Annexe B et C pour les différentes options.

5.1.4 Rétention des substances dangereuses

En présence d’un risque prévisible d’émission par la machine de substances dangereuses (par exemple

liquide de refroidissement, vapeurs, gaz, copeaux, étincelles, matière chaude ou en fusion, poussières,

matière solide ou liquide), le protecteur doit être conçu conformément à l’ISO 14123-1 de manière à

assurer autant que possible la rétention de ces substances.

Lorsque le protecteur fait partie d’un dispositif d’extraction, cette fonction doit être prise en

considération dans sa conception, le choix de ses matériaux, sa construction et son positionnement.

5.1.5 Bruit

Lorsque la réduction du bruit émis par la machine est prescrite, les protecteurs doivent être conçus

et construits de manière à obtenir l’atténuation sonore prescrite et à assurer la protection contre les

autres phénomènes dangereux inhérents à la machine (voir aussi l’ISO 11200). Les protecteurs servant

d’encoffrement phonique doivent comporter des joints étanches pour réduire l’émission de bruit.

NOTE Plus d’informations sont fournies dans l’ISO/TR 11688.

5.1.6 Rayonnements

En présence d’un risque prévisible d’exposition à des rayonnements dangereux, les protecteurs doivent

être conçus et des matériaux appropriés doivent être utilisés choisis pour leur construction de manière

à assurer la protection des personnes contre ce phénomène dangereux, voir EN 12198-3. On peut citer

à titre d’exemple l’utilisation de verre teinté (voir l’ISO 25980 et l’EN 12254 et) pour protéger des effets

de l’arc électrique de soudage ou l’élimination des ouvertures dans un protecteur autour d’un laser.

5.1.7 Atmosphère explosible

En présence d’un risque prévisible d’explosion, les protecteurs doivent être conçus de manière que

l’énergie libérée puisse être confinée de façon sûre ou être déchargée dans une direction appropriée

(par exemple en recourant à des panneaux ou évents de décharge d’explosion) (voir aussi l’EN 1127-1).

Un protecteur ne doit pas constituer une source d’inflammation. Pour empêcher le protecteur de devenir

une source d’inflammation, ces aspects doivent être pris en compte (par exemple surfaces chaudes,

étincelles d’origine mécanique, électricité, électricité statique, ondes électromagnétiques et ultrasons).

NOTE Lorsqu’un protecteur est conçu pour assurer une protection contre l’incendie, des informations

supplémentaires sont fournies dans l’ISO 19353.

5.2 Aspects humains

5.2.1 Généralités

Les aspects raisonnablement prévisibles de l’interaction entre l’homme et la machine (par exemple lors

du chargement, de la maintenance ou du graissage) doivent être convenablement pris en compte dans la

conception et la construction des protecteurs.

5.2.2 Distances de sécurité

Les protecteurs destinés à empêcher l’accès aux zones dangereuses doivent être conçus, réalisés

et disposés de manière à empêcher toutes les parties du corps d’atteindre une zone dangereuse,

conformément à l’ISO 13857. Pour les protecteurs mobiles avec dispositif de verrouillage, les distances

de sécurités doivent également être respectées, conformément à l’ISO 13855.

5.2.3 Contrôle d’accès à la zone dangereuse

Les protecteurs mobiles doivent être conçus et disposés de sorte qu’en fonctionnement normal, ils ne

puissent pas se refermer tant que des personnes se trouvent dans la zone dangereuse. Si ceci n’est pas

possible, d’autres moyens doivent être mis en œuvre pour empêcher que des personnes puissent rester

à l’intérieur de la zone dangereuse sans être détectées. Voir ISO 12100:2010, 6.3.3.2.3.

5.2.4 Visibilité

Lorsque la visibilité du processus est requise, les protecteurs doivent être conçus et construits de

manière à offrir une bonne visibilité. Cela peut supprimer le besoin de les démonter. Voir également 5.9.

5.2.5 Aspects ergonomiques

5.2.5.1 Généralités

Les protecteurs doivent être conçus et construits en respectant les principes ergonomiques [voir

également l’ISO 12100:2010, 6.2.8 a) et c)].

5.2.5.2 Dimensions, poids et conception

Les parties amovibles des protecteurs doivent être conçues de sorte que leur conception, leurs

dimensions et leur poids facilitent leur manipulation. Les protecteurs qui ne peuvent pas être facilement

manipulés ou transportés à la main doivent être pourvus ou doivent se prêter à la mise en place de

dispositifs de préhension permettant leur manutention au moyen d’un dispositif de levage.

Ces dispositifs peuvent être par exemple:

— des dispositifs de préhension normalisés avec des élingues, crochets, anneaux de levage ou

simplement trous taraudés pour la fixation des appareils de levage,

— des dispositifs de préhension automatique avec un crochet de levage lorsque l’assurage n’est pas

possible au sol, ou

— des accessoires et appareils de levage intégrés au protecteur.

Lorsque la masse du protecteur ou de ses éléments amovibles est suffisante pour avoir recours à

une machine de levage d’application générale, une indication, sur le protecteur lui-même et sur ses

éléments amovibles ou dans les informations pour l’utilisation de la machine, des masses exprimées en

kilogrammes (kg).

NOTE Lorsque des parties amovibles de protecteurs sont destinées à être déplacées ou transportées à la

main, voir l’EN 1005-2.

5.2.5.3 Efforts de manœuvre

Les protecteurs mobiles ou leurs parties amovibles doivent être conçus pour en faciliter l’utilisation.

La prise en compte des principes ergonomiques dans la conception des protecteurs de machines

contribue à améliorer la sécurité en réduisant la tension nerveuse et les efforts physiques de l’opérateur.

Cela améliore l’efficacité et la fiabilité du travail, réduisant ainsi la probabilité d’erreur humaine à tous

les stades d’utilisation de la machine (voir l’ISO 12100).

10 © ISO 2015 – Tous droits réservés

On peut limiter les efforts physiques de l’opérateur au moyen de ressorts, contrepoids ou vérins

pneumatiques.

5.2.5.4 Protecteurs motorisés

Lorsque les protecteurs sont motorisés, ils ne doivent pas pouvoir provoquer de blessures (par

exemple du fait de la pression de fermeture, de la force exercée, de la vitesse, d’arêtes vives). Lorsqu’un

protecteur est équipé d’un dispositif de protection qui provoque automatiquement sa réouverture,

l’effort de fermeture ne doit pas dépasser 150 N et l’énergie cinétique du protecteur ne doit pas dépasser

10 J. Lorsqu’il n’est pas équipé d’un tel dispositif de protection, ces valeurs doivent être réduites à 75 N

et 4 J respectivement.

Ces valeurs sont uniquement applicables lorsqu’un large bord de fermeture est utilisée et en l’absence

de phénomènes dangereux de coupure et d’écrasement.

5.2.6 Utilisation normale

Les protecteurs doivent être conçus pour prendre en compte tous les usages prévisibles ainsi que les

mauvais usages raisonnablement prévisibles (voir l’ISO 12100:2010, 3.23 à 3.24 et Article 5).

5.3 Aspects relatifs à la conception et à la construction des protecteurs

5.3.1 Généralités

Pour éviter que les protecteurs ne génèrent par eux-mêmes d’autres phénomènes dangereux, tous

les aspects prévisibles de leur utilisation doivent être pris en compte de façon appropriée au stade

de la conception.

5.3.2 Points d’écrasement ou d’emprisonnement

Les protecteurs doivent être conçus de manière à ne pas créer de point d’écrasement ou

d’emprisonnement avec des parties de la machine ou d’autres protecteurs (voir également l’ISO 13854).

5.3.3 Durabilité

Les protecteurs doivent être conçus de manière à remplir convenablement leurs fonctions pendant

toute la durée de vie prévisible de la machine. Lorsque cela est irréalisable, les pièces endommagées

doivent être remplaçables.

NOTE Une diminution de la durabilité peut être causée, par exemple, par des influences environnementales

telles que des variations de température, la lumière, l’oxyg

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...