ISO 3183-1:1996

(Main)Petroleum and natural gas industries — Steel pipe for pipelines — Technical delivery conditions — Part 1: Pipes of requirement class A

Petroleum and natural gas industries — Steel pipe for pipelines — Technical delivery conditions — Part 1: Pipes of requirement class A

Industries du pétrole et du gaz naturel — Tubes en acier pour le transport des fluides combustibles — Conditions techniques de livraison — Partie 1: Tubes de la classe de prescription A

General Information

- Status

- Withdrawn

- Publication Date

- 16-Oct-1996

- Withdrawal Date

- 16-Oct-1996

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 15-Mar-2007

- Completion Date

- 12-Feb-2026

Relations

- Consolidated By

ISO 7085:1999 - Mechanical and performance requirements of case hardened and tempered metric thread rolling screws - Effective Date

- 06-Jun-2022

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

ISO 3183-1:1996 - Petroleum and natural gas industries -- Steel pipe for pipelines -- Technical delivery conditions

ISO 3183-1:1996 - Industries du pétrole et du gaz naturel -- Tubes en acier pour le transport des fluides combustibles -- Conditions techniques de livraison

ISO 3183-1:1996 - Industries du pétrole et du gaz naturel -- Tubes en acier pour le transport des fluides combustibles -- Conditions techniques de livraison

Get Certified

Connect with accredited certification bodies for this standard

Element Materials Technology

Materials testing and product certification.

ABS Quality Evaluations Inc.

American Bureau of Shipping quality certification.

ABS Group Brazil

ABS Group certification services in Brazil.

Sponsored listings

Frequently Asked Questions

ISO 3183-1:1996 is a standard published by the International Organization for Standardization (ISO). Its full title is "Petroleum and natural gas industries — Steel pipe for pipelines — Technical delivery conditions — Part 1: Pipes of requirement class A". This standard covers: Petroleum and natural gas industries — Steel pipe for pipelines — Technical delivery conditions — Part 1: Pipes of requirement class A

Petroleum and natural gas industries — Steel pipe for pipelines — Technical delivery conditions — Part 1: Pipes of requirement class A

ISO 3183-1:1996 is classified under the following ICS (International Classification for Standards) categories: 75.200 - Petroleum products and natural gas handling equipment; 77.140.75 - Steel pipes and tubes for specific use. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 3183-1:1996 has the following relationships with other standards: It is inter standard links to ISO 7085:1999, ISO 3183:2007, ISO 3183:1980. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 3183-1:1996 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

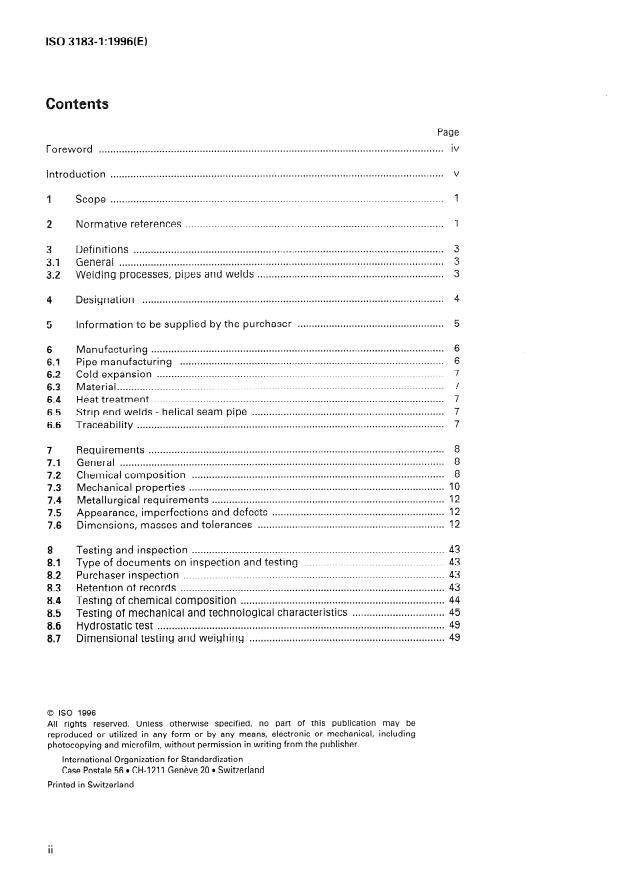

I§0 3 ’l834: ‘%996(E)

Page

iv

Foreword . . . . . . . .D.D.~.~.=~.~=~~.~.=. ‘~ ‘*~.~~~.~~.=~.~~=~.~. “~.~~.~~~.~~~~~.~.~~.~~.~~~~.~~~ “~.~~~.~.~~~~

v

introduction . .~.,.PO~.~.~,.~. ”.~. ”.~~.~. “.~~= “~~~~~.~.~~~~~.~~~.~~.~,~~~~.~~~~.~.~~~.~ “~.~~~~.

. . . . . . . . .~.~D.~.~.~. “~~~ “~.~=~~~.~~~~~.

Generai

Welding processes, pipes and we

.~.,.~.~.~.00~.~~.~.~.~.~~

4 Designation

5 Information to be supplied by the

v

. . . . . .*.DD.~~.~.~.~~.~.~~~.~~.~~ “=~~~. ‘.~~~.~.~~.~~~~~.~~~.~ “~~~.~~=~~~~ ”~=

Manufacturing

..,.D. “O....~*...IC~~.~~.~~.~.~~~~~ ”~~~~~~.~~~~=~~~.~.~~~ ”~.~~,~.~~..~~~~~~~~~~~~~~~~~,~~~~~

.I Pipe manufacturing

. . . . . . .~.D.s.~~.~~.~~.~.~~=~.~~~.~~~=~~.~~~~. “.~~~.~~~~~.~~~~~~~~.~~~~~~~~.~. ‘~~~=~=~~.

6.2 Cold expansion

,.,.D.~,.,I.~.~~,.~.~*~.~~.~.~.~~.~.~~.~~.~.~~.~.~~~~~~~~~~*~~~.~~~~,~~~~~.~~~~~~.~~~.~.~~~~~.~~.~

6.3 Material

~.*,.~.,.I.s.~~.*~~.,.~~~~.~~.~ ”~~~~~~~~ ‘~.~ ”.~.~.~.~.~~~~~~.~~~~~~.~~~,.~~.~~~~~~

6.4 Heat treatment

~ “~=~.DLD.D.O=~.~~~~~~,.=*~.~.~~~~~=~~~ ”,.=~~=~~~ “~~.~.=~~~.~.

6.5 Strip end welds - helical seam pipe

a

. . . . . . . . .~.Y.~~.~.~.~.~.~.~~~.~~~.~~.~~~~~~.~~~.~.~~~=~* “~~~~.~~~~~~ “~.~.~~.~~.~~~~~~=~

.%i Traceability

7.1

7.2

7.3

7.4

7.5

7.6

Testing and inspection .D.~~.D.~.~,D.~.~~~~.~.,~~.~.~~~~~~.~ “*~~~~~.~.~~~=~~.~~~~~~~~~~~~,~~~=*=~.~~~

~s.~.D.l~~.~DD~~~.DD=.~~~~~.~.~.~~~*.=~~~.~ 43

Type of documents on inspection and testing

8.1

Purchaser inspection . . .s.~.~~~.~.~~.~~~~~=~~===~.~~~~~.~~.~=.~.~~~=~~~~=~~~~~~~~~~~~~.~~~=~=~~

8.2

.,~.~~~.,.~~.~.=.~~.~~~~.~~~~~~~~*.~~~~~.~.~~.~~~~~~~~ “~~~~~~~.~==.=.~==~=~~~~~

8.3 Retention of records

Testing of chemical composition .~.O.~.~~DD.~~~~O~.=~.~~.~.~~.~~=~~~~.~~~.~.~.~ “.~.~.~.=~~~~.

8.4

~~~D.=~~=.~~.~.~~D~~~~~~~~~=~~= 45

8.5 Testing of mechanical and technological characteristics

I,.D.~.~.=~. “~.*.~.~.~~~~~.~~.~~=~~~~~.=~ ‘~.=~~~~~~~~=~.=.~.~~~~~~~~~~~~=~~~=.~=~~~=

8.6 Hydrostatic test

~.~DDI~. “.IC~.~.~~~~.=.=.~.=.=.~=~~~~~.~~.~~~~~~~~.,~49 ”.~.=.~~~.

87 . Dimensional testing and weighing

0 IS0 1996

All rights reserved. Unless otherwise specified, no part of this publication may be

reproduced or utilized in any form or by any means, electronic or mechanical, including

photocopying and microfilm, without permission in writing from the publisher.

International Organization for Standardization

Case Postale 56 l CH-1211 Geneve 20 l Switzerland

Printed in Switzerland

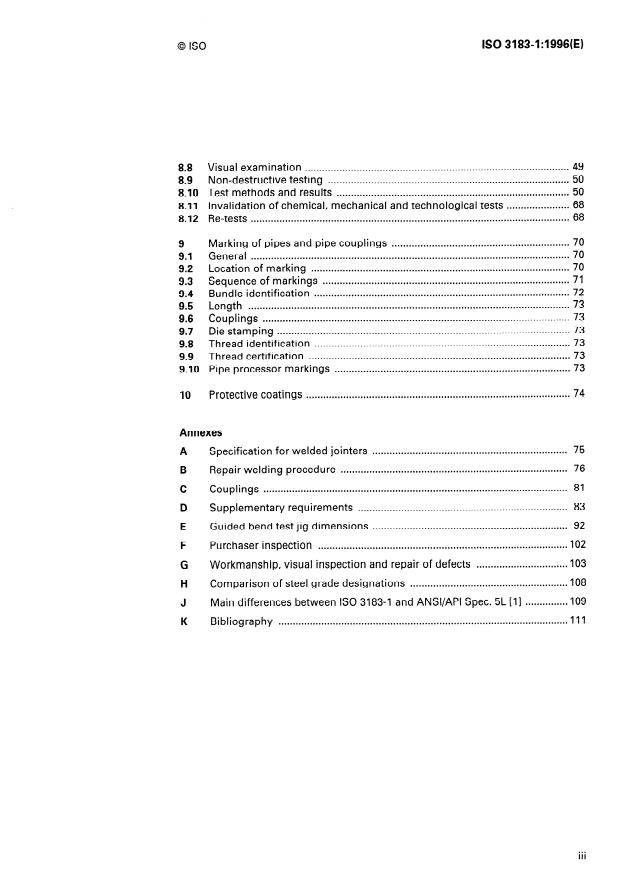

IS0 3183=1:1996(E)

0 IS0

............................................................................................

8.8 Visual examination

....................................................................................

8.9 Non-destructive testing

.................................................................................

8.10 Test methods and results

...................... 68

8.11 Invalidation of chemical, mechanical and technological tests

8.12 Re-tests .

..............................................................

9 Marking of pipes and pipe couplings

91 General .

..........................................................................................

9:2 Location of marking

......................................................................................

9.3 Sequence of markings

.........................................................................................

9.4 Bundle identification

95 Length .

9:s Couplings .

9.7 Die stamping .

98 . Thread identification .

Thread certification .

9'10 . Pipe processor markings .

Protective coatings . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .“.

Annexes

Specification for welded jointers .

A

Repair welding procedure .

B

Couplings .

C

Supplementary requirements .

D

Guided bend test jig dimensions .

E

Purchaser inspection .

F

................................ 103

Workmanship, visual inspection and repair of defects

G

.......................................................

H Comparison of steel grade designations

J Main differences between IS0 3183-I and ANSI/API Spec. 5L [I] . . . . . . . . . . . . . . . 109

III

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

K Bibliography

. . .

III

e represented on mittee. hternati

overnmental and no entai, in liaison

International Standar

Committee lSO/TC 67 Materials, equipment and offshsoe structures

m and natural gas

asis of the American

structured

in accordance

revision.

etroleedm and natural as industries - e fcv pipehes -

Technical delivery conditions

- Part I: Pipes of require

-

-

0 IS0 IS0 3183=1:1996(E)

Introduction

In the preparation of this International Standard the competent

committee was unanimous in seeking to avoid specifying the quality

of line pipe to be used for a particular application. However, the

committee recognized that there are several broad quality levels

commonly used, and has differentiated between these quality levels as

follows:

Firstly, the committee recognized the need to provide a basic quality

level which corresponds to that specified in ANSI/API Spec. 5L [I]. This

is designated requirement class A and considered in this part of

IS0 3183. The main differences between ANSI/API Spec. 5L and

IS0 3183-1 are listed in annex J.

Secondly, many purchasers impose requirements different from, or

additional to, the basic standard. This approach is common, for

example, for transmission pipelines. Such overall enhanced

requirements are addressed in requirement class B and considered in

Part 2 of IS0 3183.

Thirdly, there are certain particularly demanding applications where

very stringent requirements on quality and testing are imposed. Such

requirements are reflected in requirement class C and considered in

Part 3 of IS0 3183.

The selection of the requirement class depends on many factors. The

properties of the fluid to be conveyed, the service conditions, design

code and any statutory requirements should all be taken into

consideration. Therefore, this International Standard gives no detailed

guidelines. It is the ultimate responsibility of the user to select the

appropriate requirement class for the intended application.

V

This page intentionally left blank

INTERNATIONAL STANDARD o ISO IS0 3183=1:1996(E)

Petroleum and natural gas industries - Steel pipe for pipelines -

Technical delivery conditions -

Part 1: Pipes of requirement class A

1 Scope

This part of IS0 3183 specifies the technical delivery conditions for seamless and welded pipe of non-alloy

and alloy (except stainless) steels with the basic quality and testing requirements (level A), which are

intended for the transmission and distribution of combustible and non-combustible fluids (including

water) in the petroleum and natural gas industries.

This part of IS0 3183 includes threaded and extra-strong threaded line pipe; and plain-end, regular-mass

plain-end, special plain-end, extra-strong plain-end and double-extra-strong plain-end pipe; as well as bell

and spigot pipe.

Dimensional requirements on threads and thread gauges, stipulations on gauging practice, gauge

specifications and certification, as well as instruments and methods for inspection of threads are given in

IS0 10422 and are applicable to products covered by this part of IS0 3183.

Grades covered by this part of IS0 3183 are L175, L210, L245, L290, L320, L360, L390, L415, L450, L485,

L555, grades intermediate to the grades L290 and higher, listed in table 2.

For regular-mass and special plain-end pipe (special mass) as shown in tables 8 and 9 and for threaded

pipe larger than nominal size 12 (see table 6) the size designations used herein are outside-diameter sizes.

For all other pipe, the size designations are nominal pipe sizes. Where pipe size limits (or size ranges) are

given, these are outside-diameter sizes except when it is stated that they are nominal. These outside-

diameter size limits and ranges apply also to the corresponding nominal sizes (see 7.6).

NOTE 1 Attention is drawn to the definition for seamless pipe in 3.2.2.1.

2 Normative references

The following standards contain provisions which, through reference in this text, constitute provisions of

this part of IS0 3183. At the time of publication, the editions indicated were valid. All standards are subject

to revision, and parties to agreements based on this part of IS0 3183 are encouraged to investigate the

possibility of applying the most recent editions of the standards indicated below. Members of IS0 and IEC

maintain registers of currently valid International Standards.

IS0 404: 1992, Steel and steel products - General technical delivery requirements.

0 IS0

IS0 3183=1:1996(E)

IS0 1027:1983, Radiographic image quality indicators for non-destructive testing - Principles and

identification.

Part I: Carbon and low alloy steels.

IS0 2566-l :I 984, Steel - Conversion of elongation values -

General tables of dimensions and masses

IS0 4200:1991, Plain end steel tubes, welded and seamless -

per unit length.

IS0 4948-l :I 982, Steels - Classification - Part 1: Classification of steels into unalloyed and alloy steels

based on chemical composition.

lSO/TR 4949:1989, Steel names based on letter symbols.

IS0 6761:1981, Steel tubes - Preparation of ends of tubes and fittings for welding.

IS0 6892: 1984, Metallic materials - Tensile testing.

IS0 6929: 1987, Steel products - Definitions and classification.

Verification of static uniaxial testing machines - Part 7: Tensile

IS0 7500-I :I 986, Metallic materials -

testing machines.

IS0 8491: 1986, Metallic materials - Tube (in full section) - Bend test.

IS0 8492:1986, Metallic materials - Tube - Flattening test.

Threading, gauging and thread inspection of

IS0 10422:1993, Petroleum and natural gas industries -

casing, tubing and line pipe threads - Specification.

IS0 10474:1991, Steel and steel products - Inspection documents.

API Bull 5A2-1992, Bulletin on thread compounds for casing, tubing, and line pipe.

API RP 5L3-1996, Recommended practice for conducting drop-weight tear tests on line pipe.

API Std 1104-I 994, Welding of pipelines and related facilities.

ASTM A 29, Recommended practice for indicating which places of figures are to be considered significant

in specified limiting values.

ASTM A 370:1989, Test methods and definitions for mechanical testing of steel products.

ASTM A 751:1990, Test methods, practices and terminology for chemical analysis of steel products.

ASTM E 4:1989, Practices for load verification of testing machines.

ASTM E 83:1990, Method of verification and classification of extensometers.

ASME, Boiler and pressure vessel code, Section IX.

0 IS0 IS0 3183=1:1996(E)

3 Definitions

3.1 General

For the purpose of this part of IS0 3183 the definitions in 3.2 shall apply when additional to or differing

from those given in IS0 6929 for steel products.

Moreover, within this part of IS0 3183:

- The term manufacturer refers to the firm, company or corporation responsible for marking the product

to warrant that the product conforms to the standard. The manufacturer may be either a pipe mill, a

processor, a maker of couplings or a threader as applicable. The manufacturer is responsible for

compliance with all of the applicable provisions of the standard.

The term pipe mill refers to the firm, company or corporation that operates pipe making facilities.

-

The term processor refers to the firm, company or corporation that operates facilities capable of heat

treating pipe made by a pipe mill.

3.2 Welding processes, pipes and welds

3.2.1 Welding process

3.2.1 .I Without filler metal

(a) continuous welding: Process of forming a seam by heating the strip in a furnace and mechanically

pressing the formed edges together, wherein successive coils of strip had been joined together to

provide a continuous flow of steel for the welding mill. (This process is a type of butt-welding.)

(b) electric-welding: Process of forming a seam by electric-resistance or electric-induction welding

wherein the edges to be welded are mechanically pressed together and the heat for welding is

generated by the resistance to flow of electric current.

3.2.1.2 With filler metal

(a)

submerged arc-welding: Welding process that produces coalescence of metals by heating them with

an arc or arcs between bare metal consumable electrode or electrodes and the work. The arc and

molten metal are shielded by a blanket of granular, fusible material on the work. Pressure is not used,

and part or all of the filler metal is obtained from the electrode(s).

(b) gas metal arc-welding: Welding process that produces coalescence of metals by heating them with

an arc or arcs between a continuous consumable electrode and the work. Shielding is obtained

entirely from an externally supplied gas or gas mixture. Pressure is not used, and the filler metal is

obtained from the electrode.

3.2.2 Types of pipe

3.2.2.1 seam less pipe: Tubular roduct without a welded seam, manufactured in a hot forming process

P

which m nr shing to obtain the desired shape, dimensions properties.

ay be followed by cold fi and

NOTE 2 Cast pipes are not covered by IS0 3183.

3.2.2.2 continuous welded pipe: Pipe having one longitudinal seam produced by the continuous

welding process defined in 3.2.1.1 (a). (This type of pipe is a type of butt-welded pipe.)

3.2.2.3 electric-welded pipe: Pipe having one longitudinal seam produced by the electric-welding

process defined in 3.2.1.1 (b).

IS0 3183=1:1996(E) 0 IS0

3.2.2.4 longitudinal seam submerged arc-welded pipe: Pipe having one longitudinal seam produced by

the automatic submerged arc-welding process defined in 3.2.1.2 (a).

3.2.2.5 gas metal arc-welded pipe: Pipe having one longitudinal or helical seam produced by the

continuous gas metal arc-welding process defined in 3.2.1.2 (b).

3.2.2.6 combination gas metal arc- and submerged arc-welded pipe: Pipe having one longitudinal or

helical seam produced by a combination of the welding processes defined in 3.2.1.2 (a) and 3.2.1.2 (b)

3.2.2.7 double seam submerged-arc welded pipe: Pipe having two longitudinal seams produced by the

automatic submerged-arc welding process defined in 3.2.1.2 (a).

3.2.2.8 double seam gas metal arc-welded pipe: Pipe having two longitudinal seams produced by the

gas metal arc-welding process defined in 3.2.1.2 (b).

3.2.2.9 double seam combination gas metal arc- and submerged arc-welded pipe: Pipe having two

longitudinal seams produced by a combination of the welding processes defined in 3.2.1.2 (a) and 3.2.1.2

.

(b)

3.2.2.10 helical seam submerged arc-welded pipe: Pipe having one helical seam produced by the

automatic submerged arc-welding process defined in 3.2.1.2 (a). (This type of pipe is also known as spiral

weld pipe.)

3.2.3 Types of seam welds

3.2.3.1 electric-weld: Longitudinal seam weld produced by the electric-welding process defined in

3.2.1.1 (b).

3.2.3.2 submerged arc-weld: Longitudinal or helical seam weld produced by the submerged arc-welding

process defined in 3.2.1.2 (a).

3.2.3.3 gas metal arc-weld: Longitudinal seam weld produced in whole or in part by the continuous gas

metal arc-welding process defined in 3.2.1.2 (b).

3.2.3.4 strip/skelp end weld: Seam weld that joins plate or strip ends together.

3.2.3.5 jointer weld: Circumferential seam weld that joins two pieces of pipe together.

3.2.3.6 tack weld: Seam weld used to align the abutting edges until the final seam welds are produced.

3.2.4 Imperfections and defects

3.2.4.1 An “imperfection” is a discontinuity or irregularity in the product detected by methods outlined in

this part of IS0 3183.

A “defect” is an imperfection of sufficient magnitude to preclude acceptance of the product in

3.2.4.2

accordance with this part of IS0 3183.

4 Designation

The steels specified in this part of IS0 3183 are designated as shown in table 2 differing from

lSO/rR 4949.

NOTE 3 In annex H a comparison of these steel designations with those specified in ANSI/API Spec 5L

[I] is given.

0 IS0

IS0 3183=1:1996(E)

5 Information to be supplied by the purchaser

In placing orders for line pipe to be manufactured in accordance with this part of IS0 3183 the purchaser

should specify the following on the purchase order:

Specification .

IS0 3183-1

............................................................................................

Quantity

..................................................................................

Grade or class tables 2 and 3

.....................................................................................

Type of pipe 3.2.2

Size

Nominal size

Threaded pipe . table 6

Extra-strong threaded pipe . table 7

Plain-end pipe .

table 8

Extra-strong plain-end pipe .

table 8

Double-extra-strong plain-end pipe .

table 8

Outside diameter

Regular-mass plain-end pipe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

table 8

Special plain-end pipe .,.

table 8

Mass per metre or wall thickness .

7.6.1, 7.6.3

Nominal length .

7.6.5

End finish .

7.6.9

Delivery date and shipping instructions .

The purchaser should also state on the purchase order his requirements concerning the following

stipulations, which are optional:

Document of compliance .

8.1.1

Chemical analysis test reports .

8.1.2

Acceptance and maximum allowable length requirements on jointers

..................... 7.6.7

Jointers for threaded pipe .

7.6.7

Threaded ends, extra-strong pipe .

7.6.9.1

Alternative bevel, plain-end pipe with outside diameter 2 60,3 mm

.......................... 7.6.9.3

Special coupling pipe ends .

7.6.9.5

Power-tight make-up .

7.6.9.2

Special non-destructive inspection for laminations

.....................................................

G.3.9

Defect repair procedures .

G.6, G.7, G.8

Bare pipe - special coatings . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

IO

Method of welding jointers

.............................................................................................

annex A

Purchaser inspection .

annex F

Attention is called to the following stipulations which are subject to agreement between the interested

parties:

Strip end welds

...................................................................................................

Chemical composition .

7:2.1

Intermediate grades .

1, 7.2.1, 7.3.2, table B.l

Flattening test orientation .

8.5.2.2, figure 3

Intermediate diameters .

7.6.2

Intermediate wall thickness .

7.6.3

Supplementary requirements .

annex D

IS0 3183=1:1996(E) 0 IS0

NDT electric welds . 8.9, SR7

8.9, SR2

NDT seamless pipe .

8.10.9.4

Supplementary hydrostatic test .

8.10.9.3

Hydrostatic test pressure .

7.6.8.6, table 11

Lengths applied to carloads .

7.6.5

Nonstandard length and length tolerances .

.

Welded couplings . Cl

................................................................................................ 7.6.9

Thread protectors

............................................................ 8.10.11.3.4, G.5 b)

Repair of welds of electric-welded pipe

........................................................................................ 9.2, 9.3, 9.7

Marking requirements

This information should preferably be given in the way indicated in the following example.

EXAMPLE

Delivery of 1 500 m regular-mass plain-end pipe of grade L290 with an outside diameter of 457,0 mm, a

wall thickness of IO,3 mm and a nominal length of 12 m (see table II), with document of compliance.

Designation in the order:

1 500 m pipe IS0 3183-1-LZS0-457,0xl0,3x12-with document of compliance.

6 Manufacturing

6.1 Pipe manufacturing

Pipe complying with this part of IS0 3183 shall be subject to the limitations specified in table 1.

6.1.1 Electric-welded pipe in grades higher than L290, the weld seam and the entire heat affected zone

shall be heat treated so as to simulate a normalizing heat treatment (see note 4), except that, by agreement

alternative heat treatments or combinations of heat treatment and

between the interested parties,

chemical composition may be substituted. Where such substitutions are made, the manufacturer shall

demonstrate the effectiveness of the method selected using a mutually agreed upon procedure, which

may include, but is not necessarily limited to, hardness-testing, microstructural evaluation, or mechanical

testing. For grades L290 and lower, the weld seam shall be similarly heat treated, or the pipe shall be

processed in such a manner that no untempered martensite remains.

NOTE 4 During the manufacture of electric-welded pipe, the product is in motion through the surrounding air.

Normalizing is usually defined as “cooling in still air ”, hence, the phrase “to stimulate a normalizing heat treatment” is

used.

6.1.2 Longitudinal seam submerged arc-welded pipe, at least one pass shall be on the inside and at least

one pass shall be on the outside.

6.1.3 Combination gas metal arc- and submerged arc-welded pipe, the gas metal arc-welding process

shall be continuous and first, and followed by the automatic submerged arc-welding process with, at least,

one pass on the inside and one pass on the outside.

6.1.4 Double seam submerged arc-welded pipe, the seams shall be approximately 180° apart. For each

seam, at least one pass shall be on the inside and at least one pass shall be on the outside.

0 IS0 IS0 3183-1:1996(E)

6.1.5 Double seam gas metal arc-welded pipe, the seams shall be approximately 180° apart. For each

seam, at least one pass shall be on the inside and at least one pass shall be on the outside.

6.1.6 Double seam combination gas metal arc- and submerged arc-welded pipe, the seams shall be

approximately 180” apart. For each seam, the gas metal arc-welding shall be continuous and first, and

followed by the automatic submerged arc-welding process with at least one pass on the inside and one

pass on the outside.

6.1.7 Tack welds shall be made by manual or semi-automatic submerged arc-welding; electric-welding;

gas metal arc-welding; flux cored arc-welding; or shielded metal arc-welding using low hydrogen

electrodes. Tack welds shall be removed by machining or remelted during subsequent welding of the

seam.

Helical seam submerged arc-we lded pipe, at least one pass shall be on the inside and at least one

6.1.8

shall be on the outside.

pass

6.2 Cold expansion

Pipe complying with this part of IS0 3183, except continuous welded, shall be either non-expanded or cold

expanded at the option of the manufacturer unless otherwise specified on the purchase order. Suitable

provision shall be incorporated to protect the weld from contact with the internal expander during

mechanical expansion.

6.3 Material

The width of p late or strip used to man ufactu re helical seam pipe shall be not less than 0,8 or more than 3

times the pipe outside diameter.

6.4 Heat treatment

The heat treating process shall be performed in accordance with a documented procedure. Pipe complying

with this part of IS0 3183 may be as rolled, normalized, normalized and tempered, subcritically stress-

relieved, or subcritically age-hardened; and grades L290 and higher may be quenched and tempered. (See

clause 9 for applicable marking requirements.)

6.5 Strip end welds - helical seam pipe

Junctions of strip end welds and helical seam welds in finished pipe shall be permitted only at distances

greater than 304,8 mm from the pipe ends. By agreement between the interested parties, strip end welds

shall be permitted at the pipe ends, provided there is a circumferential separation of at least 152,4 mm

between the strip end weld and the helical seam weld at the applicable pipe ends. Strip end welds in

finished pipe shall be properly prepared for welding and shall be made by automatic submerged arc-

welding, automatic gas metal arc-welding, or a combination of such welding procedures.

6.6 Traceability

The manufacturer s hall establish and follow procedures for maintaini cast and/or I ot identity until all

w

requ ired cast and/or lot tests are perfo rmed and conformity with standa rd requi rements ha s been shown.

0 IS0

IS0 31834:1996(E)

Table 1 - Process of manufacture

Type of pipe Grade

L175 L210to L555

X

X

Seamless

X

Continuous welded

X

Electric-welded X

X

Longitudinal seam submerged arc-welded

Gas metal arc-welded X

Combination gas metal arc- and submerged arc-welded X

X

Double seam submerged arc-welded ’)

X

Double seam gas metal arc-weldedI)

X

Double seam combination gas metal arc- and submerged arc-

welded ’)

X

Helical seam submerged arc-weIded2)

1) Double seam pipe is limited to outside diameter 2 914,0 mm.

2) Helical seam pipe is limited to outside diameter 2 114,3 mm.

7 Requirements

7.1 General

The requirements specified in this part of IS0 3183 apply under the conditions that the relevant

specifications for sampling, test piece preparation and test methods given in 8.52 and 8.10 are complied

,

with.

Pipe manufactured as grade L415 or higher shall not be substituted for pipe ordered for grade L360 or

lower without purchaser ’s approval.

7.2 Chemical composition

7.2.1 The composition of pipe complying with this part of IS0 3183, as determined by cast analysis for

pipe other than grade L555, shall conform to the chemical requirements specified in table 2, except that, by

agreement between the purchaser and the manufacturer, carbon contents higher than those specified may

be used. The composition of intermediate grades (higher than L290) shall conform to chemical

requirements agreed upon between the interested parties, and such requirements shall be consistent with

the requirements specified in table 2 for the applicable type of pipe. For grades L290 and higher, by

agreement between the purchaser and the manufacturer, elements other than niobium, vanadium, and

titanium may be used; however, caution should be exercised in the determination of the quantity that may

be present for any particular size and thickness of pipe, because the addition of such otherwise desirable

elements may alter the weldability of the pipe.

NOTE 5 Class II steel is rephosphorized and probably has better threading properties than Class I but may be

somewhat more difficult to bend.

0 IS0

IS0 3183=1:1996(E)

Table 2 - Chemical requirements for cast analysisg), % by mass

Type of pipe Grade and class Carbon Sulfur

Manganese Phosphorus

max? min.

max. min. max. max.

Seamless

Non-expanded or cold expanded L175, Cl I 0,21 0,30 0,60 - 0,030 0,030

Non-expanded or cold expanded L175, Cl II21 0,21 0,30 0,60 0,045 0,080 0,030

Non-expanded or cold expanded L210 0,22 - 0,90 - 0,030 0,030

Non-expanded or cold expanded L2453) 0,27 - I,15 - 0,030

0,030

Non-expanded L2905’ 0,29 - I,25 - 0,030

0,030

Non-expanded L3205), L3605) 0,31 I,35 - 0,030 0,030

Cold expanded L2905), L3205), L3605’ o,2g4’ : I,25 - 0,030

0,030

Non-expanded or cold expanded L3905) 6), L4155) 6’ 0,26 I,35 - 0,030

0,030

Non-expanded or cold expanded L450, L485, L555 (By agreement between the interested parties.)

Welded

Electric-welded or continous L175, Cl I 0,21

0,30 0,60 - 0,030 0,030

welded only

Electric-welded or continous L175, Cl 112) 0,21 0,30 0,60

0,045 0,080 0,030

welded only

Non-expanded or cold expanded L210 0,21

0,90 - 0,030 0,030

Non-expanded or cold expanded L2453’ 0,26 -

I,15 - 0,030 0,030

Non-expanded or cold expanded L2905’ 0,28 - I,25 - 0,030

0,030

Non-expanded L3205) L3605) 0,30 -

I,25 - 0,030 0,030

Cold expanded L3205)’ L3605) 0,28 - I,25 -

0,030 0,030

Non-expanded or cold expanded L3905) 6): L4155) 6, 0,26 -

I,35 - 0,030 0,030

Non-expanded or cold expanded L4505) 7, 0,26 - I,40 -

0,030 o,0302)

Non-expanded or cold expanded L4856’ 0,23*'

1,60*) - 0,030 0,030

()I@) 9’ :

Non-expanded or cold expanded L555g) 1,808)g) -

o,0309) o,0309)

1) For grades L290 to L450 for each reduction of 0,Ol % below the specified maximum carbon content, an increase

of 0,05 % above the specified maximum manganese content is permissible, up to a maximum of I,45 % for

L360 and lower and up to a maximum of I,60 % for grades higher than L360.

2) Class II steel is rephosphorized. (See 7.2.1 for note on bending and threading properties.)

3) Niobium, vanadium, titanium, or combinations thereof, may be used by agreement between the interested

parties.

4) For cold expanded seamless pipe with 2 508 mm outside diameter, the maximum carbon content shall be

0,28 %.

5) Niobium, vanadium, titanium, or combinations thereof, may be used at the discretion of the manufacturer,

6) Other chemical compositions may be furnished by agreement between the interested parties.

7) For grade L450 welded pipe with 2 406,4 mm outside diameter with a wall thickness of 12,7 mm or less, the

chemical composition shall be as shown or as agreed upon between the interested parties; for all other outside

diameters and wall thicknesses of such pipe, the chemical composition shall be as agreed upon between the

interested parties.

8) For each reduction of 0,Ol % below the specified maximum carbon content, an increase of 0,05 % above the

specified maximum manganese content is permissible, up to a maximum of 2,00 %.

9) For grade L555, limits are for product analysis only, thereby eliminating the need for product analysis

tolerances in 7.2.2.

0 IS0

IS0 3183=1:1996(E)

72.2 The product analysis shall conform to the chemical requirements shown in table 2, within the

following permissible variations for product analysis, except for grade L555 pipe where the requirements

in table 2 are for product analysis:

Carbon, %:

Seamless pipe

. . . .*. + 0,03

All non-expanded and cold expanded outside diameter < 508 mm

+ 0,04

Cold expanded 508 mm outside diameter and larger in grades L290 and higher .,,.

+ 0,04

Welded pipe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ‘.~.~. “.

Manganese, %:

......................................................................................................................... + 0,05

All grades up to L240

............................................................................................................ - 0,05

Where minimum is specified

...................................................................................................................... + 0,lO

Grade L290 and higher

.................................................................................................................................. + 0,Ol

Phosphorus, %:

............................................................................................................ - 0,Ol

Where minimum is specified

+ 0,Ol

Sulfur, %: .

7.3 Mechanical properties

7.3.1 Acceptance criteria

These shall be in conformity with the requirements of

-

tensile test in 8.10.2;

- flattening test in 8.10.3;

- bend test in 8.10.4;

- guided-bend test in 8.10.5;

-

weld ductility test in 8.10.6;

- fracture toughness test in 8.10.7;

- hydrostatic test in 8.10.9.

7.3.2 Requirements for tensile strength

Grades L175, L210, L245, L290, L320, L360, L390, L415, L 450, L485 and L555 shall conform to the tensile

requirements specified in table 3. Other grades intermediate to the listed grades between L290 and L555

shall conform to tensile requirements agreed upon between the interested parties, which requirements

shall be consistent with those specified in table 3. For cold expanded pipe, the ratio of body yield strength

and body ultimate tensile strength shall not exceed 0,93. The yield strength shall be the tensile stress

required to produce a total elongation of 0,5 % of the gauge length as determined by an extensometer.

0 IS0 IS0 3183=1:1996(E)

Table 3 - Tensile requirements

Grade Yield strength for Ultimate tensile strength

Elongationl)

O,S% total

elongation

R

RI-n A

to,5

L, =

565&-

min. min.

max. min.

I

N/mm2 N/mm2

%

I L175 175 I 315 I 27

L210 210 335 1 25

I I

245 415 ---I- 21

I

290 I 415 I 21

320 435 1

I 20

360 460 1 19

I

390 490 I 18

I

415 I 520 1 17

L450 450 535 I 17

I I

485 570 I

I 16

II 555 625 1 825 15

I

1) These values apply to transverse specimens taken from the pipe body. When

longitudinal specimens are tested (see figure 4) the values of elongation shall be

2 units higher.

7.3.3 Requirements for fracture toughness

For grade L555, the following fracture toughness requirements are mandatory for all diameters.

Table 4 - SR3 mandatory toughness requirements

Minimum impact energy at 0 “C Minimum shear area at 0 “C

J

%

Average of 3 specimens

Average of 3 specimens

all cast averages from one cast all cast averages from one cast

68 27

70 40

c

Table 5 - Optional SR3B and SR4 mandatory toughness requirements based on

Charpy and drop weight tear tests

Minimum impact energy at 0 “C Minimum DVVlT shear area at 0 “C

J / 0

Average of 3 specimens Average of 2 specimens

all cast averages from one cast all cast averages from one cast

I

,

68 27 60 40

I I I I I

For grades lower than L555 optional tests can be specified by the purchaser in accordance with annex D,

SR3 or SR4 or any combination of these.

0 IS0

IS0 318301:1996(E

7.4 Metallurgica requirement

For grades higher than L290, full body normalized pipe excluded, compliance with the requirement of 6.1.1

that the entire heat affected zone be heat treated shall be demonstrated by metallographic examinations of

a weld cross-section.

7.5 Appearance, imperfections and defects

7.5.1 For workmanship, visual inspection and repair of defects annex G applies

7.5.2

For the acceptance limits for non-destructive inspection 8.10.11 applies.

7.6 Dimensions, masses and tolerances

7.6.1 General - Dimensions and masses: Line pipe shall be made in the outside diameters, wall

thicknesses, and masses provided in tables 6, 7, 8 and 9 and in 7.6.2 and 7.6.3, respectively or in the

relevant dimensions and masses given in IS0 4200, as specified on the purchase order.

The plain-end mass A4 shall be calculated using the following formula:

M= (D-T)xTx0,024 6615

where

M is the mass per unit length, in kilograms per metre, rounded to the nearest 0,Ol kg/m;

D is the outside diameter, in millimetres, rounded to the nearest 0,l mm for sizes < 457,0 mm,

and 1 mm for sizes 2 457,0 mm;

T

is the specified wall thickness, in millimetres, rounded to the nearest 0,l mm.

The coefficient takes into account a density equal to 7,85 kg/dm3.

7.6.2 Diameter

The outside diameter shall be within the tolerances specified in 7.6.8.1 (inside diameters are governed by

the outside diameter and mass tolerances). Pipe in grades L290 and higher with outside diameters

intermediate to those listed in table 9 is available in outside diameters 2 508,O mm by agreement between

the interested parties. Such pipe shall be consistent with all requirements of this part of IS0 3183 and shall

be marked with the specified outside diameter. For threaded pipe, the outside diameter at the threaded

ends shall be such that the thread length L4 and the number of full-crest threads in that length are within

the dimensions and tolerances specified in IS0 10422 (inside diameters are governed by the outside

diameter and mass tolerances).

7.6.3 Wall thickness

The wall thickness at any place shall be within the tolerances specified in 7.6.8.4 except that the weld area

shall not be limited by the plus tolerance.

Pipe with wall thicknesses intermediate to those listed in tables 8 and 9 is available by agreement between

the interested parties. Such pipe shall be consistent with all requirements of this part of IS0 3183 and shall

be marked in accordance with clause 9 using the specified wall thickness to calculate M.

0 IS0 IS0 3183=1:1996(E)

7.6.4 Mass

The masses determined as described in 8.10.10.3 shall conform to the specified masses or calculated

masses for plain-end pipe, or to the specified calculated masses (or adjusted calculated masses) for

threaded-and-coupled pipe, within the tolerances specified in 7.6.8.5.

Calculated masses shall be determined in accordance with the following formula:

ML = (MxL) + eM

where

M, is the calculated mass of a pipe of length L, in kilograms;

M is the plain-end mass per unit length, in kilograms per metre;

L is the length of pipe, including end finish, as defined in 7.6.5 and 8.10.10.4, in metres;

is the mass gain or loss due to end finishing, in kilograms.

eM

For plain-end pipe, eM equals zero.

7.6.5 Length

Unless otherwise agreed upon between the interested parties, pipe shall be made in the nominal lengths

and within the length tolerances shown in table 11, as specified on the purchase order.

7.6.6 Straightness

Pipe in grades L175, LZIO and L245 of an outside diameter less than 114,3 mm shall be reasonably straight.

For all other pipe the deviation from a straight line shall not exceed 0,2 percent of the length.

7.6.7 Jointers

When specified on the.purchase order, jointers (two lengths of pipe coupled together by the manufacturer,

or two lengths of pipe welded together by the manufacturer in accordance with the requirements of

annex A or other equivalent method as agreed between the interested parties), may be provided; however,

no length used in making a jointer shall be shorter than 1 520 mm.

Double joints are not within the purview of this part of IS0 3183. Double joints are defined as two or more

lengths of pipe welded together by parties other than the manufacturer, or two or more lengths welded

together by the manufacturer in accordance with requirements other than those of annex A.

IS0 3183-1:1996(E) 0 IS0

Table 6 -Threaded line pipe dimensions, masses and test pressures

Inside

Nominal size Nominal mass Outside Wall Calculated mass Minimum test pressure3)

diameter thickness diameter

designation designation,

Plain-end Threads and Grade

threads and

coupling ’) coupling*)

L175 1 L210 1 L245

D T d A4

eM

mm mm

mm kg/m 100 kPa4)

kg

118 0,25

IO,3 I,7 6,9 0,36 0,09

48 48 48

l/4 0,43 13,7

22 9,3 0,62 0,09 48

48 48

318 0,57 17,l 2,3

12,5 0,84 0,09 48 48

0,86 21,3 23 15,7 I,28

0,09 48 48 48

314 I,14

26,7 2,9 20,9 I,70 0,09

48 48 48

I I,70 33,4

3,4 26,6 2,52 0,09 48

48 48

I l/4 2,30 42,2 3,6

35,0 3,43 0,18 69 69

1 l/2

2,75 48,3 317 40,9 4,07

0,27 69 69 76

2 3,75

60,3 3,9 52,5 5,42 0,54

69 69 76

2 l/2 5,90 73,0

52 62,6 8,69 0,82 69

69 76

3 7,70 88,9 515

77,9 II,31 0,82 69 69

3 l/2

9,25 101,6 517 90,2

13,48 I,45 83 83 90

1 I,00 114,3 60 102,3 16,02

2,00 83 83 90

5 15,00

141,3 616 128,l 21,92 2,54

83 83 90

6 19,45 168,3

7,l 154,l 28,22 3,27

83 90

8 25,55 219,l 7,O

205,l 36,61 6,72 - 81

8 29,35 219,l 82 202,7 42,65

6,36 - 94 110

IO

32,75 273,0 711 258,9 46,57 9,08

- 66 76

IO 35,75

273,0 718 257,5 51,03 8,72 -

72 84

IO 41,85 273,0

9,3 254,5 60,50 7,90 86

45,45 323,8 8,4 307,l

65,35 14,80 65 76

12 51,15

323,8 9,5 304,9 73,65

13,98 74 86

14D 57,00 355,6

9,5 336,6 81,08 II,17

...

ISO

NORME

INTERNATIONALE

Première édition

1996-09-I 5

Industries du pétrole et du gaz naturel -

Tubes en acier pour le transport des fluides

- Conditions techniques de

combustibles

livraison -

Partie 1:

Tubes de la classe de prescription A

P etroleum and na turaI gas industries - Steel pipe for pipelines -

Technical delivery conditions -

Pari 1: Pipes of requirement class A

Numéro de référence

60 31834:1996(F)

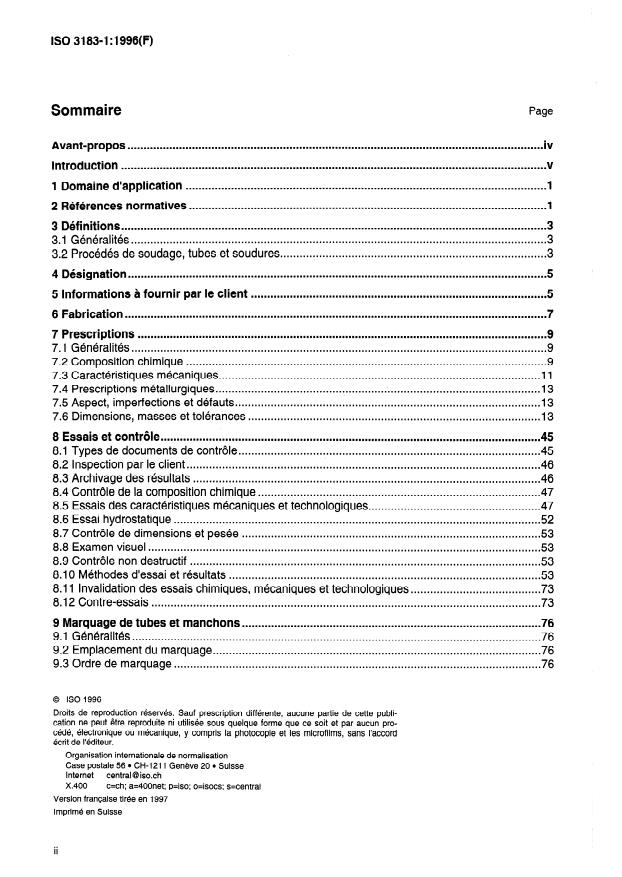

ISO 3183=1:1996(F)

Page

Sommaire

iv

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Avant-propos

V

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Introduction

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1 Domaine d’application

2 Références normatives . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

...................................................................................................................................

3 Définitions

................................................................................................................................

3.1 Généralités

..................................................................................

3.2 Procédés de soudage, tubes et soudures

4 Désignation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

5 Informations à fournir par le client

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6 Fabrication

.............................................................................................................................. 9

7 Prescriptions

................................................................................................................................ 9

7.1 Généralités

7.2 Composition chimique .

7.3 Caractéristiques mécaniques .

7.4 Prescriptions métallurgiques .

7.5 Aspect, imperfections et défauts .

..........................................................................................

7.6 Dimensions, masses et tolérances

8 Essais et contrôle . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

............................................................................................. 45

81 . Types de documents de contrôle

82 . Inspection par le client .

83 . Archivage des résultats .

. Contrôle de la composition chimique .

..................................................... 47

85 . Essais des caractéristiques mécaniques et technologiques

................................................................................................................. 52

86 . Essai hydrostatique

87 . Contrôle de dimensions et pesée .

88 . Examen visuel .

. Contrôle non destructif . 53

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53

8.10 Méthodes d’essai et résultats

8.11 Invalidation des essais chimiques, mécaniques et technologiques . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 73

8.12 Contre-essais . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9 Marquage de tubes et manchons .

9.1 Généralités .

9.2 Emplacement du marquage .

9.3 Ordre de marquage . 76

0 ISO 1996

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publi-

cation ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun pro-

cédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l’accord

écrit de l’éditeur.

Organisation internationale de normalisation

Case postale 56 l CH-121 1 Genève 20 l Suisse

Internet central @ iso.ch

x.400 c=ch; a=400net; p=iso; o=isocs; s=central

Version française tirée en 1997

Imprimé en Suisse

ii

ISO 31834:1996(F)

@ ISO

..........................................................................................................

94 . Identification des bottes

95 . Longueur .

96 . Manchons .

97 . Poinçonnage .

98 . Identification de filetage .

. Certification de filetage .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.10 Marquage du spécialiste du traitement de tube

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10 Revêtements protecteurs

Annexes

..................................................................................................

A Spécifications pour jointers

................................................................... 80

B Mode opératoire d’une réparation par soudage

C Manchons .

..................................................................................... 87

D Prescriptions supplémentaires (SR)

.............................................. 97

E Tableau E.1 - Dimensions du gabarit d’essai de pliage guidé

...................................................................................................... 107

F Contrôle par l’acheteur

.......................................................... 108

Exécution, contrôle visuel et réparation des défauts

G

................................. 114

Comparaison entre les désignations des différentes qualités d’acier

H

Différences principales entre ISO 3183-1 et ANWAPI Spec. 5 L [l] .

J

Bibliographie . 117

K

. . .

III

ISO 3183-l :1996(F) @ ISO

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organisme

nationaux de normalisation (comités membres de I’ISO). L’élaboration des normes

internationales est en général confiée aux comités techniques de I’ISO. Chaque comité

membre intéressé par une étude a le droit de faire partie du comité technique créé à cet effet.

Les organisations internationales, gouvernementales et non gouvernementales en liaison

avec I’ISO, participent également aux travaux. L’ISO collabore étroitement avec la

Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation

électrotechnique.

Les projets de Normes internationales adoptés par les comités techniques sont soumis aux

comités membres pour vote. Leur publication comme normes internationales requiert

l’approbation de 75 % au moins des comités membres votants.

La norme internationale ISO 3183-l a été élaborée par le comité technique ISOTTC 67,

Matériel et équipement pour les industries du pétrole et du gaz naturel, sous-comité SC 1,

Tubes de conduite, sur la base de la norme nationale américaine ANSVAPI Spec. 5L [Il,

structurée conformément aux règles de I’ISO et alignée sur la partie 2 de I’ISO 3183, dans la

mesure du possible.

Elle vient partiellement en remplacement de I’ISO 3183:1980 dont elle constitue une révision

technique.

L’ISO 3183 comprend les parties suivantes, présentées sous le titre général industries du

pétrole et du gaz naturel - Tubes en acier pour le transport des fluides combustibles -

Conditions techniques de livraison :

- Partie 1 : Tubes de la classe de prescription A

- Partie 2 : Tubes de la classe de prescription B

- Partie 3 : Tubes de la classe de prescription C

Les annexes A à G font partie intégrante de la présente partie de I’ISO 3183.

Les annexes H à K sont données à titre d’information.

iv

ISO 3183-l :1996(F)

@ ISO

Introduction

Lors de l’élaboration de la présente Norme internationale, le comité responsable s’est mis

d’accord pour éviter de spécifier la qualité des tubes prévus pour un domaine particulier

d’utilisation. II s’est toutefois rendu compte que, pour un même domaine d’application, il était

courant d’avoir différents niveaux de qualité et a donc décidé de définir plusieurs niveaux de

qualité.

Le comité a d’abord reconnu la nécessité de prévoir une qualité de base correspondant à celle

définie dans a la norme ANSVAPI Spec. 5L [Il. Cette qualité de base est appelée classe de

prescription A et elle est spécifiée dans la présente partie de I’ISO 3183. Les principales

différences entre la norme ANSVAPI Spec. 5L et I’ISO 3183-1 sont données dans l’annexe J.

De nombreux clients demandent par ailleurs des exigences supplémentaires ou totalement

différentes à garantir en complément de la qualité de base. Cette manière d’agir est usuelle pour

les conduites de transports de fluides. Ces exigences plus élevées correspondent à la classe de

prescription B et sont traitées dans la partie 2 de 1’ ISO 3183.

En troisième lieu, on observe certains cas très sévères d’utilisation où le niveau de qualité et de

contrôle des matériaux doit être particulièrement exigeant. Ce type d’exigence correspond au

niveau de qualité C qui est considéré dans la partie 3 de I’ISO 3183.

Le choix de la classe de prescription dépend de nombreux facteurs. Les propriétés des produits

transportées, les conditions de service, le code de conception et les prescriptions réglementaires

doivent être pris en compte. La présente Norme internationale de ce fait ne donne aucune

directive détaillée. II revient en dernier ressort à l’utilisateur de choisir la classe de prescription

appropriée à l’application.

Page blanche

BO 3183=1:1996(F)

NORME INTERNATIONALE @ ISO

Industries du pétrole et du gaz naturel - Tubes en acier pour le

transport des fluides combustibles - Conditions techniques de

livraison

Partie 1:

Tubes de la classe de prescription A

Domaine d’application

La présente partie de I’ISO 3183 prescrit les conditions techniques de livraison des tubes soudés et sans

soudure en acier allié et non allié (à l’exclusion des aciers inoxydables) de niveau d’exigence de base en

matière de qualité et de contrôle (niveau A), pour le transport et la distribution de fluides combustibles et non

combustibles (y compris l’eau) dans l’industrie du pétrole et du gaz naturel.

La présente partie de I’ISO 3183 comprend les tubes filetés “masse standard” et “extra-forte” et les tubes

lisses “masse standard”, “masse régulière”, “spéciale”, “extra forte” et “double extra-forte, ainsi que les tubes

à emboîtement.

Les prescriptions relatives aux dimensions des filetages et des calibres de filetages, les stipulations

concernant la méthode de calibrage, les spécifications et la certification des calibres, de même que celles

relatives aux instruments et méthodes de vérification des filetages, sont données dans I’ISO 10422 et sont

applicables aux produits traités par la présente partie de I’ISO 3183.

Les nuances couvertes par la présente partie de I’ISO 3183 sont L175, L210, L240, L290, L320, L360, L390,

l-415, L450, L485 et L555, ainsi que les grades intermédiaires entre L290 et les grades supérieurs, figurant

sur la liste du tableau 2.

Dans le cas des tubes lisses “masse régulière” et “masse spéciale” figurant au tableaux 8 et 9, et des tubes

filetées de dimension nominale supérieure à 12 (voir tableau 6), les désignations de dimensions utilisées ici

sont les dimensions de diamètre extérieur. Pour tous les autres tubes, les désignations sont des diamètres

nominaux. Dans les paragraphes ci-inclus, lorsque des limites de dimensions (ou de gammes de dimensions)

sont données, elles correspondent à des dimensions de diamètre extérieur, sauf lorsqu’elles sont définies

comme nominales. Ces limites de diamètres extérieurs et les gammes s’appliquent également aux

dimensions nominales correspondantes (voir 7.6).

NOTE 1 - II convient de considérer la définition du tube sans soudure donnée en 3.2.2.1.

2 Références normatives

Les normes suivantes contiennent des dispositions qui par suite de la référence qui en est faite, constituent

des dispositions valables pour la présente partie de I’ISO 3183. Au moment de la publication, les éditions

indiquées étaient en vigueur. Toute norme est sujette à révision et les parties prenantes des accords fondés

sur la présente partie de I’ISO 3183 sont invitées à rechercher la possibilité d’appliquer les éditions les plus

récentes des normes indiquées ci-après. Les membres de la CEI et de I’ISO possèdent le registre des

Normes internationales en vigueur à un moment donné.

@ ISO

ISO 3183-l :1996(F)

ISO 4041992, Acier et produits sidérurgiques - Conditions générales techniques de livraison.

ISO 1027: 1983, Indicateurs de qualité d’image radiographique pour les essais non destructifs - Principes et

identification.

ISO 2566-l :1984, Acier - Conversion des valeurs d’allongement - Partie 1 : Aciers au carbone et aciers

faiblement alliés.

ISO 4200:1991, Tubes lisses en acier, soudés et sans soudure - Tableaux généraux des dimensions et des

masses linéiques.

ISO 4948-l :1982, Aciers - Classification - Partie 1: Classification en aciers alliés et en aciers non alliés basée

sur la composition chimique.

ISODR 4949:1989, Désignations des aciers fondées sur des lettres symboles.

ISO 6761 :1981, Tubes en acier - Façonnage des extrémités de tubes et d’accessoires tubulaires à souder.

ISO 6892:1984, Matériaux métalliques - Essai de traction.

ISO 6929:1987, Produits en acier - Définition et classification.

ISO 7500-I :1986, Matériaux métaliques - Vérification des machines pour essais statiques uniaxiaux -

Partie 1: Machines d’essai de traction.

ISO 8491 :1986, Matériaux métalliques - Tubes - Essai de cintrage sur tronçon.

ISO 8492:1986, Matériaux métalliques - Tubes- Essai d’aplatissement.

ISO 10422:1993, Industrie du pétrole et du gaz naturel - FIetage, calibrage et inspection des filetages des

tubes de cuvelage, des tubes de production et de conduites - Spécification.

ISO 10474: 1991, Acier et produits sidérurgiques - Documents de contrôle.

API Bull 5A2-1992, Bulletin of thread compounds for casing, tubing, and line pipe.

API RP 5L3-1996, Recommended practice for conducting drop-weight tear tests on line pipe.

API Std 1104-I 994, Welding of pipelines and related faclities.

ASTM A 29, Recommended practice for indicating which places of fugures are to be considered significant in

specified limiting values.

ASTM A 370:1989, Test methods and definitions for mechanical testing of steel products.

ASTM A 7513 990. Test methods, practices and terminology for chemical analysis of steel products.

ASTM E 4:1989, Practices for load vérification of testing machines.

ASTM E 83:1990, Methods of verification and classification of extensometers.

ASME, Boiler and pressure vesse/ code, Section IX.

ISO 3183-l : 1996(F)

3 Définitions

3.1 Généralités

Pour les besoins de la présente partie de NS0 3183, les définitions de 3.2 doivent être appliquées en

complément ou correction des définitions figurant dans I’ISO 6929 pour les produits en acier.

De plus, dans la présente partie de I’ISO 3183 :

- Le terme fabricant fait référence à l’entreprise, la compagnie ou l’organisme responsable du marquage du

produit garantissant sa conformité à la norme. Le fabricant peut, selon les cas, être une usine, un

spécialiste de traitement, un fabricant de manchons ou un fileteur. Le fabricant est responsable de la

conformité à l’ensemble des dispositions applicables de la présente norme.

- Le terme usine de fabrication de tubes fait référence à l’entreprise, la compagnie ou l’organisme qui

utilise des installations de fabrication de tubes.

- Le terme spécialiste de traitement des tubes fait référence à l’entreprise, la compagnie ou l’organisme

utilisant des installations capables de traiter thermiquement des tubes réalisés dans une usine de

fabrication de tubes.

3.2 Procédés de soudage, tubes et soudures

3.2.1 Procédé de soudage

3.2.1.1 Sans métal d’apport

(a) soudage continu : Procédé consistant, après avoir joint bout à bout des bobines successives de

feuillards de façon à former un flux continu de métal sur la machine de soudage, à réaliser une soudure

en pressant mécaniquement l’une contre l’autre les rives du feuillard chauffé dans un four. (Ce procédé

est un type de soudage bout à bout.)

(b) soudage électrique : Procédé consistant à réaliser une soudure en faisant passer, par induction ou

conduction, un courant électrique entre les rives d’un feuillard pressées mécaniquement l’une contre

l’autre, la résistance au passage du courant électrique engendrant la chaleur nécessaire au soudage.

3.2.1.2 Avec métal d’apport

(a) soudage à l’arc immergé : Procédé de soudage engendrant une coalescence des métaux par

chauffage grâce à un ou plusieurs arcs électriques passant entre une ou plusieurs électrodes (baguettes

de soudure) et la pièce à souder. Au niveau de l’arc, le métal fondu est protégé contre l’oxydation par un

flux de matériau en poudre. Ici, la pression mécanique n’est pas nécessaire, une partie ou la totalité de

la/des baguette(s)-électrode(s) constituant le métal d’apport.

(b) soudage à l’arc avec protection gazeuse :

Procédé de soudage engendrant une coalescence des

métaux par chauffage grâce à un ou plusieurs arcs, passant entre une électrode (baguette de soudure)

et la pièce. La protection anti-oxydation est entièrement obtenue à partir d’une alimentation externe en

gaz ou mélange de gaz. Sans utiliser de pression mécanique, le métal d’apport est fourni par la fusion

de la baguette-électrode.

3.2.2 Types de tubes

3.2.2.1 tube sans soudure : Tube obtenu par un procédé de déformation à chaud, sans apport de

soudure. Si nécessaire, le tube peut être soumis ensuite à une déformation finale à froid lui donnant sa

forme, ses dimensions et ses caractéristiques.

ISO 3183-I : 1996(F)

@ ISO

NOTE 2 - Les tubes moulés ne sont pas traités dans I’ISO 3183.

Tube ayant une soudure longitudinale produite par le procédé de

3.2.2.2 tube soudé en continu :

soudage continu défini en 3.2.1 .l (a). (Ce type de tube est un tube soudé bout à bout.)

3.2.2.3 tube soudé électriquement : Tube ayant une soudure longitudinale produite par le procédé de

soudage électrique défini au 3.2.1 .l (b).

3.2.2.4 tube soudé ti l’arc immergé avec cordon longitudinal :

Tube ayant une soudure longitudinale

produite par le procédé de soudage automatique à l’arc immergé défini en 3.2.1.2 (a).

3.2.2.5 tube soudé à l’arc avec protection gazeuse :

Tube ayant une soudure longitudinale ou

hélicoïdale produite par le procédé continu de soudure à l’arc avec protection gazeuse défini en 3.2.1.2 (b).

3.2.2.6 tube soudé par combinaison des procédés à l’arc avec protection gazeuse et à l’arc immergé

: Tube ayant une soudure longitudinale ou hélicoïdale produite par combinaison des procédés de soudage

définis en 3.2.1.2 (a) et 3.2.1.2 (b).

3.2.2.7 tube soudé à l’arc immergé à double cordon :

Tube ayant deux soudures longitudinales

produites par le procédede soudage automatique à l’arc immergé défini en 3.2.1.2 (a).

3.2.2.8 tube soudé à l’arc avec protection gazeuse à double cordon : Tube ayant deux soudures

longitudinales produites par le procédé de soudage à l’arc avec protection gazeuse défini en 3.2.1.2 (b).

3.2.2.9 tube soudé par combinaison des procédés à l’arc avec protection gazeuse et à l’arc immergé

à double cordon : Tube ayant deux soudures longitudinales produites par combinaison des procédés de

soudage définis en 3.2.11.2 (a) et 3.2.1.2 (b).

3.2.2.10 tube soudé à l’arc immergé à soudure hélicoïdale : Tube ayant une soudure en hélice produite

par le procédé de soudage automatique à 1’ arc immergé défini en 3.2.1.2 (a). (Ce type de tube porte

également le nom de tube à soudure en spirale.)

3.2.3 Types de soudure

3.2.3.1 soudure électrique :

Cordon longitudinal produit par le procédé de soudage électrique défini au

3.2.1 .l (b).

3.2.3.2 soudure à l’arc immergé : Cordon longitudinal ou hélicoïdal produit par le procédé de soudage à

l’arc immergé défini en 3.2.1.2 (a).

3.2.3.3 soudure à l’arc avec protection gazeuse : Cordon longitudinal produit, en totalité ou en partie,

par le procédé de soudure à l’arc avec protection gazeuse défini en 3.2.1.2 (b).

3.2.3.4 soudure de raboutage :

Cordon de soudure qui assemble les extrémités des tôles ou des

feuillards.

ISO 3183-l : 1996(F)

@ ISO

3.2.3.5 soudure (4 jointer )) : Cordon de soudure circulaire qui assemble deux parties de tubes.

3.2.3.6 soudure d’épinglage : Cordon de soudure servant à aligner les bords de la tôle jusqu’à la passe

finale de soudage.

3.2.4 Imperfections et défauts

3.2.4.1 Une imperfection est une discontinuité ou une irrégularité dans un produit, détectée par les

méthodes décrites dans la présente partie de I’ISO 3183.

3.2.4.2 Un défaut est une imperfection suffisamment importante pour provoquer le rejet du produit,

conformément à la présente partie de I’ISO 3183.

4 Désignation

Les aciers spécifiés dans la présente partie de I’ISO 3183 sont désignés par des dénominations dans le

tableau 2 , qui diffèrent de celles de de I’ISO TR 4949.

NOTE 3 - Une comparaison entre ces désignations d’acier et celles spécifiees dans I’ANSVAPI-Spec 5L [l] figure dans

l’annexe H.

5 Informations à fournir par le client

Lors d’une commande de tubes de conduite devant être fabriqués conformément à la présente partie de I’ISO

3183, le client devrait fournir les informations suivantes :

ISO 3183-I

Spécification .

Quantité .

tableaux 2 et 3

Nuance ou classe .

3.2.2

Type de tube .

Dimensions

Dimension nominale :

Tube “masse standard” . tableau 6

Tube “extra fort” . tableau 7

Tube “masse standard” . tableau 8

Tube “extra fort” . tableau 8

Tube lisse “double extra fort” . tableau 8

Diamètre extérieur :

Tube “masse standard” . . . . . . . . . . . . . . . . . . . . . . . . . . . . tableau 8

Tube lisse “spécial” . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . tableau 8

épaisseur . 7.6.1, 7.6.3

Masse linéique ou

....................................... 7.6.5

Longueur nominale

.................................. 7.6.9

Finition des extrémités

Date de livraison et instructions de transport

@ ISO

ISO 3183-l : 1996(F)

II est également recommandé à l’acheteur de mentionner, sur le bon de commande, ses exigences

concernant les stipulations optionnelles suivantes :

81 .

Document de conformité

Rapports d’essai des analyses chimiques

716.7

Acceptation et prescriptions de longueur maximale autorisée des jointers

7.6.7

Jointers pour tube à extrémités filetées

7.6.9.1

Extrémités filetées, tubes “extra forts”

7.6.9.3

Autre chanfrein pour tube lisse, de diamètre extérieur 60,3 mm ou plus

7.6.9.5

Extrémité de tube à manchons spéciaux

7.6.9.2

Montage par clé

G.3.8

Contrôle non destructif spécial pour dédoublures

G.6, G.7, G.8

Modes opératoires de réparation de défauts

Tube nu - revêtements spéciaux

annexe A

Méthode de soudure des jointers

annexe F

Contrôle par le client

II convient de considérer avec attention les stipulations suivantes, soumises à un accord entre les parties

intéressées :

Soudures de raboutage 65

Composition chimique 7:2.1

Nuances intermédiaires 1, 7.2.1, 7.3.2, tableau B.l

Orientation de l’essai d’aplatissement 8.5.2.2, figure 3

Diamètres intermédiaires 7.6.2

7.6.3

Epaisseurs intermédiaires

annexe D

Prescriptions supplémentaires

Contrôle non destructif des soudures électriques 8.9, SR 7

8.9, SR 2

Contrôle non destructif des tubes sans soudure

8.10.9.4

Essai hydrostatique supplémentaire

8.10.9.3

Pression d’épreuve hydrostatique

7.6.8.6, tableau 11

Longueurs appliquées à l’ensemble de la fourniture

Longueur non normalisée et tolérances de longueur 7.6.5

Cl

Manchons soudés

7.s.9

Protecteurs de filetages

8.10.11.3.4, G.5 b)

Réparation d’assemblage des tubes soudés électriquement

9.2, 9.3, 9.5

Prescriptions en matière de marquage

De préférence, il convient de donner ces informations de la façon indiquée dans l’exemple suivant.

EXEMPLE

Livraison de 1 500 m de tubes à extrémités lisses ” masse régulière”, de nuance L290, d’un diamètre

extérieur de 457,0 mm, d’une épaisseur de 10,3 mm, d’une longueur nominale de 12 m (voir

tableau 1 l), avec document de conformité.

Désignation de la commande :

Tube 1500 m ISO 3183~l-L290-457,0 x 10,3 x 12, avec document de conformité.

ISO 3183-l : 1996(F)

@ ISO

6 Fabrication

6.1 Fabrication du tube

Les tubes livrés conformément à la présente partie de I’ISO 3183 doivent être soumis aux limitations

spécifiées au tableau 1.

6.1.1 Pour des tubes soudés électriquement de nuance supérieure à L290, le cordon de soudure et la

totalité de la zone affectée thermiquement doivent être soumis à traitement thermique simulant une

normalisation; cependant, après accord entre les parties intéressées, d’autres traitements thermiques ou

combinaisons de traitements thermiques et compositions chimiques peuvent s’y substituer. Lorsque de telles

substitutions sont opérées, le fabricant doit apporter la preuve de l’efficacité de la méthode sélectionnée avec

un mode opératoire mutuellement accepté pouvant comporter, sans s’y limiter nécessairement, des essais de

dureté, une évaluation microstructurelle ou des essais mécaniques. Pour les nuances L 290 et inférieures, le

cordon de soudure doit faire l’objet d’un traitement thermique similaire ou le tube doit être réalisé de telle

sorte qu’aucune martensite non revenue ne demeure.

NOTE 4 - Au cours de la fabrication de tubes soudés électriquement, le produit est en mouvement dans l’air

environnant. La normalisation est habituellement définie par un “refroidissement à l’air calme” ; d’où l’utilisation ici de

l’expression “simuler un traitement thermique de normalisation”.

6.1.2 Pour des tubes avec cordon longitudinal soudés à l’arc immergé, il faut effectuer au moins

à l’intérieur et une à l’extérieur.

passe

6.1.3 Pour des tubes soudés par combinaison des procédés à l’arc avec protection gazeuse et à l’arc

immergé, le procédé à l’arc avec protection gazeuse doit être continu et venir en premier, suivi du procédé

automatique à l’arc immergé, avec au moins une passe à l’intérieur et une à l’extérieur.

6.1.4 Pour des tubes à double cordon soudés à l’arc immergé, les cordons doivent être distants l’un de

l’autre d’environ 180°. Pour chaque cordon, une passe au moins doit être effectuée à l’intérieur et une à

I’extérieu r.

6.1.5 Pour des tubes à double cordon soudés à l’arc avec protection gazeuse, les cordons doivent être

distants l’un de l’autre d’environ 180°. Pour chaque cordon, une passe au moins doit être effectuée à

l’intérieur et une à l’extérieur.

6.1.6 Pour des tubes à double cordon soudés par combinaison des procédés à l’arc avec protection

gazeuse et à l’arc immergé, les cordons doivent être distants l’un de l’autre d’environ 180°. Pour chaque

cordon, la soudure par procédé à l’arc avec protection gazeuse doit être continue et venir en premier, suivie

du procédé automatique à l’arc immergé, avec au moins une passe à l’intérieur et une à l’extérieur.

6.1.7 Les points d’épinglage doivent être effectués par : soudage à l’arc immergé, manuel ou semi-

automatique ; par soudage électrique, par soudage à l’arc avec protection gazeuse, par soudage à l’arc avec

électrode fourrée ; par soudage métallique à l’arc protégé utilisant des électrodes faibles en hydrogène. Les

points d’épinglage doivent être retirés par usinage ou refondus au cours de la soudure consécutive du

cordon.

6.1.8 Pour les tubes à cordon hélicoïdal soudés à l’arc immergé, il faut effectuer au moins une passe à

l’intérieur et une à l’extérieur.

@ ISO

ISO 3183-l : 1996(F)

Tableau 1 - Procédé de fabrication

Qualité

Type de tube L175 L210àL555

X X

Sans soudure

X

A soudure continue

X X

A soudure électrique

X

A soudure longitudinale à l’arc immergé

X

A soudure à l’arc avec protection gazeuse

X

A combinaison de soudure à l’arc avec protection gazeuse et à l’arc

immergé

X

A soudure à double cordon à l’arc immergé’)

x

A soudure à double cordon à l’arc avec protection gazeuse’)

A soudure à double cordon ar combinaison à l’arc avec protection

P

X

gazeuse et à l’arc immergé )

X

A soudure hélicoïdale à l’arc immergé2)

1) Le tube à double cordon est limité à un diamètre extérieur 2 914,O mm

2) Le tube à soudure hélicoïdale est limité à un diamètre extérieur 2 114,3 mm

6.2 Expansion à froid

Les tubes fournis conformément à cette norme, à l’exception de ceux soudés en continu, doivent être non

expandus ou expendus à froid, au choix du fabricant, sauf spécification contraire figurant sur la commande.

Des dispositions appropriées doivent être prises, afin de protéger le cordon de tout contact avec le mandrin

intérieur au cours de l’expansion mécanique.

6.3 Matériau

La largeur des tôles et des feuillards utilisés pour la fabrication de tubes à cordon hélicoïdal ne doit pas être