ISO 7976-1:1989

(Main)Tolerances for building — Methods of measurement of buildings and building products — Part 1: Methods and instruments

Tolerances for building — Methods of measurement of buildings and building products — Part 1: Methods and instruments

Gives some alternative measuring methods for the determination of shape, dimensions and dimensional deviations of buildings and building products. These methods concern primarily objects the faces of which are rectilinear in shape and which have a modulus of elasticity larger than 35 kPa, for example concrete, steel, wood, hard plastic.

Tolérances pour le bâtiment — Méthodes de mesure des bâtiments et des produits pour le bâtiment — Partie 1: Méthodes et instruments

General Information

- Status

- Published

- Publication Date

- 01-Mar-1989

- Technical Committee

- ISO/TC 59 - Buildings and civil engineering works

- Drafting Committee

- ISO/TC 59 - Buildings and civil engineering works

- Current Stage

- 9093 - International Standard confirmed

- Start Date

- 17-Jan-2023

- Completion Date

- 14-Feb-2026

Overview

ISO 7976-1:1989 - Tolerances for building: Methods of measurement of buildings and building products - Part 1: Methods and instruments specifies alternative, standardized measuring methods and instruments for determining the shape, dimensions and dimensional deviations of buildings and building products. It focuses on rectilinear objects with a modulus of elasticity above 35 kPa (e.g., concrete, steel, wood, hard plastics) and is suitable for both factory and site measurements. The standard also addresses measurement conditions (support, temperature, moisture) and gives correction procedures to reduce environmental and instrument-induced error.

Key topics and technical requirements

- Scope and applicability: Methods for linear dimensions, thicknesses, squareness (perpendicularity), straightness, camber, flatness, skewness, level/verticality, eccentricity and positional tolerances.

- Measurement principles: Items should be supported as they will be in use; flexible components must be fully supported; local defects must be noted and not treated as dimensional nonconformities.

- Environmental effects: Guidance on temperature and moisture influence and recommended reference conditions (reference temperature noted). Thermal expansion correction formulas and examples are provided.

- Practical rules: Use of position/corner pieces to define edges, tape tensioners for lengths over 10 m, supporting measuring tapes to reduce temperature transfer from structures, readings to nearest millimetre where appropriate.

- Accuracy guidance: Clause-end accuracy tables list recommended instruments, measuring ranges and permitted measurement accuracy for each operation.

- Instruments covered: Retractable/calibrated tapes, calipers, measuring rods, EDM (electro-optical distance measuring), theodolites, laser instruments, clinometers, spirit and water levels, micrometers, measuring wedges, plumb bobs, targets and tripods.

- Annex material: Tape corrections (sag, temperature and slope corrections) and references to instrument accuracy procedures (ISO 8322 series).

Applications and users

ISO 7976-1 is intended for professionals involved in dimensional control, fit and quality assurance, including:

- Architects and building surveyors

- Site engineers, contractors and site inspectors

- Factory quality control staff and manufacturers of building components

- Façade and precast concrete installers

- Structural engineers and acceptance testing teams

Typical uses: on-site acceptance checks, factory quality verification, setting out and as a reference when collecting measurement accuracy data for production or construction records.

Related standards

- ISO 7976-2 - Position of measuring points (companion part)

- ISO 8322 (Parts 1–8) - Measuring instruments - procedures for determining accuracy in use

- ISO 44W / ISO 7078 - Related guidance on tolerances and setting out terminology

Keywords: ISO 7976-1, tolerances for building, methods of measurement, dimensional deviations, measurement instruments, flatness, straightness, squareness, building products.

Buy Documents

ISO 7976-1:1989 - Tolerances for building -- Methods of measurement of buildings and building products

ISO 7976-1:1989 - Tolérances pour le bâtiment -- Méthodes de mesure des bâtiments et des produits pour le bâtiment

ISO 7976-1:1989 - Tolérances pour le bâtiment -- Méthodes de mesure des bâtiments et des produits pour le bâtiment

Get Certified

Connect with accredited certification bodies for this standard

ICC Evaluation Service

Building products evaluation and certification.

QAI Laboratories

Building and construction product testing and certification.

Aboma Certification B.V.

Specialized in construction, metal, and transport sectors.

Sponsored listings

Frequently Asked Questions

ISO 7976-1:1989 is a standard published by the International Organization for Standardization (ISO). Its full title is "Tolerances for building — Methods of measurement of buildings and building products — Part 1: Methods and instruments". This standard covers: Gives some alternative measuring methods for the determination of shape, dimensions and dimensional deviations of buildings and building products. These methods concern primarily objects the faces of which are rectilinear in shape and which have a modulus of elasticity larger than 35 kPa, for example concrete, steel, wood, hard plastic.

Gives some alternative measuring methods for the determination of shape, dimensions and dimensional deviations of buildings and building products. These methods concern primarily objects the faces of which are rectilinear in shape and which have a modulus of elasticity larger than 35 kPa, for example concrete, steel, wood, hard plastic.

ISO 7976-1:1989 is classified under the following ICS (International Classification for Standards) categories: 91.200 - Construction technology. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 7976-1:1989 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL

ISO

STANDARD 7976-1

First edition

1989-03-01

Tolerantes for building - Methods of

measurement of buildings and building products -

Part 1:

Methods and instruments

Tokrances pour Ie b&iment -

Mkthodes de mesure des bz timen ts et des produits

pour Ie batiment -

Partie 7: Mkhodes et instruments

Reference number

ISO 7976-1 : 1989 (E)

ISO 7976-1 : 1989 (El

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of

national Standards bodies (ISO member bodies). The work of preparing International

Standards is normally carried out through ISO technical committees. Esch member

body interested in a subject for which a technical committee has been established has

the right to be represented on that committee. International organizations, govern-

mental and non-governmental, in liaison with ISO, also take patt in the work. ISO

collaborates closely with the International Electrotechnical Commission (IEC) on all

matters of electrotechnical standardization.

Draft International Standards adopted by the technical committees are circulated to

the member bodies for approval before their acceptance as International Standards by

the ISO Council. They are approved in accordance with ISO procedures requiring at

least 75 % approval by the member bodies voting.

International Standard ISO 7976-1 was prepared by Technical Committee ISO/TC 59,

Building construction.

Users should note that all International Standards undergo revision from time to time

and that any reference made herein to any other International Standard implies its

latest edition, unless otherwise stated.

0 International Organkation for Standardkation, 1989

Printed in Switzerland

ii

ISO 7976-1 : 1989 (E)

Contents

Page

1 Scope and field of application . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

2 References .

............................................................. 1

3 General

3.1 Methods of measurement. . 1

3.2 Influence of deviations from reference conditions .

Section one: Measuring methods for those measurements which tan be

carried out both in factories and on building sites

4 Sizes of components . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1 Length and width. .

4.2 Thickness or depth .

4.3 Accuracytable . 8

5 Squareness (perpendicularity) of components . 8

5.; Angular deviation .

5.2 Parallelism. .

5.3 Accuracy table .

6 Straightness and camber of components . 16

6.1 Straightness .

................................................ 18

6.2 Designed camber

6.3 Accuracytable . 19

7 Flatness and skewness of components . 19

7.1 Principles of measurement .

7.2 Overall flatness. .

7.3 Localflatness . 25

7.4 Skewness . 28

7.5 Methods and equipment when measuring components according to the

boxprinciple . 29

7.6 Accuracytable . 32

Section two: Measuring methods for those measurements which tan be

carried out on building sites only

Position in the horizontal plane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

8.1 Deviations in relation to structural grid lines . . . . . . . . . . . . . . . . . . . . . . . . . 37

ISO7976-1:1989(E)

........

8.2 Deviations in relation to secondary lines parallel to the building

8.3 Deviations in relation to secondary lines perpendicular to the building . .

8.4 Accuracytable .

........................................ 43

9 Deviations from level (levelling)

9.1 Accuracytable .

..........................................................

10 Verticality

.................... 46

10.1 Using a theodolite/optical plumbing instrument

.............................................

10.2 Using a clinometer

.............................................

10.3 Using a plumb bob

................................................

10.4 Accuracytable

11 Eccentricity .

11.1 Accuracytable .

............

12 Position in relation to other components (openings and spaces)

12.1 Accuracytable .

................................ 66

Flatness, straightness, designed camber

13.1 Accuracytable .

...........................................

14 Other important deviations

...................................... 67

14.1 Length of bearing surface.

14.2 Jointwidth .

.................................................. 68

14.3 Jointstep.

................................................

14.4 Accuracytable

Section three : Measuring instruments

...............................................

15 Measuring instruments

15.1 General .

................................. 69

15.2 Sliding calipers and slide gauges

.............. 69

15.3 EDM (electro-optical distance measuring) instruments

............................................. 70

15.4 Go/No Go gauges

Clinometers (inclinometers) .

15.5

15.6 Laser instruments .

................................................... 71

15.7 Spirit-levels

..................................................

15.8 Waterlevels

.......................................... 72

15.9 Levelling instruments

....................................

15.10 Micrometer measuring bars

.....................................

15.11 Micrometer screw gauges

Measuring magnifiers .

15.12

15.13 Measuringrods .

.....................................

15.14 Telescopic measuring rods

15.15 Measuringwedges .

..................................

15.16 Optical plumbing instruments

15.17 Plumbbobs .

IV

ISO79764 : 1989 (EI

................................................... 75

15.18 Positionpieces

Right-angle prisms. 75

15.19 .

15.20 Squares . 77

15.21 Straightedges . 77

15.22 Retractable steel pocket tapes .

Steeltapes . 77

15.23

15.24 Targets (aiming targets) . 78

............

15.25 Theodolites.~ 78

......................................................... 78

15.26 Tripods

Annex - Tape corrections

..................................................... 80

A.1 Sagcorrection

A.2 Temperature correction 80

.............................................

A.3 Slope correction . 80

V

This page intentionally left blank

INTERNATIONAL STANDARD ISO79764 : 1989 (E)

Tolerantes for building - Methods of measurement

of buildings and building products -

Part 1:

Methods and instruments

ISO 7976-2, Tolerantes for building - Methods of measure-

1 Scope and field of application

ment of building and building products - Part 2: Position of

measuring poin ts.

This International Standard gives some alternative measuring

methods for the determination of shape, dimensions and

ISO 8322, Building construction - Measuring instruments -

dimensional deviations of buildings and building products

Procedures for determining accurac y in use -

which are relevant to fit. The methods tan also be applied

when accuracy data are being collected in factories or on

Part 7 : Theory. 1)

building sites.

Part 2 : Measuring tapes. 1)

Information is given about deviations of Parts of buildings or of

Part 3 : Optical levelling ins trumen ts. 1)

building products which tan be determined with the equipment

described.

Part 4: Theodolites. 1)

Part 5: Optical plumbing instrumen ts. 1)

The measuring methods concern primarily those objects the

faces of which are rectilinear in shape and whicn have a

Part 6: Laser instruments. 1)

modulus of elasticity larger than 35 kPa, for example concrete,

wood, steel, hard plastic. Building products consisting of glass

Part 7: Instruments when used for setting out. 1)

wool and similar soft materials are not the subject of this Inter-

Part 8: Electonic distance measuring ins truments. 1)

national Standard.

Rules for quality control in all stages of measurement such as

3 General

frequency Checks, place, time, etc., are not covered by this

International Standard.

3.1 Methods of measurement

Part two of this International Standard gives the Position of

The methods of measurement refer to the main dimensions of

measuring Points to be used in the measurement described in

building products, distances between such products and their

this part.

geometrical deviations. They may, however, also be applied to

Parts and to subdivisions in building products.

To facilitate Cross-referencing, the same numbering is used in

the two Parts of this International Standard.

The items to be measured should be supported as they will be

supported in use. When this is impractical, the support con-

ditions should be agreed in the measuring schedule. If

2 References

components are measured whilst they are in a manufacturing

jig or mould, this should be noted. Flexible components should

ISO 44W, Tolerantes for building - Relationship between the

always be fully supported on a flat surface.

different types of deviations and tolerantes used for specifi-

ca tion.

For both compliance measurements and for the collection of

accuracy data, the measurement procedure should be

ISO 7078, Building construction - Procedures for setting out, significantly more accurate than the permitted deviation

measurement and surveying - Vocabulary and guidance specified for the manufacturing or construction process to be

no tes.

measured.

1) At present at the Stage of draft.

ISO79764 : 1989 (EI

Arrangements which make it possible to check the accuracy of Other reference conditions such as moisture content of timber

and age of concrete components shall be taken into account

the measurement procedure are an essential part of the

method. (See ISO 8322, Parts 1 to 8.) where appropriate.

When recording the result of a measurement the following con- The actual temperature of either the Object to be measured or

the measuring equipment may be difficult to determine in prac-

ditions should be reported where appropriate:

tice since it is unlikely that either will be at uniform temperature

-

identification of Operator, instrument and time;

and because temperature differentials within the Object to be

measured or in the equipment will exist. The most satisfactory

-

Position and attitude of the Object being measured;

Solution is to allow both the Object to be measured and the

measuring equipment adequate time to achieve a stable am-

- temperature and moistu re content of the Object being

bient temperature. This temperature tan then be measured and

measured;

allowance made for any Variation from the specified reference

temperature.

any other matters pertaining to ,the measurement.

lt is usually possible to measure directly on surfaces cast So far as the measuring equipment is concerned, the most

against a smooth mould. Local defects such as pores, burns iikely sources of heat input are from the handling of the equip-

and casting blemishes shall be avoided in the measurement.

ment and from differentes between ambient temperature and

They shall not appear as incorrect sizes, but their presence shall the reference condition. The Object to be measured is also

be noted. In the case of a surface with a considerable

affected by ambient temperature and may also be subjected to

roughness in relation to the permitted deviations, the considerable heating during manufacture.

measurements tan be specified to be made with the aid of suf-

The reference temperature in this example is considered to be

ficiently large Position pieces placed on the Object of measure-

20 OC. The following Symbols are used :

ment.

is the temperature of Object to be measured, in

fl

At the end of each of clauses 4 to 14, there is a table that

degrees centigrade;

specifies the following items for each of the measuring oper-

ations in that clause:

is the temperature of measu ring equip ment, in degrees

*2

centigrade;

the measuring Operation;

is the coeff icient of expansion

of Object to be

Ql

permitted

- limits of measuring accuracy, in terms of the

measu red;

deviation of the item to be measu red;

is the coefficient of expansion of measuring equipment;

the measuring range;

is the temperature diff erence f rom 20 OC of Object to

**1

-

the measuring instrument or tool which tan be Chosen.

=

be measured (At,

- 20);

*1

is the temperatu re differente from 20 OC of measuri

w

3.2 I nf luence of deviations f rom reference **2

=

equipment (At2 - 20);

*2

conditions

L is the length being measured.

Variations in the ambient conditions from the specified

reference values tan give rise to errors in the measured size

Then the error in measurement A L caused by the temperature

of a dimension. Temperature, especially direct sunshine,

differentials At, and At2 is given by:

is normally the most significant of these ambient con-

AL = L (q At, - a2 At21

ditions.

ISO 7976-1 : 1989 (E)

Section one: Measuring methods for those measurements which tan be

carried out both in factories and on building sites

NOTE - Most of the examples concerning components tan also be Special attention should be paid to tension and temperature

applied

to Parts executed on site when measuring with tapes. A tape tensioner applying the

reference tension should be used where specified or when the

length to be measured exceeds 10 m. lt is recommended that

4 Sizes of components

the tape is supported in Order to reduce the influence of the

temperature of the Object to be measured (see figure 1). lt

This clause describes examples of instruments and measuring

should be observed that when the tape rests on a building

methods for the determination of length, width and thickness

component or a floor, the temperature of this Object of

of components.

measurement tan differ from the measured temperature of the

surrounding air and hence Cause measuring errors (see 3.2).

Linear dimensions are determined using measuring instruments This error tan be reduced by supporting the tape. The correct

(with or without the aid of Position pieces) cited in clause 15, temperature of the tape tan be measured with a contact thermo-

where typical errors and precautions needed are also indicated. meter.

Figure 1

ISO7976-1 : 1989 (El

4.1 Length and width

On components which do not have sharply defined edges, Position pieces (sec clause 15) should be used to improve measuring

accuracy. The Position pieces should be held or clamped, as necessary for the duration of the measurement, against the appropriate

faces of the component in Order to define precise edges. An example of the use of corner pieces is given in figure 2.

Figure 2

1 i i, 119ml 20 ~ ’ 2’1 2~2

l 1 , , 1 I~!‘)ij;,N~,l~~~j;;~ i 1 .ll .~ll.illlir.llll“Il ,l ,/ iL1 ,“,‘i

IA

t

R

R

1 : Tape

Exampie : R, 4,193

2: Corner piece

-

0,100

3: Tape tensioner

Rl -

4 : Reading

L= 4,093

5 : Reading

NOTE - When the zero Point is at the end of the tape, readings shall be made in two places.

Figure 3

ISO79764 : 1989 (EI

The result of a measurement between opposite Points other than corner Points tan be used as a rough check of the result of the

measurement of straightness deviations. (See clause 6 and figure 4.)

Lj= L+a,+a2

Figure 4

When measurements are made along curved surfaces, errors arise as the curve AB is always longer than the chord AB. Normal

accuracy requirements permit readings to be taken to the nearest millimetre. This implies that in practice some amount sf curvature

tan be allowed. (See figure 5.)

Figure 5

ISO7976-1:1989(E)

Figure 6 gives a diagram for corrections to be applied when measuring along curved components.

0D

-0-

L-4--

3L

I

;

/

.

i / / /’ F!Y*’

/

E

E

_c‘

L

Cu

ö 300

/

E 110

0,

.- (L inmm)

I

Lt=9 000 mm

Example

D = 116 mm

C = -4mm

L=9 000-4=8 996mm

IO

0 2 4 8 IO 12 14 16 18 20 22 24 26 28 30

Measured length, L (m)

Figure 6

ISO 7976-1 : 1989 (El

4.2 Thickness or depth

Thicknesses (or depths) of components are determined using instruments cited in clause 15 and in principle carried out in the same

way as described in 4.1.

When necessary, corner- and/or edge-pieces should be used.

Instruments with a large contact surface are used for materials with an uneven surface.

Thickness shall be measured perpendicular to at least one of the surfaces of the component. (See figure 7.)

Sliding caii per-s

(slide gaug e)

Figure 7

ISO 7976-1 : 1989 (El

4.3 Accuracy table

When values for permitted

Measuring instrument

Measuring

Measuring range

deviation specified

Operation or tool

for Object exceed :

1 2

.

Retractable steel tape

+3mm

Lengths and widths

+ 3mm Calibrated steel tape

of components (4.1)

+5mm Calibrated steel tape

< 0,l m Caliper

+ 0,5 mm

0,l to 0,5 m Caliper

f 1 mm

*2mm 0,5 to 2,0 m Caliper

Thickness of

components (4.2) AI 3 mm

+5mm < 0,5 m Measuring rod and two

boning rods

5 Squareness (perpendicularity) of components

This clause describes examples of instruments and measuring methods for the determination of deviation from squareness (right-

angle), but tan in principle be applied to any angle.

According to ISO 4464 the angular deviation is described as the differente between an actual angle and the corresponding reference

angle.

Figure 8 Shows angular deviations expressed in gon or degrees Efigure 8a)l or as offsets [figure 8b)].

Angular deviation

(as offset)

,/

b)

a)

Figure 8

ISO 79764 : 1989 (E)

If alternative b) is put into practice, the angular deviation shall be determined from the shorter side of the angle and shall be measured

perpendicular to the corresponding side of the reference angle.

Parallelism deviation, which is another form of angular deviation, is dealt with in 5.2.

Angular deviations are determined using instruments and tools given in chapter 15, with or without the aid of Position pieces.

Three methods are described for the determination of deviations from a right-angle in building products. The method Chosen depends

on the size of the Object of measurement.

In figure 9, if b and c < 1 200 mm, a Square is used as shown in figure 11. Otherwise, a measuring telescope is used (see 5.1.3) or

diagonal measurement (see 5.1.2) is made. Diagonal measurement, however, may only be used when the permitted deviation of the

right-angle is more than 5 mm per metre.

The three methods used for determination of angular deviations are explained in the examples below. The deviation is always

measured on the shorter leg of the angle and the final result will be the deviation of Point B or Point C from the required Position.

In figure 10, the angles to be measured are those between the lines which connect the corner Points (see also figure 16).

\

A

Q

b

C

D

\

Figure 9

Figure 10

ISO 7976-1 : 1989 (El

5.1 Angular deviation

5.1.1 Measuring using a Square

In figure 11, a Square of sufficient size is placed with the longer arm along AB in such a way that the shorter arm touches B or C. The

angular deviation of corner B is determined as shown.

Positive angular deviation for corner B

Negative angular deviation for corner B

Maximum size: 1 200 mm x 1 200 mm

Corner pieces at A, B and C

Figure 11

ISO7976-1:1989(E)

In figure 12, a Square is positioned for measurement of angular deviation. The Square rests against the studs S. In Order to reduce

friction, the arm L, is supported on the roller bearing R.

In figure 13, the method in figure 12 tan also be used to measure angular deviations on columns.

When using methods shown in figures 12 and 13, the thickness of spacers or studs shall be subtracted from the reading when

evaluating the angular deviation.

Figure ‘l2

Measuring Point -

Column

Spacers

Square

Figure 13

ISO 7976-1 : 1989 (E)

The method in figure 14 tan only be used when no straightness deviations occur, as otherwise only the deviations from the right-angle

between Parts of the sutfaces are observed, that is angle ABC and not ABD.

5.1.2 Diagonal measurement

In figure 15, the distances AB, BC and AC are determined with the aid of tapes and corner pieces.

The dimensions of the Object to be measured may not exceed the length of the tape and the ratio width/length of the Object to be

measured shall not be less than 1: 2.

Figure 14

cc JES2+BC2-AC2

B

A l-

2AB

C

Figure 15

ISO7976-1 : 1989 (El

The angle at Point B tan be calculated as follows:

AC* - AB* - BC*

cosß =

-2AB x BC

This procedure tan be repeated for the Points A, C and D.

The sum of the angles (a + ß + y + 6) should be 400 gon or 360’. Any misclosure must be divided equally over the four angles,

provided that the misclosure is not more than 0,12 gon (0,ll O = 7’) for a component of size about 2 000 mm x 3 000 mm. If the

misclosure exceeds this figure, new measurements shall be made.

The angular deviation as an offset (CCt) tan also be determined in relation to the side CB as follows:

ß = 100 gon - 0

AB* + BC* - AC*

CCl

cos ß = sin (- 19) = Bc =

2AB x BC

or

AB* + BC* - AC*

cc, =

2AB

5.1.3 Measuring with a measuring telescope

In figure 16, a measuring telescope is positioned at measuring Point B and set at zero towards target A. The instrument is then rotated

100 gon (90”) and the deviation at target C is determined using, for instance, a millimetre-scale placed at this Point.

Figure 16

ISO7976-1:1989(E)

Figure 17 Shows a method for the determination of the angular deviation (at B) with the aid of a theodolite (T) the sighting axis of

which is brought parallel with BA by turning the theodolite until the readings on the measuring rod (PI and P,) arc equal.

The telescope is then turned through 100 gon (90”) and the distances PS and P4 are read off in the telescope from the measuring rod.

The distances Pl to P4 should range from 500 mm to 1 000 mm. This means that in most cases additional lenses for short-range

Observation will have to be mounted on the theodolite when reading distances Pl and Ps.

The offset angular deviation is in this case positive (Ps - PJ).

Figure 17

ISO7976-1 : 1989 (EI

5.2 Parallelism

Parallelism deviation is a form of angular deviation and is the differente between the orientation of the straight line through A and B

and the orientation reference line AB1 through A, parallel to DC (see figure 18). The deviation is measured as the distance between B

and Bt (sec ISO 4464).

In figure 18, distances AD and BC are measured from C and D respectively at right-angles to CD, in practice parallel to the edges BC

and AD using mesuring instruments in accordance with clause 15. The differente between AD and BC is the deviation from the

parallel between AB and CD.

Deviation

.

-2

B

Figure 18

5.3 Accuracy table

When values for permitted

Measuring

Measuring instrument

deviation specified Measuring range

Operation

or tool

for Object exceed :

1 2 3

* 4mm < 1,2m

Square

Angular deviation

f 5 mm/m

< 30 m Calibrated steel tape

(5.1)

I!I 7 mm < 30 m

Optical instrument

* 2mm

Caliper

-fr 3mm

<3m Calibrated steel tape

Parallelism (5.2)

* 5mm 3tolOm Calibrated steel tape

k 5mm

<3m , Measuring rod

ISO 7976-1 : 1989 EI

6 Straightness and camber of components

This clause describes examples of measuring instruments and tools for the determination of deviations straightness and from

designed camber.

6.1 Straightness

According to ISO 4464, straightness deviation is described as the differente between the actual form of a line and a straight line. The

deviations a and b are measured as the distance from Points on the actual line to the straight line joining the ends of the actual line,

A and B. (See figure 19.)

Straightness deviations are determined using instruments and tools given in clause 15, with or without the aid of position pieces.

The ends of the line, commonly an edge, along which the deviation from straightness is to be measured, are linked either using a

string stretched between the t-wo end Points, A and B, a straight edge supported by Position pieces or the sighting axis of a measuring

telescope.

B

A

--

Figure 19

ISO7976-1:1989(E)

6.1.1 Measuring using a straightedge

The length of the straightedge should not exceed 3 m.

Figure 20 Shows measurement using a straightedge and corner pieces along the edge of the Object of measurement.

Dimensions in millimetres

- Case 1 Case 2

\

\

\ \

.

\ \

aJ

QJ (v

\

m

-+- c---2-

A-

Stud -/

d = deviation from

straightness

e = height of studs

Example The deviation is calculated as follows :

e = height of studs: 25 mm

deviation d = e - reading

Case 2 : d = 25 - 32

Gasel: d = 25 -15

d = 10 mm (pos.) d = -7mmineg.I

Figure 20

ISO 7976-1 : 1989 (El

6.1.2 Measuring using a stretched wire

The method in figure 21 consists of setting up a reference line with a stretched steel or nylon wire, supported at its ends by distance

and tensioning pieces. The wire is kept in place by a groove 50 mm from the edge.

The aim of the distance and tensioning pieces is to keep the wire at a predetermined distance from the corners of the Object of

measurement and to ensure that it does not tauch the surface.

6.1.3 Measuring using a measuring telescope

The methods described in 5.1.3 for a measuring telescope used in the determination of angular deviation tan also be used to deter-

mine the straightness of components.

6.2 Designed camber

The methods described in 6.1 .l to 6.1.3 tan also be used to determine deviations from designed camber.

measured

- Square

1 Weight

Figure 21

ISO 7976-1 : 1989 (E)

6.3 Accuracy table

When values for permitted

Measuring range

Measuring Measuring instrument

deviation specified

Operation (measuring length) or tool

for Object exceed:

f 2mm <3m Measuring wedge

I

(< 30 mm), straightedge

and corner pieces

+3mm <3m Rule, straightedge and

Deviation from

corner pieces

straightness and

f: 2mm <2m Measuring wedge (30 mm)

designed camber

* 4mm

2to5m and steel or nylon wire

(6.1 and 6.2)

5 8mm 5tolOm (< 10 m) and corner pieces

AI 3 mm <2m

Rule and steel or nylon wire

*5mm 2to5m and corner pieces

* IOmm 5tolOm

-

7 Flatness and skewness of components a mean plane of the four corner Points;

-

a plane determined with the aid of the method of least

This clause describes examples of instruments, tools, measur-

squares;

ing methods and reference planes to be used for the determi-

nation of flatness.

-

in relation to certain straight lines (local flatness);

According to ISO 4464, flatness deviation is described as “the

- in relation to a box (the box principle);

differente between the actual form of a surface and that of a

plane sut-face”. In the case of local flatness these sut-faces are

-

a plane through three corner Points (skewness).

substituted by a line and a straight line respectively. When

determining deviations from flatness, it is necessary to decide

7.1.1 Mean plane

from which reference plane the deviations of the surface are to

be measured.

Flatness deviations on a rectangular surface tan, according to

ISO 4464, be determined with the help of a mean plane for all

four corners. This mean plane will be situated S/4 above two

7.1 Principles sf measurement

diagonally opposite corners and S/4 below the other two

A reference plane tan be defined in many different ways, such corners (sec figure 22) where S is the degree of skewness

as :

determined as shown.

a, b, c and d are

flatness deviations

Figure 22

ISO79764 : 1989 (E)

In figure 22, the reference plane is the mean plane passing where the surface to be measured is already a part of the erected

building tan the two directions normally be subject to accuracy

through A + Sl4, B - Sl4, C + S/4 and D - Sl4. The

requirements.

flatness deviations are measured at Points all over the surface

and not only in sections; the sections in the figure are shown

Figure 23 Shows the reference plane to be calculated with the

for the sake of simplicity. The sut-face is scanned in relation to

aid of the principle of least squares.

the mean plane. Flatness deviation is expressed positively and

negatively by the greatest distance of a Point above and below

A measure of the quality of the flatness tan, by way of

that plane.

example, be specified as:

7.1.2 Method of least squares

1 V pos. 1 + 1 V neg. 1 G Tfl mm

A more general definition of flatness is that the reference plane

where

is so constructed that the sum of the surface deviations from

that reference plane is zero; i.e. the sum of the positive devi-

v pos. is the largest positive deviation;

ations equals the sum of the negative deviations, and the sum

of the squares of these deviations is a minimum (that is, prin-

V neg. is the largest negative deviation;

ciple of least squares). For such a plane a large number of

measurements is required (approximately 16 Points on a com-

is the specified flatness tolerante.

TfI

ponent of size 4 006 mm x 6 000 mm), while calculations must

be done by Computer.

7.1.3 Local flatness

lt should be noted that the evaluation when using the method

Local flatness deviations from certain straight lines in certain

of least squares should be entrusted to well qualified personnel.

directions tan be measured.

NOTE - The application of the principle of least squares implies that

This method gives a direct measure of local straightness and

the calculation result gives the Position and the two directions of the

reference plane in relation to the measuring plane. Only in those cases indirectly an indication of flatness. lt is a practical method of

checking flatness for many building purposes.

Measuring Points on the

surface of the component

Conditions : Vi = 0

c

Vi2 = minimum

c

(i = 1.1; 1.2; 1.3 . . . 4.4)

Figure 23

ISO7976-1 : 1989 (E)

having the same orientation, one of them being situated inside

Figure 24 Shows flatness deviations al in relation to a reference

plane ABCD or deviations @2 in relation to a straight reference the other. The distance between the corresponding faces of

these parallelepipeds may or may not be equally distributed

line through the Points X and Y on the surface of the component.

depending on the tolerante widths which are specified. No

Point on the surface of the component shall pass beyond this

7.1.4 The box principle

volume.”

The box principle may be used to determine flatness deviations.

According to ISO 4464, the box principle is described as

NOTE - This principle is also applicable when only two dimensions are

follows : “The volume to consider is the volume of the space under consideration. This will probably be the most common Situation.

(See figure 25.)

which exists between two theoretical similar parallelepipeds

Figure 24

Figure 25

ISO7976-1:1989(E)

shown in figure 25, for two-dimensional components such between two components or between two stages in the for-

As

mation of a “plane” sur-face. Large areas like floors are usually

as bars or plates, a simplified box principie may be used.

controlled by tolerantes on level and sometimes on skewness

The general use of the box principle with a three-dimensional

in relation to grid Points (sec clause 9).

rectangular Co-Ordinate System requires measurements in three

planes.

7.2 Overall flatness

7.1.5 Skewness

7.2.1 Measu ring flat ness deviations with a rn ring

According to IS0 4464, skewness is a special case of flatness

deviation. This means that a reference plane passing through telescope

three corner Points of the component to be measured (or rather

Points near the corners, since corner Points are usually difficult

Measurements tan be made with levelling instruments or

to identify) tan be Chosen. The skewness is then described as

theodolites. Combined with the measurement of thickness,

the absolute value of the deviation of the fourth corner Point

these methods give an example of the application of the box

from that reference plane. Deviations from the reference plane

principle.

of any other Points on the surface are then regarded as flatness

deviations. Due to the skewness, large flatness deviations may

A note to subclause 7.3.3.2 in ISO 4464 : 1980 states: “In prac-

thus be observed.

tice the measurement is made from a plane exterior to the com-

ponent and parallel to two main directions of the component.”

Flatness deviations are determined using the measuring

instruments indicated in clause 15, where typical sources of

This recommendation tan be fulfilled for such methods as

errors and precautions needed are also given.

demonstrated in 7.2.2. For other methods, where levelling

instruments or theodolites are used, this recommendation

The methods given below show some of the various possi-

cannot be fulfilled. For such cases it is recommended that the

bilities of measuring the general shape of the surface of the

component. The specifications should firstly indicate the refer- instruments are levelled as normal and that the measuring

values are transformed in relation to the Chosen reference

ence plane to be used and additionally give the permitted devia-

plane. To facilitate the calculations, programmable field com-

tion. Flatness should generally be related to a specified area of

Puters tan be used.

a finished surface, to a Single component, to the junction

Surface to be measured

T-

L Reference plane through three corner Points A, C, D

Figure 26

ISO 7976-1 : 1989 (El

perpendicular to the sighting axis of the instrument and

7.2.1.1 Component in vertical Position

as nearly as possible perpendicular to the Object being ob-

A vertical plane is swept by a theodolite, a levelling instrument

served.

with a 100 gon (90”) prism or surface indicating device (con-

struction laser-). The plane should be approximately 300 mm

Figure 27 gives an example of determination of Overall flatness

from the surface to be measured. In direct sunshine this shall

deviations.

be increased to at least 500 mm to avoid distortion due to

ref raction.

If a theodolite is used, measurement shall be carried out in both

faces. To avoid focussing errors, the minimum focussing

The instrument is levelled in the normal manner. The measuring

distance shall be kept larger than IO m.

rods or levelling staves shall be placed as nearly as possible

Dimensions in millimetres

Figure 27

ISO79764 : 1989 (EI

that it tan be used for the measurement of components in any

7.2.1.2 Component in horizontal Position

attitude.

The use of a levelling instrument is recommended. An alterna-

The examples given in figures 29 and 30 have a plane passing

tive is to use a theodolite the telescope of which is clamped

through three corners of the component as reference plane.

horizontal. Readings are taken on a levelling staff the verticality

When choosing the mean plane as a reference plane, the

of which shall be checked with the aid of a bull’s eye level.

measuring values shall be transformed to this mean plane.

In figure 28, short levelling staves (300 mm), mounted on a

Figure 29 gives an example of measuring flatness in relation to a

footplate, are awailable. They have the advantage that only one

reference plane through three corner Points (5, C and D). (In

Operator is needed. The disadvantage is that refraction tan

some cases the instrument at C is provided with a fixed right-

Cause reading errors.

angle, which permits direct reading of right-angle deviations at

the target 5.)

7.2.2 Measuring flatness deviations using specially

designed instruments

NOTE - It has to be remembered that instruments should be

investigated for possible focussing errors.

Two examples of specially designed non-compensator short

focussing equipment for the measurement of flatness are given lt is not permitted to use compensator instruments since this method

tan be used in any plane, and not the horizontal plane only.

in figures 29 and 30. With these sets of equipment it is easier to

follow the recommendation in ISO 4464 about a measuring

The sighting axis of the measuring telescope at Point C

plane “exterior to the component and parallel to two main

(figure 29) is orientated towards the zero Points on the scales at

directions of the component”, than when using levels or

5 and D. These zero Points correspond with the height of the

theodolites placed at some distance from the component. The

sighting axis above the surface at Point C.

equipment described in figures 29 and 30 has the advantage

Possible refraction error

r

Figure 28

Figure 29

ISO7976=1:1989(E)

Readings are then made to the target X which tan be placed at two Points on the surface of the Object of measurement.

any arbitrary Point on the surface. (Reading at Point A gives the

Measuring thus implies the use of sections.

skewness, see 7.4.) The same measuring principle tan be ap-

plied with the equipment given in figure 30, which consists of a For this simplified method the following items shall be noted in

surface indicating device (D) and a measuring unit (M), detec- the inspection schedule :

tor or telescope, which is centred in the reference plane defined

-

by the unit D. in which direction and on which side of the surface the

sections are to be Chosen;

Measuring flatness of opposite sut-faces (with the instrument in

- how many sections and how many Points per section

two positions, right side up and upside down) combined with

are to be reported;

thickness is an example of the application of the box principle.

- how results are to be reported;

7.3 Local flatness

-

any other item of importante.

The methods given do not give the flatness deviations from a

certain reference plane but only deviations from one or more In the following examples, only three Points are used - two

straight reference lines, each of which Passes through at least

reference Points and one Point which is to be measured.

Figure 30

ISO 7976-1 : 1989 (El

taken that the wedge does not lift the wire. The straightness

7.3.1 Measuring local flatness using a wire or

deviation is (X - Y), and th is is an indication of flatness.

straightedge

Wires shall be stretched with a forte of 100 N.

A straightedge (with or without a spirit-level) or a wire tan be

lt must be observed that when measuring with a wire sus-

used for measuring components in a horizontal, vertical or

pended in the horizontal Position, the measuring range is

inclined Position. (See figure 31.) Using a spirit-level, the

limited to about 10 m. An 0,5 mm diameter high-tensile steel

measurement tan be combined with a verticality check. The

wire should be used.

tools are placed on fillets of equal and known thickness Y. The

Measuring straightness deviations with the aid of a wire should

measurement X between the sur-face and the wire or straight-

be avoided during rain and strong wind.

edge is made with a rule or a measuring wedge. Care should be

- Wire to be stretched with

a forte of IQ0 N (IO kg)

Figure 31

ISO 79764 : 1989 0

and as nearly as possible perpendicular to the Object being

7.3.2 easuring lscal flatness with a rneasuring

measured m

telescope

Figure 32 gives an example of the measuring of liocal flatness.

7.3.2.1 Component in vertical Position

The local flatness deviation, kJ, is

A vertical plane is swept by a theodolite, levelling instrument

with a 100 gon (90”) prism or a surface indicating device kon-

4 + R3

struction laser). The plane should be approximately 300 mm

R2

d=2-

from the surface to be measured. In direct sunshine this

distance shall be increased to at least 500 mm to avoid distor-

where &, R2 and R3 are the readings on levelling staff placed in

tion due to refraction.

R2 and R3, respectively.

the positions R ,,

The instrument is levelled in ahe normal manner.

lf the component is not quite vertical, this shall be allowed for if

The measuring rods or levelling staves shall be placed as nearly

deviations are measured at Points other than the centre.

as possible perpendicular to the sighting axis of the instrument

Figure 32

lSO7976-1:1989(E)

7.4 Skewness

7.3.2.2 Component in horizontal Position

The use of a levelling instrument is recommended. An alterna-

7.41 Measuring skewness using a wire or straightedge

tive is to use a theodolite the telescope of which is clamped in

the horizontal Position. Readings are taken on a levelling staff

Either a straightedge or a stretched high-tensile steel wire is

the verticality of which shall be checked with the aid of a bull’s

placed between two diagonally opposite corner Points on the

eye level.

Object to be measured. The distance from the surface of the

Object to the straightedge or wire is then measured for the first

Figure 33 gives an example of the measuring of local flatness.

diagonal, giving d,, and then the other, giving dz, measure-

The local flatness deviation, d, is

ment being taken at the

...

NORME

ISO

INTERNATIONALE 7976-1

Première édition

1989-03-01

Tolérances pour le bâtiment - Méthodes de

mesure des bâtiments et des produits pour le

bâtiment -

Partie 1 :

Méthodes et instruments

Tolerances for building - Methods of measurement of buildings

and building

products -

Part 7 : Methods and instruments

Numéro de référence

ISO 7976-l : 1989 (FI

IsO 7976-l : 1989 (FI

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale

d’organismes nationaux de normalisation (comités membres de I’ISO). L’élaboration

des Normes internationales est en général confiée aux comités techniques de I’ISO.

Chaque comité membre intéressé par une étude a le droit de faire partie du comité

technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec I’ISO participent également aux travaux. L’ISO col-

labore étroitement avec la Commission électrotechnique internationale (CEI) en ce qui

concerne la normalisation électrotechnique.

Les projets de Normes internationales adoptés par les comités techniques sont soumis

aux comités membres pour approbation, avant leur acceptation comme Normes inter-

nationales par le Conseil de I’ISO. Les Normes internationales sont approuvées confor-

mément aux procédures de I’ISO qui requièrent l’approbation de 75 % au moins des

comités membres votants.

La Norme internationale ISO 7976-l a été élaborée par le comité technique ISO/TC 59,

Cons truc tion immobilière.

L’attention des utilisateurs est attirée sur le fait que toutes les Normes internationales

sont de temps en temps soumises à révision et que toute référence faite à une autre

Norme internationale dans le présent document implique qu’il s’agit, sauf indication

contraire, de la dernier-e édition.

0 Organisation internationale de normalisation, 1989 0

Imprimé en Suisse

ii

ISO7976-1 : 1989 (FI

Sommaire

Page

1 Objet et domaine d’application . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

2 Références .

.......................................................... 1

3 Généralités

3.1 Méthodes de mesure. . 1

3.2 Influence des écarts par rapport aux conditions de référence .

Section un: Méthodes de mesure pour les mesurages pouvant être

effectués aussi bien dans les usines que sur les chantiers

4 Dimensions des composants. . . . . . . . . . . . . . m . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

4.1 Longueur et largeur. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.2 Épaisseur ou profondeur. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.3 Tableau des exactitudes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

5 Équerrage (perpendicularik) des composants . . . . . . . . . . . . . . . . . . . . . . . . . . . .

.................................................. 10

5.1 Écart angulaire

..................................................... 15

5.2 Parallélisme

5.3 Tableau des exactitudes . 15

6 Rectitude et contre-flèche des composants . 16

6.1 Rectitude . 16

...................................... 18

6.2 Contre-flèche de conception

.......................................... 19

6.3 Tableau des exactitudes

7 Planéité et gauchissement des composants . 19

7.1 Principes de mesure . 19

................................................ 22

7.2 Planéité générale

7.3 Planéité locale . 25

7.4 Gauchissement . 28

7.5 Méthodes et équipement pour mesurer des composants conformément

au principe du volume-enveloppe . 29

7.6 Tableau des exactitudes . 32

Section deux: Méthodes de mesure pour les mesurages ne pouvant

pas être effectués que sur les chantiers

6 Position dans le plan horizontal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.1 Écarts par rapport à un quadrillage de structure . . . . . . . . . . . . . . . . . . . . . .

. . .

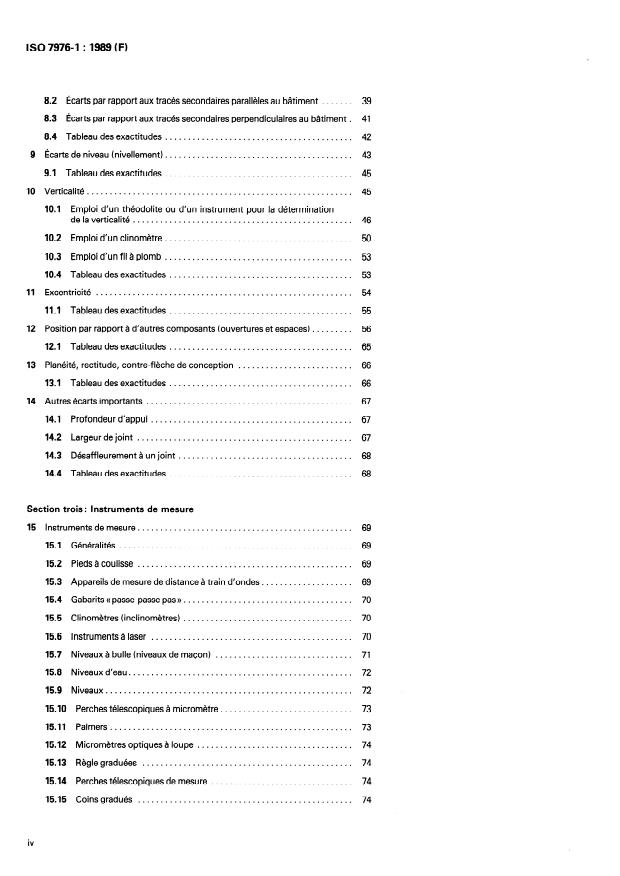

III

ISO7976-1 : 1989 (FI

8.2 Écarts par rapport aux tracés secondaires parallèles au bâtiment . 39

8.3 Écarts par rapport aux tracés secondaires perpendiculaires au bâtiment . 41

8.4 Tableau des exactitudes 42

.........................................

9 Écarts de niveau (nivellement). .

9.1 Tableau des exactitudes .

10 Verticalité .

10.1 Emploi d’un théodolite ou d’un instrument pour la détermination

delaverticalité . 46

10.2 Emploi d’un clinomètre .

10.3 Emploi d’un fil à plomb 53

.........................................

10.4 Tableau des exactitudes .

11 Excentricité . 54

11.1 Tableau des exactitudes 55

........................................

12 Position par rapport à d’autres composants (ouvertures et espaces) . 56

12.1 Tableau des exactitudes . 65

13 Planéité, rectitude, contre-flèche de conception .

13.1 Tableau des exactitudes

........................................ 66

14 Autres écarts importants . 67

14.1 Profondeur d’appui . 67

14.2 Largeur de joint 67

...............................................

14.3 Désaffleurement à un joint . 68

14.4 Tableau des exactitudes .

Section trois: Instruments de mesure

15 Instruments de mesure . 69

15.1 Généralités 69

...................................................

15.2 Pieds à coulisse . 69

15.3 Appareils de mesure de distance à train d’ondes. . . . . . . . . . . . . . . . . . . . 69

15.4 Gabarits (( passe-passe pas )). . 70

15.5 Clinomètres (inclinomètres) . 70

15.6 Instruments à laser . 70

15.7 Niveaux à bulle (niveaux de maçon) .

15.8 Niveauxd’eau . 72

15.9 Niveaux . 72

15.10 Perches télescopiques à micromètre. . 73

15.11 Palmers.: .

15.12 Micromètres optiques à loupe . 74

15.13 Règlegraduées . 74

15.14 Perches télescopiques de mesure 74

...............................

15.15 Coinsgradués .

ISO7976-1 : 1989 (FI

15.16 Plombs optiques . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

15.17 Filsàplomb .

........................................... 75

15.18 Accessoires de repérage

........................................ 75

Équerres optiques à prisme.

15.19

Équerres .

15.20

15.21 Règlesdroites .

__

................................ 77 .

Rubans d’acier pour mesures courtes

15.22

Rubansd’acier. .

15.23

..........................................

15.24 Signaux (jalons de visée)

15.25 Théodolites .

Trépieds .

15.26

Annexe : Correction des rubans

A.1 Correction de chaînette .

..........................................

A.2 Correction de température

............................................ 80

A.3 Correction d’inclinaison.

Page blanche

NORME INTERNATIONALE

ISO 7976-l : 1989 (FI

Tolérances pour le bâtiment - Méthodes de mesure

des bâtiments et des produits pour le bâtiment -

Partie 1 :

Méthodes et instruments

1 Objet et domaine d’application ISO 7976-2, Tolérances pour le bâtiment - Mhthodes de

mesure des bâtiments et des produits pour le bâtiment -

La présente partie de I’ISO 7976 donne à choisir quelques

Partie 2: Positions des points de mesure.

méthodes de mesure pour déterminer la forme, les dimensions

ISO 8322, Construction immobili&re - Instruments de mesure

et les écarts dimensionnels de bâtiments et de produits pour le

dans le bâtiment - Procédures de dé termina tion de l’exac ti-

bâtiment destinés à être ajustés. Les méthodes peuvent égale-

tude d’utilisation -

ment être appliquées lorsque des données sur l’exactitude doi-

vent être recueillies dans des usines ou sur les chantiers.

Partie I : Théorie. 1)

Des renseignements sont donnés concernant les écarts des

Partie 2: Rubans de mesure. 1)

parties du bâtiment ou des produits pour le bâtiment, que l’on

Partie 3: lnstrumen ts optiques de nivellement. 1)

peut recueillir avec l’équipement décrit.

Partie 4: Théodolites. 1)

Les méthodes de mesure concernent essentiellement les objets

Partie 5: Instruments de plombage optique. 1)

dont les faces ont une forme rectiligne et dont le module d’élas-

ticité est supérieur à 35 kPa, par exemple le béton, le bois,

Partie 6: Instruments à laser. 1)

l’acier, le plastique dur. Les produits pour le bâtiment consti-

Partie 7: lnstrumen ts utilisés pour hmplan ta tion. 1)

tués de laine de verre et de matériaux mous similaires n’entrent

pas dans l’objet de la présente partie de I’ISO 7976.

Partie 8: Appareils de mesure de distance à train d’ondes. 1)

Les règles pour le contrôle de qualité à toutes les étapes du

mesurage telles que la fréquence, le lieu, la durée des vérifica-

3 Généralités

tions, etc., n’entrent pas dans l’objet de la présente partie de

I’ISO 7976.

3.1 Méthodes de mesure

L’ISO 7976-Z donne les positions des points de mesure à utiliser

Les méthodes de mesure se rapportent aux dimensions princi-

pour les mesurages décrits dans la présente partie de

pales des produits pour le bâtiment, aux distances entre ces

I’ISO 7976.

produits et à leurs écarts géométriques. Elles peuvent cepen-

dant s’appliquer aussi à des parties et à des fractions de pro-

Pour faciliter les références croisées, la même numérotation est

duits pour le bâtiment.

utilisée dans les deux parties de la présente Norme internatio-

nale.

Les objets à mesurer doivent être supportés comme ils le seront

en service. Lorsque ceci est irréalisable, les conditions d’appui

doivent être agréées dans le mode opératoire de mesurage. Si

2 Références

des composants sont mesurés alors qu’ils se trouvent dans un

gabarit ou dans un moule de fabrication, il faut le noter. Les

ISO 4464, Tolérances pour le bâtiment - Liaison entre les

composants flexibles doivent toujours reposer entièrement sur

divers types d’écarts et de tolérances utilisés pour la spécifica-

une surface plane.

.

tion.

Pour les mesurages de conformité comme pour le recueil de

ISO 7078, Construction immobilière - Procédés pour l’implan-

données sur l’exactitude, la procédure de mesurage doit être

tation, le mesurage et la topométrie - Vocabulaire et notes

notablement plus précise que l’écart admissible spécifié pour le

explicatives.

procédé de fabrication ou de construction à mesurer.

1) Actuellement au stade de projet.

ISO7976-1 : 1989 (F)

D’autres conditions de référence, telles que l’humidité du bois

Les dipositions qui rendent possible la vérification de I’exacti-

et l’âge des composants en béton doivent être prises en compte

tude de la procédure de mesurage forment une part essentielle

là où il convient.

de la méthode. (Voir ISO 8322, parties 1 à 8.)

Dans l’enregistrement du résultat d’un mesurage, les condi-

La température effective, soit de l’objet à mesurer, soit du

être notées où il convient :

tions suivantes doivent ner

matériel de mesure, peut en pratique être difficile à détermi

du fait qu’il est improbable que chacun sera à une température

-

identification de l’opérateur, de l’instrument et du

unique et parce qu’il existera des températures différentes à

moment;

l’intérieur de l’objet à mesurer ou dans le matériel. La solution la

- plus satisfaisante est de laisser à l’objet à mesurer aussi bien

position et situation de l’objet au moment du mesu-

qu’au matériel de mesure le temps qui convient pour qu’ils

rage;

-

atteignent une température ambiante stable. Cette température

-

température et humidité de l’objet au moment du

peut alors être mesurée et l’on peut admettre n’importe quel

mesurage;

écart par rapport à la température de référence spécifiée.

-

tous autres éléments concernant le mesurage.

Pour autant que le matériel de mesure est concerné, les sources

II est habituellement possible de mesurer directement sur des

les plus probables d’une élévation de température se trouvent

surfaces sortant d’un moule lisse. Des défauts locaux tels que dans la manipulation du matériel et dans les différences entre la

des pores, des brûlures et des défauts de coulage doivent être

température ambiante et la condition de référence. L’objet à

évités dans le mesurage. Ils ne doivent pas figurer comme des

mesurer est également affecté par la température ambiante et

dimensions incorrectes mais leur présence doit être notée.

peut aussi être soumis à un chauffage considérable pendant sa

Dans le cas d’une surface présentant une rugosité considérable

fabrication.

par rapport aux écarts admissibles, les mesurages peuvent être

spécifiés comme devant être effectués à l’aide d’accessoires de Dans cet exemple, la température de référence considérée est

20 OC. Les symboles suivants sont utilisés:

repérage suffisamment grands que l’on place sur l’objet à

mesu rer.

est la température de l’objet à mesurer, en degrés

À la fin de chacun des chapitres 4 à 14 se trouve un tableau qui

Celsius;

spécifie les points suivants concernant chacune des opérations

est la température du matériel de mesure, en degrés

de mesurage traitées dans ce chapitre:

t2

Celsius;

- l’opération de mesurage;

est le coefficient de dilatation de l’objet à mesurer;

a1

-

les limites de l’exactitude du mesurage en termes

d’écart admissible de l’objet à mesurer;

est le coefficient de dilatation du matériel de mesure;

a2

- le champ mesurable;

ht, est la différence de température par rapport à 20 OC de

l’objet à mesurer (At, = t, - 20);

- le choix de l’instrument de mesure.

At2 est la différence de température par rapport à 20 OC du

3.2 Influence des écarts par rapport aux

matériel de mesure (ht2 = t2 - 20);

conditions de référence

L est la longueur mesurée.

Des variations dans les conditions ambiantes par rapport aux

valeurs de référence spécifiées peuvent provoquer des erreurs Dans ces conditions, l’erreur de mesure AL entraînée par les

dans la valeur mesurée d’une dimension. La température, et

différences de température At, et At2 est donnée par:

particulièrement le plein soleil, est habituellement la plus signifi-

AL = L (a1 At, - a2 At2)

cative de ces conditions ambiantes.

ISO7976-1 : 3989 (F)

Section un I Méthodes de mesure pour les mesurages pouvant être effectués

aussi bien dans les usines que sur les chantiers

NOTE - La plupart des exemples concernant les composants sont Une attention particulière doit être portée à la tension et à la

applicables également aux parties des ouvrages réalisées sur le chantier.

température lorsque l’on mesure avec des rubans. On doit utili-

ser un dynamomètre appliquant la tension de référence lorsque

c’est spécifié ou quand la longueur à mesurer dépasse 10 m. II

4 Dimensions des composants

est recommandé de placer le ruban sur un support afin de

réduire l’influence de la température de l’objet à mesurer (voir

Ce chapitre donne des exemples d’instruments et de méthodes

figure 1). II faut noter que lorsque le ruban repose sur un com-

de mesure pour la détermination de la longueur, de la largeur et

posant pour le bâtiment ou sur un plancher, la température de

de l’épaisseur des composants.

cet objet mesuré peut différer de la température mesurée de

Les dimensions linéaires sont déterminées en utilisant les instru- l’air ambiant et entraîner ainsi des erreurs de mesure (voir 3.2).

ments de mesure (avec ou sans l’aide d’accessoires de repérage) Cette erreur peut être réduite en placant le ruban sur des sup-

décrits au chapitre 15 où sont également mentionnées les ports. La véritable température du ruban peut être mesurée

erreurs typiques et les précautions à prendre. avec un thermomètre de contact.

Figure 1

ISO 7976-1 : 1989 (F)

4.1 Longueur et largeur

II faut utiliser des accessoires de repérage (voir chapitre 15) sur les composants qui n’ont pas d’arêtes nettement définies, pour amé-

liorer l’exactitude de mesurage. Les accessoires de repérage doivent être maintenus ou bloqués contre les faces appropriées du

composant de façon a définir des arêtes précises autant qu’il est nécessaire pendant la durée du mesurage. Un exemple d’utilisation

de corniéres est donné en figure 2.

Repère

I

Illlrllll rlllllrlllrll~

0 0

r

Figure 2

4m

10 18 19 21 22

8 9 11 12

-t

R

R

1 : Ruban

Exemple : R, 4,193

2 : Corniére

3 : Dynamomètre - 0,100

RI

4 : Lecture

L= 4,093

5 : Lecture

NOTE - Quand le zéro est à l’extrémité du ruban, les lectures doivent être faites en deux endroits.

Figure 3

ISO 7976-l : 1989 (FI

Le résultat d’un mesurage entre deux points opposés autres que deux sommets d’angle peut servir à vérifier grossièrement le résultat

du mesurage des écarts de rectitude. (Voir chapitre 6 et figure 4.)

--

---

--

l

I

\

I

\

I

a2

--

Figure 4

Des erreurs affectent les mesurages lorsque ces derniers sont effectués le long de surfaces convexes car l’arc AB est toujours plus

long que la corde AB. Les exigences courantes sur l’exactitude permettent de faire des lectures au millimètre près. Ceci implique

qu’une légère courbure puisse être acceptée en pratique. (Voir figure 5.)

Arc AB > corde AB

D= Hauteur de l’arc

Figure 5

ISO 7976-l : 1989 (FI

Un diagramme des corrections à effectuer quand on mesure le long de composants convexes est donné en figure 6.

0D

=--

L-4

3L

L

230.

- -

:lr;o

E

E 130

L L

CU

L

12c

%

/

L

2 110

(Len mm)

2 lot

- 9(

8t

7(

Longueurs mesurées, L, et D

6(

000 mm

Exemple Lt=9

= 116 mm

D

= -4mm

C

L=9 OOO-4=8 996mm

lq

1 I

I I

0’1

24 26 28 30

14 16 18 20 22

0 2 4 6 8 10 '12

Longueur mesurée, L, m

Figure 6

ISO7976-1:1989(F)

4.2 Épaisseur ou profondeur

Les épaisseurs (ou profondeurs) des composants sont déterminées en utilisant les instruments décrits au chapitre 15 et en principe

selon la même procédure que celle décrite en 4.1.

Lorsque c’est nécessaire, il faut utiliser des repères d’angle et/ou des repères d’arête.

On utilise des instruments à grande surface de contact pour les matériaux à surface rugueuse.

Les épaisseurs doivent être mesurées perpendiculairement à au moins l’une des surfaces du composant. (Voir figure 7.)

Pied à coulisse

Figure 7

ISO7976-1:1989(F)

4.3 Tableau des exactitudes

Si les valeurs de I’kart

Champ mesurable Instrument de mesure

Mesurage admissible spécifié pour

l’objet dépassent :

1 2 3 4

f 3mm

Longueurs et

courtes

iargeu rs des

+3mm <3m Ruban d’acier étalonné

composants (4.1)

* 5mm 3àlOm Ruban d’acier étalonné

31 0,5 mm < 0,l m Pied à coulisse

* 1 mm 0,l à 0,5 m Pied à coulisse

0,5 à 2,0 m Pied à coulisse

f 2mm

Épaisseurs des

f 3mm

composants (4.2)

courtes

* 5mm < 0,5 m Règle graduée et deux

jalons à voyant

5 Équerrage (perpendicularité) des composants

Ce chapitre donne des exemples d’instruments et de méthodes de mesure pour la détermination du hors-d’équerre (écart par rapport à

l’angle droit) mais il peut s’appliquer en principe à n’importe quel angle.

Conformément à I’ISO 4464 l’écart angulaire est défini comme la différence entre un angle réel et l’angle de référence correspondant.

La figure 8 montre les écarts angulaires exprimés en grades ou en degrés [figure 8a)l ou par des décalages [figure 8b)l. .

Écart angulaire

(exprimé par un décalage)

Angle de référence

a) b)

Figure 8

ISO7976-1 : 1989 (FI

Si l’on choisit d’utiliser l’expression selon b], l’écart angulaire doit être déterminé à partir du plus petit côté de l’angle et mesuré

perpendiculairement au côte correspondant de l’angle de reference.

L’&art de parallélisme, qui est une autre forme de l’écart angulaire, est traité en 5.2.

Les écarts angulaires sont determinés en utilisant les instruments et les objets décrits au chapitre 15, avec ou sans l’aide d’accessoires

de repérage.

Trois méthodes sont décrites pour déterminer les écarts par rapport à l’angle droit dans les produits pour le bâtiment. La méthode

choisie dépend de la taille de l’objet du mesurage.

En figure 9, si b et c < 1 200 mm, utiliser une équerre comme indiqué à la figure 11. Sinon, employer une lunette astronomique (voir

5.1.3) ou effectuer un mesurage des diagonales (voir 5.1.2). La mesure des diagonales, toutefois, ne peut être utilisée que lorsque

l’écart admissible par rapport à l’angle droit est supérieur à 5 mm par métre.

Les trois méthodes employées pour déterminer les écarts angulaires sont expliquées dans les exemples ci-dessous. L’écart est toujours

mesuré sur le plus petit côté de l’angle et le résultat final sera l’écart du point B ou du point C par rapport à la position recherchée.

En figure 10, les angles à mesurer sont ceux compris entre les droites concourantes avec les sommets (voir aussi figure 16).

A B

b

c

Figure 9

Figure 10

ISO 7976-l : 1989 (F)

5.1 Écart angulaire

5.1.1 Mesurage avec une équerre

En figure 11, une équerre de taille suffisante est placée avec son côté plus long le long de AB de telle facon que son côté plus court

touche B ou C. L’écart angulaire du sommet B est déterminé comme indiqué.

Cornière Équerre

B

A ,

r

t

Écart angulaire négatif du sommet B

Taille maximale: 1 200 mm x 1 200 mm

Cornières en A, B et C

Figure 11

ISO 7976-l : 1989 (FI

L’équerre s’applique contre les plots S. Afin de

En figure 12, une équerre est mise en place pour le mesurage de l’écart angulaire.

réduire le frottement, le côté Lt repose sur le palier à rouleaux R.

En figure 13, la méthode de la figure 12 peut aussi être utilisée pour mesurer les écarts angulaires de poteaux.

Lorsqu’on utilise les méthodes décrites dans les figures 12 et 13, l’épaisseur des écarteurs ou des plots doit être déduite de la lecture

pour évaluer l’écart angulaire.

Figure 12

Point de mesure -

.

.

I I

\

Équerre

Écarteurs

Figure 13

La méthode montr6e en figure 14 ne peut être utilisée que s’il n’existe pas d’écarts de rectitude. Sinon, seuls sont observés les écarts

par rapport à l’angle droit de l’angle compris entre des portions des surfaces, par exemple ABC et non ABD.

5.1.2 Mesure des diagonales

En figure 15, les distances AB, BC et AC sont déterminees à l’aide de rubans et de repères d’angle.

Les dimensions de l’objet à mesurer peuvent ne pas excéder la longueur du ruban et le rapport de la largeur à la longueur de l’objet à

mesurer ne doit pas être inferieur à 1: 2.

Figure 14

cc JE3z+BC2-AC2

l-

2AB

Figure 15

ISO7976-1 : 1989 (F)

L’angle au point B peut être calculé comme suit:

AC* - AB* - BC*

cosp =

-2AB x BC

Cette maniere de procéder peut être répétée pour les points A, C et D.

La somme des angles (a + p + y + 6) doit être de 400 gr ou 360’. Tout défaut de fermeture doit être également réparti sur les quatre

angles à condition que le défaut de fermeture ne soit pas supérieur à 0,12 gr (0,ll O = 7’) pour un composant dont les dimensions

sont de l’ordre de 2 000 mm x 3 000 mm. Si le défaut de fermeture dépasse cette valeur, de nouvelles mesures doivent être

effectuées.

L’écart angulaire exprimé par un décalage (CC,) peut aussi être déterminé par rapport au côté CB de la manière suivante:

~=lOOgr-0

AB* + BC* - AC*

CC1

COS/! = sin (- 8) = BC =

2AB x BC

d’où

AB* + BC* - AC*

cc, =

2AB

5.1.3 Mesurage avec une lunette astronomique

En figure 16, une lunette astronomique est placée au point de mesure B et mise à zéro en direction de la balise A. L’instrument est

alors tourné de 100 gr (9OO) et l’ecart à la balise C est déterminé en utilisant, par exemple, une échelle millimétrique placée en ce point.

Figure 16

ISO 7976-l : 1989 (F)

La figure 17 montre une méthode pour déterminer l’écart angulaire (en B) à l’aide d’un théodolite (T) dont l’axe de visée est amené

parallèle à BA, en tournant le théodolite jusqu’à ce que les lectures sur la règle graduée (PI et P2) soient égales.

La lunette est alors tournée de 100 gr @Oo) et les distances PS et P4 sont lues à la lunette sur la règle graduée. Les distances PI à P4

doivent être de l’ordre de 500 mm à 1 000 mm. Cela signifie que, dans la plupart des cas, des lentilles additionnelles pour l’observation

à courte distance devront être montées sur le théodolite pour lire les distances PI et PS.

Dans ce cas, le décalage dû à l’écart angulaire est positif (PS - P4).

Figure 17

ISO7976=1:1989(F)

5.2 Parallélisme

L’écart de parallélisme est une forme de l’écart angulaire et c’est la différence entre l’orientation de la droite passant par A et B et

l’orientation de la ligne de référence AB, passant par A, parallèle à DC (voir figure 18). L’écart est la distance mesurée entre B et B1

(voir ISO 44641.

À la figure 18, les distances AD et BC sont mesurées à partir de C et de D, respectivement à angle droit avec CD, en pratique parallèle-