IEC 60749-22-2:2025

(Main)Semiconductor devices - Mechanical and climatic test methods - Part 22-2: Bond strength - Wire bond shear test methods

Semiconductor devices - Mechanical and climatic test methods - Part 22-2: Bond strength - Wire bond shear test methods

IEC 60749-22-2:2025 establishes a means for determining the strength of a ball bond to a die or package bonding surface and can be performed on pre-encapsulation or post-encapsulation devices. This measure of bond strength is extremely important in determining two features:

a) the integrity of the metallurgical bond which has been formed, and

b) the quality of ball bonds to die or package bonding surfaces.

This test method covers thermosonic (ball) bonds made with small diameter wire from 15 µm to 76 µm (0,000 6" to 0,003").

This test method can only be used when the bonds are large enough to allow for proper contact with the shear test chisel and when there are no adjacent interfering structures that would hinder the movement of the chisel. For consistent shear results the ball height will be at least 4,0 µm (0,000 6 ") for ball bonds, which is the current state of the art for bond shear test equipment at the time of this revision.

This test method can also be used on ball bonds that have had their wire removed and on to which a second bond wire (typically a stitch bond) is placed. This is known as "stitch on ball" and "reverse bonding". See Annex A for additional information.

The wire bond shear test is destructive. It is appropriate for use in process development, process control, or quality assurance, or both.

This test method can be used on ultrasonic (wedge) bonds, however its use has not been shown to be a consistent indicator of bond integrity. See Annex B for information on performing shear testing on wedge bonds.

This test method does not include bond strength testing using wire bond pull testing. Wire bond pull testing is described in IEC 60749-22-1.

This first edition, together with the first edition of IEC 60749-22-1, cancels and replaces the first edition IEC 60749-22 published in 2002. This International Standard is to be used in conjunction with IEC 60749-22-1:2025.

This edition includes the following significant technical changes with respect to the previous edition:

a) Major update, including new techniques and use of new materials (e.g. copper wire) involving a complete rewrite as two separate subparts (this document and IEC 60749‑22‑1).

Dispositifs à semiconducteurs - Méthodes d’essais mécaniques et climatiques - Partie 22-2: Robustesse des contacts soudés - Méthodes d’essais de cisaillement des contacts soudés par fil

L’IEC 60749-22-2:2025 établit des moyens de détermination de la robustesse d’une soudure à boule écrasée sur la surface de collage d’une puce ou d’un boîtier, et peut être appliquée à des dispositifs avant et après encapsulation. Cette mesure de la robustesse des contacts soudés est extrêmement importante dans la détermination de deux caractéristiques:

a) l’intégrité de la soudure métallurgique qui a été formée, et

b) la qualité des soudures à boule écrasée sur les surfaces de collage de la puce ou du boîtier.

Cette méthode d’essai couvre les soudures (à boule écrasée) thermosoniques de petit diamètre de fil entre 15 µm et 76 µm (0,000 6" à 0,003").

Cette méthode d’essai ne peut être utilisée que lorsque les contacts sont suffisamment grands pour permettre un bon contact avec le ciseau d’essai de cisaillement et lorsqu’aucune structure adjacente interférente n’entrave le déplacement du ciseau. Afin d’obtenir des résultats de cisaillement constants, la hauteur de la boule est d’au moins 4,0 µm (0,000 6") pour les soudures à boule écrasée, ce qui représente l’état de la technique actuel pour les équipements d’essai de cisaillement des contacts soudés au moment de la présente révision.

Cette méthode d’essai peut également être utilisée sur les soudures à boule écrasée dont le fil a été retiré et sur lesquelles un second fil de contact (généralement une soudure en point de couture) est placé. Ceci est appelé "point de couture sur boule" et "soudure inverse". Voir l’Annexe A pour plus de précisions.

L’essai de cisaillement des contacts soudés est destructif. Il est adapté au développement de processus, au contrôle de processus ou à l’assurance qualité.

Cette méthode d’essai peut être utilisée sur des soudures (en biseau) ultrasoniques, toutefois son utilisation ne s’est pas révélée être un indicateur constant d’intégrité de la soudure. Voir l’Annexe B pour plus d’informations sur l’exécution de l’essai de cisaillement sur des soudures en biseau.

Cette méthode d’essai n’inclut pas l’essai de robustesse des contacts soudés à l’aide de l’essai d’arrachement par traction des contacts soudés par fil. L’essai d’arrachement par traction des contacts soudés par fil est décrit dans l’IEC 60749-22-1.

L’IEC 60749-22-2 a été établie par le comité d’études 47 de l’IEC: Dispositifs à semiconducteurs. Il s’agit d’une Norme internationale. La présente Norme internationale doit être utilisée conjointement avec l’IEC 60749-22-1:2025.

Cette édition inclut les modifications techniques majeures suivantes par rapport à l’édition précédente:

a) mise à jour majeure, incluant de nouvelles techniques et l’utilisation de nouveaux matériaux (par exemple le fil de cuivre) impliquant une réécriture complète en deux sous‑parties séparées (le présent document et l’IEC 60749-22-1).

General Information

- Status

- Published

- Publication Date

- 25-Nov-2025

- Technical Committee

- TC 47 - Semiconductor devices

- Drafting Committee

- WG 2 - TC 47/WG 2

- Current Stage

- PPUB - Publication issued

- Start Date

- 26-Nov-2025

- Completion Date

- 19-Dec-2025

Relations

- Effective Date

- 25-Oct-2024

Overview - IEC 60749-22-2:2025 (Wire Bond Shear Test Methods)

IEC 60749-22-2:2025 specifies standardized wire bond shear test methods to determine the strength of a ball bond to a die or package bonding surface. The method applies to thermosonic (ball) bonds formed with small-diameter wire (15 µm to 76 µm) and may be performed on pre‑encapsulation or post‑encapsulation devices. The test is destructive and is intended for process development, process control, quality assurance and failure analysis in semiconductor packaging.

Key technical topics and requirements

- Scope and applicability

- Measures bond strength and evaluates metallurgical bond integrity and ball bond quality.

- Applicable only when bonds and surrounding geometry allow proper contact with the shear chisel (no interfering structures).

- Wire and bond limits

- Wire diameters covered: 15 µm to 76 µm (0.0006" to 0.003").

- For consistent shear results the ball height shall be at least 4.0 µm (current state of the art for shear equipment).

- Apparatus and setup

- Defines required inspection equipment, measurement instruments, workholders, bond shear equipment, and chisel tool setup.

- Includes calibration, visual inspection after decapsulation, and procedures for measuring ball diameter to set shear failure criteria.

- Test procedure and data

- Details performing the bond shear test, post‑shear examination, and bond shear coding for failure modes (Type 1–6: e.g., bond lift, bond shear, cratering).

- Provides guidance for data collection and interpretation of sheared bond morphology.

- Special cases and annexes

- Annex A: “stitch on ball” / reverse bonding guidance.

- Annex B: considerations for ultrasonic (wedge) bonds (less consistent indicator).

- Annex D: decapsulation concerns for copper wire bonds and etch damage.

- Annex E: bond contact area methods for comparing shear force.

Practical applications and users

- Primary users: packaging engineers, reliability engineers, process engineers, QA/test labs, and failure analysis teams in semiconductor manufacturing and assembly.

- Typical uses:

- Process development (optimizing bonding parameters for new wire materials such as copper).

- Process control and quality assurance (routine evaluation of bond integrity).

- Root-cause failure analysis after mechanical or thermal stress.

- Keywords: wire bond shear test, bond strength, ball bond shear, thermosonic bonds, copper wire bonding, semiconductor device testing.

Related standards

- Use in conjunction with IEC 60749-22-1:2025 (wire bond pull testing).

- This edition updates and replaces IEC 60749-22 (2002) and is based on JEDEC JESD22‑B120.

IEC 60749-22-2:2025 - Semiconductor devices - Mechanical and climatic test methods - Part 22-2: Bond strength - Wire bond shear test methods Released:26. 11. 2025 Isbn:9782832708828

IEC 60749-22-2:2025 - Dispositifs à semiconducteurs - Méthodes d’essais mécaniques et climatiques - Partie 22-2: Robustesse des contacts soudés - Méthodes d’essais de cisaillement des contacts soudés par fil Released:26. 11. 2025 Isbn:9782832708828

IEC 60749-22-2:2025 - Semiconductor devices - Mechanical and climatic test methods - Part 22-2: Bond strength - Wire bond shear test methods Released:26. 11. 2025 Isbn:9782832708828

Frequently Asked Questions

IEC 60749-22-2:2025 is a standard published by the International Electrotechnical Commission (IEC). Its full title is "Semiconductor devices - Mechanical and climatic test methods - Part 22-2: Bond strength - Wire bond shear test methods". This standard covers: IEC 60749-22-2:2025 establishes a means for determining the strength of a ball bond to a die or package bonding surface and can be performed on pre-encapsulation or post-encapsulation devices. This measure of bond strength is extremely important in determining two features: a) the integrity of the metallurgical bond which has been formed, and b) the quality of ball bonds to die or package bonding surfaces. This test method covers thermosonic (ball) bonds made with small diameter wire from 15 µm to 76 µm (0,000 6" to 0,003"). This test method can only be used when the bonds are large enough to allow for proper contact with the shear test chisel and when there are no adjacent interfering structures that would hinder the movement of the chisel. For consistent shear results the ball height will be at least 4,0 µm (0,000 6 ") for ball bonds, which is the current state of the art for bond shear test equipment at the time of this revision. This test method can also be used on ball bonds that have had their wire removed and on to which a second bond wire (typically a stitch bond) is placed. This is known as "stitch on ball" and "reverse bonding". See Annex A for additional information. The wire bond shear test is destructive. It is appropriate for use in process development, process control, or quality assurance, or both. This test method can be used on ultrasonic (wedge) bonds, however its use has not been shown to be a consistent indicator of bond integrity. See Annex B for information on performing shear testing on wedge bonds. This test method does not include bond strength testing using wire bond pull testing. Wire bond pull testing is described in IEC 60749-22-1. This first edition, together with the first edition of IEC 60749-22-1, cancels and replaces the first edition IEC 60749-22 published in 2002. This International Standard is to be used in conjunction with IEC 60749-22-1:2025. This edition includes the following significant technical changes with respect to the previous edition: a) Major update, including new techniques and use of new materials (e.g. copper wire) involving a complete rewrite as two separate subparts (this document and IEC 60749‑22‑1).

IEC 60749-22-2:2025 establishes a means for determining the strength of a ball bond to a die or package bonding surface and can be performed on pre-encapsulation or post-encapsulation devices. This measure of bond strength is extremely important in determining two features: a) the integrity of the metallurgical bond which has been formed, and b) the quality of ball bonds to die or package bonding surfaces. This test method covers thermosonic (ball) bonds made with small diameter wire from 15 µm to 76 µm (0,000 6" to 0,003"). This test method can only be used when the bonds are large enough to allow for proper contact with the shear test chisel and when there are no adjacent interfering structures that would hinder the movement of the chisel. For consistent shear results the ball height will be at least 4,0 µm (0,000 6 ") for ball bonds, which is the current state of the art for bond shear test equipment at the time of this revision. This test method can also be used on ball bonds that have had their wire removed and on to which a second bond wire (typically a stitch bond) is placed. This is known as "stitch on ball" and "reverse bonding". See Annex A for additional information. The wire bond shear test is destructive. It is appropriate for use in process development, process control, or quality assurance, or both. This test method can be used on ultrasonic (wedge) bonds, however its use has not been shown to be a consistent indicator of bond integrity. See Annex B for information on performing shear testing on wedge bonds. This test method does not include bond strength testing using wire bond pull testing. Wire bond pull testing is described in IEC 60749-22-1. This first edition, together with the first edition of IEC 60749-22-1, cancels and replaces the first edition IEC 60749-22 published in 2002. This International Standard is to be used in conjunction with IEC 60749-22-1:2025. This edition includes the following significant technical changes with respect to the previous edition: a) Major update, including new techniques and use of new materials (e.g. copper wire) involving a complete rewrite as two separate subparts (this document and IEC 60749‑22‑1).

IEC 60749-22-2:2025 is classified under the following ICS (International Classification for Standards) categories: 31.080.01 - Semiconductor devices in general. The ICS classification helps identify the subject area and facilitates finding related standards.

IEC 60749-22-2:2025 has the following relationships with other standards: It is inter standard links to IEC 60749-22:2002. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

IEC 60749-22-2:2025 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

IEC 60749-22-2 ®

Edition 1.0 2025-11

INTERNATIONAL

STANDARD

Semiconductor devices - Mechanical and climatic test methods -

Part 22-2: Bond strength - Wire bond shear test methods

ICS 31.080.01 ISBN 978-2-8327-0882-8

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or

by any means, electronic or mechanical, including photocopying and microfilm, without permission in writing from either

IEC or IEC's member National Committee in the country of the requester. If you have any questions about IEC copyright

or have an enquiry about obtaining additional rights to this publication, please contact the address below or your local

IEC member National Committee for further information.

IEC Secretariat Tel.: +41 22 919 02 11

3, rue de Varembé info@iec.ch

CH-1211 Geneva 20 www.iec.ch

Switzerland

About the IEC

The International Electrotechnical Commission (IEC) is the leading global organization that prepares and publishes

International Standards for all electrical, electronic and related technologies.

About IEC publications

The technical content of IEC publications is kept under constant review by the IEC. Please make sure that you have the

latest edition, a corrigendum or an amendment might have been published.

IEC publications search - IEC Products & Services Portal - products.iec.ch

webstore.iec.ch/advsearchform Discover our powerful search engine and read freely all the

The advanced search enables to find IEC publications by a

publications previews, graphical symbols and the glossary.

variety of criteria (reference number, text, technical With a subscription you will always have access to up to date

committee, …). It also gives information on projects, content tailored to your needs.

replaced and withdrawn publications.

Electropedia - www.electropedia.org

IEC Just Published - webstore.iec.ch/justpublished The world's leading online dictionary on electrotechnology,

Stay up to date on all new IEC publications. Just Published containing more than 22 500 terminological entries in English

details all new publications released. Available online and and French, with equivalent terms in 25 additional languages.

once a month by email. Also known as the International Electrotechnical Vocabulary

(IEV) online.

IEC Customer Service Centre - webstore.iec.ch/csc

If you wish to give us your feedback on this publication or

need further assistance, please contact the Customer

Service Centre: sales@iec.ch.

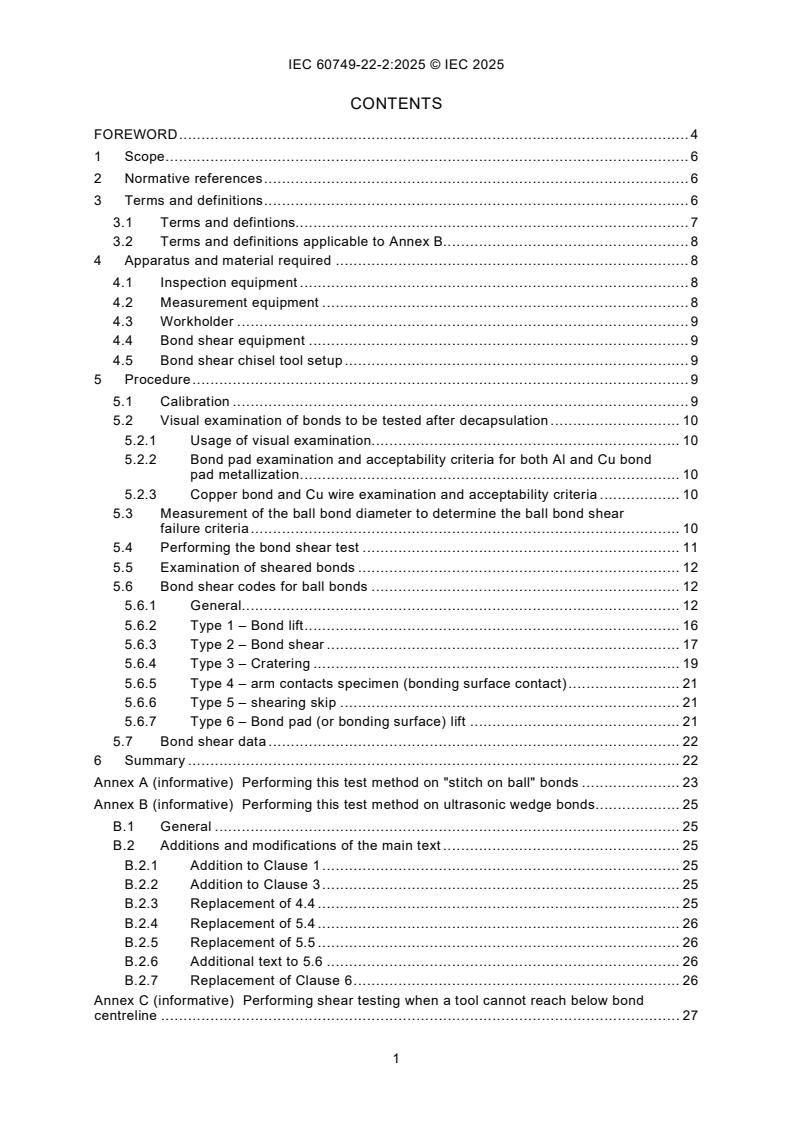

CONTENTS

FOREWORD . 4

1 Scope . 6

2 Normative references . 6

3 Terms and definitions . 6

3.1 Terms and defintions. 7

3.2 Terms and definitions applicable to Annex B. 8

4 Apparatus and material required . 8

4.1 Inspection equipment . 8

4.2 Measurement equipment . 8

4.3 Workholder . 9

4.4 Bond shear equipment . 9

4.5 Bond shear chisel tool setup . 9

5 Procedure . 9

5.1 Calibration . 9

5.2 Visual examination of bonds to be tested after decapsulation . 10

5.2.1 Usage of visual examination. 10

5.2.2 Bond pad examination and acceptability criteria for both Al and Cu bond

pad metallization . 10

5.2.3 Copper bond and Cu wire examination and acceptability criteria . 10

5.3 Measurement of the ball bond diameter to determine the ball bond shear

failure criteria . 10

5.4 Performing the bond shear test . 11

5.5 Examination of sheared bonds . 12

5.6 Bond shear codes for ball bonds . 12

5.6.1 General. 12

5.6.2 Type 1 – Bond lift . 16

5.6.3 Type 2 – Bond shear . 17

5.6.4 Type 3 – Cratering . 19

5.6.5 Type 4 – arm contacts specimen (bonding surface contact) . 21

5.6.6 Type 5 – shearing skip . 21

5.6.7 Type 6 – Bond pad (or bonding surface) lift . 21

5.7 Bond shear data . 22

6 Summary . 22

Annex A (informative) Performing this test method on "stitch on ball" bonds . 23

Annex B (informative) Performing this test method on ultrasonic wedge bonds. 25

B.1 General . 25

B.2 Additions and modifications of the main text . 25

B.2.1 Addition to Clause 1 . 25

B.2.2 Addition to Clause 3 . 25

B.2.3 Replacement of 4.4 . 25

B.2.4 Replacement of 5.4 . 26

B.2.5 Replacement of 5.5 . 26

B.2.6 Additional text to 5.6 . 26

B.2.7 Replacement of Clause 6 . 26

Annex C (informative) Performing shear testing when a tool cannot reach below bond

centreline . 27

Annex D (informative) Concerns with decapsulation processes for devices with copper

wirebonds . 29

Annex E (informative) Bond contact area – Valid method for comparing shear force . 32

Bibliography . 34

Figure 1 – Bond shear set-up for bond on die bonding pad . 7

Figure 2 – Proper height placement of shear tool with respect to ball centre line . 9

Figure 3 – Ball bond measurement: side view and top view (for symmetrical versus

asymmetrical) . 11

Figure 4 – Type 1: Bond lift – Gold aluminium . 12

Figure 5 – Type 1: Bond lift – Copper/aluminium, copper/copper and gold/gold . 12

Figure 6 – Type 1: Bond lift – All metal systems on leadframe or substrate . 13

Figure 7 – Type 2: Bond shear – All metal systems – Variation A – Separation within

bonding surface metalization . 13

Figure 8 – Type 2: Bond shear – Gold/aluminium – Variation B – Separation wholly

within intermetallic layer . 13

Figure 9 – Type 2: Bond shear – All metal systems and surfaces, except

Gold/aluminium – Variation B – Separation at bonding surface . 14

Figure 10 – Type 2: Bond shear – All metal systems and bonding surfaces –

Variation C – Separation at material interface and within bulk material . 14

Figure 11 – Type 2: Bond shear – All metal systems – Variation D – Separation within

ball bond . 14

Figure 12 – Type 2: Bond shear – All metal systems on leadframe or substrate –

Variation D – Separation within ball bond . 15

Figure 13 – Type 3: Cratering . 15

Figure 14 – Type 4: Bonding surface contact . 15

Figure 15 – Type 5: Shearing skip . 16

Figure 16 – Type 6: Bonding pad surface lift . 16

Figure 17 – Type 6: Leadframe or substrate bond pad or bonding surface

metalization lift . 16

Figure 18 – Imprints on Al pad from lifted bonds with no evidence of shearing (Type 1) . 17

Figure 19 – Shear of aluminium pad (with copper wire) (Type 2 – Variation A) . 18

Figure 20 – Shear wholly within gold/aluminium intermetallic layer (Type 2 –

Variation B) . 18

Figure 21 – Shear in bulk copper ball bond and at material interface (Type 2 –

Variation C) . 19

Figure 22 – Shear wholly within gold ball bond (Type 2 – Variation D) . 19

Figure 23 – Shear wholly within Cu ball bond (Type 2 – Variation D) . 19

Figure 24 – Bond pad cratering after shear test . 20

Figure 25 – Bond pad cratering (pad and ball view) and validation of crack and thin Al

on another pad . 20

Figure 26 – Images of shear tool contacting the bonding surface (shear tool set

too low) . 21

Figure 27 – Images of shearing skip (shear tool set too high) . 21

Figure 28 – Images of bonding surface lifting . 22

Figure A.1 – Top view of "stitch on ball" bond . 23

Figure A.2 – Side view of "stitch on ball" bond . 23

Figure A.3 – Die to die bonding . 24

Figure A.4 – "Reverse" bond, with ball on leadframe . 24

Figure C.1 – Passivation preventing proper height placement of shear tool. 27

Figure C.2 – Remnant due to shear tool placement above centreline . 27

Figure C.3 – Views of excessive Al splash . 28

Figure D.1 – Images of copper ball bonds showing severe damage from etching

process . 29

Figure D.2 – Comparison images showing degree of Cu attack due to two different

etchants . 29

Figure D.3 – Stitch bond after decapsulation using laser ablation . 30

Figure D.4 – Die and wirebonds decapsulated using laser ablation . 31

Figure E.1 – Sample cross section of a copper wire bond . 32

Figure E.2 – Image analysis of pixel distribution within the fitted circle (represents ball) . 33

Figure E.3 – Images of "optical versus SEM" correlation study . 33

INTERNATIONAL ELECTROTECHNICAL COMMISSION

____________

Semiconductor devices - Mechanical and climatic test methods -

Part 22-2: Bond strength - Wire bond shear test methods

FOREWORD

1) The International Electrotechnical Commission (IEC) is a worldwide organization for standardization comprising

all national electrotechnical committees (IEC National Committees). The object of IEC is to promote international

co-operation on all questions concerning standardization in the electrical and electronic fields. To this end and

in addition to other activities, IEC publishes International Standards, Technical Specifications, Technical Reports,

Publicly Available Specifications (PAS) and Guides (hereafter referred to as "IEC Publication(s)"). Their

preparation is entrusted to technical committees; any IEC National Committee interested in the subject dealt with

may participate in this preparatory work. International, governmental and non-governmental organizations liaising

with the IEC also participate in this preparation. IEC collaborates closely with the International Organization for

Standardization (ISO) in accordance with conditions determined by agreement between the two organizations.

2) The formal decisions or agreements of IEC on technical matters express, as nearly as possible, an international

consensus of opinion on the relevant subjects since each technical committee has representation from all

interested IEC National Committees.

3) IEC Publications have the form of recommendations for international use and are accepted by IEC National

Committees in that sense. While all reasonable efforts are made to ensure that the technical content of IEC

Publications is accurate, IEC cannot be held responsible for the way in which they are used or for any

misinterpretation by any end user.

4) In order to promote international uniformity, IEC National Committees undertake to apply IEC Publications

transparently to the maximum extent possible in their national and regional publications. Any divergence between

any IEC Publication and the corresponding national or regional publication shall be clearly indicated in the latter.

5) IEC itself does not provide any attestation of conformity. Independent certification bodies provide conformity

assessment services and, in some areas, access to IEC marks of conformity. IEC is not responsible for any

services carried out by independent certification bodies.

6) All users should ensure that they have the latest edition of this publication.

7) No liability shall attach to IEC or its directors, employees, servants or agents including individual experts and

members of its technical committees and IEC National Committees for any personal injury, property damage or

other damage of any nature whatsoever, whether direct or indirect, or for costs (including legal fees) and

expenses arising out of the publication, use of, or reliance upon, this IEC Publication or any other IEC

Publications.

8) Attention is drawn to the Normative references cited in this publication. Use of the referenced publications is

indispensable for the correct application of this publication.

9) IEC draws attention to the possibility that the implementation of this document may involve the use of (a)

patent(s). IEC takes no position concerning the evidence, validity or applicability of any claimed patent rights in

respect thereof. As of the date of publication of this document, IEC had not received notice of (a) patent(s), which

may be required to implement this document. However, implementers are cautioned that this may not represent

the latest information, which may be obtained from the patent database available at https://patents.iec.ch. IEC

shall not be held responsible for identifying any or all such patent rights.

IEC 60749-22-2 has been prepared by IEC technical committee 47: Semiconductor devices.

It is an International Standard.

This International Standard is to be used in conjunction with IEC 60749-22-1:2025.

This first edition, together with the first edition of IEC 60749-22-1, cancels and replaces the first

edition IEC 60749-22 published in 2002. It is based on JEDEC document JESD22-B120. lt is

used with permission of the copyright holder, JEDEC Solid State Technology Association.

This edition includes the following significant technical changes with respect to the previous

edition:

a) Major update, including new techniques and use of new materials (e.g. copper wire)

involving a complete rewrite as two separate subparts (this document and IEC 60749-22-1).

The text of this International Standard is based on the following documents:

Draft Report on voting

47/2959/FDIS 47/2981/RVD

Full information on the voting for its approval can be found in the report on voting indicated in

the above table.

The language used for the development of this International Standard is English.

This document was drafted in accordance with ISO/IEC Directives, Part 2, and developed in

accordance with ISO/IEC Directives, Part 1 and ISO/IEC Directives, IEC Supplement, available

at www.iec.ch/members_experts/refdocs. The main document types developed by IEC are

described in greater detail at www.iec.ch/publications.

A list of all parts in the IEC 60749 series, published under the general title Semiconductor

devices - Mechanical and climatic test methods, can be found on the IEC website.

The committee has decided that the contents of this document will remain unchanged until the

stability date indicated on the IEC website under webstore.iec.ch in the data related to the

specific document. At this date, the document will be

– reconfirmed,

– withdrawn, or

– revised.

1 Scope

This part of IEC 60749 establishes a means for determining the strength of a ball bond to a die

or package bonding surface and can be performed on pre-encapsulation or post-encapsulation

devices. This measure of bond strength is extremely important in determining two features:

a) the integrity of the metallurgical bond which has been formed, and

b) the quality of ball bonds to die or package bonding surfaces.

This test method covers thermosonic (ball) bonds made with small diameter wire from 15 µm to

76 µm (0,000 6" to 0,003").

This test method can only be used when the bonds are large enough to allow for proper contact

with the shear test chisel and when there are no adjacent interfering structures that would hinder

the movement of the chisel. For consistent shear results the ball height will be at least 4,0 µm

(0,000 6 ") for ball bonds, which is the current state of the art for bond shear test equipment at

the time of this revision.

This test method can also be used on ball bonds that have had their wire removed and on to

which a second bond wire (typically a stitch bond) is placed. This is known as "stitch on ball"

and "reverse bonding". See Annex A for additional information.

The wire bond shear test is destructive. It is appropriate for use in process development,

process control, or quality assurance, or both.

This test method can be used on ultrasonic (wedge) bonds, however its use has not been shown

to be a consistent indicator of bond integrity. See Annex B for information on performing shear

testing on wedge bonds.

This test method does not include bond strength testing using wire bond pull testing. Wire bond

pull testing is described in IEC 60749-22-1.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies.

For undated references, the latest edition of the referenced document (including any

amendments) applies.

IEC 60749-22-1, Semiconductor devices - Mechanical and climatic test methods - Part 22-1:

Bond strength testing - Wire bond pull test methods

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

ISO and IEC maintain terminology databases for use in standardization at the following

addresses:

– IEC Electropedia: available at https://www.electropedia.org/

– ISO Online browsing platform: available at https://www.iso.org/obp

3.1 Terms and defintions

3.1.1

ball bond

first bond during the thermosonic (ball) bonding process, in which the end of a small diameter

wire (typically gold, copper, or silver) is bonded to a die bonding surface (typically an aluminium

alloy die pad metallization)

Note 1 to entry: The ball bond includes the enlarged spherical or nail-head portion of the wire that is provided by

the electronic flame-off, the underlying bonding pad, and the metallurgical weld interface between the ball bond and

the bonding pad.

3.1.2

bonding surface

surface to which the wire is bonded, which can be any one of the following: 1) the die pad

metallization or die surface metallization (e.g., MOSFET), 2) the package surface metallization

(e.g. leadframe, substrate, post), 3) a bump (see also "reverse bond" and "bump"), or 4) a

bonded stitch on die pad/flag or package surface metallization (see also "security bond" and

"security loop")

3.1.3

bond shear

process in which an instrument uses a chisel-shaped tool to shear or push a ball bond off the

bonding surface

Note 1 to entry: The force required to cause this separation is recorded and is referred to as the bond shear force.

The bond shear force of a ball bond, when correlated to the diameter of the ball bond, is an indicator of the quality

of the metallurgical bond between the ball bond and the bonding surface metallization.

SEE: Figure 1.

NOTE Similar setup for bonds on other bonding surfaces, such as package substrate/leadframe.

Figure 1 – Bond shear set-up for bond on die bonding pad

3.1.4

shear tool

shear arm

chisel (made of tungsten carbide or an equivalent material with similar mechanical properties)

with specific angles on the bottom and back of the tool to ensure a shearing action

3.1.5

stitch bond

second bond during the thermosonic (ball) bonding process, in which the wire is typically

bonded to the package bonding surface (e.g. leadframe, substrate, post, etc.)

Note 1 to entry: A stitch bond is also be referred to as a crescent bond.

Note 2 to entry: For some unique constructions (e.g., reverse bond), the second bond can be formed on top of a

bump. See also "reverse bond" and "bump".

3.1.6

wedge bond

attachment of a wire (typically aluminium, copper, or gold) or an aluminium ribbon to a die

bonding surface (typically aluminium pad metallization) or the package bonding surface (usually

a plated leadframe post or finger) using an ultrasonic bonding process

Note 1 to entry: See Annex B for information on performing shear testing on wedge bonds.

3.2 Terms and definitions applicable to Annex B

3.2.1

bonding surface

either 1) die pad metallization or 2) package surface metallization to which the wire is wedge

bonded

3.2.2

bond shear

process in which an instrument uses a chisel-shaped tool to shear or push a wedge bond off

the bond pad

Note 1 to entry: The bond shear force of a wedge bond, when compared to the manufacturer's tensile strength of

the wire, is an indicator of the integrity of the weld between the wire and the bond pad or package surface

metallization.

3.2.3

bond footprint

area of the wire that has a physical bond interface (intermetallic or

recrystallized) with respect to the compressed area of the wire

Note 1 to entry: The wedge bond includes the compressed (ultrasonically bonded) area of the wire and the

underlying bonding surface. When bonding aluminium wire to an aluminium alloy die bond pad, or bonding copper

wire to a copper alloy leadframe there is no wedge bond-bond pad intermetallic because the two materials are of the

same composition, but the two materials are recrystallized together by the ultrasonic energy of the welding process.

4 Apparatus and material required

4.1 Inspection equipment

An optical microscope system or scanning electron microscope providing a minimum of 70X

magnification. A higher magnification can be necessary for 15 µm (0,000 6") diameter wire.

4.2 Measurement equipment

An optical microscope/measurement system capable of measuring the bond diameter to within

±2,54 µm (0,000 1").

4.3 Workholder

A fixture used to hold the part being tested parallel to the shearing plane and perpendicular to

the shear tool. The fixture shall also eliminate part movement during bond shear testing. If using

a calliper controlled workholder, place the holder so that the shear motion is against the positive

stop of the calliper. This is to ensure that the recoil movement of the calliper controlled

workholder does not influence the bond shear test.

4.4 Bond shear equipment

The bond shear equipment shall be capable of repeatable, precision placement of the shearing

tool with respect to the ball height and the bonding surface. The specified distance (h) above

the topmost part of the bonding surface (e.g. passivation layer on IC, solder mask on organic

substrate) shall ensure the shear tool does not contact the bonding surface (e.g. top passivation

or polyimide layer, solder mask) and shall be less than the distance from the topmost part of

the bonding surface to the centre line (CL) of the ball bond (see Figure 2). See Annex C for

guidance when the passivation, or other structures on the die surface and excessive Al splash

prevent the shear tool from contacting the ball below the centre line.

Figure 2 – Proper height placement of shear tool with respect to ball centre line

4.5 Bond shear chisel tool setup

When choosing the proper chisel for the bond being sheared items to consider include, but are

not limited to, flat shear face, sharp shearing edge, shearing width of a minimum of 1,2X the

bond diameter, and bond length. The sample and chisel face should be clean and free of chips

or other defects that will interfere with the shearing test.

Bonds should also be examined to determine if adjacent interfering structures are far enough

away to allow suitable placement and clearance (above the bonding surface and between

adjacent bonds) for the shear test tool.

5 Procedure

5.1 Calibration

Before performing the bond shear test, it shall be determined that the equipment has been

calibrated in accordance with the manufacturer's specifications and is presently in calibration.

Recalibration is required if the equipment is moved to another location.

5.2 Visual examination of bonds to be tested after decapsulation

5.2.1 Usage of visual examination

In addition to being a manufacturing process monitor, this test method can also be used to

assess the bond strength of encapsulated devices after soldering operations or after reliability

stress testing. To do this, the encapsulation material should be removed in a manner that does

not significantly degrade the wire, the bond, the bonding interface, or the bonding surface.

Shear force values are often lower for bonds that have been decapsulated, and therefore cannot

be compared to values for similar, unencapsulated bonds. If the decapsulation process is well

controlled and repeatable, which is the case for gold wire, then this test method can be used

for lot-to-lot comparison; however, it can be hard to consistently control the decapsulation

process for copper wires to ensure the accuracy of the results. For Cu wires, the effectiveness

of etch has been seen to vary due to the encapsulation material and the level of reliability stress

testing performed on the samples. See Annex D for additional information regarding the

decapsulation process of devices with Cu wire bonds.

Bonds shall also be examined to determine that enough encapsulation material has been

removed to allow suitable placement and clearance (above the bonding surface and between

adjacent bonds) for the shear test tool.

5.2.2 Bond pad examination and acceptability criteria for both Al and Cu bond pad

metallization

If performing bond shear testing on a device which has been opened using wet chemical or dry

etch techniques, the bond pads shall be examined to ensure there is no absence of metallization

on the bonding surface area due to chemical etching, and wire bonds are attached to the

bonding surface. Those bonds on Al or Cu bond pads with significant chemical attack or

absence of metallization shall not be used for ball shear testing. The shear results for any

damaged bonds found during post shear inspection can also be excluded. It is possible that

wire bonds on bonding surfaces without degradation from chemical attack will not be attached

to the bonding surface due to other causes (e.g. package stress). These wire bonds are

considered valid and shall be included in the shear data as a zero (0) shear force value.

5.2.3 Copper bond and Cu wire examination and acceptability criteria

If performing bond shear testing on a part with copper wires, the Cu bond and Cu wire shall be

examined before or after the shear test to ensure there is no significant loss of metal or other

damage due to decapsulation process that might affect the results of the shear test. The shear

result can be excluded for a Cu bond or Cu wire with significant chemical attack or other damage

due to the decapsulation process.

Annex D provides additional information to assess what level of damage is acceptable.

5.3 Measurement of the ball bond diameter to determine the ball bond shear failure

criteria

Once the bonding surfaces have been examined and before performing bond shear testing, the

diameter of all ball bonds to be tested shall be measured and recorded. The ball is measured

at the widest point of the ball bond. For symmetrical ball bonds (those basically round) only one

measurement per bond shall be taken.

For asymmetrical bonds, determine the average diameter using both the largest (d ) and the

large

smallest (d ) diameter values (see Figure 3). These two ball bond diameter measurements

small

shall be used to determine the

...

IEC 60749-22-2 ®

Edition 1.0 2025-11

NORME

INTERNATIONALE

Dispositifs à semiconducteurs - Méthodes d'essais mécaniques et climatiques -

Partie 22-2: Robustesse des contacts soudés - Méthodes d'essais de

cisaillement des contacts soudés par fil

ICS 31.080.01 ISBN 978-2-8327-0882-8

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni

utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et

les microfilms, sans l'accord écrit de l'IEC ou du Comité national de l'IEC du pays du demandeur. Si vous avez des

questions sur le copyright de l'IEC ou si vous désirez obtenir des droits supplémentaires sur cette publication, utilisez

les coordonnées ci-après ou contactez le Comité national de l'IEC de votre pays de résidence.

IEC Secretariat Tel.: +41 22 919 02 11

3, rue de Varembé info@iec.ch

CH-1211 Geneva 20 www.iec.ch

Switzerland

A propos de l'IEC

La Commission Electrotechnique Internationale (IEC) est la première organisation mondiale qui élabore et publie des

Normes internationales pour tout ce qui a trait à l'électricité, à l'électronique et aux technologies apparentées.

A propos des publications IEC

Le contenu technique des publications IEC est constamment revu. Veuillez vous assurer que vous possédez l’édition la

plus récente, un corrigendum ou amendement peut avoir été publié.

Recherche de publications IEC - IEC Products & Services Portal - products.iec.ch

webstore.iec.ch/advsearchform Découvrez notre puissant moteur de recherche et consultez

La recherche avancée permet de trouver des publications gratuitement tous les aperçus des publications, symboles

IEC en utilisant différents critères (numéro de référence, graphiques et le glossaire. Avec un abonnement, vous aurez

texte, comité d’études, …). Elle donne aussi des toujours accès à un contenu à jour adapté à vos besoins.

informations sur les projets et les publications remplacées

ou retirées. Electropedia - www.electropedia.org

Le premier dictionnaire d'électrotechnologie en ligne au

IEC Just Published - webstore.iec.ch/justpublished monde, avec plus de 22 500 articles terminologiques en

Restez informé sur les nouvelles publications IEC. Just anglais et en français, ainsi que les termes équivalents

Published détaille les nouvelles publications parues. dans 25 langues additionnelles. Egalement appelé

Disponible en ligne et une fois par mois par email. Vocabulaire Electrotechnique International (IEV) en ligne.

Service Clients - webstore.iec.ch/csc

Si vous désirez nous donner des commentaires sur cette

publication ou si vous avez des questions contactez-

nous: sales@iec.ch.

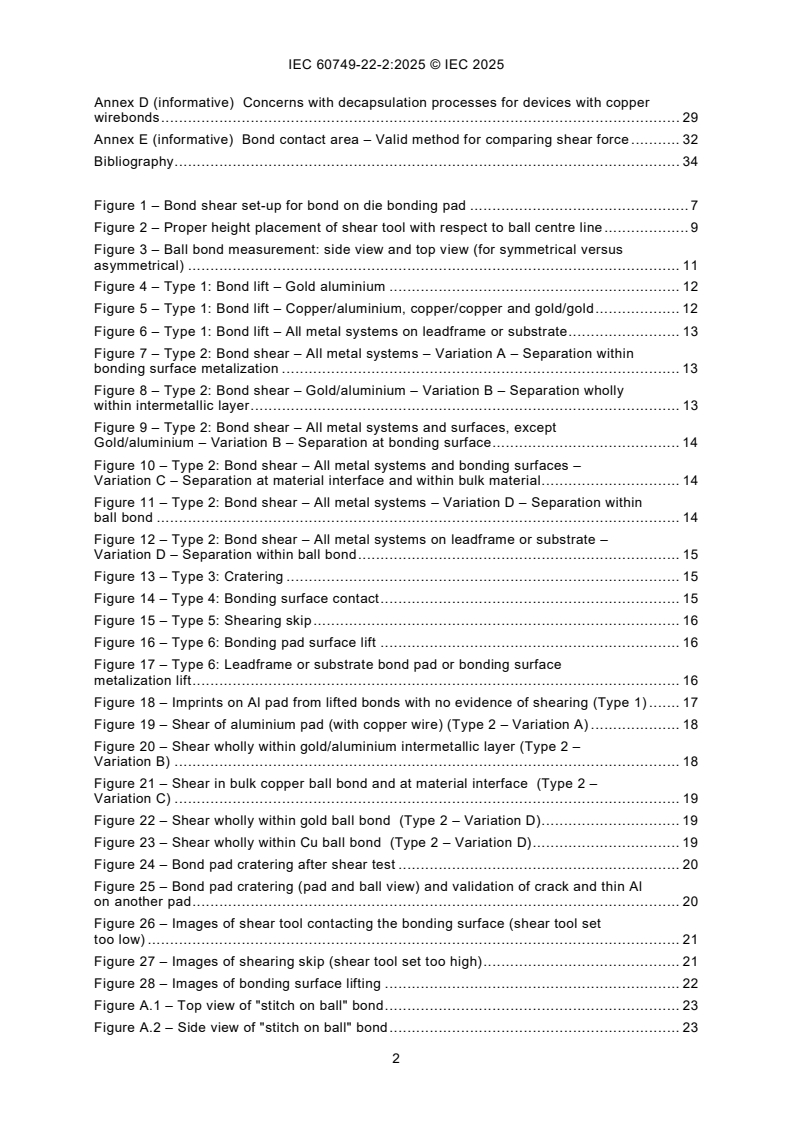

SOMMAIRE

AVANT-PROPOS . 4

1 Domaine d’application . 6

2 Références normatives . 6

3 Termes et définitions. 7

3.1 Termes et définitions. 7

3.2 Termes et définitions applicables à l’Annexe B . 8

4 Appareillage et matériel exigés . 9

4.1 Équipement d’inspection. 9

4.2 Matériel de mesure . 9

4.3 Support de travail . 9

4.4 Équipement de cisaillement du contact soudé . 9

4.5 Configuration de l’outil de cisaillement de contact soudé . 10

5 Procédure . 10

5.1 Étalonnage . 10

5.2 Examen visuel des contacts soudés à soumettre à essai après

décapsulation . 10

5.2.1 Utilisation de l’examen visuel . 10

5.2.2 Examen des plaquettes de collage et critères d’acceptabilité pour la

métallisation des plaquettes de collage en aluminium et en cuivre . 11

5.2.3 Examen et critères d’acceptabilité des contacts soudés en cuivre et du

fil en cuivre . 11

5.3 Mesure du diamètre de la soudure à boule écrasée pour déterminer les

critères de rupture par cisaillement de la soudure à boule écrasée . 11

5.4 Réalisation de l’essai de cisaillement des contacts soudés . 12

5.5 Examen des contacts cisaillés. 13

5.6 Codes de cisaillement pour les soudures à boule écrasée. 13

5.6.1 Généralités . 13

5.6.2 Type 1 – Soulèvement du contact . 18

5.6.3 Type 2 – Cisaillement du contact . 19

5.6.4 Type 3 – Cratères . 21

5.6.5 Type 4 – Spécimen de contacts de bras (contact de surface de collage) . 22

5.6.6 Type 5 – Saut de cisaillement . 23

5.6.7 Type 6 – Soulèvement de la plaquette de collage (ou de la surface de

collage) . 23

5.7 Données de cisaillement du contact soudé . 24

6 Résumé . 24

Annexe A (informative) Réalisation de cette méthode d’essai sur les soudures à "point

de couture sur boule" . 25

Annexe B (informative) Réalisation de cette méthode d’essai sur les soudures en

biseau ultrasoniques . 27

B.1 Généralités . 27

B.2 Ajouts et modifications du texte principal . 27

B.2.1 Ajout à l’Article 1. 27

B.2.2 Ajout à l’Article 3. 27

B.2.3 Remplacement de 4.4 . 28

B.2.4 Remplacement de 5.4 . 28

B.2.5 Remplacement de 5.5 . 28

B.2.6 Texte supplémentaire au 5.6 . 28

B.2.7 Remplacement de l’Article 6 . 28

Annexe C (informative) Réaliser un essai de cisaillement lorsqu’un outil ne peut pas

atteindre le dessous de la ligne centrale du contact . 29

Annexe D (informative) Préoccupations relatives aux processus de décapsulation des

dispositifs avec fils de contact en cuivre . 32

Annexe E (informative) Surface de contact de la soudure – Méthode valide de

comparaison de la force de cisaillement. 35

Bibliographie . 38

Figure 1 – Configuration de cisaillement du contact soudé pour un contact sur une

plaquette de collage de puce . 8

Figure 2 – Placement en hauteur correct de l’outil de cisaillement par rapport à la ligne

centrale de la boule . 10

Figure 3 – Mesure de la soudure à boule écrasée: vue de côté et vue de dessus

(symétrique versus asymétrique) . 12

Figure 4 – Type 1: Soulèvement du contact – Aluminium doré . 13

Figure 5 – Type 1: Soulèvement du contact – Cuivre/aluminium, cuivre/cuivre et or/or . 14

Figure 6 – Type 1: Soulèvement du contact – Tous les systèmes métalliques sur grille

de connexion ou substrat . 14

Figure 7 – Type 2: Cisaillement du contact – Tous les systèmes métalliques –

Variation A – Séparation dans la métallisation de la surface de collage . 14

Figure 8 – Type 2: Cisaillement du contact – Or/aluminium – Variation B –

Séparation totale au sein de la couche intermétallique . 15

Figure 9 – Type 2: Cisaillement du contact – Tous les systèmes et surfaces

métalliques, sauf or/aluminium – Variation B – Séparation à la surface de collage . 15

Figure 10 – Type 2: Cisaillement du contact – Tous les systèmes métalliques et

surfaces de collage – Variation C – Séparation à l’interface du matériau et dans le

corps . 15

Figure 11 – Type 2: Cisaillement du contact – Tous les systèmes métalliques –

Variation D – Séparation au sein de la soudure à boule écrasée . 16

Figure 12 – Type 2: Cisaillement du contact – Tous les systèmes métalliques sur une

grille de connexion ou un substrat – Variation D – Séparation au sein de la soudure à

boule écrasée . 16

Figure 13 – Type 3: Cratères . 16

Figure 14 – Type 4: Contact de surface de collage . 17

Figure 15 – Type 5: Saut de cisaillement . 17

Figure 16 – Type 6: Soulèvement de la surface de la plaquette de collage . 17

Figure 17 – Type 6: Soulèvement de la métallisation de la surface de collage ou de la

plaquette de collage de la grille de connexion ou du substrat . 18

Figure 18 – Empreintes sur plaquette en Al issues de contacts soulevés sans preuve

de cisaillement (Type 1) . 19

Figure 19 – Cisaillement de la plage d’accueil en aluminium (avec fil de cuivre) (Type 2

– Variation A) . 20

Figure 20 – Cisaillement entièrement dans la couche intermétallique or/aluminium

(Type 2 – Variation B) . 20

Figure 21 – Cisaillement dans le corps de la soudure à boule écrasée en cuivre vrac et

à l’interface du matériau (Type 2 – Variation C) . 20

Figure 22 – Cisaillement entièrement dans la soudure à boule écrasée en or (Type 2 –

Variation D) . 21

Figure 23 – Cisaillement entièrement dans la soudure à boule écrasée en cuivre

(Type 2 – Variation D) . 21

Figure 24 – Cratères sur les plaquettes de collage après l’essai de cisaillement . 22

Figure 25 – Cratères sur les plaquettes de collage (vue de la plaquette et de la boule)

et validation de la fissure et de l’aluminium fin sur une autre plaquette . 22

Figure 26 – Images de l’outil de cisaillement en contact avec la surface de collage

(outil de cisaillement réglé trop bas) . 23

Figure 27 – Images du saut de cisaillement (outils de cisaillement trop haut) . 23

Figure 28 – Images de soulèvement de la surface de collage . 23

Figure A.1 – Vue de dessus de la soudure à "point de couture sur boule" . 25

Figure A.2 – Vue de côté de la soudure à "point de couture sur boule" . 25

Figure A.3 – Collage puce sur puce . 26

Figure A.4 – Soudure "inverse", avec boule sur la grille de connexion . 26

Figure C.1 – Passivation empêchant le placement en hauteur correct de l’outil de

cisaillement . 29

Figure C.2 – Reste dû à la mise en place de l’outil de cisaillement au-dessus de la

ligne centrale . 30

Figure C.3 – Vue des éclaboussures excessives d’Al . 31

Figure D.1 – Images de soudures à boule écrasée en cuivre présentant de graves

dommages dus au processus de gravure . 32

Figure D.2 – Images comparatives montrant le degré d’attaque de cuivre dû à deux

agents de gravure différents . 32

Figure D.3 – Soudure en point de couture après décapsulation par ablation au laser . 34

Figure D.4 – Puce et contacts soudés par fil décapsulés par ablation au laser . 34

Figure E.1 – Exemple de section transversale d’un contact à fil de cuivre . 36

Figure E.2 – Analyse d’image de la répartition des pixels dans le cercle ajusté

(représente la boule). 36

Figure E.3 – Images de l’étude de corrélation "image optique contre image SEM" . 37

COMMISSION ÉLECTROTECHNIQUE INTERNATIONALE

____________

Dispositifs à semiconducteurs -

Méthodes d’essais mécaniques et climatiques -

Partie 22-2: Robustesse des contacts soudés -

Méthodes d’essais de cisaillement des contacts soudés par fil

AVANT-PROPOS

1) La Commission Électrotechnique Internationale (IEC) est une organisation mondiale de normalisation composée

de l’ensemble des comités électrotechniques nationaux (Comités nationaux de l’IEC). L’IEC a pour objet de

favoriser la coopération internationale pour toutes les questions de normalisation dans les domaines de

l’électricité et de l’électronique. À cet effet, l’IEC – entre autres activités – publie des Normes internationales,

des Spécifications techniques, des Rapports techniques, des Spécifications accessibles au public (PAS) et des

Guides (ci-après dénommés "Publication(s) de l’IEC"). Leur élaboration est confiée à des comités d’études, aux

travaux desquels tout Comité national intéressé par le sujet traité peut participer. Les organisations

internationales, gouvernementales et non gouvernementales, en liaison avec l’IEC, participent également aux

travaux. L’IEC collabore étroitement avec l’Organisation Internationale de Normalisation (ISO), selon des

conditions fixées par accord entre les deux organisations.

2) Les décisions ou accords officiels de l’IEC concernant les questions techniques représentent, dans la mesure du

possible, un accord international sur les sujets étudiés, étant donné que les Comités nationaux de l’IEC intéressés

sont représentés dans chaque comité d’études.

3) Les Publications de l’IEC se présentent sous la forme de recommandations internationales et sont agréées

comme telles par les Comités nationaux de l’IEC. Tous les efforts raisonnables sont entrepris afin que l’IEC

s’assure de l’exactitude du contenu technique de ses publications; l’IEC ne peut pas être tenue responsable de

l’éventuelle mauvaise utilisation ou interprétation qui en est faite par un quelconque utilisateur final.

4) Dans le but d’encourager l’uniformité internationale, les Comités nationaux de l’IEC s’engagent, dans toute la

mesure possible, à appliquer de façon transparente les Publications de l’IEC dans leurs publications nationales

et régionales. Toutes divergences entre toutes Publications de l’IEC et toutes publications nationales ou

régionales correspondantes doivent être indiquées en termes clairs dans ces dernières.

5) L’IEC elle-même ne fournit aucune attestation de conformité. Des organismes de certification indépendants

fournissent des services d’évaluation de conformité et, dans certains secteurs, accèdent aux marques de

conformité de l’IEC. L’IEC n’est responsable d’aucun des services effectués par les organismes de certification

indépendants.

6) Tous les utilisateurs doivent s’assurer qu’ils sont en possession de la dernière édition de cette publication.

7) Aucune responsabilité ne doit être imputée à l’IEC, à ses administrateurs, employés, auxiliaires ou mandataires,

y compris ses experts particuliers et les membres de ses comités d’études et des Comités nationaux de l’IEC,

pour tout préjudice causé en cas de dommages corporels et matériels, ou de tout autre dommage de quelque

nature que ce soit, directe ou indirecte, ou pour supporter les coûts (y compris les frais de justice) et les dépenses

découlant de la publication ou de l’utilisation de cette Publication de l’IEC ou de toute autre Publication de l’IEC,

ou au crédit qui lui est accordé.

8) L’attention est attirée sur les références normatives citées dans cette publication. L’utilisation de publications

référencées est obligatoire pour une application correcte de la présente publication.

9) L’IEC attire l’attention sur le fait que la mise en application du présent document peut entraîner l’utilisation d’un

ou de plusieurs brevets. L’IEC ne prend pas position quant à la preuve, à la validité et à l’applicabilité de tout

droit de brevet revendiqué à cet égard. À la date de publication du présent document, l’IEC n’avait pas reçu

notification qu’un ou plusieurs brevets pouvaient être nécessaires à sa mise en application. Toutefois, il y a lieu

d’avertir les responsables de la mise en application du présent document que des informations plus récentes

sont susceptibles de figurer dans la base de données de brevets, disponible à l’adresse https://patents.iec.ch.

L’IEC ne saurait être tenue pour responsable de ne pas avoir identifié de tels droits de propriété et averti de leur

existence.

L’IEC 60749-22-2 a été établie par le comité d’études 47 de l’IEC: Dispositifs à

semiconducteurs. Il s’agit d’une Norme internationale.

La présente Norme internationale doit être utilisée conjointement avec l’IEC 60749-22-1:2025.

Cette première édition, conjointement avec la première édition de l’IEC 60749-22-1, annule et

remplace la première édition de l’IEC 60749-22 parue en 2002. Elle est basée sur le document

JESD22-B120 de la JEDEC. Elle est utilisée avec l’autorisation du détenteur des droits d’auteur,

la JEDEC Solid State Technology Association.

Cette édition inclut les modifications techniques majeures suivantes par rapport à l’édition

précédente:

a) mise à jour majeure, incluant de nouvelles techniques et l’utilisation de nouveaux matériaux

(par exemple le fil de cuivre) impliquant une réécriture complète en deux sous-parties

séparées (le présent document et l’IEC 60749-22-1).

Le texte de cette Norme internationale est issu des documents suivants:

Projet Rapport de vote

47/2959/FDIS 47/2981/RVD

Le rapport de vote indiqué dans le tableau ci-dessus donne toute information sur le vote ayant

abouti à son approbation.

La langue employée pour l’élaboration de cette Norme internationale est l’anglais.

La version française de la norme n’a pas été soumise au vote.

Ce document a été rédigé selon les Directives ISO/IEC, Partie 2, il a été développé selon les

Directives ISO/IEC, Partie 1 et les Directives ISO/IEC, Supplément IEC, disponibles sous

www.iec.ch/members_experts/refdocs. Les principaux types de documents développés par

l’IEC sont décrits plus en détail sous www.iec.ch/publications.

Une liste de toutes les parties de la série IEC 60749, publiées sous le titre général Dispositifs à

semiconducteurs - Méthodes d’essais mécaniques et climatiques, se trouve sur le site Web de

l’IEC.

Le comité a décidé que le contenu de ce document ne sera pas modifié avant la date de stabilité

indiquée sur le site web de l’IEC sous webstore.iec.ch dans les données relatives au document

recherché. À cette date, le document sera

– reconduit,

– supprimé, ou

– remplacé par une édition révisée.

1 Domaine d’application

La présente partie de l’IEC 60749 établit des moyens de détermination de la robustesse d’une

soudure à boule écrasée sur la surface de collage d’une puce ou d’un boîtier, et peut être

appliquée à des dispositifs avant et après encapsulation. Cette mesure de la robustesse des

contacts soudés est extrêmement importante dans la détermination de deux caractéristiques:

a) l’intégrité de la soudure métallurgique qui a été formée, et

b) la qualité des soudures à boule écrasée sur les surfaces de collage de la puce ou du boîtier.

Cette méthode d’essai couvre les soudures (à boule écrasée) thermosoniques de petit diamètre

de fil entre 15 µm et 76 µm (0,000 6" à 0,003").

Cette méthode d’essai ne peut être utilisée que lorsque les contacts sont suffisamment grands

pour permettre un bon contact avec le ciseau d’essai de cisaillement et lorsqu’aucune structure

adjacente interférente n’entrave le déplacement du ciseau. Afin d’obtenir des résultats de

cisaillement constants, la hauteur de la boule est d’au moins 4,0 µm (0,000 6") pour les

soudures à boule écrasée, ce qui représente l’état de la technique actuel pour les équipements

d’essai de cisaillement des contacts soudés au moment de la présente révision.

Cette méthode d’essai peut également être utilisée sur les soudures à boule écrasée dont le fil

a été retiré et sur lesquelles un second fil de contact (généralement une soudure en point de

couture) est placé. Ceci est appelé "point de couture sur boule" et "soudure inverse".

Voir l’Annexe A pour plus de précisions.

L’essai de cisaillement des contacts soudés est destructif. Il est adapté au développement de

processus, au contrôle de processus ou à l’assurance qualité.

Cette méthode d’essai peut être utilisée sur des soudures (en biseau) ultrasoniques,

toutefois son utilisation ne s’est pas révélée être un indicateur constant d’intégrité de la

soudure. Voir l’Annexe B pour plus d’informations sur l’exécution de l’essai de cisaillement sur

des soudures en biseau.

Cette méthode d’essai n’inclut pas l’essai de robustesse des contacts soudés à l’aide de l’essai

d’arrachement par traction des contacts soudés par fil. L’essai d’arrachement par traction des

contacts soudés par fil est décrit dans l’IEC 60749-22-1.

2 Références normatives

Les documents suivants sont cités dans le texte de sorte qu’ils constituent, pour tout ou partie

de leur contenu, des exigences du présent document. Pour les références datées,

seule l’édition citée s’applique. Pour les références non datées, la dernière édition du document

de référence s’applique (y compris les éventuels amendements).

IEC 60749-22-1, Dispositifs à semiconducteurs - Méthodes d’essais mécaniques et

climatiques - Partie 22-1: Essai de robustesse des contacts soudés - Méthodes d’essais

d’arrachement par traction des contacts soudés par fil

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions suivants s’appliquent.

L’ISO et l’IEC tiennent à jour des bases de données terminologiques destinées à être utilisées

en normalisation, consultables aux adresses suivantes:

– IEC Electropedia: disponible à l’adresse https://www.electropedia.org/

– ISO Online browsing platform: disponible à l’adresse https://www.iso.org/obp

3.1 Termes et définitions

3.1.1

soudure à boule écrasée

première soudure pendant le processus de collage thermosonique (boule), dans laquelle

l’extrémité d’un fil de petit diamètre (généralement en or, cuivre ou argent) est collée à une

surface de collage de puce (généralement une métallisation d’embase en alliage d’aluminium)

Note 1 à l’article: La soudure à boule écrasée inclut la partie agrandie sphérique ou en tête de clou du fil qui est

fournie par la fusion, la plaquette de collage sous-jacente et l’interface de soudage métallurgique entre le point en

forme de boule et la plaquette de collage.

3.1.2

surface de collage

surface sur laquelle le fil est soudé, qui peut être l’une quelconque des suivantes:

1) la métallisation de l’embase ou la métallisation de la surface de la puce (par exemple

MOSFET), 2) la métallisation de la surface du boîtier (par exemple grille de connexion, substrat,

borne), 3) un bossage (voir également "soudure inverse" et "bossage") ou 4) une couture

soudée sur l’embase/le drapeau ou une métallisation de surface de boîtier (voir également

"soudure de sécurité" et "boucle de sécurité")

3.1.3

cisaillement du contact soudé

procédé suivant lequel un appareil utilise un outil en forme de ciseau pour cisailler ou pousser

une soudure à boule écrasée hors de la surface de collage

Note 1 à l’article: La force exigée pour provoquer cette séparation est enregistrée et considérée comme la force de

résistance au cisaillement opposée par le contact. Quand on la corrèle au diamètre de la soudure à boule écrasée,

la résistance au cisaillement d’une soudure à boule écrasée est un indicateur de la qualité de la soudure

métallurgique entre la soudure à boule écrasée et la métallisation de la surface de collage.

Voir la Figure 1.

NOTE Configurations similaires pour contacts soudés sur d’autres surfaces de collage, tels les substrats/grilles de

connexion de boîtier.

Figure 1 – Configuration de cisaillement du contact soudé

pour un contact sur une plaquette de collage de puce

3.1.4

outil de cisaillement

bras de cisaillement

ciseau (fait de carbure de tungstène ou d’un matériau équivalent ayant des propriétés

mécaniques similaires) présentant des angles spécifiques sur le fond et l’arrière de l’outil pour

assurer une action de cisaillement

3.1.5

soudure en point de couture

deuxième soudure pendant le processus de collage thermosonique (boule), dans laquelle le fil

est généralement collé à la surface de collage du boîtier (par exemple grille de connexion,

substrat, borne, etc.)

Note 1 à l’article: Une soudure en point de couture est également appelée soudure en croissant.

Note 2 à l’article: Pour certaines constructions uniques (par exemple les soudures inverses), la deuxième soudure

peut être formée au sommet d’un bossage. Voir également "soudure inverse" et "bossage".

3.1.6

soudure en biseau

fixation d’un fil généralement en aluminium, cuivre ou or) ou d’un ruban en aluminium sur une

surface de collage de puce (généralement métallisation de plaquette en aluminium) ou la

surface de collage de boîtier (habituellement une borne ou un contact de grille de connexion

plaquée) à l’aide d’un processus de collage ultrasonique

Note 1 à l’article: Voir l’Annexe B pour plus d’informations sur l’exécution de l’essai de cisaillement sur des

soudures en biseau.

3.2 Termes et définitions applicables à l’Annexe B

3.2.1

surface de collage

soit 1) métallisation de l’embase, soit 2) métallisation de la surface du boîtier à laquelle le fil

est soudé en biseau

3.2.2

cisaillement du contact soudé

procédé suivant lequel un appareil utilise un outil en forme de ciseau pour cisailler ou pousser

une soudure en biseau hors de la plaquette de collage

Note 1 à l’article: La résistance au cisaillement d’une soudure en biseau comparée à la résistance du fil à la traction

spécifiée par le fabricant est un indicateur de l’intégrité de la soudure entre le fil et la métallisation de la plaquette

de collage ou de la surface du boîtier.

3.2.3

empreinte du contact soudé

surface du fil ayant une interface de collage physique

(intermétallique ou recristallisée) par rapport à la surface comprimée du fil

Note 1 à l’article: La soudure en biseau inclut la surface comprimée (à soudure ultrasonique) du fil et la surface de

collage sous-jacente. Lors du collage d’un fil d’aluminium sur une plaquette de collage de puce en alliage d’aluminium

ou du collage d’un fil de cuivre sur une grille de connexion en alliage de cuivre, il n’y a pas d’intermétallisation entre

la soudure en biseau et la plaquette de collage puisque les deux matériaux sont de même composition, mais les

deux matériaux sont recristallisés ensemble par l’énergie ultrasonique du processus de soudage.

4 Appareillage et matériel exigés

4.1 Équipement d’inspection

Système de microscope optique ou microscope électronique à balayage fournissant un

grossissement minimal de 70X. Un grossissement plus élevé peut être nécessaire pour un fil

de 15 µm (0,000 6") de diamètre.

4.2 Matériel de mesure

Un dispositif optique de mesure associé au microscope capable de mesurer le diamètre du

contact soudé avec une précision de ±2,54 µm (0,000 1").

4.3 Support de travail

Support utilisé pour maintenir la partie soumise à essai parallèlement au plan de cisaillement

et perpendiculairement à l’outil de cisaillement. Le support doit également éliminer le

mouvement des pièces pendant l’essai de cisaillement. En cas d’utilisation d’un support de

travail contrôlé par un étrier, placer le support de façon que le mouvement de cisaillement soit

à l’encontre de la butée positive de l’étrier. Cela permet de s’assurer que le mouvement de

recul du support de travail contrôlé par l’étrier n’influence pas l’essai de cisaillement du contact

soudé.

4.4 Équipement de cisaillement du contact soudé

L’équipement de cisaillement du contact soudé doit être capable de placer l’outil de cisaillement

avec précision et de manière répétable par rapport à la hauteur de la boule et à la surface de

collage. La distance spécifiée (h) au-dessus de la partie supérieure de la surface de collage

(par exemple couche de passivation sur CI, masque de brasure sur substrat organique) doit

assurer que l’outil de cisaillement ne touche pas la surface de collage (par exemple couche

supérieure de passivation ou de polyimide, masque de brasure) et doit être inférieure à la

distance entre la partie supérieure de la surface de collage et la ligne centrale (CL) de la

soudure à boule écrasée (voir la Figure 2). Voir l’Annexe C pour des recommandations lorsque

la passivation, ou d’autres structures à la surface de la puce et des éclaboussures excessives

d’Al empêchent l’outil de cisaillement d’entrer en contact avec la boule sous la ligne centrale.

Figure 2 – Placement en hauteur correct de l’outil de cisaillement

par rapport à la ligne centrale de la boule

4.5 Configuration de l’outil de cisaillement de contact soudé

Lors du choix du ciseau approprié pour le contact soudé à cisailler, les points à prendre en

compte incluent, entre autres, une face de cisaillement plate, un bord de cisaillement tranchant,

une largeur de cisaillement d’au moins 1,2X le diamètre du contact et la longueur du contact. Il

convient que l’échantillon et le ciseau soient propres et exempts de tout copeau ou autre défaut

qui pourrait interférer avec l’essai de cisaillement.

Il convient également d’examiner les contacts pour déterminer si les structures perturbatrices

adjacentes sont suffisamment éloignées pour permettre un placement et une distance

appropriés (au-dessus de la surface de collage et entre les contacts adjacents) pour l’outil

d’essai de cisaillement.

5 Procédure

5.1 Étalonnage

Avant d’effectuer l’essai de cisaillement du contact soudé, il doit être vérifié que l’équipement

a été étalonné conformément aux spécifications du fabricant et que l’étalonnage est valide. Un

nouvel étalonnage est exigé si l’équipement est déménagé vers un autre emplacement.

5.2 Examen visuel des contacts soudés à soumettre à essai après décapsulation

5.2.1 Utilisation de l’examen visuel

En plus de pouvoir contrôler le processus de fabrication, cette méthode d’essai peut également

être utilisée pour évaluer la robustesse des contacts soudés des dispositifs encapsulés après

les opérations de brasage ou après les essais de fiabilité sous contrainte. Pour ce faire, il

convient d’enlever le matériau d’encapsulation de manière à ne pas dégrader significativement

le fil, le contact soudé, l’interface de collage ou la surface de collage. Les valeurs de la force

de cisaillement sont souvent plus faibles pour les contacts qui ont été décapsulés et ne peuvent

donc pas être comparées à des valeurs pour des contacts similaires non encapsulés. Si le

processus de décapsulation est bien contrôlé et reproductible, ce qui est le cas pour les fils

d’or, alors cette méthode d’essai peut être utilisée pour la comparaison lot à lot; cependant, il

peut être difficile de contrôler de manière cohérente le processus de décapsulation des fils de

cuivre pour assurer l’exactitude des résultats. Pour les fils de cuivre, il a été constaté que

l’efficacité de la gravure variait en fonction du matériau d’encapsulation et du niveau des essais

de fiabilité sous contrainte réalisés sur les échantillons. Voir l’Annexe D pour plus

d’informations sur le processus de décapsulation des dispositifs équipés de contacts soudés

par fil en Cu.

Les contacts soudés doivent également être examinés pour déterminer si une quantité

suffisante de matériau d’encapsulation a été retirée pour permettre un placement et une

distance appropriés (au-dessus de la surface de collage et entre les contacts adjacents) pour

l’outil d’essai de cisaillement.

5.2.2 Examen des plaquettes de collage et critères d’acceptabilité pour la

métallisation des plaquettes de collage en aluminium et en cuivre

En cas d’essais de cisaillement des contacts soudés sur un dispositif qui a été ouvert en

utilisant des techniques de gravure chimique humide ou sèche, les plaquettes de collage

doivent être examinées pour s’assurer qu’il n’y a pas d’absence de métallisation sur la surface

de collage due à la gravure chimique, et que les contacts soudés par fils sont fixés à la surface

de collage. Les contacts soudés sur des plaquettes de collage en aluminium ou en cuivre

présentant une attaque chimique ou une absence de métallisation significative ne doivent pas

être utilisés pour les essais de cisaillement des contacts soudés. Les résultats de cisaillement

pour tous les contacts endommagés découverts lors de l’inspection post-cisaillement peuvent

également être exclus. Il est possible que les contacts par fil sur les surfaces de collage sans

dégradation due à une attaque chimique ne soient pas fixés à la surface de collage en raison

d’autres causes (par exemple contrainte sur le boîtier). Ces contacts par fil sont considérés

comme valides et doivent être inclus dans les données de cisaillement en tant que valeur de

force de cisaillement nulle (0).

5.2.3 Examen et critères d’acceptabilité des contacts soudés en cuivre et du fil en

cuivre

Lors d’un essai de cisaillement des contacts soudés sur un dispositif avec des fils de cuivre, le

contact en Cu et le fil en Cu doivent être examinés avant ou après l’essai de cisaillement, afin

de s’assurer qu’il n’y a pas de perte significative de métal ou d’autres dommages dus au

processus de décapsulation susceptibles d’affecter les résultats de l’essai de cisaillement.

Le résultat du cisaillement peut être exclu pour un contact en cuivre ou un fil de cuivre ayant

subi une attaque chimique importante ou d’autres dommages dus au processus de

décapsulation.

L’Annexe D fournit des informations supplémentaires pour évaluer le niveau de dommage

acceptable.

5.3 Mesure du diamètre de la soudure à boule écrasée pour déterminer les critères de

rupture par cisaillement de la soudure à boule écrasée

Une fois que les surfaces de collage ont été examinées et avant d’effectuer l’essai de

cisaillement, le diamètre de toutes les soudures à boule écrasée à soumettre à essai doit être

mesuré et consigné. La boule est mesurée au point le plus large de la soudure à boule écrasée.

Pour les soudures à boule écrasée symétriques (essentiellement rondes), une seule mesure

par soudure doit être prise.

Pour les soudures asymétriques, déterminer le diamètre moyen en utilisant à la fois le diamètre

le plus grand (d ) et le plus petit (d ) (voir la Figure 3). Ces deux mesures de diamètre

grand petit

de soudure à boule écrasée doivent être utilisées pour déterminer la valeur moyenne du

diamètre. Le diamètre moyen obtenu pour la soudure à boule écrasée doit ensuite être utilisé

pour établir les critères de défaillance tels que définis dans les normes de qualification de

cisaillement du contact soudé.

Figure 3 – Mesure de la soudure à boule écrasée: vue de côté

et vue de dessus (symétrique versus asymétrique)

Pour déterminer si la soudure cisaillée satisfait aux critères d’acceptabilité énoncés dans le

document JESD47, la force de cisaillement doit être divisée par la surface de la soudure à

boule écrasée. La formule pour la surface est la suivante:

(1)

A πr π d /4

( )

où d est le diamètre mesuré ci-dessus (ou le diamètre moyen pour une soudure à boule écrasée

asymétrique) pour le contact à cisailler.

Pour faciliter un essai plus rapide, un diamètre de soudure à boule écrasée statistiquement

représentatif peut être utilisé avec toutes les soudures cisaillées dans un échantillon lors du

calcul de la force de cisaillement par unité de surface pour chaque soudure cisaillée (au lieu

d’utiliser le diamètre de boule correspondant pour chaque boule cisaillée pour calculer sa force

de cisaillement par unité de surface).

5.4 Réalisation de l’essai de cisaillement des contacts soudés

L’équipement de cisaillement des contacts soudés doit réussir tous les essais d’auto-diagnostic

avant de commencer l’essai. L’équipement de cisaillement et la zone d’essai doivent être

exempts de vibrations ou de mouvements excessifs. Examiner l’outil de cisaillement pour

vérifier qu’il est en bon état et qu’il n’est pas plié ou endommagé. Vérifier l’outil de cisaillement

pour vérifier qu’il est en position haute.

Ajuster le support de travail pour qu’il corresponde à la partie soumise à essai. Fixer la pièce

sur le support de travail. S’assurer que la surface de la puce est parallèle au plan de

cisaillement de l’outil de cisaillement. Il est important que l’outil de cisaillement ne touche pas

la surface de la puce ou des structures adjacentes pendant l’opération de cisaillement, car cela

donnerait lieu à des valeurs élevées incorrectes.

Positionner la pièce de façon à ce que le contact soudé à soumettre à essai soit adjacent à