ISO 6358-2:2019

(Main)Pneumatic fluid power — Determination of flow-rate characteristics of components using compressible fluids — Part 2: Alternative test methods

Pneumatic fluid power — Determination of flow-rate characteristics of components using compressible fluids — Part 2: Alternative test methods

This document specifies a discharge test and a charge test as alternative methods for testing pneumatic fluid power components that use compressible fluids, i.e. gases, and that have internal flow passages that can be either fixed or variable in size to determine their flow-rate characteristics. However, this document does not apply to components whose flow coefficient is unstable during use, i.e. components that exhibit remarkable hysteretic behaviour (because they can contain flexible parts that deform under the flow) or that have an internal feedback phenomenon (such as regulators), or components that have a cracking pressure such as non-return (check) valves and quick-exhaust valves. In addition, it does not apply to components that exchange energy with the fluid during flow-rate measurement, e.g. cylinders, accumulators. NOTE This document does not provide a method to determine if a component has hysteretic behaviour; ISO 6358‑1 does provide such a method.

Transmissions pneumatiques — Détermination des caractéristiques de débit des composants traversés par un fluide compressible — Partie 2: Méthodes d'essai alternatives

Le présent document spécifie des méthodes d'essai de décharge et de charge en tant que méthodes alternatives pour l'essai des composants de transmissions pneumatiques utilisant des fluides compressibles, c'est-à-dire des gaz, et ayant des voies d'écoulement interne de taille fixe ou variable, pour déterminer leurs caractéristiques de débit. Toutefois, la présente partie de l'ISO 6358 ne s'applique pas aux composants dont le coefficient de débit est instable pendant leur fonctionnement, c'est-à-dire ceux présentant un comportement avec hystérésis significatif (car ils peuvent contenir des pièces flexibles qui se déforment sous l'écoulement) ou un phénomène de boucle de retour interne (tels que les régulateurs) ni aux composants ayant une pression d'ouverture, tels que les clapets anti-retour et les vannes d'échappement rapide. De plus, elle ne s'applique pas aux composants qui échangent de l'énergie avec le fluide au cours de la mesure de débit, par exemple vérins, accumulateurs. NOTE Le présent document ne fournit pas de méthode pour déterminer si un composant a un comportement hystérétique; l'ISO 6358-1 fournit une telle méthode.

General Information

- Status

- Published

- Publication Date

- 01-Sep-2019

- Technical Committee

- ISO/TC 131/SC 5 - Control products and components

- Drafting Committee

- ISO/TC 131/SC 5/WG 3 - Pneumatic control products

- Current Stage

- 9060 - Close of review

- Completion Date

- 04-Mar-2030

Relations

- Effective Date

- 06-Jun-2022

- Effective Date

- 28-Oct-2023

- Effective Date

- 07-May-2016

Overview

ISO 6358-2:2019 - "Pneumatic fluid power - Determination of flow-rate characteristics of components using compressible fluids - Part 2: Alternative test methods" - defines two alternative test methods (the discharge test and the charge test) for measuring the flow-rate characteristics of pneumatic components that handle compressible fluids (gases). The standard focuses on components with fixed or variable internal flow passages and specifies test installation, measurement procedures, data presentation and uncertainty evaluation. It is one part of the ISO 6358 series for pneumatic flow measurement.

Key topics and requirements

- Test methods: Discharge test and charge test as alternative methods to steady-state tests in ISO 6358-1.

- Measured parameters: Sonic conductance (C), critical back‑pressure ratio (b), subsonic index (m) and an additional pressure-related parameter (Δp) used together to represent choked and subsonic flow behavior.

- Stagnation-pressure measurement: Tests use upstream and downstream stagnation pressures to account for flow velocity effects.

- Test installation: Requirements for circuits, expanded inlet/outlet tubes to reduce inlet velocity assumptions, and an isothermal tank (including structure, stuffing and volume calibration).

- Applicability / exclusions: Not applicable to components with unstable/hysteretic flow coefficients, internal feedback devices (e.g., regulators), devices with cracking pressure (check or quick‑exhaust valves), or components that exchange energy with the fluid during measurement (e.g., cylinders, accumulators).

- Supporting information: Annexes cover measurement uncertainty (A), tank volume calibration (B), tank stuffing guidance (C), isothermal performance testing (D), formulae for calculations (E), and calculation procedures (F).

Applications and users

Who benefits from ISO 6358-2:2019:

- Manufacturers of pneumatic valves, flow control devices, connectors and manifolds - for product characterization and catalog ratings.

- Test laboratories and quality assurance teams - to perform repeatable, standardized flow measurements.

- R&D and design engineers - to model component behavior in systems and validate performance under compressible flow conditions.

- System integrators and specifiers - to compare components based on standardized flow parameters.

Practical advantages over ISO 6358-1:

- Lower required air-source capacity

- Easier testing of components with higher flow capacity

- Reduced energy consumption and test time

- Lower noise levels in charge tests

Related standards

- ISO 6358-1 - General rules and steady-state test methods (includes hysteresis testing).

- ISO 6358-3 - Methods to estimate assembly flow behavior from component characteristics.

- ISO 1219-1, ISO 5598 - Symbol and vocabulary references used in pneumatic standards.

Keywords: ISO 6358-2:2019, pneumatic fluid power, flow-rate characteristics, discharge test, charge test, compressible fluids, sonic conductance, critical back-pressure ratio, subsonic index, isothermal tank.

Buy Documents

ISO 6358-2:2019 - Pneumatic fluid power -- Determination of flow-rate characteristics of components using compressible fluids

ISO 6358-2:2019 - Pneumatic fluid power — Determination of flow-rate characteristics of components using compressible fluids — Part 2: Alternative test methods Released:9/2/2019

ISO 6358-2:2019 - Transmissions pneumatiques -- Détermination des caractéristiques de débit des composants traversés par un fluide compressible

ISO 6358-2:2019 - Transmissions pneumatiques — Détermination des caractéristiques de débit des composants traversés par un fluide compressible — Partie 2: Méthodes d'essai alternatives Released:11/15/2019

Get Certified

Connect with accredited certification bodies for this standard

Institut za varilstvo d.o.o. (Welding Institute)

Slovenia's leading welding institute since 1952. ISO 3834, EN 1090, pressure equipment certification, NDT personnel, welder qualification. Only IIW Au

Sponsored listings

Frequently Asked Questions

ISO 6358-2:2019 is a standard published by the International Organization for Standardization (ISO). Its full title is "Pneumatic fluid power — Determination of flow-rate characteristics of components using compressible fluids — Part 2: Alternative test methods". This standard covers: This document specifies a discharge test and a charge test as alternative methods for testing pneumatic fluid power components that use compressible fluids, i.e. gases, and that have internal flow passages that can be either fixed or variable in size to determine their flow-rate characteristics. However, this document does not apply to components whose flow coefficient is unstable during use, i.e. components that exhibit remarkable hysteretic behaviour (because they can contain flexible parts that deform under the flow) or that have an internal feedback phenomenon (such as regulators), or components that have a cracking pressure such as non-return (check) valves and quick-exhaust valves. In addition, it does not apply to components that exchange energy with the fluid during flow-rate measurement, e.g. cylinders, accumulators. NOTE This document does not provide a method to determine if a component has hysteretic behaviour; ISO 6358‑1 does provide such a method.

This document specifies a discharge test and a charge test as alternative methods for testing pneumatic fluid power components that use compressible fluids, i.e. gases, and that have internal flow passages that can be either fixed or variable in size to determine their flow-rate characteristics. However, this document does not apply to components whose flow coefficient is unstable during use, i.e. components that exhibit remarkable hysteretic behaviour (because they can contain flexible parts that deform under the flow) or that have an internal feedback phenomenon (such as regulators), or components that have a cracking pressure such as non-return (check) valves and quick-exhaust valves. In addition, it does not apply to components that exchange energy with the fluid during flow-rate measurement, e.g. cylinders, accumulators. NOTE This document does not provide a method to determine if a component has hysteretic behaviour; ISO 6358‑1 does provide such a method.

ISO 6358-2:2019 is classified under the following ICS (International Classification for Standards) categories: 23.100.01 - Fluid power systems in general. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 6358-2:2019 has the following relationships with other standards: It is inter standard links to ISO 5674:2024, ISO 6358-2:2019/FDAmd 1, ISO 6358-2:2013. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 6358-2:2019 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 6358-2

Second edition

2019-08

Pneumatic fluid power —

Determination of flow-rate

characteristics of components using

compressible fluids —

Part 2:

Alternative test methods

Transmissions pneumatiques — Détermination des caractéristiques

de débit des composants traversés par un fluide compressible —

Partie 2: Méthodes d'essai alternatives

Reference number

©

ISO 2019

© ISO 2019

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Fax: +41 22 749 09 47

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2019 – All rights reserved

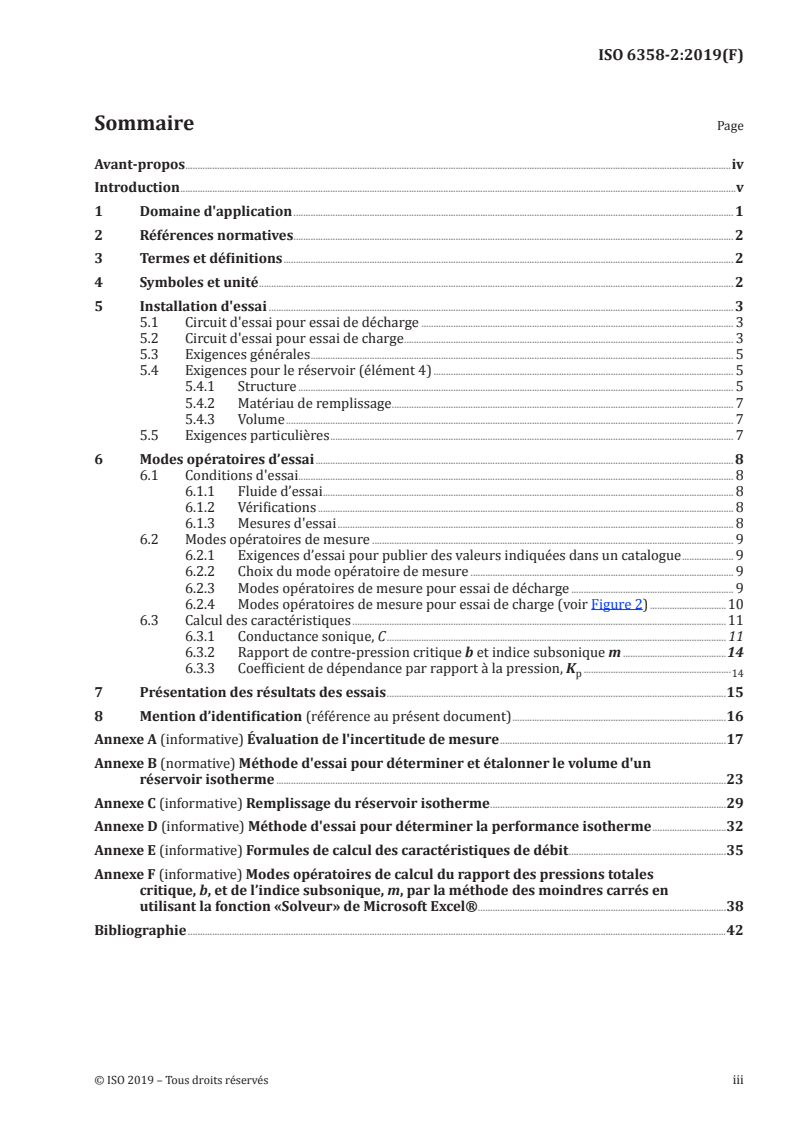

Contents Page

Foreword .iv

Introduction .v

1 Scope . 1

2 Normative references . 2

3 Terms and definitions . 2

4 Symbols and units . 2

5 Test installation . 3

5.1 Test circuit for discharge test . 3

5.2 Test circuit for charge test . 3

5.3 General requirements . 4

5.4 Requirements for the tank (item 4) . 5

5.4.1 Structure . 5

5.4.2 Stuffed material . 6

5.4.3 Volume . 6

5.5 Special requirements . 7

6 Test procedures . 7

6.1 Test conditions . 7

6.1.1 Test fluid . 7

6.1.2 Checks . 7

6.1.3 Test measurements . 8

6.2 Measuring procedures . 8

6.2.1 Requirements for testing to publish catalogue ratings. 8

6.2.2 Selection of measuring procedure . 8

6.2.3 Measuring procedures for discharge test . 8

6.2.4 Measuring procedures for charge test (see Figure 2) . 9

6.3 Calculation of characteristics .10

6.3.1 Sonic conductance, C .10

6.3.2 Critical back-pressure ratio, b, and subsonic index, m .13

6.3.3 Pressure dependence coefficient, K .13

p

7 Presentation of test results .14

8 Identification statement (reference to this document) .15

Annex A (informative) Evaluation of measurement uncertainty .16

Annex B (normative) Test method to determine and calibrate the volume of an isothermal tank .22

Annex C (informative) Isothermal tank stuffing .28

Annex D (informative) Test method to determine isothermal performance .30

Annex E (informative) Formulae for calculation of flow-rate characteristics .33

Annex F (informative) Procedures for calculating critical back-pressure ratio, b, and

subsonic index, m, by the least-square method using the Solver function in

Microsoft Excel®.36

Bibliography .40

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see www .iso

.org/iso/foreword .html.

This document was prepared by Technical Committee ISO/TC 131, Fluid power systems, Subcommittee

SC 5, Control products and components.

This second edition cancels and replaces the first edition (ISO 6358-2:2013), which has been technically

revised.

A list of all parts in the ISO 6358 series can be found on the ISO website.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www .iso .org/members .html.

iv © ISO 2019 – All rights reserved

Introduction

In pneumatic fluid power systems, power is transmitted and controlled through a gas under pressure

within a circuit. Components that make up such a circuit are inherently resistive to the flow of the gas

and it is necessary, therefore, to define and determine the flow-rate characteristics that describe their

performance.

1)

ISO 6358:1989 was developed to determine the flow-rate characteristics of pneumatic valves, based

upon a model of converging nozzles. The method included two characteristic parameters: sonic

conductance, C, and critical pressure ratio, b, used in a proposed mathematical approximation of the

flow behaviour. The result described flow performance of a pneumatic valve from choked flow to

subsonic flow, based on static pressure. This new edition uses stagnation pressure instead, to take into

account the influence of flow velocity on the measurement of pressures.

Experience has demonstrated that many pneumatic valves have converging–diverging characteristics

that do not fit the ISO 6358:1989 model very well. Furthermore, new developments have allowed the

application of this method to additional components beyond pneumatic valves. However, this now

requires the use of four parameters (C, b, m, and Δp ) to define the flow performance in both the choked

c

and subsonic flow regions.

This document describes a set of three flow-rate characteristic parameters determined from test

results. These parameters are described as follows and are listed in decreasing order of priority:

— The sonic conductance, C, corresponding to the maximum flow rate (choked) is the most important

parameter. This parameter is defined by the upstream stagnation conditions.

— The critical back-pressure ratio, b, representing the boundary between choked and subsonic

flow is second in importance. Its definition differs here from the one in ISO 6358:1989 because it

corresponds to the ratio of downstream to upstream stagnation pressures.

— The subsonic index, m, is used if necessary to represent more accurately the subsonic flow behaviour.

For components with a fixed flow path, m is distributed around 0,5. In these cases, only the first two

characteristic parameters C and b are necessary. For many other components, m will vary widely. In

these cases, it is necessary to determine C, b, and m.

Several changes to the test equipment were made to overcome apparent violations of the theory

of compressible fluid flow. This included expanded inlet pressure-measuring tubes to satisfy the

assumptions of negligible inlet velocity to the item under test and to allow the inlet stagnation

pressure to be measured directly. Expanded outlet tubes allow the direct measurement of downstream

stagnation pressure to better accommodate the different component models. The difference between

stagnation pressure at upstream and downstream of component means a loss of pressure energy.

ISO 6358-3 can be used to calculate without measurements an estimate of the overall flow-rate

characteristics of an assembly of components and piping, using the characteristics of each component

and piping determined in accordance with this document or ISO 6358-1.

The discharge and charge test methods specified in this document have the following advantages over

the test method specified in ISO 6358-1:

a) an air source with a large flow-rate capacity is not required;

b) components with larger flow-rate capacity can be tested more easily;

c) energy consumption is minimised; and

d) test time is shortened in the discharge and charge tests, and noise level is decreased in the

charge test.

1) Withdrawn standard.

Performance characteristics measured in accordance with this edition of the ISO 6358 series will differ

from those measured in accordance with ISO 6358:1989.

vi © ISO 2019 – All rights reserved

INTERNATIONAL STANDARD ISO 6358-2:2019(E)

Pneumatic fluid power — Determination of flow-rate

characteristics of components using compressible fluids —

Part 2:

Alternative test methods

1 Scope

This document specifies a discharge test and a charge test as alternative methods for testing pneumatic

fluid power components that use compressible fluids, i.e. gases, and that have internal flow passages

that can be either fixed or variable in size to determine their flow-rate characteristics. However, this

document does not apply to components whose flow coefficient is unstable during use, i.e. components

that exhibit remarkable hysteretic behaviour (because they can contain flexible parts that deform

under the flow) or that have an internal feedback phenomenon (such as regulators), or components

that have a cracking pressure such as non-return (check) valves and quick-exhaust valves. In addition,

it does not apply to components that exchange energy with the fluid during flow-rate measurement, e.g.

cylinders, accumulators.

NOTE This document does not provide a method to determine if a component has hysteretic behaviour;

ISO 6358-1 does provide such a method.

Table 1 provides a summary of which parts of the ISO 6358 series can be applied to various components.

Table 1 — Application of the ISO 6358 series test methods to components

Constant Variable

upstream pressure test upstream pressure test

ISO 6358-1 ISO 6358-1

Components

ISO 6358-2

constant ISO 6358-2 variable

discharge

upstream charge test upstream

test

pressure test pressure test

Group 1 Directional control valves yes yes yes yes

Flow control valves yes yes yes yes

Connectors yes yes yes yes

Valve manifolds yes yes yes yes

Group of components yes yes yes yes

Group 2 Filters and lubricators yes no no no

Non-return (check) valves yes no no no

Quick-exhaust valves yes no no no

Tubes and hoses yes no no no

Group 3 Silencers and exhaust oil mist no no yes yes

separators

Blow nozzles no no yes yes

Cylinder end heads no no yes yes

The charge test cannot be performed on components that do not have downstream port connections.

This document specifies requirements for the test installation, the test procedure, and the presentation

of results.

Evaluation of measurement uncertainties is described in Annex A. Requirements for a method to test

the volume of an isothermal tank are given in Annex B. Guidance on the isothermal tank is given in

Annex C. Requirements for a method to test isothermal performance are given in Annex D. Guidance

on the formula for calculating characteristics is given in Annex E. Guidance on calculating flow-rate

characteristics is given in Annex F.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 1219-1, Fluid power systems and components — Graphical symbols and circuit diagrams — Part 1:

Graphical symbols for conventional use and data-processing applications

ISO 5598, Fluid power systems and components — Vocabulary

ISO 6358-1, Pneumatic fluid power — Determination of flow-rate characteristics of components using

compressible fluids — Part 1: General rules and test methods for steady-state flow

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 5598, ISO 6358-1 and the

following apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https: //www .iso .org/obp

— IEC Electropedia: available at http: //www .electropedia .org/

4 Symbols and units

4.1 The symbols and units shall be in accordance with ISO 6358-1 and Table 2.

Table 2 — Symbols and units

a

Reference Description Symbol Dimension SI units Practical units

5.5.2 Time t T s s

3 3 3

5.4.3 Tank volume V L m dm

a

T = time; L = length.

4.2 The numerals used as subscripts to the symbols shall be in accordance with ISO 6358-1 and

Table 3.

Table 3 — Subscripts

Subscript Meaning

3 Tank conditions

4.3 The graphical symbols used in Figures 1 and 2 are in accordance with ISO 1219-1.

2 © ISO 2019 – All rights reserved

5 Test installation

CAUTION — Figures 1 and 2 illustrate basic circuits that do not incorporate all the safety devices

necessary to protect against damage in the event of component failure. It is important that those

responsible for carrying out the test give due consideration to safeguarding both personnel and

equipment.

5.1 Test circuit for discharge test

A suitable test circuit as shown in Figure 1 shall be used for the discharge test. See 5.3.5.

NOTE See Table 4 for the key to test circuit components.

Figure 1 — Test circuit for discharge test

5.2 Test circuit for charge test

A suitable test circuit as shown in Figure 2 shall be used for the charge test.

NOTE See Table 4 for the key to test circuit components.

Figure 2 — Test circuit for charge test

Table 4 — Key to test circuit components shown in Figures 1 and 2

Relevant

Key item Additional

subclause or Description

number requirements

paragraph

1 5.3.2 Compressed gas source and filter for discharge test

2 — Adjustable pressure regulator for discharge test

3 — Shut-off valve

4 5.4 Tank

5 - Temperature-measuring instrument

6 5.3.7 Upstream pressure-measuring tube

7 5.3.7 Upstream transition connector

8 — Component under test

9 5.3.7 Downstream transition connector

10 5.3.7 Downstream pressure-measuring tube

11 5.3.10 Pressure transducer

12 5.3.10 Pressure transducer

13 5.3.4 and 5.3.9 Flow control solenoid valve (optional) The sonic conductance

of this flow control valve

shall be about four times

larger than that of the

component under test.

14 — Barometer

15 — Digital recorder

16 5.3.10 Pressure transducer

17 — Suction port for charge test

18 — Vacuum pump for charge test

5.3 General requirements

5.3.1 The component under test shall be installed and operated in the test circuit in accordance with

the manufacturer’s operating instructions.

5.3.2 For the discharge test, a filter shall be installed which provides a standard of filtration specified

by the manufacturer of the component under test.

5.3.3 A test set-up shall be constructed from the items listed in Table 4. Items 1 through 8, 11, and 14

through 16 are required for the discharge test. Items 3 through 12 and 14 through 18 are required for the

charge test.

5.3.4 If the component under test has no control mechanism for shifting its position, install a flow

control solenoid valve (item 13) upstream of pressure-measuring tube (item 6) in order to start the test.

5.3.5 Items 9, 10, and 12 are not required for the discharge test when the component under test does

not have a downstream port. See the special instructions in 6.2.3.3.

5.3.6 The distance between the tank (item 4) and the upstream pressure-measuring tube (item 6) for

the discharge test, or between the tank (item 4) and downstream pressure-measuring tube (item 10) for

charge test, shall be as short as possible. The volumes of all components and conductors in Figures 1 and

2 between items 3 and 13 (if item 13 is used) or between items 3 and 8 (if item 13 is not used) shall be

added to the volume of the tank.

4 © ISO 2019 – All rights reserved

5.3.7 The pressure-measuring tubes (items 6 and 10) and the transition connectors (items 7 and 9)

shall be in accordance with ISO 6358-1. It is not necessary to have a temperature-measuring connection

in the pressure-measuring tubes because the temperature is measured in the tank.

5.3.8 For any locations where liquid can collect, installation of a drain separator is recommended.

5.3.9 The shifting time of the flow control solenoid valve (item 13) shall be sufficiently short to limit

the transient time at the beginning of test data collection.

5.3.10 When connecting pressure measuring instruments, the dead volume shall be limited as much as

possible to avoid long response time, delays, and phase lag for measurements.

5.4 Requirements for the tank (item 4)

5.4.1 Structure

The tank shall be suitably structured as shown in Figure 3 and consist of the components listed in

Table 5. Dimensions of the flow port shall conform to the dimensions given in Table 6.

The ratio of the height of the tank to its diameter should not exceed 2:1.

The junction of the flow port with the internal surface of the tank shall be convergent shaped so as to

avoid pressure loss. The dimensions and arrangement of connection ports other than the flow port are

determined by the test operator.

a

Measuring ports (temperature and pressure).

b

Source port.

c

Flow port.

Figure 3 — Structure of the tank

Table 5 — Key to tank components

Key item number Description Comments

1 Lid

2 Tank body

3 Gasket

4 Flange fastener (nut and bolt) Six or more pieces, equally arranged

5 Metal net See 5.4.2.

6 Stuffed material See 5.4.2.

7 Drain valve

Table 6 — Thread size of flow port

Tank volume, V,

Thread size

in m

V ≤ 0,0025 G 1/8

0,002 5 < V ≤ 0,006 3 G 1/4

0,006 3 < V ≤ 0,014 G 3/8

0,014 < V ≤ 0,032 G 1/2

0,032 < V ≤ 0,066 G 3/4

0,066 < V ≤ 0,100 G 1

0,100 < V ≤ 0,190 G 1 1/4

0,190 < V ≤ 0,310 G 1 1/2

0,310 < V ≤ 0,510 G 2

0,510 < V ≤ 0,730 G 2 1/2

0,730 < V ≤ 1,100 G 3

5.4.2 Stuffed material

The stuffed material, which is used to reduce the change in air temperature, shall be resistant to

corrosion and pressure and shall be distributed evenly in the tank. If copper wires are used as the

−5 −5

stuffed material, wires of equivalent diameter 3 × 10 m to 5 × 10 m shall be stuffed in the tank at a

2 3

density of 3 × 10 kg/m .

NOTE The equivalent diameter means the diameter of the cross-sectional area of a noncircular shape

assumed as equivalent to the diameter of the cross-sectional area of a circular shape.

The stuffed material shall be wrapped with a metallic net to prevent it from flowing out of the flow

port. It is desirable that a suitable frame supports the stuffed material to prevent it from leaning inside

the tank. Further information is given in Annex C.

5.4.3 Volume

The volume of the tank, V, in m should be calculated using Formula (1):

VC≥×510 (1)

where C is the estimated sonic conductance of the component under test, in m /(s∙Pa)(ANR).

NOTE 1 The tank volume is the net value obtained by subtracting the volume of the stuffed material from the

volume of the empty air tank.

NOTE 2 The test method to determine the tank volume is given in Annex B.

6 © ISO 2019 – All rights reserved

5.5 Special requirements

5.5.1 The special requirements given in ISO 6358-1:2013, 5.6 apply for this document.

5.5.2 The digital recorder shall be set to sample pressure at a time interval determined in accordance

with Formula (2) or (3). Approximately 1000 pressure data points should be obtained during the main

variation of the tank pressure p for discharge or charge tests. These criteria have an effect on the

calculations performed in 6.3.

— For discharge tests:

V

−8

Δt≈×25, 10 (2)

C

— For charge tests:

V

−8

Δt≈×15, 10 (3)

C

where

Δt is the time interval for sampling pressure, in s;

C is the estimated sonic conductance of the component under test, in m /(s∙Pa)(ANR);

V is the tank volume, in m .

5.5.3 If the number of pressure data points recorded during the main variation of the tank pressure p of

discharge or charge tests is less than 1000, reduce the sampling interval Δt as needed and repeat the test.

NOTE 1 The beginning of the main variation of tank pressure p is the time at which the solenoid valve 13

is opened.

NOTE 2 The end of the main variation of the tank pressure p is the time at which tank pressure p reaches

3 3

98 % of its total variation.

6 Test procedures

6.1 Test conditions

6.1.1 Test fluid

6.1.1.1 Air should be used as the test fluid. If a different fluid is used, it shall be stated in the test report.

6.1.1.2 The gas shall be filtered and conditioned to comply with the recommendations of the

manufacturer of the component under test.

6.1.2 Checks

Periodically check that the pressure-tapping holes are not blocked by liquids or solid particles.

6.1.3 Test measurements

6.1.3.1 Each set of test readings shall be recorded after steady-state conditions of temperature and

pressure in the tank have been reached. The variations of pressures and temperature indications shall

not exceed the limits given in the column “Allowed test condition variation” of Table 7.

6.1.3.2 Pressure and temperature shall be measured within the measurement accuracy specified in

Table 7.

Table 7 — Measurement accuracy and allowed test condition of parameters

Measurement Allowed test

Parameter

accuracy condition variation

Volume ±1 % —

Time ±1 % —

Upstream pressure ±0,5 % ±1 %

Downstream pressure ±0,5 % ±1 %

Tank pressure ±0,5 % ±1 %

Temperature ±1 K ±3 K

6.1.3.3 Flow-rate conditions in each flow path shall be maintained constant within the component

while taking measurements to ensure there is no inadvertent movement of component parts.

6.2 Measuring procedures

6.2.1 Requirements for testing to publish catalogue ratings

If data are to be used for publishing ratings in a catalogue, a sample consisting of a minimum of five

test units selected from a random production lot shall be tested in accordance with the following

procedures.

6.2.2 Selection of measuring procedure

Either the procedure described in 6.2.3 or the procedure described in 6.2.4 shall be selected in

accordance with the scope of this document.

6.2.3 Measuring procedures for discharge test

6.2.3.1 Set the pressure of the pressure regulator (item 2) at 700 kPa (7 bar), and open the shut-off

valve (item 3) to charge air into the tank (item 4). Leave the tank in this state until temperature and

pressure in the tank reach steady-state conditions.

6.2.3.2 Close the shut-off valve (item 3) and measure the initial pressure, p , using pressure transducer

16, initial temperature, T , using the temperature-measuring instrument (item 5) in the tank, and

atmospheric pressure using the barometer (item 14).

6.2.3.3 Open the component under test (item 8) or the solenoid valve (item 13) to discharge air from

the tank (item 4) into the atmosphere. Measure pressure in the tank, p , upstream pressure, p , and

3 1

downstream pressure, p , during discharge using the pressure transducers (items 16, 11, and 12), and

record the values using the digital recorder (item 15) as shown in Figure 4. If the downstream transition

8 © ISO 2019 – All rights reserved

connector cannot connect to a component under test, measure atmospheric pressure as downstream

pressure, p .

Key

X time

Y pressure

1 upstream pressure

2 downstream pressure

3 pressure in the tank

4 atmospheric pressure

a

Choked flow region.

b

Subsonic flow region.

NOTE The broken line indicates the upstream pressure, p , when solenoid valve 13 is used to start the test.

But the upstream pressure, p , begins at the maximum value if the component under test can perform the shift to

start the test.

Figure 4 — Pressure response in the tank during discharge

6.2.4 Measuring procedures for charge test (see Figure 2)

6.2.4.1 Reduce the pressure in the tank (item 4) to approximately 2 kPa absolute (0,02 bar absolute)

using the vacuum pump (item 18). Then, close the shut-off valve (item 3) and leave the tank in this state

until the pressure in the tank reaches steady-state conditions. Measure the initial pressure, p , using the

pressure transducer (item 16), initial temperature, T , using the temperature-measuring instrument

(item 5) in the tank, and the atmospheric pressure using the barometer (item 14).

6.2.4.2 Open the component under test (item 8) or the solenoid valve (item 13) to charge the air from

the atmosphere into the tank. Measure pressure in the tank, p , upstream pressure, p , and downstream

3 1

pressure, p , during charge using the pressure transducers (items 16, 11, and 12), and record the values

using the digital recorder (item 15) as shown in Figure 5.

Key

X time

Y pressure

1 upstream pressure

2 downstream pressure

3 pressure in the tank

4 atmospheric pressure

a

Choked flow region.

b

Subsonic flow region.

NOTE The broken line indicates the upstream pressure, p when a solenoid valve 13 is used to start the test.

1,

But the upstream pressure, p , begins at the maximum value if the component under test can perform the shift to

start the test.

Figure 5 — Pressure response in the tank during charge

6.3 Calculation of characteristics

6.3.1 Sonic conductance, C

6.3.1.1 Smoothing of pressure in the tank, p

Perform a calculation to smooth the raw pressure data in the tank from a 21-point moving average by

using Formula (4).

ij=+10

pp′ = (4)

33()ji∑ ()

ij=−10

10 © ISO 2019 – All rights reserved

where

p is the pressure in the tank, in Pa (i = 1, 2, ···, n);

3(i)

p′ is the pressure in the tank after moving average processing, in Pa ( j = 11, 12, ···, n-10);

3( j)

n is the number of pressure data points measured during the discharge test or the charge test.

6.3.1.2 Conductance characteristics curve

Calculate the conductance, C , for each value of j over the measured region shown in Figure 4 for the

e

discharge test, or Figure 5 for the charge test, by using Formula (5) or (6). Describe the conductance

versus the pressure ratio on the graph as shown in Figures 7 or 8:

— for discharge test

′ ′

Vp −p

()

31()jj−+03()10

C = (5)

e()j

20pRρΔtT T

10()j 0 3

— for charge test

′ ′

Vp −p

()

31()jj+−03()10

C = (6)

e()j

20pRρΔtT T

10()j 0 3

where

C is the conductance of a component under test, in m /(s∙Pa)(ANR)

e( j)

(j = 21, 22, …, n − 20); see Figure 6 for a description of how these data are organized;

p is the upstream pressure, in Pa;

1( j)

p′ is the pressure in the tank after smoothing before 10 points, in Pa;

3( j-10)

p′ is the pressure in the tank after smoothing after 10 points, in Pa;

3( j+10)

V is the volume of the tank, in m ;

R is the gas constant, in J/(kg·K); [for air, R = 287 J/(kg·K)];

ρ is the mass density of air at the standard reference atmosphere, in kg/m ;

T is the absolute temperature at standard reference atmosphere, in K;

T is the absolute temperature in the tank at start of discharge, in K;

Δt is the time interval for sampling pressure determined in 5.5.2, in s.

Figure 6 — Value of j in C

e(i)

6.3.1.3 Calculation of sonic conductance, C

Calculate the sonic conductance, C, by averaging the saturated region of the conductance, C , as shown

e

in Figures 7 or 8. The saturated region is characterized by several values of the conductance that are at

maximum values compared to all others. However, this does not include the transient values obtained

immediately after starting a charge or discharge.

If the C coefficients vary significantly in the choked flow region, the component could be considered

e

to exhibit pressure dependence. In this case, first repeat the procedure in 6.2.3.1 through 6.2.3.3 at

the upper limit of the pressure range of the component, then determine the K and C . coefficients in

p max

accordance with 6.3.3.

Key

X back-pressure ratio p /p

2 1

Y conductance C

e

a

Saturated region.

Figure 7 — Conductance characteristics for discharge test

12 © ISO 2019 – All rights reserved

Key

X back-pressure ratio p /p

2 1

Y conductance C

e

a

Saturated region.

Figure 8 — Conductance characteristics for charge test

6.3.2 Critical back-pressure ratio, b, and subsonic index, m

6.3.2.1 Calculate the critical back-pressure ratio, b, and subsonic index, m, from Formula (7) by the

least-square method using all of pressure ratios, p /p , and conductance ratios, C /C, in the subsonic

2 1 e

flow region determined in 6.3.1. See Annex F for the calculation, giving attention to the second paragraph

in F.2.2.1.

m

p

−b

C p

e

1

=−1 (7)

C 1−b

6.3.2.2 If the value of the subsonic index, m, calculated in 6.3.2.1 is between 0,48 and 0,52, its value

may be corrected to 0,5 to reduce the number of characteristic parameters. In this case, recalculate the

corresponding critical back-pressure ratio, b, in accordance with 6.3.2.1, with m = 0,5.

6.3.3 Pressure dependence coefficient, K

p

Taking C as the value of conductance for the maximum upstream pressure, plot the pressure

max

dependence as shown in Figure 9 using the test result stated in 6.2.3.3, then find the correlative line

in the range of the conductance ratio close to 1. The plot on this line can be considered to define the

choked flow region. The slope of this line is the value of the pressure dependence coefficient, K . When

p

selecting a conductance ratio and upstream pressure at two positions on this line, K can be calculated

p

by using Formula (8).

C

low

1−

C

max

K = (8)

p

pp−

11max low

where p is the lower upstream pressure of the linear dependence.

1low

Key

X upstream pressure p

Y conductance ratio C /C

e max

1 first data point, taken at maximum upstream pressure

2 second point on the line

3 correlative line

4 test results

a

Conductance ratio C /C

low max

b

Upstream pressure p

1low

c

Upstream pressure p

1max

Figure 9 — Plot of conductance ratio versus upstream pressure

7 Presentation of test results

7.1 All measurements and the results of calculations shall be tabulated by the testing laboratory.

7.2 If data are to be used for publishing ratings in a catalogue, the average of results from the test units

for each characteristic listed in 7.3 shall be reported.

7.3 The following performance characteristics related to flow-rate capacity, which are calculated in

accordance with 6.3, shall be stated:

a) sonic conductance, C, [also see item d) below],

b) critical back-pressure ratio, b,

c) subsonic index, m, and

d) if necessary, pressure dependence coefficient, K , upstream pressure, p , and sonic conductance,

p 1max

C at the upstream pressure value p .

max 1max

7.4 From these characteristics the performance of the component can be predicted using

ISO 6358-1:2013, Formulae (E.1) and (E.2) and compared.

7.5 The record of the calibration of measuring devices shall be available.

14 © ISO 2019 – All rights reserved

8 Identification statement (reference to this document)

Use the following statement in test reports, catalogues, and sales literature when electing to comply

with this document:

“Flow-rate characteristics of pneumatic components determined in accordance with the discharge

test or charge test of ISO 6358-2, Pneumatic fluid power — Determination of flow-rate characteristics of

components — Part 2: Alternative test methods”

Annex A

(informative)

Evaluation of measurement uncertainty

A.1 General

The ISO guide to the uncertainty in measurement (GUM: 1995) [1] provides the current international

consensus method for estimating the measurement uncertainty. There are different possibilities to

estimate measurement uncertainty. The strict mathematical way is described most extensively in

the GUM, but the other pragmatic methods that are in conformity with GUM can be used. The most

important rule is: effort and expenditure for determination of uncertainties should be clearly guided

by the principle "fit for purpose”, i.e. it should be good enough to meet the requirements of the user of

the measurement data, but it should not be overdone in light of the application. This annex uses this

principle.

GUM groups uncertainty components into Type A and Type B according to the way data were obtained.

Type A components are calculated by statistical means from repeated measurements, while Type B

components are taken from other sources, e.g. reference material, calibration certificates, accepted

values of constants, resolution, instability, environmental conditions.

In practice, however, a combined approach is the most suitable; this combined approach will apply very

often, as it is impossible to estimate each uncertainty individually. In this case, Type B will be used with

reference materials and quality control materials to avoid some systematic measuring error. The single

uncertainties are combined applying the law of propagation of uncertainty. The Type A uncertainty

estimate is an estimate derived from the statistical analysis of experimental data. This type of

uncertainty evaluation is preferred when the value of a measurand will be the average of several test

results or is in relation with non-independent variables.

A.2 Evaluation of measurement uncertainty of the sonic conductance, C, using

Type B

A.2.1 Measurand conductance, C

e

According to this document, the most important flow-rate characteristic parameter of a pneumatic

component is the sonic conductance, C. The formula relating measurand conductance, C , and evolution

e

of the conductance during the charge or discharge test can be expressed using either Formula (E.3) or

(E.8); following these formulae, the quantity subject to measurement, and input quantities are:

T dp dp

1 V

3 3 3

Cs= ign = fp ,,TV, (A.1)

()

e 13

ρ p T RT dt dt

01 03

A.2.2 Identification of uncertainty of input quantities

According to Formula (A.1), the input quantities subject to measurement are:

a) p — upstream stagnation pressure

Uncertainty follows the accuracy of measuring instrument: ±Δp = ±0,5 %

Method of measurement of stagnation pressure (wall taping): Δp = +0,3 %

16 © ISO 2019 – All rights reserved

b) T — upstream stagnation temperature

Uncertainty follows the accuracy of measuring instrument: ±ΔT = ±1 K

All measurement instabilities are included in the previous limits of uncertainty. If they are not,

the reality in this range of instability must be added at the previous ΔT. However, the temperature

variation (decreasing in the discharge case or increasing in charge case) must be less than 3K from

the isothermal tank. That is the condition for the validity of the isothermal assumption of air inside

the tank and the flow rate can be calculated by only recording the pressure response.

c) V — volume of isothermal tank

Uncertainties will follow the evaluation of Formula (B.14).

d) dp /dt — change in pressure in the tank

Uncertainty will follow the accuracy of measuring instrument and the time base (sampling period).

A.2.3 Sensitivity coefficient

Sensitivity coefficients are obtained from partial derivatives of the model function f with respect to the

input quantities. For the evolution of conductance, C :

e

T dp

∂f 1 V

3 3

= for the input p (A.2)

∂p T RT dt

ρ p

1 03

dp

∂f 1 V

= for the input T (A.3)

∂T RT T dt

T

3 30

2ρ p

T

T dp

∂f 1 V

3 3

= for the input (A.4)

dp

ρ p T RT dt

01 03

∂

dt

A.2.4 Expression of absolute standard uncertainty

The absolute standard uncertainty for the measured conductance, C , is given by:

e

dp

∂f ∂f ∂f ∂f

ΔΔC = p + ΔΔT + V + Δ (A.5)

e 1 3

dp

∂p ∂T ∂V dt

1 3

∂

dt

If the relative or percentage standard uncertainty is desired, it is given by:

ΔC

e

ΔC %=100 (A.6)

e

C

e

A.3 Evaluation of measurement uncertainty of the sonic conductance, C, using

Type A

A.3.1 Measurand sonic conductance, C

According to this document, the most important flow-rate characteristic parameter of a pneumatic

component is the sonic conductance, C. The evolution of conductance, C , is defined by Formula (A.1)

e

and can be plotted over the ratio of downstream pressure to upstream pressure, p /p . These curves

2 1

show correlatively the pressure variation and the conductance characteristics variation. See 6.3.1.3.

A.3.2 Expression of standard uncertainty

If the measurement points in the choked flow region are considered, an estimate of the measurand is

obtained that will be the average of several data points, as follows:

n

C= C (A.7)

∑

i

n

i=1

where

n is number of measurement points in the choked flow region (n > 1);

C is the result of data measurement at i.

i

The experimental standard deviation, s , characterizes the variability of observed values, C , in the

c i

choked flow region, as follows:

in=

CC−

()

i

∑

i=1

s = (A.8)

c

n−1

T

...

INTERNATIONAL ISO

STANDARD 6358-2

Second edition

2019-08

Pneumatic fluid power —

Determination of flow-rate

characteristics of components using

compressible fluids —

Part 2:

Alternative test methods

Transmissions pneumatiques — Détermination des caractéristiques

de débit des composants traversés par un fluide compressible —

Partie 2: Méthodes d'essai alternatives

Reference number

©

ISO 2019

© ISO 2019

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Fax: +41 22 749 09 47

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2019 – All rights reserved

Contents Page

Foreword .iv

Introduction .v

1 Scope . 1

2 Normative references . 2

3 Terms and definitions . 2

4 Symbols and units . 2

5 Test installation . 3

5.1 Test circuit for discharge test . 3

5.2 Test circuit for charge test . 3

5.3 General requirements . 4

5.4 Requirements for the tank (item 4) . 5

5.4.1 Structure . 5

5.4.2 Stuffed material . 6

5.4.3 Volume . 6

5.5 Special requirements . 7

6 Test procedures . 7

6.1 Test conditions . 7

6.1.1 Test fluid . 7

6.1.2 Checks . 7

6.1.3 Test measurements . 8

6.2 Measuring procedures . 8

6.2.1 Requirements for testing to publish catalogue ratings. 8

6.2.2 Selection of measuring procedure . 8

6.2.3 Measuring procedures for discharge test . 8

6.2.4 Measuring procedures for charge test (see Figure 2) . 9

6.3 Calculation of characteristics .10

6.3.1 Sonic conductance, C .10

6.3.2 Critical back-pressure ratio, b, and subsonic index, m .13

6.3.3 Pressure dependence coefficient, K .13

p

7 Presentation of test results .14

8 Identification statement (reference to this document) .15

Annex A (informative) Evaluation of measurement uncertainty .16

Annex B (normative) Test method to determine and calibrate the volume of an isothermal tank .22

Annex C (informative) Isothermal tank stuffing .28

Annex D (informative) Test method to determine isothermal performance .30

Annex E (informative) Formulae for calculation of flow-rate characteristics .33

Annex F (informative) Procedures for calculating critical back-pressure ratio, b, and

subsonic index, m, by the least-square method using the Solver function in

Microsoft Excel®.36

Bibliography .40

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see www .iso

.org/iso/foreword .html.

This document was prepared by Technical Committee ISO/TC 131, Fluid power systems, Subcommittee

SC 5, Control products and components.

This second edition cancels and replaces the first edition (ISO 6358-2:2013), which has been technically

revised.

A list of all parts in the ISO 6358 series can be found on the ISO website.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www .iso .org/members .html.

iv © ISO 2019 – All rights reserved

Introduction

In pneumatic fluid power systems, power is transmitted and controlled through a gas under pressure

within a circuit. Components that make up such a circuit are inherently resistive to the flow of the gas

and it is necessary, therefore, to define and determine the flow-rate characteristics that describe their

performance.

1)

ISO 6358:1989 was developed to determine the flow-rate characteristics of pneumatic valves, based

upon a model of converging nozzles. The method included two characteristic parameters: sonic

conductance, C, and critical pressure ratio, b, used in a proposed mathematical approximation of the

flow behaviour. The result described flow performance of a pneumatic valve from choked flow to

subsonic flow, based on static pressure. This new edition uses stagnation pressure instead, to take into

account the influence of flow velocity on the measurement of pressures.

Experience has demonstrated that many pneumatic valves have converging–diverging characteristics

that do not fit the ISO 6358:1989 model very well. Furthermore, new developments have allowed the

application of this method to additional components beyond pneumatic valves. However, this now

requires the use of four parameters (C, b, m, and Δp ) to define the flow performance in both the choked

c

and subsonic flow regions.

This document describes a set of three flow-rate characteristic parameters determined from test

results. These parameters are described as follows and are listed in decreasing order of priority:

— The sonic conductance, C, corresponding to the maximum flow rate (choked) is the most important

parameter. This parameter is defined by the upstream stagnation conditions.

— The critical back-pressure ratio, b, representing the boundary between choked and subsonic

flow is second in importance. Its definition differs here from the one in ISO 6358:1989 because it

corresponds to the ratio of downstream to upstream stagnation pressures.

— The subsonic index, m, is used if necessary to represent more accurately the subsonic flow behaviour.

For components with a fixed flow path, m is distributed around 0,5. In these cases, only the first two

characteristic parameters C and b are necessary. For many other components, m will vary widely. In

these cases, it is necessary to determine C, b, and m.

Several changes to the test equipment were made to overcome apparent violations of the theory

of compressible fluid flow. This included expanded inlet pressure-measuring tubes to satisfy the

assumptions of negligible inlet velocity to the item under test and to allow the inlet stagnation

pressure to be measured directly. Expanded outlet tubes allow the direct measurement of downstream

stagnation pressure to better accommodate the different component models. The difference between

stagnation pressure at upstream and downstream of component means a loss of pressure energy.

ISO 6358-3 can be used to calculate without measurements an estimate of the overall flow-rate

characteristics of an assembly of components and piping, using the characteristics of each component

and piping determined in accordance with this document or ISO 6358-1.

The discharge and charge test methods specified in this document have the following advantages over

the test method specified in ISO 6358-1:

a) an air source with a large flow-rate capacity is not required;

b) components with larger flow-rate capacity can be tested more easily;

c) energy consumption is minimised; and

d) test time is shortened in the discharge and charge tests, and noise level is decreased in the

charge test.

1) Withdrawn standard.

Performance characteristics measured in accordance with this edition of the ISO 6358 series will differ

from those measured in accordance with ISO 6358:1989.

vi © ISO 2019 – All rights reserved

INTERNATIONAL STANDARD ISO 6358-2:2019(E)

Pneumatic fluid power — Determination of flow-rate

characteristics of components using compressible fluids —

Part 2:

Alternative test methods

1 Scope

This document specifies a discharge test and a charge test as alternative methods for testing pneumatic

fluid power components that use compressible fluids, i.e. gases, and that have internal flow passages

that can be either fixed or variable in size to determine their flow-rate characteristics. However, this

document does not apply to components whose flow coefficient is unstable during use, i.e. components

that exhibit remarkable hysteretic behaviour (because they can contain flexible parts that deform

under the flow) or that have an internal feedback phenomenon (such as regulators), or components

that have a cracking pressure such as non-return (check) valves and quick-exhaust valves. In addition,

it does not apply to components that exchange energy with the fluid during flow-rate measurement, e.g.

cylinders, accumulators.

NOTE This document does not provide a method to determine if a component has hysteretic behaviour;

ISO 6358-1 does provide such a method.

Table 1 provides a summary of which parts of the ISO 6358 series can be applied to various components.

Table 1 — Application of the ISO 6358 series test methods to components

Constant Variable

upstream pressure test upstream pressure test

ISO 6358-1 ISO 6358-1

Components

ISO 6358-2

constant ISO 6358-2 variable

discharge

upstream charge test upstream

test

pressure test pressure test

Group 1 Directional control valves yes yes yes yes

Flow control valves yes yes yes yes

Connectors yes yes yes yes

Valve manifolds yes yes yes yes

Group of components yes yes yes yes

Group 2 Filters and lubricators yes no no no

Non-return (check) valves yes no no no

Quick-exhaust valves yes no no no

Tubes and hoses yes no no no

Group 3 Silencers and exhaust oil mist no no yes yes

separators

Blow nozzles no no yes yes

Cylinder end heads no no yes yes

The charge test cannot be performed on components that do not have downstream port connections.

This document specifies requirements for the test installation, the test procedure, and the presentation

of results.

Evaluation of measurement uncertainties is described in Annex A. Requirements for a method to test

the volume of an isothermal tank are given in Annex B. Guidance on the isothermal tank is given in

Annex C. Requirements for a method to test isothermal performance are given in Annex D. Guidance

on the formula for calculating characteristics is given in Annex E. Guidance on calculating flow-rate

characteristics is given in Annex F.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 1219-1, Fluid power systems and components — Graphical symbols and circuit diagrams — Part 1:

Graphical symbols for conventional use and data-processing applications

ISO 5598, Fluid power systems and components — Vocabulary

ISO 6358-1, Pneumatic fluid power — Determination of flow-rate characteristics of components using

compressible fluids — Part 1: General rules and test methods for steady-state flow

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 5598, ISO 6358-1 and the

following apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https: //www .iso .org/obp

— IEC Electropedia: available at http: //www .electropedia .org/

4 Symbols and units

4.1 The symbols and units shall be in accordance with ISO 6358-1 and Table 2.

Table 2 — Symbols and units

a

Reference Description Symbol Dimension SI units Practical units

5.5.2 Time t T s s

3 3 3

5.4.3 Tank volume V L m dm

a

T = time; L = length.

4.2 The numerals used as subscripts to the symbols shall be in accordance with ISO 6358-1 and

Table 3.

Table 3 — Subscripts

Subscript Meaning

3 Tank conditions

4.3 The graphical symbols used in Figures 1 and 2 are in accordance with ISO 1219-1.

2 © ISO 2019 – All rights reserved

5 Test installation

CAUTION — Figures 1 and 2 illustrate basic circuits that do not incorporate all the safety devices

necessary to protect against damage in the event of component failure. It is important that those

responsible for carrying out the test give due consideration to safeguarding both personnel and

equipment.

5.1 Test circuit for discharge test

A suitable test circuit as shown in Figure 1 shall be used for the discharge test. See 5.3.5.

NOTE See Table 4 for the key to test circuit components.

Figure 1 — Test circuit for discharge test

5.2 Test circuit for charge test

A suitable test circuit as shown in Figure 2 shall be used for the charge test.

NOTE See Table 4 for the key to test circuit components.

Figure 2 — Test circuit for charge test

Table 4 — Key to test circuit components shown in Figures 1 and 2

Relevant

Key item Additional

subclause or Description

number requirements

paragraph

1 5.3.2 Compressed gas source and filter for discharge test

2 — Adjustable pressure regulator for discharge test

3 — Shut-off valve

4 5.4 Tank

5 - Temperature-measuring instrument

6 5.3.7 Upstream pressure-measuring tube

7 5.3.7 Upstream transition connector

8 — Component under test

9 5.3.7 Downstream transition connector

10 5.3.7 Downstream pressure-measuring tube

11 5.3.10 Pressure transducer

12 5.3.10 Pressure transducer

13 5.3.4 and 5.3.9 Flow control solenoid valve (optional) The sonic conductance

of this flow control valve

shall be about four times

larger than that of the

component under test.

14 — Barometer

15 — Digital recorder

16 5.3.10 Pressure transducer

17 — Suction port for charge test

18 — Vacuum pump for charge test

5.3 General requirements

5.3.1 The component under test shall be installed and operated in the test circuit in accordance with

the manufacturer’s operating instructions.

5.3.2 For the discharge test, a filter shall be installed which provides a standard of filtration specified

by the manufacturer of the component under test.

5.3.3 A test set-up shall be constructed from the items listed in Table 4. Items 1 through 8, 11, and 14

through 16 are required for the discharge test. Items 3 through 12 and 14 through 18 are required for the

charge test.

5.3.4 If the component under test has no control mechanism for shifting its position, install a flow

control solenoid valve (item 13) upstream of pressure-measuring tube (item 6) in order to start the test.

5.3.5 Items 9, 10, and 12 are not required for the discharge test when the component under test does

not have a downstream port. See the special instructions in 6.2.3.3.

5.3.6 The distance between the tank (item 4) and the upstream pressure-measuring tube (item 6) for

the discharge test, or between the tank (item 4) and downstream pressure-measuring tube (item 10) for

charge test, shall be as short as possible. The volumes of all components and conductors in Figures 1 and

2 between items 3 and 13 (if item 13 is used) or between items 3 and 8 (if item 13 is not used) shall be

added to the volume of the tank.

4 © ISO 2019 – All rights reserved

5.3.7 The pressure-measuring tubes (items 6 and 10) and the transition connectors (items 7 and 9)

shall be in accordance with ISO 6358-1. It is not necessary to have a temperature-measuring connection

in the pressure-measuring tubes because the temperature is measured in the tank.

5.3.8 For any locations where liquid can collect, installation of a drain separator is recommended.

5.3.9 The shifting time of the flow control solenoid valve (item 13) shall be sufficiently short to limit

the transient time at the beginning of test data collection.

5.3.10 When connecting pressure measuring instruments, the dead volume shall be limited as much as

possible to avoid long response time, delays, and phase lag for measurements.

5.4 Requirements for the tank (item 4)

5.4.1 Structure

The tank shall be suitably structured as shown in Figure 3 and consist of the components listed in

Table 5. Dimensions of the flow port shall conform to the dimensions given in Table 6.

The ratio of the height of the tank to its diameter should not exceed 2:1.

The junction of the flow port with the internal surface of the tank shall be convergent shaped so as to

avoid pressure loss. The dimensions and arrangement of connection ports other than the flow port are

determined by the test operator.

a

Measuring ports (temperature and pressure).

b

Source port.

c

Flow port.

Figure 3 — Structure of the tank

Table 5 — Key to tank components

Key item number Description Comments

1 Lid

2 Tank body

3 Gasket

4 Flange fastener (nut and bolt) Six or more pieces, equally arranged

5 Metal net See 5.4.2.

6 Stuffed material See 5.4.2.

7 Drain valve

Table 6 — Thread size of flow port

Tank volume, V,

Thread size

in m

V ≤ 0,0025 G 1/8

0,002 5 < V ≤ 0,006 3 G 1/4

0,006 3 < V ≤ 0,014 G 3/8

0,014 < V ≤ 0,032 G 1/2

0,032 < V ≤ 0,066 G 3/4

0,066 < V ≤ 0,100 G 1

0,100 < V ≤ 0,190 G 1 1/4

0,190 < V ≤ 0,310 G 1 1/2

0,310 < V ≤ 0,510 G 2

0,510 < V ≤ 0,730 G 2 1/2

0,730 < V ≤ 1,100 G 3

5.4.2 Stuffed material

The stuffed material, which is used to reduce the change in air temperature, shall be resistant to

corrosion and pressure and shall be distributed evenly in the tank. If copper wires are used as the

−5 −5

stuffed material, wires of equivalent diameter 3 × 10 m to 5 × 10 m shall be stuffed in the tank at a

2 3

density of 3 × 10 kg/m .

NOTE The equivalent diameter means the diameter of the cross-sectional area of a noncircular shape

assumed as equivalent to the diameter of the cross-sectional area of a circular shape.

The stuffed material shall be wrapped with a metallic net to prevent it from flowing out of the flow

port. It is desirable that a suitable frame supports the stuffed material to prevent it from leaning inside

the tank. Further information is given in Annex C.

5.4.3 Volume

The volume of the tank, V, in m should be calculated using Formula (1):

VC≥×510 (1)

where C is the estimated sonic conductance of the component under test, in m /(s∙Pa)(ANR).

NOTE 1 The tank volume is the net value obtained by subtracting the volume of the stuffed material from the

volume of the empty air tank.

NOTE 2 The test method to determine the tank volume is given in Annex B.

6 © ISO 2019 – All rights reserved

5.5 Special requirements

5.5.1 The special requirements given in ISO 6358-1:2013, 5.6 apply for this document.

5.5.2 The digital recorder shall be set to sample pressure at a time interval determined in accordance

with Formula (2) or (3). Approximately 1000 pressure data points should be obtained during the main

variation of the tank pressure p for discharge or charge tests. These criteria have an effect on the

calculations performed in 6.3.

— For discharge tests:

V

−8

Δt≈×25, 10 (2)

C

— For charge tests:

V

−8

Δt≈×15, 10 (3)

C

where

Δt is the time interval for sampling pressure, in s;

C is the estimated sonic conductance of the component under test, in m /(s∙Pa)(ANR);

V is the tank volume, in m .

5.5.3 If the number of pressure data points recorded during the main variation of the tank pressure p of

discharge or charge tests is less than 1000, reduce the sampling interval Δt as needed and repeat the test.

NOTE 1 The beginning of the main variation of tank pressure p is the time at which the solenoid valve 13

is opened.

NOTE 2 The end of the main variation of the tank pressure p is the time at which tank pressure p reaches

3 3

98 % of its total variation.

6 Test procedures

6.1 Test conditions

6.1.1 Test fluid

6.1.1.1 Air should be used as the test fluid. If a different fluid is used, it shall be stated in the test report.

6.1.1.2 The gas shall be filtered and conditioned to comply with the recommendations of the

manufacturer of the component under test.

6.1.2 Checks

Periodically check that the pressure-tapping holes are not blocked by liquids or solid particles.

6.1.3 Test measurements

6.1.3.1 Each set of test readings shall be recorded after steady-state conditions of temperature and

pressure in the tank have been reached. The variations of pressures and temperature indications shall

not exceed the limits given in the column “Allowed test condition variation” of Table 7.

6.1.3.2 Pressure and temperature shall be measured within the measurement accuracy specified in

Table 7.

Table 7 — Measurement accuracy and allowed test condition of parameters

Measurement Allowed test

Parameter

accuracy condition variation

Volume ±1 % —

Time ±1 % —

Upstream pressure ±0,5 % ±1 %

Downstream pressure ±0,5 % ±1 %

Tank pressure ±0,5 % ±1 %

Temperature ±1 K ±3 K

6.1.3.3 Flow-rate conditions in each flow path shall be maintained constant within the component

while taking measurements to ensure there is no inadvertent movement of component parts.

6.2 Measuring procedures

6.2.1 Requirements for testing to publish catalogue ratings

If data are to be used for publishing ratings in a catalogue, a sample consisting of a minimum of five

test units selected from a random production lot shall be tested in accordance with the following

procedures.

6.2.2 Selection of measuring procedure

Either the procedure described in 6.2.3 or the procedure described in 6.2.4 shall be selected in

accordance with the scope of this document.

6.2.3 Measuring procedures for discharge test

6.2.3.1 Set the pressure of the pressure regulator (item 2) at 700 kPa (7 bar), and open the shut-off

valve (item 3) to charge air into the tank (item 4). Leave the tank in this state until temperature and

pressure in the tank reach steady-state conditions.

6.2.3.2 Close the shut-off valve (item 3) and measure the initial pressure, p , using pressure transducer

16, initial temperature, T , using the temperature-measuring instrument (item 5) in the tank, and

atmospheric pressure using the barometer (item 14).

6.2.3.3 Open the component under test (item 8) or the solenoid valve (item 13) to discharge air from

the tank (item 4) into the atmosphere. Measure pressure in the tank, p , upstream pressure, p , and

3 1

downstream pressure, p , during discharge using the pressure transducers (items 16, 11, and 12), and

record the values using the digital recorder (item 15) as shown in Figure 4. If the downstream transition

8 © ISO 2019 – All rights reserved

connector cannot connect to a component under test, measure atmospheric pressure as downstream

pressure, p .

Key

X time

Y pressure

1 upstream pressure

2 downstream pressure

3 pressure in the tank

4 atmospheric pressure

a

Choked flow region.

b

Subsonic flow region.

NOTE The broken line indicates the upstream pressure, p , when solenoid valve 13 is used to start the test.

But the upstream pressure, p , begins at the maximum value if the component under test can perform the shift to

start the test.

Figure 4 — Pressure response in the tank during discharge

6.2.4 Measuring procedures for charge test (see Figure 2)

6.2.4.1 Reduce the pressure in the tank (item 4) to approximately 2 kPa absolute (0,02 bar absolute)

using the vacuum pump (item 18). Then, close the shut-off valve (item 3) and leave the tank in this state

until the pressure in the tank reaches steady-state conditions. Measure the initial pressure, p , using the

pressure transducer (item 16), initial temperature, T , using the temperature-measuring instrument

(item 5) in the tank, and the atmospheric pressure using the barometer (item 14).

6.2.4.2 Open the component under test (item 8) or the solenoid valve (item 13) to charge the air from

the atmosphere into the tank. Measure pressure in the tank, p , upstream pressure, p , and downstream

3 1

pressure, p , during charge using the pressure transducers (items 16, 11, and 12), and record the values

using the digital recorder (item 15) as shown in Figure 5.

Key

X time

Y pressure

1 upstream pressure

2 downstream pressure

3 pressure in the tank

4 atmospheric pressure

a

Choked flow region.

b

Subsonic flow region.