ISO 6508-1:2005

(Main)Metallic materials - Rockwell hardness test - Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)

Metallic materials - Rockwell hardness test - Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)

ISO 6508-1:2005 specifies the method for Rockwell and Rockwell superficial hardness tests for metallic materials.

Matériaux métalliques — Essai de dureté Rockwell — Partie 1: Méthode d'essai (échelles A, B, C, D, E, F, G, H, K, N, T)

L'ISO 6508-1:2005 spécifie la méthode d'essai de dureté Rockwell et de dureté superficielle Rockwell pour les matériaux métalliques.

General Information

Relations

Frequently Asked Questions

ISO 6508-1:2005 is a standard published by the International Organization for Standardization (ISO). Its full title is "Metallic materials - Rockwell hardness test - Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)". This standard covers: ISO 6508-1:2005 specifies the method for Rockwell and Rockwell superficial hardness tests for metallic materials.

ISO 6508-1:2005 specifies the method for Rockwell and Rockwell superficial hardness tests for metallic materials.

ISO 6508-1:2005 is classified under the following ICS (International Classification for Standards) categories: 77.040.10 - Mechanical testing of metals. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 6508-1:2005 has the following relationships with other standards: It is inter standard links to ISO 899-2:2003/Amd 1:2015, ISO 6508-1:2015, ISO 6508-1:1999. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

You can purchase ISO 6508-1:2005 directly from iTeh Standards. The document is available in PDF format and is delivered instantly after payment. Add the standard to your cart and complete the secure checkout process. iTeh Standards is an authorized distributor of ISO standards.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 6508-1

Second edition

2005-12-15

Metallic materials — Rockwell hardness

test —

Part 1:

Test method (scales A, B, C, D, E, F, G, H,

K, N, T)

Matériaux métalliques — Essai de dureté Rockwell —

Partie 1: Méthode d'essai (échelles A, B, C, D, E, F, G, H, K, N, T)

Reference number

©

ISO 2005

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2005

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2005 – All rights reserved

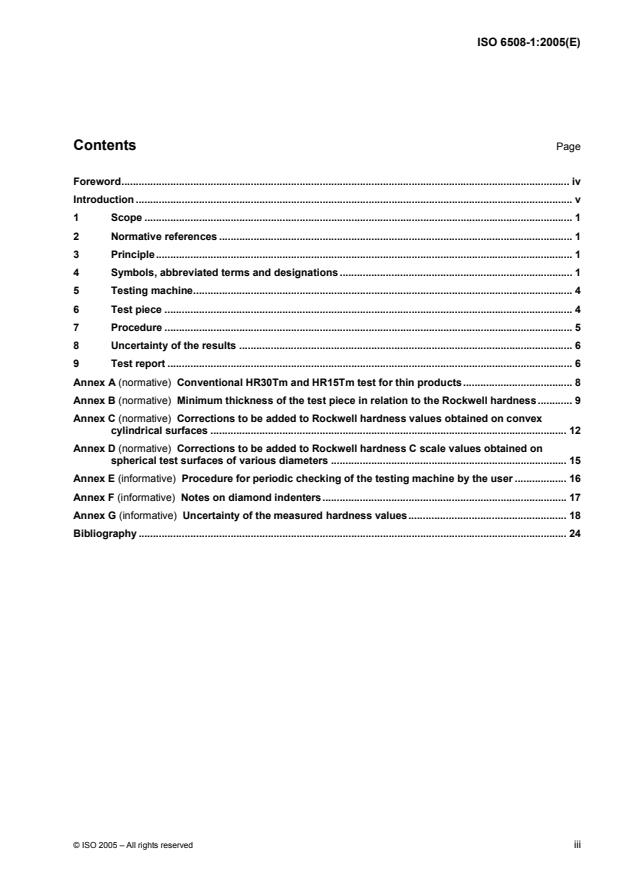

Contents Page

Foreword. iv

Introduction . v

1 Scope . 1

2 Normative references . 1

3 Principle. 1

4 Symbols, abbreviated terms and designations . 1

5 Testing machine. 4

6 Test piece . 4

7 Procedure . 5

8 Uncertainty of the results . 6

9 Test report . 6

Annex A (normative) Conventional HR30Tm and HR15Tm test for thin products. 8

Annex B (normative) Minimum thickness of the test piece in relation to the Rockwell hardness. 9

Annex C (normative) Corrections to be added to Rockwell hardness values obtained on convex

cylindrical surfaces . 12

Annex D (normative) Corrections to be added to Rockwell hardness C scale values obtained on

spherical test surfaces of various diameters . 15

Annex E (informative) Procedure for periodic checking of the testing machine by the user . 16

Annex F (informative) Notes on diamond indenters. 17

Annex G (informative) Uncertainty of the measured hardness values. 18

Bibliography . 24

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 6508-1 was prepared by Technical Committee ISO/TC 164, Mechanical testing of metals, Subcommittee

SC 3, Hardness testing.

This second edition cancels and replaces the first edition (ISO 6508-1:1999), which has been technically

revised.

ISO 6508 consists of the following parts, under the general title Metallic materials — Rockwell hardness test:

— Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)

— Part 2: Verification and calibration of testing machines (scales A, B, C, D, E, F, G, H, K, N, T)

— Part 3: Calibration of reference blocks (scales A, B, C, D, E, F, G, H, K, N, T)

iv © ISO 2005 – All rights reserved

Introduction

The periodic checking of the testing machine described in informative Annex E is good metrological practice. It

is intended to make the annex normative in the next revision of this part of ISO 6508.

INTERNATIONAL STANDARD ISO 6508-1:2005(E)

Metallic materials — Rockwell hardness test —

Part 1:

Test method (scales A, B, C, D, E, F, G, H, K, N, T)

1 Scope

This part of ISO 6508 specifies the method for Rockwell and Rockwell superficial hardness tests (scales and

field of application according to Table 1) for metallic materials.

Attention is drawn to the fact that, in this part of ISO 6508, the use of hardmetal for ball indenters is

considered to be the standard type of Rockwell indenter ball. Steel indenter balls may be continued to be used

if specified in a product specification, or by special agreement.

NOTE 1 Attention is drawn to the fact that results obtained with hardmetal balls can be significantly different than when

using a steel ball. For specific materials and/or products, other specific International Standards apply (for instance

ISO 3738-1 and ISO 4498-1).

NOTE 2 For certain materials, the fields of application may be narrower than those indicated.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 6508-2:2005, Metallic materials — Rockwell hardness test — Part 2: Verification and calibration of testing

machines (scales A, B, C, D, E, F, G, H, K, N, T)

3 Principle

Forcing an indenter of specified size, shape and material into the surface of a test piece in two steps under

specified conditions (see Clause 7). Measuring the permanent depth h of indentation under preliminary test

force after removal of additional test force.

From the values of h and that of the two constants N and S (see Table 2), the Rockwell hardness is calculated

according to the formula:

h

Rockwell hardness=−N (1)

S

4 Symbols, abbreviated terms and designations

4.1 See Tables 1 and 2 and Figure 1.

Table 1 — Rockwell scales

Rockwell Hardness Type of indenter Preliminary Additional Total test Field of application

hardness symbol test force test force force (Rockwell hardness test)

scale F F F

0 1

a

A HRA Diamond cone 98,07 N 490,3 N 588,4 N 20 HRA to 88 HRA

b

HRB Ball 1,587 5 mm 98,07 N 882,6 N 980,7 N 20 HRB to 100 HRB

B

c

C HRC Diamond cone 98,07 N 1,373 kN 1,471 kN 20 HRC to 70 HRC

D HRD Diamond cone 98,07 N 882,6 N 980,7 N 40 HRD to 77 HRD

E HRE Ball 3,175 mm 98,07 N 882,6 N 980,7 N 70 HRE to 100 HRE

F HRF Ball 1,587 5 mm 98,07 N 490,3 N 588,4 N 60 HRF to 100 HRF

G HRG Ball 1,587 5 mm 98,07 N 1,373 kN 1,471 kN 30 HRG to 94 HRG

H HRH Ball 3,175 mm 98,07 N 490,3 N 588,4 N 80 HRH to 100 HRH

K HRK Ball 3,175 mm 98,07 N 1,373 kN 1,471 kN 40 HRK to 100 HRK

15N HR15N Diamond cone 29,42 N 117,7 N 147,1 N 70 HR15N to 94 HR15N

30N HR30N Diamond cone 29,42 N 264,8 N 294,2 N 42 HR30N to 86 HR30N

45N HR45N Diamond cone 29,42 N 411,9 N 441,3 N 20 HR45N to 77 HR45N

15T HR15T Ball 1,587 5 mm 29,42 N 117,7 N 147,1 N 67 HR15T to 93 HR15T

30T HR30T Ball 1,587 5 mm 29,42 N 264,8 N 294,2 N 29 HR30T to 82 HR30T

45T HR45T Ball 1,587 5 mm 29,42 N 411,9 N 441,3 N 10 HR45T to 72 HR45T

a

The field of application can be extended to 94 HRA for testing carbides.

b

The field of application can be extended to 10 HRBW if specified in the product specification or by special agreement.

c

The field of application can be extended to 10 HRC if the indenter possesses the appropriate dimensions.

NOTE Indenter balls with diameter 6,350 mm and 12,70 mm may also be used, if specified in the product specification or by

special agreement.

2 © ISO 2005 – All rights reserved

Table 2 — Symbols and abbreviated terms

Symbol/

Abbreviated Designation Unit

term

F

Preliminary test force N

F Additional test force N

F Total test force N

S Scale unit, specific to the scale mm

N Number, specific to the scale

h Permanent depth of indentation under preliminary test force after removal of additional test force mm

(permanent indentation depth)

HRA

h

Rockwell hardness=−100

0,002

HRC

HRD

HRB h

Rockwell hardness=−130

0,002

HRE

HRF

HRG

HRH

HRK

HRN

h

Rockwell hardness=−100

0,001

HRT

4.2 The following is an example of the designation of Rockwell hardness.

EXAMPLE

NOTE The numbers representing the test forces were originally based on units of kgf. For example, the test force of

30 kgf has been converted to 294,2 N.

Key

1 Indentation depth by preliminary force F 5 Surface of specimen

2 Indentation depth by additional test force F 6 Reference plane for measurement

3 Elastic recovery just after removal of additional test force F 7 Position of indenter

4 Permanent indentation depth h

Figure 1 — Rockwell principle diagram

5 Testing machine

5.1 Testing machine, capable of applying predetermined forces as shown in Table 1 and in accordance

with ISO 6508-2.

5.2 Conical diamond indenter, in accordance with ISO 6508-2, with an angle of 120° and radius of

curvature at the tip of 0,2 mm.

5.3 Hardmetal ball indenter, in accordance with ISO 6508-2, with a diameter of 1,587 5 mm or 3,175 mm.

5.4 Measuring system, in accordance with ISO 6508-2.

NOTE A suggested procedure for periodic checks is given in Annex E. See also notes on diamond indenters in

Annex F.

6 Test piece

6.1 The test shall be carried out on a surface which is smooth and even, free from oxide scale, foreign

matter and, in particular, completely free from lubricants, unless specified otherwise in product or materials

standards. An exception is made for reactive metals, such as titanium, which might adhere to the indenter. In

such situations, a suitable lubricant such as kerosene may be used. The use of a lubricant shall be reported

on the test report.

6.2 Preparation shall be carried out in such a way that any alteration of the surface hardness due to

excessive heating or cold-working for example, is minimized. This shall be taken into account, particularly in

the case of low-depth indentations.

6.3 After the test, no deformation shall be visible on the surface of the test piece opposite the indentation,

except for HR30Tm (in this case, the test shall be performed in accordance with Annex A).

4 © ISO 2005 – All rights reserved

The thickness of the test piece, or of the layer under test (minimum values given in Annex B), shall be at least

ten times the permanent indentation depth for cone indenters and fifteen times the permanent indentation

depth for ball indenters, unless it can be demonstrated that the use of a thinner test piece does not affect the

measured hardness value.

6.4 For tests on convex cylindrical surfaces and spherical surfaces, the corrections given in Annex C

(Tables C.1, C.2, C.3 or C.4) and in Annex D (Table D.1) shall be applied.

In the absence of corrections for tests on concave surfaces, tests on such surfaces should be the subject of a

special agreement.

7 Procedure

7.1 The test is normally carried out at ambient temperature within the limits of 10 °C to 35 °C. However,

because temperature variation may affect the results, users of the Rockwell test may choose to control the

temperature within a tighter range.

NOTE The temperature of the test material and the temperature of the hardness testing machine may effect the test

results; consequently users should ensure that the test temperature does not adversally affect the hardness measurement.

7.2 The test piece shall be placed on a rigid support and supported in such a manner that the surface to be

indented is in a plane normal to the axis of the indenter and the line of the indenting force, as well as to avoid

a displacement of the test piece. If a locking device is used, it should be used in accordance with Clause 3 of

ISO 6508-2:2005.

Before beginning a series of tests or when more than 24 h have elapsed since the last test, and after each

change, or removal and replacement, of the indenter or test piece support, it shall be ascertained that the

indenter and the test piece support are correctly mounted in the machine. The first two readings after such a

change has been made shall be disregarded.

Products of cylindrical shape shall be suitably supported, for example, on centering V-blocks of steel with a

Rockwell hardness of at least 60 HRC. Special attention shall be given to the correct seating, bearing and

alignment of the indenters, the test piece, the centering V-blocks and the specimen holder of the testing

machine, since any perpendicular misalignment may result in incorrect results.

7.3 Bring the indenter into contact with the test surface and apply the preliminary test force F without shock,

vibration or oscillation. The duration of the preliminary test force F shall not exceed 3 s.

NOTE For testing machines with electronic control, the application time of the preliminary test force (T ) and the

a

duration time of the preliminary test force (T ) are combined by the following formula:

pm

T = T /2 + T u 3 s (2)

p a pm

where

T is the total time of preliminary test force;

p

T is the application time of preliminary test force;

a

T is the duration time of preliminary test force.

pm

7.4 Set the measuring system to its datum position and, without shock, vibration or oscillation, increase the

force from F to F in not less than 1 s and not more than 8 s.

NOTE In normal practice, the duration from F to F is between 2 s and 3 s on a test piece of about 60 HRC. For the

Rockwell scales N and T, it is recommended that the duration is between 1 s and 1,5 s on a test piece of about 78 HR30N.

7.5 The total test force F shall be maintained for a duration of 4 s ± 2 s. Remove the additional test force F

and, while the preliminary test force F is maintained, after a short time stabilisation, the final reading shall be

made.

As an exception for test materials exhibiting excessive plastic flow (indentation creep) during the application of

the total test force, special considerations may be necessary since the indenter will continue to penetrate.

When materials require the use of a total force duration that exceeds the 6 s allowed by the tolerances, this

requirement should he specified in the product specification. In these cases, the actual extended total force

duration used shall be reported following the test results (for example, 65 HRFW, 10 s).

7.6 The Rockwell hardness number is derived from the permanent indentation depth h using the formulas

given in Table 2 and is usually read directly from the measuring system. The derivation of the Rockwell

hardness number is illustrated in Figure 1.

7.7 Throughout the test, the apparatus shall be protected from shock or vibration.

7.8 The distance between the centres of two adjacent indentations shall be at least four times the diameter

of the indentation (but not less than 2 mm).

The distance from the centre of any indentation to an edge of the test piece shall be at least two and a half

times the diameter of the indentation (but not less than 1 mm).

8 Uncertainty of the results

A complete evaluation of the uncertainty should be done according to the Guide to the expression of

[3]

uncertainty in measurement (GUM) .

Independent of the type of sources, for hardness there are two possibilities for the determination of the

uncertainty.

⎯ One possibility is based on the evaluation of all relevant sources appearing during a direct calibration. As

[4]

a reference, an EA guideline is available.

⎯ The other possibility is based on indirect calibration using a hardness reference block [abbreviated as

CRM (certified reference material)] (see [2–5] in the Bibliography). A guideline for the determination is

given in Annex G.

It may not always be possible to quantify all the identified contributions to the uncertainty. In this case, an

estimate of type A standard uncertainty may be obtained from the statistical analysis of repeated indentations

into the test piece. Care should be taken, if standard uncertainties of type A and B are summarised, that the

contributions are not counted twice (see Clause 4 of GUM:1993).

9 Test report

The test report shall include the following information:

a) a reference to this part of ISO 6508, i.e. ISO 6508-1;

b) all details necessary for the complete identification of the test piece;

c) the test temperature, if it is not within the limits of 10 °C to 35 °C;

d) the result obtained (see the second-last paragraph of this clause);

e) all operations not specified in this part of ISO 6508, or regarded as optional;

f) details of any occurrence which may have affected the result (see Note);

g) the actual extended total-force duration time used, if greater than the 6 s allowed by the tolerances.

6 © ISO 2005 – All rights reserved

There is no general process for accurately converting Rockwell hardness into other scales, or hardness into

tensile strength. Such conversions, therefore, should be avoided, unless a reliable basis for conversion can be

obtained by comparison tests.

NOTE There is evidence that some materials may be sensitive to the rate of straining which causes small changes in

the value of the yield stress. The corresponding e

...

NORME ISO

INTERNATIONALE 6508-1

Deuxième édition

2005-12-15

Matériaux métalliques — Essai de dureté

Rockwell —

Partie 1:

Méthode d'essai (échelles A, B, C, D, E, F,

G, H, K, N, T)

Metallic materials — Rockwell hardness test —

Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)

Numéro de référence

©

ISO 2005

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

© ISO 2005

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2005 – Tous droits réservés

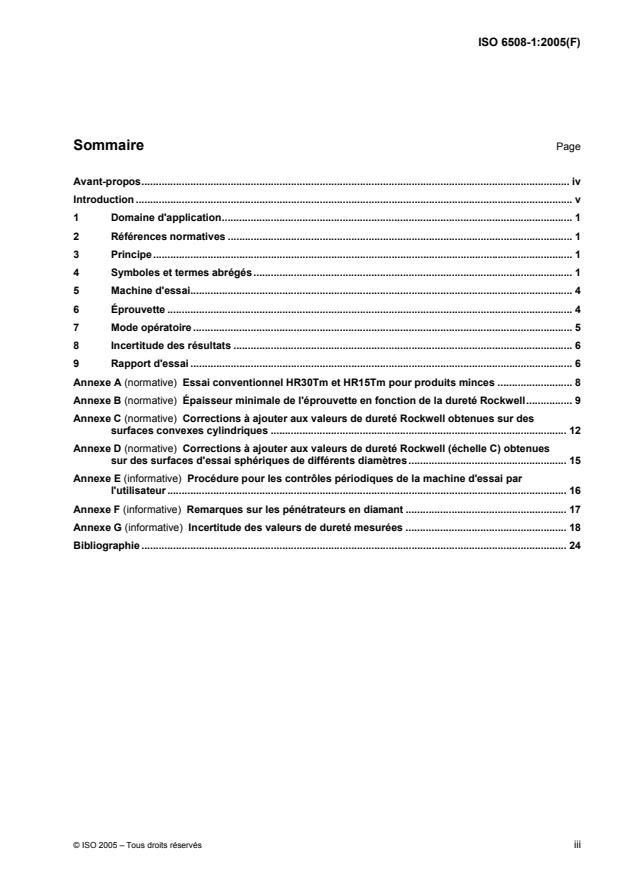

Sommaire Page

Avant-propos. iv

Introduction . v

1 Domaine d'application. 1

2 Références normatives . 1

3 Principe. 1

4 Symboles et termes abrégés . 1

5 Machine d'essai. 4

6 Éprouvette . 4

7 Mode opératoire . 5

8 Incertitude des résultats . 6

9 Rapport d'essai . 6

Annexe A (normative) Essai conventionnel HR30Tm et HR15Tm pour produits minces . 8

Annexe B (normative) Épaisseur minimale de l'éprouvette en fonction de la dureté Rockwell. 9

Annexe C (normative) Corrections à ajouter aux valeurs de dureté Rockwell obtenues sur des

surfaces convexes cylindriques . 12

Annexe D (normative) Corrections à ajouter aux valeurs de dureté Rockwell (échelle C) obtenues

sur des surfaces d'essai sphériques de différents diamètres. 15

Annexe E (informative) Procédure pour les contrôles périodiques de la machine d'essai par

l'utilisateur . 16

Annexe F (informative) Remarques sur les pénétrateurs en diamant . 17

Annexe G (informative) Incertitude des valeurs de dureté mesurées . 18

Bibliographie . 24

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 6508-1 a été élaborée par le comité technique ISO/TC 164, Essais mécaniques des métaux,

sous-comité SC 3, Essais de dureté.

Cette deuxième édition annule et remplace la première édition (ISO 6508-1:1999), qui a fait l'objet d'une

révision technique.

L'ISO 6508 comprend les parties suivantes, présentées sous le titre général Matériaux métalliques — Essai

de dureté Rockwell:

— Partie 1: Méthode d'essai (échelles A, B, C, D, E, F, G, H, K, N, T)

— Partie 2: Vérification et étalonnage des machines d'essai (échelles A, B, C, D, E, F, G, H, K, N, T)

— Partie 3: Étalonnage des blocs de référence (échelles A, B, C, D, E, F, G, H, K, N, T)

iv © ISO 2005 – Tous droits réservés

Introduction

La vérification périodique de la machine d'essai décrite dans l'Annexe E est de bonne pratique métrologique.

L'intention est de rendre cette annexe normative dans la prochaine révision de la présente partie de

l'ISO 6508.

NORME INTERNATIONALE ISO 6508-1:2005(F)

Matériaux métalliques — Essai de dureté Rockwell —

Partie 1:

Méthode d'essai (échelles A, B, C, D, E, F, G, H, K, N, T)

1 Domaine d'application

La présente partie de l'ISO 6508 spécifie la méthode d'essai de dureté Rockwell et de dureté superficielle

Rockwell (échelles et domaine d'application conformément au Tableau 1) pour les matériaux métalliques.

L'attention est attirée sur le fait que, dans la présente partie de l'ISO 6508, l'utilisation de pénétrateurs à billes

Rockwell en métal dur est considérée comme étant la pratique courante. On peut continuer d'utiliser les billes

de pénétrateur en acier si cela est spécifié dans une spécification de produit ou par accord spécial.

NOTE 1 L'attention est attirée sur le fait que les résultats obtenus avec des billes en métal dur peuvent différer

significativement de ceux obtenus en utilisant une bille en acier. Pour des matériaux et/ou des produits spécifiques,

d'autres Normes internationales spécifiques s'appliquent (par exemple l'ISO 3738-1 et l'ISO 4498-1).

NOTE 2 Pour certains matériaux, les domaines d'application peuvent être plus étroits que ceux indiqués.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 6508-2:2005, Matériaux métalliques — Essai de dureté Rockwell — Partie 2: Vérification et étalonnage

des machines d'essai (échelles A, B, C, D, E, F, G, H, K, N, T)

3 Principe

Impression en deux temps, à la surface d'une éprouvette, d'un pénétrateur de taille, forme et matériau

spécifiés, dans des conditions spécifiées (voir Article 7). Mesurage de la profondeur rémanente, h, de

l'empreinte pour une force d'essai préliminaire après enlèvement d'une force d'essai complémentaire.

À partir des valeurs de h et des deux constantes N et S (voir Tableau 2), la dureté Rockwell est calculée selon

la formule:

h

Dureté Rockwell=−N (1)

S

4 Symboles et termes abrégés

4.1 Voir Tableaux 1 et 2 et Figure 1.

Tableau 1 — Échelles Rockwell

Force Force

Force

Échelle de Domaine d'application

Symbole Type de

préliminaire complémentaire

totale

dureté (essai de dureté

de dureté pénétrateur

Rockwell Rockwell)

F F

F

0 1

a

A HRA Cône diamant 98,07 N 490,3 N 588,4 N 20 HRA à 88 HRA

b

B HRB Bille 1,587 5 mm 98,07 N 882,6 N 980,7 N 20 HRB à 100 HRB

c

C HRC Cône diamant 98,07 N 1,373 kN 1,471 kN 20 HRC à 70 HRC

D HRD Cône diamant 98,07 N 882,6 N 980,7 N 40 HRD à 77 HRD

E HRE Bille 3,175 mm 98,07 N 882,6 N 980,7 N 70 HRE à 100 HRE

F HRF Bille 1,587 5 mm 98,07 N 490,3 N 588,4 N 60 HRF à 100 HRF

G HRG Bille 1,587 5 mm 98,07 N 1,373 kN 1,471 kN 30 HRG à 94 HRG

H HRH Bille 3,175 mm 98,07 N 490,3 N 588,4 N 80 HRH à 100 HRH

K HRK Bille 3,175 mm 98,07 N 1,373 kN 1,471 kN 40 HRK à 100 HRK

15N HR15N Cône diamant 29,42 N 117,7 N 147,1 N 70 HR15N à 94 HR15N

30N HR30N Cône diamant 29,42 N 264,8 N 294,2 N 42 HR30N à 86 HR30N

45N HR45N Cône diamant 29,42 N 411,9 N 441,3 N 20 HR45N à 77 HR45N

15T HR15T Bille 1,587 5 mm 29,42 N 117,7 N 147,1 N 67 HR15T à 93 HR15T

30T HR30T Bille 1,587 5 mm 29,42 N 264,8 N 294,2 N 29 HR30T à 82 HR30T

45T HR45T Bille 1,587 5 mm 29,42 N 411,9 N 441,3 N 10 HR45T à 72 HR45T

a

Le domaine d'application peut être étendu jusqu'à 94 HRA pour les essais des carbures.

b

Le domaine d'application peut être étendu jusqu'à 10 HRBW si cela est spécifié dans la spécification de produit ou par accord

particulier.

c

Le domaine d'application peut être étendu jusqu'à 10 HRC si le pénétrateur présente les dimensions appropriées.

NOTE Les billes de pénétrateur de diamètre 6,350 mm et 12,70 mm peuvent également être utilisées si elles sont spécifiées

dans la spécification de produit ou par accord particulier.

2 © ISO 2005 – Tous droits réservés

Tableau 2 — Symboles et termes abrégés

Symbole ou

Désignation Unité

terme abrégé

F Force d'essai préliminaire N

F Force d'essai complémentaire N

F Force d'essai totale N

S Unité d'échelle spécifique à l'échelle mm

N Nombre spécifique de l'échelle

h Profondeur rémanente de pénétration sous la force d'essai préliminaire après enlèvement mm

de la force d'essai complémentaire

HRA

h

Dureté Rockwell=−100

0,002

HRC

HRD

HRB

h

Dureté Rockwell=−130

0,002

HRE

HRF

HRG

HRH

HRK

HRN

h

Dureté Rockwell=−100

0,001

HRT

4.2 Un exemple de désignation de la dureté Rockwell est donné ci-après.

EXEMPLE

NOTE Les nombres représentant les forces d'essai ont été initialement basés sur des valeurs exprimées en kgf. Par

exemple, la force d'essai de 30 kgf a été convertie en 294,2 N.

Légende

1 Profondeur de pénétration sous l'effet de la force 4 Profondeur de pénétration rémanente, h

préliminaire, F

5 Surface d'échantillon

2 Profondeur de pénétration sous l'effet de la force d'essai

6 Plan de référence pour le mesurage

complémentaire, F

7 Position du pénétrateur

3 Retour élastique juste après enlèvement de la force

d'essai complémentaire, F

Figure 1 — Diagramme de principe de l'essai Rockwell

5 Machine d'essai

5.1 Machine d'essai, capable d'appliquer des forces prédéterminées telles que données dans le Tableau 1

et conformément à l'ISO 6508-2.

5.2 Pénétrateur conique en diamant, conformément à l'ISO 6508-2, ayant un angle de 120° et un rayon

de courbure à la pointe de 0,2 mm.

5.3 Pénétrateur à bille en métal dur, conformément à l'ISO 6508-2, ayant un diamètre de 1,587 5 mm ou

3,175 mm.

5.4 Système de mesure, conforme à l'ISO 6508-2.

NOTE Une suggestion de mode opératoire pour les contrôles périodiques est donnée à l'Annexe E. Voir également

les remarques sur les pénétrateurs en diamant à l'Annexe F.

6 Éprouvette

6.1 L'essai doit être effectué sur une surface lisse et plane, exempte de calamine et de matières étrangères

et, en particulier, exempte de lubrifiants, sauf spécification contraire dans les normes de produits ou de

matériaux. Une exception est faite pour les métaux réactifs, tels que le titane, qui peuvent coller au

pénétrateur. Dans de telles situations, un lubrifiant adapté tel que le kérosène peut être utilisé. L'utilisation

d'un lubrifiant doit être consignée dans le rapport d'essai.

6.2 La préparation doit être effectuée de manière que toute altération de la dureté de la surface, due par

exemple à un échauffement ou à un écrouissage excessif, soit minimisée. Cela doit être pris en compte, en

particulier, dans le cas d'empreintes de faible profondeur.

4 © ISO 2005 – Tous droits réservés

6.3 Après l'essai, aucune déformation ne doit être visible sur la surface de l'éprouvette à l'opposé de

l'empreinte, excepté dans le cas de HR30Tm (dans ce cas, l'essai doit être réalisé conformément à

l'Annexe A).

L'épaisseur de l'éprouvette ou de la couche soumise à essai (valeurs minimales données dans l'Annexe B)

doit être au moins égale à dix fois la profondeur de pénétration rémanente pour les pénétrateurs coniques et à

quinze fois la profondeur de pénétration rémanente pour les pénétrateurs à bille, sauf s'il peut être démontré

que l'utilisation d'une éprouvette moins épaisse n'affecte pas la valeur de la dureté mesurée.

6.4 Pour les essais sur des surfaces cylindriques et des surfaces sphériques convexes, les corrections

données dans l'Annexe C (Tableaux C.1, C.2, C.3 ou C.4) et dans l'Annexe D (Tableau D.1) doivent être

appliquées.

En l'absence de corrections pour les essais sur des surfaces concaves, il convient que les essais sur de telles

surfaces fassent l'objet d'un accord particulier.

7 Mode opératoire

7.1 Normalement, l'essai est réalisé à la température ambiante dans les limites comprises entre 10 °C et

35 °C. Toutefois, parce qu'une variation de température peut influencer les résultats, les utilisateurs de l'essai

Rockwell peuvent choisir de contrôler la température à l'intérieur d'un intervalle plus étroit.

NOTE La température du matériau d'essai et la température de la machine d'essai de dureté peuvent influencer les

résultats d'essai; il convient donc que les utilisateurs s'assurent que la température d'essai n'influence pas le mesurage de

la dureté de manière défavorable.

7.2 L'éprouvette doit être placée sur un appui rigide et être soutenue de manière que la surface sur laquelle

l'empreinte est faite soit dans un plan normal à l'axe du pénétrateur et à la direction de la force de pénétration,

et également de manière à éviter un déplacement de l'éprouvette. Si un dispositif de blocage est utilisé, il

convient de l'utiliser conformément à l'Article 3 de l'ISO 6508-2:2005.

Avant de commencer une série d'essais ou lorsque plus de 24 h se sont écoulées depuis le dernier essai, et

après chaque changement ou démontage ou remplacement du pénétrateur ou de l'appui de l'éprouvette, on

doit s'assurer que le pénétrateur ou l'appui de l'éprouvette sont correctement montés dans la machine. Les

deux premières lectures après qu'un tel changement a été effectué doivent être écartées.

Les produits de forme cylindrique doivent être convenablement soutenus, sur des blocs en V de centrage en

acier ayant une dureté Rockwell d'au moins 60 HRC. II faut porter une attention particulière à l'assise, au

support et à l'alignement corrects des pénétrateurs, de l'éprouvette, des blocs en V de centrage et du porte-

éprouvette de la machine d'essai, car tout déplacement ou faux aplomb peut entraîner des résultats incorrects.

7.3 Placer le pénétrateur au contact de la surface d'essai et appliquer la force d'essai préliminaire, F , sans

choc ni vibration ou oscillation. La durée d'application de la force d'essai préliminaire, F , ne doit pas

dépasser 3 s.

NOTE Pour les machines d'essai avec contrôle électronique, le temps d'application de la force d'essai préliminaire

(T ) et le temps de maintien de la force d'essai préliminaire (T ) sont combinés par la formule suivante:

a pm

TT=+/2 T u 3 s (2)

pa pm

où

T est le temps relatif à la force d'essai préliminaire;

p

T est le temps d'application de la force d'essai préliminaire;

a

T est le temps de maintien de la force d'essai préliminaire.

pm

7.4 Placer le système de mesure à sa position de référence et, sans choc ni vibration ou oscillation,

augmenter la force de F à F en au moins 1 s et au plus 8 s.

NOTE En pratique, le délai entre F et F est de 2 s à 3 s sur une éprouvette d'environ 60 HRC. Pour les échelles

Rockwell N et T, il est recommandé que le délai soit entre 1 s et 1,5 s sur une éprouvette d'environ 78 HR30N.

7.5 Maintenir la force d'essai totale, F, pendant une durée de 4 s ± 2 s. Supprimer la force d'essai

complémentaire, F , et effectuer la lecture finale tout en maintenant la force d'essai préliminaire, F , après un

1 0

court temps de stabilisation.

À titre d'exception, pour les matériaux soumis à essai, présentant un fort écoulement plastique (fluage de

pénétration) pendant l'application de la force d'essai totale, des considérations particulières peuvent être

nécessaires du fait que le pénétrateur continuera de s'enfoncer. Lorsque des matériaux requièrent une durée

de maintien de la force totale supérieure aux 6 s permises par les tolérances, il convient que cette exigence

soit spécifiée dans la spécification de produit. Dans ces cas, le temps de maintien prolongé de la force totale

effectivement utilisé doit être indiqué à la suite des résultats d'essai (par exemple, 65 HRFW, 10 s).

7.6 Le nombre de dureté Rockwell est déduit de la profondeur de pénétration rémanente, h, selon les

formules données dans le Tableau 2, et est habituellement lu directement sur le système de mesure. La

déduction de la valeur de dureté Rockwell est illustrée à la Figure 1.

7.7 Tout au long de l'essai, l'appareillage doit être protégé contre les chocs ou les vibrations.

7.8 La distance entre les centres de deux empreintes adjacentes doit être au moins égale à quatre fois le

diamètre de l'empreinte (mais pas moins de 2 mm).

La distance entre le centre de toute empreinte et un bord de l'éprouvette doit être au moins égale à 2,5 fois le

diamètre de l'empreinte (mais pas moins de 1 mm).

8 Incertitude des résultats

Il convient de procéder à une évaluation complète de l'incertitude conformément au Guide pour l'expression

[3]

de l'incertitude de mesure (GUM) .

Indépendamment du type de composantes, il y a deux possibilités pour déterminer l'incertitude, pour la dureté.

⎯ Une possibilité est basée sur l'évaluation de toutes les composantes pertinentes apparaissant lors d'un

[4]

étalonnage direct. Comme référence, un guide EA est disponible.

⎯ L'autre possibilité est basée sur un étalonnage indirect au moyen d'un bloc de dureté de référence

désigné en abrégé ci-après par CRM (matériau de référence certifié). Voir [2-5] dans la Bibliographie. Un

guide pour la détermination est donné à l'Annexe G.

Il peut ne pas toujours être possible de quantifier toutes les contributions à l'incertitude. Dans ce cas, une

estimation de l'incertitude-type de type A peut être obtenue à partir de l'analyse statistique d'empreintes

répétées dans l'éprouvette. Il convient de prendre soin de ne pas compter deux fois les contributions lorsque

des incertitudes-types de type A et de type B sont ajoutées (voir GUM:1993, Article 4).

9 Rapport d'essai

Le rapport d'essai doit contenir les informations suivantes:

a) la référence à la présente partie de l'ISO 6508, c'est-à-dire «ISO 6508-1»;

b) tous les détails nécessaires à l'identification de l'éprouvette;

6 © ISO 2005 – Tous droits réservés

c) la température d'essai, si elle est en dehors des limites de 10 °C à 35 °C;

d) le résultat obtenu (voir l'avant-dernier alinéa du présent article);

e) toutes les opérations non spécifiées dans la présente partie de l'ISO 6508, ou considérées comme

optionnelles;

f) les détails de tout événement qui a pu influencer le résultat (voir Note);

g) le temps de maintien prolongé de la force totale effectivement utilisé s'il est supérieur aux 6 s autorisées

par les toléran

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...