ISO 4586-2:1997

(Main)High-pressure decorative laminates — Sheets made from thermosetting resins — Part 2: Determination of properties

High-pressure decorative laminates — Sheets made from thermosetting resins — Part 2: Determination of properties

Stratifiés décoratifs haute pression — Plaques à base de résines thermodurcissables — Partie 2: Détermination des caractéristiques

General Information

- Status

- Withdrawn

- Publication Date

- 30-Apr-1997

- Withdrawal Date

- 30-Apr-1997

- Technical Committee

- ISO/TC 61/SC 11 - Products

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 08-Nov-2004

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 06-Jun-2022

- Effective Date

- 06-Jun-2022

- Effective Date

- 06-Jun-2022

- Effective Date

- 06-Jun-2022

- Effective Date

- 06-Jun-2022

- Effective Date

- 06-Jun-2022

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

ISO 4586-2:1997 - High-pressure decorative laminates -- Sheets made from thermosetting resins

ISO 4586-2:1997 - Stratifiés décoratifs haute pression -- Plaques a base de résines thermodurcissables

ISO 4586-2:1997 - Stratifiés décoratifs haute pression -- Plaques a base de résines thermodurcissables

Get Certified

Connect with accredited certification bodies for this standard

Smithers Quality Assessments

US management systems and product certification.

DIN CERTCO

DIN Group product certification.

Sponsored listings

Frequently Asked Questions

ISO 4586-2:1997 is a standard published by the International Organization for Standardization (ISO). Its full title is "High-pressure decorative laminates — Sheets made from thermosetting resins — Part 2: Determination of properties". This standard covers: High-pressure decorative laminates — Sheets made from thermosetting resins — Part 2: Determination of properties

High-pressure decorative laminates — Sheets made from thermosetting resins — Part 2: Determination of properties

ISO 4586-2:1997 is classified under the following ICS (International Classification for Standards) categories: 83.140.20 - Laminated sheets. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 4586-2:1997 has the following relationships with other standards: It is inter standard links to ISO 4586-2:1997/Amd 4:2000, ISO 4586-2:1997/Amd 8:2002, ISO 4586-2:1997/Amd 6:2003, ISO 4586-2:1997/Amd 5:2002, ISO 4586-2:1997/Amd 3:2002, ISO 4586-2:1997/Amd 7:2002, ISO 4586-2:2004, ISO 4586-2:1995; is excused to ISO 4586-2:1997/Amd 4:2000, ISO 4586-2:1997/Amd 5:2002, ISO 4586-2:1997/Amd 7:2002, ISO 4586-2:1997/Amd 8:2002, ISO 4586-2:1997/Amd 6:2003, ISO 4586-2:1997/Amd 3:2002. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 4586-2:1997 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL

STANDARD

Fourth edition

1997-04-I 5

High-pressure decorative laminates -

Sheets made from thermosetting resins -

Part 2:

Determination of properties

StratifGs d&oratifs haute pression - Plaques 2 base de r&sines

thermodurcissables -

Partie 2: D6 termina tion des carat t&s tiques

Reference number

IS0 4586-Z: 1997(E)

IS0 4586=2:1997(E)

Contents

Page

I

1 Scope . .

2 Normative references .

3 Definition . . I

................................................................................... 2

4 Thickness

........................................................................... ..... 2

5 Appearance

...................................... ................ 3

6 Resistance to surface wear

..................... ........... 5

7 Resistance to immersion in boiling water

.............................................................. 6

8 Resistance to dry heat

......................... 7

9 Dimensional stability at elevated temperature

................................ ................. 9

IO Dimensional stability at 20 “C

.......................... 9

11 Resistance to impact by small-diameter ball

......................... 13

12 Resistance to impact by large-diameter ball

Resistance to cracking under stress (thin laminates < 2 mm) 15

....................................................... 18

14 Resistance to scratching

/

...........................................................

15 Resistance to staining

.................... 27

16 Resistance to colour change in xenon arc light

17 Resistance to cigarette burns .

18 Resistance to cigarette burns (simulated test using electric

...................................................................................

heater)

.......................................................... 33

19 Formability (Method A)

.......................................................... 36

20 Formability (Method B)

..................................... 39

21 Resistance to blistering (Method A)

..................................... 40

22 Resistance to blistering (Method B)

............................................................. 42

23 Resistance to steam

...................................................................... 42

24 Reaction to fire

0 IS0 1997

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced

or utilized in any form or by any means, electronic or mechanical, including photocopying and

microfilm, without permission in writing from the publisher.

International Organization for Standardization

Case Postale 56 l CH-1211 Geneve 20 l Switzerland

Printed in Switzerland

ii

0 IS0 IS0 4586=2:1997(E)

Resistance to crazing of compact laminates . . . . . . . . . . . . . . . . . . . . . . . .

26 Resistance to moisture of double-faced compact laminates 44

0 IS0

IS0 4586=2:1997(E)

Foreword

IS0 (the International Organization for Standardization) is a worldwide

federation of national standards bodies (IS0 member bodies). The work

of preparing International Standards is normally carried out through IS0

technical committees. Each member body interested in a subject for

which a technical committee has been established has the right to be

represented on that committee. International organizations, governmental

and non-governmental, in liaison with ISO, also take part in the work. IS0

collaborates closely with the International Electrotechnical Commission

(I EC) on all matters of electrotechnical standardization.

Draft International Standards adopted by the technical committees are

circulated to the member bodies for voting. Publication as an International

Standard requires approval by at least 75 % of the member bodies casting

a vote.

International Standard IS0 4586-Z was prepared by Technical Committee

lSO/TC 61, Plastics, Subcommittee SC 11, Products.

This fourth edition cancels and replaces the third edition

(IS0 4586-2: 1995), in which method 13 (resistance to cracking) has been

revised.

IS0 4586 consists of the following parts, under the general title High-

pressure decorative laminates - Sheets made from thermosetting

resins:

- Part 7: Classification and specifications

- Part 2: De termination of properties

INTERNATIONAL STANDARD 0 Iso IS0 4586=2:1997(E)

High-pressure decorative laminates - Sheets made

from thermosetting resins -

Part 2:

Determination of properties

IS0 105-AO2:1993, Textiles - Tests for co/our fast-

1 Scope

ness - Part AOZ: Grey scale for assessing change in

co/our.

This part of IS0 4586 specifies the methods of test

for determination of the properties of high-pressure

IS0 105-B02:1994, Textiles - Tests for co/our fast-

decorative laminated sheets as defined in clause 3.

ness - Part BOZ: Co/our fastness to artificial light:

These methods are primarily intended for testing the

Xenon arc fading lamp test.

sheets specified in IS0 4586-l.

IS0 421 l-3: 1993, Furniture - Tests for surface fin-

The precision of the test methods specified in clauses ishes - Part 3: Assessment of resistance to dry

4, 7, 9 and IO of this part of IS0 4586 is not known heat.

because inter-laboratory data are not available. When

IS0 4586-l : 1995, High-pressure decorative laminates

inter-laboratory data are obtained, precision state-

- Sheets made from thermosettjng resins -

ments will be added to the test methods at the fol-

Part 7 : Classification and specifications.

lowing revision. As all the other test methods have

an end point determination based on subjective

I SO 6506: 1981, Metallic materials - Hardness test

judgement, it is not meaningful to make a statement

- Brine/i test.

of precision in these cases.

IS0 9352:1995, Plastl’cs - Determination of resist-

ance to wear by abrasive wheels.

2 Normative references

3 Definition

The following standards contain provisions which,

For the purposes of this part of IS0 4586, the defi-

through reference in this text, constitute provisions

nition of high-pressure decorative laminate(s) con-

of this part of IS0 4586. At the time of publication, the

tained in subclause 3.1 of IS0 4586-l :I 995 applies.

editions indicated were valid. All standards are subject

to revision, and parties to agreements based on this The abbreviation “HPDL” for high-pressure decorative

laminate(s) is used in IS0 4586. It should be noted

part of IS0 4586 are encouraged to investigate the

that the abbreviation “HPL” is frequently used instead

possibility of applying the most recent editions of the

of “HPDL”, and the term “HPL” in the European

standards indicated below. Members of IEC and IS0

standard EN 438 is equivalent to

maintain registers of currently valid International “HPDL” in

IS0 4586.

Standards.

0 IS0

IS0 4586=2:1997(E)

5.1.2 Apparatus

4 Thickness

5.1.2.1 Horizontal inspection table, of height ap-

4.1 Principle

proximately 700 mm and large enough to accommo-

date the largest sheets to be inspected.

The thickness of a sheet is measured using a

micrometer or a dial gauge indicator.

5.1.2.2 Overhead white fluorescent lights, of

4.2 Apparatus

colour temperature approximately 5 000 K and giving

an intensity of 800 lx to 1 000 lx over the whole area

4.2.1 Thickness gauge (ratchet-type micrometer or

of the largest sheets to be inspected. A convenient

dial gauge indicator), having two flat parallel measur-

distance of the lights from the inspection table is ap-

ing surfaces of diameter at least 6 mm and capable

proximately I,5 m.

of being read to 0,Ol mm. When the thickness of a

decorative laminated sheet is being measured, the

5.1.3 Test specimen

two surfaces shall exert a pressure of 10 kPa to

100 kPa upon each other.

The specimen shall be the sheet under test, as re-

ceived

4.3 Test specimen

The specimen shall be the sheet under test, as re-

5.1.4 Procedure

ceived.

Place the sheet, decorative face uppermost,. on the

inspection table. Wipe it free of any loose contam-

4.4 Procedure

ination, if necessary, with a soft cloth. Inspect it from

Check the gauge for accuracy and then determine the

the distance required by IS0 4586-l for defects such

thickness of the sheet to the nearest 0,02 mm. It is

as smudges, smears, fingerprints, scratches, foreign

recommended that the thickness be measured at a

particles, damage or any other form of blemish evi-

minimum of four points and at a distance of at least

dent within the decorative surface.

20 mm from the edge of the sheet.

The inspector shall use normal vision, corrected if

necessary. No magnifying glass shall be used in

4.5 Test report

viewing the sheet.

The test report shall include the following information:

5.1.5 Test report

a) a reference to this part of IS0 4586;

The test report shall include the following information:

the name and type of product;

b)

a) a reference to this part of IS0 4586;

all values measured;

cl

b) the name and type of product;

d) the location of the points at which measurements

were made;

c) the viewing distance and any defects observed;

e) any deviation from the specified test method;

deviation from the specified test method;

d an\

the date of the test.

f 1

e) the date of the test.

5 Appearance

5.2 Flatness

5.1 Surface defects

5.2.1 Apparatus

5.1 .l Principle

under 5.2.1.1 Straightedge, of I 000 mm length, with

Sheets are inspected for surface appearance

optional dial gauge (see figure 1).

standardized conditions of lighting and viewing.

IS0 4586=2:1997(E)

L Flat surface

h = Distance between the straightedge and the surface of the laminate

- Example of equipment for measuring flatness (see 5.2.1)

Figure 1

abrasion are used as measures of resistance to sur-

5.2.2 Test specimen

face wear.

The specimen shall be the sheet under test, as re-

ceived, stored in the conditions recommended by the

6.2 Materials

manufacturer.

6.2.1 Calibration plates of rolled zinc sheet, hav-

5.2.3 Procedure

ing a thickness of 0,8 mm + 0,l mm and a Brine11

hardness of 48 + 2 when tested in accordance with

Place the sheet under test, concave side up, on a flat

IS0 6506, except that the ball diameter shall be

surface. Measure the departure between the

5 mm and the load 360 N.

straightedge and the concave surface of the laminate

at the point of maximum curvature.

6.2.2 Abrasive paper strips, of width 12,7 mm and

length about 160 mm, having the following composi-

5.2.4 Test report

tion:

The test report shall include the following information:

a) paper of grammage 70 g/m* to 100 g/m*;

a) a reference to this part of IS0 4586;

b) powdered aluminium oxide having a particle size

such that it will pass through a sieve of aperture

b) the name and type of product;

100 pm and remain on a sieve having an aperture

of 63 pm;

c) the maximum deviation, in millimetres;

c) adhesive backing (optional).

deviation from the specified test method;

d) any

e) the date of the test. 6.2.3 Double-sided adhesive tape, required only if

the abrasive paper has no adhesive backing.

6 Resistance to surface wear

6.3 Apparatus

6.1 Principle

6.3.1 Test machine, as specified in IS0 9352.

The test measures the ability of the decorative sur-

NOTE 1 A suitable machine is available from Taber Ac-

face of the sheet under test to resist abrasive wear-

quisition Corp., Taber Industries, 455 Bryant St, P.O. Box

through to the sub-layer. Abrasion is achieved by

164, North Tonawanda, NY 14120, USA. (This test machine

rotating a specimen in contact with a pair of loaded is an example of a suitable machine available commercially.

This information is given for the convenience of users of

cylindrical wheels covered with abrasive paper. The

this part of IS0 4586 and does not constitute an endorse-

wheels are positioned so that their cylindrical faces

ment by IS0 of the machine.)

are equidistant from the specimen’s axis of rotation

but not tangential to it. As they are turned by the ro-

6.3.2 Conditioning chamber, with a standard at-

tating specimen they abrade an annular track on the

mosphere of 23 “C + 2 “C, relative humidity

specimen’s surface. The numbers of revolutions of

(50 + 5) %. -

the specimen required to cause defined degrees of

0 IS0

IS0 4586=2:1997(E)

Prepare sufficient abrasive wheels for the test, using

6.4 Test specimens

unused abrasive paper. Fit two wheels to the machine

and set the revolution counter to zero.

Each specimen shall be a piece of the sheet under

test, shaped to fit the type of clamping device used.

Clamp the specimen in the holder, ensuring that its

It will usually be a disc of diameter about 130 mm,

surface is flat. Lower the abrasive wheels on to the

or a square of about 120 mm with its corners rounded

specimen, operate the suction device and allow the

to give a diagonal of about 130 mm, and it will usually

specimen to rotate. Examine the specimen for wear

have a hole of diameter 6 mm in its centre. Three

after each 25 revolutions and examine the abrasive

specimens shall be prepared.

paper for clogging with abraded particles. Replace the

abrasive paper if it becomes clogged, or after 500

6.5 Preparation of specimens and abrasive

revolutions, whichever happens first.

paper

Continue the test in this way until the initial wear

Clean the surface of the specimens with a non-

point (IP) is reached. Record the number of revo-

hazardous organic solvent which is immiscible with

lutions and resume the test until the final wear point

water. Precondition the specimens and the abrasive

(FP) is reached. Record the number of revolutions

strips for at least 72 h in the conditioning atmosphere

(see 6.3.2) before testing.

The initial wear point (IP) is the point at which the first

clearly recognizable wear-through of the print, pattern,

6.6 Procedure

plain colour coating or solid paper appears and the

sub-layer becomes exposed in each of four quadrants.

6.6.1 Preparation of abrasive wheels

The sub-layer for printed patterns is the background

on which the pattern is printed; for plain colours it is

Bond a strip of preconditioned abrasive paper (6.2.2)

the first sub-layer of different colour.

to each of the rubber covered wheels, using either the

adhesive backing, if present, or the double-sided ad-

The final wear point (FP) occurs in the case of a pat-

hesive tape (6.2.3), in such a way that the cylindrical

terned laminate when about 95 % of the pattern is

surface is completely covered, but without any

removed in the abraded area, and in the case of a

overlapping of the abrasive paper.

plain-colour laminate when an underlayer of a different

colour is exposed over about 95 % of the abraded

6.6.2 Calibration of abrasive paper

area.

Prepare two abrasive wheels with unused strips of

abrasive paper from the batch to be used for testing

6.7 Expression of results

(see 6.6.1).

Calculate the wear resistance, expressed as a number

Clamp a zinc plate (6.2.1) in the specimen holder, op-

of revolutions, for each specimen using the following

erate the suction device, and abrade the zinc plate for

equation:

500 revolutions. Wipe the zinc plate clean and weigh

to the nearest 1 mg. Replace the abrasive paper on

IP + FP

the wheels with unused strips from the same batch,

Wear resistance = 2

clamp the same zinc plate in the specimen holder,

lower the abrasive wheels and operate the suction

The initial wear point (IP) for the sample under test

device. Abrade the zinc plate for an additional 500

shall be the average of the IP values obtained on the

revolutions, then wipe it clean and reweigh it to the

three specimens.

nearest 1 mg. Its loss in mass shall be

The wear resistance of the sample under test shall

130 mg + 20 mg.

be the average of the wear values obtained on the

Any batch of abrasive paper which causes a loss in

three specimens, rounded to the nearest 50 revo-

mass of the zinc plate outside this permitted range

lutions.

shall not be used for testing.

6.6.3 Abrasion of specimen 6.8 Test report

Perform the test immediately after removal of the

The test report shall include the following information:

specimen and calibrated abrasive paper from the pre-

conditioning atmosphere. a) a reference to this part of IS0 4586;

0 IS0 IS0 4586-2:1997(E)

b) the name and type of product; 7.3 Test specimens

c) the initial wear point (IP) for the sample under Three specimens shall be taken from the same sheet.

test, in revolutions;

Each specimen shall be 50 mm + 1 mm square, shall

have the same thickness as the-sheet, and shall be

d) the wear resistance of the sample under test, in

cut in such a way that no appreciable heat is gener-

revolutions;

ated and the edges are free from cracks. Cut edges

shall be smooth.

e) any deviation from the specified procedure;

7.4 Procedure

f) the date of the test.

Dry the three specimens for 24 h + 1 h in the oven

(7.2.2), maintained at 50 “C + 2 “C,and allow to cool

7 Resistance to immersion in boiling

in the desiccator (7.2.5) to 23 “C + 2 “C. Weigh each

-

water

specimen to the nearest 1 mg (mass HI,).

Measure the thickness of each specimen as specified

7.1 Principle

in clause 4, but at the centres of its four edges (d,,

4, 4, d4) and with the external edge of the microm-

The effect of immersion in boiling water for 2 h is

eter anvil approximately 5 mm from each edge. Mark

determined by the increase in mass and thickness of

the measuring points so that subsequent measure-

test specimens and by noting the occurrence of any

ments can be made in the same places.

blistering or delamination.

Place the specimens in the vessel of boiling distilled

The test is generally in accordance with IS0 62:1980,

water (7.2.3). Take care to prevent the specimens

P/as tics - Determination of water absorption, except

from making contact over any substantial area with

for a longer period of immersion in the boiling water

one another or with the vessel.

and the requirement for thickness measurements.

After 2 h + 5 min, remove the specimens from the

7.2 Apparatus

boiling water and allow to cool for 15 min + 5 min in

-

the vessel of distilled water

maintained at

23 “C & 2 “C (7.2.4). Take them from the water and

7.2.1 Balance, accurate to 1 mg.

remove all surface water with a clean dry cloth or with

filter paper. Weigh the specimens again to the nearest

7.2.2 Oven, capable of being maintained at

1 mg (mass m,) within 1 min of taking them from the

50 “C + 2 “C.

-

water.

7.2.3 Vessel, containing boiling distilled water. Determine the thickness of each specimen to the

nearest 0,Ol mm at the same points as before (d,,

water at d6, d,, 4).

7.2.4 Vessel, containing distilled

23 “C + 2 “C.

-

Examine each specimen visually for change in ap-

pearance.

7.2.5 Desiccator.

7.5 Expression of results

7.2.6 Micrometer thickness gauge, as described in

4.2.

The boiling water absorbed by each specimen is

given, as a percentage by mass, by the formula

If curvature of the specimen prevents accurate thick-

then a suitable ball-ended

ness measurement,

+;lm’ x 100

micrometer thickness gauge shall be used.

where

7.2.7 Suitable heating apparatus (for example an

electric hotplate).

is the mass of the specimen before immer-

ml

7.2.8 Specimen holder, to hold specimens verti-

cally during immersion and prevent contact with other 5 is the mass of the specimen after immer-

specimens or the vessel. sion.

IS0 4586=2:1997(E)

The percentage increase in thickness at the measur-

8 Resistance to dry heat

ing points of each specimen is given by the formulae

8.1 Principle

A specimen taken from the sheet under test, bonded

to wood chipboard to simulate service conditions, is

subjected to dry heat by contact with a vessel of de-

fined heat capacity, initially at 180 “C but cooling dur-

etc.

ing the 20 min of contact. Resistance to the test

conditions is assessed by visual examination.

where

The test is intended to determine the suitability of

are the thicknesses measured

d,, d2, 4 and d4

decorative laminated sheets for use in kitchens where

before immersion;

contact with moderately hot cooking utensils is to be

expected.

are the thicknesses measured

d5, d6, d7 and d,

after immersion.

8.2 Materials

#rbed by

The percentage by mass of boiling water abso

the sample under test shall be the average of the

8.2.1 Glycerol tristearate, or any other material of

values obtained on the three specimens.

similar specific heat which will produce the same re-

The percentage increase in thickness of the sample

sult. To minimize health and safety risks, metal blocks

under test shall be the average of the twelve values

can be used if it can be shown that similar results will

obtained at the four measuring points on all three

be obtained. The aluminium alloy block specified in

specjmens.

IS0 421 l-3 has been found to be suitable.

The same glycerol tristearate or other material may

normally be used for at least twenty tests, but if it has

been heated to a temperature above 200 “C, or in

7.6 Test report

case of dispute, fresh material shall be used.

The test report shall include the following information:

8.2.2 Fine-faced wood chipboard,

230 mm

a) a reference to this part of IS0 4586;

+ 5 mm square, 18 mm to 20 mm nominal thickness

-

with a tolerance of + 0,3 mm, density 625 kg/m3 to

the name and type of product;

b)

700 kg/m3 and moisture content (9 + 2) %.

-

c) the average percentage increase in mass of the

three specimens;

8.2.3 Urea-formaldehyde adhesive, containing ap-

increase in thickness of

d the average percentage

proximately 15 % filler, or an equivalent adhesive.

the three specimens;

e) the effect on the surface of the specimens, ex-

8.3 Apparatus

pressed in accordance with the following rating

scale:

8.3.1 Cast cylindrical aluminium or aluminium

Rating 5: No visible change

alloy vessel, without a lid, the bottom of which has

been machined flat. It shall have an external diameter

Rating 4:

Slight change of gloss and/or colour,

of 100 mm + I,5 mm and an overall height of

only visible at certain viewing an-

. 70 mm + 1,5mm. The wall thickness shall be

gles

I

and

2,5 mm+ - 0,5 mm the base thickness

Rating 3: Moderate change of gloss and/or

25 +:I” mm.

I

colour

Rating 2:

Marked change of gloss and/or

8.3.2 Heat source, for heating the vessel (8.3.1)

colour

uniformly.

Rating 1:

Blistering and/or delamination

any deviation from the specified test method;

f 1

8.3.3 Suitable inorganic heat-insulating board, of

the date of the test.

thickness about 2,5 mm and 150 mm square.

4)

0 IS0

IS0 4586=2:1997(E)

8.3.4 Thermometer, range - 5 “C to + 250 “C. c) the effect on the surface of the specimen ex-

pressed in accordance with the following rating

scale:

8.3.5 Fixed frame, to hold the specimen flat.

No visible change

Rating 5:

8.3.6 Stirrer.

Rating 4: Slight change of gloss and/or colour,

only visible at certain viewing angles

8.4 Test specimen

Rating 3: Moderate change of gloss and/or

colour

The specimen shall be prepared by uniformly bonding

Rating 2: Marked change of gloss and/or

a piece of the sheet under test to the wood chipboard

colour

(8.2.2) using the specified adhesive (8.2.3). One

specimen 230 mm + 5 mm square shall be used. The

Rating 1: Surface damage and/or blistering

bonded specimen shall be preconditioned for at least

7 days at 23 “C -+- 2 “C and (50 -i- 5) % relative hu-

-

d) any deviation from the specified test method;

midity before beins used for the test.

e) the date of the test.

For materials of thickness greater than 2 mm, the ef-

feet of bonding the specimen is insignificant and the

9 Dimensional stability at elevated

test may be conducted with the specimen resting in

temperature

close contact with the chipboard. This technique is

also acceptable for routine quality control testing of

laminates less than 2 mm thick. However, in cases

9.1 Principle

of dispute, laminates less than 2 mm thick shall be

bonded to chipboard.

The test measures the lateral dimensional changes

of specimens from the sheet under test over an ex-

treme range of relative humidities at elevated tem-

8.5 Procedure

peratures.

Fill the vessel (8.3.1) with sufficient glycerol

9.2 Apparatus

tristearate (8.2.1) so that at 180 “C the level is about

15 mm from the top. Fix the thermometer (8.3.4)

9.2.1 Oven, capable of being maintained at

centrally in the vessel with its bulb about 6 mm from

70 “C + 2 “C.

-

the bottom. Raise the temperature of the glycerol

tristearate to approximately 185 “C, stirring from time

9.2.2 Conditioning chamber, with an atmosphere

to time. Transfer the vessel to the heat-insulating

of relative humidity within the range 90 % to 95 %

board (8.3.3) and allow the temperature to fall to

and at a temperature of 40 “C + 2 “C.

180 “C + 1 “C, stirring continuously.

-

Immediately place the vessel on the surface of the NOTE 2 This relative humidity occurs at a temperature

of 40 “C in equilibrium above a saturated solution of sodium

specimen and allow to stand for 20 min without fur-

tartrate [(CHOHCOONa),-2H,O].

ther stirring.

At the end of this period, remove the vessel and allow 9.2.3 Conditioning chamber, with a standard at-

the specimen to cool for a period of 45 min. Examine

mosphere of 23 “C + 2 “C and relative humidity

the specimen for surface disturbance, for example (50 + 5) %.

blistering, crazing, discolouration or loss in gloss visi-

ble to the naked eye, corrected if necessary, allowing

9.2.4 Means for measuring lengths of 200 mm to

the light to fall on the specimen at various angles of

the nearest 0,02 mm.

incidence.

9.2.5 Desiccator, of suitable size.

8.6 Test report

9.3 Test specimens

The test report shall include the following information:

Each specimen shall be 250 mm long, 50 mm wide

and of the thickness of the sheet under test. The

a) a reference to this part of IS0 4586;

edges shall be smooth and free from cracks.

b) the name and type of product; Measuring marks shall be made on the decorative

0 IS0

IS0 4586=2:1997(E)

Calculate the cumulative dimensional change for each

face of the specimens approximately 200 mm apart

direction of the sheet. This change is the sum of the

and 25 mm from each end.

average absolute dimensional changes in each of the

Twelve specimens shall be tested, six of them with

dry-heat and high-humidity tests if the movements are

their major axes parallel to the machine direction of

in opposite directions. If they are in the same direc-

the fibrous sheet material (for example paper) from

tion, the larger of the two average changes shall be

which the sheet has been made, and six with their

taken as the cumulative dimensional change. The ab-

major axes at right angles to the machine direction.

solute figure shall be reported.

Three specimens from each direction shall be used for

the dry-heat test and three for the high-humidity test.

EXAMPLE (using specimens in one direction only)

NOTE 3 If the machine direction is not known, carry out

Dry-heat test

flexural strength tests at various angles. The highest value

will usually be given by the specimen cut parallel to the

Mean to

Specimen 1 2 3

machine direction.

nearest

0,05 %

Before making the first measurements, all specimens

Initial length 200,90 199,86 200,64

shall be kept for 4 days in a standard atmosphere of

(mm)

23 “C k 2 “C and (50 + 5) % relative humidity.

Final length 200,12 199,04 199,84

Change in - 0,78 - 0,82 - 0,80

9.4 Procedure

length (mm)

Change (%) - 0,39 - 0,41 - 0,40 - 0,40

All measurements of length shall be made to the

nearest 0,02 mm. Measurements shall be made

High-humidity test

within 5 min after removal of the specimens from the

conditioning atmosphere or the desiccator (9.2.5).

Specimen 4 5 6 Mean

Initial length 201,40 200,22 199,98

(mm)

9.4.1 Dry-heat test

Final length 202,OO 200,86 200,54

(mm)

Taking three specimens in each direction, measure

the distance between the marks on each specimen + 0,64

Change in + 0,60 + 0,56

with the specimens laid flat and then place them in length (mm)

the oven (9.2.1) maintained at 70 “C - + 2 “C. At the

Change (%) + 0,30 + 0,32 + 0,28 + 0,30

end of 24 h, remove them and allow them to cool to

ambient temperature in the desiccator (9.2.5) for 1 h,

The movements in the two tests are in opposite di-

and then remeasure the distance between the marks.

rections; therefore, the cumulative dimensional

change is equal to (0,3 + 0,4) % = 0,7 %.

9.4.2 High-humidity test

Taking the remaining three specimens in each direc-

tion, measure the distance between the marks and

9.6 Test report

then place them in the conditioning chamber (9.2.2)

at 40 “C + 2 “C and relative humidity within the range

The test report shall include the following information:

90 % to 95 %. After 96 h + 4 h, remove each speci-

men, wipe it free of surfa& water with a cloth, and

a) a reference to this part of IS0 4586;

remeasure the distance between the marks.

b) the name and type of product;

c) the cumulative dimensional change for the ma-

9.5 Expression of results

chine direction;

d) the cumulative dimensional change for the cross-

For each specimen, calculate the change as a per-

machine direction;

centage of the initial distance between marks.

e) any deviation from the specified test method;

Calculate the mean percentage change for each of the

four sets of three specimens, to the nearest 0,05 %. f) the date of the test.

0 IS0 IS0 4586=2:1997(E)

10.5 Expression of results

10 Dimensional stability at 20 “C

Calculate the change in measured length of each

10.1 Principle specimen as a percentage of the initial measured

length.

The test measures the lateral dimensional changes

Calculate the mean percentage change in measured

of specimens from the sheet under test due to

length for each of the four pairs of specimens, to the

changes in humidity at 20 "C.

nearest 0,05 %.

Calculate the cumulative dimensional change for each

10.2 Apparatus

direction of the sheet. This change is the sum of the

mean absolute percentage changes in each of the

maintaining the

10.2.1 Conditioning chambers,

low- and high-humidity tests. The absolute figure shall

following three atmospheres:

be reported.

20 “C + 2 “C, relative humidity (32 + 3) %

-

10.6 Test report

20 “C + 2 “C, relative humidity (90 k 3) %

The test report shall include the following information:

23 “C + 2 “C, relative humidity (50 + 5) %

a) a reference to this part of IS0 4586;

b) the name and type of product;

10.2.2 Means for measuring lengths of 200 mm

to the nearest 0,02 mm.

c) the cumulative dimensional change for the ma-

chine direction;

10.3 Test specimens

d) the cumulative dimen sional change for the cross-

approximately

Four specimens measuring machine directi on;

250 mm x 50 mm shall be cut from the sheet under

e) any deviation from the specified procedure;

test in both the machine and cross-machine directions

of the fibrous sheet material (for example paper) from

f) the date of the test.

which the sheet was manufactured. If these di-

rections are not known, they may be determined as

specified in subclause 9.3. Measuring marks shall be

11 Resistance to impact by

made on the decorative face of the specimens ap-

small-diameter ball

proximately 200 mm apart and 25 mm from each end.

11.1 Principle

10.4 Procedure

A specimen from the sheet under test is bonded to

Precondition the specimens for 4 days in a standard wood chipboard to simulate service conditions and its

decorative surface is subjected to the impact of a

atmosphere of 23 “C + 2 “C and (50 + 5) % relative

humidity. 5 mm steel ball mounted at one end of a spring-

loaded bolt. The minimum spring force needed to

Measure the distance between the marks on all eight

cause visible damage is used as a measure of resist-

specimens to the nearest 0,02 mm with the speci-

ance to impact.

mens laid flat.

II .2 Materials

Keep four specimens, two cut in the lengthwise and

two in the crosswise direction, for 7 days at

11.2.1 High-quality fine-faced wood chipboard,

20 “C + 2 “C and (32 + 3) % relative humidity.

-

18 mm to 20 mm nominal thickness with a tolerance

Keep the remaining four specimens for 7 days at of + 0,3 mm, density 625 kg/m3 to 700 kg/m3 and

“C rfr 2 “C and (90 + 3) % relative humidity. moisture content (9 + 2) %.

20 -

Where the specimen is bonded to chipboard, the test

Remeasure the distance between the marks as be-

fore within 5 min after removal from the conditioning actually measures the impact resistance of the whole

atmosphere. composite material, i.e. laminate, adhesive and

0 IS0

IS0 4586=2:1997(E)

11.3.3 Support fixture (see figure 3) which clamps

substrate. The correct choice of chipboard quality is

achieving good to the shaft of the impact tester and provides a con-

therefore important in

VW

venient mounting of sufficient mass for the tester to

reproducibility with this test. In cases of dispute, the

be held at right angles to the surface of the specimen

same test shall be carried out on chipboards from

and to avoid recoil following the release of the impact

three different suppliers.

bolt.

11.2.2 Urea-formaldehyde adhesive, containing

approximately 15 % filler, or an equivalent adhesive.

11.3.4 Steel plate, having dimensions of approxi-

mately 300 mm x 300 mm x 50 mm.

11.2.3 Solution of dye in alcohol, graphite or

talcum, to contrast with the colour of the sheet under

11.3.5 Hand lens, with approximately x 6 magni-

test (optional).

fication (optional).

11.3 Apparatus

11.4 Test specimens

11.3.1 Impact tester (see figure 2), consisting of an

impact bolt with a 5 mm steel ball mounted at one

Specimens shall be prepared by uniformly bonding a

end, which is projected once against the surface un-

piece of the sheet under test to the wood chipboard

der test by the release of a compression spring. The (11.2.1), using the specified adhesive (I 1.2.2). About

spring compression force before release can be ad- ten specimens, each 230 mm + 5 mm square, shall

justed continuously from 0 N to 90 N by means of a be prepared. The bonded specimens shall be precon-

force-setting barrel (housing). ditioned for at least 7 days at 23 “C + 2 “C and

(50 + 5) % relative humidity before beins used for

The newton metre (Nom) scale also provided on the

the test.

tester is only to be used for orientation, as the intro-

duction of a non-linear scale involves relatively great

Calibration of the impact tester

inaccuracies. 11.5

The compression spring is 100 mm long when re-

Suspend the tester (11.3.1) with the impact bolt

leased and has a constant of 1 962 N/m + 50 N/m. It

pointing upwards so that its longitudinal axis is free

is compressed by drawing back the impact bolt and

to hang vertically under gravity.

is held in the loaded position by a retainer which en-

Set the force-setting barrel, which serves to vary the

gages in the bolt. It is released to deliver the impact

impact force, to zero on the scale. Compress the

blow by a release unit which withdraws the retainer.

spring by a force Fe (calibration force) using a suitable

arrangement (for example weights in a scale-pan)

11.3.2 Force-producing arrangement (for example

(11.3.2) suspended from the knob used to draw back

a scale-pan and weights), capable of being suspended

the impact bolt, ensuring that the bolt is clear of the

from the impact bolt to exert a compressive force on

retainer of the release unit.

the spring.

Dimensions in millimetres

Impact tester (shown with spring compressed) (see 11.3.1)

Figure 2 -

IS0 4586=2:1997(E)

Dimensions in millimetres

ration

,- Shaft of impact tester

Clamp screw

Pressure bolt -,

-

i,,b,“’

Steel ball .

I

- Support fixture for impact tester (see 11.3.3)

Figure 3

Prepare a new calibration graph after every 500 tests.

Turn the force-setting barrel until the retainer of the

release unit is just in contact with the impact bolt.

This position can be determined by increasing or de-

creasing the compressing force very slightly to ob-

serve whether the retainer is just in contact. Record

the indicated force FX on the scale of the instrument

corresponding to the calibration force I$.

Repeat this calibration procedure for various values

of FX in the range required, and draw a graph relating

values of the scale reading F, to values of the cali-

bration force F’~ (see figure4 for an example).

The graph will be an approximately straight line which

will not pass through the origin, because a constant

but undetermined force is exerted during the cali-

IO

bration procedure by the mass of the impact bolt and

any suspension arrangement (for example, a scale-

pan). Draw a second line passing through the origin

Calibration force Fe (N)

and parallel to the first line. This second line is the

calibration graph of the instrument and shall be used

Figure 4 - Example of calibration graph relating

to correct every indicated force F, employed in test-

actual force to scale value (see 1 I .5)

ing.

0 IS0

IS0 4586=2:1997(E)

damaged. The impact strength of the material is the

1 I .6 Procedure

maximum value of the spring force, in newtons, for

which no damage occurs in a series of five tests.

The test shall be carried out in the laboratory atmos-

phere, and in cases of dispute it shall be carried out

at 23 “C + 2 “C.

-

Place the steel plate (I 1.3.4) on a convenient rigid

horizontal surface and locate the specimen on it with

its decorative surface uppermost. Fix the impact

tester in its support fixture (11.3.3) load the tester,

35L

place the assembly on the specimen and release the

impact bolt. Start preliminary tests with a spring force

of IO N and increase by 5 N on each occasion to de-

termine the minimum spring force at which the sur-

face of the specimen shows damage due to impact

stress. Transition

range

Test at least five additional specimens for the final

determination of the maximum force at which no

damage occurs. For this purpose, start with the spring

~xxxx /

force determined in the preliminary test and reduce it

251 I

in suitable stages, for example 1 N, after every five

tests.

To make the damage more easily visible, the surface

of the specimen may be rubbed after the test with a

solution of dye in alcohol or with graphite or talcum

20 I

(depending on the colour of the decorative surface).

A magnifier (1 I .3.5) with x 6 magnification may also

Specimen Specimen

be used. not damaged

damaged

The distance between points of impact shall be at

NOTE - In the example, the impact strength of the material

least 20 mm and between points of impact and the

is 26 N.

edge of the specimen at least 30 mm.

Figure 5 - Example of evaluation diagram for

Examine the specimen for damage at the points of

assessing the effect of impact blows with an

impact. For the purpose of this test, damage is de-

impact tester (see II .7)

fined by the presence of fine hairline cracks (which

are frequently concentric), continuous cracks or flak-

ing of the decorative surface. Indentations without

cracks do not count as damage.

If the test is only conducted to determine whether the

impact strength of a material exceeds a limiting value,

the specimen shall sustain no damage after five suc-

11.8 Test report

cessive individual impact blows with the prescribed

spring force.

The test report shall include the following information:

a) a reference to this part of IS0 4586;

11.7 Expression of results

b) the name and type of product;

Enter the results of the series of tests on to an

c) the impact strength, in newtons;

evaluation diagram (see figure5 for an example) in

which they are subdivided into “Specimen not dam-

d) any deviation from the specified procedure;

aged” and “Specimen damaged”, for each value of

spring force used. This results in a transition range in

which some specimens are damaged and some un- e) the date of the test.

IS0 4586=2:1997(E)

0 IS0

the specified adhesive (12.2.2). The bonded speci-

12 Resistance to impact by

mens shall be pre-conditioned for at least 7 days at

large-diameter ball

23 “C + 2 “C and (50 + 5) % relative humidity before

being used for the test_

12.1 Principle

For laminates of thickness 3 2,0 mm and < 5,0 mm,

A specimen from the sheet under test (bonded to

the effect of bonding the specimen is insignificant and

wood chipboard if specified) is covered with a sheet

the test may be conducted with the laminate clamped

of carbon paper and subjected to the impact of a steel

in the frame in contact with the chipboard.

ball which is allowed to fall from a known height. Im-

pact resistance is expressed as the maximum drop Laminates of thickness > 5,0 m m shall be tested

height which can be achieved without incurring visible clamped in the frame without the chipboa rd su pport.

surface cracking or producing an imprint greater than

a specified maximum diameter.

12.5 Procedure

12.2 Materials

The test shall be carried out in the laboratory atmos-

12.2.1 High-quality fine-faced wood chipboard,

phere, and in cases of dispute it shall be carried out

18 mm to 20 mm nominal thickness with a tolerance

at 23 “C + 2 “C.

of + 0,3 mm, density 625 kg/m3 to 700 kg/m3 and -

moisture content (9 &- 2) %.

Clamp the specimen in the clamping frame (I 2.3.3)

Where the specimen is bonded to chipboard, the test and place the assembly on the solid base of the free-

fall test apparatus (12.3.1). Cover the specimen with

actually measures the impact resistance of the whole

a sheet of carbon paper with its coated face in contact

composite material, i.e. laminate, adhesive and

with the decorative surface. Adjust the height scale

substrate. The correct choice of chipboard quality is

in achieving good so that its base is touching the face of the specimen.

therefore important

very

reproducibility with this test. In cases of dispute, the

Position the electromagnet at any arbitrary height (the

same test shall be carried out on chipboards from

specification limit for the material under test is a use-

three different suppliers.

ful starting point).

12.2.2 Urea-formaldehyde adhesive, containing

Place the steel ball 12.3.2) on the energized

approximately 15 % filler, or an equivalent adhesive.

electromagr let. Operate the release mechanism so

that the bal I falls on the specimen, catching the ball

on the first rebound so hat multiple impacts do not

12.3 Apparatus

occur.

12.3.1 Free-fall test apparatus, of the type shown

Examine the impact spot. If cracking is evident, or the

in figure6, or an equivalent which will produce the

carbon imprint is greater than the diameter specified

same results.

in IS0 4586-1, lower the electromagnet and repeat

the test. If no cracking is evident and the imprint is

12.3.2 Polished steel ball, of mass 324 g + 5,0 g

smaller

than the specified diameter, raise the

and diameter 42,8 mm + 0,2 mm, having no dam-

electromagnet and repeat the test. The distance be-

aged or flattened areas on its surface.

tween points of impact, and between points of impact

and the edge of the specimen, shall be at least

12.3.3 Specimen clamping frame, conforming to

50 mm. For referee purposes, only one impact per

figure 7.

specimen shall be made, with the point of impact as

near as possible to the centre of the specimen.

12.4 Test specimens

Repeat the above procedure, as necessary, to deter-

mine the impact resistance, whic

...

ISO

NORME

4586-2

INTERNATIONALE

Quatrième édition

1997-04-I 5

Stratifiés décoratifs haute pression -

Plaques à base de résines

thermodurcissables -

Partie 2:

Détermination des caractéristiques

- Sheets made from thermosetting

High-pressure decora tive lamina tes

resins -

Part 2: Determination of properties

Numéro de référence

ISO 4586-Z: 1997(F)

ISO 45862:1997(F)

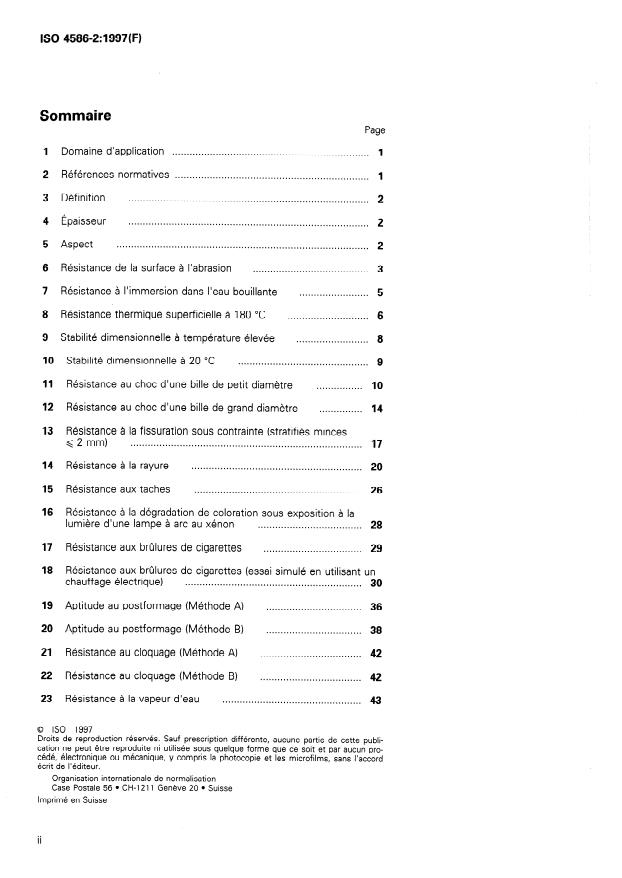

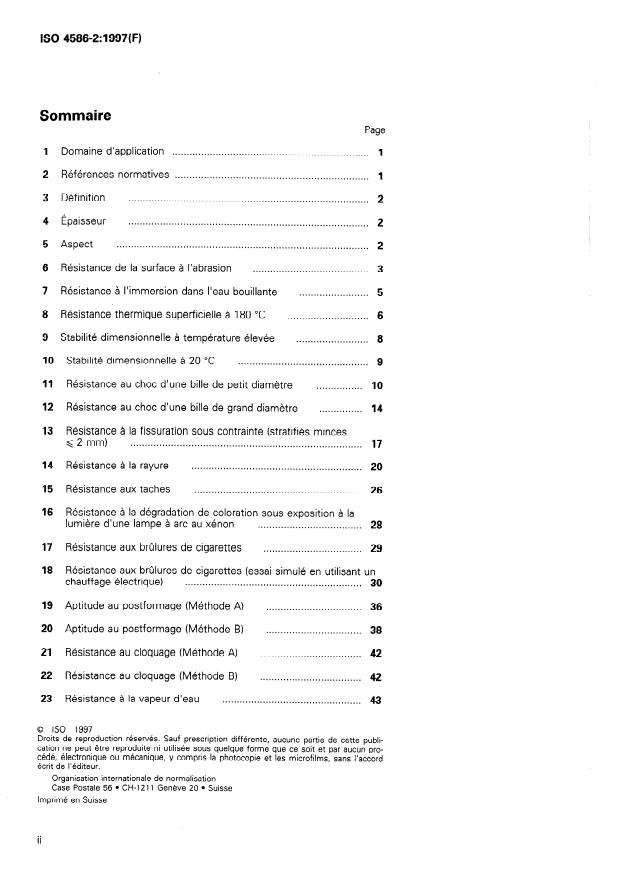

Sommaire

Page

1 Domaine d’application . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 Références normatives . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 Définition 2

4 Épaisseur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

.......................................................................................

5 Aspect 2

6 Résistance de la surface à I’abrasion . 3

7 Résistance à l’immersion dans l’eau bouillante . 5

8 Résistance thermique superficielle à 180 “C . 6

9 Stabilité dimensionnelle à température élevée . 8

10 Stabilité dimensionnelle à 20 “C .

Résistance au choc d’une bille de petit diamètre 10

11 .

12 Résistance au choc d’une bille de grand diamètre . 14

Résistance à la fissuration sous contrainte (stratifiés minces

................................................................................

<2mm) 17

14 Résistance à la rayure . 20

Résistance aux taches .

15 26

Résistance à la dégradation de coloration sous exposition à la

lumière d’une lampe à arc au xénon . 28

17 Résistance aux brûlures de cigarettes . 29

Résistance aux brûlures de cigarettes (essai simulé en utilisant un

chauffage électrique) .

19 Aptitude au postformage (Méthode A) .

Aptitude au postformage (Méthode B)

20 . 38

21 Résistance au claquage (Méthode A) .

22 Résistance au claquage (Méthode B) . 42

23 Résistance à la vapeur d’eau . 43

0 ISO 1997

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publi-

cation ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun pro-

cédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l’accord

écrit de l’éditeur.

Organisation internationale de normalisation

Case Postale 56 l CH-l 211 Genève 20 l Suisse

Imprimé en Suisse

ii

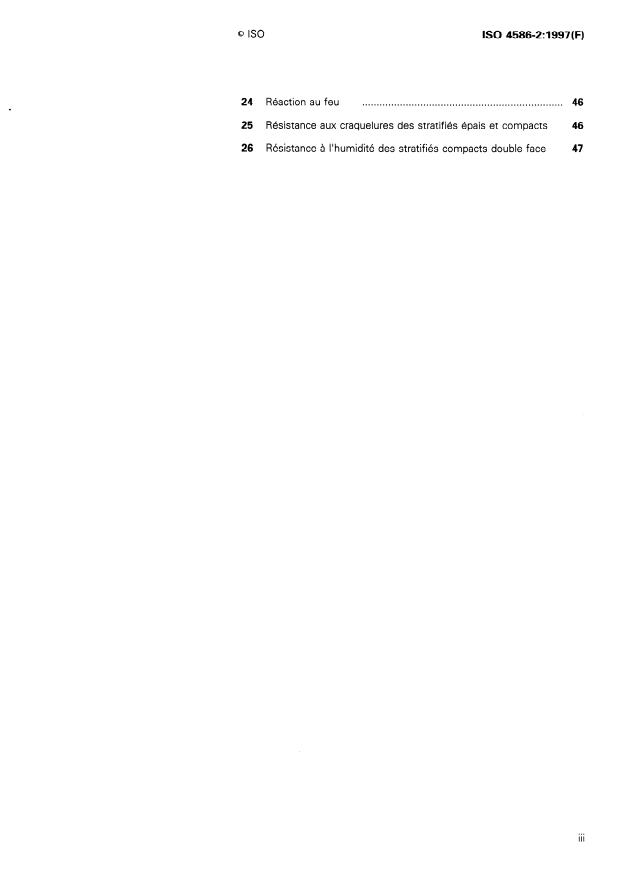

0 ISO ISO 4586=2:1997(F)

24 Réaction au feu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

25 Résistance aux craquelures des stratifiés épais et compacts

26 Résistance à l’humidité des stratifiés compacts double face

. . .

III

0 ISO

ISO 4586=2:1997(F)

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération

mondiale d’organismes nationaux de normalisation (comités membres de

I’ISO). L’élaboration des Normes internationales est en général confiée aux

comités techniques de I’ISO. Chaque comité membre intéressé par une

étude a le droit de faire partie du comité technique créé à cet effet. Les

organisations internationales, gouvernementales et non gouvernemen-

tales, en liaison avec I’ISO participent également aux travaux. L’ISO colla-

bore étroitement avec la Commission électrotechnique internationale (CEI)

en ce qui concerne la normalisation électrotechnique.

Les projets de Normes internationales adoptés par les comités techniques

sont soumis aux comités membres pour vote. Leur publication comme

Normes internationales requiert l’approbation de 75 % au moins des co-

mités membres votants.

La Norme internationale ISO 4586-2 a été élaborée par le comité techni-

que lSO/TC 61, Plastiques, sous-comité SC 11, Produits.

Cette quatrième édition annule et remplace la troisième édition

(ISO 4586-2:1995), dans laquelle la méthode 13 (résistance à la fissura-

tion) a fait l’objet d’une révision.

t

L’ISO 4586 comprend les parties suivantes, présentées sous le titre gé-

néral Stratifiés décoratifs haute pression - Plaques à base de résines

thermodurcissables:

- Partie 1: Classification et spécifications

- Partie 2: Dé termina tion des caractéristiques

NORME INTERNATIONALE 0 ISO

ISO 4586=2:1997(F)

Stratifiés décoratifs haute pression

- Plaques à base

de résines thermodurcissables -

Partie 2:

Détermination des caractéristiques

fondés sur la présente partie de I’ISO 4586 sont invi-

1 Domaine d’application

tées à rechercher la possibilité d’appliquer les éditions

les plus récentes des normes indiquées ci-après. Les

La présente partie de I’ISO 4586 prescrit des métho-

membres de la CEI et de I’ISO possèdent le registre

des d’essai pour la détermination des caractéristiques

des Normes internationales en vigueur à un moment

des plaques de stratifié décoratif haute pression défi-

donné.

nies dans l’article 3. Ces méthodes ont été princi-

palement prévues pour vérifier la conformité des

ISO 105-A02: 1993, Textiles - Essais de solidité des

plaques aux spécifications de I’ISO 4586-l.

teintures

- Partie AOZ: Échelle de gris pour

La fidélité des méthodes d’essai prescrites dans les l’évaluation des dégradations.

articles 4, 7, 9 et 10 de la présente partie de

ISO 105-B02: 1994, Textiles - Essais de solidité des

I’ISO 4586 est inconnue par manque de résultats

teintures - Partie 802: Solidité des teintures à la lu-

interlaboratoires. Quand ceux-ci seront connus, les

mière artificielle: Lampe à arc au xénon.

données de fidélité seront ajoutées aux méthodes

d’essai correspondantes lors d’une prochaine révision.

ISO 421 l-3: 1993, Ameublement - Essais des fini-

Toutes les autres méthodes d’essai étant fondées sur

tions de surface

- Partie 3: Évaluation de la résis-

une appréciation subjective du résultat final, il n’est

tance à la chaleur sèche.

pas possible d’établir une tolérance de fidélité.

ISO 4586-l : 1995, Stratifiés décoratifs haute pression

- Plaques à base de résines thermodurcissables -

Partie 1: Classification et spécifications.

2 Références normatives

ISO 6506:1981, Matériaux métalliques - Essai de

Les normes suivantes contiennent des dispositions

dure té - Essai Brinell.

qui, par suite de la référence qui en est faite, consti-

tuent des dispositions valables pour la présente partie

ISO 9352:1995, Plastiques - Détermination de la ré-

de I’ISO 4586. Au moment de la publication, les édi-

sistance à l’usure par galets abrasifs.

tions indiquées étaient en vigueur. Toute norme est

sujette à révision et les parties prenantes des accords

0 ISO

e) tout écart par rapport à la méthode d’essai pres-

3 Définition

crite;

Pour les besoins de la présente partie de I’ISO 4586,

f) date de l’essai.

la définition donnée dans I’ISO 4586-1:1995, paragra-

phe 3.1, s’applique.

5 Aspect

L’abréviation «HPDL)) pour stratifié(s) décoratif(s)

haute pression, est utilisée dans I’ISO 4586. II est à

5.1 Défauts de surface

noter que l’abréviation «HPL)) est fréquemment utili-

sée à la place de ((HPDL)) et le sigle (( HPL)) de la

5.1 .l Principe

norme européenne EN 438 est équivalent à ((HPDL»

de I’ISO 4586.

Les plaques sont examinées en vue d’évaluer l’aspect

de surface dans des conditions normalisées d’éclai-

4 Épaisseur

rage et d’observation.

4.1 Principe 5.1.2 Appareillage

L’épaisseur est mesurée à l’aide d’un micromètre ou

5.1.2.1 Table d’inspection horizontale, d’environ

d’un comparateur à cadran.

700 mm de hauteur et suffisamment grande pour re-

cevoir les plus grandes plaques à contrôler.

4.2 Appareillage

5.1.2.2 Lampes fluorescentes blanches, suspen-

dues au-dessus de la table, d’environ 5 000 K de

4.2.1 Appareil de mesure d’épaisseur (micromètre

température de couleur et donnant un éclairement

ou comparateur à cadran), ayant deux surfaces de

lumineux de 800 lx à 1 000 lx au-dessus de la totalité

mesure planes et parallèles, d’au moins 6 mm de

de la surface des plus grandes plaques à contrôler.

diamètre et pouvant permettre des lectures à

Une distance convenable des lampes à la table d’ins-

0,Ol mm près. Lors du mesurage d’une plaque de

pection est d’environ 1,5 m.

stratifié décoratif, les deux surfaces doivent exercer

une pression de 10 kPa à 100 kPa l’une par rapport à

5.1.3 Éprouvette

l’autre.

L’éprouvette doit être la plaque à soumettre à l’essai,

4.3 Éprouvette

telle quelle.

doit être la plaque à soumettre à l’essai,

L’éprouvette

5.1.4 Mode opératoire

telle quelle.

Placer la plaque, face décorative vers le haut, sur la

opératoire

4.4 Mode

table d’inspection. L’essuyer de sorte qu’elle soit

exempte de toute salissure, si nécessaire à l’aide d’un

Vérifier la précision de l’appareil et déterminer

chiffon doux. Inspecter la plaque, à la distance requise

l’épaisseur de la plaque à 0,02 mm près. II est re-

par I’ISO 4586-1, en ce qui concerne les défauts sui-

commandé de mesurer l’épaisseur en quatre empla-

vants: saletés, souillures, empreintes de doigts, rayu-

cements et à une distance d’au moins 20 mm des

res, particules étrangères, dégâts ou autres formes

bords de la plaque.

de défectuosité, inclus dans la face décorative.

Le contrôleur doit observer en vision normale, après

4.5 Rapport d’essai

correction si nécessaire. Aucune loupe ne doit être

utilisée pour l’examen de la plaque.

Le rapport d’essai doit contenir les indications sui-

vantes:

5.1.5 Rapport d’essai

a) référence à la présente partie de I’ISO 4586;

Le rapport d’essai doit contenir les indications sui-

b) nom et type du produit; vantes:

c) toutes les valeurs mesurées; a) référence à la présente partie de I’ISO 4586;

d) emplacement des points de mesure;

b) nom et type du produit;

ISO 4586=2:1997(F)

0 ISO

C) distance d’examen et tous les défauts observés;

6 Résistance de la surface à I’abrasion

a

d) tout écart par rapport à la méthode d’essai pres-

6.1 Principe

crite;

L’essai mesure l’aptitude de la face décorative de la

e) date de l’essai.

plaque soumise à l’essai à résister à l’usure, par

abrasion, jusqu’à la sous-couche. L’abrasion est réali-

sée en faisant tourner une éprouvette en contact avec

5.2 Planéité

une paire de roues cylindriques chargées recouvertes

de papier abrasif. Les roues sont positionnées de

5.2.1 Appareillage sorte que leurs faces cylindriques soient équidistantes

de l’axe de rotation de l’éprouvette mais non tangen-

tielles à cet axe. Étant donné qu’elles tournent par

5.2.1.1 Règle, de 1 000 mm de longueur, et jauge

entraînement de l’éprouvette, elles abrasent un che-

micrométrique adéquate (voir figure 1).

min annulaire à la surface de celle-ci. Les nombres de

tours de l’éprouvette nécessaires pour entraîner un

5.2.2 Éprouvette

degré défini d’abrasion sont notés comme étant les

mesures de la résistance de la surface à I’abrasion.

L’éprouvette doit être la plaque à soumettre à l’essai,

telle quelle, entreposée dans les conditions recom-

6.2 Matériaux

mandées par le fabricant.

6.2.1 Plaques étalons en zinc laminé, de

5.2.3 Mode opératoire

0,8 mm + 0,l mm d’épaisseur et de 48 + 2 de du-

- -

reté Brinell lorsqu’elles sont essayées conformément

Placer la plaque à soumettre à l’essai sur une surface

à I’ISO 6506, en utilisant toutefois une bille de 5 mm

plane en orientant sa face concave vers le haut. Me-

de diamètre sous une force de 360 N.

surer la flèche entre la règle et la surface concave du

stratifié au point de déformation maximale.

6.2.2 Bandes de papier abrasif, de 12,7, mm de

largeur et d’environ 160 mm de longueur, ayant la

composition suivante:

5.2.4 Rapport d’essai

papier, de 70 g/m* à 100 g/m* de grammage;

a)

les indications sui-

Le rapport d’essai doit contenir

vantes:

oxyde d’aluminium en poudre, avec des particules

b)

telles qu’elles passent à travers un tamis de

a) référence à la présente partie de I’ISO 4586;

100 prn d’ouverture de mailles et restent sur un

b) nom et type du produit;

tamis de 63 prn d’ouverture de mailles;

c) déformation maximale, en millimètres;

autocollant (facultatif).

c)

d) tout écart par rapport à la méthode d’essai pres-

crite;

6.2.3 Ruban adhésif double face, exigé uni-

quement si le papier abrasif n’est pas autocollant.

e) date de l’essai.

Jauge micromhtrique

Surface plane

L

(table d’inspection)

R = Hauteur entre la r&gle et Oa surface du stratifié

Figure 1 - Exemple d’équipement pour le mesurage de la planéité (voir 5.2.1)

0 ISO

ISO 4586=2:1997(F)

Fixer une plaque de zinc (6.2.1) sur le porte-

6.3 Appareillage

éprouvette, mettre en marche le dispositif d’aspiration

et abraser la plaque de zinc durant 500 tours. Essuyer

6.3.1 Machine d’essai, telle que spécifiée dans

la plaque de zinc et la peser à 1 mg près. Remplacer

I’ISO 9352.

le papier abrasif sur les roues avec des bandes neu-

ves du même lot, fixer la même plaque de zinc sur le

Une machine appropriée peut être obtenue au-

NOTE 1

près de Taber Acquisition Corp., Taber Industries, 455 porte-éprouvette, abaisser les roues abrasives et

Bryant St., P.O. Box 164, North Tonawanda, N.Y. 14120,

mettre en marche le dispositif d’aspiration. Abraser la

USA. (Cette machine d’essai est un exemple de machine

plaque de zinc durant encore 500 tours, puis l’essuyer

appropriée disponible sur le marché. Cette information est

et la peser de nouveau à 1 mg près. La plaque de zinc

donnée à l’intention des utilisateurs de la présente partie

doit accuser une perte de masse de

de I’ISO 4586 et ne signifie nullement que I’ISO approuve

130 mg + 20 mg.

ou recommande l’emploi exclusif de ladite machine.)

Aucun lot de papier abrasif avec lequel la perte de

6.3.2 Enceinte de conditionnement, ayant une at-

masse de la plaque de zinc est en dehors de la four-

mosphère normale de 23 “C + 2 “C de température

chette permise ne doit être utilisé pour l’essai.

et de (50 & 5) % d’humidité relative.

6.6.3 Abrasion de l’éprouvette

6.4 Éprouvettes

Chaque éprouvette doit être un morceau de la plaque Effectuer l’essai immédiatement après la sortie des

à soumettre à l’essai dont la forme doit s’adapter au éprouvettes et du papier abrasif de l’atmosphère de

type du dispositif de fixation utilisé. Généralement, on conditionnement.

utilise un disque d’environ 130 mm de diamètre, ou

Préparer suffisamment de roues abrasives pour I’es-

un carré de 120 mm de côté, dont les coins ont été

sai en utilisant du papier abrasif neuf. Ajuster deux

arrondis afin d’obtenir une diagonale d’environ

roues sur la machine et mettre le compte-tours à zéro.

130 mm. L’éprouvette doit avoir, au centre, un trou

de 6 mm de diamètre. Trois éprouvettes doivent être

Fixer l’éprouvette sur le porte-éprouvette rotatif en

préparées.

s’assurant qu’il est bien à plat. Abaisser les roues

abrasives sur l’éprouvette, mettre en marche le dis-

6.5 Préparation des éprouvettes et du papier

positif d’aspiration et laisser tourner l’éprouvette.

abrasif

Examiner l’usure de l’éprouvette tous les 25 tours

ainsi que l’usure et l’encrassement du papier abrasif

Nettoyer la surface des éprouvettes à l’aide d’un sol-

par les particules abrasées. Remplacer le papier abra-

vant organique non miscible à l’eau. Conditionner les

sif lorsqu’il est encrassé, ou tous les 500 tours, selon

éprouvettes et les bandes de papier abrasif durant au

l’éventualité qui se produit la première.

moins 72 h dans l’enceinte de conditionnement

(6.3.2), avant l’essai. Poursuivre l’essai de cette façon jusqu’à ce que le

point initial d’usure (PI) soit atteint. Enregistrer le

nombre de tours et continuer l’essai jusqu’à ce que le

6.6 Mode opératoire

point final d’usure (PF) soit atteint. Enregistrer de

nouveau le nombre de tours.

6.6.1 Préparation des roues abrasives

Le point initial d’usure (PI) est le point à partir duquel

Fixer une bande de papier abrasif (6.2.2) précon-

l’impression, le dessin ou la couleur commence à être

ditionnée à chacune des roues couvertes de caout-

nettement effacé(e), et lorsque la sous-couche est

chouc, soit par autocollage si le papier abrasif est

mise à nu dans chacun des quatre cadrans. La sous-

autocollant, soit au moyen d’un ruban adhésif double

couche est le matériau fibreux sous forme de feuille

face (6.2.3), et de sorte que la surface cylindrique soit

(par exemple papier) de base pour un imprimé; pour

entièrement couverte. II ne doit y avoir ni disconti-

un uni, c’est la première couche sous-jacente de

nuité, ni chevauchement du papier abrasif.

couleur différente.

Le point final d’usure (PF) est le point auquel un im-

6.6.2 Établissement du papier abrasif

primé est effacé sur environ 95 % de la zone abrasée

Préparer deux roues abrasives avec des bandes neu- et, dans le cas d’un uni, lorsqu’une sous-couche de

ves de papier abrasif, prélevées dans le lot à utiliser couleur différente est mise à nu sur environ 95 % de

pour l’essai (voir 6.6.1). la zone abrasée.

0 ISO ISO 4586=2:1997(F)

7.2.2 Étuve, réglable à 50 “C + 2 “C.

6.7 Expression des résultats -

Calculer la résistance à I’abrasion, exprimée en nom-

7.2.3 Récipient, contenant de l’eau bouillante.

bre de tours, de chaque éprouvette, à l’aide de

l’équation suivante:

7.2.4 Récipient, contenant de l’eau distillée à

23 “C + 2 “C.

-

PI + PF

Résistance à I’abrasion = 2

7.2.5 Dessiccateur.

Le point initial (PI) de l’échantillon soumis à l’essai est

7.2.6 Jauge micrométrique d’épaisseur, telle que

la moyenne arithmétique des valeurs des points ini-

décrite en 4.2.

tiaux des trois éprouvettes.

Si la déformation de l’éprouvette empêche une me-

La résistance à I’abrasion de l’échantillon soumis à

sure précise de l’épaisseur, on doit utiliser un com-

l’essai est la moyenne arithmétique des résistances

parateur à touche sphérique.

à I’abrasion obtenues sur les trois éprouvettes, arron-

die à 50 tours près.

7.2.7 Appareil de chauffage approprié (par exem-

ple plaque chauffante).

6.8 Rapport d’essai

7.2.8 Porte-éprouvettes, permettant de maintenir

Le rapport d’essai doit contenir les indications sui-

les éprouvettes en position verticale pendant I’im-

vantes:

mersion et d’éviter tout contact les unes avec les au-

tres ou avec les parois du récipient.

a) référence à la présente partie de I’ISO 4586;

b) identification du produit;

7.3 Éprouvettes

c) point initial (PI) de l’échantillon soumis à l’essai,

en nombre de tours;

À partir de la même plaque, préparer trois éprouvettes

carrées, de 50 mm + 1 mm de côté et de l’épaisseur

d) résistance à I’abrasion de l’échantillon soumis à

de la plaque à soumettre à l’essai, découpée de sorte

l’essai, en nombre de tours;

qu’il ne se produise pas d’échauffement appréciable

e) tout écart par rapport à la méthode d’essai pres-

et que les bords soient exempts d’écailles. Les bords

crite;

découpés doivent être lisses.

f) date de l’essai.

7.4 Mode opératoire

7 Résistance à l’immersion dans l’eau

Sécher les trois éprouvettes durant 24 h + 1 h dans

bouillante

l’étuve (7.2.2) réglée à 50 “C + 2 “C, les-laisser re-

froidir dans le dessiccateur (7.25) à 23 “C + 2 “C et

peser chaque éprouvette à 1 mg près (masse m,).

7.1 Principe

Mesurer l’épaisseur de chaque éprouvette comme

L’effet de l’immersion d’une éprouvette durant 2 h

prescrit dans l’article 4, mais au centre des quatre

dans l’eau bouillante est déterminé par l’augmentation

côtés (d,, 4, 4, d4) et avec le bord externe de la tou-

de sa masse et de son épaisseur, et par la recherche

che du micromètre à environ 5 mm des arêtes. Mar-

de tout claquage ou délaminage.

quer les points de mesure afin que les mesurages

suivants puissent être effectués aux mêmes points.

L’essai est en général conforme à I’ISO 62:1980,

P/as tiques - Dktermination de l’absorption d’eau,

Placer les éprouvettes dans le récipient d’eau distillée

sauf en ce qui concerne la plus longue durée d’im-

bouillante (7.2.3). Prendre soin d’éviter tout contact

mersion dans l’eau bouillante et les exigences de

des éprouvettes sur une surface importante entre el-

mesurage d’épaisseur.

les ou avec le récipient.

Les retirer de l’eau, après 2 h + 5 min, et les laisser

-

7.2 Appareillage

refroidir durant 15 min & 5 min dans le récipient

d’eau distillée maintenue à 23 “C + 2 “C (7.2.4).- Les

-

7.2.1 Balance, d’une précision de 1 mg.

retirer ensuite de l’eau et les essuyer sur toute la

0 ISO

ISO 4586=2:1997(F)

surface à l’aide d’un chiffon propre et sec ou d’un

7.6 Rapport d’essai

papier filtre. Peser de nouveau les éprouvettes à

1 mg près, moins de 1 min après leur sortie de l’eau

Le rapport d’essai doit contenir les indications sui-

(masse Q).

vants:

Déterminer l’épaisseur de chaque éprouvette à

a) référence à la présente partie de I’ISO 4586;

0,Oi mm près aux mêmes points que précédemment

id,, d,, d7, d8)- b) nom et type du produit;

Examiner chaque éprouvette à l’oeil nu ou corrigé si c) augmentation moyenne de masse, en pourcen-

tage, des trois éprouvettes;

nécessaire, pour constater s’il y a eu un changement

d’aspect.

d) augmentation moyenne d’épaisseur, en pourcen-

tage, des trois éprouvettes;

e) effet produit sur la surface de l’éprouvette, ex-

7.5 Expression des résultats

primé selon l’échelle de graduation suivante:

L’eau bouillante absorbée par chaque éprouvette, ex-

primée en pourcentage en masse, est donnée par la Degré 5: Pas de changement visible

formule

Degré 4: Faible changement de brillance et/ou

de couleur seulement visible sous

m’;y+ x 100

certains angles

Degré 3: Changement modéré de brillance

où

et/ou de couleur

Degré 2: Changement important de brillance

ITZ, est la masse de l’éprouvette avant immer-

et/ou de couleur

sion;

Degré 1:

Cloquage et/ou délaminage

Q est la masse de l’éprouvette après immer-

sion.

f) tout écart par rapport à la méthode d’essai pres-

crite;

Le pourcentage d’augmentation d’épaisseur en un

point de mesure est donné par la formule

g) date de l’essai

d5 - dl

x 100

d

4-4 x 100

8 Résistance thermique superficielle

d

à 180 “C

etc.

où

8.1 Principe

sont les épaisseurs mesurées

d,, 4 4 et dJ

avant immersion;

Une éprouvette prélevée dans la plaque à soumettre

à l’essai, collée sur un panneau de particules de bois

sont les épaisseurs mesurées

d5, de, d7 et 4

afin de simuler les conditions d’utilisation, est sou-

après immersion.

mise à la chaleur sèche par contact avec un récipient

de capacité thermique définie, initialement à 180 “C

Le pourcentage en masse d’eau bouillante absorbée

mais refroidissant au cours des 20 min de contact. La

par l’échantillon soumis à l’essai doit être la moyenne

résistance aux conditions d’essai est estimée par

arithmétique des valeurs obtenues pour les trois

examen visuel.

éprouvettes.

Le pourcentage d’augmentation d’épaisseur de

L’essai a pour but de déterminer l’aptitude des pla-

l’échantillon soumis à l’essai doit être la moyenne

ques de stratifié décoratif à l’emploi dans les cuisines

arithmétique des 12 valeurs obtenues aux quatre où un contact avec des ustensiles de cuisine modé-

points de mesure sur les trois éprouvettes. rément chauds est prévisible.

0 ISO ISO 4586=2:1997(F)

sur le panneau de particules de bois (8.2.2) en utilisant

8.2 Matériaux

l’adhésif spécifié (8.2.3). Une éprouvette carrée, de

230 mm + 5 mm de côté, doit être préparée.

8.2.1 Tristéarate de glycérol, ou autre matériau de

L’éprouvette collée doit être conditionnée durant au

capacité thermique similaire susceptible de produire

moins 7 jours à 23 “C + 2 “C et (50 + 5) % d’humi-

-

le même résultat. Afin de diminuer les risques relatifs

dité relative, avant l’essai.

à la santé et à la sécurité, des blocs de métal peuvent