ISO 1247-1:2021

(Main)Aluminium pigments for paints — Part 1: General aluminium pigments

Aluminium pigments for paints — Part 1: General aluminium pigments

This document specifies the requirements and corresponding test methods for aluminium pigments suitable for use in paints including: a) general, decorative and protective paints, and b) special finishing paints.

Pigments d'aluminium pour peintures — Partie 1: Pigments d'aluminium à usage général

Le présent document spécifie les exigences et les méthodes d’essai correspondantes pour les pigments d’aluminium utilisables dans les peintures, notamment: a) les peintures protectrices, décoratives et à usage général; et b) les peintures de finition particulières.

General Information

- Status

- Published

- Publication Date

- 15-Aug-2021

- Technical Committee

- ISO/TC 256 - Pigments, dyestuffs and extenders

- Current Stage

- 6060 - International Standard published

- Start Date

- 16-Aug-2021

- Due Date

- 07-Dec-2020

- Completion Date

- 16-Aug-2021

Relations

- Effective Date

- 06-Jun-2022

- Effective Date

- 23-Apr-2020

- Effective Date

- 15-Dec-2017

Overview - ISO 1247-1:2021 (Aluminium pigments for paints - Part 1: General aluminium pigments)

ISO 1247-1:2021 defines requirements and test methods for aluminium pigments intended for use in paints, including general, decorative, protective, and special finishing paints. This first-edition standard modernizes and replaces the earlier ISO 1247:1974, clarifies terminology, and distinguishes between surface-treated and surface-untreated aluminium pigments. It is published by ISO Technical Committee ISO/TC 256 (Pigments, dyestuff and extenders).

Key topics and technical requirements

The standard establishes classification, sampling references and detailed test procedures to verify pigment quality. Major technical topics covered include:

- Classification and description of general aluminium pigments, including surface-treated vs surface-untreated types.

- Sampling guidance (reference to ISO 15528).

- Physical and chemical tests, with corresponding methods and reporting requirements:

- Determination of non-volatile-matter content

- Determination of matter soluble in organic solvents

- Comparison of appearance (visual assessment)

- Residue on sieve (particle size/foreign matter)

- Water-covering capacity

- Leafing power (tendency to form a metallic layer at the surface)

- Water content (electrometric and visual titration methods)

- Hiding power (coverage effectiveness in paint films)

- Chemical contaminant analysis:

- Lead determination (spectrophotometric method)

- Metallic impurities measured by flame atomic absorption spectrometry (AAS)

- Test report format and required documentation for results and conformity.

Note: ISO 1247-1 provides test methods and expressions of results but does not itself set numeric limits in this extract - users should consult the full standard for specified acceptance criteria and precision/reproducibility data.

Practical applications and users

ISO 1247-1 is directly applicable to:

- Paint and coatings manufacturers for incoming quality control of aluminium pigments.

- Pigment producers and suppliers for product specification and certification.

- Laboratories performing analytical and physical testing of pigments.

- Specifiers, procurement professionals and regulatory bodies who require standardized test data for material selection and compliance.

- R&D teams developing metallic-effect or protective coatings where pigment performance (leafing, hiding, contamination) is critical.

Using ISO 1247-1 improves consistency in product quality, aids regulatory compliance, and ensures comparable test results across suppliers and labs.

Related standards and references

- ISO 1247-2 (complements Part 1 - consult for other pigment classes)

- ISO 15528 (sampling of pigments)

- ISO/IEC Directives (editorial and development procedures)

Keywords: ISO 1247-1, aluminium pigments, aluminum pigments, pigments for paints, test methods, leafing power, hiding power, water-covering capacity, metallic impurities, flame AAS, non-volatile matter.

ISO 1247-1:2021 - Aluminium pigments for paints — Part 1: General aluminium pigments Released:8/16/2021

REDLINE ISO 1247-1:2021 - Pigments d'aluminium pour peintures — Partie 1: Pigments d'aluminium à usage général Released:13. 04. 2023

ISO 1247-1:2021 - Pigments d'aluminium pour peintures — Partie 1: Pigments d'aluminium a usage général Released:13. 04. 2023

Frequently Asked Questions

ISO 1247-1:2021 is a standard published by the International Organization for Standardization (ISO). Its full title is "Aluminium pigments for paints — Part 1: General aluminium pigments". This standard covers: This document specifies the requirements and corresponding test methods for aluminium pigments suitable for use in paints including: a) general, decorative and protective paints, and b) special finishing paints.

This document specifies the requirements and corresponding test methods for aluminium pigments suitable for use in paints including: a) general, decorative and protective paints, and b) special finishing paints.

ISO 1247-1:2021 is classified under the following ICS (International Classification for Standards) categories: 87.060.10 - Pigments and extenders. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 1247-1:2021 has the following relationships with other standards: It is inter standard links to ISO 2613-1:2023, ISO 1247:1974/Amd 1:1982, ISO 1247:1974. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 1247-1:2021 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 1247-1

First edition

2021-08

Aluminium pigments for paints —

Part 1:

General aluminium pigments

Pigments d'aluminium pour peintures —

Partie 1: Pigments d'aluminium généraux

Reference number

©

ISO 2021

© ISO 2021

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2021 – All rights reserved

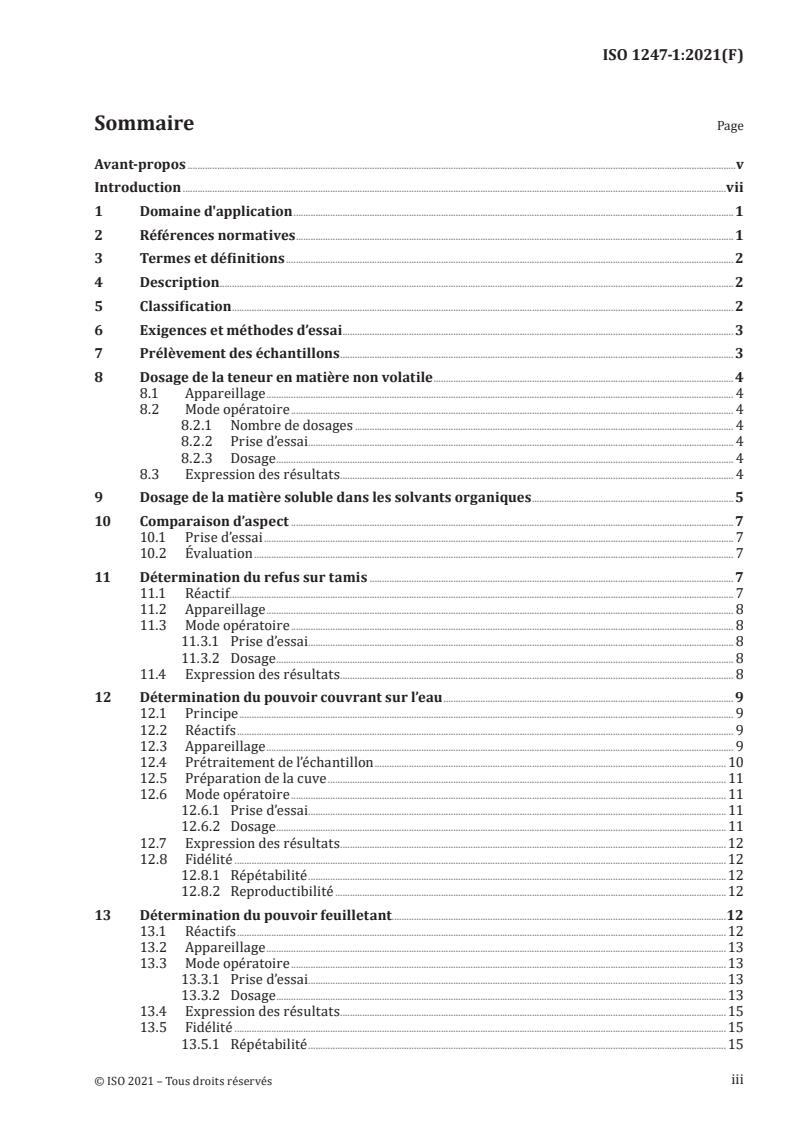

Contents Page

Foreword .v

Introduction .vii

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Description . 2

5 Classification . 2

6 Requirements and test methods . 2

7 Sampling . 3

8 Determination of non-volatile-matter content . 3

8.1 Apparatus . 3

8.2 Procedure . 4

8.2.1 Number of determinations. 4

8.2.2 Test portion . 4

8.2.3 Determination . 4

8.3 Expression of results . 4

9 Determination of matter soluble in organic solvents . 5

10 Comparison of appearance . 7

10.1 Test portion . 7

10.2 Assessment . 7

11 Determination of residue on sieve . 7

11.1 Reagent . 7

11.2 Apparatus . 7

11.3 Procedure . 8

11.3.1 Test portion . 8

11.3.2 Determination . 8

11.4 Expression of results . 8

12 Determination of water-covering capacity . 8

12.1 Principle . 8

12.2 Reagents. 9

12.3 Apparatus . 9

12.4 Pre-treatment of sample .10

12.5 Preparation of trough .10

12.6 Procedure .10

12.6.1 Test portion .10

12.6.2 Determination .11

12.7 Expression of results .11

12.8 Precision .12

12.8.1 Repeatability .12

12.8.2 Reproducibility .12

13 Determination of leafing power .12

13.1 Reagents.12

13.2 Apparatus .12

13.3 Procedure .13

13.3.1 Test portion .13

13.3.2 Determination .13

13.4 Expression of results .14

13.5 Precision .15

13.5.1 Repeatability .15

13.5.2 Reproducibility .15

14 Determination of water content .15

14.1 General .15

14.2 Electrometric titration method.15

14.3 Visual titration method .15

14.4 Expression of results .15

15 Determination of lead (spectrophotometric method) .16

15.1 Reagents.16

15.2 Apparatus .16

15.3 Procedure .17

15.3.1 Test portion .17

15.3.2 Blank test .17

15.3.3 Determination .17

16 Determination of hiding power .17

16.1 Apparatus and materials .17

16.2 Procedure .18

17 Determination of metallic impurities with flame atomic absorption spectrometric

method .18

17.1 Determination range .18

17.2 Principle .18

17.3 Reagent .18

17.4 Apparatus .20

17.5 Procedure .20

17.5.1 Test portion .20

17.5.2 Blank experiment .20

17.5.3 Preparation of the test sample .20

17.5.4 Treatment of the different elements in the sample .21

17.5.5 Spectrometric measurement .21

17.5.6 Expression of results .22

18 Test report .22

Bibliography .23

iv © ISO 2021 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/ directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/ patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see www .iso .org/

iso/ foreword .html.

This document was prepared by Technical Committee ISO/TC 256, Pigments, dyestuff and extenders.

This first edition of ISO 1247-1, together with ISO 1247-2, cancels and replaces ISO 1247:1974, which has

been technically revised. It also incorporates the Amendment ISO 1247:1974/Amd 1:1982.

The main changes compared to the previous edition are as follows:

— an introduction has been added, giving the reasons for the division;

— Clause 3, Terms and definitions, has been added and the terms “non-volatile-matter” and “hiding

power” have been included;

— a distinction between surface-treated and surface-untreated aluminium pigments has been

introduced in Clause 4 and 5;

— former subclause 4.2, Classes, has been deleted;

— “matter volatile at 105 °C” has been substituted by “non-volatile-matter”;

— former Clause 6, Packing, has been deleted;

— Clause 7, Sampling, has been reduced to a reference to ISO 15528;

— the requirements and test methods of “pigment specific surface area”, “particle size distribution”

and “hiding power” and the corresponding test methods have been added to Table 1 and Table 1 has

been renamed “Requirements and test methods”;

— the test method for “manganese” has been deleted from the metallic impurities in Table 1;

— the flame atomic absorption spectrometric method has been introduced to determine metal

impurities;

— former Clause 13, Test for absence of leafing power, has been deleted;

— Table 3, test portions, has been deleted;

— Clause 16, Determination of hiding power, has been added;

— the normative references have been updated and the text has been editorially revised.

A list of all parts in the ISO 1247 series can be found on the ISO website.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www .iso .org/ members .html.

vi © ISO 2021 – All rights reserved

Introduction

Since the beginning of the new millennium, with the progress in technology and product development,

there is a boom of new types of aluminium pigments which, serving as heat-resistant or rust-proof

coatings or as colorants, find their ways into applications in a wide range of industrial sectors.

Aluminium pigments can be conveniently divided into two groups according to their forms: general

aluminium pigments produced in a milling process and vacuum metallized aluminium pigments (VMP)

(see ISO 1247-2). As the technical requirements are different for aluminium pigments used in different

fields, it is necessary to develop an international standard for each of the two groups.

To meet the needs in the marketing of aluminium pigments, characteristics such as “particle size

distribution” and “hiding power”, as well as their corresponding testing methods, are introduced in this

document.

To improve the safety of the aluminium pigments, the organic solvents and auxiliary agents of low

flashpoints have been substituted by reagents with high flashpoints, the “matter volatile at 105 °C” has

been replaced by “non-volatile-matter”, for which testing methods are developed according to ISO 3251.

The previous edition (i.e. ISO 1247:1974) uses different spectrophotometric methods to determine the

content of lead, iron and copper, and the ethylenediamine tetraacetic acid (EDTA) titration method

to determine zinc. These methods are cumbersome to operate. The method used to determine lead

involves the use of potassium cyanate, a highly toxic agent seldom used since the 1990s, and the method

used to determine zinc is applicable only to samples with a total zinc content of 0,10 % or above, and

does not suit the status quo of the aluminium pigment industry. While these old methods are retained

in this document, the flame atomic absorption spectrometric method is introduced as a new option

for the determination of the above-mentioned metallic impurities. This method is faster, operation-

friendly, has a wider range of detection, and is gaining more and more popularity.

To use as little toxic reagent as possible, this document resorts to using 2-Butoxyethanol or n-butyl

acetate to replace acetone, which, as material likely to be used for making illegal drugs, is now forbidden

or restricted by many countries.

INTERNATIONAL STANDARD ISO 1247-1:2021(E)

Aluminium pigments for paints —

Part 1:

General aluminium pigments

1 Scope

This document specifies the requirements and corresponding test methods for aluminium pigments

suitable for use in paints including:

a) general, decorative and protective paints, and

b) special finishing paints.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 385, Laboratory glassware — Burettes

ISO 648, Laboratory glassware — Single-volume pipettes

ISO 793, Aluminium and aluminium alloys — Determination of iron — Orthophenanthroline photometric

method

ISO 795, Aluminium and aluminium alloys — Determination of copper content — Oxalyldihydrazide

photometric method

ISO 808, Aluminium and aluminium alloys — Determination of silicon — Spectrophotometric method with

the reduced silicomolybdic complex

ISO 1042, Laboratory glassware — One-mark volumetric flasks

ISO 1784, Aluminium alloys — Determination of zinc — EDTA titrimetric method

ISO 3696, Water for analytical laboratory use — Specification and test methods

ISO 9277, Determination of the specific surface area of solids by gas adsorption — BET method

ISO 13320, Particle size analysis — Laser diffraction methods

ISO 15528, Paints, varnishes and raw materials for paints and varnishes — Sampling

ISO 18451-1, Pigments, dyestuffs and extenders — Terminology — Part 1: General terms

ISO 18451-2, Pigments, dyestuffs and extenders — Terminology — Part 2: Classification of colouring

materials according to colouristic and chemical aspects

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 18451-1, ISO 18451-2 and the

following apply.

ISO and IEC maintain terminology databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at http:// www .electropedia .org/

3.1

non-volatile matter

NV

residue by mass obtained by evaporation under specified conditions

Note 1 to entry: Instead of the term “non-volatile matter” different terms, such as solid, dry residue, dry matter,

solid matter, stoving residue are being used commonly with the respective abbreviations. The term “non-volatile

matter” which is also applied in ISO 3251 should be used together with the abbreviation “NV” instead of these

terms.

[SOURCE: ISO 4618:2014, 2.176]

3.2

hiding power

ability of a pigmented medium to hide the colour or the colour differences of a substrate

[SOURCE: ISO 18314-2:2015, 2.1.6]

4 Description

Aluminium pigments are composed of finely divided aluminium metal. The particles of aluminium metal

are lamellar in shape when examined microscopically. It is typically divided by the predominant flake

shape into “cornflake” (flakes with predominantly ragged and uneven flake shape) and “silverdollar”

(flakes with predominantly round and smooth surface).

The material may be in the form of a powder or a paste and have leafing or non-leafing characteristics

and the surface of the aluminium flakes may be untreated or treated by technical processing.

Mica and other adulterants shall be absent. If, in solution of the sample in hydrochloric acid as described

in 15.3.3, a non-fatty residue is obtained, the residue shall be examined.

5 Classification

This document covers four types of general aluminium pigments, as follows:

— Type 1: aluminium powder, leafing, surface untreated or treated;

— Type 2: aluminium paste, leafing, surface untreated or treated;

— Type 3: aluminium powder, non-leafing, surface untreated or treated;

— Type 4: aluminium paste, non-leafing, surface untreated or treated.

NOTE Untreated refers to milled aluminium pigments with necessary milling agents. Treated refers to

the involvement of an additional process to modify the aluminium surface in order to protect the pigments, for

example encapsulation

6 Requirements and test methods

The material shall have the characteristics given in the appropriate column of Table 1.

The liquid contained in paste pigment shall be agreed between the interested parties.

2 © ISO 2021 – All rights reserved

Table 1 — Requirements and test methods

Requirement according to type

Characteristic Test method

Type 1 Type 2 Type 3 Type 4

Non-volatile matter,

min. 99,0 min. 25,0 min. 99,0 min. 25,0 Clause 8

% mass fraction

Matter soluble in

9.1 (Type 1 and Type 2)

organic solvents,

max. 6,0 max. 4,0 max. 1,5 max. 6,0 and 9.2 (Type 3 and

b Type 4)

% mass fraction

Comparison of To match closely the appearance of paint prepared similarly

Clause 10

appearance from an agreed sample

a

Residue on sieve To be agreed between the interested parties Clause 11

Pigment specific

surface area,

To be agreed between the interested parties ISO 9277

m /g

Water-covering

To be agreed between the

capacity,

– – Clause 12

interested parties

m /g

Leafing power,

a

min. 65 min. 65 – – Clause 13

%

Water content,

max. 0,2 max. 0,15 max. 0,2 max. 0,15 Clause 14

c

% mass fraction

b

For lead : Clause 15,

Clause 17,

max. 1,0 for

b

For iron : Clause 17,

Cu + Fe + Pb + Si + Zn

ISO 793

Metallic impurities,

max. 0,03 for Pb

To be agreed between the

b

For copper : Clause 17,

% mass fraction on

interested parties

Separate limits for met-

ISO 795

dry pigment

als other than lead may be

b

For silicon : ISO 808

agreed between the interest-

ed parties b

For zinc : Clause 17,

ISO 1784

Hiding power,

To be agreed between the interested parties Clause 16

g/m

Particle size

distribution

To be agreed between the interested parties ISO 13320

(instrumental

method)

a

Aluminium pigments surface-treated are not included.

b

These methods are recommended for reference purposes, but other methods may be used by agreement between the

interested parties.

7 Sampling

Take a representative sample of the product to be tested according to ISO 15528.

8 Determination of non-volatile-matter content

8.1 Apparatus

8.1.1 Weighing bottle, squat form, wide-mouthed, with ground glass stopper.

8.1.2 Air oven, designed to carry out the test in safe conditions, and capable of being controlled at

the specified or agreed temperature ±2 °C (for temperatures up to 150 °C) or ±3,5 °C (for temperatures

above 150 °C and up to 200 °C). The air oven shall be fitted with forced-ventilation equipment, except for

phenolic resins when an oven with natural convection with a perforated metal shelf placed at one-third

of the height of the oven may be used.

8.1.3 Balance, accurate to 1 mg or better.

8.1.4 Desiccator, containing an efficient desiccant.

8.2 Procedure

8.2.1 Number of determinations

Carry out the determination in duplicate.

8.2.2 Test portion

Heat the weighing bottle (8.1.1), with the stopper removed, in the oven (8.1.2) at 105 °C for 2 h. Allow to

cool in the desiccator (8.1.4), insert the stopper and weigh to the nearest 1 mg.

Spread 5 g to 10 g of the sample in a uniform layer on the bottom of the weighing bottle, insert the

stopper and weigh to the nearest 1 mg.

It may be necessary to reduce the mass of the test portion for pigments and extenders with a high bulk

volume. The use of a test portion smaller than that specified shall be stated in the test report.

8.2.3 Determination

Heat the weighing bottle and contents, with the stopper removed, in the oven at (140 ± 2) °C or agreed

temperature for a minimum of 2 h. Allow to cool in the desiccator, insert the stopper and weigh to the

nearest 1 mg. Repeat the heating for at least 30 min, allow to cool in the desiccator, insert the stopper

and again weigh to the nearest 1 mg. Repeat this procedure until two successive weighings differ by no

more than 5 mg. Record the lower mass.

If the results of the two determinations differ by more than 10 % of the higher value, repeat the whole

procedure (see 8.2).

If the material under test is unstable at 140 °C, the test conditions shall be agreed between the interested

parties and shall be stated in the test report.

8.3 Expression of results

Calculate the non-volatile-matter content, w , expressed as a mass fraction, in per cent, using

Formula (1):

mm−

w = × 100 (1)

mm−

where

m is the mass, in grams, of the empty weighing bottle;

m is the mass, in grams, of the dish with the test portion;

m is the mass, in grams, of the weighing bottle with the residue.

4 © ISO 2021 – All rights reserved

If the two results (duplicates) differ by more than 2 % to the mean (absolute), repeat the procedure

described in 8.2.

Calculate the mean of two valid results (replicates) and report the test result to the nearest 0,1 % mass

fraction.

9 Determination of matter soluble in organic solvents

9.1 Method 1 (for use with leafing pigments, Type 1 and Type 2)

9.1.1 Principle

The sample is treated with hydrochloric acid to dissolve the metal, and the residual oily and fatty

matter is extracted with 2-Butoxyethanol or n-butyl acetate, dried and weighed.

9.1.2 Reagents

All reagents shall be of recognized analytical quality. Distilled water or water of equivalent purity shall

be used in the test.

1)

9.1.2.1 Hydrochloric acid (HCl), CAS-No 7647-01-0 , approximately 6 mol/l solution.

9.1.2.2 2-Butoxyethanol (C H O ), CAS-No 111-76-2, or n-butyl acetate (C H O ), CAS-No 123-

6 14 2 6 12 2

86-4.

9.1.3 Procedure

9.1.3.1 Test portion

Weigh, to the nearest 1 mg, about 2 g of the material into a 400 ml beaker.

9.1.3.2 Determination

Add 100 ml of hot water to the test portion and cover the beaker, for example with a watch-glass. Add

the hydrochloric acid (9.1.2.1) in small portions, heating gently to complete the reaction after each

addition until all the metal is dissolved. The maximum amount of hydrochloric acid should not exceed

60 ml.

Cool the beaker and contents to room temperature and filter the contents through an acid-washed,

grease-free filter paper. Wash the beaker, the cover and the filter paper thoroughly with cold water.

Allow the paper to drain and dry completely in the filter funnel, heating gently, if necessary, to a

temperature not exceeding 50 °C. Remove as much water as possible from the beaker by shaking it.

Place a weighed 100 ml beaker under the funnel. Wash the original beaker and the cover with warm

2-Butoxyethanol or n-butyl acetate (9.1.2.2) and transfer the washings to the filter paper. Wash the

paper at least five times with warm 2-Butoxyethanol or n-butyl acetate, filling it about half full each

time. Finally rinse the tip of the funnel. Gently warm the beaker and its contents on a water bath without

using a free flame, until the 2-Butoxyethanol or n-butyl acetate has been evaporated as completely as

possible. Continue the evaporation by heating the beaker at a temperature of (105 ± 2) °C for 1 h, then

cool and weigh.

1) CAS-No — Chemical Abstracts Service Registry Number

9.1.4 Expression of results

Calculate the matter soluble in organic solvents, w , expressed as a percentage mass fraction, using

Formula (2):

m

w =×100 (2)

m

where

m

is the mass, in grams, of the test portion;

m

is the mass, in grams, of the residue.

9.2 Method 2 (for use with non-leafing pigments, Type 3 and Type 4)

9.2.1 Principle

The sample is dispersed in solvent and the solvent-extractable matter is filtered off, dried and weighed.

9.2.2 Reagents

9.2.2.1 Solvent mixture, obtained by mixing 3 parts by volume of toluene, CAS-No 108-88-3, with

1 part of diethyl ether, CAS-No 60-29-7, ρ = 0,720 g/ml.

9.2.2.2 Light petroleum spirit, boiling range 40 °C to 60 °C, CAS-No 64742-49-0.

9.2.3 Apparatus

9.2.3.1 Sintered glass filter crucible, of porosity grade P 16 (pore size index 10 µm to 16 µm).

9.2.4 Procedure

9.2.4.1 Test portion

Weigh, to the nearest 1 mg, about 2 g of the material into 250 ml beaker and disperse it in 20 ml of the

solvent mixture (9.2.2.1), with frequent intermittent swirling of the contents of the beaker.

9.2.4.2 Determination

When complete dispersion has been obtained, add a further 10 ml of the solvent mixture, thoroughly

agitate by swirling the beaker and then allow to stand for 1 h for the metallic flakes to settle.

Decant the supernatant liquid into the sintered glass filter crucible (9.2.3.1) and filter by suction into a

clean flask.

When all the liquid has been filtered, add a further 30 ml of the solvent mixture to the residue in the

beaker and repeat the swirling so as to redisperse the aluminium pigment. Filter the dispersion through

the sintered glass filter crucible, washing the beaker with the light petroleum spirit (9.2.2.2).

Transfer the filtrate from the flask to a 250 ml beaker and evaporate to minimum bulk (about 50 ml).

Transfer the concentrated filtrate to a weighed 100 ml beaker and wash the 250 ml beaker with the

light petroleum, transferring the washings into the 100 ml beaker. Evaporate the contents of the 100 ml

beaker just to dryness, heat in an oven at a temperature of (105 ± 2) °C for 1 h, then cool and weigh.

6 © ISO 2021 – All rights reserved

9.2.5 Expression of results

Calculate the matter soluble in organic solvents, w , expressed as a percentage mass fraction, using

Formula (3):

m

w =×100 (3)

m

where

m is the mass, in grams, of the test portion;

m is the mass, in grams, of the residue.

10 Comparison of appearance

10.1 Test portion

Weigh an amount of sample agreed between the interested parties.

10.2 Assessment

Disperse the test portion in a paint vehicle to be agreed between the interested parties in the agreed

proportions, by appropriate mixing without grinding. Store for a period to be agreed between the

interested parties, for example 24 h, at a temperature also to be agreed, for choice 20 °C, in a covered

container. After this period remove any surface skin, mix well by shaking or stirring or both, and apply

a coat of the mixture by a suitable method to a smooth, clean, non-absorbent panel, allowing thorough

drying in a clean atmosphere. Treat the agreed sample in a similar way on the same day. When dry,

compare visually the two panels thus prepared for colour, opacity, finish and brightness.

For leafing pigments, the vehicle shall have an acid value less than 7,5 mg of KOH per gram and shall not

contain lead driers.

The optical characterization of n.l. aluminium pigments is recommended to be carried out in full shade

and colour reduction spray applied in an application method or alternatively with a draw down. A

subsequent colorimetry according to ISO/CIE 11664-4 in multiple angles is recommended.

11 Determination of residue on sieve

11.1 Reagent

11.1.1 Mineral solvent, to be agreed between the interested parties.

11.1.2 2-Butoxyethanol (C H O ), CAS-No 111-76-2, or n-butyl acetate (C H O ), CAS-No 123-86-

6 14 2 6 12 2

4.

11.2 Apparatus

11.2.1 Containers, three, of suitable size to accommodate the sieve.

11.2.2 Beaker, 400 ml.

11.2.3 Test sieve of nominal aperture 180 µm (for pastes) or 250 µm (for powders) (see 11.3.1.).

11.2.4 Sintered glass filter, of porosity grade P 16 (pore size index 10 µm to 16 µm).

11.3 Procedure

11.3.1 Test portion

Weigh 10 g of the sample, to the nearest 0,1 g, in the 400 ml beaker (11.2.2).

If it is required, by agreement between the interested parties, to determine the residue on a sieve of

nominal aperture other than 180 µm (for pastes) or 250 µm (for powders), the procedure to be adopted

is similar to that specified, except that the mass of the test portion shall be correspondingly reduced for

sieves of smaller nominal aperture.

11.3.2 Determination

Half fill two of the containers (11.2.1) with the mineral solvent and half fill the third container with

the 2-Butoxyethanol or n-butyl acetate (11.1.2). Mix the test portion with 100 ml of the mineral solvent

(11.1.1). Add a further 50 ml of the mineral solvent with vigorous stirring. Pour the suspension slowly

onto the surface of the test sieve (11.2.3), adjusting the speed of transference so that the majority of the

suspension passes through. Wash the residue on the sieve by holding the sieve in the first container at a

slight angle to the surface of the mineral solvent and shaking the sieve backwards and forwards so that

the screen surface passes just under and just above the level of the liquid. Continue this operation for

1 min and then repeat the procedure in the second container for about 2 min.

When it is evident that no more material passes through the sieve, repeat the procedure in the

2-Butoxyethanol or n-butyl acetate container for 2 min to 3 min. Wash down the sides of the sieve

with a small stream of 2-Butoxyethanol or n-butyl acetate and collect the residue on one side. Transfer

the residue, by washing with a minimum quantity of 2-Butoxyethanol or n-butyl acetate, to the tared

sintered glass filter (11.2.4) and apply suction.

As soon as filtration is complete and the surface of the residue is apparently dry, place the filter in an

oven at (105 ± 2) °C (or at a temperature appropriate for the drying) and heat at this temperature for

1 h.

Weigh the residue to the nearest 1 mg.

11.4 Expression of results

Calculate the residue on sieve, w expressed as a percentage mass fraction, using Formula (4):

3,

m

w =×100 (4)

m

where

m is the mass, in grams, of the test portion;

m is the mass, in grams, of the residue on the sieve.

12 Determination of water-covering capacity

12.1 Principle

The water-covering capacity is measured in a standard apparatus on a sample which has been carefully

washed with petroleum spirit and filtered under vacuum. The test involves a comparative trial to

8 © ISO 2021 – All rights reserved

determine the number of washings (between three and six) which gives the maximum result for water-

covering capacity.

NOTE Experience has shown that it is essential to carry out the test precisely as described below if

reproducible results are to be achieved.

12.2 Reagents

12.2.1 Petroleum spirit, boiling range 80 °C to 100 °C, CAS-No 64742-49-0.

12.2.2 Butan-2-ol, CAS-No 78-83-1.

12.2.3 Paraffin wax, laboratory quality, with a melting point of about 50 °C.

12.3 Apparatus

Usual laboratory apparatus, and in particular:

12.3.1 Evaporating dish, porcelain, approximately 200 mm diameter.

12.3.2 Brushes, small, camel hair.

12.3.3 Sintered glass filter crucible, of porosity grade P 10 (pore size index 4 µm to 10 µm).

12.3.4 Trough, rectangular in shape, supported on levelling screws and approximately 650 mm long,

internal width 120 mm and 13 mm to 15 mm deep with vertical sides about 13 mm thick, machined and

finished smooth on the upper surface (see Figure 1). (The trough used may conveniently be fabricated

from block aluminium, in which case the bottom may be covered internally with black adhesive tape so

as to exclude reflections which may interfere with measurement of the length of the pigment film.)

Dimensions in millimetres

Figure 1 — Diagram of trough for determination of water-covering capacity

12.3.5 Barriers, two, for the trough, made of glass or polished plastics material (for example transparent

acrylic resin) of thickness approximately 7 mm, width approximately 25 mm and length slightly more

than the width of the trough, with the extremities of one edge slightly inset so that when a barrier is

resting on the sides of the trough the lower edge lies slightly below the sides of the trough.

12.3.6 Watch-glass, approximately 50 mm diameter.

12.4 Pre-treatment of sample

Place the test sample (about 0,5 g for powder, about 1 g for paste) in the evaporating dish (12.3.1); add,

in a few portions, 50 ml of the petroleum spirit (12.2.1) and thoroughly disperse using a brush (12.3.2).

Allow to stand for 10 min. Filter through the sintered glass crucible (12.3.3) and suck dry. Disconnect

the vacuum line.

Transfer the filter cake to the evaporating dish using a brush and redisperse it with 50 ml of the

petroleum spirit, part of which may be used to wash the dish. Filter as before.

Repeat the whole operation specified in the preceding paragraph (i.e. to make a total of three dispersing

operations) and leave the filter cake under suction for 30 min after it appears to be dry. Then set aside

a small portion of the filter cake. Repeat these same operations once, twice and three times more (i

...

INTERNATIONAL ISO

STANDARD 1247-1

First edition

2021-08

Aluminium pigments for paints —

Part 1:

General aluminium pigments

Pigments d'aluminium pour peintures —

Partie 1: Pigments d'aluminium généraux

Reference number

©

ISO 2021

© ISO 2021

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2021 – All rights reserved

Contents Page

Foreword .v

Introduction .vii

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Description . 2

5 Classification . 2

6 Requirements and test methods . 2

7 Sampling . 3

8 Determination of non-volatile-matter content . 3

8.1 Apparatus . 3

8.2 Procedure . 4

8.2.1 Number of determinations. 4

8.2.2 Test portion . 4

8.2.3 Determination . 4

8.3 Expression of results . 4

9 Determination of matter soluble in organic solvents . 5

10 Comparison of appearance . 7

10.1 Test portion . 7

10.2 Assessment . 7

11 Determination of residue on sieve . 7

11.1 Reagent . 7

11.2 Apparatus . 7

11.3 Procedure . 8

11.3.1 Test portion . 8

11.3.2 Determination . 8

11.4 Expression of results . 8

12 Determination of water-covering capacity . 8

12.1 Principle . 8

12.2 Reagents. 9

12.3 Apparatus . 9

12.4 Pre-treatment of sample .10

12.5 Preparation of trough .10

12.6 Procedure .10

12.6.1 Test portion .10

12.6.2 Determination .11

12.7 Expression of results .11

12.8 Precision .12

12.8.1 Repeatability .12

12.8.2 Reproducibility .12

13 Determination of leafing power .12

13.1 Reagents.12

13.2 Apparatus .12

13.3 Procedure .13

13.3.1 Test portion .13

13.3.2 Determination .13

13.4 Expression of results .14

13.5 Precision .15

13.5.1 Repeatability .15

13.5.2 Reproducibility .15

14 Determination of water content .15

14.1 General .15

14.2 Electrometric titration method.15

14.3 Visual titration method .15

14.4 Expression of results .15

15 Determination of lead (spectrophotometric method) .16

15.1 Reagents.16

15.2 Apparatus .16

15.3 Procedure .17

15.3.1 Test portion .17

15.3.2 Blank test .17

15.3.3 Determination .17

16 Determination of hiding power .17

16.1 Apparatus and materials .17

16.2 Procedure .18

17 Determination of metallic impurities with flame atomic absorption spectrometric

method .18

17.1 Determination range .18

17.2 Principle .18

17.3 Reagent .18

17.4 Apparatus .20

17.5 Procedure .20

17.5.1 Test portion .20

17.5.2 Blank experiment .20

17.5.3 Preparation of the test sample .20

17.5.4 Treatment of the different elements in the sample .21

17.5.5 Spectrometric measurement .21

17.5.6 Expression of results .22

18 Test report .22

Bibliography .23

iv © ISO 2021 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/ directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/ patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see www .iso .org/

iso/ foreword .html.

This document was prepared by Technical Committee ISO/TC 256, Pigments, dyestuff and extenders.

This first edition of ISO 1247-1, together with ISO 1247-2, cancels and replaces ISO 1247:1974, which has

been technically revised. It also incorporates the Amendment ISO 1247:1974/Amd 1:1982.

The main changes compared to the previous edition are as follows:

— an introduction has been added, giving the reasons for the division;

— Clause 3, Terms and definitions, has been added and the terms “non-volatile-matter” and “hiding

power” have been included;

— a distinction between surface-treated and surface-untreated aluminium pigments has been

introduced in Clause 4 and 5;

— former subclause 4.2, Classes, has been deleted;

— “matter volatile at 105 °C” has been substituted by “non-volatile-matter”;

— former Clause 6, Packing, has been deleted;

— Clause 7, Sampling, has been reduced to a reference to ISO 15528;

— the requirements and test methods of “pigment specific surface area”, “particle size distribution”

and “hiding power” and the corresponding test methods have been added to Table 1 and Table 1 has

been renamed “Requirements and test methods”;

— the test method for “manganese” has been deleted from the metallic impurities in Table 1;

— the flame atomic absorption spectrometric method has been introduced to determine metal

impurities;

— former Clause 13, Test for absence of leafing power, has been deleted;

— Table 3, test portions, has been deleted;

— Clause 16, Determination of hiding power, has been added;

— the normative references have been updated and the text has been editorially revised.

A list of all parts in the ISO 1247 series can be found on the ISO website.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www .iso .org/ members .html.

vi © ISO 2021 – All rights reserved

Introduction

Since the beginning of the new millennium, with the progress in technology and product development,

there is a boom of new types of aluminium pigments which, serving as heat-resistant or rust-proof

coatings or as colorants, find their ways into applications in a wide range of industrial sectors.

Aluminium pigments can be conveniently divided into two groups according to their forms: general

aluminium pigments produced in a milling process and vacuum metallized aluminium pigments (VMP)

(see ISO 1247-2). As the technical requirements are different for aluminium pigments used in different

fields, it is necessary to develop an international standard for each of the two groups.

To meet the needs in the marketing of aluminium pigments, characteristics such as “particle size

distribution” and “hiding power”, as well as their corresponding testing methods, are introduced in this

document.

To improve the safety of the aluminium pigments, the organic solvents and auxiliary agents of low

flashpoints have been substituted by reagents with high flashpoints, the “matter volatile at 105 °C” has

been replaced by “non-volatile-matter”, for which testing methods are developed according to ISO 3251.

The previous edition (i.e. ISO 1247:1974) uses different spectrophotometric methods to determine the

content of lead, iron and copper, and the ethylenediamine tetraacetic acid (EDTA) titration method

to determine zinc. These methods are cumbersome to operate. The method used to determine lead

involves the use of potassium cyanate, a highly toxic agent seldom used since the 1990s, and the method

used to determine zinc is applicable only to samples with a total zinc content of 0,10 % or above, and

does not suit the status quo of the aluminium pigment industry. While these old methods are retained

in this document, the flame atomic absorption spectrometric method is introduced as a new option

for the determination of the above-mentioned metallic impurities. This method is faster, operation-

friendly, has a wider range of detection, and is gaining more and more popularity.

To use as little toxic reagent as possible, this document resorts to using 2-Butoxyethanol or n-butyl

acetate to replace acetone, which, as material likely to be used for making illegal drugs, is now forbidden

or restricted by many countries.

INTERNATIONAL STANDARD ISO 1247-1:2021(E)

Aluminium pigments for paints —

Part 1:

General aluminium pigments

1 Scope

This document specifies the requirements and corresponding test methods for aluminium pigments

suitable for use in paints including:

a) general, decorative and protective paints, and

b) special finishing paints.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 385, Laboratory glassware — Burettes

ISO 648, Laboratory glassware — Single-volume pipettes

ISO 793, Aluminium and aluminium alloys — Determination of iron — Orthophenanthroline photometric

method

ISO 795, Aluminium and aluminium alloys — Determination of copper content — Oxalyldihydrazide

photometric method

ISO 808, Aluminium and aluminium alloys — Determination of silicon — Spectrophotometric method with

the reduced silicomolybdic complex

ISO 1042, Laboratory glassware — One-mark volumetric flasks

ISO 1784, Aluminium alloys — Determination of zinc — EDTA titrimetric method

ISO 3696, Water for analytical laboratory use — Specification and test methods

ISO 9277, Determination of the specific surface area of solids by gas adsorption — BET method

ISO 13320, Particle size analysis — Laser diffraction methods

ISO 15528, Paints, varnishes and raw materials for paints and varnishes — Sampling

ISO 18451-1, Pigments, dyestuffs and extenders — Terminology — Part 1: General terms

ISO 18451-2, Pigments, dyestuffs and extenders — Terminology — Part 2: Classification of colouring

materials according to colouristic and chemical aspects

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 18451-1, ISO 18451-2 and the

following apply.

ISO and IEC maintain terminology databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at http:// www .electropedia .org/

3.1

non-volatile matter

NV

residue by mass obtained by evaporation under specified conditions

Note 1 to entry: Instead of the term “non-volatile matter” different terms, such as solid, dry residue, dry matter,

solid matter, stoving residue are being used commonly with the respective abbreviations. The term “non-volatile

matter” which is also applied in ISO 3251 should be used together with the abbreviation “NV” instead of these

terms.

[SOURCE: ISO 4618:2014, 2.176]

3.2

hiding power

ability of a pigmented medium to hide the colour or the colour differences of a substrate

[SOURCE: ISO 18314-2:2015, 2.1.6]

4 Description

Aluminium pigments are composed of finely divided aluminium metal. The particles of aluminium metal

are lamellar in shape when examined microscopically. It is typically divided by the predominant flake

shape into “cornflake” (flakes with predominantly ragged and uneven flake shape) and “silverdollar”

(flakes with predominantly round and smooth surface).

The material may be in the form of a powder or a paste and have leafing or non-leafing characteristics

and the surface of the aluminium flakes may be untreated or treated by technical processing.

Mica and other adulterants shall be absent. If, in solution of the sample in hydrochloric acid as described

in 15.3.3, a non-fatty residue is obtained, the residue shall be examined.

5 Classification

This document covers four types of general aluminium pigments, as follows:

— Type 1: aluminium powder, leafing, surface untreated or treated;

— Type 2: aluminium paste, leafing, surface untreated or treated;

— Type 3: aluminium powder, non-leafing, surface untreated or treated;

— Type 4: aluminium paste, non-leafing, surface untreated or treated.

NOTE Untreated refers to milled aluminium pigments with necessary milling agents. Treated refers to

the involvement of an additional process to modify the aluminium surface in order to protect the pigments, for

example encapsulation

6 Requirements and test methods

The material shall have the characteristics given in the appropriate column of Table 1.

The liquid contained in paste pigment shall be agreed between the interested parties.

2 © ISO 2021 – All rights reserved

Table 1 — Requirements and test methods

Requirement according to type

Characteristic Test method

Type 1 Type 2 Type 3 Type 4

Non-volatile matter,

min. 99,0 min. 25,0 min. 99,0 min. 25,0 Clause 8

% mass fraction

Matter soluble in

9.1 (Type 1 and Type 2)

organic solvents,

max. 6,0 max. 4,0 max. 1,5 max. 6,0 and 9.2 (Type 3 and

b Type 4)

% mass fraction

Comparison of To match closely the appearance of paint prepared similarly

Clause 10

appearance from an agreed sample

a

Residue on sieve To be agreed between the interested parties Clause 11

Pigment specific

surface area,

To be agreed between the interested parties ISO 9277

m /g

Water-covering

To be agreed between the

capacity,

– – Clause 12

interested parties

m /g

Leafing power,

a

min. 65 min. 65 – – Clause 13

%

Water content,

max. 0,2 max. 0,15 max. 0,2 max. 0,15 Clause 14

c

% mass fraction

b

For lead : Clause 15,

Clause 17,

max. 1,0 for

b

For iron : Clause 17,

Cu + Fe + Pb + Si + Zn

ISO 793

Metallic impurities,

max. 0,03 for Pb

To be agreed between the

b

For copper : Clause 17,

% mass fraction on

interested parties

Separate limits for met-

ISO 795

dry pigment

als other than lead may be

b

For silicon : ISO 808

agreed between the interest-

ed parties b

For zinc : Clause 17,

ISO 1784

Hiding power,

To be agreed between the interested parties Clause 16

g/m

Particle size

distribution

To be agreed between the interested parties ISO 13320

(instrumental

method)

a

Aluminium pigments surface-treated are not included.

b

These methods are recommended for reference purposes, but other methods may be used by agreement between the

interested parties.

7 Sampling

Take a representative sample of the product to be tested according to ISO 15528.

8 Determination of non-volatile-matter content

8.1 Apparatus

8.1.1 Weighing bottle, squat form, wide-mouthed, with ground glass stopper.

8.1.2 Air oven, designed to carry out the test in safe conditions, and capable of being controlled at

the specified or agreed temperature ±2 °C (for temperatures up to 150 °C) or ±3,5 °C (for temperatures

above 150 °C and up to 200 °C). The air oven shall be fitted with forced-ventilation equipment, except for

phenolic resins when an oven with natural convection with a perforated metal shelf placed at one-third

of the height of the oven may be used.

8.1.3 Balance, accurate to 1 mg or better.

8.1.4 Desiccator, containing an efficient desiccant.

8.2 Procedure

8.2.1 Number of determinations

Carry out the determination in duplicate.

8.2.2 Test portion

Heat the weighing bottle (8.1.1), with the stopper removed, in the oven (8.1.2) at 105 °C for 2 h. Allow to

cool in the desiccator (8.1.4), insert the stopper and weigh to the nearest 1 mg.

Spread 5 g to 10 g of the sample in a uniform layer on the bottom of the weighing bottle, insert the

stopper and weigh to the nearest 1 mg.

It may be necessary to reduce the mass of the test portion for pigments and extenders with a high bulk

volume. The use of a test portion smaller than that specified shall be stated in the test report.

8.2.3 Determination

Heat the weighing bottle and contents, with the stopper removed, in the oven at (140 ± 2) °C or agreed

temperature for a minimum of 2 h. Allow to cool in the desiccator, insert the stopper and weigh to the

nearest 1 mg. Repeat the heating for at least 30 min, allow to cool in the desiccator, insert the stopper

and again weigh to the nearest 1 mg. Repeat this procedure until two successive weighings differ by no

more than 5 mg. Record the lower mass.

If the results of the two determinations differ by more than 10 % of the higher value, repeat the whole

procedure (see 8.2).

If the material under test is unstable at 140 °C, the test conditions shall be agreed between the interested

parties and shall be stated in the test report.

8.3 Expression of results

Calculate the non-volatile-matter content, w , expressed as a mass fraction, in per cent, using

Formula (1):

mm−

w = × 100 (1)

mm−

where

m is the mass, in grams, of the empty weighing bottle;

m is the mass, in grams, of the dish with the test portion;

m is the mass, in grams, of the weighing bottle with the residue.

4 © ISO 2021 – All rights reserved

If the two results (duplicates) differ by more than 2 % to the mean (absolute), repeat the procedure

described in 8.2.

Calculate the mean of two valid results (replicates) and report the test result to the nearest 0,1 % mass

fraction.

9 Determination of matter soluble in organic solvents

9.1 Method 1 (for use with leafing pigments, Type 1 and Type 2)

9.1.1 Principle

The sample is treated with hydrochloric acid to dissolve the metal, and the residual oily and fatty

matter is extracted with 2-Butoxyethanol or n-butyl acetate, dried and weighed.

9.1.2 Reagents

All reagents shall be of recognized analytical quality. Distilled water or water of equivalent purity shall

be used in the test.

1)

9.1.2.1 Hydrochloric acid (HCl), CAS-No 7647-01-0 , approximately 6 mol/l solution.

9.1.2.2 2-Butoxyethanol (C H O ), CAS-No 111-76-2, or n-butyl acetate (C H O ), CAS-No 123-

6 14 2 6 12 2

86-4.

9.1.3 Procedure

9.1.3.1 Test portion

Weigh, to the nearest 1 mg, about 2 g of the material into a 400 ml beaker.

9.1.3.2 Determination

Add 100 ml of hot water to the test portion and cover the beaker, for example with a watch-glass. Add

the hydrochloric acid (9.1.2.1) in small portions, heating gently to complete the reaction after each

addition until all the metal is dissolved. The maximum amount of hydrochloric acid should not exceed

60 ml.

Cool the beaker and contents to room temperature and filter the contents through an acid-washed,

grease-free filter paper. Wash the beaker, the cover and the filter paper thoroughly with cold water.

Allow the paper to drain and dry completely in the filter funnel, heating gently, if necessary, to a

temperature not exceeding 50 °C. Remove as much water as possible from the beaker by shaking it.

Place a weighed 100 ml beaker under the funnel. Wash the original beaker and the cover with warm

2-Butoxyethanol or n-butyl acetate (9.1.2.2) and transfer the washings to the filter paper. Wash the

paper at least five times with warm 2-Butoxyethanol or n-butyl acetate, filling it about half full each

time. Finally rinse the tip of the funnel. Gently warm the beaker and its contents on a water bath without

using a free flame, until the 2-Butoxyethanol or n-butyl acetate has been evaporated as completely as

possible. Continue the evaporation by heating the beaker at a temperature of (105 ± 2) °C for 1 h, then

cool and weigh.

1) CAS-No — Chemical Abstracts Service Registry Number

9.1.4 Expression of results

Calculate the matter soluble in organic solvents, w , expressed as a percentage mass fraction, using

Formula (2):

m

w =×100 (2)

m

where

m

is the mass, in grams, of the test portion;

m

is the mass, in grams, of the residue.

9.2 Method 2 (for use with non-leafing pigments, Type 3 and Type 4)

9.2.1 Principle

The sample is dispersed in solvent and the solvent-extractable matter is filtered off, dried and weighed.

9.2.2 Reagents

9.2.2.1 Solvent mixture, obtained by mixing 3 parts by volume of toluene, CAS-No 108-88-3, with

1 part of diethyl ether, CAS-No 60-29-7, ρ = 0,720 g/ml.

9.2.2.2 Light petroleum spirit, boiling range 40 °C to 60 °C, CAS-No 64742-49-0.

9.2.3 Apparatus

9.2.3.1 Sintered glass filter crucible, of porosity grade P 16 (pore size index 10 µm to 16 µm).

9.2.4 Procedure

9.2.4.1 Test portion

Weigh, to the nearest 1 mg, about 2 g of the material into 250 ml beaker and disperse it in 20 ml of the

solvent mixture (9.2.2.1), with frequent intermittent swirling of the contents of the beaker.

9.2.4.2 Determination

When complete dispersion has been obtained, add a further 10 ml of the solvent mixture, thoroughly

agitate by swirling the beaker and then allow to stand for 1 h for the metallic flakes to settle.

Decant the supernatant liquid into the sintered glass filter crucible (9.2.3.1) and filter by suction into a

clean flask.

When all the liquid has been filtered, add a further 30 ml of the solvent mixture to the residue in the

beaker and repeat the swirling so as to redisperse the aluminium pigment. Filter the dispersion through

the sintered glass filter crucible, washing the beaker with the light petroleum spirit (9.2.2.2).

Transfer the filtrate from the flask to a 250 ml beaker and evaporate to minimum bulk (about 50 ml).

Transfer the concentrated filtrate to a weighed 100 ml beaker and wash the 250 ml beaker with the

light petroleum, transferring the washings into the 100 ml beaker. Evaporate the contents of the 100 ml

beaker just to dryness, heat in an oven at a temperature of (105 ± 2) °C for 1 h, then cool and weigh.

6 © ISO 2021 – All rights reserved

9.2.5 Expression of results

Calculate the matter soluble in organic solvents, w , expressed as a percentage mass fraction, using

Formula (3):

m

w =×100 (3)

m

where

m is the mass, in grams, of the test portion;

m is the mass, in grams, of the residue.

10 Comparison of appearance

10.1 Test portion

Weigh an amount of sample agreed between the interested parties.

10.2 Assessment

Disperse the test portion in a paint vehicle to be agreed between the interested parties in the agreed

proportions, by appropriate mixing without grinding. Store for a period to be agreed between the

interested parties, for example 24 h, at a temperature also to be agreed, for choice 20 °C, in a covered

container. After this period remove any surface skin, mix well by shaking or stirring or both, and apply

a coat of the mixture by a suitable method to a smooth, clean, non-absorbent panel, allowing thorough

drying in a clean atmosphere. Treat the agreed sample in a similar way on the same day. When dry,

compare visually the two panels thus prepared for colour, opacity, finish and brightness.

For leafing pigments, the vehicle shall have an acid value less than 7,5 mg of KOH per gram and shall not

contain lead driers.

The optical characterization of n.l. aluminium pigments is recommended to be carried out in full shade

and colour reduction spray applied in an application method or alternatively with a draw down. A

subsequent colorimetry according to ISO/CIE 11664-4 in multiple angles is recommended.

11 Determination of residue on sieve

11.1 Reagent

11.1.1 Mineral solvent, to be agreed between the interested parties.

11.1.2 2-Butoxyethanol (C H O ), CAS-No 111-76-2, or n-butyl acetate (C H O ), CAS-No 123-86-

6 14 2 6 12 2

4.

11.2 Apparatus

11.2.1 Containers, three, of suitable size to accommodate the sieve.

11.2.2 Beaker, 400 ml.

11.2.3 Test sieve of nominal aperture 180 µm (for pastes) or 250 µm (for powders) (see 11.3.1.).

11.2.4 Sintered glass filter, of porosity grade P 16 (pore size index 10 µm to 16 µm).

11.3 Procedure

11.3.1 Test portion

Weigh 10 g of the sample, to the nearest 0,1 g, in the 400 ml beaker (11.2.2).

If it is required, by agreement between the interested parties, to determine the residue on a sieve of

nominal aperture other than 180 µm (for pastes) or 250 µm (for powders), the procedure to be adopted

is similar to that specified, except that the mass of the test portion shall be correspondingly reduced for

sieves of smaller nominal aperture.

11.3.2 Determination

Half fill two of the containers (11.2.1) with the mineral solvent and half fill the third container with

the 2-Butoxyethanol or n-butyl acetate (11.1.2). Mix the test portion with 100 ml of the mineral solvent

(11.1.1). Add a further 50 ml of the mineral solvent with vigorous stirring. Pour the suspension slowly

onto the surface of the test sieve (11.2.3), adjusting the speed of transference so that the majority of the

suspension passes through. Wash the residue on the sieve by holding the sieve in the first container at a

slight angle to the surface of the mineral solvent and shaking the sieve backwards and forwards so that

the screen surface passes just under and just above the level of the liquid. Continue this operation for

1 min and then repeat the procedure in the second container for about 2 min.

When it is evident that no more material passes through the sieve, repeat the procedure in the

2-Butoxyethanol or n-butyl acetate container for 2 min to 3 min. Wash down the sides of the sieve

with a small stream of 2-Butoxyethanol or n-butyl acetate and collect the residue on one side. Transfer

the residue, by washing with a minimum quantity of 2-Butoxyethanol or n-butyl acetate, to the tared

sintered glass filter (11.2.4) and apply suction.

As soon as filtration is complete and the surface of the residue is apparently dry, place the filter in an

oven at (105 ± 2) °C (or at a temperature appropriate for the drying) and heat at this temperature for

1 h.

Weigh the residue to the nearest 1 mg.

11.4 Expression of results

Calculate the residue on sieve, w expressed as a percentage mass fraction, using Formula (4):

3,

m

w =×100 (4)

m

where

m is the mass, in grams, of the test portion;

m is the mass, in grams, of the residue on the sieve.

12 Determination of water-covering capacity

12.1 Principle

The water-covering capacity is measured in a standard apparatus on a sample which has been carefully

washed with petroleum spirit and filtered under vacuum. The test involves a comparative trial to

8 © ISO 2021 – All rights reserved

determine the number of washings (between three and six) which gives the maximum result for water-

covering capacity.

NOTE Experience has shown that it is essential to carry out the test precisely as described below if

reproducible results are to be achieved.

12.2 Reagents

12.2.1 Petroleum spirit, boiling range 80 °C to 100 °C, CAS-No 64742-49-0.

12.2.2 Butan-2-ol, CAS-No 78-83-1.

12.2.3 Paraffin wax, laboratory quality, with a melting point of about 50 °C.

12.3 Apparatus

Usual laboratory apparatus, and in particular:

12.3.1 Evaporating dish, porcelain, approximately 200 mm diameter.

12.3.2 Brushes, small, camel hair.

12.3.3 Sintered glass filter crucible, of porosity grade P 10 (pore size index 4 µm to 10 µm).

12.3.4 Trough, rectangular in shape, supported on levelling screws and approximately 650 mm long,

internal width 120 mm and 13 mm to 15 mm deep with vertical sides about 13 mm thick, machined and

finished smooth on the upper surface (see Figure 1). (The trough used may conveniently be fabricated

from block aluminium, in which case the bottom may be covered internally with black adhesive tape so

as to exclude reflections which may interfere with measurement of the length of the pigment film.)

Dimensions in millimetres

Figure 1 — Diagram of trough for determination of water-covering capacity

12.3.5 Barriers, two, for the trough, made of glass or polished plastics material (for example transparent

acrylic resin) of thickness approximately 7 mm, width approximately 25 mm and length slightly more

than the width of the trough, with the extremities of one edge slightly inset so that when a barrier is

resting on the sides of the trough the lower edge lies slightly below the sides of the trough.

12.3.6 Watch-glass, approximately 50 mm diameter.

12.4 Pre-treatment of sample

Place the test sample (about 0,5 g for powder, about 1 g for paste) in the evaporating dish (12.3.1); add,

in a few portions, 50 ml of the petroleum spirit (12.2.1) and thoroughly disperse using a brush (12.3.2).

Allow to stand for 10 min. Filter through the sintered glass crucible (12.3.3) and suck dry. Disconnect

the vacuum line.

Transfer the filter cake to the evaporating dish using a brush and redisperse it with 50 ml of the

petroleum spirit, part of which may be used to wash the dish. Filter as before.

Repeat the whole operation specified in the preceding paragraph (i.e. to make a total of three dispersing

operations) and leave the filter cake under suction for 30 min after it appears to be dry. Then set aside

a small portion of the filter cake. Repeat these same operations once, twice and three times more (i

...

2023-03-23 Style Definition: Heading 1: Indent: Left: 0 pt, First line:

0 pt

Style Definition: Heading 2: Font: Bold, Tab stops: Not at

18 pt

Date: 2021-08

Style Definition: Heading 3: Font: Bold

Style Definition: Heading 4: Font: Bold

ISO/TC 256/GT 8

Style Definition: Heading 5: Font: Bold

Secrétariat: DIN Style Definition: Heading 6: Font: Bold

Style Definition: ANNEX

Style Definition: RefNorm

Style Definition: List Continue 1

Style Definition: Body Text_Center

Pigments d’aluminium pour peintures — Partie 1: Pigments d’aluminium à usage

Style Definition: Dimension_100

général

Style Definition: Figure Graphic

Style Definition: Figure subtitle

Aluminium pigments for paints — Part 1: General aluminium pigments

Style Definition: List Number 1

Style Definition: AMEND Terms Heading: Font: Bold

Style Definition: AMEND Heading 1 Unnumbered: Font:

Bold

Formatted: Font: 12 pt

ICS: 87.060.10

Type du document : Norme internationale

Sous-type du document :

Stade du document : (60) Publication

Langue du document : F

DOCUMENT PROTÉGÉ PAR COPYRIGHT

Formatted: Pattern: Clear

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne

peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique

ou mécanique, y compris la photocopie, l’affichage sur l’internet ou sur un Intranet, sans

autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Genève

Tél.: +41 22 749 01 11

E-mail: copyright@iso.org

Web: www.iso.orgwww.iso.org

Publié en Suisse

ii

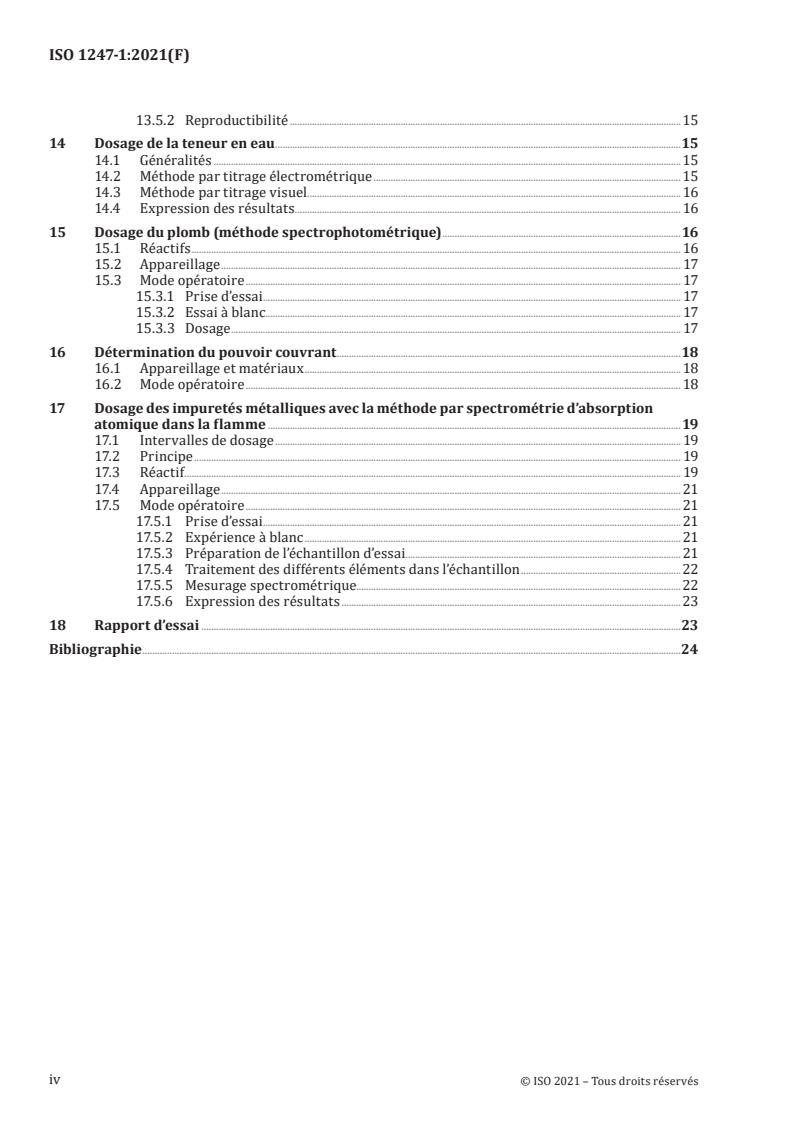

Sommaire Page

Avant-propos . v

Introduction . vii

1 Domaine d'application . 1

2 Références normatives . 1

3 Termes et définitions . 2

4 Description . 2

5 Classification . 3

6 Exigences et méthodes d’essai . 4

7 Prélèvement des échantillons . 5

8 Dosage de la teneur en matière non volatile . 5

8.1 Appareillage . 5

8.2 Mode opératoire . 5

8.2.1 Nombre de dosages . 5

8.2.2 Prise d’essai . 5

8.2.3 Dosage . 5

8.3 Expression des résultats . 6

9 Dosage de la matière soluble dans les solvants organiques . 6

10 Comparaison d’aspect . 9

10.1 Prise d’essai . 9

10.2 Évaluation . 9

11 Détermination du refus sur tamis . 9

11.1 Réactif . 9

11.2 Appareillage . 9

11.3 Mode opératoire . 10

11.3.1 Prise d’essai . 10

11.3.2 Dosage . 10

11.4 Expression des résultats . 10

12 Détermination du pouvoir couvrant sur l’eau . 11

12.1 Principe . 11

12.2 Réactifs . 11

12.3 Appareillage . 11

12.4 Prétraitement de l’échantillon . 12

12.5 Préparation de la cuve . 13

12.6 Mode opératoire . 13

12.6.1 Prise d’essai . 13

12.6.2 Dosage . 13

12.7 Expression des résultats . 14

12.8 Fidélité . 15

12.8.1 Répétabilité . 15

12.8.2 Reproductibilité . 15

13 Détermination du pouvoir feuilletant . 15

13.1 Réactifs . 15

iii

13.2 Appareillage . 15

13.3 Mode opératoire . 16

13.3.1 Prise d’essai . 16

13.3.2 Dosage . 16

13.4 Expression des résultats . 18

13.5 Fidélité . 18

13.5.1 Répétabilité . 18

13.5.2 Reproductibilité . 18

14 Dosage de la teneur en eau . 18

14.1 Généralités . 18

14.2 Méthode par titrage électrométrique . 18

14.3 Méthode par titrage visuel . 19

14.4 Expression des résultats . 19

15 Dosage du plomb (méthode spectrophotométrique) . 19

15.1 Réactifs . 19

15.2 Appareillage . 20

15.3 Mode opératoire . 20

15.3.1 Prise d’essai . 20

15.3.2 Essai à blanc . 20

15.3.3 Dosage . 21

16 Détermination du pouvoir couvrant . 21

16.1 Appareillage et matériaux . 21

16.2 Mode opératoire . 22

17 Dosage des impuretés métalliques avec la méthode par spectrométrie d’absorption

atomique dans la flamme . 22

17.1 Intervalles de dosage . 22

17.2 Principe . 22

17.3 Réactif . 22

17.4 Appareillage . 24

17.5 Mode opératoire . 24

17.5.1 Prise d’essai . 24

17.5.2 Expérience à blanc . 24

17.5.3 Préparation de l’échantillon d’essai . 25

17.5.4 Traitement des différents éléments dans l’échantillon . 25

17.5.5 Mesurage spectrométrique . 25

17.5.6 Expression des résultats . 26

18 Rapport d’essai . 26

Bibliographie . 27

iv

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes

nationaux de normalisation (comités membres de l’ISO). L’élaboration des Normes internationales est

en général confiée aux comités techniques de l’ISO. Chaque comité membre intéressé par une étude a le

droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l’ISO participent également aux travaux.

L’ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d’approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2

(voir www.iso.org/directiveswww.iso.org/directives).

L’attention est attirée sur le fait que certains des éléments du présent document peuvent faire l’objet de

droits de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant les

références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l’élaboration du document sont indiqués dans l’Introduction et/ou dans la liste des déclarations de

brevets reçues par l’ISO (voir www.iso.org/brevetswww.iso.org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l’ISO liés à l’évaluation de la conformité, ou pour toute information au sujet de l’adhésion

de l’ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir le lien suivant: www.iso.org/iso/fr/avant-propos:

www.iso.org/iso/fr/avant-propos.

Le présent document a été élaboré par le comité technique ISO/TC 256, Pigments, colorants et matières

de charge.

Cette première édition de l’ISO 1247-1, associée à l’ISO 1247-2, annule et remplace l’ISO 1247:1974, Formatted: Pattern: Clear

qui a fait l’objet d’une révision technique. Elle incorpore également l’Amendement

Formatted: Pattern: Clear

ISO 1247:1974/Amd 1:1982.

Formatted: Pattern: Clear