ISO 19085-1:2017

(Main)Woodworking machines — Safety — Part 1: Common requirements

Woodworking machines — Safety — Part 1: Common requirements

ISO 19085-1:2017 gives the safety requirements and measures to reduce risks related to woodworking machines arising during operation, adjustment, maintenance, transport, assembly, dismantling, disabling and scrapping and which are common to machines used in the woodworking industry. It is applicable to woodworking, stationary and displaceable machines when they are used as intended and under the conditions foreseen by the manufacturer. NOTE 1 For relevant but not significant hazards, e.g. sharp edges of the machine frame, see ISO 12100:2010. ISO 19085-1:2017 is intended to be used in conjunction with the other parts of ISO 19085, applicable to specific machine types. ISO 19085-1:2017 is not applicable to machines intended for use in potential explosive atmospheres or to machines manufactured prior to the date of its publication. NOTE 2 Machines for capturing and extracting dust are covered by EN 12779 and EN 16770.

Machines à bois — Sécurité — Partie 1: Exigences communes

ISO 19085-1:2017 donne les exigences de sécurité et les mesures pour réduire les risques relatifs aux machines à bois survenant pendant le fonctionnement, le réglage, la maintenance, le transport, l'assemblage, le démontage, la mise hors service et la mise au rebut et qui sont communes aux machines utilisées dans l'industrie du bois. Il est applicable aux machines à bois, fixes et transportables, lorsqu'elles sont utilisées comme prévu et dans les conditions prévues par le fabricant. NOTE 1 Pour les phénomènes dangereux pertinents mais non significatifs, par exemple, les arêtes vives du bâti de la machine, voir l'ISO 12100:2010. Il est destiné à être utilisé conjointement avec les autres parties de l'ISO 19085, applicables aux types spécifiques de machine. Il n'est pas applicable aux machines prévues pour une utilisation en atmosphères explosibles, ni aux machines fabriquées avant sa date de publication. NOTE 2 Les machines de captage et d'extraction de poussières sont couvertes par les EN 12779 et EN 16770.

General Information

- Status

- Withdrawn

- Publication Date

- 19-Jul-2017

- Withdrawal Date

- 19-Jul-2017

- Technical Committee

- ISO/TC 39/SC 4 - Woodworking machines

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 04-Mar-2021

- Completion Date

- 12-Feb-2026

Relations

- Consolidates

EN ISO 19085-1:2017 - Woodworking machines - Safety - Part 1: Common requirements (ISO 19085-1:2017) - Effective Date

- 12-Feb-2026

- Effective Date

- 06-Jun-2022

- Effective Date

- 23-Apr-2020

Get Certified

Connect with accredited certification bodies for this standard

NSF International

Global independent organization facilitating standards development and certification.

CIS Institut d.o.o.

Personal Protective Equipment (PPE) certification body. Notified Body NB-2890 for EU Regulation 2016/425 PPE.

Gozdarski inštitut Slovenije

Slovenian Forestry Institute. Forest management certification support, timber testing.

Sponsored listings

Frequently Asked Questions

ISO 19085-1:2017 is a standard published by the International Organization for Standardization (ISO). Its full title is "Woodworking machines — Safety — Part 1: Common requirements". This standard covers: ISO 19085-1:2017 gives the safety requirements and measures to reduce risks related to woodworking machines arising during operation, adjustment, maintenance, transport, assembly, dismantling, disabling and scrapping and which are common to machines used in the woodworking industry. It is applicable to woodworking, stationary and displaceable machines when they are used as intended and under the conditions foreseen by the manufacturer. NOTE 1 For relevant but not significant hazards, e.g. sharp edges of the machine frame, see ISO 12100:2010. ISO 19085-1:2017 is intended to be used in conjunction with the other parts of ISO 19085, applicable to specific machine types. ISO 19085-1:2017 is not applicable to machines intended for use in potential explosive atmospheres or to machines manufactured prior to the date of its publication. NOTE 2 Machines for capturing and extracting dust are covered by EN 12779 and EN 16770.

ISO 19085-1:2017 gives the safety requirements and measures to reduce risks related to woodworking machines arising during operation, adjustment, maintenance, transport, assembly, dismantling, disabling and scrapping and which are common to machines used in the woodworking industry. It is applicable to woodworking, stationary and displaceable machines when they are used as intended and under the conditions foreseen by the manufacturer. NOTE 1 For relevant but not significant hazards, e.g. sharp edges of the machine frame, see ISO 12100:2010. ISO 19085-1:2017 is intended to be used in conjunction with the other parts of ISO 19085, applicable to specific machine types. ISO 19085-1:2017 is not applicable to machines intended for use in potential explosive atmospheres or to machines manufactured prior to the date of its publication. NOTE 2 Machines for capturing and extracting dust are covered by EN 12779 and EN 16770.

ISO 19085-1:2017 is classified under the following ICS (International Classification for Standards) categories: 13.110 - Safety of machinery; 79.120.10 - Woodworking machines. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 19085-1:2017 has the following relationships with other standards: It is inter standard links to EN ISO 19085-1:2017, ISO 23830:2008, ISO 19085-1:2021. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 19085-1:2017 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 19085-1

First edition

2017-07

Woodworking machines — Safety —

Part 1:

Common requirements

Machines à bois — Sécurité —

Partie 1: Exigences communes

Reference number

©

ISO 2017

© ISO 2017, Published in Switzerland

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2017 – All rights reserved

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 3

4 List of significant hazards . 6

5 Safety requirements and measures for controls . 9

5.1 Safety and reliability of control systems . 9

5.2 Control devices .10

5.3 Start .10

5.4 Safe stops .11

5.4.1 General.11

5.4.2 Normal stop .11

5.4.3 Operational stop .11

5.4.4 Emergency stop .11

5.5 Braking function of tool spindles .12

5.6 Mode selection .12

5.7 Spindle speed changing .13

5.7.1 Spindle speed changing by changing belts on the pulleys .13

5.7.2 Spindle speed changing by incremental speed change motor .13

5.7.3 Infinitely variable speed by frequency inverter .13

5.8 Failure of any power supply .14

5.9 Manual reset control .14

5.10 Enabling control .14

5.11 Machine moving parts speed monitoring .14

5.12 Time delay .15

6 Safety requirements and measures for protection against mechanical hazards .15

6.1 Stability .15

6.1.1 Stationary machines .15

6.1.2 Displaceable machines .15

6.2 Risk of break-up during operation .15

6.3 Tool holder and tool design.15

6.3.1 General.15

6.3.2 Spindle locking .16

6.3.3 Circular saw blade fixing device .16

6.3.4 Flange dimension for circular saws blades .16

6.4 Braking .16

6.4.1 Braking of tool spindles .16

6.4.2 Maximum run-down time .16

6.4.3 Brake release .17

6.5 Safeguards .17

6.5.1 Fixed guards .17

6.5.2 Interlocking movable guards.17

6.5.3 Hold-to-run control .18

6.5.4 Two-hand control .18

6.5.5 Electro-sensitive protective equipment (ESPE) .18

6.5.6 Pressure-sensitive protective equipment (PSPE).19

6.6 Prevention of access to moving parts .19

6.6.1 General.19

6.6.2 Guarding of tools .19

6.6.3 Guarding of drives .20

6.6.4 Guarding of shearing and/or crushing zones .20

6.7 Impact hazard .20

6.8 Clamping devices .20

6.9 Measures against ejection .21

6.9.1 General.21

6.9.2 Guards materials and characteristics.21

6.10 Work-piece supports and guides .22

7 Safety requirements and measures for protection against other hazards .22

7.1 Fire . .22

7.2 Noise .22

7.2.1 Noise reduction at the design stage .22

7.2.2 Noise emission measurement .22

7.3 Emission of chips and dust .24

7.4 Electricity .24

7.4.1 General.24

7.4.2 Displaceable machines .25

7.5 Ergonomics and handling .25

7.6 Lighting .25

7.7 Pneumatics .26

7.8 Hydraulics .26

7.9 Electromagnetic compatibility .26

7.10 Laser .26

7.11 Static electricity .26

7.12 Errors of fitting .26

7.13 Isolation .26

7.14 Maintenance .27

8 Information for use .27

8.1 Warning devices .27

8.2 Marking .28

8.2.1 General.28

8.2.2 Additional markings .29

8.3 Instruction handbook .29

8.3.1 General.29

8.3.2 Additional information .33

Annex A (informative) Performance level required .34

Annex B (normative) Test for braking function .35

Annex C (normative) Stability test for displaceable machines .37

Annex D (normative) Impact test for guards .38

Annex E (normative) Noise emission measurement for machines not in ISO 7960:1995 .41

Bibliography .46

iv © ISO 2017 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/ directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/ patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO’s adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see the following

URL: w w w . i s o .org/ iso/ foreword .html.

The committee responsible for this document is ISO/TC 39, Machine tools, Subcommittee SC 4,

Woodworking machines.

A list of all parts in the ISO 19085 series can be found on the ISO website.

Introduction

The ISO 19085 series of International Standards provides technical safety requirements for the design

and construction of woodworking machinery. It concerns designers, manufacturers, suppliers and

importers of the machines specified in the Scope. It also includes a list of informative items that the

manufacturer will need to give to the user.

This document is a type-C standard as stated in ISO 12100.

The machinery concerned and the extent to which hazards, hazardous situations or hazardous events

are covered are indicated in the Scope of this document.

When requirements of this type-C standard are different from those which are stated in type-A or

type-B standards, the requirements of this type-C standard take precedence over the requirements of

the other standards for machines that have been designed and built according to the requirements of

this type-C standard.

The full set of requirements for a particular type of woodworking machine are those given in the part of

ISO 19085 applicable to that type, together with the relevant requirements from this document, to the

extent specified in the Scope of the applicable part of ISO 19085.

For woodworking machines not covered by an applicable part, this document can be used as a guide.

However, the designer will then need to perform a full risk assessment according to ISO 12100 and

design the means for reducing the risks arising from relevant hazards.

As far as possible, in parts of ISO 19085 other than this document, safety requirements have been

treated by way of reference to the relevant sections of this document, to avoid repetition and reduce

their length. The other parts contain replacements and additions to the common requirements given in

this document.

NOTE Requirements for tools are given in EN 847-1:2013 and EN 847-2:2013.

vi © ISO 2017 – All rights reserved

INTERNATIONAL STANDARD ISO 19085-1:2017(E)

Woodworking machines — Safety —

Part 1:

Common requirements

1 Scope

This document gives the safety requirements and measures to reduce risks related to woodworking

machines arising during operation, adjustment, maintenance, transport, assembly, dismantling,

disabling and scrapping and which are common to machines used in the woodworking industry. It is

applicable to woodworking, stationary and displaceable machines when they are used as intended and

under the conditions foreseen by the manufacturer.

NOTE 1 For relevant but not significant hazards, e.g. sharp edges of the machine frame, see ISO 12100:2010.

It is intended to be used in conjunction with the other parts of ISO 19085, applicable to specific

machine types.

It is not applicable to machines intended for use in potential explosive atmospheres or to machines

manufactured prior to the date of its publication.

NOTE 2 Machines for capturing and extracting dust are covered by EN 12779 and EN 16770.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 3746:2010, Acoustics — Determination of sound power levels and sound energy levels of noise sources

using sound pressure — Survey method using an enveloping measurement surface over a reflecting plane

ISO 4413:2010, Hydraulic fluid power — General rules and safety requirements for systems and their

components

ISO 4414:2010, Pneumatic fluid power — General rules and safety requirements for systems and their

components

ISO 7960:1995, Airborne noise emitted by machine tools — Operating conditions for woodworking

machines

ISO 9614-1:1993, Acoustics — Determination of sound power levels of noise sources using sound intensity —

Part 1: Measurement at discrete points

ISO 9614-2:1996, Acoustics — Determination of sound power levels of noise sources using sound intensity —

Part 2: Measurement by scanning

ISO 11201:2010, Acoustics — Noise emitted by machinery and equipment — Determination of emission

sound pressure levels at a work station and at other specified positions in an essentially free field over a

reflecting plane with negligible environmental corrections

ISO 11202:2010, Acoustics — Noise emitted by machinery and equipment — Determination of emission

sound pressure levels at a work station and at other specified positions applying approximate environmental

corrections

ISO 11204:2010, Acoustics — Noise emitted by machinery and equipment — Determination of emission

sound pressure levels at a work station and at other specified positions applying accurate environmental

corrections

ISO 12100:2010, Safety of machinery — General principles for design — Risk assessment and risk reduction

ISO 13849-1:2015, Safety of machinery — Safety-related parts of control systems — Part 1: General

principles for design

ISO 13850:2015, Safety of machinery — Emergency stop function — Principles for design

ISO 13851:2002, Safety of machinery — Two-hand control devices — Functional aspects and design

principles

ISO 13855:2010, Safety of machinery — Positioning of safeguards with respect to the approach speeds of

parts of the human body

ISO 13856-1:2013, Safety of machinery — Pressure-sensitive protective devices — Part 1: General principles

for design and testing of pressure-sensitive mats and pressure-sensitive floors

ISO 13856-2:2013, Safety of machinery — Pressure-sensitive protective devices — Part 2: General

principles for design and testing of pressure-sensitive edges and pressure-sensitive bars

ISO 13856-3:2013, Safety of machinery — Pressure-sensitive protective devices — Part 3: General

principles for design and testing of pressure-sensitive bumpers, plates, wires and similar devices

ISO 14118:2000, Safety of machinery — Prevention of unexpected start-up

ISO 14119:2013, Safety of machinery — Interlocking devices associated with guards — Principles for

design and selection

ISO 14120:2015, Safety of machinery — Guards — General requirements for the design and construction of

fixed and movable guards

ISO/TR 11688-1:1995, Acoustics — Recommended practice for the design of low-noise machinery and

equipment — Part 1: Planning

IEC 60204-1:2005, Safety of machinery — Electrical equipment of machines — Part 1: General requirements

IEC 60529:2013, Degrees of protection provided by enclosures (IP Code)

IEC 60825-1:2014, Safety of laser products — Part 1: Equipment classification and requirements

IEC 61310-1:2007, Safety of machinery — Indication, marking and actuation — Part 1: Requirements for

visual, acoustic and tactile signals

IEC 61439-1:2011, Low-voltage switchgear and controlgear assemblies — Part 1: General rules

IEC 61496-1:2012, Safety of machinery — Electro-sensitive protective equipment — Part 1: General

requirements and tests. Corrected by Cor. 1:2015.

IEC 61496-2:2013, Safety of machinery — Electro-sensitive protective equipment — Part 2: Particular

requirements for equipment using active opto-electronic protective devices (AOPDs)

IEC 61496-3:2008, Safety of machinery — Electro-sensitive protective equipment — Part 3: Particular

requirements for Active Opto-electronic Protective Devices responsive to Diffuse Reflection (AOPDDR)

IEC 61800-5-2:2007, Adjustable speed electrical power drive systems — Part 5-2: Safety requirements —

Functional

IEC 62477-1:2016, Safety requirements for power electronic converter systems and equipment —

Part 1: General

2 © ISO 2017 – All rights reserved

EN 847-1:2013, Tools for woodworking — Safety requirements — Part 1: Milling tools, circular saw blades

EN 847-2:2013, Tools for woodworking — Safety requirements — Part 2: Requirements for the shank of

shank mounted milling tools

EN 847-3:2013, Tools for woodworking — Safety requirements — Part 3: Clamping devices

EN 50370-1:2005, Electromagnetic compatibility (EMC) — Product family standard for machine tools —

Part 1: Emission

EN 50370-2:2003, Electromagnetic compatibility (EMC) — Product family standard for machine tools —

Part 2: Immunity

EN 50525-2-21:2011, Electric cables — Low voltage energy cables of rated voltages up to and including

450/750 V (U0/U) — Part 2-21: Cables for general applications — Flexible cables with crosslinked

elastomeric insulation

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 12100:2010, ISO 13849-1:2015

and the following apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at http:// www .iso .org/ obp

— IEC Electropedia: available at http:// www .electropedia .org/

3.1

woodworking machine

machine designed to machine and/or process wood and material with similar physical

characteristics to wood

3.2

material with similar physical characteristics to wood

wood-based material such as chipboard, fibreboard and plywood, including when covered with plastic

or light alloy laminates/edges, as well as cork, bone, rigid rubber or plastics

Note 1 to entry: Examples for plastics are thermoplastic materials and thermoplastic resins, thermosetting

resins, expanded plastic materials, polyurethane, phenol and polyvinylchloride (PVC).

3.3

easily machinable material

material, which, upon unexpected contact with a running tool, will not mechanically generate sparks

and will not result in a damage of the tool

EXAMPLE Material with similar physical characteristics to wood or light alloy.

3.4

stationary machine

machine designed to be located on or fixed to the floor or other parts of the structure of the premises

3.5

displaceable machine

machine, stationary during use and equipped with a device, e.g. wheels, which allows it to be moved

between locations

3.6

drive

machine actuator

power mechanism used to effect motion on the machine

3.7

run-up time

time elapsed from the actuation of the start control device until the spindle or machine part reaches the

intended speed

3.8

run-down time

time elapsed from the actuation of the stop control device up to spindle or machine part standstill

3.9

automatic machine

machine, which, after initiation of start by the operator, is capable of running and/or autonomously

repeating machining cycles, whereby the work-piece may be manually loaded and/or unloaded

3.10

cutting area

area where the tools can be involved in the cutting process

3.11

non-cutting area

area where the tools are not involved in the cutting process

3.12

feed

relative movement between work-piece and tools during machining

3.13

hand feed

manual feed

manual holding and/or guiding of the work-piece or machine element with incorporated tool during

machining

Note 1 to entry: Hand feed includes the use of a hand-operated support on which the work-piece is placed

manually or clamped and the use of a demountable power feed unit (3.15).

3.14

integrated feed

mechanical feed

feed (3.12) mechanism for the work-piece or tool which is integrated with the machine and where the

work-piece or machine element with incorporated tool is held and controlled mechanically during the

machining operation

3.15

demountable power feed unit

power feed (3.12) mechanism, which is mounted on the machine so that it can be moved from its working

position to a rest position and vice versa without the use of a spanner or similar additional device

3.16

climb cutting

cutting where the projection of the movement of the cutting knife in direction of the feed (3.12)

movement shows in the same direction as the relative movement of the work-piece against the tool

Note 1 to entry: See Figure 1 a).

3.17

cutting against the feed

cutting where the projection of the movement of the cutting knife in direction of the feed (3.12)

movement shows in the opposite direction as the relative movement of the work-piece against the tool

Note 1 to entry: See Figure 1 b).

4 © ISO 2017 – All rights reserved

3.18

boring tool

tool whose feed (3.12) movement during machining is only in direction of its axis of rotation

3.19

scoring

pre-cutting of a surface with a tool

3.20

scoring saw blade

saw blade mounted in front of the main saw blade which is used for scoring (3.19)

3.21

sanding wheel

tool where the active part is made of coated abrasive

3.22

grinding wheel

tool where the active part is made of bounded abrasive

3.23

ejection

uncontrolled movement of the work-piece or parts of it or part of the tool from the machine during

processing

6 5

a) Climb cutting

5 6

b) Cutting against the feed

Key

1 tool, fixed axis 4 work-piece (moving)

2 tool, moving axis 5 feed direction (tool)

3 feed direction (work-piece) 6 work-piece (fixed)

Figure 1 — Climb cutting and cutting against the feed

3.24

kickback

particular form of ejection (3.23) describing the unexpected movement of the work-piece or parts of it

opposite to the direction of feed (3.12) during processing

3.25

anti-kickback device

device which either reduces the possibility of kickback (3.24) or arrests the motion during kickback of

the work-piece or parts of it

3.26

operational stop

stop for operational reasons without cutting off the energy supply to the actuators where the stop

condition is monitored and maintained

3.27

electro-sensitive protective equipment

ESPE

assembly of devices and/or components working together for protective tripping or presence-sensing

purposes, and comprising at a minimum:

— a sensing device,

— controlling/monitoring devices,

— output signal switching devices

[SOURCE: ISO 13855:2010, 3.1.4, modified — The abbreviation and Notes to entry have been added.]

Note 1 to entry: Safety-related control systems associated with the ESPE or the ESPE itself may include a

secondary switching device, muting functions, stopping performance monitor, start/re-start interlock, etc.

Note 2 to entry: Examples are light beam (AOPD), laser scanner (AOPDDR), capacitive, active infrared, ultra-sonic

and image monitoring equipment.

3.28

pressure-sensitive protective equipment

PSPE

assembly of devices and components triggered using the “mechanical activated trip” method to provide

protection under hazardous situations

Note 1 to entry: Examples of PSPE are pressure-sensitive mats and floors, bumpers, pressure-sensitive edges

and bars.

Note 2 to entry: PSPE generate a stopping signal by the use of different techniques, e.g. mechanical contacts,

fibre-optic sensors, pneumatic sensors.

[SOURCE: ISO 13482:2014, 3.30]

4 List of significant hazards

This clause contains the correlation between hazards, their origin and potential consequences common

to woodworking machines, as defined in the Scope and the relevant clauses of this document, to be

taken into consideration during risk assessment. The extent to which all significant hazards are covered

is indicated in the relevant specific parts of ISO 19085.

These hazards are listed in Table 1 as a guide for the full risk analysis to be performed when an

applicable part of ISO 19085 does not exist.

6 © ISO 2017 – All rights reserved

Table 1 — List of significant hazards

Examples of hazards

Relevant

No. Type or group ISO 12100:2010 section of

Potential

a

Origin

b

consequences

1 Mechanical Acceleration, deceleration Being thrown 6.2.2.1 5.1

hazards (kinetic energy)

Crushing 6.2.2.2 6.1

Angular parts Cutting or severing 6.2.10 6.2

Approach of a moving Drawing-in or trapping 6.3 6.3

element to a fixed part

Entanglement 6.3.5.4 6.4

Cutting parts Friction or abrasion 6.5

Elastic elements Impact 6.6

Falling objects Injection 6.7

Gravity (stored energy) Shearing 6.8

Height from the ground Stabbing or puncture 6.9

High pressure 6.10

Machinery mobility 7.8

Moving elements 7.12

Rotating elements 7.7

Rough, slippery surface 7.13

Stability 7.14

Vacuum

2 Electrical Arc Burn 6.2.9 7.4

hazards

Electromagnetic Chemical effects 6.3.5.4 7.11

phenomena

Effects on medical 7.13

implants

Electrostatic phenomena

Live parts Electrocution

Not enough distance to live Falling, being thrown

parts under high voltage

Fire

Overload Projection of molten

particles

Parts which have become

live under fault conditions

Shock

Short-circuit

Thermal radiation

3 Thermal Fire Burn 7.1

hazards

Flame Dehydration 7.3

Objects or materials with a Discomfort 7.4

high or low temperature

Injuries by the radiation

of heat sources

Radiation from heat sources

Scald

a

One origin of hazards can have several potential consequences.

b

For each type or group of hazard, some potential consequences can be related with several origins of hazards.

Table 1 (continued)

Examples of hazards

Relevant

No. Type or group ISO 12100:2010 section of

Potential

a

Origin

b

consequences

4 Noise Exhausting system Discomfort 6.2.2.2 5.4.2

hazards

Gas leaking at high speed Loss of balance 6.2.3 c) 8.3

Manufacturing process Permanent hearing loss 6.2.4 c)

(stamping, cutting, etc.)

Stress 6.2.8 c)

Moving parts Tinnitus 6.3.1

Scraping surfaces Tiredness 6.3.2.1 b)

Unbalanced rotating parts Accidents (e.g. 6.3.2.5.1

mechanical, electrical)

Whistling pneumatics 6.3.3.2.1

as a consequence of an

interference with

Worn parts 6.3.4.2

speech communication

Rotating tools 6.4.3

or with acoustic signals

6.4.5.1 b) and c)

5 Radiation Ionising radiation source Burn 7.10

hazards

Low frequency Damage to eyes

electromagnetic radiation and skin

Optical radiation (infrared, Effects on reproductive

visible and ultraviolet), capability

including laser

Radio frequency Genetic mutation

electromagnetic radiation

Headache, insomnia, etc.

6 Material/ Aerosol Breathing difficulties, 6.2.3 7.3

substance suffocation

Biological and 6.2.4 7.8

hazards

microbiological (viral or

Cancer

bacterial) agent

Corrosion

Dust Effects on reproductive

capability

Fibre

Flammable Fire

Fluid Infection

Fume Mutation

Oxidiser Poisoning

Sensitisation

a

One origin of hazards can have several potential consequences.

b

For each type or group of hazard, some potential consequences can be related with several origins of hazards.

8 © ISO 2017 – All rights reserved

Table 1 (continued)

Examples of hazards

Relevant

No. Type or group ISO 12100:2010 section of

Potential

a

Origin

b

consequences

7 Ergonomic Access Discomfort 6.2.7 5.2

hazards

Design or location of Fatigue 6.2.8 7.5

indicators and visual

Musculoskeletal disorder 6.2.11.8 7.6

displays units

Design, location or Stress 6.2.11.12 7.14

identification of control

Any other (e.g. 6.3.5.5 8.3

devices

mechanical, electrical)

as a consequence of

Effort 6.3.5.6

human error

Flicker, dazzling, shadow,

stroboscopic effect

Local lighting

Mental overload/underload

Posture

Repetitive activity

Visibility

8 Hazards Dust Burn 6.2.11 7.9

associated

Electromagnetic Slight disease 6.2.11.4

with

disturbance

environment

Slipping, falling 6.2.11.7

in which the

Lightning Suffocation 6.2.11.11

machine is

used

Moisture Any other as a consequence 6.2.11.8

of the effect caused by the

Pollution 6.2.11.10

sources of the hazards on

the machine or parts of the

Temperature 6.3.5.2

machine

Water 6.3.5.4

Wind 6.4

a

One origin of hazards can have several potential consequences.

b

For each type or group of hazard, some potential consequences can be related with several origins of hazards.

5 Safety requirements and measures for controls

5.1 Safety and reliability of control systems

For the design and implementation of any safety function, whether realized in electric, pneumatic,

hydraulic or mechanic technology, the appropriate requirements of ISO 13849-1:2015 apply.

Machine safety functions are implemented and assured through safety-related parts of the control

system (SRP/CS) that achieve a required performance level (PL ). This requirement is given for each

r

safety function in the relevant subclauses of Clause 5 and Clause 6.

Table A.1 summarizes PL for each safety function; however, the provisions of Clause 5 and Clause 6

r

remain the sole and complete normative set of requirements and explanations.

Other specific parts of ISO 19085 may introduce further safety functions not considered in this

document or a PL different from that given in this document for the same safety function, depending on

r

the risk assessment according to ISO 12100:2010. For machines for which no specific part of ISO 19085

exists, and where the risk assessment results in a PL higher than that of this document, the higher PL

r r

applies.

Wherever a performance level is mentioned in ISO 19085, the requirements for the performance level

refer to ISO 13849-1:2015.

For SRP/CS as part of a safety component or protective device for which there is an existing related

type-B safety standard, all requirements of that standard apply.

The safety-related embedded software (SRESW) of the SRP/CS shall be in accordance with

ISO 13849-1:2015, 4.6.1 and 4.6.2.

The safety-related application software (SRASW) of the SRP/CS shall be in accordance with

ISO 13849-1:2015, 4.6.1 and 4.6.3.

SRP/CS shall be validated according to ISO 13849-1:2015, Clause 8 (see also ISO 13849-2:2012).

The environmental conditions to which SRP/CS are exposed, e.g. dust, fumes and/or gases, shall be

taken into account. The SRP/CS shall fulfil the environmental requirements of an existing related type-B

safety standard; otherwise, IEC 62477-1:2016 applies, as it does for electromechanical components, too.

The SRP/CS shall fulfil the EMC requirements of an existing related type-B safety standard; otherwise,

the requirements of EN 50370-2:2003 apply. See also 7.9 for the EMC requirements on the complete

machine.

NOTE For electrical components characteristics, information from component manufacturer can be useful.

Verification: By checking the relevant documentation, drawings and/or circuit diagrams, calculation,

inspection of the machine and/or relevant functional testing of the machine. Verification that PL of

safety functions and safeguards achieves PL shall be according to ISO 13849-1:2015, 4.7.

r

5.2 Control devices

All hand-operated control devices shall be positioned ≥600 mm and ≤1 800 mm above floor level. For

electric control devices, see also IEC 60204-1:2005, 10.1.2

NOTE Additional requirements regarding movable control panels, if any, are specified in the specific parts

of ISO 19085.

Reset devices, if fitted, shall be situated outside the danger zone in a position with good view to the

danger zone. It shall not be possible to reach the reset control device from inside the danger zone.

Verification: By checking the relevant drawings, inspection of the machine, measurement and relevant

functional testing of the machine.

5.3 Start

Before start or restart of the machine, all relevant safeguards shall be in place and operational. This

is achieved by the arrangements described in 6.6.1. Start or restart shall only be possible by actuation

of the start control device provided for that purpose. Unintended actuation shall be impeded, e.g. by a

control device with shroud.

Start of powered feed shall only be possible when the tool spindles involved in machining are running.

The SRP/CS for prevention of unexpected start/restart and for interlocking arrangements shall achieve

PL = c.

r

For electrically operated machines, see IEC 60204-1:2005, 7.5 and 9.2.5.2.

Verification: By checking the relevant drawings and/or circuit diagrams, inspection of the machine and

relevant functional testing of the machine.

10 © ISO 2017 – All rights reserved

5.4 Safe stops

5.4.

...

NORME ISO

INTERNATIONALE 19085-1

Première édition

2017-07

Machines à bois — Sécurité —

Partie 1:

Exigences communes

Woodworking machines — Safety —

Part 1: Common requirements

Numéro de référence

©

ISO 2017

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2017, Publié en Suisse

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2017 – Tous droits réservés

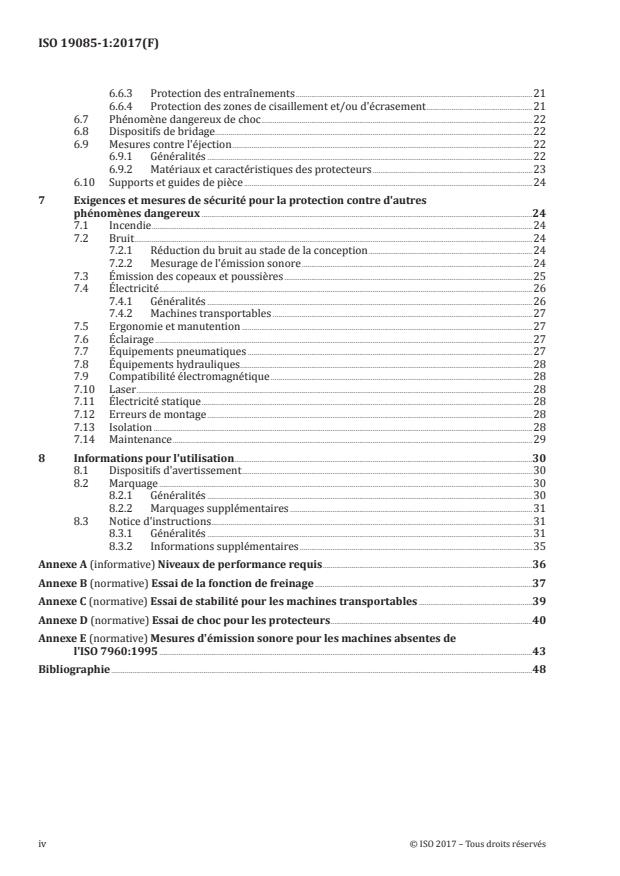

Sommaire Page

Avant-propos .v

Introduction .vi

1 Domaine d'application . 1

2 Références normatives . 1

3 Termes et définitions . 3

4 Liste des phénomènes dangereux significatifs . 7

5 Exigences et mesures de sécurité pour les commandes .10

5.1 Sécurité et fiabilité des systèmes de commande .10

5.2 Dispositifs de commande .11

5.3 Démarrage .11

5.4 Arrêts sûrs .11

5.4.1 Généralités .11

5.4.2 Arrêt normal .12

5.4.3 Arrêt de fonctionnement .12

5.4.4 Arrêt d'urgence .12

5.5 Fonction de freinage des arbres porte-outils.13

5.6 Sélection du mode de fonctionnement .13

5.7 Changement de vitesse d'arbre .14

5.7.1 Changement de vitesse d'arbre par changement des courroies sur les poulies .14

5.7.2 Changement de vitesse d'arbre par moteur à changement incrémental

de vitesse .14

5.7.3 Vitesse variable en continu par convertisseur de fréquence .14

5.8 Défaillance de toute alimentation en énergie .15

5.9 Commande de réarmement manuel .15

5.10 Commande de validation.15

5.11 Surveillance de la vitesse des parties mobiles de la machine .16

5.12 Temporisation.16

6 Exigences et mesures de sécurité pour la protection contre les phénomènes

dangereux mécaniques .16

6.1 Stabilité .16

6.1.1 Machines fixes .16

6.1.2 Machines transportables .16

6.2 Risque de rupture pendant le fonctionnement .16

6.3 Conception du porte-outil et de l'outil .17

6.3.1 Généralités .17

6.3.2 Blocage de l'arbre .17

6.3.3 Dispositif de fixation de la lame de scie circulaire .17

6.3.4 Dimension du flasque pour les lames de scie circulaires .17

6.4 Freinage .17

6.4.1 Freinage des arbres porte-outils .17

6.4.2 Temps d'arrêt maximal .18

6.4.3 Relâchement du frein .18

6.5 Protecteurs .18

6.5.1 Protecteurs fixes . .18

6.5.2 Protecteurs mobiles verrouillés .18

6.5.3 Commande nécessitant une action maintenue .19

6.5.4 Commande bimanuelle.19

6.5.5 Équipement de protection électro-sensible (ESPE) .20

6.5.6 Équipement de protection sensible à la pression (PSPE) .20

6.6 Prévention de l’accès aux parties mobiles .20

6.6.1 Généralités .20

6.6.2 Protection des outils .20

6.6.3 Protection des entraînements .21

6.6.4 Protection des zones de cisaillement et/ou d'écrasement .21

6.7 Phénomène dangereux de choc .22

6.8 Dispositifs de bridage . .22

6.9 Mesures contre l'éjection .22

6.9.1 Généralités .22

6.9.2 Matériaux et caractéristiques des protecteurs .23

6.10 Supports et guides de pièce .24

7 Exigences et mesures de sécurité pour la protection contre d'autres

phénomènes dangereux .24

7.1 Incendie .24

7.2 Bruit .24

7.2.1 Réduction du bruit au stade de la conception .24

7.2.2 Mesurage de l'émission sonore .24

7.3 Émission des copeaux et poussières .25

7.4 Électricité .26

7.4.1 Généralités .26

7.4.2 Machines transportables .27

7.5 Ergonomie et manutention .27

7.6 Éclairage .27

7.7 Équipements pneumatiques .27

7.8 Équipements hydrauliques .28

7.9 Compatibilité électromagnétique .28

7.10 Laser .28

7.11 Électricité statique .28

7.12 Erreurs de montage .28

7.13 Isolation .28

7.14 Maintenance .29

8 Informations pour l'utilisation .30

8.1 Dispositifs d'avertissement .30

8.2 Marquage .30

8.2.1 Généralités .30

8.2.2 Marquages supplémentaires .31

8.3 Notice d'instructions .31

8.3.1 Généralités .31

8.3.2 Informations supplémentaires .35

Annexe A (informative) Niveaux de performance requis .36

Annexe B (normative) Essai de la fonction de freinage .37

Annexe C (normative) Essai de stabilité pour les machines transportables .39

Annexe D (normative) Essai de choc pour les protecteurs .40

Annexe E (normative) Mesures d'émission sonore pour les machines absentes de

l'ISO 7960:1995 .43

Bibliographie .48

iv © ISO 2017 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est

en général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l'ISO participent également aux travaux.

L'ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www.

iso.org/directives).

L'attention est attirée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l'élaboration du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations de

brevets reçues par l'ISO (voir www.iso.org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l'ISO liés à l'évaluation de la conformité, ou pour toute information au sujet de l'adhésion

de l'ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir le lien suivant: www.iso.org/avant-propos.

Le comité chargé de l'élaboration du présent document est l'ISO/TC 39, Machines-outils, sous-comité

SC 4, Machines à bois.

Une liste de toutes les parties de la série de normes ISO 19085 peut être trouvée sur le site de l'ISO.

Introduction

La série de Normes internationales ISO 19085 donne les exigences techniques de sécurité pour

la conception et la fabrication des machines à bois. Elle concerne les concepteurs, les fabricants, les

fournisseurs et les importateurs des machines spécifiées dans le Domaine d'application. Elle comprend

également une liste de points informatifs que le fabricant aura à fournir à l'utilisateur.

Le présent document est une norme de type C tel que mentionné dans l'ISO 12100.

Les machines concernées et l'étendue des phénomènes dangereux, situations ou événements dangereux

couverts sont indiquées dans le Domaine d’application du présent document.

Lorsque des exigences de la présente norme de type C sont différentes de celles énoncées dans les

normes de type A ou de type B, les exigences de la présente norme de type C ont priorité sur les exigences

des autres normes pour les machines ayant été conçues et fabriquées conformément aux exigences de la

présente norme de type C.

L'ensemble des exigences pour un type particulier de machine à bois sont celles données dans la partie

de l'ISO 19085 applicable à ce type, conjointement avec les exigences pertinentes du présent document,

dans l'étendue spécifiée dans le Domaine d'application de la partie applicable de l'ISO 19085.

Pour les machines à bois non couvertes par une partie applicable, le présent document peut être utilisé

comme guide. Cependant, le concepteur aura alors besoin de réaliser une appréciation du risque

complète conformément à l'ISO 12100 et concevoir les moyens pour réduire les risques résultant des

phénomènes dangereux pertinents.

Dans la mesure du possible, dans les parties de l'ISO 19085 autres que le présent document, les exigences

de sécurité ont été traitées en faisant référence aux sections pertinentes du présent document, pour

éviter les répétitions et réduire leur longueur. Les autres parties contiennent des remplacements et des

ajouts aux exigences communes données dans le présent document.

NOTE Les exigences communes pour les outils sont données dans les EN 847-1:2013 et EN 847-2:2013.

vi © ISO 2017 – Tous droits réservés

NORME INTERNATIONALE ISO 19085-1:2017(F)

Machines à bois — Sécurité —

Partie 1:

Exigences communes

1 Domaine d'application

Le présent document donne les exigences de sécurité et les mesures pour réduire les risques relatifs

aux machines à bois survenant pendant le fonctionnement, le réglage, la maintenance, le transport,

l'assemblage, le démontage, la mise hors service et la mise au rebut et qui sont communes aux machines

utilisées dans l'industrie du bois. Il est applicable aux machines à bois, fixes et transportables,

lorsqu'elles sont utilisées comme prévu et dans les conditions prévues par le fabricant.

NOTE 1 Pour les phénomènes dangereux pertinents mais non significatifs, par exemple, les arêtes vives du

bâti de la machine, voir l'ISO 12100:2010.

Il est destiné à être utilisé conjointement avec les autres parties de l'ISO 19085, applicables aux types

spécifiques de machine.

Il n'est pas applicable aux machines prévues pour une utilisation en atmosphères explosibles, ni aux

machines fabriquées avant sa date de publication.

NOTE 2 Les machines de captage et d'extraction de poussières sont couvertes par les EN 12779 et EN 16770.

2 Références normatives

Les documents suivants cités dans le texte constituent, pour tout ou partie de leur contenu, des

exigences du présent document. Pour les références datées, seule l'édition citée s'applique. Pour les

références non datées, la dernière édition du document de référence s'applique (y compris les éventuels

amendements).

ISO 3746:2010, Acoustique — Détermination des niveaux de puissance acoustique et des niveaux d’énergie

acoustique émis par les sources de bruit à partir de la pression acoustique — Méthode de contrôle employant

une surface de mesure enveloppante au-dessus d’un plan réfléchissant

ISO 4413:2010, Transmissions hydrauliques — Règles générales et exigences de sécurité relatives aux

systèmes et leurs composants

ISO 4414:2010, Transmissions pneumatiques — Règles générales et exigences de sécurité pour les systèmes

et leurs composants

ISO 7960:1995, Bruit aérien émis par les machines-outils — Conditions de fonctionnement des machines à bois

ISO 9614-1:1993, Acoustique — Détermination par intensimétrie des niveaux de puissance acoustique émis

par les sources de bruit — Partie 1: Mesurages par points

ISO 9614-2:1996, Acoustique — Détermination par intensimétrie des niveaux de puissance acoustique émis

par les sources de bruit — Partie 2: Mesurage par balayage

ISO 11201:2010, Acoustique — Bruit émis par les machines et équipements — Détermination des niveaux

de pression acoustique d’émission au poste de travail et en d’autres positions spécifiées dans des conditions

approchant celles du champ libre sur plan réfléchissant avec des corrections d’environnement négligeables

ISO 11202:2010, Acoustique — Bruit émis par les machines et équipements — Détermination des niveaux

de pression acoustique d’émission au poste de travail et en d’autres positions spécifiées en appliquant des

corrections d’environnement approximatives

ISO 11204:2010, Acoustique — Bruit émis par les machines et équipements — Détermination des niveaux

de pression acoustique d’émission au poste de travail et en d’autres positions spécifiées en appliquant des

corrections d’environnement exactes

ISO 12100:2010, Sécurité des machines — Principes généraux de conception — Appréciation du risque et

réduction du risque

ISO 13849-1:2015, Sécurité des machines — Parties des systèmes de commande relatives à la sécurité —

Partie 1: Principes généraux de conception

ISO 13850:2015, Sécurité des machines — Fonction d’arrêt d’urgence — Principes de conception

ISO 13851:2002, Sécurité des machines — Dispositifs de commande bimanuelle — Aspects fonctionnels et

principes de conception

ISO 13855:2010, Sécurité des machines — Positionnement des moyens de protection par rapport à la

vitesse d’approche des parties du corps

ISO 13856-1:2013, Sécurité des machines — Dispositifs de protection sensibles à la pression — Partie 1:

Principes généraux de conception et d’essai des tapis et planchers sensibles à la pression

ISO 13856-2:2013, Sécurité des machines — Dispositifs de protection sensibles à la pression — Partie 2:

Principes généraux de conception et d’essai des bords et barres sensibles à la pression

ISO 13856-3:2013, Sécurité des machines — Dispositifs de protection sensibles à la pression — Partie 3:

Principes généraux de conception et d’essai des pare-chocs, plaques, câbles et dispositifs analogues sensibles

à la pression

ISO 14118:2000, Sécurité des machines — Prévention de la mise en marche intempestive

ISO 14119:2013, Sécurité des machines — Dispositifs de verrouillage associés à des protecteurs — Principes

de conception et de choix

ISO 14120:2015, Sécurité des machines — Protecteurs — Prescriptions générales pour la conception et la

construction des protecteurs fixes et mobiles

ISO/TR 11688-1:1995, Acoustique — Pratique recommandée pour la conception de machines et

d’équipements à bruit réduit — Partie 1: Planification

IEC 60204-1:2005, Sécurité des machines — Équipement électrique des machines — Partie 1: Règles

générales

IEC 60529:2013, Degrés de protection procurés par les enveloppes (Code IP)

IEC 60825-1:2014, Sécurité des appareils à laser — Partie 1: Classification des matériels et exigences

IEC 61310-1:2007, Sécurité des machines — Indication, marquage, manœuvre — Partie 1: Exigences pour

les signaux visuels, acoustiques et tactiles

IEC 61439-1:2011, Ensembles d’appareillage à basse tension — Partie 1: Règles générales

IEC 61496-1:2012, Sécurité des machines — Équipements de protection électro-sensibles — Partie 1:

Prescriptions générales et essais

IEC 61496-2:2013, Sécurité des machines — Équipement de protection électro-sensibles — Partie 2:

Exigences particulières à un équipement utilisant des dispositifs protecteurs optoélectroniques actifs (AOPD)

2 © ISO 2017 – Tous droits réservés

IEC 61496-3:2008, Sécurité des machines — Équipement de protection électro-sensibles — Partie 3:

Exigences particulières pour les équipements utilisant des dispositifs protecteurs optoélectroniques actifs

sensibles aux réflexions diffuses (AOPDDR)

IEC 61800-5-2:2007, Entraînements électriques de puissance à vitesse variable — Partie 5-2: Exigences de

sécurité — Fonctionnalité

IEC 62477-1:2016, Exigences de sécurité applicables aux systèmes et matériels électroniques de conversion

de puissance — Partie 1: Généralités

EN 847-1:2013, Outils pour le travail du bois — Prescriptions de sécurité — Partie 1: Outils de fraisage,

lames de scies circulaires

EN 847-2:2013, Outils pour le travail du bois — Prescriptions de sécurité — Partie 2: Prescriptions pour les

queues des fraises à queue

EN 847-3:2013, Outils pour le travail du bois — Prescriptions de sécurité — Partie 3: Outils de serrage

EN 50370-1:2005, Compatibilité électromagnétique (CEM) — Norme de famille de produits pour les

machines-outils — Partie 1: Émission

EN 50370-2:2003, Compatibilité électromagnétique (CEM) — Norme de famille de produits pour les

machines-outils — Partie 2: Immunité

EN 50525-2-21:2011, Câbles électriques — Câbles d’énergie basse tension de tension assignée au plus égale

à 450/750 V (U0/U) — Partie 2-21: Câbles pour applications générales — Câbles souples isolés en matériau

élastomère réticulé

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans les ISO 12100:2010,

ISO 13849-1:2015 ainsi que les suivants s'appliquent.

L'ISO et l'IEC tiennent à jour des bases de données terminologiques pour l'utilisation en normalisation

aux adresses suivantes:

— ISO Online browsing platform: disponible à http://www.iso.org/obp

— IEC Electropedia: disponible à http://www.electropedia.org/

3.1

machine à bois

machine conçue pour travailler et/ou usiner le bois et des matériaux ayant des caractéristiques

physiques similaires à celles du bois

3.2

matériau ayant des caractéristiques physiques similaires à celles du bois

matériau à base de bois, tel que panneau de particules, panneau de fibres et contreplaqué, y compris

lorsqu'il est recouvert/bordé d'un alliage léger plastique ou stratifié, ainsi que liège, os, caoutchouc

rigide ou plastique

Note 1 à l'article: Des exemples de plastique sont les matières thermoplastiques et les résines thermoplastiques,

les résines thermodurcissables, les matières plastiques expansées, le polyuréthane, le phénol et le polychlorure

de vinyle (PVC).

3.3

matériau facilement usinable

matériau qui, après un contact inattendu avec un outil en fonctionnement, ne provoquera mécaniquement

pas d'étincelles et n'endommagera pas l'outil

EXEMPLE Matériau ayant des caractéristiques physiques similaires à celle du bois ou alliage léger.

3.4

machine fixe

machine conçue pour être installée ou fixée au sol ou à d'autres éléments de la structure des locaux

3.5

machine transportable

machine fixe pendant l'utilisation et équipée d'un dispositif, par exemple, des roues, qui permet de la

déplacer d'un endroit à un autre

3.6

entraînement

actionneur de la machine

mécanisme de puissance utilisé pour animer la machine

3.7

temps de démarrage

temps écoulé entre l'actionnement du dispositif de commande de démarrage et le moment où l'arbre ou

une pièce de la machine atteint la vitesse prévue

3.8

temps d'arrêt

temps écoulé entre l'actionnement du dispositif de commande d'arrêt et l'arrêt complet de l'arbre ou

d'une partie de la machine

3.9

machine automatique

machine qui, après déclenchement du démarrage par l'opérateur, est capable de fonctionner

et/ou de répéter de façon autonome les cycles d'usinage, où la pièce peut être chargée et/ou déchargée

manuellement

3.10

partie travaillante

partie des outils qui peut être concernée par l'opération de coupe

3.11

partie non travaillante

partie des outils qui n'est pas concernée par l'opération de coupe

3.12

avance

mouvement relatif entre la pièce et les outils pendant l'usinage

3.13

avance manuelle

maintien et/ou guidage manuel de la pièce ou de l'élément de la machine à outil incorporé pendant

l'usinage

Note 1 à l'article: L'avance manuelle comprend l'utilisation d'un support actionné à la main sur lequel la pièce est

placée manuellement ou bridée et l'utilisation d'une unité d'alimentation mécanisée démontable (3.15).

3.14

avance intégrée

avance mécanisée

mécanisme d'avance (3.12) de la pièce ou de l'outil qui est intégré à la machine et grâce auquel la pièce

ou l'élément de la machine à outil incorporé sont maintenus et commandés mécaniquement pendant

l'opération d'usinage

4 © ISO 2017 – Tous droits réservés

3.15

unité d'avance mécanisée démontable

mécanisme d'avance (3.12) motorisé qui est monté sur la machine de sorte qu'il puisse être déplacé de

sa position de travail en position de repos et vice versa sans avoir recours à une clé ou un dispositif

supplémentaire similaire

3.16

coupe en avalant

coupe où la projection du mouvement du couteau de coupe dans la direction du mouvement d'avance

(3.12) est dans la même direction que le mouvement relatif de la pièce contre l'outil

Note 1 à l'article: Voir la Figure 1 a).

3.17

coupe en opposition

coupe où la projection du mouvement du couteau de coupe dans la direction du mouvement d'avance

(3.12) est dans la direction opposée au mouvement relatif de la pièce contre l'outil

Note 1 à l'article: Voir la Figure 1 b).

3.18

outil d'alésage

outil dont le mouvement d'avance (3.12) au cours de l'usinage ne se fait que dans la direction de son axe

de rotation

3.19

incision

précoupe d'une surface à l'aide d'un outil

3.20

lame de scie d'incision

lame de scie montée devant la lame de scie principale qui est utilisée pour effectuer l'incision (3.19)

3.21

roue de ponçage

outil dont la partie active est constituée d'un abrasif appliqué

3.22

meule

outil dont la partie active est constituée d'un abrasif aggloméré

3.23

éjection

mouvement incontrôlé de la pièce, de parties de la pièce ou de parties de l'outil depuis la machine

pendant l'usinage

6 5

a) Coupe en avalant

b) Coupe en opposition

Légende

1 outil, axes fixes 4 pièce (en mouvement)

2 outil, axes mobiles 5 sens de l'avance (outil)

3 sens de l'avance (pièce) 6 pièce (fixe)

Figure 1 — Coupe en avalant et coupe en opposition

3.24

rejet

forme d'éjection (3.23) particulière décrivant le mouvement incontrôlé de la pièce ou de parties de la

pièce, dans le sens opposé au sens d'avance (3.12) pendant le procédé

3.25

dispositif anti-rejet

dispositif qui soit réduit la possibilité de rejet (3.24), soit arrête le mouvement pendant le rejet de la

pièce ou de parties de celle-ci

3.26

arrêt de fonctionnement

arrêt pour des raisons liées au fonctionnement sans coupure de l'alimentation en énergie aux

actionneurs alors que les conditions d'arrêt sont surveillées et maintenues

3.27

équipement de protection électro-sensible

ESPE

ensemble de dispositifs et/ou de composants travaillant conjointement pour obtenir un déclenchement

de protection ou une détection de présence, et comprenant au minimum:

— un dispositif de détection,

— des dispositifs de commande/surveillance,

— des dispositifs de commutation du signal de sortie

[SOURCE: ISO 13855:2010, 3.1.4, modifiée — L'abréviation et les Notes à l'article ont été ajoutée.]

Note 1 à l'article: Les systèmes de commande relatifs à la sécurité associés à l'ESPE ou l'ESPE proprement dit,

peuvent également comprendre un dispositif de commutation secondaire, des fonctions d'inhibition, des

fonctions de surveillance des performances de mise à l'arrêt, un verrouillage du démarrage/redémarrage, etc.

Note 2 à l'article: Des exemples sont les faisceaux lumineux (AOPD), les scanners à laser (AOPDDR), les

équipements de surveillance capacitifs, à infrarouge actif, à ultrasons et de l'image.

6 © ISO 2017 – Tous droits réservés

3.28

équipement de protection sensible à la pression

PSPE

ensemble de dispositifs et de composants déclenchés par une méthode de « déclenchement mécanique »

pour assurer la protection dans des situations dangereuses

Note 1 à l'article: Des exemples de PSPE sont les tapis et les planchers sensibles à la pression, des pare-chocs, des

bords et des barres sensibles à la pression.

Note 2 à l'article: Le PSPE génère un signal d'arrêt en utilisant différentes techniques, par exemple, des contacts

mécaniques, des capteurs à fibres optiques, des capteurs pneumatiques.

[SOURCE: ISO 13482:2014, 3.30]

4 Liste des phénomènes dangereux significatifs

Le présent article contient la corrélation entre les phénomènes dangereux, leur origine et les

conséquences potentielles communes aux machines à bois, telles que définies dans le Domaine

d'application et dans les articles applicables du présent document, devant être prises en compte lors de

l'appréciation du risque. L'étendue de tous les phénomènes dangereux significatifs couverts est indiquée

dans les parties spécifiques appropriées de l'ISO 19085.

Ces phénomènes dangereux sont énumérés dans le Tableau 1 comme guide pour l'analyse de risque

complète devant être réalisée lorsqu'une partie applicable de l'ISO 19085 n'existe pas.

Tableau 1 — Liste des phénomènes dangereux significatifs

Exemples de phénomènes dangereux Section corres-

ISO 12100: pondante de

N° Type ou groupe

Conséquences

a 2010 l'ISO 19085-1:

Origine

b

possibles

1 Phénomènes Accélération, décélération Éjection 6.2.2.1 5.1

dangereux (énergie cinétique)

Écrasement 6.2.2.2 6.1

mécaniques

Pièces de forme aiguë Coupure ou sectionne- 6.2.10 6.2

ment

Rapprochement d'un Entraînement ou empri- 6.3 6.3

élément sonnement

en mouvement avec une

Enchevêtrement 6.3.5.4 6.4

pièce fixe

Éléments coupants Frottement ou abrasion 6.5

Éléments élastiques Choc 6.6

Chutes d'objets Injection 6.7

Gravité (énergie accumu- Cisaillement 6.8

lée)

Hauteur par rapport au sol Perforation ou piqûre 6.9

Pression élevée 6.10

Mobilité de la machine 7.8

Éléments en mouvement 7.12

Éléments en rotation 7.7

Surface rugueuse, glissante 7.13

Stabilité 7.14

Vide

Tableau 1 (suite)

Exemples de phénomènes dangereux Section corres-

ISO 12100: pondante de

N° Type ou groupe

Conséquences

a 2010 l'ISO 19085-1:

Origine

b

possibles

2 Phénomènes Arc Brûlure 6.2.9 7.4

dangereux

Phénomènes Effets chimiques 6.3.5.4 7.11

électriques

électromagnétiques

Effets sur les implants 7.13

médicaux

Phénomènes électrosta-

tiques

Parties sous tension Électrocution

Distance insuffisante des Chute, éjection

parties

Incendie

actives sous haute tension

Surcharge Projection de particules

en fusion

Parties qui sont devenues

actives

Choc

à la suite d'une défaillance

Court-circuit

Rayonnement thermique

3 Phénomènes Incendie Brûlure 7.1

dangereux

Flamme Déshydratation 7.3

thermiques

Objets ou matériaux à des Inconfort 7.4

températures extrêmes

Lésions par le rayonne-

hautes ou basses

ment

Rayonnement de sources de sources chaleurs

de chaleur

Brûlure par un liquide

chaud

4 Phénomènes Système d'échappement Inconfort 6.2.2.2 5.4.2

dangereux

Fuite de gaz à grande Perte de l'équilibre 6.2.3 c) 8.3

engendrés par

vitesse

le bruit

Procédé de fabrication Perte de l’audition per- 6.2.4 c)

(estampage, coupage, etc.) manente

Stress 6.2.8 c)

Pièces en mouvement Acouphène 6.3.1

Surfaces en frottement Fatigue 6.3.2.1 b)

Pièces en rotation désé- Accidents (par exemple, 6.3.2.5.1

quilibrées mécanique, électrique)

en tant que conséquence

Organes pneumatiques 6.3.3.2.1

d'une interférence avec

sifflants

la

Pièces usées 6.3.4.2

communication orale

ou avec des signaux

Outils en rotation 6.4.3

acoustiques

6.4.5.1 b) et c)

8 © ISO 2017 – Tous droits réservés

Tableau 1 (suite)

Exemples de phénomènes dangereux Section corres-

ISO 12100: pondante de

N° Type ou groupe

Conséquences

a 2010 l'ISO 19085-1:

Origine

b

possibles

5 Phénomènes Source de rayonnement Brûlure 7.10

dangereux ionisant

engendrés par

Rayonnement électroma- Dommages aux yeux

les rayonne-

gnétique et à la peau

ments

de basse fréquence

Rayonnement optique Effet sur la capacité

(infrarouge, visible et de reproduction

ultraviolet),

incluant le laser

Rayonnement électroma- Mutation génétique

gnétique

Mal de tête, insomnie, etc.

de basse fréquence

6 Phénomènes Aérosol Insuffisance respira- 6.2.3 7.3

dangereux toire,

Agents biologiques et 6.2.4 7.8

engendrés par asphyxie

microbiologiques (viraux

les matériaux/

ou Cancer

produits

bactériens)

Corrosion

Poussières Effet sur la capacité

de reproduction

Fibre

Produit inflammable Incendie

Fluide Infection

Fumée Mutation

Oxydant Empoisonnement

Sensibilisation

7 Phénomènes Accès Inconfort 6.2.7 5.2

dangereux

Conception ou emplace- Fatigue 6.2.8 7.5

engendrés par

ment des

Trouble musculosque- 6.2.11.8 7.6

le non-respect

indicateurs et des

lettique

des principes

dispositifs d'affichage

ergonomiques

Conception, emplacement Stress 6.2.11.12 7.14

ou

Autre (par exemple, 6.3.5.5 8.3

identification des organes

mécanique, électrique)

de service

résultant d'une

Effort erreur humaine 6.3.5.6

Effet de scintillation,

éblouissement, ombre,

stroboscopique

Éclairage local

Surcharge/sous-charge

mentale

Posture

Activité répétitive

Visibilité

Tableau 1 (suite)

Exemples de phénomènes dangereux Section corres-

ISO 12100: pondante de

N° Type ou groupe

Conséquences

a 2010 l'ISO 19085-1:

Origine

b

possibles

8 Phénomènes Poussières Brûlure 6.2.11 7.9

dangereux

Perturbation Légère indisposition 6.2.11.4

associés à

électromagnétique

Glissade, chute 6.2.11.7

l'environne-

ment

Foudre Asphyxie 6.2.11.11

dans lequel

Humidité Autre résultant de 6.2.11.8

la machine est

l'effet dû aux sources des

Pollution 6.2.11.10

utilisée

phénomènes dangereux

Température 6.3.5.2

sur la machine ou des

parties de la machine

Eau 6.3.5.4

Vent 6.4

a

L'origine des phénomènes dangereux peut avoir plusieurs conséquences possibles.

b

Pour chaque type ou groupe de phénomènes dangereux, certaines conséquences possibles peuvent être liées

à plusieurs origines de phénomènes dangereux.

5 Exigences et mesures de sécurité pour les commandes

5.1 Sécurité et fiabilité des systèmes de commande

Pour la conception et la réalisation de toute fonction de sécurité, qu'elle soit basée sur une

technologie électrique, pneumatique, hydraulique ou mécanique, les exigences appropriées de

l'ISO 13849-1:2015 s'appliquent.

Les fonctions de sécurité de la machine sont mises en œuvre et assurées par le biais de parties du

système de commande relatives à la sécurité (SRP/CS) qui atteignent un niveau de performance requis

(PL ). Cette exigence est donnée pour chaque fonction de sécurité dans les paragraphes pertinents de

r

l'Article 5 et de l'Article 6.

Le Tableau A.1 résume le PL pour chaque fonction de sécurité; cependant, les dispositions de l'Article 5

r

et de l'Article 6 restent l'ensemble normatif seul et complet pour les exigences et les explications.

D'autres parties spécifiques de l'ISO 19085 peuvent introduire des fonctions de sécurité supplémentaires

non prises en compte dans le présent document ou un PL différent de celui donné dans le présent

r

document pour la même fonction de sécurité en fonction de l'appréciation du risque conformément à

l'ISO 12100:2010. Pour les machines pour

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...