ISO 12572:2016

(Main)Hygrothermal performance of building materials and products — Determination of water vapour transmission properties — Cup method

Hygrothermal performance of building materials and products — Determination of water vapour transmission properties — Cup method

ISO 12572:2016 specifies a method based on cup tests for determining the water vapour permeance of building products and the water vapour permeability of building materials under isothermal conditions. Different sets of test conditions are specified. The general principles are applicable to all hygroscopic and non-hygroscopic building materials and products, including insulation materials and including those with facings and integral skins. Annexes give details of test methods suitable for different material types. The results obtained by this method are suitable for design purposes, production control and for inclusion in product specifications.

Performance hygrothermique des matériaux et produits pour le bâtiment — Détermination des propriétés de transmission de la vapeur d'eau — Méthode de la coupelle

ISO 12572:2016 spécifie une méthode basée sur des essais en coupelle pour déterminer la perméance à la vapeur d'eau des produits pour le bâtiment ainsi que la perméabilité à la vapeur d'eau des matériaux pour le bâtiment dans des conditions isothermes. Différentes séries de conditions d'essai sont spécifiées. Les principes généraux sont applicables à tous les matériaux et produits de bâtiment hygroscopiques et non hygroscopiques, y compris les matériaux isolants et ceux qui possèdent des parements et des revêtements intégrés. Les annexes fournissent des détails sur des méthodes d'essai convenant pour différents types de matériaux. Les résultats obtenus par cette méthode peuvent être utilisés pour la conception, pour le contrôle de la production et pour insertion dans les spécifications de produits.

General Information

- Status

- Published

- Publication Date

- 20-Jul-2016

- Technical Committee

- ISO/TC 163/SC 1 - Test and measurement methods

- Drafting Committee

- ISO/TC 163/SC 1/WG 8 - Moisture content and moisture permeability

- Current Stage

- 9093 - International Standard confirmed

- Start Date

- 05-Jan-2022

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 28-Oct-2023

- Effective Date

- 28-Sep-2013

Overview

ISO 12572:2016 specifies the cup method for measuring water vapour transmission properties of building materials and products under isothermal conditions. The standard defines procedures to determine water vapour permeance, water vapour permeability, water vapour resistance, water vapour resistance factor (μ) and water vapour diffusion‑equivalent air layer thickness. Test results are intended for use in design, production control and inclusion in product specifications and apply to both hygroscopic and non‑hygroscopic materials, including insulation, faced products and materials with integral skins.

Key topics and requirements

- Test principle: Sealing a specimen to an open cup containing either a desiccant (dry cup) or a saturated aqueous solution (wet cup). The assembly is placed in a temperature‑ and humidity‑controlled chamber; periodic weighings determine steady‑state vapour flow.

- Isothermal test conditions: Different sets of temperature and relative humidity conditions are specified for reproducible results.

- Specimen preparation: Requirements for specimen shape, exposed area, thickness, conditioning and the number of specimens to be tested.

- Apparatus and sealing: Corrosion‑resistant test cups (glass or metal), templates and sealants; special cup designs and sealing techniques for different material types are given in annexes.

- Calculations and reporting: Methods to calculate mass change rate, vapour permeance, permeability (for homogeneous materials), resistance, resistance factor and diffusion‑equivalent air layer thickness.

- Accuracy and control: Guidance on specimen area and thickness, weighing precision, environmental control (temperature, humidity), effects of barometric pressure and corrections for air layers and masked specimen edges.

- Annexes: Normative annexes provide tailored methods for self‑supporting materials, loose fills, membranes/foils, mastics/ sealants, coatings, and corrections for edge effects and air layer resistances.

Applications and users

ISO 12572:2016 is used by:

- Materials and product manufacturers for product development, performance declaration and production control.

- Independent testing laboratories conducting standardized water vapour transmission testing (cup method).

- Building designers and hygrothermal modelers requiring reliable vapour permeance/permeability data for building envelope design and moisture control.

- Specifiers and compliance officers who include water vapour properties in product specifications and regulatory documentation.

Practical applications include evaluating insulation performance, selecting appropriate vapour control layers, specifying vapour‑permeable membranes and validating coating and sealant vapour transmission characteristics.

Related standards

- ISO 9346 (terms and definitions related to hygrothermal performance) is cited for terminology used in ISO 12572:2016.

Keywords: ISO 12572:2016, cup method, water vapour permeance, water vapour permeability, hygrothermal performance, water vapour transmission, building materials, vapour resistance factor.

ISO 12572:2016 - Hygrothermal performance of building materials and products -- Determination of water vapour transmission properties -- Cup method

ISO 12572:2016 - Performance hygrothermique des matériaux et produits pour le bâtiment -- Détermination des propriétés de transmission de la vapeur d'eau -- Méthode de la coupelle

Get Certified

Connect with accredited certification bodies for this standard

ICC Evaluation Service

Building products evaluation and certification.

QAI Laboratories

Building and construction product testing and certification.

Aboma Certification B.V.

Specialized in construction, metal, and transport sectors.

Sponsored listings

Frequently Asked Questions

ISO 12572:2016 is a standard published by the International Organization for Standardization (ISO). Its full title is "Hygrothermal performance of building materials and products — Determination of water vapour transmission properties — Cup method". This standard covers: ISO 12572:2016 specifies a method based on cup tests for determining the water vapour permeance of building products and the water vapour permeability of building materials under isothermal conditions. Different sets of test conditions are specified. The general principles are applicable to all hygroscopic and non-hygroscopic building materials and products, including insulation materials and including those with facings and integral skins. Annexes give details of test methods suitable for different material types. The results obtained by this method are suitable for design purposes, production control and for inclusion in product specifications.

ISO 12572:2016 specifies a method based on cup tests for determining the water vapour permeance of building products and the water vapour permeability of building materials under isothermal conditions. Different sets of test conditions are specified. The general principles are applicable to all hygroscopic and non-hygroscopic building materials and products, including insulation materials and including those with facings and integral skins. Annexes give details of test methods suitable for different material types. The results obtained by this method are suitable for design purposes, production control and for inclusion in product specifications.

ISO 12572:2016 is classified under the following ICS (International Classification for Standards) categories: 91.120.10 - Thermal insulation of buildings. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 12572:2016 has the following relationships with other standards: It is inter standard links to EN ISO 12572:2016, ISO 12572:2016/Amd 1:2024, ISO 12572:2001. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 12572:2016 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 12572

Second edition

2016-08-01

Hygrothermal performance of

building materials and products —

Determination of water vapour

transmission properties — Cup method

Performance hygrothermique des matériaux et produits pour le

bâtiment — Détermination des propriétés de transmission de la

vapeur d’eau — Méthode de la coupelle

Reference number

©

ISO 2016

© ISO 2016, Published in Switzerland

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2016 – All rights reserved

Contents Page

Foreword .v

1 Scope . 1

2 Normative references . 1

3 Terms, definitions, symbols, units and subscripts . 1

3.1 Terms and definitions . 1

3.2 Symbols and units . 2

3.3 Subscripts . 3

4 Principle . 3

5 Apparatus . 3

6 Test specimens. 4

6.1 General principles for preparation of test specimens . 4

6.2 Dimensions of test specimens . 4

6.2.1 Shape and fit . 4

6.2.2 Exposed area . 4

6.2.3 Thickness of test specimens . 4

6.3 Number of test specimens . 5

6.4 Conditioning of test specimens . 5

6.5 Testing low resistance specimens . 5

7 Procedure. 5

7.1 Test conditions . 5

7.2 Preparation of specimen and test assembly . 7

7.3 Test procedure . 7

8 Calculation and expression of results . 8

8.1 Mass change rate . 8

8.2 Density of water vapour flow rate . 9

8.3 Water vapour permeance . 9

8.4 Water vapour resistance .10

8.5 Water vapour permeability .10

8.6 Water vapour resistance factor.10

8.7 Water vapour diffusion-equivalent air layer thickness .11

9 Accuracy of measurement .11

9.1 General .11

9.2 Specimen area .11

9.3 Specimen thickness .11

9.4 Sealants .12

9.5 Weighing precision .12

9.6 Control of environmental conditions .12

9.7 Variations in barometric pressure during test .12

10 Test report .12

Annex A (normative) Methods suitable for self-supporting materials .14

Annex B (normative) Methods suitable for loose fills .16

Annex C (normative) Methods suitable for membranes and foils .18

Annex D (normative) Methods suitable for mastics and sealants .19

Annex E (normative) Methods suitable for paint, varnishes, etc.21

Annex F (normative) Correction for the effect of a masked edge of a specimen .22

Annex G (normative) Correction for resistance of air layers .24

Annex H (normative) Method for calculating the water vapour resistance of the air layer in

the cup .25

Annex I (informative) Weighing repeatability, weighing interval and specimen size needed

to achieve desired accuracy .26

Annex J (informative) Conversion table for water vapour transmission units.27

Bibliography .28

iv © ISO 2016 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the meaning of ISO specific terms and expressions related to conformity assessment,

as well as information about ISO’s adherence to the World Trade Organization (WTO) principles in the

Technical Barriers to Trade (TBT) see the following URL: www.iso.org/iso/foreword.html

ISO 12572 was prepared by the European Committee Standardization (CEN) Technical Committee

CEN/TC 89, Thermal performance of buildings and building components, in collaboration with ISO

Technical Committee ISO/TC 163, Thermal performance and energy use in the built environment,

Subcommittee SC 1, Test and measurement methods, in accordance with the agreement on technical

cooperation between ISO and CEN (Vienna Agreement).

This second edition cancels and replaces the first edition (ISO 12572:2001), which has been technically

revised with the following changes:

— addition of insulation materials in the Scope;

— addition of e) humidity chamber in Clause 5;

— addition of requirements regarding thickness of test specimen to measure the permeability of core

materials in 6.2.3;

— change of specimen area size in 6.3;

— addition of requirements for storage time and relative humidity for condition D in 6.4;

— new clause with requirements in 6.5;

— change of requirements for temperature and relative humidity for test conditions in 7.1;

— change of the calculation of mass change rate in 8.1;

— removal of 9.8.

INTERNATIONAL STANDARD ISO 12572:2016(E)

Hygrothermal performance of building materials and

products — Determination of water vapour transmission

properties — Cup method

1 Scope

This document specifies a method based on cup tests for determining the water vapour permeance of

building products and the water vapour permeability of building materials under isothermal conditions.

Different sets of test conditions are specified.

The general principles are applicable to all hygroscopic and non-hygroscopic building materials and

products, including insulation materials and including those with facings and integral skins. Annexes

give details of test methods suitable for different material types.

The results obtained by this method are suitable for design purposes, production control and for

inclusion in product specifications.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

There are no normative references in this document.

3 Terms, definitions, symbols, units and subscripts

3.1 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 9346 and the following apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— IEC Electropedia: available at http://www.electropedia.org/

— ISO Online browsing platform: available at http://www.iso.org/obp

3.1.1

density of water vapour flow rate

mass of water vapour transferred through the specimen per area and per time

3.1.2

homogeneous material

material with properties likely to affect the transmission of water vapour which do not vary on a

macroscopic scale

3.1.3

impermeable material

material with a measured water vapour diffusion-equivalent air layer thickness (3.1.8) greater than 1 500 m

3.1.4

water vapour permeance

density of water vapour flow rate (3.1.1) divided by the water vapour pressure difference between the

two specimen faces

3.1.5

water vapour resistance

reciprocal of water vapour permeance (3.1.4)

3.1.6

water vapour permeability

product of the water vapour permeance (3.1.4) and the thickness of a homogeneous specimen

Note 1 to entry: Water vapour permeability can only be calculated for specimens of a homogeneous material

(3.1.2).

3.1.7

water vapour resistance factor

water vapour permeability (3.1.6) of air divided by that of the material concerned

Note 1 to entry: The water vapour resistance factor indicates how much greater the resistance of the material is

compared to an equally thick layer of stationary air at the same temperature.

3.1.8

water vapour diffusion-equivalent air layer thickness

thickness of a motionless air layer which has the same water vapour resistance (3.1.5) as the specimen

3.2 Symbols and units

Symbol Quantity Unit

A area of specimen m

G water vapour flow rate through specimen kg/s

R gas constant for water vapour = 462 N·m/(kg⋅K)

v

S hydraulic diameter of specimen m

T thermodynamic temperature K

W water vapour permeance with respect to partial vapour kg/(m ⋅s⋅Pa)

p

pressure

Z water vapour resistance with respect to partial vapour m ⋅s⋅Pa/kg

p

pressure

d mean thickness of specimen m

g density of water vapour flow rate kg/(m ⋅s)

l diameter of circle or side of square specimen m

m mass of specimen and cup assembly kg

p barometric pressure hPa

p standard barometric pressure = 1 013,25 hPa

S water vapour diffusion-equivalent air layer thickness m

d

t time s

Δp water vapour pressure difference across specimen Pa

v

δ water vapour permeability kg/(m⋅s⋅Pa)

p

δ water vapour permeability of air kg/(m⋅s⋅Pa)

a

μ water vapour resistance factor —

θ celsius temperature °C

φ relative humidity —

NOTE The above units comply with ISO 9346; a conversion table to other units commonly used in

permeability measurements is given in Annex J.

2 © ISO 2016 – All rights reserved

3.3 Subscripts

Subscript Denoting

I interval

r repeatability

a air

c corrected for air layer

f film

j joint

m membrane

me masked edge

s specimen

t total

4 Principle

The test specimen is sealed to the open side of a test cup containing either a desiccant (dry cup) or

an aqueous saturated solution (wet cup). The assembly is then placed in a temperature and humidity

controlled test chamber. Because of the different partial vapour pressure between the test cup and the

chamber, a vapour flow occurs through permeable specimens. Periodic weighings of the assembly are

made to determine the rate of water vapour transmission in the steady-state.

5 Apparatus

a) Test cups resistant to corrosion from the desiccant or salt solutions they contain; typically cups are

made of glass or metal.

The design of cups suitable for testing various different types of materials is described in

Annexes A to E.

NOTE Circular cups can be easier to seal and transparent cups allow better control of salt solutions.

b) For certain cups and sealing methods (see Annex A), a template, with shape and size corresponding

to that of the test cup, is used when applying the sealant to give a sharply defined, reproducible test

area. The template shall have an area of at least 90 % of the specimen to limit nonlinear vapour flow.

c) Measuring instruments capable of determining specimen thickness with accuracy required in 7.2.

d) Analytical balance, capable of weighing the test assembly with the repeatability needed for the

required accuracy. Wherever possible, a balance of 0,001 g resolution shall be used. For heavy test

assemblies, a balance resolution of 0,01 g may be sufficient (see Annex I for information linking the

balance resolution to the duration of test).

NOTE The factors that affect the necessary accuracy of measurement are discussed in Annex I.

e) Constant temperature, constant humidity chamber, capable of being maintained within ±5 %

relative humidity around the set point relative humidity and ±1,0 K around the set point

temperature. In order to ensure uniform conditions throughout the chamber, the air shall be

stirred so as to obtain velocities between 0,02 m/s and 0,3 m/s. If highly permeable materials are

being tested, means should be provided to measure the air speed directly over the upper surface of

the specimen (see Annex G).

f) Suitable sensors and a logging system to continuously record the temperature, relative humidity

and, if necessary, the barometric pressure within the test chamber. The sensors shall be calibrated

at regular intervals.

g) Sealant, which is impermeable to water vapour, does not undergo physical or chemical changes

during the test and does not cause physical or chemical changes to the specimen.

NOTE Examples of sealants suitable for specific materials, if necessary, are listed in the appropriate

Annex.

6 Test specimens

6.1 General principles for preparation of test specimens

The test specimens shall be representative of the product. If the product has natural skins or integral

facings, these may be included in the test specimen, but they shall be removed if it is intended to

measure the permeability of the core material. If the skins or facings are different on the two sides,

specimens shall be tested with vapour flow in the direction of the intended use. If the direction of flow

is not known, duplicate specimens shall be prepared and tests carried out for each direction of flow.

Unless the product to be tested is isotropic, the test specimens shall be cut so that the parallel faces are

normal to the direction of vapour flow of the product in use.

Specimen preparation shall not involve methods which damage the surface in ways which affect the

flow of water vapour.

6.2 Dimensions of test specimens

6.2.1 Shape and fit

Test specimens shall be cut to correspond with the dimensions of the chosen test assembly (see

Annexes A to E).

6.2.2 Exposed area

The diameter of a circular specimen or the side of a square specimen shall be at least twice the specimen

thickness. The exposed area (the arithmetic mean of the upper and lower free surface areas) shall be at

least 0,005 m . The upper and lower free surface areas shall not differ by more than 3 % of the mean in

the case of homogeneous materials and by no more than 10 % in the case of other materials.

6.2.3 Thickness of test specimens

Whenever possible, the thickness of the specimen shall be that of the product in use. In the case of

homogeneous materials, if the thickness exceeds 100 mm, this may be reduced by cutting. In the case

of non-homogeneous materials, such as concrete containing aggregates, the thickness should be at least

three times (and preferably five times) the largest particle size.

If a material contains macroscopic formed voids, the solid material should be tested and the resistance

of the whole material calculated from the proportions of solid to air space assuming one dimensional

vapour flow.

If it is necessary to test a product so thick that the available test cups do not have an area large enough

to comply with 6.2.2, the product may, only as a last resort, be sliced. In this case, all slices shall be

tested and the results reported.

If it is intended to measure the permeability of the core material, all skins and facings shall be removed

and the test specimens shall have a thickness of at least 20 mm.

NOTE There is a risk that this procedure leads to significant inaccuracies, especially when wet cup tests are

carried out on hygroscopic materials.

4 © ISO 2016 – All rights reserved

6.3 Number of test specimens

If the specimen area is less than 0,05 m , a minimum of five specimens shall be tested, otherwise a

minimum of three specimens shall be tested.

6.4 Conditioning of test specimens

Before testing, the test specimens shall be stored at (23 ± 5) °C, (50 ± 5) % relative humidity for a

period long enough for their weight to stabilize so that three successive daily determinations of their

weight agree to within 5 %; a storage time of at least 6 h is necessary. If condition D in Table 1 is to be

used, the specimens should be conditioned at (38 ± 5) °C, (50 ± 5) % relative humidity.

NOTE This period will vary from a few hours in the case of some insulating materials to three to four weeks,

or more, for massive hygroscopic materials and products.

Wet field specimens may be dried before conditioning using the methods specified in ISO 12570.

A period of conditioning is not necessary in the case of plastic membranes.

6.5 Testing low resistance specimens

When testing low vapour resistance specimens with Sd < 0,1 m, use a wet cup, with distilled water

in the cup, giving a relative humidity of 100 % in the cup. The high flow rate through the specimen

prevents the occurrence of condensation on the underside of the specimen that is a risk with higher

resistance specimens. In this case, the size of the air gap between the water in the cup and the base of

the specimen shall be known to the nearest mm, and it is essential to maintain sufficient airspeed over

the top surface of the specimen (see Annex G).

NOTE Testing low vapour resistance specimens, with Sd < 0,1 m, can be difficult with either a wet cup or

a dry cup, because the water flow out of or into the cup can be large enough to affect the performance of the

saturated salt solution or desiccant before the test is complete. It is not therefore possible to carry out ”dry cup’”

tests with this type of material.

7 Procedure

7.1 Test conditions

Select the desired test environment from the conditions given in Table 1.

Table 1 — Test conditions

Tolerances

a

Relative humidity

Condition °C -

Temperature

Set

%

% RH

°C Dry state Wet state

Set point Tolerance Set point Tolerance

A 23 – 0/50 23 ± 1 0 +5 50 ±5

B 23 – 0/85 23 ± 1 0 +5 85 ±5

C 23 – 50/93 23 ± 1 50 ±5 93 ±5

D 38 – 0/93 38 ± 1 0 +5 93 ±3

E 23 – 50/100 23 ± 1 50 ±5 100

NOTE 1 ”Dry cup” tests (condition A) give information about the performance of materials at low humidities

when moisture transfer is dominated by vapour diffusion. ”Wet cup” tests (condition C) give guidance about

the performance of materials under high humidity conditions. At higher humidities, the material pores

start to fill with water; this increases the transport of liquid water and reduces vapour transport. Tests in

this area therefore give some information about liquid water transport within materials. This is discussed

further in ISO 15148.

NOTE 2 Condition E is used for low resistance specimens (S ≤ 0,1 m).

d

a

Saturated salt solutions, which regulate the relative humidity in the cup at some value less than 100 %,

are used because, with many materials, there is a danger of condensation occurring on the underside of the

sample, which disrupts the vapour flow. In the case of very low resistance materials with Sd < 0,1 m, the

vapour flow rates are so high that a) condensation is unlikely and b) the saturated salt solution might not

remain in equilibrium for the duration of the rest. In this case, that distilled water should be used in the test

cup. Further information about the use of saturated salt solutions is given in 9.6.

Other sets of temperature and relative humidity may be agreed between the parties when needed for

special application conditions.

EXAMPLE 1 This is an example of desiccants which produce the specified air relative humidities at 23 °C.

Desiccants

Calcium chloride, CaCl - particle size < 3 mm 0 %

Magnesium perchlorate, Mg(ClO ) 0 %

4 2

Phosphorus pentoxide, P 0 0 %

2 5

Silicagel 0 %

EXAMPLE 2 This is an example of saturated aqueous solutions which produce the specified air relative

humidities at 23 °C.

Aqueous solutions

Sodium dichromate, Na Cr 0 · 2H 0 52 %

2 2 7 2

Magnesium nitrate, Mg(NO ) 53 %

3 2

Potassium chloride, KCl 85 %

Ammonium dihydrogen phosphate, NH H PO 93 %

4 2 4

Potassium nitrate, KNO 94 %

Further details of suitable solutions can be found in ISO 12571:2013, Annexes A and B.

Regular checks shall be made, especially during long tests, to ensure that saturated solutions remain as

a mixture of liquid with a large amount of undissolved substance.

6 © ISO 2016 – All rights reserved

All chemical substances shall be handled with care and in accordance with relevant safety regulations.

7.2 Preparation of specimen and test assembly

Prepare test specimens to correspond to the test assembly used (see Annexes A to E). Measure the

thickness of specimens to the nearest 0,2 mm, or to an accuracy of ±0,5 %, whichever is the more

accurate. For rigid materials, measure the thickness of test specimens at four positions equally spaced

around the circumference. Calculate the mean thickness of each test specimen. Record the procedure

used to measure the effective thickness of compressible and loose-fill materials and of test specimens

with irregular surfaces.

Place the desiccant or aqueous solution, with a minimum depth of 15 mm, in the bottom of each cup.

Seal the test specimen into the cup, using the appropriate technique specified in the relevant Annex.

The air space between the desiccant or saturated solution and the specimen shall be (15 ± 5) mm. The

thickness of this layer shall be measured to the nearest mm to allow for its resistance to be calculated

(see Annex H).

NOTE 1 Once the distance between the base of the specimen and the desiccant or salt solution has been

measured once, weighing the cup with its contents can be used to achieve a repeatable gap.

The resistance of the layer above the specimen shall be reduced to zero by arranging an appropriate air

speed over the cup (see Annex G).

NOTE 2 The vapour flow rate depends on the vapour resistance of the specimen and the resistances of the

air layers above and below the specimen. In the case of high resistance specimens, these air resistances are

negligible, but for low resistance materials with S < 0,1 m, they are significant.

d

Prepare a test assembly using a cup and sealant system suitable for the type of material under test (see

Annexes A to E).

NOTE 3 The accuracy and repeatability of the results are strongly dependent on the quality of the sealing,

especially

...

NORME ISO

INTERNATIONALE 12572

Deuxième édition

2016-08-01

Performance hygrothermique

des matériaux et produits pour

le bâtiment — Détermination des

propriétés de transmission de la

vapeur d’eau — Méthode de la

coupelle

Hygrothermal performance of building materials and products —

Determination of water vapour transmission properties — Cup method

Numéro de référence

©

ISO 2016

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2016, Publié en Suisse

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2016 – Tous droits réservés

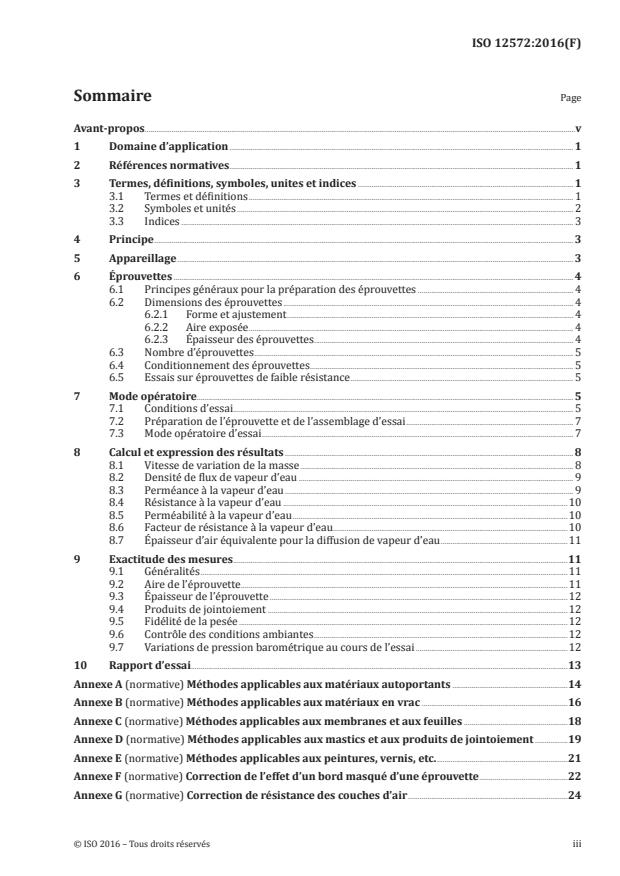

Sommaire Page

Avant-propos .v

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes, définitions, symboles, unites et indices . 1

3.1 Termes et définitions . 1

3.2 Symboles et unités . 2

3.3 Indices . 3

4 Principe . 3

5 Appareillage . 3

6 Éprouvettes . 4

6.1 Principes généraux pour la préparation des éprouvettes . 4

6.2 Dimensions des éprouvettes . 4

6.2.1 Forme et ajustement . 4

6.2.2 Aire exposée . 4

6.2.3 Épaisseur des éprouvettes. 4

6.3 Nombre d’éprouvettes . 5

6.4 Conditionnement des éprouvettes . 5

6.5 Essais sur éprouvettes de faible résistance . 5

7 Mode opératoire. 5

7.1 Conditions d’essai . 5

7.2 Préparation de l’éprouvette et de l’assemblage d’essai . 7

7.3 Mode opératoire d’essai . 7

8 Calcul et expression des résultats . 8

8.1 Vitesse de variation de la masse . 8

8.2 Densité de flux de vapeur d’eau . 9

8.3 Perméance à la vapeur d’eau . 9

8.4 Résistance à la vapeur d’eau .10

8.5 Perméabilité à la vapeur d’eau .10

8.6 Facteur de résistance à la vapeur d’eau .10

8.7 Épaisseur d’air équivalente pour la diffusion de vapeur d’eau .11

9 Exactitude des mesures .11

9.1 Généralités .11

9.2 Aire de l’éprouvette .11

9.3 Épaisseur de l’éprouvette .12

9.4 Produits de jointoiement .12

9.5 Fidélité de la pesée .12

9.6 Contrôle des conditions ambiantes .12

9.7 Variations de pression barométrique au cours de l’essai .12

10 Rapport d’essai .13

Annexe A (normative) Méthodes applicables aux matériaux autoportants .14

Annexe B (normative) Méthodes applicables aux matériaux en vrac .16

Annexe C (normative) Méthodes applicables aux membranes et aux feuilles .18

Annexe D (normative) Méthodes applicables aux mastics et aux produits de jointoiement .19

Annexe E (normative) Méthodes applicables aux peintures, vernis, etc. .21

Annexe F (normative) Correction de l’effet d’un bord masqué d’une éprouvette .22

Annexe G (normative) Correction de résistance des couches d’air .24

Annexe H (normative) Méthode de calcul de la résistance à la vapeur d’eau de la couche

d’air dans la coupelle .25

Annexe I (informative) Répétabilité de la pesée, intervalle entre deux pesées et taille des

éprouvettes nécessaire pour obtenir l’exactitude désirée .26

Annexe J (informative) Table de conversion des unités de transmission de vapeur d’eau .27

Bibliographie .28

iv © ISO 2016 – Tous droits réservés

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes

nationaux de normalisation (comités membres de l’ISO). L’élaboration des Normes internationales est

en général confiée aux comités techniques de l’ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l’ISO participent également aux travaux.

L’ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d’approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www.

iso.org/directives).

L’attention est appelée sur le fait que certains des éléments du présent document peuvent faire l’objet de

droits de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l’élaboration du document sont indiqués dans l’Introduction et/ou dans la liste des déclarations de

brevets reçues par l’ISO (voir www.iso.org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la signification des termes et expressions spécifiques de l’ISO liés à l’évaluation

de la conformité, ou pour toute information au sujet de l’adhésion de l’ISO aux principes de l’Organisation

mondiale du commerce (OMC) concernant les obstacles techniques au commerce (OTC), voir le lien

suivant: http://www.iso.org/iso/fr/foreword.html.

L’ISO 12572 a été élaborée par le Comité technique CEN/TC 89, Performance thermique des bâtiments

et des composants du bâtiment, du Comité européen de normalisation (CEN) en collaboration avec le

Comité technique ISO/TC 163, Performance thermique et utilisation de l’énergie en environnement bâti,

Sous-comité SC 1, Méthodes d’essais et de mesurage, de l’ISO conformément à l’accord de coopération

technique entre l’ISO et le CEN (Accord de Vienne).

Cette deuxième édition annule et remplace la première édition (ISO 12572:2001), qui a été soumise à

une révision technique avec les modifications suivantes:

— ajout des matériaux isolants dans le domaine d’application;

— ajout de e) chambre de simulation d’humidité à l’Article 5;

— ajout des exigences relatives à l’épaisseur de l’éprouvette pour mesurer la perméabilité à cœur des

matériaux en 6.2.3;

— modification de la taille de l’aire de l’éprouvette en 6.3;

— ajout des exigences relatives au temps de stockage et à l’humidité relative pour la condition D en 6.4;

— nouveau paragraphe avec des exigences en 6.5;

— modification des exigences relatives à la température et à l’humidité relative pour les conditions

d’essai en 7.1;

— modification du calcul de la vitesse de variation de la masse en 8.1;

— suppression de 9.8.

NORME INTERNATIONALE ISO 12572:2016(F)

Performance hygrothermique des matériaux et produits

pour le bâtiment — Détermination des propriétés de

transmission de la vapeur d’eau — Méthode de la coupelle

1 Domaine d’application

La présente Norme internationale spécifie une méthode basée sur des essais en coupelle pour

déterminer la perméance à la vapeur d’eau des produits pour le bâtiment ainsi que la perméabilité à

la vapeur d’eau des matériaux pour le bâtiment dans des conditions isothermes. Différentes séries de

conditions d’essai sont spécifiées.

Les principes généraux sont applicables à tous les matériaux et produits de bâtiment hygroscopiques

et non hygroscopiques, y compris les matériaux isolants et ceux qui possèdent des parements et des

revêtements intégrés. Les annexes fournissent des détails sur des méthodes d’essai convenant pour

différents types de matériaux.

Les résultats obtenus par cette méthode peuvent être utilisés pour la conception, pour le contrôle de la

production et pour insertion dans les spécifications de produits.

2 Références normatives

Les documents suivants cités dans le texte constituent, pour tout ou partie de leur contenu, des

exigences du présent document. Pour les références datées, seule l’édition citée s’applique. Pour les

références non datées, la dernière édition du document de référence s’applique (y compris les éventuels

amendements).

Le présent document ne contient aucune référence normative.

3 Termes, définitions, symboles, unites et indices

3.1 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l’ISO 9346 ainsi que les

suivants s’appliquent.

L’ISO et l’IEC tiennent à jour des bases de données terminologiques destinées à être utilisées en

normalisation, consultables aux adresses suivantes:

— IEC Electropedia: disponible à l’adresse http://www.electropedia.org/

— ISO Online browsing platform: disponible à l’adresse http://www.iso.org/obp

3.1.1

densité de flux de vapeur d’eau

masse de vapeur d’eau transférée à travers l’éprouvette par unité d’aire et par unité de temps

3.1.2

matériau homogène

matériau dont les propriétés susceptibles d’influencer la transmission de vapeur d’eau ne varient pas à

une échelle macroscopique

3.1.3

matériau imperméable

matériau dont l’épaisseur d’air équivalente pour la diffusion de vapeur d’eau (3.1.8) mesurée est supérieure

à 1 500 m

3.1.4

perméance à la vapeur d’eau

densité de flux de vapeur d’eau (3.1.1) divisée par la différence de pression partielle de vapeur d’eau

entre les deux faces de l’éprouvette

3.1.5

résistance à la vapeur d’eau

inverse de la perméance à la vapeur d’eau (3.1.4)

3.1.6

perméabilité à la vapeur d’eau

produit de la perméance à la vapeur d’eau (3.1.4) et de l’épaisseur d’une éprouvette homogène

Note 1 à l’article: La perméabilité à la vapeur d’eau ne peut être calculée que pour des éprouvettes issues d’un

matériau homogène (3.1.2).

3.1.7

facteur de résistance à la vapeur d’eau

perméabilité à la vapeur d’eau (3.1.6) de l’air divisée par la perméabilité à la vapeur d’eau du matériau

concerné

Note 1 à l’article: Ce facteur indique de combien la résistance du matériau est supérieure à celle d’une couche d’air

stationnaire de même épaisseur à la même température.

3.1.8

épaisseur d’air équivalente pour la diffusion de vapeur d’eau

épaisseur d’une couche d’air calme dont la résistance à la vapeur d’eau (3.1.5) est égale à celle de

l’éprouvette

3.2 Symboles et unités

Symbole Grandeur Unité

A aire de l’éprouvette m

G flux de vapeur d’eau au travers de l’éprouvette kg/s

R constante des gaz pour la vapeur d’eau = 462 N·m/(kg⋅K)

v

S diamètre hydraulique de l’éprouvette m

T température thermodynamique K

W perméance à la vapeur d’eau par rapport à la pression partielle de vapeur d’eau kg/(m ⋅s⋅Pa)

p

Z résistance à la vapeur d’eau par rapport à la pression partielle de vapeur d’eau m ⋅s⋅Pa/kg

p

d épaisseur moyenne de l’éprouvette m

g densité de flux de vapeur d’eau kg/(m ⋅s)

l diamètre de l’éprouvette cylindrique ou côté de l’éprouvette carrée m

m masse de l’assemblage éprouvette-coupelle kg

p pression barométrique hPa

p pression barométrique normale = 1 013,25 hPa

S épaisseur d’air équivalente pour la diffusion de vapeur d’eau m

d

t temps s

Δp différence de pression partielle de vapeur d’eau de part et d’autre Pa

v

δ perméabilité à la vapeur d’eau kg/(m⋅s⋅Pa)

p

δ perméabilité de l’air à la vapeur d’eau kg/(m⋅s⋅Pa)

a

2 © ISO 2016 – Tous droits réservés

Symbole Grandeur Unité

μ facteur de résistance à la vapeur d’eau —

θ température Celsius °C

φ humidité relative —

NOTE Les unités indiquées ci-dessus sont conformes à l’ISO 9346; une table de conversion comprenant

d’autres unités communément utilisées lors des mesurages de perméabilité est donnée dans l’Annexe J.

3.3 Indices

Indice Signification

I intervalle

r répétabilité

a air

c correction pour couche d’air

f film

j joint

m membrane

me bord masqué

s éprouvette

t total

4 Principe

L’éprouvette est scellée au-dessus de la coupelle d’essai contenant soit un dessicant (coupelle sèche)

soit une solution aqueuse saturée (coupelle humide). L’assemblage est ensuite placé dans une chambre

d’essai régulée en température et en humidité. Du fait de la différence de pression partielle de vapeur

régnant dans la coupelle d’essai et dans la chambre, de la vapeur d’eau migre à travers les éprouvettes

perméables. Des pesées périodiques de l’assemblage sont effectuées afin de déterminer le débit de

transmission de vapeur d’eau en régime stationnaire.

5 Appareillage

a) Coupelles d’essai résistant à la corrosion provoquée par les dessicants ou solutions salines qu’elles

contiennent; généralement, ces coupelles sont en verre ou en métal.

La conception des coupelles convenant pour l’essai de différents types de matériaux est décrite

dans les Annexes A à E.

NOTE Les coupelles cylindriques peuvent être plus faciles à sceller et les coupelles transparentes

permettent un meilleur contrôle des solutions salines.

b) Pour certaines coupelles d’essai et méthodes de scellement de l’éprouvette (voir l’Annexe A), un

gabarit de mêmes forme et taille que la coupelle d’essai est utilisé lors de l’application du produit

de jointoiement pour obtenir une aire d’essai reproductible, bien définie. L’aire du gabarit doit être

d’au moins 90 % de celle de l’éprouvette afin de limiter le flux de vapeur non linéaire.

c) Des instruments de mesure capables de déterminer l’épaisseur de l’éprouvette avec l’exactitude

requise en 7.2.

d) Une balance analytique capable de peser l’assemblage d’essai avec la répétabilité nécessaire pour

obtenir l’exactitude requise. Si possible, une balance ayant une résolution de 0,001 g doit être

utilisée. Pour des assemblages d’essai lourds, une résolution de 0,01 g peut suffire (voir l’Annexe I

pour obtenir des informations sur la relation entre la résolution de la balance et la durée de l’essai).

NOTE Les facteurs qui influencent l’exactitude de mesurage nécessaire sont analysés en Annexe I.

e) Une chambre à température et humidité constantes dont l’humidité relative et la température

peuvent être respectivement maintenues dans une plage de ±5 % et ±1,0 K autour de leurs valeurs

de consigne. Afin d’assurer des conditions uniformes dans toute la chambre, il faut brasser l’air

de manière à obtenir des vitesses variant entre 0,02 m/s et 0,3 m/s. Pour l’essai de matériaux

très perméables, il convient de prendre des dispositions permettant de mesurer la vitesse de l’air

directement sur la surface supérieure de l’éprouvette (voir l’Annexe G).

f) Des capteurs appropriés et un système d’enregistrement permettant d’enregistrer en continu la

température, l’humidité relative et, si nécessaire, la pression barométrique dans la chambre d’essai.

Les capteurs doivent être étalonnés à intervalles réguliers.

g) Un produit de jointoiement imperméable à la vapeur d’eau, ne subissant aucune modification

physique ou chimique pendant l’essai et ne provoquant aucune modification physique ou chimique

de l’éprouvette.

NOTE En cas de besoin, des exemples de produits de jointoiement convenant pour des matériaux

particuliers sont donnés dans l’annexe correspondante.

6 Éprouvettes

6.1 Principes généraux pour la préparation des éprouvettes

Les éprouvettes d’essais doivent être représentatives du produit. Si le produit possède des revêtements

naturels ou des parements intégrés, il est permis de les inclure dans l’éprouvette, mais il faut les enlever

s’il est prévu de mesurer la perméabilité à cœur du matériau. Si les revêtements ou les parements sont

différents sur les deux côtés des éprouvettes, ces dernières doivent être soumises à essai avec un flux

de vapeur orienté dans le même sens que dans l’application visée. Si le sens du flux n’est pas connu, les

éprouvettes doivent être préparées en double et soumises à essai pour chaque sens du flux. À moins que

le produit à soumettre à essai ne soit isotrope, les éprouvettes doivent être découpées de manière à ce

que les faces parallèles soient normales à la direction du flux de vapeur dans le produit en œuvre.

La préparation des éprouvettes doit exclure toute méthode endommageant la surface d’une manière

affectant le flux de vapeur d’eau.

6.2 Dimensions des éprouvettes

6.2.1 Forme et ajustement

Les éprouvettes doivent être découpées de manière à correspondre aux dimensions de l’assemblage

d’essai choisi (voir Annexes A à E).

6.2.2 Aire exposée

Le diamètre d’une éprouvette cylindrique ou le côté d’une éprouvette carrée doit être au moins le

double de l’épaisseur de l’éprouvette. L’aire exposée (moyenne arithmétique des aires libres supérieure

et inférieure) doit être d’au moins 0,005 m . Les aires libres supérieure et inférieure ne doivent pas

s’écarter de plus de 3 % de la moyenne dans le cas des matériaux homogènes et de plus de 10 % dans le

cas des autres matériaux.

6.2.3 Épaisseur des éprouvettes

Si possible, l’épaisseur de l’éprouvette doit être celle du produit en œuvre. Dans le cas de matériaux

homogènes dont l’épaisseur dépasse 100 mm, celle-ci peut être réduite par découpage. Dans le cas de

matériaux non homogènes, tels que le béton contenant des granulats, il convient d’utiliser une épaisseur

égale à au moins trois fois (et de préférence cinq fois) la taille de la plus grosse particule.

4 © ISO 2016 – Tous droits réservés

Si un matériau contient des vides macroscopiques, il convient de soumettre à essai le matériau plein et

de calculer la résistance de l’ensemble du matériau sur la base des proportions des volumes solides et

d’air en supposant un flux de vapeur unidimensionnel.

S’il s’avère nécessaire de soumettre à essai un produit si épais que les coupelles d’essai disponibles n’ont

pas une aire assez grande pour répondre aux exigences du 6.2.2, il est permis de découper le produit en

tranches, mais uniquement en dernier ressort. Dans ce cas, toutes les tranches doivent être soumises à

essai et les résultats doivent être consignés.

Si un mesurage de la perméabilité à cœur du matériau est prévu, tous les revêtements et parements

doivent être enlevés et les éprouvettes doivent avoir une épaisseur d’au moins 20 mm.

NOTE Il existe un risque que ce mode opératoire entraîne d’importantes inexactitudes, surtout dans le cas

d’essais en coupelle humide sur des matériaux hygroscopiques.

6.3 Nombre d’éprouvettes

Si l’aire de l’éprouvette est inférieure à 0,05 m , au moins cinq éprouvettes doivent être soumises à

essai. Dans le cas contraire, ce nombre minimum est ramené à trois éprouvettes.

6.4 Conditionnement des éprouvettes

Avant l’essai, les éprouvettes doivent être stockées à (23 ± 5) °C, (50 ± 5) % d’humidité relative pendant

une période suffisamment longue pour que leur poids se stabilise de sorte que trois déterminations

quotidiennes successives de leur poids ne divergent pas de plus de 5 %; une durée de stockage minimale

de 6 h est nécessaire. Si la condition D du Tableau 1 doit être utilisée, il convient que les éprouvettes

soient conditionnées à (38 ± 5) °C, (50 ± 5) % d’humidité relative.

NOTE Cette période peut varier de quelques heures dans le cas de certains matériaux isolants, à trois à

quatre semaines ou plus pour des matériaux et produits hygroscopiques massifs.

Les éprouvettes prélevées humides in situ peuvent être séchées avant le conditionnement selon les

méthodes données dans l’ISO 12570.

Une période de conditionnement n’est pas nécessaire dans le cas de membranes en plastique.

6.5 Essais sur éprouvettes de faible résistance

Lors d’essais sur des éprouvettes présentant une faible résistance à la vapeur (S < 0,1 m), utiliser

d

une coupelle humide avec de l’eau distillée, produisant une humidité relative de 100 % à l’intérieur

de la coupelle. Le flux élevé à travers l’éprouvette empêche la formation de condensation sur la base

inférieure de l’éprouvette, ce qui représente un risque avec les éprouvettes de résistance plus élevée.

Dans ce cas, les dimensions de la couche d’air entre l’eau de la coupelle et la base de l’éprouvette doivent

être connues au millimètre près, et il est essentiel de maintenir une vitesse d’air suffisante au-dessus de

la surface supérieure de l’éprouvette (voir l’Annexe G).

NOTE Les essais sur des éprouvettes présentant une faible résistance à la vapeur (S < 0,1 m) peuvent être

d

difficiles à réaliser avec une coupelle sèche ou humide, car le flux d’eau sortant ou entrant de la coupelle peut être

suffisamment important pour affecter les performances de la solution saline saturée ou du dessicant avant la fin

de l’essai. Il n’est donc pas possible de procéder à des essais «en coupelle sèche» avec ce type de matériau.

7 Mode opératoire

7.1 Conditions d’essai

Choisir l’environnement d’essai désiré parmi les conditions données dans le Tableau 1.

Tableau 1 — Conditions d’essai

Tolérances

a

Humidité relative

Condition °C -%

%

Température

Série

HR

État sec État humide

°C

Valeur de Tolérance Valeur de Tolérance

consigne consigne

A 23 – 0/50 23 ± 1 0 +5 50 ±5

B 23 – 0/85 23 ± 1 0 +5 85 ±5

C 23 – 50/93 23 ± 1 50 ±5 93 ±5

D 38 – 0/93 38 ± 1 0 +5 93 ±3

E 23 – 50/100 23 ± 1 50 ±5 100

NOTE 1 Les essais «en coupelle sèche» (condition A) renseignent sur la performance des matériaux en présence d’une

faible humidité lorsque le transfert d’humidité est dominé par la diffusion de vapeur. Les essais «en coupelle humide»

(condition C) fournissent des indications sur la performance des matériaux en conditions très humides. À des degrés

supérieurs d’humidité, les pores du matériau commencent à se remplir d’eau, ce qui accroît le transport de liquide et réduit

le transport de vapeur. Aussi les essais effectués dans ces conditions donnent-ils quelques informations sur le transport

d’eau liquide à l’intérieur des matériaux. Ce point est plus amplement analysé dans l’ISO 15148.

NOTE 2 La condition E s’applique aux éprouvettes présentant une faible résistance (S ≤ 0,1 m).

d

a

Des solutions salines saturées, qui régulent l’humidité relative à l’intérieur de la coupelle à des valeurs inférieures à

100 %, sont utilisées car avec de nombreux matériaux, il existe un risque de condensation sur la base de l’éprouvette, ce qui

perturbe le flux de vapeur. Dans le cas des matériaux à très faible résistance (S < 0,1 m), les flux de vapeur sont si élevés

d

que a) toute condensation est improbable, et b) la solution saline saturée peut ne pas rester à l’équilibre pendant toute

la durée de l’essai. Il convient alors de placer de l’eau distillée dans la coupelle. De plus amples informations concernant

l’utilisation de solutions salines saturées sont données en 9.6.

Si des conditions d’application particulières l’exigent, les parties peuvent convenir d’autres choix de

température et d’humidité relative.

EXEMPLE 1 Ceci est un exemple de dessicants qui produisent les humidités relatives de l’air spécifiées à 23 °C.

Dessiccants

Chlorure de calcium, CaCl - taille des particules < 3 mm 0 %

Perchlorate de magnésium, Mg(ClO ) 0 %

4 2

Pentoxyde de phosphore, P 0 0 %

2 5

Gel de silice 0 %

EXEMPLE 2 Ceci est un exemple de solutions aqueuses saturées qui produisent les humidités relatives de l’air

spécifiées à 23 °C.

Solutions aqueuses

Bichromate de sodium, Na Cr 0 · 2H 0 52 %

2 2 7 2

Nitrate de magnésium, Mg(NO ) 53 %

3 2

Chlorure de potassium, KCl 85 %

Phosphate d’ammonium dihydrogène, NH H PO 93 %

4 2 4

Nitrate de potassium, KNO 94 %

Les Annexes A et B de l’ISO 12571:2013 fournissent de plus amples détails concernant les solutions

appropriées.

6 © ISO 2016 – Tous droits réservés

Il faut procéder à des contrôles réguliers, en particulier au cours des longs essais, pour s’assurer que les

solutions saturées restent un mélange de liquide avec une grande quantité de substance non dissoute.

Toutes les substances chimiques doivent être manipulées avec précaution et en respectant les règles de

sécurité appropriées.

7.2 Préparation de l’éprouvette et de l’assemblage d’essai

Préparer des éprouvettes de manière à ce qu’elles correspondent à l’assemblage d’essai utilisé (voir

les Annexes A à E). Mesurer l’épaisseur des éprouvettes à 0,2 mm près ou à ±0,5 %, selon ce qui est

le plus précis. Dans le cas de matériaux rigides, mesurer l’épaisseur des éprouvettes en quatre points

équidistants sur la circonférence. Calculer l’épaisseur moyenne de chaque éprouvette. Noter le mode

opératoire utilisé pour mesurer l’épaisseur effective des matériaux compressibles et en vrac et des

éprouvettes aux surfaces irrégulières.

Mettre le dessicant ou la solution aqueuse jusqu’à moins de 15 mm du fond de chaque coupelle. Sceller

l’éprouvette dans la coupelle selon la méthode appropriée spécifiée dans l’annexe concernée. L’espace

d’air séparant le dessicant ou la solution saturée de l’éprouvette doit être de (15 ± 5) mm. Cette épaisseur

d’air doit être mesurée au millimètre près pour permettre le calcul de sa résistance (voir l’Annexe H).

NOTE 1 Une fois la distance entre la base de l’éprouvette et le dessicant ou la solution saline mesurée, le pesage

de la coupelle avec son contenu peut être un moyen d’obtenir une couche d’air identique.

La résistance de la couche au-dessus de l’éprouvette doit être réduite à zéro en assurant une vitesse

d’air appropriée au-dessus de la coupelle (voir l’Annexe G).

NOTE 2 Le flux de vapeur dépend de la résistance à la vapeur de l’éprouvette et des résistances des couches

d’air au-dessus et en dessous de l’éprouvette. Dans le cas des éprouvettes à résistance élevée, les résistances

des couches d’air sont négligeables, mais elles deviennent significatives pour les matériaux à faible résistance

(S < 0,1 m).

d

Préparer un assemblage d’essai de scellement adapté au type de matériau soumis à essai (voir les

Annexes A à E).

NOTE 3 L’exactitude et la répétabilité des résultats dépendent fortement de la qualité du scellement, en

particulier pour les éprouvettes à résistance élevée. Une attention particulière doit donc être portée à la

méthode d’application du scellement. Des essais initiaux peuvent être réalisés sur une éprouvette métallique

imperméable, afin de vérifier que le flux de vapeur obtenu est nul. De plus amples informations sur le scellement

sont données en 9.4.

7.3 Mode opératoire d’essai

Placer les assemblages d’essai dans la chambre d’essai. Peser ensuite chaque assemblage d’essai à des

intervalles de temps choisis en fonction des caractéristiques de l’éprouvette et de la répétabilité de

la pesée.

NOTE L’Annexe I donne des indications sur les façons d’obtenir l’exactitude requise.

Les pesées doivent être effectuées dans une ambiance dont la température diffère au maximum de

±2 °C de la température d’essai, et si possible à l’intérieur de la chambre d’essai. La Figure 1 illustre un

arrangement pour de petites chambres.

La température et l’humidité relative de la chambre d’essai doivent être enregistrées en continu au

moyen de capteurs appropriés. L’étalonnage des capteurs doit être régulièrement vérifié.

La pression barométrique régnant dans le laboratoire d’essai doit être mesurée quotidiennement

durant la période d’essai ou être obtenue d’une station météorologique très proche.

Légende

1 balance

2 chambre d’essai à ambiance régulée avec porte d’accès à « boîte à gants »

3 plateau de pesage suspendu

4 assemblage d’essai lors du pesage

Figure 1 — Exemple d’une disposition avec balance et assemblages d’essai pour la pesée dans

une chambre

Continuer les pesées jusqu’à l’obtention, pour chaque assemblage, de cinq déterminations successives

de la variation de masse rapportée à l’intervalle de pesage constantes à ±5 % près de sa valeur moyenne

pour l’éprouvette soumise à essai (ou à ±10 % dans le cas de matériaux à faible perméance avec

μ > 750 000) et jusqu’à ce que la variation de poids de l’assemblage avec coupelle dépasse 100 fois la

répétabilité de la pesée.

Tracer une courbe représentative de la variation de masse en fonction du temps afin de reconnaître

plus facilement la condition de variation de masse linéaire.

L’essai doit être abrégé si

a) dans un essai en coupelle sèche, l’assemblage a pris plus de 1,5 g pour 25 ml de dessicant dans la

coupelle; ou

b) dans un essai en coupelle humide, la perte de poids atteint la moitié de la masse initiale de la

solution dans la coupelle.

8 Calcul et expression des résultats

8.1 Vitesse de variation de la masse

Pour chaque couple de pesées successives des éprouvettes, calculer la vitesse de variation de la masse,

Dm , à l’aide de la Formule (1).

mm-

Dm = (1)

tt-

où

8 © ISO 2016 – Tous droits réservés

est la variation de masse par unité de temps pour une seule détermination, en kg/s;

Dm

m est la masse de l’assemblage d’essai au temps t , en kg;

1 1

m est la masse de l’assemblage d’essai au temps t , en kg;

2 2

t et t sont les temps de pesée successifs, en s.

1 2

Calculer G, la moyenne de cinq déterminations successives deDm , pour chaque éprouvette.

La valeur finale de G est obtenue lorsque chacune des cinq dernières déterminations successives de

Dm est à ±5 % de G.

8.2 Densité de flux de vapeur d’eau

La densité de flux de vapeur d’eau, g, est donnée par la Formule (2).

G

g= (2)

A

où

A est l’aire exposée (moyenne arithmétique des aires libres supérieure et inférieure) de l’éprou-

vette, en m .

En cas d’utilisation d’un système coupelle et produit de jointoiement comportant un «bord masqué» (voir

l’Annexe A), les valeurs doivent être corrigées avant de les utiliser pour calculer d’autres paramètres

(voir l’Annexe F).

8.3 Perméance à la vapeur d’eau

La perméance à la vapeur d’eau, W, est donnée par la Formule (3).

G

W = (3)

A⋅Δp

La valeur de Δp doit être calculée à partir des moyennes des mesures de température et d’humidité

v

relative obtenues pendant la durée de l’essai [voir la Formule (4)].

NOTE La Référence [5] contient des méthodes de calcul de la pression de vapeur de chaque côté de

l’éprouvette à partir de la température et de l’humidité relative pour des températures supérieures à 0 °C.

17,269⋅θ

237,3+θ

p =⋅φ 610,5⋅e (4)

Pour l’essai de matériaux très perméables ou de fines membranes, avec s < 0,2 m, la résistance de la

d

couche d’air située entre la base de l’éprouvette et le dessicant ou la solution saturée doit être prise en

compte dans le calcul de W (voir l’Annexe G).

Le Tableau 2 résume les valeurs de Δp pour les cinq conditions d’essai spécifiées dans le Tableau 1.

Tableau 2 — Valeurs de Δp pour chaque condition d’essai

Série Condition Δp Pa

°C - % HR

A 23 - 0/50 1 404

B 23 - 0/85 2 387

C 23 - 50/93 1 207

D 38 - 0/93 6 157

E 23 - 50/100 1 404

8.4 Résistance à la vapeur d’eau

La résistance à la vapeur d’eau, Z, est l’inverse de la perméance à la vapeur d’eau [voir la Formule (5)].

Z= (5)

W

8.5 Perméabilité à la vapeur d’eau

La perméabilité à la vapeur d’eau, δ, est donnée par la Formule (6).

δ =⋅Wd (6)

8.6 Facteur de résistance à la vapeur d’eau

Le facteur de résistance à la vapeur d’eau, μ, est donné par la Formule (7):

δair

μ = (7)

δ

La Formule (7), connue sous le nom de formule de Schirmer, est utilisée pour calculer δ , à l’aide de la

a

pression barométrique moyenne, p, au cours de l’essai [voir la Formule (8)].

18, 1

0, 086 p

Τ

δ = (8)

a

Rp⋅⋅Τ 273

D

−6

Avec la constante des gaz pour la vapeur d’eau R = 462,10 Nm/(mg.K).

D

Les valeurs de δ à 23 °C sont représentées à la Figure 2.

a

Les variations de perméabilité à la vapeur d’eau de l’air et du matériau peuvent être supposées identiques

en fonction de la pression barométrique. Aussi peut-on considérer que le facteur μ est indépendant de la

pression barométrique. Lors du calcul de la valeur de μ à l’aide de la Formule (9).

Δp.δair

μ = (9)

gd.

la valeur de δ doit correspondre à la pression barométrique réelle.

a

10 © ISO 2016 – Tous droits réservés

Anglais Français

Vapour permeability Perméabilité à la vapeur

-10 -10

10 kg/(m·s·Pa) 10 kg/(m·s·Pa)

Barometric pressure, hPa Pression barométrique, hPa

Figure 2 — Perméabilité à la vapeur d’eau de l’air en fonction de la pression barométrique à 23 °C

8.7 Épaisseur d’air équivalente pour la diffusion de vapeur d’eau

L’épaisseur d’air équivalente pour la diffusion de la vapeur d’eau, s , est donnée par la Formule (10) ou

d

la Formule (11).

s = μ⋅d (10)

d

s = δ ⋅Z (11)

d a

9 Exactitude des mesures

9.1 Généralités

Le présent article et l’Annexe I analysent les facteurs affectant l’exactitude du résultat et donnent des

indications pour l’améliorer, si nécessaire.

NOTE Plusieurs «séries d’essais» comparatifs entre les mesures effectuées par différents laboratoires ont

été réalisées (voir les références [8], [11] et [14] pour l’analyse des résultats).

De nombreux facteurs influencent l’exactitude des valeurs mesurées.

9.2 Aire de l’éprouvette

Le diamètre d’une coupelle d’essai circulaire ou le côté d’une coupelle carrée doit être mesuré avec

une précision de ±0,5 mm, laissant un pourcentage d’erreur possible de ±0,5 % dans la mesure de l’aire

d’une éprouvette de la taille minimale spécifiée en 6.2.2 (c’est-à-dire 0,05 m ). Cette erreur sera moins

importante avec des éprouvettes plus grandes. Pour certains types de coupelles, il sera nécessaire de

corriger l’effet de «bord masqué», tel que spécifié à l’Annexe F.

9.3 Épaisseur de l’éprouvette

Si la perméance ou la résistance est mesurée sur un produit tout entier, l’exactitude n’est pas influencée

par l’épaisseur. Cependant, s’il faut déterminer la perméabilité d’un matériau, l’exactitude du mesurage

de l’épaisseur de l’éprouvette aura une influence directe sur l’exactitude du résultat. L’utilisation d’un

micromètre peut améliorer l’exactitude du mesurage de l’épaisseur d’une éprouvette rigide (moins de

0,5 % d’erreur).

NOTE L’exactitude sera moindre dans le cas de matériaux en vrac ou similaires.

9.4 Produits de jointoiement

Si un produit de jointoiement approprié est appliqué comme décrit dans les annexes, les erreurs dues

aux fuites peuvent être bien moindres que celles dues à d’autres causes. Un joint défectueux provoquera

un flux beaucoup plus important dans l’un des assemblages d’essai. Ce résultat doit être rejeté avant de

calculer la moyenne sur toutes les éprouvettes.

Il convient d’être attentif à la méthode d’application du scellement et de former le personnel du

laboratoire en conséquence. Il est recommandé de procéder à des essais initiaux sur une éprouvette

métallique imperméable, afin de vérifier que le flux de vapeur obtenu est nul.

9.5 Fidélité de la pesée

L’influence de l’incertitude de la pesée sur l’exactitude des résultats dépend de la taille de l’éprouvette

et des intervalles de temps entre les pesées successives.

NOTE Des informations concernant la répétabilité de la pesée permettant d’obtenir l’exactitude requise

en relation avec la taille de l’éprouvette et les intervalles de temps entre les pesées successives sont données à

l’Annexe I.

9.6 Contrôle des conditions ambiantes

La différence de pression partielle de vapeur d’eau entre la coupelle et la chambre climatique est

l’élément moteur de tout le processus d’essai. Par conséquent, l’exactitude avec laquelle cette différence

est connue détermine l’exactitude des valeurs mesurées.

La pression partielle de vapeur à l’intérieur de la coupelle est déterminée par le dessicant ou la solution

saturée utilisée. Il convient d’utiliser un dessicant approprié donnant une pression partielle de vapeur

nulle. L’humidité relative au-dessus de solutions saturées est donnée à ±0,5 % près dans des tableaux,

ce qui peut être obtenu si ces solutions sont soigneusement préparées.

Les conditions d’essai données au Tableau 1 auront pour résultat une variation dans la différence de

pression partielle de vapeur à travers l’éprouvette de ±10 % par rapport à la valeur de consigne.

Les conditions régnant dans la chambre climatique doivent être soigneusement contrôlées au moyen

d’instruments correctement étalonnés afin de déterminer avec une bonne exactitude la pression

partielle de vapeur moyenne pendant l’essai.

NOTE Il est nécessaire d’accorder une attention toute particulière au mesurage des conditions régnant dans

la chambre climatique pour obtenir des résultats précis en matière de perméabilité.

9.7 Variations de pression barométrique au cours de l’essai

Dans le cas de produits pour lesquels le débit de transmission de la vapeur d’eau est faible, notamment

pour des membranes flexibles minces, d’importantes variations quotidiennes de pression peuvent

influencer les résultats. Il faut tenir compte de l’effet de flottabilité en

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...