ISO 8012:1988

(Main)Compressors for the process industry — Reciprocating types — Specifications and data sheets for their design and construction

Compressors for the process industry — Reciprocating types — Specifications and data sheets for their design and construction

Specifies the technical requirements for the design and construction of compressors; it also details the documetation requirements. Annex A, which contains instructions subject agreements in the contract, is given for information only. Annex B, which contains the data sheets, forms an integral part of this Standard.

Compresseurs pour l'industrie de procédé — Types alternatifs — Spécifications et feuilles de données pour la conception et la construction

General Information

- Status

- Withdrawn

- Publication Date

- 28-Dec-1988

- Withdrawal Date

- 28-Dec-1988

- Technical Committee

- ISO/TC 118/SC 1 - Process compressors

- Drafting Committee

- ISO/TC 118/SC 1 - Process compressors

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 07-Jan-2005

- Completion Date

- 12-Feb-2026

ISO 8012:1988 - Compressors for the process industry -- Reciprocating types -- Specifications and data sheets for their design and construction

ISO 8012:1988 - Compresseurs pour l'industrie de procédé -- Types alternatifs -- Spécifications et feuilles de données pour la conception et la construction

ISO 8012:1988 - Compresseurs pour l'industrie de procédé -- Types alternatifs -- Spécifications et feuilles de données pour la conception et la construction

Get Certified

Connect with accredited certification bodies for this standard

Institut za varilstvo d.o.o. (Welding Institute)

Slovenia's leading welding institute since 1952. ISO 3834, EN 1090, pressure equipment certification, NDT personnel, welder qualification. Only IIW Au

Sponsored listings

Frequently Asked Questions

ISO 8012:1988 is a standard published by the International Organization for Standardization (ISO). Its full title is "Compressors for the process industry — Reciprocating types — Specifications and data sheets for their design and construction". This standard covers: Specifies the technical requirements for the design and construction of compressors; it also details the documetation requirements. Annex A, which contains instructions subject agreements in the contract, is given for information only. Annex B, which contains the data sheets, forms an integral part of this Standard.

Specifies the technical requirements for the design and construction of compressors; it also details the documetation requirements. Annex A, which contains instructions subject agreements in the contract, is given for information only. Annex B, which contains the data sheets, forms an integral part of this Standard.

ISO 8012:1988 is classified under the following ICS (International Classification for Standards) categories: 23.140 - Compressors and pneumatic machines. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 8012:1988 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL STANDARD

~- --~ -.

---~- -

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION

ORGANISATION INTERNATIONALE DE NORMALISATION

MEXAYHAPOaHAFl OPTAHM3A~Mfi fl0 CTAHflAPTM3A~MM

_-

Compressors for the process industry -

Reciprocating types - Specifications and data sheets

for their design and construction

Compresseurs pour l’industrie de procedk - Types alterna tifs - Specifications et feuilles de

donnbes pour Ia concep tion et Ia construction

ISO 8012 : 1988(E)

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of

national Standards bodies (ISO member bodies). The work of preparing International

Standards is normally carried out through ISO technical committees. Esch member

body interested in a subject for which a technical committee has been established has

the right to be represented on that committee. International organizations, govern-

mental and non-governmental, in liaison with ISO, also take part in the work. ISO

collaborates closely with the International Electrotechnical Commission (IEC) on all

matters of electrotechnical standardization.

Draft International Standards adopted by the technical committees are circulated to

the member bodies for approval before their acceptance as International Standards by

the ISO Council. They are approved in accordance with ISO procedures requiring at

least 75 % approval by the member bodies voting.

International Standard ISO 8012 was prepared by Techni cal Committee ISO/TC 118,

Compressors, Pneuma tic tools and Pneuma tic machines.

Users should note that all International Standards undergo revision from time to time

and that any reference made herein to any other International Standard implies its

latest edition, unless otherwise stated.

0 International Organkation for Standardkation, 1988

Printed in Switzerland

ii

ISO8012:1988(E)

Page

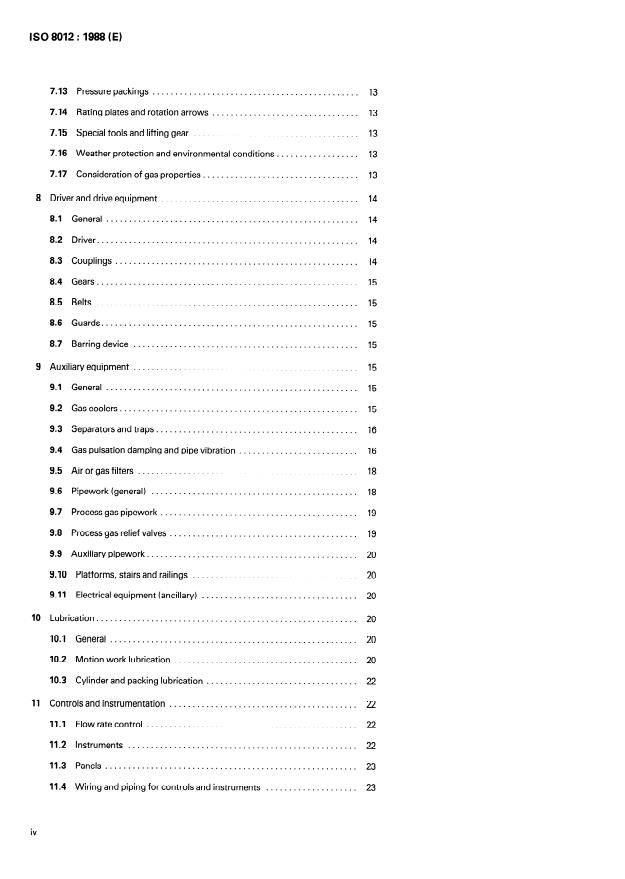

Contents

0 Introduction 1

.........................................................

1 Scope . 1

2 Field of application 1

...................................................

3 References . 1

4 Unitsystem . 1

5 Definitions . 2

6 Basic requirements 5

...................................................

........................................................ 5

6.1 General

..................................................... 5

6.2 Theenquiry

6.3 Theproposal.

6.4 Rating. . 5

Noise limitations 6

6.5 .

......................................................... 6

7 Compressor

........................................................ 6

7.1 General

7.2 Attendance interval 6

..............................................

Allowable Speeds 6

7.3 .

7.4 Maximum allowable working temperature . 6

..................................................... 6

7.5 Rodload.

...................... 6

7.6 Torsional vibrations and shaf? Speed irregularity

..................................................... 7

7.7 Foundation

.................................................... 7

7.8 Motionwork

................................................. 7

7.9 Distancepieces

....................................................... 8

7.10 Cylinder

...................................................... 12

7.11 Valves.

7.12 Piston and Piston rod 12

...........................................

. . .

Ill

ISO8012:1988(E)

7.13 Pressurepackings. .

7.14 Rating plates and rotation arrows .

7.15 Special tools and lifting gear .

7.16 Weather protection and environmental conditions .

7.17 Consideration of gas properties .

8 Driver and drive equipment .

8.1 General .

8.2 Driver .

8.3 Couplings .

8.4 Gears .

8.5 Belts .

8.6 Guards .

8.7 Barring device .

9 Auxiliary equipment .

....................................................... 15

9.1 General

9.2 Gascoolers .

Separators and traps. 16

9.3 .

Gas pulsation damping and pipe Vibration .

9.4

9.5 Air or gas filters

................................................

9.6 Pipework (general)

.............................................

9.7 Processgaspipework .

9.8 Process gas relief valves

.........................................

9.9 Auxiliary pipework .

9.10 Platforms, stairs and railings .

9.11 Electrical equipment (ancillary) .

10 Lubrication .

10.1 General .

10.2 Motion work lubrication .

10.3 Cylinder and packing lubrication .

11 Controls and instrumentation .

11.1 Flow rate control .

.................................................. 22

11.2 Instruments

11.3 Panels. .

.................... 23

11.4 Wiring and piping for controls and instruments

iv

12 Datasheets . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Annexes

A Instructions subject to agreements in the contract . . . . . . . . . . . . . . . . . l . . . . . .

A.l .

Inspection and tests 26

........................................

A.2 Preparation for shipment 28

A.3 .

Erection and commissioning 29

A.4 .

Documentation 30

B Datasheets

......................................................... 33

V

This page intentionally lefl blank

ISO 8012 : 1988 (EI

INTERNATIONAL STANDARD

Compressors for the process industry -

Reciprocating types - Specifications and data sheets

for their design and construction

ISO 1219, Fluid power Systems and components - Graphit

0 Introduction

s ymbols.

This International Standard contains two annexes in addition to

the main text. ISO 3511, Process measurement control functions and instru-

men tation - S ymbolic represen tation -

Annex A, which contains instructions subject to agreements in

the contract, is given for information and guidance only and is Part 7 : Basic requirem, nts.

not an integral part of this International Standard.

Part 2: Extension of basic requirements.

Annex B, which contains the data sheets, is an integral part sf

this International Standard. Part 3: Detailed s ymbols for instrumen t in terconnection

diagrams.

ISO 3989, Acoustics - Measurement of airborne noise emitted

1 Scope

by compressor units including Prime movers -

This International Standard specifies the technical re-

Part 7: Engineering method for determination of Sound

quirements for the design and construction of reciprocating

power levels. l)

compressors used in the process industry. It also details the

documentation requirements.

Part 2: Method for determination of compliance with noise

limits. 1 )

IEC Publication 79, Electrical apparatus for explosive gas at-

2 Field of application

mospheres.

This International Standard applies to reciprocating com-

IEC Publication 85, Thermal evaluation and classification of

pressors used in the process industry. lt covers the minimum

elec trical insula tion.

requirements for compressors of the Cross-head type with

lubricated or non-lubricated cylinders handling air or gas, but

excludes portable air compressors, diaphragm-type com-

pressors, and Standard Utility air compressors with not more

than 10 bar absolute discharge pressure.

4 Unit system

This International Standard covers certain requirements for

SI units (Systeme international d’unites) are used throughout

compressor drivers, drive equipment, lubricating Systems, con-

this International Standard (sec ISO 1000).

trol, instrumentation and auxiliary equipment.

However, in addition to SI units, this International Standard

The compressors to which this International Standard applies

also uses some non-SI units accepted by ISO 1000. These units

are not normally used for critical process applications in

are as follows:

refineries.

- for pressure: bar

(1 bar = 105 Pa)

- for volume: litre

(1 litre = 10m3 m3)

3 References

- for time: minute (1 min = 60 s)

ISO 1000, Si units and recommendations for the use of tbeir

- for time: hour = 3,6 x 103 s)

(1 h

multiples and of certain other units.

- for rotational

2n:

ISO 1217, Displacement compressors - Acceptance tests.

Speed : r/min

(1 r/min =

iö rad’s)

1) At present at the Stage of draft.

ISO 8012 : 1988 (EI

5.1 .ll allowable rod load : The maximum rod load per-

5 Definitions

mitted for continuous Operation.

5.1 General

5.1.12 liquid-cooled rod packing : A rod packing which has

direct liquid cooling of the packing cups.

5.1.1 oil-free, dry, compressor : A compressor where the

medium being compressed is isolated from the lubricant

5.2 Pressures

System. The rotors, synchronized by timing gears, do not tauch

each other or the casing and therefore require no lubricant in

the compression chamber. The air or gas is not contaminated 5.2.1 effective (gauge) pressure : The pressure

measured

by the lubricant nor any other liquid while passing through the with reference to

atmospheric pressure.

compressor.

5.2.2 absolute pressure : The pressure measured with

reference to absolute Zero, i.e. with reference to an absolute

5.12 oil-free, liquid-injected, compressor : A compressor

vacuum. lt equals the algebraic sum sf the atmospheric

where the medium being compressed is isolated from the lubri-

pressure and the effective pressure (static pressure or total

cant System taut where a liquid is continuously injected into the

pressure).

compression chamber for the purpose of oil-free lubrication,

cooling and sealing. Any Separation of the liquid from the air or

5.2.3 static pressure : The pressure measured in a fluid

gas is carried out after the gas-liquid mixture leaves the com-

under such conditions that the fluid velocity has no effect on

pressor.

the measurement.

5.1.3 oil-flooded compressor : A compressor where oil is

5.2.4 total pressure: The sum of the static and dynamic

continuously injected into the compression chamber. Any

pressures.

Separation of the oil from the air or gas is carried out after the

gas-oil mixture leaves the compression chamber. Synchron-

lt designates the fluid condition at which the flow energy of the

izing gears may not be required.

fluid is converted into pressure without any losses in a station-

ary body of fluid. In a stationary gas, the static pressure and the

total pressure are numerically equal.

arge Points: The Points at

5.1. 4 Standard inlet and disch

inlet and discharge flanges of the compressor.

the

5.2,5 inlet pressure : The total mean a bsolute pressure at the

Standard inlet Point.

NOTE - When the SUPPLIER provides piping or other Parts between the

Points of demarcation, a separate agreement should be made to define

NOTE - The total absolute pressure may be replaced by the static ab-

the inlet and discharge Points.

solute pressure provided that the gas velocity and density are suffi-

ciently low.

5.1.5 swept volume for a displacement compressor: The

volume swept in one cycle by the compressing element(s) of

5.2.6

discharge pressu re : The total mean absolute pressure

the compressor first Stage.

at the Standard discharge Point.

NOTE - The total absolute pressure may be replaced by the static ab-

5.1.6 displacement for a displacement compressor : The

solute pressure provided that the gas velocity and density are suffi-

volume swept by the compressing element(s) of the com-

ciently low.

pressor first Stage per unit of time.

5.2.7 rated discharge pressure: The highest discharge

pressure required to meet the conditions specified by the USER

5.1.7 clearance volume : The volume inside a compression

for the intended Service.

space, which contains gas trapped at the end of the com-

Pression cycle.

5.2.8 desi gn pressure: The maximum pressure which the

component is designed to withstand safely.

5.1.8 relative clearance volume : The ratio of the clearance

volume of the Stage under consideration to the swept volume

5.2.9 maximum allowable working pressure: The maxi-

of the compressing element of this Stage.

mum operating pressure which the SUPPLIER’S design permits

when handling the specified gas at any Service conditions

specified for the compressor or any part to which the term is

5.1.9 arrangement Sketch : A Sketch to clarify, by the use

referred, such as an individual Stage.

of reference letters, the relative arrangement of the main com-

ponents (e.g. compressor casings, process stages, inter-

coolers, gears and couplings). See figure 1.

5.2.10 relief valve set pressure: The

opening pressure on

the inlet side of a relief valve.

5.1.10 combined rod load : The forte developed owing to

NOTE - For a differential-type valve the set pressure is the pressure

differential pressure across the Piston and the inertia forces

differente across the valve when opening commences. The

transmitted through the Piston rod.

downstream pressure is termed the back pressure.

ISO 8012 : 1988 (EI

COMPRESSOR DATA SHEET No. 210

Re- . 1

Vision 0

2 ARRANGEMENT SKETCH

Page of

-

USER: PROJECT: SUPPLIER:

6 Ref. No. Ref. No.

Ref. No. 6

IO

II -

b L

-L -+ LP R S T U

B D F

.

9 ,

+

I-rK -0

a .- -. 22

E

Iri

Typical two-Stage compressor :

Transmission and driver : 37

A, C 1st Stage cylinders

R fly wheel 38

2nd Stage cylinders

B, D S low-Speed coupling

intercoolers

G H T gear Set-Speed reduction 40

I

Ist Stage inlet manifold

U high-speed coupling 41

K 0 inlet dampers

V driver 42

J, L, N, P discharge dampers

M

2nd Stage discharge manifold

Q

inlet block valve

Typical one-Stage compressor :

Er F 1st Stage cylinders

Figure 1 - An example of an arrangement Sketch

52 ~ 52

54 USER to mark X in Info. column where data required in SUPPLIER’S proposal

Revision No. Original 1 2 3 4

5 6 7 8 9

56 Name

I 56

57 Date

ISO8012:1988(E)

5.5.3 shaft input power: The power required at the com-

5.3 Temperatures

pressor shaft, excluding losses in external transmissions.

at the Standard

5.3.1 inlet tem perature: The temperature

inlet Point of the compressor.

5.6 Specific energy requirement

: The temperature at the stan-

5.3.2 discharge temperature

5.6.1 actual specific energy requirement : The shaft input

dard discharge Point sf the com pressor.

power per unit of compressor actual volume rate of flow.

5.3.3 rated discbarg e te : The highest predicted

5.7 Speed

operating temperature.

5‘7.1 compressor Speed: The rotational Speed of the

5.3.4 maximum allowable working temperature : The

crankshaft.

maximum gas temperature which the SUPPLIER or USER permits

in the compressor, when handling the specified gas at any ser-

5.7.2 shaft Speed irregularity : The dimensionless number

vice conditions specified.

obtained when the differente between the maximum and the

minimum instantaneous shaft Speeds during one period is

re

5.3.5 design temperature The extreme temperatu

divided by the arithmetic mean cf the two Speeds:

is designed to withstand safel

level(s) which the compressor Y-

n

- nmin

NOTE - This covers gas, coolant and ambient temperatures. 6 = 2 max

n

max + nmin

5.3.6 maximum expected discharge temperature: The

where n is the shaft Speed, in revolutions per minute.

highest predicted operating temperature resulting from any

specified Service condition, including Part-load Operation.

5.7.3 mean Piston Speed: The value of the Piston linear

Speed determined using the formula

5.4 Flow rate

2sn

c, = -

5.4.1 actual volume rate of flow of a compressor

“actual capacity”) : The actual volume rate of

(deprecated :

flow of gas compressed and delivered at the Standard discharge where

Point referred to conditions of total temperature, total pressure

is the mean Piston Speed, in metres per second;

cm

and composition (e.g. humidity) prevailing at the Standard inlet

Point.

s is the Piston stroke, in metres;

n is the rotational Speed, in revolutions per minute.

5.4.2 Standard volume rate of flow (deprecated: “stan-

dard capacity”) : The actual volume rate of flow of compressed

5.7.4 valve velocity : The mean gas velocity through any

gas as delivered at the Standard discharge Point, but referred to

inlet or discharge valve group:

Standard conditions (for temperature and pressure).

F

w=-c,

5.4.3 inlet mass rate of flow: The mass flow of gas or gas

f

mixture induced by the compressor at the Standard inlet

where

point(s).

W is the mean gas velocity, in metres per second ;

5.4.4 discharge mass rate of flow: The mass flow of gas

F is the Piston area, in Square metres;

mixture delivered by the compressor at its Standard discharge

f is the valve opening area, in Square metres;

point(s).

is the mean Piston Speed, in metres per second.

cm

5.5 Power

The valve opening area is the product of the valve lift and the

sum of the valve opening perimeters of all suction or discharge

5.5.1 theoretical required power: In a compressor without

valves of the cylinder end concerned.

losses, the power which is theoretically required to compress a

gas according to the Chosen reference process, from a given

inlet pressure to a given discharge pressure. 5.7.5 rated compressor Speed : The compressor

Speed

necessary to meet the specified Service conditions.

5.5.2 driver coupling power : The maximum power required

at the driver shaft, including losses in external transmissions 5.7.6 minimum allowable compressor Speed : The lowest

such as gears or belt drives when such transmissions form part compressor Speed at which the compressor may be con-

sf the SUPPLIER’S scope of delivery.

tinuously operated.

ISO8012:1988(E)

6.2 The enquiry

5.7.7 maximum allowable compressor Speed: The

highest compressor Speed at which the compressor may be

continuously operated.

6.2.1 The USER shall complete the data sheets to the extent

possible and specify all process requirements, any known ab-

normal conditions and also, where this International Standard

5.8 Operating Point

provides a choice or requires that a decision be made, all other

items necessary for the SUPPLIER to make out his proposal.

t at which the

5.8.1 sp lecified operating Point: Any poin

of the compressor is specified in the data sheets.

Operation

6.2.2 The USER shall indicate the relevant design and safety

Codes and the exceptions to, or deviations from, those Codes

which the usual

5.8.2 normal operating Point : The Point at

which he wishes the SUPPLIER to comply with.

Operation of the compressor is expected.

6.2.3 The USER shall indicate in the data sheets the major

The operating Point, specified by the

5.8.3 rating Point:

spare Parts he wishes to be included in the proposal.

USER, at which the Performance test data must comply with the

specified data.

6.3 The proposal

5.9 PIates

6.3.1 The SUPPLIER shall include the data sheets in his pro-

A plate or structure supporting one piece of posal, completed as applicable and as indicated by the USER,

5.9.1 baseplate:

amplifying these as necessary to describe clearly the nature of

mach i nery, e.g. co mpressor, gear or driver.

his supply.

5.9.2 common baseplate: A plate or structure supporting

more than one piece of machinery, e.g. compressor, gear or

6.3.2 Unless otherwise specified in the enquiry, the SUPPLIER

driver.

shall quote only for the instrumentation listed as mandatory in

11.2.1 and shall supply equipment to his own Standard.

5.9.3 soleplate: A plate or structure supporting one or more

baseplates.

6.3.3 The

proposal shall state the delivery time as being from

the date of receipt of a fully released Order

5.9.4 mounting pa d: A plate under an individual support

Point of a machine.

6.3.4 The SUPPLIER sha II describe the compressor flow

control System and shall state the I imits of his suppl

Y-

for

5.9.5 rails: Plates that ru n under the compressor frame

support of the compressor.

6.3.5 The proposal shall include either a specific Statement

that all equipment is in stritt accordance with the USER’S

specifications or a specific list of deviations therefrom.

6 Basic requirements

Deviations may include alternative designs.

6.1 General

6.4 Rating

6.1.1 In the case of conflict between this International Stan-

dard and the enquiry or Order, the information included in the

6.4.1 Performance rating

Order shall govern. The completed data sheets form part of the

Order.

The flow rate of the compressor shall be within + 0 ” of

a)

the rated flow specified in the data sheets.

6.1.2 Any documentation pertaining to the enquiry, proposal

or Order is of a proprietary nature and shall not be divulged to a

NOTE - l-arger tolera nces may be required for machines with a

third Party except as may be necessary for the execution of the low flow rate or which helium).

handle certain gases (e.g.

proposal or the contract.

b) The specific energy requirement shall not exceed the

rated value by more than 6 % at the rating Point(s) specified

6.1.3 The approval of documents (drawings) does not con-

in the data sheets. Losses in external transmissions, such as

stitute Permission to deviate from the Order requirements

gears, shall be stated in the data sheets.

unless specifically agreed upon in writing. Any such approval

does not release the respective Party from his contractual

responsibilities.

6.4.2 Tests

Test p rocedures shall be in accordance with ISO 1217 (sec also

6.1.4 For budget proposals, the short-form data sheets may

be used. annex AL

ISO8012:1988(E)

6.5 Noise limitations

Five attendance intervals are defined. An attendance interval is

a period during which no attention by personnel (e.g. topping

6.5.1 The limitations, if any, on airborne noise emission levels up of lubricant and draining of condensate) is necessary for the

of the compressor and its accessories, shall be indicated by the compressor and auxiliaries.

USER at the time of enquiry. lt shall be the USER’S responsibility

The individual attendance operations to be carried out shall be

to consider any noise specifications that may be applicable at

stated in the instruction manual. The attendance intervals may

the plant site when stating his requirements to the SUPPLIER.

be 1, 4, 8 or 24 h. Alternatively, if it is considered that routine

The latter shall not be liable for any tost incurred owing to in-

attendance is not required, the USER shall specify the

complete UsER’s requirements.

attendance-free operating period. Overhaul (servicing) after

long operating periods shall be specified in the instruction

6.5.2 The maximum permissible A-weighted Sound power

manual by the SUPPLIER.

level in decibels re 10-‘* W for the relevant octave bands of the

noise output of the compressor and its accessories shall be

The checking of temperatures and pressures shall be carried

stated by the USER in his enquiry.

terval.

out regularly and is not related to the attenda nee in

The SUPPLIER shall state in his proposal the expected

7.3 Allowable Speeds

A-weighted Sound power level, in decibels, of the main com-

ponents in his supply.

The crankshaft Speed and mean Piston Speed shall be selected

by the SUPPLIER so that satisfactory Operation is obtained under

6.5.3 Methods of measurement and interpretation shall be as

the required Service conditions over a suitable period according

stated in ISO 3989.

to the state of the art. The SUPPLIER shall state the mean Piston

Speed in the data sheets.

The responsibility for carrying out noise tests on site shall be

agreed between the USER and the SUPPLIER and shall be stated in The SUPPLIER shall specify the maximum and minimum

the data sheets. crankshaft Speeds in the oper .ating instructions

NOTE - The Sound pressure level in a compressor room depends on Limiting values of crankshaft Speeds and mean Piston Speeds

the Sound power emission from the machines installed and the are not given in this International Standard as they depend not

acoustic properties of the room. It is therefore not possible for the

only on the compressor design but also on the compressor

SUPPLIER to predict the final Sound pressure levels at the worksite.

duty, i.e. type of gas, lubrication, pressure etc.

The USER should only give maximum allowable values in the

6.5.4 The SUPPLIER shall quote separately for any noise-

enquiry and Order specifications if special experience indicates

abating treatment, other than that normally built into the equip-

that this is necessary.

ment, necessary to comply with the noise limitations imposed.

7.4 Maximum allowable working temperature

6.5.5 If silencers to comply with these limitations are fur-

nished by the USER, the SUPPLIER shall indicate the respective

Under all specified operating conditions, the maximum ex-

noise levels at his limits of supply.

pected discharge temperatures shall be selected to ensure

reliable Operation. Detailed specifications of the maximum

6.5.6 Silencers and valves shall be located relative to each allowable working temperatures cannot be given in this Inter-

other in the piping System in such a way as to avoid any national Standard as the limit values depend on the types of

undesirable mutual influence during any operating condition of gas, lubricant, material and compressor design.

the compressor. This shall be by mutual agreement between

The SUPPLIER shall be notified sf the regulations valid in the

the SUPPLIER and the USER.

USER’S country. Temperature limits due to process re-

quirements, or calculated on the basis of experience, shall also

6.5.7 Any special noise measurement 1e.g. in pipes) shall be

be specified by the USER.

perfor mmed as agreed between the USER and the SUPPLI ER.

7.5 Rod load

7 Compressor

The actual rod load, calculated on the basis of the relief valve

set Point for each Stage, the normal suction pressure for each

7.1 General

Stage and taking into consideration Part-load Operation, if ap-

plicable, shall not exceed the allowable rod load.

driver and auxiliary equipment shall be

The compressor,

designed for continuous duty at the specified operating con-

7.6 Torsional vibrations and shaft Speed

ditions and for rapid and easy maintenance, particularly regard-

irregularity

ing packings and valves.

7.6.1 Torsional vibrations

7.2 Attendance interval

The SUPPLIER is responsible for ensuring that the compressor

The attendance intervals specified shall apply to the complete

driver and drive equipment are free from dangerous torsional

compressor with drive and auxiliar -ies.

vibrations within the operating range. This applies also where

ISO8012:1988(E)

the SUPPLIER does not supply the driver and/or drive equip- The foundations should preferably be designed as rigid foun-

dations. If resiliently mounted foundations are necessary, e.g.

ment, unless it is belt driven.

because transmission of Vibration to the building must be

avoided, this shall be stated by the USER in his specifications.

However, where a reciprocating engine drive is provided and

this is not furnished by the SUPPLIER, the manufacturer of the

engine is the responsible Party.

7.8 Motion work

If the calculation of torsional Vibration indicates that changes in

7.8.1 Bearings

drive Parts not included in the scope of the SUPPLIER’S supply

are necessary, the costs for such modification are the respon-

Journal-type bearings are preferred. When rolling element

sibility of the USER.

bearings are used, this shall be stated by the SUPPLIER in the

data sheets. The crankshaft bearing System shall be capable of

The Party ordering the drive is responsible for the procurement

dealing with any axial forces which may occur under the ex-

in good time of the necessary data for the calculations,

pected operating conditions, e.g. motor thrust.

enabling the calculation results to be received in sufficient time

to allow any necessary modifications to be implemented

7.8.2 Crankshaft and connecting rod

without prejudicing the delivery.

Crankshafts and connecting rods shall be made of ductile

For Variable-Speed drives, the SUPPLIER shall specify the Speeds

materials. These include suitable grades of spheroidal graphite

in the operating range and above, up to the overspeed trip, at

cast iron.

which critical torsional Vibration occurs (if any).

Where no torsional analysis has been carried out, the SUPPLIER

7.8.3 Crankcase

shall provide proof, e.g. satisfactory running of identical Sets,

that the set will be free of dangerous torsional vibrations.

The crankcase shall be sufficiently rigid such that under all con-

ditions of full or partial loading of the compressor, the peak-to-

peak amplitude of longitudinal movement measured along the

7.6.2 Shaft Speed irregularity

cylinder axis at the cylinder cover shall not exceed 10e4

multiplied by the distance from the crankshaft centre line.

The shaft Speed irregularity shall not exceed the specified value

under any required operating condition or for any Variation in

In special cases where the USER requires the crankcase to with-

capacity. When resilient couplings are used, their influence

stand a specified internal pressure, or where an explosion-type

shall be considered. If not specified otherwise, the shaft Speed

relief valve is to be fitted, the USER shall state his requirement in

irregularity shall not exceed the values indicated in table 1.

the enquiry.

Table 1

7.9 Distance pieces

Shaft Speed irregularity 6

7.9.1 General

for the following shaft powers

Component

0 to 51 to 101 to

More than

Distance pieces tan be an integral pa rt of the crankcase or of

50 kW IOOkW 200 kW 200 kW

the cylinder, or they may be separate from either.

Belt drive 1/50 1/60 1/70

1/80

Direct drive by

7.9.2 Types of distance pieces

electric motor 1/60 1/70

l/80 l/lOO

The data sheets shall i

Gearbox l/lOO l/lOO l/lOO moo ndicate wh ich of the foll owing of

tYPes

distance piece is to be supplied.

a) Short distance piece without oil wiper packing (sec

For compressors direct driven by Variable-Speed Prime movers,

figure 2) : the space between the Cross-head guide and the

the shaft Speed irregularity of the set shall be agreed between

cylinder is of sufficient length to permit dismantling of the

the SUPPLIER and the engine manufacturer.

packing by access through the distance piece openings.

requiremen ts for current fluctuation limitation shall be

AnY

b) Short distance piece with oil wiper packing (sec

ified by the

spec USER.

figure 3) : the same as distance piece type a) but the

distance piece compartment is separated from the motion

7.7 Foundation

work by an oil wiper packing.

c) Long distance piece (see figure 4) : this is the normal

The foundation drawing shall include the information specified

in A.4.2.8. design for non-lubricated compressors. lt is also used when

specified by the USER. The distance piece shall be suf-

ficiently long to allow an oil slinger ring fixed to the Piston

The USER shall be responsible for the design and construction

of the foundations. The foundation drawing prepared by the rod to be fitted to prevent fluid passing from the motion

SUPPLIER is certified only in respect of the installation dimen- work to the cylinder or vice versa. The long distance piece is

sions and loads for the compressor, driver and auxiliaries. sealed on the crankcase side by an oil wiper packing.

ISO 8012 : 1988 (EI

Long distance piece with purge compartment inside the included on the top of the respective closed distance piece

d)

compartment. A packing vent connection shall be provided on

pressure packing (see figure 5) : a long distance piece as

described in c) but with the main pressure packing sep- all distance pieces.

arated from an auxiliary pressure packing by a spacer or

This vent connection shall be positioned below the Piston rod

purge compartment. This type of distance piece fulfils the

to ensure

same function as the two-compartment distance piece e). drainage.

The spacer compartment forms a part of the pressure

The minimum size of external vent, purge and drain connec-

packing.

tions to the distance piece shall be G 3/8.

e) Two-compartment distance piece (sec figures 6 and 7) :

this is used when specified by the SUPPLIER, e.g. in Order to

prevent corrosive, flammable or toxic gases from escaping

7. ‘IO Cylinder

into the open or into the compartment adjacent to the

crankcase, or to prevent water vapour from the atmosphere

7.10.1 Maximum allowable working pressure

from entering the gas. lt would be used for instance during

the compression sf chlorine, HCI etc. In this case, two com-

The maximum allowable working pressure shall exceed the

partments shall be provided between the pressure packing

rated discharge pressure by at least 10 % or 1 bar, whichever is

and the oil wiper packing. The compartment adjacent to the

the greater, but shall not be lower than the relief valve set

crankcase shall be designed as specified for the long

pressure.

distance piece described in c); in non-lubricated com-

pressors there shall be an oil slinger ring on the Piston rod.

7.10.2 HorizontaVverticaI cylinders

The compartment adjacent to the cylinder shall be sealed by

an intermediate pressure packing from the compartment

If there is by reason of the process a possibility of liquid entrain-

adjacent to the crankcase. The main pressure packing shall

ment or condensation during compression, horizontal cylinders

be fitted with a gas vent. The purge compartment shall have

are to be preferred. These shall have discharge valves and

two purge connections (inlet and outlet) and one drain cock

discharge connections at the bottom.

or plug.

be given to

in the Consideration shall cylinder cooling a nd valve

The USER and the SUPPLIER agree on the pressure

chamber drainage to prevent liquid entrainment by the cyli nder.

purge compartment.

7.10.3 Accessibility, dismantling arrangement and studs

7.9.3 Gas-tight crankcase

An alternative method to the use of distance pieces as de-

The cylinders shall be arranged so that all valves and controls

scribed in 7.9.2 d) and e) is to seal the complete crankcase. A

fitted on the cylinders and pressure packings are accessible

gas-tight crankcase is suitable primarily when there are extreme

without removing the cylinder covers or major piping.

sealing requirements.

Cylinder covers and valve covers shall be fixed by not less than

be replaceable

The crankshaft seal shall without the need to

three studs. If there is any possibility that removal may be dif-

remove the crankshaft.

ficult because of jamming, sticking or corrosion, cylinder

covers and similar Parts shall be provided with tapped holes for

7.9.4 Access openings

jacking screws or with suitable dismantling arrangements.

Access openings of adequate size shall be provided in all

7.10.4 Cylinder liners

distance pieces to permit removal of the assembled packing

case. On two-compartment distance pieces, the compartment

At the request of the SUPPLIER, or if severe wear is to be ex-

adjacent to the cylinder may be accessible through a removable

pected because of the operating conditions, e.g. the com-

diaphragm.

Pression of dirty, corrosive or condensing gases, or for a

discharge pressure exceeding about 50 bar and for cylinders of

Distance pieces (or compartments) shall be equipped with

cast steel, replaceable liners are recommended. Cylinders

screened safety guards, louvred weather covers or gasketed

without liners shall have Walls of sufficient thickness to allow

solid covers as specified in the data sheets.

reboring of at least 3 mm in the diameter without encroaching

upon either the maximum allowable working pressure or the

7.9.5 Design pressure

maximum allowable rod load (sec also 7.17.6).

Where solid distance piece covers are provided or specified, the

distance piece, diaphragms, covers, bolting and diaphragm

7.10.5 Cylinder cooling System

packing shall be designed for a minimum effective pressure of

1 bar.

Cylinders shall have cooling arrangements as required by the

conditions of Service. In cases in which heating, filling with

glycol or other such arrangement is preferable, this shall be

7.9.6 Drain, purge and vent connections

stated by the SUPPLIER. Drains shall be provided at the lowest

A drain connection shall be provided on all distance piece com-

Points. The cooling water outlet shall be at the top and shall be

partments and the compartment shall drain completely. If solid arranged so that no air pockets, which would adversely affect

covers are supplied, a compartment vent connection shall be

Operation, tan build up at any Point.

ISO 8012 : 1988 (EI

Key for figures 2 to 7

A vent

1 motion work

B drain

Piston rod

C purge

pressure packing

D pressure packing vent

compressor cylinder

E pressure packing lubricant

oil wiper packing

F pressure packing cooling water inlet

oil slinger ring

G pressure packing cooling water outlet

access opening

intermediate pressure packing

,A

r

.

i

l

i

i

E

!

:.

1 L

Figure 2 - Short distance piece without oil wiper packing

n n n f-\ f.\

\

/ ( )W,;,r-----

/

Figure 3 - Short distance piece with oil wiper packing

ISO8012:1988(E)

Figure 4 - Long distance piece

r Purge compartment

J

C

Q\x J 7

.--

i I r-------

: I I

.". . . . . . . . . . . . . . . . . . . . . . . . . . .

-----Al

) o,;= ------

,'/

11'

Figure 5 - Long distance piece with purge compartment inside the pressure packing

ISO8012:1988(E)

Purge compartment

I

0 c

.

i!l 1’1 IT1 4

Lt’

B 3 7 l-tG

Short two-compartment distance piece

Figure 6 -

Long two-compartment distance piece

Figure 7 -

ISO8012:1988E)

Various types of coolant System may be used as follows. 7.11 Valves

Forced liquid coolant circulation is required

a)

7.11.1 Fitting

1) for maximum expected gas discharge temperatures

Valve and valve port design shall be such that no inlet valve tan

above 95 OC;

be fitted instead of a discharge valve and that no discharge

2) for a temperature differente, between the gas inlet

valve tan be fitted the wrong way round.

and the maximum expected discharge, greater than

80 K;

7.11.2 Seats

3) where cylinder unloading is used for capacity con-

trol and not only for unloaded start-up.

Valve seats shall be removable. If gaskets are used between the

valve seat and the cylinder, they shall be made of metal.

A forced coolant System shall be designed for an effective

pressure of at least 5 bar working pressure and for a maxi-

7.11.3 Plates

mum pressure drop of 1 bar. The recommended flow rates

shall be calculated on the basis that the increase in

Metallic and non-metallic valve plates which tan be installed

temperature is not greater than 35 K.

with either side as the sealing surface shall have, on both sides,

b) A thermo-syphon coolant System may be supplied a surface finish which will produce an adequate seal on the

valve seat.

1) for maximum expected gas discharge temperatures

up to 95 OC;

7.11.4 Stops and bolts

for a temperature differente, between the gas inlet

2)

the maximum expected discharge, up to 80 K

and

Valve chambers or valves shall be designed so that neither the

valve stop nor the valve bolt tan drop into the cylinder in the

3) where cylinder unloading is used for start-up only.

event of failure or slackening of the bolt.

c) A static filled coolant System may be supplied

7.11.5 Springs

for maximum expected gas discharge temperatures

1)

to 80 OC;

UP

Ends of helical springs shall be ground parallel or Provision shall

2) for a temperature differente, between the gas inlet

be made to prevent darnage to valve plates.

and the maximum expected discharge, up to 80 K

3) where cylinder unloading is used for start-up only.

7.11.6 Hold-downs

d) For gas inlet temperatures bel OW 0 OC special con-

Valve hold-downs shall bear reliably on the valve at not less

sideration sh all be given to the cool ing arran gements.

than three Points. Valves shall not be held down by the valve

centre bolt. Valve hold-downs using a trab-type three-Point

expansion of

For a closed iquid System, provisio n for the

loading may be used.

the liquid sha I be incorporated.

7.11.7 Unloaders

7.10.6 Gas condensation

Automatically operating unloaders for compressors handling

The cylinder cooling System provided shall be such as to pre-

flammable gases shall be so designed that air used for

vent gas condensation which may dilute or remove lubricant or

unloading cannot be mixed with the gases being compressed,

Cause knocking. The required instrumentation shall be provided

even in the event of diaphragm or other failure. A tapped gas

by the SUPPLIER. The cylinder coolant inlet temperature shall be

vent connection shall be provided at the stem packing.

a minimum of 5 K above the incoming gas temperature or a

minimum of 5 K above the gas dew Point temperature.

7.12 Piston and Piston rod

The SUPPLIER shall state in the instruction manual the minimum

coolant temperature which is acceptable with regard to the

7.12.1 Materials and design

condensation of liquids on the cylinder Walls.

The SUPPLIER shall specify in the data sheets the materials and

7.10.7 Coolant to gas leakage

design of Piston rings and guide rings.

When flammable, toxic or corrosive gas is handled, the cylinder

Where, in non-lubricated compressors, guide/bearer rings

cooling System shall be designed to prevent positively leakage

over-run valve ports, the SUPPLIER shall be able to demonstrate

of gas into the coolant and of cooiant into the gas. The cooling

satisfactory experience with the design.

compartments of cylinders and cylinder covers shall be con-

nected by an external pipe or piped separately (i.e. a gasket, or

7.12.2 Venting

gaskets with vents, are not permitted as a means of sealing the

gas space from the coolant sp

...

ISO

NORME INTERNATIONALE

Première édition

1988-12-15

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION

ORGANISATION INTERNATIONALE DE NORMALISATION

MEXJJYHAPOAHAFI OPTAHM3A~MR t-l0 CTAH~APTM3A~MM

Compresseurs pour l’industrie de procédé -

Types alternatifs - Spécifications et feuilles

de données pour la conception et la construction

Compressors for the process industry - Reciprocating types - Specifications and data

sheets for their design and construction

Numéro de référence

I ISO 8012 : 1988 (F)

ISO 8012 : 1988 (FI

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale

d’organismes nationaux de normalisation (comités membres de I’ISO). L’élaboration

des Normes internationales est normalement confiée aux comités techniques de I’ISO.

Chaque comité membre intéressé par une étude a le droit de faire partie du comité

technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec I’ISO participent également aux travaux. L’ISO col-

labore étroitement avec la Commission électrotechnique internationale (CEI) en ce qui

concerne la normalisation électronique.

Les projets de Normes internationales adoptés par les comités techniques sont soumis

aux comités membres pour approbation, avant leur acceptation comme Normes inter-

nationales par le Conseil de I’ISO. Les Normes internationales sont approuvées confor-

mément aux procédures de I’ISO qui requièrent l’approbation de 75 % au moins des

comités membres votants.

La Norme internationale ISO 8012 a été élaborée par le comité technique ISO/TC 118,

Compresseurs, outils et machines pneuma tiques.

L’attention des utilisateurs est attirée sur le fait que toutes les Normes internationales

sont de temps en temps soumises à révision et que toute référence faite à une autre

Norme internationale dans le présent document implique qu’il s’agit, sauf indication

contraire, de la dernière édition.

0 0

Organisation internationale de normalisation, 1988

Imprimé en Suisse

ISO 8012 : 1988 (FI

Page

Sommaire

Introduction .

Objet .

Domaine d’application .

Références .

..................................................... 1

Systèmed’unités

Définitions. .

Exigences fondamentales .

6.1 Généralités .

................................................... 5

6.2 Appeld’offres

Proposition . 5

6.3

Spécifications. . 6

6.4

6.5 Limitations de bruit . 6

Compresseur .

................................................... 6

7.1 Généralités.

...................................... 6

7.2 Fréquence des interventions

Vitessesautorisées . 6

7.3

................. 7

7.4 Température maximale de fonctionnement autorisée.

Charge des tiges de piston .

7.5

Vibrations de torsion et irrégularités de vitesse de l’arbre. .

7.6

7.7 Fondations .

7.8 Pièces en mouvement .

7.9 Entretoises. .

7.10 Cylindres . 12

7.11 Soupapes . 13

Pistons et tiges de piston . 13

7.12

. . .

III

ISO8012:1988(F)

7.13 Garnitures d’étanchéité à la pression . 13

7.14 Plaques de spécification et flèches . 13

7.15 Outillages spéciaux et engins de levage .

7.16 Protection contre les intempéries et conditions d’environnement . 14

7.17 Considération sur les propriétés des gaz. . 14

8 Entraînement et transmission . 14

8.1 Généralités . 14

8.2 Organemoteur .

8.3 Accouplements .

8.4 Réducteurs .

Courroies 15

8.5 .

8.6 Capots de protection. .

8.7 Viseur .

9 Équipements auxiliaires .

Généralités 16

9.1 .

9.2 Refroidisseurs de gaz 16

...........................................

9.3 Séparateurs et purgeurs de condensats 16

............................

9.4 Amortissement des pulsations de gaz et vibrations des canalisations . 17

9.5 Filtresàairouàgaz. . 19

9.6 Canalisations (dispositions générales) . 19

9.7 Canalisations des gaz comprimés . 20

9.8 Soupapes de décharge des gaz comprimés .

9.9 Canalisations auxiliaires .

9.10 Plate-formes, escaliers et rambardes .

Équipement électrique (accessoire). 21

9.11 .

........................................................ 21

10 Lubrification

Généralités. . 21

10.1

Lubrification de I’embiellage. 22

10.2 .

10.3 Lubrification des cylindres et des garnitures . ; . 23

11 Commandes et instrumentation 23

.......................................

11.1 Commande du débit 23

...........................................

11.2 Instruments . 23

11.3 Tableaux . 26

11.4 Filerie et tuyauteries pour commandes et instruments .

iV

ISO 8012 : 1988 (FI

.................................................. 26

12 Feuillesdedonnées

Annexes

A Instructions soumises à des accords dans le contrat. .

A.1 Contrôle et essais .

A.2 Préparation pour l’expédition. .

A.3 Montage et mise en route. .

A.4 Documentation .

.................................................. 34

B Feuillesdedonnées

Page blanche

NORME INTERNATIONALE ISO8012: 1988 (FI

Compresseurs pour l’industrie de procédé -

Types alternatifs - Spécifications et feuilles

de données pour la conception et la construction

0 Introduction ISO 1219, Transmissions hydrauliques et pneumatiques -

Symboles graphiques.

La présente Norme internationale comporte, en supplément du

texte principal, deux annexes. ISO 3511, Fonctions et instrumentation pour la mesure et la

régulation des processus industriels - Représentation s ym-

L’annexe A, contenant des instructions soumises à des bolique -

accords par contrat, est donnée uniquement à titre d’informa-

tion et comme guide, et ne fait pas partie intégrante de la pré-

Partie 1: Principes de base.

sente Norme internationale.

Partie 2: Extension des principes de base.

L’annexe B, contenant des feuilles de données, fait partie inté-

grante de la présente Norme internationale. Partie 3: Symboles détaillés pour les diagrammes d?nter-

connexion dinstrumen ts.

ISO 3999, Acoustique - Mesurage du bruit aérien émis par des

1 Objet

groupes de compresseurs fixes, moteurs compris -

La présente Norme internationale spécifie les exigences techni-

Partie 1: Méthode d’expertise pour la détermination des

ques pour la conception et la construction des compresseurs

niveaux de puissance acoustique. l)

alternatifs utilisés dans l’industrie de procédé. Elle énumère

également les exigences documentaires.

Partie 2: Méthode de contrôle de la conformité aux limites

de bruit. ‘)

2 Domaine d’application

Publication CEI 79, Matériel électrique pour atmosphères

explosives gazeuses.

La présente Norme internationale s’applique aux compresseurs

alternatifs utilisés dans l’industrie de procédé. Elle couvre les

Publication CEI 85, Évaluation et classification thermiques de

caractéristiques minimales demandées aux compresseurs du

l’isolation électrique.

type à crosse, à cylindres lubrifiés ou non, pour air ou gaz, mais

ne s’applique pas aux compresseurs standards d’air utilitaire

dont la pression absolue de refoulement n’est pas supérieure à

10 bar.

4 Système d’unités

La présente Norme internationale concerne également certai-

Les unités SI (Système international d’unités) sont utilisées

nes exigences relatives aux machines et équipements d’entraî-

dans la présente Norme internationale (voir ISO 1000).

nement, aux systèmes de lubrification, aux équipements de

commande, à l’instrumentation et aux équipements auxiliaires.

Cependant, outre les unités SI, la présente Norme internatio-

nale utilise également quelques unités n’appartenant pas au

En général, les compresseurs auxquels s’applique la présente

système SI mais néanmoins admises par I’ISO 1000, à savoir:

Norme internationale ne sont pas utilisés pour des applications

de procédés critiques dans les raffineries.

- pour la pression : le bar

(1 bar = 105 Pa)

- pour le volume: le litre (1 litre =

10e3 m3)

3 Références

- pour le temps: la minute (1 min = 60 s)

ISO 1000, Unités SI et recommandations pour l’emploi de leurs

- pour le temps: l’heure = 3,6 x 103 s)

(1 h

multiples et de certaines autres unités.

- pour la vitesse le tour par

27t

ISO 1217, Compresseurs volumétriques - Essais de réception.

de rotation : minute (1 tr/min. =

60 rad’s’

1)

Actuellement au stade de projet.

ISO 8012 : 1988 (FI

5.1.11 charge admissible de la bielle: Charge maximale de

5 Définitions

la bielle admissible pour un fonctionnement continu.

5.1 Définitions générales

.12 garniture de bielle refroidie

5.1 par liquide : Garniture

de bielle avec refroidissement liquide.

51.1 compresseur non lubrifié, sec : Compresseur dans

lequel le fluide comprimé est isolé du système de lubrification.

Les rotors, synchronisés par l’intermédiaire d’engrenages, ne 5.2 Pressions

se touchent pas et ne touchent pas le carter. De ce fait, la

chambre de compression ne nécessite pas de lubrifiant. L’air ou

5.2.1

pression effective [manométrique] Pression mesu-

le gaz ne sont pas contaminés par le lubrifiant quand ils sont

rée par rapport à la pressio n atmosphérique.

introduits dans le compresseur.

5.2.2 pression absolue: Pression mesurée par rapport au

zéro absolu, c’est-à-dire par rapport au vide absolu. Elle est

5.1.2 compresseur non lubrifié, a injection de liquide :

égale à la somme algébrique de la pression atmosphérique et de

Compresseur dans lequel le fluide comprimé est isolé du

la pression effective (pression statique ou pression totale).

système de lubrification mais il contient un liquide injecté en

permanence dans la chambre de compression pour assurer le

refroidissement du lubrifiant et l’étanchéité. La séparation de ce

5.2.3 pression statique: Pression mesurée dans un fluide,

liquide de l’air ou du gaz est effectuée après la sortie du

dans des conditions telles que la vitesse de celui-ci n’a aucune

mélange gaz-liquide du compresseur.

influence sur la mesure.

5.2.4 pression totale : Somme de la pression statique et de

compresseur à injection d’huile : Compresseur con-

5.1.3

la pression dynamique.

tenant de I’huile injectée en permanence dans la chambre de

compression. La séparation de cette huile de l’air ou du gaz est

Elle définit la condition du fluide telle que son énergie est trans-

effectuée après la sortie du mélange gaz-huile de la chambre de

formée en pression sans aucune perte dans un état stationnaire

compression. Les engrenages de synchronisation peuvent ne

du fluide. Dans un état stationnaire du gaz, la pression statique

pas être nécessaires.

et la pression totale sont numériquement égales.

5.1.4 points normaux d’aspiration et de refoulement:

5.2.5 pression d’aspiration : Pression

totale absolue

Points situés a ux brides d’aspiration et de refoulement.

moyenne au point normal d’aspiration.

- Quand le FOURNISSEUR prévoit des tuyauteries ou autres four-

NOTE

NOTE - La pression totale absolue peut être remplacée par la pression

nitures entre les points de démarcation, un accord séparé devrait être

statique absolue pourvu que la vitesse du gaz et sa densité soient suffi-

prévu pour situer les points d’aspiration et de refoulement.

samment basses.

5.1.5 volume engendré (cylindrée) d’un compresseur : 5.2.6 pression de refoulement: Pression totale

absolue

Volume engendré par l’élément ou les éléments comprimants

moyenne au point normal de refoulement.

du premier étage au cours d’une révolution du compresseur.

NOTE - La pression totale absolue peut être remplacée par la pression

statique absolue pourvu que la vitesse du gaz et sa densité soient suffi-

5.1.6 débit engendré d’un compresseur volumétrique :

samment basses.

Volume engendré par l’élément ou les éléments comprimants

du premier étage du compresseur, par unité de temps.

5.2.7 pression de refoulement spécifiée: Pression de

refoulement la plus élevée demandée pour satisfaire les condi-

tions spécifiées par le CLIENT pour le service prévu.

5.1.7 espace mort : Volume intérieur de la chambre de com-

pression retenant du gaz enfermé à la fin du cycle ou de la

phase de compression,

5.2.8 pression de sécurité : Pression maximale que le com-

posant doit assu rer en toute sécurité.

5.1.8 espace mort relatif: Rapport de l’espace mort de

5.2.9 pression de service maximale admissible : Pression

l’étage considéré au volume engendré par l’élément compri-

mant de cet étage. de fonctionnement maximale que le FOURNISSEUR a fixée quand

le compresseur traite le gaz prévu à toutes les conditions de

service spécifiées ou à toute autre condition répondant aux

5.1.9 plan de montage : Plan basé sur des lettres de réfé-

références fixées à un stade quelconque de la compression.

rence, permettant de situer les principaux composants de

l’ensemble (par exemple carter du compresseur, stade de pro-

5.2.10 pression de réglage de la soupape de décharge:

cédé, refroidisseurs, engrenages et transmissions). Voir

Pression d’ouverture côté admission de la soupape de

figure 1.

décharge.

5.1.10 charge combinée sur la bielle : Force développée

NOTE - Pour une soupape du type différentiel, la pression de réglage

provenant de la pression différentielle exercée sur le piston et

correspond à la différence de pression à travers la soupape quand com-

des forces d’inertie transmises par la bielle. mence son ouverture. La contre-pression s’appelle pression de retour.

ISO8012:1988(F)

COMPRESSEUR - FEUILLE DE DONNÉES 210

1 Révi- g L 1

l Q)

sion E

SCHÉMA D’AMÉNAGEMENT

Page de

‘8 CLIENT :

3 PROJET: FOURNISSEUR:

I

I I l I I

6 NO de réf. NO de réf.

NO de réf.

I

I

Il

Il

RS T U 18

v

w 19

e "

1 v 20

& L

-

/

w

c w

-. .

1 L 23

Q 32

37 Compresseur type à deux étages:

Transmission et entraînement :

Ier étage de vérin

A, C R volant

2e étage de vérin

B, D S accouplement de petite vitesse 39

40 refroidisseurs intermédiaires

G, I-I T engrenage pour réduction de vitesse 40

I rampe d’entrée de Ier étage

U accouplement de grande vitesse 41

42 amortisseurs d’aspiration

K, 0 V entraînement

43 J, L, N, P amortisseurs de refoulement

44 M

rampe de vidange de 2e étage

45 Q soupape d’entrée

47 Compresseur type à un étage:

48 Ier étage de vérin

Et F

Figure 1 - Exemple d’un plan de montage

54 Le CLIENT indiquera par X dans la colonne G Données» les points où le FOURNISSEUR doit faire des propositions

55 Révision no Original

1 2 3 4

5 6 7 8

9 55

56 Nom

Date

lS08012:1988(F)

5.5.2 puissance à l’arbre du moteur: Puissance maximale

5.3 Températures

demandée à l’arbre moteur du compresseur en y incluant les

pertes dans les transmissions externes telles que transmissions

au

5.3.1 température d’aspiration : Température

par engrenages ou par courroie quand elles sont prévues par le

point normal d’aspiration du compresseur.

FOURNISSEUR.

re totale au

5.3.2 température de refoulement: Températu

5.5.3 puissance à l’arbre du compresseur: Puissance spé-

point normal de refoulement du compresseur.

cifiée à l’arbre moteur du compresseur à l’exclusion des pertes

dans les transmissions externes.

Tempéra-

5.3.3 températu re de refoulement spécifiée :

ture la plus élevée prévue en fonctionnement.

5.6 Énergie volumique réelle

5.3.4 température maximale admissible: Température

maximale du gaz que le FOURNISSEUR ou le CLIENT a prévue pour

5.6.1 énergie volumique réelle d’un CO mpresseur nu:

le compresseur quand il contient le gaz spécifié à toutes condi-

Puissance à l’arbre par unité

de débit-volume réel.

tions de service spécifiées.

5.7 Vitesses

5.3.5 température de sécurité: Niveau(x) de température

maximale que le compresseur peut admettre en toute sécurité.

5.7.1 vitesse du rotation du vile-

compresseur : Vitesse de

NOTE - Ce point concerne les températures du gaz, du I iquide de

brequin.

refroidissement et les temphatures ambiantes.

5.7.2 coefficient d’irrégularité de la vitesse, 6: Nombre

5.3.6 température maximale de refoulement exigée :

sans dimension obtenu en divisant la différence entre les

Température de fonctionnement la plus élevée prévisible quel-

vitesses instantanées maximale et minimale de l’arbre pendant

les que soient les conditions de services prévues, y compris en

une période, par leur moyenne arithmétique:

régime à charge partielle.

n

6 2 max - y2min

=

5.4 Débits

nmax + nmin

5.4.1 débit-volume réel d’un compresseur : Débit-volume

où y1 est la vitesse du vilebrequin, en tours par minute.

réel de gaz comprimé et libéré au point normal de refoulement,

ce volume étant ramené aux conditions de température totale,

5.7.3

vitesse moyenne du piston, cm: Val eur de la vitesse

de pression totale et de composition (par exemple humidité)

linéaire du piston, déterminée par la formule:

régnant au point normal d’aspiration.

2sn

NOTE - L’ ‘expression G débit réel )) est à éviter car elle peut prêter à

Cm =

confusion

où

5.4.2 débit-volume normal de référence : Débit-volume

réel de gaz comprimé et libéré au point normal de refoulement,

est la vitesse moyenne du piston, en mètres

Par

cm

ce volume étant ramené aux conditions normales de référence

seconde ;

(de température, de pression et de composition du gaz aspiré).

est la course du piston, en mètres;

NOTE - L’expression (( débit normal 1) est à éviter car elle peut prêter à

n est la vitesse de rotation en tours par minute.

confusion.

5.7.4 vitesse du gaz au passage du clapet: Vitesse

5.4.3 débit-masse du gaz à l’aspiration : Débit-masse du

moyenne du gaz à travers le groupe de clapets à l’aspiration ou

gaz ou du mélange de gaz aspiré par le compresseur au point

au refoulement:

normal d’aspiration.

F

5.4.4 débit-masse du gaz au refoulement : Débit-masse du w=-cm

f

gaz ou du mélange de gaz refoulé par le compresseur au point

normal de refoulement.

où

w est la vitesse du gaz au passage du clapet,

en mètres

Par

5.5 Puissances

seconde ;

F est la surface du piston, en mètres carrés;

puissance spécifiée théorique : Puissance théorique-

5.5.1

ment nécessaire pour comprimer un gaz parfait à température

f est la surface d’ouverture du clapet, en mètres carrés;

constante, dans un compresseur exempt de pertes, depuis une

pression d’aspiration donnée jusqu’à une pression de refoule- la

Cm est moyenne du piston, en mètres

Par

ment donnée. seconde.

ISO8012:1988 (FI

La surface d’ouverture du clapet est le produit de la hauteur de 6.1.2 Toute documentation jointe à l’appel d’offres, à la pro-

levée de ce clapet et de la somme des périmètres d’ouverture de position ou à la commande est couverte par un droit de pro-

priété et ne doit pas être divulguée à un tiers sauf si c’est néces-

tous les clapets d’aspiration ou de refoulement du cylindre

considéré. saire pour l’exécution de la proposition ou du contrat.

5.7.5 vitesse spécifiée du compresseur: Vitesse du com-

6.1.3 L’approbation de documents (plans) ne constitue pas

presseur en fonctionnement correspondant aux conditions de

une autorisation à déroger aux prescriptions de la commande,

service spécifiées.

sauf accord exprès par écrit. Une telle approbation ne dégage

pas la partie concernée de sa responsabilité contractuelle.

5.7.6 vitesse minimale admissible : Vitesse la plus faible du

compresseur qui peut être admise en fonctionnement continu.

6.1.4 Pour

les offres-budgets I, la forme simplifiée des feuilles

de don nées peut être utilisée.

5.7.7 vitesse maximale admissible: Vitesse la plus élevée

du compresseur qui peut être admise en fonctionnement

continu.

6.2 Appel d’offres

6.2.1 Le CLIENT doit remplir les feuilles de données le plus

5.8 Points de fonctionnement

complètement possible et préciser non seulement tous les

impératifs requis par le procédé et les conditions anormales

5.8.1 point de fonctionnement spécifié: Tout point de

dont il a connaissance, mais également, quand la présente

fonctionnement du compresseur spécifié dans les feuilles de

Norme internationale prévoit un choix à faire ou une décision à

données.

prendre, tous les autres détails nécessaires au FOURNISSEUR

pour établir sa proposition.

5.8.2 point de fonctionnement normal : Point de fonction-

nement prévu dans les conditions normales.

6.2.2 Le CLIENT doit indiquer les normes appropriées de con-

ception et de sécurité ainsi que les exceptions ou dérogations

5.8.3 point de référence: Point de fonctionnement spécifié

des normes qu’il désire voir observer par le FOURNISSEUR.

par le CLIENT auquel les données issues des essais de petfor-

mance satisfont aux données spécifiées.

6.2.3 Le CLIENT doit indiquer sur les feuilles de données celles

des principales pièces de rechange qu’il désire voir inclure dans

5.9 Fondations

la proposition.

5.9.1 bâti: Plateau ou structure supportant une partie de

machine, par exemple compresseur, engrenages ou moteur

6.3 Proposition

d’entraînement.

6.3.1 Le FOURNISSEUR doit inclure dans sa proposition les

5.9.2 bâti commun: Plateau ou structure supportant plus feuilles de données, complétées s’il y a Sieu suivant les indica-

partie de machine, par exemple compresseur, engre-

d’une tions du CLIENT, en les complétant si nécessaire pour décrire

nages ; 1 ou moteur d’entraînement. clairement la nature de sa fourniture.

5.9.3 massif de fondation: Plateau ou structure pouvant

6.3.2 Sauf spécification contraire de l’appel d’offres, le FOUR-

recevoir un ou plusieurs bâtis.

NISSEUR ne doit indiquer que l’instrumentation décrite comme

obligatoire en 11.2.1 et doit fournir l’équipement selon ses

5.9.4 plaque de montage: Platea u situé sous un support

propres normes.

d’un point particulier de la machine.

6.3.3 La proposition doit fixer le délai de livraison à compter

5.9.5 rails : Plaques mobiles sous le bâti-support du compres-

de la date de réception de la commande.

seur.

6.3.4 Le FOURNISSEUR doit décrire le système de régul ation de

Exigences fondamentales débit d u compresseur et définir les limites de fourn iture.

6 sa

6.1 Généralités

6.3.5 La proposition doit comporter soit une déclaration spé-

cifique selon laquelle tout équipement proposé est en parfaite

6.1.1 En cas de divergences entre les dispositions de la pré-

concordance avec les spécifications du CLIENT, soit une liste

sente Norme internationale et celles de l’appel d’offres ou de la

spécifique des différences qu’il présente par rapport à celles-ci.

commande, c’est la commande qui doit prévaloir. Les feuilles

de données remplies font partie de la commande.

Les différences peuvent inclure des variantes de conception.

60 8012 : 1988 (FI

6.5.6 Les silencieux et la robinetterie doivent être placés dans

6.4 Spécifications

le système de tuyauterie de telle sorte que soit évitée toute

influence néfaste des uns sur les autres pendant le fonctionne-

6.4.1 Spécifications de performance

ment du compresseur. Ceci doit faire l’objet d’un accord

mutuel entre le FOURNISSEUR et le CLIENT.

a) Le débit de compresseur doit être le débit spécifié dans

les feuilles de données, à la tolérance près de 0 % à + 6 %.

6.5.7 Toute mesure spéciale du bruit (par exemple dans les

NOTE - De plus larges tolérances peuvent être demandées pour tuyauteries) doit être effectuée en accord entre CLIENT et FOUR-

des machines de faible débit ou véhiculant certains gaz (par

NISSEUR.

exemple l’hélium).

b) La consommation spécifique d’énergie ne doit pas

7 Compresseur

excéder de plus de 6 % la valeur spécifiée au(x) point(s) de

garantie précisé(s) dans les feuilles de données. Les pertes

7.1 Généralités

dans les transmissions externes, telles que les engrenages,

doivent être précisées dans les feuilles de données.

Le compresseur, l’organe moteur et l’équipement auxiliaire

doivent être concus pour fonctionner en continu aux conditions

spécifiées de fonctionnement et pour permettre un entretien

6.4.2 Essais

rapide et facile, spécialement des garnitures d’étanchéité et des

clapets.

Les modes opératoires d’essai doivent être conformes à

I’ISO 1217 (voir également annexe A).

7.2 Fréquences des interventions

6.5 Limitations de bruit

Les fréquences des interventions doivent s’appliquer aux

ensembles complets compresseur, organe moteur et auxiliaires.

6.5.1 Les éventuelles limitations des niveaux des bruits

aériens émis par le compresseur et ses accessoires doivent être On définit cinq fréquences d’intervention. La fréquence de

l’intervention est une période de temps durant laquelle aucune

indiquées par le CLIENT au moment de l’appel d’offres. II appar-

tient à ce dernier, lorsqu’il précise ses exigences au FOURNIS- surveillance du personnel n’est nécessaire (par exemple rem-

SEUR, de prendre en considération toutes les spécifications en plissage de lubrifiant, purge des condensats) sur le compres-

matière de bruit qui peuvent être applicables au niveau du site. seur et ses auxiliaires.

Le FOURNISSEUR ne sera pas redevable des frais occasionnés par

Les différentes interventions à effectuer doivent être spécifiées

des demandes incomplètes de la part de son CLIENT.

dans le manuel d’instructions. Les fréquences des interventions

peuvent être de 1, 4, 8 ou 24 h. Autrement, s’il est considéré

6.5.2 Le niveau de puissance acoustique pondéré A maximal

qu’une intervention systématique n’est pas nécessaire, le

admis, exprimé en décibels par 10 - l2 W et par bande d’octave,

CLIENT doit spécifier la période de fonctionnement sans inter-

du compresseur et de ses accessoires doit être fixé par le CLIENT

vention. Le FOURNISSEUR doit spécifier, dans le manuel d’entre-

dans son appel d’offres.

tien, la fréquence des inspections (démontage) après des

périodes de fonctionnement de longue durée.

Le FOURNISSEUR doit préciser dans sa proposition le niveau de

puissance acoustique pondéré A, exprimé en décibels, des

Le contrôle des températures et des pressions doit être effectué

principaux composants de sa fourniture.

régulièrement sans référence aux fréquences d’intervention.

6.5.3 Les méthodes de mesure et leur interprétation doivent

7.3 Vitesses autorisées

être celles de I’ISO 3989.

La vitesse du vilebrequ in et la vitesse moyenne

du piston

La responsabilité de l’exécution des essais de bruit sur le site doivent être choisies par le FOURNISSEUR de facon à obtenir un

doit faire l’objet d’un accord entre le CLIENT et le FOURNISSEUR et fonctionnement satisfaisant dans les conditions de service spé-

ceci doit être indiqué dans les feuilles de données. cifiées sur une période de temps convenable eu égard à l’état de

la technique.