ISO 20344:2004

(Main)Personal protective equipment — Test methods for footwear

Personal protective equipment — Test methods for footwear

ISO 20344:2004 specifies methods for testing footwear designed as personal protective equipment.

Équipement de protection individuelle — Méthodes d'essais pour les chaussures

L'ISO 20344:2004 spécifie des méthodes d'essai pour les chaussures conçues comme des équipements de protection individuelle.

General Information

- Status

- Withdrawn

- Publication Date

- 20-Sep-2004

- Withdrawal Date

- 20-Sep-2004

- Technical Committee

- ISO/TC 94/SC 3 - Foot protection

- Drafting Committee

- ISO/TC 94/SC 3 - Foot protection

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 29-Nov-2011

- Completion Date

- 14-Feb-2026

Relations

- Consolidates

EN ISO 20344:2004 - Personal protective equipment - Test methods for footwear (ISO 20344:2004) - Effective Date

- 12-Feb-2026

- Consolidates

ISO/R 1908:1971 - Withdrawal of ISO/R 1908-1971 - Effective Date

- 06-Jun-2022

- Amended By

ISO 20344:2004/Amd 1:2007 - Personal protective equipment — Test methods for footwear — Amendment 1 - Effective Date

- 06-Jun-2022

- Effective Date

- 10-Jan-2009

- Effective Date

- 15-Apr-2008

- Parent

ISO 20344:2004/Amd 1:2007 - Personal protective equipment — Test methods for footwear — Amendment 1 - Effective Date

- 15-Apr-2008

Buy Documents

ISO 20344:2004 - Personal protective equipment -- Test methods for footwear

ISO 20344:2004 - Équipement de protection individuelle -- Méthodes d'essais pour les chaussures

Get Certified

Connect with accredited certification bodies for this standard

NSF International

Global independent organization facilitating standards development and certification.

CIS Institut d.o.o.

Personal Protective Equipment (PPE) certification body. Notified Body NB-2890 for EU Regulation 2016/425 PPE.

Kiwa BDA Testing

Building and construction product certification.

Sponsored listings

Frequently Asked Questions

ISO 20344:2004 is a standard published by the International Organization for Standardization (ISO). Its full title is "Personal protective equipment — Test methods for footwear". This standard covers: ISO 20344:2004 specifies methods for testing footwear designed as personal protective equipment.

ISO 20344:2004 specifies methods for testing footwear designed as personal protective equipment.

ISO 20344:2004 is classified under the following ICS (International Classification for Standards) categories: 13.340.50 - Leg and foot protection. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 20344:2004 has the following relationships with other standards: It is inter standard links to EN ISO 20344:2004, ISO/R 1908:1971, ISO 20344:2004/Amd 1:2007, ISO 20344:2011, ISO 8782-1:1998; is excused to ISO 20344:2004/Amd 1:2007. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 20344:2004 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 20344

First edition

2004-08-01

Personal protective equipment — Test

methods for footwear

Équipement de protection individuelle — Méthodes d'essais pour les

chaussures

Reference number

©

ISO 2004

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2004

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2004 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 20344 was prepared by the European Committee for Standardization (CEN) in collaboration with

Technical Committee ISO/TC 94, Personal safety — Protective clothing and equipment, Subcommittee SC 3,

Foot protection, in accordance with the Agreement on technical cooperation between ISO and CEN (Vienna

Agreement).

Throughout the text of this document, read “.this European Standard.” to mean “.this International

Standard.”.

This first edition of ISO 20344 cancels and replaces ISO 8782-1:1998, which has been technically revised.

For the purposes of this International Standard the CEN annex regarding fulfilment of European Council

Directives has been removed.

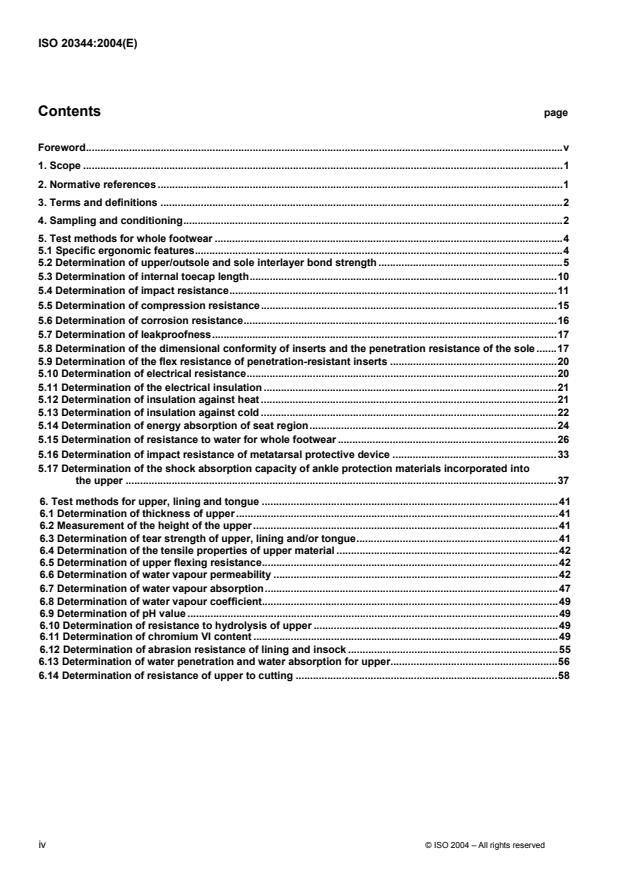

Contents page

Foreword.v

1. Scope .1

2. Normative references .1

3. Terms and definitions .2

4. Sampling and conditioning.2

5. Test methods for whole footwear .4

5.1 Specific ergonomic features.4

5.2 Determination of upper/outsole and sole interlayer bond strength .5

5.3 Determination of internal toecap length.10

5.4 Determination of impact resistance.11

5.5 Determination of compression resistance.15

5.6 Determination of corrosion resistance.16

5.7 Determination of leakproofness.17

5.8 Determination of the dimensional conformity of inserts and the penetration resistance of the sole .17

5.9 Determination of the flex resistance of penetration-resistant inserts .20

5.10 Determination of electrical resistance.20

5.11 Determination of the electrical insulation .21

5.12 Determination of insulation against heat .21

5.13 Determination of insulation against cold .22

5.14 Determination of energy absorption of seat region.24

5.15 Determination of resistance to water for whole footwear .26

5.16 Determination of impact resistance of metatarsal protective device .33

5.17 Determination of the shock absorption capacity of ankle protection materials incorporated into

the upper .37

6. Test methods for upper, lining and tongue .41

6.1 Determination of thickness of upper .41

6.2 Measurement of the height of the upper.41

6.3 Determination of tear strength of upper, lining and/or tongue.41

6.4 Determination of the tensile properties of upper material .42

6.5 Determination of upper flexing resistance.42

6.6 Determination of water vapour permeability .42

6.7 Determination of water vapour absorption.47

6.8 Determination of water vapour coefficient.49

6.9 Determination of pH value .49

6.10 Determination of resistance to hydrolysis of upper .49

6.11 Determination of chromium VI content .49

6.12 Determination of abrasion resistance of lining and insock .55

6.13 Determination of water penetration and water absorption for upper.56

6.14 Determination of resistance of upper to cutting .58

iv © ISO 2004 – All rights reserved

7. Test methods for insole and insock .58

7.1 Determination of insole thickness .58

7.2 Determination of water absorption and desorption of insole and insock .58

7.3 Determination of abrasion resistance of insole .61

8 Test methods for outsole.63

8.1 Determination of outsole thickness.63

8.2 Determination of tear strength of outsole.63

8.3 Determination of outsole abrasion resistance .64

8.4 Determination of flexing resistance of outsole .64

8.5 Determination of resistance to hydrolysis of outsole.69

8.6 Determination of resistance to fuel oil .69

8.7 Determination of resistance to hot contact .69

Bibliography.73

Foreword

This document (EN ISO 20344:2004) has been prepared by CEN /TC 161, "Foot and leg protectors", the

secretariat of which is held by BSI in collaboration with ISO/TC 94 "Personal safety - Protective clothing and

equipment".

This European Standard shall be given the status of a national standard, either by publication of an identical text or

by endorsement, at the latest by February 2005, and conflicting national standards shall be withdrawn at the latest

by August 2005.

This document supersedes EN 344:1992 and EN 344-2: 1996.

This document has been prepared under a mandate given to CEN by the European Commission and the European

Free Trade Association, and supports essential requirements of EU Directive(s).

According to the CEN/CENELEC Internal Regulations, the national standards organizations of the following

countries are bound to implement this European Standard: Austria, Belgium, Cyprus, Czech Republic, Denmark,

Estonia, Finland, France, Germany, Greece, Hungary, Iceland, Ireland, Italy, Latvia, Lithuania, Luxembourg, Malta,

Netherlands, Norway, Poland, Portugal, Slovakia, Slovenia, Spain, Sweden, Switzerland and United Kingdom

vi © ISO 2004 – All rights reserved

1. Scope

This Standard specifies methods for testing footwear designed as personal protective equipment.

2. Normative references

The following referenced documents are indispensable for the application of this document. For dated references,

only the edition cited applies. For undated references, the latest edition of the referenced document (including any

amendments) applies.

EN 388:1994, Protective gloves against mechanical risks

EN 12568:1998, Foot and leg protectors — Requirements and test methods for toecaps and metal penetration

resistant inserts

EN 50321:1999, Electrically insulating footwear for working on low voltage installations

EN ISO 868, Plastics and ebonite — Determination of indentation hardness by means of a durometer (Shore

hardness) (ISO 868:2003)

EN ISO 3696, Water for analytical laboratory use – Specification and test methods (ISO 3696:1987)

EN ISO 3376:2002, Leather — Physical and mechanical tests - Determination of tensile strength and percentage

extension (ISO 3376:2002)

EN ISO 3377-2, Leather - Physical and mechanical tests - Determination of tear load (ISO 3377-2: 2002)

EN ISO 4044, Leather — Preparation of chemical test samples (ISO 4044:1977)

EN ISO 4045, Leather — determination of pH (ISO 4045:1977)

EN ISO 4674-1:2003, Rubber- or plastics-coated fabrics - Determination of tear resistance - Part 1: Constant rate

of tear methods (ISO 4674-1:2003)

EN ISO 17249:2004, Safety footwear with resistance to chain saw cutting (ISO 17249: 2004)

EN ISO 20345, Personal protective equipment - Safety footwear (ISO 20345:2004)

EN ISO 20346, Personal protective equipment - Protective footwear (ISO 20346:2004)

EN ISO 20347, Personal protective equimpent - Occupational footwear (ISO 20347:2004)

ISO 34-1:1994, Rubber, vulcanised or thermoplastic — Determination of tear strength — Part 1 : Trouser, angle

and crescent test pieces

ISO 1817:1999, Rubber, vulcanised — Determination of the effect of liquids

ISO 2023:1994, Rubber footwear - Lined industrial vulcanized rubber boots - Specification

ISO 3290, Rolling bearings — Balls — Dimensions and tolerances

ISO 4643:1992, Moulded plastic footwear — Lined or unlined poly(vinyl chloride) boots for general industrial use —

Specification

ISO 4648:1991, Rubber, vulcanized or thermoplastic — Determination of dimensions of test pieces and products

for test purposes

ISO 4649:2002, Rubber, vulcanized or thermoplastic — Determination of abrasion resistance using a rotating

cylindrical drum device

ISO 5423:1992, Moulded plastic footwear — Lined or unlined polyurethane boots for general industrial use —

Specification

3. Terms and definitions

For the purposes of this standard, the terms and definitions given in EN ISO 20345, EN ISO 20346 and

EN ISO 20347 shall apply.

4. Sampling and conditioning

The minimum numbers of samples to be tested in order to check compliance with the requirements specified in

EN ISO 20345, EN ISO 20346, EN ISO 20347 and any specific job related footwear standards (e.g. EN ISO 17249

footwear with resistance to chain saw cutting), together with the minimum number of test pieces taken from each

sample, shall be in accordance with Table 1.

Table 1 — Minimum number of samples and test specimens or test pieces and their origin

Property under test

Number of

test Test only on

Clause Number of

pieces the final

reference samples

B : basic requirement

from each footwear

sample

A : additional requirement

3 pairs from 3

Specific ergonomic features B 5.1 1 pair yes

different sizes

1 from each of

Upper/outsole and sole interlayer bond strength B 5.2 1 yes

3 sizes

1 pair from

Internal toecap length B 5.3 1 pair yes

each of 3 sizes

1 pair from

Impact resistance B 5.4 1 pair yes

each of 3 sizes

1 pair from

Compression resistance B 5.5 1 pair yes

each of 3 sizes

No for

classification I

Corrosion resistance of metallic toecaps or 2 from different

B 5.6 1

penetration-resistant metallic inserts sizes

Yes for

classification II

2 from different

Leakproofness B 5.7 1 yes

sizes

Dimensional conformity and penetration resistance 1 pair from

A 5.8 1 pair yes

of inserts each of 3 sizes

5. Whole

1 pair from

footwear Flex resistance of penetration-resistant insert A 5.9 1 pair no

each of 3 sizes

1 pair from

Electrical resistance A 5.10 1 pair yes

each of 3 sizes

1 pair from

Electrical insulation A 5.11 1 pair yes

each of 3 sizes

2 from different

Insulation against heat A 5.12 1 yes

sizes

2 from different

Insulation against cold A 5.13 1 yes

sizes

1 pair from

Energy absorption of seat region A 5.14 1 pair yes

each of 3 sizes

3 pairs

Water resistance A 5.15 (minimum 2 1 pair yes

different sizes)

1 pair from

Impact resistance metatarsal protective device A 5.16 1 pair yes

each of 3 sizes

1 pair from

Ankle protection A 5.17 1 pair yes

each of 3 sizes

2 © ISO 2004 – All rights reserved

Table 1 (continued)— Minimum number of samples and test specimens or test pieces and their origin

Property under test

Number of

Test only on

Clause Number of test pieces

the final

reference samples from each

footwear

B : basic requirement sample

1 from each of

Thickness B 6.1 3 yes

3sizes

1 from each of

Height of the upper B 6.2 3 yes

3sizes

1 from each of

Tear strength B 6.3 3 yes

3sizes

1 from each of

Tensile properties B 6.4 3 yes

3sizes

1 from each of

Flexing resistance B 6.5 1 yes

3sizes

1 from each of

Water vapour permeability B 6.6 1 yes

6.

3sizes

Upper

1 from each of

Water vapour absorption B 6.7 1 yes

3sizes

Lining

1 from each of

Water vapour coefficient B 6.8 1 yes

And

3sizes

Tongue

pH value B 6.9 1 2 no

1 from each of

Hydrolysis B 6.10 1 yes

3sizes

Chromium VI content B 6.11 1 2 no

Abrasion resistance of lining B 6.12 3 4 no

Water penetration and water absorption A 6.13 3 1 no

Cut resistance A 6.14 3 4 yes

a

Thickness of insole B 7.1 1 no

pH value B 6.9 1 2 no

7.

a

Water absorption and desorption B 7.2 1 no

Insole and

a

Abrasion resistance of insole B 7.3 1 no

Insock

Chromium VI content B 6.11 1 2 no

Abrasion resistance of insock B 6.12 3 4 no

1 from each of

Thickness B 8.1 1 yes

3sizes

1 from each of

Tear strength B 8.2 1 yes

3sizes

1 from each of

Abrasion resistance B 8.3 1 yes

3sizes

8.

1 from each of

Flexing resistance B 8.4 1 yes

Outsole 3sizes

1 from each of

Hydrolysis B 8.5 1 yes

3sizes

1 from each of

Resistance to fuel oil B 8.6 1 yes

3sizes

1 from each of

Resistance to hot contact A 8.7 1 yes

3sizes

a

if the samples are taken from the footwear use 3 different sizes

Wherever possible and necessary to ensure the essential safety requirements, test pieces shall be taken from the

whole footwear. This paragraph is applicable for all the table 1.

NOTE If it is not possible to obtain a large enough test piece from the footwear, then a sample of the material

from which the component has been manufactured may be used instead and this should be noted in the

test report.

Where samples are required from each of three sizes, these shall comprise the largest, the smallest and a middle

size of the footwear under test.

All test pieces shall be conditioned in a standard atmosphere of (23°± 2) °C and (50 ± 5)% r.h. for a minimum of

48 h before testing, unless otherwise stated in the test method.

The maximum time which shall elapse between removal from the conditioning atmosphere and the start of testing

shall not be greater than 10 min, unless otherwise stated in the test method.

Each individual test piece shall satisfy the specified requirement, unless otherwise stated in the test method.

The uncertainty of measurement for each test method described in the present standard shall be assessed. One of

the two following approaches shall be used:

a statistical method, e.g. that given in ISO 5725-2;

a mathematical method, e.g. that given in ENV 13005.

5. Test methods for whole footwear

5.1 Specific ergonomic features

The specific ergonomic features of the footwear shall be assessed by examining the footwear using wear trials on 3

wearers with appropriate foot sizes.

During the trials the wearers wearing each pair of the correctly fitting footwear will simulate typical tasks likely to be

undertaken in general use.

These tasks are :

• walk normally for 5 min at a speed of approx. 6 km/h.

• climb and descend (17 ± 3) stairs for 1 min

• kneel / crouch down, see figure 1

4 © ISO 2004 – All rights reserved

Note : This degree of shoe flexion will not be achieved for all types of footwear (for example footwear with a steel midsole)

Figure 1 - Position to adopt during the kneel / crouch down test

After having completed all tasks, each wearer shall fill in the questionnaire given in table 2.

Table 2 : Questionnaire for the assessment of ergonomic features

Is the inside surface of the footwear free from rough, sharp or hard areas that

1. YES NO

caused you irritation or injury?

Are there no pinch points caused by the toecap or the edge covering of the

2 YES NO

toecap ?

Is the footwear free of features that you consider to make wearing the footwear

3. YES NO

hazardous ?

4. Can the fastening be adequately adjusted ? (if necessary) YES NO

Can the following activities be performed without problems :

walking YES NO

5.

Climbing stairs YES NO

Kneeling / crouching down YES NO

5.2 Determination of upper/outsole and sole interlayer bond strength

5.2.1 Principle

The force required to separate the upper from the outsole or to separate adjacent layers of the outsole or to cause

tear failure of the upper or the sole is measured.

NOTE In all cases the objective should be to test the bond strength nearest to the edge of the assembly. The test

need not be carried out when the bond has been made by grindery (using, for example, nails or screws) or

stitching.

5.2.2 Apparatus

Tensile machine, with a means of continuously recording load, with a jaw separation rate of (100 ± 20) mm/min

and a force range of 0 N to 600 N. The machine shall be fitted with either pincers or flat jaws (depending on the

construction of the test sample see 5.2.4), (27,5 ± 2,5) mm wide, capable of firmly gripping the test pieces.

5.2.3 Preparation of test pieces

5.2.3.1 Sole/upper bond strength: construction type a (see figure 2)

Take a test piece from either the inner or the outer joint region.

Make cuts at X-X and Y-Y at right angles to the edge of the sole, insole or outsole to produce a test piece about

25 mm wide. The length of the upper and sole shall be about 15 mm measured from the feather line (see figure 3).

Remove the insole.

5.2.3.2 Sole/upper bond strength: construction types b, c, d and e (see figure 2)

Take a test piece from either the inner or outer joint region.

Cut the upper and sole at X-X and Y-Y to produce a test piece with a width of about 10 mm and a length of not less

than 50 mm. Remove the insole.

Separate the upper from the sole for a length of about 10 mm by inserting a hot knife in the adhesive layer (see

figure 4).

NOTE It is considered that a construction is c or d when the distance from X-X to the upper face of the insole is at

least 8 mm.

5.2.3.3 Interlayer bond strength: construction types f and g (see figure 2)

Take a test piece from either the inner or the outer joint region.

Remove the upper by cutting along the feather line at X-X. Remove the insole if present. Cut a strip parallel to and

including the sole edge at Y-Y to produce a test piece about 15 mm wide and at least 50 mm long.

Separate the sole layers for a length of about 10 mm by inserting a hot knife into the adhesive layer (see figure 4).

6 © ISO 2004 – All rights reserved

XX

Y

Y

X

X

a) b)

Y

Y

XX

XX

Y

Y

Y

Y

c) d)

X Y

X Y

X

X

Y

e) f) Y

X Y

X

Y

g)

Type a: Conventional lasting, Cemented or moulded outsole having an extended range

Type b: Conventional lasting, Close trimmed outsole

Type c: Conventional lasting, Direct injected or vulcanised outsole or cemented dished outsole

Type d: Strobel stitched, Cemented dished outsole or direct injected or vulcanised outsole

Type e: Conventional lasting or Strobel stitched with rubber mudguard and cemented outsole

Type f: Machine sewn or welted where the outsole is bonded to the throughsole

Type g: Multilayered sole, e.g. moulded-on sole, a moulded unit or a built unit

Figure 2 — Types of construction showing position for preparation of the

test piece for bond strength

1 Insole (removed) Dimensions are in mm

2 Feather line

3 Outsole

Figure 3 - Cross section of test piece

Figure 4 - Prepared test piece

5.2.4 Measurement of bond strength

Before carrying out the test, measure the width of the test piece to the nearest mm at several points using a

calibrated steel rule and calculate the average value to the nearest mm. Then measure the bond strength on a

minimum length of 30 mm in one of the following ways:

a) For sole/upper bond strength: Construction type a. Clamp the test piece into the jaws of the tensile machine,

using a pincer jaw to grip the short edge of the sole (see figure 5), and record the load/deformation graph (see

figure 6) at a separation speed of (100 ± 20) mm/min.

b) For sole/upper bond strength: Construction types b, c, d and e and sole interlayer bond strength: construction

types f and g: Clamp the separated ends of the test piece in the flat jaws and record the load/deformation

graph (see figure 6) at a jaw separation speed of (100 ± 20) mm/min.

8 © ISO 2004 – All rights reserved

1 Pincer jaw for sole edge

2 Upper

3 Sole

Figure 5 — Pincer jaw showing position of test piece

1 Peeling force in Newtons

2 Average

3 Deformation

Figure 6 — Example of load/deformation graph

5.2.5 Calculation and expression of results

Determine, from the load/deformation graph, the average peeling load in Newtons and divide by the average width

(calculated in 5.2.4) to give the bond strength in N/mm.

5.3 Determination of internal toecap length

5.3.1 Preparation of test piece

Carefully extract the toecaps from an untested pair of footwear and remove all foreign materials adhering to them,

or take a new pair of identical toecaps.

NOTE Preconditioning of the test piece is unnecessary.

5.3.2 Determination of the test axis

Position the left toecap with its rear edge in line with a base line and draw its outline. Repeat the exercise with the

right toecap of the pair. Position the outlines in such a manner that the outlines at both the toe end of the toecaps

and the base lines coincide (see figure 7).

Mark the four points A, B, C and D where the outlines of the left and right toecaps intersect on the base line. Erect

the perpendicular from the base line at the mid point of A-B or C-D. This constitutes the test axis of the toecap.

5.3.3 Test procedure

Place the toecap, open side down, on a flat surface. Using an appropriate gauge, measure the internal length, l,

along the test axis from the toe to the back edge at a distance between 3 mm and 10 mm above and parallel to the

surface upon which the toecap rests (see figure 8). l is the maximum length which can be measured.

AC DB

1 Test axis

2 Right cap

3 Left cap

Figure 7 — Determination of test axis

10 © ISO 2004 – All rights reserved

l

1 Test axis

l = internal length Dimensions are in mm

Figure 8 — Measurement of internal toecap length

5.4 Determination of impact resistance

5.4.1 Apparatus

5.4.1.1 Impact apparatus, incorporating a steel striker of mass 20 kg ± 0,2 kg adapted to fall freely on vertical

guides from a predetermined height to give the required impact energy. Provision should be made for a mechanism

to catch the striker after the first impact so that the test specimen is struck only once.

The striker (see figure 9) shall consist of a wedge at least 60 mm long, the faces of which subtend an angle of

(90 ± 1)°. The apex where the faces meet shall be rounded to a (3 ± 0,1) mm radius. During the test the apex shall

be parallel within ± 17’ to the surface of the clamping device.

The base of the apparatus shall have a mass of at least 600 kg and a metal block of dimensions of at least

400 mm x 400 mm x 40 mm deep shall be bolted to it.

The apparatus shall be free standing on a flat and level floor which is sufficiently massive and rigid to support the

test equipment.

3 -10

+

90 ˚ ˚ 1

-

+_

R3 0,1

Figure 9 — Impact striker

5.4.1.2 Clamping device, consisting of a smooth steel plate at least 19 mm thick and 150 mm x 150 mm, of

minimum hardness 60 HRC with a screw clamp for clamping the forepart of the insole/insock of the toe-end of the

footwear under test to the plate in a way which will not restrict lateral expansion of the toecap during the impact test

(see figure 10). The stabilizing fork, which is to be introduced into the front part of the footwear, shall be adjusted by

means of the adjusting screw to rest on the insole, parallel to the base plate. The clamping screw (M8 thread) shall

be tightened by applying a torque of (3 ± 1) Nm.

5.4.1.3 Cylinders, of modelling clay of diameter (25 ± 2) mm and of height (20 ± 2) mm for footwear up to and

including size 40 (French) and of height (25 ± 2) mm for footwear above size 40. The flat ends of the cylinder shall

be covered with aluminium foil to prevent them sticking to either the test specimen or the test equipment.

5.4.1.4 Dial gauge, with a hemispherical foot of (3,0 ± 0,2) mm radius and a hemispherical anvil of

(15 ± 2) mm radius exerting a force of not greater than 250 mN.

5.4.2 Procedure

5.4.2.1 Determination of the test axis (see figure 11)

Locate the testing axis by placing the footwear on a horizontal surface and against a vertical plane so that it

touches the edge of the sole at points A and B on the inner side of the footwear. Construct two further vertical

planes at right angles to the first vertical plane so that they meet the sole at points X and Y, the toe point and heel

point respectively. Draw a line through X and Y. This constitutes the test axis for the forepart of the footwear.

12 © ISO 2004 – All rights reserved

123 2

1,5 x 45

AA

R10

R1,7

12,5

33,5

A -A

107,5

1 Clamping screw 5 Stabilizing fork

2 Adjusting screw 6 Baseplate

3 Striker 7 Thickness = 10 mm

4 Modelling clay cylinder Dimensions are in mm

NOTE The dimensions given in this figure are illustrative only. Smaller stabilizing forks of the same proportions may be

used for smaller toecaps.

Figure 10 — Example of footwear clamp

R35

R22

M8

6,5

8,5

M8

X

Y

AB

Figure 11 — Test axis for footwear

5.4.2.2 Preparation of test piece

Prepare the forepart of the footwear by cutting off the toe end 30 mm behind the rear edge of the toecap. Then

remove the complete upper assembly flush with the rear edge of the toecap. Do not remove the upper and lining in

the toecap area. If the footwear has been supplied with a removable insock, carry out the test with it in place.

NOTE Preconditioning of the test piece is unnecessary.

5.4.2.3 Test procedure

Position a cylinder (5.4.1.3) on one of its ends inside the test piece as shown in figure 12.

Position the test piece in the impact apparatus (5.4.1.1) so that when the striker hits it, the striker shall project over

the back and the front of the toecap. Adjust the clamping device (5.4.1.2).

Allow the striker to drop on to the test axis from the appropriate height to give an impact energy of (200 ± 4) J for

safety footwear or (100 ± 2) J for protective footwear.

With the measuring device (5.4.1.4) measure the lowest height to which the cylinder has been compressed to the

nearest 0,5 mm. This value is the clearance at the moment of impact.

14 © ISO 2004 – All rights reserved

d/3

d

YX

1 Toe cap

2 Modelling clay cylinder

Test axis X Y

Figure 12 — Position of cylinder for impact or compression test of footwear

5.5 Determination of compression resistance

5.5.1 Apparatus

5.5.1.1 Compression testing machine, capable of subjecting the test piece to a force of at least 20 kN (to a

tolerance of ± 1 %) between platens which move at a speed of (5 ± 2) mm/min. The platens shall remain parallel

during the application of the load and shall have a minimum hardness of 60 HRC. The measurement of the force

shall not be affected by eccentrically applied forces.

5.5.1.2 Cylinders, as described in 5.4.1.3.

5.5.1.3 Dial gauge, as described in 5.4.1.4.

5.5.1.4 Clamping device, as described in 5.4.1.2.

5.5.2 Procedure

5.5.2.1 Determination of the test axis

Determine the test axis as described in 5.4.2.1.

5.5.2.2 Preparation of test piece

Prepare the test piece as described in 5.4.2.2.

NOTE Preconditioning of the test piece is unnecessary.

5.5.3 Test procedure

Position a cylinder (5.5.1.2) on one of its ends inside the test piece as shown in figure 12. Place the test piece in

the clamping device (5.5.1.4) and adjust.

Position the clamping device and test piece between the platens of the compression machine (5.5.1.1) and

compress the specimen with a load of either (15 ± 0,1) kN for safety footwear or (10 ± 0,1) kN for protective

footwear (see figure 13).

1 Upper platen 3 Clamping device

2 Modelling clay cylinder 4 Lower platen

Figure 13 — Apparatus for compression test

Reduce the load, remove the cylinder and with the measuring device (5.5.1.3) measure the lowest height to which

the cylinder has been compressed to the nearest 0,5 mm. This value is the compression clearance.

5.6 Determination of corrosion resistance

5.6.1 Determination of corrosion resistance of metallic toecaps or penetration-resistant metallic inserts in

classification II footwear

5.6.1.1 Preparation of test piece

Use the complete item of footwear as the test piece.

NOTE Preconditioning of the test piece is unnecessary.

5.6.1.2 Test solution

Use a mass fraction of 1% aqueous solution of sodium chloride.

16 © ISO 2004 – All rights reserved

5.6.1.3 Procedure

Pour sufficient test solution into a test piece to fill it up to a depth of 150 mm. Cover the top of the footwear with, for

example, a polyethylene cover, to minimise evaporation.

Allow to stand for 7 days and then discard the test solution.

Remove the toecap or insert from the footwear and examine for any evidence of corrosion. When present, measure

the size of each area of corrosion in mm and record also the number of such areas.

5.6.2 Determination of corrosion resistance of metallic toecaps in classification I footwear

Remove the toecap from the footwear or take a new identical toecap and test in accordance with the method

described in EN 12568:1998 (4.2).

5.6.3 Determination of the corrosion resistance of penetration-resistant metallic inserts in footwear other

than all-rubber footwear

Remove the insert from the footwear or take a new identical insert and test in accordance with the method

described in EN 12568:1998 (5.1).

5.7 Determination of leakproofness

5.7.1 Apparatus

5.7.1.1 Waterbath.

5.7.1.2 Supply of compressed air.

5.7.2 Preparation of test piece

Take the entire item of footwear as the test piece.

5.7.3 Procedure

Carry out the test at a temperature of (23 ± 2)°C.

Seal the top edge of the test piece, e.g. with a rubber collar through which compressed air may be fed via

appropriate connections. Immerse the test specimen in a waterbath up to the edge and apply a constant internal

pressure of (10 ± 1) kPa for 30 s. Observe the test piece throughout the test and determine whether there is a

continued formation of air bubbles, indicating leakage of air.

5.8 Determination of the dimensional conformity of inserts and the penetration resistance of the

sole

5.8.1 Dimensional conformity of inserts

Measure L, the length of the inside of the bottom of the footwear. Draw as in figure 14 the shaded areas N°1 and

N°2.

Section the footwear and measure the distances X and Y (see figure 14) being the distances between the edge of

the insert and the line left by the feather edge of the last, to the nearest 0,5 mm, using, for example, a ruler.

1 Line left by

feather edge of

the last

2 Alternative shapes

of insert

3 Insert

4 Heel region

5 Shaded area 1

6 Shaded area 2

L Length of the

0,15 L 0,25 L

inside of the

X

bottom of the 4

0,45 L

footwear

L

Figure 14 — Determination of dimensions for the insert

5.8.2 Determination of the penetration resistance of the sole

5.8.2.1 Apparatus

5.8.2.1.1 Test equipment, capable of measuring a compressive force up to at least 2 000 N, fitted with a

pressure plate, in which a test nail (5.8.2.1.2) is fixed, and a parallel base plate with a circular opening of diameter

25 mm. The axes of this opening and the test nail shall be coincident (see figure 15).

5.8.2.1.2 Test nail, of diameter (4,50 ± 0,05) mm with a truncated end of the form and dimensions shown in

figure 16. The point of the nail shall have a minimum hardness of 60 HRC.

The form of the test nail shall be examined at intervals and if deviations from the dimensions shown in figure 16 are

observed the test nail shall be replaced.

5.8.2.2 Preparation of test piece

Remove the upper from the bottom of the footwear and use the bottom as the test piece.

For absorbent soling material (e.g. leather) carry out the tests after the sole unit has been immersed in deionised

water at (23 ± 2)°C for (16 ± 1) h.

NOTE Preconditioning of non-absorbent test piece is unnecessary.

5.8.2.3 Test procedure

Place the test piece on the base plate in such a way that the steel nail can penetrate it through the bottom. Press

the nail against the sole unit at a speed of (10 ± 3) mm/min until the point has penetrated completely and measure

the maximum force.

Carry out the test at four different points on the sole unit (at least one in the heel region) with a minimum distance

of 30 mm between any two penetration points and a minimum distance of 10 mm from the edge of the insole. For

cleated soles, carry out the test between cleats. Two of the four measurements shall be made at a distance of

10 mm to 15 mm from the line represented by the feather edge of the last.

Report the minimum value of the individual measurements as the test result.

18 © ISO 2004 – All rights reserved

X

Y

Y

1 Pressure plate 3 Sole unit of the test piece

2 Nail 4 Base plate Dimensions in mm

Figure 15 — Apparatus for penetration resistance test

_

4,50 + 0,05

_

+

1,00 0,02

1 Truncated end Dimensions in mm

Figure 16 — Nail for penetration resistance test

40 25

5.9 Determination of the flex resistance of penetration-resistant inserts

Determine the flex resistance of penetration-resistant inserts according to the method described in 7.2.2.3 of

EN 12568:1998.

5.10 Determination of electrical resistance

5.10.1 Principle

The electrical resistance of conductive footwear is measured after conditioning in a dry atmosphere (5.10.3.3 a.).

The electrical resistance of antistatic footwear is measured after conditioning in a dry atmosphere and after

conditioning in a wet atmosphere (5.10.3.3 a. and b.).

5.10.2 Apparatus

5.10.2.1 Testing instrument, capable of measuring electrical resistance to an accuracy of ± 2,5% while

applying a voltage of (100 ± 2) V DC.

5.10.2.2 Internal electrode, comprising stainless steel balls of 5 mm diameter and of total mass 4 kg. The steel

balls shall conform to the requirements of ISO 3290. Steps should be taken to prevent or remove oxidation of the

steel balls and the copper plate since oxidation could affect their conductivity.

5.10.2.3 External electrode, comprising a copper contact plate cleaned with ethanol before use.

5.10.2.4 Conductive lacquer.

5.10.2.5 Device for measuring the conductive resistance of the lacquer, consisting of three conductive

metal probes, each (3 ± 0,2) mm radius, attached to a base plate. Two of the probes are (45 ± 2) mm apart and

connected by a metal strap. The third probe is set at a distance of (180 ± 5) mm from the centre line joining the

other two and is electrically insulated from them.

5.10.3 Preparation for conditioning of test piece

5.10.3.1 Preparation

If the footwear has been supplied with a removable insock, carry out the test with it in place. Clean the surface of

the sole of the footwear with ethanol to eliminate all traces of mould silicone, wash with distilled water and allow to

dry at (23 ± 2)°C. The surface shall not be buffed or abraded or cleaned with organic materials which attack or

swell the sole.

5.10.3.2 Specific preparation for wet condition

For test pieces which are tested following conditioning under wet conditions (see 5.10.3.3), apply a conductive

lacquer (5.10.2.4) to the sole over an area 200 mm by 50 mm, including the heel and the fore part. Allow to dry and

then check that the resistance of the lacquer is less than 1 x 10 Ω.

Fill the footwear with clean steel balls and place on the metal probes of the device (5.10.2.5) such that the front

area of the outsole is supported by the two probes spaced 45 mm apart and the heel area is supported by the third

probe. Using the testing instrument (5.10.2.1), measure the resistance between the front probes and the third probe.

20 © ISO 2004 – All rights reserved

5.10.3.3 Conditioning

Condition the prepared test piece in one after the following atmospheres, according to the type of footwear being

tested:

a) Dry conditions. (20 ± 2)°C and (30% ± 5)% r.h. (for 7 days)

b) Wet conditions. (20 ± 2)°C and(85% ± 5)% r.h. (for 7 days)

The test

...

NORME ISO

INTERNATIONALE 20344

Première édition

2004-08-01

Équipement de protection individuelle —

Méthodes d'essais pour les chaussures

Personal protective equipment — Test methods for footwear

Numéro de référence

©

ISO 2004

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

© ISO 2004

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l’adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2004 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 20344 a été élaborée par le Comité européen de normalisation (CEN) en collaboration avec le comité

technique ISO/TC 94, Sécurité individuelle — Vêtements et équipements de protection, sous-comité SC 3,

Protection des pieds, conformément à l'Accord de coopération technique entre l'ISO et le CEN (Accord de

Vienne).

Tout au long du texte du présent document, lire «… la présente Norme européenne …» avec le sens de

«… la présente Norme internationale …».

Cette première édition de l'ISO 20345 annule et remplace l'ISO 8782-1:1998, qui a fait l'objet d'une révision

technique.

Pour les besoins de la présente partie de la présente Norme internationale, l’annexe CEN concernant le

respect des Directives du Conseil européen a été supprimée.

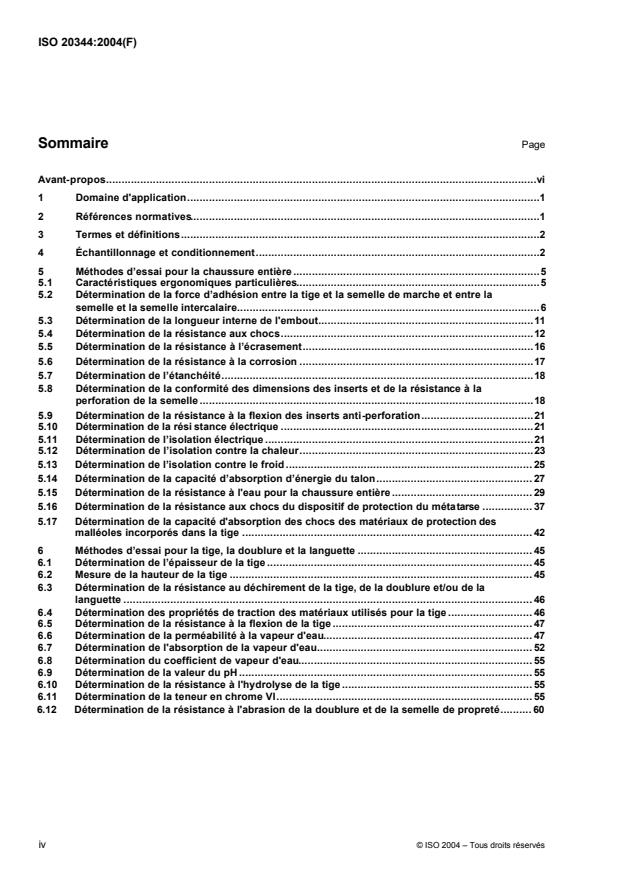

Sommaire Page

Avant-propos.vi

1 Domaine d'application.1

2 Références normatives.1

3 Termes et définitions.2

4 Échantillonnage et conditionnement.2

5 Méthodes d’essai pour la chaussure entière .5

5.1 Caractéristiques ergonomiques particulières.5

5.2 Détermination de la force d’adhésion entre la tige et la semelle de marche et entre la

semelle et la semelle intercalaire.6

5.3 Détermination de la longueur interne de l'embout.11

5.4 Détermination de la résistance aux chocs.12

5.5 Détermination de la résistance à l’écrasement.16

5.6 Détermination de la résistance à la corrosion .17

5.7 Détermination de l’étanchéité.18

5.8 Détermination de la conformité des dimensions des inserts et de la résistance à la

perforation de la semelle .18

5.9 Détermination de la résistance à la flexion des inserts anti-perforation.21

5.10 Détermination de la rési stance électrique .21

5.11 Détermination de l’isolation électrique .21

5.12 Détermination de l’isolation contre la chaleur.23

5.13 Détermination de l’isolation contre le froid . 25

5.14 Détermination de la capacité d’absorption d’énergie du talon. 27

5.15 Détermination de la résistance à l'eau pour la chaussure entière . 29

5.16 Détermination de la résistance aux chocs du dispositif de protection du métatarse . 37

5.17 Détermination de la capacité d'absorption des chocs des matériaux de protection des

malléoles incorporés dans la tige . 42

6 Méthodes d’essai pour la tige, la doublure et la languette . 45

6.1 Détermination de l’épaisseur de la tige . 45

6.2 Mesure de la hauteur de la tige . 45

6.3 Détermination de la résistance au déchirement de la tige, de la doublure et/ou de la

languette . 46

6.4 Détermination des propriétés de traction des matériaux utilisés pour la tige . 46

6.5 Détermination de la résistance à la flexion de la tige . 47

6.6 Détermination de la perméabilité à la vapeur d'eau. 47

6.7 Détermination de l'absorption de la vapeur d'eau. 52

6.8 Détermination du coefficient de vapeur d'eau. 55

6.9 Détermination de la valeur du pH . 55

6.10 Détermination de la résistance à l'hydrolyse de la tige . 55

6.11 Détermination de la teneur en chrome VI. 55

6.12 Détermination de la résistance à l'abrasion de la doublure et de la semelle de propreté. 60

iv © ISO 2004 – Tous droits réservés

6.13 Détermination de la pénétration et de l'absorption d'eau pour la tige .64

6.14 Détermination de la résistance à la coupure de la tige .66

7 Méthodes d’essai pour la semelle première et la semelle de propreté .66

7.1 Détermination de l’épaisseur de la semelle première .66

7.2 Détermination de l'absorption et de la désorption d'eau de la semelle première et de la

semelle de propreté.66

7.3 Détermination de la résistance à l’abrasion de la semelle première .69

8 Méthodes d’essai pour la semelle de marche.71

8.1 Détermination de l’épaisseur de la semelle de marche .71

8.2 Détermination de la résistance au déchirement de la semelle de marche .72

8.3 Détermination de la résistance à l'abrasion de la semelle de marche .72

8.4 Détermination de la résistance à la flexion de la semelle de marche.72

8.5 Détermination de la résistance à l'hydrolyse de la semelle de marche.77

8.6 Détermination de la résistance aux hydrocarbures.77

8.7 Détermination de la résistance à la chaleur par contact.78

Bibliographie.83

Avant-propos

Le présent document (EN ISO 20344:2004) a été élaboré par le Comité Technique CEN/TC 161 “Protecteurs

du pied et de la jambe”, dont le secrétariat est tenu par la BSI, en collaboration avec le Comité Technique

ISO/TC 94 “Sécurité individuelle - Vêtements et équipements de protection”.

Cette Norme européenne devra recevoir le statut de norme nationale, soit par publication d'un texte identique,

soit par entérinement, au plus tard en février 2005, et toutes les normes nationales en contradiction devront

être retirées au plus tard en août 2005.

Le présent document remplace l’EN 344:1992 et l’EN 344-2:1996.

Le présent document a été élaboré dans le cadre d'un mandat donné au CEN par la Commission Européenne

et l'Association Européenne de Libre Echange et vient à l'appui des exigences essentielles de la (de)

Directive(s) UE.

Selon le Règlement Intérieur du CEN/CENELEC, les instituts de normalisation nationaux des pays suivants

sont tenus de mettre cette Norme européenne en application : Allemagne, Autriche, Belgique, Chypre,

Danemark, Espagne, Estonie, Finlande, France, Grèce, Hongrie, Irlande, Islande, Italie, Lettonie, Lituanie,

Luxembourg, Malte, Norvège, Pays-Bas, Pologne, Portugal, République Tchèque, Royaume-Uni, Slovaquie,

Slovénie, Suède et Suisse.

vi © ISO 2004 – Tous droits réservés

1 Domaine d'application

La présente norme spécifie des méthodes d’essai pour les chaussures conçues comme des équipements de

protection individuelle.

2 Références normatives

Cette Norme européenne comporte par référence datée ou non datée des dispositions d'autres publications.

Ces références normatives sont citées aux endroits appropriés dans le texte et les publications sont

énumérées ci-après. Pour les références datées, les amendements ou révisions ultérieurs de l'une

quelconque de ces publications ne s'appliquent à cette Norme européenne que s'ils y ont été incorporés par

amendement ou révision. Pour les références non datées, la dernière édition de la publication à laquelle il est

fait référence s'applique (y compris les amendements).

EN 388:1994, Gants de protection contre les risques mécaniques.

EN 12568:1998, Protecteurs du pied et de la jambe — Exigences et méthodes d'essais des embouts et des

inserts anti-perforation métalliques.

EN 50321:1999, Chaussures électriquement isolantes pour travaux sur installations à basse tension.

EN ISO 868, Plastiques et ébonite — Détermination de la dureté par pénétration au moyen d'un duromètre

(dureté Shore) (ISO 868:2003).

EN ISO 3696, Eau pour laboratoire à usage analytique — Spécification et méthodes d'essai (ISO 3696:1987).

EN ISO 3376:2002, Cuir — Essais physiques et mécaniques — Détermination de la résistance à la traction et

du pourcentage d'allongement (ISO 3376:2002).

EN ISO 3377-2, Cuir — Essais physiques et mécaniques — Détermination de la force de déchirement –

Partie 2 : Déchirement des deux bords (ISO 3377-2:2002).

EN ISO 4044, Cuir — Préparation des échantillons pour essais chimiques (ISO 4044:1977).

EN ISO 4045, Cuir — Détermination du pH (ISO 4045:1977).

EN ISO 4674-1:2003, Supports textiles revêtus de caoutchouc ou de plastique – Détermination de la

résistance au déchirement – Partie 1 : Méthodes à vitesse constante de déchirement (ISO 4674-1:2003).

EN ISO 17249:2004, Chaussures de sécurité résistantes aux coupures de scie à chaîne (ISO 17249:2004).

EN ISO 20345, Equipement de protection individuelle - Chaussures de sécurité (ISO20345:2004).

EN ISO 20346, Equipement de protection individuelle - Chaussures de protection (ISO 20346:2004).

EN ISO 20347, Equipement de protection individuelle - Chaussures de travail (ISO 20347:2004).

ISO 34-1:1994, Caoutchouc vulcanisé ou thermoplastique — Détermination de la résistance au déchirement

— Partie 1 : Éprouvettes pantalon, angulaire et croissant.

ISO 1817:1999, Caoutchouc, vulcanisé — Détermination de l'action des liquides.

ISO 2023:1994, Articles chaussants en caoutchouc — Bottes doublées en caoutchouc vulcanisé à usage

industriel — Spécifications.

ISO 3290, Roulements — Billes — Dimensions et tolérances.

ISO 4643:1992, Articles chaussants moulés en plastique — Bottes industrielles doublées ou non doublées en

poly(chlorure de vinyle) d'usage général — Spécifications.

ISO 4648:1991, Caoutchouc vulcanisé ou thermoplastique — Détermination des dimensions des éprouvettes

et des produits en vue des essais.

ISO 4649:2002, Caoutchouc vulcanisé ou thermoplastique — Détermination de la résistance à l'abrasion à

l'aide d'un dispositif à tambour tournant.

ISO 5423:1992, Articles chaussants moulés en plastique — Bottes industrielles doublées ou non doublées en

polyuréthanne d'usage général — Spécifications.

3 Termes et définitions

Pour les besoins de la présente Norme européenne, les termes et définitions donnés dans l’EN ISO 20345,

l’EN ISO 20346 et l’EN ISO 20347 s'appliquent.

4 Échantillonnage et conditionnement

Le nombre minimal d’échantillons à soumettre à essai afin de vérifier la conformité aux exigences spécifiées

dans l’EN ISO 20345, l’EN ISO 20346 et l’EN ISO 20347 et toute norme relative aux chaussures d'emploi

spécifique (par exemple, l’EN ISO 17249, Chaussures résistantes aux coupures de scie à chaîne), ainsi que

le nombre minimal d'éprouvettes à prélever sur chaque échantillon, doivent être en conformité avec le

Tableau 1.

2 © ISO 2004 – Tous droits réservés

Tableau 1 — Nombre minimal d'échantillons et d'éprouvettes et leur origine

Propriété soumise à l’essai Essai

Nombre

uniquement

B : exigence de base

Référence Nombre d’éprouvettes

sur la

A : exigence additionnelle paragraphe d’échantillons de chaque

chaussure

échantillon

finale

3 paires de

Caractéristiques ergonomiques

B 5.1 3 pointures 1 paire oui

particulières

différentes

Force d’adhésion : tige/semelle 1 paire de

de marche et semelle/ B 5.2 chacune des 1 oui

intercalaire 3 pointures

1 paire de

Longueur interne de l’embout B 5.3 chacune des 1 paire oui

3 pointures

1 paire de

Résistance aux chocs B 5.4 chacune des 1 paire ouI

3 pointures

1 paire de

Résistance à l’écrasement B 5.5 chacune des 1 paire oui

3 pointures

2 de différentes Non pour

Résistance à la corrosion des

pointures classification I

embouts métalliques ou des

B 5.6 1

inserts anti-perforation

Oui pour

métalliques

classification II

2 de différentes

Étanchéité B 5.7 1 oui

pointures

Conformité des dimensions et 1 paire de

résistance à la perforation des A 5.8 chacune des 1 paire oui

inserts 3 pointures

5. Chaussure

1 paire de

entière

Résistance à la flexion des

A 5.9 chacune des 1 paire non

inserts anti-perforation

3 pointures

1 paire de

Résistance électrique A 5.10 chacune des 1 paire oui

3 pointures

1 paire de

Isolation électrique A 5.11 chacune des 1 paire oui

3 pointures

2 de différentes

Isolation contre la chaleur A 5.12 1 oui

pointures

2 de différentes

Isolation contre le froid A 5.13 1 oui

pointures

1 paire de

Capacité d’absorption d’énergie

A 5.14 chacune des 1 paire oui

du talon

3 pointures

3 paires

Résistance à l’eau A 5.15 (minimum 2 1 paire oui

pointures)

1 paire de

Dispositif de protection du

A 5.16 chacune des 1 paire oui

métatarse contre les chocs

3 pointures

1 paire de

Protection des malléoles A 5.17 chacune des 1 paire oui

3 pointures

(à suivre)

Tableau 1 — (fin)

Propriété soumise à l’essai Essai

Nombre

uniquement

B : exigence de base

Référence Nombre d’éprouvettes

sur la

A : exigence additionnelle paragraphe d’échantillons de chaque

chaussure

échantillon

finale

1 de chacune

Épaisseur B 6.1 3 oui

des 3 pointures

1 de chacune

Hauteur de la tige B 6.2 3 oui

des 3 pointures

1 de chacune

Résistance au déchirement B 6.3 3 oui

des 3 pointures

1 de chacune

Propriétés de traction B 6.4 3 oui

des 3 pointures

1 de chacune

Résistance à la flexion B 6.5 1 oui

des 3 pointures

1 de chacune

Perméabilité à la vapeur d’eau B 6.6 1 oui

6. Doublure

des 3 pointures

tige et

1 de chacune

Absorption de vapeur d’eau B 6.7 1 oui

languette

des 3 pointures

1 de chacune

Coefficient de vapeur d’eau B 6.8 1 oui

des 3 pointures

Valeur du pH B 6.9 1 2 non

1 de chacune

Hydrolyse B 6.10 1 oui

des 3 pointures

Teneur en chrome VI B 6.11 1 2 non

Résistance à l’abrasion de la

B 6.12 3 4 non

doublure

Pénétration et absorption d’eau A 6.13 3 1 non

Résistance à la coupure A 6.14 3 4 oui

Épaisseur de la semelle

a

B 7.1 3 1 non

première

Valeur du pH B 6.9 1 2 non

7. Semelle

a

Absorption et désorption d’eau B 7.2 3 1 non

première et

Résistance à l’abrasion de la

semelle de a

B 7.3 1 non

semelle première

propreté

Teneur en chrome VI B 6.11 1 2 non

Résistance à l’abrasion de la

B 6.12 3 4 non

semelle de propreté

1 de chacune

Épaisseur B 8.1 1 oui

des 3 pointures

1 de chacune

Résistance au déchirement B 8.2 1 oui

des 3 pointures

1 de chacune

Résistance à l’abrasion B 8.3 1 oui

des 3 pointures

8. Semelle de

1 de chacune

Résistance à la flexion B 8.4 1 oui

marche des 3 pointures

1 de chacune

Hydrolyse B 8.5 1 oui

des 3 pointures

1 de chacune

Résistance aux hydrocarbures B 8.6 1 oui

des 3 pointures

Résistance à la chaleur (de 1 de chacune

A 8.7 1 oui

contact) des 3 pointures

a

Si les échantillons sont prélevés sur les chaussures, utiliser 3 pointures différentes.

4 © ISO 2004 – Tous droits réservés

Lorsque cela est possible et nécessaire pour vérifier les exigences de sécurité essentielles, les éprouvettes

doivent être prélevées sur la chaussure entière. Ce paragraphe est applicable à l’ensemble du Tableau 1.

NOTE Lorsqu'il n'est pas possible de prélever une éprouvette de la bonne dimension sur la chaussure, il est admis

d'utiliser un échantillon du matériau qui a servi à la fabrication du composant. Dans ce cas, il convient de le mentionner

dans le rapport d'essai.

Lorsqu’il est nécessaire d’utiliser des échantillons dans trois pointures, celles-ci doivent comprendre la

pointure la plus grande, la plus petite et la pointure moyenne des chaussures soumises à l’essai.

Toutes les éprouvettes doivent être conditionnées dans une atmosphère normalisée de (23 ± 2) °C et de

(50 ± 5) % d’humidité relative pendant 48 h au minimum avant les essais, sauf spécification contraire

mentionnée dans la méthode d’essai.

La durée maximale entre le retrait de l’éprouvette de l’atmosphère de conditionnement et le début des essais

ne doit pas être supérieure à 10 min, sauf spécification contraire mentionnée dans la méthode d’essai.

Chaque éprouvette doit satisfaire à l'exigence spécifiée, sauf spécification contraire mentionnée dans la

méthode d'essai.

L’incertitude de mesure pour chacune des méthodes d’essai décrite dans la présente norme doit être évaluée.

L’une des deux méthodes suivantes doit être utilisée :

la méthode statistique, par exemple celle donnée dans l’ISO 5725-2 ;

la méthode mathématique, par exemple celle donnée dans l’ENV 13005.

5 Méthodes d’essai pour la chaussure entière

5.1 Caractéristiques ergonomiques particulières

Les caractéristiques ergonomiques des chaussures doivent être évaluées en examinant la chaussure utilisée

pour les essais de porter sur trois porteurs avec des pointures appropriées.

Pendant les essais, les porteurs ayant chacun une paire de chaussures de pointure appropriée vont simuler

des tâches types susceptibles d'être effectuées en utilisation normale.

Ces tâches sont les suivantes :

marcher normalement pendant 5 min à une allure approximative de 6 km/h ;

monter et descendre (17 ± 3) marches pendant 1 min ;

s'agenouiller / s'accroupir, voir Figure 1.

NOTE Ce degré de flexion de la chaussure ne sera pas atteint pour tous les types de chaussure (par exemple, des

chaussures avec une semelle intercalaire en acier).

Figure 1 — Position devant être adoptée pendant l'essai d'agenouillement / accroupissement

Après avoir effectué toutes le tâches, chaque porteur doit remplir le questionnaire indiqué dans le Tableau 2.

Tableau 2 — Questionnaire d'évaluation des caractéristiques ergonomiques

La surface interne de la chaussure est-elle exempte de zones rugueuses, saillantes ou rigides OUI NON

susceptibles d'irriter ou de blesser le porteur ?

2 Existe-t-il des points de pincement causés par l’embout ou le bord recouvrant l’embout ? OUI NON

3 La chaussure est-elle exempte de caractéristiques susceptibles de la rendre dangereuse ? OUI NON

4 La fixation peut-elle être ajustée de manière adéquate ? (si nécessaire) OUI NON

Les activités suivantes peuvent-elles être effectuées sans problème :

marcher OUI NON

monter des marches OUI NON

s’agenouiller / s’accroupir OUI NON

5.2 Détermination de la force d’adhésion entre la tige et la semelle de marche et entre la

semelle et la semelle intercalaire

5.2.1 Principe

La force nécessaire pour séparer la tige de la semelle de marche ou des couches consécutives de la semelle

de marche, ou pour provoquer le déchirement de la tige ou de la semelle, est mesurée.

NOTE Dans tous les cas, il convient de mesurer la force d'adhésion au plus près du bord de l'assemblage. Il n'est

pas nécessaire d'effectuer l'essai lorsque l'assemblage est réalisé par exemple, par clouage, par agrafage ou par couture.

5.2.2 Appareillage

Machine de traction, à enregistrement continu, avec une vitesse de séparation des mâchoires de

(100 ± 20) mm/min, pouvant mesurer des forces de 0 N à 600 N. La machine doit être équipée de mâchoires

plates ou en forme de pinces (selon la forme de l'éprouvette, voir 5.2.4), de (27,5 ± 2,5) mm de largeur,

capables de tenir l'éprouvette fermement.

6 © ISO 2004 – Tous droits réservés

5.2.3 Préparation des éprouvettes

5.2.3.1 Force d’adhésion entre la semelle et la tige : construction de type a (voir Figure 2)

Prélever une éprouvette de la région de l'articulation, intérieure ou extérieure.

Découper l'éprouvette sur les axes X-X et Y-Y avec les côtés à 90° du bord de la semelle, de la semelle

première ou de la semelle de marche pour produire une éprouvette d'environ 25 mm de largeur. La longueur

de la tige et de la semelle doit être d'environ 15 mm, en partant de la ligne de carre (voir Figure 3). Retirer la

semelle première.

5.2.3.2 Force d’adhésion entre la semelle et la tige : construction de types b, c, d et e (voir Figure 2)

Prélever une éprouvette de la région de l'articulation, intérieure ou extérieure.

Découper la tige et la semelle sur les axes X-X et Y-Y, pour produire une éprouvette dont la largeur est

approximativement de 10 mm et la longueur supérieure ou égale à 50 mm. Retirer la semelle première.

Séparer la tige de la semelle sur une longueur d'environ 10 mm, à l'aide d'un couteau chaud introduit dans la

couche de colle (voir Figure 4).

NOTE On considère qu'une construction est de type c ou d lorsque la distance entre la ligne X-X et la surface

supérieure de la semelle première est au moins de 8 mm.

5.2.3.3 Force d’adhésion entre la semelle et la semelle intercalaire : construction des types f et g

(voir Figure 2)

Prélever une éprouvette de la région de l'articulation, intérieure ou extérieure.

Retirer la tige en la coupant au niveau de la ligne de carre sur l'axe X-X. Retirer la semelle première si celle-ci

existe. Découper une bande parallèle au bord de la semelle et allant jusqu'à ce bord au niveau Y-Y, pour

produire une éprouvette d'environ 15 mm de large et d'au moins 50 mm de longueur.

Séparer les couches de la semelle sur une longueur d'environ 10 mm, à l'aide d'un couteau chaud introduit

dans la couche de colle (voir Figure 4).

Légende

Type a : montage conventionnel, semelle de marche collée ou soudée ayant une portée étendue

Type b : montage conventionnel, semelle sans fausse trépointe, soudée

Type c : montage conventionnel, semelle de marche injectée ou vulcanisée directement ou semelle cuvette collée

Type d : montage Strobel, semelle de marche piquée, collée ou semelle de marche injectée ou vulcanisée directement

Type e : montage conventionnel ou montage Strobel, piquée avec garde-boue en caoutchouc et semelle de marche collée

Type f : cousu machine ou cousu au niveau du soudage entre la semelle de marche et la semelle intercalaire

Type g : Semelle multicouche, par exemple semelle soudée, unité soudée ou unité préfabriquée

Figure 2 — Types de construction indiquant la position pour la préparation de l'éprouvette pour l'essai

de force d’adhésion

8 © ISO 2004 – Tous droits réservés

Dimensions en millimètres

Légende

1 Semelle première (retirée)

2 Ligne de carre

3 Semelle de marche

Figure 3 — Section transversale de l'éprouvette

Figure 4 — Éprouvette préparée

5.2.4 Mesure de la force d’adhésion

Avant d'effectuer l'essai, mesurer, au millimètre près, la largeur de l'éprouvette à plusieurs endroits, avec une

règle calibrée en acier et calculer la largeur moyenne de l'éprouvette au millimètre près. Mesurer la force

d’adhésion sur une longueur minimale de 30 mm, selon l'une des méthodes suivantes :

a) pour la force d’adhésion tige/semelle : construction de type a : fixer l'éprouvette dans les mâchoires de la

machine de traction en utilisant une mâchoire à pince pour tenir le bord court de la semelle (voir Figure 5),

et enregistrer la courbe charge/déformation (voir Figure 6) à une vitesse de séparation des mâchoires de

(100 ± 20) mm/min ;

b) pour la force d’adhésion tige/semelle : construction des types b, c, d et e et force d’adhésion

semelle/intercalaire : construction des types f et g : fixer les extrémités libres de l'éprouvette dans les

mâchoires plates et enregistrer la courbe charge/déformation (voir Figure 6), à une vitesse de séparation

des mâchoires de (100 ± 20) mm/min.

Légende

1 Mâchoire à pince pour le bord de la semelle

2 Tige

3 Semelle

Figure 5 — Mâchoire à pince montrant la position de l'éprouvette

Légende

1 Force de pelage en Newtons

2 Moyenne

3 Déformation

Figure 6 — Exemple de courbe charge/déformation

10 © ISO 2004 – Tous droits réservés

5.2.5 Calcul et expression des résultats

En utilisant la courbe charge/déformation, estimer la force moyenne de pelage en Newtons et diviser par la

largeur moyenne (calculée en 5.2.4) pour obtenir la force d’adhésion en N/mm.

5.3 Détermination de la longueur interne de l'embout

5.3.1 Préparation de l'éprouvette

Extraire soigneusement les embouts d'une paire de chaussures non soumise à essai. Enlever tous les

matériaux étrangers y adhérant, ou prendre une nouvelle paire d’embouts identiques.

NOTE Le pré-conditionnement de l'éprouvette n'est pas nécessaire.

5.3.2 Détermination de l'axe d'essai

Positionner l’embout gauche, en plaçant son bord arrière sur une ligne de base et dessiner son contour. Faire

de même avec l'embout droit de la même paire. Positionner les contours de sorte qu’ils coïncident aux

extrémités des embouts, ainsi que les lignes de base (voir Figure 7).

Marquer les quatre points A, B, C et D correspondant à l'intersection du contour des embouts gauche et droit

avec la ligne de base. Élever la perpendiculaire à la ligne de base au centre des segments AB ou CD. Elle

constitue l'axe d'essai pour l'embout.

5.3.3 Mode opératoire

Placer l'embout, avec le côté ouvert en bas, sur une surface plane. Avec un instrument approprié, mesurer la

longueur interne, l, sur l'axe d'essai de l'extrémité de l'embout au bord arrière de l'embout, à une distance de

3 mm à 10 mm au-dessus et parallèle à la surface plane (voir Figure 8). l est la longueur maximale pouvant

être mesurée.

Légende

1 Axe d’essai

2 Embout droit

3 Embout gauche

Figure 7 — Détermination de l'axe d'essai

Dimensions en millimètres

Légende

1 axe d’essai

l = longueur interne

Figure 8 — Mesure de la longueur interne de l'embout

5.4 Détermination de la résistance aux chocs

5.4.1 Appareillage

5.4.1.1 Appareil de choc qui comprend un percuteur en acier d'une masse de 20 kg ± 0,2 kg conçu pour

tomber librement d'une hauteur prédéterminée, le long des guides verticaux pour obtenir l’énergie de choc

requise. Il convient de prendre des dispositions afin de bloquer le percuteur après le premier choc de façon à

ce que l'éprouvette ne soit percutée qu'une fois.

Le percuteur (voir Figure 9) est constitué d'un coin d'au moins 60 mm de long, dont les faces sous-tendent un

angle de (90 ± 1)°. L’apex où les faces se rejoignent doit être arrondi d'un rayon de (3 ± 0,1) mm. Pendant

l'essai, l'apex doit être parallèle à la surface du système de fixation avec une tolérance de ± 17'.

Le socle de l'appareil doit avoir une masse minimale de 600 kg. A ce socle est fixée une plaque métallique de

dimensions 400 mm ×400 mm ×40 mm au minimum.

L'appareillage doit être placé non fixé sur un sol plat et horizontal, suffisamment massif et rigide pour

supporter l'équipement d'essai.

12 © ISO 2004 – Tous droits réservés

Figure 9 — Percuteur

5.4.1.2 Système de fixation, qui est constitué d'une plaque d'acier lisse d'une épaisseur minimale de

19 mm, d'une surface de 150 mm × 150 mm et d'une dureté minimale de 60 HRC avec un dispositif à vis pour

bloquer l'avant de la semelle première/semelle de propreté du bout de la chaussure à soumettre à l'essai de

sorte que l'expansion latérale de l'embout, au moment du choc, ne soit pas limitée (voir Figure 10).La fourche

de stabilisation, qui doit être introduite dans l'avant de la chaussure, doit être ajustée avec la vis de réglage de

sorte que, tout en appuyant sur la semelle première, elle reste parallèle à la plaque inférieure. La vis de

fixation (pas de vis M8) doit être serrée à un couple de (3 ± 1) Nm.

5.4.1.3 Cylindres de pâte à modeler de (25 ± 2) mm de diamètre, dont la hauteur est de (20 ± 2) mm,

pour les chaussures de pointure 40 et moins (points de Paris) et de (25 ± 2) mm, pour les chaussures de

pointure 41 et plus (points de Paris). Les surfaces plates sont recouvertes de papier d'aluminium afin

d'empêcher toute adhérence de la pâte à modeler sur l'éprouvette ou l'appareillage.

5.4.1.4 Comparateur avec un pied hémisphérique de (3,0 ± 0,2) mm de rayon et une base

hémisphérique de (15 ± 2) mm de rayon, qui exerce une force qui ne dépasse pas 250 mN.

5.4.2 Mode opératoire

5.4.2.1 Détermination de l’axe d’essai (voir Figure 11)

L'axe d'essai est déterminé en plaçant la chaussure sur une surface horizontale et contre un plan vertical, en

contact avec le bord de la semelle aux points A et B du côté intérieur de la chaussure. Deux autres lignes sont

tracées à 90° du plan vertical. L'une est en contact avec le bout au point (X), l'autre avec le talon au point (Y).

Tracer une ligne XY. Elle constitue l'axe d'essai de l'avant de la chaussure.

Dimensions en millimètres

Légende

1 Vis de fixation 5 Fourche de stabilisation

2 Vis d’ajustage 6 Plaque inférieure

3 Percuteur 7 Epaisseur = 10 mm

4 Cylindre de pâte à modeler

NOTE Les dimensions données dans cette figure sont uniquement illustratives. Des fourches de stabilisation plus

petites de mêmes proportions peuvent être utilisées pour des embouts de plus petite taille.

Figure 10 — Exemple de fixation de la chaussure

14 © ISO 2004 – Tous droits réservés

Figure 11 — Axe d'essai pour chaussures

5.4.2.2 Préparation de l’éprouvette

Préparer l’avant de la chaussure en sectionnant à 30 mm derrière le bord de l'embout. Retirer ensuite

l’ensemble complet de la tige monté avec le bord arrière de l’embout. Ne pas enlever la tige et la doublure

dans la zone de l’embout. Si la chaussure a été fournie avec une semelle de propreté amovible, effectuer

l'essai avec celle-ci en place.

NOTE Le pré-conditionnement de l'éprouvette n'est pas nécessaire.

5.4.3 Mode opératoire

Positionner le cylindre de pâte à modeler (5.4.1.3) debout sur l'une de ses extrémités à l'intérieur de

l'éprouvette comme illustré à la Figure 12.

L'éprouvette est positionnée, dans l'appareil de choc (5.4.1.1), de telle manière qu'au moment du contact, le

percuteur déborde de l'éprouvette à l'avant et à l'arrière. Régler le système de fixation (5.4.1.2).

Permettre au percuteur de tomber d'une hauteur appropriée sur l'axe d'essai, pour générer un choc de

(200 ± 4) J d'énergie pour les chaussures de sécurité ou de (100 ± 2) J pour les chaussures de protection.

Avec le comparateur (5.4.1.4), mesurer la hauteur minimale, arrondie à 0,5 mm près, à laquelle le cylindre a

été comprimé. Cette valeur est la hauteur libre au moment du choc.

Légende

1 Embout

2 Cylindre en pâte à modeler

Axe d’essai XY

Figure 12 — Position du cylindre pour l'essai de choc ou d’écrasement de la chaussure

5.5 Détermination de la résistance à l’écrasement

5.5.1 Appareillage

5.5.1.1 Une presse à plateaux, capable d'exercer une force d'au moins 20 kN (avec une tolérance

de ± 1 %) sur l'éprouvette, avec une vitesse de fermeture des plateaux de (5 ± 2) mm/min. Les plateaux de

compression doivent rester parallèles pendant l'application de la charge et doivent avoir une dureté minimale

de 60 HRC. La mesure de la force ne doit pas être influencée par des charges appliquées de manière

excentrique.

5.5.1.2 Cylindres, comme décrits en 5.4.1.3.