ISO 13628-1:2005

(Main)Petroleum and natural gas industries — Design and operation of subsea production systems — Part 1: General requirements and recommendations

Petroleum and natural gas industries — Design and operation of subsea production systems — Part 1: General requirements and recommendations

ISO 13628-1:2005 provides general requirements and overall recommendations for development of complete subsea production systems, from the design phase to decommissioning and abandonment. ISO 13628-1:2005 is intended as an umbrella document to govern other parts of ISO 13628 dealing with more detailed requirements for the subsystems which typically form part of a subsea production system. However, in some areas (e.g. system design, structures, manifolds, lifting devices, and colour and marking) more detailed requirements are included herein, as these subjects are not covered in a subsystem standard. The complete subsea production system comprises several subsystems necessary to produce hydrocarbons from one or more subsea wells and transfer them to a given processing facility located offshore (fixed, floating or subsea) or onshore, or to inject water/gas through subsea wells. ISO 13628-1:2005 and its related subsystem standards apply as far as the interface limits described in Clause 4. Specialized equipment, such as split trees and trees and manifolds in atmospheric chambers, are not specifically discussed because of their limited use. However, the information presented is applicable to those types of equipment.

Industries du pétrole et du gaz naturel — Conception et exploitation des systèmes de production immergés — Partie 1: Exigences générales et recommandations

L'ISO 13628-1:2005 fournit des exigences générales et des recommandations pour le développement de systèmes de production immergés complets, de la phase de conception jusqu'au démantèlement et à l'abandon. L'ISO 13628-1:2005 est un document cadre régissant les autres parties de l'ISO 13628 qui traitent de manière plus détaillée des exigences relatives aux sous-systèmes faisant généralement partie d'un système de production immergé. Néanmoins, dans certains domaines (par exemple, conception du système, structures, manifolds, dispositifs de levage, couleur et marquage), des exigences plus détaillées sont incluses dans la présente norme, car ces sujets ne sont pas couverts par une norme de sous-système. Le système de production immergé complet comprend plusieurs sous-systèmes nécessaires pour produire des hydrocarbures à partir d'un ou plusieurs puits sous-marins et les transférer vers une installation de traitement donnée située en mer (fixe, flottante ou immergée) ou à terre, ou pour injecter de l'eau/du gaz dans les puits sous-marins. L'ISO 13628-1:2005 et les normes de sous-systèmes connexes, s'appliquent jusqu'aux limites d'interface décrites à l'Article 4. Les équipements spéciaux, tels que les «split trees», les têtes de production et les manifolds des chambres atmosphériques, ne sont pas spécifiquement décrits du fait de leur usage limité. Toutefois, les informations fournies sont applicables à ces types d'équipement.

General Information

- Status

- Published

- Publication Date

- 14-Nov-2005

- Technical Committee

- ISO/TC 67/SC 4 - Drilling and production equipment

- Drafting Committee

- ISO/TC 67/SC 4/WG 6 - Subsea equipment

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 27-Jan-2025

- Completion Date

- 14-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 06-Jun-2022

- Effective Date

- 06-Jun-2022

- Effective Date

- 11-Mar-2023

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

Overview - ISO 13628-1:2005 (Subsea production systems)

ISO 13628-1:2005 is the umbrella international standard that sets general requirements and recommendations for the design, operation and life‑cycle management of complete subsea production systems. Published as the second edition in 2005, it covers system‑level topics from concept and design through manufacturing, testing, installation, operation, maintenance and decommissioning. The standard is intended to govern detailed subsystem standards (e.g., trees, umbilicals, control systems) while providing additional requirements where subsystem standards do not apply (for example, system design, structures, manifolds, lifting devices, and colour/marking).

Key topics and technical requirements

- System and interface descriptions (Clause 4): defines system boundaries and interface limits for subsystems.

- Design (Clause 5): high‑level design criteria, field development planning, design loads, and subsystem design (wellheads, trees, flowlines, manifolds, risers, ROV/ROT interfaces).

- Materials and corrosion protection (Clause 6): material evaluation and selection for metallic and non‑metallic components, bolting, and external protection strategies.

- Manufacturing and testing (Clause 7): production testing, integration testing and test procedures.

- Operations (Clause 8): handling, installation, drilling and completion support, hook‑up & commissioning, well intervention, maintenance and decommissioning.

- Documentation (Clause 9): engineering, manufacturing, operating, maintenance and as‑installed records.

- Normative/Informative annexes: includes colours & marking, commissioning procedures, integration testing, flow assurance, barrier philosophy, lifting device requirements and datasheets.

Note: the standard explicitly addresses “deep water” considerations (typically 610 m to 1 830 m) and clarifies that complementary ISO 13628 parts take precedence where conflicts exist.

Practical applications - who uses it

ISO 13628-1 is used by:

- Subsea engineers and system designers for system architecture and interface definition.

- EPC contractors and manufacturers for procurement, fabrication and factory testing requirements.

- Offshore operators and asset owners for commissioning, operations, maintenance and decommissioning practices.

- ROV/ROT teams, surveyors, classification societies and regulatory bodies for installation, intervention and compliance checks.

- Project planners for field development and flow assurance input to subsea layouts.

Practical uses include developing specifications, preparing tender documents, confirming interface limits between subsystems (trees, umbilicals, flowlines), planning commissioning tests, and documenting as‑installed records.

Related standards

- ISO 13628 series (Parts 2, 3, 4, 5, 6, 8, 9) - subsystem standards for flexible pipes, wellhead/tree equipment, umbilicals, control systems, ROV/ROT interfaces.

- ISO 10423 (wellhead & christmas tree equipment), API RP 2A (offshore platform design), DNV2.7‑1 (offshore freight containers).

Keywords: ISO 13628-1, subsea production systems, subsea design, subsea operations, subsea engineering, flowlines, umbilicals, manifolds, subsea standards, commissioning, decommissioning.

Buy Documents

ISO 13628-1:2005 - Petroleum and natural gas industries -- Design and operation of subsea production systems

ISO 13628-1:2005 - Industries du pétrole et du gaz naturel -- Conception et exploitation des systemes de production immergés

Get Certified

Connect with accredited certification bodies for this standard

ABS Quality Evaluations Inc.

American Bureau of Shipping quality certification.

Element Materials Technology

Materials testing and product certification.

ABS Group Brazil

ABS Group certification services in Brazil.

Sponsored listings

Frequently Asked Questions

ISO 13628-1:2005 is a standard published by the International Organization for Standardization (ISO). Its full title is "Petroleum and natural gas industries — Design and operation of subsea production systems — Part 1: General requirements and recommendations". This standard covers: ISO 13628-1:2005 provides general requirements and overall recommendations for development of complete subsea production systems, from the design phase to decommissioning and abandonment. ISO 13628-1:2005 is intended as an umbrella document to govern other parts of ISO 13628 dealing with more detailed requirements for the subsystems which typically form part of a subsea production system. However, in some areas (e.g. system design, structures, manifolds, lifting devices, and colour and marking) more detailed requirements are included herein, as these subjects are not covered in a subsystem standard. The complete subsea production system comprises several subsystems necessary to produce hydrocarbons from one or more subsea wells and transfer them to a given processing facility located offshore (fixed, floating or subsea) or onshore, or to inject water/gas through subsea wells. ISO 13628-1:2005 and its related subsystem standards apply as far as the interface limits described in Clause 4. Specialized equipment, such as split trees and trees and manifolds in atmospheric chambers, are not specifically discussed because of their limited use. However, the information presented is applicable to those types of equipment.

ISO 13628-1:2005 provides general requirements and overall recommendations for development of complete subsea production systems, from the design phase to decommissioning and abandonment. ISO 13628-1:2005 is intended as an umbrella document to govern other parts of ISO 13628 dealing with more detailed requirements for the subsystems which typically form part of a subsea production system. However, in some areas (e.g. system design, structures, manifolds, lifting devices, and colour and marking) more detailed requirements are included herein, as these subjects are not covered in a subsystem standard. The complete subsea production system comprises several subsystems necessary to produce hydrocarbons from one or more subsea wells and transfer them to a given processing facility located offshore (fixed, floating or subsea) or onshore, or to inject water/gas through subsea wells. ISO 13628-1:2005 and its related subsystem standards apply as far as the interface limits described in Clause 4. Specialized equipment, such as split trees and trees and manifolds in atmospheric chambers, are not specifically discussed because of their limited use. However, the information presented is applicable to those types of equipment.

ISO 13628-1:2005 is classified under the following ICS (International Classification for Standards) categories: 75.180.10 - Exploratory, drilling and extraction equipment. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 13628-1:2005 has the following relationships with other standards: It is inter standard links to EN ISO 13628-1:2005, ISO 11418-2:1996, ISO 13628-1:2005/Amd 1:2010, ISO 13628-1:2025, ISO 13628-1:1999; is excused to ISO 13628-1:2005/Amd 1:2010. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 13628-1:2005 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 13628-1

Second edition

2005-11-15

Petroleum and natural gas industries —

Design and operation of subsea

production systems —

Part 1:

General requirements and

recommendations

Industries du pétrole et du gaz naturel — Conception et exploitation des

systèmes de production immergés —

Partie 1: Exigences générales et recommandations

Reference number

©

ISO 2005

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2005

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2005 – All rights reserved

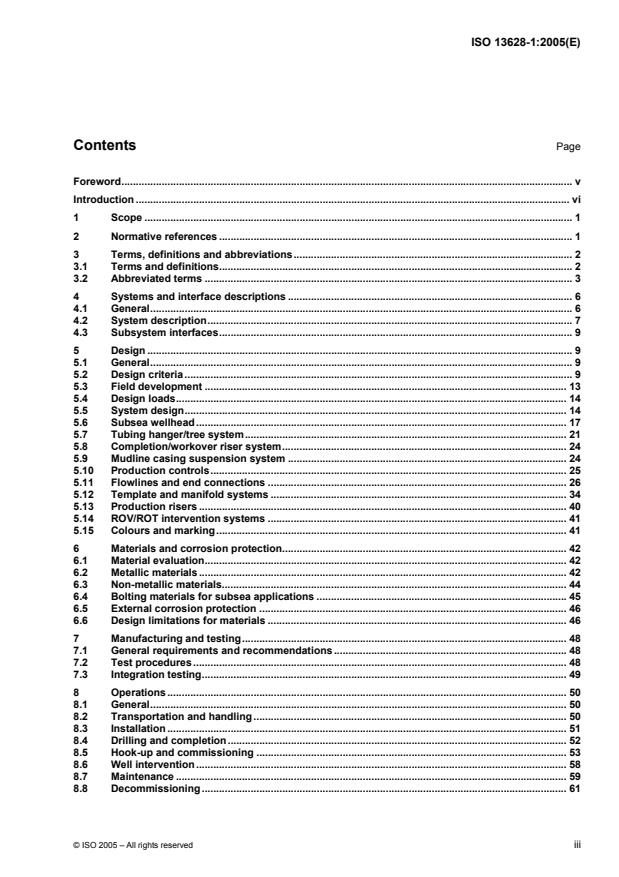

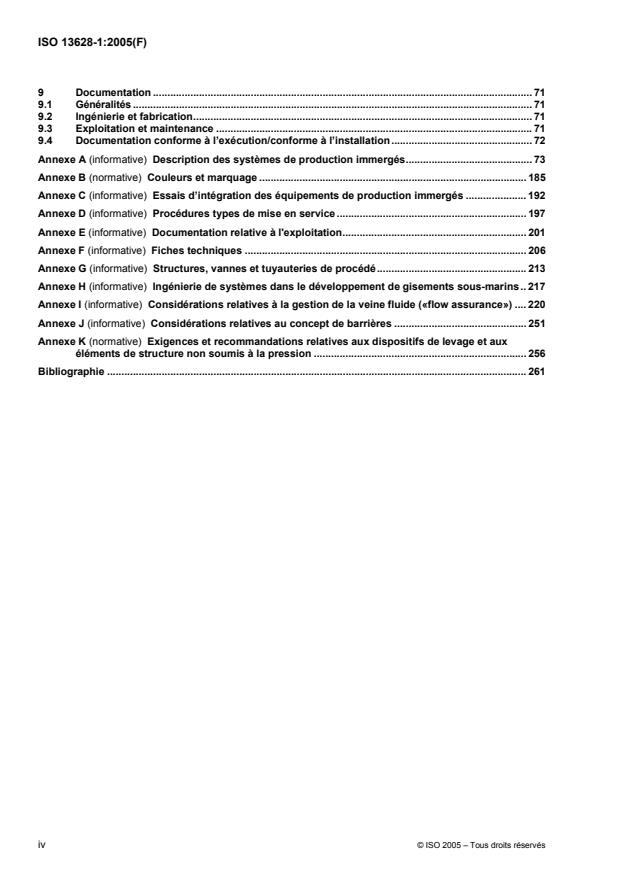

Contents Page

Foreword. v

Introduction . vi

1 Scope . 1

2 Normative references . 1

3 Terms, definitions and abbreviations. 2

3.1 Terms and definitions. 2

3.2 Abbreviated terms . 3

4 Systems and interface descriptions . 6

4.1 General. 6

4.2 System description. 7

4.3 Subsystem interfaces. 9

5 Design . 9

5.1 General. 9

5.2 Design criteria . 9

5.3 Field development . 13

5.4 Design loads. 14

5.5 System design. 14

5.6 Subsea wellhead. 17

5.7 Tubing hanger/tree system. 21

5.8 Completion/workover riser system. 24

5.9 Mudline casing suspension system . 24

5.10 Production controls. 25

5.11 Flowlines and end connections . 26

5.12 Template and manifold systems . 34

5.13 Production risers . 40

5.14 ROV/ROT intervention systems . 41

5.15 Colours and marking. 41

6 Materials and corrosion protection. 42

6.1 Material evaluation. 42

6.2 Metallic materials. 42

6.3 Non-metallic materials. 44

6.4 Bolting materials for subsea applications .45

6.5 External corrosion protection . 46

6.6 Design limitations for materials . 46

7 Manufacturing and testing. 48

7.1 General requirements and recommendations . 48

7.2 Test procedures . 48

7.3 Integration testing. 49

8 Operations . 50

8.1 General. 50

8.2 Transportation and handling . 50

8.3 Installation . 51

8.4 Drilling and completion. 52

8.5 Hook-up and commissioning . 53

8.6 Well intervention. 58

8.7 Maintenance . 59

8.8 Decommissioning. 61

9 Documentation . 62

9.1 General . 62

9.2 Engineering and manufacturing. 62

9.3 Operating and maintenance. 63

9.4 As-built/as-installed documentation . 63

Annex A (informative) Description of subsea production systems . 64

Annex B (normative) Colours and marking . 163

Annex C (informative) Integration testing of subsea production equipment. 170

Annex D (informative) Typical procedures for commissioning . 175

Annex E (informative) Documentation for operation . 179

Annex F (informative) Datasheets. 184

Annex G (informative) Structures, process valves and piping . 191

Annex H (informative) System engineering in subsea field developments. 194

Annex I (informative) Flow assurance considerations . 196

Annex J (informative) Barrier philosophy considerations . 223

Annex K (normative) Requirements and recommendations for lifting devices and unpressurized

structural components . 227

Bibliography . 231

iv © ISO 2005 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 13628-1 was prepared by Technical Committee ISO/TC 67, Materials, equipment and offshore structures

for petroleum, petrochemical and natural gas industries, Subcommittee SC 4, Drilling and production

equipment.

This second edition cancels and replaces the first edition (ISO 13628-1:1999), which has been technically

revised.

ISO 13628 consists of the following parts, under the general title Petroleum and natural gas industries —

Design and operation of subsea production systems:

⎯ Part 1: General requirements and recommendations

1)

⎯ Part 2: Flexible pipe systems for subsea and marine applications

⎯ Part 3: Through flowline (TFL) systems

⎯ Part 4: Subsea wellhead and tree equipment

⎯ Part 5: Subsea umbilicals

⎯ Part 6: Subsea production control systems

⎯ Part 8: Remotely Operated Vehicle (ROV) interfaces on subsea production systems

⎯ Part 9: Remotely Operated Tool (ROT) intervention systems

The following parts are under preparation:

⎯ Part 7: Completion/workover riser systems

⎯ Part 10: Specification for bonded flexible pipe

⎯ Part 11: Flexible pipe systems for subsea and marine applications

1) Under revision.

Introduction

This part of ISO 13628 has been prepared to provide general requirements, recommendations and overall

guidance for the user to the various areas requiring consideration during development of a subsea production

system for the petroleum and natural gas industries. The functional requirements defined in this part of

ISO 13628 will allow alternatives in order to suit specific field requirements. The intention is to facilitate and

complement the decision process rather than to replace individual engineering judgement and, where

requirements are non-mandatory, to provide positive guidance for the selection of an optimum solution.

vi © ISO 2005 – All rights reserved

INTERNATIONAL STANDARD ISO 13628-1:2005(E)

Petroleum and natural gas industries — Design and operation

of subsea production systems —

Part 1:

General requirements and recommendations

1 Scope

This part of ISO 13628 provides general requirements and overall recommendations for development of

complete subsea production systems, from the design phase to decommissioning and abandonment. This

part of ISO 13628 is intended as an umbrella document to govern other parts of ISO 13628 dealing with more

detailed requirements for the subsystems which typically form part of a subsea production system. However,

in some areas (e.g. system design, structures, manifolds, lifting devices, and colour and marking) more

detailed requirements are included herein, as these subjects are not covered in a subsystem standard.

The complete subsea production system comprises several subsystems necessary to produce hydrocarbons

from one or more subsea wells and transfer them to a given processing facility located offshore (fixed, floating

or subsea) or onshore, or to inject water/gas through subsea wells. This part of ISO 13628 and its related

subsystem standards apply as far as the interface limits described in Clause 4.

Specialized equipment, such as split trees and trees and manifolds in atmospheric chambers, are not

specifically discussed because of their limited use. However, the information presented is applicable to those

types of equipment.

If requirements as stated in this part of ISO 13628 are in conflict with, or are inconsistent with, requirements

as stated in the relevant complementary parts of ISO 13628, then the specific requirements in the

complementary parts take precedence.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 3506-1, Mechanical properties of corrosion-resistant stainless-steel fasteners — Part 1: Bolts, screws and

studs

ISO 3506-2, Mechanical properties of corrosion-resistant stainless-steel fasteners — Part 2: Nuts

ISO 10423, Petroleum and natural gas industries — Drilling and production equipment — Wellhead and

christmas tree equipment

ISO 13535, Petroleum and natural gas industries — Drilling and production equipment — Hoisting equipment

ISO 13628-4, Petroleum and natural gas industries — Design and operation of subsea production systems —

Part 4: Subsea wellhead and tree equipment

ISO 13628-5, Petroleum and natural gas industries — Design and operation of subsea production systems —

Part 5: Subsea umbilicals

ISO 13628-6, Petroleum and natural gas industries — Design and operation of subsea production systems —

Part 6: Subsea production control systems

2)

ISO 13628-7: — , Petroleum and natural gas industries — Design and operation of subsea production

systems — Part 7: Completion/workover riser systems

ISO 13628-8, Petroleum and natural gas industries — Design and operation of subsea production systems —

Part 8: Remotely Operated Vehicle (ROV) interfaces on subsea production systems

ISO 13628-9, Petroleum and natural gas industries — Design and operation of subsea production systems —

Part 9: Remotely Operated Tool (ROT) intervention systems

API RP 2A, Recommended Practice for Planning, Designing and Constructing Fixed Offshore Platforms —

Working Stress Design Twenty-First Edition

DNV2.7-1, Offshore freight containers

3 Terms, definitions and abbreviations

For the purposes of this document, the following terms, definitions and abbreviated terms apply.

3.1 Terms and definitions

3.1.1

barrier

element forming part of a pressure-containing envelope which is designed to prevent unintentional flow of

produced/injected fluids, particularly to the external environment

3.1.2

deep water

water depth generally ranging from 610 m (2 000 ft) to 1 830 m (6 000 ft)

NOTE Since the physical circumstances of any situtation will change as a function of water depth, use of the term

“deep water” implies that it may be necessary to consider design and/or technology alternatives.

3.1.3

first-end connection

connection made at the initiation point of the flowline or umbilical installation process

3.1.4

flowline

production/injection line, service line or pipeline through which fluid flows

NOTE In this part of ISO 13628, the term is used to describe solutions or circumstances of general nature related to

a flowline.

3.1.5

flying lead

unarmoured umbilical jumper with a termination plate at either end (incorporating connectors for the various

lines) used to connect subsea facilities together

NOTE 1 A flying lead is commonly used to connect e.g. a subsea control module on a subsea tree to a subsea

umbilical distribution unit.

NOTE 2 This type of umbilical jumper is lightweight and hence can be picked up from a deployment basket on the

seabed and manoeuvred into position using a free-flying ROV.

2) To be published.

2 © ISO 2005 – All rights reserved

3.1.6

jumper

short segment of flexible pipe with a connector half at either end

NOTE A jumper is commonly used to connect flowlines and/or subsea facilities together, e.g. a subsea flowline to a

hard pipe riser installed on a production platform.

3.1.7

process valve

any valve located downstream of the tree wing valves in the production flow path

3.1.8

pull-in head

device used for terminating the end of a flowline or umbilical so that it can be loaded/offloaded from a vessel

and pulled along the seabed and/or through an I-tube or J-tube

3.1.9

second-end connection

connection made at the termination point of the flowline or umbilical installation process

3.1.10

spool

short segment of rigid pipe with a connector half at either end

NOTE A spool is commonly used to connect flowlines and/or subsea facilities together, e.g. a subsea tree to a

subsea manifold.

3.1.11

ultra-deep water

water depth exceeding 1 830 m (6 000 ft)

NOTE 1 Since the physical circumstances of any situtation will change as a function of water depth, use of the term

“ultra-deep water” implies that it may be necessary to consider design and/or technology alternatives.

NOTE 2 For description of pressure and temperature ratings, the definition given in the applicable subsystem

International Standard and other relevant standards and design codes is used.

3.1.12

umbilical jumper

short segment of umbilical with a termination plate at either end (incorporating connectors for the various

lines) used to connect subsea facilities together

NOTE An umbilical jumper is commonly used to connect e.g. a subsea umbilical termination to a subsea umbilical

distribution unit.

3.2 Abbreviated terms

AAV annulus access valve

AC alternating current

ADS atmospheric diving system

AIV annulus isolation valve

AMV annulus master valve

API American Petroleum Institute

ASV annulus swab valve

AUV autonomous underwater vehicle

AWS American Welding Society

BOP blow-out preventer

CRA corrosion-resistant alloy

C/WO completion/workover

DC direct current

DFI design, fabrication, installation

DHPTT downhole pressure temperature transmitter

DNV Det Norske Veritas

EDP emergency disconnect package

ESD emergency shutdown

ESP electrical submersible pump

FAT factory acceptance test

FMEA failure mode and effects analysis

FPS floating production system

FPU floating production unit

GOR gas-oil ratio

GVF gas volume fraction

HAZOP hazards in operation analysis

HBW Brinell hardness

HIPPS high-integrity pressure protection system

HPU hydraulic power unit

HV Vickers hardness

HXT horizontal tree

ID internal diameter

IPU integrated pipeline umbilical

LMRP lower marine riser package (for drilling)

LPMV lower production master valve

LRFD load and resistance factored design

LRP lower riser package (for workover)

4 © ISO 2005 – All rights reserved

LWI light well intervention

MEG monoethylene glycol

MIV methanol injection valve

MODU mobile offshore drilling unit

MPFM multiphase flowmeter

MPP multiphase pump

NACE National Association of Corrosion Engineers

OTDR optical time domain reflectometry

PCS production control system

PGB permanent guide base

PIV production isolation valve

PLEM pipeline end manifold

PLET pipeline end termination

PLS plastic limit state

PMV production master valve

PRE pitting-resistance equivalent

PSD production shut-down

PSW production swab valve

PWV production wing valve

QRA quantitative risk analysis

RAL “Reichsausschuss für Lieferbedingungen”, a Colour system used by German paint manufacturers

ROT remotely operated tool

ROV remotely operated vehicle

SAS safety and automation system

SCM subsea control module

SCSSV surface-controlled subsurface safety valve

SEM subsea electronic module

SIL safety integrity level

SITHP shut-in tubing head pressure

SSIV subsea isolation valve

SSP subsea processing

SUDU subsea umbilical distribution unit

SUT subsea umbilical termination

SXT surface tree

TFL through-flowline system

TGB temporary guidebase

TH tubing hanger

THRT tubing hanger running tool

TRT tree running tool

ULS ultimate limit state

UNS unified numbering system

UPMV upper production master valve

UPS uninterruptable power supply

VXT vertical tree

WAT wax appearance temperature

WHP wellhead pressure

WOCS workover control system

WOR workover riser

XOV cross-over valve

XT tree

4 Systems and interface descriptions

4.1 General

4.1.1 This clause describes subsea systems and main components in general and defines subsystem

interfaces and corresponding specification break points.

4.1.2 Subsea production systems can range in complexity from a single satellite well with a flowline linked

to a fixed platform or an onshore installation, to several wells on a template or clustered around a manifold

producing via subsea processing/commingling facilities and transferring to a fixed or floating facility, or directly

to an onshore installation.

4.1.3 The major components of a typical subsea production system are shown in Figure 1. The various

elements are further described in detail in Annex A.

4.1.4 Detailed requirements are given in the following clauses and in subsystem standards of this part of

ISO 13628. Some specific requirements are covered by this part of ISO 13628 only. They apply to overall

system design, materials, structures, manifold piping, colour and marking, and lifting devices.

6 © ISO 2005 – All rights reserved

Key

1 running and retrieving tools

2 installation and workover controls

3 completion/workover riser and workover controls umbilical

4 satellite well

5 template

6 flowlines

7 production controls

8 production riser

9 riser base/SSIV

10 manifold

11 export flowline

Figure 1 — Typical development scenarios

4.2 System description

4.2.1 Subsea production systems can be used to develop reservoirs, or parts of reservoirs, which require

drilling of the wells from more than one location. Deep water conditions, or even ultradeep water conditions,

can also inherently dictate development of a field by means of a subsea production system, since traditional

surface facilities such as on a steel-piled jacket, might be either technically unfeasible or uneconomical due to

the water depth.

4.2.2 Subsea equipment may also be used for the injection of water/gas into various formations for disposal

and/or to provide pressure maintenance in the reservoir.

4.2.3 The subsystems comprising a subsea production or injection system may include the following:

⎯ a structural foundation/template for positioning and support of various equipment;

⎯ one or more wellhead systems with associated casing strings to provide a basic foundation structure and

pressure containment system for the well(s);

⎯ one or more subsea trees incorporating flow and pressure control valves;

⎯ a well entry system, used for initial installation and abandonment, as well as various maintenance

activities on the subsea wells which require overhead well entry;

⎯ a PCS for remote monitoring and control of various subsea functions;

⎯ an umbilical which may include electrical power and signal cables, as well as conduits for hydraulic

control/service fluids and various chemicals to be injected subsea into the produced fluid streams;

⎯ a manifold system for controlled commingling of various fluid streams;

⎯ multiphase flowmeters, sand detection meters and/or leak detection devices;

⎯ subsea processing equipment, including fluid separation devices and/or pumps/compressors;

⎯ one or more flowlines to convey produced and/or injected fluids between the subsea installations and the

host facility;

⎯ HIPPS to protect flowlines not rated for the full shut-in wellhead pressure from being overpressured;

⎯ one or more risers to convey produced and/or injected fluids to/from the various flowlines located on the

seafloor to the host processing facilities;

⎯ intervention and inspection, maintenance and repair equipment as defined for all of the above;

⎯ subsea protection structures;

⎯ protection mats;

⎯ pig launcher/receiver;

⎯ pressure- and temperature-monitoring devices;

⎯ power distribution equipment;

⎯ tie-in spools and jumper flowlines;

⎯ flowline and jumper protection devices (mattresses, rock dumping, trenching, dog houses, etc.);

⎯ SSIVs at base of risers.

4.2.4 The subsea production system components are required to functionally and physically interface to

each other, as well as to

⎯ the downhole completion equipment, including the SCSSV and any downhole pressure/temperature

gauges or chemical injection systems, and to any other interactive components such as remotely

operable sliding sleeves and corresponding equipment,

⎯ the host processing facilities, including slug suppression/control devices.

8 © ISO 2005 – All rights reserved

4.3 Subsystem interfaces

4.3.1 Several systems and system elements interface such that determination of e.g. correct design

standard in many instances is difficult. In order to avoid inconsistent system design and subsequent

contractual disputes, it is recommended to focus on and define these areas and associated standards at an

early stage.

4.3.2 Typical system and “code-break” areas which should be addressed are

⎯ tree to flowline/umbilical/manifold,

⎯ tree/TH to well completion system,

⎯ tree to WOR or marine riser,

⎯ tree control system interfaces.

4.3.3 In addition, system-dependent “weak points” should be defined and agreed.

5 Design

5.1 General

5.1.1 When designing a subsea production system, a systems approach should be used which considers

equipment and system testing, installation, commissioning, operation, inspection, maintenance, repair, design

life and abandonment requirements.

5.1.2 Provision for possible future extensions and operational flexibility to cater for reservoir uncertainty

should be planned at an early design stage.

5.1.3 The design of a subsea production system should take into account the above phases of the field

development, the requirements to operate the field, and the design data and design loads relevant at the

location of the subsea installation. The information should be provided in a design basis document. Typical

datasheets included in Annex F may be used for this purpose.

5.1.4 The following subclauses give an overview of typical information required.

5.2 Design criteria

5.2.1 Environmental data

5.2.1.1 General

The following environmental data are typically required for the installation site of the subsea installation, and

applicable along flowline routes in the field and along pipeline routes for export.

5.2.1.2 Oceanographic data

Typically data are required for

⎯ water: depth, visibility, salinity, temperature, lowest astronomical tide level, highest astronomical tide level,

resistivity, oxygen content, pH, mass density, specific heat capacity, swell, surge,

⎯ currents: velocity profile, direction, distribution and periodic occurrence through the water column,

⎯ seabed: soil description, friction angles, soil shear-strength, depth profile and load-bearing capacity,

pockmarks, presence of shallow gas, earthquake data, seabed topography, stability under cyclonic

conditions, resistivity, density, marine growth, subsea obstacles, volcanoes, mudslides, scouring,

topology, subsurface hydrates, thermal conductivity, friction factors, lithology.

5.2.1.3 Meteorological data

Typically data are required for

⎯ waves: height, wavelength, frequency, direction, distribution and periodic occurrence;

⎯ weather: air temperature, wind speeds, wind direction, distribution and periodic occurrence;

⎯ icebergs: size, mass, frequency of occurrence, direction, velocity.

5.2.2 Reservoir and fluid data

The following data are typically required for various points over the life of the field:

⎯ reservoir characteristics (basic sediment and water data including reservoir depth, reservoir structure type,

reservoir life);

⎯ reservoir inflow information;

⎯ product characteristics such as shut-in pressure, flowing (max./min.) pressure, temperature, density,

GOR, water cut, bubblepoint, chemical composition, corrosivity (H S and CO mol %), sand, emulsions,

2 2

wax content and WAT, asphaltenes and hydrates, flowrates, API gravity, chlorides/salinity/pH of produced

water, viscosity, cloud points, pour point and scaling potential, formation-water content of minerals;

⎯ injection characteristics (turbidity, oil in water or gas allowances, scaling probability, pressure,

temperature, corrosivity, filtration requirements).

The datasheet F1 in Annex F provides guidance on information typically required.

5.2.3 Well completion data

The following information related to drilling operation, corresponding well completion and well intervention is

required:

NOTE Depending on the scenario, some of the information asked for below is required at different stages.

⎯ wellhead details, i.e. size, pressure rating and well interface data if existing wellhead;

⎯ wellhead type, i.e. subsea, mudline, hybrid, etc.;

⎯ drilling and casing programme;

⎯ subsea BOP and drilling riser system details, i.e. size, pressure rating, etc.;

⎯ guidebase details;

⎯ wellhead elevation and orientation;

⎯ equipment installation system, i.e. guidelines or guidelineless ROV, ROT, ADS and diving systems;

⎯ potential drilling loads on the wellhead system;

10 © ISO 2005 – All rights reserved

⎯ completion/workover riser type, dual string, single string, concentric, subsea test tree, etc. and interfaces

with stress-joint, EDP/TRT, LRP and THRT;

⎯ completion tubing size and drift schedule with relevant plug nipple information;

⎯ downhole control and monitoring requirements, i.e. valve, pump, sleeve, pressure, temperature and flow

functions;

⎯ well barrier requirements;

⎯ tubing hanger system and design, i.e. mechanically or hydraulically set, size, configuration, etc.;

⎯ completion/workover riser facilities, i.e. running of subsea tree, running of tubing hanger, wireline, coiled

tubing, snubbing and operations, well stimulation, clean-up and testing, etc.

5.2.4 Process and operation data

The following process and operating data are typically required for various points over the life of the field:

⎯ production systems requirements, i.e. flowrates, flow regimes, flow control requirements, pressures

(flowing and shut-in) and temperatures at wellhead and at processing facility, insulation, circulation and

heating requirements;

⎯ injection systems (water and/or gas) requirements, i.e. flowrates, flow regimes, flow control and filtration

requirements, pressures (flowing and shut-in) and temperatures at wellhead and at processing facility;

⎯ chemical injection requirements, i.e. type and characteristics of fluids, rates, flow control requirements,

pressures and temperatures at wellhead and at processing facility;

⎯ well shut-in requirements, i.e. barrier requirements, ESD requirements, kill/service fluids, rates, pressures

and temperatures at wellhead and at drilling rig or processing facility, hydrate control philosophy during

start-up and shut-down, HIPPS;

⎯ flowline cleaning requirements, i.e. pigging round-trip/bidirectional;

⎯ well management requirements, i.e. flow control requirements, rate limitations, testing/logging

requirements;

⎯ inspection requirements, i.e. type of inspection to be performed, inspection frequency, access

requirements, intelligent pigging requirements, barrier testing;

⎯ intervention requirements, i.e. intervention methods; ROV, ROT, ADS and diving;

⎯ well workover, i.e. frequency, type of workover operation and methods to be used;

⎯ simultaneous drilling and production requirements;

⎯ abandonment requirements, i.e. plug and abandonment.

5.2.5 Host facilities data

The subsea system interfaces with the hosting facility, and relevant interface information for the facility is

therefore required as follows:

⎯ type of hosting facility, i.e. fixed platform, floating production facility or land terminal;

⎯ production riser type and characteristics, i.e. rigid or flexible;

⎯ service facilities available, i.e. electrical, hydraulic, air, water, chemicals, etc.;

⎯ ESD and control interface;

⎯ deck plan for equipment location;

⎯ flowline and umbilical interfaces, including pigging and kill facilities;

⎯ flowline and umbilical routing and approach corridors;

⎯ existing and planned seabed installations, i.e. pipelines, flowlines and umbilicals;

⎯ protection requirements for flowlines and equipment inside receiving-defined-facility safety zones, if

applicable;

⎯ distance between subsea facilities and host facility;

⎯ motion characteristics for floating production vessels;

⎯ number, specification and position of J-tubes and/or I-tubes;

⎯ pressure/capacity ratings for topsides process equipment;

⎯ existing export flowline capacities.

5.2.6 Safety and hazards

Safety includes all operational, technical and emergency preparations significant for the protection of people,

environment, installations and vessels present.

To prepare for marine and mudline activities and to establish safety criteria for technical design solutions for

production equipment, early information about the following is important:

⎯ shallow gas pocket(s);

⎯ fishing activity and design criteria for its protection;

⎯ vessel activities;

⎯ military activities;

⎯ seabed scouring;

⎯ iceberg activity;

⎯ mudslide probabilities;

⎯ subsea volcanic activity;

⎯ sand waves;

⎯ flowline trajectories;

⎯ seabed characteristics;

⎯ environmental protection (wildlife, breeding seasons, etc.);

12 © ISO 2005 – All rights reserved

⎯ emergency preparations;

⎯ other infrastructure;

5.3 Field development

5.3.1 System definition

Due consideration should be given to the following aspects during system definition:

⎯ water depth, hydrostatic pressure and temperature;

⎯ field configuration, i.e. template, well cluster, satellite wells, manifolds, processing equipment, etc.;

⎯ details of existing facilities and infrastructure, i.e. platforms, appraisal wells, pipelines, etc.;

⎯ moored and/or dynamically positioned drilling-vessel type, i.e. semisub, monohull or jack-up;

⎯ anchor patterns and/or footprint and rig heading;

⎯ field development schedule, i.e. planned development wells, future wells, future production tie-in

philosophy, spare capacity including hook-up philosophy;

⎯ possibilities for “early” well testing, and early production;

⎯ artificial lift requirements, i.e. ESP, hydraulic turbines or gas lift;

⎯ well stimulation requirements, i.e. acidizing, fracturing, etc.;

⎯ requirements for well killing (from production facility or from intervention vessel, kill-fluid characteristics,

flowrates and pressure);

⎯ requirements for gas or water injection (flowrates, cleanliness and pressures);

⎯ requirement for chemical injection or periodic squeeze treatment for prevention of hydrate formation,

waxing, scaling, corrosion, etc. (injection chemical type, flowrates and pressure);

⎯ requirement for any flowline over-pressure protection system;

⎯ well testing requirements;

⎯ workover system type, i.e. conventional and/or subsea lubricator type;

⎯ control and monitoring philosophy;

⎯ intervention philosophy, i.e. diver or diverless;

⎯ flowline cleaning requirements;

⎯ well clean-up strategy;

⎯ design basis data accuracy range;

⎯ moored or dynamically positioned installation and intervention vessels;

⎯ reservoir characteristics;

⎯ characteristics of produced and injected fluids;

⎯ commissioning requirements.

In addition, a strategy on flow assurance for the development should be established. Various subjects on flow

assurance to consider are discussed in Annex I.

5.3.2 Simultaneous operations

The potential for simultaneous operations during installation and/or intervention should be assessed.

Simultaneous operations may be achieved typically in the following combinations:

⎯ simultaneous rig intervention on a template/manifold-cluster well and hydrocarbon production from

neighbouring wells;

⎯ simultaneous production through flowline transport systems during rig activity in the affected area.

5.3.3 Environment

System design shall comply with applicable regulations and, in order to protect the marine environment, due

consideration should be taken of the following:

⎯ seabed congestion from subsea structures and pipelines;

⎯ restrictions on fishing activities and marine traffic;

⎯ discharge of hydraulic fluid;

⎯ discharge of produced water;

⎯ disposal of purge/pigging/test fluids;

⎯ disposal of drilling fluids and cuttings.

5.4 Design loads

5.4.1 General

All applicable loads that can affect the subsea production system during all relevant phases, such as

fabrication, storing, testing, transportation, installation, drilling/completion, operation and removal, should be

defined and form the basis for the design.

Accidental loads are project-specific, and should be verified by a special risk analysis for the actual application.

Accidental loads can include dropped objects, snag loads (fishing gear, anchors), abnormal environmental

loads (earthquake), etc.

The datasheets in Annex F may be used to record applicable loads.

5.4.2 Unpressurized primary structural components and lifting devices

Specific design requirements for unpressurized primary structural components, such as guidebases, and for

pad eyes and other lifting devices, such as running tools, are given in Annex K.

5.5 System design

5.5.1 System engineering

Subsea system engineering is an interdisciplinary approach which covers the complete system, from the

reservoir to the processing facilities on the host (inclusive), with consideration of the requirements of all

14 © ISO 2005 – All rights reserved

phases of the development, including engineering, procurement, construction, testing, installation,

commissioning, operation, workover/maintenance and abandonment.

The system engineering process consists of a management part and a technical part. An evaluation of the

need for application of the various system engineering processes should be performed for each specific field

development, based upon the characteristics of the development.

System engineering methodology is further described in Annex H.

5.5.2 Overall design

5.5.2.1 The subsea production system should be designed to optimize life-cycle benefit while meeting

functional and safety requirements.

5.5.2.2 The system shall be designed such that any operation can be suspended, leaving the well(s) in a

safe state if predefined operational limits are about to be exceeded.

5.5.2.3 The system should be designed for easy fault diagnosis without system retrieval.

5.5.2.4 A high system availability should be obtained through use of simple designs and reliable products

(supplier's standard equipment preferably with a satisfactory field performance record). The system availability

requirement should be established in the design basis information for the development.

5.5.2.5 Operational reliability should be documented for the subsea systems. For noncritical and

temporary equipment, relaxed requirements may be accepted.

...

NORME ISO

INTERNATIONALE 13628-1

Deuxième édition

2005-11-15

Industries du pétrole et du gaz naturel —

Conception et exploitation des systèmes

de production immergés —

Partie 1:

Exigences générales

et recommandations

Petroleum and natural gas industries — Design and operation of

subsea production systems —

Part 1: General requirements and recommendations

Numéro de référence

©

ISO 2005

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2005

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Version française parue en 2008

Publié en Suisse

ii © ISO 2005 – Tous droits réservés

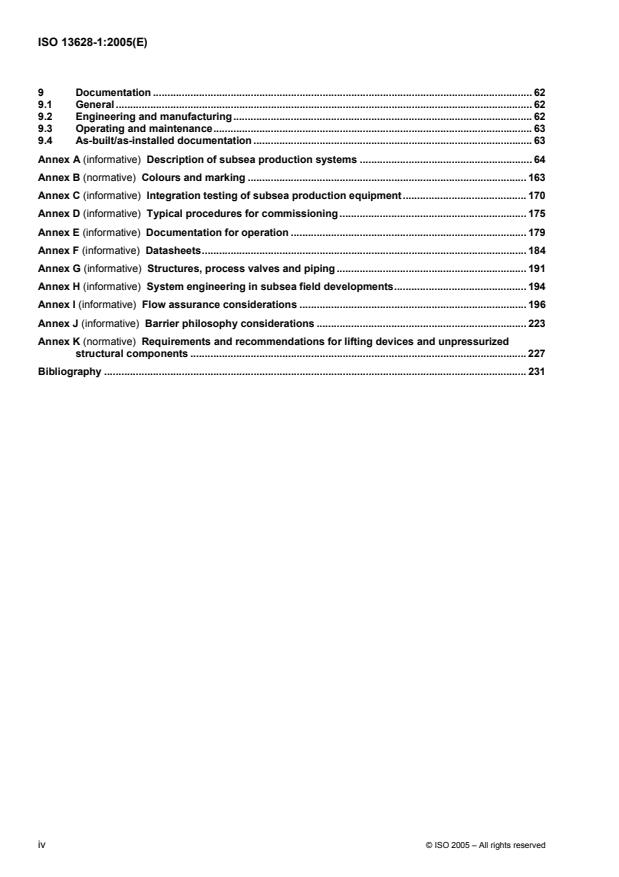

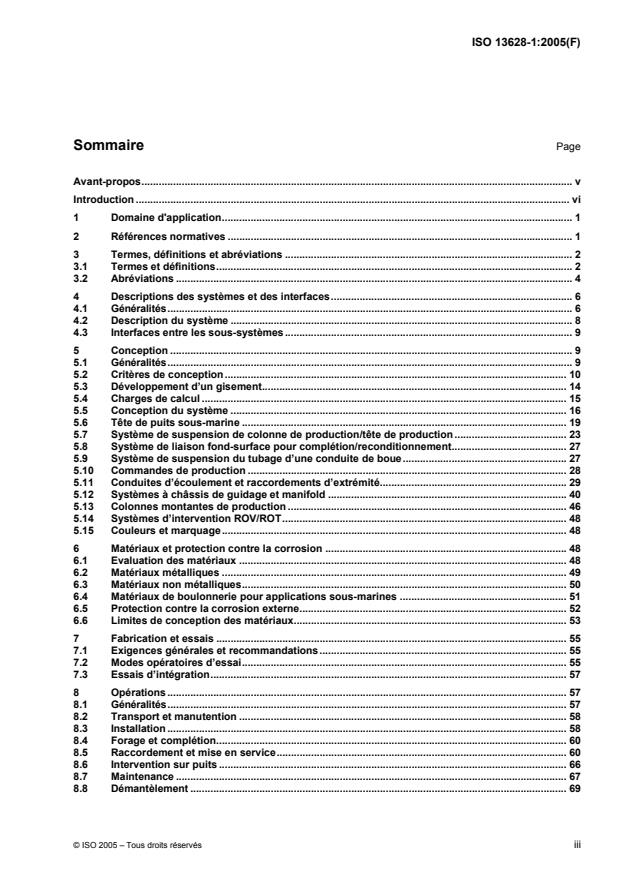

Sommaire Page

Avant-propos. v

Introduction . vi

1 Domaine d'application. 1

2 Références normatives . 1

3 Termes, définitions et abréviations . 2

3.1 Termes et définitions. 2

3.2 Abréviations . 4

4 Descriptions des systèmes et des interfaces. 6

4.1 Généralités. 6

4.2 Description du système . 8

4.3 Interfaces entre les sous-systèmes. 9

5 Conception . 9

5.1 Généralités. 9

5.2 Critères de conception. 10

5.3 Développement d’un gisement. 14

5.4 Charges de calcul . 15

5.5 Conception du système . 16

5.6 Tête de puits sous-marine . 19

5.7 Système de suspension de colonne de production/tête de production. 23

5.8 Système de liaison fond-surface pour complétion/reconditionnement. 27

5.9 Système de suspension du tubage d’une conduite de boue. 27

5.10 Commandes de production . 28

5.11 Conduites d’écoulement et raccordements d’extrémité. 29

5.12 Systèmes à châssis de guidage et manifold . 40

5.13 Colonnes montantes de production . 46

5.14 Systèmes d’intervention ROV/ROT. 48

5.15 Couleurs et marquage. 48

6 Matériaux et protection contre la corrosion . 48

6.1 Evaluation des matériaux . 48

6.2 Matériaux métalliques . 49

6.3 Matériaux non métalliques. 50

6.4 Matériaux de boulonnerie pour applications sous-marines . 51

6.5 Protection contre la corrosion externe. 52

6.6 Limites de conception des matériaux. 53

7 Fabrication et essais . 55

7.1 Exigences générales et recommandations. 55

7.2 Modes opératoires d’essai. 55

7.3 Essais d’intégration. 57

8 Opérations . 57

8.1 Généralités. 57

8.2 Transport et manutention . 58

8.3 Installation . 58

8.4 Forage et complétion. 60

8.5 Raccordement et mise en service. 60

8.6 Intervention sur puits . 66

8.7 Maintenance . 67

8.8 Démantèlement . 69

9 Documentation . 71

9.1 Généralités . 71

9.2 Ingénierie et fabrication. 71

9.3 Exploitation et maintenance . 71

9.4 Documentation conforme à l’exécution/conforme à l’installation. 72

Annexe A (informative) Description des systèmes de production immergés. 73

Annexe B (normative) Couleurs et marquage . 185

Annexe C (informative) Essais d’intégration des équipements de production immergés . 192

Annexe D (informative) Procédures types de mise en service . 197

Annexe E (informative) Documentation relative à l'exploitation. 201

Annexe F (informative) Fiches techniques . 206

Annexe G (informative) Structures, vannes et tuyauteries de procédé. 213

Annexe H (informative) Ingénierie de systèmes dans le développement de gisements sous-marins . 217

Annexe I (informative) Considérations relatives à la gestion de la veine fluide («flow assurance») . 220

Annexe J (informative) Considérations relatives au concept de barrières . 251

Annexe K (normative) Exigences et recommandations relatives aux dispositifs de levage et aux

éléments de structure non soumis à la pression . 256

Bibliographie . 261

iv © ISO 2005 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 13628-1 a été élaborée par le comité technique ISO/TC 67, Matériel, équipement et structures en mer

pour les industries pétrolière, pétrochimique et du gaz naturel, sous-comité SC 4, Équipement de forage et de

production.

Cette deuxième édition annule et remplace la première édition (ISO 13628-1:1999), qui a fait l’objet d’une

révision technique.

L'ISO 13628 comprend les parties suivantes, présentées sous le titre général Industries du pétrole et du gaz

naturel — Conception et exploitation des systèmes de production immergés:

⎯ Partie 1: Exigences générales et recommandations

1)

⎯ Partie 2: Systèmes de canalisations flexibles pour applications sous-marines et en milieu marin

⎯ Partie 3: Systèmes d'injection TFL

⎯ Partie 4: Equipements immergés de tête de puits et tête de production

⎯ Partie 5: Faisceaux de câbles immergés

⎯ Partie 6: Commandes pour équipements immergés

⎯ Partie 8: Véhicules commandés à distance pour l'interface avec les matériels immergés

⎯ Partie 9: Systèmes d'intervention utilisant des dispositifs à commande à distance (ROT)

Les parties suivantes sont en cours d'élaboration:

⎯ Partie 7: Systèmes de liaison surface/fond de mer pour complétion/reconditionnement

⎯ Partie 10: Spécification pour canalisations flexibles composites

⎯ Partie 11: Systèmes de canalisations flexibles pour applications sous-marines et en milieu marin

1) En cours de révision.

Introduction

La présente partie de l’ISO 13628 a été élaborée pour fournir à l’utilisateur des exigences générales, des

recommandations et un guide général relatifs aux divers domaines devant être pris en considération lors du

développement d’un système de production immergé pour les industries du pétrole et du gaz naturel. Les

exigences fonctionnelles définies dans la présente partie de l’ISO 13628 permettront d’autres solutions

adaptées aux exigences spécifiques du terrain. L’objectif est de faciliter et de compléter le processus

décisionnel plutôt que de remplacer un jugement technique individuel et, lorsque les exigences ne sont pas

obligatoires, de fournir des lignes directrices pour choisir une solution optimale.

vi © ISO 2005 – Tous droits réservés

NORME INTERNATIONALE ISO 13628-1:2005(F)

Industries du pétrole et du gaz naturel — Conception

et exploitation des systèmes de production immergés —

Partie 1:

Exigences générales et recommandations

1 Domaine d'application

La présente partie de l’ISO 13628 fournit des exigences générales et des recommandations pour le

développement de systèmes de production immergés complets, de la phase de conception jusqu’au

démantèlement et à l’abandon. La présente partie de l’ISO 13628 est un document cadre régissant les autres

parties de l’ISO 13628 qui traitent de manière plus détaillée des exigences relatives aux sous-systèmes

faisant généralement partie d’un système de production immergé. Néanmoins, dans certains domaines (par

exemple, conception du système, structures, manifolds, dispositifs de levage, couleur et marquage), des

exigences plus détaillées sont incluses dans la présente norme, car ces sujets ne sont pas couverts par une

norme de sous-système.

Le système de production immergé complet comprend plusieurs sous-systèmes nécessaires pour produire

des hydrocarbures à partir d’un ou plusieurs puits sous-marins et les transférer vers une installation de

traitement donnée située en mer (fixe, flottante ou immergée) ou à terre, ou pour injecter de l’eau/du gaz dans

les puits sous-marins. La présente partie de l’ISO 13628, et les normes de sous-systèmes connexes,

s’appliquent jusqu’aux limites d’interface décrites à l’Article 4.

Les équipements spéciaux, tels que les « split trees », les têtes de production et les manifolds des chambres

atmosphériques, ne sont pas spécifiquement décrits du fait de leur usage limité. Toutefois, les informations

fournies sont applicables à ces types d’équipement.

Lorsque les exigences spécifiées dans la présente partie de l’ISO 13628 entrent en conflit ou sont en

contradiction avec les exigences spécifiées dans les parties complémentaires applicables de l’ISO 13628, les

exigences particulières stipulées dans les parties complémentaires prévalent.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence (y compris les éventuels amendements) s'applique.

ISO 3506-1, Caractéristiques mécaniques des éléments de fixation en acier inoxydable résistant à la

corrosion — Partie 1 : Vis et goujons.

ISO 3506-2, Caractéristiques mécaniques des éléments de fixation en acier inoxydable résistant à la

corrosion — Partie 2 : Écrous.

ISO 10423, Industries du pétrole et du gaz naturel — Équipement de forage et de production — Équipement

pour têtes de puits et arbre de Noël.

ISO 13535, Industries du pétrole et du gaz naturel — Équipements de forage et de production —

Équipement de levage.

ISO 13628-4, Industries du pétrole et du gaz naturel — Conception et exploitation des systèmes de

production immergés — Partie 4: Équipements immergés de tête de puits et tête de production.

ISO 13628-5, Industries du pétrole et du gaz naturel — Conception et exploitation des systèmes de

production immergés — Partie 5: Faisceaux de câbles immergés.

ISO 13628-6, Industries du pétrole et du gaz naturel — Conception et exploitation des systèmes de

production immergés — Partie 6: Commandes pour équipements immergés.

2)

ISO 13628-7:— , Industries du pétrole et du gaz naturel — Conception et exploitation des systèmes de

production immergés — Partie 7: Systèmes de liaison surface/fond de mer pour complétion/

reconditionnement.

ISO 13628-8, Industries du pétrole et du gaz naturel — Conception et exploitation des systèmes de

production immergés — Partie 8: Véhicules commandés à distance pour l'interface avec les matériels

immergés.

ISO 13628-9, Industries du pétrole et du gaz naturel — Conception et exploitation des systèmes de

production immergés — Partie 9: Systèmes d'intervention utilisant des dispositifs à commande à distance

(ROT).

API RP 2A, Recommended Practice for Planning, Designing and Constructing Fixed Offshore Platforms —

Working Stress Design Twenty-First Edition.

DNV2.7-1, Offshore freight containers.

3 Termes, définitions et abréviations

Pour les besoins du présent document, les termes et définitions suivants s'appliquent.

3.1 Termes et définitions

3.1.1

barrière

élément faisant partie d’une enveloppe sous pression, conçu pour empêcher tout écoulement accidentel des

fluides de production/injection, en particulier vers l’environnement extérieur

3.1.2

eau profonde

profondeur d’eau généralement comprise entre 610 m (2 000 ft) et 1 830 m (6 000 ft)

NOTE Etant donné que les circonstances physiques d’une situation varieront en fonction de la profondeur d’eau,

l’utilisation du terme « eau profonde » implique qu’il peut s’avérer nécessaire d’envisager d’autres conceptions et/ou

technologies.

3.1.3

connexion de la première extrémité

connexion réalisée au début du processus d’installation d’une conduite d’écoulement ou d’un ombilical

3.1.4

conduite d’écoulement

conduite de production/injection, conduite de branchement ou pipeline dans lequel circule un fluide

2) À publier.

2 © ISO 2005 – Tous droits réservés

NOTE Dans la présente partie de l’ISO 13628, ce terme est utilisé pour décrire des solutions ou des circonstances

dont la nature générale est en rapport avec une conduite d’écoulement.

3.1.5

câble volant

liaison ombilicale non armée munie d’une plaque de raccordement à chaque extrémité (incorporant des

connecteurs pour les diverses conduites) utilisée pour raccorder des installations sous-marines

NOTE 1 Un câble volant est généralement utilisé pour connecter, par exemple, un module de commande immergé sur

une tête de production sous-marine à une unité de distribution ombilicale immergée.

NOTE 2 Ce type de liaison ombilicale est léger et peut donc être halé depuis un panier de déploiement situé au fond

de la mer et mis en place à l’aide d’un ROV autonome.

3.1.6

tuyau de raccordement (jumper)

court tronçon de conduite flexible muni d’un demi-connecteur à chaque extrémité

NOTE Un tuyau de raccordement est généralement utilisé pour connecter des conduites sous-marines et/ou des

installations immergées, par exemple une conduite d’écoulement à une liaison fond-surface à canalisation rigide installée

sur une plate-forme de production.

3.1.7

vanne de procédé

toute vanne située en aval des vannes latérales de tête de production dans le circuit d’écoulement de

production

3.1.8

tête de tirage

dispositif utilisé pour terminer l’extrémité d’une conduite d’écoulement ou d’un ombilical de manière à pouvoir

le charger/décharger d’un navire et le déposer sur le fond marin et/ou le tirer dans un tube en I ou en J

3.1.9

connexion de la deuxième extrémité

connexion réalisée à la fin du processus d’installation d’une conduite d’écoulement ou d’un ombilical

3.1.10

manchette de raccordement

court tronçon de canalisation rigide muni d’un demi-connecteur à chaque extrémité

NOTE Une manchette de raccordement est généralement utilisée pour connecter des conduites d’écoulement et/ou

des installations sous-marines, par exemple une tête de production sous-marine à un manifold immergé.

3.1.11

eau ultra-profonde

profondeur d’eau supérieure à 1 830 m (6 000 ft)

NOTE 1 Etant donné que les circonstances physiques d’une situation varieront en fonction de la profondeur d’eau,

l’utilisation du terme « eau ultra-profonde » implique qu’il peut s’avérer nécessaire d’envisager d’autres conceptions et/ou

technologies.

NOTE 2 Pour la description des caractéristiques nominales de pression et de température, la définition donnée dans la

Norme internationale applicable au sous-système et les autres normes et codes de conception pertinents est utilisée.

3.1.12

liaison ombilicale

court segment d’ombilical muni d’une plaque de raccordement à chaque extrémité (incorporant des

connecteurs pour les diverses conduites) utilisé pour raccorder des installations sous-marines

NOTE Une liaison ombilicale est généralement utilisée pour connecter, par exemple, un embout d’ombilical immergé

à une unité de distribution ombilicale immergée.

3.2 Abréviations

AAV vanne d’accès de l’espace annulaire

AC courant alternatif

ADS plongée à pression atmosphérique

AIV vanne d’isolement de l’espace annulaire

AMV vanne maîtresse de l’espace annulaire

API American Petroleum Institute

ASV vanne de curage de l’espace annulaire

AUV véhicule sous-marin autonome

AWS American Welding Society

BOP bloc d’obturation de puits

CRA alliage résistant à la corrosion

C/WO complétion/reconditionnement

DC courant continu

DFI conception, fabrication, installation

DHPTT transmetteur de pression et de température de fond de trou

DNV Det Norske Veritas

EDP système de déconnexion d’urgence

ESD arrêt d’urgence

ESP pompe électrique submersible

FAT essai de réception en usine

FMEA analyse des modes de défaillance et de leurs effets

FPS système de production flottant

FPU unité flottante de production

GOR rapport gaz/huile

GVF fraction volumique de gaz

HAZOP analyse des dangers en exploitation

HBW dureté Brinell

HIPPS système à haute intégrité de protection contre la surpression

HPU groupe moteur hydraulique

HV dureté Vickers

HXT tête de production horizontale

DI diamètre intérieur

4 © ISO 2005 – Tous droits réservés

IPU ombilical à pipeline intégré

LMRP système de colonnes montantes marines inférieures (pour le forage)

LPMV vanne maîtresse inférieure de production

LRFD calcul des coefficients de résistance et de charge

LRP partie basse de la colonne montante (pour le reconditionnement)

LWI intervention légère dans le puits

MEG monoéthylène glycol

MIV vanne d’injection de méthanol

MODU unité mobile de forage en mer

MPFM débitmètre polyphasique

MPP pompe polyphasique

NACE National Association of Corrosion Engineers

OTDR réflectométrie optique temporelle

PCS système de contrôle de production

PGB plaque-guide permanente

PIV vanne d’isolement de production

PLEM manifold d’extrémité de pipeline

PLET embout de pipeline

PLS état limite de plasticité

PMV vanne maîtresse de production

PRE indice de résistance à la corrosion par piqûre

PSD arrêt de la production

PSW vanne de curage

PWV vanne latérale de production

QRA analyse quantitative des risques

RAL « Reichsausschuss für Lieferbedingungen », codage couleur utilisé par les fabricants de peintures allemands

ROT outil télécommandé

ROV véhicule commandé à distance

SAS système de sécurité et d’automatisation

SCM module de commande immergé

SCSSV vanne de sécurité de subsurface contrôlée depuis la surface

SEM module électronique immergé

SIL niveau d'intégrité de sécurité

SITHP pression statique en tête de colonne de production

SSIV vanne d’isolement immergée

SSP traitement sous-marin

SUDU unité de distribution ombilicale immergée

SUT embout d’ombilical immergé

SXT tête de production en surface

TFL système d’intervention en passant les outils dans la conduite

TGB plaque de base temporaire

TH olive de suspension de la colonne de production

THRT outil de pose de l’olive de suspension de colonne de production

TRT outil de pose de tête de production

ULS état-limite ultime

UNS système de désignation unifié

UPMV vanne maîtresse de production supérieure

UPS alimentation sans coupure

VXT tête de production verticale

WAT température d’apparition des cires

WHP pression en tête de puits

WOCS système de contrôle de reconditionnement

WOR tube-guide de reconditionnement

XOV vanne intermédiaire

XT tête de production

4 Descriptions des systèmes et des interfaces

4.1 Généralités

4.1.1 Le présent article décrit les systèmes immergés et leurs principaux composants de manière générale

et définit les interfaces entre sous-systèmes et les dérogations aux spécifications correspondantes.

4.1.2 La complexité des systèmes de production immergés peut aller d’un puits satellite isolé associé à une

conduite d’écoulement reliée à une plate-forme fixe ou une installation terrestre, à plusieurs puits sur un

châssis de guidage ou regroupés autour d’un manifold assurant la production au moyen d’installations sous-

marines de traitement/mélange et le transfert vers une installation fixe ou flottante, ou directement vers une

installation terrestre.

4.1.3 Les principaux composants d’un système de production immergé type sont représentés dans la

Figure 1. Les différents éléments sont ensuite décrits de manière détaillée à l’Annexe A.

6 © ISO 2005 – Tous droits réservés

4.1.4 Des exigences détaillées sont spécifiées dans les paragraphes suivants ainsi que dans les normes de

sous-systèmes de la présente partie de l’ISO 13628. Certaines exigences particulières ne sont couvertes que

par la présente partie de l’ISO 13628. Elles s’appliquent à la conception du système dans son ensemble, aux

matériaux, aux structures, aux tuyauteries de manifolds, aux couleurs et marquage, et aux dispositifs de

levage.

Légende

1 outils de pose et de récupération

2 commandes d’installation et de reconditionnement

3 tube-guide de complétion/reconditionnement et ombilical de commandes de reconditionnement

4 puits satellite

5 châssis de guidage

6 conduites d’écoulement

7 commandes de production

8 colonne montante de production

9 base de colonne montante/SSIV

10 manifold

11 conduite d’évacuation

Figure 1 — Scénarios de développement type

4.2 Description du système

4.2.1 Des systèmes de production immergés peuvent être utilisés pour aménager des réservoirs, ou des

parties de réservoirs, qui nécessitent le forage de puits à plusieurs emplacements. Des conditions d’eau

profonde, ou même des conditions d’eau ultra-profonde, peuvent aussi intrinsèquement imposer le

développement du gisement au moyen d’un système de production immergé, car les installations classiques

en surface, par exemple sur un treillis sur piles en acier, peuvent s’avérer techniquement irréalisables ou non

rentables du fait de la profondeur d’eau.

4.2.2 Un équipement immergé peut également être utilisé pour l’injection d’eau/gaz dans diverses

formations à des fins de refoulement et/ou pour assurer le maintien de la pression dans le réservoir.

4.2.3 Les sous-systèmes constituant un système immergé de production ou d’injection peuvent comprendre

ce qui suit:

⎯ une fondation structurale/un châssis de guidage pour positionner et supporter différents équipements;

⎯ un ou plusieurs systèmes de tête de puits et les colonnes de cuvelage qui leur sont associées, pour

former une structure de fondation de base et un système de confinement de la pression pour le(s) puits;

⎯ une ou plusieurs têtes de production sous-marines incorporant des vannes de régulation de débit et de

pression;

⎯ un système d’entrée de puits, utilisé pour l’installation initiale et l’abandon, ainsi que pour diverses

activités de maintenance des puits sous-marins nécessitant une entrée de puits par le haut;

⎯ un PCS pour la surveillance et la commande à distance de diverses fonctions sous-marines;

⎯ un ombilical qui peut contenir des câbles électriques d’alimentation et de signalisation ainsi que des

canalisations pour les fluides de commande hydraulique/service et divers produits chimiques devant être

injectés sous l’eau dans les flux de fluides de production;

⎯ un système de manifold pour le mélange contrôlé de divers flux de fluides;

⎯ des débitmètres polyphasiques, des dispositifs de détection et de mesure de la teneur en sable et/ou des

dispositifs de détection des fuites;

⎯ un équipement de traitement sous-marin, y compris des dispositifs de séparation des fluides et/ou des

pompes/compresseurs;

⎯ une ou plusieurs conduites d’écoulement pour transporter les fluides de production et/ou d’injection entre

les installations sous-marines et l’installation hôte;

⎯ un HIPPS pour protéger les conduites d’écoulement contre la surpression lorsqu’elles ne sont pas

conçues pour la pression maximale en tête puits fermé;

⎯ une ou plusieurs colonnes montantes pour transporter les fluides de production et/ou d’injection

vers/depuis les diverses conduites d’écoulement situées sur le fond marin vers les installations de

traitement hôtes;

⎯ un équipement d’intervention et d’inspection, de maintenance et de réparation tel que défini pour tout ce

qui précède;

⎯ des structures de protection sous-marines;

⎯ des semelles de protection;

⎯ une gare à racleurs;

8 © ISO 2005 – Tous droits réservés

⎯ des dispositifs de surveillance de la pression et de la température;

⎯ un équipement de distribution de puissance;

⎯ des manchettes et tuyaux de raccordement;

⎯ des dispositifs de protection pour conduites d’écoulement et tuyaux de raccordement (matelas,

enrochement, tranchées, abris de chantier, etc.);

⎯ des SSIV à la base des colonnes montantes.

4.2.4 Les composants des systèmes de production immergés doivent s’interconnecter fonctionnellement et

physiquement les uns aux autres, et avec:

⎯ l’équipement de complétion de fond de trou, y compris la SCSSV et tous les indicateurs de

pression/température de fond ou systèmes d’injection de produits chimiques, et tous les autres

composants interactifs, tels que les manchons coulissants commandés à distance et l’équipement

correspondant;

⎯ les installations de traitement hôtes, y compris les dispositifs de contrôle/élimination des bouchons.

4.3 Interfaces entre les sous-systèmes

4.3.1 Plusieurs systèmes et éléments de système s’interconnectent de telle sorte qu’il s’avère bien souvent

difficile de déterminer la norme de conception appropriée, par exemple. Pour éviter une conception

incompatible des systèmes et les litiges contractuels qui en découlent, il est recommandé de se focaliser sur

ces zones et les normes qui leur sont associées et de les définir à un stade précoce.

4.3.2 Les zones types du système et les zones de dérogation aux codes qu’il convient de prendre en

considération sont les suivantes:

⎯ interface entre tête de production et conduite d’écoulement/ombilical/manifold;

⎯ interface entre tête de production/TH et système de complétion du puits;

⎯ interface entre tête de production et WOR ou colonne montante marine;

⎯ interfaces entre systèmes de commande des têtes de production.

4.3.3 De plus, il convient de définir et de convenir des « points faibles » dépendant du système.

5 Conception