ISO 16828:2012

(Main)Non-destructive testing — Ultrasonic testing — Time-of-flight diffraction technique as a method for detection and sizing of discontinuities

Non-destructive testing — Ultrasonic testing — Time-of-flight diffraction technique as a method for detection and sizing of discontinuities

ISO 16828:2012 defines the general principles for the application of the time-of-flight diffraction (TOFD) technique for both detection and sizing of discontinuities in low alloyed carbon steel components. It can also be used for other types of materials, provided the application of the TOFD technique is performed with necessary consideration of geometry, acoustical properties of the materials, and the sensitivity of the examination. Although it is applicable, in general terms, to discontinuities in materials and applications covered by ISO 16810, it contains references to the application on welds. This approach has been chosen for reasons of clarity as to the ultrasonic probe positions and directions of scanning. Unless otherwise specified in the referencing documents, the minimum requirements of ISO 16828:2012 are applicable. Unless explicitly stated otherwise, ISO 16828:2012 is applicable to the following product classes as defined in ISO 16811: a) class 1, without restrictions; b) classes 2 and 3, restrictions apply as stated in Clause 9. The inspection of products of classes 4 and 5 requires special procedures. These are also addressed in Clause 9. Techniques for the use of TOFD for weld inspection are described in ISO 10863. The related acceptance criteria are given in ISO 15626.

Essais non destructifs — Contrôle par ultrasons — Technique de diffraction du temps de vol utilisée comme méthode de détection et de dimensionnement des discontinuités

L'ISO 16828:2012 définit les principes généraux pour l'application de la technique de diffraction du temps de vol (TOFD) pour la détection et le dimensionnement des discontinuités dans les composants en acier au carbone faiblement allié. Elle peut également être employée pour d'autres types de matériaux, à condition que l'application de la technique TOFD tienne compte de la géométrie, des propriétés acoustiques des matériaux et de la sensibilité de l'examen. Bien qu'elle soit applicable, en termes génériques, aux discontinuités des matériaux et applications couvertes par l'ISO 16810, elle contient des références aux applications sur les soudures. Cette approche a été choisie pour des raisons de clarté en termes de position des traducteurs ultrasonores et de direction de balayage. Sauf indications contraires dans les documents de référence, les exigences minimales de l'ISO 16828:2012 sont applicables. Sauf dispositions contraires explicites, l'ISO 16828:2012 s'applique aux classes de produits suivantes, telles que définies dans l'ISO 16811: classe 1: sans restriction; classes 2 et 3: les restrictions spécifiées s'appliquent comme établi dans l'Article 9. L'examen des produits de classes 4 et 5 requiert des modes opératoires particuliers, qui sont également traités dans l'Article 9. Les techniques d'utilisation de la méthode TOFD pour l'examen des soudures sont décrites dans l'ISO 10863. Les critères d'acceptation associés sont donnés dans l'ISO 15626.

General Information

- Status

- Published

- Publication Date

- 22-Mar-2012

- Technical Committee

- ISO/TC 135/SC 3 - Ultrasonic testing

- Drafting Committee

- ISO/TC 135/SC 3 - Ultrasonic testing

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 10-Jul-2025

- Completion Date

- 14-Feb-2026

Relations

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 14-Jan-2023

Overview

ISO 16828:2012 - "Non‑destructive testing - Ultrasonic testing - Time‑of‑flight diffraction technique as a method for detection and sizing of discontinuities" - defines the general principles for applying the Time‑of‑Flight Diffraction (TOFD) ultrasonic technique. The standard is primarily aimed at detection and sizing of discontinuities in low‑alloy carbon steel components but may be applied to other materials when geometry, acoustic properties and sensitivity are properly considered. It includes basic methodology, equipment and setup requirements, analysis and reporting guidance, plus limitations and special procedures for complex geometries.

Key Topics and Requirements

- Principle of TOFD: Detection and sizing based on diffraction from discontinuity tips; sizing derived from time‑of‑flight differences, not signal amplitude.

- Signals & displays: Definitions and use of A‑scan (amplitude vs time) and B‑scan (time‑of‑flight vs probe displacement) for interpretation.

- Equipment requirements: Standards for ultrasonic instruments, probes and scanning mechanisms (characterisation and verification referenced).

- Equipment setup: Probe selection and separation, time‑window, sensitivity, scan resolution and scanning speed settings; system performance checks.

- Interpretation & analysis: Procedures for locating discontinuity position, estimating length, depth/height and characterisation using diffracted signals.

- Limitations & errors: Guidance on dead zones (scanning surface and back wall), timing and velocity errors, spatial resolution and accuracy considerations.

- Personnel & procedure: Qualification of personnel (see ISO 9712), recommended test procedures, recordkeeping and test reporting.

- Product classes & special cases: Applicability by product class per ISO 16811 (class 1 without restriction; classes 2–3 with restrictions; classes 4–5 require special procedures - see Clause 9).

- Reference materials: Normative reference blocks and annexed guidance for calibration.

Applications

ISO 16828 is used by:

- NDT technicians and certified inspectors performing ultrasonic weld inspection and volumetric examinations.

- Welding engineers, quality managers and asset owners in industries such as oil & gas, power generation, petrochemical, and heavy fabrication.

Practical uses include reliable detection and sizing of cracks, lack of fusion and other discontinuities in welded joints and bulk components where TOFD offers fast, repeatable sizing and good through‑thickness coverage.

Related Standards

- ISO 16810 - Ultrasonic testing general principles

- ISO 16811 - Sensitivity and range setting (product classes)

- ISO 10863 - TOFD techniques for weld inspection

- ISO 15626 - Acceptance criteria for TOFD indications

- ISO 9712 - Qualification and certification of NDT personnel

Keywords: ISO 16828, TOFD, time‑of‑flight diffraction, ultrasonic testing, non‑destructive testing, NDT, weld inspection, discontinuity sizing, A‑scan, B‑scan.

Buy Documents

ISO 16828:2012 - Non-destructive testing -- Ultrasonic testing -- Time-of-flight diffraction technique as a method for detection and sizing of discontinuities

ISO 16828:2012 - Essais non destructifs -- Contrôle par ultrasons -- Technique de diffraction du temps de vol utilisée comme méthode de détection et de dimensionnement des discontinuités

Get Certified

Connect with accredited certification bodies for this standard

IMP NDT d.o.o.

Non-destructive testing services. Radiography, ultrasonic, magnetic particle, penetrant, visual inspection.

Inštitut za kovinske materiale in tehnologije

Institute of Metals and Technology. Materials testing, metallurgical analysis, NDT.

Q Techna d.o.o.

NDT and quality assurance specialist. 30+ years experience. NDT personnel certification per ISO 9712, nuclear and thermal power plant inspections, QA/

Sponsored listings

Frequently Asked Questions

ISO 16828:2012 is a standard published by the International Organization for Standardization (ISO). Its full title is "Non-destructive testing — Ultrasonic testing — Time-of-flight diffraction technique as a method for detection and sizing of discontinuities". This standard covers: ISO 16828:2012 defines the general principles for the application of the time-of-flight diffraction (TOFD) technique for both detection and sizing of discontinuities in low alloyed carbon steel components. It can also be used for other types of materials, provided the application of the TOFD technique is performed with necessary consideration of geometry, acoustical properties of the materials, and the sensitivity of the examination. Although it is applicable, in general terms, to discontinuities in materials and applications covered by ISO 16810, it contains references to the application on welds. This approach has been chosen for reasons of clarity as to the ultrasonic probe positions and directions of scanning. Unless otherwise specified in the referencing documents, the minimum requirements of ISO 16828:2012 are applicable. Unless explicitly stated otherwise, ISO 16828:2012 is applicable to the following product classes as defined in ISO 16811: a) class 1, without restrictions; b) classes 2 and 3, restrictions apply as stated in Clause 9. The inspection of products of classes 4 and 5 requires special procedures. These are also addressed in Clause 9. Techniques for the use of TOFD for weld inspection are described in ISO 10863. The related acceptance criteria are given in ISO 15626.

ISO 16828:2012 defines the general principles for the application of the time-of-flight diffraction (TOFD) technique for both detection and sizing of discontinuities in low alloyed carbon steel components. It can also be used for other types of materials, provided the application of the TOFD technique is performed with necessary consideration of geometry, acoustical properties of the materials, and the sensitivity of the examination. Although it is applicable, in general terms, to discontinuities in materials and applications covered by ISO 16810, it contains references to the application on welds. This approach has been chosen for reasons of clarity as to the ultrasonic probe positions and directions of scanning. Unless otherwise specified in the referencing documents, the minimum requirements of ISO 16828:2012 are applicable. Unless explicitly stated otherwise, ISO 16828:2012 is applicable to the following product classes as defined in ISO 16811: a) class 1, without restrictions; b) classes 2 and 3, restrictions apply as stated in Clause 9. The inspection of products of classes 4 and 5 requires special procedures. These are also addressed in Clause 9. Techniques for the use of TOFD for weld inspection are described in ISO 10863. The related acceptance criteria are given in ISO 15626.

ISO 16828:2012 is classified under the following ICS (International Classification for Standards) categories: 19.100 - Non-destructive testing. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 16828:2012 has the following relationships with other standards: It is inter standard links to EN ISO 10863:2020, EN ISO 16827:2014, ISO 16828:2025. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 16828:2012 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 16828

First edition

2012-04-01

Non-destructive testing — Ultrasonic

testing — Time-of-flight diffraction

technique as a method for detection and

sizing of discontinuities

Essais non destructifs — Contrôle par ultrasons — Technique de

diffraction du temps de vol utilisée comme méthode de détection et de

dimensionnement des discontinuités

Reference number

©

ISO 2012

© ISO 2012

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2012 – All rights reserved

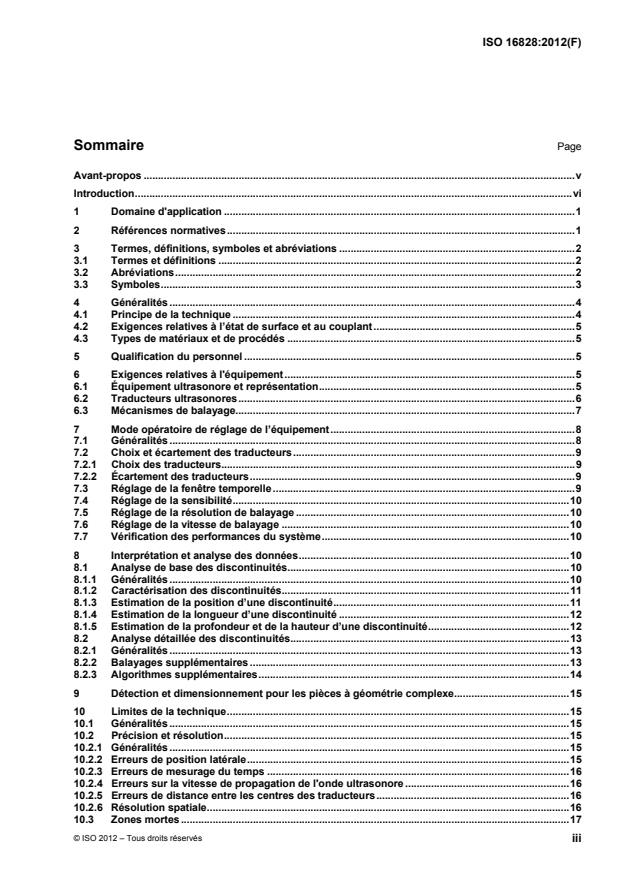

Contents Page

Foreword .v

Introduction .vi

1 Scope.1

2 Normative references.1

3 Terms, definitions, symbols and abbreviations.2

3.1 Terms and definitions .2

3.2 Abbreviations.2

3.3 Symbols.2

4 General.3

4.1 Principle of the technique.3

4.2 Requirements for surface condition and couplant .5

4.3 Materials and process type .5

5 Qualification of personnel .5

6 Equipment requirements.5

6.1 Ultrasonic equipment and display.5

6.2 Ultrasonic probes.6

6.3 Scanning mechanisms.7

7 Equipment set-up procedures .7

7.1 General.7

7.2 Probe choice and probe separation .8

7.2.1 Probe selection.8

7.2.2 Probe separation.9

7.3 Time window setting.9

7.4 Sensitivity setting.9

7.5 Scan resolution setting.10

7.6 Setting of scanning speed.10

7.7 Checking system performance.10

8 Interpretation and analysis of data.10

8.1 Basic analysis of discontinuities.10

8.1.1 General.10

8.1.2 Characterisation of discontinuities .10

8.1.3 Estimation of discontinuity position .11

8.1.4 Estimation of discontinuity length .11

8.1.5 Estimation of discontinuity depth and height .12

8.2 Detailed analysis of discontinuities .12

8.2.1 General.12

8.2.2 Additional scans.13

8.2.3 Additional algorithms.14

9 Detection and sizing in complex geometries .14

10 Limitations of the technique.14

10.1 General.14

10.2 Accuracy and resolution.15

10.2.1 General.15

10.2.2 Errors in the lateral position .15

10.2.3 Timing errors.15

10.2.4 Errors in sound velocity .15

10.2.5 Errors in probe centre separation .15

10.2.6 Spatial resolution.16

10.3 Dead zones.16

11 TOFD examination without data recording .16

12 Test procedure.17

13 Test report.17

Annex A (normative) Reference blocks .18

Bibliography .19

iv © ISO 2012 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 16828 was prepared by Technical Committee ISO/TC 135, Non-destructive testing, Subcommittee SC 3,

Ultrasonic testing.

Introduction

This International Standard is based on EN 583-6:2008, Non-destructive testing — Ultrasonic examination —

Part 6: Time-of-flight diffraction technique as a method for detection and sizing of discontinuities.

The following International Standards are linked.

ISO 16810, Non-destructive testing — Ultrasonic testing — General principles

ISO 16811, Non-destructive testing — Ultrasonic testing — Sensitivity and range setting

ISO 16823, Non-destructive testing — Ultrasonic testing — Transmission technique

ISO 16826, Non-destructive testing — Ultrasonic testing — Examination for discontinuities perpendicular to

the surface

ISO 16827, Non-destructive testing — Ultrasonic testing — Characterization and sizing of discontinuities

ISO 16828, Non-destructive testing — Ultrasonic testing — Time-of-flight diffraction technique as a method for

detection and sizing of discontinuities

vi © ISO 2012 – All rights reserved

INTERNATIONAL STANDARD ISO 16828:2012(E)

Non-destructive testing — Ultrasonic testing — Time-of-flight

diffraction technique as a method for detection and sizing of

discontinuities

1 Scope

This International Standard defines the general principles for the application of the time-of-flight diffraction

(TOFD) technique for both detection and sizing of discontinuities in low alloyed carbon steel components. It

can also be used for other types of materials, provided the application of the TOFD technique is performed

with necessary consideration of geometry, acoustical properties of the materials, and the sensitivity of the

examination.

Although it is applicable, in general terms, to discontinuities in materials and applications covered by

ISO 16810, it contains references to the application on welds. This approach has been chosen for reasons of

clarity as to the ultrasonic probe positions and directions of scanning.

Unless otherwise specified in the referencing documents, the minimum requirements of this International

Standard are applicable.

Unless explicitly stated otherwise, this International Standard is applicable to the following product classes as

defined in ISO 16811:

class 1, without restrictions;

classes 2 and 3, specified restrictions apply.

NOTE 1 See Clause 9.

The inspection of products of classes 4 and 5 requires special procedures, which are also addressed.

NOTE 2 See Clause 9.

NOTE 3 Techniques for the use of TOFD for weld inspection are described in ISO 10863.

NOTE 4 The related acceptance criteria are given in ISO 15626.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 9712, Non-destructive testing — Qualification and certification of NDT personnel — General principles

ISO 16810, Non-destructive testing — Ultrasonic WHVWLQJ — General principles

ISO 16811, Non-destructive testing — Ultrasonic WHVWLQJ — Sensitivity and range setting

EN 12668-1, Non-destructive testing — Characterization and verification of ultrasonic examination

equipment — Part 1: Instruments

EN 12668-2, Non-destructive testing — Characterization and verification of ultrasonic examination

equipment — Part 2: Probes

EN 12668-3, Non-destructive testing — Characterization and verification of ultrasonic examination

equipment — Part 3: Combined equipment

3 Terms, definitions, symbols and abbreviations

3.1 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

3.1.1

scanning surface dead zone

zone where indications may be obscured due to the interface echo (lateral wave)

3.1.2

back wall dead zone

dead zone where signals may be obscured by the presence of the back wall echo

3.1.3

A-scan

display of the ultrasonic signal amplitude as a function of time

3.1.4

B-scan

display of the time-of-flight of the ultrasonic signal as a function of probe displacement

3.1.5

non-parallel scan

scan perpendicular to the ultrasonic beam direction (see Figure 4)

3.1.6

parallel scan

scan parallel to the ultrasonic beam direction (see Figure 5)

3.2 Abbreviations

⎯ TOFD: time-of-flight diffraction

3.3 Symbols

Figure 1 — Coordinate definition

2 © ISO 2012 – All rights reserved

x coordinate parallel to the scanning surface and parallel to a predetermined reference line. In

case of weld inspection this reference line should coincide with the weld. The origin of the

axes may be defined as best suits the specimen under examination (see Figure 1);

Δx discontinuity length;

y coordinate parallel to the scanning surface, perpendicular to the predetermined reference

line (see Figure 1);

error in lateral position;

δy

z coordinate perpendicular to the scanning surface (see Figure 1);

Δz discontinuity height;

d depth of a discontinuity tip below the scanning surface;

δd error in depth;

D scanning-surface dead zone;

ds

D back wall dead zone;

dw

c sound velocity;

error in sound velocity;

δc

R

spatial resolution;

t time-of-flight from the transmitter to the receiver;

Δt time-of-flight difference between the lateral wave and a second ultrasonic signal;

error in time-of-flight;

δt

t time-of-flight at depth d;

d

t duration of the ultrasonic pulse measured at 10 % of the peak amplitude;

p

t time-of-flight of the back wall echo;

w

s half the distance between the index points of two ultrasonic probes;

error in half the probe separation;

δs

W wall thickness.

4 General

4.1 Principle of the technique

The TOFD technique relies on the interaction of ultrasonic waves with the tips of discontinuities. This

interaction results in the emission of diffracted waves over a large angular range. Detection of the diffracted

waves makes it possible to establish the presence of the discontinuity. The time-of-flight of the recorded

signals is a measure for the height of the discontinuity, thus enabling sizing of the defect. The dimension of

the discontinuity is always determined from the time-of-flight of the diffracted signals. The signal amplitude is

not used in size estimation.

Key

1 transmitter d discontinuity

2 receiver e lower tip

a lateral wave f back wall echo

b upper tip

Figure 2 — Basic TOFD configuration

The basic configuration for the TOFD technique consists of a separate ultrasonic transmitter and receiver (see

Figure 2). Wide-angle beam compression wave probes are normally used since the diffraction of ultrasonic

waves is only weakly dependent on the orientation of the discontinuity tip. This enables the inspection of a

certain volume in one scan. However, restrictions apply to the size of the volume that can be inspected during

a single scan (see 7.2).

The first signal to arrive at the receiver after emission of an ultrasonic pulse is usually the lateral wave which

travels just beneath the upper surface of the test specimen.

In the absence of discontinuities, the second signal to arrive at the receiver is the back wall echo.

These two signals are normally used for reference purposes. If mode conversion is neglected, any signals

generated by discontinuities in the material should arrive between the lateral wave and the back wall echo,

since the latter two correspond, respectively, to the shortest and longest paths between transmitter and

receiver. For similar reasons the diffracted signal generated at the upper tip of a discontinuity will arrive before

the signal generated at the lower tip of the discontinuity. A typical pattern of indications (A-scan) is shown in

Figure 3. The height of the discontinuity can be deduced from the difference in time-of-flight of the two

diffracted signals (see 8.1.5). Note the phase reversal between the lateral wave and the back wall echo, and

between echoes of the upper and lower tip of the discontinuity.

Where access to both surfaces of the specimen is possible and discontinuities are distributed throughout the

specimen thickness, scanning from both surfaces will improve the overall precision, particularly in regard to

discontinuities near the surfaces.

4 © ISO 2012 – All rights reserved

Key

X amplitude b upper tip

Y time c lower tip

a lateral wave d back wall echo

Figure 3 — Schematic A-scan of an embedded discontinuity

4.2 Requirements for surface condition and couplant

Care shall be taken that the surface condition meets at least the requirements stated in ISO 16810. Since the

diffracted signals may be weak, the degradation of signal quality due to poor surface condition will have a

severe impact on inspection reliability.

Different coupling media can be used, but their type shall be compatible with the materials to be examined.

Examples are: water (possibly containing an agent e.g. wetting, anti-freeze, corrosion inhibitor), contact paste,

oil, grease, cellulose paste containing water, etc.

The characteristics of the coupling medium shall remain constant throughout the examination. It shall be

suitable for the temperature range in which it will be used.

4.3 Materials and process type

Due to the relatively low signal amplitudes that are used in the TOFD technique, the method can be applied

routinely on materials with relatively low levels of attenuation and scatter for ultrasonic waves. In general,

application on unalloyed and low alloyed carbon steel components and welds is possible, but also on fine

grained austenitic steels and aluminium.

Coarse-grained materials and materials with significant anisotropy however, such as cast iron, austenitic weld

materials and high-nickel alloys, will require additional validation and additional data-processing.

By mutual agreement, a representative test specimen with artificial and/or natural discontinuities can be used

to confirm inspectability. Remember that diffraction characteristics of artificial defects can differ significantly

from those of real defects.

5 Qualification of personnel

Personnel performing examinations with the TOFD technique shall, as a minimum, be qualified in accordance

with ISO 9712, and shall have received additional training and examination on the use of the TOFD technique

on the product classes to be tested, as specified in a written practice.

6 Equipment requirements

6.1 Ultrasonic equipment and display

Ultrasonic equipment used for the TOFD technique shall, as a minimum, comply with the requirements of

EN 12668-1, EN 12668-2 and EN 12668-3.

In addition, the following requirements shall apply:

⎯ receiver bandwidth shall, as a minimum, range between 0,5 and 2 times the nominal probe frequency at -

6 dB, unless specific materials and product classes require a larger bandwidth. Appropriate band filters

can be used;

⎯ transmitting pulse can either be unipolar or bipolar. The rise time shall not exceed 0,25 times the period

corresponding to the nominal probe frequency;

⎯ unrectified signals shall be digitized with a sampling rate of at least six times the nominal probe

frequency;

⎯ for general applications, combinations of ultrasonic equipment and scanning mechanisms (see 6.3) shall

be capable of acquiring and digitizing signals with a rate of at least one A-scan per 1 millimetre scan

length. Data acquisition and scanning mechanism movement shall be synchronized for this purpose;

⎯ to select an appropriate portion of the time base within which A-scans are digitized, a window with

programmable position and length shall be present. Window start shall be programmable between 0 µs

and 200 µs from the transmitting pulse, window length shall be programmable between 5 µs and 100 µs.

In this way, the appropriate signals (lateral or creeping wave, back wall signal, one or more mode

converted signals as described in 4.1) can be selected to be digitized and displayed;

⎯ digitized A-scans should be displayed in amplitude related grey or single-colour levels, plotted adjacently

to form a B-scan. See Figures 4 and 5 for typical B-scans of non-parallel and parallel scans respectively.

The number of grey or single-colour scales should at least be 64;

⎯ for archiving purposes, the equipment shall be capable of storing all A-scans or B-scans (as appropriate)

on a magnetic or optical storage medium such as hard disk, tape or optical disk. For reporting purposes, it

shall be capable of making hard copies of A-scans or B-scans (as appropriate);

⎯ equipment should be capable of performing signal averaging.

In order to achieve the relatively high gain settings required for typical TOFD-signals, a pre-amplifier may be

used, which should have a flat response over the frequency range of interest. This pre-amplifier shall be

positioned as close as possible to the receiving probe.

Additional requirements regarding features for basic and advanced analysis of discontinuities are described in

Clause 8.

6.2 Ultrasonic probes

Ultrasonic probes used for the TOFD technique shall comply with at least the following requirements:

⎯ number of probes: 2 (transmitter and receiver);

⎯ type: any suitable probe (see 7.2);

⎯ wave mode: usually compression wave; the use of shear wave probes is more complex but may be

agreed upon in special cases;

⎯ both probes shall have the same centre frequency within a tolerance of ± 20 %; for details on probe

frequency selection, see 7.2;

⎯ pulse length of both the lateral wave and the back wall echo shall not exceed two cycles, measured at

10 % of the peak amplitude;

⎯ pulse repetition rate shall be set such that no interference occurs between signals caused by successive

transmission pulses.

6 © ISO 2012 – All rights reserved

Key

1 reference line 6 lateral wave

2 direction of probe displacement (x-direction) 7 discontinuity upper tip

3 transmitter 8 discontinuity lower tip

4 receiver 9 back wall reflection

5 transit time (through wall extent)

Figure 4 — Non-parallel scan, with the typical direction of probe displacement shown on the left and

the corresponding B-scan shown on the right

6.3 Scanning mechanisms

Scanning mechanisms shall be used to maintain a constant distance and alignment between the index points

of the two probes.

An additional function of scanning mechanisms is to provide the ultrasonic equipment with probe position

information in order to enable the generation of position-related B-scans. Information on probe position can be

provided by means of e.g. incremental magnetic or optical encoders, or potentiometers.

Scanning mechanisms in TOFD can either be motor or manually driven. They shall be guided by means of a

suitable guiding mechanism (steel band, belt, automatic track following systems, guiding wheels, etc.).

Guiding accuracy with respect to the centre of a reference line (e.g. the centre line of a weld) should be kept

within a tolerance of ± 10 % of the probe index point separation (probe centre separation PCS).

7 Equipment set-up procedures

7.1 General

Probe selection and probe configuration are important equipment set-up parameters. They

...

NORME ISO

INTERNATIONALE 16828

Première édition

2012-04-01

Essais non destructifs — Contrôle par

ultrasons — Technique de diffraction du

temps de vol (TOFD) utilisée comme

méthode de détection et de

dimensionnement des discontinuités

Non-destructive testing — Ultrasonic testing — Time-of-flight diffraction

technique as a method for detection and sizing of discontinuities

Numéro de référence

©

ISO 2012

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2012

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur l’internet ou sur un

Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à l’adresse ci-après ou au comité

membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Version française parue en 2013

Publié en Suisse

ii © ISO 2012 – Tous droits réservés

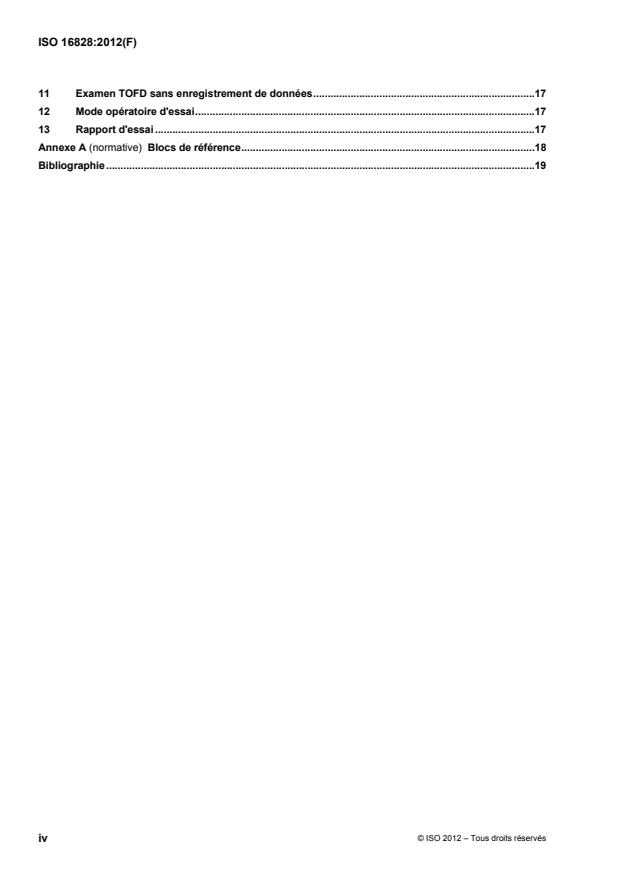

Sommaire Page

Avant-propos . v

Introduction . vi

1 Domaine d'application . 1

2 Références normatives . 1

3 Termes, définitions, symboles et abréviations . 2

3.1 Termes et définitions . 2

3.2 Abréviations . 2

3.3 Symboles . 3

4 Généralités . 4

4.1 Principe de la technique . 4

4.2 Exigences relatives à l’état de surface et au couplant . 5

4.3 Types de matériaux et de procédés . 5

5 Qualification du personnel . 5

6 Exigences relatives à l'équipement . 5

6.1 Équipement ultrasonore et représentation . 5

6.2 Traducteurs ultrasonores . 6

6.3 Mécanismes de balayage. 7

7 Mode opératoire de réglage de l’équipement . 8

7.1 Généralités . 8

7.2 Choix et écartement des traducteurs . 9

7.2.1 Choix des traducteurs . 9

7.2.2 Écartement des traducteurs . 9

7.3 Réglage de la fenêtre temporelle . 9

7.4 Réglage de la sensibilité . 10

7.5 Réglage de la résolution de balayage . 10

7.6 Réglage de la vitesse de balayage . 10

7.7 Vérification des performances du système . 10

8 Interprétation et analyse des données . 10

8.1 Analyse de base des discontinuités . 10

8.1.1 Généralités . 10

8.1.2 Caractérisation des discontinuités . 11

8.1.3 Estimation de la position d’une discontinuité . 11

8.1.4 Estimation de la longueur d’une discontinuité . 12

8.1.5 Estimation de la profondeur et de la hauteur d’une discontinuité . 12

8.2 Analyse détaillée des discontinuités . 13

8.2.1 Généralités . 13

8.2.2 Balayages supplémentaires . 13

8.2.3 Algorithmes supplémentaires . 14

9 Détection et dimensionnement pour les pièces à géométrie complexe . 15

10 Limites de la technique . 15

10.1 Généralités . 15

10.2 Précision et résolution . 15

10.2.1 Généralités . 15

10.2.2 Erreurs de position latérale . 15

10.2.3 Erreurs de mesurage du temps . 16

10.2.4 Erreurs sur la vitesse de propagation de l'onde ultrasonore . 16

10.2.5 Erreurs de distance entre les centres des traducteurs . 16

10.2.6 Résolution spatiale . 16

10.3 Zones mortes . 17

iii

11 Examen TOFD sans enregistrement de données .17

12 Mode opératoire d'essai .17

13 Rapport d'essai .17

Annexe A (normative) Blocs de référence .18

Bibliographie .19

iv

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 16828 a été élaborée par le comité technique ISO/TC 135, Essais non destructifs, sous-comité SC 3,

Essais aux ultrasons.

v

Introduction

La présente Norme internationale est fondée sur l'EN 583-6:2008, Essais non destructifs — Contrôle

ultrasonore — Partie 6: Technique de diffraction du temps de vol utilisée comme méthode de détection et de

dimensionnement des discontinuités.

Les Normes internationales suivantes sont liées.

ISO 16810, Essais non destructifs — Contrôle par ultrasons — Principes généraux

ISO 16811, Essais non destructifs — Contrôle par ultrasons — Réglage de la sensibilité et de la base de temps

ISO 16823, Essais non destructifs — Contrôle par ultrasons — Technique par transmission

ISO 16826, Essais non destructifs — Contrôle par ultrasons — Contrôle des discontinuités perpendiculaires à

la surface

ISO 16827, Essais non destructifs — Contrôle par ultrasons — Caractérisation et dimensionnement des

discontinuités

ISO 16828, Essais non destructifs — Contrôle par ultrasons — Technique de diffraction du temps de vol

(TOFD) utilisée comme méthode de détection et de dimensionnement des discontinuités

vi

NORME INTERNATIONALE ISO 16828:2012(F)

Essais non destructifs — Contrôle par ultrasons — Technique

de diffraction du temps de vol (TOFD) utilisée comme méthode

de détection et de dimensionnement des discontinuités

1 Domaine d'application

La présente Norme internationale définit les principes généraux pour l'application de la technique de

diffraction du temps de vol (TOFD) pour la détection et le dimensionnement des discontinuités dans les

composants en acier au carbone faiblement allié. Elle peut également être employée pour d'autres types de

matériaux, à condition que l'application de la technique TOFD tienne compte de la géométrie, des propriétés

acoustiques des matériaux et de la sensibilité de l'examen.

Bien qu'elle soit applicable, en termes génériques, aux discontinuités des matériaux et applications couvertes

par l'ISO 16810, elle contient des références aux applications sur les soudures. Cette approche a été choisie

pour des raisons de clarté en termes de position des traducteurs ultrasonores et de direction de balayage.

Sauf indications contraires dans les documents de référence, les exigences minimales de la présente Norme

internationale sont applicables.

Sauf dispositions contraires explicites, la présente Norme internationale s'applique aux classes de produits

suivantes, telles que définies dans l'ISO 16811:

classe 1: sans restriction;

classes 2 et 3: les restrictions spécifiées s'appliquent.

NOTE 1 Voir l'Article 9.

L'examen des produits de classes 4 et 5 requiert des modes opératoires particuliers, qui sont également traités.

NOTE 2 Voir l'Article 9.

NOTE 3 Les techniques d'utilisation de la méthode TOFD pour l'examen des soudures sont décrites dans l'ISO 10863.

NOTE 4 Les critères d'acceptation associés sont donnés dans l'ISO 15626.

2 Références normatives

Les documents de référence suivants sont indispensables à l’application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 9712, Essais non destructifs — Qualification et certification du personnel END — Principes généraux

ISO 16810, Essais non destructifs — Contrôle par ultrasons — Principes généraux

ISO 16811, Essais non destructifs — Contrôle par ultrasons — Réglage de la sensibilité et de la base de temps

EN 12668-1, Essais non destructifs — Caractérisation et vérification de l'appareillage de contrôle par

ultrasons — Partie 1: Appareils

EN 12668-2, Essais non destructifs — Caractérisation et vérification de l'appareillage de contrôle par

ultrasons — Partie 2: Traducteurs

EN 12668-3, Essais non destructifs — Caractérisation et vérification de l'appareillage de contrôle par

ultrasons — Partie 3: Équipement complet

3 Termes, définitions, symboles et abréviations

3.1 Termes et définitions

Pour les besoins du présent document, les termes et définitions suivants s'appliquent.

3.1.1

zone morte sous la surface de balayage

zone dans laquelle les signaux peuvent ne pas être mis en évidence en raison de l'écho d'interface (onde

latérale)

3.1.2

zone morte induite par l’écho de fond

zone morte dans laquelle les signaux peuvent ne pas être mis en évidence en raison de l'écho de fond

3.1.3

représentation de type A

visualisation de l'amplitude du signal ultrasonore en fonction du temps

3.1.4

représentation de type B

visualisation du temps de vol du signal ultrasonore en fonction du déplacement du traducteur

3.1.5

balayage non parallèle

balayage perpendiculaire à la direction du faisceau ultrasonore (voir Figure 4)

3.1.6

balayage parallèle

balayage parallèle à la direction du faisceau ultrasonore (voir Figure 5)

3.2 Abréviations

TOFD (Time of Flight Diffraction): Diffraction du temps de vol

3.3 Symboles

Figure 1 — Définition des coordonnées

x coordonnée parallèle à la surface de balayage et à une ligne de référence prédéterminée. En cas

de contrôle de soudures, il convient que cette ligne de référence coïncide avec la soudure.

L'origine des axes peut être définie selon la méthode la plus adaptée à la pièce à examiner

(voir Figure 1);

longueur de la discontinuité;

x

y coordonnée parallèle à la surface de balayage et perpendiculaire à la ligne de référence

prédéterminée (voir Figure 1);

δy erreur de mesurage de la position latérale;

z coordonnée perpendiculaire à la surface de balayage (voir Figure 1);

z hauteur de la discontinuité;

d profondeur du bord de la discontinuité sous la surface de balayage;

δd erreur de mesurage de la profondeur;

D zone morte sous la surface de balayage;

ds

D zone morte induite par l'écho de fond;

dw

c vitesse de propagation de l'onde ultrasonore;

δc erreur sur la vitesse de propagation de l'onde ultrasonore;

R résolution spatiale;

t temps de vol de l'émetteur au récepteur;

différence de temps de vol entre l'onde latérale et un second signal ultrasonore;

t

δt erreur de mesurage du temps de vol;

t temps de vol à une profondeur d;

d

t durée de l'impulsion ultrasonore mesurée à 10 % de l'amplitude crête;

p

t temps de vol de l'écho de fond;

w

s moitié de la distance entre les points d'émergence des deux traducteurs ultrasonores;

δs erreur de mesurage de la moitié de l'écartement entre les traducteurs;

W épaisseur de paroi.

4 Généralités

4.1 Principe de la technique

La technique TOFD repose sur l'interaction d'ondes ultrasonores avec les bords des discontinuités. Cette

interaction provoque l'émission d'ondes diffractées omnidirectionnelles. La détection des ondes diffractées

permet d'établir la présence d'une discontinuité. Le temps de vol des signaux enregistrés est une mesure de

la hauteur de la discontinuité, ce qui permet de la dimensionner. Les dimensions de la discontinuité sont

toujours déterminées par le temps de vol des signaux diffractés. L'amplitude du signal n'est pas utilisée pour

le dimensionnement.

Légende

1 Émetteur d Discontinuité

2 Récepteur e Bord inférieur

a Onde latérale f Écho de fond

b Bord supérieur

Figure 2 — Configuration TOFD type

La configuration type pour la technique TOFD se compose d'un émetteur et d'un récepteur ultrasonores

séparés (voir Figure 2). En règle générale, des traducteurs à ondes de compression et à faisceau de grande

ouverture sont utilisés car la diffraction des ondes ultrasonores dépend très faiblement de l'orientation du bord

de la discontinuité. Ceci permet d'examiner un certain volume en un seul balayage. Toutefois, des restrictions

s'appliquent à la dimension du volume pouvant être examiné au cours d'un seul balayage (voir 7.2).

Le premier signal reçu par le récepteur après émission d'une impulsion ultrasonore est généralement l'onde

latérale qui se propage juste sous la surface de la pièce à examiner.

En l'absence de discontinuité, le second signal reçu par le récepteur est l'écho de fond.

Ces deux signaux servent généralement de référence. Si la conversion de mode n'est pas prise en compte,

tout signal généré par des discontinuités du matériau devrait apparaître entre l'onde latérale et l'écho de fond

car ces deux éléments correspondent respectivement aux trajets le plus court et le plus long entre l'émetteur

et le récepteur. Pour les mêmes raisons, le signal diffracté généré par le bord supérieur d'une discontinuité

est situé en amont du signal généré par le bord inférieur de la discontinuité. La Figure 3 présente un schéma

type de ces indications (représentation de type A). La différence entre les temps de vol des deux signaux

diffractés permet de déduire la hauteur de la discontinuité (voir 8.1.5). Il faut noter l'inversion de phase entre

l'onde latérale et l'écho de fond, ainsi qu'entre les échos des bords supérieur et inférieur de la discontinuité.

Lorsque les deux surfaces de la pièce à examiner sont accessibles et que la pièce présente des

discontinuités sur toute son épaisseur, le fait de balayer les deux surfaces améliore la précision générale, en

particulier pour les discontinuités situées près des surfaces.

Légende

X Amplitude b Bord supérieur

Y Temps c Bord inférieur

a Onde latérale d Écho de fond

Figure 3 — Schéma d’une représentation de type A d’une discontinuité interne

4.2 Exigences relatives à l’état de surface et au couplant

Il faut s'assurer que l'état de surface répond au moins aux exigences de l'ISO 16810. Dans la mesure où les

signaux diffractés peuvent être de faible amplitude, la dégradation de la qualité du signal due à un mauvais

état de surface risque d'influencer fortement la fiabilité de l'examen.

Différents milieux de couplage peuvent être utilisés mais leur type doit être compatible avec les matériaux à

contrôler, par exemple de l'eau pouvant contenir un additif (agent mouillant, antigel, anticorrosion), une pâte

de contact, de l'huile, de la graisse, une pâte de cellulose à base d'eau, etc.

Les caractéristiques du milieu de couplage doivent rester constantes pendant toute la durée de l'examen.

Le milieu de couplage doit être adapté à la plage de température d'utilisation.

4.3 Types de matériaux et de procédés

En raison de la faiblesse relative de l'amplitude des signaux utilisés avec la technique TOFD, cette méthode

peut être employée couramment pour les matériaux dont les niveaux d'atténuation et de dispersion sont

relativement faibles pour les ondes ultrasonores. En règle générale, il est possible d'utiliser cette technique

sur des composants en acier au carbone non allié ou faiblement allié, et leurs soudures, mais également sur

des aciers austénitiques et des alliages d'aluminium à grains fins.

Toutefois, les matériaux à gros grains et les matériaux à anisotropie significative, tels que la fonte, les

matériaux austénitiques soudés et les alliages à haute teneur en nickel, nécessitent une validation et un

traitement supplémentaires des données.

Par accord mutuel, une pièce représentative contenant des discontinuités artificielles et/ou naturelles peut

être utilisée pour confirmer l'aptitude à l'examen. Il ne faut pas oublier que les caractéristiques de diffraction

des défauts artificiels peuvent être nettement différentes de celles des défauts réels.

5 Qualification du personnel

Le personnel réalisant les examens à l'aide de la technique TOFD doit être, au minimum, qualifié selon

l'ISO 9712, avoir reçu une formation supplémentaire et passé un examen portant sur l'utilisation de la

technique TOFD sur les classes de produits à soumettre à l'examen, conformément à des dispositions écrites.

6 Exigences relatives à l'équipement

6.1 Équipement ultrasonore et représentation

L'équipement ultrasonore utilisé pour la technique TOFD doit au moins répondre aux exigences de

l'EN 12668-1, l’EN 12668-2 et l’EN 12668-3.

Les exigences suivantes doivent également s'appliquer:

la bande passante à -6 dB du récepteur doit couvrir, au minimum, la plage de 0,5 à 2 fois la fréquence

nominale du traducteur, sauf si le matériau spécifique et les classes de produits requièrent une bande

passante plus importante. Des filtres de bandes passantes appropriées peuvent être utilisés;

l'impulsion de transmission peut être uni- ou bipolaire. Le temps de montée ne doit pas excéder 0,25 fois

la période correspondant à la fréquence nominale du traducteur;

les signaux non redressés doivent être numérisés à un taux d'échantillonnage au moins égal à six fois la

fréquence nominale du traducteur;

pour les applications générales, les combinaisons d'équipement ultrasonore et de mécanismes de

balayage (voir 6.3) doivent être capables d'acquérir et de numériser les signaux à un taux minimal d'une

représentation de type A par millimètre de longueur de balayage. À cet effet, l'acquisition de données et

le mouvement du mécanisme de balayage doivent être synchronisés;

pour sélectionner une partie appropriée de la base de temps pour numériser les représentations de type

A, une fenêtre de position et longueur programmables doit être disponible. Le début de la fenêtre doit

pouvoir être programmé entre 0 µs et 200 µs à partir de l'impulsion d’émission et la longueur de la fenêtre

doit pouvoir être programmée entre 5 µs et 100 µs. Ainsi, les signaux appropriés (onde latérale ou

rampante, écho de fond, un ou plusieurs signaux de conversion de mode tels que décrits au 4.1) peuvent

être sélectionnés pour être numérisés et représentés;

il convient que les représentations de type A numérisées soient affichées en niveaux de gris ou d'une

couleur unique en fonction de leur amplitude, et présentées les unes à côté des autres afin de former une

représentation de type B. Les Figures 4 et 5 illustrent respectivement des représentations de type B de

balayages non parallèle et parallèle. Il convient que le nombre de niveaux de gris ou de couleur unique

soit au minimum de 64;

à des fins d'archivage, l'équipement doit être capable de stocker toutes les données nécessaires aux

représentations de type A ou B (selon le cas) sur un support optique ou magnétique tel qu'un disque dur,

une bande ou un disque optique. À des fins de rapport, ce support doit permettre de réaliser des copies

des représentations de type A ou B (selon le cas);

il convient que l'équipement soit capable de moyenner les signaux.

Pour les réglages de gain relativement élevés requis pour les signaux TOFD types, un préamplificateur peut

être utilisé. Il convient qu'il présente une réponse plate sur la plage de fréquences considérée. Ce

préamplificateur doit être placé aussi près que possible du récepteur.

L'Article 8 décrit des exigences supplémentaires relatives aux caractéristiques nécessaires à des analyses de

base et avancée des discontinuités.

6.2 Traducteurs ultrasonores

Les traducteurs ultrasonores utilisés pour la technique TOFD doivent être conformes, au minimum, aux

exigences suivantes:

nombre de traducteurs: 2 (émetteur et récepteur);

type: tout traducteur approprié (voir 7.2);

mode de propagation: en général, ondes de compression; l'utilisation de traducteurs à ondes de

cisaillement est plus complexe, mais ils peuvent être utilisés dans certains cas particuliers;

les deux traducteurs doivent avoir la même fréquence centrale avec une tolérance de ±20 %; pour plus

de détails sur le choix d'une fréquence pour les traducteurs, voir 7.2;

la durée de l'impulsion de l'onde latérale et de l'écho de fond ne doit pas excéder deux périodes,

lorsqu'elle est mesurée à 10 % de l'amplitude crête;

la fréquence de récurrence doit être réglée de sorte qu'aucune interférence ne se produise entre les

signaux créés par des impulsions d'émission successives.

Légende

1 Ligne de référence 6 Onde latérale

2 Sens de déplacement du traducteur (axe x)

7 Bord supérieur de la discontinuité

3 Émetteur 8 Bord inférieur de la discontinuité

4 Récepteur 9 Réflexion sur le fond

5 Temps de propagation (dans toute l'épaisseur de la paroi)

Figure 4 — Balayage non parallèle, avec le sens de déplacement du traducteur indiqué à gauche et la

représentation de type B à droite

6.3 Mécanismes de balayage

Des mécanismes de balayage doivent être utilisés afin de maintenir une distance et un alignement constants

entre les points d'émergence des deux traducteurs.

Les mécanismes de balayage doivent en outre fournir à l'équipement ultrasonore toutes les informations sur

la position du traducteur afin de permettre la génération de représentations de type B liées à la position du

traducteur. Les informations sur la position du traducteur peuvent être fournies par des codeurs incrémentaux

magnétiques ou optiques, ou par des potentiomètres.

Les mécanismes de balayage pour la technique TOFD peuvent être motorisés ou manuels. Ils doivent être

guidés par des mécanismes appropriés (bande en acier, courroie, systèmes de suivi automatique de piste,

roues de guidage, etc.).

Il convient que la précision du guidage par rapport à une ligne de référence (par exemple l'axe d'une soudure)

soit maintenue dans une tolérance de ± 10 % de la distance entre les points d'émergence des traducteurs

(distance entre les centres des traducteurs).

7 Mode opératoire de réglage de l’équipement

7.1 Généralités

Le choix et la configuration des traducteurs constituent des paramètres importants du réglage de

l'équipement. Ils déterminent dans une large mesure la précision générale, le rapport signal sur bruit et la

couverture de la zone d'intérêt de la technique TOFD.

Légende

1 Ligne de référence 6 Onde latérale

2 Sens de déplacement des traducteurs (axe y) 7 Bord supérieur de la discontinuité

3 Émetteur 8 Bord inférieur de la discontinuité

4 Récepteur 9 Réflexion sur le fond

5 Temps de propagation (dans toute l'épaisseur de la paroi)

Figure 5 — Balayage parallèle, avec le sens de déplacement du traducteur indiqué à gauche et la

représentation de type B à droite

Le mode opératoire de réglage décrit dans le présent paragraphe est destiné à garantir les éléments suivants:

un gain du système et un rapport signal sur bruit suffisants pour détecter les signaux diffractés faisant

l'objet de l'examen;

une résolution acceptable et une couverture adéquate de la zone d'intérêt;

une utilisation efficace de la plage dynamique du système.

7.2 Cho

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...