ISO 15620:2000

(Main)Welding — Friction welding of metallic materials

Welding — Friction welding of metallic materials

Soudage — Soudage par friction des matériaux métalliques

La présente norme internationale définit des exigences relatives au soudage par friction d'éléments métalliques. Elle définit des exigences spécifiques au soudage par friction par rotation, relatives aux connaissances en soudage, aux exigences de qualité, au descriptif de mode opératoire de soudage et à la qualification du mode opératoire de soudage et du personnel en soudage. La présente norme internationale est applicable lorsqu'un contrat entre les parties concernées, une norme d'application ou des exigences réglementaires prévoient d'apporter la preuve de la capacité d'un constructeur ou d'un fabricant à réaliser une construction soudée d'un niveau de qualité spécifié. Elle a été préparée avec une approche globale, en vue d'être utilisée en tant que référence dans les contrats. Les exigences indiquées peuvent être toutes adoptées, ou certaines d'entre elles peuvent être ignorées, si elles ne sont pas applicables à l'assemblage soudé considéré.

General Information

- Status

- Withdrawn

- Publication Date

- 19-Jul-2000

- Withdrawal Date

- 19-Jul-2000

- Technical Committee

- ISO/TC 44/SC 10 - Quality management in the field of welding

- Drafting Committee

- ISO/TC 44/SC 10 - Quality management in the field of welding

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 22-May-2019

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 28-Feb-2023

- Effective Date

- 10-Dec-2016

Get Certified

Connect with accredited certification bodies for this standard

National Aerospace and Defense Contractors Accreditation Program (NADCAP)

Global cooperative program for special process quality in aerospace.

CARES (UK Certification Authority for Reinforcing Steels)

UK certification for reinforcing steels and construction.

DVS-ZERT GmbH

German welding certification society.

Sponsored listings

Frequently Asked Questions

ISO 15620:2000 is a standard published by the International Organization for Standardization (ISO). Its full title is "Welding — Friction welding of metallic materials". This standard covers: La présente norme internationale définit des exigences relatives au soudage par friction d'éléments métalliques. Elle définit des exigences spécifiques au soudage par friction par rotation, relatives aux connaissances en soudage, aux exigences de qualité, au descriptif de mode opératoire de soudage et à la qualification du mode opératoire de soudage et du personnel en soudage. La présente norme internationale est applicable lorsqu'un contrat entre les parties concernées, une norme d'application ou des exigences réglementaires prévoient d'apporter la preuve de la capacité d'un constructeur ou d'un fabricant à réaliser une construction soudée d'un niveau de qualité spécifié. Elle a été préparée avec une approche globale, en vue d'être utilisée en tant que référence dans les contrats. Les exigences indiquées peuvent être toutes adoptées, ou certaines d'entre elles peuvent être ignorées, si elles ne sont pas applicables à l'assemblage soudé considéré.

La présente norme internationale définit des exigences relatives au soudage par friction d'éléments métalliques. Elle définit des exigences spécifiques au soudage par friction par rotation, relatives aux connaissances en soudage, aux exigences de qualité, au descriptif de mode opératoire de soudage et à la qualification du mode opératoire de soudage et du personnel en soudage. La présente norme internationale est applicable lorsqu'un contrat entre les parties concernées, une norme d'application ou des exigences réglementaires prévoient d'apporter la preuve de la capacité d'un constructeur ou d'un fabricant à réaliser une construction soudée d'un niveau de qualité spécifié. Elle a été préparée avec une approche globale, en vue d'être utilisée en tant que référence dans les contrats. Les exigences indiquées peuvent être toutes adoptées, ou certaines d'entre elles peuvent être ignorées, si elles ne sont pas applicables à l'assemblage soudé considéré.

ISO 15620:2000 is classified under the following ICS (International Classification for Standards) categories: 25.160.10 - Welding processes. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 15620:2000 has the following relationships with other standards: It is inter standard links to EN ISO 15620:2000, ISO/R 2080:1971, ISO 15620:2019. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 15620:2000 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 15620

First edition

2000-07-15

Welding — Friction welding of metallic

materials

Soudage — Soudage par friction des matériaux métalliques

Reference number

©

ISO 2000

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but shall not

be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In downloading

this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat accepts no liability in

this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In the

unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means, electronic

or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or ISO's member body

in the country of the requester.

ISO copyright office

Case postale 56 � CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.ch

Web www.iso.ch

Printed in Switzerland

ii © ISO 2000 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies (ISO

member bodies). The work of preparing International Standards is normally carried out through ISO technical

committees. Each member body interested in a subject for which a technical committee has been established has

the right to be represented on that committee. International organizations, governmental and non-governmental, in

liaison with ISO, also take part in the work. ISO collaborates closely with the International Electrotechnical

Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 3.

Draft International Standards adopted by the technical committees are circulated to the member bodies for voting.

Publication as an International Standard requires approval by at least 75 % of member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this International Standard may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights.

International Standard ISO 15620 was prepared by the European Committee for Standardization (CEN) in

collaboration with ISO Technical Committee TC 44, Welding and allied processes, Subcommittee SC 10, Unification

of requirements in the field of metal working, in accordance with the Agreement on technical cooperation between

ISO and CEN (Vienna Agreement).

Throughout the text of this standard, read ".this European Standard." to mean ".this International Standard.".

Annexes A to H of this International Standard are for information only.

For the purposes of this International Standard, the CEN annex regarding fulfilment of European Council Directives

has been removed.

Contents

Page

Foreword v

............................................................................................................................................................................

Introduction vi

......................................................................................................................................................................

1 Scope 1

.........................................................................................................................................................................

2 Normative references 1

..............................................................................................................................................

3 Terms and definitions 1

..............................................................................................................................................

4 Welding knowledge 4

..................................................................................................................................................

4.1 Process 4

.......................................................................................................................................................................

4.2 Materials and material combinations 7

.........................................................................................................................

4.3 Friction welding machines 7

..........................................................................................................................................

5 Quality requirements 9

...............................................................................................................................................

5.1 General 9

.......................................................................................................................................................................

5.2 Pre-welding conditions 9

...............................................................................................................................................

5.3 Post-welding treatment 10

.............................................................................................................................................

5.4 Quality assurance 10

.....................................................................................................................................................

6 Welding procedure specification (WPS) 11

..............................................................................................................

6.1 General 11

.....................................................................................................................................................................

6.2 Information related to the manufacturer 11

...................................................................................................................

6.3 Information related to the material 11

...........................................................................................................................

6.4 Welding parameters 11

.................................................................................................................................................

6.5 Joint 12

..........................................................................................................................................................................

6.6 Optional devices 12

.......................................................................................................................................................

7 Welding procedure approval 12

................................................................................................................................

7.1 Principles 12

..................................................................................................................................................................

7.2 Welding procedure tests 12

..........................................................................................................................................

7.3 Welding procedure approval record (WPAR) 16

..........................................................................................................

7.4 Previous experience 16

.................................................................................................................................................

7.5 Circumstances mandating requalification 16

................................................................................................................

7.6 Machine-specific nature of a WPS 16

..........................................................................................................................

7.7 Requalification procedure requirements 16

..................................................................................................................

8 Welding personnel 16

.................................................................................................................................................

8.1 Friction welding machine operator 16

...........................................................................................................................

8.2 Friction welding machine setter 16

...............................................................................................................................

8.3 Welding coordination personnel (supervisor) 16

..........................................................................................................

(informative)

Annex A – Relationship of welding parameters 17

....................................................................................

Annex B (informative) – Additional processes based on friction 19

...............................................................................

(informative)

Annex C – Material combinations weldable by friction welding 21

..........................................................

Annex D (informative) – Guidelines for quality assurance 22

..........................................................................................

(informative)

Annex E – Examination and test 23

..............................................................................................................

Annex F (informative) – Manufacturer's friction welding procedure specification (WPS) 25

......................................

Annex G (informative) – Characteristics of friction welded components 27

..................................................................

Annex H (informative) – Welding procedure approval record form (WPAR) 31

..............................................................

iv © ISO 2000 – All rights reserved

Foreword

The text of EN ISO 15620:2000 has been prepared by Technical Committee CEN/TC 121 "Welding", the secretariat of

which is held by DS, in collaboration with Technical Committee ISO/TC 44 "Welding and allied processes".

This European Standard shall be given the status of a national standard, either by publication of an identical text or by

endorsement, at the latest by January 2001, and conflicting national standards shall be withdrawn at the latest by

January 2001.

This European Standard has been prepared under a mandate given to CEN by the European Commission and the

European Free Trade Association, and supports essential requirements of EU Directive(s).

For relationship with EU Directive(s), see informative Annex ZA, which is an integral part of this standard.

According to the CEN/CENELEC Internal Regulations, the national standards organizations of the following countries

are bound to implement this European Standard: Austria, Belgium, Czech Republic, Denmark, Finland, France, Germany,

Greece, Iceland, Ireland, Italy, Luxembourg, Netherlands, Norway, Portugal, Spain, Sweden, Switzerland and the United

Kingdom.

Introduction

Friction welding is a method for making welds in the solid phase in which one component is moved relative to and in

pressure contact with the mating component to produce heat at the faying surfaces, the weld being completed by the

application of a force during or after the cessation of relative motion. There are several forms of supplying energy and

various forms of relative movements.

The generation of friction heating results in a comparatively low joining temperature at the interface. This is largely the

reason why friction welding is suitable for materials and material combinations which are otherwise difficult to weld. The

weld region is generally narrow and normally has a refined microstructure.

Whilst the friction welding process deals primarily with components of circular cross section it does not preclude the

joining of other component shapes.

vi © ISO 2000 – All rights reserved

1 Scope

This standard specifies requirements for the friction welding of components manufactured from metals.

It specifies requirements particular to rotational friction welding related to welding knowledge, quality requirements,

welding procedure specification, welding procedure approval and welding personnel.

This standard is appropriate where a contract, an application standard or regulatory requirement requires the

demonstration of the manufacturer' s capability to produce welded constructions of a specified quality. It has been

prepared in a comprehensive manner to be used as a reference in contracts. The requirements given may be

adopted in full or some may be deleted, if not relevant to the construction concerned.

2 Normative references

This European Standard incorporates by dated or undated reference, provisions from other publications. These

normative references are cited at the appropriate places in the text and the publications are listed hereafter. For

dated references, subsequent amendments to or revisions of any of these publications apply to this European

Standard only when incorporated in it by amendment or revision. For undated references the latest edition of the

publication referred to applies (including amendments).

EN 1289

Non-destructive examination of welds – Penetrant testing of welds – Acceptance levels

EN 1290

Non-destructive examination of welds – Magnetic particle examination of welds

EN 1711

Non-destructive examination of welds – Eddy current examination of welds by complex plane analysis

EN ISO 4063

Welding and allied processes – Nomenclature of processes and reference numbers (ISO 4063:1998)

3 Terms and definitions

For the purposes of this standard, the following terms and definitions apply.

3.1

axial force

Axial force between components to be welded.

3.2

axial pressure

Pressure (force per unit area) on the faying surfaces.

3.3

burn-off length

Loss of length in the friction phase.

3.4

burn-off rate

The rate of shortening of the components during application of the friction force.

3.5

component

A single item before welding.

3.6

component induced braking

Reduction in rotational speed resulting from friction between the interfaces.

3.7

contact force

Axial force on contact of components.

3.8

contact torque

Reaction torque after friction start.

3.9

external braking

External braking reducing the rotational speed.

3.10

faying surface

A surface of one component that is to be in contact with a surface of another component to form a joint.

3.11

forge force

The force applied normal to the faying surfaces at the time when relative movement between the components is

ceasing or has ceased.

3.12

forge length

The amount by which the overall length of the components is reduced during the application of the forge force.

3.13

forge phase

In the friction welding cycle the interval between the start and finish of application of the forge force.

3.14

forge pressure

The pressure (force per unit area) on the faying surfaces resulting from the axial forge force.

3.15

forge rate

The rate of shortening of the components during the application of forge force.

3.16

forge time

The time for which the forge force is applied to the components.

3.17

friction force(s)

The force(s) applied normal to the faying surfaces during the time that there is relative movement between the

components.

3.18

friction phase

In the friction welding cycle the interval in which the heat necessary for making a weld is generated by relative

motion and the friction force(s) between the components, i.e. from contact of components to the start of

deceleration.

3.19

friction pressure(s)

The pressure(s) (force per unit area) on the faying surfaces resulting from the axial friction force.

3.20

friction time

The time during which relative movement between the components takes place at rotational speed and under

application of the friction force(s).

3.21

interface

The contact area developed between the faying surfaces after completion of the welding operation.

3.22

length allowance

Extra material to allow for loss of length.

3.23

overhang

The distance a component projects from the fixture, or chuck in the direction of the mating component.

2 © ISO 2000 – All rights reserved

3.24

peripherial velocity

Velocity of outer diameter of faying surfaces to be welded.

3.25

rotational speed

Revolutions per minute of rotating component.

3.26

stopping phase

In the friction welding cycle the interval in which the relative motion of the components is decelerated to zero.

3.27

stopping time

The time required by the moving component to decelerate from friction speed to zero speed.

3.28

torque curve

Torque characteristic between the two interfaces based on time (contact, equilibrium, final torque).

3.29

total length loss (upset)

The loss of length that occurs as a result of friction welding, i.e. the sum of the burn-off length and the forge length.

3.30

total weld time

Time elapsed between component contact and end of forging phase.

3.31

upset metal (flash)

Parent metal proud of the normal surfaces of the weldment as a result of friction welding.

3.32

weld cross-section

The areas to be welded.

3.33

welding cycle

The succession of operations effected by the machine for making a weldment and the return to the initial position

(excluding component-handling operations).

3.34

weldment

Two or more components joined by welding.

3.35

pressure contact area

The surface contact area of the components through which the force is transmitted.

4 Welding knowledge

4.1 Process

The classification of friction welding processes are listed in table 1.

Table 1 - Classification of friction welding processes

Friction welding

Relative motion classification Energy classification

Continuous drive

Stored energy

The process variant where The process variant where

power or energy is provi- the energy for welding is

ded by an infinite duration supplied by the kinetic

source and maintained for energy stored in a rotating

a preset period system or fluid storage

system

Hybrid system

Combining some features of both methods

Rotational Linear Angular

Orbital

reciprocation oscillation

A method in which one A method in which one A method in which one A method in which one

component is rotated rela- component is moved in a component is moved in an component is moved in a

tive to and in contact with linear oscillating motion angular oscillating motion small circular motion rela-

the mating face of another relative to and in contact about a common compo- tive to and in contact with

component or components. with thematingfaceof nent axis relative to and in the mating face of another

another component. contact with the mating component.

face of another compo-

nent.

4 © ISO 2000 – All rights reserved

4.1.1 Direct drive rotational friction welding

The energy input is provided by direct drive at predetermined rotational speed or speeds, figures 1 and 2.

1Drivemotor

2Brake

3a Rotating clamp

3b Stationary clamp

4a Rotating workpiece

4b Stationary workpiece

5 Forge cylinder

Figure 1 - Diagram showing direct drive rotational friction welding

1Axialforce 1) Burn-off length

2 Axial displacement 2) Friction time

3 Rotational speed 3) Stopping time

4 Friction phase 4) Forge time

5 Friction force 5) Forge length

6 Stopping phase 6) Total length loss (upset)

7 Forge phase

8 Forge force

Figure 2 - Diagram showing typical relationships of characteristics for friction welding at constant

rotational speed (friction welding, process No. 42 in accordance with EN ISO 4063)

The spindle is either decelerated at a predetermined rate or stopped by external braking or component induced

braking. The main welding parameters are listed below and their relationship is given in Annex A:

– rotational speed(s);

– predetermined friction force(s);

– friction time or burn-off;

– predetermined forge force(s);

– forge time;

– stopping time and forge delay.

4.1.2 Stored energy (inertia) friction welding

Energy stored in an inertia mass is used up in the friction welding process by component induced braking, see

figures 3 and 4.

1Drivemotor

2 Inertia mass, variable

3a Rotating clamp

3b Stationary clamp

4a Rotating workpiece

4b Stationary workpiece

5 Forge cylinder

Figure 3 - Diagram showing inertia friction welding

1Axialforce 1) Total length loss (upset)

2 Axial displacement 2) Friction time

3 Rotational speed 3) Forge time

4 Friction phase

5 Friction force

6 Forge phase

7 Forge force

Figure 4 - Diagram showing typical relationships of characteristics for inertia friction welding

(friction welding, process No. 42 in accordance with EN ISO 4063)

The main welding parameters are listed below and their relationship is given in Annex A:

– rotational speed;

– inertia mass;

– predetermined friction force(s);

– predetermined forge force(s).

6 © ISO 2000 – All rights reserved

4.1.3 Further processes

Further processes are listed in Annex B.

4.1.4 Friction welding arrangements

The following methods of rotational friction welding (see figure 5) can be distinguished:

– friction welding with the rotation of one of the components to be welded or one of the parts to be joined and

linear movement of the other (figure 5a) i.e. fixed head friction welding machine;

– welding with rotation and linear movement of one of the components to be welded and the other one held

static (figure 5b) i.e. sliding head friction welding machine;

– rotation and linear movement of two components against a static middle component (figure 5c) i.e. double

ended friction welding machine;

– rotation of central component with linear movement of two end components (figure 5d).

Figure 5a Figure 5b Figure 5c Figure 5d

Figure 5 - Rotational friction welding methods

4.2 Materials and material combinations

Experience of friction welding many metallic materials and combinations is already well-documented (see Annex C).

Weldability criteria for other welding processes is not always valid for friction welding. More materials and their

combinations can be friction welded when compared with most other welding processes. The data shown in

Annex C is based upon actual experience from test welds but it is not necessarily complete. For many materials and

material combinations there is further data available which is only valid for particular geometries.

The following factors can affect welding quality:

– amount, distribution and shape of non-metallic inclusions in the parent material(s);

– formation of intermetallic phases in the weld;

– formation of low melting point phases in the weld;

– porosity in parent material(s);

– thermal softening of hardened materials in the weld;

– hardening of the weld metal heat affected zone;

– hydrogen in parent material(s).

It may be possible to negate some of the above by critical selection of parameters or heat treatment.

4.3 Friction welding machines

4.3.1 General

Friction welding is not positionally sensitive and may be performed in any plane.

Machine design and build are dependent upon the welding application and there are preconditions for exact and

repeatable production. A schematic diagram of a horizontal friction welding machine is shown in figure 6.

1 Machine frame 7 Flash removal unit

2 Headstock with drive spindle and brake 8 Safety guards

3 Chuck - for rotating component 9 Hydraulic power pack - not shown

4 Clamp - for fixed component 10 Electrical control cabinet - not shown

5 Machine slides (tie-bars) 11 Machine control panel

6 Force actuator

Figure 6 - Schematic diagram of a direct drive friction welding machine of horizontal configuration

The application determines the choice of axial force(s), rotation speed(s) and welding time. Other parameters which

affect machine design are carriage speed during friction, friction burn-off, brake point, forging point, torque and

moment of inertia of the rotating mass.

The repeatability and variation of machine parameters should be checked while the machine is running at operating

temperature.

The machine should be of a specification appropriate to the parts to be welded.

The machine should be equipped with an automatic control system which, after the components have been

clamped in their work-holding devices and on initiation of the cycle, will undertake a controlled welding cycle without

intervention from the operator and will incorporate at least the following operational cycle:

– initiation of a sequence which will bring the components into face contact at a chosen rotational speed;

– establishment and the maintenance of a friction force(s) and relative speed(s) for the duration of the heating

cycle;

– establishment and maintenance of the forge force for a desired forge time or forge distance or combination of

both, to complete the weldment.

Unclamping the work-holding devices may or may not be done automatically, thus completing the cycle of opera-

tions.

8 © ISO 2000 – All rights reserved

4.3.2 Features

Friction welding machines can be equipped with the following options:

– loading equipment;

– unloading equipment;

– turning units for facing, flash removal, machining;

– shearing unit to strip the flash;

– extended memory for welding programmes;

– weld identification unit;

– angular orientation;

– monitoring;

– identification;

– in process proof testing.

5 Quality requirements

5.1 General

The regulations and recommendations which govern other welding processes apply only in part to friction welding.

Emphasis should be placed on the avoidance of imperfections rather than on developing methods to find them. An

important prerequisite for ensuring weld quality is the uniformity and consistency of the component to be welded.

For this reason, adequate quality assurance measures shall be taken during the pre-welding, welding and post-

welding process operations.

5.2 Pre-welding conditions

5.2.1 Condition of raw materials

To ensure repeatable properties of friction welds which remain constant within a friction welding series the following

conditions should be maintained :

– chemical analysis;

– structure;

– strength and hardness;

– dimensional and geometrical tolerances;

– supply conditions of the materials to be joined.

5.2.2 Preparation of the components to be welded

Unless otherwise required by the design specification the following should be adhered to:

The end of each component shall be prepared so that the faying surface lies in a plane at right angles to the axis of

rotation, the end being cut square. This end can be tapered if required so that the area of the faying surface is

reduced for the early stage of the welding cycle. The length of the taper shall be not greater than 50 % of the burn-

off length for each component and sufficient to ensure that the plane of the weld interface is on the parallel portion

of the component, or at such a position as is indicated on the drawing agreed between the contracting parties.

Dirt, grease, rust and other surface oxides or protective films shall be removed from the faying surfaces before the

components are placed in the machine, except where surface contamination is shown to have no detrimental effect

on joint properties.

Surface irregularities on the faying surface, e.g. centre turning holes, shall only be allowed where they do not cause

harmful effects.

5.2.3 Component holding

The torque and axial forces resulting from the friction welding cycle are normally resisted by the tooling. The

clamping force shall be not so great as to deform or mark the components beyond acceptable levels.

Suitable backstops are used wherever possible to prevent axial slippage. Plugs may be used to provide additional

support when gripping hollow components.

The components to be welded shall be set in the machine so that their axes lie within the limits specified for

concentricity and alignment.

To achieve the required alignment it is sometimes necessary to machine or clean the surfaces of the components to

be clamped.

Particular care is necessary with regard to tooling and alignment when welding hollow sections having an outside

dimension that is large relative to the wall thickness of the component.

The overhang shall not be so short as to cause unacceptable chilling of the component or so long as to cause

unacceptable misalignment or vibration of the opposing faces during the friction and forge phases.

The two components should be clamped wherever possible so that the overhang of each is equal, unless the

difference in composition or size of the two components makes it desirable for them to have different overhangs,

either to achieve a heat balance or to permit effective work holding.

5.3 Post-welding treatment

Where necessary, further procedures as machining and/or post-weld heat treatment of friction welds shall be

carried out in accordance with the expected environmental operating conditions.

5.4 Quality assurance

The system of quality control employed shall take into consideration the following factors:

– production rate and batch size;

– size and design of weldments;

– economic considerations;

– intended operating conditions.

The system employed shall be sufficient to ensure that consistent and satisfactory weld quality is maintained on a

batch or individual basis.

NOTE: The system should ensure that procedures are in place to ensure regular calibration of the friction

welding machine.

Production quality control records shall be kept, the form and content of which shall be agreed between the

contracting parties.

Guidelines for the level of quality assurance to be used are given in Annex D.

Whether destructive or non-destructive testing methods can be applied depends on the special use of the welded

components. A list of destructive and non-destructive testing methods which are generally suitable for friction

welding is appended in Annex E. Possible testing procedures are given to facilitate the choice of the most

appropriate method.

10 © ISO 2000 – All rights reserved

6 Welding procedure specification (WPS)

6.1 General

The welding procedure specification (WPS) shall give details of how a welding operation is to be performed and

shall contain all relevant information about the welding work.

Welding procedure specifications may cover a certain range of cross sectional areas. Additionally some manufactu-

rers may prefer to prepare work instructions for each specific job as part of the detailed production planning.

Components used for WPS qualification purposes shall be representative of those used for actual production

components in the following respects:

– chemistry;

– faying surface condition;

– heat treatment;

– joint geometry/dimensions.

The information listed below is adequate for most welding operations. For some applications it may be necessary to

supplement or reduce the list. The relevant information shall be specified in the WPS.

Ranges and tolerances, according to the manufacturer's experience, shall be specified where appropriate.

An example of a recommended WPS-format is shown in Annex F.

6.2 Information related to the manufacturer

6.2.1 Identification of the manufacturer

– Unique identification.

6.2.2 Identification of the WPS

– Alphanumeric designation (reference code) related to a specific friction welding machine.

6.3 Information related to the material

6.3.1 Material type

– Identification of the material, preferably by reference to an appropriate standard.

A WPS may cover a group of materials, if agreed prior to production, see 7.1.

6.3.2 Component information

– Geometry;

– dimensions;

– chemical analysis;

– other relevant information.

6.4 Welding parameters

All relevant parameters shall be listed (see clause 4 and Annex F).

6.5 Joint

6.5.1 Joint design

A sketch of the joint design showing position of weld(s), details and tolerances may be made.

6.5.2 Preparation of components

Selected method of surface preparation, as necessary (e. g. sawing, turning).

6.5.3 Fixtures

– The methods to be used;

– details of fixtures and backstops.

6.6 Optional devices

E.g. flash forming, supports when welding thin-walled tubes.

7 Welding procedure approval

7.1 Principles

The following procedure is designed to meet high duty applications.

Welding procedure specifications for friction welding shall be approved prior to production whenever required. The

methods of approval are:

– approval by welding procedure test according to 7.2;

– approval based on previous experience according to 7.4.

This standard does not invalidate previous welding procedure approvals made to specifications providing the intent

of the technical requirements is satisfied and the previous procedure approvals are relevant to the application and

production work on which they are to be employed. Consideration of previous procedure approvals to former

national standards or specifications should be, at the time of enquiry or contract stage, agreed between the

contracting parties.

7.2 Welding procedure tests

7.2.1 Application

When procedure tests are required, tests shall be carried out in accordance with the provisions in this section

unless more severe tests are required by the design specification or by other standards when these shall apply.

7.2.2 Preliminary welding procedure specification (pWPS)

The preliminary welding procedure specification shall be prepared in accordance with clause 6 of the standard.

7.2.3 Number of test weldments

Unless more severe tests are required by the design specification or by other standards the minimum test require-

ments are as follows:

– a minimum of two weldments shall be produced for WPS qualification;

– a minimum of two weldments shall be evaluated.

12 © ISO 2000 – All rights reserved

If one of the test specimens has failed a defined acceptance criteria, then the welding conditions shall be redeter-

mined in order to satisfy the accepted criteria and further two tests specimens shall be evaluated.

7.2.4 Specification for test specimens

7.2.4.1 Solid sections - Specimens from bar to bar weldments for bend test

The weld shall be dressed flush, unless otherwise agreed by the test specification, having a surface finish that does

not affect the result. When components of differing sections are welded together, the larger section shall be

reduced to equal that of the smaller after welding.

Specimens shall be tested whole where possible or prepared as shown in figure 7.

Dimensions in millimetres

Guide values:

Thickness: nominal 10 mm

Width: 25 mm

�

Length: depending on the component

1 is the position of weld interface

2 is the test specimen for bending

Figure 7 - Preparation of specimens for bend testing joints between solid components

If it is necessary to subdivide the test specimens into small specimens, the width of the subdivided specimens shall

be not less than 25 mm. Where a specimen will result in testing less than one-third of the total area, further 10 mm

wide slices shall be cut and tested.

In the preparation of specimens, methods of cutting which significantly effect the metallurgical structure of the

specimen shall not be used.

Where bar sections are welded to plate or other components of insufficient thickness to allow a bend test specimen

to be prepared, an alternative test procedure shall be agreed between the contracting parties.

7.2.4.2 Hollow sections

7.2.4.2.1 Specimens from tube to tube weldments for bend test

The weld shall be dressed flush on the inside and outside surfaces of the specimen, unless otherwise agreed by the

test specification, having a surface finish that does not affect the test result.

Four specimens shall be taken at equal intervals round the weldment (see figure 8). In the preparation of

specimens, methods of cutting which significantly effect the metallurgical structure of the specimen shall not be

used. Each specimen shall consist of a parallel sided strip cut so that the weld is approximately central.

The minimum width of each specimen shall be as follows:

– for tubes of outside diameter less than 50 mm:

t + D/10

– for tubes of outside diameter equal to or greater than 50 mm:

t + D/20

where: t is the wall thickness in mm;

D is the outside diameter of the prepared tube in mm.

Dimensions in millimetres

1 is the position of weld

Figure 8 - Specimens for bend testing joints between hollow components and solid or plate components

7.2.4.2.2 Specimens from tube to bar weldments and tube to plate weldments for bend test

The weld shall be dressed flush on the inside and outside surfaces of the specimen having a surface finish that

does not affect the test result.

Four test segments shall be cut as shown in figure 8. The cut shall just penetrate beyond the weld and the heat

effected zone.

14 © ISO 2000 – All rights reserved

7.2.5 Test procedures

7.2.5.1 Bend test

Where the dimensions and materials of the test piece are such that a viable bend test cannot be achieved, an

alternative procedure has to be stipulated. Otherwise the requirements given below shall apply.

Specimens prepared shall be bent round a former of diameter suggested in table 2. The plane of the weld shall be

positioned at the apex of the bend. Where specimens have been prepared as in figure 7, the longer face shall be

placed against the former. When bend testing tubular weldments, the number of the test specimens and their

relationship to the wall thickness is given in table 3.

Table 2 - Suggested bend diameters for selected materials

Material

Diameter of former

– carbon steel (0,25 % C max.) 3 t to 4 t

– commercially pure aluminium

– copper

– titanium

– austenitic stainless steel

– carbon steel (over 0,25 % C) 4 t to 5 t

– low alloy steel

– brasses and bronzes

– Al Mn 1

– all other combinations (similar or dissimilar) By agreement between the contracting parties.

NOTE: t is the specimen thickness or wall thickness

Specimens prepared in accordance with figure 8 shall be tested by bending two specimens inwards and two

outwards. The first inwardly bent specimen shall be shortened if necessary to give clearance to itself and the

second inward bend. No former shall be used in this test. Bending shall be by light hammer blows at right-angles to

the specimen, in a test rig designed for the purpose.

Table 3 - Location of specimens for bend testing of tubular weldments

Thickness Tension surface

– up to and including 10 mm – 2 inwards and 2 outwards

– above 10 mm to 20 mm – 2 inwards and 2 outwards or all 4 side face

– above 20 mm – all 4 side face

NOTE: When making a bend test on a specimen from items from hardenable material a "knee joint effect"

will be obtained on both sides of the HAZ with extreme and unpredictable forces in the boundary area. The

specimen does not adapt to the diameter of the former. Therefore, post weld heat treatment to reduce HAZ-

hardness can be undertaken prior to performe the bend test. Although evaluation procedure may be

considered. Also consideration has to be given to surface hardened materials where the hardened area may

affect mechanical test results.

7.2.5.2 Alternative tests

Alternative tests may be used in certain instances.

Further examinations and tests see Annex E.

7.2.6 Acceptance criteria

Each bend test specimen shall be capable of being bent to the angle agreed on by the test specification, without

fracture, although slight tearing shall not be considered a cause for rejection.

NOTE: Details of weld imperfections are given in Annex G.

7.3 Welding procedure approval record (WPAR)

All relevant data from the welding of a component needed for approval of a welding procedure specification as well

as all results from the testing of the test weld shall be recorded in a welding procedure approval record (WPAR).

An example of a recommended WPAR format is shown in Annex H.

7.4 Previous experience

Approval by previous experience is given when it can be shown by authenticated data that the manufacturer's

established production welding procedures have been capable of consistently producing welds of acceptable quality

over a period of time.

7.5 Circumstances mandating requalification

A WPS shall remain qualified unless the following occurs:

– Modifications or repairs are made to the machine which affect its welding performance.

– Materials or material conditions, or both, change from those specified in the WPS.

– Preparation of faying surfaces changes from that specified on the WPS.

– Unexplained nonconformity with WPS-mandated quality assurance requirements occurs.

7.6 Machine-specific nature of a WPS

A WPS is developed for a specific welding machine, it shall not be used on another machine without requalification,

except otherwise agreed.

7.7 Requalification procedure requirements

Requalification procedure requirements are identical to the qualification procedure requirements.

8 Welding personnel

8.1 Friction welding machine operator

Friction welding machine operators shall receive appropriate practical training including safe operating practices.

8.2 Friction welding machine setter

The friction welding machine setter is the person who is competent to set up friction welding equipment according to

specified welding procedures.

He has the required knowledge and skill for carrying out the work for quality assurance in the field of friction

welding.

The required competence may be proved by sufficient experience, in-house training, or could be by record or

certificate of successful participation in a course for friction welders.

8.3 Welding coordination personnel (supervisor)

The manufacturer shall have available suitable welding coordination personnel in order to give the welding

personnel the necessary instructions and to perform and supervise the work carefully. The welding coordinator

personnel shall have knowledge and experience in the field of friction welding, behaviour of materials and quality

assurance. The persons responsible for quality work shall be sufficiently authorised to take all the necessary steps.

The duties, interrelations and limits of the spheres of responsibility of those persons should be well defined.

16 © ISO 2000 – All rights reserved

Annex A

(informative)

Relationship of welding parameters

A.1 Welding parameters for direct drive rotational friction welding

A.1.1 General

The friction welding cycle can be conveniently divided into three main phases (friction phase, stopping phase and

forge phase). Each should be operated in such a manner as to ensure that the desired joint properties are

achieved. Figure 2 illustrates rotational speed, force and axial shortening with time for friction welding.

A.1.2 Friction phase

The rotational speed(s) and friction force(s) should be applied so that upsetting, once established, occurs

continuously throughout the friction phase.

Friction force(s) and rotational speed(s) should be appropriate

...

NORME ISO

INTERNATIONALE 15620

Première édition

2000-07-15

Soudage — Soudage par friction des

matériaux métalliques

Welding — Friction welding of metallic materials

Numéro de référence

©

ISO 2000

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier peut

être imprimé ou visualisé, mais ne doit pas être modifiéà moins que l'ordinateur employéà cet effet ne bénéficie d'une licence autorisant

l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées acceptent de fait la

responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute responsabilité en la

matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la créationduprésent fichier PDF sont disponibles dans la rubrique General Info du

fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir l'exploitation de

ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation, veuillez en informer le

Secrétariat central à l'adresse donnée ci-dessous.

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous quelque

forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit de l’ISO à

l’adresse ci-aprèsouducomité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 � CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 749 09 47

E-mail copyright@iso.ch

Web www.iso.ch

Imprimé en Suisse

ii © ISO 2000 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiéeaux

comités techniques de l'ISO. Chaque comité membre intéressé par une étude aledroit de fairepartie ducomité

technique créé à cet effet. Les organisations internationales, gouvernementales et non gouvernementales, en

liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec la Commission

électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI, Partie 3.

Les projets de Normes internationales adoptés par les comités techniques sont soumis aux comités membres pour

vote. Leur publication comme Normes internationales requiert l'approbation de 75 % au moins des comités

membres votants.

L’attention est appelée sur le fait que certains des éléments delaprésente/du présent Norme internationale

peuvent faire l’objet de droits de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour

responsable de ne pas avoir identifié de tels droits de propriété et averti de leur existence.

La Norme internationale ISO 15620 a étéélaboréepar le Comité européen de normalisation (CEN) en

collaboration avec le comité technique ISO/TC 44, Soudage et techniques connexes, sous-comité SC 10,

Unification des prescriptions dans la technique du soudage des métaux, conformément à l’Accord de coopération

technique entre l’ISO et le CEN (Accord de Vienne).

Tout au long du texte de la présente norme, lire «…la présente norme européenne…» avec le sens de «…la

présente Norme internationale…».

Les annexes A àHdelaprésente Norme internationale sont données uniquement à titre d'information.

Pour les besoins de la présente Norme internationale, l'annexe CEN concernant le respect des directives du

Conseil européen a été supprimée.

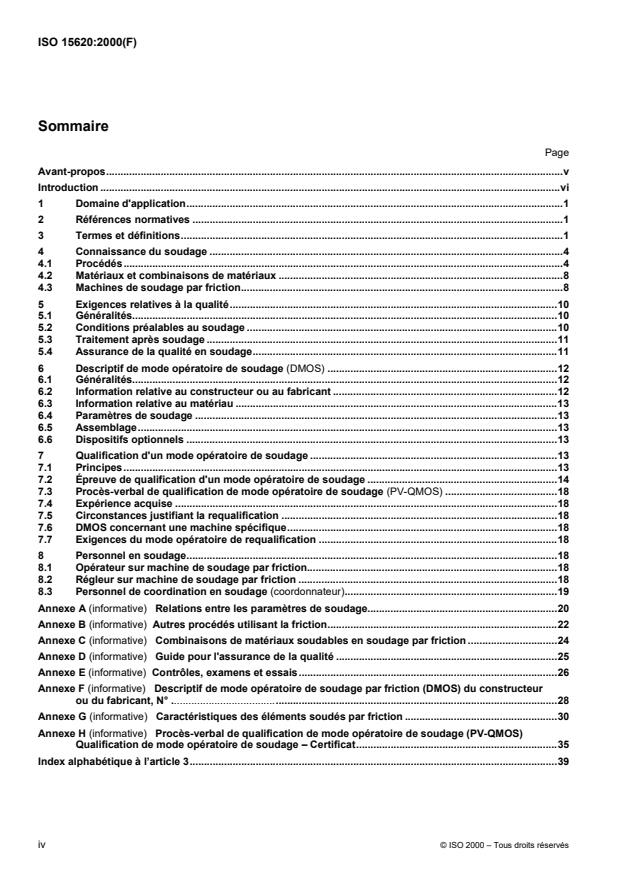

Sommaire

Page

Avant-propos.v

Introduction .vi

1 Domaine d'application.1

2Références normatives .1

3Termesetdéfinitions.1

4 Connaissance du soudage .4

4.1 Procédés.4

4.2 Matériaux et combinaisons de matériaux .8

4.3 Machines de soudage par friction.8

5 Exigences relatives à la qualité.10

5.1 Généralités.10

5.2 Conditions préalables au soudage .10

5.3 Traitement après soudage .11

5.4 Assurance de la qualité en soudage.11

6 Descriptif de mode opératoire de soudage (DMOS) .12

6.1 Généralités.12

6.2 Information relative au constructeur ou au fabricant .12

6.3 Information relative au matériau .13

6.4 Paramètres de soudage .13

6.5 Assemblage.13

6.6 Dispositifs optionnels .13

7 Qualification d'un mode opératoire de soudage .13

7.1 Principes.13

7.2 Épreuve de qualification d'un mode opératoire de soudage .14

7.3 Procès-verbal de qualification de mode opératoire de soudage (PV-QMOS) .18

7.4 Expérience acquise .18

7.5 Circonstances justifiant la requalification .18

7.6 DMOS concernant une machine spécifique.18

7.7 Exigences du mode opératoire de requalification .18

8 Personnel en soudage.18

8.1 Opérateur sur machine de soudage par friction.18

8.2 Régleur sur machine de soudage par friction .18

8.3 Personnel de coordination en soudage (coordonnateur).19

Annexe A (informative) Relations entre les paramètres de soudage.20

Annexe B (informative) Autres procédés utilisant la friction.22

Annexe C (informative) Combinaisons de matériaux soudables en soudage par friction .24

Annexe D (informative) Guide pour l'assurance de la qualité .25

Annexe E (informative) Contrôles, examens et essais.26

Annexe F (informative) Descriptif de mode opératoire de soudage par friction (DMOS) du constructeur

ou du fabricant, N° .28

Annexe G (informative) Caractéristiques des éléments soudés par friction .30

Annexe H (informative) Procès-verbal de qualification de mode opératoire de soudage (PV-QMOS)

Qualification de mode opératoire de soudage – Certificat.35

Index alphabétique à l’article 3.39

iv © ISO 2000 – Tous droits réservés

Avant-propos

Le texte de l’EN ISO 15620:2000 a étéélaboré par le Comité Technique CEN/TC 121 "Soudage" dont le

secrétariat est tenu par le DS, en collaboration avec le Comité Technique ISO/TC 44 "Soudage et

techniques connexes".

Cette norme européenne devra recevoir le statut de norme nationale, soit par publication d'un texte

identique, soit par entérinement, au plus tard en janvier 2000, et toutes les normes nationales en

contradiction devront être retirées au plus tard en janvier 2000.

La présente norme européenne a étéélaborée dans le cadre d'un mandat donné au CEN par la

Commission Européenne et l'Association Européenne de Libre-Échange et vient à l'appui des exigences

essentielles de la (de) Directive(s) UE.

Pour la relation avec la (les) Directives UE, voir l'annexe ZA, informative, qui fait partie intégrante de la

présente norme.

SelonleRèglement Intérieur du CEN/CENELEC, les instituts de normalisation nationaux des pays

suivants sont tenus de mettre cette norme européenne en application: Allemagne, Autriche, Belgique,

Danemark, Espagne, Finlande, France, Grèce, Irlande, Islande, Italie, Luxembourg, Norvège, Pays-Bas,

Portugal, République Tchèque, Royaume-Uni, Suède et Suisse.

Introduction

Le soudage par friction est une méthode permettant de réaliser des soudures en phase solide, au cours de laquelle

un élément est mis en mouvement et en contact sous pression par rapport à l'autre élément qui lui fait face, afin de

produire de la chaleur aux surfaces de contact, la soudure étant réalisée en appliquant une force durant

l’établissement du mouvement relatif ou aprèsarrêt de celui-ci. Il existe plusieurs formes d'apport d'énergie et

différentes formes de mouvements relatifs.

En soudage par friction, la température créée à l'interface lors du chauffage est notablement plus faible que celle

atteinte par les autres procédés de soudage. C'est la raison principale pour laquelle le soudage par friction est

adapté aux matériaux et aux combinaisons de matériaux qui sont difficiles à souder avec d'autres procédés. La

zone de la soudure est généralement étroite et présente normalement une microstructure fine.

Bien que le procédé de soudage par friction soit principalement utilisé pour les pièces de section circulaire, il

n'exclut pas des pièces ayant d'autres formes.

vi © ISO 2000 – Tous droits réservés

1 Domaine d'application

La présente norme européenne définit des exigences relatives au soudage par friction d'éléments métalliques.

Elle définit des exigences spécifiques au soudage par friction par rotation, relatives aux connaissances en

soudage, aux exigences de qualité, au descriptif de mode opératoire de soudage et à la qualification du mode

opératoire de soudage et du personnel en soudage.

La présente norme européenne est applicable lorsqu'un contrat entre les parties concernées, une norme

d'application ou des exigences réglementaires prévoient d'apporter la preuve de la capacité d'un constructeur ou

d'un fabricant à réaliser une construction soudéed'un niveaudequalité spécifié. Elle a été préparéeavec une

approche globale, en vue d'être utiliséeen tantque référence dans les contrats. Les exigences indiquées peuvent

être toutes adoptées, ou certaines d'entre elles peuvent être ignorées, si elles ne sont pas applicables à

l'assemblage soudé considéré.

2Références normatives

Cette norme européenne comporte par référence datée ou non datée des dispositions d'autres publications. Ces

références normatives sont citées aux endroits appropriés dans le texte et les publications sont énumérées ci-

après. Pour les références datées, les amendements ou révisions ultérieurs de l'une quelconque de ces

publications ne s'appliquent à cette norme européenne que s'ils y ont été incorporés par amendement ou révision.

Pour les références non datées, la dernière édition de la publication à laquelle il est fait référence s'applique

(amendements inclus).

EN 1289, Contrôle non destructif des assemblages soudés-Contrôle par ressuage des soudures - Niveaux

d'acceptation

EN 1290, Contrôle non destructif des assemblages soudés- Contrôle par magnétoscopie des assemblages

soudés

EN 1711, Contrôle non destructif des assemblages soudés-Contrôle par courants de Foucault des assemblages

soudés par analyse dans le plan complexe

EN ISO 4063, Soudage et techniques connexes - Nomenclature et numérotation des procédés (ISO 4063:1998).

3 Termes et définitions

Pour les besoins de la présente norme européenne, les termes et définitions suivants s'appliquent.

3.1

effort axial

effort axial entre les pièces à souder

3.2

pression axiale

pression (effort par unité de surface) exercée sur les surfaces de contact

3.3

consommation de matière en phase de friction

perte de longueur au cours de la phase de friction

3.4

vitesse de consommation de matière en phase de friction

vitesse de raccourcissement des pièces pendant l'application de l'effort de friction

3.5

pièce

élément à souder

3.6

freinage induit par la friction des pièces

réduction de la vitesse de rotation provoquée par la friction entre les plans de joint

3.7

effort d'accostage

effort axial exercé sur la surface de contact des pièces

3.8

couple d'accostage

couple de réaction au début de la friction

3.9

freinage externe

freinage externe réduisant la vitesse de rotation

3.10

surface de contact

surface d'une pièce destinée àêtre mise en contact avec la surface d'une autre pièce pour former un assemblage

soudé

3.11

effort de forgeage

effort appliqué perpendiculairement aux surfaces de contact lorsque le mouvement relatif entre les pièces cesse ou

acessé

3.12

consommation de matière en phase de forgeage

perte de longueur sur les deux pièces pendant l'application de l'effort de forgeage

3.13

phase de forgeage

dans le cycle de soudage, intervalle entre le début et l’arrêtdel’application de l’effort de forgeage

3.14

pression de forgeage

pression (effort par unité de surface) exercée sur les surfaces de contact, résultant de l'effort axial de forgeage

3.15

vitesse de consommation de matière en phase de forgeage

vitesse de raccourcissement des pièces pendant l'application de l'effort de forgeage

3.16

tempsdeforgeage

temps pendant lequel l'effort de forgeage est appliqué aux pièces

3.17

effort(s) de friction

effort(s) appliqué(s) perpendiculairement aux surfaces de contact pendant la duréeoù les pièces sont en

mouvement relatif

3.18

phase de friction

dans le cycle de soudage, l’intervalle durant lequel la chaleur nécessaire à la réalisation d'une soudure est générée

par le mouvement relatif et par l'effort de friction entre les pièces, correspondant à la période comprise entre

l'accostage des pièces et le début de la décélération

2 © ISO 2000 – Tous droits réservés

3.19

pression de friction

pression (effort par unité de surface) exercée sur les surfaces de contact, résultant de l'effort axial de friction

3.20

tempsdefriction

temps durant lequel il y a un mouvement relatif entre les pièces à la vitesse de rotation et sous application de

l'effort de friction

3.21

plan de joint

surface de contact développée entre les surfaces à souder aprèsréalisation de l'opération de soudage

3.22

surlongueur pour soudage

excédent de matériau pour compenser la perte de longueur

3.23

porte à faux

distance mesurée sur une pièce depuis la mâchoire de serrage ou le mandrin jusqu'à son extrémité en direction de

la pièce qui lui fait face

3.24

vitesse périphérique

vitesse à la périphérie des surfaces de contact à souder

3.25

vitesse de la broche

nombre de tours par minute effectués par la pièce en rotation

3.26

phase d'arrêtde labroche

dans le cycle de soudage, l’intervalle durant lequel le mouvement relatif des pièces ralentit jusqu'à l'arrêt complet

3.27

temps d'arrêt delabroche

temps nécessaire à la pièce en mouvement pour passer de la vitesse de friction à une vitesse nulle

3.28

courbe du couple

caractéristique de couple entre les deux plans de joint, par rapport au temps (accostage, équilibre, couple final)

3.29

perte de longueur totale

perte de longueur provoquée par le soudage, correspondant à la somme de la consommation de matière en phase

de friction et de la consommation de matière en phase de forgeage

3.30

temps total de soudage

temps écoulé entre l'accostage des pièces et la fin de la phase de forgeage

3.31

métal refoulé (flash)

métal de base dépassant de la surface normale des pièces à souder, résultant du soudage par friction

3.32

section soudée

surface à souder.

3.33

cycledesoudage

succession des opérations effectuées par la machine pour réaliser un assemblage soudé jusqu'au retour à la

position initiale (à l'exception des opérations de manipulation des pièces).

3.34

assemblage

deux ou plusieurs pièces assemblées par soudage.

3.35

section à souder

surface de contact des pièces à travers lesquelles l’effort est transmis.

4 Connaissance du soudage

4.1 Procédés

La classification des procédés de soudage par friction est indiquée dans le Tableau 1.

Tableau 1 — Classification des procédés de soudage par friction

Soudage par friction

Classification suivant le mouvement relatif Classification suivant l'énergie

Soudage par friction avec Soudage par friction avec

entraînement continu accumulation d'énergie

cinétique

Variante du procédé dans Méthode dans laquelle

laquelle la puissance ou l'énergie nécessaire au

l'énergie est fournie par une soudage est fournie par

source capable d'une durée l'énergie cinétique

infinie et maintenue pour une emmagasinée dans un

duréeprédéterminée. système rotatifouunsystème

de stockage utilisant un fluide.

Système hybride

Système combinant certaines caractéristiques des deux

méthodes

Soudage par friction avec Soudage par friction avec Soudage par friction avec Soudage par friction avec

mouvement rotatif oscillation linéaire oscillation angulaire rotation excentrique

Méthode dans laquelle l'une Méthode dans laquelle l'une Méthode dans laquelle l'une Méthode dans laquelle l'une

des pièces est mise en des pièces est soumise à un des pièces est soumise à un des pièces est soumise à un

rotation et au contact d'une mouvement d'oscillation mouvement d'oscillation léger mouvement circulaire

(ou d'autres) pièce(s) qui lui linéaire et mise au contact de angulaire autour de l'axe par rapport à la surface de

fait (ou font) face. l'autre pièce qui lui fait face. commun aux pièces, et mise l'autre pièce à souder, et en

au contact de l'autre pièce qui contact avec celle-ci.

lui fait face.

4 © ISO 2000 – Tous droits réservés

4.1.1 Soudage par friction avec entraînement direct

L'apport d'énergie est fourni par entraînement direct à une vitesse ou à des vitesses de rotation prédéterminée(s),

Figures 1 et 2.

Légende

1 Moteur d'entraînement 4a Pièce à souder en rotation

2Frein 4b Pièce à souder fixe

3a Dispositif de serrage rotatif 5 Cylindre de forgeage

3b Dispositif de serrage fixe

Figure 1 — Schéma du soudage par friction avec entraînement direct

Légende

1 Effort axial 1) Consommation de matière en phase de friction

2Déplacement axial 2) Temps de friction

3 Vitesse de rotation 3) Temps d'arrêt delabroche

4 Phase de friction 4) Temps de forgeage

5 Effort de friction 5) Consommation de matière en phase de forgeage

6 Phase d'arrêt de la broche 6) Perte de longueur totale

7 Phase de forgeage

8 Effort de forgeage

Figure 2 — Schéma des relations types des caractéristiques du soudage par friction à vitesse de rotation

constante (soudage par friction, procédé 42 selon l'EN ISO 4063)

La broche est soit ralentie à une vitesse prédéterminée, soit arrêtée par un système de freinage extérieur ou un

effet de freinage induit par la friction des pièces. Les principaux paramètres de soudage sont indiqués ci-dessous

et les relations entre ces derniers sont indiquées en annexe A :

� vitesse(s) de rotation ;

� effort(s) de friction prédéterminé(s) ;

� temps defrictionouconsommationdematière en phase de friction ;

� effort(s) de forgeage prédéterminé(s) ;

� temps de forgeage ;

� temps d'arrêt de la broche et forgeage retardé.

4.1.2 Soudage par friction par accumulation d'énergie (par inertie)

L'énergie emmagasinée dans un volant d'inertie est utiliséepour leprocédé de soudage par friction avec freinage

induit par la friction des pièces, voir Figures 3 et 4.

Légende

1 Moteur d'entraînement

2 Volant d'inertie, variable

3a Dispositif de serrage rotatif

3b Dispositif de serrage fixe

4a Pièce à souder en rotation

4b Pièce à souder fixe

5 Cylindre de forgeage

Figure 3 — Schéma du soudage par friction par inertie

6 © ISO 2000 – Tous droits réservés

Légende

1 Effort axial 1) Perte de longueur totale

2Déplacement axial 2) Temps de friction

3 Vitesse de rotation 3) Temps de forgeage

4 Phase de friction

5 Effort de friction

6 Phase de forgeage

7 Effort de forgeage

Figure 4 — Schéma des relations types entre les caractéristiques du soudage par friction par inertie

(soudage par friction, procédé 42 selon l'EN ISO 4063)

Les principaux paramètres de soudage sont présentés ci-dessous et les relations entre ces derniers sont indiquées

à l'annexe A:

� vitesse de rotation ;

� volant d'inertie ;

� effort(s) de friction prédéterminé(s) ;

� effort(s) de forgeage prédéterminé(s).

4.1.3 Autres procédés

D'autres procédés sont indiqués à l'annexe B.

4.1.4 Dispositions utilisées pour le soudage par friction

Les méthodes de soudage par friction avec mouvement rotatif (voir Figure 5) peuvent être différenciées de la façon

suivante :

� soudage par friction avec rotation de l'une des pièces à souder ou à assembler et mouvement linéaire de

l'autre pièce [Figure 5 a)]; ceci correspond à une machine de soudage par friction avec broche fixe ;

� soudage avec rotation et mouvement linéaire de l'une des pièces à souder, l'autre pièce étant maintenue fixe

[Figure 5 b)]; ceci correspond à une machine de soudage par friction avec broche coulissante ;

� rotation et mouvement linéaire de deux pièces contre une pièce statique positionnée entre elles (Figure 5 c)] ;

ceci correspond à une machine de soudage par friction à double tête ;

� rotation d'une pièce centrale avec mouvement linéaire de deux pièces placées à ses extrémités [Figure 5 d)].

a) b) c) d)

Figure 5 — Méthodes de soudage par friction avec mouvement rotatif

4.2 Matériaux et combinaisons de matériaux

L'expérience acquise en soudage par friction de nombreux matériaux métalliques et combinaisons de matériaux

métalliques est déjà assez étendue (voir annexe C). Les critères de soudabilité pour d’autres procédés de soudage

ne sont pas toujours applicables au soudage par friction. Le soudage par friction permet de souder un plus grand

nombre de matériaux et de combinaisons de ces matériaux que la plupart des autres procédés de soudage. Les

informations indiquées à l'annexe C reposent sur les résultats réels obtenus sur des combinaisons testées, mais

elles ne sont pas nécessairement complètes. Pour de nombreux matériaux et de nombreuses combinaisons de

matériaux, il existe des informations complémentaires qui ne sont applicables qu'à des configurations particulières.

Les facteurs suivants peuvent affecter la qualité du soudage :

� quantité,répartition et forme des inclusions non-métalliques dans le (ou les) matériau(x) de base ;

� formation de phases intermétalliques dans la soudure ;

� formation de phases à bas point de fusion dans la soudure ;

� porosité du (ou des) matériau(x) de base ;

� phénomène de revenu dans la soudure de matériaux durcis ;

� durcissement dans la zone affectée thermiquement du métal soudé ;

� hydrogène contenu dans le (ou les) matériau(x) de base.

Il peut être possible de pallier certains de ces inconvénients en ajustant les paramètres ou en procédant à un

traitement thermique adapté.

4.3 Machines de soudage par friction

4.3.1 Généralités

Le soudage par friction n'est pas influencé par la position de soudage et peut être mis en œuvre dans n'importe

quel plan.

La conception et la construction des machines dépendent de l'application envisagée ; certaines exigences

permettent d'obtenir une production précise et reproductible. Le schéma d'une machine horizontale de soudage par

friction est présentéà la Figure 6.

8 © ISO 2000 – Tous droits réservés

1Bâti de la machine 7 Dispositif d'élimination du bourrelet

2 Poupéefixe avec brocheet frein 8 Écrans de sécurité

3 Mandrin pour pièce tournante 9 Groupe d'entraînement hydraulique (non représenté)

4 Dispositif de serrage pour pièce fixe 10 Armoire de commande électrique (non représentée)

5 Glissières (traverses) 11 Tableau de commande de la machine

6Générateur de force

Figure 6 — Diagramme schématique d'une machine horizontale de soudage par friction à entraînement

direct

L'effort axial, la vitesse de la broche ainsi que le temps de soudage sont déterminés en fonction de l'application.

Les autres paramètres qui influent sur la conception de la machine, sont la vitesse d'avance de l'équipage mobile

pendant la friction, la consommation de matière en phase de friction, le point de freinage, le point de forgeage, le

couple et le moment d'inertie de la masse en rotation.

Il convient de vérifier la répétabilité et la variation des paramètres de la machine lorsque celle-ci se trouve à sa

température de fonctionnement.

Il convient que la spécification de la machine soit appropriée aux parties à souder.

Il convient d'équiper la machined'unsystème de commande automatique, qui, aprèsque lespièces aient été

serrées dans les dispositifs de maintien et dès l'initiation du cycle, effectue un cycle de soudage complet sans

intervention de l'opérateur. Ce dispositif de commande réalise au minimum les opérations suivantes :

� lancement d'une séquence mettant les surfaces des pièces en contact à une vitesse de rotation déterminée;

� application et maintien d'un effort de friction et d'une (ou de) vitesse(s) relative(s) pendant la duréedelaphase

de chauffage ;

� application et maintien d'un effort de forgeage pendant un temps de forgeage déterminé, pour une distance de

forgeage déterminée ou pour une combinaison des deux, afin de réaliser l'assemblage.

Le desserrage des dispositifs de fixation des pièces, qui constitue la fin du cycle des opérations, peut être effectué

automatiquement ou non.

4.3.2 Équipements complémentaires

Les machines de soudage par friction peuvent être équipées des options suivantes :

� équipement de chargement ;

� équipement de déchargement ;

� unité de tournage pour le dressage, l'élimination du bourrelet, l'usinage ;

� unité de cisaillage pour ébavurage du bourrelet ;

� extension de mémoire pour programmes de soudage ;

� appareil d'identification des soudures ;

� positionnement angulaire ;

� contrôle automatique des paramètres ;

� identification ;

� dispositifs d'épreuves en cours de cycle.

5 Exigences relatives à la qualité

5.1 Généralités

Les règlements et recommandations qui se rapportent aux autres procédés de soudage ne s'appliquent qu'en

partie au soudage par friction.