ISO 23864:2021

(Main)Non‐destructive testing of welds — Ultrasonic testing — Use of automated total focusing technique (TFM) and related technologies

Non‐destructive testing of welds — Ultrasonic testing — Use of automated total focusing technique (TFM) and related technologies

Essais non destructifs des assemblages soudés — Contrôle par ultrasons — Utilisation de la technique d’acquisition automatisée de focalisation en tout point (FTP) et de techniques associées

General Information

- Status

- Published

- Publication Date

- 18-Jan-2021

- Technical Committee

- IIW - International Institute of Welding

- Drafting Committee

- IIW - International Institute of Welding

- Parallel Committee

- ISO/TC 44/SC 5 - Testing and inspection of welds

- Current Stage

- 9020 - International Standard under periodical review

- Start Date

- 15-Jan-2026

- Completion Date

- 15-Jan-2026

Overview

ISO 23864:2021 - Non‑destructive testing of welds - Ultrasonic testing - Use of automated total focusing technique (TFM) and related technologies - specifies how to apply the Total Focusing Technique (TFM) and related ultrasonic technologies for semi‑ or fully‑automated inspection of fusion‑welded joints. The standard covers welded components in metallic, homogeneous and isotropic materials (minimum thickness 3.2 mm) such as low‑carbon steels and common aerospace aluminium and titanium alloys. It applies to full‑penetration welds of simple geometry in plates, pipes and vessels and defines four testing levels (A, B, C, D) corresponding to different probabilities of detection.

Key technical topics and requirements

- Scope and applicability: TFM for semi‑automated and fully automated ultrasonic testing of welds in isotropic, homogeneous metallic materials (min 3.2 mm).

- Testing levels: Four defined levels (A–D) with guidance on selection according to detection requirements.

- Techniques: Side scanning (wedge/adjacent to weld cap) and top scanning (flexible delay lines, immersion, or contact after weld cap removal).

- Personnel and equipment: Requirements for personnel qualifications, instrument capabilities, probes, and scanning mechanisms.

- Preparation and setup: Pre‑test information, written procedures, volume to be tested, scan increment settings, geometry and surface preparation, couplants and temperature considerations.

- Imaging and analysis: Imaging of typical weld discontinuities, verification of test setup, range/sensitivity settings, gain corrections, and procedure verification.

- Reference blocks and calibration: Guidance on reference/test blocks, reference reflectors and equipment checks.

- Data and reporting: Data storage, interpretation of TFM images, classification, sizing (location, length, amplitude/height), and test reporting.

- Limitations: The document states it does not include specific acceptance levels for discontinuities; it outlines how to assess indications by amplitude/length or height/length.

Practical applications

- Production quality control for welded components in fabrication shops

- In‑service inspection and condition monitoring of pipelines, pressure vessels and structural welds

- Post‑repair verification and certification testing

- High‑resolution volumetric inspection where precise locating and sizing of weld discontinuities is required

Who should use this standard

- NDT engineers and technicians performing ultrasonic weld inspection

- Inspection companies and QA/QC managers in oil & gas, aerospace, power generation, shipbuilding, and fabrication

- Welding engineers, asset owners and maintenance teams specifying inspection procedures

- Equipment manufacturers and integrators developing automated TFM systems

Related standards

- ISO 23243 and ISO 23865 (TFM and related technology definitions/applications)

- ISO 5577, ISO 17635 (NDT terminology and general weld testing rules)

- ISO 9712 (NDT personnel qualification)

- ISO 18563 series (phased array characterization)

Keywords: ISO 23864:2021, TFM, total focusing technique, ultrasonic testing, weld inspection, NDT, automated inspection, phased array, weld discontinuities.

Buy Documents

ISO 23864:2021 - Non‐destructive testing of welds -- Ultrasonic testing -- Use of automated total focusing technique (TFM) and related technologies

ISO 23864:2021 - Non‐destructive testing of welds — Ultrasonic testing — Use of automated total focusing technique (TFM) and related technologies Released:1/19/2021

ISO 23864:2021 - Essais non destructifs des assemblages soudés -- Contrôle par ultrasons -- Utilisation de la technique d’acquisition automatisée de focalisation en tout point (FTP) et de techniques associées

ISO 23864:2021 - Essais non destructifs des assemblages soudés — Contrôle par ultrasons — Utilisation de la technique d’acquisition automatisée de focalisation en tout point (FTP) et de techniques associées Released:1/19/2021

Get Certified

Connect with accredited certification bodies for this standard

National Aerospace and Defense Contractors Accreditation Program (NADCAP)

Global cooperative program for special process quality in aerospace.

CARES (UK Certification Authority for Reinforcing Steels)

UK certification for reinforcing steels and construction.

DVS-ZERT GmbH

German welding certification society.

Sponsored listings

Frequently Asked Questions

ISO 23864:2021 is a standard published by the International Organization for Standardization (ISO). Its full title is "Non‐destructive testing of welds — Ultrasonic testing — Use of automated total focusing technique (TFM) and related technologies". This standard covers: Non‐destructive testing of welds — Ultrasonic testing — Use of automated total focusing technique (TFM) and related technologies

Non‐destructive testing of welds — Ultrasonic testing — Use of automated total focusing technique (TFM) and related technologies

ISO 23864:2021 is classified under the following ICS (International Classification for Standards) categories: 25.160.40 - Welded joints and welds. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 23864:2021 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 23864

First edition

2021-01

Non‐destructive testing of welds —

Ultrasonic testing — Use of automated

total focusing technique (TFM) and

related technologies

Essais non destructifs des assemblages soudés — Contrôle par

ultrasons — Utilisation de la technique d’acquisition automatisée de

focalisation en tout point (FTP) et de techniques associées

Reference number

©

ISO 2021

© ISO 2021

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2021 – All rights reserved

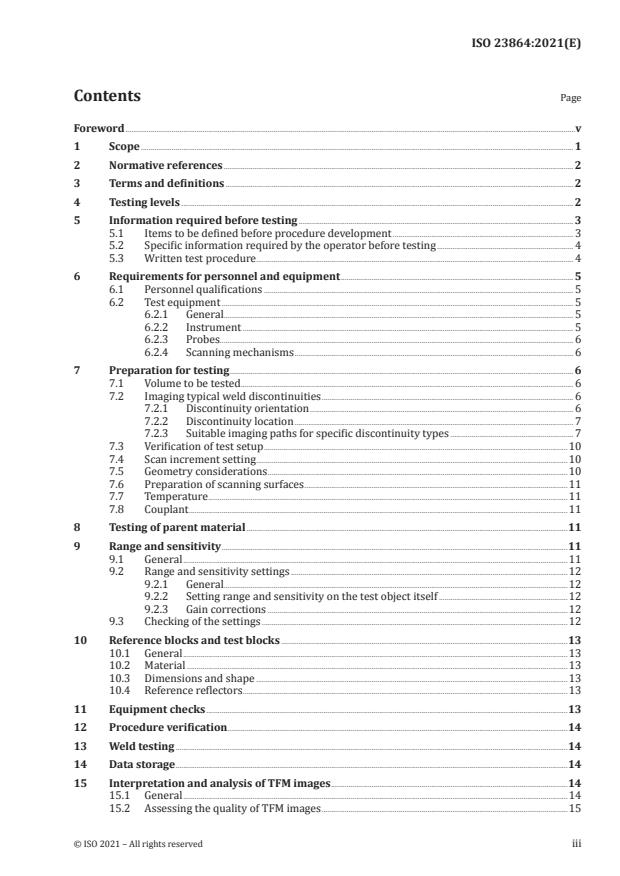

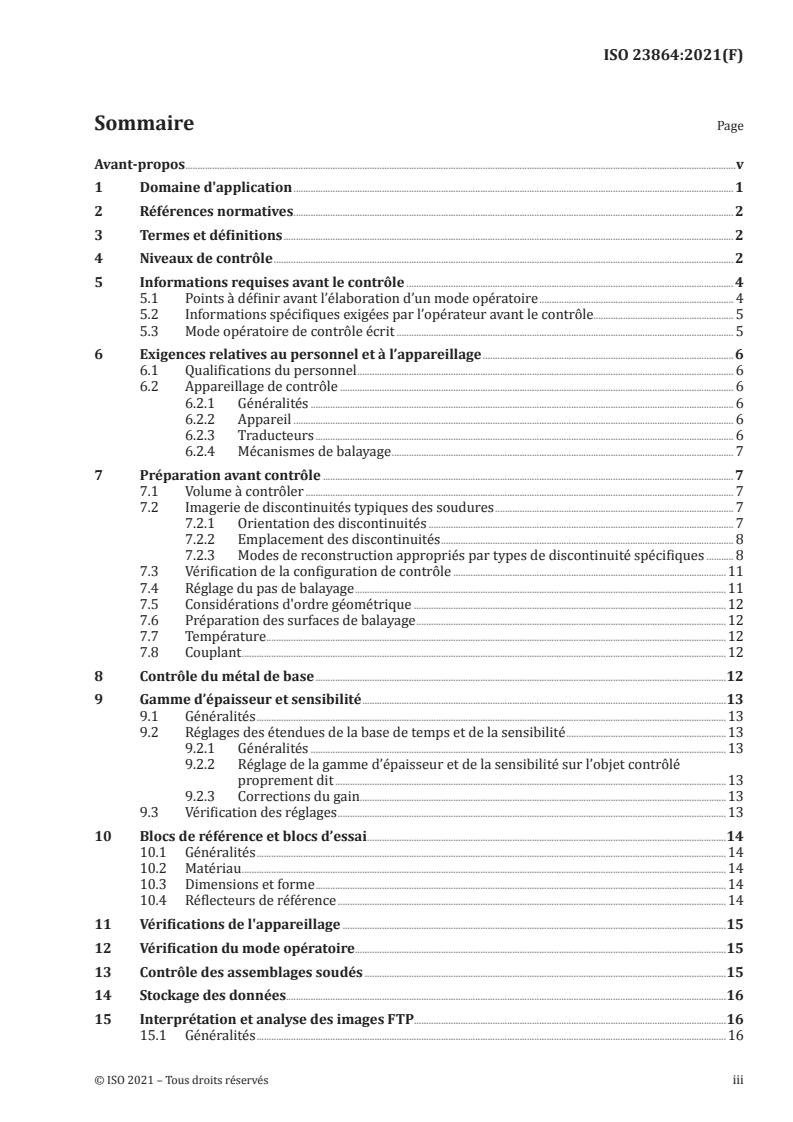

Contents Page

Foreword .v

1 Scope . 1

2 Normative references . 2

3 Terms and definitions . 2

4 Testing levels . 2

5 Information required before testing . 3

5.1 Items to be defined before procedure development . 3

5.2 Specific information required by the operator before testing . 4

5.3 Written test procedure . 4

6 Requirements for personnel and equipment . 5

6.1 Personnel qualifications . 5

6.2 Test equipment . 5

6.2.1 General. 5

6.2.2 Instrument . 5

6.2.3 Probes. 6

6.2.4 Scanning mechanisms . 6

7 Preparation for testing . 6

7.1 Volume to be tested . 6

7.2 Imaging typical weld discontinuities . 6

7.2.1 Discontinuity orientation . 6

7.2.2 Discontinuity location . 7

7.2.3 Suitable imaging paths for specific discontinuity types . 7

7.3 Verification of test setup .10

7.4 Scan increment setting .10

7.5 Geometry considerations .10

7.6 Preparation of scanning surfaces .11

7.7 Temperature .11

7.8 Couplant .11

8 Testing of parent material .11

9 Range and sensitivity .11

9.1 General .11

9.2 Range and sensitivity settings .12

9.2.1 General.12

9.2.2 Setting range and sensitivity on the test object itself .12

9.2.3 Gain corrections .12

9.3 Checking of the settings .12

10 Reference blocks and test blocks .13

10.1 General .13

10.2 Material .13

10.3 Dimensions and shape .13

10.4 Reference reflectors .13

11 Equipment checks .13

12 Procedure verification .14

13 Weld testing .14

14 Data storage .14

15 Interpretation and analysis of TFM images .14

15.1 General .14

15.2 Assessing the quality of TFM images .15

15.3 Identification of relevant indications .15

15.4 Classification of relevant indications .15

15.5 Determination of location and length of an indication .15

15.5.1 Location .15

15.5.2 Length.15

15.6 Determination of amplitude or height of an indication .15

15.6.1 General.15

15.6.2 Based on amplitude .16

15.6.3 Based on height .16

15.7 Evaluation against acceptance criteria .16

16 Test report .16

17 Austenitic welds .18

Annex A (informative) Typical reference blocks and reference reflectors .19

Annex B (informative) TFM images of typical discontinuities .24

Bibliography .32

iv © ISO 2021 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/ directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/ patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT), see www .iso .org/

iso/ foreword .html.

This document was prepared by the IIW, International Institute of Welding, Commission V, NDT and

Quality Assurance of Welded Products, in collaboration with the European Committee for Standardization

(CEN) Technical Committee CEN/TC 121, Welding and allied processes, in accordance with the Agreement

on technical cooperation between ISO and CEN (Vienna Agreement).

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www .iso .org/ members .html.

INTERNATIONAL STANDARD ISO 23864:2021(E)

Non‐destructive testing of welds — Ultrasonic testing

— Use of automated total focusing technique (TFM) and

related technologies

IMPORTANT — The electronic file of this document contains colours which are considered to be

useful for the correct understanding of the document. Users should therefore consider printing

this document using a colour printer.

1 Scope

This document specifies the application of the TFM technique and related technologies for semi- or fully

automated ultrasonic testing of fusion- welded joints in metallic materials of minimum thickness 3,2 mm.

NOTE Unless stated otherwise, in this document ‘TFM” and ‘TFM technique” refer to the TFM technique as

defined in ISO 23243, and to all related technologies, see for example ISO 23865 and ISO 23243.

This document is applicable to components with welds fabricated using metals which have isotropic

(constant properties in all directions) and homogeneous conditions. This includes welds in low

carbon alloy steels and common aerospace grade aluminium and titanium alloys, provided they are

homogeneous and isotropic.

This document applies to full penetration welded joints of simple geometry in plates, pipes and vessels.

This document specifies four testing levels (A, B, C, D), each corresponding to a different probability

of detection of imperfections. Guidance on the selection of testing levels is provided. Coarse-grained

metals and austenitic welds can be tested when the provisions of this document have been taken into

account.

This document gives provisions on the specific capabilities and limitations of the TFM technique for

the detection, locating, sizing and characterization of discontinuities in fusion-welded joints. The TFM

technique can be used as a stand-alone approach or in combination with other non-destructive testing

(NDT) methods for manufacturing, in-service and post-repair tests.

This document includes assessment of indications for acceptance purposes based on either amplitude

(equivalent reflector size) and length or height and length.

This document does not include acceptance levels for discontinuities.

The following two typical testing techniques for welded joints are referred to in this document:

a) side scanning, where the probe(s) is (are) positioned adjacent to the weld cap, typically using

wedges. Side scanning can be performed from one side or both sides of the weld;

b) top scanning where the probe is positioned on top of weld cap with a flexible, conformable delay

line or using immersion technique, or using contact technique after removing the weld cap.

Semi-automated testing encompasses a controlled movement of one or more probes along a fixture

(guidance strip, ruler, etc.), whereby the probe position is measured with a position sensor. The scan is

performed manually.

In addition, fully automated testing includes mechanized propulsion.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 5577, Non-destructive testing — Ultrasonic testing — Vocabulary

ISO 5817, Welding — Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding

excluded) — Quality levels for imperfections

ISO 9712, Non-destructive testing — Qualification and certification of NDT personnel

ISO 17635, Non-destructive testing of welds — General rules for metallic materials

ISO 18563-1, Non-destructive testing — Characterization and verification of ultrasonic phased array

equipment — Part 1: Instruments

ISO 18563-2, Non-destructive testing — Characterization and verification of ultrasonic phased array

equipment — Part 2: Probes

ISO 23865:2021, Non-destructive testing — Ultrasonic testing — General use of full matrix capture/ total

focusing method technique

ISO 23243, Non-destructive testing — Ultrasonic testing with arrays - Vocabulary

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 5577, ISO 17635, ISO 23865

and ISO 23243 apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at http:// www .electropedia .org/

4 Testing levels

Quality requirements for welded joints are mainly associated with the material, the welding process

and the service conditions. To accommodate all these requirements, this document specifies four

testing levels (A, B, C, and D).

From testing level A to testing level C, an increasing probability of detection is achieved by an increasing

testing coverage, i.e. covering the test volume in multiple ways, e.g. number of imaging paths, number of

array positions.

Testing level D may be agreed for special applications using a written procedure which shall take into

account the general requirements of this document. This includes tests of metals other than ferritic

steel, tests on partial penetration welds, tests at object temperatures outside the range of 7.7. For level

D, a verification on test blocks is mandatory.

Testing levels related to quality levels shall be in accordance with ISO 5817 or technically equivalent

standards. The appropriate testing level can be specified by standards for testing of welds (e.g.

ISO 17635), by product standards or by other documents. When ISO 17635 is specified, the recommended

testing levels are as given in Table 1.

2 © ISO 2021 – All rights reserved

Table 1 — Recommended testing levels

Testing level Quality level in accordance

with ISO 5817

A C, D

B B

C by agreement

D special application

Table 2 shows the minimum requirements. As described in 7.3, the setup shall be verified with reference

blocks and/or test blocks in all cases.

Top scanning can be performed with TFM if the weld cap has been removed and the test surface is flat,

otherwise adaptive focusing is required to take the geometry of the weld cap into account.

Side scanning with two probes simultaneously at both sides of the weld allows for imaging paths from

one probe to the other probe (see ISO 23865).

Table 2 — Details of testing levels, minimum requirements

Testing levels

Testing technique

a a b b

A B C D

Top scanning at fixed Direct imaging path Direct imaging path Direct imaging path Suitable imaging

probe position to the and imaging path and imaging path(s) paths and positions

weld (line scan) using reflection at which ensure(s) re- (sides) by agreement

the opposite surface flected signals from

planar discontinui-

ties on the weld bevel

Side scanning at fixed Direct imaging path, Direct imaging path Direct imaging path Suitable imaging

probe position to the two sides and imaging path and (multiple) im- paths and positions

weld (line scan) using reflection at aging path(s) using (sides) by agreement

the opposite surface, reflection at the op-

two sides or two posite surface, two

probe positions sides or two probe

positions

Side scanning with Direct imaging path, Direct imaging path Direct imaging Suitable imaging

raster scanning one side and imaging path path and (multiple) paths and positions

using reflection at imaging path(s) (sides) by agreement

the opposite surface, using reflection at

one side the opposite surface,

one side, images

from different probe

positions to the weld

are merged

a

For testing levels A and B: imaging using reflection at the opposite surface can be done by extending the ROI (only for

TT-TT or LL-LL) or by using corresponding imaging paths.

b

For testing levels C and D: The choice of the imaging paths shall depend on weld bevel design and be motivated in the

scan plan based on Table 3.

5 Information required before testing

5.1 Items to be defined before procedure development

Information on the following items is required:

a) purpose and extent of testing;

b) type(s) of parent material (i.e. cast, forged, rolled); grain size and anisotropy;

NOTE 1 Several properties of the parent material, in particular deviations in grain elongation due to

rolling, have influence on the images generated by TFM. This influence also exists in other ultrasonic testing

techniques but is experienced differently. ISO 23865:2021, Clause 15, gives guidance.

NOTE 2 Variation in wall thickness has an influence on the image generated, in particular when using

imaging paths containing one or more reflections. ISO 23865:2021, Clause 15, gives guidance.

c) testing level;

d) acceptance criteria, including method for evaluation of indications and method for establishing

reference level;

e) specification of calibration blocks, reference blocks, test blocks used;

f) stage (e.g. manufacturing or in-service) at which the testing is to be carried out;

g) object and weld geometry details and information on the size of the heat-affected zone. If the size of

the heat affected zone is not known, practical values according to the welding process used may be

considered;

h) requirements for access, surface conditions and temperature. Material temperature has a

significant influence on the images generated by TFM. Where the test object has a temperature

outside the range specified in 7.7, ISO 23865:2021, Clause 15, gives guidance;

i) personnel qualifications;

j) reporting requirements.

5.2 Specific information required by the operator before testing

Before any testing of a welded joint can begin, the operator shall have access to all the information as

specified in 5.1, together with the following additional information:

a) the written test procedure (see 5.3);

b) joint preparation and dimensions;

c) relevant information on the welding process;

d) time of testing relative to any post-weld heat treatment.

5.3 Written test procedure

For all testing using the TFM technique, a written test procedure is required. The procedure shall

include the following information as a minimum:

a) the purpose and extent of testing, including details of the region of interest (ROI) and grid;

b) the testing technique, including acquisition scheme and imaging algorithm (processing parameters);

c) the testing level;

d) the personnel qualification/training requirements;

e) the equipment to be used (including but not limited to frequency, sampling rate, pitch, element size,

wedge dimensions and velocity);

f) the reference and/or test blocks;

g) examples of calibration and reference scans;

h) the sensitivity settings;

4 © ISO 2021 – All rights reserved

i) required access and surface conditions;

j) requirements for testing of parent material;

k) evaluation of indications, including sizing methodology;

l) acceptance level and/or recording level;

m) reporting requirements;

n) any environmental and safety issues;

o) scan plan showing the following, to provide a standardized and repeatable methodology for testing:

— object and weld geometry;

— probe positioning and movement, relative to the weld;

— the imaging path(s) used, and how these correspond to the location and orientation of expected

discontinuities;

— the coverage of the test object and the ROI.

6 Requirements for personnel and equipment

6.1 Personnel qualifications

Personnel performing testing in accordance with this document shall be qualified to an appropriate

level in accordance with ISO 9712 or equivalent in the relevant product sector or industrial sector.

In addition to general knowledge of ultrasonic weld testing, the operators shall be familiar with, and

have practical experience in, the use of the TFM technique or related technology. Specific training

and examination of personnel should be performed on representative test pieces. These training and

examination results should be documented. If this is not the case, specific training and examination

should be performed with the finalized ultrasonic test procedures and selected ultrasonic test

equipment on representative samples containing natural or artificial reflectors similar to those

expected. These training and examination results should be documented.

6.2 Test equipment

6.2.1 General

In selecting the system components (hardware and software), ISO/TS 16829 gives useful information.

6.2.2 Instrument

The ultrasonic instrument used for the TFM testing shall be in accordance with ISO 18563-1, if

applicable.

The instrument shall be able to acquire a full or partial matrix and either process it by itself or transmit

it to a computer for post-processing. It is recommended that a sampling rate of the A-scan be used of at

least five times the nominal probe frequency. It is recommended that the bandwidth of the ultrasonic

instrument is sufficient to receive signals of at least two times the centre frequency of the probe, and

that high- and low-pass filters are set to appropriate values, e.g. high-pass set not higher than half the

centre frequency and low-pass set to at least twice the centre frequency. The specific values selected

for these parameters, if applicable, shall be explicitly specified within the written procedure.

The minimum spatial resolution of data points within the image (i.e. grid spacing, nodes) should be

chosen such that the amplitude of a reference reflector is stable within a specified tolerance on small

deviations (one wavelength) in the probe position. ISO 23865 contains suggested values for the spatial

resolution of data points, and suggestions for the validation of the amplitude stability.

6.2.3 Probes

Ultrasonic arrays used for the TFM testing shall be in accordance with ISO 18563-2.

In order to achieve good quality images, the following properties of the array probe should be taken

into consideration:

a) adequately small pitch to avoid spatial aliasing;

b) highly damped elements to decrease the length of the ultrasonic wave train;

c) sufficiently small elements to avoid too much directivity;

d) appropriate dimensions (both along the primary axis and the secondary axis of the array) to allow

for imaging at a distance away from the probe, as the TFM algorithm has optimal results in the

near field of the probe;

e) wedge dimension optimized for effectiveness.

6.2.4 Scanning mechanisms

To achieve consistency of the images (collected data), guiding mechanisms and scan encoder(s) shall

be used.

Unlike other ultrasonic techniques, maintaining a constant distance from the weld is not as important,

if the resulting image consistently contains the complete area to be tested. However, for a correct

evaluation, the position of the weld in the image is required, e.g. by using geometrical indications.

7 Preparation for testing

7.1 Volume to be tested

The purpose of the testing shall be defined by specification. Based on this, the testing volume shall be

determined. The region of interest (ROI), or combination of ROIs, shall cover the testing volume.

For testing thicknesses <8 mm at the manufacturing stage, the testing volume shall include the weld

and parent material for at least 1,25 times the thickness, t, of the test object on each side of the weld

preparation (1 t for laser welds and for electron beam welds), or the proven width of the heat affected

zone (based on the manufacturer’s information).

For testing thicknesses ≥8 mm at the manufacturing stage, the testing volume shall include the weld

and parent material for at least 10 mm on each side of the weld preparation (5 mm for laser welds and

for electron beam welds), or the proven width of the heat affected zone (based on the manufacturer’s

information), whichever is greater.

A scan plan shall be provided in the written procedure to document the coverage, see 5.3.

7.2 Imaging typical weld discontinuities

7.2.1 Discontinuity orientation

Compared to PAUT, TFM is typically less sensitive to discontinuity orientation. However, when planar

discontinuities are expected, imaging paths shall be employed that anticipate on the way ultrasound

is reflected from these discontinuities. If amplitude-based sizing is to be used, then perpendicular

incidence/specular reflection is required. Detection and sizing may also be performed using diffraction

6 © ISO 2021 – All rights reserved

signals, which rely on a pre-defined imaging path to a much lesser extent, but it should be realized that

the resulting images have a lower signal-to-noise ratio and are harder to interpret.

In general, discontinuities perpendicular to the scanning surface, such as lack of fusion on a weld bevel

with a low angle, require an imaging path where either the transmitted or the received path contains a

reflection from the opposite surface (e.g. TT-T).

In general, discontinuities parallel to the scanning surface require an imaging path where sound

reflected by the discontinuity can travel to an array element. This can be achieved by using an array

directly above the discontinuity (top scanning) or by simultaneously using two arrays on both sides of

the weld.

7.2.2 Discontinuity location

Compared to PAUT, the performance of TFM is typically less sensitive to the location of the discontinuity

inside the weld. However, it should be taken into consideration that TFM has limitations concerning the

angle, against the normal to the probe, over which discontinuities are detected.

With side scanning, discontinuities in the lower part of the weld are generally best detected with an

imaging path where at least one of the transmitting or receiving paths is a direct path from the probe to

the discontinuity.

With side scanning, discontinuities in the upper part of the weld are generally best detected with an

imaging path containing at least one reflection at the opposite surface. This can be achieved by imaging

as a direct imaging path by extending the ROI (only for testing levels A and B, only for TT-TT or LL-LL)

or by imaging via an imaging path that takes into account reflection(s) on the back wall (e.g. TT-T/T-TT

or TT-TT, all testing levels).

7.2.3 Suitable imaging paths for specific discontinuity types

For suitable imaging paths related to typical discontinuity types, see Table 3 which shows testing from

the surface at the weld cap side.

Selected imaging path(s) may not work over the entire aperture of the array. Determination of the

workable aperture should be considered in the scan plan taking into account increased diffusion and

scattering of ultrasound in the weld metal.

Amplitude-based sizing requires imaging paths based on specular reflection on the discontinuities.

Table 3 — Recommended imaging paths for typical weld discontinuities

Weld discon‐ Side scanning Top scanning

tinuity

Lack of fu‐

sion, low‐an‐

gle weld bevel

LL-L/L-LL or TT-T/T-TT or LL-T imaging path LL-L/L-LL imaging path as this discontinuity is

as this discontinuity is nearly vertical. Discon- nearly vertical.

tinuity height sizing is best performed based

Direct imaging path with a sufficiently large

on diffraction signals received with a direct

aperture.

imaging path.

Table 3 (continued)

Weld discon‐ Side scanning Top scanning

tinuity

Lack of

fusion,

high‐angle

weld bevel

LL-LL or TT-TT imaging path. In some cases, di- Direct imaging path.

rect imaging path through the weld can be used.

Probe positioning needs to be considered in

Probe positioning needs to be considered in the scan plan to allow for specular reflection.

the scan plan to allow for specular reflection.

Lack of root

fusion/

incomplete

penetration

Direct imaging path for tip (top) and/or Direct imaging path for tip (top) only.

reflection at the side of the discontinuity (e.g.

The aperture needs to be sufficiently large to

TT-T/T-TT).

receive signals.

For root concavity, also use reception at the

probe on the other side of the weld.

Lack of

inter‐run

fusion

Direct imaging path by simultaneously using Direct imaging path.

probes on both sides of the weld.

8 © ISO 2021 – All rights reserved

Table 3 (continued)

Weld discon‐ Side scanning Top scanning

tinuity

Embedded

cracks par‐

LL-L/L-LL or TT-T/T-TT or LL-T imaging path LL-L/L-LL imaging path as this discontinuity is

allel to the

as this discontinuity is nearly vertical. nearly vertical.

weld axis

Discontinuity height sizing is best performed Discontinuity height sizing is best performed

based on diffraction signals received with based on diffraction signals received with di-

direct imaging path (with probes on both sides rect imaging path (with elements on both sides

of the weld used simultaneously). of the weld used simultaneously).

Direct imaging path with a sufficiently large

aperture.

Scanning sur‐

face breaking

cracks and

undercut

LL-LL or TT-TT imaging path and/or direct LL-LL imaging path.

imaging of creeping waves (also known as high

angle compression mode).

Wedge design enabling creeping waves should

be considered in the written test procedure.

Cap porosity

LL-LL or TT-TT imaging path. ROI shall include LL-LL imaging path. ROI shall include the cap

the cap area above the scanning surface. area above the scanning surface.

Table 3 (continued)

Weld discon‐ Side scanning Top scanning

tinuity

Excessive

penetration

Direct imaging path. If excessive penetration is Direct imaging path. If excessive penetration is

to be detected, ROI shall include the area under to be detected, ROI shall include the area under

the opposite surface. the opposite surface.

Inclusions

Use both direct imaging path and L-LL/LL-L Use both direct imaging path and L-LL/LL-L.

or T-TT/TT-T. Inclusions have a low signal-to- Inclusions have a low signal-to-noise ratio.

noise ratio.

7.3 Verification of test setup

The capability of the test setup shall be verified by using reference blocks and test blocks containing

real discontinuities and/or artificial reflectors, where applicable.

7.4 Scan increment setting

For thicknesses:

— under or equal to 6 mm, the scan increment shall be no more than 0,5 mm;

— between 6 mm and 10 mm, the scan increment shall be no more than 1 mm;

— between 10 mm and 150 mm, the scan increment shall be no more than 2 mm;

— above 150 mm, a scan increment of 3 mm is recommended.

The scan increment setting perpendicular (also termed index direction) to the welding direction when

applicable (e.g. for raster scanning) shall be chosen in order to ensure the coverage of the testing volume.

7.5 Geometry considerations

Care shall be taken when testing welds of complex geometry, e.g. a weld joining materials of unequal

thickness, materials that are joined at an angle or nozzles. They shall always be carried out under

testing level D. TFM algorithms can be applied on these geometries and can have capabilities over

PAUT. For example, some implementations of TFM are able to image the geometry of the test object and

adjust for changes in geometry such as adjusting for the geometric variation around the circumference

of a nozzle or an adaptive algorithm for adjusting to changes in local wall thickness. For top scanning,

an adaptive algorithm can be used to take the geometry of the weld cap into account. Such adaptive

algorithms shall be specified in the written procedure and the resultant setup shall be demonstrated

on suitable test blocks prior to testing.

10 © ISO 2021 – All rights reserved

7.6 Preparation of scanning surfaces

Scanning surfaces shall be clean, in an area wide enough to permit the testing volume to be fully

covered. Scanning surfaces shall be even and free from foreign matter likely to interfere with probe

coupling (e.g. rust, loose scale, weld spatter, notches, grooves). The condition of the test surface shall

result in a gap not exceeding 0,5 mm between the probe and the surface. These requirements shall be

ensured by dressing the scanning surface as necessary.

Scanning surfaces may be assumed to be satisfactory if the surface roughness, R , is not greater than

a

6,3 µm for machined surfaces, or not greater than 12,5 µm for shot-blasted surfaces.

When coating such as paint is present and cannot be removed, reference or test blocks with identical

coating are required. In addition, the required corrective actions shall be determined and applied.

When using an adaptable probe shoe or (local) immersion technique, the surface condition shall be

sufficiently smooth to ensure proper imaging results. Requirements on the weld cap shall be clearly

documented in the written procedure. Imaging results shall be demonstrated on suitable samples

containing a weld.

7.7 Temperature

The surface temperature of the test object should be in the range of 0 °C to 50 °C. For temperatures

outside this range, the suitability of the test equipment shall be verified. Special high temperature array

probes and appropriate couplant can be required.

7.8 Couplant

In order to generate proper images, a couplant shall be used which provides a constant transmission

of ultrasound between the probe(s) and the test object. The couplant used for calibration shall be the

same as that used in subsequent testing and post-calibrations.

When using a conformable shoe or (local) immersion technique, requirements on the couplant,

determination of sound velocity including temperature dependency, and verification of coupling shall

be clearly documented in the written procedure.

8 Testing of parent material

The parent metal in the test area shall be tested, to demonstrate that the testing of the weld is not

influenced by the presence of imperfections, in particular laminations.

Where imperfections are found, their influence on the required weld testing shall be assessed and, if

necessary, the imaging paths or techniques adapted correspondingly. When satisfactory coverage by

ultrasonic testing is seriously affected, other test methods (e.g. radiography) shall be considered.

9 Range and sensitivity

9.1 General

The range and sensitivity shall be set for each imaging path in each ROI prior to each test in accordance

with this document. Any change of the setup, e.g. probe position, ROI or imaging path(s) used requires

verification of the settings.

The signal-to-noise ratio in the image should be a minimum of 12 dB for the reference signals based on

reflection. The method or tool for the measurement of the signal-to-noise ratio shall be specified in the

written procedure.

9.2 Range and sensitivity settings

9.2.1 General

After selection of the testing technique and imaging path(s):

a) the sensitivity shall be set for each imaging path in each ROI;

b) when a probe with wedge is used, the sensitivity shall be set with the wedge in place;

c) when a probe with flexible, conformable wedge is used or immersion technique is used, the

sensitivity shall be set with the wedge or immersion delay path in place.

9.2.2 Setting range and sensitivity on the test object itself

Due to TFM being able to image the geometry of the object, it is possible to set range and sensitivity

on the test object. This has the advantage of not needing a calibration or reference block. The written

procedure shall specify on which geometric features (for example back wall, side wall) the range and

the sensitivity are set, and how sensitivity is adjusted to obtain the sensitivity required during the

testing.

To ensure alignment of this document with other standards, using this option is only allowed for testing

level A.

9.2.3 Gain corrections

The procedure described in ISO 23865:2021, 10.3, can be used to perform testing with gain correction,

which is similar to time-corrected gain (TCG) in other ultrasonic techniques. Gain correction enables

the display of signals from the same reflector with the same amplitude independent from distance.

9.3 Checking of the settings

Settings shall be checked at least every 4 hours and after completion of the testing. If the

...

INTERNATIONAL ISO

STANDARD 23864

First edition

2021-01

Non‐destructive testing of welds —

Ultrasonic testing — Use of automated

total focusing technique (TFM) and

related technologies

Essais non destructifs des assemblages soudés — Contrôle par

ultrasons — Utilisation de la technique d’acquisition automatisée de

focalisation en tout point (FTP) et de techniques associées

Reference number

©

ISO 2021

© ISO 2021

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2021 – All rights reserved

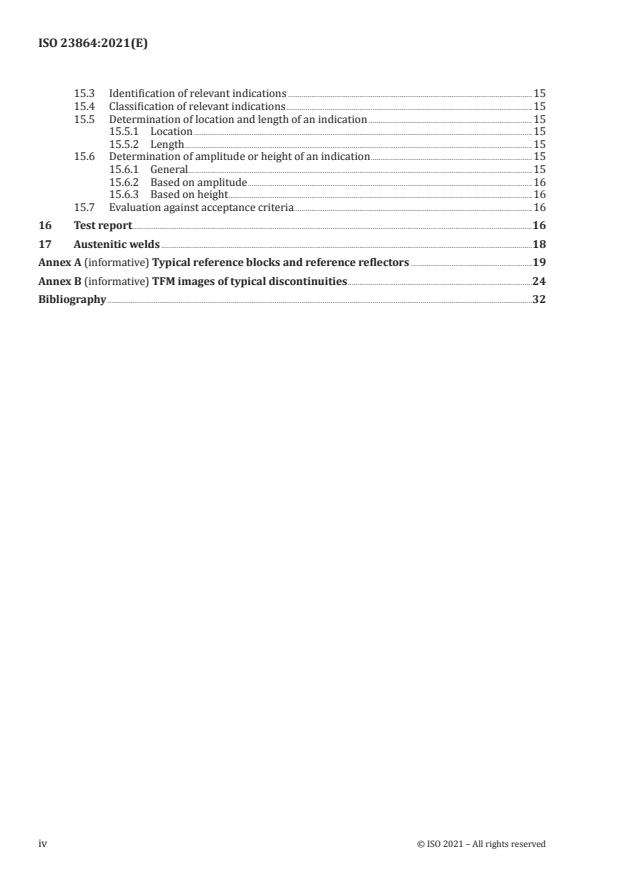

Contents Page

Foreword .v

1 Scope . 1

2 Normative references . 2

3 Terms and definitions . 2

4 Testing levels . 2

5 Information required before testing . 3

5.1 Items to be defined before procedure development . 3

5.2 Specific information required by the operator before testing . 4

5.3 Written test procedure . 4

6 Requirements for personnel and equipment . 5

6.1 Personnel qualifications . 5

6.2 Test equipment . 5

6.2.1 General. 5

6.2.2 Instrument . 5

6.2.3 Probes. 6

6.2.4 Scanning mechanisms . 6

7 Preparation for testing . 6

7.1 Volume to be tested . 6

7.2 Imaging typical weld discontinuities . 6

7.2.1 Discontinuity orientation . 6

7.2.2 Discontinuity location . 7

7.2.3 Suitable imaging paths for specific discontinuity types . 7

7.3 Verification of test setup .10

7.4 Scan increment setting .10

7.5 Geometry considerations .10

7.6 Preparation of scanning surfaces .11

7.7 Temperature .11

7.8 Couplant .11

8 Testing of parent material .11

9 Range and sensitivity .11

9.1 General .11

9.2 Range and sensitivity settings .12

9.2.1 General.12

9.2.2 Setting range and sensitivity on the test object itself .12

9.2.3 Gain corrections .12

9.3 Checking of the settings .12

10 Reference blocks and test blocks .13

10.1 General .13

10.2 Material .13

10.3 Dimensions and shape .13

10.4 Reference reflectors .13

11 Equipment checks .13

12 Procedure verification .14

13 Weld testing .14

14 Data storage .14

15 Interpretation and analysis of TFM images .14

15.1 General .14

15.2 Assessing the quality of TFM images .15

15.3 Identification of relevant indications .15

15.4 Classification of relevant indications .15

15.5 Determination of location and length of an indication .15

15.5.1 Location .15

15.5.2 Length.15

15.6 Determination of amplitude or height of an indication .15

15.6.1 General.15

15.6.2 Based on amplitude .16

15.6.3 Based on height .16

15.7 Evaluation against acceptance criteria .16

16 Test report .16

17 Austenitic welds .18

Annex A (informative) Typical reference blocks and reference reflectors .19

Annex B (informative) TFM images of typical discontinuities .24

Bibliography .32

iv © ISO 2021 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/ directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/ patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT), see www .iso .org/

iso/ foreword .html.

This document was prepared by the IIW, International Institute of Welding, Commission V, NDT and

Quality Assurance of Welded Products, in collaboration with the European Committee for Standardization

(CEN) Technical Committee CEN/TC 121, Welding and allied processes, in accordance with the Agreement

on technical cooperation between ISO and CEN (Vienna Agreement).

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www .iso .org/ members .html.

INTERNATIONAL STANDARD ISO 23864:2021(E)

Non‐destructive testing of welds — Ultrasonic testing

— Use of automated total focusing technique (TFM) and

related technologies

IMPORTANT — The electronic file of this document contains colours which are considered to be

useful for the correct understanding of the document. Users should therefore consider printing

this document using a colour printer.

1 Scope

This document specifies the application of the TFM technique and related technologies for semi- or fully

automated ultrasonic testing of fusion- welded joints in metallic materials of minimum thickness 3,2 mm.

NOTE Unless stated otherwise, in this document ‘TFM” and ‘TFM technique” refer to the TFM technique as

defined in ISO 23243, and to all related technologies, see for example ISO 23865 and ISO 23243.

This document is applicable to components with welds fabricated using metals which have isotropic

(constant properties in all directions) and homogeneous conditions. This includes welds in low

carbon alloy steels and common aerospace grade aluminium and titanium alloys, provided they are

homogeneous and isotropic.

This document applies to full penetration welded joints of simple geometry in plates, pipes and vessels.

This document specifies four testing levels (A, B, C, D), each corresponding to a different probability

of detection of imperfections. Guidance on the selection of testing levels is provided. Coarse-grained

metals and austenitic welds can be tested when the provisions of this document have been taken into

account.

This document gives provisions on the specific capabilities and limitations of the TFM technique for

the detection, locating, sizing and characterization of discontinuities in fusion-welded joints. The TFM

technique can be used as a stand-alone approach or in combination with other non-destructive testing

(NDT) methods for manufacturing, in-service and post-repair tests.

This document includes assessment of indications for acceptance purposes based on either amplitude

(equivalent reflector size) and length or height and length.

This document does not include acceptance levels for discontinuities.

The following two typical testing techniques for welded joints are referred to in this document:

a) side scanning, where the probe(s) is (are) positioned adjacent to the weld cap, typically using

wedges. Side scanning can be performed from one side or both sides of the weld;

b) top scanning where the probe is positioned on top of weld cap with a flexible, conformable delay

line or using immersion technique, or using contact technique after removing the weld cap.

Semi-automated testing encompasses a controlled movement of one or more probes along a fixture

(guidance strip, ruler, etc.), whereby the probe position is measured with a position sensor. The scan is

performed manually.

In addition, fully automated testing includes mechanized propulsion.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 5577, Non-destructive testing — Ultrasonic testing — Vocabulary

ISO 5817, Welding — Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding

excluded) — Quality levels for imperfections

ISO 9712, Non-destructive testing — Qualification and certification of NDT personnel

ISO 17635, Non-destructive testing of welds — General rules for metallic materials

ISO 18563-1, Non-destructive testing — Characterization and verification of ultrasonic phased array

equipment — Part 1: Instruments

ISO 18563-2, Non-destructive testing — Characterization and verification of ultrasonic phased array

equipment — Part 2: Probes

ISO 23865:2021, Non-destructive testing — Ultrasonic testing — General use of full matrix capture/ total

focusing method technique

ISO 23243, Non-destructive testing — Ultrasonic testing with arrays - Vocabulary

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 5577, ISO 17635, ISO 23865

and ISO 23243 apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at http:// www .electropedia .org/

4 Testing levels

Quality requirements for welded joints are mainly associated with the material, the welding process

and the service conditions. To accommodate all these requirements, this document specifies four

testing levels (A, B, C, and D).

From testing level A to testing level C, an increasing probability of detection is achieved by an increasing

testing coverage, i.e. covering the test volume in multiple ways, e.g. number of imaging paths, number of

array positions.

Testing level D may be agreed for special applications using a written procedure which shall take into

account the general requirements of this document. This includes tests of metals other than ferritic

steel, tests on partial penetration welds, tests at object temperatures outside the range of 7.7. For level

D, a verification on test blocks is mandatory.

Testing levels related to quality levels shall be in accordance with ISO 5817 or technically equivalent

standards. The appropriate testing level can be specified by standards for testing of welds (e.g.

ISO 17635), by product standards or by other documents. When ISO 17635 is specified, the recommended

testing levels are as given in Table 1.

2 © ISO 2021 – All rights reserved

Table 1 — Recommended testing levels

Testing level Quality level in accordance

with ISO 5817

A C, D

B B

C by agreement

D special application

Table 2 shows the minimum requirements. As described in 7.3, the setup shall be verified with reference

blocks and/or test blocks in all cases.

Top scanning can be performed with TFM if the weld cap has been removed and the test surface is flat,

otherwise adaptive focusing is required to take the geometry of the weld cap into account.

Side scanning with two probes simultaneously at both sides of the weld allows for imaging paths from

one probe to the other probe (see ISO 23865).

Table 2 — Details of testing levels, minimum requirements

Testing levels

Testing technique

a a b b

A B C D

Top scanning at fixed Direct imaging path Direct imaging path Direct imaging path Suitable imaging

probe position to the and imaging path and imaging path(s) paths and positions

weld (line scan) using reflection at which ensure(s) re- (sides) by agreement

the opposite surface flected signals from

planar discontinui-

ties on the weld bevel

Side scanning at fixed Direct imaging path, Direct imaging path Direct imaging path Suitable imaging

probe position to the two sides and imaging path and (multiple) im- paths and positions

weld (line scan) using reflection at aging path(s) using (sides) by agreement

the opposite surface, reflection at the op-

two sides or two posite surface, two

probe positions sides or two probe

positions

Side scanning with Direct imaging path, Direct imaging path Direct imaging Suitable imaging

raster scanning one side and imaging path path and (multiple) paths and positions

using reflection at imaging path(s) (sides) by agreement

the opposite surface, using reflection at

one side the opposite surface,

one side, images

from different probe

positions to the weld

are merged

a

For testing levels A and B: imaging using reflection at the opposite surface can be done by extending the ROI (only for

TT-TT or LL-LL) or by using corresponding imaging paths.

b

For testing levels C and D: The choice of the imaging paths shall depend on weld bevel design and be motivated in the

scan plan based on Table 3.

5 Information required before testing

5.1 Items to be defined before procedure development

Information on the following items is required:

a) purpose and extent of testing;

b) type(s) of parent material (i.e. cast, forged, rolled); grain size and anisotropy;

NOTE 1 Several properties of the parent material, in particular deviations in grain elongation due to

rolling, have influence on the images generated by TFM. This influence also exists in other ultrasonic testing

techniques but is experienced differently. ISO 23865:2021, Clause 15, gives guidance.

NOTE 2 Variation in wall thickness has an influence on the image generated, in particular when using

imaging paths containing one or more reflections. ISO 23865:2021, Clause 15, gives guidance.

c) testing level;

d) acceptance criteria, including method for evaluation of indications and method for establishing

reference level;

e) specification of calibration blocks, reference blocks, test blocks used;

f) stage (e.g. manufacturing or in-service) at which the testing is to be carried out;

g) object and weld geometry details and information on the size of the heat-affected zone. If the size of

the heat affected zone is not known, practical values according to the welding process used may be

considered;

h) requirements for access, surface conditions and temperature. Material temperature has a

significant influence on the images generated by TFM. Where the test object has a temperature

outside the range specified in 7.7, ISO 23865:2021, Clause 15, gives guidance;

i) personnel qualifications;

j) reporting requirements.

5.2 Specific information required by the operator before testing

Before any testing of a welded joint can begin, the operator shall have access to all the information as

specified in 5.1, together with the following additional information:

a) the written test procedure (see 5.3);

b) joint preparation and dimensions;

c) relevant information on the welding process;

d) time of testing relative to any post-weld heat treatment.

5.3 Written test procedure

For all testing using the TFM technique, a written test procedure is required. The procedure shall

include the following information as a minimum:

a) the purpose and extent of testing, including details of the region of interest (ROI) and grid;

b) the testing technique, including acquisition scheme and imaging algorithm (processing parameters);

c) the testing level;

d) the personnel qualification/training requirements;

e) the equipment to be used (including but not limited to frequency, sampling rate, pitch, element size,

wedge dimensions and velocity);

f) the reference and/or test blocks;

g) examples of calibration and reference scans;

h) the sensitivity settings;

4 © ISO 2021 – All rights reserved

i) required access and surface conditions;

j) requirements for testing of parent material;

k) evaluation of indications, including sizing methodology;

l) acceptance level and/or recording level;

m) reporting requirements;

n) any environmental and safety issues;

o) scan plan showing the following, to provide a standardized and repeatable methodology for testing:

— object and weld geometry;

— probe positioning and movement, relative to the weld;

— the imaging path(s) used, and how these correspond to the location and orientation of expected

discontinuities;

— the coverage of the test object and the ROI.

6 Requirements for personnel and equipment

6.1 Personnel qualifications

Personnel performing testing in accordance with this document shall be qualified to an appropriate

level in accordance with ISO 9712 or equivalent in the relevant product sector or industrial sector.

In addition to general knowledge of ultrasonic weld testing, the operators shall be familiar with, and

have practical experience in, the use of the TFM technique or related technology. Specific training

and examination of personnel should be performed on representative test pieces. These training and

examination results should be documented. If this is not the case, specific training and examination

should be performed with the finalized ultrasonic test procedures and selected ultrasonic test

equipment on representative samples containing natural or artificial reflectors similar to those

expected. These training and examination results should be documented.

6.2 Test equipment

6.2.1 General

In selecting the system components (hardware and software), ISO/TS 16829 gives useful information.

6.2.2 Instrument

The ultrasonic instrument used for the TFM testing shall be in accordance with ISO 18563-1, if

applicable.

The instrument shall be able to acquire a full or partial matrix and either process it by itself or transmit

it to a computer for post-processing. It is recommended that a sampling rate of the A-scan be used of at

least five times the nominal probe frequency. It is recommended that the bandwidth of the ultrasonic

instrument is sufficient to receive signals of at least two times the centre frequency of the probe, and

that high- and low-pass filters are set to appropriate values, e.g. high-pass set not higher than half the

centre frequency and low-pass set to at least twice the centre frequency. The specific values selected

for these parameters, if applicable, shall be explicitly specified within the written procedure.

The minimum spatial resolution of data points within the image (i.e. grid spacing, nodes) should be

chosen such that the amplitude of a reference reflector is stable within a specified tolerance on small

deviations (one wavelength) in the probe position. ISO 23865 contains suggested values for the spatial

resolution of data points, and suggestions for the validation of the amplitude stability.

6.2.3 Probes

Ultrasonic arrays used for the TFM testing shall be in accordance with ISO 18563-2.

In order to achieve good quality images, the following properties of the array probe should be taken

into consideration:

a) adequately small pitch to avoid spatial aliasing;

b) highly damped elements to decrease the length of the ultrasonic wave train;

c) sufficiently small elements to avoid too much directivity;

d) appropriate dimensions (both along the primary axis and the secondary axis of the array) to allow

for imaging at a distance away from the probe, as the TFM algorithm has optimal results in the

near field of the probe;

e) wedge dimension optimized for effectiveness.

6.2.4 Scanning mechanisms

To achieve consistency of the images (collected data), guiding mechanisms and scan encoder(s) shall

be used.

Unlike other ultrasonic techniques, maintaining a constant distance from the weld is not as important,

if the resulting image consistently contains the complete area to be tested. However, for a correct

evaluation, the position of the weld in the image is required, e.g. by using geometrical indications.

7 Preparation for testing

7.1 Volume to be tested

The purpose of the testing shall be defined by specification. Based on this, the testing volume shall be

determined. The region of interest (ROI), or combination of ROIs, shall cover the testing volume.

For testing thicknesses <8 mm at the manufacturing stage, the testing volume shall include the weld

and parent material for at least 1,25 times the thickness, t, of the test object on each side of the weld

preparation (1 t for laser welds and for electron beam welds), or the proven width of the heat affected

zone (based on the manufacturer’s information).

For testing thicknesses ≥8 mm at the manufacturing stage, the testing volume shall include the weld

and parent material for at least 10 mm on each side of the weld preparation (5 mm for laser welds and

for electron beam welds), or the proven width of the heat affected zone (based on the manufacturer’s

information), whichever is greater.

A scan plan shall be provided in the written procedure to document the coverage, see 5.3.

7.2 Imaging typical weld discontinuities

7.2.1 Discontinuity orientation

Compared to PAUT, TFM is typically less sensitive to discontinuity orientation. However, when planar

discontinuities are expected, imaging paths shall be employed that anticipate on the way ultrasound

is reflected from these discontinuities. If amplitude-based sizing is to be used, then perpendicular

incidence/specular reflection is required. Detection and sizing may also be performed using diffraction

6 © ISO 2021 – All rights reserved

signals, which rely on a pre-defined imaging path to a much lesser extent, but it should be realized that

the resulting images have a lower signal-to-noise ratio and are harder to interpret.

In general, discontinuities perpendicular to the scanning surface, such as lack of fusion on a weld bevel

with a low angle, require an imaging path where either the transmitted or the received path contains a

reflection from the opposite surface (e.g. TT-T).

In general, discontinuities parallel to the scanning surface require an imaging path where sound

reflected by the discontinuity can travel to an array element. This can be achieved by using an array

directly above the discontinuity (top scanning) or by simultaneously using two arrays on both sides of

the weld.

7.2.2 Discontinuity location

Compared to PAUT, the performance of TFM is typically less sensitive to the location of the discontinuity

inside the weld. However, it should be taken into consideration that TFM has limitations concerning the

angle, against the normal to the probe, over which discontinuities are detected.

With side scanning, discontinuities in the lower part of the weld are generally best detected with an

imaging path where at least one of the transmitting or receiving paths is a direct path from the probe to

the discontinuity.

With side scanning, discontinuities in the upper part of the weld are generally best detected with an

imaging path containing at least one reflection at the opposite surface. This can be achieved by imaging

as a direct imaging path by extending the ROI (only for testing levels A and B, only for TT-TT or LL-LL)

or by imaging via an imaging path that takes into account reflection(s) on the back wall (e.g. TT-T/T-TT

or TT-TT, all testing levels).

7.2.3 Suitable imaging paths for specific discontinuity types

For suitable imaging paths related to typical discontinuity types, see Table 3 which shows testing from

the surface at the weld cap side.

Selected imaging path(s) may not work over the entire aperture of the array. Determination of the

workable aperture should be considered in the scan plan taking into account increased diffusion and

scattering of ultrasound in the weld metal.

Amplitude-based sizing requires imaging paths based on specular reflection on the discontinuities.

Table 3 — Recommended imaging paths for typical weld discontinuities

Weld discon‐ Side scanning Top scanning

tinuity

Lack of fu‐

sion, low‐an‐

gle weld bevel

LL-L/L-LL or TT-T/T-TT or LL-T imaging path LL-L/L-LL imaging path as this discontinuity is

as this discontinuity is nearly vertical. Discon- nearly vertical.

tinuity height sizing is best performed based

Direct imaging path with a sufficiently large

on diffraction signals received with a direct

aperture.

imaging path.

Table 3 (continued)

Weld discon‐ Side scanning Top scanning

tinuity

Lack of

fusion,

high‐angle

weld bevel

LL-LL or TT-TT imaging path. In some cases, di- Direct imaging path.

rect imaging path through the weld can be used.

Probe positioning needs to be considered in

Probe positioning needs to be considered in the scan plan to allow for specular reflection.

the scan plan to allow for specular reflection.

Lack of root

fusion/

incomplete

penetration

Direct imaging path for tip (top) and/or Direct imaging path for tip (top) only.

reflection at the side of the discontinuity (e.g.

The aperture needs to be sufficiently large to

TT-T/T-TT).

receive signals.

For root concavity, also use reception at the

probe on the other side of the weld.

Lack of

inter‐run

fusion

Direct imaging path by simultaneously using Direct imaging path.

probes on both sides of the weld.

8 © ISO 2021 – All rights reserved

Table 3 (continued)

Weld discon‐ Side scanning Top scanning

tinuity

Embedded

cracks par‐

LL-L/L-LL or TT-T/T-TT or LL-T imaging path LL-L/L-LL imaging path as this discontinuity is

allel to the

as this discontinuity is nearly vertical. nearly vertical.

weld axis

Discontinuity height sizing is best performed Discontinuity height sizing is best performed

based on diffraction signals received with based on diffraction signals received with di-

direct imaging path (with probes on both sides rect imaging path (with elements on both sides

of the weld used simultaneously). of the weld used simultaneously).

Direct imaging path with a sufficiently large

aperture.

Scanning sur‐

face breaking

cracks and

undercut

LL-LL or TT-TT imaging path and/or direct LL-LL imaging path.

imaging of creeping waves (also known as high

angle compression mode).

Wedge design enabling creeping waves should

be considered in the written test procedure.

Cap porosity

LL-LL or TT-TT imaging path. ROI shall include LL-LL imaging path. ROI shall include the cap

the cap area above the scanning surface. area above the scanning surface.

Table 3 (continued)

Weld discon‐ Side scanning Top scanning

tinuity

Excessive

penetration

Direct imaging path. If excessive penetration is Direct imaging path. If excessive penetration is

to be detected, ROI shall include the area under to be detected, ROI shall include the area under

the opposite surface. the opposite surface.

Inclusions

Use both direct imaging path and L-LL/LL-L Use both direct imaging path and L-LL/LL-L.

or T-TT/TT-T. Inclusions have a low signal-to- Inclusions have a low signal-to-noise ratio.

noise ratio.

7.3 Verification of test setup

The capability of the test setup shall be verified by using reference blocks and test blocks containing

real discontinuities and/or artificial reflectors, where applicable.

7.4 Scan increment setting

For thicknesses:

— under or equal to 6 mm, the scan increment shall be no more than 0,5 mm;

— between 6 mm and 10 mm, the scan increment shall be no more than 1 mm;

— between 10 mm and 150 mm, the scan increment shall be no more than 2 mm;

— above 150 mm, a scan increment of 3 mm is recommended.

The scan increment setting perpendicular (also termed index direction) to the welding direction when

applicable (e.g. for raster scanning) shall be chosen in order to ensure the coverage of the testing volume.

7.5 Geometry considerations

Care shall be taken when testing welds of complex geometry, e.g. a weld joining materials of unequal

thickness, materials that are joined at an angle or nozzles. They shall always be carried out under

testing level D. TFM algorithms can be applied on these geometries and can have capabilities over

PAUT. For example, some implementations of TFM are able to image the geometry of the test object and

adjust for changes in geometry such as adjusting for the geometric variation around the circumference

of a nozzle or an adaptive algorithm for adjusting to changes in local wall thickness. For top scanning,

an adaptive algorithm can be used to take the geometry of the weld cap into account. Such adaptive

algorithms shall be specified in the written procedure and the resultant setup shall be demonstrated

on suitable test blocks prior to testing.

10 © ISO 2021 – All rights reserved

7.6 Preparation of scanning surfaces

Scanning surfaces shall be clean, in an area wide enough to permit the testing volume to be fully

covered. Scanning surfaces shall be even and free from foreign matter likely to interfere with probe

coupling (e.g. rust, loose scale, weld spatter, notches, grooves). The condition of the test surface shall

result in a gap not exceeding 0,5 mm between the probe and the surface. These requirements shall be

ensured by dressing the scanning surface as necessary.

Scanning surfaces may be assumed to be satisfactory if the surface roughness, R , is not greater than

a

6,3 µm for machined surfaces, or not greater than 12,5 µm for shot-blasted surfaces.

When coating such as paint is present and cannot be removed, reference or test blocks with identical

coating are required. In addition, the required corrective actions shall be determined and applied.

When using an adaptable probe shoe or (local) immersion technique, the surface condition shall be

sufficiently smooth to ensure proper imaging results. Requirements on the weld cap shall be clearly

documented in the written procedure. Imaging results shall be demonstrated on suitable samples

containing a weld.

7.7 Temperature

The surface temperature of the test object should be in the range of 0 °C to 50 °C. For temperatures

outside this range, the suitability of the test equipment shall be verified. Special high temperature array

probes and appropriate couplant can be required.

7.8 Couplant

In order to generate proper images, a couplant shall be used which provides a constant transmission

of ultrasound between the probe(s) and the test object. The couplant used for calibration shall be the

same as that used in subsequent testing and post-calibrations.

When using a conformable shoe or (local) immersion technique, requirements on the couplant,

determination of sound velocity including temperature dependency, and verification of coupling shall

be clearly documented in the written procedure.

8 Testing of parent material

The parent metal in the test area shall be tested, to demonstrate that the testing of the weld is not

influenced by the presence of imperfections, in particular laminations.

Where imperfections are found, their influence on the required weld testing shall be assessed and, if

necessary, the imaging paths or techniques adapted correspondingly. When satisfactory coverage by

ultrasonic testing is seriously affected, other test methods (e.g. radiography) shall be considered.

9 Range and sensitivity

9.1 General

The range and sensitivity shall be set for each imaging path in each ROI prior to each test in accordance

with this document. Any change of the setup, e.g. probe position, ROI or imaging path(s) used requires

verification of the settings.

The signal-to-noise ratio in the image should be a minimum of 12 dB for the reference signals based on

reflection. The method or tool for the measurement of the signal-to-noise ratio shall be specified in the

written procedure.

9.2 Range and sensitivity settings

9.2.1 General

After selection of the testing technique and imaging path(s):

a) the sensitivity shall be set for each imaging path in each ROI;

b) when a probe with wedge is used, the sensitivity shall be set with the wedge in place;

c) when a probe with flexible, conformable wedge is used or immersion technique is used, the

sensitivity shall be set with the wedge or immersion delay path in place.

9.2.2 Setting range and sensitivity on the test object itself

Due to TFM being able to image the geometry of the object, it is possible to set range and sensitivity

on the test object. This has the advantage of not needing a calibration or reference block. The written

procedure shall specify on which geometric features (for example back wall, side wall) the range and

the sensitivity are set, and how sensitivity is adjusted to obtain the sensitivity required during the

testing.

To ensure alignment of this document with other standards, using this option is only allowed for testing

level A.

9.2.3 Gain corrections

The procedure described in ISO 23865:2021, 10.3, can be used to perform testing with gain correction,

which is similar to time-corrected gain (TCG) in other ultrasonic techniques. Gain correction enables

the display of signals from the same reflector with the same amplitude independent from distance.

9.3 Checking of the settings

Settings shall be checked at least every 4 hours and after completion of the testing. If the

...