ISO 9241-305:2008

(Main)Ergonomics of human-system interaction — Part 305: Optical laboratory test methods for electronic visual displays

Ergonomics of human-system interaction — Part 305: Optical laboratory test methods for electronic visual displays

ISO 9241-305:2008 establishes optical test and expert observation methods for use in predicting the performance of a display vis-à-vis the ergonomics requirements given in ISO 9241-303.

Ergonomie de l'interaction homme-système — Partie 305: Méthodes d'essai de laboratoire optique pour écrans de visualisation électroniques

L'ISO 9241-305:2008 établit des méthodes d'essai optique et des méthodes d'observation d'expert qui peuvent être utilisées pour prévoir la performance d'un affichage vis-à-vis des exigences ergonomiques données dans l'ISO 9241-303.

General Information

- Status

- Published

- Publication Date

- 13-Nov-2008

- Technical Committee

- ISO/TC 159/SC 4 - Ergonomics of human-system interaction

- Drafting Committee

- ISO/TC 159/SC 4/WG 2 - Visual display requirements

- Current Stage

- 9093 - International Standard confirmed

- Start Date

- 08-Nov-2024

- Completion Date

- 14-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 16-Oct-2025

- Effective Date

- 18-Dec-2008

- Effective Date

- 04-Sep-2008

- Effective Date

- 04-Sep-2008

- Effective Date

- 15-Apr-2008

- Effective Date

- 15-Apr-2008

Overview

ISO 9241-305:2008, part of the ISO 9241 series on ergonomics of human‑system interaction, defines optical laboratory test methods for electronic visual displays. Its primary purpose is to provide standardized optical measurements and expert observation methods that help predict a display’s ergonomic performance with respect to the requirements in ISO 9241-303. ISO 9241-305 is aimed at laboratory evaluation rather than in‑situ user studies and complements terminology and requirements defined in ISO 9241-302 and ISO 9241-303.

Key Topics

The standard organizes tests into basic measurements (identified by M numbers) and compound test procedures (identified by P numbers). Key technical topics and measurement areas include:

Measurement structure and reporting

- Definition of objective, applicability, preparation, procedure, analysis and reporting for each method

- Guidance on fixed and configurable measurement conditions

Measurement conditions and setup

- Display preparation (stabilization, cleaning, alignment)

- Test patterns, test accessories and alignment of meter position

- Ambient and test illumination control

- Light measuring device (LMD) specifications, angular aperture and time response

Optical measurement methods

- Basic light measurements (luminance, illuminance)

- Luminance profile and angular distribution

- Directional light and bidirectional reflectance (BRDF)

- Temporal performance (response, flicker)

- Reflection measurements (specular and diffuse reflections)

- Luminance and contrast analysis

- Colour analysis and colour difference metrics

- Geometrical and dimensional evaluations, defects, and alignment for virtual image displays

Conformance and uncertainty

- Reporting formats, uncertainty analysis guidance and conformance guidance with ISO 9241-303 requirements

Applications

ISO 9241-305 is practical for:

- Display manufacturers performing laboratory QA during R&D and production

- Test laboratories conducting compliance testing and performance validation

- Procurement teams specifying objective optical performance for displays used in offices, control rooms, medical devices or industrial systems

- Ergonomists and human factors engineers assessing visual ergonomics aspects such as contrast, luminance uniformity, reflections and temporal behaviour

Using ISO 9241-305 helps ensure objective, repeatable display testing aligned with ergonomic requirements, improving usability, visual comfort and compliance documentation.

Related Standards

- ISO 9241-302 - Terminology for electronic visual displays

- ISO 9241-303 - Requirements for electronic visual displays (target of the predictive tests)

- ISO 9241-307 - Analysis and compliance test methods for electronic visual displays

- Other parts of ISO 9241 series covering usability, field assessment and device‑specific guidance

Keywords: ISO 9241-305, optical laboratory test methods, electronic visual displays, display testing, luminance, contrast, colour analysis, reflection measurements, temporal performance, display compliance.

Get Certified

Connect with accredited certification bodies for this standard

BSI Group

BSI (British Standards Institution) is the business standards company that helps organizations make excellence a habit.

NSF International

Global independent organization facilitating standards development and certification.

CIS Institut d.o.o.

Personal Protective Equipment (PPE) certification body. Notified Body NB-2890 for EU Regulation 2016/425 PPE.

Sponsored listings

Frequently Asked Questions

ISO 9241-305:2008 is a standard published by the International Organization for Standardization (ISO). Its full title is "Ergonomics of human-system interaction — Part 305: Optical laboratory test methods for electronic visual displays". This standard covers: ISO 9241-305:2008 establishes optical test and expert observation methods for use in predicting the performance of a display vis-à-vis the ergonomics requirements given in ISO 9241-303.

ISO 9241-305:2008 establishes optical test and expert observation methods for use in predicting the performance of a display vis-à-vis the ergonomics requirements given in ISO 9241-303.

ISO 9241-305:2008 is classified under the following ICS (International Classification for Standards) categories: 13.180 - Ergonomics; 35.180 - IT Terminal and other peripheral equipment. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 9241-305:2008 has the following relationships with other standards: It is inter standard links to EN ISO 9241-305:2008, ISO 9241-3:1992/Amd 1:2000, ISO 13406-1:1999, ISO 9241-8:1997, ISO 9241-3:1992, ISO 9241-7:1998, ISO 13406-2:2001. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 9241-305:2008 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 9241-305

First edition

2008-11-15

Ergonomics of human-system

interaction —

Part 305:

Optical laboratory test methods

for electronic visual displays

Ergonomie de l'interaction homme-système —

Partie 305: Méthodes d'essai de laboratoire optique pour écrans

de visualisation électroniques

Reference number

©

ISO 2008

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2008

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2008 – All rights reserved

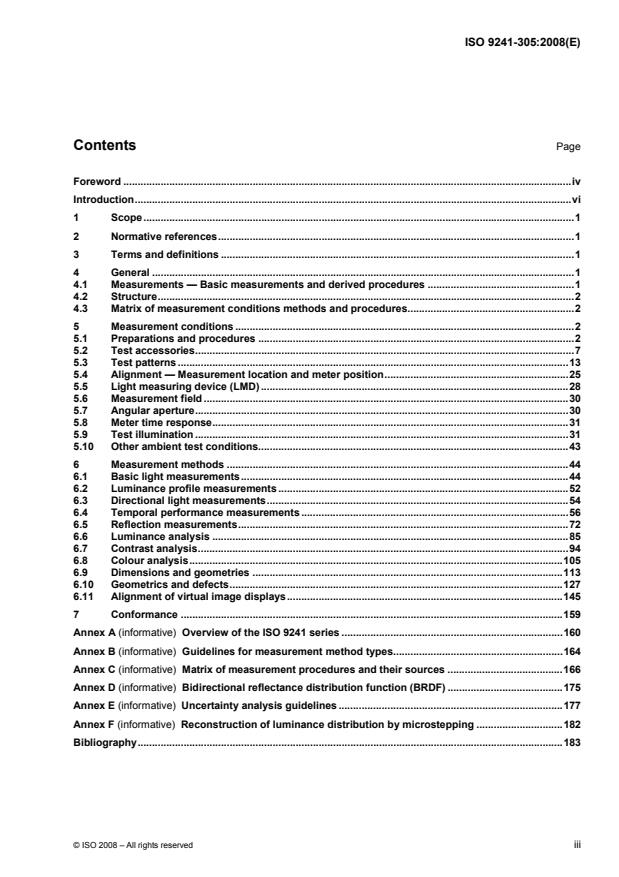

Contents Page

Foreword .iv

Introduction.vi

1 Scope.1

2 Normative references.1

3 Terms and definitions .1

4 General .1

4.1 Measurements — Basic measurements and derived procedures .1

4.2 Structure.2

4.3 Matrix of measurement conditions methods and procedures.2

5 Measurement conditions .2

5.1 Preparations and procedures .2

5.2 Test accessories.7

5.3 Test patterns .13

5.4 Alignment — Measurement location and meter position.25

5.5 Light measuring device (LMD) .28

5.6 Measurement field .30

5.7 Angular aperture.30

5.8 Meter time response.31

5.9 Test illumination .31

5.10 Other ambient test conditions.43

6 Measurement methods .44

6.1 Basic light measurements.44

6.2 Luminance profile measurements .52

6.3 Directional light measurements.54

6.4 Temporal performance measurements .56

6.5 Reflection measurements.72

6.6 Luminance analysis .85

6.7 Contrast analysis.94

6.8 Colour analysis.105

6.9 Dimensions and geometries .113

6.10 Geometrics and defects.127

6.11 Alignment of virtual image displays.145

7 Conformance .159

Annex A (informative) Overview of the ISO 9241 series .160

Annex B (informative) Guidelines for measurement method types.164

Annex C (informative) Matrix of measurement procedures and their sources .166

Annex D (informative) Bidirectional reflectance distribution function (BRDF) .175

Annex E (informative) Uncertainty analysis guidelines .177

Annex F (informative) Reconstruction of luminance distribution by microstepping .182

Bibliography.183

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 9241-305 was prepared by Technical Committee ISO/TC 159, Ergonomics, Subcommittee SC 4,

Ergonomics of human-system interaction.

This first edition of ISO 9241-305, together with ISO 9241-302, cancels and replaces ISO 13406-1:1999 and

ISO 9241-8:1997. Together with ISO 9241-302, ISO 9241-303 and ISO 9241-307, it also cancels and

replaces ISO 9241-7:1998 and ISO 13406-2:2001, and partially replaces ISO 9241-3:1992. The following has

been technically revised:

⎯ terms and definitions related to electronic visual displays have been transferred to, and collected in,

ISO 9241-302;

⎯ while the areas previously covered in ISO 9241 and by ISO 13406 remain essentially unchanged, test

methods and requirements have been updated to account for advances in science and technology;

⎯ all generic ergonomic requirements have been incorporated into ISO 9241-303;

⎯ the application of those requirements to different display technologies, application areas and

environmental conditions — including test methods and pass/fail criteria — is specified in

ISO 9241-307;

⎯ methods for the laboratory testing of those requirements are specified in ISO 9241-305.

ISO 9241 consists of the following parts, under the general title Ergonomic requirements for office work with

visual display terminals (VDTs):

⎯ Part 1: General introduction

⎯ Part 2: Guidance on task requirements

⎯ Part 4: Keyboard requirements

⎯ Part 5: Workstation layout and postural requirements

⎯ Part 6: Guidance on the work environment

⎯ Part 9: Requirements for non-keyboard input devices

iv © ISO 2008 – All rights reserved

⎯ Part 11: Guidance on usability

⎯ Part 12: Presentation of information

⎯ Part 13: User guidance

⎯ Part 14: Menu dialogues

⎯ Part 15: Command dialogues

⎯ Part 16: Direct manipulation dialogues

⎯ Part 17: Form filling dialogues

ISO 9241 also consists of the following parts, under the general title Ergonomics of human-system interaction:

⎯ Part 20: Accessibility guidelines for information/communication technology (ICT) equipment and services

⎯ Part 110: Dialogue principles

⎯ Part 151: Guidance on World Wide Web user interfaces

⎯ Part 171: Guidance on software accessibility

⎯ Part 300: Introduction to electronic visual display requirements

⎯ Part 302: Terminology for electronic visual displays

⎯ Part 303: Requirements for electronic visual displays

⎯ Part 304: User performance test methods for electronic visual displays

⎯ Part 305: Optical laboratory test methods for electronic visual displays

⎯ Part 306: Field assessment methods for electronic visual displays

⎯ Part 307: Analysis and compliance test methods for electronic visual displays

⎯ Part 308: Surface-conduction electron-emitter displays (SED) [Technical Report]

⎯ Part 309: Organic light-emitting diode (OLED) displays [Technical Report]

⎯ Part 400: Principles and requirements for physical input devices

⎯ Part 410: Design criteria for physical input devices

⎯ Part 920: Guidance on tactile and haptic interactions

For the other parts under preparation, see Annex A.

Introduction

This part of ISO 9241 was prepared with the support of the flat panel display measurements (FPDM) task

[10]

group of VESA (Video Electronics Standards Association, USA). Contributions from its FPDM standard are

identified in Annex C.

The methods specified in this part of ISO 9241 are provided to assist test laboratories (either suppliers’

facilities or test institutes) in deciding whether a specific electronic display conforms to the other relevant parts

of ISO 9241, insofar as such a decision can be made in a laboratory setting. This part of ISO 9241 does not

specify how to select display adjustment parameters or software for making a test representative of intended

actual use. That judgement has to be made by the test laboratory and described in the test report.

ISO 9241 was originally developed as a seventeen-part International Standard on the ergonomics

requirements for office work with visual display terminals. As part of the standards review process, a major

restructuring of ISO 9241 was agreed to broaden its scope, to incorporate other relevant standards and to

make it more usable. The general title of the revised ISO 9241, “Ergonomics of human-system interaction”,

reflects these changes and aligns the standard with the overall title and scope of Technical Committee

ISO/TC 159, Ergonomics, Subcommittee SC 4, Ergonomics of human-system interaction. The revised

multipart standard is structured as series of standards numbered in the “hundreds”: the 100 series deals with

software interfaces, the 200 series with human centred design, the 300 series with visual displays, the 400

series with physical input devices, and so on.

See Annex A for an overview of the entire ISO 9241 series.

vi © ISO 2008 – All rights reserved

INTERNATIONAL STANDARD ISO 9241-305:2008(E)

Ergonomics of human-system interaction —

Part 305:

Optical laboratory test methods for electronic visual displays

1 Scope

This part of ISO 9241 establishes optical test and expert observation methods for use in predicting the

performance of a display vis-à-vis the ergonomics requirements given in ISO 9241-303.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 9241-302, Ergonomics of human-system interaction — Part 302: Terminology for electronic visual

displays

ISO 9241-303, Ergonomics of human-system interaction — Part 303: Requirements for electronic visual

displays

ISO 9241-307, Ergonomics of human-system interaction — Part 307: Analysis and compliance test methods

for electronic visual displays

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 9241-302 apply.

4 General

4.1 Measurements — Basic measurements and derived procedures

The collection of (optical) lab measurements necessary for the compliance evaluations given in this part of

ISO 9241 are divided into basic measurements — identified by M and a measurement number — and

measurement procedures — identified by P and a procedure number (and letter in the case of supplementary

procedures) — briefly described below. Additional information, including decisions on developing the methods

and their use for the definition of compliance procedures, can be found in Annex B.

4.1.1 Basic measurements (or evaluation) — Method M

Basic measurements should describe a fundamental method in as simple a form as possible. Most of the

essential measurement parameters (such as screen location, viewing direction, test pattern) are not specified.

The specified result is a physical quantity or some other directly measured property, and does not involve any

processing of the collected data. These results are usually not directly used in a compliance procedure of the

sort specified in ISO 9241-307. Rather, in a compound measurement procedure (see 4.1.2), a basic

measurement will be used to achieve sets or collections of data.

These basic measurements define the types of meters acceptable for use, meter parameters, and any default

parameters (“fixed measurement conditions”), and list the parameters that are to be varied by the compound

measurement procedure (“configurable measurement conditions”). These latter parameters are often defined

by the compliance procedure (see ISO 9241-307).

4.1.2 Compound measurement procedures — Procedure P

Compound measurement procedures are methods that collect and evaluate physical quantities that were

measured using a basic method (see 4.1.1). These procedures reference basic measurements, and may

specify the specific requirements for the “configurable measurement conditions”. They also include any

special preparation procedures. The result of a procedure is a collection of basic quantities (e.g. area or

angular distribution of luminance), or derived quantities (e.g. luminance contrast, colour difference). In many

cases, the measurement procedures could have some of the configurable measurement conditions defined by

the compliance procedure (see ISO 9241-307).

4.2 Structure

The measurement methods given in this part of ISO 9241 are structured as follows.

a) Objective: this describes the purpose and quantities measured.

b) Applicability: this describes the type of displays/applications in which the particular measurement is

relevant.

c) Preparation and set-up: this describes fixed and configurable measurement conditions, optional

accessory equipment, and any special preliminary requirements.

d) Procedure: this describes the measurement or references basic measurement method.

e) Analysis: this describes any analysis of the measured data.

f) Reporting: this describes the form of reporting, including the number of significant digits, where

appropriate.

g) Comments: this describes any special concerns or relevant information not contained elsewhere.

4.3 Matrix of measurement conditions methods and procedures

A matrix of measurement conditions, methods and procedures comparing various source documents

(including earlier International Standards) can be found in Annex C.

NOTE Many of the procedures in this document have been incorporated, in whole or in part, from ISO 9241-3:1992.

See Annex C and the Bibliography for further references.

5 Measurement conditions

5.1 Preparations and procedures

5.1.1 CRT (cathode ray tube) monitor standard preparation

Allow sufficient time for the display luminance to stabilise, with a minimum of 20 min.

5.1.1.1 Technology dependent parameters

Manual degauss in measurement position (for colour displays only). This refers to externally applied degauss

(not manual activation of an internal system).

2 © ISO 2008 – All rights reserved

5.1.1.2 Cleaning

Ensure that the display is clean.

5.1.1.3 Alignment

The display screen should be aligned such that a plane tangential to the screen centre is parallel to the axes

of the measurement system(s).

Tilt: the active display area shall be aligned such that a horizontal line through the screen centre is parallel to

the horizontal axis of the measurement instrument and/or of the measurement instrument travel.

5.1.1.4 Brightness and contrast control settings

Adjust the brightness control until the raster is at cut-off.

Adjustment should be performed under the lighting conditions for the specific compliance route as specified in

ISO 9241-307.

After adjusting the display brightness to its default, adjust the centre-screen luminance to 100 cd/m at 20 %

screen loading. If this is not achievable, report the centre-screen luminance.

The controls shall remain at these settings for all measurements.

5.1.1.5 Image size

Use the factory setting or default, if available. Otherwise, adjust to a specified size.

5.1.1.6 Video drive levels

If the display uses an analogue interface, then the drive level(s) shall be specified for video signal lines.

Most applications drive the standard RGB interface with either 0,47 V or 0,7 V (corresponding to 2/3 video and

full video respectively) and the use of one of these values is recommended. The value used should be

specified.

5.1.2 LCD (liquid crystal display) monitor standard preparation

The flat panel display unit to be tested shall be physically prepared for testing.

5.1.2.1 Display warm-up

Allow sufficient time for the display luminance to stabilise, with a minimum of 20 min. When indicated by the

manufacturer, the display shall be warmed up for the specified time (not to exceed 1 h).

5.1.2.2 Technology dependent parameters

Testing shall be conducted under normal user conditions for power supply. The bias settings (if any) of the

display shall be set to those expected under typical use. Any reflection treatment or filter that is in place for the

test specified in 6.5 shall be in place for every test.

One adjustment setting shall be used for each complete test sequence. If multiple settings are provided, this

implies multiple complete test sequences.

5.1.2.3 Cleaning

Ensure that the display is clean.

5.1.2.4 Alignment

The display screen should be aligned such that a plane tangential to the screen centre is parallel to the axes

of the measurement system(s).

Tilt: the active display area shall be aligned such that a horizontal line through the screen centre is parallel to

the horizontal axis of the measurement instrument and/or of the measurement instrument travel.

5.1.2.5 Brightness and contrast control settings

The display shall be adjusted to its default or preset brightness and contrast. The controls shall remain at

these settings for all measurements. Adjustment should be performed under the lighting conditions for the

specific compliance route as specified in ISO 9241-307.

5.1.2.6 Image size

Use the factory setting or the default, if available. Otherwise, adjust to a specified size.

5.1.2.7 Video drive levels

If the display uses an analogue interface, then the drive level(s) shall be specified for video signal lines.

Most applications drive the standard RGB interface with either 0,47 V or 0,7 V (corresponding to 2/3 video and

full video respectively) and the use of one of these values is recommended. The value used should be

specified.

5.1.3 Front projection display standard preparation (fixed resolution systems)

5.1.3.1 Display warm-up

Measurements are carried out after 100 h operation of the projection lamp (burn-in time). After switching on,

the minimum warm-up time shall be 1 h unless otherwise specified in ISO 9241-307.

5.1.3.2 Technology depending parameters

Testing shall be conducted under normal user conditions for power supply. The bias settings (if any) of the

display shall be set to those expected under typical use. Any reflection treatment or filter that is in place for the

test specified in 6.5 shall be in place for every test.

One adjustment setting shall be used for each complete test sequence. If multiple settings are provided, this

implies multiple complete test sequences.

5.1.3.3 Cleaning

Ensure that the display screen is clean.

5.1.3.4 Alignment

All optics, convergence controls and focus shall be adjusted so that the projected image appears sharp over

the largest percentage of the illuminated area. Front projection systems shall be positioned relative to the

screen according to the manufacturer’s specifications for angle, height, and distance. Rear-projection systems

shall be adjusted so that the image fills the screen completely (not overfill).

4 © ISO 2008 – All rights reserved

5.1.3.5 Brightness and contrast control settings

The control designed to adjust brightness shall be set to the point where the maximum number of signal level

blocks on the top line, representing 0 %, 5 %, 10 % and 15 % signal levels, are visible and distinct from the

adjacent signal level blocks.

The control designed to adjust contrast shall be advanced from minimum until the maximum number of signal

level blocks in the lower line of the pattern (representing the 85 %, 90 %, 95 % and 100 % signal levels) are

visible and distinct from the adjacent signal level blocks or until the picture no longer increases in brightness,

as limited by automatic brightness circuitry.

The controls shall remain at these settings for all measurements. Adjustment should be performed under the

lighting conditions for the specific compliance route as specified in ISO 9241-307.

5.1.3.6 Image size

Use the factory setting or the default, if available. Otherwise, adjust to a specified size.

5.1.3.7 Video drive levels

Connect the projector to a notebook computer or other signal generator. The signal generator shall offer a

typical signal voltage on RGB of 0,7 V ± 0,07 V. Adjust the focus for the sharpest image.

5.1.4 PDP (plasma display panel) monitor standard preparation

Allow sufficient time for the display luminance to stabilise, with a minimum of 20 min.

5.1.4.1 Technology depending parameters

Testing shall be conducted under normal user conditions for power supply. The bias settings (if any) of the

display shall be set to those expected under typical use. Any reflection treatment or filter that is in place for the

test specified in 6.5 shall be in place for every test.

One adjustment setting shall be used for each complete test sequence. If multiple settings are provided, this

implies multiple complete test sequences.

5.1.4.2 Cleaning

Ensure that the display is clean.

5.1.4.3 Alignment

The display screen should be aligned such that a plane tangential to the screen centre is parallel to the axes

of the measurement system(s).

Tilt: the active display area shall be aligned such that a horizontal line through the screen centre is parallel to

the horizontal axis of the measurement instrument and/or of the measurement instrument travel.

5.1.4.4 Brightness and contrast control settings

Adjust the brightness control until the raster is at cut-off. Adjustment should be performed under the lighting

conditions for the specific compliance route as specified in ISO 9241-307.

After adjusting the display brightness to its default, adjust the centre-screen luminance to 100 cd/m at 20 %

screen loading. If this is not achievable, report the centre-screen luminance.

The controls shall remain at these settings for all measurements.

5.1.4.5 Image size

Use the factory setting or the default, if available. Otherwise, adjust to a specified size.

5.1.4.6 Video drive levels

If the display uses an analogue interface, then the drive level(s) shall be specified for video signal lines.

Most applications drive the standard RGB interface with either 0,47 V or 0,7 V (corresponding to 2/3 video and

full video, respectively) and the use of one of these values is recommended. The value used should be

specified.

5.1.5 Hand-held devices

The flat panel display unit to be tested shall be physically prepared for testing.

5.1.5.1 Display warm-up

Allow sufficient time for the display luminance to stabilise, with a minimum of 20 min. When indicated by the

manufacturer, the display shall be warmed up for the specified time (not to exceed 1 h).

5.1.5.2 Technology depending parameters

Testing shall be conducted under normal user conditions for power supply. The bias settings (if any) of the

display shall be set to those expected under typical use. Any reflection treatment or filter that is in place for the

test specified in 6.5 shall be in place for every test.

One adjustment setting shall be used for each complete test sequence. If multiple settings are provided, this

implies multiple complete test sequences.

5.1.5.3 Cleaning

Ensure that the display is clean.

5.1.5.4 Alignment

The display screen should be aligned such that a plane tangential to the screen centre is parallel to the axes

of the measurement system(s).

Tilt: the active display area shall be aligned such that a horizontal line through the screen centre is parallel to

the horizontal axis of the measurement instrument and/or of the measurement instrument travel.

5.1.5.5 Brightness and contrast control settings

The display shall be adjusted to its default or preset brightness and contrast. The controls shall remain at

these settings for all measurements. Adjustment should be performed under the lighting conditions for the

specific compliance route as specified in ISO 9241-307.

5.1.5.6 Image size

Use the factory setting or the default, if available. Otherwise, adjust to a specified size.

5.1.5.7 Video drive levels

If the display uses an analogue interface, then the drive level(s) shall be specified for video signal lines.

6 © ISO 2008 – All rights reserved

Most applications drive the standard RGB interface with either 0,47 V or 0,7 V (corresponding to 2/3 video and

full video respectively) and the use of one of these values is recommended. The value used should be

specified.

5.2 Test accessories

Several objects and devices are required or useful for carrying out the measurements described in this part of

ISO 9241. Some are introduced here.

5.2.1 Mirror standard

Mirror standards are mainly used for checking the geometrical alignment and for redirecting light from a

source into a light-measuring device (LMD).

Any flat and plane substrate with the front surface coated with, e.g. silver or aluminium, and protected by a

thin layer of a transparent dielectric forms a surface mirror with a reflectance of 95 % or more. Standard

mirrors with backside coating should not be used, since multiple reflections occur that make those mirrors

unsuitable for most calibration purposes.

Another type of mirror that is particularly useful for display metrology is generally made from plane-polished

black glass (i.e. highly absorbent glass). The specular reflectance of such a surface mirror without coating is

given by the index of glass refraction as a function of the wavelength of light, and is in the range of 4 % to 5 %

for normal incidence and increasing with angle of inclination.

Such mirrors are useful for measuring the reflectance properties of display devices, since the reflectance of a

display device is rather in the range of some percent that in the range of 90 % and is thus in the same order of

magnitude as the reflections of the EUT (equipment under test).

Calibration: in order to assure low uncertainties in the measurement, mirror standards should be calibrated

explicitly for the task they will be used for (e.g. for the same angle of inclination).

IMPORTANT — It shall be assured that specular mirrors do not exhibit any directionality, i.e. they shall

show the same specular reflectance for angles of rotation of the mirror about its surface normal. For

the same reason, cleaning shall be done carefully and the result checked visually.

5.2.2 Haze standard

Characterisation and evaluation of the haze of display devices is strongly dependent on the geometry of

illumination (e.g. angular extent of the light source) and of the receiver aperture. A haze standard is used to

compare and correlate the measurements of different arrangements for measuring haze.

A haze standard is usually a flat surface that has been treated in order to scatter incident light around the

specular direction. Haze standards are made by creating microstructures in the previously polished surface of

e.g. a black glass mirror.

Commercial haze standards are usually calibrated in terms of gloss units. In order to make them useful for

display measurements they have to be recalibrated, e.g. by the directional scattering for a specific

arrangement of source and receiver.

NOTE Haze standards are extremely sensitive to surface contamination as applied by, e.g. fingerprints, and need to

be treated with care and stored in a suitable container.

5.2.3 Diffuse reflectance standard

Ideal diffuse reflectance standards scatter all incident light equally into all directions (Lambertian

characteristics); thus, they exhibit a constant luminance when viewed from different directions (under constant

illumination). Diffuse reflectance standards are used to measure incident illumination (illuminance) via the

luminance of the standard. The diffuse reflectance of a sample object can be determined by comparison with

the calibrated standard.

Diffuse reflectance standards can be purchased with a wide range of reflectance values (from some percent to

99 %). Diffuse reflectance standards were formerly made from carefully refined BaSO or MgO powder

pressed into a tablet with plane surfaces. Such realisations, however, are very sensitive to ageing and to

adsorption at their surfaces, making their use quite impractical. Modern diffuse reflectance standards are

made from pressed PTFE powder and thus are quite robust with respect to handling and use.

Three aspects need to be considered pertaining to diffuse reflectance standards: the directional distribution of

scattered light (ideally isotropic), the amount of light reflected by the standard (ideally 100 %) and the variation

of reflectance with wavelength of light. Technical realisations of diffuse reflectance standards can reach high

values of diffuse reflectance (99 %), but unfortunately they are far from being ideal scatterers.

Reflectance standards can be used for making illuminance from a luminance measurement of the standard

(E = πL /β ) only for the measurement geometry used to determine the standard’s luminance factor,

STD STD

β , the geometry used for its calibration. If the reflectance (or diffuse reflectance) is associated with the

standard — as the number 98 % or 99 % usually does refer to the reflectance — then that value can only be

used for a uniform hemispherical illumination. If an isolated source is used at some angle, there is no reason

to expect that the 99 % will be even close to the proper value of the luminance factor for that geometrical

configuration. Measurement and calibration of the diffuse reflectance standard should therefore be carried out

using the same geometry as will be used for the actual measurement (see 6.5.8).

NOTE Diffuse reflectance standards are sensitive to surface contamination as applied by e.g. fingerprints and need

to be treated with care and stored in a suitable container. Some such standards can be carefully sanded (some require

water with the sanding) or otherwise cleaned to refresh the surface back up to its maximum scattering, should the surface

become soiled or contaminated (see supplier instructions).

5.2.4 Degaussing device

The colour appearance of a CRT monitor is affected by the static magnetic field of the earth. In particular,

turning the CRT monitor when switched on can cause changes in the colour appearance. The CRT can be

“zeroed” to its default state using a degaussing device. To improve repeatability of testing, it is good laboratory

practice to degauss a CRT monitor under test using an external degaussing device, rather than the monitor’s

built-in degaussing device.

A degaussing device consists of a strong magnet that creates a static magnetic field. In manual degaussing,

this magnet is moved circularly in front of the display and gradually moved away from the monitor. The circular

movement resets the monitor appearance and the moving away from the monitor reduces the impact of the

magnet on the CRT, resulting in an even colour appearance.

5.2.5 Veiling glare frustum

Previous work corroborates the effectiveness of frustums as a tool in reducing the amount of stray light

[13]

corrupting light-output measurements of displays . The frustums, or truncated cones, have apex angles of

90° and are constructed from 10 mm black vinyl plastic with a gloss surface on both sides, using the

procedure shown in Figure 1.

The equations of Figure 1 relate the frustum apex angle and inner/outer diameters to a flat surface that can be

easily cut using a mechanical compass with a sharpened edge for cutting the plastic. Place one point at the

centre and rotate around the centre with the cutter until the material becomes separated. Alternatively, back

and forth bending along a partial cut with a little stress can separate the material. Be sure to cut out the outer

diameter first; otherwise the centre reference is lost.

8 © ISO 2008 – All rights reserved

β = 2φ = apex angle R = r /cos φ

1 1

w = R − R = (r -r )/cos φ R = r /cos φ

2 1 1 2 2 2

C = 2π r = Rθ θ = 2 π cos φ

1 1 1

C = 2π r = Rθ

2 2 2

Forφφ=°45 , cos = :

R=×2 r

R=×2 r

θ =π× 2

Figure 1 — Pattern for veiling glare frustum

5.2.6 Stray light elimination tube and projection masks

Stray light can result from veiling glare, ambient lighting conditions or light from the display reflecting off the

room features and back onto the display surface. In most situations, this produces an undesirable effect as far

as the performing of measurements is concerned and is especially significant when attempting to measure

black level luminance or illuminance. Two options are presented here to reduce the stray light corruption: the

stray-light elimination tube (SLET) and the projection mask.

The SLET consists of a long piece of plastic tubing as shown in Figure 2. Several frustums have been inserted

to provide for the baffling and redirecting of stray light. The tube length and diameter, and the aperture of the

frustums, are dependent upon measurement parameters, but are, typically, 9,5 cm for the inside diameter,

30,5 cm for the length, and 5 cm for the aperture. The entire tube shall be glossy black: the glossy surface

provides for approximately 0,2 % diffuse (non-specular) reflection; whereas, flat black offers at best around

2 % to 3 % diffuse reflection. By careful positioning of the glossy black frustums, the SLET can be made to

direct the specular reflections off the interior tube surface and away from the illuminance meter measurement

head. The back plate needs to be thin enough so that reflections off its edge do not contribute to the

illuminance measurement.

For performing small-area illuminance measurements for front-projection displays, a slit adapter can be used.

The slit adapter shown in Figure 3 was built using black acetal plastic to mount the illuminance meter, so that

various detector heads could be centred at the rear of the SLET. To accommodate the small measurement

areas, a slit was devised, using razor blades painted in glossy black, to create an adjustable aperture. The

blades are secured with setscrews to provide for adjustment. This allows the user to control the area of the

projected image to be measured. Thus, measure contrast modulation could be measured by adjusting the

aperture to allow only either the black or the white portion of the image to illuminate the detector head.

Key

1 rings

2 illuminance meter

3 glossy black frustums

4 glossy black tube

a

From the projector.

Figure 2 — Stray light elimination tube

Key

1 SLET (stray-light elimination tube) mounting holes

2 LMD (light-measuring device) head

3 adjustable blade

Figure 3 — Slit mount for illuminance meter

10 © ISO 2008 – All rights reserved

5.2.7 Replica masks

Because the glossy black cone mask is not effective for measuring small-area black luminance, another mask

can be utilised. This mask, called a replica mask, is a piece of black material that has the same dimension as

the area that it is desired to measure. If the screen is rugged, the mask is placed on the display screen in

close proximity to the pixel surface (see Figure 4). If it is assumed that the replica mask is absolutely black,

then any luminance measured from this mask is the veiling glare contribution. This contribution can then be

subtracted from the measured value of the display image to obtain a more accurate measurement of the true

luminance. That is, for a given black pixel area, A , the corrected measured black luminance is

p

′

L=−LL (1)

bb g

where

L is the luminance of the black pattern (without glare correction);

b

L is the luminance contribution resulting from veiling glare (the measured replica luminance).

g

Figure 4 also shows a neutral density filter (NDF), which serves as a check of the replica mask measurements.

The filter and replica mask shall be the same size as the black pixel area being measured. The square masks

were cut from opaque glossy black plastic (approximately 0,25 mm thick), although other black material may

be used. Glossy material was preferred due to its ability to reduce diffuse reflections from the surrounding

environment. Care was taken to avoid any specular reflections off the glossy surface. The line replica mask

can be created using black thread; nylon, human hair, horsehair, thin wire or pencil “lead” (graphite), or fine

striping tape (darkened with a black marker if the material is not sufficiently black) can also be used.

Key

1 CCD (charge-coupled device) imaging system

2 replica mask

3 black pixels

4 white background

5 display surface

6 NDF (neutral density filter)

NOTE For z, see Table 1.

Figure 4 — Use of replica masks for veiling glare compensation

5.2.8 Data acquisition

LMD samples as a function of time are typically collected, stored, processed and displayed by a storage

device such as a computer or storage oscilloscope.

5.2.9 Vibration-damped measurement bench

Both the display and the LMD could need to be seated on a vibration-damped aluminium-slab measurement

bench. The motion of the test bench should be at least a factor of 10 times smaller than the jitter motion being

measured.

5.2.10 Dimensional measurement devices

5.2.10.1 Reticle: a simple ruled magnifier marked with straight-line rules of known unit length, for the

measurement of very small dimensions. The reticle is usually placed at the field stop within the eyepiece of a

measuring microscope.

5.2.10.2 Ruler: Use of a steel ruler (mm resolution) or equivalent linear or digital micrometer can be used

for small measurements. For large measurements, such as a steel tape measure (with mm resolution) can be

used for determining large area dimensions, such as the size of a projected image.

5.2.10.3 Graduated scales: linear and rotational scales are recommended for achieving accurate

alignment.

5.2.11 Uniform light source

An integrating sphere light source can be useful in providing

a) a source of calibrated luminance, if properly calibrated, and

b) a source of luminance that is uniform over the exit port.

An exit port diameter of 1/3 the sphere diameter or less will provide a ± 1 % to ± 2 % non-uniformity of

luminance across the exit port if the interior of the integrating sphere is covered with a diffuse white

[10]

reflectance material having a 96 % reflectance or greater. This source is very handy for many diagnostics .

If it is well designed, its stability over long periods of time can be impressive, and its uniformity can hardly be

replicated with other sources.

5.2.12 Surrounds

Ideally, an integrating sphere is best to use for a surround. However, it may be possible to use a surround that

is less than perfect (see Figure 5). The success of using a surround that is other than an integrating sphere

depends upon how un

...

NORME ISO

INTERNATIONALE 9241-305

Première édition

2008-11-15

Ergonomie de l'interaction

homme-système —

Partie 305:

Méthodes d'essai de laboratoire optique

pour écrans de visualisation

électroniques

Ergonomics of human-system interaction —

Part 305: Optical laboratory test methods for electronic visual displays

Numéro de référence

©

ISO 2008

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2008

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2008 – Tous droits réservés

Sommaire Page

Avant-propos .iv

Introduction.vi

1 Domaine d'application .1

2 Références normatives.1

3 Termes et définitions .1

4 Généralités .1

4.1 Mesurages — Mesurages de base et procédures dérivées .1

4.2 Structure.2

4.3 Matrice des conditions, méthodes et procédures de mesurage .2

5 Conditions de mesurage.2

5.1 Préparations et procédures.2

5.2 Accessoires d'essai .7

5.3 Mires de réglage .15

5.4 Alignement — Emplacement de mesure et position de l'appareil .26

5.5 Appareil de mesure de la lumière (LMD).29

5.6 Champ de mesure .31

5.7 Ouverture angulaire .32

5.8 Réponse temporelle de l'appareil .33

5.9 Éclairage d'essai.33

5.10 Autres conditions d'essai ambiantes.45

6 Méthodes de mesurage.45

6.1 Mesurages de base de la lumière .45

6.2 Mesurages du profil de luminance .53

6.3 Mesurages directionnels de la lumière .56

6.4 Mesurages temporels de la performance .58

6.5 Mesurages de la réflexion.75

6.6 Analyse de la luminance.88

6.7 Analyse du contraste .97

6.8 Analyse de la couleur.109

6.9 Dimensions et géométries.117

6.10 Géométrie et défauts.132

6.11 Alignement des affichages d'image virtuelle .152

7 Conformité.167

Annexe A (informative) Aperçu général des séries de Normes ISO 9241.168

Annexe B (informative) Lignes directrices relatives aux types de méthode de mesurage.172

Annexe C (informative) Matrice des procédures de mesurage et leurs sources .174

Annexe D (informative) Fonction de répartition bidirectionnelle du facteur de réflexion (BRDF) .183

Annexe E (informative) Lignes directrices relatives à l'analyse de l'incertitude.186

Annexe F (informative) Reconstruction de la répartition de la luminance par micropas.191

Bibliographie.192

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 9241-305 a été élaborée par le comité technique ISO/TC 159, Ergonomie, sous-comité SC 4,

Ergonomie de l'interaction homme/système.

Cette première édition de l'ISO 9241-305, avec l'ISO 9241-302, annule et remplace l'ISO 13406-1:1999 et

l'ISO 9241-8:1997. Avec l'ISO 9241-302, l'ISO 9241-303 et l'ISO 9241-307, elle annule et remplace

également l'ISO 9241-7:1998 et l'ISO 13406-2:2001 et remplace partiellement l'ISO 9241-3:1992. Les

éléments suivants ont fait l'objet d'une révision technique:

⎯ les termes et définitions relatifs aux écrans de visualisation électroniques ont été transférés et compilés,

dans l'ISO 9241-302;

⎯ les domaines déjà couverts dans les normes ISO 9241 et ISO 13406 demeurent dans leurs grandes

lignes inchangés, mais les méthodes d'essai et les exigences ont été mises à jour pour tenir compte des

progrès technologiques et scientifiques;

⎯ toutes les exigences ergonomiques génériques ont été intégrées dans l'ISO 9241-303;

⎯ l'application de ces exigences aux différentes technologies d'affichage, domaines d'application et

conditions environnementales, y compris les méthodes d'essai et les critères échec/réussite, est spécifiée

dans l'ISO 9241-307;

⎯ les méthodes permettant de tester ces exigences en laboratoire sont spécifiées dans l'ISO 9241-305;

L'ISO 9241 comprend les parties suivantes, présentées sous le titre général Exigences ergonomiques pour

travail de bureau avec terminaux à écrans de visualisation (TEV):

⎯ Partie 1: Introduction générale

⎯ Partie 2: Guide général concernant les exigences des tâches

⎯ Partie 4: Exigences relatives aux claviers

⎯ Partie 5: Aménagement du poste de travail et exigences relatives aux postures

iv © ISO 2008 – Tous droits réservés

⎯ Partie 6: Guide général relatif à l'environnement de travail

⎯ Partie 9: Exigences relatives aux dispositifs d'entrée autres que les claviers

⎯ Partie 11: Lignes directrices relatives à l'utilisabilité

⎯ Partie 12: Présentation de l'information

⎯ Partie 13: Guidage de l'utilisateur

⎯ Partie 14: Dialogues de type menu

⎯ Partie 15: Dialogues de type langage de commande

⎯ Partie 16: Dialogues de type manipulation directe

⎯ Partie 17: Dialogues de type remplissage de formulaires

L'ISO 9241 comprend également les parties suivantes, présentées sous le titre général Ergonomie de

l'interaction homme-système:

⎯ Partie 20: Lignes directrices sur l'accessibilité de l'équipement et des services des technologies de

l'information et de la communication (TIC)

⎯ Partie 110: Principes de dialogue

⎯ Partie 151: Lignes directrices relatives aux interfaces utilisateurs Web

⎯ Partie 171: Lignes directrices relatives à l'accessibilité aux logiciels

⎯ Partie 300: Introduction aux exigences relatives aux écrans de visualisation électroniques

⎯ Partie 302: Terminologie relative aux écrans de visualisation électroniques

⎯ Partie 303: Exigences relatives aux écrans de visualisation électroniques

⎯ Partie 304: Méthodes d'essai de la performance de l'utilisateur pour écrans de visualisation électroniques

⎯ Partie 305: Méthodes d'essai de laboratoire optique pour écrans de visualisation électroniques

⎯ Partie 306: Méthodes d'appréciation sur le terrain des écrans de visualisation électroniques

⎯ Partie 307: Méthodes d'essais d'analyse et de conformité pour écrans de visualisation électroniques

⎯ Partie 308: Écrans à émission d'électrons par conduction de surface (SED) [Rapport technique]

⎯ Partie 309: Écrans à diodes électroluminescentes organiques (OLED) [Rapport technique]

⎯ Partie 400: Principes et exigences pour les dispositifs d'entrée physiques

⎯ Partie 410: Critères de conception des dispositifs d'entrée physiques

⎯ Partie 920: Lignes directrices relatives aux interactions tactiles et haptiques

Pour les autres parties en préparation, voir l'Annexe A.

Introduction

La présente partie de l'ISO 9241 a été élaborée avec le soutien du groupe de travail flat panel display

measurements (FPDM, mesures d'affichage à écran plat) de la VESA (Video Electronics Standard

[10]

Association, États-Unis). Les contributions de la norme FPDM sont indiquées en Annexe C.

Les méthodes spécifiées dans la présente partie de l'ISO 9241 sont fournies pour aider les laboratoires

d'essai (que ce soit l'installation d'un fournisseur ou un institut d'essai) à décider si un écran électronique

spécifique est conforme aux autres parties pertinentes de l'ISO 9241, dans la mesure où une telle décision

peut être prise dans le cadre d'un laboratoire. La présente partie de l'ISO 9241 ne spécifie pas comment

sélectionner les paramètres d'ajustement de l'écran ou le logiciel pour réaliser un essai représentatif d'un

usage réel prévu. Ce jugement doit être fait par le laboratoire d'essai et décrit dans le rapport d'essai.

L'ISO 9241 a été initialement élaborée sous la forme d'une Norme internationale en dix-sept parties relatives

aux exigences ergonomiques pour le travail de bureau avec terminaux à écrans de visualisation. Dans le

cadre du processus de revue des normes, une restructuration importante de l'ISO 9241 a été convenue pour

étendre son domaine d'application, incorporer d'autres normes pertinentes et rendre son utilisation plus

pratique. Le titre de la norme révisée ISO 9241, «Ergonomie de l'interaction homme-système», reflète ces

modifications et aligne la Norme sur le titre global et le champ d'action du Comité technique ISO/TC 159,

Ergonomie, sous-comité SC 4, Ergonomie de l'interaction homme/système. La Norme révisée comporte

plusieurs parties et est structurée en séries de normes numérotées par centaines; par exemple, la série 100

traite des interfaces logicielles, la série 200 traite du processus de conception centré sur l'opérateur humain,

la série 300 concerne les écrans de visualisation, la série 400 couvre les dispositifs d'entrée physiques, et

ainsi de suite.

Voir l'Annexe A pour un aperçu général des séries de Normes ISO 9241.

vi © ISO 2008 – Tous droits réservés

NORME INTERNATIONALE ISO 9241-305:2008(F)

Ergonomie de l'interaction homme-système —

Partie 305:

Méthodes d'essai de laboratoire optique pour écrans

de visualisation électroniques

1 Domaine d'application

La présente partie de l'ISO 9241 établit des méthodes d'essai optique et des méthodes d'observation d'expert

qui peuvent être utilisées pour prévoir la performance d'un affichage vis-à-vis des exigences ergonomiques

données dans l'ISO 9241-303.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 9241-302, Ergonomie de l'interaction homme-système — Partie 302: Terminologie relative aux écrans de

visualisation électroniques

ISO 9241-303, Ergonomie de l'interaction homme-système — Partie 303: Exigences relatives aux écrans de

visualisation électroniques

ISO 9241-307, Ergonomie de l'interaction homme-système — Partie 307: Méthodes d'essais d'analyse et de

conformité pour écrans de visualisation électroniques

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l'ISO 9241-302 s'appliquent.

4 Généralités

4.1 Mesurages — Mesurages de base et procédures dérivées

L'ensemble des mesurages de laboratoire (optique) nécessaires pour les évaluations de conformité, définis

dans la présente partie de l'ISO 9241, sont divisés en mesurages de base — identifiées par la lettre M et un

numéro de mesurage — et en procédures de mesurage — identifiées par la lettre P et un numéro de

procédure (et une lettre, en cas de procédures supplémentaires), et sont brièvement décrits ci-dessous. Des

informations supplémentaires, y compris les décisions relatives au développement des méthodes et à leur

utilisation pour la définition des procédures de conformité, sont données en Annexe B.

4.1.1 Mesurage de base (ou évaluation) — Méthode M

Il convient que les mesurages de base décrivent une méthode fondamentale sous la forme la plus simple

possible. La plupart des paramètres de mesure essentiels (tels que l'emplacement de l'écran, la direction de

vision, la mire de réglage) ne sont pas spécifiés. Le résultat spécifié est une grandeur physique, ou autre

propriété mesurée directement, et n'inclut aucun traitement des données recueillies. Ces résultats ne sont

généralement pas utilisés directement par une procédure de conformité du type spécifié dans l'ISO 9241-307).

C'est plutôt une procédure de mesurage composée (voir 4.1.2) qui utilisera les mesures de base pour obtenir

des jeux ou des recueils de données.

Ces mesurages de base définissent les types d'appareil dont l'utilisation est acceptée, les paramètres de

l'appareil et tous les paramètres par défaut («conditions de mesurage fixes»), et répertorient les paramètres

devant être modifiés par la procédure de mesurage composée («conditions de mesurage configurables»).

Ces derniers paramètres sont souvent définis par la procédure de conformité (voir l'ISO 9241-307).

4.1.2 Procédure de mesurage composée — Procédure P

Les procédures de mesurage composées sont des méthodes qui permettent de collecter et d'évaluer des

grandeurs physiques mesurées à partir d'une méthode de base (voir 4.1.1). Ces procédures référencent les

mesures de base et peuvent indiquer les exigences spécifiques relatives aux «conditions de mesurage

configurables». Elles intègrent également toutes les procédures de préparation spéciales. Le résultat de la

procédure est une collection de grandeurs de base (par exemple surface ou répartition angulaire de la

luminance), ou des grandeurs dérivées (par exemple contraste de luminance, différence de couleur). Dans

bon nombre de cas, les procédures de mesurage peuvent avoir certaines des conditions de mesurage

définies par la procédure de conformité (voir l'ISO 9241-307).

4.2 Structure

Les méthodes de mesurage spécifiées dans la présente partie de l'ISO 9241 sont structurées comme suit.

a) Objectif: décrit l'objet et les grandeurs mesurées.

b) Applicabilité: décrit le type d'affichages/d'applications dans lequel le mesurage particulier est pertinent.

c) Préparation et montage: décrit les conditions de mesurage fixes et configurables, les équipements

accessoires en option et toutes les exigences préliminaires spéciales.

d) Procédure: décrit le mesurage ou référence la méthode de mesure de base.

e) Analyse: décrit toute analyse relative aux données mesurées.

f) Rapport: décrit la forme de rapport, y compris le nombre de chiffres significatifs, le cas échéant.

g) Commentaires: décrit tous les problèmes particuliers ou les informations pertinentes non mentionnés

ailleurs.

4.3 Matrice des conditions, méthodes et procédures de mesurage

Une matrice des conditions, méthodes et procédures de mesurage comparant des documents sources variés

(y compris les normes ISO précédentes) est donnée en Annexe C.

NOTE Bon nombre des procédures spécifiées dans le présent document ont été reprises, en tout ou partie,

de l'ISO 9241-3:1992. Voir l'Annexe C pour les références appropriées.

5 Conditions de mesurage

5.1 Préparations et procédures

5.1.1 Préparation standard de moniteur TRC (à tube à rayons cathodiques)

Laisser suffisamment de temps pour permettre à la luminance de l'affichage de se stabiliser, au moins

pendant 20 min.

2 © ISO 2008 – Tous droits réservés

5.1.1.1 Paramètres dépendant de la technologie

Démagnétisation manuelle dans la position de mesurage (seulement pour les affichages couleur). Cela se

rapporte à la démagnétisation externe appliquée (activation non manuelle d'un système interne).

5.1.1.2 Nettoyage

S'assurer que l'affichage est propre.

5.1.1.3 Alignement

Il convient que l'écran d'affichage soit aligné de sorte qu'un plan tangentiel au centre de l'écran soit parallèle

aux axes du/des système(s) de mesure.

Inclinaison: la surface active de l'affichage doit être alignée de sorte qu'une ligne horizontale passant par le

centre de l'écran soit parallèle à l'axe horizontal de l'instrument de mesure et/ou au parcours de l'instrument

de mesure.

5.1.1.4 Réglage des commandes de luminosité et de contraste

Régler la commande de luminosité jusqu'à ce que la trame soit désactivée.

Il convient d'effectuer le réglage dans les conditions d'éclairage correspondantes à la règle spécifique de

conformité spécifiée dans l'ISO 9241-307.

Après réglage de la luminosité de l'affichage par défaut, régler la luminance au centre de l'écran à 100 cd/m

à 20 % de charge de l'écran. Sinon, ramener à la luminance au centre de l'écran.

Les commandes doivent rester sur ces réglages pour tous les mesurages.

5.1.1.5 Taille de l'image

Utiliser le réglage d'usine ou le réglage par défaut, s'il est disponible. Sinon, régler à une taille spécifiée.

5.1.1.6 Niveaux du lecteur vidéo

Si l'affichage utilise une interface analogique, le ou les niveaux du lecteur doivent être spécifiés pour les

lignes de signal vidéo.

La plupart des applications pilotent l'interface RVB standard avec 0,47 V ou 0,7 V (ce qui correspond

respectivement à 2/3 de la vidéo et à la vidéo complète) et l'utilisation de l'une de ces valeurs est

recommandée. Il convient de spécifier la valeur utilisée.

5.1.2 Préparation standard du moniteur à ACL (affichage à cristaux liquides)

L'unité d'affichage à écran plat soumise à essai doit être physiquement préparée pour l'essai.

5.1.2.1 Préchauffage de l'affichage

Laisser suffisamment de temps pour permettre à la luminance de l'affichage de se stabiliser, au moins

pendant 20 min. Lorsque cela est indiqué par le fabricant, l'affichage doit être préchauffé pendant la durée

spécifiée (qui ne doit pas excéder 1 h).

5.1.2.2 Paramètres dépendant de la technologie

Les essais doivent être effectués dans des conditions d'utilisation normales relatives à l'alimentation

électrique. Les réglages de flou (le cas échéant) de l'affichage doivent correspondre à ceux attendus dans

des conditions d'utilisation types. Tout traitement par réflexion ou filtre mis en place pour l'essai spécifié en

6.5 doit être maintenu pour tous les essais.

Un seul paramètre de réglage doit être utilisé pour chaque séquence d'essais complète. Si plusieurs réglages

sont prévus, cela implique plusieurs séquences d'essais complètes.

5.1.2.3 Nettoyage

S'assurer que l'affichage est propre.

5.1.2.4 Alignement

Il convient d'aligner l'écran d'affichage de sorte qu'un plan tangentiel au centre de l'écran soit parallèle aux

axes du/des système(s) de mesure.

Inclinaison: la surface active de l'affichage doit être alignée de sorte qu'une ligne horizontale passant par le

centre de l'écran soit parallèle à l'axe horizontal de l'instrument de mesure et/ou au parcours de l'instrument

de mesure.

5.1.2.5 Réglage des commandes de luminosité et de contraste

L'affichage doit être réglé sur sa luminosité et son contraste par défaut ou préréglés. Les commandes doivent

demeurer sur ces réglages pour tous les mesurages. Il convient d'effectuer le réglage dans les conditions

d'éclairage correspondantes à la règle spécifique de conformité spécifié dans l'ISO 9241-307.

5.1.2.6 Taille de l'image

Utiliser le réglage d'usine ou le réglage par défaut, s'il est disponible. Sinon, régler sur une taille spécifiée.

5.1.2.7 Niveaux du lecteur vidéo

Si l'affichage utilise une interface analogique, le ou les niveaux du lecteur doivent être spécifiés pour les

lignes de signal vidéo.

La plupart des applications pilotent l'interface RVB standard avec 0,47 V ou 0,7 V (ce qui correspond

respectivement à 2/3 de la vidéo et à la vidéo complète) et l'utilisation de l'une de ces valeurs est

recommandée. Il convient de spécifier la valeur utilisée.

5.1.3 Préparation standard d'affichage pour projection frontale (systèmes de résolution fixes)

5.1.3.1 Préchauffage de l'affichage

Les mesurages sont effectués après 100 h de fonctionnement de la lampe de projection (temps de rodage).

Après allumage, le temps minimal de préchauffage doit être de 1 h sauf spécification contraire de

l'ISO 9241-307.

5.1.3.2 Paramètres dépendant de la technologie

Les essais doivent être effectués dans des conditions d'utilisation normales relatives à l'alimentation

électrique. Les réglages de flou (le cas échéant) de l'affichage doivent correspondre à ceux attendus dans

des conditions d'utilisation types. Tout traitement par réflexion ou filtre mis en place pour l'essai spécifié en

6.5 doit être maintenu pour tous les essais.

Un seul paramètre de réglage doit être utilisé pour chaque séquence d'essais complète. Si plusieurs réglages

sont prévus, cela implique plusieurs séquences d'essais complètes.

4 © ISO 2008 – Tous droits réservés

5.1.3.3 Nettoyage

S'assurer que l'écran d'affichage est propre.

5.1.3.4 Alignement

Tous les systèmes optiques, les commandes de convergence et le réglage de focale doivent être réglés de

sorte que l'image projetée apparaisse nettement sur le plus grand pourcentage de la surface éclairée. Les

systèmes de projection frontale doivent être positionnés par rapport à l'écran conformément aux spécifications

du fabricant relatives à l'angle, à la hauteur et à la distance. Les systèmes de projection par l'arrière

(transparence) doivent être réglés de sorte que l'image occupe entièrement l'écran (sans en dépasser les

limites).

5.1.3.5 Réglage des commandes de luminosité et de contraste

La commande conçue pour régler la luminosité doit être réglée sur le point où le nombre maximal de blocs du

niveau de signal sur la première ligne, représentant 0 %, 5 %, 10 % et 15 % des niveaux de signal, sont

visibles et distincts des blocs du niveau de signal adjacents.

La commande conçue pour régler le contraste doit varier du nombre minimal jusqu'au point où le nombre

maximal de blocs du niveau de signal sur la ligne inférieure du modèle (représentant 85 %, 90 %, 95 % et

100 % des niveaux de signal) sont visibles et distincts des blocs du niveau de signal adjacents ou jusqu'à ce

que la luminosité de l'image n'augmente plus, étant limitée par les circuits de réglage automatique de la

luminosité.

Les commandes doivent demeurer sur ces réglages pour tous les mesurages. Il convient d'effectuer le

réglage dans les conditions d'éclairage correspondantes à la règle spécifique de conformité spécifiée dans

l'ISO 9241-307.

5.1.3.6 Taille de l'image

Utiliser le réglage d'usine ou le réglage par défaut, s'il est disponible. Sinon, régler sur une taille spécifiée.

5.1.3.7 Niveaux du lecteur vidéo

Connecter le projecteur à un ordinateur portable ou à un autre générateur de signaux. Le générateur de

signaux doit fournir une tension de signal type en RVB de 0,7 V ± 0,07 V. Le foyer est réglé pour l'image la

plus nette.

5.1.4 Préparation standard de moniteur à écran à plasma (PDP, plasma display panel)

Laisser suffisamment de temps pour permettre à la luminance de l'affichage de se stabiliser, au moins

pendant 20 min.

5.1.4.1 Paramètres dépendant de la technologie

Les essais doivent être effectués dans des conditions d'utilisation normales relatives à l'alimentation

électrique. Les réglages de flou (le cas échéant) de l'affichage doivent correspondre à ceux attendus dans

des conditions d'utilisation types. Tout traitement par réflexion ou filtre mis en place pour l'essai spécifié en

6.5 doit être maintenu pour tous les essais.

Un seul paramètre de réglage doit être utilisé pour chaque séquence d'essais complète. Si plusieurs réglages

sont prévus, cela implique plusieurs séquences d'essais complètes.

5.1.4.2 Nettoyage

S'assurer que l'affichage est propre.

5.1.4.3 Alignement

Il convient d'aligner l'écran d'affichage de sorte qu'un plan tangentiel au centre de l'écran soit parallèle aux

axes du/des système(s) de mesure.

Inclinaison: la surface active de l'affichage doit être alignée de sorte qu'une ligne horizontale passant par le

centre de l'écran soit parallèle à l'axe horizontal de l'instrument de mesure et/ou au parcours de l'instrument

de mesure.

5.1.4.4 Réglage des commandes de luminosité et de contraste

Régler la commande de luminosité jusqu'à ce que la trame soit désactivée. Il convient d'effectuer le réglage

dans les conditions d'éclairage correspondantes à la règle spécifique de conformité spécifiée dans

l'ISO 9241-307.

Après réglage de la luminosité de l'affichage par défaut, régler la luminance au centre de l'écran à 100 cd/m

à 20 % de charge de l'écran. Sinon, ramener à la luminance au centre de l'écran.

Les commandes doivent rester sur ces réglages pour tous les mesurages.

5.1.4.5 Taille de l'image

Utiliser le réglage d'usine ou le réglage par défaut, s'il est disponible. Sinon, régler sur une taille spécifiée.

5.1.4.6 Niveaux du lecteur vidéo

Si l'affichage utilise une interface analogique, le ou les niveaux du lecteur doivent être spécifiés pour les

lignes de signal vidéo.

La plupart des applications pilotent l'interface RVB standard avec 0,47 V ou 0,7 V (ce qui correspond

respectivement à 2/3 de la vidéo et à la vidéo complète) et l'utilisation de l'une de ces valeurs est

recommandée. Il convient de spécifier la valeur utilisée.

5.1.5 Appareils portatifs

L'unité d'affichage à écran plat soumise à essai doit être physiquement préparée pour les essais.

5.1.5.1 Préchauffage de l'affichage

Laisser suffisamment de temps pour permettre à la luminance de l'affichage de se stabiliser, au moins

pendant 20 min. Lorsque cela est indiqué par le fabricant, l'affichage doit être préchauffé pendant la durée

spécifiée (qui ne doit pas excéder 1 h).

5.1.5.2 Paramètres dépendant de la technologie

Les essais doivent être effectués dans des conditions d'utilisation normales relatives à l'alimentation

électrique. Les réglages de flou (le cas échéant) de l'affichage doivent correspondre à ceux attendus dans

des conditions d'utilisation types. Tout traitement par réflexion ou filtre mis en place pour l'essai spécifié

en 6.5 doit être maintenu pour tous les essais.

Un seul paramètre de réglage doit être utilisé pour chaque séquence d'essais complète. Si plusieurs réglages

sont prévus, cela implique plusieurs séquences d'essais complètes.

5.1.5.3 Nettoyage

S'assurer que l'affichage est propre.

6 © ISO 2008 – Tous droits réservés

5.1.5.4 Alignement

Il convient d'aligner l'écran d'affichage de sorte qu'un plan tangentiel au centre de l'écran soit parallèle aux

axes du/des système(s) de mesure.

Inclinaison: la surface active de l'affichage doit être alignée de sorte qu'une ligne horizontale passant par le

centre de l'écran soit parallèle à l'axe horizontal de l'instrument de mesure et/ou au parcours de l'instrument

de mesure.

5.1.5.5 Réglage des commandes de luminosité et de contraste

L'affichage doit être réglé sur sa luminosité et son contraste par défaut ou préréglés. Les commandes doivent

demeurer sur ces réglages pour tous les mesurages. Il convient d'effectuer le réglage dans les conditions

d'éclairage correspondantes à la règle spécifique de conformité spécifiée dans l'ISO 9241-307.

5.1.5.6 Taille de l'image

Utiliser le réglage d'usine ou la réglage par défaut, s'il est disponible. Sinon, régler sur une taille spécifiée.

5.1.5.7 Niveaux du lecteur vidéo

Si l'affichage utilise une interface analogique, le ou les niveaux du lecteur doivent être spécifiés pour les

lignes de signal vidéo.

La plupart des applications pilotent l'interface RVB standard avec 0,47 V ou 0,7 V (ce qui correspond

respectivement à 2/3 de la vidéo et à la vidéo complète) et l'utilisation de l'une de ces valeurs est

recommandée. Il convient de spécifier la valeur utilisée.

5.2 Accessoires d'essai

Plusieurs objets et dispositifs sont exigés ou utiles pour effectuer les mesurages décrits dans la présente