ISO 8010:1988

(Main)Compressors for the process industry — Screw and related types — Specifications and data sheets for their design and construction

Compressors for the process industry — Screw and related types — Specifications and data sheets for their design and construction

Specifies the technical requirements for the design and construction of compressors; it also details the documetation requirements. Annex A, which contains instructions subject agreements in the contract, is given for information only. Annex B, which contains the data sheets, forms an integral part of this Standard.

Compresseurs pour l'industrie de procédé — Types à vis et connexes — Spécifications et feuilles de données pour la conception et la construction

La présente Norme internationale spécifie les exigences techniques pour la conception et la construction des compresseurs à vis et des types connexes utilisés dans l'industrie de procédé. Elle énumère également les exigences documentaires. La présente Norme internationale s'applique aux compresseurs rotatifs à vis et similaires utilisés dans l'industrie de procédé. Elle couvre les caractéristiques minimales demandées aux compresseurs secs et à injection de liquides ainsi qu'aux pompes à vide rotatives, par exemple soufflantes (Roots). La présente Norme internationale concerne également certaines exigences relatives aux machines et équipements d'entraînement, aux systèmes de lubrification, aux équipements de commande, à l'instrumentation et aux équipements auxiliaires. En général, les compresseurs auxquels s'applique la présente Norme internationale ne sont pas utilisés pour des applications de procédés critiques dans les raffineries. En outre, la présente Norme internationale ne s'applique normalement pas aux compresseurs d'air mobiles et autres compresseurs fournissant de l'air comprimé (aux outils pneumatiques, par exemple) ni aux compresseurs utilisés pour la réfrigération.

General Information

- Status

- Withdrawn

- Publication Date

- 15-Jun-1988

- Withdrawal Date

- 15-Jun-1988

- Technical Committee

- ISO/TC 118/SC 1 - Process compressors

- Drafting Committee

- ISO/TC 118/SC 1 - Process compressors

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 07-Jan-2005

- Completion Date

- 14-Feb-2026

Buy Documents

ISO 8010:1988 - Compressors for the process industry -- Screw and related types -- Specifications and data sheets for their design and construction

ISO 8010:1988 - Compresseurs pour l'industrie de procédé -- Types a vis et connexes -- Spécifications et feuilles de données pour la conception et la construction

ISO 8010:1988 - Compresseurs pour l'industrie de procédé -- Types a vis et connexes -- Spécifications et feuilles de données pour la conception et la construction

Get Certified

Connect with accredited certification bodies for this standard

Institut za varilstvo d.o.o. (Welding Institute)

Slovenia's leading welding institute since 1952. ISO 3834, EN 1090, pressure equipment certification, NDT personnel, welder qualification. Only IIW Au

Sponsored listings

Frequently Asked Questions

ISO 8010:1988 is a standard published by the International Organization for Standardization (ISO). Its full title is "Compressors for the process industry — Screw and related types — Specifications and data sheets for their design and construction". This standard covers: Specifies the technical requirements for the design and construction of compressors; it also details the documetation requirements. Annex A, which contains instructions subject agreements in the contract, is given for information only. Annex B, which contains the data sheets, forms an integral part of this Standard.

Specifies the technical requirements for the design and construction of compressors; it also details the documetation requirements. Annex A, which contains instructions subject agreements in the contract, is given for information only. Annex B, which contains the data sheets, forms an integral part of this Standard.

ISO 8010:1988 is classified under the following ICS (International Classification for Standards) categories: 23.140 - Compressors and pneumatic machines. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 8010:1988 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

ISO

INTERNATIONAL STANDARD

First edition

1988-07- 15

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION

ORGANISATION INTERNATIONALE DE NORMALISATION

ME>K,fjYHAPOfiHAFI OPTAHM3A~MFl l-l0 CTAHflAPTM3A~MM

Compressors for the process industry -

Screw and related types - Specifications and data

sheets for their design and construction

Compresseurs pour l’industrie de procbdk - Types 3 vis et connexes - Spkcifications et

feuiiles de donnhes pour Ia conception et Ia construction

Reference number

ISO 8010 : 1988 (E)

ISO8010:1988(E)

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of

national Standards bodies (ISO member bedies). The work of preparing International

Standards is normally carried out through ISO technical committees. Esch member

body interested in a subject for which a technical committee has been established has

the right to be represented on that committee. International organizations, govern-

mental and non-governmental, in liaison with ISO, also take part in the work. ISO

collaborates closely with the International Electrotechnical Commission (IEC) on all

matters of electrotechnical standardization.

Draft International Standards adopted by the technical committees are circulated to

the member bodies for approval before their acceptance as International Standards by

the ISO Council. They are approved in accordance with ISO procedures requiring at

least 75 % approval by the member bodies voting.

International Standard ISO 8010 was prepared by Technical Committee ISO/TC 118,

Compressors, Pneuma tic tools and Pneuma tic machines.

Users should note that all International Standards undergo revision from time to time

and that any reference made herein to any other International Standard implies its

latest edition,. unless otherwise stated.

0 International Organkation for Standardkation, 1988

Printed in Switzerland

ii

ISO8010:1988(E)

Page

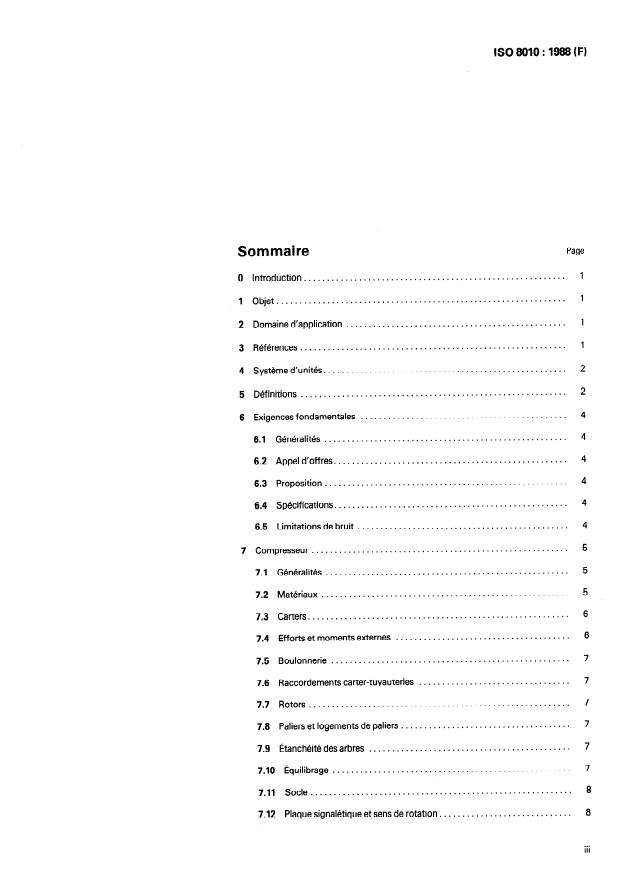

Contents

0 Introduction .

1 Scope .

2 Field of application .

3 References .

4 Unitsystem .

5 Definitions. .

6 Basic requirements .

6.1 General .

6.2 Theenquiry .

6.3 Theproposal.

6.4 Rating. .

6.5 Noise limitations .

..... 5

7 Compressor.~

........................................................ 5

7.1 General

....................................................... 5

7.2 Materials

........................................................ 6

7.3 Casings

...................................... 6

7.4 Extemal forces and moments

............... 6

7.5 Bolting.”

..................................... 7

7.6 Casing connections for piping

Rotors. . . 7

7.7

.................................... 7

7.8 Bearings and bearing housings

Shaft sealing . 7

7.9

..................................................... 7

7.10 Balancing

..................................................... 7

7.11 Baseplate

.............................. 7

7.12 Rating plate and direction of rotation

. . .

Ill

ISO8010:1988(E)

.......................................... 8

8 Drivers and drive equipment

8.1 Drivers .

.......................................... 8

8.2 Main transmission gear

............................................ 8

8.3 Main shaft couplings

................................................. 9

9 Auxiliary equipment

9.1 General . 9

9.2 Coolers . 9

9.3 Silencers . 10

............................................ 10

9.4 Separators and traps

............................................. 10

9.5 Pipework (general)

........................................... 10

9.6 Process gas pipework

...................................... 11

9.7 Non-return and relief valves

.............................................. 11

9.8 Auxiliary pipework

....................................... 11

10 Lubricant and seal liquid System

10.1 General . 11

................. 12

10.2 Lubricant reservoirs for lubricant-free compressors

.............................................

10.3 Pumps and drivers 12

.............................................. 13

10.4 Lubricant coolers

10.5 Filters .

10.6 Liquid-injected screw and related compressors . . . . . . . . . . . . . . . . . . . . .

.......................................... 16

11 Control and instrumentation

..............................................

11.1 Flow rate control 16

..................................................

11.2 Instruments 16

...................................................

11.3 Installation 16

........................................................ 16

12 Datasheets

Annexes

A Instructions subject to agreements in the contract . . . . . . . . . . . . . . . . . . . . . . . .

A.l Inspection and tests . 17

........................................ 19

A.2 Preparation for shipment

A.3 Erection and commissioning . 20

................................................ 21

A.4 Documentation

B Datasheets . 24

IV

ISO 8010 : 1988 (E)

INTERNATIONAL STANDARD

Compressors for the process industry -

Screw and related types - Specifications and data

sheets for their design and construction

0 Introduction ISO 898-1, Mechanicai properties of fasteners - Part 7 : Boits,

screws and studs.

This International Standard contains two annexes in addition to

the main text. ISO 1000, Si units and recommendations for the use of their

muitiples and of certain other units.

Annex A, which contains instructions subject to agreements in

the contract, is given for information and guidance only and is

ISO 1217, Dispiacement compressors - Acceptance tests.

not an integral part of this International Standard.

ISO 1219, Fluid power Systems and components - Graphit

Annex B, which contains the data sheets, is an integral patt of

s ymbois.

this International Standard.

ISO 1940, Balance quaiity of rotating rigid bodies.

ISO 2441, Pipeline fianges for generai use - Shapes and

1 Scope

dimensions of pressure- tigh t surfaces.

This International Standard specifies the technical re-

quirements for the design and construction of screw and ISO 3511, Process measurement control functions and instru-

related types of compressors used in the process industry. lt men ta tion - S ymbofic represen tation -

also details the documentation requirements.

Part 7 : Basic requirements.

Part 2: Extension of basic requirements.

2 Field of application

Part 3: Detaiied Symbols for instrument interconnection

This International Standard applies to rotary screw and related

diagrams.

types of compressors used in the process industry. lt covers the

minimum requirements for dry and liquid-injected compressors

ISO 3989, Acoustics - Measurement of airborne noise emitted

and vacuum Pumps with intermeshing rotors, e.g. Roots

by compressor units inciuding Prime movers -

blowers.

Part 7 : Engineering method for determination of Sound

This International Standard also covers certain requirements

power ievels. l)

for compressor drivers, drive equipment, lubricating Systems,

controls, instrumentation and auxiliary equipment.

Part 2: Method for determination of compiiance with noise

iimits. l)

The compressors to which this International Standard applies

are not normally used for critical process applications in

refineries. ISO 4126, Safety vaives - General requirements.

In addition, this International Standard will not normally apply ISO 7000, Graphicai Symbols for use on equipment - Index

to portable and other air compressors providing air power (for and s ynopsis.

pneumatic tools etc.) nor to Standard Utility refrigeration com-

pressors. ISO 7005-1, Metallic flanges - Part 7 : Steei Fanges. 1 )

IEC Publication 79, Eiectrical apparatus for explosive gas

3 References atmospheres.

ISO 262, ISO generalpurpose metric screw threads - Seiected

IEC Publication 85, Thermal evaiuation and ciassification of

sizes for screws, boits and nuts.

eiec tricai insuia tion.

At present at the Stage of draft.

1)

ISO 8010 : 1988 (EI

5.2.2 absolute pressure: The pressure measured with

4 Unit System

reference to absolute Zero, i.e. with reference to an absolute

SI units (Systeme international d’unites) are used throughout vacuum. lt equals the algebraic sum of the atmospheric

this International Standard (see ISO 1000). pressure and the effective pressure (static pressure or total

pressure).

However, in addition to SI units, this International Standard

also uses some non-SI units accepted by ISO 1000. These units

5.2.3 static pressure : The pressure measured in a fluid

are as follows:

under such conditions that the fluid velocity has no effect on

the measurement.

for pressure : bar (1 bar = IO5 Pa)

-

- for volume: litre (1 litre = 10B3 m3)

5.2.4 total pressure: The sum of the static and dynamic

- for time: minute (1 min = 60 s)

pressures.

- for time: hour = 3,6 x IO3 s)

(1 h

lt designates the fluid condition at which the flow energy of the

fluid is converted into pressure without any losses in a station-

ary body of fluid. In a stationary gas, the static pressure and the

5 Definitions

total pressure are numerically equal.

5.1 General

5.2.5 inlet p ressure : The total absol ute pressure

at the

Standard inlet Point.

51.1 oil-free, dry, compressor : A compressor where the

medium being compressed is isolated from the lubricant

NOTE - The total absolute pressure may be replaced by the static ab-

System. The rotors, synchronized by timing gears, do not tauch

solute pressure provided that the gas velocity and density are suffi-

each other or the casing and therefore require no lubricant in

ciently low.

the compression chamber. The air or gas is not contaminated

by the lubricant nor any other liquid while passing through the

5.2.6 discharge pressure : The total mean a bsolute pressure

compressor.

at the Standard discharge Point.

5.1.2 oil-free, liquid-injected, compressor : A compressor

NOTE - The total absolute pressure may be repiaced by the static ab-

where the medium being compressed is isolated from the lubri-

solute pressure provided that the gas velocity and density are suffi-

cant System but where a liquid is continuously injected into the

ciently low.

compression chamber for the purpose of oil-free lubrication,

cooling and sealing. Any Separation of the liquid from the air or

5.2.7 rated discharge pressure: The highest discharge

gas is carried out after the gas-liquid mixture leaves the com-

pressure required to meet the conditions specified by the USER

pressor.

for the intended Service.

5.1.3 oil-flooded compressor : A compressor where oil is

continuously injected into the compression chamber. Any

5.2.8 design pressure : The maximum pressure which the

Separation of the oil from the air or gas is carried out after the component is designed to

withstand safely.

gas-oil mixture leaves the compression chamber. Synchron-

izing gears may not be required.

5.2.9 maximum allowable working pressure: The maxi-

mum operating pressure which the SUPPLIER’S design permits

Points at

5.1.4 Standard inlet and discharge Points: The

when handling the specified gas at any Service conditions

the inlet and discharge flanges of the compressor.

specified for the compressor or any part to which the term is

referred, such as an individual Stage.

NOTE - When the SUPPLIER provides piping or other Parts between the

Points of demarcation, a separate agreement should be made to define

the inlet and discharge Points.

5.2.10 relief valve set pressu re: The opening pressure on

the inlet side of a relief valve.

swept volume for a displacement compressor : The

5.1.5

NOTE - For a differential-type valve the set pressure is the pressure

volume swept in one cycle by the compressing element(s) of

differente across the valve when opening commences. The

the compressor first Stage.

downstream pressure is termed the back pressure.

5.1.6 displacement for a displacement compressor : The

volume swept by the compressing element(s) of the com- 5.3 Temperatures

pressor first Stage per unit of time.

5.3.1 inlet temperature: T

‘he temperature at the Standard

inlet Point of the compressor.

5.2 Pressures

5.2.1 effective (gauge) pressure : The pressure measured 5.3.2

discharge tempera ture: The tempera ture at the stan-

with reference to eric pressu

atmosph re. dard d ischarge Point of the compressor.

ISO 8010 : 1988 (El

hig hest predicted

5.3.3 rated discharge temperature : The 56 . Specific energy requirement

operating temperature.

5.6.1 actual specific energy requirement: The shaft input

power per unit of compressor actual volume rate of flow.

5.3.4 maximum allowable working temperature : The

maximum gas temperature which the SUPPLIER or USER permits

in the compressor, when handling the specified gas at any ser-

5.7 Speed

vice conditions specified.

5.7.1 compressor Speed : The rotational Speed of the fastest

5.3.5 design temperature : The extreme temperature

rotor within the compressor Stage.

level(s) which the compressor is designed to withstand safely.

NOTE - This covers gas, coolant and ambient temperatures.

5.7.2 rated compressor Speed : The compressor Speed

necessary to meet the spec ified Service CO nditions.

5.3.6 maximum expected discharge temperature: The

highest predicted operating temperature resulting from any

specified Service condition, including Part-load Operation. 5.7.3 minimum allowable compressor Speed: The lowest

compressor Speed at which the compressor may be con-

tinuously operated.

5.3.7 casing design temperature range: The range of

temperatures to which the compressor casing may be con-

tinuously subjected at the casing design pressure.

5.7.4 maximum allowable compressor Speed: The

highest compressor Speed at which the compressor may be

continuously operated.

5.4 Flow rate

5.4.1 actual volume rate of flow of a compressor

5.7.5 input drive shaft Speed: The rotational Speed at the

(deprecated : “actual capacity”) : The actual volume rate of

coupling linking the driver and its gearbox to the compressor

flow of gas compressed and delivered at the Standard discharge

and its integrated gearbox, if any.

Point referred to conditions of total temperature, total pressure

and composition (e.g. humidity) prevailing at the Standard inlet

Point.

5.8 Operating Point

5.4.2 Standard volume rate of flow (deprecated: “stan-

5.8.1 specified operating Point: Any Point at which the

dard capacity”) : The actual volume rate of flow of compressed

Operation of the compressor is specified in the data sheets.

gas as delivered at the Standard discharge Point, but referred to

Standard conditions (for temperature and pressure).

5.8.2 normal operating Point: The Point at which the usual

Operation of the compressor is expected.

5.4.3 inlet mass rate of flow: The mass flow of gas or gas

mixture induced by the compressor at the Standard inlet

Point(s).

5.8.3 rating Point : The operating Point, specified by the

USER, at which the Performance test data must comply with the

specif ied data.

5.4.4 discharge mass rate of flow: The mass flow of gas

mixture delivered by the compressor at its Standard discharge

point(s).

5.9 Plates

5.5 Power

5.9.1 baseplate : A plate or structure supporting one piece of

machinery, e.g. compressor, gear or driver.

5.5.1 theoretical required power: In a compressor without

losses, the power which is theoretically required to compress a

gas according to the Chosen reference process, from a given

5.9.2 common baseplate: A plate or structute supporting

inlet pressure to a given discharge pressure.

more than one piece of machinery, e.g. compressor, gear or

driver.

5.5.2 driver coupling power: The maximum power required

at the driver shaft, including losses in external transmissions

5.9.3 soleplate: A plate or structure supporting one or more

such as gears or belt drives when such transmissions form part

baseplates.

of the SUPPLIER’S scope of delivery.

com-

5.5.3 shaft nput power: The power required at the

5.9.4 mounting pa d : A plate under an individual support

presso Ir shaft, excluding losses in extemal transmissions.

Point of a machine.

ISO8010:1988(E)

6 Basic requirements 6.3.5 The proposal shall include either a specific Statement

that all equipment is in stritt accordance with the USER’S

specifications or a specific list of deviations therefrom.

6.1 General .

Deviations may include alternative designs provided that these

6.1.1 In the case of conflict between this International Stan-

are equivalent to, and guaranteed for, the specif ied duties.

dard and the enquiry or Order, the information included in the

Order shall govern. The completed data sheets form part of the

Order.

6.4 Rating

6.1.2 Any documentation pertaining to the enquiry, proposal

6.4.1 Performance rating

or Order is of a proprietary nature and shall not be divulged to a

third Party except as may be necessary for the execution of the

The following Performance rating shall be given.

proposal or the contract.

a) The flow rate of the compressor shall be within +i 2 of

6.1.3 The approval of documents (drawings) does not con-

the rated flow specified in the data sheets.

stitute Permission to deviate from the Order requirements

unless specifically agreed upon in writing. Any such approval

NOTE - Larger tolerantes may be required for machines with a

does not release the respective Party from his contractual

low flow rate or which handle certain gases (e.g. I helium).

responsibilities.

b) The specific energy requirement shall not exceed the

rated value by more than 6 % at the rating Point(s) iden-

6.1.4 For budget proposals, the short-form data sheets may

tified in the data sheets.

be used.

transmissions, shall

Losses in external such as gea rs, be stated

in the data sheets

6.2 The enquiry

The actual corrected test resu Its shall lie wit ,hin the rating limits

6.2.1 The USER shall complete the data sheets to the extent

prescribed above, including a measuring tolerantes.

nY

possible and specify all process requirements, any known ab-

normal conditions and also, where this International Standard

provides a choice or requires that a decision be made, all other

6.4.2 Tests

items necessary for the SUPPLIER to make out his proposal.

Test procedures shall be in accordance with ISO 1217 (see

6.2.2 The USER shall indicate the relevant design and safety

annex A).

Codes and the exceptions to, or deviations from, those Codes

which he wishes the SUPPLIER to comply with.

6.5 Noise limitations

indicate in the data sheets the major

6.2.3 The USER shall

spare he wishes to be included in the proposal.

Parts

6.5.1 The limitations, if any, on airborne noise emission levels

of the compressor and its accessories shall be indicated by the

USER at the time of enquiry. lt shall be the USER’S responsibility

6.3 The proposal

to consider any noise specifications that may be applicable at

the plant site when stating his requirements to the SUPPLIER.

6.3.1 The SUPPLIER shall include the data sheets in his pro-

The latter shall not be liable for any tost incurred owing to in-

posal, completed as applicable and as indicated by the USER,

complete usER’s requirements.

amplifying these as necessary to describe clearly the nature of

his supply.

Consideration should be given to Part-load as well as full-Ioad

Operation.

6.3.2 Unless otherwise specified in the enquiry, the SUPPLIER

The SuPPLIER’s information with regard to noise levels applies

shall quote only for the instrumentation listed as mandatory in

only to equipment in his su

the data sheets and shall supply equipment to his own PPlY n

Standard.

6.5.2 The maximum permissible A-weighted Sound power

6.3.3 The proposal shall state the delivery time as being from

level in decibels re 10 -12 W for the relevant octave bands of the

the date of receipt of an Order, on the basis that the information

noise output of the compressor and its accessories shall be

necessary to proceed with manufacture is received by the

stated by the USER in his enquiry.

SUPPLIER in due time (see A.4.1).

The SUPPLIER shall state in his proposal the expected

6.3.4 The SUPPLIER shall describe the compressor flow

A-weighted Sound power level, in decibels, of the main com-

imits

control System and shall state the I of his supply.

ponents in his supply.

ISO 8010 : 1988 (EI

6.5.3 Methods of measurement and interpretation shall be as 7.1.4 The number of individual compressors, the number of

stated in ISO 3989. compression stages, and the compressor arrangement in-

cluding the driver shall be agreed upon before the Order is

The responsibility for carrying out noise tests on site shall be

placed.

agreed between the USER and the SUPPLIER and shall be stated in

the data sheets.

7.1.5 The USER shall provide adequate space for the erection,

maintenance and Operation of the equipment. The compressor

NOTE - The Sound pressure level in a compressor room depends on

design shall allow adequate and safe access for Operation and

the Sound power emission from the machines installed and the

acoustical properties of the room. lt is therefore not possible for the maintenance. Special demands in the plant arrangement shall

SUPPLIER to predict the final Sound pressure levels at the work site. be specified by the USER before the Order is placed.

6.5.4 The SUPPLIER shall quote separately for any noise-

7.1.6 Where required by process conditions and specified by

abating treatment, other than that normally built into the equip-

the USER, adequate openings shall be provided to drain the pro-

ment, if necessary to comply with the noise limitations

cess side of the SUPPLIER’S supply.

imposed.

7.1.7 The SUPPLIER may offer a liquid-injection System serving

6.5.5 If silencers to comply with these limitations are

the purpose of lubrication, cooling, sealing or flushing. The

furnished by the USER, the SUPPLIER shall indicate the respective

liquid to be used shall be agreed with the USER.

noise levels at his limits of supply.

7.1.8 Bearing housings and shaft Seals shall be designed to

6.5.6 Silencers and valves shall be located relative to each

other in the piping System in such a way as to avoid any minimize the ingress of moisture, dust and other foreign matter

during periods of Operation and idleness.

undesirable mutual influence during any operating condition of

the compressor. This shall be by mutual agreement between

the SUPPLIER and the USER.

7.1.9 All characteristics of the coolant shall be specified by

the USER. If no information is given, the coolant System shall be

6.5.7 Any special noise measurement (e.g. in pipes) shall be

designed for filtered fresh water at a nominal effective pressure

performed as agreed between the USER and the SUPPLIER.

of 4,5 bar, and for a maximum pressure drop of 1 bar, at 25 OC

and to withstand vacuum. Preferably, the pressure sf the

coolant should be below that of the lubricant. For a closed

liquid System, Provision for expansion of the liquid shall be in-

corporated.

7 Compressor

7.1.10 When tools and fixtures, not commercially available,

7.1 General

are required to dismantle or assemble the unit, the supply of

these shall be the subject of agreement between the USER and

7.1.1 All equipment shall be suitable for the specified oper-

the SUPPLIER.

ating conditions and shall be designed for continuous full-load

duty for at least 2 years of Service. Before the USER places the

Order, the SUPPLIER shall be advised of any special conditions

7.2 Materials

which may render the Operation more severe. lt is recognized

that the above-mentioned operating time is a design criterion

and that continuous Operation for this period of time involves

7.2.1 The USER shall specify the presence of corrosive agents

factors that are beyond the SUPPLIER’S control. Therefore, one

in the gases handled, in the Utilities and in the environment, in-

must differentiate between the design Service life and the dura-

cluding constituents which may Cause stress corrosion [e.g.

tion of guarantee.

hydrogen sulfide (H2S)].

7.1.2 All equipment shall be suitable for the local and climatic

7.2.2 All materials of construction shall be of the SUPPLIER’S

conditions specified by the USER in the data sheets, e.g. for out-

Standard with the exception that all materials for compressors

door installation within process plants.

and auxiliaries in contact with process gases shall be com-

patible with the gases handled (see also 7.3.3;.

7.1.3 If winter-proof protection is specified, it shall meet the

following requirements.

lf the USER has particular requirements, he shall specify these in

the data sheets. The SUPPLIER may suggest more suitable

a) During shut-down it shall be possible to drain all Parts

materials, on the basis of his experience.

and piping which may contain water.

b) All equipment which may suffer from frost shall be pro-

7.2.3 Steels used for rotors, internal bolting etc. in contact

tected as necessary. The responsibility for this protection

with any gas which contains H2S in the presence of water, shall

shall be agreed between the USER and the SUPPLIER before

not have a hardness exceeding 22 HRC when the tensile

the Order is placed.

strength is equal to or greater than 62 MN/m2.

ISO 8010 : 1988 (EI

Castings subject to pressure shall be Sound and free of

7.2.4 b) Nodular cast iron is acceptable for air and all other

penetrating shrink or blow holes, scales, blisters or other similar

gases up to an effective Service pressure of 64 bar and at

casting defects. Service temperatures between -60 and +320 OC.

Castings subject to pressure shall not be peened, plugged, c) If the gas handled is highly corrosive to cast iron and

burned in or impregnated, except as may be approved by the mild steel, stainless castings shall be used. Corrosion-

USER or an appropriate certifying authority. Internal surfaces of proofed material may be used if agreed upon between the

castings shall be cleaned by sand- or shot-blasting, pickling or USER and the SUPPLIER.

another recognized method.

d) For higher pressures and temperatures, steel castings

All mould parting fins and remains of gates and risers shall be

shall be used.

chipped, filed or ground flush.

e) For gas temperatures below -60 OC, the casing

materials shall be agreed upon between the USER and the

The use of chaplets in castings subject to pressure shall

7.2.5

SUPPLIER.

be kept to a minimum. The chaplets shall be clean, rust free

(plating is permitted) and compatible with the casting.

f) Other materials may be used subject to ag reement

between the USER and the SUPPLIER

Chaplets not completely fused into castings shall be replaced

by a weld equivalent in composition to the steel casting or by a

screwed plug made of cast iron. 7.3.4 Lifting lugs, eyebolts, jackscrews or equivalent, as well

as dowel Pins, shall be provided to facilitate assembly and

All welded connections (structural welds) on casings, pressure-

dismantling. When jackscrews are furnished, Provision shall be

containing castings, and repair welds shall be undertaken in

made to prevent darnage to the mating flange.

accordance with the following conditions :

7.4 External forces and moments

the materials shall be suitable for welding and the filier

a)

metals shall be compatible with the parent metal;

The piping connected to the compressor shall be arranged to

b) the welding process shall be selected according to the

eliminate as far as possible forces and moments at the con-

material properties, workpiece thickness and stress on the necting flanges.

welded connection ;

The compressor shall be designed to withstand exter ,na1 forces

c) for welds requiring inspection authority approval,

and moments at least eq ual to a value calculated as follows.

welders shall be suitably qualified by an agreed authorizing

body (sec also 7.2.4);

The lateral forces shall be equal to D x 50 N, where D is

the nominal bore (in millimetres) of the flange concerned

d) steel castings may be repaired by welding in accord-

(suction or discharge).

ante with the SUPPLIER’S national specifications or

equivalent for similar material.

The bending moment shall be equal to D x 10 Nm,

where

D is

as defined above

7.2.6 Fully enclosed cored voids, including voids closed by

plugging, shall not be used.

7.5 Bolting

7.3 Casings

7.5.1 All threads shall be metric in accordance with ISO 262

unless otherwise agreed.

7.3.1 The design pressure of the casings shall be at least the

highest pressure which tan occur during running or shut-down

7.5.2 Tapped holes for bolting shall be kept to a minimum.

conditions. Pressures above normal working pressure which

Studs are preferred to bolts, except when threaded inserts are

tan occur during shut-down due to the process shall be stated

used.

in the enquiry.

A metal thickness of at least half the stud diameter shall be left

7.3.2 The thicknesses of casings shall include allowance for

at the bottom of such holes to prevent leakage in pressure

corrosion caused by the gas handled, the coolant and/or the

sections and to prevent darnage when inserting the threaded

atmosphere, unless corrosion-resistant materials are used.

components.

7.3.3 The following minimum requirements shall be observed

7.5.3 Bolts or studs for casing joints shall be designed to

when selecting casing materials, unless otherwise specified by

withstand the compressor hydraulic test pressure. At tem-

the USER.

peratures between -60 and +320 OC, they shall meet a

minimum property class of 4.6 for cast iron and 5.6 for steel

a) Cast iron with lamellar graphite (grey cast iron) is

casings according to ISO 898. For higher and lower tem-

acceptable for air and all other gases up to an effective ser-

peratures, as well as for corrosive media, the materials for

vice pressure of 32 bar and at Service temperatures between

fasteners for casing joints shall be selected according to the

-60 and +260 OC.

SUPPLIER’S Standards.

ISO 8010 : 1988 (El

7.9 Shaft sealing

7.6 Casing connections for piping

7.9.1 Gas Seals shall be provided to prevent or restritt leakage

7.6.1 Casing connections should be flanged or studded

out of the compression chamber or the ingress of air or foreign

bosses wherever possible. Flanges are mandatory for pipe sizes

of 50 mm bore and larger, whilst threaded connections are per- matter into the compression chamber during Operation and, if

necessary, during shut-down periods. Any leakage limitation

mitted for smaller sizes. This requirement applies, in particular,

to the following secondary connections : shall be specified by the USER in his enquiry. Variations in

operating conditions that may occur during start-up and shut-

down shall be taken into consideration. Shaft Seals shall be

a) lubricant ;

designed to prevent uncontrolled leakage, in particular of harm-

b) vents;

ful, toxic or flammable gases.

c) casing drains;

Such gases shall not be allowed to escape freely but shall be

d) seal gas and seal liquid;

discharged from the compressor in a safe manner. Seals using

pressure alizing pipes , unless both ends are welded liquid or gas as the sealing medium, or combination Seals, may

e)

ew

or b razed to the casing be used for this purpose. In special cases journal bearings may

act as shaft Seals.

coolant ;

flushing media ;

7.9.2 Lubricant Seals shall be provided to prevent leakage of

instruments ;

h) lubricant either from the compressor or into the process

through the gas shaft Seal.

i) injection.

7.10 Balancing

7.6.2 All connections to which the USER will connect equip-

ment shall conform to the Standards specified in the enquiry or

be provided with mating flanges or screwed adaptors.

Dry compressor rotors shall be dynamically balanced to balance

quality grade 2,5 according to ISO 1940.

All flanged connections to which the SUPPLIER’S secondary

piping will be connected shall conform to ISO 7005-1 (metallic

flanges) or as otherwise agreed.

7.11 Baseplate

7.6.3 The sealing faces shall conform to ISO 2441.

7.11.1 The baseplate, when included in the SUPPLIER’S supply,

should be sufficiently stiff to maintain alignment after initial in-

stallation and alignment. If a pillar-type foundation or other

7.7 Rotors

special compressor support is to be used, this shall be specified

in the enquiry. The baseplate shall not be used by the USER for

7.7.1 Rotors with their shafts may be an assembled or a one- fixing other units or piping, unless agreed to by the SUPPLIER.

piece unit. Cast iron, steel or stainless steel may be used as

rotor materials, depending on the operating conditions. Other

7.11.2 A foundation supplied by the USER shall be designed to

materials may be agreed upon for special applications.

protect the compressor from harmful extemal vibrations.

7.12 Rating plate and direction of rotation

7.12.4 The rating plate on the compressor shall be made of

stainless steel or Monel. The plate shall be fixed at a clearly

7.8 Bearings and bearing housings

visible Point.

7.8.1 All compressor bearings shall be replaceable.

The following minimum data shall be clearly stamped on the

rating plate :

7.8.2 Thrust bearings shall be designed to accommodate all

a) manufacturer ;

axial thrust developed during all specified conditions of oper-

ation and also to handle reverse thrust, which may develop.

b) model designation and serial number;

Further, these bearings shall be adjustable axially. When thrust

collars are used, they shall be replaceable.

c) flow rate;

d) input drive shaft Speed.

7.12.2 The direction of rotation of the compressor drive shaft

compressors shall be clearly shown by an arrow either cast into or per-

NOTE - Stra g ht-lobed ( Roots) blowers and light-duty

do not always require pressure lubrication

manently attached to the compressor casing.

ISO 8010 : 1988 (EI

Drivers and drive equipment

8 8.2 Main transmission gear

8.1 Drivers .

8.2.1 Main transmission gears shall be according to the

SUPPLIER’S national Standard or as specified by the USER.

8.1.1 General

8.2.2 Main transmission gears shall be capable of continu-

The type of driver shall be specified by the USER. In the deter-

ously transmitting the rated driver power multiplied by the ap-

mination of the size of the driver, account shall be taken of the

plication factor given in table 1 for various drivers.

transmission losses (e.g. gear units or hydraulic couplings).

The compressor starting torque curve, supplied by the

SUPPLIER, shall be considered when selecting the driver.

Table 1

Anticipated process variations, such as changes in gas com-

Driver Application factor

Position and inlet or discharge pressures, shall be specified by

Steam turbine L3

the USER to permit sizing of the driver. When the USER supplies

Gas turbine

1,3

the driver or the gearbox, he shall specify any lubrication re-

Electric motor

quirements to be met by the SUPPLIER.

Rotary expander

1,3

Reciprocating engine, 4 to 7 cylinders

U3

The responsibility for drive train components (e.g. couplings)

Reciprocating engine, 8 cylinders or more

and for the torsional analysis shall be defined Prior to the L4

contract.

8.2.3 The main transmission gear shall be rated to transmit

8.1.2 Electric motor

the maximum torque available from the driver under all

operating conditions specified, including start-up.

An electric motor serving as the main driver shall be rated for a

continuous output power of at least 115 % of the maximum

8.2.4 Thrust bearings, if used, shall be sized to absorb axial

power required at any specified operating Point. Area classifi-

gearing forces, as well as any axial thrust caused by friction in

cation and other design characteristics shall be as specified in

the couplings.

the data sheets.

8.2.5 The rotating Parts of the gear of dry compressors shall

8.1.3 Steam turbine

be dynamically balanced to balance quality grade 2,5 according

A steam turbine serving as the main d river shall be rated as

to ISO 1940.

follows.

8.2.6 The directions of rotation of driven and driving shafts

rated

shall be clearly indicated by directional arrows either cast into

: each

or permanently attached to the gear casing.

in the

8.2.7 The rating plate on a gearbox shall be made of stainless

b) lt shall be possible to develop this power at the worst

steel or Monel. The plate shall be fixed at a clearly visible Point.

combination of steam conditions specified in the data

The following minimum data shall be clearly stamped on the

sheets.

rating plate :

8.1.4 Combustion engine or gas turbine

manufacturer ;

a)

These shall be model designation and serial number;

sized by mutual agreement between the SUP ‘PLIER b)

and the USER.

continuous power rating ;

Cl

d) rated input/output Speed ;

8.1.5 Reciprocating-type driver

e) input/output Speed.

Where the driver is of the reciprocating type, a torsional

analysis of the complete System shall be carried out; this

8.3 Main shaft couplings

analysis shall be the responsibility of the Party supplying the

driver.

In the connections between driver and compressor allowance

shall be made for misalignment between the shafts. If the com-

8.1.6 Expander

pressor and gearbox are mounted on a base frame and the

driver is mounted separately, a coupling shall be used which

If an expander is the only

driver of the compressor, its rating

takes up any differential expansion and minimizes additional

shall be equal to that for t ,he steam turbine (sec 8.1.3).

forces on the shafts.

8.1.7 Other types of driver

8.3.1 If the maximum peripheral Speed of the coupling

In all other cases, the sizing and Operation of the drivers shall be exceeds 25 m/s the metallic Parts of the coupling shall be made

agreed upon between the USER

and the SUPPLIER. of steel.

ISO 8010 : 1988 (EI

.

ling

9.1.3 All welding of pressure vessels, pressure casings, pip

8.3.2 The coupling shall be capable of continuously transmit-

and repairs shall be petformed under the following conditio Ins.

ting the rated drive power multiplied by the application factor

given in 8.2.2.

a) Materials shall be suitable for welding, and welding

materials shall be compatible with the base material accord-

8.3.3 Couplings shall be rated to transmit the maximum

ing to the SUPPLIER’S national Standard.

torque available from the driver under start-up and all operating

conditions.

b) The welding method shall be Chosen according to the

material characteristics and the thickness and stress of the

welded joint.

8.3.4 Gear-type couplings for shaft Speeds above 3 600 r/min

shall be provided with through-flow lubrication and care shall

c) Only welders approved by the SUPPLIER’S national

be taken to avoid sludge build-up in the coupling. The lubricant

authority shall be employed.

filtration shall be agreed with the coupling manufacturer.

d) Components which are fabricated by welding shall be

8.3.5 Couplings shall be designed to allow uncoupled oper-

stress relieved, if required, so that both the welds and the

ation of the driver, where the design of the driver permits such

heat-affected zones meet the yield strength and hardness

Operation. The USER shall specify in the enquiry if it is necessary

requirements.

to remove the coupling with the compressor and driver in

Position.

e) Where an y pressu re casting is re lpaired by welding, the

su PPLIER shall inform the USER of the details of the repair.

Couplings with limited axial float shall be employed where an

electric motor is used whose rotor is held axially by the

magnetic field only. This shall be made known to the SUPPLIER 9.1.4 Design pressures of auxiliaries in the process stream

shall be at least the highest pressure which tan occur during

in the enquiry if the USER is supplying the motor.

running or shut-down conditions.

8.3.6 The USER and the SUPPLIER shall agree who is to supply

the couplings between the driver and the compressor and who 9.1.5 Design temperatures of auxiliaries in the process stream

is responsible for the balancing and assembly. Coupling bolts shall comply with the definition of the maximum and minimum

shall be selected by mass to permit interchange without affect-

allowable working temperatures (sec 5.3.4).

ing the balance.

9.2 Coolers

8.3.7 Coupling halves shall be mounted by cylindrical or

conical fits.

9.2.1 All characteristics of the coolant shall be specified by

the USER. If no information is given, the coolant System shall be

8.3.8 Easily removable guards shall be provided on all

designed for filtered fresh water at a nominal effective pressure

exposed couplings and shafts. The guards shall be strong

of 4,5 bar, and for a maximum pressure drop of 1 bar, at 25 OC

enough to jrevent any mechanical contact with the coupling or

F

and to withstand vacuum.

esult of bodily contact.

shaft as a

In special applications (e.g. where chlorine is used) it may be

desirable to keep the coolan t pressure below the gas pressure.

9 Auxi I iary equipment

9.2.2 The minimum fouling factors for the water side of

coolers shall be as given in table 2.

9.1 General

9.1.1 All auxiliaries which come within the scope of pressure

Table 2

vessel Codes (including gas coolers, silencers, separators and

traps) shall be designed, manufactured, inspected and tested in

Fouling factor

Water

accordance with a recognized Code, stated by the SUPPLIER in

mz.K/W

the data sheets, unless the USER specifically invokes a particular

0,85 x IO-4

Closed circuit (treated)

code at the time of enquiry.

Normal cooling tower x m-4

L7

3,4 x IO-4

Brackish

All f langes to which auxiliary pipes supplied by the SUPPLIER are I

connected shall conform to ISO 2441 unless othetwise agreed.

The velocity of the water inside the tubes should be greater

9.1.2 For carbon steel surfaces in gas cooler shells, silencers,

than 1,0 m/s to avoid the build-up of silt.

separators, traps or other auxiliaries which are not classified as

pressure vessels, but which are exposed to water or other cor-

rosive media, a minimum corrosion allowance of 3 mm shall be 9.2.3 All coolers shall be rated for the most severe operating

incorporated, unless alternative methods of protection are conditions specified in the data sheets (e.g. coolant tempera-

agreed. This requirement does not apply to cooler tubes. ture, gas density and flow rate).

ISO 8010 : 1988 (E)

9.2.4 All flanges to which connections are made by the USER 96 . Process gas pipework

or another furnisher commissioned by him shall be executed in

accordance with the Standard specified by the USER in the

9.6.1 The process gas pipework shall be in accord

...

ISO

NORME INTERNATIONALE

Première édition

1988-07- 15

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION

ORGANISATION INTERNATIONALE DE NORMALISATION

MEXJJYHAPOAHAR OPTAHM3A~MR f-i0 CTAHflAPTM3A~MM

Compresseurs pour l’industrie de procédé -

Types à vis et connexes - Spécifications et feuilles

de données pour la conception et la construction

Compressors for the process industry - Screw and related types - Specifimtions and data

sheets for their design and construction

Numéro de référence

ISO 8010 : 1988 (F)

ISO8010:1988(F)

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale

d’organismes nationaux de normalisation (comités membres de I’ISO). L’élaboration

des Normes internationales est en général confiée aux comités techniques de I’ISO.

Chaque comité membre interesse par une étude a le droit de faire partie du comité

technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec I’ISO participent également aux travaux. L’ISO col-

labore étroitement avec la Commission électrotechnique internationale (CEI) en ce qui

concerne la normalisation électrotechnique.

Les projets de Normes internationales adoptés par les comités techniques sont soumis

aux comités membres pour approbation, avant leur acceptation comme Normes inter-

nationales par le Conseil de I’ISO. Les Normes internationales sont approuvées confor-

mément aux procédures de I’ISO qui requièrent l’approbation de 75 % au moins des

comités membres votants.

La Norme internationale ISO 8010 a été élaborée par le comité technique ISO/TC 118,

Compresseurs, outils et machines pneumatiques.

L’attention des utilisateurs est attirée sur le fait que toutes les Normes internationales

sont de temps en temps soumises à révision et que toute référence faite à une autre

Norme internationale dans le présent document implique qu’il s’agit, sauf indication

contraire, de la derniére édition.

Organisation internationale de normalisation, 1988

Imprimé en Suisse

ii

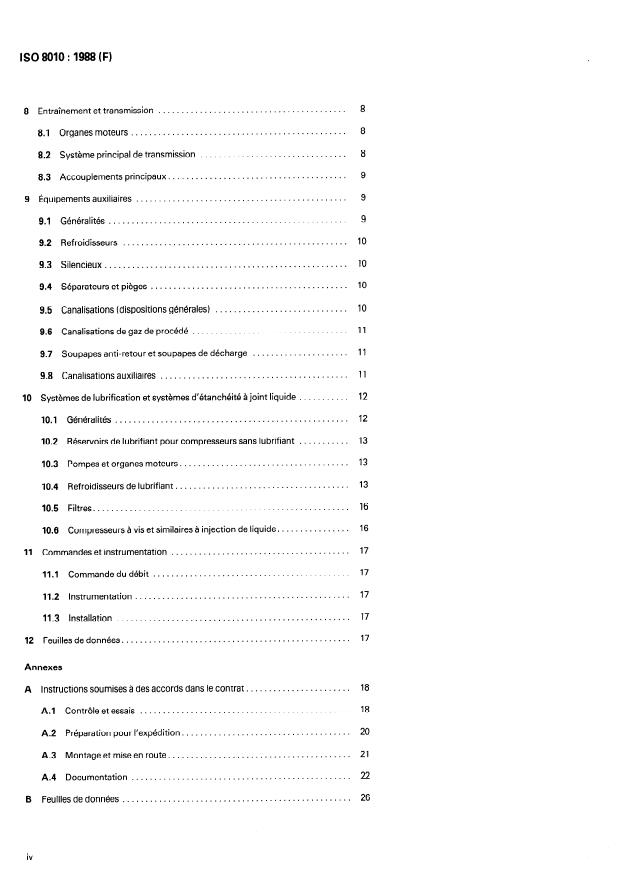

Page

Sommaire

......................................................... 1

Introduction

Objet .

................................................ 1

Domaine d’application

Références .

Systèmed’unités .

Définitions .

.............................................

Exigences fondamentales

..................................................... 4

6.1 Généralités

................................................... 4

6.2 Appel d’off res

..................................................... 4

6.3 Proposition

..................................................

6.4 Spécifications.

.............................................. 4

6.5 Limitations de bruit

7 Compresseur. .

7.1 Généralités. .

7.2 Matériaux .

7.3 Carters .

...................................... 6

Efforts et moments externes

7.4

Boulonnerie .

7.5

................................. 7

Raccordements carter-tuyauteries

7.6

Rotors.- .

7.7

..................................... 7

Paliers et logements de paliers

7.8

............................................ 7

7.9 Étanchéité des arbres

7.10 Équilibrage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.11 Socle .

............................ 8

7.12 Plaque signalétique et sens de rotation.

. . .

III

ISO 8010 : 1988 (FI

......................................... 8

8 Entraînement et transmission

............................................... 8

8.1 Organes moteurs

................................ 8

8.2 Système principal de transmission

...................................... 9

8.3 Accouplements principaux.

.............................................. 9

9 Équipements auxiliaires

..................................................

9.1 Généralités.

................................................. 10

9.2 Refroidisseurs

9.3 Silencieux .

........................................... 10

9.4 Séparateurs et pièges

............................. 10

9.5 Canalisations (dispositions générales)

.................................. 11

9.6 Canalisations de gaz de procédé

..................... 11

9.7 Soupapes anti-retour et soupapes de décharge

......................................... 11

9.8 Canalisations auxiliaires

........... 12

10 Systèmes de lubrification et systèmes d’étanchéité à joint liquide

10.1 Généralités. .

........... 13

10.2 Réservoirs de lubrifiant pour compresseurs sans lubrifiant

.................................... 13

Pompes et organes moteurs.

10.3

..................................... 13

Refroidisseurs de lubrifiant.

10.4

........................................................

10.5 Filtres

............... 16

10.6 Compresseurs à vis et similaires à injection de liquide.

....................................... 17

11 Commandes et instrumentation

........................................... 17

11.1 Commande du débit

............................................... 17

11.2 Instrumentation

................................................... 17

11.3 Installation

12 Feuillesdedonnées .

Annexes

...................... 18

A Instructions soumises à des accords dans le contrat.

.............................................. 18

A.1 Contrôle et essais

.................................... 20

A.2 Préparation pour l’expédition.

....................................... 21

A.3 Montage et mise en route.

................................................ 22

A.4 Documentation

B Feuillesdedonnées .

iV

NORME INTERNATIONALE

ISO 8010 : 1988 IF)

Compresseurs pour l’industrie de procédé -

Types à vis et connexes - Spécifications et feuilles

de données pour la conception et la construction

0 Introduction 3 Références

ISO 262, Filetages métriques lS0 pour usages généraux -

La présente Norme internationale comporte, en plus du texte

Sélection de dimensions pour la boulonnerie.

principal, deux annexes.

I S 0 898- 1, Caractéristiques mécaniques des éléments de fixa-

L’annexe A, contenant des instructions soumises à des

tion - Partie 1: Boulons, vis et goujons.

accords par contrat, est donnée uniquement à titre d’informa-

tion et comme guide, et ne fait pas partie intégrante de la pré-

ISO 1000, Unités SI et recommandations pour l’emploi de leurs

sente Norme internationale.

multiples et de certaines autres unités.

ISO 1217, Compresseurs volumétriques - Essais de réception.

L’annexe B, contenant des feuilles de données, fait partie inté-

grante de la présente Norme internationale.

ISO 1219, Transmissions hydrauliques et pneumatiques -

Symboles graphiques.

I SO 1940, Qualité d’équilibrage des corps rigides en rotation.

1 Objet

ISO 2441, Brides de tuyauteries pour usage général - Formes

et dimensions des surfaces d’étanchéité.

La présente Norme internationale spécifie les exigences techni-

ISO 3511, Fonctions et instrumentation pour la mesure et la

ques pour la conception et la construction des compresseurs à

régulation des processus industriels - Représentation s ym-

vis et des types connexes utilisés dans l’industrie de procédé.

bolique -

Elle énumère également les exigences documentaires.

Partie 7: Principes de base.

Partie 2: Extension des principes de base.

Partie 3: Symboles détaillés pour les diagrammes d’inter-

2 Domaine d’application

connexion d’instruments.

La présente Norme internationale s’applique aux compresseurs

ISO 3989, Acoustique - Mesurage du bruit aérien émis par des

rotatifs à vis et similaires utilisés dans l’industrie de procédé.

groupes de compresseurs fixes, moteurs compris -

Elle couvre les caractéristiques minimales demandées aux com-

presseurs secs et à injection de liquides ainsi qu’aux pompes à

Partie 7: Methode d’expertise pour la détermination des

vide rotatives, par exemple soufflantes (Roots).

niveaux de puissance acoustique. 1 1

La présente Norme internationale concerne également certai- Partie 2: Méthode de contrôle de la conformité aux limites

nes exigences relatives aux machines et équipements d’entraî-

de bruit. 1 )

nement, aux systèmes de lubrification, aux équipements de

ISO 4126, Soupapes de sûreté - Prescriptions générales.

commande, à l’instrumentation et aux équipements auxiliaires.

ISO 7000, Symboles graphiçues utilisables pour le matériel -

En général, les compresseurs auxquels s’applique la présente

Index et tableau synoptique.

Norme internationale ne sont pas utilisés pour des applications

de procédés critiques dans les raffineries.

ISO 7005-l , Brides métalliques - Partie 7 : Brides en acier. ’ )

En outre, la présente Norme internationale ne s’applique nor-

Publication CEI 79, Materiel électrique pour atmosphères

malement pas aux compresseurs d’air mobiles et autres com-

explosives gazeuses.

presseurs fournissant de l’air comprimé (aux outils pneumati-

ques, par exemple) ni aux compresseurs utilisés pour la réfrigé-

Publication CEI 85, Evaluation et classification thermiques de

ration.

l’isolation électrique.

1) Actuellement au stade de projet.

ISO 8010 : 1988 (FI

5.2.2 pression absolue : Pression mesurée par rapport au

4 Système d’unités

zéro absolu, c’est-à-dire par rapport au vide absolu. Elle est

Les unités SI (Système international d’unités) sont utilisées

égale à la somme algébrique de la pression atmosphérique et de

dans la présente Norme internationale (voir ISO 1000).

la pression effective (pression statique ou pression totale).

Cependant, outre les unités SI, la présente Norme internatio-

5.2.3 pression statique: Pression mesurée dans un fluide,

nale utilise également quelques unités n’appartenant pas au

dans des conditions telles que la vitesse de celui-ci n’a aucune

système SI mais néanmoins admises par I’ISO 1000, à savoir:

influence sur la mesure.

- pour la pression : le bar (1 bar = 105 Pa)

2.4 pression totale :

5. Somme de la pression statique et de

-

(1 litre =

pour le volume: le litre 10w3 m3)

la pression dynamique.

- pour le temps: la minute (1 min = 60 s)

Elle définit la condition du fluide telle que son énergie est trans-

l’heure = 3’6 x 103 s)

- pour le temps: (1 h

formée en pression sans aucune perte dans un état stationnaire

du fluide. Dans un état stationnaire du gaz, la pression statique

et la pression totale sont numériquement égales.

5 Définitions

d’aspiration

5.2.5 pression Pression totale absolue moyenne

5.1 Définitions générales

au point normal d’aspiration.

NOTE - La pression totale absolue peut être remplacée par la pression

5.1.1 compresseur non lubrifié, sec: Compresseur dans

statique absolue pourvu que la vitesse du gaz et sa densité soient suffi-

lequel le fluide comprimé est isolé du système de lubrification.

samment basses.

Les rotors, synchronisés par l’intermédiaire d’engrenages, ne

se touchent pas et ne touchent pas le carter. De ce fait, la

chambre de compression ne nécessite pas de lubrifiant. L’air ou

5.2.6 pression de refoulement: Pression totale absolue

le gaz ne sont pas contaminés par le lubrifiant quand ils sont moyenne au point normal de refoulement.

introduits dans le compresseur.

NOTE - La pression totale absolue peut être remplacée par la pression

statique absolue pourvu que la vitesse du gaz et sa densité soient suffi-

5.1.2 compresseur non lubrifié, à injection de liquide :

samment basses.

Compresseur dans lequel le fluide comprimé est isolé du

système de lubrification mais il contient un liquide injecté en

5.2.7 pression de refoulement spécifiée: Pression de

permanence dans la chambre de compression pour assurer le

refoulement la plus élevée demandée pour satisfaire les condi-

refroidissement du lubrifiant et l’étanchéité. La séparation de ce

tions spécifiées par le CLIENT pour le service prévu.

liquide de l’air ou du gaz est effectuée après la sortie du

mélange gaz-liquide du compresseur.

5.2.8 pression de sécurité : Pression ma que le com-

posant doit assu rer en toute sécurité.

5.1.3 compresseur à injection d’huile : Compresseur con-

tenant de I’huile injectée en permanence dans la chambre de

compression. La séparation de cette huile de l’air ou du gaz est 5.2.9 pression de service maximale admissible : Pression

effectuée après la sortie du mélange gaz-huile de la chambre de

de fonctionnement maximale que le FOURNISSEUR a fixée quand

compression. Les engrenages de synchronisation peuvent ne le compresseur traite le gaz prévu à toutes les conditions de

pas être nécessaires. service spécifiées ou toute autre condition répondant aux réfé-

rences fixées à un stade quelconque de la compression.

d’aspiration et de refoulement:

5.1.4 points normaux

Points situés aux brides d ‘aspiration et de refoulement. 5.2.10 pression de réglage de la soupape de décharge:

Pression d’ouverture côté admission de la soupape de

NOTE - Quand le FOURNISSEUR prévoit des tuyauteries ou autres four-

décharge.

nitures entre les points de démarcation, un accord séparé devrait être

prévu pour situer les points d’aspiration et de refoulement.

- Pour une soupape du type différentiel, la pression de réglage

NOTE

correspond à la différence de pression à travers la soupape quand com-

mence son ouverture. La contre-pression s’appelle pression de retour.

5.1.5 volume engendré d’un compresseur volumétrique:

Volume engendré par le ou les éléments comprimants du pre-

mier étage au cours d’une révolution du compresseur.

5.3 Températures

5.1.6 débit engendré d’un compresseur volumétrique : 5.3.1 température d’a spi ration: Température au

Volume engendré par le ou les éléments comprimants du pre- normal d’aspiration

point du compresseur.

mier étage du compresseur, par unité de temps.

5.3.2 température de refoulement: Tempéra ture totale au

normal de refoulement du compresseur.

5.2 Pressions point

5.2.1 pression manométriquel :P ‘ression mesu- température de fiée :

effective [ 5.3.3 refoulement spéci Tempéra-

rée par rapport à la pression atmosphérique. ture la plus élevée prévue en fonctionnement.

ISO 8010 : 1988 (FI

53.4 température maximale admissible : Température 5.5.3 puissance à l’arbre du compresseur: Puissance spé-

maximale du gaz que le FOURNISSEUR ou le CLIENT a prévue pour cifiée à l’arbre moteur du compresseur à l’exclusion des pertes

le compresseur quand il contient le gaz spécifié à toutes condi- dans les transmissions externes.

tions de service spécifiées.

5.6 Énergie volumique réelle

Niveau(x) de température

5.3.5 température de sécurité :

admettre en to lute sécurité.

maximale que le compresseur peut

5.6.1 énergie volumique réelle d’un compresseur nu:

Puissance à l’arbre par unité de débit-volume réel.

liquide de

NOTE - Ce point concerne les températures du gaz, du

refroidissement et les températures ambiantes.

5.7 Vitesses

5.3.6 température maximale de refoulement exigée :

Température de fonctionnement la plus élevée prévisible

5.7.1 vitesse du compresseur : Vitesse de rotation du rotor.

quelles que soient les conditions de services prévues, y compris

en régime à charge partielle.

5.7.2 vitesse spécifiée du compresseur: Vitesse du com-

presseur en fonctionnement correspondant aux conditions de

température de construction du carter: Gamme de

5.3.7

service spécifiées.

températures auxquelles le carter du compresseur peut être

exposé en continu à la pression prévue.

5.7.3 vitesse minimale admissible : Vitesse la plus faible du

compresseur qui peut être admise en fonctionnement continu.

5.4 Débits

5.7.4 vitesse maximale admissible: Vitesse la plus élevée

5.4.1 débit-volume réel d’un compresseur: Débit-volume

du compresseur qui peut être admise en fonctionnement

réel de gaz comprimé et libéré au point normal de refoulement,

continu.

ce volume étant ramené aux conditions de température totale,

de pression totale et de composition (par exemple humidité)

5.7.5 vitesse de rotation de l’arbre moteur: Vitesse de

régnant au point normal d’aspiration.

rotation à l’arbre de liaison ((moteur-engrenage)) et (( com-

presseur-engrenage )) (si le compresseur en comporte).

(( débit éviter car elle peut porter à

NOTE - L’expression réel )) est à

confusion

58 . Points de fonctionnement

5.4.2 débit-volume normal de référence : Débit-volume

réel de gaz comprimé et libéré au point normal de refoulement,

5.8.1 point de fonctionnement spécifié: Tout point de

ce volume étant ramené aux conditions normales de référence

fonctionnement du compresseur spécifié dans les feuilles de

(de température, de pression et de composition du gaz aspiré).

données.

NOTE - L’expression (( débit normal )) est à éviter car elle peut porter à

confusion.

5.8.2 point de fonctionnement normal : Point de fonction-

nement prévu dans les conditions normales.

5.4.3 débit-masse du gaz à l’aspiration: Débit-masse du

gaz ou du mélange de gaz aspiré par le compresseur au point

5.8.3 point de référence: Point de fonctionnement spécifié

normal d’aspiration.

par le CLIENT auquel les données issues des essais de perfor-

mance satisfont aux données spécifiées.

5.4.4 débit-masse du gaz au refoulement: Débit-masse du

gaz ou du mélange de gaz refoulé par le compresseur au point

5.9 Fondations

normal de refoulement.

5.9.1 bâti: Plateau ou structure supportant une partie de

5.5 Puissances

machine, par exemple compresseur, engrenages ou moteur

d’entraînement.

5.5.1 puissance spécifiée théorique : Puissance théorique-

ment nécessaire pour comprimer un gaz parfait à température

5.9.2 bâti commun: Plateau ou structure supportant plus

constante, dans un compresseur exempt de pertes, depuis une

d’une partie de machine, par exemple compresseur, engre-

pression d’aspiration donnée jusqu’à une pression de refoule-

nages ou moteur d’entraînement.

ment donnée.

5.9.3 massif

de fondation : Plateau ou structure pouvant

5.5.2 puissance à l’arbre du moteur: Puissance maximale

recevoir un ou plusieurs bâtis.

demandée à l’arbre moteur du compresseur en y incluant les

pertes dans les transmissions externes telles que transmissions

par engrenages ou par courroie quand elles sont prévues par le

5.9.4

plaque de mon tage : Platea U situé sous un support

FOURNISSEUR.

d’un point part :icul

ier de la machine.

ISO 8010 : 1988 (FI

6.3.5 La proposition doit comporter soit une déclaration spé-

6 Exigences fondamentales

cifique selon laquelle tout équipement proposé est en parfaite

concordance avec les spécifications du CLIENT, soit une liste

6.1 Généralités .

spécifique des différences qu’il présente par rapport à celles-ci.

Les différences peuvent inclure des variantes de conception à

6.1.1 En cas de divergences entre les dispositions de la pré-

condition que celles-ci soient équivalentes et garanties pour les

sente Norme internationale et celles de l’appel d’offres ou de la

services requis.

commande, c’est la commande qui doit prévaloir. Les feuilles

de données remplies font partie de la commande.

6.4 Spécifications

6.1.2 Toute documentation jointe à l’appel d’offres, à la pro-

position ou à la commande est couverte par un droit de pro-

6.4.1 Spécifications de performance

priété et ne doit pas être divulguée à un tiers, sauf si elle est

nécessaire à l’exécution de la proposition ou du contrat.

Les spécifications de performance suivantes doivent être

données.

6.1.3 L’approbation de documents (plans) ne constitue pas

a) Le débit du compresseur doit être le débit spécifié dans

une autorisation à déroger aux prescriptions de la commande,

les feuilles de données, à la tolérance près de 0 % à + 8 %.

sauf accords exprès par écrit. Une telle approbation ne dégage

pas la partie concernée de sa responsabilité contractuelle.

NOTE - Des tolérances plus larges peuvent être demandées pour

des machines de faible débit ou véhiculant certains gaz (par

6.1.4 Pour les projets de budget, la forme simplifiée des

exemple l’hélium).

être utilisée.

feuilles de données peut

b) La consommation spécifique d’énergie ne doit pas

6.2 Appel d’offres excéder de plus de 6 % la valeur spécifiée au(x) point(s) de

garantie précisé(s) dans les feuilles de données.

6.2.1 Le CLIENT doit remplir les feuilles de données le plus

Les pertes dans les transmissions externes telles que les engre-

complètement possible et préciser non seulement toutes les

nages, doivent être précisées dans les feuilles de données.

prescriptions requises par le procédé et les conditions anor-

males dont il a connaissance mais également, quand la pré-

Les résultats d’essais réels corrigés doivent rester dans les limi-

sente Norme internationale prévoit un choix à faire ou une déci-

tes de spécifications prescrites ci-dessus, toutes tolérances de

sion à prendre, tous les autres détails nécessaires au FOURNIS-

mesure incluses.

SEUR pour établir sa proposition.

6.2.2 Le CLIENT doit indiquer les codes appropriés de concep- 6.4.2 Essais

tion et de sécurité ainsi que les exceptions ou dérogations à ces

codes qu’il désire voir observer par le FOURNISSEUR.

Les modes opératoires d’essai doivent être conformes à

I’ISO 1217 (voir annexe A).

6.2.3 Le CLIENT doit indiquer sur les feuilles de données celles

des principales pièces de rechange qu’il désire voir inclure dans

6.5 Limitations de bruit

la proposition.

6.5.1 Les limitations éventuelles des niveaux des bruits

6.3 Proposition

aériens émis par le compresseur et ses accessoires doivent être

indiquées par le CLIENT au moment de l’appel d’offres. II appar-

6.3.1 Le FOURNISSEUR doit inclure dans sa proposition les

tient à ce dernier, lorsqu’il précise ses exigences au FOURNIS-

feuilles de données, complétées s’il y a lieu suivant les indica-

SEUR, de prendre en considération toutes les spécifications en

tions du CLIENT, en les développant si nécessaire pour décrire

matière de bruit qui peuvent être applicables au niveau du site.

clairement la nature de sa fourniture.

Le FOURNISSEUR ne doit pas être redevable des frais occasionnés

par des demandes incomplètes de la part du CLIENT.

6.3.2 Sauf spécification contraire de l’appel d’offres, le FOUR-

NISSEUR ne doit fixer que le prix de l’instrumentation considérée

On devra tenir compte à la fois du fonctionnement à pleine

comme obligatoire dans les feuilles de données et doit fournir

charge et

du fonctionnement à charge partielle.

l’équipement selon ses propres normes.

Les indications données par le FOURNISSEUR à propos des

niveaux de bruits ne s’appliquent qu’aux matériels de sa propre

6.3.3 La proposition doit fixer le délai de livraison à compter

fourniture.

de la date de réception de la commande et sur la base des infor-

mations nécessaires à la mise en fabrication recues par le FOUR-

NISSEUR en temps utile (voir A.4.1).

6.5.2 Les niveaux de puissance acoustique pondérés A maxi-

maux admis, en décibels par 10-12 W et par bande d’octave du

6.3.4 Le FOURNISSEUR doit décrire le système de régulation de

compresseur et de ses accessoires doivent être fixés par le

débit du compresseur et fixer les limites de sa fourniture.

CLIENT dans son appel d’offres.

ISO 8010 : 1988 (FI

7.1.3 En cas de protection contre le froid, il sera nécessaire de

Le FOURNISSEUR doit préciser dans sa proposition le niveau de

respecter les conditions suivantes.

puissance acoustique pondéré A escompté, en décibels, des

principaux composants de sa fourniture.

a) En cas d’arrêt il doit être possible de purger toutes les

parties du carter et de la tuyauterie contenant de l’eau.

6.5.3 Les méthodes de mesure et leur interprétation doivent

être celles spécifiées dans I’ISO 3989.

b) Toutes les pièces qui peuvent souffrir du gel doivent

être protégées. La responsabilité de cette protection doit

être définie par accord entre le CLIENT et le FOURNISSEUR

La responsabilité de l’exécution des essais de bruit sur le site

avant de passer la commande.

doit faire l’objet d’un accord entre le CLIENT et le FOURNISSEUR,

et ceci doit être indiqué dans les feuilles de données.

7.1.4 Le nombre de compresseurs à fournir, le nombre d’éta-

NOTE - Le niveau de pression acoustique dans une salle de compres-

ges de compression et la configuration du compresseur (organe

seurs dépend du niveau de puissance acoustique des machines instal-

moteur inclus) doivent faire l’objet d’un accord avant de passer

lées et des propriétés acoustiques du local. En conséquence, il n’est

la commande.

pas possible au FOURNISSEUR de prévoir les niveaux de pression acousti-

que effectifs sur le site.

7.1.5 Le CLIENT doit disposer d’une place suffisante pour mon-

ter, entretenir et faire fonctionner le compresseur. Le compres-

6.5.4 Le FOURNISSEUR doit établir séparément un devis relatif à

seur lui-même doit être concu pour permettre un libre accès, et

tout dispositif de réduction de bruit autre que celui normale-