ISO 16371-2:2017

(Main)Non-destructive testing — Industrial computed radiography with storage phosphor imaging plates — Part 2: General principles for testing of metallic materials using X-rays and gamma rays

Non-destructive testing — Industrial computed radiography with storage phosphor imaging plates — Part 2: General principles for testing of metallic materials using X-rays and gamma rays

ISO 16371-2:2017 specifies fundamental techniques of computed radiography with the aim of enabling satisfactory and repeatable results to be obtained economically. The techniques are based on the fundamental theory of the subject and tests measurements. ISO 16371-2:2017 specifies the general rules for industrial computed X-rays and gamma radiography for flaw detection purposes, using storage phosphor imaging plates (IP). It is based on the general principles for radiographic examination of metallic materials on the basis of films, as specified in ISO 5579. The basic set-up of radiation source, detector and the corresponding geometry are intended to be applied in accordance with ISO 5579 and corresponding product standards such as ISO 17636 for welding and EN 12681 for foundry. ISO 16371-2:2017 does not lay down acceptance criteria of the imperfections. Computed radiography (CR) systems provide a digital grey value image which can be viewed and evaluated on basis of a computer only. This practice describes the recommended procedure for detector selection and radiographic practice. Selection of computer, software, monitor, printer and viewing conditions are important but not the main focus of ISO 16371-2:2017. The procedure it specifies provides the minimum requirements and practice to permit the exposure and acquisition of digital radiographs with a sensitivity of imperfection detection equivalent to film radiography and as specified in ISO 5579. Some application standards, e.g. EN 16407, can require different and less stringent practice conditions.

Essais non destructifs — Radiographie industrielle numérisée avec écrans photostimulables à mémoire — Partie 2: Principes généraux de l'essai radiographique des matériaux métalliques au moyen de rayons X et gamma

L'ISO 16371-2:2017 spécifie les techniques fondamentales de radiographie numérique permettant d'obtenir des résultats satisfaisants et reproductibles de façon économique. Les techniques sont basées sur la théorie fondamentale en la matière et sur des mesurages d'essai. Le présent document spécifie les règles générales pour la radiographie industrielle numérisée par rayons X et gamma à des fins de détection de défauts, à l'aide d'écrans photostimulables à mémoire (IP). Il est basé sur les principes généraux de l'examen radiographique des matériaux métalliques au moyen de films, comme spécifié dans l'ISO 5579. Il est prévu que la disposition de base de la source de rayonnement, du détecteur et la géométrie correspondante soient appliquées conformément à l'ISO 5579 et aux normes de produits correspondantes telles que l'ISO 17636 pour les assemblages soudés et l'EN 12681 pour la fonderie. L'ISO 16371-2:2017 ne fixe pas les critères d'acceptation des imperfections. Les systèmes de radiographie numérique (CR) fournissent une image constituée de valeurs de gris qui peut être visualisée et évaluée uniquement à l'aide d'un ordinateur. Cette pratique décrit le mode opératoire recommandé pour la sélection du détecteur et les pratiques radiographiques. Le choix de l'ordinateur, des logiciels, de l'écran, de l'imprimante et des conditions de visualisation est important mais n'est pas le sujet principal du présent document. Le mode opératoire spécifié par le présent document fournit les exigences et les pratiques minimales permettant l'exposition et l'acquisition des radiographies numériques avec une sensibilité pour la détection des imperfections équivalente à la radiographie avec films et telle que spécifiée dans l'ISO 5579. Certaines normes d'application, telles que l'EN 16407, peuvent requérir des conditions pratiques différentes et moins strictes.

General Information

- Status

- Published

- Publication Date

- 02-Oct-2017

- Technical Committee

- ISO/TC 135/SC 5 - Radiographic testing

- Drafting Committee

- ISO/TC 135/SC 5 - Radiographic testing

- Current Stage

- 9093 - International Standard confirmed

- Start Date

- 13-Mar-2023

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 06-Jun-2022

Overview

ISO 16371-2:2017 - Non-destructive testing - Industrial computed radiography with storage phosphor imaging plates - Part 2 provides the general principles for computed radiography (CR) of metallic materials using X‑rays and gamma rays. The standard specifies fundamental techniques, detector selection guidance and radiographic practice to produce repeatable, economical digital radiographs with a sensitivity equivalent to traditional film radiography (as referenced in ISO 5579). It is focused on storage phosphor imaging plates (IP) and CR systems, and does not set acceptance criteria for detected imperfections.

Key topics and requirements

- Scope and purpose: Establishes minimum requirements for exposure and acquisition of digital radiographs for flaw detection using IP-based CR systems.

- System classification and selection: Guidance on choosing a CR system, imaging plates and read‑out units consistent with ISO 16371-1.

- Image quality metrics: Definitions and measurement principles for basic spatial resolution (SRb), signal‑to‑noise ratio (SNR) and normalized SNR (SNRN).

- Unsharpness and spatial resolution: Procedures to determine detector and image unsharpness and how these affect smallest resolvable details.

- Test arrangements and geometry: Recommended radiation source, detector positioning, magnification, source-to-detector distance (SDD) and beam alignment following ISO 5579 geometry principles.

- Scatter reduction and filtration: Use of metal filters, collimation and shielding to reduce scattered radiation and backscatter interception.

- Image quality indicators (IQI): Types, positioning and IQI values for CR radiography.

- Operational practice: Surface preparation, plate overlap, erasure of imaging plates, data processing, image processing and minimum requirements for obtaining film‑equivalent sensitivity.

- Personnel and reporting: References to personnel qualification (ISO 9712) and contents required in test reports.

- Monitoring and viewing: Notes on importance of computer, software, monitor and viewing conditions while not making them the primary focus.

Applications and users

ISO 16371-2 is aimed at professionals performing NDT on metallic components where digital radiography is used for flaw detection, including:

- NDT engineers and radiographers using computed radiography (CR) with storage phosphor imaging plates

- Inspection and quality assurance teams in welding fabrication, foundry and pressure‑equipment manufacturing

- Service providers seeking film‑equivalent digital radiography procedures for compliance and repeatability

- Standards writers and laboratory managers integrating CR into inspection workflows

Related standards

- ISO 5579 - Radiographic testing using film (basic rules)

- ISO 16371-1 - CR system classification

- ISO 19232 series - Image quality of radiographs (IQI methods)

- ISO 9712 - NDT personnel qualification

- ISO 17636 (welding), EN 12681 (foundry) - product‑specific radiography guidance

Keywords: ISO 16371-2:2017, computed radiography, storage phosphor imaging plates, industrial radiography, non‑destructive testing, CR systems, X‑rays, gamma rays, image quality, SNR, spatial resolution.

ISO 16371-2:2017 - Non-destructive testing -- Industrial computed radiography with storage phosphor imaging plates

ISO 16371-2:2017 - Essais non destructifs -- Radiographie industrielle numérisée avec écrans photostimulables a mémoire

Get Certified

Connect with accredited certification bodies for this standard

IMP NDT d.o.o.

Non-destructive testing services. Radiography, ultrasonic, magnetic particle, penetrant, visual inspection.

Inštitut za kovinske materiale in tehnologije

Institute of Metals and Technology. Materials testing, metallurgical analysis, NDT.

Q Techna d.o.o.

NDT and quality assurance specialist. 30+ years experience. NDT personnel certification per ISO 9712, nuclear and thermal power plant inspections, QA/

Sponsored listings

Frequently Asked Questions

ISO 16371-2:2017 is a standard published by the International Organization for Standardization (ISO). Its full title is "Non-destructive testing — Industrial computed radiography with storage phosphor imaging plates — Part 2: General principles for testing of metallic materials using X-rays and gamma rays". This standard covers: ISO 16371-2:2017 specifies fundamental techniques of computed radiography with the aim of enabling satisfactory and repeatable results to be obtained economically. The techniques are based on the fundamental theory of the subject and tests measurements. ISO 16371-2:2017 specifies the general rules for industrial computed X-rays and gamma radiography for flaw detection purposes, using storage phosphor imaging plates (IP). It is based on the general principles for radiographic examination of metallic materials on the basis of films, as specified in ISO 5579. The basic set-up of radiation source, detector and the corresponding geometry are intended to be applied in accordance with ISO 5579 and corresponding product standards such as ISO 17636 for welding and EN 12681 for foundry. ISO 16371-2:2017 does not lay down acceptance criteria of the imperfections. Computed radiography (CR) systems provide a digital grey value image which can be viewed and evaluated on basis of a computer only. This practice describes the recommended procedure for detector selection and radiographic practice. Selection of computer, software, monitor, printer and viewing conditions are important but not the main focus of ISO 16371-2:2017. The procedure it specifies provides the minimum requirements and practice to permit the exposure and acquisition of digital radiographs with a sensitivity of imperfection detection equivalent to film radiography and as specified in ISO 5579. Some application standards, e.g. EN 16407, can require different and less stringent practice conditions.

ISO 16371-2:2017 specifies fundamental techniques of computed radiography with the aim of enabling satisfactory and repeatable results to be obtained economically. The techniques are based on the fundamental theory of the subject and tests measurements. ISO 16371-2:2017 specifies the general rules for industrial computed X-rays and gamma radiography for flaw detection purposes, using storage phosphor imaging plates (IP). It is based on the general principles for radiographic examination of metallic materials on the basis of films, as specified in ISO 5579. The basic set-up of radiation source, detector and the corresponding geometry are intended to be applied in accordance with ISO 5579 and corresponding product standards such as ISO 17636 for welding and EN 12681 for foundry. ISO 16371-2:2017 does not lay down acceptance criteria of the imperfections. Computed radiography (CR) systems provide a digital grey value image which can be viewed and evaluated on basis of a computer only. This practice describes the recommended procedure for detector selection and radiographic practice. Selection of computer, software, monitor, printer and viewing conditions are important but not the main focus of ISO 16371-2:2017. The procedure it specifies provides the minimum requirements and practice to permit the exposure and acquisition of digital radiographs with a sensitivity of imperfection detection equivalent to film radiography and as specified in ISO 5579. Some application standards, e.g. EN 16407, can require different and less stringent practice conditions.

ISO 16371-2:2017 is classified under the following ICS (International Classification for Standards) categories: 19.100 - Non-destructive testing. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 16371-2:2017 has the following relationships with other standards: It is inter standard links to EN ISO 16371-2:2017, ISO 9809-4:2014. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 16371-2:2017 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 16371-2

First edition

2017-09

Corrected version

2018-05

Non-destructive testing — Industrial

computed radiography with storage

phosphor imaging plates —

Part 2:

General principles for testing of

metallic materials using X-rays and

gamma rays

Essais non destructifs — Radiographie industrielle numérisée avec

écrans photostimulables à mémoire —

Partie 2: Principes généraux de l'essai radiographique des matériaux

métalliques au moyen de rayons X et gamma

Reference number

©

ISO 2017

© ISO 2017

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Fax: +41 22 749 09 47

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2017 – All rights reserved

Contents Page

Foreword .iv

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 2

4 Symbols and abbreviated terms . 5

5 Personnel qualification . 6

6 Classification of computed radiographic techniques and compensation principles .6

6.1 Classification . 6

6.2 Compensation principles, CP I and CP II . 6

7 General . 7

7.1 Protection against ionizing radiation . 7

7.2 Surface preparation and stage of manufacture . 7

7.3 Identification of radiographs . 7

7.4 Marking . 7

7.5 Overlap of phosphor imaging plates . 7

7.6 Types and positions of image quality indicators and IQI values . . 8

8 Recommended techniques for making computed radiographs . 9

8.1 Test arrangements . 9

8.2 Choice of X-ray tube voltage and radiation source . 9

8.2.1 X-ray equipment . 9

8.2.2 Other radiation sources .10

8.3 CR systems and screens .11

8.3.1 Minimum normalized signal-to-noise ratio .11

8.3.2 Metal screens and shielding .11

8.4 Maximum unsharpness and basic spatial resolution for CR system selection .13

8.4.1 System selection .13

8.4.2 Compensation principle II .13

8.5 Alignment of beam .15

8.6 Reduction of scattered radiation .15

8.6.1 Metal filters and collimators .15

8.6.2 Interception of back scattered radiation .15

8.7 Source to object distance .15

8.7.1 General requirements .15

8.7.2 Testing of planar objects and curved objects with flexible IPs .15

8.7.3 Testing of curved objects with IPs in cassettes . .16

8.7.4 Exceptions for panoramic projection exposures with the source in the

centre of the pipe .16

8.8 Maximum area for a single exposure .18

8.9 Erasure of imaging plates .19

8.10 Data processing .19

8.10.1 Image processing .19

8.10.2 Monitor, viewing conditions and storage of digital radiographs .19

9 Test report .19

detector

Annex A (normative) Determination of basic spatial resolution, SR .

b

Annex B (normative) Determination of normalized SNR from SNR .26

N measured

Annex C (normative) Determination of minimum grey value .28

Bibliography .31

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see the following

URL: www .iso .org/iso/foreword .html.

This document was prepared by the European Committee for Standardization (CEN) in collaboration

with ISO Technical Committee ISO/TC 135, Non-destructive testing, Subcommittee SC 5, Radiographic

testing, in accordance with the Agreement on technical cooperation between ISO and CEN (Vienna

Agreement).

A list of all parts in the ISO 16371 series can be found on the ISO website.

This corrected version of ISO 16371-2:2017 incorporates the following correction:

— Figure A.1 b) has been corrected.

iv © ISO 2017 – All rights reserved

INTERNATIONAL STANDARD ISO 16371-2:2017(E)

Non-destructive testing — Industrial computed

radiography with storage phosphor imaging plates —

Part 2:

General principles for testing of metallic materials using

X-rays and gamma rays

1 Scope

This document specifies fundamental techniques of computed radiography with the aim of enabling

satisfactory and repeatable results to be obtained economically. The techniques are based on the

fundamental theory of the subject and tests measurements. This document specifies the general rules

for industrial computed X-rays and gamma radiography for flaw detection purposes, using storage

phosphor imaging plates (IP). It is based on the general principles for radiographic examination of

metallic materials on the basis of films, as specified in ISO 5579. The basic set-up of radiation source,

detector and the corresponding geometry are intended to be applied in accordance with ISO 5579 and

corresponding product standards such as ISO 17636 for welding and EN 12681 for foundry.

This document does not lay down acceptance criteria of the imperfections. Computed radiography (CR)

systems provide a digital grey value image which can be viewed and evaluated on basis of a computer

only. This practice describes the recommended procedure for detector selection and radiographic

practice. Selection of computer, software, monitor, printer and viewing conditions are important but

not the main focus of this document.

The procedure it specifies provides the minimum requirements and practice to permit the exposure

and acquisition of digital radiographs with a sensitivity of imperfection detection equivalent to film

radiography and as specified in ISO 5579. Some application standards, e.g. EN 16407, can require

different and less stringent practice conditions.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 5579, Non-destructive testing — Radiographic testing of metallic materials using film and X- or gamma

rays — Basic rules

ISO 5580, Non-destructive testing — Industrial radiographic illuminators — Minimum requirements

ISO 9712, Non-destructive testing — Qualification and certification of NDT personnel

ISO 16371-1:2011, Non-destructive testing — Industrial computed radiography with storage phosphor

imaging plates — Part 1: Classification of systems

ISO 19232-1, Non-destructive testing — Image quality of radiographs — Part 1: Determination of the

image quality value using wire-type image quality indicators

ISO 19232-2, Non-destructive testing — Image quality of radiographs — Part 2: Determination of the

image quality value using step/hole-type image quality indicators

ISO 19232-3:2013, Non-destructive testing — Image quality of radiographs — Part 3: Image quality classes

ISO 19232-5, Non-destructive testing — Image quality of radiographs — Part 5: Determination of image

unsharpness value using duplex wire-type image quality indicators

EN 12543 (all parts), Non-destructive testing — Characteristics of focal spots in industrial X-ray systems

for use in non-destructive testing

EN 12679, Non-destructive testing — Determination of the size of industrial radiographic sources —

Radiographic method

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at http: //www .iso .org/obp

— IEC Electropedia: available at http: //www .electropedia .org/

3.1

computed radiography system

CR system

complete system comprising a storage phosphor imaging plate (3.2) and a corresponding read-out unit

(scanner or reader) and system software, which converts the information from the IP into a digital image

3.2

storage phosphor imaging plate

imaging plate

IP

photostimulable luminescent material capable of storing a latent radiographic image of a material

being examined and upon stimulation by a source of red light of appropriate wavelength, generates

luminescence proportional to radiation absorbed

Note 1 to entry: When performing computed radiography (3.1), an IP is used in lieu of a film. When establishing

techniques related to source size or focal geometries, the IP is referred to as a detector, i.e. source-to-detector

distance (SDD).

3.3

structure noise of imaging plate

structure noise of IP

fixed pattern noise measured due to IP structure which is inherent from inhomogeneities in the

sensitive layer (graininess) and surface of a storage phosphor imaging plate (3.2)

Note 1 to entry: After scanning of the exposed imaging plate, the inhomogeneities appear as overlaid fixed

pattern noise in the digital image.

Note 2 to entry: This noise limits the maximum achievable image quality of digital CR images and can be

compared with the graininess in film images.

3.4

grey value

GV

numeric value of a pixel in a digital image

Note 1 to entry: This is equivalent to the term pixel value as defined in ASTM E 2033, E 2445, E 2446 and E 2007.

2 © ISO 2017 – All rights reserved

3.5

linearized grey value

GV

lin

numeric value of a pixel which is directly proportional to the detector exposure dose, having a value of

zero if the detector was not exposed

Note 1 to entry: This is equivalent to the term linearized pixel value as defined in ASTM E 2033, E 2445, E 2446

and E 2007.

3.6

basic spatial resolution of CR system

detector

SR

b

corresponds to half of the measured detector unsharpness in a digital image and corresponds to the

effective pixel size and indicates the smallest geometrical detail, which can be resolved with a CR

system at magnification equal to one

Note 1 to entry: For this measurement, the duplex wire IQI is placed directly on the CR imaging plate.

Note 2 to entry: The measurement of unsharpness is described in ISO 19232-5; see also ASTM E 2002.

3.7

basic spatial resolution of a digital image

image

SR

b

corresponds to half of the measured image unsharpness in a digital image and corresponds to the

effective pixel size in the image and indicates the smallest geometrical detail, which can be resolved in

a digital image

Note 1 to entry: For this measurement, the duplex wire IQI is placed directly on the object (source side).

Note 2 to entry: The measurement of unsharpness is described in ISO 19232-5; see also ASTM E 2002.

Note 3 to entry: The effective pixel size of the image (basic spatial resolution of the digital image) depends on

pixel pitch, geometrical unsharpness, detector unsharpness and magnification.

3.8

signal-to-noise ratio

SNR

quotient of mean value of the linearized grey values (3.5), which is the signal intensity to the standard

deviation of the linearized grey values (noise) in a given region of interest in a digital image

Note 1 to entry: The SNR depends on the radiation dose and the CR system properties.

3.9

normalized signal-to-noise ratio

SNR

N

image

signal-to-noise ratio (3.8), normalized by the basic spatial resolution, SR , which may be SR or

b

b

detector

SR , as measured directly in the digital image and/or calculated from the measured SNR,

b

SNR , by

measured

88,6μm

SNRS=⋅NR

Nmeasured

SR

b

3.10

contrast-to-noise ratio

CNR

ratio of the difference of the mean signal levels between two image areas to the averaged standard

deviation of the signal levels

Note 1 to entry: The contrast-to-noise ratio describes a component of image quality and depends approximately

on the product of radiographic attenuation coefficient and SNR. In addition to adequate CNR, it is also necessary

for a digital radiograph to possess adequate unsharpness or basic spatial resolution to resolve desired features

of interest.

3.11

normalized contrast-to-noise ratio

CNR

N

contrast-to-noise ratio (3.10), normalized by the basic spatial resolution, SR , as measured directly in

b

the digital image and/or calculated from the measured CNR, by

88,6μm

CNRC=⋅NR

N

SR

b

3.12

aliasing

artefacts that appear in an image when the spatial frequency of the input is higher than the output is

capable of reproducing

Note 1 to entry: Aliasing often appears as jagged or stepped sections in a line or as moiré patterns.

3.13

nominal thickness

t

thickness of the material in the region under examination

Note 1 to entry: Manufacturing tolerances do not have to be taken into account.

3.14

penetrated thickness

w

thickness of material in the direction of the radiation beam calculated on basis of the nominal thickness

(3.13) of all penetrated walls

Note 1 to entry: For multiple wall techniques, the penetrated thickness is calculated from the nominal thickness

of all penetrated walls.

3.15

source size

d

size of the radiation source or focal spot size

Note 1 to entry: See EN 12543 (X-ray-sources) or EN 12679 (gamma ray sources). Manufacturer's values may be

used if they conform to these standards.

3.16

object-to-detector distance

b

largest (maximum) distance between the radiation side of the radiographed part of the test object and

the sensitive layer of the detector along the central axis of the radiation beam

4 © ISO 2017 – All rights reserved

3.17

source-to-detector distance

SDD

distance between the source of radiation and the detector, measured in the direction of the beam

Note 1 to entry: SDD = f + b, where f is the source-to-object distance (3.18) and b is the object-to-detector

distance (3.16).

3.18

source-to-object distance

f

distance between the source of radiation and the source side of the test object, most distant from the

detector, measured along the central beam

3.19

geometric magnification

v

ratio of source-to-detector distance (3.17) to source-to-object distance (3.18)

4 Symbols and abbreviated terms

For the purposes of this document, the symbols and abbreviated terms given in Table 1 apply.

Table 1 — Symbols and abbreviated terms

Symbol Term

b object-to-detector distance

CNR contrast-to-noise ratio

CNR normalized contrast-to-noise ratio

N

CR computed radiography

d source size, focal spot size

D detector (imaging plate)

f d source-to-object distance

GV grey value

GV linearized grey value

lin

IP storage phosphor imaging plate

IQI image quality indicator

S radiation source

SDD source-to detector-distance

SNR signal-to-noise ratio

SNR normalized signal-to-noise ratio

N

image

detector

SR

b basic spatial resolution, which may be SR or SR depending on the context

b

b

detector

basic spatial resolution as determined with a duplex wire IQI adjacent to the detector

SR

b

basic spatial resolution as determined with a duplex wire IQI on the source side of the object

image

SR

b

t nominal thickness

u t geometric unsharpness

G

u inherent unsharpness of the detector system, excluding any geometric unsharpness, measured

i

from the digital image with a duplex wire IQI adjacent to the detector

u total image unsharpness, including geometric unsharpness, measured in the digital image at the

T

detector plane with a duplex wire IQI at the object plane

Table 1 (continued)

Symbol Term

u image unsharpness, including geometric unsharpness, measured in the digital image with a duplex

Im

wire IQI at the object plane normalized to magnification

v geometric magnification

w penetrated thickness

5 Personnel qualification

Personnel performing non-destructive examination in accordance with this document shall be qualified

in accordance with ISO 9712 or equivalent to an appropriate level in the relevant industrial sector. The

personnel shall prove additional training and qualification in digital industrial radiology.

[10]

NOTE Training content for digital industrial radiology can be found in TCS-60 document of IAEA .

6 Classification of computed radiographic techniques and compensation

principles

6.1 Classification

Computed radiographic techniques are subdivided into two classes:

— Class A: basic technique;

— Class B: improved technique.

Class B technique is used when class A may be insufficiently sensitive.

Better techniques, compared with class B, are possible and may be agreed between the contracting

parties by specification of all appropriate test parameters.

The choice of radiographic technique shall be agreed between the parties concerned.

Nevertheless, the perception of flaws using film radiography or computed radiography is comparable

by using class A and class B techniques, respectively. The perceptibility shall be proven by the use of

IQIs according to ISO 19232-1, ISO 19232-2 and ISO 19232-5.

If, for technical reasons, it is not possible to meet one of the conditions specified for class B, such as the

type of radiation source or the source-to-object distance, f, it may be agreed between the contracting

parties that the condition selected may be that specified for class A. The loss of sensitivity shall be

compensated by an increase of minimum grey value and SNR (recommended increase of SNR by a

N N

factor > 1,4). Because of the resulting improved sensitivity compared to class A, the test object may be

regarded as examined within class B if the correct IQI sensitivity is achieved.

6.2 Compensation principles, CP I and CP II

6.2.1 General. Two rules (see 6.2.2 and 6.2.3) are applied in this document for radiography with CR to

achieve a sufficient contrast sensitivity.

Application of these rules requires the achievement of a minimum contrast-to-noise ratio, CNR ,

N

normalized to the detector basic spatial resolution per detectable material thickness difference, Δw. If

the required normalized contrast-to-noise ratio (CNR per Δw) cannot be achieved due to an insufficient

N

value of one of the following parameters, this can be compensated by an increase in the SNR.

6.2.2 CP I. Compensation for reduced contrast (e.g. by increased tube voltage) by increased SNR (e.g.

by increased tube current or exposure time).

6 © ISO 2017 – All rights reserved

detector

6.2.3 CP II. Compensation for insufficient detector sharpness (the value of SR higher than

b

specified) by increased SNR (increase in the single IQI wire or step hole value for each missing duplex

wire pair value).

6.2.4 Theoretical background. These compensation principles are based on the following

approximation for small flaw sizes (Δw < < w) as shown in Formula (1):

CNR μ ⋅SNR

N eff

=⋅c (1)

image

Δw

SR

b

where

c is a constant;

µ is the effective attenuation coefficient, which is equivalent to the specific material contrast.

eff

7 General

7.1 Protection against ionizing radiation

WARNING — Exposure of any part of the human body to X-rays or gamma rays can be highly

injurious to health. Wherever X-ray equipment or radioactive sources are in use, appropriate

legal requirements must be applied.

Local or national or international safety precautions when using ionizing radiation shall be strictly

applied.

7.2 Surface preparation and stage of manufacture

In general, surface preparation is not necessary, but where surface imperfections or coatings might

cause difficulty in detecting defects, the surface shall be ground smooth or the coatings shall be

removed.

Unless otherwise specified, computed radiography shall be carried out after the final stage of

manufacture, e.g. after grinding or heat treatment.

7.3 Identification of radiographs

Symbols shall be affixed to each section of the object being radiographed. The images of these

symbols shall appear in the radiograph outside the region of interest where possible and shall ensure

unambiguous identification of the section.

7.4 Marking

Permanent markings on the object to be examined shall be made in order to accurately locate the

position of each radiograph.

Where the natures of the material and/or its service conditions do not permit permanent marking, the

location may be recorded by means of accurate sketches or photographs.

7.5 Overlap of phosphor imaging plates

When radiographing an area with two or more separate phosphor imaging plates (IP), the IPs shall

overlap sufficiently to ensure that the complete region of interest is radiographed. This shall be verified

by a high-density marker on the surface of the object that will appear on each image. If the radiographs

will be taken sequentially, the high density marker shall be visible on each of the radiographs.

7.6 Types and positions of image quality indicators and IQI values

The quality of images shall be verified by use of image quality indicators (IQIs) in accordance with

ISO 19232-5 and ISO 19232-1 or ISO 19232-2. If not otherwise specified by the contracting parties, the

required IQI values of ISO 19232-3 shall be achieved. The IQIs shall be placed on the source side of the

object. If this is not possible, the IQIs shall be placed on the detector side of the object with an additional

letter F.

NOTE Positioning of IQIs on the detector side would apply, for example, for double wall single image in-

service inspection.

Following the procedure outlined in Annex A, a reference image is required for the verification of the

basic spatial resolution of the CR system. The basic spatial resolution or duplex wire value shall be

determined to verify whether the system hardware meets the requirements specified as a function

of the penetrated material thickness in Table 5. In this case, the duplex wire IQI shall be positioned

directly on the imaging plate or imaging plate cassette.

The use of a duplex wire IQI (ISO 19232-5) for production radiographs is not compulsory. The

requirement for using a duplex wire IQI additionally to a single wire IQI for production radiographs

may be part of the agreement between the contracting parties. If used on production radiographs, the

duplex wire IQI shall be positioned on the object. The measured basic spatial resolution of the digital

image

image (SR ) (see Annex A), shall not exceed the maximum values specified as a function of the

b

penetrated material thickness (Table 5). For single image inspection, the single wall thickness is taken

as the penetrated material thickness. For double wall double image inspection (ISO 19232-3), with the

duplex wire on the source side of the object, the penetrated material thickness is taken as the outer

image

object dimension for determination of the required basic spatial resolution (SR ) from Table 5. The

b

detector

basic spatial resolution of the detector (SR ) for double wall double image inspection shall

b

correspond to the values of Table 5 chosen on the basis of twice the nominal single wall thickness as the

penetrated material thickness.

If the geometric magnification technique is applied with v > 1,2, then the duplex wire IQI (ISO 19232-5)

shall be used on all production radiographs.

The duplex wire IQI shall be positioned tilted by a few degrees (2° to 5°) to the digitally achieved rows

or columns of the digital image. If the IQI is positioned at 45° to the digital lines or rows, the obtained

IQI number shall be reduced by one.

The contrast sensitivity of digital images shall be verified by use of IQIs, in accordance with the specific

application as given in ISO 19232-3.

The single wire or step hole IQIs used shall be placed preferably on the source side of the test object

at the centre of the area of interest. The IQI shall be in close contact with the surface of the object. Its

location shall be in a section of uniform thickness characterized by a uniform grey value (mean) in the

digital image.

According to the IQI type used, cases a) and b) shall be considered.

a) When using a single wire IQI, the wires shall be on a location of constant thickness, which shall

ensure that at least 10 mm of the wire length shows in a section of uniform grey value or SNR .

N

b) When using a step hole IQI, it shall be placed in such a way that the hole number required is placed

close to the region of interest.

For double wall double image exposures, the IQI type used can be placed either on the source or on the

detector side. If the IQIs cannot be placed in accordance with the above conditions, the IQIs are placed

on the detector side and the image quality shall be determined at least once from comparison exposure

with one IQI placed at the source side and one at the detector side under the same conditions. If filters

are used in front of the detector, the IQI shall be placed in front of the filter.

8 © ISO 2017 – All rights reserved

For double wall exposures, when the IQI is placed on the detector side, the above test is not necessary.

In this case, refer to the corresponding tables of ISO 19232-3.

Where the IQIs are placed on the detector side, the letter F shall be placed near the IQI and it shall be

stated in the test report.

The identification numbers and, when used, the lead letter F, shall not be in the area of interest, except

when geometric configuration makes it impractical.

If steps have been taken to guarantee that digital radiographs of similar test objects and regions are

produced with identical exposure and processing techniques and no differences in the image quality

value are likely, the image quality need not be verified for every digital radiograph. The extent of image

quality verification should be subject to agreement between the contracting parties.

For exposures of pipes with diameter 200 mm and above with the source centrally located, at least

three IQIs should be placed equally spaced at the circumference. The IQI images are then considered

representative for the whole circumference.

If the IQI cannot be placed inside a hollow object or a pipe for inspection (e.g. with source centrally

located), it can be located outside. The required IQI values shall be determined by a reference exposure

with IQIs on the source and the detector sides of the pipe or a hollow object.

8 Recommended techniques for making computed radiographs

8.1 Test arrangements

Test arrangements shall be determined from the specific application standards, e.g. ISO 17636-2 and

EN 12681.

8.2 Choice of X-ray tube voltage and radiation source

8.2.1 X-ray equipment

To maintain good flaw sensitivity, the X-ray tube voltage should be as low as possible and the SNR in

N

the digital image should be as high as possible. Recommended maximum values of tube voltage versus

thickness are given in Figure 1. These maximum values are best practice values for film radiography.

Imaging plates with high structure noise of the sensitive IP layer (coarse grained) should be applied

with about 20 % less X-ray voltage as indicated in Figure 1 for class B testing. High definition imaging

plates, which are exposed similar to X-ray films and having low structure noise (fine grained) should be

exposed with X-ray voltages of Figure 1 or higher if the SNR is sufficiently increased (see Note below).

N

Key

1 copper/nickel and alloys

2 steel

3 titanium and alloys

4 aluminium and alloys

w penetrated material thickness in mm

U X-ray voltage in kV

Figure 1 — X-ray voltage for X-ray devices up to 1 MV as function of penetrated material

thickness and material

NOTE An improvement in contrast sensitivity can be achieved by an increase in contrast at constant SNR

N

[by reduction of tube voltage and compensation by higher exposure (e.g. milliampère ⋅ minutes)]; or improvement

in contrast sensitivity by an increase in SNR [by higher exposure (e.g. milliampère ⋅ minutes)] at constant

N

contrast (constant kilovolt level); increased tube voltage [at a constant exposure (e.g. milliampère ⋅ minutes)]

reduces the contrast and increases the SNR . The contrast sensitivity improves if the increase in SNR is higher

N N

than the contrast reduction due to the higher energy.

8.2.2 Other radiation sources

The permitted penetrated thickness ranges for gamma ray sources and X-ray equipment above 1 MeV

are given in Table 2.

By agreement of the contracting parties, the value for Ir-192 may be reduced furthermore to 10 mm and

for Se-75 to 5 mm penetrated wall thickness, provided the required image quality of ISO 19232-3 is met.

On thin specimens, gamma rays from Ir-192 and Co-60 will not produce computed radiographs having

as good defect detection sensitivity as X-rays used with appropriate technique parameters. However,

because of the advantages of gamma ray sources in handling and accessibility, Table 2 gives a range of

thickness for which each of these gamma ray sources may be used when the use of X-rays is difficult.

For certain applications, wider wall thickness ranges may be permitted, if sufficient image quality can

be achieved.

10 © ISO 2017 – All rights reserved

In cases where radiographs are produced using gamma rays, the travel time to and from the source

position shall not exceed 10 % of the total exposure time.

Table 2 — Penetrated material thickness range for gamma ray sources and X-ray equipment

with energy from 1 MeV and above for steel, copper and nickel-based alloys

Penetrated material thickness, w

Radiation source

mm

Class A Class B

Tm-170 w ≤ 5 w ≤ 5

a

Yb-169 1 ≤ w ≤ 15 2 ≤ w ≤ 12

b

Se-75 10 ≤ w ≤ 40 14 ≤ w ≤ 40

Ir-192 20 ≤ w ≤ 100 20 ≤ w ≤ 90

Co-60 40 ≤ w ≤ 200 60 ≤ w ≤ 150

X-ray equipment with energy 1 to 4 MeV 30 ≤ w ≤ 200 50 ≤ w ≤ 180

X-ray equipment with energy 4 to12 MeV 50 ≤ w 80 ≤ w

X-ray equipment with energy > 12 MeV 80 ≤ w 100 ≤ w

a

For aluminium and titanium, the penetrated material thickness is 10 ≤ w ≤ 70 for class A and 25 ≤ w ≤ 55 for class B.

b

For aluminium and titanium, the penetrated material thickness is 35 ≤ w ≤ 120 for class A.

The maximum penetrated thicknesses as given in Table 2 may be exceeded if sufficient IQI sensitivity

can be proven.

8.3 CR systems and screens

8.3.1 Minimum normalized signal-to-noise ratio

For digital radiographic examination, minimum SNR values as given in Tables 3 and 4 or minimum

N

grey values shall be achieved. Annex C describes the procedure for measurement of SNR and provides a

N

conversion table for users who prefer to use unnormalized measured SNR values instead of normalized

SNR values.

N

Equivalent minimum grey values may be used instead of minimum SNR values if they are determined

N

by means of the procedure of Annex C for the IP used, the scanner used and its settings and the required

SNR of Tables 2 and 3.

N

The SNR value shall be measured in the region of interest near the wire or step hole IQIs in the

N

thicker part of the test object in a zone of homogeneous wall thickness and constant grey values.

Since the roughness of the material influences image noise and SNR , the values in Tables 3 and 4 are

N

recommended values only. The values may fall short up to 20 % of the values of Tables 3 and 4, provided

the required image quality of ISO 19232-3 is met.

Annex C describes the method for determination of equivalent minimum grey values in lieu of the

required SNR .

N

8.3.2 Metal screens and shielding

When using metal front screens, good contact between detectors and screens is required. This should

be achieved either by using vacuum-packed detectors or by applying pressure. Lead screens not in

intimate contact with the IPs may contribute to image unsharpness. The intensification by using lead

screens in contact with imaging plates is significantly smaller than in film radiography.

Many IPs are very sensitive to low energy back scatter and X-ray fluorescence of back shieldings

from lead. This effect contributes significantly to edge unsharpness and reduced CNR and should be

minimized. It is recommended to use steel or copper shielding directly behind the IPs. Also, a steel

or copper shielding between back scatter lead plate and IP may improve the image quality. Modern

cassette and detector designs may consider this effect and are constructed in a way that additional

steel or copper shielding outside the cassette is not required.

NOTE Due to the protection layer between the lead and the sensitive layer of an IP, the effect of intensification

by electrons is considerably reduced and appears at higher energies. Depending on the radiation energy and

protection layer design, the effect of intensification amounts to between 20 % and 100 % only (compared to no

screen) at typical X-ray energies.

The small intensification effect generated by a lead screen in contact with an IP can be compensated

for by increased exposure time or milliampère ⋅ minutes, if no lead screens are used. Since lead screens

in contact with IPs may generate scratches and abrasions on IPs, if not carefully separated for the scan

process, lead screens should be used for intermediate filtering of scattered radiation outside of cassettes.

No intermediate filtering is recommended for inspecting steel specimen having a thickness <12 mm.

Tables 3 and 4 show the recommended screen materials and thicknesses for different radiation sources.

Other screen thicknesses and materials may be also agreed between the contracting parties provided

the required image quality is achieved. The usage of metal screens is recommended in front of IPs.

Table 3 — Minimum SNR and metal front screens for the computed radiography of steel,

N

copper- and nickel-based alloys

Penetrated Recommended type and

Radiation source material Minimum SNR thickness of metal

N

thickness, w front screens

mm Class A Class B mm

X-ray potentials ≤ 50 kV 100 150 None

c

X-ray potentials

70 120 0 − 0,1 (Pb)

> 50 kV to 150 kV

c

X-ray potentials

70 100 0 − 0,1 (Pb)

> 150 kV to 250 kV

c ≤50 70 100 0 – 0,25 (Pb)

X-ray potentials

> 250 kV to 350 kV

>50 70 70 0,1 – 0,3 (Pb)

c ≤50 70 100 0,1 – 0,3 (Pb)

X-ray potentials

> 350 kV to 1 000 kV

>50 70 70 0,1 – 0,3 (Pb)

≤5 70 120 0 – 0,1 (Pb)

c

Yb-169

>5 70 100 0 – 0,1 (Pb)

≤50 70 100 0,1 – 0,3 (Pb)

c c

Ir-192 , Se-75

>50 70 70 0,1 – 0,4 (Pb)

≤100 70 100 0,5 (Fe) + 1,5 (Pb)

a, b

Co-60

>100 70 70 0,5 (Fe) + 2,0 (Pb)

a,b ≤100 70 100 0,5 (Fe) + 1,5 (Pb)

X-ray potentials

> 1 MV

>100 70 70 0,5 (Fe) + 2,0 (Pb)

a

In case of multiple screens (Fe + Pb), the steel screen shall be located between the IP and the lead screen.

b

Instead of Fe or Fe + Pb, copper, tantalum or tungsten screens may also be used if the image quality can be proven.

c

Pb screens may be replaced completely or partially by Fe or Cu screens. The equivalent thickness for Fe or Cu is three

times the Pb thickness.

12 © ISO 2017 – All rights reserved

Table 4 — Minimum SNR values and metal screens for aluminium and titanium

N

Type and thickness of metal

Radiation source Minimum SNR

N

front screens

Class A Class B mm

X-ray potentials ≤ 150 kV 70 120 ≤0,03 (Pb)

a

X-ray potentials > 150 kV to 70 100 ≤0,2 (Pb)

250 kV

a

X-ray potentials > 250 kV to 70 100 ≤0,2 (Pb)

500 kV

a

Yb-169 70 100 ≤0,15 (Pb)

a

Se-75 70 100 ≤0,3 (Pb)

a

Instead of 0,2 mm lead, a 0,1 mm screen with an additional filter of 0,1 mm may be used outside of the cassette.

8.4 Maximum unsharpness and basic spatial resolution for CR system selection

8.4.1 System selection

Computed radiography systems shall provide sufficient image quality for a certain probability of

detection of material inhomogeneities. Table 5 defines the required maximum unsharpness and basic

spatial resolution values and minimum duplex wire IQI-values of the CR system to be selected depending

on penetrated material thickness and testing class. CR systems for digital radiography shall not exceed

the minimum unsharpness and basic spatial resolution values given in Table 5 or shall not fall below the

required duplex IQI value.

The unsharpness and basic spatial resolution (or the duplex wir

...

NORME ISO

INTERNATIONALE 16371-2

Première édition

2017-09

Essais non destructifs — Radiographie

industrielle numérisée avec écrans

photostimulables à mémoire —

Partie 2:

Principes généraux de l'essai

radiographique des matériaux

métalliques au moyen de rayons X et

gamma

Non-destructive testing — Industrial computed radiography with

storage phosphor imaging plates —

Part 2: General principles for testing of metallic materials using

X-rays and gamma rays

Numéro de référence

©

ISO 2017

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2017, Publié en Suisse

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2017 – Tous droits réservés

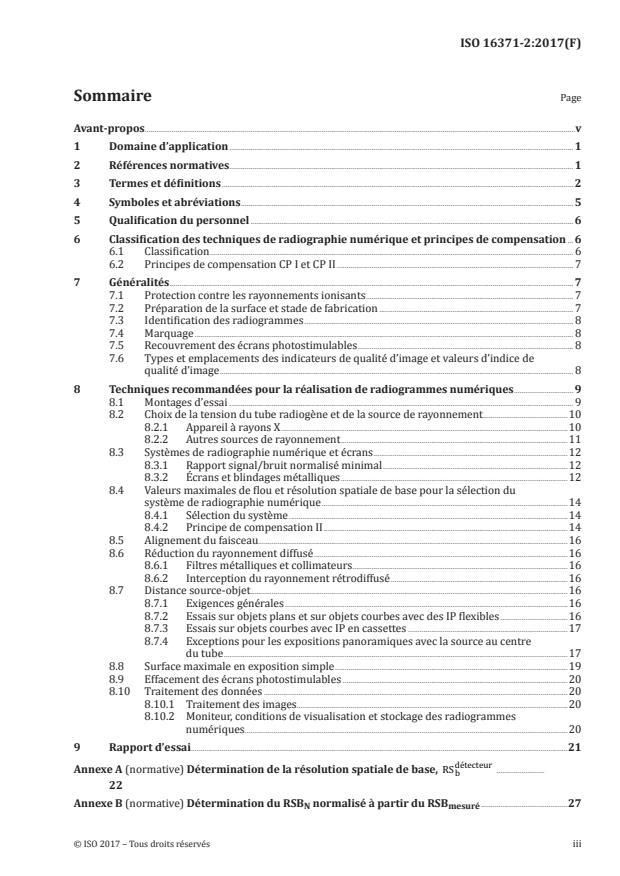

Sommaire Page

Avant-propos .v

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes et définitions . 2

4 Symboles et abréviations . 5

5 Qualification du personnel . 6

6 Classification des techniques de radiographie numérique et principes de compensation .6

6.1 Classification . 6

6.2 Principes de compensation CP I et CP II . 7

7 Généralités . 7

7.1 Protection contre les rayonnements ionisants . 7

7.2 Préparation de la surface et stade de fabrication . 7

7.3 Identification des radiogrammes . 8

7.4 Marquage . 8

7.5 Recouvrement des écrans photostimulables . 8

7.6 Types et emplacements des indicateurs de qualité d’image et valeurs d’indice de

qualité d’image . 8

8 Techniques recommandées pour la réalisation de radiogrammes numériques .9

8.1 Montages d’essai . 9

8.2 Choix de la tension du tube radiogène et de la source de rayonnement .10

8.2.1 Appareil à rayons X .10

8.2.2 Autres sources de rayonnement .11

8.3 Systèmes de radiographie numérique et écrans .12

8.3.1 Rapport signal/bruit normalisé minimal .12

8.3.2 Écrans et blindages métalliques .12

8.4 Valeurs maximales de flou et résolution spatiale de base pour la sélection du

système de radiographie numérique .14

8.4.1 Sélection du système .14

8.4.2 Principe de compensation II .14

8.5 Alignement du faisceau.16

8.6 Réduction du rayonnement diffusé .16

8.6.1 Filtres métalliques et collimateurs . .16

8.6.2 Interception du rayonnement rétrodiffusé .16

8.7 Distance source-objet .16

8.7.1 Exigences générales .16

8.7.2 Essais sur objets plans et sur objets courbes avec des IP flexibles .16

8.7.3 Essais sur objets courbes avec IP en cassettes .17

8.7.4 Exceptions pour les expositions panoramiques avec la source au centre

du tube .17

8.8 Surface maximale en exposition simple .19

8.9 Effacement des écrans photostimulables .20

8.10 Traitement des données .20

8.10.1 Traitement des images.20

8.10.2 Moniteur, conditions de visualisation et stockage des radiogrammes

numériques . .20

9 Rapport d’essai .21

détecteur

Annexe A (normative) Détermination de la résolution spatiale de base, RS .

b

Annexe B (normative) Détermination du RSB normalisé à partir du RSB .27

N mesuré

Annexe C (normative) Détermination de la valeur de gris minimale .29

Bibliographie .33

iv © ISO 2017 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est

en général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l'ISO participent également aux travaux.

L'ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www

.iso .org/directives).

L'attention est attirée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l'élaboration du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations de

brevets reçues par l'ISO (voir www .iso .org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l'ISO liés à l'évaluation de la conformité, ou pour toute information au sujet de l'adhésion

de l'ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir le lien suivant: www .iso .org/avant -propos.

Le présent document a été élaboré par le Comité européen de normalisation (CEN) en collaboration

avec le Comité technique ISO/TC 135, Essais non destructifs, Sous-comité SC 5, Contrôle par radiographie,

conformément à l’accord de coopération technique convenu entre l’ISO et le CEN (Accord de Vienne).

Une liste de toutes les parties de la série ISO 16371 se trouve sur le site Web de l’ISO.

La présente version française de l’ISO 16371-2:2017 correspond à la version anglaise publiée en 2017-

09 et corrigée en 2018-05.

NORME INTERNATIONALE ISO 16371-2:2017(F)

Essais non destructifs — Radiographie industrielle

numérisée avec écrans photostimulables à mémoire —

Partie 2:

Principes généraux de l'essai radiographique des

matériaux métalliques au moyen de rayons X et gamma

1 Domaine d’application

Le présent document spécifie les techniques fondamentales de radiographie numérique permettant

d’obtenir des résultats satisfaisants et reproductibles de façon économique. Les techniques sont basées

sur la théorie fondamentale en la matière et sur des mesurages d’essai. Le présent document spécifie

les règles générales pour la radiographie industrielle numérisée par rayons X et gamma à des fins de

détection de défauts, à l’aide d’écrans photostimulables à mémoire (IP). Il est basé sur les principes

généraux de l’examen radiographique des matériaux métalliques au moyen de films, comme spécifié

dans l’ISO 5579. Il est prévu que la disposition de base de la source de rayonnement, du détecteur et

la géométrie correspondante soient appliquées conformément à l’ISO 5579 et aux normes de produits

correspondantes telles que l’ISO 17636 pour les assemblages soudés et l’EN 12681 pour la fonderie.

Le présent document ne fixe pas les critères d’acceptation des imperfections. Les systèmes de

radiographie numérique (CR) fournissent une image constituée de valeurs de gris qui peut être

visualisée et évaluée uniquement à l’aide d’un ordinateur. Cette pratique décrit le mode opératoire

recommandé pour la sélection du détecteur et les pratiques radiographiques. Le choix de l’ordinateur,

des logiciels, de l’écran, de l’imprimante et des conditions de visualisation est important mais n’est pas

le sujet principal du présent document.

Le mode opératoire spécifié par le présent document fournit les exigences et les pratiques minimales

permettant l’exposition et l’acquisition des radiographies numériques avec une sensibilité pour

la détection des imperfections équivalente à la radiographie avec films et telle que spécifiée dans

l’ISO 5579. Certaines normes d’application, telles que l’EN 16407, peuvent requérir des conditions

pratiques différentes et moins strictes.

2 Références normatives

Les documents suivants cités dans le texte constituent, pour tout ou partie de leur contenu, des

exigences du présent document. Pour les références datées, seule l’édition citée s’applique. Pour les

références non datées, la dernière édition du document de référence s’applique (y compris les éventuels

amendements).

ISO 5579, Essais non destructifs — Contrôle radiographique des matériaux métalliques au moyen de film et

de rayons X et gamma — Règles de base

ISO 5580, Essais non destructifs — Négatoscopes utilisés en radiographie industrielle — Exigences

minimales

ISO 9712, Essais non destructifs — Qualification et certification du personnel END

ISO 16371-1:2011, Essais non destructifs — Radiographie industrielle numérisée avec des plaques-images

au phosphore — Partie 1: Classification des systems

ISO 19232-1, Essais non destructifs — Qualité d’image des radiogrammes — Partie 1: détermination de

l’indice de qualité d’image à l’aide d’indicateurs à fils

ISO 19232-2, Essais non destructifs — Qualité d’image des radiogrammes — Partie 2: Détermination de

l’indice de qualité d’image à l’aide d’indicateurs à trous et à gradins

ISO 19232-3:2013, Essais non destructifs — Qualité d’image des radiogrammes — Partie 3: classes de

qualité d’image

ISO 19232-5, Essais non destructifs — Qualité d’image des radiogrammes — Partie 5: Détermination de

l’indice de flou de l’image à l’aide d’indicateurs de qualité d’image duplex à fils

EN 12543 (toutes les parties), Essais non destructifs — Caractéristiques des foyers émissifs des tubes

radiogènes industriels utilises dans les essais non destructives

EN 12679, Essais non destructifs — Détermination des dimensions des sources de radiographie

industrielle — Méthode par radiographie

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions suivants s’appliquent.

L’ISO et l’IEC tiennent à jour des bases de données terminologiques destinées à être utilisées en

normalisation, consultables aux adresses suivantes:

— IEC Electropedia: disponible à l’adresse http: //www .electropedia .org/

— ISO Online browsing platform: disponible à l’adresse https: //www .iso .org/obp

3.1

système de radiographie numérique

système CR

système complet composé d’un écran photostimulable à mémoire (3.2), d’un dispositif de lecture

correspondant (lecteur numériseur ou lecteur) et d’un outil logiciel, qui convertit les informations de

l’IP en image numérique

3.2

écran photostimulable à mémoire

écran photostimulable

IP

matériau luminescent photostimulable capable de stocker une image radiographique latente d’un

matériau en cours d’examen et qui génère une luminescence proportionnelle au rayonnement absorbé

quand il est stimulé par une source de lumière rouge d’une longueur d’onde appropriée

Note 1 à l'article: Pour réaliser une radiographie numérique (3.1), un IP est utilisé à la place d’un film. Lors de

l’établissement des techniques en fonction de la dimension de la source ou des géométries focales, l’IP est appelé

détecteur, c’est-à-dire distance source-détecteur (SDD).

3.3

bruit structurel de l’écran photostimulable

bruit structurel de l’IP

bruit suivant un motif fixe dû à la structure de l’IP et qui est inhérent aux défauts d’homogénéité de la

couche sensible (granulation) et sur la surface d’un écran photostimulable à mémoire (3.2)

Note 1 à l'article: Après le balayage de l’écran photostimulable exposé, les défauts d’homogénéité apparaissent

sous forme de bruit à motif fixe superposé sur l’image numérique.

Note 2 à l'article: Ce bruit limite la qualité d’image maximale possible des images numériques de radiographie

numérique et peut être comparé à la granulation sur les images sur film.

2 © ISO 2017 – Tous droits réservés

3.4

valeur de gris

VG

valeur numérique d’un pixel dans une image numérique

Note 1 à l'article: Ce terme est équivalent au terme « valeur de pixel » défini dans les normes ASTM E 2033,

E 2445, E 2446 et E 2007.

3.5

valeur de gris linéarisée

VG

lin

valeur numérique d’un pixel qui est directement proportionnelle à la dose d’exposition du détecteur, et

possédant une valeur de zéro si le détecteur n’a pas été exposé

Note 1 à l'article: Ce terme est équivalent au terme « valeur de pixel linéarisée » défini dans les normes

ASTM E 2033, E 2445, E 2446 et E 2007.

3.6

résolution spatiale de base du système de radiographie numérique

détecteur

RS

b

correspond à la moitié du flou du détecteur mesuré dans une image numérique, et correspond à la taille

effective du pixel, et indique le détail géométrique le plus petit qui puisse être résolu par un système CR

avec un grossissement égal à un

Note 1 à l'article: Pour ce mesurage, l’IQI duplex à fils est placé directement sur l’écran photostimulable du

système de radiographie numérique.

Note 2 à l'article: Le mesurage du flou est décrit dans l’ISO 19232-5; voir aussi l’ASTM E 2002.

3.7

résolution spatiale de base d’une image numérique

image

RS

b

correspond à la moitié du flou de l’image mesurée dans une image numérique, et correspond à la taille

effective du pixel de l’image, et indique le détail géométrique le plus petit qui puisse être résolu dans

une image numérique

Note 1 à l'article: Pour ce mesurage, l’IQI duplex à fils est placé directement sur l’objet (côté source).

Note 2 à l'article: Le mesurage du flou est décrit dans l’ISO 19232-5; voir aussi l’ASTM E 2002.

Note 3 à l'article: La taille effective du pixel de l’image (résolution spatiale de base de l’image numérique) dépend

du pas inter-pixel, du flou géométrique, du flou du détecteur et du grossissement.

3.8

rapport signal/bruit

RSB

quotient de la valeur moyenne des valeurs de gris linéarisées (3.5), qui correspond à l’intensité du signal

par rapport à l’écart-type des valeurs de gris linéarisées (bruit) dans une zone d’observation donnée

d’une image numérique

Note 1 à l'article: Le RSB dépend de la dose de rayonnement et des propriétés du système de radiographie

numérique.

3.9

rapport signal/bruit normalisé

RSB

N

image

rapport signal/bruit (3.8), normalisé par la résolution spatiale de base, RS , qui peut être RS ou

b

b

détecteur

RS , tel que mesuré directement dans l’image numérique et/ou calculé à partir du RSB mesuré,

b

RSB , par:

mesuré

88,6μm

RSB =⋅RSB

Nmesuré

RS

b

3.10

rapport contraste/bruit

RCB

rapport entre la différence de niveaux moyens du signal du détecteur entre deux zones d’image et

l’écart-type moyenné des niveaux du signal

Note 1 à l'article: Le rapport contraste/bruit décrit une composante de qualité d’image et dépend

approximativement du produit du coefficient d’atténuation radiographique et du RSB. En plus du RCB adéquat,

il est également nécessaire qu’un radiogramme numérique possède un flou ou une résolution spatiale de base

adéquats pour résoudre les détails d’intérêt souhaités.

3.11

rapport contraste/bruit normalisé

RCB

N

rapport contraste/bruit (3.10), normalisé par la résolution spatiale de base, RS , tel que mesuré

b

directement dans l’image numérique et/ou calculé à partir du RCB mesuré, par:

88,6μm

RCBR=⋅CB

N

RS

b

3.12

crénelage

artefacts qui apparaissent dans une image lorsque la fréquence spatiale d’entrée est supérieure à ce que

le système peut reproduire en sortie

Note 1 à l'article: Le crénelage apparaît souvent sous forme de lignes avec effets « d’escalier » ou sous forme

d’effets de moiré.

3.13

épaisseur nominale

t

épaisseur du matériau dans la zone à examiner

Note 1 à l'article: Les tolérances de fabrication ne doivent pas être prises en compte.

3.14

épaisseur traversée

w

épaisseur du matériau dans la direction du faisceau de rayonnement, calculée en fonction de l’épaisseur

nominale (3.13) de toutes les parois traversées

Note 1 à l'article: Dans le cas des techniques à parois multiples, l’épaisseur traversée est calculée à partir de

l’épaisseur nominale de toutes les parois traversées.

4 © ISO 2017 – Tous droits réservés

3.15

dimension de la source

d

dimension de la source de rayonnement ou du foyer émissif

Note 1 à l'article: Voir l’EN 12543 (sources de rayons X) ou l’EN 12679 (sources de rayons gamma). Les valeurs du

fabricant peuvent être utilisées si elles sont conformes à ces normes.

3.16

distance objet-détecteur

b

distance la plus grande (maximale) entre le côté source de rayonnement de la partie radiographiée de la

pièce à contrôler et la couche sensible du détecteur le long de l’axe central du faisceau de rayonnement

3.17

distance source-détecteur

SDD

distance entre la source du rayonnement et le détecteur, mesurée dans le sens du faisceau

Note 1 à l'article: SDD = f + b, où f est la distance source-objet (3.18) et b la distance objet-détecteur (3.16).

3.18

distance source-objet

f

distance entre la source du rayonnement et la face de la pièce à contrôler située du côté de la source, la

plus éloignée du détecteur, mesurée le long de l’axe central du faisceau de rayonnement

3.19

grossissement géométrique

v

rapport entre la distance source-détecteur (3.17) et la distance source-objet (3.18)

4 Symboles et abréviations

Pour les besoins du présent document, les symboles et abréviations donnés au Tableau 1 s’appliquent.

Tableau 1 — Symboles et abréviations

Symbole Définition

b distance objet-détecteur

RCB rapport contraste/bruit

RCB rapport contraste/bruit normalisé

N

CR radiographie numérique

d dimension de la source, dimension du foyer émissif

D détecteur (écran photostimulable)

f d distance source-objet

VG valeur de gris

VG valeur de gris linéarisée

lin

IP écran photostimulable à mémoire

IQI indicateur de qualité d’image

S source de rayonnement

SDD distance source-détecteur

RSB rapport signal/bruit

RSB rapport signal/bruit normalisé

N

Tableau 1 (suite)

Symbole Définition

image détecteur

RS

b

résolution spatiale de base, qui peut être RS ou SR selon le contexte

b

b

détecteur

résolution spatiale de base telle que déterminée avec un IQI duplex à fils adjacent au détecteur

SR

b

résolution spatiale de base telle que déterminée avec un IQI duplex à fils sur le côté source de l’objet

image

RS

b

t épaisseur nominale

u t flou géométrique

G

u flou inhérent du système de détecteur, qui exclut tout flou géométrique, mesuré à partir de l’image

i

numérique avec un IQI duplex à fils adjacent au détecteur

u flou total de l’image, incluant le flou géométrique, mesuré dans l’image numérique au niveau du

T

plan du détecteur avec un IQI duplex à fils au niveau du plan de l’objet

u flou d’image, y compris flou géométrique, mesuré dans l’image numérique avec un IQI duplex à fils

Im

au niveau du plan de l’objet normalisé pour le grossissement

v grossissement géométrique

w épaisseur traversée

5 Qualification du personnel

Le personnel qui effectue des essais non destructifs conformément au présent document doit être

qualifié conformément à l’ISO 9712 ou à un niveau équivalent approprié pour le secteur industriel

concerné. Le personnel doit pouvoir justifier d’une formation et de qualifications supplémentaires dans

le domaine de la radiologie numérique industrielle.

[10]

NOTE Le document TCS-60 de l’IAEA comporte des informations relatives au contenu de la formation en

radiologie numérique industrielle.

6 Classification des techniques de radiographie numérique et principes de

compensation

6.1 Classification

Les techniques de radiographie numérique sont réparties en deux classes:

— classe A: techniques de base;

— classe B: techniques perfectionnées.

Les techniques de la classe B sont utilisées lorsque la sensibilité des techniques de classe A est

insuffisante.

Des techniques de qualité supérieure, par comparaison avec la classe B, peuvent être utilisées et faire

l’objet d’un accord entre les parties contractantes, en spécifiant tous les paramètres d’essai appropriés.

Le choix de la technique radiographique doit faire l’objet d’un accord entre les parties concernées.

Néanmoins, la sensibilité de détection des défauts est comparable entre la radiographie avec films et

la radiographie numérique en utilisant les techniques de classe A et de classe B respectivement. La

sensibilité de détection doit être démontrée à l’aide d’indicateurs de qualité d’image (IQI) conformément

à l’ISO 19232-1, l’ISO 19232-2 et l’ISO 19232-5.

Si, pour des raisons techniques, il n’est pas possible de respecter l’une des conditions spécifiées pour

la classe B, comme le type de source de rayonnement ou la distance source-objet f, il peut être convenu

entre les parties contractantes que la condition choisie correspond à celle spécifiée pour la classe A. La

perte de sensibilité doit être compensée par une augmentation de la valeur de gris minimale et du RSB

N

6 © ISO 2017 – Tous droits réservés

(augmentation recommandée du RSB d’un facteur > 1,4). Du fait de la meilleure sensibilité obtenue

N

par rapport à la classe A, il est possible de considérer que la pièce soumise à essai est contrôlée selon la

classe B si l’indice de qualité d’image correct est atteint.

6.2 Principes de compensation CP I et CP II

6.2.1 Généralités. Deux règles (voir 6.2.2 et 6.2.3) sont appliquées dans le présent document pour

la radiographie numérisée avec écrans photostimulables à mémoire afin d’obtenir une sensibilité au

contraste suffisante.

L’application de ces règles exige d’atteindre un rapport contraste/bruit minimal, RCB , normalisé par la

N

résolution spatiale de base du détecteur en fonction de la différence d’épaisseur détectable du matériau,

Δw. Si le rapport contraste/bruit normalisé requis (RCB divisé par Δw) ne peut pas être atteint en

N

raison d’une valeur insuffisante de l’un des paramètres suivants, ceci peut être compensé par une

augmentation du RSB.

6.2.2 CP I. Compensation pour la réduction du contraste (par exemple due à une augmentation de la

tension du tube) par l’augmentation du RSB (par exemple par une augmentation de l’ampérage du tube

ou du temps d’exposition).

détecteur

6.2.3 CP II. Compensation pour le flou du détecteur (valeur de SR supérieure à celle spécifiée)

b

par l’augmentation du RSB (augmentation de l’indice de qualité d’image de l’IQI à simple fil ou de l’IQI à

trous et à gradins pour chaque valeur de paire de fils duplex manquante).

6.2.4 Bases théoriques. Ces principes de compensation sont basés sur l’approximation suivante pour

les défauts de petites dimensions (Δw < < w), exprimée selon la Formule (1):

RCB μ ⋅RSB

N eff

=⋅c (1)

images

Δw

RS

b

où

c est une constante;

µ est le coefficient d’atténuation effectif, qui est équivalent au contraste spécifique du matériau.

eff

7 Généralités