ISO 13226:2011

(Main)Rubber — Standard reference elastomers (SREs) for characterizing the effect of liquids on vulcanized rubbers

Rubber — Standard reference elastomers (SREs) for characterizing the effect of liquids on vulcanized rubbers

ISO 13226:2011 specifies requirements for vulcanized rubbers in sheet form for use as standards in characterizing the effect of test liquids and service fluids. Details of the individual standard reference elastomers are listed in the annexes. The compounding and preparation ensure that the property profile agrees sufficiently with that of the material group represented, while the simple formulation ensures reliable reproducibility. The specified property changes of the SRE when in contact with a fluid under specified conditions may be included as supplementary data in specifications for the fluid concerned. The standard is not designed to provide formulations of elastomeric-product compositions for actual service.

Caoutchouc — Élastomères de référence normalisés (SRE) pour la caractérisation de l'effet des liquides sur les caoutchoucs vulcanisés

L'ISO 13226:2011 spécifie les exigences en matière de caoutchouc vulcanisé sous forme de plaque utilisé comme étalon pour caractériser les effets des liquides d'essai et des fluides de service. Les caractéristiques des élastomères de référence normalisés sont répertoriées dans les annexes. Le mélangeage et la préparation garantissent la conformité du profil de propriété avec celui du groupe de matériaux représenté, tandis que la simple formulation assure la fiabilité de la reproductibilité. Les modifications de la propriété spécifiée du SRE au contact d'un fluide dans les conditions indiquées peuvent être incluses en tant que données supplémentaires dans les spécifications relatives au fluide concerné. L'ISO 13226:2011 n'a pas pour objet de fournir des formules de mélanges destinés à la fabrication de produits industriels.

General Information

- Status

- Withdrawn

- Publication Date

- 24-Oct-2011

- Withdrawal Date

- 24-Oct-2011

- Technical Committee

- ISO/TC 45/SC 2 - Testing and analysis

- Drafting Committee

- ISO/TC 45/SC 2/WG 3 - Degradation tests

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 08-Jun-2018

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 10-Dec-2016

- Effective Date

- 18-Dec-2008

ISO 13226:2011 - Rubber -- Standard reference elastomers (SREs) for characterizing the effect of liquids on vulcanized rubbers

ISO 13226:2011 - Caoutchouc -- Élastomeres de référence normalisés (SRE) pour la caractérisation de l'effet des liquides sur les caoutchoucs vulcanisés

Get Certified

Connect with accredited certification bodies for this standard

Smithers Quality Assessments

US management systems and product certification.

DIN CERTCO

DIN Group product certification.

Sponsored listings

Frequently Asked Questions

ISO 13226:2011 is a standard published by the International Organization for Standardization (ISO). Its full title is "Rubber — Standard reference elastomers (SREs) for characterizing the effect of liquids on vulcanized rubbers". This standard covers: ISO 13226:2011 specifies requirements for vulcanized rubbers in sheet form for use as standards in characterizing the effect of test liquids and service fluids. Details of the individual standard reference elastomers are listed in the annexes. The compounding and preparation ensure that the property profile agrees sufficiently with that of the material group represented, while the simple formulation ensures reliable reproducibility. The specified property changes of the SRE when in contact with a fluid under specified conditions may be included as supplementary data in specifications for the fluid concerned. The standard is not designed to provide formulations of elastomeric-product compositions for actual service.

ISO 13226:2011 specifies requirements for vulcanized rubbers in sheet form for use as standards in characterizing the effect of test liquids and service fluids. Details of the individual standard reference elastomers are listed in the annexes. The compounding and preparation ensure that the property profile agrees sufficiently with that of the material group represented, while the simple formulation ensures reliable reproducibility. The specified property changes of the SRE when in contact with a fluid under specified conditions may be included as supplementary data in specifications for the fluid concerned. The standard is not designed to provide formulations of elastomeric-product compositions for actual service.

ISO 13226:2011 is classified under the following ICS (International Classification for Standards) categories: 83.060 - Rubber. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 13226:2011 has the following relationships with other standards: It is inter standard links to ISO 13226:2018, ISO 13226:2005. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 13226:2011 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 13226

Third edition

2011-11-01

Rubber — Standard reference elastomers

(SREs) for characterizing the effect of

liquids on vulcanized rubbers

Caoutchouc — Élastomères de référence normalisés (SRE) pour la

caractérisation de l'effet des liquides sur les caoutchoucs vulcanisés

Reference number

©

ISO 2011

© ISO 2011

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2011 – All rights reserved

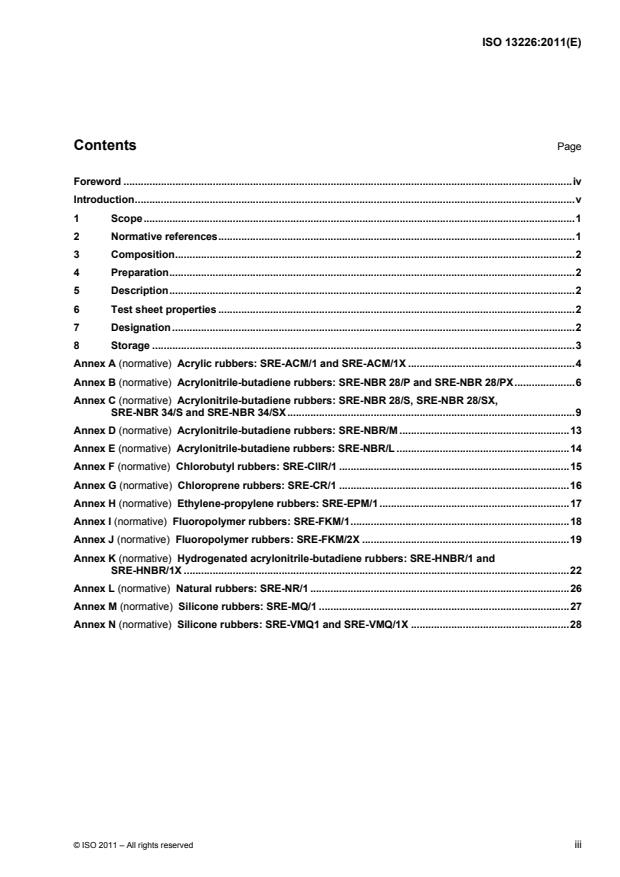

Contents Page

Foreword . iv

Introduction . v

1 Scope . 1

2 Normative references . 1

3 Composition . 2

4 Preparation . 2

5 Description . 2

6 Test sheet properties . 2

7 Designation . 2

8 Storage . 3

Annex A (normative) Acrylic rubbers: SRE-ACM/1 and SRE-ACM/1X . 4

Annex B (normative) Acrylonitrile-butadiene rubbers: SRE-NBR 28/P and SRE-NBR 28/PX . 6

Annex C (normative) Acrylonitrile-butadiene rubbers: SRE-NBR 28/S, SRE-NBR 28/SX,

SRE-NBR 34/S and SRE-NBR 34/SX . 9

Annex D (normative) Acrylonitrile-butadiene rubbers: SRE-NBR/M . 13

Annex E (normative) Acrylonitrile-butadiene rubbers: SRE-NBR/L . 14

Annex F (normative) Chlorobutyl rubbers: SRE-CIIR/1 . 15

Annex G (normative) Chloroprene rubbers: SRE-CR/1 . 16

Annex H (normative) Ethylene-propylene rubbers: SRE-EPM/1 . 17

Annex I (normative) Fluoropolymer rubbers: SRE-FKM/1 . 18

Annex J (normative) Fluoropolymer rubbers: SRE-FKM/2X . 19

Annex K (normative) Hydrogenated acrylonitrile-butadiene rubbers: SRE-HNBR/1 and

SRE-HNBR/1X . 22

Annex L (normative) Natural rubbers: SRE-NR/1 . 26

Annex M (normative) Silicone rubbers: SRE-MQ/1 . 27

Annex N (normative) Silicone rubbers: SRE-VMQ1 and SRE-VMQ/1X . 28

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 13226 was prepared by Technical Committee ISO/TC 45, Rubber and rubber products, Subcommittee

SC 2, Testing and analysis.

This third edition cancels and replaces the second edition (ISO 13226:2005), which has been revised

to eliminate errors and inconsistencies. It also incorporates the Technical Corrigendum

ISO 13226:2005/Cor.1:2007.

iv © ISO 2011 – All rights reserved

Introduction

The materials covered by this International Standard are specified in Annexes A to N. The following standard

reference elastomers are included:

a) Acrylic rubbers:

SRE-ACM/1 and SRE-ACM/1X

b) Acrylonitrile-butadiene rubbers:

SRE-NBR 28/P and SRE-NBR 28/PX

SRE-NBR 28/S, SRE-NBR 28/SX, SRE-NBR 34/S and SRE-NBR 34/SX

SRE-NBR/M

SRE-NBR/L

c) Chlorobutyl rubbers:

SRE-CIIR/1

d) Chloroprene rubbers:

SRE-CR/1

e) Ethylene-propylene rubbers:

SRE-EPM/1

f) Fluoropolymer rubbers:

SRE-FKM/1

SRE-FKM/2X

g) Hydrogenated acrylonitrile-butadiene rubbers:

SRE-HNBR/1 and SRE-HNBR/1X

h) Natural rubbers:

SRE-NR/1

i) Silicone rubbers:

SRE-MQ/1

SRE-VMQ/1 and SRE-VMQ/1X

INTERNATIONAL STANDARD ISO 13226:2011(E)

Rubber — Standard reference elastomers (SREs) for

characterizing the effect of liquids on vulcanized rubbers

WARNING — Persons using this International Standard should be familiar with normal laboratory

practice. This standard does not purport to address all of the safety problems, if any, associated with

its use. It is the responsibility of the user to establish appropriate safety and health practices and to

ensure compliance with any national regulatory conditions.

IMPORTANT — Certain procedures specified in this International Standard might involve the use or

generation of substances, or the generation of waste, that could constitute a local environmental

hazard. Reference should be made to appropriate documentation on safe handling and disposal after

use.

1 Scope

This International Standard specifies requirements for vulcanized rubbers in sheet form for use as standards

in characterizing the effect of test liquids and service fluids. Details of the individual standard reference

elastomers are listed in the annexes.

The compounding and preparation ensure that the property profile agrees sufficiently with that of the material

group represented, while the simple formulation ensures reliable reproducibility.

The specified property changes of the SRE when in contact with a fluid under specified conditions may be

included as supplementary data in specifications for the fluid concerned.

This International Standard is not designed to provide formulations of elastomeric-product compositions for

actual service.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 37, Rubber, vulcanized or thermoplastic — Determination of tensile stress-strain properties

ISO 48, Rubber, vulcanized or thermoplastic — Determination of hardness (hardness between 10 IRHD and

100 IRHD)

ISO 1817, Rubber, vulcanized or thermoplastic — Determination of the effect of liquids

ISO 2230, Rubber products — Guidelines for storage

ISO 2393, Rubber test mixes — Preparation, mixing and vulcanization — Equipment and procedures

ISO 2781:2008, Rubber, vulcanized or thermoplastic — Determination of density

ISO 7619-1, Rubber, vulcanized or thermoplastic — Determination of indentation hardness — Part 1:

Durometer method (Shore hardness)

ISO 23529, Rubber — General procedures for preparing and conditioning test pieces for physical test

methods

3 Composition

The materials shall be homogeneous mixes of the ingredients shown in the relevant annex, in the proportions

shown, weighed to the accuracy required in ISO 2393.

All ingredients shall be of recognized rubber quality.

The identification of proprietary materials as suitable ingredients does not exclude the use of other materials

that can be shown to meet the requirements of the standard.

If necessary, the quantity of carbon black or silica may be adjusted from one consignment of rubber to another

to give properties within the limits specified in the annexes. If the filler content is adjusted, the details shall be

declared.

4 Preparation

The mixing of compounds and the vulcanization of test sheets shall be carried out in accordance with

ISO 2393 and, where appropriate, as modified by detailed conditions and procedures given in the annexes. If

a mould release agent is needed, dry PTFE mould lubricant shall be used.

5 Description

The vulcanized test sheets shall be 2 mm 0,2 mm thick when measured in accordance with ISO 23529, and

free from surface defects and internal voids when viewed with normally corrected vision.

A “lot” of sheets is those sheets made from a single batch of rubber mix vulcanized under the same

conditions. A “pressing” is the quantity of sheets produced at the same time in a single moulding operation.

6 Test sheet properties

The test sheets shall be characterized by one or more physical properties in accordance with the relevant ISO

standard test method. Properties and tolerances for individual materials are given in the annexes.

All sheets shall be tested for compliance with the requirements of Clause 5. A sample sheet from each lot

shall be tested for the properties of interest for compliance with the tolerances given in the appropriate annex.

The actual values obtained shall be reported.

The test pieces necessary for determining material properties shall be taken from the test sheets in such a

way that a minimum distance from the edge of the sheets is maintained. Dumb-bell test pieces shall be taken

with their longitudinal axis parallel to the direction of milling of the moulding blank.

7 Designation

Each elastomer shall be designated as ISO 13226 SRE-A/B where ISO 13226 is this International Standard,

SRE is the abbreviation for standard reference elastomer and, after the hyphen, A is a set of code-letters

designating the polymer type and B is a descriptor identifying the particular compound. Some designations

end with the letter X to signify that additional test requirements apply.

2 © ISO 2011 – All rights reserved

8 Storage

Test sheets shall be stored in accordance with ISO 2230. After one year, they shall be retested or disposed of.

If the sheets still meet the test requirements, they may be stored and used for a further year.

NOTE The yearly tests apply irrespective of the type of rubber used.

Annex A

(normative)

Acrylic rubbers: SRE-ACM/1 and SRE-ACM/1X

A.1 Purpose

These SREs are representative of ACM materials such as are used, for instance, for parts in contact with

petroleum products in the mechanical-engineering and automobile sectors.

They are used for the characterization of service fluids such as mineral oils, fuels, lubricants, hydraulic fluids,

coolants and refrigerants with regard to their effect on vulcanized acrylic rubbers.

The changes in mass, volume, hardness, tensile strength and elongation at break of the SRE when in contact

with the service fluid under specified conditions may be included as supplementary data in specifications for

the fluid concerned.

A.2 Composition

Table A.1 — Composition of the SRE

Ingredients Parts by mass

a

Acrylic rubber 100,0

Stearic acid 1,0

b

Pentaerythrite stearate 2,0

c

Octylated diphenylamine (ODPA) 2,0

Carbon black, N550 65,0

Sodium stearate 4,0

d

Quaternary ammonium salts 2,0

Total 176,0

a ®

HyTemp 4051 from Zeon Chemicals L.P., or equivalent.

b ®

Struktol WB 222 from Schill & Seilacher, or equivalent.

c ®

Vulkanox OCD/SG from Lanxess AG, or equivalent.

d ®

HyTemp NPC-50 from Zeon Chemicals L.P., or equivalent.

A.3 Recommended mixing procedure

Mix on a two-roll mill (see Clause A.6).

A.4 Vulcanization

Condition the sheeted compound at ambient temperature for 12 h to 48 h.

Press-cure at 180 °C 2 °C for 10 min 1 min.

Post-cure at 175 °C 2 °C for 4 h 0,5 h.

4 © ISO 2011 – All rights reserved

A.5 Test sheet properties

SRE-ACM/1 material shall fulfil the basic property given in Table A.2. Additional properties may be specified

(see Table A.3).

SRE-ACM/1X material shall fulfil both the basic and the additional properties.

Table A.2 — Basic property

Property Unit Requirement Test method

a

Increase in mass in test liquid B for % 26 to 29 ISO 1817, three type 2 dumb-bell test pieces

fuels, as in ISO 1817 immersed for 22 h 0,5 h at 23 °C 2 °C

Test piece/test liquid volume ratio: 1/(30 5)

a

As specified in ISO 37.

Table A.3 — Additional properties in the initial state

Property Unit Requirement Test method

Tensile strength MPa 12 to 16 ISO 37, five type 2 dumb-bell test pieces

Elongation at break % 140 to 220

Hardness Shore A 69 to 74 ISO 7619-1, three type 2 dumb-bell test

a

pieces , three plies

a

IRHD 69 to 74 ISO 48, three type 2 dumb-bell test pieces ,

three plies

Density Mg/m 1,30 to 1,34 ISO 2781:2008, method A, three test pieces

a

As specified in ISO 37.

A.6 Mixing procedures

The mixing procedure given in Table A.4 can be used to produce SRE-ACM/1X material using a two-roll mill.

Table A.4 — Mixing on a two-roll mill

Roll diameter: 200 mm

Working width: 395 mm

–1

Speed of rolls: 18/22 min

Surface temperature of rolls: 70 °C 5 °C

Mass of rubber: 650 g

Elapsed time Nip opening

Mixing step

min mm

Band rubber 0 2,0 0,5

Add stearic acid, pentaerythrite stearate, ODPA and carbon black 1

Make 3/4 cuts (four from each side) 11

a

Add sodium stearate and quaternary ammonium salts 13 2,2 0,5

Make 3/4 cuts (six from each side) 17

Turn the rolled sheet (three times) 19

Sheet off 21

Final temperature of sheet: approx. 75 °C

a

It is recommended that some of the final cuts be made during the addition of the sodium stearate to finalize the mixing procedure

so that the sheet is taken off not later than 6 min 1 min after the accelerator has been added.

Annex B

(normative)

Acrylonitrile-butadiene rubbers: SRE-NBR 28/P and SRE-NBR 28/PX

B.1 Purpose

These SREs are representative of peroxide-cured NBR materials such as are used, for instance, for parts in

contact with petroleum products in the mechanical-engineering and automobile sectors.

They are used for the characterization of service fluids such as mineral oils, fuels, lubricants, hydraulic fluids,

coolants and refrigerants with regard to their effect on vulcanized nitrile rubbers.

The changes in mass, volume, hardness, tensile strength and elongation at break of the SRE when in contact

with the service fluid under specified conditions may be included as supplementary data in specifications for

the fluid concerned.

B.2 Composition

Table B.1 — Composition of the SRE

Ingredients Parts by mass

a

NBR with (28 0,5) % by mass of acrylonitrile 100,0

b

N-(1,3-dimethylbutyl)-N-phenyl-p-phenylenediamine (6PPD) 0,5

c

Zinc oxide, precipitated 5,0

Carbon black, N550 70,0

d

Dicumyl peroxide (40 % by mass) 3,0

Total 178,5

a ®

Perbunan NT 2845 from Lanxess AG, or equivalent.

b ®

Vulkanox 4020 from Lanxess AG, or equivalent.

c ®

Zinkoxyd aktiv from Lanxess AG, or equivalent.

d ®

Perkadox BC 40 from Akzo Nobel Chemicals B.V., or equivalent.

B.3 Recommended mixing procedure

Prepare a masterbatch without the peroxide in an internal mixer followed by homogenizing and addition of

peroxide on a two-roll mill (see B.6.1).

Alternatively, mix completely on a two-roll mill (see B.6.2).

B.4 Vulcanization

Condition the sheeted compound at ambient temperature for 20 h to 24 h.

Press-cure at 170 °C 2 °C for 20 min 1 min.

6 © ISO 2011 – All rights reserved

B.5 Test sheet properties

SRE-NBR 28/P material shall fulfil the basic property given in Table B.2. Additional properties may be

specified (see Table B.3).

SRE-NBR 28/PX material shall fulfil both the basic and the additional properties.

Table B.2 — Basic property

Property Unit Requirement Test method

a

Increase in mass in test liquid B for % 25 to 28

ISO 1817, three type 2 dumb-bell test pieces

fuels, as in ISO 1817

immersed for 22 h 0,5 h at 23 °C 2 °C

Test piece/test liquid volume ratio: 1/(30 5)

a

As specified in ISO 37.

Table B.3 — Additional properties in the initial state

Property Unit Requirement Test method

Tensile strength MPa 20 to 25 ISO 37, five type 2 dumb-bell test pieces

Elongation at break % 170 to 220

a

Hardness Shore A 79 to 84 ISO 7619-1, three type 2 dumb-bell test pieces ,

three plies

a

IRHD 79 to 84 ISO 48, three type 2 dumb-bell test pieces , three

plies

Density Mg/m 1,21 to 1,25 ISO 2781:2008, method A, three test pieces

a

As specified in ISO 37.

B.6 Mixing procedures

The following mixing procedures can be used to produce SRE-NBR 28/PX material:

B.6.1 Internal mixer and subsequent two-roll mill

Table B.4 gives an example of a mixing procedure for preparation of a masterbatch without peroxide, using an

internal mixer fitted with intermeshing blades:

Table B.4 — Mixing on an internal mixer

a

Mixing-chamber volume : 4,6 dm

b

Chamber filled to: (65 5) %

c

–1

Speed : 30 min

Mass of rubber: 2 000 g

Elapsed time

Mixing step

min

Add rubber 0

Add zinc oxide and 6PPD 2

Add carbon black 3

Dump 8

Final temperature of masterbatch: approx. 120 °C

a

Determined by means of wheat grains.

b

When using a mixer fitted with non-intermeshing blades, fill the chamber to (80 5) %.

c

With cooling fully operative.

Table B.5 gives an example of a mixing procedure for homogenization of the masterbatch and addition of

peroxide, using a two-roll mill:

Table B.5 — Homogenization on a two-roll mill

Roll diameter: 250 mm

Working width: 410 mm

Speed of rolls:

–1

0 min to 13 min: 12/18 min

–1

14 min to 25 min: 12/12 min

Surface temperature of rolls: 50 °C 5 °C

Elapsed time Nip opening

Mixing step

min mm

Band hot masterbatch 0

Make 3/4 cuts (14 from each side) 1

Turn the rolled sheet (eight times) 8

Make 3/4 cuts (two from each side) 13

Add peroxide 14 3,0 0,5

Make 3/4 cuts (five from each side) 16

Turn the rolled sheet (four times) 19

Make 3/4 cuts (five from each side) 21

Turn the rolled sheet (four times) 23

Sheet off 25

1,5 0,5

Final temperature of sheet: approx. 75 °C

B.6.2 Mixing using a two-roll mill

Table B.6 — Mixing on a two-roll mill

Roll diameter: 200 mm

Working width: 395 mm

–1

Speed of rolls: 20/24 min

Surface temperature of rolls: 50 °C 5 °C

Mass of rubber: 1 000 g

Elapsed time Nip opening

Mixing step

min mm

Band rubber 0

Add zinc oxide and 6PPD 3 2,0 0,5

Make 3/4 cuts (three from each side) 4

Add carbon black 6

Set stepwise to 3,2 0,5

Add peroxide 17

Make 3/4 cuts (six from each side) 19

3,2 0,5

Turn the rolled sheet (four times) 23

Sheet off 26 1,5 0,5

Final temperature of sheet: approx. 90 °C

8 © ISO 2011 – All rights reserved

Annex C

(normative)

Acrylonitrile-butadiene rubbers: SRE-NBR 28/S, SRE-NBR 28/SX,

SRE-NBR 34/S and SRE-NBR 34/SX

C.1 Purpose

These SREs are representative of low-sulfur-cured NBR materials such as are used, for instance, for parts in

contact with petroleum products in the mechanical-engineering and automobile sectors.

They are used for the characterization of service fluids such as mineral oils, fuels, lubricants, hydraulic fluids,

coolants and refrigerants with regard to their effect on vulcanized nitrile rubbers.

In order to cover a wide range of service fluids, two different acrylonitrile (ACN) contents and thus a different

swelling behaviour of the SREs are specified as follows:

ISO 13226 SRE-NBR 28/S and SRE-NBR 28/SX (ACN content 28 %);

ISO 13226 SRE-NBR 34/S and SRE-NBR 34/SX (ACN content 34 %).

The changes in mass, volume, hardness, tensile strength and elongation at break of the SRE when in contact

with the service fluid under specified conditions may be included as supplementary data in specifications for

the fluid concerned.

C.2 Composition

Table C.1 — Composition of the SRE

Ingredients Parts by mass

28/S 34/S

28/SX 34/SX

a

NBR (ACN content 28 %) 100,0 —

b

NBR (ACN content 34 %) — 100,0

c

Polymerized 2,2,4-trimethyl-1,2-dihydroquinoline (TMQ) 2,0 2,0

d

Zinc oxide, precipitated 5,0 5,0

Stearic acid 1,0 1,0

Carbon black, N550 65,0 65,0

e

Tetramethylthiuram disulfide (TMTD) 2,5 2,5

f

N-cyclohexylbenzothiazole-2-sulfenamide (CBS) 1,5 1,5

Sulfur 0,2 0,2

Total 177,2 177,2

a ®

Perbunan NT 2845 from Lanxess AG, or equivalent.

b ®

Perbunan NT 3445 from Lanxess AG, or equivalent.

c ®

Vulkanox HS/LG from Lanxess AG, or equivalent.

d ®

Zinkoxyd aktiv from Lanxess AG, or equivalent.

e ®

Vulkacit Thiuram/C from Lanxess AG, or equivalent.

f ®

Vulkacit CZ/C from Lanxess AG, or equivalent.

C.3 Recommended mixing procedures

Prepare a masterbatch without the TMTD, CBS and sulfur in an internal mixer followed by homogenizing and

addition of vulcanizing ingredients on a two-roll mill (see C.6.1).

To obtain good sulfur dispersion, use about 10 % of the rubber to make a sulfur masterbatch.

Alternatively, mix completely on a two-roll mill. Prepare a sulfur masterbatch and store it for between 30 min

and 24 h before proceeding with the main mix (see C.6.2).

C.4 Vulcanization

Condition the sheeted compound at ambient temperature for 2 h to 24 h.

Press-cure at 160 °C 2 °C for 20 min 1 min.

C.5 Test sheet properties

SRE-NBR 28/S and SRE-NBR 34/S materials shall fulfil the basic property given in Table C.2. Additional

properties may be specified (see Table C.3).

SRE-NBR 28/SX and SRE-NBR 34/SX materials shall fulfil both the basic and the additional properties.

Table C.2 — Basic property

Property Unit Requirement Test method

28/S 34/S

28/SX 34/SX

a

Increase in mass in test liquid B for % 26 to 29 17 to 20

ISO 1817, three type 2 dumb-bell test pieces

fuels, as in ISO 1817

immersed for 22 h 0,5 h at 23 °C 2 °C

Test piece/test liquid volume ratio: 1/(30 5)

a

As specified in ISO 37.

Table C.3 — Additional properties in the initial state

Property Unit Requirement Test method

28/SX 34/SX

Tensile strength MPa 20 to 25 20 to 25 ISO 37, five type 2 dumb-bell test pieces

Elongation at break % 300 to 400 300 to 400

a

Hardness Shore A 76 to 81 77 to 82

ISO 7619-1, three type 2 dumb-bell test pieces ,

three plies

a

IRHD 76 to 81 77 to 82

ISO 48, three type 2 dumb-bell test pieces , three

plies

Density 1,19 to 1,23 1,20 to 1,24 ISO 2781:2008, method A, three test pieces

Mg/m

a

As specified in ISO 37.

10 © ISO 2011 – All rights reserved

C.6 Mixing procedures

The following mixing procedures can be used to produce SRE-NBR 28/SX and SRE-NBR 34/SX materials:

C.6.1 Internal mixer and subsequent two-roll mill

Use an internal mixer to prepare a masterbatch, without the vulcanizing ingredients, e.g. as specified in

Table C.4.

Homogenize using a two-roll mill and add the vulcanizing ingredients, e.g. as specified in Table C.5.

To achieve good sulfur dispersion, which is essential for good tensile characteristics, take about 10 % of the

rubber and mix a sulfur batch, e.g as specified in Table C.6 (with properly adjusted working width and/or nip

opening). Add this batch on the two-roll mill during step 5 (i.e. the addition of sulfur, TMTD and CBS) in

Table C.5.

Table C.4 — Mixing procedure for preparation of a masterbatch without vulcanizing ingredients, using

an internal mixer fitted with intermeshing blades (example)

a 3

Mixing-chamber volume : 4,6 dm

b

Chamber filled to: (65 5) %

c

–1

Speed : 30 min

Mass of rubber: 2 000 g

Elapsed time

Mixing step

min

Add rubber 0

Add zinc oxide and TMQ 2

Add carbon black and stearic acid 3

Dump 8

Final temperature of masterbatch: approx. 120 °C

a

Determined by means of wheat grains.

b

When using a mixer fitted with non-intermeshing blades, fill the chamber to (80 5) %.

c

With cooling fully operative.

Tabl

...

NORME ISO

INTERNATIONALE 13226

Troisième édition

2011-11-01

Caoutchouc — Élastomères de référence

normalisés (SRE) pour la caractérisation

de l'effet des liquides sur les

caoutchoucs vulcanisés

Rubber — Standard reference elastomers (SREs) for characterizing the

effect of liquids on vulcanized rubbers

Numéro de référence

©

ISO 2011

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2011

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2011 – Tous droits réservés

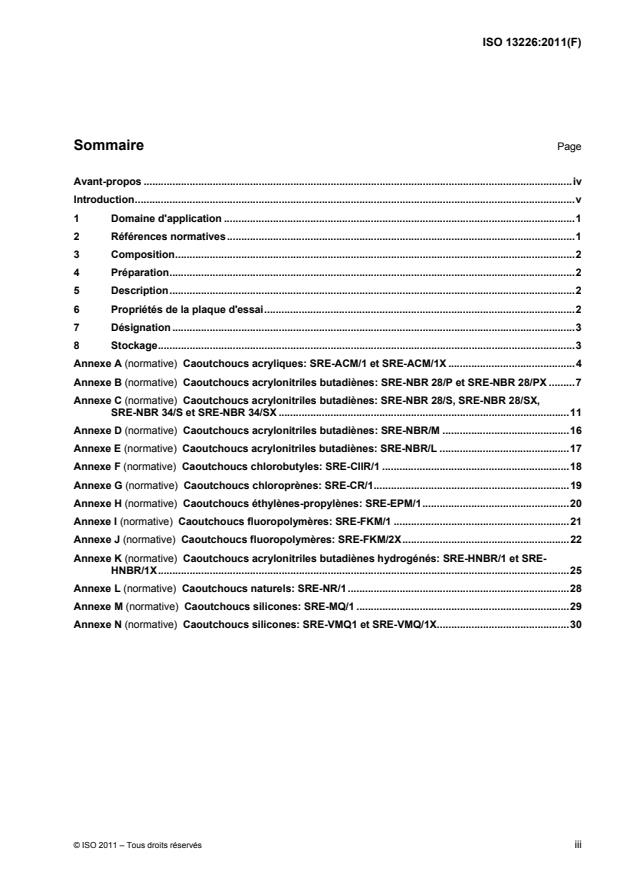

Sommaire Page

Avant-propos . iv

Introduction . v

1 Domaine d'application . 1

2 Références normatives . 1

3 Composition . 2

4 Préparation . 2

5 Description . 2

6 Propriétés de la plaque d'essai . 2

7 Désignation . 3

8 Stockage . 3

Annexe A (normative) Caoutchoucs acryliques: SRE-ACM/1 et SRE-ACM/1X . 4

Annexe B (normative) Caoutchoucs acrylonitriles butadiènes: SRE-NBR 28/P et SRE-NBR 28/PX . 7

Annexe C (normative) Caoutchoucs acrylonitriles butadiènes: SRE-NBR 28/S, SRE-NBR 28/SX,

SRE-NBR 34/S et SRE-NBR 34/SX . 11

Annexe D (normative) Caoutchoucs acrylonitriles butadiènes: SRE-NBR/M . 16

Annexe E (normative) Caoutchoucs acrylonitriles butadiènes: SRE-NBR/L . 17

Annexe F (normative) Caoutchoucs chlorobutyles: SRE-CIIR/1 . 18

Annexe G (normative) Caoutchoucs chloroprènes: SRE-CR/1 . 19

Annexe H (normative) Caoutchoucs éthylènes-propylènes: SRE-EPM/1 . 20

Annexe I (normative) Caoutchoucs fluoropolymères: SRE-FKM/1 . 21

Annexe J (normative) Caoutchoucs fluoropolymères: SRE-FKM/2X . 22

Annexe K (normative) Caoutchoucs acrylonitriles butadiènes hydrogénés: SRE-HNBR/1 et SRE-

HNBR/1X . 25

Annexe L (normative) Caoutchoucs naturels: SRE-NR/1 . 28

Annexe M (normative) Caoutchoucs silicones: SRE-MQ/1 . 29

Annexe N (normative) Caoutchoucs silicones: SRE-VMQ1 et SRE-VMQ/1X . 30

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 13226 a été élaborée par le comité technique ISO/TC 45, Élastomères et produits à base

d'élastomères, sous-comité SC 2, Essais et analyses.

Cette troisième édition annule et remplace la deuxième édition (ISO 13226:2005), qui a fait l'objet d'une

révision technique afin d’éliminer des erreurs et incohérences. Elle incorpore également le Rectificatif

technique ISO 13226:2005/Cor.1:2007.

iv © ISO 2011 – Tous droits réservés

Introduction

Les matériaux couverts par la présente Norme internationale sont spécifiés dans les Annexes A à N. Les

élastomères de référence normalisés suivants sont inclus:

a) Caoutchoucs acryliques:

SRE-ACM/1 et SRE-ACM/1X

b) Caoutchoucs acrylonitriles butadiènes:

SRE-NBR 28/P et SRE-NBR 28/PX

SRE-NBR 28/S, SRE-NBR 28/SX, SRE-NBR 34/S et SRE-NBR 34/SX

SRE-NBR/M

SRE-NBR/L

c) Caoutchoucs chlorobutyles:

SRE-CIIR/1

d) Caoutchoucs chloroprènes:

SRE-CR/1

e) Caoutchoucs éthylènes-propylènes:

SRE-EPM/1

f) Caoutchoucs fluoropolymères:

SRE-FKM/1

SRE-FKM/2X

g) Caoutchoucs acrylonitriles butadiènes hydrogénés:

SRE-HNBR/1 et SRE-HNBR/1X

h) Caoutchoucs naturels:

SRE-NR/1

i) Caoutchoucs silicones:

SRE-MQ/1

SRE-VMQ/1 et SRE-VMQ/1X

NORME INTERNATIONALE ISO 13226:2011(F)

Caoutchouc — Élastomères de référence normalisés (SRE)

pour la caractérisation de l'effet des liquides sur les

caoutchoucs vulcanisés

AVERTISSEMENT — Il convient que l'utilisateur de la présente Norme internationale connaisse bien

les pratiques courantes de laboratoire. La présente Norme internationale n'a pas pour but de traiter

tous les problèmes de sécurité qui sont, le cas échéant, liés à son utilisation. Il incombe à l'utilisateur

d'établir des pratiques appropriées en matière d'hygiène et de sécurité, et de s'assurer de la

conformité à la réglementation nationale en vigueur.

IMPORTANT — Certains modes opératoires spécifiés dans la présente Norme internationale peuvent

impliquer l'utilisation ou la génération de substances ou de déchets pouvant représenter un danger

environnemental local. Il convient de se référer à la documentation appropriée concernant la

manipulation et l'élimination après usage en toute sécurité.

1 Domaine d'application

La présente Norme internationale spécifie les exigences en matière de caoutchouc vulcanisé sous forme de

plaque utilisé comme étalon pour caractériser les effets des liquides d'essai et des fluides de service. Les

caractéristiques des élastomères de référence normalisés sont répertoriées dans les annexes.

Le mélangeage et la préparation garantissent la conformité du profil de propriété avec celui du groupe de

matériaux représenté, tandis que la simple formulation assure la fiabilité de la reproductibilité.

Les modifications de la propriété spécifiée du SRE au contact d'un fluide dans les conditions indiquées

peuvent être incluses en tant que données supplémentaires dans les spécifications relatives au fluide

concerné.

La présente Norme internationale n'a pas pour objet de fournir des formules de mélanges destinés à la

fabrication de produits industriels.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 37, Caoutchouc vulcanisé ou thermoplastique — Détermination des caractéristiques de contrainte-

déformation en traction

ISO 48, Caoutchouc vulcanisé ou thermoplastique — Détermination de la dureté (dureté comprise entre

10 DIDC et 100 DIDC)

ISO 1817, Caoutchouc vulcanisé ou thermoplastique — Détermination de l'action des liquides

ISO 2230, Produits à base d'élastomères — Lignes directrices pour le stockage

ISO 2393, Mélanges d'essais à base de caoutchouc — Mélangeage, préparation et vulcanisation —

Appareillage et modes opératoires

ISO 2781:2008, Caoutchouc vulcanisé ou thermoplastique — Détermination de la masse volumique

ISO 7619-1, Caoutchouc vulcanisé ou thermoplastique — Détermination de la dureté par pénétration —

Partie 1: Méthode au duromètre (dureté Shore)

ISO 23529, Caoutchouc — Procédures générales pour la préparation et le conditionnement des éprouvettes

pour les méthodes d'essais physiques

3 Composition

Les matériaux doivent être des mélanges homogènes des ingrédients présentés dans l'annexe pertinente,

selon les proportions indiquées, et pesés de façon précise conformément à l'ISO 2393.

Tous les ingrédients doivent être reconnus de qualité adaptée à la préparation de mélanges caoutchouc.

L'identification de matériaux brevetés comme ingrédients appropriés n'exclut pas l'utilisation d'autres

matériaux susceptibles de répondre aux exigences de la présente Norme internationale.

Le cas échéant, la quantité de noir de carbone ou de silice peut être ajustée d'un lot de caoutchouc à l'autre

afin que les propriétés restent dans les limites spécifiées dans les annexes. Si le taux de charge est ajusté,

les détails concernant cet ajustement doivent être déclarés.

4 Préparation

Le mélangeage des composants et la vulcanisation des plaques d'essai doivent être réalisés conformément à

l'ISO 2393, modifiée, le cas échéant, par les conditions et modes opératoires détaillés indiqués dans les

annexes. Si un agent de démoulage est nécessaire, un lubrifiant de démoulage en polytétrafluoroéthylène

(PTFE) sec doit être utilisé.

5 Description

Les plaques d'essai vulcanisées doivent avoir une épaisseur de 2 mm 0,2 mm, mesurée conformément à

l'ISO 23529, et doivent être sans défaut de surface ni bulle interne lorsqu'elles sont observées avec une vision

normalement corrigée.

Un «lot» représente un ensemble de plaques issues d'un seul lot de mélange de caoutchouc vulcanisé dans

les mêmes conditions. Un «moulage» est la quantité de plaques produites en même temps dans le cadre

d'une seule opération de moulage.

6 Propriétés de la plaque d'essai

Les plaques d'essai doivent se caractériser par une ou plusieurs propriétés physiques conformément à la

méthode d'essai de la norme ISO appropriée. Les propriétés et tolérances des matériaux individuels sont

données dans les annexes.

Toutes les plaques soumises à essai doivent être conformes aux exigences de l'Article 5. Les propriétés d'un

échantillon provenant de chaque lot doivent faire l'objet d'un essai de façon à connaître leur conformité avec

les tolérances données dans l'annexe appropriée. Les valeurs réelles obtenues doivent faire l'objet d'un

rapport.

2 © ISO 2011 – Tous droits réservés

Les éprouvettes nécessaires pour déterminer les propriétés du matériau doivent être prélevées sur les

plaques d'essai à une distance minimale de leurs bords. Lors du prélèvement, l'axe longitudinal des

éprouvettes haltères doit être parallèle au sens du grain de l'ébauche de moulage.

7 Désignation

Chaque élastomère doit être désigné en tant qu'ISO 13226 SRE-A/B, l’ISO 13226 étant la présente Norme

internationale, SRE l'abréviation de l'élastomère de référence normalisé et, après le tiret, A étant un ensemble

de lettres d'identification désignant le type de polymère et B un descripteur identifiant un mélange particulier.

Certaines désignations se terminent par la lettre X afin de préciser que des exigences d'essai

complémentaires s'appliquent.

8 Stockage

Les plaques d'essai doivent être stockées conformément à l'ISO 2230. Au bout d'un an, elles doivent être de

nouveau soumises à essai ou rejetées. Si les plaques satisfont toujours aux exigences d'essai, elles peuvent

être stockées et utilisées pendant une année supplémentaire.

NOTE Les essais annuels s'appliquent indépendamment du type de caoutchouc utilisé.

Annexe A

(normative)

Caoutchoucs acryliques: SRE-ACM/1 et SRE-ACM/1X

A.1 Objectif

Ces SRE sont représentatifs des matériaux ACM tels qu'ils sont utilisés, par exemple, pour les pièces en

contact avec les produits pétroliers dans les secteurs du génie mécanique et de l'automobile.

Ils sont utilisés pour caractériser les fluides de service tels que les huiles minérales, les hydrocarbures, les

lubrifiants, les fluides hydrauliques, les produits de refroidissement et les réfrigérants, eu égard à leur effet sur

les caoutchoucs acryliques vulcanisés.

Les modifications de la masse, du volume, de la dureté, de la résistance à la traction et de l'allongement à la

rupture du SRE lorsqu'il est en contact avec le fluide de service dans les conditions spécifiées peuvent être

incluses comme données supplémentaires dans les spécifications du fluide concerné.

A.2 Composition

Tableau A.1 — Composition du SRE

Ingrédients Parts en masse

a

Caoutchouc acrylique 100,0

Acide stéarique 1,0

b

Stéarate de pentaérythritol 2,0

c

Diphénylamine octylée (ODPA) 2,0

Noir de carbone, N 550 65,0

Stéarate de sodium 4,0

d

Sels d’ammonium quaternaires 2,0

Total 176,0

a ®

HyTemp 4051 de Zeon Chemicals L.P., ou équivalent.

b ®

Struktol WB 222 de Schill & Seilacher, ou équivalent.

c ®

Vulkanox OCD/SG de Lanxess AG, ou équivalent.

d ®

HyTemp NPC-50 de Zeon Chemicals L.P., ou équivalent.

A.3 Mode opératoire de mélangeage recommandé

Mélanger dans un mélangeur à deux cylindres (voir Article A.6).

A.4 Vulcanisation

Conditionner la feuille à température ambiante pendant 12 h à 48 h.

4 © ISO 2011 – Tous droits réservés

Vulcaniser sous presse à 180 °C 2 °C pendant 10 min 1 min.

Recuire à 175 °C 2 °C pendant 4 h 0,5 h.

A.5 Propriétés de la plaque d'essai

Le matériau SRE-ACM/1 doit satisfaire à la propriété de base donnée dans le Tableau A.2. Des propriétés

supplémentaires peuvent être spécifiées (voir Tableau A.3).

Le matériau SRE-ACM/1X doit à la fois satisfaire aux propriétés de base et aux propriétés supplémentaires.

Tableau A.2 — Propriété de base

Propriété Unité Exigence Méthode d'essai

a

Augmentation de masse dans le % 26 à 29 ISO 1817, trois éprouvettes haltères de

liquide d'essai B pour les type 2 immergées pendant 22 h 0,5 h à

hydrocarbures (ISO 1817) 23 °C 2 °C

Rapport volumique éprouvette/liquide d'essai:

1/(30 5)

a

Telles que spécifiées dans l'ISO 37.

Tableau A.3 — Propriétés supplémentaires à l’état initial

Propriété Unité Exigence Méthode d'essai

Résistance à la traction MPa 12 à 16 ISO 37, cinq éprouvettes haltères de type 2

Allongement à la rupture % 140 à 220

a

Dureté Shore A 69 à 74 ISO 7619-1, trois éprouvettes haltères de

type 2, empilement de trois éprouvettes

a

DIDC 69 à 74 ISO 48, trois éprouvettes haltères de type 2,

empilement de trois éprouvettes

Masse volumique Mg/m 1,30 à 1,34 ISO 2781:2008, méthode A, trois éprouvettes

a

Telles que spécifiées dans l'ISO 37.

A.6 Modes opératoires de mélangeage

Le mode opératoire de mélangeage donné dans le Tableau A.4 peut être utilisé pour produire un matériau

SRE-ACM/1X au moyen d’un mélangeur à deux cylindres.

Tableau A.4 — Mélangeage sur mélangeur à deux cylindres

Diamètre des cylindres: 200 mm

Largeur de travail: 395 mm

–1

Vitesse des cylindres: 18/22 min

Température de surface des cylindres: 70 °C 5 °C

Masse du caoutchouc: 650 g

Temps écoulé Écartement des

Mélange min cylindres

mm

Caoutchouc en bande 0 2,0 0,5

Ajouter de l'acide stéarique, du stéarate de pentaérythritol, de l'ODPA 1

et du noir de carbone

Procéder à des coupes aux 3/4 (4 de chaque côté) 11

a

Ajouter du stéarate de sodium et des sels d'ammonium quaternaires 13

2,2 0,5

Procéder à des coupes aux 3/4 (6 de chaque côté) 17

Tourner la plaque laminée (3 fois) 19

Retirer la plaque 21

Température finale de la plaque: environ 75 °C

a

Il est recommandé de procéder à la coupe finale lors de l'ajout du stéarate de sodium afin de finaliser la procédure de mélangeage

de sorte que la plaque ne soit pas enlevée plus de 6 min 1 min après l'ajout de l'accélérateur.

6 © ISO 2011 – Tous droits réservés

Annexe B

(normative)

Caoutchoucs acrylonitriles butadiènes:

SRE-NBR 28/P et SRE-NBR 28/PX

B.1 Objectif

Ces SRE sont représentatifs des matériaux NBR vulcanisés au peroxyde tels qu'ils sont utilisés, par exemple,

pour les pièces en contact avec les produits pétroliers dans les secteurs du génie mécanique et de

l'automobile.

Ils sont utilisés pour caractériser les fluides de service tels que les huiles minérales, les hydrocarbures, les

lubrifiants, les fluides hydrauliques, les produits de refroidissement et les réfrigérants, eu égard à leur effet sur

les caoutchoucs nitrile vulcanisés.

Les modifications de la masse, du volume, de la dureté, de la résistance à la traction et de l'allongement à la

rupture du SRE lorsqu'il est en contact avec le fluide de service dans les conditions spécifiées peuvent être

incluses comme données supplémentaires dans les spécifications du fluide concerné.

B.2 Composition

Tableau B.1 — Composition du SRE

Ingrédients Parts en masse

a

NBR contenant (28 0,5) % en masse d'acrylonitrile 100,0

b

N-(1,3-diméthylbutyl)-N´-phényl-p-phénylènediamine (6PPD) 0,5

c

Oxyde de zinc, précipité 5,0

Noir de carbone, N 550 70,0

d

Peroxyde de dicumyle (40 % en masse) 3,0

Total 178,5

a ®

Perbunan NT 2845 de Lanxess AG, ou équivalent.

b ®

Vulkanox 4020 de Lanxess AG, ou équivalent.

c ®

Zinkoxyd aktiv de Lanxess AG, ou équivalent.

d ®

Perkadox BC 40 de Akzo-Nobel Chemicals B.V., ou équivalent.

B.3 Mode opératoire de mélangeage recommandé

Préparer un mélange-maître sans le peroxyde dans un mélangeur interne, puis homogénéiser et ajouter le

peroxyde dans un mélangeur à deux cylindres (voir B.6.1).

Ou alors, procéder au mélangeage complet dans un mélangeur à deux cylindres (voir B.6.2).

B.4 Vulcanisation

Conditionner la feuille à température ambiante pendant 20 h à 24 h.

Vulcaniser sous presse à 170 °C 2 °C pendant 20 min 1 min.

B.5 Propriétés de la plaque d'essai

Le matériau SRE-NBR 28/P doit satisfaire à la propriété de base donnée dans le Tableau B.2. Des propriétés

supplémentaires peuvent être spécifiées (voir Tableau B.3).

Le matériau SRE-NBR 28/PX doit à la fois satisfaire aux propriétés de base et aux propriétés

supplémentaires.

Tableau B.2 — Propriété de base

Propriété Unité Exigence Méthode d'essai

a

Augmentation de masse dans le % 25 à 28

ISO 1817, trois éprouvettes haltères de type 2

liquide d'essai B pour les

immergées pendant 22 h 0,5 h à 23 °C 2 °C

hydrocarbures (ISO 1817)

Rapport volumique éprouvette/liquide d'essai:

1/(30 5)

a

Telles que spécifiées dans l'ISO 37.

Tableau B.3 — Propriétés supplémentaires à l’état initial

Propriété Unité Exigence Méthode d'essai

Résistance à la traction MPa 20 à 25 ISO 37, cinq éprouvettes haltères de type 2

Allongement à la rupture % 170 à 220

a

Dureté Shore A 79 à 84 ISO 7619-1, trois éprouvettes haltères de

type 2, empilement de trois éprouvettes

a

DIDC 79 à 84 ISO 48, trois éprouvettes haltères de type 2,

empilement de trois éprouvettes

Masse volumique Mg/m 1,21 à 1,25 ISO 2781:2008, méthode A, trois éprouvettes

a

Telles que spécifiées dans l'ISO 37.

B.6 Modes opératoires de mélangeage

Les modes opératoires de mélangeage ci-après peuvent être utilisés pour produire un matériau SRE-

NBR 28/PX.

8 © ISO 2011 – Tous droits réservés

B.6.1 Mélangeur interne et mélangeur à deux cylindres subséquent

Le Tableau B.4 donne un exemple de mode opératoire de mélangeage pour la préparation d'un mélange-

maître sans peroxyde, à l'aide d'un mélangeur interne équipé de pales enchevêtrées.

Tableau B.4 — Mélangeage sur mélangeur interne

a

Volume de la chambre de mélange: 4,6 dm

b

Chambre remplie à: (65 5) %

c

–1

Vitesse : 30 min

Masse du caoutchouc: 2 000 g

Temps écoulé

Mélange

min

Ajouter le caoutchouc 0

Ajouter l'oxyde de zinc et le 6PPD 2

Ajouter le noir de carbone 3

Décharger 8

Température finale du mélange-maître: environ 120 °C

a

Déterminé au moyen de grains de blé.

b

En cas d'utilisation d'un mélangeur équipé de lames non engrenantes, remplir la chambre à

(80 5) %.

c

Avec le refroidissement en fonctionnement.

Le Tableau B.5 donne un exemple de mode opératoire de mélangeage permettant d'homogénéiser le

mélange-maître et d'ajouter le peroxyde à l'aide d'un mélangeur à deux cylindres.

Tableau B.5 — Homogénéisation sur mélangeur à deux cylindres

Diamètre des cylindres: 250 mm

Largeur de travail: 410 mm

Vitesse des cylindres:

–1

0 min à 13 min: 12/18 min

–1

14 min à 25 min: 12/12 min

Température de surface des cylindres: 50 °C 5 °C

Temps écoulé Écartement des

Mélange min cylindres

mm

Mélange-maître en bande chaude 0

Procéder à des coupes aux 3/4 (14 de chaque côté) 1

Tourner la plaque laminée (8 fois) 8

Procéder à des coupes aux 3/4 (2 de chaque côté) 13

Ajouter le peroxyde 14

3,0 0,5

Procéder à des coupes aux 3/4 (5 de chaque côté) 16

Tourner la plaque laminée (4 fois) 19

Procéder à des coupes aux 3/4 (5 de chaque côté) 21

Tourner la plaque laminée (4 fois) 23

Retirer la plaque 25 1,5 0,5

Température finale de la plaque: environ 75 °C

B.6.2 Mélangeage à l'aide d'un mélangeur à deux cylindres

Tableau B.6 — Mélangeage sur mélangeur à deux cylindres

Diamètre des cylindres: 200 mm

Largeur de travail: 395 mm

–1

Vitesse des cylindres: 20/24 min

Température de surface des cylindres: 50 °C 5 °C

Masse du caoutchouc: 1 000 g

Temps écoulé Écartement des

Mélange min cylindres

mm

Caoutchouc en bande 0

Ajouter l'oxyde de zinc et le 6PPD 3 2,0 0,5

Procéder à des coupes aux 3/4 (3 de chaque côté) 4

Ajouter le noir de carbone 6

Définir l'échelon à

3,2 0,5

Ajouter le peroxyde 17

Procéder à des coupes aux 3/4 (6 de chaque côté) 19

3,2 0,5

Tourner la plaque laminée (4 fois) 23

Retirer la plaque 26 1,5 0,5

Température finale de la plaque: environ 90 °C

10 © ISO 2011 – Tous droits réservés

Annexe C

(normative)

Caoutchoucs acrylonitriles butadiènes: SRE-NBR 28/S, SRE-NBR 28/SX,

SRE-NBR 34/S et SRE-NBR 34/SX

C.1 Objectif

Ces SRE sont représentatifs des matériaux NBR vulcanisés à faible teneur en soufre tels qu'ils sont utilisés,

par exemple, pour les pièces en contact avec les produits pétroliers dans les secteurs du génie mécanique et

de l'automobile.

Ils sont utilisés pour caractériser les fluides de service tels que les huiles minérales, les hydrocarbures, les

lubrifiants, les fluides hydrauliques, les produits de refroidissement et les réfrigérants, eu égard à leur effet sur

les caoutchoucs nitrile vulcanisés.

Afin de couvrir un large éventail de fluides de service, deux teneurs en acrylonitrile (ACN), et par conséquent

deux SRE ayant des comportements de gonflement différents, sont spécifiées ci-après:

ISO 13226 SRE-NBR 28/S et SRE-NBR 28/SX (teneur en ACN 28 %);

ISO 13226 SRE-NBR 34/S et SRE-NBR 34/SX (teneur en ACN 34 %).

Les modifications de la masse, du volume, de la dureté, de la résistance à la traction et de l'allongement à la

rupture du SRE lorsqu'il est en contact avec le fluide de service dans les conditions spécifiées peuvent être

incluses comme données supplémentaires dans les spécifications du fluide concerné.

C.2 Composition

Tableau C.1 — Composition du SRE

Ingrédients Parts en masse

28/S 34/S

28/SX 34/SX

a

NBR (teneur en ACN 28 %) 100,0 —

b

NBR (teneur en ACN 34 %) — 100,0

c

2,2,4-Triméthyl-1,2-dihydroquinoline polymérisé (TMQ) 2,0 2,0

d

Oxyde de zinc, précipité 5,0 5,0

Acide stéarique 1,0 1,0

Noir de carbone, N 550 65,0 65,0

e

Disulfure de tétraméthylthiurame (TMTD) 2,5 2,5

f

N-Cyclohexylbenzothiazyl-2-sulfénamide (CBS) 1,5 1,5

Soufre 0,2 0,2

Total 177,2 177,2

a ®

Perbunan NT 2845 de Lanxess AG, ou équivalent.

b ®

Perbunan NT 3445 de Lanxess AG, ou équivalent.

c ®

Vulkanox HS/LG de Lanxess AG, ou équivalent.

d ®

Zinkoxyd aktiv de Lanxess AG, ou équivalent.

e ®

Vulkacit Thiuram/C de Lanxess AG, ou équivalent.

f ®

Vulkacit CZ/C de Lanxess AG, ou équivalent.

C.3 Modes opératoires de mélangeage recommandés

Préparer un mélange-maître sans TMTD, CBS ni soufre dans un mélangeur interne, puis homogénéiser et

ajouter les agents vulcanisants dans un mélangeur à deux cylindres (voir C.6.1).

Pour obtenir une bonne répartition du soufre, utiliser environ 10 % du caoutchouc pour réaliser un mélange-

maître à base de soufre.

Ou alors, procéder au mélangeage complet dans un mélangeur à deux cylindres. Préparer un mélange-maître

à base de soufre et le stocker entre 30 min et 24 h avant de procéder au mélangeage proprement dit

(voir C.6.2).

C.4 Vulcanisation

Conditionner la feuille à température ambiante pendant 2 h à 24 h.

Vulcaniser sous presse à 160 °C 2 °C pendant 20 min 1 min.

C.5 Propriétés de la plaque d'essai

Les matériaux SRE-NBR 28/S et SRE-NBR 34/S doivent satisfaire à la propriété de base donnée dans le

Tableau C.2. Des propriétés supplémentaires peuvent être spécifiées (voir Tableau C.3).

12 © ISO 2011 – Tous droits réservés

Les matériaux SRE-NBR 28/SX et SRE-NBR 34/SX doivent à la fois satisfaire aux propriétés de base et aux

propriétés supplémentaires.

Tableau C.2 — Propriété de base

Propriété Unité Exigence Méthode d'essai

28/S 34/S

28/SX 34/SX

a

Augmentation de masse dans le % 26 à 29 17 à 20

ISO 1817, trois éprouvettes haltères de type 2

liquide d'essai B pour les

immergées pendant 22 h 0,5 h à 23 °C 2 °C

hydrocarbures (ISO 1817)

Rapport volumique éprouvette/liquide d'essai:

1/(30 5)

a

Telles que spécifiées dans l'ISO 37.

Tableau C.3 — Propriétés supplémentaires à l’état initial

Propriété Unité Exigence Méthode d'essai

28/SX 34/SX

Résistance à la MPa 20 à 25 20 à 25 ISO 37, cinq éprouvettes haltères de type 2

traction

Allongement à la

% 300 à 400 300 à 400

rupture

a

Dureté Shore A 76 à 81 77 à 82

ISO 7619-1, trois éprouvettes haltères de type 2,

empilement de trois éprouvettes

a

DIDC 76 à 81 77 à 82

ISO 48, trois éprouvettes haltères de type 2,

empilement de trois éprouvettes

Masse volumique 1,19 à 1,23 1,20 à 1,24 ISO 2781:2008, méthode A, trois éprouvettes

Mg/m

a

Telles que spécifiées dans l'ISO 37.

C.6 Modes opératoires de mélangeage

Les modes opératoires de mélangeage ci-après peuvent être utilisés pour produire des matériaux SRE-

NBR 28/SX et SRE-NBR 34/SX.

C.6.1 Mélangeur interne et mélangeur à deux cylindres subséquent

Préparer un mélange-maître à l'aide d'un mélangeur interne, sans les ingrédients de vulcanisation (tel que

spécifié dans le Tableau C.4, par exemple).

Homogénéiser à l'aide d'un mélangeur à deux cylindres puis ajouter les ingrédients de vulcanisation (tel que

spécifié dans le Tableau C.5, par exemple).

Pour obtenir une bonne répartition du soufre, essentielle pour obtenir de bonnes caractéristiques de traction,

prélever environ 10 % de caoutchouc puis mélanger une charge de soufre, par exemple telle que spécifiée

dans le Tableau C.6 (en ajustant correctement la largeur de travail et/ou l'écartement des cylindres). Ajouter

cette charge dans le mélangeur à deux cylindres pendant l’étape 5 (c’est-à-dire l’ajout du soufre, du TMTD et

du CBS) dans le Tableau C.5.

Tableau C.4 — Mode opératoire de mélangeage pour la préparation d'un mélange-maître sans

ingrédients de vulcanisation, à l'aide d'un mélangeur interne équipé de pales enchevêtrées (exemple)

a 3

Volume de la chambre de mélange: 4,6 dm

b

Chambre remplie à: (65 5) %

c

–1

Vitesse : 30 min

Masse du caoutchouc: 2 000 g

Temps écoulé

Mélange

min

Ajouter le caoutchouc 0

Ajouter l'oxyde de zinc et le TMQ 2

Ajouter le noir de carbone et l'acide stéarique 3

Décharger 8

Température finale du mélange-maître: environ 120 °C

a

Déterminé au moyen de grains de blé.

b

En cas d'utilisation d'un mélangeur équipé de lames non engrenantes, remplir la chambre à (80 5) %.

c

Avec le refroidissement en fonctionnement.

Tableau C.5 — Mode opératoire de mél

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...