ISO 14692-2:2002

(Main)Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping — Part 2: Qualification and manufacture

Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping — Part 2: Qualification and manufacture

ISO 14692-2:2002 gives requirements for the qualification and manufacture of GRP piping and fittings in order to enable the purchase of GRP components with known and consistent properties from any source. It is applicable to qualification procedures, preferred dimensions, quality programmes, component marking and documentation. ISO 14692-2:2002 is intended to be read in conjunction with ISO 14692-1.

Industries du pétrole et du gaz naturel — Canalisations en plastique renforcé de verre (PRV) — Partie 2: Conformité aux exigences de performance et fabrication

L'ISO 14692-2:2002 spécifie les exigences relatives à la qualification et la fabrication des canalisations et raccords en PRV afin de permettre l'achat de composants en PRV en provenance d'une source quelconque dont les propriétés sont connues et constantes. Elle s'applique aux modes opératoires de qualification, aux dimensions préférées, aux programmes qualité, au marquage des composants et à la documentation. L'ISO 14692-2:2002 est destinée à être lue conjointement avec l'ISO 14692-1.

General Information

- Status

- Withdrawn

- Publication Date

- 05-Dec-2002

- Withdrawal Date

- 05-Dec-2002

- Technical Committee

- ISO/TC 67/SC 6 - Processing equipment and systems

- Drafting Committee

- ISO/TC 67/SC 6/WG 5 - Piping systems

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 17-Aug-2017

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 16-Jun-2012

ISO 14692-2:2002 - Petroleum and natural gas industries -- Glass-reinforced plastics (GRP) piping

ISO 14692-2:2002 - Industries du pétrole et du gaz naturel -- Canalisations en plastique renforcé de verre (PRV)

Get Certified

Connect with accredited certification bodies for this standard

ABS Quality Evaluations Inc.

American Bureau of Shipping quality certification.

Element Materials Technology

Materials testing and product certification.

Smithers Quality Assessments

US management systems and product certification.

Sponsored listings

Frequently Asked Questions

ISO 14692-2:2002 is a standard published by the International Organization for Standardization (ISO). Its full title is "Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping — Part 2: Qualification and manufacture". This standard covers: ISO 14692-2:2002 gives requirements for the qualification and manufacture of GRP piping and fittings in order to enable the purchase of GRP components with known and consistent properties from any source. It is applicable to qualification procedures, preferred dimensions, quality programmes, component marking and documentation. ISO 14692-2:2002 is intended to be read in conjunction with ISO 14692-1.

ISO 14692-2:2002 gives requirements for the qualification and manufacture of GRP piping and fittings in order to enable the purchase of GRP components with known and consistent properties from any source. It is applicable to qualification procedures, preferred dimensions, quality programmes, component marking and documentation. ISO 14692-2:2002 is intended to be read in conjunction with ISO 14692-1.

ISO 14692-2:2002 is classified under the following ICS (International Classification for Standards) categories: 75.200 - Petroleum products and natural gas handling equipment; 83.140.30 - Plastics pipes and fittings for non fluid use. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 14692-2:2002 has the following relationships with other standards: It is inter standard links to EN ISO 14692-2:2002, ISO 14692-2:2017. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 14692-2:2002 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 14692-2

First edition

2002-12-15

Petroleum and natural gas industries —

Glass-reinforced plastics (GRP) piping —

Part 2:

Qualification and manufacture

Industries du pétrole et du gaz naturel — Canalisations en plastique

renforcé de verre (PRV) —

Partie 2: Conformité aux exigences de performance et fabrication

Reference number

©

ISO 2002

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2002

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2002 — All rights reserved

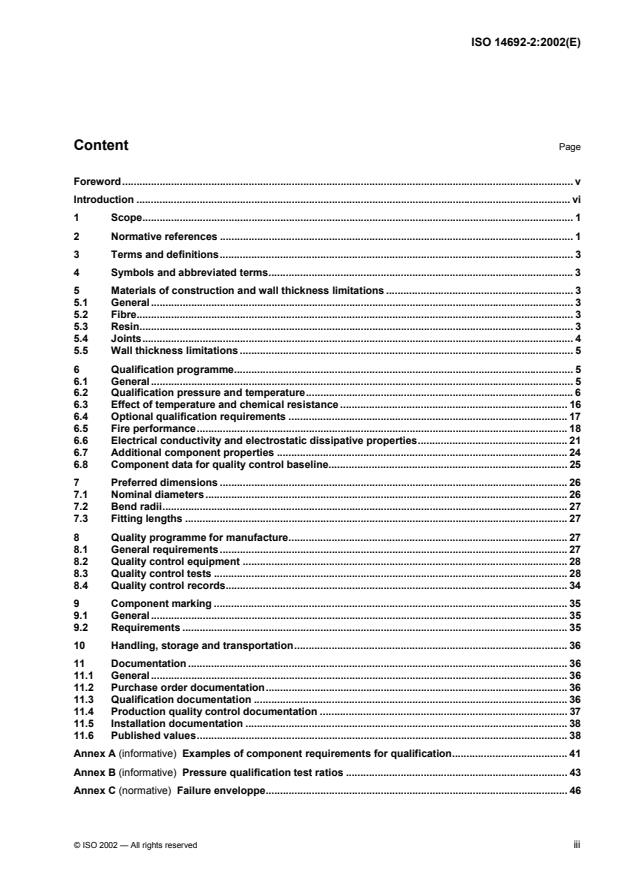

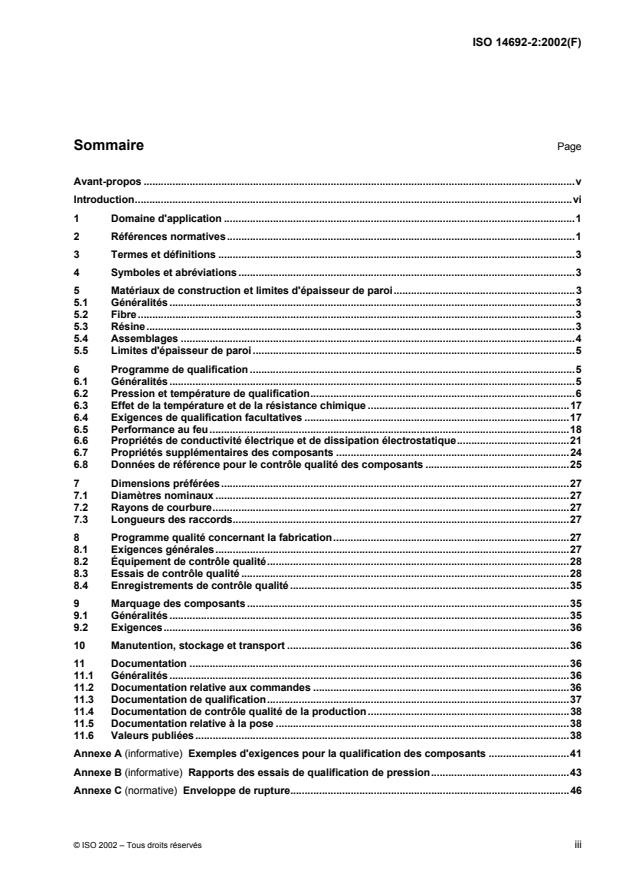

Content Page

Foreword. v

Introduction . vi

1 Scope. 1

2 Normative references . 1

3 Terms and definitions. 3

4 Symbols and abbreviated terms. 3

5 Materials of construction and wall thickness limitations . 3

5.1 General. 3

5.2 Fibre. 3

5.3 Resin. 3

5.4 Joints. 4

5.5 Wall thickness limitations . 5

6 Qualification programme. 5

6.1 General. 5

6.2 Qualification pressure and temperature. 6

6.3 Effect of temperature and chemical resistance . 16

6.4 Optional qualification requirements . 17

6.5 Fire performance. 18

6.6 Electrical conductivity and electrostatic dissipative properties. 21

6.7 Additional component properties . 24

6.8 Component data for quality control baseline. 25

7 Preferred dimensions . 26

7.1 Nominal diameters. 26

7.2 Bend radii. 27

7.3 Fitting lengths . 27

8 Quality programme for manufacture. 27

8.1 General requirements. 27

8.2 Quality control equipment . 28

8.3 Quality control tests . 28

8.4 Quality control records. 34

9 Component marking . 35

9.1 General. 35

9.2 Requirements . 35

10 Handling, storage and transportation. 36

11 Documentation . 36

11.1 General. 36

11.2 Purchase order documentation. 36

11.3 Qualification documentation . 36

11.4 Production quality control documentation . 37

11.5 Installation documentation . 38

11.6 Published values. 38

Annex A (informative) Examples of component requirements for qualification. 41

Annex B (informative) Pressure qualification test ratios . 43

Annex C (normative) Failure enveloppe. 46

Annex D (informative) Guidance on determination of partial factors A and A for temperature

1 2

and chemical resistance.48

Annex E (normative) Fire endurance testing .50

Annex F (normative) Modifications to fire reaction test procedures .59

Annex G (normative) Determination of electrostatic properties of GRP pipe system components.61

Annex H (normative) Preferred dimensions .72

Annex I (informative) Example of enquiry sheet.75

Annex J (informative) Example of qualification summary form.76

Annex K (normative) Least-square method for calculating the long-term hydrostatic pressure

from regression data.78

Bibliography.86

iv © ISO 2002 — All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 14692-2 was prepared by Technical Committee ISO/TC 67, Materials, equipment and offshore structures

for petroleum, petrochemical and natural gas industries, Subcommittee SC 6, Processing equipment and

systems.

ISO 14692 consists of the following parts, under the general title Petroleum and natural gas industries —

Glass-reinforced plastics (GRP) piping:

Part 1: Vocabulary, symbols, applications and materials

Part 2: Qualification and manufacture

Part 3: System design

Part 4: Fabrication, installation and operation

Introduction

The objective of this part of ISO 14692 is to enable the purchase of GRP components with known and

consistent properties from any source. Main users of the document will be the principal and the manufacturer,

certifying authorities and government agencies.

vi © ISO 2002 — All rights reserved

INTERNATIONAL STANDARD ISO 14692-2:2002(E)

Petroleum and natural gas industries — Glass-reinforced

plastics (GRP) piping —

Part 2:

Qualification and manufacture

1 Scope

This part of ISO 14692 gives requirements for the qualification and manufacture of GRP piping and fittings in

order to enable the purchase of GRP components with known and consistent properties from any source.

It is applicable to qualification procedures, preferred dimensions, quality programmes, component marking

and documentation.

This part of ISO 14692 is intended to be read in conjunction with ISO 14692-1.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 834-1, Fire-resistance tests — Elements of building construction — Part 1: General requirements

ISO 1172, Textile-glass-reinforced plastics — Prepregs, moulding compounds and laminates — Determination

of the textile-glass and mineral-filler content — Calcination methods

ISO 4901, Reinforced plastics based on unsaturated polyester resin — Determination of residual styrene

monomer content

ISO 6721-1, Plastics — Determination of dynamic mechanical properties — Part 1: General principles

ISO 7822:1990, Textile glass reinforced plastics — Determination of void content — Loss on ignition,

mechanical disintegration and statistical counting methods

1)

ISO 10467:— , Plastics piping systems for pressure and non-pressure drainage and sewerage — Glass-

reinforced thermosetting plastics (GRP) systems based on unsaturated polyester (UP) resin

1)

ISO 10639:— , Plastics piping systems for water supply, with or without pressure — Glass-reinforced

thermosetting plastics (GRP) systems based on unsaturated polyester (UP) resin

ISO 11357-2, Plastics — Differential scanning calorimetry (DSC) — Part 2: Determination of glass transition

temperature

1) To be published.

ISO 14692-1:2002, Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping — Part 1:

Vocabulary, symbols, applications and materials

ASTM C177, Standard test method for steady-state heat flux measurements and thermal transmission

properties by means of the guarded-hot-plate apparatus

ASTM D257, Standard test methods for DC resistance or conductance of insulating materials

ASTM D696, Standard test method for coefficient of linear thermal expansion of plastics between −30 °C and

30 °C with a vitreous silica dilatometer

ASTM D1598, Standard test method for time-to-failure of plastic pipe under constant internal pressure

ASTM D1599, Standard test method for resistance to short-time hydraulic failure pressure of plastic pipe,

tubing, and fittings

ASTM D2105, Standard test method for longitudinal tensile properties of “fiberglass” (glass-fiber-reinforced

thermosetting-resin) pipe and tube

ASTM D2143, Standard test method for cyclic pressure strength of reinforced, thermosetting plastic pipe

ASTM D2412, Standard test method for determination of external loading characteristics of plastic pipe by

parallel-plate loading

ASTM D2583, Standard test method for indentation hardness of rigid plastics by means of a barcol impressor

ASTM D2925, Standard test method for beam deflection of “fiberglass” (glass-fiber-reinforced thermosetting

resin) pipe under full bore flow

ASTM D2992, Standard practice for obtaining hydrostatic or pressure design basis for “fiberglass” (glass-fiber-

reinforced thermosetting-resin) pipe and fittings

ASTM D3567, Standard practice for determining dimensions of “fiberglass” (glass-fiber-reinforced

thermosetting resin) pipe and fittings

ASTM D4024, Standard specification for machine made “fiberglass” (glass-fiber-reinforced thermosetting

resin) flanges

ASTM D5421, Standard specification for contact molded “fiberglass” (glass-fiber-reinforced thermosetting

resin) flanges

ASTM E1529, Standard test methods for determining effects of large hydrocarbon pool fires on structural

members and assemblies

ASTM E2092, Standard test method for distorsion temperature in three-point bending by thermomechanical

analysis

API Spec 15HR, Specification for high pressure fiberglass line pipe

th

API Spec 5B 14 edition, Gauging and inspection of casing, tubing, and line pipe threads

IMO Resolution A 653(16), Recommendation on improved fire test procedures for surface flammability of

bulkhead, ceiling and deck finish materials

IMO MSC.61(67) International code for application of fire test procedures (FTP code)

2 © ISO 2002 — All rights reserved

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 14692-1 and the following apply.

3.1

fire endurance property

ability of an element of the structure or component to continue to perform its function as a barrier or structural

component during the course of a fire for a specified period of time

3.2

fire reaction properties

material-related properties concerned with time to ignition, surface flame-spread characteristics including

smouldering and post-fire-exposure flaming, and rate of heat, smoke and toxic gas release

4 Symbols and abbreviated terms

For the purposes of this part of ISO 14692, the symbols and abbreviated terms given in ISO 14692-1 apply.

5 Materials of construction and wall thickness limitations

5.1 General

Permissible materials of construction are identified in 5.2 to 5.4. These shall be qualified in accordance with

the qualification programme given in Clause 6. Changes in materials of construction require components to be

re-qualified in accordance with 6.2.8.

5.2 Fibre

The principal reinforcement material of the component wall shall be glass fibre, e.g. continuous and/or woven

rovings. The application of this part of ISO 14692 to pipes manufactured with other reinforcement fibres shall

be done with caution and in agreement with the principal.

Other types of fibre reinforcement, such as carbon or aramid fibre, may be used to provide local strengthening

within fittings. Such components shall be qualified by survival tests according to 6.2.3.2.2. Use of low electrical

resistivity fibres, e.g. carbon, for non-structural purposes to provide electrical conductivity shall be permitted.

NOTE 1 Glass fibre is the preferred reinforcement material because there is little information available about the long-

term pressure retention, impact and fire performance of pipes manufactured from other reinforcement materials such as

carbon or aramid fibre.

NOTE 2 If significant quantities of carbon are present, either as fibre or filler, it may be necessary to electrically insulate

the surface of the component where it could come into contact with adjacent metal components with glass-fibre-reinforced

material because of the risk of galvanic corrosion.

5.3 Resin

The manufacture of components shall be limited to thermosetting resins. Typical resins are epoxy, polyester,

vinyl ester and phenolic.

NOTE 1 See ISO 14692-1:2002, Clause 6.

Caution shall be applied to the use of fillers within the resin, since these can result in differing properties

compared to the base resin, which will affect the long-term performance of the pipe.

The resin shall have a glass transition temperature, T , that is greater than or equal to 95 °C. The T shall be

g g

30 °C above the standard qualification temperature, which is 65 °C.

The qualification requirements given in this part of ISO 14692 are not applicable to pipe systems that

incorporate internal thermoplastic or elastomeric liners.

NOTE 2 The use of a thermoplastic liner will result in change of the failure mode for pressure retention. Such liners

also have an influence on the fire endurance and electrostatic properties of the pipe.

Thermosetting resins that incorporate fibres or other filler material may be used as a liner on the inside of the

pipe to provide enhanced performance, e.g. wear resistance and electrical conductivity. The liner material

shall be compatible with the service conditions.

External coatings may be used to provide thermal insulation, fire resistance or electrical conductivity.

However, consideration shall be given to identifying how such coatings affect the ability to detect possible

leakage paths through the wall of the component during hydrotesting, or the effect that the additional mass of

external coating may have on the overall stress analysis.

5.4 Joints

5.4.1 General

The joints are often the greatest area of concern with regard to the overall integrity of the piping system. The

principal types of joint are:

a) adhesive/resin for bonded/laminated joints; and

b) mechanical joints.

The requirements given in 5.4.2 and 5.4.3 apply. The manufacturer shall apply an equivalent level of

qualification requirements to new jointing systems that may be developed in the future.

5.4.2 Adhesive/resin for bonded/laminated joints

The adhesive to be used in the factory or field shall be the same as that used in the qualification tests. The

adhesive/laminating resin shall have properties suitable for field assembly and shall fulfil the following

requirements.

a) The adhesive or laminating resin shall have a suitable viscosity for application at site temperature and

humidity conditions.

b) The degree of cure shall be determined in accordance with the procedures given in 6.8.2. The following

shall apply, depending on the method used to determine degree of cure:

the glass transition temperature, T , of the cured adhesive or resin shall not be less than 95 % of the

g

minimum value quoted by the manufacturer for the adhesive or resin system, as measured in

accordance with 6.8.2.2;

the styrene content shall be no more than 2 % (mass fraction) of resin content, as measured in

accordance with 6.8.2.3;

the Barcol hardness shall be at least 90 % of the minimum value quoted by the supplier and agreed

with the principal, as measured in accordance with 6.8.2.4.

If an alternative method has been used to determine the baseline for degree of cure, then the acceptance

criteria for quality control shall be in agreement with the principal.

c) The supplier shall record the test procedures used to determine the adhesive/resin properties.

4 © ISO 2002 — All rights reserved

5.4.3 Mechanical joints

The manufacturer shall ensure that the materials of construction of ancillaries such as O-rings, lubricants,

gaskets, mastic and locking strips are suitable for the intended service conditions.

5.5 Wall thickness limitations

The structural calculations given in this part of ISO 14692 are only valid for thickness-to-diameter ratios that

are in accordance with Equation (1).

t

r

u 0,1 (1)

D

where

t is the average reinforced thickness of the wall, in millimetres, i.e. excluding liner and added thickness

r

for fire protection;

D is the mean diameter, in millimetres, of the structural portion of the wall.

In order to provide sufficient robustness during handling and installation, the minimum total wall thickness,

t , of all components shall be defined as:

min

For D W 100 mm: t W 3 mm (2)

i min

t

min

For D < 100 mm: W 0,025 mm (3)

i

D

i

where D is the internal diameter of the reinforced wall of the component, in millimetres.

i

For more onerous applications, for example offshore, consideration should be given to increasing the

minimum wall thickness to 5 mm.

The minimum wall thickness of the pipe at the joint, i.e. at the location of the O-ring or locking-strip groove,

shall be at least the minimum thickness used for the qualified pipe body. Depending on location, the system

design pressure and other design factors can significantly increase the required wall thickness.

6 Qualification programme

6.1 General

The qualification programme consists of standard methods for quantifying component performance with

respect to static internal pressure, elevated temperature, chemical resistance, electrostatic and fire

performance properties, with optional methods for quantifying potable water, impact, low temperature and

limited cyclic pressure performance.

The manufacturer is required to determine a qualified pressure p , see 6.2.1.1, which is related to the

q

manufacturer's nominal pressure rating p by the expression given in Equation (4).

NPR

p = f ⋅ f ⋅ p (4)

NPR 2 3,man q

where

f is a load factor (or safety factor);

f is a factor to account for the limited axial load capability of GRP.

3,man

NOTE 1 See 7.2 and 7.10 of ISO 14692-3:2002 for further explanation.

The manufacturer shall provide the values of f and f used to develop a purchase quotation. Values of

2 3,man

f = 0,67 and f = 0,85 are recommended as a default.

2 3,man

NOTE 2 f is based on f which is not a fixed parameter and is strongly dependent on the application and qualified

3,man 3

pressure of the material.

Components that have been subjected to qualification testing shall not be used as part of a GRP pipeline or

piping system.

The qualification programme also includes testing of components in order to provide data for

a) quality control,

b) system design.

NOTE 3 For flat regression curves (see 6.2.1.1) with a regression gradient of less than 0,03 it may not be possible, due

to statistical uncertainty in extrapolation, to derive p .

q

6.2 Qualification pressure and temperature

6.2.1 General

6.2.1.1 Pressure terminology and service conditions

2)

Manufacturers shall assign all components a qualified pressure, p , expressed in megapascals , as

q

determined according to 6.2.2. The following service conditions apply.

a) The qualified pressure is based on a standard service life of 20 years at a temperature of 65 °C.

b) The effect of operation at other temperatures and chemical degradation from the transported medium

shall be accounted for by partial factors A and A in accordance with 6.3.2 and 6.3.3.

1 2

c) A minimum test temperature of 65 °C is required for the regression tests and the 1 000 h survival tests.

6.2.1.2 Test requirements

The qualified pressure of all components shall be verified in accordance with the requirements described in

6.2.2. The manufacturer shall document the key factors that define the component to be qualified in

accordance with 11.3. These include, but are not limited to:

a) materials of construction,

b) dimensions, including those of joints and ancillaries determined in accordance with ASTM D3567 or other

suitable standard,

c) manufacturing processing conditions.

The objective of the qualification procedure is to verify the proposed qualified pressure of each component.

Qualification tests are proof tests of specific representatives of a given product family and do not need to be

repeated for each order or project. However, changes to any of the product family characteristics detailed

in 6.2.8 shall require re-qualification.

The length of test pieces for qualification of pipes and joints shall be in accordance with ISO 10639:—,

Table 14 and ISO 10467:—, Table 14.

2) 1 bar = 0,1 MPa.

6 © ISO 2002 — All rights reserved

Components (fittings or joints) can be tested as either single units or, if appropriate, as assemblies made up

with pipe sections in order that the combined integrity of the component and pipe are verified. All joints shall

be made up in accordance with the manufacturer's instructions for field assembly as detailed in 11.5. The

length of pipe needed to remove the influence of end-fittings when testing assemblies or spool pieces shall not

be less than three times the mean structural diameter D of the pipe. For pipes and fittings where the diameter,

D, to structural wall thickness, t , ratio is greater than 10, then pipe lengths shorter than three times the

r

internal diameter may be used, with a minimum length of 150 mm. The length of pipe shall be determined

from Equation (5):

0,5

L = 2××tD (5)

()

r

where

D is the mean structural diameter of the pipe, in millimetres;

t is the average reinforced wall thickness, in millimetres.

r

All qualification tests shall generally be conducted with unrestrained ends such that the full pressure-induced

axial load is borne by the component. An exception is made for systems where the end loads are

representative of field loadings, for example by supports. Such circumstances require special considerations,

and qualification tests conducted with restrained ends shall be with agreement of the principal.

All tests specified shall be carried out by, or witnessed and certified by, an independent third-party agent

approved by the principal. The qualification of each component shall be documented in both a qualification

report and a summary as detailed in 11.3.2 and 11.3.3.

6.2.1.3 Component definitions

In order to keep the total test burden within acceptable limits but at the same time to control the use of test

data beyond their limits of applicability, the concept of a product family and its subdivisions is used in this part

of ISO 14692.

The definitions given in ISO 14692-1:2002 for product family (2.2.100), product family representative

(2.2.101), product sector (2.2.102), product sector representative (2.2.103) and component variant

(2.2.9) are used in order to rationalize the requirements for qualification testing.

The product family representative is the component that is taken to be representative of that particular product

family, i.e. component type where all variants have the same function (e.g. plain pipe, pipe/joint, bend, etc.).

For the purpose of this part of ISO 14692, product families shall include, but not be limited to

a) plain pipe,

b) pipe plus joint. The product family of pipe plus joint consists of one type of joint, to be chosen by the

manufacturer. The following jointing systems shall be qualified as individual product sectors: adhesive,

laminated, flange, elastomeric bell-and-spigot seal lock joint, threaded, and saddles,

c) elbows and reducers, each qualified as individual product sectors,

d) tees,

e) flanges,

f) fabrication processes used in the factory or on-site, that are not qualified as part of the process for

manufacturing stock items.

A product sector is a subdivision of a product family, e.g. 50 mm to 150 mm diameter plain pipe or pipe/joint

for pressures less than 5 MPa (50 bar), that groups plain pipes into specific diameter and pressure ranges. A

description of the breakdown of a product family into its product sectors is given in Annex A. The size of each

product sector shall be limited and should closely match the example given in Table A.1 to provide

consistency of information for users. Other size ranges of product sectors with similar intervals between

product sector representative diameters, e.g. as given in API Spec 15LR [12], are acceptable.

The product sector representative [e.g. 250 mm, 5 MPa (50 bar) pipe] for a product sector is the component

variant taken to be representative of that sector and upon which the basic qualification testing is performed.

A component variant is an individual component [e.g. 80 mm/3 MPa (30 bar) bend, 100 mm/4 MPa (40 bar)

pipe/joint, etc.].

Key

1 elbows

2 tees

3 flanges

4 joints (with pipes)

5 pipes (plain)

6 family representatives

7 product sectors

8 product sector representatives

9 component variants

Figure 1 — Breakdown of a product family into family representatives, product sectors, component

variants and product sector representatives

Figure 1 schematically describes the breakdown of product range into the various definitions. A component in

a product sector where the product sector representative has not been qualified may be considered qualified if

the following criteria are satisfied:

a) the diameter is within 100 mm of a larger component in the adjacent product sector that has itself been

qualified by testing, if the diameter of the component to be qualified is less than 400 mm;

b) the diameter is within 200 mm of a larger component in the adjacent product sector that has itself been

qualified by testing, if the diameter of the component to be qualified is between 400 mm and 800 mm;

8 © ISO 2002 — All rights reserved

c) the diameter is within 300 mm of a larger component in the adjacent product sector that has itself been

qualified by testing, if the diameter of the component to be qualified is between 800 mm and above;

d) the pressure is within 2,5 MPa (25 bar) of a component in the adjacent product sector that has itself been

qualified, by testing, to a higher pressure.

6.2.2 Test methodology

The qualified pressure, p , for pipes, joints and fittings shall be determined in accordance with 6.2.3 to 6.2.7,

q

where

6.2.3 describes the full qualification procedure, summarized in Table 1,

6.2.4 describes a restricted qualification procedure for low-pressure water applications,

6.2.5 describes qualification by design methods,

6.2.6 describes the further data from qualification tests required for system design (covered in ISO 14692-3),

6.2.7 describes how to translate qualified pressures from the standard design lifetime of 20 years to other

design lifetimes.

The apparent ratio of the test pressure compared to the maximum possible design pressure of the component

will depend on the method of qualification, see Annex B.

Table 1 — Full qualification procedure for pipes (plus joints) and fittings

Component Product type Qualification tests Purpose

Qualified pressure

Full regression test at 65 °C, or design temperature

Family

if higher

Plain pipe Qualified stress

a

representative

(ASTM D2992:1996 – Procedure B)

Gradient

Full regression test at 65 °C, or design temperature Qualified pressure

if higher

Family

Baseline gradient for

a

representative

(ASTM D2992:1996 – Procedure B) determining survival test

or Default gradient pressure

Two 1 000-h survival tests at 65 °C, or design

Pipe plus joint,

Product sector

temperature if higher

Qualified pressure

fittings and

representative

fabrication (ASTM D1598)

processes

Two 1 000-h survival tests at 65 °C, or design

temperature if higher

Component

(ASTM D1598) Qualified pressure

variant

or Scaling method

or Design method (in exceptional cases)

a

Only one size of component diameter is required to be tested.

6.2.3 Full qualification procedure

6.2.3.1 Plain pipe qualification (family representative)

This regression qualification procedure determines the long-term hydrostatic pressure (p ) and lower

LTHP

1)

confidence limit (p ) in megapascals of the family representative for plain pipe based on a design life of

LCL

20 years. The gradient of the regression curve may also provide input to Table 2 if required. Only one size of

pipe diameter is required to be tested. It is permissible for the manufacturer to test a pipe that includes a joint,

of his choosing, since the gradient is likely to be more conservative than plain pipe. The qualified pressure, p ,

q

is equal to the p .

LCL

The qualified pressure p or p are related to p through equation (6):

q LCL LTHP

p = p = f ⋅ p (6)

q LCL LTHP

where f provides a measure of the degree of scatter in the long-term pressure tests and is the evaluation of

the 97,5 % confidence limit from test data as defined in ASTM D2992:1996, Procedure B.

To generate the regression curve, test details and measurement data in accordance with ASTM D2992:1996

are required. The analysis of the regression data to generate the statistical parameters of the mean, variance

of the curves and p should be carried out in accordance with annex K of this part of ISO 14692.

LCL

On agreement between the principal and manufacturer, the analysis of the regression data may also be

carried out according to ASTM D2992:1996.

NOTE ASTM D2992:1996 contains an error in Equation A1.21 where a factor 2 is missing. The equation should read

σ = 2λσ .

ε δ

Testing shall be carried out on product with a diameter of 50 mm or larger at, as a minimum, 65 °C or design

temperature (if higher than 65 °C). Additional testing may be carried out at other temperatures as required

(see 6.3.2). The test procedure to generate the regression curve for the family representative shall be

performed or witnessed by a recognized third-party approved by the principal.

The manufacturer may carry out additional testing to determine the p for the pipe under different

LTHP

combinations of hoop and axial stress to obtain a more comprehensive failure envelope. Further guidance of

the procedure is given in Annex C.

The manufacturer shall assign a qualified stress, σ , to the pipe in accordance with Equation (7).

qs

D

σ = p × MPa (7)

q

qs

2t

r

where

p is the qualified pressure, in megapascals;

q

D is the mean structural diameter of the pipe, in millimetres;

t is the average reinforced wall thickness, in millimetres.

r

6.2.3.2 Pipe plus joint qualification

6.2.3.2.1 Family representative

This qualification procedure determines the gradient G, in megapascals per hour, of the family representative

for pipe plus joint, see NOTE. The gradient G is used to determine the p based on a design life of 20 years

LCL

for the product sector representative of the pipe plus joint (6.2.3.2.2). The qualified pressure, p , is equal to

q

the p .

LCL

NOTE The primary purpose of the joint in this test is to provide a stress concentration on the parent pipe. Therefore

the type of joint is less important than the presence of the joint itself.

Experience shows that failure usually occurs in the parent pipe material adjacent to the joint. Only failures in

the parent pipe and not the joint shall be included in the regression analysis.

To generate the regression curve, the test details and measurement should be in accordance with 6.2.3.1. In

the absence of data for the product family representative, a conservative or default gradient, G , may be

default

used. Default gradients are listed in Table 2 and are based on experience and amount of relevant material

data. The default gradient shall only be used for design temperatures up to 65 °C.

10 © ISO 2002 — All rights reserved

Table 2 — Default gradients

Gdefault Gdefault Gdefault

Plain pipe having regression Plain pipe having regression line Plain pipe having regression line

line with a slope < 0,06 with a slope > 0,06 but < 0,075 with a slope > 0,075

0,075 0,100 0,125

NOTE The unit of gradient is pressure per time. Since the scale is logarithmic, whether the units of

measurement are in bar or MPa does not affect the value.

6.2.3.2.2 Product sector representative

This qualifying procedure permits qualification of the p of the product sector representative based on a

LCL

design life of 20 years for pipe plus joint based on a 1 000 h survival test. Each type of jointing system shall be

qualified as individual product sector, i.e. adhesive, laminated, flange, elastomeric bell-and-spigot seal lock

joint, threaded, saddles, etc. The objective of this procedure is to demonstrate that the product sector

representative's performance is equal, or superior, to that of the family representative. The qualified pressure,

p , is equal to the p .

q LCL

lg (T ) = ∆p + lg (p )

P1 000 LCL

∆p

T = p × 10

P1 000 LCL

∆p = G × ∆T

=G × [lg (175 400) – lg (1 000)]

= 2,24 × G

2,24 × G

T = p × 10

P1 000 LCL

NOTE 20 years is approximately equivalent to 175 400 h.

Figure 2 — Calculation procedure for the 1 000 h test pressure

The 1 000 h test pressure is calculated using either the gradient, G, of the family representative as described

in 6.2.3.1, or the default gradient, G , as determined in 6.2.3.2.1. Two replicate samples of the product

default

sector representative shall be selected at random and pressure-tested in accordance with ASTM D1598 at

65 °C or design temperature if higher. The product sector representative is qualified if it survives the test

duration, i.e. does not leak, weep, and lose test pressure or structural integrity during the test duration.

Figure 2 presents the graphical calculation of test pressure using the regression line for the product family

representative. The test duration shall be 1 000 h, but the manufacturer may carry out testing to a longer test

duration and lower test pressure commensurate with the calculation procedure given in Figure 2.

NOTE A longer test duration may be desirable if the gradient of the component is significantly steeper than that of the

plain pipe.

The 1 000 h test pressure, T , in megapascals, is calculated from G and is given by Equation (8):

P1 000

2,24×G

T = p × 10 (8)

P1 000 LCL

If the default gradient, G is used to determine the 1 000 h test pressure, then the ratio between the

default,

1 000 h test pressure and the p is given in Table 3.

LCL

Table 3 — Ratio of T hour test to p

P1 000 LCL

T

P1 000/pLCL

G = 0,075 G = 0,1 G = 0,125

default default default

MPa (bar)/h MPa (bar)/h MPa (bar)/h

0,147 (1,47) 0,167 (1,67) 0,191 (1,91)

NOTE See Table 2 for explanation of default gradient

6.2.3.2.3 Component variant

This qualifying procedure permits qualification of the p of a component variant for pipe plus joint (same

LCL

joint type as the product sector representative) based on either a 1 000 h survival test or scaling methods. The

objective of this procedure is to demonstrate that the component variant’s performance is equal or superior to

that of both the product sector representative and the family representative. The qualified pressure, p , in

q

megapascals, is equal to the p based on a design life of 20 years.

LCL

It is the responsibility of the manufacturer to quote the qualified pressure, p , i.e. the p of the component

q LCL

variant, and verify through 1 000 h survival testing that quoted value. The 1 000 h test pressure procedure

calculated using either the gradient, G, or the default gradient, G , is described in 6.2.3.2.2. Alternatively,

default

the component variant may be qualified by scaling the results of the product sector representative using the

mean diameter of reinforced wall and the reinforced wall thickness of the pipe. However, only components

that have a smaller diameter than the product sector representative shall be scaled using this method.

The (p ) of the component variant is given by Equation (9):

q cv

D t

r

(p ) = (p ) × × (9)

q cv q psr

t D

r

cv

psr

where

(p ) is the qualified pressure of the component variant, in megapascals;

q cv

(p ) is the qualified pressure of the product sector representative, in megapascals;

q psr

D is the mean diameter of the reinforced wall of the component, in millimetres;

t is the average reinforced wall thickness of the component, in millimetres.

r

12 © ISO 2002 — All rights reserved

6.2.3.3 Fittings and qualification of other fabrication processes

6.2.3.3.1 Family representative

This qualification procedure determines the gradient G of the family representative for the fitting, e.g. bend,

tee, reducer or site-fabrication process. Alternatively, the gr

...

NORME ISO

INTERNATIONALE 14692-2

Première édition

2002-12-15

Industries du pétrole et du gaz naturel —

Canalisations en plastique renforcé de

verre (PRV) —

Partie 2:

Conformité aux exigences de

performance et fabrication

Petroleum and natural gas industries — Glass-reinforced plastics (GRP)

piping —

Part 2: Qualification and manufacture

Numéro de référence

©

ISO 2002

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2002

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Version française parue en 2013

Publié en Suisse

ii © ISO 2002 – Tous droits réservés

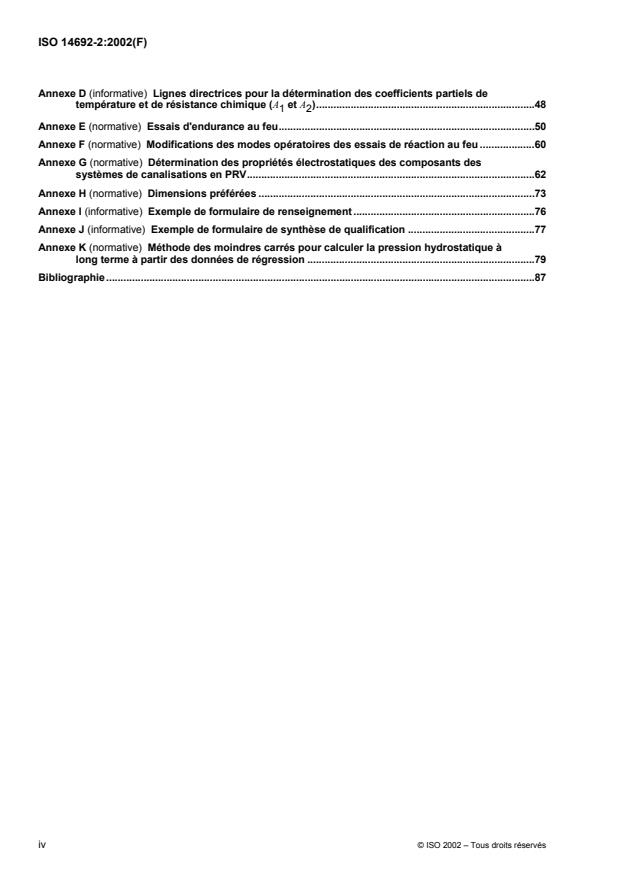

Sommaire Page

Avant-propos . v

Introduction . vi

1 Domaine d'application . 1

2 Références normatives . 1

3 Termes et définitions . 3

4 Symboles et abréviations . 3

5 Matériaux de construction et limites d'épaisseur de paroi . 3

5.1 Généralités . 3

5.2 Fibre . 3

5.3 Résine . 3

5.4 Assemblages . 4

5.5 Limites d'épaisseur de paroi . 5

6 Programme de qualification . 5

6.1 Généralités . 5

6.2 Pression et température de qualification . 6

6.3 Effet de la température et de la résistance chimique . 17

6.4 Exigences de qualification facultatives . 17

6.5 Performance au feu . 18

6.6 Propriétés de conductivité électrique et de dissipation électrostatique . 21

6.7 Propriétés supplémentaires des composants . 24

6.8 Données de référence pour le contrôle qualité des composants . 25

7 Dimensions préférées . 27

7.1 Diamètres nominaux . 27

7.2 Rayons de courbure . 27

7.3 Longueurs des raccords. 27

8 Programme qualité concernant la fabrication . 27

8.1 Exigences générales . 27

8.2 Équipement de contrôle qualité . 28

8.3 Essais de contrôle qualité . 28

8.4 Enregistrements de contrôle qualité . 35

9 Marquage des composants . 35

9.1 Généralités . 35

9.2 Exigences . 36

10 Manutention, stockage et transport . 36

11 Documentation . 36

11.1 Généralités . 36

11.2 Documentation relative aux commandes . 36

11.3 Documentation de qualification . 37

11.4 Documentation de contrôle qualité de la production . 38

11.5 Documentation relative à la pose . 38

11.6 Valeurs publiées . 38

Annexe A (informative) Exemples d'exigences pour la qualification des composants . 41

Annexe B (informative) Rapports des essais de qualification de pression . 43

Annexe C (normative) Enveloppe de rupture . 46

Annexe D (informative) Lignes directrices pour la détermination des coefficients partiels de

température et de résistance chimique (A et A ) .48

1 2

Annexe E (normative) Essais d'endurance au feu .50

Annexe F (normative) Modifications des modes opératoires des essais de réaction au feu .60

Annexe G (normative) Détermination des propriétés électrostatiques des composants des

systèmes de canalisations en PRV .62

Annexe H (normative) Dimensions préférées .73

Annexe I (informative) Exemple de formulaire de renseignement .76

Annexe J (informative) Exemple de formulaire de synthèse de qualification .77

Annexe K (normative) Méthode des moindres carrés pour calculer la pression hydrostatique à

long terme à partir des données de régression .79

Bibliographie .87

iv © ISO 2002 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 14692-2 a été élaborée par le comité technique ISO/TC 67, Matériel, équipement et structures en mer

pour les industries pétrolière, pétrochimique et du gaz naturel, sous-comité SC 6, Systèmes et équipements

de traitement. Elle incorpore également le Rectificatif technique ISO 14692-2:2002/Cor.1:2005.

L'ISO 14692 comprend les parties suivantes, présentées sous le titre général Industries du pétrole et du gaz

naturel — Canalisations en plastique renforcé de verre (PRV):

Partie 1: Vocabulaire, symboles, applications et matériaux

Partie 2: Conformité aux exigences de performance et fabrication

Partie 3: Conception des systèmes

Partie 4: Construction, installation et mise en œuvre

Introduction

La présente partie de l'ISO 14692 est destinée à permettre l’achat de composants en PRV en provenance

d'une source quelconque dont les propriétés sont connues et constantes. Les principaux utilisateurs du

document seront le donneur d'ordre et le fabricant, les organismes de certification et les agences

gouvernementales.

vi © ISO 2002 – Tous droits réservés

NORME INTERNATIONALE ISO 14692-2:2002(F)

Industries du pétrole et du gaz naturel — Canalisations en

plastique renforcé de verre (PRV) —

Partie 2:

Conformité aux exigences de performance et fabrication

1 Domaine d'application

La présente partie de l'ISO 14692 spécifie les exigences relatives à la qualification et la fabrication des

canalisations et raccords en PRV afin de permettre l’achat de composants en PRV en provenance d'une

source quelconque dont les propriétés sont connues et constantes.

Elle s'applique aux modes opératoires de qualification, aux dimensions préférées, aux programmes qualité,

au marquage des composants et à la documentation.

La présente partie de l'ISO 14692 est destinée à être lue conjointement avec l'ISO 14692-1.

2 Références normatives

Les documents ci-après, dans leur intégralité ou non, sont des références normatives indispensables à

l’application du présent document. Pour les références datées, seule l'édition citée s'applique. Pour les

références non datées, la dernière édition du document de référence s'applique (y compris les éventuels

amendements).

ISO 834-1, Essai de résistance au feu — Éléments de construction — Partie 1: Exigences générales

ISO 1172, Plastiques renforcés de verre textile — Préimprégnés, compositions de moulage et stratifiés —

Détermination des taux de verre textile et de charge minérale — Méthodes par calcination

ISO 4901, Plastiques renforcés à base de résines de polyesters non saturés — Détermination du styrène

monomère résiduel

ISO 6721-1, Plastiques — Détermination des propriétés mécaniques dynamiques — Partie 1: Principes

généraux

ISO 7822:1990, Plastiques renforcés de verre textile — Détermination de la teneur en vide — Méthodes par

perte au feu, par désintégration mécanique et par comptage statistique

1)

ISO 10467:— , Systèmes de canalisation en matières plastiques pour les branchements et les collecteurs

d'assainissement avec ou sans pression — Systèmes en plastiques thermodurcissables renforcés de verre

(PRV) à base de résine de polyester non saturé (UP)

1)

ISO 10639:— , Systèmes de canalisation en matières plastiques pour l'alimentation en eau avec ou sans

pression — Systèmes en plastiques thermodurcissables renforcés de verre (PRV) à base de résine de

polyester non saturé (UP)

1) À publier.

ISO 11357-2, Plastiques — Analyse calorimétrique différentielle (DSC) — Partie 2: Détermination de la

température de transition vitreuse

ISO 14692-1:2002, Industries du pétrole et du gaz naturel — Canalisations en plastique renforcé de verre

(PRV) — Partie 1: Vocabulaire, symboles, applications et matériaux

ASTM C177, Standard test method for steady-state heat flux measurements and thermal transmission

properties by means of the guarded-hot-plate apparatus.

ASTM D257, Standard test methods for DC resistance or conductance of insulating materials.

ASTM D696, Standard test method for coefficient of linear thermal expansion of plastics between 30 °C and

30 °C with a vitreous silica dilatometer.

ASTM D1598, Standard test method for time-to-failure of plastic pipe under constant internal pressure.

ASTM D1599, Standard test method for resistance to short-time hydraulic failure pressure of plastic pipe,

tubing, and fittings.

ASTM D2105, Standard test method for longitudinal tensile properties of “fiberglass” (glass-fiber-reinforced

thermosetting-resin) pipe and tube.

ASTM D2143, Standard test method for cyclic pressure strength of reinforced, thermosetting plastic pipe.

ASTM D2412, Standard test method for determination of external loading characteristics of plastic pipe by

parallel-plate loading.

ASTM D2583, Standard test method for indentation hardness of rigid plastics by means of a barcol impressor.

ASTM D2925, Standard test method for beam deflection of “fiberglass” (glass-fiber-reinforced thermosetting

resin) pipe under full bore flow.

ASTM D2992, Standard practice for obtaining hydrostatic or pressure design basis for “fiberglass” (glass-fiber-

reinforced thermosetting-resin) pipe and fittings.

ASTM D3567, Standard practice for determining dimensions of “fiberglass” (glass-fiber-reinforced

thermosetting resin) pipe and fittings.

ASTM D4024, Standard specification for machine made “fiberglass” (glass-fiber-reinforced thermosetting

resin) flanges.

ASTM D5421, Standard specification for contact molded “fiberglass” (glass-fiber-reinforced thermosetting

resin) flanges.

ASTM E1529, Standard test methods for determining effects of large hydrocarbon pool fires on structural

members and assemblies.

ASTM E2092, Standard test method for distorsion temperature in three-point bending by thermomechanical

analysis.

API Spec 15HR, Specification for high pressure fiberglass line pipe.

th

edition, Gauging and inspection of casing, tubing, and line pipe threads.

API Spec 5B 14

IMO Resolution A 653(16), Recommendation on improved fire test procedures for surface flammability of

bulkhead, ceiling and deck finish materials.

IMO MSC.61(67) International code for application of fire test procedures (FTP code).

2 © ISO 2002 – Tous droits réservés

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l’ISO 14692-1 ainsi que les

suivants s’appliquent.

3.1

propriété d'endurance au feu

capacité d'un élément de la structure ou d'un composant à continuer à remplir sa fonction de barrière ou de

composant structurel au cours d'un incendie pendant une durée spécifiée

3.2

propriétés de réaction au feu

propriétés liées aux matériaux ayant trait au temps d'inflammation, aux caractéristiques de propagation des

flammes en surface, y compris la combustion lente et la combustion à flammes vives de post-incendie, ainsi

qu'aux vitesses de dégagement de chaleur, de fumées et de gaz toxiques

4 Symboles et abréviations

Pour les besoins de la présente partie de l’ISO 14692, les symboles et abréviations donnés dans

l’ISO 14692-1 s'appliquent.

5 Matériaux de construction et limites d'épaisseur de paroi

5.1 Généralités

Les matériaux de construction admissibles sont identifiés de 5.2 à 5.4. Ces matériaux doivent être qualifiés

suivant le programme spécifié à l'Article 6. Les changements de matériaux de construction nécessitent une

re-qualification des composants conformément à 6.2.8.

5.2 Fibre

Le principal matériau de renfort de la paroi du composant doit être la fibre de verre, par exemple des stratifils

continus et/ou des tissus stratifils. L'application de la présente partie de l'ISO 14692 aux tubes fabriqués avec

d'autres fibres de renfort doit être effectuée avec prudence et en accord avec le donneur d'ordre.

D'autres types de renforts fibreux, tels que des fibres de carbone ou d'aramide, peuvent servir de renfort local

à l'intérieur des raccords. Ces composants doivent être qualifiés par des essais de survie conformément à

6.2.3.2.2. L'emploi de fibres à faible résistivité électrique (fibres de carbone, par exemple) à des fins non

structurelles pour assurer la conductivité électrique, doit être permis.

NOTE 1 La fibre de verre est le matériau de renfort préféré car peu d'informations sont disponibles sur le maintien de

la pression à long terme, la résistance aux chocs et la performance au feu des tubes fabriqués à partir d'autres matériaux

de renfort tels que le carbone ou la fibre d'aramide.

NOTE 2 En cas de présence d'importantes quantités de carbone sous forme de fibre ou de charge, il peut être

nécessaire d'isoler électriquement la surface du composant où un contact pourrait se produire entre des composants

métalliques adjacents et le matériau renforcé de fibres de verre, en raison du risque de corrosion galvanique.

5.3 Résine

La fabrication des composants doit être limitée aux résines thermodurcissables. Les résines types sont les

résines époxydes, les polyesters et les esters vinyliques.

NOTE 1 Voir l'ISO 14692-1:2002, Article 6.

L'utilisation de charges dans la résine nécessite des précautions car ces charges peuvent engendrer des

changements de propriétés par rapport à la résine de base, susceptibles d'affecter les performances du tube

à long terme.

La température de transition vitreuse, T , de la résine doit être supérieure ou égale à 95 °C. La valeur de T

g g

doit être supérieure de 30 °C à la température de qualification normalisée qui est de 65 °C.

Les exigences de qualification spécifiées dans la présente partie de l'ISO 14692 ne sont pas applicables aux

systèmes de canalisations incluant des chemisages internes thermoplastiques ou élastomères.

NOTE 2 L'utilisation d'un chemisage thermoplastique entraînera un changement du mode de rupture pour le maintien

sous pression. Ces chemisages ont également un impact sur l'endurance au feu et les propriétés électrostatiques du tube.

Les résines thermodurcissables contenant des fibres ou un autre matériau de charge peuvent servir de

chemisage à l'intérieur du tube afin d'en améliorer les performances (par exemple, la résistance à l'usure et la

conductivité électrique). Le matériau du chemisage doit être compatible avec les conditions de service.

Des revêtements externes peuvent être utilisés pour assurer l'isolation thermique, la résistance au feu ou la

conductivité électrique. Il faut néanmoins veiller à identifier l'impact de ces revêtements sur la capacité de

détection d'éventuels trajets de fuite à travers la paroi du composant au cours des essais hydrostatiques, ou

l'éventuel effet du poids du revêtement externe sur l'analyse des contraintes globales.

5.4 Assemblages

5.4.1 Généralités

Les assemblages sont souvent la source de préoccupation majeure en ce qui concerne l'intégrité globale du

système de canalisations. Les principaux types d'assemblage sont:

a) les assemblages collés/stratifiés par adhésif/résine; et

b) les assemblages mécaniques.

Les exigences spécifiées en 5.4.2 et 5.4.3 s'appliquent. Le fabricant doit appliquer un niveau d'exigences de

qualification équivalant à celui des nouveaux systèmes d'assemblage qui pourront être développés ultérieurement.

5.4.2 Assemblages collés/stratifiés par adhésif/résine

L'adhésif à utiliser en usine ou sur le terrain doit être identique à celui utilisé au cours des essais de

qualification. Les propriétés de la résine adhésive/stratifiée doivent convenir à l'assemblage sur le terrain et

satisfaire aux exigences suivantes.

a) La résine adhésive ou stratifiée doit présenter une viscosité adaptée à l'application dans les conditions de

température et d'humidité du site.

b) Le degré de durcissement doit être déterminé conformément aux modes opératoires du 6.8.2. Les

exigences suivantes doivent s'appliquer, selon la méthode utilisée pour déterminer le degré de

durcissement:

la température de transition vitreuse, T , de la résine ou de l'adhésif durci ne doit pas être inférieure

g

à 95 % de la valeur minimale indiquée par le fabricant pour le système d'adhésif ou de résine, telle

que mesurée conformément à 6.8.2.2;

la teneur en styrène ne doit pas être supérieure à 2 % (fraction massique) de la teneur en résine,

telle que mesurée conformément à 6.8.2.3;

la dureté Barcol doit être au moins égale à 90 % de la valeur minimale indiquée par le fournisseur et

convenue avec le donneur d'ordre, telle que mesurée conformément à 6.8.2.4.

Si une autre méthode a servi de base pour déterminer le degré de durcissement, les critères d'acceptation

pour le contrôle de la qualité doivent être convenus avec le donneur d'ordre.

c) Le fournisseur doit consigner les modes opératoires d'essai utilisés pour déterminer les propriétés de

l'adhésif ou de la résine.

4 © ISO 2002 – Tous droits réservés

5.4.3 Assemblages mécaniques

Le fabricant doit s'assurer que les matériaux de construction des accessoires, tels que les joints toriques, les

lubrifiants, les garnitures, les mastics et les bandes de blocage, sont adaptés aux conditions de service

prévues.

5.5 Limites d'épaisseur de paroi

Les calculs structurels indiqués dans la présente partie de l'ISO 14692 ne sont valides que pour les rapports

épaisseur/diamètre conformes à l'Équation (1):

t

r

u 0,1 (1)

D

où

t est l'épaisseur renforcée moyenne de la paroi, en millimètres, c'est-à-dire sans le chemisage et la

r

surépaisseur de protection contre le feu;

D est le diamètre moyen, en millimètres, de la partie structurelle de la paroi.

Pour assurer une robustesse suffisante pendant la manipulation et la pose, l'épaisseur de paroi totale

minimale, t , de tous les composants doit être de:

min

Pour D 100 mm: t 3 mm (2)

i min

t

min

Pour D 100 mm: 0,025 mm (3)

i

D

i

où D est le diamètre interne de la paroi renforcée du composant, en millimètres.

i

Pour les applications plus onéreuses (par exemple en mer), il convient d'envisager de porter l'épaisseur de

paroi minimale à 5 mm.

L'épaisseur de paroi minimale du tube au niveau de l'assemblage, c'est-à-dire à l'emplacement du joint

torique ou de la gorge de la bande de blocage, doit être au moins l'épaisseur minimale utilisée pour le corps

de tube qualifié. Selon l'emplacement, la pression de calcul du système et les autres coefficients de calcul

peuvent considérablement augmenter l'épaisseur de paroi requise.

6 Programme de qualification

6.1 Généralités

Le programme de qualification est constitué de méthodes normalisées permettant de quantifier les

performances des composants en termes de pression interne statique, de température élevée, de résistance

chimique, de propriétés électrostatiques et de performance au feu, ainsi que de méthodes facultatives

permettant de quantifier l'eau potable, la résistance aux chocs, les performances à basse température et la

performance à pression cyclique limitée.

Le fabricant est tenu de déterminer une pression qualifiée p (voir 6.2.1.1) qui est liée à la pression nominale

q

du fabricant p par l'expression indiquée à l'Équation (4).

NPR

p = f f p (4)

NPR 2 3,man q

où

f est un coefficient de charge (ou de sécurité);

f est un coefficient qui tient compte de la capacité de charge axiale limitée des PRV.

3,man

NOTE 1 Voir 7.2 et 7.10 de l'ISO 14692-3:2002 pour obtenir des explications complémentaires.

Le fabricant doit mentionner les valeurs de f et f utilisées pour établir une offre de prix. Les valeurs

2 3,man

f = 0,67 et f = 0,85 sont recommandées par défaut.

2 3,man

NOTE 2 La valeur de f est basée sur f qui n'est pas un paramètre fixe et dépend fortement de l'application et de

3,man 3

la pression qualifiée du matériau.

Les composants ayant été soumis à des essais de qualification ne doivent pas être utilisés en tant que partie

d'un système de pipelines ou de canalisations en PRV.

Le programme de qualification inclut également les essais réalisés sur les composants afin de produire des

données destinées:

a) au contrôle de la qualité,

b) à la conception du système.

NOTE 3 Pour les courbes de régression plates (voir 6.2.1.1) dont le gradient de régression est inférieur à 0,03, il peut

s'avérer impossible d'obtenir p en raison de l'incertitude statistique de l'extrapolation.

q

6.2 Pression et température de qualification

6.2.1 Généralités

6.2.1.1 Terminologie en matière de pression et conditions de service

)

Les fabricants doivent affecter une pression qualifiée p à tous les composants, exprimée en mégapascals

q

et déterminée conformément à 6.2.2. Les conditions de service suivantes s'appliquent.

a) La pression qualifiée est basée sur une durée de vie en service normalisée de 20 ans à une température

de 65 °C.

b) Les effets du fonctionnement à d'autres températures et de la dégradation chimique du fluide transporté

doivent être pris en compte par les coefficients partiels A et A conformément à 6.3.2 et 6.3.3.

1 2

c) Une température d'essai minimale de 65 °C est requise pour les essais de régression et de survie de

1 000 h.

6.2.1.2 Exigences d'essai

La pression qualifiée de tous les composants doit être vérifiée conformément aux exigences décrites en 6.2.2.

Le fabricant doit mentionner les principaux facteurs qui définissent le composant à qualifier conformément à

11.3. Ceux-ci incluent, sans toutefois s’y limiter, les éléments suivants:

a) les matériaux de construction,

b) les dimensions, y compris celles des assemblages et accessoires, déterminées conformément à

l'ASTM D3567 ou à une autre norme appropriée,

c) les conditions de fabrication et de traitement.

Le mode opératoire de qualification est destiné à vérifier la pression qualifiée proposée pour chaque

composant. Les essais de qualification sont des essais de contrôle réalisés sur les représentants spécifiques

d'une famille de produits donnée et ne doivent pas nécessairement être renouvelés pour chaque commande

ou projet. Toutefois, toute modification des caractéristiques d'une famille de produits détaillées en 6.2.8 doit

nécessiter une requalification.

)

2 1 bar = 0,1 MPa.

6 © ISO 2002 – Tous droits réservés

La longueur des éprouvettes destinées à la requalification de tubes et d'assemblages doit être conforme à

l'ISO 10639:—, Tableau 14 et l'ISO 10467:—, Tableau 14.

Les composants (raccords ou assemblages) peuvent être soumis à essai sous forme d'unités individuelles ou,

le cas échéant, sous forme d'ensembles de tronçons de tube afin de vérifier l'intégrité combinée du

composant et du tube. Tous les assemblages doivent être réalisés conformément aux instructions du fabricant

concernant l'assemblage sur le terrain, tel que détaillé en 11.5. La longueur de tube nécessaire pour éliminer

l'influence des raccords d'extrémité lors d'essais sur des ensembles ou des manchettes de raccordement ne

doit pas être inférieure à trois fois le diamètre structurel moyen D du tube. Pour les tubes et raccords où le

rapport du diamètre, D, sur l'épaisseur de paroi structurelle, t , est supérieur à 10, des longueurs de tube

r

inférieures à trois fois le diamètre interne peuvent être utilisées, avec une longueur minimale de 150 mm. La

longueur du tube doit être déterminée d'après l'Équation (5):

0,5

L = (2 t D) (5)

r

où

D est le diamètre structurel moyen du tube, en millimètres;

t est l'épaisseur moyenne de la paroi renforcée, en millimètres.

r

Tous les essais de qualification doivent généralement être réalisés avec des extrémités non contraintes afin

que le composant supporte la totalité de la charge axiale induite par la pression. Les systèmes où les charges

aux extrémités sont représentatives des charges existant sur le terrain, par exemple les charges exercées par

les supports, constituent une exception. Ces situations nécessitent une attention particulière et les essais de

qualification réalisés avec des extrémités contraintes doivent être effectués avec l'accord du donneur d'ordre.

Tous les essais spécifiés doivent être réalisés, ou attestés et certifiés, par un agent tiers indépendant

approuvé par le donneur d'ordre. La qualification de chaque composant doit être documentée dans un rapport

de qualification et un résumé, tel que détaillé en 11.3.2 et 11.3.3.

6.2.1.3 Définitions des composants

Pour maintenir la charge d'essai totale dans des limites acceptables tout en contrôlant l'utilisation des

données d'essai au-delà de leurs limites d'applicabilité, la présente partie de l'ISO 14692 utilise le concept de

famille de produits et ses subdivisions.

Les définitions données dans ISO 14692-1:2002 pour famille de produits (2.2.100), représentant d'une

famille de produits (2.2.101), secteur de produits (2.2.102), représentant d'un secteur de produits

(2.2.103) et variante de composant (2.2.9) sont utilisées afin de rationaliser les exigences relatives aux

essais de qualification.

Le représentant d'une famille de produits est le composant considéré comme représentatif de cette famille

particulière, c'est-à-dire le type de composant où toutes les variantes ont la même fonction (tube lisse,

tube/assemblage, courbe, etc.). Pour les besoins de la présente partie de l'ISO 14692, les familles de produits

doivent inclure les éléments suivants, mais sans s'y limiter:

a) tube lisse,

b) tube plus assemblage. La famille de produits tube plus assemblage est constituée d'un type

d'assemblage à choisir par le fabricant. Les systèmes d'assemblage suivants doivent être qualifiés

comme des secteurs de produits individuels: adhésif, stratifié, bride, assemblage par emboîtement à joint

élastomère, assemblage fileté et selles,

c) coudes et réductions, chaque famille étant qualifiée comme des secteurs de produits individuels,

d) tés,

e) brides,

f) procédés de fabrication utilisés à l'usine ou sur site, qui ne sont pas qualifiés dans le cadre du procédé

de production des articles en stock.

Un secteur de produits est une subdivision d'une famille de produits [par exemple, tube lisse de 50 mm à

150 mm de diamètre ou tube/assemblage pour des pressions inférieures à 5 MPa (50 bar)], qui regroupe les

tubes lisses en plages de diamètres et de pressions spécifiques. L'Annexe A donne une description de la

répartition d'une famille de produits en secteurs de produits. Les dimensions de chaque secteur doivent être

limitées et il convient de suivre étroitement l'exemple donné dans le Tableau A.1 pour assurer la cohérence

des informations livrées aux utilisateurs. D'autres plages dimensionnelles de secteurs de produits présentant

des intervalles similaires entre les diamètres représentatifs des secteurs, par exemple tel qu'indiqué dans la

Spécification API 15LR [12], sont acceptables.

Le représentant d'un secteur de produit [par exemple, tube de 5 MPa (50 bar), 250 mm] pour un secteur de

produits est la variante de composant considérée comme représentative de ce secteur et sur laquelle les

essais de qualification de base sont réalisés.

Une variante de composant est un composant individuel [par exemple, courbe de 80 mm/3 MPa (30 bar),

tube/assemblage de 100 mm/4 MPa (40 bar), etc.].

Légende

1 coudes

2 tés

3 brides

4 assemblages (avec tubes)

5 tubes (lisses)

6 représentants de familles

7 secteurs de produits

8 représentants de secteurs de produits

9 variantes de composants

Figure 1 — Répartition d'une famille de produits en représentants de familles, secteurs de produits,

variantes de composants et représentants de secteurs de produits

8 © ISO 2002 – Tous droits réservés

La Figure 1 décrit schématiquement la répartition d'une gamme de produits en fonction des différentes

définitions. Un composant d'un secteur de produits où le représentant du secteur n'a pas été qualifié peut être

considéré comme qualifié si les critères suivants sont satisfaits:

a) le diamètre se situe dans les limites de 100 mm d'un composant plus grand dans le secteur de produits

voisin qui a lui-même été qualifié par des essais, si le diamètre du composant à qualifier est inférieur à

400 mm;

b) le diamètre se situe dans les limites de 200 mm d'un composant plus grand dans le secteur de produits

voisin qui a lui-même été qualifié par des essais, si le diamètre du composant à qualifier est compris

entre 400 mm et 800 mm;

c) le diamètre se situe dans les limites de 300 mm d'un composant plus grand dans le secteur de produits

voisin qui a lui-même été qualifié par des essais, si le diamètre du composant à qualifier est supérieur ou

égal à 800 mm;

d) la pression se situe dans les limites de 2,5 MPa (25 bar) d'un composant du secteur de produits voisin

qui a lui-même été qualifié, par des essais, à une pression supérieure.

6.2.2 Méthodologie d’essai

La pression qualifiée p pour les tubes, assemblages et raccords doit être déterminée conformément aux

q

6.2.3 à 6.2.7, où:

6.2.3 décrit le mode opératoire de qualification complet, résumé dans le Tableau 1,

6.2.4 décrit un mode opératoire de qualification restreint pour les applications à eau sous basse pression,

6.2.5 décrit la qualification par les méthodes de conception,

6.2.6 décrit les données supplémentaires des essais de qualification requis pour la conception du système

(couverte dans l'ISO 14692-3),

6.2.7 décrit la méthode d'extrapolation des pressions qualifiées à partir de la durée de vie normalisée de

20 ans, à d'autres durées de vie.

Le rapport apparent de la pression d'essai comparée à la pression de calcul maximale admissible du

composant dépendra de la méthode de qualification (voir Annexe B).

Tableau 1 — Mode opératoire de qualification complet pour les tubes (plus assemblages) et raccords

Composant Type de produit Essais de qualification Objectif

Pression qualifiée

Essai de régression complète à 65 °C, ou à la

Représentant de

température de calcul si supérieure

Tube lisse

Contrainte qualifiée

a

famille

(ASTM D2992:1996 – Procédure B)

Gradient

Pression qualifiée

Essai de régression complète à 65 °C, ou à la

Gradient de référence

température de calcul si supérieure

Représentant de

pour déterminer la

a

famille

(ASTM D2992:1996 – Procédure B)

pression en essai de

ou Gradient par défaut

survie

Tube plus

Deux essais de survie de 1 000 h à 65 °C, ou à la

assemblage,

Représentant de

température de calcul si supérieure

Pression qualifiée

raccords et

secteur de produits

procédés de (ASTM D1598)

fabrication

Deux essais de survie de 1 000 h à 65 °C, ou à la

température de calcul si supérieure

Variante de

(ASTM D1598) Pression qualifiée

composant

ou Méthode d'ajustement

ou Méthode de conception (cas exceptionnels)

a

Un seul diamètre de composant doit être soumis à essai.

6.2.3 Mode opératoire de qualification complet

6.2.3.1 Qualification des tubes lisses (représentant de famille)

Ce mode opératoire de qualification par régression détermine la pression hydrostatique à long terme (p )

LTHP

1)

et la limite de confiance inférieure (p ) en mégapascals du représentant de la famille des tubes lisses, sur

LCL

la base d'une durée de vie de 20 ans. Le gradient de la courbe de régression peut également fournir des

données pour le Tableau 2, si requis. Un seul diamètre de tube doit être soumis à essai. Le fabricant peut