ISO 14692-4:2017

(Main)Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping — Part 4: Fabrication, installation and operation

Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping — Part 4: Fabrication, installation and operation

ISO 14692-4:2017 gives requirements and recommendations for the fabrication, installation, inspection and maintenance of GRP piping systems for use in oil and natural gas industry processing and utility service applications. The recommendations apply to delivery, inspection, handling, storage, installation, system pressure testing, maintenance and repair. It is intended to be read in conjunction with ISO 14692‑1.

Industries du pétrole et du gaz naturel — Canalisations en plastique renforcé de verre (PRV) — Partie 4: Construction, installation et mise en oeuvre

ISO 14692-4:2017 spécifie les exigences et recommandations relatives à la fabrication, à l'installation, à l'inspection et à la maintenance des systèmes de tuyauteries en PRV destinés à être utilisés pour les applications de traitement et de fourniture de services généraux des industries du pétrole et du gaz. Les recommandations s'appliquent à la livraison, au contrôle, à la manutention, au stockage, à l'installation, aux essais de pression effectués sur le système, à la maintenance et à la réparation. Le présent document est destiné à être lu de pair avec l'ISO 14692‑1.

General Information

- Status

- Published

- Publication Date

- 16-Aug-2017

- Technical Committee

- ISO/TC 67/SC 6 - Processing equipment and systems

- Drafting Committee

- ISO/TC 67/SC 6/WG 5 - Piping systems

- Current Stage

- 9060 - Close of review

- Completion Date

- 03-Mar-2028

Relations

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 12-Feb-2026

- Effective Date

- 16-Jun-2012

Overview

ISO 14692-4:2017 - "Petroleum and natural gas industries - Glass-reinforced plastics (GRP) piping - Part 4: Fabrication, installation and operation" provides requirements and recommendations for the fabrication, installation, inspection and maintenance of GRP piping systems used in oil and gas processing and utility service applications. The standard addresses all stages from delivery, handling and storage to system pressure testing, operation, repair and documentation. It is intended to be read in conjunction with ISO 14692‑1.

Key topics and technical requirements

- Delivery, inspection and documentation: Verification of quantities, dimensions and special requirements; visual inspection against defect criteria (see Table A.1); adhesive bonding kits and fire-protection materials checks (e.g., minimum shelf-life).

- Handling and storage: Requirements referenced in Annex B and manufacturer guidance to protect GRP components during transit and on-site storage.

- System design documentation: Installer must receive operating/design parameters (design pressure/temperature, resin and adhesive temperatures, MSP/MSOP, velocities, chemical resistance, fire and conductivity classifications, criticality and support/layout data).

- Personnel qualifications and safety: Installation and repairs to be performed by qualified GRP bonders, pipe fitters, spool-builders and inspectors per Annex C; adherence to health and safety and material safety data sheets.

- Installation practices: Guidance for cutting, jointing, supports (above-ground and buried), tolerances, on-site fabrication, fire-protective coatings, electrical conductivity and earthing requirements (Annex E), and quality programmes for installation.

- System testing: Flushing and pressure testing procedures, with associated certificates (flushing certificate, pressure test certificate) and inspection requirements.

- Maintenance and repair: Procedures for routine maintenance, cleaning scale/blockages, earthing during service, repair methods (temporary and permanent), replacement and re-certification.

- Inspection & NDE: Reference to non-destructive testing and inspector qualification (ISO 9712) and guidance in Annex F.

Applications and who uses it

ISO 14692-4:2017 is aimed at ensuring GRP piping meets performance requirements across its service life. Primary users include:

- Plant owners/principals and project engineers

- Fabrication and installation contractors, spool-builders and bonders

- Repair and maintenance contractors

- GRP piping inspectors, certifying authorities and regulators

- Designers specifying GRP for processing and utility systems in oil & gas facilities

Related standards

- ISO 14692‑1 - Vocabulary, symbols, applications and materials (must be read in conjunction)

- ISO 14692‑2:2017 - Qualification and manufacture

- ISO 9712 - Qualification and certification of NDT personnel

Keywords: ISO 14692-4:2017, GRP piping, glass-reinforced plastics, petroleum, natural gas, fabrication, installation, inspection, pressure testing, maintenance, repair, earthing, jointing.

Buy Documents

ISO 14692-4:2017 - Petroleum and natural gas industries -- Glass-reinforced plastics (GRP) piping

ISO 14692-4:2017 - Industries du pétrole et du gaz naturel -- Canalisations en plastique renforcé de verre (PRV)

Get Certified

Connect with accredited certification bodies for this standard

ABS Quality Evaluations Inc.

American Bureau of Shipping quality certification.

Element Materials Technology

Materials testing and product certification.

Smithers Quality Assessments

US management systems and product certification.

Sponsored listings

Frequently Asked Questions

ISO 14692-4:2017 is a standard published by the International Organization for Standardization (ISO). Its full title is "Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping — Part 4: Fabrication, installation and operation". This standard covers: ISO 14692-4:2017 gives requirements and recommendations for the fabrication, installation, inspection and maintenance of GRP piping systems for use in oil and natural gas industry processing and utility service applications. The recommendations apply to delivery, inspection, handling, storage, installation, system pressure testing, maintenance and repair. It is intended to be read in conjunction with ISO 14692‑1.

ISO 14692-4:2017 gives requirements and recommendations for the fabrication, installation, inspection and maintenance of GRP piping systems for use in oil and natural gas industry processing and utility service applications. The recommendations apply to delivery, inspection, handling, storage, installation, system pressure testing, maintenance and repair. It is intended to be read in conjunction with ISO 14692‑1.

ISO 14692-4:2017 is classified under the following ICS (International Classification for Standards) categories: 75.200 - Petroleum products and natural gas handling equipment; 83.140.30 - Plastics pipes and fittings for non fluid use. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 14692-4:2017 has the following relationships with other standards: It is inter standard links to EN ISO 14692-1:2017, EN ISO 14692-2:2017, EN ISO 14692-4:2017, ISO 14692-4:2002. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 14692-4:2017 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 14692-4

Second edition

2017-08

Petroleum and natural gas

industries — Glass-reinforced plastics

(GRP) piping —

Part 4:

Fabrication, installation and operation

Industries du pétrole et du gaz naturel — Canalisations en plastique

renforcé de verre (PRV) —

Partie 4: Construction, installation et mise en œuvre

Reference number

©

ISO 2017

© ISO 2017, Published in Switzerland

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2017 – All rights reserved

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms, definitions, symbols and abbreviated terms . 1

4 Fabrication and installation . 2

4.1 Delivery, inspection and documentation of GRP piping . 2

4.2 Handling and storage. 2

4.3 System design documentation. 2

4.4 Installer requirements . 3

4.4.1 Personnel qualification . 3

4.4.2 Health and safety . 3

4.5 Installation . 3

4.5.1 General requirements . 3

4.5.2 Components fabricated on-site . 4

4.5.3 Cutting . 4

4.5.4 Above ground application — Supports . 4

4.5.5 Buried piping . 5

4.5.6 Tolerances . 5

4.5.7 Jointing . 7

4.5.8 Application of fire-protective coating . 8

4.5.9 Electrical conductivity and electrostatic dissipative properties . 9

4.5.10 Earthing . 9

4.5.11 Quality programme for installation . 9

4.6 System testing .10

4.6.1 Flushing .10

4.6.2 Pressure testing .10

4.7 Certification and documentation .13

4.7.1 Flushing certificate .13

4.7.2 Pressure test certificate .13

4.8 Inspection .13

4.9 Repair after installation .13

4.9.1 General.13

4.9.2 Repair methods .13

5 Maintenance and repair .14

5.1 Maintenance .14

5.1.1 General.14

5.1.2 Removal of scale and blockages .14

5.1.3 Earthing requirements .14

5.1.4 Surface and mechanical damage .14

5.1.5 Fitter and inspector qualification .14

5.2 Repair .14

5.2.1 General.14

5.2.2 Replacement .15

5.2.3 Minor repairs .15

5.2.4 Temporary repair .15

5.2.5 Quality programme for repair and maintenance .15

5.3 Modifications and tie-ins .15

5.4 Requirements for testing and re-certification .15

Annex A (normative) Defect types — Acceptance criteria and corrective actions .16

Annex B (normative) Handling and storage .26

Annex C (normative) Minimum training requirements for bonder, pipe fitter, spool builder,

supervisor and inspector.29

Annex D (informative) Guidance for use of jointing methods .59

Annex E (normative) Electrical conductivity and electrostatic dissipative properties .68

Annex F (informative) Guidance on inspection and NDE methods .70

Bibliography .75

iv © ISO 2017 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see the following

URL: www.iso.org/iso/foreword.html.

This document was prepared by Technical Committee ISO/TC 67, Materials, equipment and offshore

structures for petroleum, petrochemical and natural gas industries, Subcommittee SC 6, Processing

equipment and systems.

This second edition cancels and replaces the first edition (ISO 14692-4:2002), which has been

technically revised. It also incorporates the Technical Corrigendum ISO 14692-4:2002/Cor 1:2006.

A list of all parts of ISO 14692 can be found on the ISO website.

Introduction

The objective of this document is to ensure that installed GRP piping systems will meet the specified

performance requirements throughout their service life. Main users of the document are envisaged to

be the principal, fabrication/installation contractors, repair and maintenance contractors, certifying

authorities and government agencies.

vi © ISO 2017 – All rights reserved

INTERNATIONAL STANDARD ISO 14692-4:2017(E)

Petroleum and natural gas industries — Glass-reinforced

plastics (GRP) piping —

Part 4:

Fabrication, installation and operation

1 Scope

This document gives requirements and recommendations for the fabrication, installation, inspection

and maintenance of GRP piping systems for use in oil and natural gas industry processing and utility

service applications. The recommendations apply to delivery, inspection, handling, storage, installation,

system pressure testing, maintenance and repair.

It is intended to be read in conjunction with ISO 14692-1.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 9712, Non-destructive testing — Qualification and certification of NDT personnel

ISO 14692-1, Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping — Part 1:

Vocabulary, symbols, applications and materials

ISO 14692-2:2017, Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping — Part 2:

Qualification and manufacture

ASTM D1599, Standard Test Method for Resistance to Short-Time Hydraulic Pressure of Plastic Pipe, Tubing,

and Fittings

ASTM D2583, Standard Test Method for Indentation Hardness of Rigid Plastics by Means of a Barcol

Impressor

API Spec 5B, 2008, Specification for Threading, Gauging and Thread inspection of Casing, Tubing, and Line

Pipe Threads

3 Terms, definitions, symbols and abbreviated terms

For the purposes of this document, the terms, definitions, symbols and abbreviated terms given in

ISO 14692-1 apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at http://www.iso.org/obp

— IEC Electropedia: available at http://www.electropedia.org/

4 Fabrication and installation

4.1 Delivery, inspection and documentation of GRP piping

The quantity, MSP, nominal dimensions and relevant special requirements of all piping components

and prefabricated spools shall be verified for compliance with the purchase order. Shipments of piping

components that do not comply with the purchase order shall be reported to the responsible personnel

and to the pipe producer for corrective actions.

All piping components shall be visually inspected in accordance with Table A.1 for damage that can have

occurred during storage and shipment. Rejected components shall be replaced. If doubts concerning

the extent of defects occur during inspection, a specialist approved by the principal shall perform a

second inspection of the delivered items.

Adhesive bonding kits shall be inspected to ensure that the kits:

— contain all necessary materials;

— are not leaking or visibly damaged; and

— have at least six months remaining lifetime before the expiration of shelf-life.

All fire protection material shall be inspected to ensure that the original packaging is not damaged.

4.2 Handling and storage

The handling of the GRP components shall follow the requirements given in Annex B and the

requirements of the pipe manufacturer.

4.3 System design documentation

The principal shall provide the installer at least with the following information:

a) operating and design parameters:

1) design pressure;

2) design temperature (maximum and minimum);

3) T of the resin used in component manufacture;

g

4) T of the adhesive used in component manufacture, if appropriate;

g

5) MSP of each component and MSOP of each piping system;

6) mean and maximum velocity conditions in each piping system;

7) chemical resistance limitations, if applicable;

8) procedures to eliminate or control water hammer and cavitation, if applicable;

9) fire classification and location of fire-rated pipe, if applicable;

10) conductivity classification, location of conductive pipe, earth linkage/grounding requirements

and location of earthing points;

11) criticality rating;

b) system drawings and support requirements for heavy equipment;

c) preferred locations for connection of final joint in pipe loops, if appropriate;

2 © ISO 2017 – All rights reserved

d) system criticality and minimum requirements for inspection during installation.

4.4 Installer requirements

4.4.1 Personnel qualification

All pipe, fittings and related items shall be installed by qualified GRP pipe fitters, bonders or spool-

builders and thereafter approved by a qualified GRP piping inspector. GRP pipe fitters and GRP piping

inspectors shall be qualified according to the minimum requirements detailed in Annex C.

4.4.2 Health and safety

In general, all safety precautions set forth by the manufacturer of pipes and fittings, chemicals, etc.

shall be adopted. Materials safety data sheets should always be read before commencing work.

4.5 Installation

4.5.1 General requirements

All piping components shall be installed so that they are ideally stress-free and at least not over-

stressed, meaning that:

a) bending of pipes to achieve changes in direction, or forcing misaligned flanges together by over-

torquing bolts is not permitted;

b) the manufacturer’s recommendations for bolt-torquing sequence, torque increments and maximum

bolt torque shall be followed;

c) all supports shall be installed (location and function) as per system design.

Prefabricated pipework shall be fabricated in accordance with fully dimensioned piping isometrics.

Overall spool dimensions shall be sized, taking the following into consideration:

— site transport and handling equipment limitations;

— installation and erection limitations;

— limitations caused by the necessity to allow a fitting tolerance for installation (“cut-to-fit”

requirements).

If shown on isometric drawings, the fabrication shall include “cut-to-fit” lengths and field joints on

fabricated pieces to allow for the setting up of pipework accurately on-site between fixed points. “Cut-

to-fit” lengths shall be left square and plain.

The installer shall take the following considerations into account.

a) The need to avoid overstressing of GRP components by the forced pulling of GRP pipework to

facilitate alignment at joints, and particularly at flanged joints.

b) The need to prevent damage to joints when handling small-diameter thick-walled pipe, e.g. due to

fire protection.

NOTE This is because the high rigidity of the pipe concentrates loading at the thinner sections of pipe

wall adjacent to the joint.

c) The preferred location of the last site joint in a piping loop to ensure that necessary access is

available, since this joint is often the most difficult to complete.

d) Delays caused by the time required for adhesive or laminated joints to cure without being

disturbed. The scheduling of surrounding construction activities shall take into account the risk of

possible disturbances to such joints.

e) The need to provide temporary protection for installed GRP piping if risk of mechanical damage is

high. The installer shall also consider correct sequencing of fabrication activities to minimize risk

of damage.

f) The need to prevent overheating of the GRP pipe material by electric surface heating, if applied.

Heat tracing should be loosely spirally wound onto GRP pipe in order to distribute the heat evenly

around the pipe wall. Heat distribution can be improved if aluminium foil is first wrapped around

the pipe.

g) Provision of suitable joints to facilitate isolation or access to the pipe for maintenance purposes.

4.5.2 Components fabricated on-site

All processes used to fabricate spoolpieces and components on-site, e.g. mitred elbows, tee pieces and

laterals, shall have been qualified according to procedures given in ISO 14692-2:2017, Clause 5.

4.5.3 Cutting

GRP pipe shall be cut according to the manufacturer’s instructions.

For adhesive-bonded connections, the pipe end shall be machined with a pipe shaver according to the

manufacturer’s recommendations.

4.5.4 Above ground application — Supports

GRP piping systems may be supported using the same principles as those for metallic piping systems.

However, due to the proprietary nature of piping systems, standard-size supports do not necessarily

match the pipe outside diameters. The use of saddles and elastomeric (neoprene) pads may allow the

use of standard-size supports.

The following guidelines to GRP piping support shall be followed.

a) Supports in all cases should have sufficient width to support the piping without causing damage

and should be lined with an elastomer or other suitable soft material.

b) Clamping forces, if applied, should be such that crushing of the pipe does not occur. Local crushing

can result from a poor fit and all-round crushing can result from over-tightening.

c) In all cases, support design should be in accordance with the manufacturer’s guidelines.

d) Supports should preferably be located on plain pipe sections rather than at fittings or joints.

e) Supports shall be spaced to avoid sag (excessive displacement over time) and/or excessive vibration

for the design life of the piping system.

f) Valves or other heavy attached equipment shall be adequately and if necessary (as determined

from system design calculations) independently supported.

g) GRP pipe shall not be used to support other piping, unless agreed with the principal.

h) Consideration shall be given to the support conditions of fire-protected GRP piping. Supports placed

on the outside of fire protection can result in loads irregularly transmitted through the coating,

which can result in shear/crushing damage and consequent loss of support integrity.

i) GRP piping should be adequately supported to ensure that the attachment of hoses at locations

such as utility or loading stations does not result in the pipe being pulled in a manner that could

overstress the material.

j) The anchor or linestop support shall be capable of transferring the required axial loads to the

supporting structure without causing overstress of the GRP pipe material.

4 © ISO 2017 – All rights reserved

k) Anchor or linestop clamps are recommended to be placed between two double 180° saddles,

adhesive-bonded or laminated to the outer surface of the pipe. The manufacturer’s standard

saddles are recommended and shall be bonded using standard procedures.

4.5.5 Buried piping

The following guidelines to buried piping shall be followed.

a) In-situ conditions — an appreciation of the local soil conditions and water table should be obtained

prior to trench excavation.

b) Embedment materials — the local soil type should be identified in order to determine the support

that can be provided to the buried GRP pipe system. Other issues to consider include moisture

content and permeability which, if inappropriately selected, could lead to improper settlement.

c) Considerations for use of soil in backfill — the soil properties should be assessed in terms of

potential compaction. A too large compaction load can damage the GRP pipe.

d) Trench excavation — the trench sides should be stable under all working conditions. Excavated soil

material should not be placed near the edge of the trench. Ideally, water should be removed from

the trench prior to pipe laying and backfilling.

e) The minimum width of the bottom of the trench for a single pipe should be a least 1,5 times the pipe

diameter. For multiple pipes, the distance between pipes should be at least 0,5 times the larger pipe

diameter and the gap between the outer pipe and the trench wall should be at least the same width

as for a single pipe.

f) Trench bottom — all rock, hard pan and sharp objects shall be removed.

g) Preparation of the trench — the bedding material on the trench bottom should be a least 100 mm

thick and provide the correct gradation and pipe support. All localized loading should be minimized,

e.g. through the presence of other subsurface structures by providing at least a 300 mm bedding or

compacted backfill layer.

h) Placing and joining pipe — the GRP pipe shall be placed in the trench, such that it is uniformly

supported. Extra backfill or bedding material should not be added or extra backfill should not be

forced in to provide this support. All joints should be installed according to the manufacturer’s

installation guideline.

i) Placing and compacting backfill materials — backfill materials should be placed around the GRP

pipe, such that they will not disturb or damage the pipe. The backfill material should be worked

into the underside of the pipe before backfilling the trench.

j) Compacting the backfill material — the backfill material should be compacted in the trench but it

should be ensured that the compacting loads will not damage the buried pipe. The minimum cover

of backfill material should be such that no damage to the buried pipe is caused by surface loads, e.g.

vehicle weight. . Design guidance on burial depth is provided in section 5.7.3 of AWWA Manual M45

(second edition).

k) Thrust blocks, if required, shall be capable of transferring the axial loads to the supporting

structure without causing overstress of the GRP pipe system.

Further guidance on GRP buried pipe installation is provided in Clause 6 of AWWA M45:2013 (second

edition) and design of thrust blocks in Clause 7 of AWWA M45:2013.

4.5.6 Tolerances

Global tolerances shall be within ±6 mm in all directions, unless otherwise shown on the approved

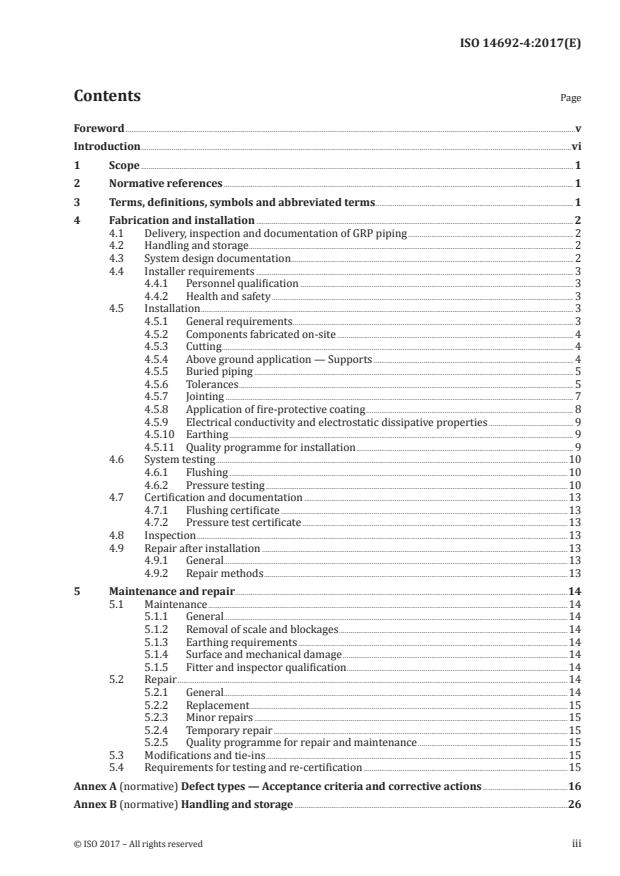

drawings. Dimensional tolerances for finished piping are given in Table 1. The dimension numbers are

shown in Figure 1.

The acceptable tolerances for misalignment of flanges during installation are given in Table 2. It is

common practice for some flanges to be manufactured with bolt holes larger than the size of bolt being

used with the flange. Typically, the hole will be 3 mm larger. This should be taken into account when

assessing the flange misalignment tolerance in Tables 1 and 2.

Table 1 — Maximum dimensional tolerances

Tolerances (relative)

Internal pipe

Dimension number (see Figure 1)

diameter

1 2 3 4 5 6

° °

mm mm mm mm mm

(degrees) (degrees)

25 to 200 ±5 ±3 ±0,5 ±3 ±1 ±0,5

250 to 300 ±5 ±3 ±0,4 ±3 ±1 ±0,5

350 to 400 ±5 ±3 ±0,3 ±3 ±2 ±0,5

450 to 600 ±10 ±5 ±0,3 ±3 ±2 ±0,5

700 to 900 ±10 ±5 ±0,2 ±5 ±3 ±0,5

1,000 to 1,200 ±10 ±5 ±0,15 ±6 ±3 ±0,5

1,200 to 4,000 ±15 ±10 ±0,15 ±10 ±5 ±1

The maximum gap shall be limited to 6 mm.

Table 2 — Acceptable tolerances for misalignment of flanges during installation

Tolerances

Diameter range

Misalignment

50 mm to 300 mm to 1 200 mm to

300 mm 1 200 mm 4 000 mm

Flange misalignment (mm) ±1,6 ±3,2 ±5

Separation between spools (mm) ±2 ±5 ±10

6 © ISO 2017 – All rights reserved

Key

1 face-to-face dimensions, or centre-to-face dimensions, or location of attachments, or centre-to-centre

dimensions

2 lateral translation of branches or connections

3 rotation of flanges, from the indicated position

4 end preparations

5 cut of alignment of flanges from the indicated position, measured across the full gasket face

6 angular deflection

Figure 1 — Tolerance dimensions

4.5.7 Jointing

4.5.7.1 General requirements

All jointing shall be performed in accordance with the manufacturer’s recommendations. The selection

of joint type shall take into account the following:

a) the ease of access required by fitters to assemble the connection correctly;

b) the need to accommodate possible minor misalignments.

If adhesive joints are used, the installer shall ensure that the adhesive bead, which is created when

the joint is made up, does not protrude significantly into the bore of the pipe. Such a protrusion can

create a substantial blockage factor, as well as a source for erosion and cavitation damage. The height of

adhesive bead shall be such that the maximum flow obstruction is 5 % of the inner diameter or 10 mm,

whichever is smaller.

Guidance on joint type and assembly is given in Annex D.

4.5.7.2 Quality control of adhesive and laminated joints

If so required by the principal, the following requirements shall be included for installation.

a) The frequency of hydrotesting shall be agreed between the installer and the principal.

b) The adhesive or resin used shall be in accordance with the manufacturer's recommendation and

its degree of cure shall be determined according to the requirements given in ISO 14692-2:2017,

Table 3.

c) The laminate surface shall be a minimum of 3 °C above the dewpoint.

The glass transition temperature, T , of the cured adhesive or resin shall not be less than 95 % of the

g

minimum value quoted by the manufacturer. This quoted value shall be demonstrated as an acceptable

criterion from the qualification test results.

For polyester and vinyl ester resins, the residual styrene monomer content may be determined by

measuring on a dummy joint made up prior to starting the jointing work. The styrene content shall be

less than or equal to 2 % (mass fraction) of the resin content.

The Barcol hardness shall be measured on all laminated joints using GRV or GRUP. The number of

readings shall be determined from ASTM D2583. The minimum number of readings shall be ten. The

two highest and two lowest readings may be discarded, with the remaining six to be used to calculate

an average reading that shall not be less than 90 % of the minimum value quoted by the manufacturer.

For small diameter pipework, the outside curvature of the pipe can make it awkward to measure

consistent readings. Care is required, therefore, when measuring Barcol hardness on small diameter

pipework.

4.5.8 Application of fire-protective coating

The coating should preferably be applied after hydrotesting, to facilitate inspection of possible leaks.

The application of fire-protective materials to meet requirements concerning either flame spread,

smoke or toxicity shall be integral to the pipe construction. On-site application of such material shall be

limited to that required for installation purposes, e.g. field joints.

If a fire-protective coating is used for the sole purpose of meeting the fire endurance requirements,

the coating shall preferably be applied by the pipe manufacturer, or an approved company, at the pipe

manufacturer’s location or approved company’s location. The pipes may be coated on-site in accordance

with the approved procedure, subject to on-site inspection and verification.

All fire protection applied to piping components shall be subjected to the following requirements.

a) The contractor, if used, for fire-protection application shall have a quality management system and

shall, in addition, have written application procedures, covering environmental control, application

and inspection aspects, which are approved by the principal.

b) The following methods are acceptable for applying or covering piping components with fire

protection:

1) conventional hand application;

2) automated process;

3) use of moulded half-shells or sections of different shapes and lengths.

c) Before initiating fire-protection work on piping components, the contractor’s personnel intending

to apply the fire insulation material shall

1) have received training both in the application method and actual application of the fire-

protection materials under the instruction of the fire-protection manufacturer,

8 © ISO 2017 – All rights reserved

2) have applied fire protection to a sample pipe and fitting that is approved by the fire-insulation

manufacturer and by the principal.

The contractor shall use application equipment recommended by the fire-protection manufacturer.

Before fire-protection material is applied to any piping components, the surfaces shall be free from

moisture, grease or any other contaminants.

After the fire-protection material is applied to the piping components, an inspection of the fire

protection shall be carried out to approve or reject the work. Inspection shall include the following

aspects:

— the fire-protection thickness shall be randomly measured in the cured state; the thickness shall not

be less than the minimum required thickness;

— both the finish and the appearance of the fire protection shall be of the same quality as the sample

submitted for approval by the fire-insulation manufacturer and the principal.

In fire-protection applications where the protection is to be removable for inspection purposes, e.g.

valves and flanges, one of the following situations shall apply:

a) the fire protection shall be inside or outside a box or container so as to provide structural integrity; or

b) a complete structural reinforcing mesh integrated in the fire-protection material shall be used.

4.5.9 Electrical conductivity and electrostatic dissipative properties

If electrical conductivity requirements are specified, the installer shall verify the electrical conductivity

and/or earth linkage of the piping is installed according to the requirements documented by the system

designer. Further requirements are given in Annex E.

4.5.10 Earthing

If an electrostatic hazard is reported in the documentation provided by the system designer, the

contents of the pipes shall be directly connected to earth by at least one exposed earthing point on the

inside of the system.

The location and/or maximum distance between earthing points shall be determined from the

documentation provided by the system designer.

4.5.11 Quality programme for installation

The contractor shall maintain a high level of inspection and quality assurance to ensure compliance

with all requirements of this document, and shall have a quality management system.

The contractor shall designate one individual, experienced in all aspects of GRP piping field fabrication,

to be responsible for quality control throughout the installation of the GRP piping system.

Quality control shall be based on the implementation of:

a) records of adhesive and lamination jointing procedure qualification;

b) requirements by the principal for inspection of all types of joints used;

c) inspection register for all types of joints used;

d) inspection of finished fabricated pipework for compliance with design drawings, within tolerances

as detailed in 4.5.6.

For quality assurance and quality control during the installation phase, the principal shall have the

right to inspect the ongoing work, as well as inspect the contractor’s quality control routines.

Each pipe joint shall be permanently marked for identification purposes and inspected. A log book

containing key values relevant for the bonding process and inspection shall be maintained. The key

values are the following:

— date;

— temperature and relative humidity;

— connection identification number;

— curing temperature and time;

— joint preparation procedure and elapsed time between surface preparation and application of

adhesive;

— signature of pipe fitter and inspector;

— bolt torque;

— electrical continuity and resistance to earth, if appropriate.

Each site and field joint between pipes, fittings or flanges shall be inspected by an approved inspector

as defined in 4.4.1.

It is recommended that the principal carry out hydrotesting of representative site-fabricated joints and

fittings soon after the start of installation to verify the standard of workmanship irrespective of the

pipe diameter.

4.6 System testing

4.6.1 Flushing

On completion of installation, GRP piping systems shall be flushed. The medium used for flushing shall

be seawater or fresh water. Flushing should preferably be carried out at temperatures above 5 °C. When

flushing with fresh water in sub-zero temperatures, precautions shall be taken to avoid freezing of the

water in the piping system, i.e. the water should be continually circulating, or glycol antifreeze added,

or the system should be drained for the duration of sub-zero temperatures.

4.6.2 Pressure testing

4.6.2.1 General

All closed GRP piping systems shall be hydrostatically pressure-tested after installation. Preferably, the

system should be installed, such that smaller parts of a system can be pressure-tested separately and at

the earliest opportunity during construction.

NOTE Early testing avoids having a pressure test of the entire system late in a project phase, when joint

failures could have a schedule impact on project completion.

Systems that are open to atmosphere (e.g. drains) shall be subjected to a hydrostatic joint leak test.

4.6.2.2 Preparation

A formal risk assessment should be carried out prior to the hydrotest. All supports, guides and anchors

shall be in place prior to pressure testing. Temporary supports and restraints shall be added based on

the system design from the hydrotest load case, if required. Unless stated otherwise, all valves shall be

through-body tested. Piping containing check valves shall have the source of test pressure located on

the downstream side.

10 © ISO 2017 – All rights reserved

All adhesive-bonded joints and laminated joints shall be fully cured prior to pressure testing. Threaded

connections and the bolts of flanged joints shall be made up to the correct torque prior to pressure

testing.

4.6.2.3 Testing

Field hydrotesting testing shall be carried out on all piping systems and shall involve both a strength

test and a leak test.

Water shall be admitted at a low point in the system and provision shall be made for bleeding the air

at high points. Any compressed air in the system can give erroneous results. Removal of air pockets

prevents damage to piping and personnel in the event of an unexpected failure during the pressure test.

4.6.2.3.1 Integrity test

The purpose of the integrity test is to locate any inherent weaknesses in the piping system that could

result in failure within the design life.

For process piping, the integrity test pressure shall be 1,5 times P , where P is the client-specified

des des

system design pressure expressed in MPa.

For pipelines, the integrity test pressure shall be the lower of 1,5 times P . The test condition shall be

des

within the occasional load ( f = 0,89) allowable design stress envelope; however, the test pressure shall

not be less than 1,25 times P .

des

For pipeline systems with elevation variations, the required pressure should be achieved at the system

low point. However, the high point test pressure should not be less than 1,25 times P . This may result

des

in sections with large elevation variations requiring multiple test sections.

The test pressure shall be gradually raised over a period of 30 min or longer to the required test

pressure.

The integrity test shall be conducted for a minimum hold period of 2 h, during which time the test

pressure shall be maintained with ±2,5 % of the required test pressure with no test fluid being added

or removed during the hold period of the test.

To accommodate the effects of air adsorption, temperature change or creep test fluid may be added or

removed until these conditions stabilize. The test hold period should begin once stable conditions have

been achieved.

4.6.2.3.2 Leak test

The purpose of the leak test is to ensure that the piping system is leak-free at the time of the test. The

leak test pressure shall be 1,1 times P . For systems with elevation variations, the required pressure

des

should be achieved at the system low point and system high point test pressure should not be less than

1,0 time P . For large elevation variations, the system low point test pressure may be increased above

des

the required test pressure; however, this should not exceed 1,25 times P .

des

The leak test minimum hold period shall be as follows:

a) for piping systems with the joints and other potential leak sources exposed for inspection:

1) sufficient time to inspect all joints and potential leak sources;

2) a minimum duration of 2 h;

b) for pipelines or piping systems where the joints and other potential leak sources are not exposed

for inspection:

1) sufficient time to determine by calculation or otherwise that the pipe is not leaking;

2) a minimum 24 h, or time long enough to determine leakage by pressure drop.

Combined integrity and leak tests may be carried out at the higher integrity test pressure for plant

piping and pipelines with the joints exposed. For pipelines where the joints are not exposed, a combined

pressure test for 24 h should not be carried out at the higher integrity test pressure.

No test fluid may be added or removed during the leak test hold period. If test fluid is added or removed,

the test hold period shall begin again.

NOTE Determining leakage by calculation is difficult due to the low E-modulus of GRE materials and the

uncertainty of the temperature profile over time over the entire length of the system. The low E-modulus can

cause slight creep in the system and is very difficult to predict with calculations.

If the test section pressure is falling, then a "step test" should be considered to help identify if this is due

to stabilizing or due to a leak. The pressure should be raised to the required test pressure and the test

section closed off. After a 30-min hold per

...

NORME ISO

INTERNATIONALE 14692-4

Deuxième édition

2017-08

Industries du pétrole et du gaz

naturel — Canalisations en plastique

renforcé de verre (PRV) —

Partie 4:

Construction, installation et mise en

œuvre

Petroleum and natural gas industries — Glass-reinforced plastics

(GRP) piping —

Part 4: Fabrication, installation and operation

Numéro de référence

©

ISO 2017

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2017, Publié en Suisse

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2017 – Tous droits réservés

Sommaire Page

Avant-propos .v

Introduction .vi

1 Domaine d'application . 1

2 Références normatives . 1

3 Termes, définitions, symboles et abréviations . 1

4 Fabrication et installation . 2

4.1 Livraison, inspection et documentation des tuyauteries en PRV . 2

4.2 Manutention et stockage . 2

4.3 Documentation de conception du système . 2

4.4 Exigences relatives à l’installateur . 3

4.4.1 Qualification du personnel . 3

4.4.2 Santé et sécurité . 3

4.5 Installation . 3

4.5.1 Exigences générales . 3

4.5.2 Composants fabriqués sur le site . 4

4.5.3 Coupes . 4

4.5.4 Application aérienne — Supports . 4

4.5.5 Canalisations enterrées . . 5

4.5.6 Tolérances . 6

4.5.7 Assemblage . 7

4.5.8 Application d'un revêtement ignifuge . 8

4.5.9 Propriétés de conductivité électrique et de dissipation électrostatique. 9

4.5.10 Mise à la terre . 9

4.5.11 Programme qualité pour l'installation . 9

4.6 Contrôles du système .10

4.6.1 Rinçage .10

4.6.2 Essai de pression .11

4.7 Certification et documentation .13

4.7.1 Certificat de rinçage .13

4.7.2 Certificat d'essai de pression .13

4.8 Inspection .14

4.9 Réparation après installation .14

4.9.1 Généralités .14

4.9.2 Méthodes de réparation .14

5 Maintenance et réparation .14

5.1 Maintenance .14

5.1.1 Généralités .14

5.1.2 Élimination des dépôts et des obstructions .14

5.1.3 Exigences de mise à la terre .15

5.1.4 Détériorations de surface et mécaniques .15

5.1.5 Qualification des installateurs de tuyauteries et des inspecteurs .15

5.2 Réparation.15

5.2.1 Généralités .15

5.2.2 Remplacement .15

5.2.3 Réparations mineures .15

5.2.4 Réparations temporaires .16

5.2.5 Programme qualité pour les réparations et la maintenance .16

5.3 Modifications et raccordements ultérieurs .16

5.4 Exigences en matière d'essai et de recertification .16

Annexe A (normative) Types de défauts — Critères d'acceptation et actions correctives .17

Annexe B (normative) Manutention et stockage.28

Annexe C (normative) Exigences minimales en matière de formation pour les encolleurs,

installateurs de tuyauteries, ateliers de pré-fabrication de tuyauteries,

superviseurs et inspecteurs .32

Annexe D (informative) Préconisations concernant l'utilisation des méthodes d'assemblage .65

Annexe E (normative) Propriétés de conductivité électrique et de dissipation électrostatique .74

Annexe F (informative) Préconisations pour les méthodes d'inspection et de CND .76

Bibliographie .82

iv © ISO 2017 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est

en général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l'ISO participent également aux travaux.

L'ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www.

iso.org/directives).

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l'élaboration du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations de

brevets reçues par l'ISO (voir www.iso.org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l'intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l'ISO liés à l'évaluation de la conformité, ou pour toute information au sujet de l'adhésion

de l'ISO aux principes de l'OMC concernant les obstacles techniques au commerce (OTC), voir le lien

suivant: http://www.iso.org/iso/fr/foreword.html.

Le présent document a été élaboré par le comité technique ISO/TC 67, Matériel, équipement et structures

en mer pour les industries pétrolière, pétrochimique et du gaz naturel, sous-comité SC 6, Systèmes et

équipements de traitement.

Cette deuxième édition annule et remplace la première édition (ISO 14692-4:2002), qui a fait l'objet

d'une révision technique. Elle inclut également le Rectificatif technique ISO 14692-4:2002/Cor 1:2006.

Une liste de toutes les parties de la série ISO 14692 se trouve sur le site web de l'ISO.

Introduction

L'objectif du présent document est de garantir que les systèmes de tuyauteries en PRV installés satisfont

aux exigences de performance spécifiées tout au long de leur durée de vie en service. Il est prévu que

les principaux utilisateurs du document soient le donneur d'ordre, les maîtres d'œuvre chargés de la

fabrication/de l'installation, ainsi que ceux chargés des réparations et de la maintenance, les organismes

de certification et les agences gouvernementales.

vi © ISO 2017 – Tous droits réservés

NORME INTERNATIONALE ISO 14692-4:2017(F)

Industries du pétrole et du gaz naturel — Canalisations en

plastique renforcé de verre (PRV) —

Partie 4:

Construction, installation et mise en œuvre

1 Domaine d'application

Le présent document spécifie les exigences et recommandations relatives à la fabrication, à l'installation,

à l'inspection et à la maintenance des systèmes de tuyauteries en PRV destinés à être utilisés pour les

applications de traitement et de fourniture de services généraux des industries du pétrole et du gaz. Les

recommandations s'appliquent à la livraison, au contrôle, à la manutention, au stockage, à l'installation,

aux essais de pression effectués sur le système, à la maintenance et à la réparation.

Le présent document est destiné à être lu de pair avec l'ISO 14692-1.

2 Références normatives

Les documents suivants cités dans le texte constituent, pour tout ou partie de leur contenu, des

exigences du présent document. Pour les références datées, seule l’édition citée s’applique. Pour les

références non datées, la dernière édition du document de référence s'applique (y compris les éventuels

amendements).

ISO 9712, Essais non destructifs — Qualification et certification du personnel END

ISO 14692-1, Industries du pétrole et du gaz naturel — Canalisations en plastique renforcé de verre

(PRV) — Partie 1: Vocabulaire, symboles, applications et matériaux

ISO 14692-2:2017, Industries du pétrole et du gaz naturel — Canalisations en plastique renforcé de verre

(PRV) — Partie 2: Qualification et fabrication

ASTM D1599, Standard Test Method for Resistance to Short-Time Hydraulic Pressure of Plastic Pipe, Tubing,

and Fittings

ASTM D2583, Standard Test Method for Indentation Hardness of Rigid Plastics by Means of a Barcol

Impressor

API Spec 5B, 2008, Specification for Threading, Gauging and Thread inspection of Casing, Tubing, and Line

Pipe Threads

3 Termes, définitions, symboles et abréviations

Pour les besoins du présent document, les termes, définitions, symboles et abréviations donnés dans

l’ISO 14692-1 s’appliquent.

L'ISO et l'IEC tiennent à jour des bases de données terminologiques destinées à être utilisées en

normalisation, consultables aux adresses suivantes:

— IEC Electropedia: disponible à l'adresse http://www.electropedia.org/;

— ISO Online browsing platform: disponible à l'adresse http://www.iso.org/obp.

4 Fabrication et installation

4.1 Livraison, inspection et documentation des tuyauteries en PRV

La conformité à la commande doit être vérifiée en ce qui concerne la quantité, la MSP, les dimensions

nominales et les exigences spéciales correspondantes de tous les composants de tuyauterie et les

manchettes préfabriquées. La livraison de composants de tuyauterie non conformes à la commande doit

être signalée au personnel responsable et au fabricant de tubes pour application d’actions correctives.

Tous les composants de tuyauterie doivent faire l'objet d'un contrôle visuel conformément au Tableau A.1

afin de vérifier l'absence de détériorations possibles lors du stockage et de l'expédition. Les composants

rejetés doivent être remplacés. En cas de doute quant à l'importance des défauts au cours du contrôle,

un expert agréé par le donneur d'ordre doit réaliser un deuxième contrôle des articles livrés.

Les kits d’encollage doivent faire l'objet d'un contrôle afin de vérifier:

— la présence de toutes les matières nécessaires;

— l'absence de fuites ou de détériorations visibles;

— que la durée de conservation restante est au moins égale à six mois.

Toutes les matières ignifuges doivent faire l'objet d'un contrôle afin de vérifier que l'emballage d'origine

n'est pas endommagé.

4.2 Manutention et stockage

La manutention des composants en PRV doit être conforme aux exigences données à l’Annexe B et aux

exigences du fabricant de tubes.

4.3 Documentation de conception du système

Le donneur d'ordre doit communiquer au minimum les informations suivantes à l’installateur:

a) paramètres de conception et de service:

1) la pression de calcul;

2) la température de calcul (maximum et minimum);

3) T de la résine utilisée dans la fabrication des composants;

g

4) T de l'adhésif utilisé dans la fabrication des composants, le cas échéant;

g

5) MSP de chaque composant et MSOP de chaque système de canalisations;

6) vitesse moyenne et vitesse maximale dans chaque système de canalisations;

7) limites de résistance chimique, le cas échéant;

8) procédures d'élimination ou de contrôle des coups de bélier et de la cavitation, le cas échéant;

9) classification au feu et emplacement du tube résistant au feu, le cas échéant;

10) classification de conductivité, emplacement de tube conducteur, exigences de mise à la terre/à

la masse et emplacement des points de mise à la terre;

11) classe de criticité;

b) plans d’installation du système et exigences en matière de support pour les équipements lourds;

2 © ISO 2017 – Tous droits réservés

c) emplacements recommandés pour le raccordement de l'encollage final dans le réseau, le cas

échéant;

d) criticité du système et exigences minimales en matière d'inspection lors de l'installation.

4.4 Exigences relatives à l’installateur

4.4.1 Qualification du personnel

Tous les tubes, raccords et éléments associés doivent être installés par des installateurs de tuyauteries,

encolleurs ou ateliers de pré-fabrication de tuyauteries PRV qualifiés et agréés par un inspecteur PRV

qualifié. Les installateurs de tuyauteries PRV et les inspecteurs PRV doivent être qualifiés conformément

aux exigences minimales détaillées à l’Annexe C.

4.4.2 Santé et sécurité

En règle générale, toutes les consignes de sécurité définies par le fabricant de tubes et de raccords, de

produits chimiques, etc., doivent être respectées. Il est recommandé de consulter systématiquement les

fiches de sécurité des matières avant le début des travaux.

4.5 Installation

4.5.1 Exigences générales

Idéalement, tous les composants de tuyauterie doivent être installés de manière à éviter les contraintes

ou du moins les contraintes excessives, ce qui signifie que:

a) la courbure de tubes afin de modifier la direction, ou l'assemblage forcé de brides non alignées par

un serrage excessif des boulons, n'est pas autorisée;

b) les recommandations du fabricant sur la séquence de serrage des boulons, les incréments du couple

de serrage et le couple de serrage des boulons maximal doivent être respectés;

c) tous les supports doivent être installés (emplacement et fonction) selon la conception du système.

Les tubes préfabriqués doivent être fabriqués conformément aux dimensions des isométriques des

lignes. Les dimensions globales des manchettes pré-fabriquées doivent être définies en tenant compte

des points suivants:

— limitations relatives au transport sur site et aux équipements de manutention;

— limitations relatives à l'installation et au montage;

— limitations dues à la nécessité de permettre une tolérance du raccord pour l'installation (exigences

de «coupe à la demande»).

Si les schémas isométriques l'indiquent, la fabrication doit inclure des longueurs «coupées à la demande»

et des assemblages sur site sur les manchettes fabriquées afin de permettre une installation précise des

tuyauteries sur le site entre des points fixes. Les extrémités des longueurs de «coupe à la demande»

doivent être rectilignes et lisses.

L’installateur doit prendre en compte les considérations suivantes:

a) la nécessité d'éviter de surcharger les composants en PRV par tirage forcé de tuyauteries en PRV

afin de faciliter l'alignement au niveau des assemblages, en particulier sur les assemblages à brides;

b) la nécessité d'éviter d'endommager les assemblages lors de la manutention de tubes de petit

diamètre à paroi épaisse, par exemple du fait de l'ignifugation;

NOTE Cela est dû au fait que la forte rigidité du tube concentre les charges sur les sections les plus fines

de la paroi du tube adjacente à l'assemblage.

c) l’emplacement choisi pour le dernier encollage sur site d’une ligne de tuyauterie pour s'assurer que

l'accès nécessaire est disponible, car cet assemblage est souvent le plus difficile à réaliser;

d) les retards dus au temps requis pour le durcissement sans perturbation des assemblages collés ou

stratifiés. La planification des activités de construction environnantes doit tenir compte du risque

possible de perturbations sur ce type d'assemblages;

e) la nécessité d'assurer une protection temporaire des tuyauteries en PRV installées en cas de risque

élevé de dommages mécaniques. L'installateur doit également tenir compte du bon enchaînement

des activités de fabrication afin de réduire le plus possible les risques de détérioration;

f) la nécessité d'éviter la surchauffe du matériau de la tuyauterie en PRV par chauffage de surface

électrique, le cas échéant. Il est recommandé d'enrouler en spirales lâches le câble chauffant

sur la tuyauterie en PRV afin de répartir la chaleur uniformément sur la paroi de la tuyauterie.

La répartition de la chaleur peut être améliorée en enroulant tout d'abord une feuille d'aluminium

autour du tube;

g) la mise en place d'assemblages adaptés afin de faciliter l'isolement ou l'accès au tube lors de la

maintenance.

4.5.2 Composants fabriqués sur le site

Tous les procédés utilisés pour fabriquer des manchettes de raccordement et des composants sur le

site, par exemple coudes à onglet, tés et dérivations, doivent avoir été qualifiés conformément aux

procédures mentionnées dans l'ISO 14692-2:2017, Article 5.

4.5.3 Coupes

La tuyauterie en PRV doit être coupée conformément aux instructions du fabricant.

Pour les liaisons par collage, l'extrémité du tube doit être usinée à l'aide d'une rectifieuse de tube

conformément aux recommandations du fabricant.

4.5.4 Application aérienne — Supports

Les systèmes de tuyauteries en PRV peuvent être supportés selon les mêmes principes que les systèmes

de canalisations métalliques. Cependant, en raison de la nature spéciale des systèmes de canalisations,

les supports de dimensions normalisées ne correspondent pas nécessairement aux diamètres externes

de tuyauterie en PRV. L'utilisation de selles et de patins en élastomère (polychloroprène) peut permettre

l'utilisation de supports de dimensions normalisées.

Les lignes directrices suivantes relatives au support de tuyauteries en PRV doivent être observées.

a) Il convient que, dans tous les cas, les supports aient une largeur suffisante pour supporter la

canalisation sans l'endommager et soient recouverts d'un élastomère ou de toute autre matière

souple appropriée.

b) Il convient que les efforts de serrage n'entraînent pas d'écrasement du tube en cas d'application.

Un mauvais ajustage peut entraîner un écrasement local et un serrage excessif un écrasement total.

c) Dans tous les cas, il est recommandé de se conformer aux lignes directrices du fabricant pour la

conception des supports.

d) Il est recommandé de placer les supports de préférence sur des sections de tube lisses plutôt qu'au

niveau des raccords ou des assemblages.

4 © ISO 2017 – Tous droits réservés

e) Les supports doivent être espacés de manière à éviter les affaissements (déplacement excessif au

fil du temps) et/ou les vibrations excessives pendant la durée de vie de conception du système de

canalisations.

f) Les vannes ou autres équipements connexes lourds doivent être supportés de manière adéquate et,

si nécessaire (tel que déterminé par les calculs de conception du système), indépendamment.

g) Une tuyauterie en PRV ne doit pas être utilisée pour supporter une autre canalisation, sauf en cas

d'accord avec le donneur d'ordre.

h) Les conditions de support des tuyauteries en PRV ignifugées doivent être prises en compte. Les

supports placés sur l'extérieur du revêtement ignifuge peuvent induire des charges transmises de

manière irrégulière sur celui-ci, ce qui pourrait entraîner des détériorations par cisaillement ou

écrasement et par conséquent, la perte d'intégrité du support.

i) Il convient que les tuyauteries en PRV soient correctement supportées pour s'assurer que le

raccordement de flexibles au niveau des stations auxiliaires ou de chargement, par exemple,

n'entraîne pas une traction du tube susceptible de surcharger la matière.

j) Les supports d'ancrage ou de robinet d'arrêt doivent permettre de transférer les charges axiales

requises à la structure de support sans provoquer de surcharge sur la matière de la tuyauterie en PRV.

k) Il est recommandé d'installer des brides d'ancrage ou de robinet d'arrêt entre deux doubles selles à

180°, assemblées par collage ou stratifiées sur la surface externe du tube. Les selles normalisées du

fabricant sont recommandées et doivent être collées suivant des procédures normalisées.

4.5.5 Canalisations enterrées

Les lignes directrices suivantes relatives aux canalisations enterrées doivent être observées.

a) Conditions in situ — il convient d'obtenir une évaluation des conditions de sol et de la nappe

phréatique locales avant l'excavation de la tranchée.

b) Matériaux d'enrobage — il convient de catégoriser le sol local afin de déterminer quel support

peut être approprié au système de tuyauteries en PRV enterré. D'autres problèmes à considérer

comprennent la teneur en humidité et la perméabilité qui peuvent entraîner une pose inappropriée

si elles sont sélectionnées de manière inadéquate.

c) Considérations relatives à l'utilisation du sol dans le remblai — il convient d'évaluer les propriétés

du sol en matière de compactage potentiel. Une charge de compactage trop élevée peut endommager

la tuyauterie en PRV.

d) Excavation de la tranchée — il convient que les côtés de la tranchée soient stables pour toutes

les conditions d'exploitation. Il convient que le sol déblayé ne soit pas déposé à proximité du bord

de la tranchée. Idéalement, il convient de retirer l'eau de la tranchée avant la pose du tube et le

remblayage.

e) Il convient que la largeur minimale au fond d'une tranchée accueillant un seul tube soit au moins

égale à 1,5 fois le diamètre du tube. Pour les tubes multiples, il convient que la distance entre les

tubes soit d'au moins 0,5 fois le diamètre du plus grand tube et que l'espace entre le tube externe et

la paroi de la tranchée soit au moins égal à la largeur requise pour un tube unique.

f) Fond de tranchée — tous les rochers, croûtes et objets tranchants doivent être retirés.

g) Préparation de la tranchée — il convient que les matériaux d'assise au fond de la tranchée possèdent

au moins une épaisseur de 100 mm et qu'ils fournissent une granularité et un support de tube

appropriés. Il convient que toutes les charges localisées soient réduites au maximum, par exemple

grâce à la présence d'autres structures de subsurface fournissant au moins une assise de 300 mm

ou à l'aide d'une couche de remblai compact.

h) Pose et assemblage du tube — la tuyauterie en PRV doit être posée dans la tranchée de manière

à obtenir un support uniforme. Il convient de ne pas ajouter de matériaux de remblai ou d'assise

supplémentaires pour obtenir ce support. Il convient que tous les assemblages soient installés

conformément aux lignes directrices d'installation du fabricant.

i) Pose et compactage des matériaux de remblai — il convient que les matériaux de remblai soient

placés autour de la tuyauterie en PRV de manière à ne pas gêner ou endommager le tube. Il convient

que les matériaux de remblai soient déposés sous le tube avant d'effectuer le remblayage de la

tranchée.

j) Compactage des matériaux de remblai — il convient que les matériaux de remblai soient compactés

dans la tranchée, mais il convient de s'assurer que les charges de compactage n'endommagent pas

le tube enterré. Il convient que la couverture minimale de matériaux de remblai permette d'éviter

la détérioration du tube enterré par des charges de surface, telles que le poids des véhicules.

Des préconisations de conception pour la profondeur d'enfouissement sont données en 5.7.3 du

guide de l'AWWA intitulé «Manual M45» (deuxième édition).

k) Des massifs d'ancrage, le cas échéant, doivent permettre de transférer les charges axiales à la

structure de support sans provoquer de surcharge sur le système de tuyauteries en PRV.

Des préconisations supplémentaires pour l'installation de tubes enterrés en PRV, ainsi que pour la

conception de massifs d'ancrage, sont données respectivement aux Articles 6 et 7 du guide de l'AWWA

intitulé «Manual M45» de 2013 (deuxième édition).

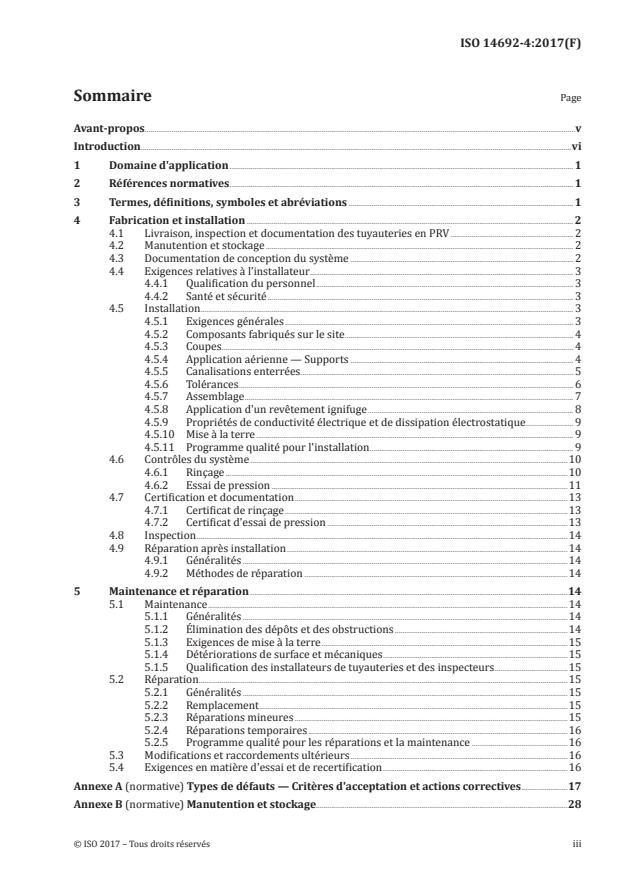

4.5.6 Tolérances

Sauf indication contraire sur les schémas approuvés, les tolérances globales doivent être de ± 6 mm

dans toutes les directions. Les tolérances dimensionnelles pour les canalisations finies sont données

au Tableau 1. Les valeurs de dimensions sont indiquées à la Figure 1.

Les tolérances admissibles de défaut d'alignement des brides lors de l'installation sont données

au Tableau 2. Il est courant que certaines brides soient fabriquées avec des orifices de fixation

de dimensions supérieures à celle du boulon utilisé avec la bride. Généralement, l'orifice est plus

large de 3 mm. Il convient de tenir compte de ce point lors de l'évaluation de la tolérance de défaut

d'alignement des brides dans les Tableaux 1 et 2.

Tableau 1 — Tolérances dimensionnelles maximales

Tolérances (relatives)

Diamètre interne du

Dimensions (voir Figure 1)

tube

1 2 3 4 5 6

° °

mm mm mm mm mm

(degrés) (degrés)

de 25 à 200 ±5 ±3 ±0,5 ±3 ±1 ±0,5

de 250 à 300 ±5 ±3 ±0,4 ±3 ±1 ±0,5

de 350 à 400 ±5 ±3 ±0,3 ±3 ±2 ±0,5

de 450 à 600 ±10 ±5 ±0,3 ±3 ±2 ±0,5

de 700 à 900 ±10 ±5 ±0,2 ±5 ±3 ±0,5

de 1 000 à 1 200 ±10 ±5 ±0,15 ±6 ±3 ±0,5

de 1 200 à 4 000 ±15 ±10 ±0,15 ±10 ±5 ±1

L'écart maximal doit être limité à 6 mm.

6 © ISO 2017 – Tous droits réservés

Tableau 2 — Tolérances admissibles de défaut d'alignement des brides lors de l'installation

Tolérances

Plage de diamètres

Défauts d’alignement

de 50 mm à de 300 mm à de 1 200 mm à

300 mm 1 200 mm 4 000 mm

Défaut d'alignement des brides (mm) ±1,6 ±3,2 ±5

Écart entre manchettes (mm) ±2 ±5 ±10

Légende

1 dimensions face-à-face, ou dimensions face-à-axe, ou emplacement des fixations, ou dimensions entre axes

2 translation latérale des branchements ou liaisons

3 rotation des brides, par rapport à la position indiquée

4 préparations des extrémités

5 coupe d'alignement des brides par rapport à la position indiquée, mesurée sur l'intégralité de la face du joint

6 déformation angulaire

Figure 1 — Dimensions avec tolérances

4.5.7 Assemblage

4.5.7.1 Exigences générales

Tous les assemblages doivent être effectués conformément aux recommandations du fabricant. Le choix

du type d'assemblage doit prendre en compte les points suivants:

a) la facilité d'accès requise par les installateurs de tuyauteries pour un assemblage correct du

raccordement;

b) la nécessité d'accepter d'éventuels défauts d'alignement mineurs.

En cas d'utilisation d'assemblages collés, l'installateur doit vérifier que l'excédent d'adhésif généré lors

de la réalisation de l'assemblage ne dépasse pas de manière excessive dans le passage interne du tube.

Cela peut créer un facteur substantiel de blocage et constituer une source de dommages par érosion et

cavitation. La hauteur de l'excédent d'adhésif doit être telle que la restriction maximale de l'écoulement

soit égale à 5 % du diamètre intérieur ou à 10 mm, selon la plus faible des deux valeurs.

Des préconisations sur le type d'assemblage et le montage sont données à l'Annexe D.

4.5.7.2 Contrôle qualité des assemblages collés et stratifiés

Si le donneur d'ordre le demande, les exigences suivantes doivent être appliquées lors de l'installation.

a) La fréquence des essais hydrostatiques doit faire l'objet d'un accord entre l'installateur et le

donneur d'ordre.

b) L'adhésif ou la résine utilisé doit être conforme aux recommandations du fabricant et le

degré de durcissement doit être déterminé conformément aux exigences mentionnées dans

l’ISO 14692-2:2017, Tableau 3.

c) La surface du stratifié doit au minimum être à 3 °C au-dessus du point de rosée.

La température de transition vitreuse T de l'adhésif ou de la résine après durcissement ne doit pas être

g

inférieure à 95 % de la valeur minimale indiquée par le fabricant. Il doit être démontré que cette valeur

indiquée est un critère acceptable pour les résultats de l'essai de qualification.

Pour les résines en polyester et ester vinylique, la teneur résiduelle en monomères styréniques peut

être déterminée par mesurage sur un assemblage fictif réalisé avant le début des travaux d'assemblage.

La teneur en styrène doit être inférieure ou égale à 2 % (fraction de masse) de la teneur en résine.

La dureté Barcol doit être mesurée sur tous les assemblages stratifiés en VRV ou PIRV. Le nombre

d'observations doit être déterminé selon l'ASTM D2583. Le nombre d'observations doit être au

minimum de dix. Les deux valeurs maximales et les deux valeurs minimales peuvent être ignorées et

les six autres utilisées pour calculer une valeur moyenne qui ne doit pas être inférieure à 90 % de la

valeur minimale indiquée par le fabricant.

Pour les canalisations de faible diamètre, la courbure externe du tube peut compliquer l'obtention de

mesures constantes. Une attention particulière est donc requise lorsque la dureté Barcol est mesurée

sur des canalisations de faible diamètre.

4.5.8 Application d'un revêtement ignifuge

Il est recommandé d'appliquer le revêtement de préférence après les essais hydrostatiques, afin de

faciliter le contrôle de fuites éventuelles.

L'application de matières ignifuges pour répondre aux exigences en matière de propagation de flammes,

de fumées ou de gaz toxiques doit être intégrée à la construction de tube. L'application sur le site de ce

type de matière doit être limitée à celle requise pour la pose, par exemple assemblages sur site.

Si un revêtement ignifuge est utilisé uniquement dans le but de satisfaire aux exigences d'endurance

au feu, le revêtement doit de préférence être appliqué par le fabricant de tubes, ou par une entreprise

agréée, à l'usine du fabricant ou de l'entreprise agréée. Les tubes peuvent être revêtus sur site

conformément à la procédure approuvée, sous condition d'une inspection et d'une vérification sur site.

Toute protection ignifuge appliquée sur des composants de tuyauterie doit être soumise aux exigences

suivantes:

a) le maître d'œuvre, le cas échéant, chargé de l'application des revêtements ignifuges, doit utiliser

un système de gestion de la qualité et doit également utiliser des procédures d'application écrites,

concernant les aspects relatifs à la protection de l'environnement, à l'application et aux inspections,

approuvés par le donneur d'ordre;

8 © ISO 2017 – Tous droits réservés

b) les méthodes suivantes sont acceptables pour l'application d'un revêtement ignifuge sur les

composants de tuyauterie:

1) application manuelle classique;

2) procédé automatisé;

3) utilisation de demi-enveloppes moulées ou de sections de formes et de longueurs différentes;

c) avant le début des travaux d'ignifugation sur les composants de tuyauterie, le personnel du maître

d'œuvre en charge de l'application de la matière ignifuge doit:

1) avoir suivi une formation sur la méthode d'application et l'application effective des matières

ignifuges, sous le contrôle du fabricant de matières ignifuges;

2) avoir appliqué le revêtement ignifuge sur un échantillon de tube et raccord approuvé par le

fabricant de matières ignifuges et par le donneur d'ordre.

Le maître d'œuvre doit utiliser les équipements d'application recommandés par le fabricant de matières

ignifuges. Avant l'application de la matière ignifuge sur les composants de tuyauterie, les surfaces

doivent être exemptes de moisissure, de graisse ou de tout autre polluant.

Après l'application de la matière ignifuge sur les composants de tuyauterie, une inspection de

l'ignifugation doit être effectuée en vue d'approuver ou de refuser les travaux. Cette inspection doit

comprendre les éléments suivants:

— l'épaisseur du revêtement ignifuge doit être mesurée de manière aléatoire à l'état durci; l'épaisseur

ne doit pas être inférieure à l'épaisseur minimale requise;

— la finition et l'aspect du revêtement ignifuge doivent avoir la même qualité que l'échantillon soumis

pour approbation par le fabricant de matières ignifuges et le donneur d'ordre.

Dans les applications d'ignifugation où la protection doit être amovible à des fins d'inspection, par

exemple vannes et brides, l'un des cas suivants doit s'appliquer: