EN 13236:2010

(Main)Safety requirements for superabrasive products

Safety requirements for superabrasive products

This European Standard is applicable to the following superabrasive products: precision superabrasive grinding and cutting-off wheels, non-precision cutting-off wheels, diamond wires, mounted points and other superabrasive products for non-precision grinding. It also applies to reconditioned superabrasive cutting-off wheels.

This European Standard specifies requirements and/or measures for the removal or reduction of hazards resulting from the design and application of the superabrasive products.

This European Standard contains also procedures and tests for verification of the compliance with the requirements as well as safety information for use which is to be made available to the user by the manufacturer.

The hazards taken into consideration are listed in Clause 4.

This European Standard does not apply to bonded abrasive products, coated abrasive products, rotating dressing tools, truers nor any non-rotating superabrasive products.

Sicherheitsanforderungen für Schleifwerkzeuge mit Diamant oder Bornitrid

Diese Europäische Norm gilt für folgende Schleifwerkzeuge mit Diamant oder Bornitrid: Präzisionsschleif- und -trennschleifscheiben, Trennschleifscheiben zur Bearbeitung von Naturstein und zum Einsatz im Hoch- und Tiefbau, Sägeseile, Schleifstifte und sonstige Schleifwerkzeuge mit Diamant oder Bornitrid zur Bearbeitung von Naturstein und zum Einsatz im Hoch- und Tiefbau.

Diese Europäische Norm legt Anforderungen und/oder Maßnahmen zur Beseitigung oder Verminderung von Gefährdungen fest, die von der Gestaltung und Anwendung der Schleifwerkzeuge mit Diamant oder Bornitrid her¬rühren.

Diese Europäische Norm umfasst auch Verfahren und Prüfungen zur Feststellung der Übereinstimmung mit den Anforderungen sowie Benutzerinformationen, die der Hersteller dem Anwender zur Verfügung zu stellen hat.

Die berücksichtigten Gefährdungen sind in Abschnitt 4 aufgeführt.

Diese Europäische Norm gilt nicht für Schleifkörper aus gebundenem Schleifmittel, Schleifmittel auf Unterlagen, rotierende Abrichtwerkzeuge, Handfeilen und andere nicht rotierende Schleifwerkzeuge mit Diamant oder Bornitrid.

Prescriptions de sécurité pour les produits superabrasifs

La présente Norme européenne est applicable aux produits superabrasifs suivants : meules et meules à tronçonner superabrasives de précision, meules à tronçonner ordinaires, câbles diamantés, meules sur tige et autres produits superabrasifs pour meulage ordinaire. Elle s'applique également aux meules à tronçonner superabrasives reconditionnées.

La présente Norme européenne spécifie les prescriptions et/ou mesures pour la suppression ou la réduction des phénomènes dangereux résultant de la conception ou de l'utilisation des produits superabrasifs.

La présente Norme européenne contient également les procédures et essais pour la vérification de la conformité aux prescriptions ainsi que les informations de sécurité pour l'utilisation qui doivent être mises à la disposition de l'utilisateur par le fabricant.

Les phénomènes dangereux à prendre en considération sont définis à l'Article 4.

La présente Norme européenne ne s'applique pas aux produits abrasifs agglomérés, produits abrasifs appliqués, outils à dresser rotatifs, outils à dresser ou autres produits superabrasifs non rotatifs.

Varnostne zahteve za superabrazive

Ta evropski standard velja za naslednje superabrazive: - precizne, superabrazivne plošče za brušenje in rezanje, neprecizne plošče za rezanje, diamantne žice, nameščene konice in druge superbarazive za neprecizno brušenje. Prav tako velja za superabrazivne obnovljene plošče za rezanje. Ta evropski standard določa zahteve in/ali ukrepe za odpravo ali zmanjševanje nevarnosti, ki so posledica načrtovanja in uporabe superbarazivov. Ta evropski standard vsebuje tudi postopke in preskuse za preverjanje skladnosti z zahtevami in varnostnimi informacijami za uporabo, ki jih mora proizvajalec priskrbeti uporabniku. Obravnavane nevarnosti so naveden v klavzuli 4. Ta evropski standard ne velja za vezane abrazive, prevlečene abrazive, vrteče se orodje za brušenje, brusilce niti za katere koli druge nevrteče superabrazive.

General Information

- Status

- Withdrawn

- Publication Date

- 23-Nov-2010

- Withdrawal Date

- 08-Feb-2026

- Technical Committee

- CEN/TC 143 - Machine tools - Safety

- Current Stage

- 9960 - Withdrawal effective - Withdrawal

- Start Date

- 23-Dec-2015

- Completion Date

- 11-Feb-2026

Relations

- Effective Date

- 08-Jun-2022

- Effective Date

- 29-Nov-2010

- Effective Date

- 18-Jan-2023

- Effective Date

- 09-Feb-2026

- Effective Date

- 28-Jan-2026

- Effective Date

- 06-May-2015

Get Certified

Connect with accredited certification bodies for this standard

National Aerospace and Defense Contractors Accreditation Program (NADCAP)

Global cooperative program for special process quality in aerospace.

CARES (UK Certification Authority for Reinforcing Steels)

UK certification for reinforcing steels and construction.

DVS-ZERT GmbH

German welding certification society.

Sponsored listings

Frequently Asked Questions

EN 13236:2010 is a standard published by the European Committee for Standardization (CEN). Its full title is "Safety requirements for superabrasive products". This standard covers: This European Standard is applicable to the following superabrasive products: precision superabrasive grinding and cutting-off wheels, non-precision cutting-off wheels, diamond wires, mounted points and other superabrasive products for non-precision grinding. It also applies to reconditioned superabrasive cutting-off wheels. This European Standard specifies requirements and/or measures for the removal or reduction of hazards resulting from the design and application of the superabrasive products. This European Standard contains also procedures and tests for verification of the compliance with the requirements as well as safety information for use which is to be made available to the user by the manufacturer. The hazards taken into consideration are listed in Clause 4. This European Standard does not apply to bonded abrasive products, coated abrasive products, rotating dressing tools, truers nor any non-rotating superabrasive products.

This European Standard is applicable to the following superabrasive products: precision superabrasive grinding and cutting-off wheels, non-precision cutting-off wheels, diamond wires, mounted points and other superabrasive products for non-precision grinding. It also applies to reconditioned superabrasive cutting-off wheels. This European Standard specifies requirements and/or measures for the removal or reduction of hazards resulting from the design and application of the superabrasive products. This European Standard contains also procedures and tests for verification of the compliance with the requirements as well as safety information for use which is to be made available to the user by the manufacturer. The hazards taken into consideration are listed in Clause 4. This European Standard does not apply to bonded abrasive products, coated abrasive products, rotating dressing tools, truers nor any non-rotating superabrasive products.

EN 13236:2010 is classified under the following ICS (International Classification for Standards) categories: 25.100.70 - Abrasives. The ICS classification helps identify the subject area and facilitates finding related standards.

EN 13236:2010 has the following relationships with other standards: It is inter standard links to EN 13236:2001, EN 13236:2001/A1:2005, EN 13236:2010+A1:2015, ISO 22917:2004, EN ISO 286-2:2010, EN 13236:2010/FprA1. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

EN 13236:2010 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

2003-01.Slovenski inštitut za standardizacijo. Razmnoževanje celote ali delov tega standarda ni dovoljeno.Varnostne zahteve za superabraziveSicherheitsanforderungen für Schleifwerkzeuge mit Diamant oder BornitridPrescriptions de sécurité pour les produits superabrasifsSafety requirements for superabrasive products25.100.70BrusivaAbrasivesICS:Ta slovenski standard je istoveten z:EN 13236:2010SIST EN 13236:2011en,fr,de01-februar-2011SIST EN 13236:2011SLOVENSKI

STANDARDSIST EN 13236:2001/A1:2005SIST EN 13236:20011DGRPHãþD

EUROPEAN STANDARD NORME EUROPÉENNE EUROPÄISCHE NORM

EN 13236

November 2010 ICS 25.100.70 Supersedes EN 13236:2001English Version

Safety requirements for superabrasive products

Prescriptions de sécurité pour les produits superabrasifs

Sicherheitsanforderungen für Schleifwerkzeuge mit Diamant oder Bornitrid This European Standard was approved by CEN on 16 October 2010.

CEN members are bound to comply with the CEN/CENELEC Internal Regulations which stipulate the conditions for giving this European Standard the status of a national standard without any alteration. Up-to-date lists and bibliographical references concerning such national standards may be obtained on application to the CEN Management Centre or to any CEN member.

This European Standard exists in three official versions (English, French, German). A version in any other language made by translation under the responsibility of a CEN member into its own language and notified to the CEN Management Centre has the same status as the official versions.

CEN members are the national standards bodies of Austria, Belgium, Bulgaria, Croatia, Cyprus, Czech Republic, Denmark, Estonia, Finland, France, Germany, Greece, Hungary, Iceland, Ireland, Italy, Latvia, Lithuania, Luxembourg, Malta, Netherlands, Norway, Poland, Portugal, Romania, Slovakia, Slovenia, Spain, Sweden, Switzerland and United Kingdom.

EUROPEAN COMMITTEE FOR STANDARDIZATION

COMITÉ EUROPÉEN DE NORMALISATION EUROPÄISCHES KOMITEE FÜR NORMUNG

Management Centre:

Avenue Marnix 17,

B-1000 Brussels © 2010 CEN All rights of exploitation in any form and by any means reserved worldwide for CEN national Members. Ref. No. EN 13236:2010: ESIST EN 13236:2011

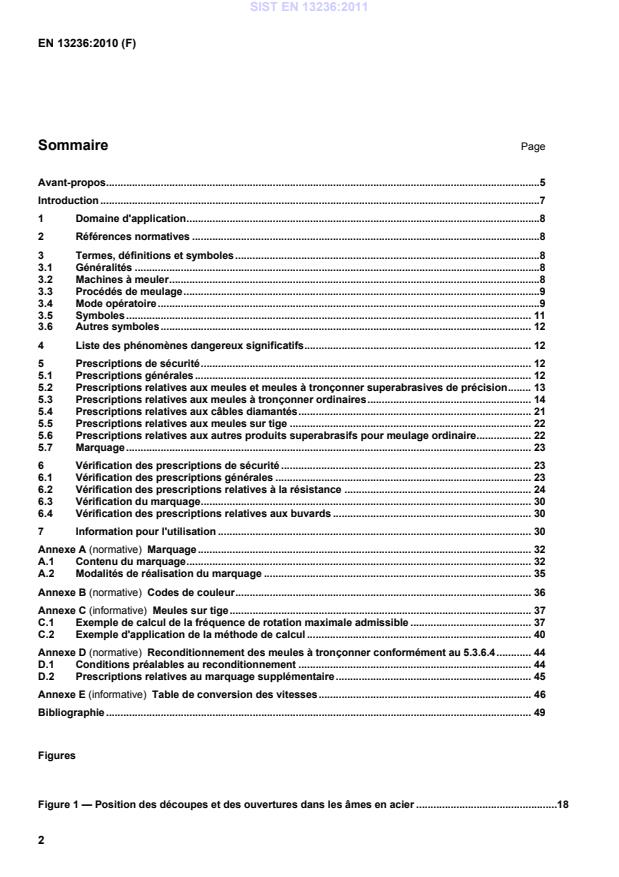

Marking . 30A.1Content of the marking . 30A.2Execution of the marking . 33Annex B (normative)

Colour codes . 34Annex C (informative)

Mounted points . 35C.1Example of calculation of the maximum permissible speed of rotation. 35C.2Example for the application of the calculation method . 38Annex D (normative)

Reconditioning of cutting-off wheels according to 5.3.6.4 . 42D.1Preconditions for reconditioning . 42D.2Additional marking requirements . 43Annex E (informative)

Speed conversion table . 44Bibliography . 47 Figures Figure 1 — Position of cuts and openings in steel blanks . 17Figure 2 — Example of cut-outs and openings . 18Figure 3 — Segmented cutting-off wheels: Dimensions of segment height X1 . 23Figure 4 — Example of a bending test device for segmented cutting-off wheels . 24Figure 5 — Cutting-off wheels with continuous rim: Dimensions of segment height X1 . 25SIST EN 13236:2011

3 Figure 6 — Example of a bending test device for cutting-off wheels with continuous rim . 25Figure 7 — Example of a shearing force test device . 26Figure 8 — Example of the test piece . 28Figure 9 — Example of a tensile test . 28Figure C.1 — Volume division for mounted points with reduced spindle (ZYA) . 36 Tables Table 1 — Grinding method, type of machine, type of application . 9Table 2 — Symbols . 10Table 3 — Other symbols . 11Table 4 — List of significant hazards . 11Table 5 — Safety factors for precision superabrasive grinding and cutting-off wheels . 12Table 6 — Maximum operating speeds as a function of the bond type . 13Table 7 — Safety factors for non-precision cutting-off wheels . 14Table 8 — Maximum operating speeds as a function of the bond type . 14Table 9 — Dimensions of blanks for dry cutting-off . 15Table 10 — Dimensions of blanks for wet cutting-off . 16Table 11 — Bending strength σσσσb for cutting-off wheels for the use on hand-held cutting-off machines depending on segment height X1 and segment length L2 . 19Table 12 — Minimum bending moment Mb . 19Table 13 — Safety factors for other superabrasive products for non-precision grinding . 21Table 14 — Maximum operating speeds as a function of the bond type . 22Table A.1 — Marking of superabrasive products . 30Table A.2 — Restrictions of use (RE) . 32Table B.1 — Colour codes and design of colour codes . 34Table C.1 — Designation of the calculation quantities . 37Table C.2 — Designation of mounted points . 38Table C.3 — Characteristics for the calculation of maximum speeds of rotation . 39Table C.4 — Mounted points, cylindrical shape, plain spindles (ZYN) vitrified bond (V) . 40Table C.5 — Mounted points, cylindrical shape, reduced spindles (ZYA), vitrified bond (V) . 40Table C.6 — Mounted points, cylindrical shape, plain spindle Schaft (ZYN), electroplated bond (G) . 41Table E.1 — Speed conversion . 44

l) Annex C about mounted points was completely revised and shortened; m) Annex D with the speed conversion table (now Annex E) was editorially revised and maximum operating speeds above 320 m/s were deleted; SIST EN 13236:2011

5 n) Annex E about shapes and dimensions of grinding wheels and cutting-off wheels had become obsolete with publication of ISO 6104 and was therefore deleted; o) Annex F about grain sizes and concentration for diamond and cubic boron nitride had become obsolete with publication of ISO 6106 and was therefore deleted. According to the CEN/CENELEC Internal Regulations, the national standards organizations of the following countries are bound to implement this European Standard: Austria, Belgium, Bulgaria, Croatia, Cyprus, Czech Republic, Denmark, Estonia, Finland, France, Germany, Greece, Hungary, Iceland, Ireland, Italy, Latvia, Lithuania, Luxembourg, Malta, Netherlands, Norway, Poland, Portugal, Romania, Slovakia, Slovenia, Spain, Sweden, Switzerland and the United Kingdom. SIST EN 13236:2011

7 1 Scope This European Standard is applicable to the following superabrasive products: precision superabrasive grinding and cutting-off wheels, non-precision cutting-off wheels, diamond wires, mounted points and other superabrasive products for non-precision grinding. It also applies to reconditioned superabrasive cutting-off wheels. This European Standard specifies requirements and/or measures for the removal or reduction of hazards resulting from the design and application of the superabrasive products. This European Standard contains also procedures and tests for verification of the compliance with the requirements as well as safety information for use which is to be made available to the user by the manufacturer. The hazards taken into consideration are listed in Clause 4. This European Standard does not apply to bonded abrasive products, coated abrasive products, rotating dressing tools, truers nor any non-rotating superabrasive products. 2 Normative references The following referenced documents are indispensable for the application of this document. For dated references, only the edition cited applies. For undated references, the latest edition of the referenced document (including any amendments) applies. EN ISO 286-2:2010, Geometrical product specifications (GPS) — ISO code system for tolerances on linear sizes — Part 2: Tables of standard tolerance classes and limit deviations for holes and shafts (ISO 286-2:2010) ISO 22917, Superabrasives — Limit deviations and run-out tolerances for grinding wheels with diamond or cubic boron nitride 3 Terms, definitions and symbols For the purposes of this document the following terms and definitions apply. 3.1 General 3.1.1 superabrasive product abrasive product containing natural or synthetic diamond or cubic boron nitride in a bond

3.2 Grinding machines 3.2.1 stationary grinding machine grinding machine being fixed in position during operation NOTE See for example EN 13218. 3.2.2 mobile grinding machine grinding machine not being fixed in position during operation NOTE Mobile grinding machines are manually guided (but not supported) by hand during use, e.g. floor grinding machines. SIST EN 13236:2011

See for example EN 792-7, EN 792-9, EN 60745-2-3 and EN ISO 19432. 3.2.4 grinding machine with totally enclosed working area stationary grinding machine being protected in such a way by separating guards that machining processes including loading and unloading of workpieces are carried out inside them and persons are protected against hazards generated by bursting of an abrasive product

3.3 Grinding method 3.3.1 peripheral grinding grinding with the periphery of the wheel with no or limited side loads 3.3.2 face grinding grinding with the face of the wheel 3.3.3 cutting-off slotting with the periphery of the cutting-off wheel 3.4 Type of application See Table 1. 3.4.1 mechanically guided grinding grinding process with feed movements of the abrasive product and/or workpiece guided by mechanical means 3.4.2 manually guided grinding grinding process with feed movements of the abrasive product and/or the workpiece manually guided by the operator 3.4.3 hand-held grinding grinding process with grinding machine entirely guided by the operator's hands SIST EN 13236:2011

9 Table 1 — Grinding method, type of machine, type of application Grinding method Type of machine Type of application Superabrasive product Workpiece Examples for application/machines Grinding Stationary grinding machines Mechanically guided grinding Fixed Mechanically guided Surface grinding, centerless grinding,

creep feed grinding, bevel grinding on glass

(glass bevelling machine) Mechanically guided Fixed Profile grinding of stone and concrete Mechanically guided Mechanically guided Internal grinding, external, plunge and traverse grinding, jig grinding, decorative stone milling and polishing, pencil edging of glass (automotive glass) Stationary and mobile grinding machines Manually guided grinding Manually guided Fixed Roughing and polishing of stone floors

(carriage/floor grinding machine) Fixed Manually guided Tool grinding (bench grinding machine)

decorative glass grinding Hand-held grinding machines Hand-held grinding Manually guided Fixed Stone and concrete milling and polishing

(angle/straight grinder) Cutting-off Stationary cutting-off machines Mechanically guided cutting-off Fixed Mechanically guided Cutting-off of bricks and tiles (table saw) Mechanically guided Fixed Cutting-off of stone and concrete (bridge-type saw, floor and wall saw, wire saw) Mechanically guided Mechanically guided Cutting-off of semi-conductors Stationary and mobile cutting-off machines Manually guided cutting-off Manually guided Fixed Cutting-off of stone and concrete (table saw, floor saw) Fixed Manually guided Cutting-off of bricks (table saw) Hand-held cutting-off machines Hand-held cutting-off Manually guided Fixed Cutting-off of stone and concrete (angle grinder, hand-held cutting-off machine)

nab Deflection speed of a mounted point Revolutions per minute at which the spindle of a rotating mounted point is deflecting under centrifugal force 1/min

nmax Maximum permissible speed of rotation Revolutions per minute of a rotating new abrasive product at maximum operating speed 1/min

Sab Safety factor against spindle deflection for mounted points Deflection speed divided by maximum permissible speed of rotation: maxnnSabab= —

vs Maximum operating speed Maximum permissible peripheral speed of a rotating abrasive product m/s

vbr Bursting speed Peripheral speed at which a rotating abrasive product breaks due to centrifugal force m/s

vbr min Minimum bursting speed Peripheral speed, which a rotating abrasive product shall at least reach without bursting due to centrifugal force m/s fbr Burst speed factor Bursting speed divided by maximum operating speed:

sbrrvvfb= —

Sbr Safety factor against bursting due to centrifugal force Bursting speed divided by maximum operating speed, all squared: 2=sbrbrvvS —

11 3.6 Other symbols Other symbols used in this European Standard are listed in Table 3. Table 3 — Other symbols Symbol Designation Unit

Mb Bending moment

Nm

F Force

N

FA Shearing force

N

LF Lever arm

mm

σb Bending strength

N/mm2 2S Shear strength

N/mm2

4 List of significant hazards Table 4 — List of significant hazards Hazard designation Hazardous situations (Examples) Relevant clauses

in this standard Ejection of parts 1. Abrasive product breakage caused by:

— improper design 5.1, 5.2, 5.3, 5.4, 5.5, 5.6, 5.7, Annex C and Annex D — manufacturing defects 5.1 — wrong selection Clause 7, Annex A and Annex B — improper handling and storage Clause 7 — improper use (mounting and grinding process) Clause 7 2. Grinding debris Clause 7 Vibration 3. Hand arm vibration on hand-held machines caused by:

— improper use Clause 7 — incorrect mounting Clause 7 5 Safety requirements 5.1 General requirements Superabrasive products shall be designed and manufactured in such a way that they resist the forces and loads that are to be expected when used as intended. They shall not present visible defects affecting safety and shall comply with the requirements listed in the following clauses. SIST EN 13236:2011

The tolerance class for bores on precision superabrasive grinding and cutting-off wheels is given in ISO 22917. 5.2.2 Sequence of maximum operating speeds Precision superabrasive grinding and cutting-off wheels shall be manufactured for maximum operating speeds conforming to the following sequence: < 16 — 20 — 25 — 32 — 35 — 40 — 45 — 50 — 63 — 80 — 100 — 125 — 140 — 160 — 180 — 200 — 225 — 250 — 280 — 320 in m/s. NOTE For conversion of maximum operating speeds into speeds of rotation for different outside diameters D of the abrasive product, see Annex E. 5.2.3 Safety factors Precision superabrasive grinding and cutting-off wheels shall have a safety factor against bursting due to centrifugal forces at their maximum operating speed as given in Table 5. Table 5 — Safety factors for precision superabrasive grinding and cutting-off wheels Type of machine Type of application Maximum operating speed vs m/s Safety factor Sbr Burst speed factorfbr Stationary grinding machines Mechanically guided grinding ≤ 80 3,0 1,73 Mechanically guided grinding with totally enclosed working area

≤ 320

1,75 1,32 Stationary and mobile grinding machines Manually guided grinding

≤ 63

3,0 1,73

3,5 1,87

5.2.4 Maximum operating speeds Precision superabrasive grinding and cutting-off wheels shall comply with the classification of the sequence of maximum operating speeds in 5.2.2 up to the maximum values given in Table 6. In the totally enclosed working area, the maximum operating speeds given in Table 6 may be exceeded, if the safety factor required in Table 5 is complied with. SIST EN 13236:2011

13 Table 6 — Maximum operating speeds as a function of the bond type Core Abrasive section Maximum operating speed vs

m/s Vitrified V Resinoid B Metal

M Electroplated G Metal Manufactured on core,

e.g. sintered or electroplated — 100 100 200 Connected to core,

e.g. cemented, screwed, clamped, brazed or welded 180 80 100 — Resinoid Manufactured on core,

e.g. pressed — 100 — — Connected to core,

e.g. cemented, screwed, clamped 80 80 80 80 Vitrified Manufactured on core,

e.g. pressed 80 — — — Connected to core,

e. g. cemented, screwed, clamped 80 80 80 —

5.2.5 Blotters Blotters shall be supplied by the manufacturer, supplier or importer where these are required for a safe mounting and use of the superabrasive product. Blotters shall be made of suitable compressible material. Shape, dimensions and material shall be adapted to application and intended use. When water-based coolants are used the blotter material shall not be affected in the way that it loses its compressibility and physical function. Blotters can serve as a label for the marking provided the marking requirements of this standard are met and the blotter is firmly attached to the wheel. 5.3 Requirements for non-precision cutting-off wheels 5.3.1 Bore tolerances The tolerance class for bores for non-precision cutting-off wheels is H9 as per EN ISO 286-2:2010. 5.3.2 Sequence of maximum operating speeds Non-precision cutting-off wheels shall be manufactured for maximum operating speeds conforming to the following sequence: 20 — 25 — 32 — 35 — 40 — 45 — 50 — 63 — 80 — 100 in m/s. NOTE For conversion of maximum operating speeds into speeds of rotation for different outside diameters D of the abrasive product, see Annex E. SIST EN 13236:2011

Safety factor Sbr

Burst speed factorfbr m/s Stationary cutting-off machines Mechanically guided cutting-off ≤ 100 2,0 1,41 Mechanically guided cutting-off with totally enclosed working area ≤ 100 1,75 1,32 Stationary and mobile cutting-off machines Manually guided cutting-off ≤ 100 3,5 1,87 Hand-held cutting-off machines Hand-held cutting-off ≤ 100 3,5 1,87

5.3.4 Maximum operating speeds Non-precision cutting-off wheels shall comply with the sequence of maximum operating speeds in 5.3.2 up to the maximum values given in Table 8. Table 8 — Maximum operating speeds as a function of the bond type Core Cutting rim

(abrasive

section) Type of

application Maximum operating speed vsm/s Metal M ElectroplatedG Metal blank, e.g. cast, rolled, forged continuous Mechanically and manually guided cutting-off 100 100 segmented Mechanically and manually guided cutting-off 100 100 continuous or segmented Hand-held cutting-off 100 100

5.3.5 Requirements for the metal blank 5.3.5.1 Requirements for the metal blank of cutting-off wheels for dry cutting-off 5.3.5.1.1 Dimensions Dimensions of metal blanks of non-precision cutting-off wheels for dry cutting-off, see Table 9. SIST EN 13236:2011

15 Table 9 — Dimensions of blanks for dry cutting-off

Type of machine Outside diameter D1 of the blank

mm Blank thickness E

mm more than up to and including Hand-held cutting-off machines —

115 ≥ 0,7

200 ≥ 0,9

230 ≥ 1,2 Hand-held and stationary cutting-off machines

300 ≥ 1,2

400 ≥ 1,6 Stationary and mobile cutting-off machines

400 ≥ 1,6

500 ≥ 2,0

600 ≥ 2,5

900 ≥ 3,0

900 1 600 ≥ 3,5

5.3.5.1.2 Material and hardness of blanks for laser welded cutting-off wheels The material used for the blank shall be steel which shall have the necessary properties enabling it to produce adequate joint strength when welding it to the segments. For example, alloyed cold worked steels having a maximum carbon content of 0,27 % are suitable. Blanks shall have a minimum hardness of 20 HRC for outside diameter D1 ≤ 230 mm and a minimum hardness of 24 HRC for outside diameter D1> 230 mm. 5.3.5.1.3 Material and hardness of blanks for sintered and direct melted cutting-off wheels Tool steels, grade to the choice of the manufacturer. 5.3.5.1.4 Surface finish of the entire slot area Cutting-off wheels shall be manufactured in such a way that the surface finish in the area of the slots does not cause crack formation. 5.3.5.1.5 Other requirements Blanks shall be free from visible defects. 5.3.5.2 Requirements for the metal blank of cutting-off wheels for wet cutting-off 5.3.5.2.1 Dimensions Dimensions of metal blanks for non-precision cutting-off wheels for wet cutting-off, see Table 10. SIST EN 13236:2011

mm Blank thickness E mm more than up to and including Stationary cutting-off machine — 300 ≥ 1,2 300 400 ≥ 1,6 400 500 ≥ 2,0 500 600 ≥ 2,5 600 900 ≥ 2,8 900 2 500 ≥ 3,5 2 500 3 500 ≥ 7,0 3 500 5 000 ≥ 9,0 Hand-held cutting-off machine — 230 ≥ 0,006 D1 230 400 ≥ 0,005 D1

5.3.5.2.2 Material Tool steels, grade to the choice of the manufacturer. 5.3.5.2.3 Surface finish of the entire slot area See 5.3.5.1.4. 5.3.5.2.4 Other requirements See 5.3.5.1.5. 5.3.5.3 Design and position of cuts and openings in the metal blank of cutting-off wheels for hand-held applications 5.3.5.3.1 General Cuts and openings in steel blanks of cutting-off wheels for hand-held applications designed for any reasons such as noise dampening shall comply with the following limitations: a) Cuts located outside the flange area with more or less radial orientation shall end at a distance x ≥ 0,25 D/2 outside of the diameter of the bore, where D is the outside diameter of the cut-off wheel. See also Figure 1. b) Cuts outside the flange area other than circular holes and elliptical holes with a ratio of large to small radius ≤ (2:1) shall end at a distance of ≥ 15 % of the blank radius D1/2 away from the closest gullet or outside diameter of the blank. See also Figure 1. c)

Inside the flange area no cuts or holes other than one drive pin hole or two circular cuts with approximately radial orientation for fixing of functional elements are allowed.

Key

no cuts allowed in this area

Figure 1 — Position of cuts and openings in steel blanks 5.3.5.3.2 Dimensions and distribution of narrow laser cuts a) Cuts outside the flange area shall have a dimension in radial direction of ≤ 40 % of the blank radius D1/2. b) The minimum distance between cuts outside the flange area at any point of the cut-out shall be ≥ 15 % of the radius D/2 of the cutting-off wheel. c) Laser cuts shall start and end with a spiral. 5.3.5.3.3 Dimensions and distribution of wide cut-outs and openings a) Wide cut-outs and openings in blanks shall have a dimension in radial direction of ≤ 15 % of the radius D/2 of the cutting-off wheel with an opening angle of 15° at maximum, see Figure 2 as an example. SIST EN 13236:2011

Key 1 flange area Figure 2 — Example of cut-outs and openings b) The total area of wide cut-outs and openings in blanks shall be ≤ 20 % of the area of the blank. 5.3.5.4 Heat treatment of all metal blanks If slots or openings are produced by laser cutting, the steel blank shall be annealed if the micro hardness is > 500 HV in the heat affected zone, in order to achieve a hardness of ≤ 500 HV. 5.3.6 Requirements for the connection of the superabrasive section to the metal blank 5.3.6.1 Connection of segments to the metal blank The segments for hand-held cutting-off wheels for dry cutting-off shall be connected to the metal blank by welding, sintering, direct melting or infiltration attachment processes. 5.3.6.2 Tolerances and bending moment for segmented non-precision cutting-off wheels For segmented non-precision cutting-off wheels for the use on hand-held cutting-off machines, the ratio of segment height to thickness of the core, X1/E shall be ≤ 8,5.

For segmented non-precision cutting-off wheels the strength of the joint between the metal blank and the segment shall be designed to comply with the following bending moment:

6b2vbσ⋅⋅=ELM

(1) where Mb

is the bending moment; Lv

is the length of the bond interface between segment and core; E

is the thickness of the core; σb

is the bending strength value, see a) and b) below. SIST EN 13236:2011

19 The bending strength values to be included in Equation (1) are: a) for cutting-off wheels for the use on stationary and mobile cutting-off machines: σb = 450 N/mm2, and b) for cutting-off wheels for the use on hand-held cutting-off machines σb according to Table 11. Table 11 — Bending strength σσσσb for cutting-off wheels for the use on hand-held cutting-off machines depending on segment height X1 and segment length L2

1b N/mm² 12XL ≥ 600 ≥ 2 ≥ 750 1,5 to < 2 ≥ 900 1,0 to < 1,5 If for cutting-off wheels for the use on hand-held cutting-off machines the bending moment values Mb resulting from Equation (1) are smaller than the values given in Table 12 as a function of the core thickness E of the cutting-off wheel, then the values given in Table 12 shall be fulfilled at minimum. Table 12 — Minimum bending moment Mb Core thickness E

mm Minimum bending moment

Mb Nm < 1,2 6 1,2 to < 1,4 8 ≥ 1,4 10

5.3.6.3 Bending moments for cutting-off wheels with continuous cutting rim in metal bond For non-precision cutting-off wheels with continuous rim, the strength of the joint between the metal bond and the blank shall be designed to comply with the following bending moment: Mb = F × D/2 (2) where F is the force, here: F = 125 N; D is the outside diameter of the cutting-off wheel, expressed in m. 5.3.6.4 Requirements for reconditioned non-precision cutting-off wheels Segmented cutting-off wheels which have been equipped with new abrasive sections due to wear of the abrasive sections shall comply with the same requirements as unused cutting-off wheels. SIST EN 13236:2011

21 5.5 Requirements for mounted points 5.5.1 Spindle diameter tolerances The tolerance class for spindle diameters for mounted points is given in ISO 22917. 5.5.2 Sequence of maximum operating speeds Mounted points shall be manufactured for maximum operating speeds conforming to the following sequence: 5 — 6 — 8 — 10 — 12 — 16 — 20 — 25 — 32 — 35 — 40 — 45 — 50 — 63 in m/s. NOTE For conversion of maximum operating speeds into speeds of rotation for different outside diameters D of the abrasive product, see Annex E. 5.5.3 Safety factors Mounted points shall have a safety factor against bursting due to centrifugal forces of Sbr = 3. The spindle shall have a safety factor against deflection of Sab = 1,3. Further requirements see Annex C. 5.6 Requirements for other superabrasive products for non-precision grinding 5.6.1 Bore diameter tolerances The tolerance class for bores for other superabrasive products for non-precision grinding is H9 for bore sizes H ≤ 80 mm and H7 for bore sizes H > 80 mm. 5.6.2 Sequence of maximum operating speeds Other superabrasive products for non-precision grinding shall be manufactured for maximum operating speeds conforming to the following sequence: 40 — 45 — 50 — 63 — 80 — 100 in m/s. NOTE For conversion of maximum operating speeds into speeds of rotation for different outside diameters D of the abrasive product, see Annex E. 5.6.3 Safety factors Other superabrasive products for non-precision grinding shall have a safety factor against bursting due to centrifugal forces at their maximum operating speed as given in Table 13. Table 13 — Safety factors for other superabrasive products for non-precision grinding Type of machine Type of applicationMaximum operating speed vs m/s Safety factor Sbr Burst speed factorfbr Stationary grinding machines Mechanically guided grinding ≤ 100 3,0 1,73 Manually guided grinding

3,5 1,87 Hand-held grinding machines Hand-held grinding ≤ 50 3,0 1,73 50 < vs ≤ 80 3,5 1,87

Table 14 — Maximum operating speeds as a function of the bond type Abrasive product Type of application Maximum operating speed vs m/s Metal M ElectroplatedG Dish grinding wheel Hand-held grinding 80 80 Profile grinding wheel and other superabrasive products for peripheral grindinga Mechanically guided grinding 80 80 Hand-held grinding Abrasive ring and other superabrasive products for face grinding Mechanically guided grinding 100 –

a Including cutting-off wheels with D < 400 mm and thickness of metal blank E ≥ 4 mm.

5.6.5 Requirements for the connection of the abrasive section to the core 5.6.5.1 For segmented dish grinding wheels for use on hand-held machines, the strength of the joint between the core and the abrasive section shall be designed to comply to one of the following requirements: a) Shear strength 2S ≥ 60 N/mm2 or

b) shearing force FA ≥ 6 400 N. 5.6.5.2 For all other superabrasive products for non-precision grinding which are segmented the strength of the joint between the core and the abrasive section shall be designed to comply with the requirements on the bending moments according to 5.3.6.2.

If the design does not allow to apply a bending moment the requirements on the shear strength or the shearing force, respectively, according to 5.6.5.1 shall be met. 5.7 Marking Superabrasive products shall be marked according to Annex A. 6 Verification of the safety requirements 6.1 Verification of the general requirements 6.1.1 Visual inspection For visible defects affecting safety the superabrasive product is checked by visual inspection. For plastic or vulcanised rubber mounted diamond wires, the saws shall be inspected for loose abrasive beads. Damaged superabrasive products shall be destroyed. 6.1.2 Ring test The ring test shall be performed on all superabrasive grinding wheels with vitrified cores and an outside diameter of D > 80 mm, with the exception of cemented or nut inserted wheels. SIST EN 13236:2011

23 In the ring test, the superabrasive grinding wheel is tapped with a non-metallic object. An undamaged wheel produces a clear tone, a damaged wheel a dull or rattling tone. 6.2 Verification of the strength requirements 6.2.1 Verification of the safety factor Compliance with the safety factor is checked by a centrifugal force test (bursting speed test). The superabrasive product mounted in a clamping device on a suitable test rig is loaded with steadily increasing speed of rotation by centrifugal forces up to the minimum bursting speed or until bursting. The speed of rotation shall be measured with an accuracy of ± 1%. The speed of rotation at bursting of the superabrasive product shall be detected and recorded by a suitable device. For mounted points, the verification is carried out with an overhang length of the spindle of L0 = 0 mm. The superabrasive product passes the bursting speed test if it is run at minimum bursting speed without breaking. The superabrasive product subjected to the bursting speed test shall be destroyed. Verification of the safety factor against deflection of the spindle of mounted points is carried out with a clamping length of the spindle of 10 mm or with the maximum overhang length of the spindle indicated by the manufacturer. 6.2.2 Verification of the bending moment of non-precision cutting-off wheels 6.2.2.1 Segmented cutting-off wheels In the bending test the cutting-off wheel is mounted in the area of the core so that the required minimum bending force can safely be applied. The distance between the outer rim of the clamping device of the core and the bond interface is approximately 2 mm. The abrasive segment to be tested is held by a clamping piece up to a

...

2003-01.Slovenski inštitut za standardizacijo. Razmnoževanje celote ali delov tega standarda ni dovoljeno.Varnostne zahteve za superabraziveSicherheitsanforderungen für Schleifwerkzeuge mit Diamant oder BornitridPrescriptions de sécurité pour les produits superabrasifsSafety requirements for superabrasive products25.100.70BrusivaAbrasivesICS:Ta slovenski standard je istoveten z:EN 13236:2010SIST EN 13236:2011en,fr,de01-februar-2011SIST EN 13236:2011SLOVENSKI

STANDARDSIST EN 13236:2001/A1:2005SIST EN 13236:20011DGRPHãþD

EUROPÄISCHE NORM EUROPEAN STANDARD NORME EUROPÉENNE

EN 13236

November 2010 ICS 25.100.70 Ersatz für EN 13236:2001Deutsche Fassung

Sicherheitsanforderungen für Schleifwerkzeuge mit Diamant oder Bornitrid

Safety requirements for superabrasive products

Prescriptions de sécurité pour les produits superabrasifs Diese Europäische Norm wurde vom CEN am 16.Oktober 2010 angenommen.

Die CEN-Mitglieder sind gehalten, die CEN/CENELEC-Geschäftsordnung zu erfüllen, in der die Bedingungen festgelegt sind, unter denen dieser Europäischen Norm ohne jede Änderung der Status einer nationalen Norm zu geben ist. Auf dem letzen Stand befindliche Listen dieser nationalen Normen mit ihren bibliographischen Angaben sind beim Management-Zentrum des CEN oder bei jedem CEN-Mitglied auf Anfrage erhältlich.

Diese Europäische Norm besteht in drei offiziellen Fassungen (Deutsch, Englisch, Französisch). Eine Fassung in einer anderen Sprache, die von einem CEN-Mitglied in eigener Verantwortung durch Übersetzung in seine Landessprache gemacht und dem Zentralsekretariat mitgeteilt worden ist, hat den gleichen Status wie die offiziellen Fassungen.

CEN-Mitglieder sind die nationalen Normungsinstitute von Belgien, Bulgarien, Dänemark, Deutschland, Estland, Finnland, Frankreich, Griechenland, Irland, Island, Italien, Kroatien, Lettland, Litauen, Luxemburg, Malta, den Niederlanden, Norwegen, Österreich, Polen, Portugal, Rumänien, Schweden, der Schweiz, der Slowakei, Slowenien, Spanien, der Tschechischen Republik, Ungarn, dem Vereinigten Königreich und Zypern.

EUROPÄISCHES KOMITEE FÜR NORMUNG EUROPEAN COMMITTEE FOR STANDARDIZATION

COMITÉ EUROPÉEN DE NORMALISATION

Management-Zentrum:

Avenue Marnix 17,

B-1000 Brüssel © 2010 CEN Alle Rechte der Verwertung, gleich in welcher Form und in welchem Verfahren, sind weltweit den nationalen Mitgliedern von CEN vorbehalten.Ref. Nr. EN 13236:2010 DSIST EN 13236:2011

Seite Vorwort.4 Einleitung.5 1 Anwendungsbereich.6 2 Normative Verweisungen.6 3 Begriffe und Formelzeichen.6 3.1 Allgemeines.6 3.2 Schleifmaschinen.6 3.3 Schleifart.7 3.4 Anwendungsart.7 3.5 Formelzeichen.9 3.6 Sonstige Formelzeichen.10 4 Liste der signifikanten Gefährdungen.10 5 Sicherheitsanforderungen.11 5.1 Allgemeine Anforderungen.11 5.2 Anforderungen an Präzisionsschleif- und -trennschleifscheiben mit Diamant oder Bornitrid.11 5.3 Anforderungen an Trennschleifscheiben zur Bearbeitung von Naturstein und zum Einsatz im Hoch- und Tiefbau.12 5.4 Anforderungen an Sägeseile.19 5.5 Anforderungen für Schleifstifte.20 5.6 Anforderungen für sonstige Schleifwerkzeuge zur Bearbeitung von Naturstein und zum Einsatz im Hoch- und Tiefbau.20 5.7 Kennzeichnung.22 6 Feststellung der Übereinstimmung mit den Sicherheitsanforderungen.22 6.1 Feststellung der Übereinstimmung mit den allgemeinen Anforderungen.22 6.2 Feststellung der Übereinstimmung mit den Festigkeitsanforderungen.22 6.3 Überprüfung der Kennzeichnung.28 6.4 Überprüfung der Anforderungen an Zwischenlagen.28 7 Benutzerinformation.29 Anhang A (normativ)

Kennzeichnung.30 A.1 Inhalt der Kennzeichnung.30 A.2 Durchführung der Kennzeichnung.33 Anhang B (normativ)

Farbstreifen.34 Anhang C (informativ)

Schleifstifte.35 C.1 Beispielhafte Berechnung der maximal zulässigen Drehzahlen.35 C.2 Beispiel für die Anwendung des Berechnungsverfahrens.38 Anhang D (normativ)

Wiederbelegung von Trennschleifscheiben nach 5.3.6.4.42 D.1 Voraussetzung für die Wiederbelegung.42 D.2 Zusätzliche Kennzeichnungsanforderungen.42 Anhang E (informativ)

Umrechnungstabelle.43 Literaturhinweise.46

Seite Bild 1 — Anordnung von Einschnitten und Öffnungen in Stammblättern aus Stahl.16 Bild 2 — Beispiel für Einschnitte und Öffnungen.17 Bild 3 — Segmentierte Trennschleifscheiben: Maße der Segmenthöhe X1.23 Bild 4 — Beispiel einer Biegeprüfvorrichtung für segmentierte Trennschleifscheiben.24 Bild 5 — Trennschleifscheiben mit geschlossenem Schneidrand: Maße der Schleifbelaghöhe X1.25 Bild 6 — Beispiel einer Biegeprüfvorrichtung für Trennschleifscheiben mit geschlossenem Schneidrand.25 Bild 7 — Beispiel einer Prüfvorrichtung zur Ermittlung der Abscherkraft.26 Bild 8 — Beispiel eines Prüfstückes.28 Bild 9 — Beispiel für die Zugprüfung.28 Bild C.1 — Volumenaufteilung für Schleifstifte mit abgesetztem Schaft (ZYA).36

Tabellen Tabelle 1 — Schleifverfahren, Maschinenart und Anwendungsart.8 Tabelle 2 — Formelzeichen.9 Tabelle 3 — Sonstige Formelzeichen.10 Tabelle 4 — Liste der signifikanten Gefährdungen.10 Tabelle 5 — Sicherheitsfaktoren für Präzisionsschleif- und -trennschleifscheiben.11 Tabelle 6 — Arbeitshöchstgeschwindigkeiten in Abhängigkeit von der Schleifbelagbindung.12 Tabelle 7 — Sicherheitsfaktoren für Trennschleifscheiben zur Bearbeitung von Naturstein und zum Einsatz im Hoch- und Tiefbau.13 Tabelle 8 — Arbeitshöchstgeschwindigkeiten in Abhängigkeit von der Schleifbelag-Bindung.13 Tabelle 9 — Maße der Stammblätter für das Trockentrennschleifen.14 Tabelle 10 — Maße der Stammblätter für das Nasstrennschleifen.15 Tabelle 11 — Biegefestigkeit σb für Trennschleifscheiben zur Verwendung auf Handschleifmaschinen in Abhängigkeit von Segmenthöhe X1 und Segmentlänge L2.18 Tabelle 12 — Mindestbiegemoment Mb.18 Tabelle 13 — Sicherheitsfaktoren für sonstige Schleifwerkzeuge zur Bearbeitung von Naturstein und zum Einsatz im Hoch- und Tiefbau.21 Tabelle 14 — Arbeitshöchstgeschwindigkeiten in Abhängigkeit der Schleifbelag-Bindung.21 Tabelle A.1 — Kennzeichnung von Schleifwerkzeugen mit Diamant oder Bornitrid.30 Tabelle A.2 — Verwendungseinschränkungen.32 Tabelle B.1 — Farbstreifen und Gestaltung der Farbstreifen.34 Tabelle C.1 — Benennung der Berechnungsgrößen.37 Tabelle C.2 — Benennung der Schleifstifte.38 Tabelle C.3 — Kenngrößen für die Berechnung der maximal zulässigen Drehzahlen.39 Tabelle C.4 — Schleifstifte Zylinderform, nicht abgesetzter Schaft (ZYN), Keramikbindung (V).40 Tabelle C.5 — Schleifstift Zylinderform mit abgesetzten Schaft (ZYA), Keramikbindung (V).40 Tabelle C.6 — Schleifstifte Zylinderform, nicht abgesetzter Schaft (ZYN), Galvanikbindung (G).41 Tabelle E.1 — Umrechnung von Arbeitshöchstgeschwindigkeiten in Drehzahlen.43

Einleitung Diese Europäische Norm wurde erarbeitet, um damit ein Mittel zum Erreichen der Übereinstimmung mit den grundlegenden Sicherheitsanforderungen, z. B. der Produktsicherheitsrichtlinie und den damit zusammen-hängenden EFTA-Regularien bereitzustellen. Diese Europäische Norm wendet sich an Konstrukteure, Hersteller und Lieferer der im Anwendungsbereich beschriebenen Schleifwerkzeuge mit Diamant oder Bornitrid sowie an diejenigen, die Trennschleifscheiben mit Diamant oder Bornitrid wiederbelegen. Sie dient außerdem der Unterstützung von Konstrukteuren, Herstellern und Lieferern von Schleifmaschinen bei der Auswahl von Schleifwerkzeugen zur Risikominderung und zum Erreichen der Übereinstimmung der betreffenden Maschinen mit den grundlegenden Sicherheits-anforderungen der Maschinenrichtlinie. Der Umfang der abgedeckten Gefährdungen wird im Anwendungsbereich dieser Norm angegeben. SIST EN 13236:2011

Siehe zum Beispiel EN 13218. SIST EN 13236:2011

Ortsveränderliche Schleifmaschinen werden während des Schleifens handgeführt (jedoch nicht handgehalten), z. B. Fugenschleifmaschinen. 3.2.3 Handschleifmaschine Schleifmaschine, die während des Schleifens in der Hand gehalten wird ANMERKUNG

Siehe zum Beispiel EN 792-7, EN 792-9, EN 60745-2-3 und EN ISO 19432. 3.2.4 Schleifmaschine mit geschlossenem Arbeitsbereich ortsfeste Schleifmaschine, deren Bearbeitungsbereich durch trennende Schutzeinrichtungen so abgesichert ist, dass darin die Bearbeitungsvorgänge einschließlich der Zu- und Abführungen von Werkstücken durchgeführt werden können und Personen vor Gefährdungen, die beim Bruch eines Schleifwerkzeugs entstehen, geschützt sind 3.3 Schleifart 3.3.1 Umfangschleifen Schleifen mit der Umfangsfläche des Schleifwerkzeugs ohne oder mit geringen Seitenbelastungen 3.3.2 Seitenschleifen Schleifen mit der Seitenfläche des Schleifwerkzeugs 3.3.3 Trennschleifen Schlitzen mit dem Umfang der Trennschleifscheibe 3.4 Anwendungsart Siehe Tabelle 1. 3.4.1 zwangsgeführtes Schleifen Schleifvorgang, bei dem die Vorschubbewegungen des Schleifwerkzeugs und/oder des Werkstückes durch mechanische Hilfsmittel geführt werden 3.4.2 handgeführtes Schleifen Schleifvorgang, bei dem die Vorschubbewegungen des Schleifwerkzeugs und/oder des Werkstückes von der Bedienungsperson von Hand geführt werden 3.4.3 Freihandschleifen Schleifvorgang, bei dem die Schleifmaschine von der Bedienungsperson gänzlich von Hand geführt wird

vs Arbeitshöchstgeschwindigkeit Höchstzulässige Umfangs-geschwindigkeit eines rotierenden Schleifwerkzeugs m/s vbr Bruchgeschwindigkeit Umfangsgeschwindigkeit bei der ein Schleifwerkzeug durch Fliehkraftbelastung bricht m/s vbr min Mindestbruchgeschwindigkeit Umfangsgeschwindigkeit, die ein Schleifwerkzeug ohne Bruch durch Fliehkraftbelastung mindestens erreichen muss m/s fbr Bruchfaktor Bruchgeschwindigkeit geteilt durch die Arbeitshöchst-geschwindigkeit: sbrbrvvf= — Sbr Sicherheitsfaktor gegen Bruch durch Fliehkraftbelastung Bruchgeschwindigkeit geteilt durch die Arbeitshöchst-geschwindigkeit zum Quadrat: 2sbrbr⎟⎟⎠⎞⎜⎜⎝⎛=vvS —

Nm F Kraft

N FA Abscherkraft

N LF Hebelarm

mm σb=Biegefestigkeit

N/mm2 τs

Scherfestigkeit

N/mm2

4 Liste der signifikanten Gefährdungen Tabelle 4 — Liste der signifikanten Gefährdungen Bezeichnung

der Gefährdung Gefährdungssituation (Beispiele) Entsprechende Abschnitte in dieser Norm 1. Schleifwerkzeugbruch ver-ursacht durch:

— falsche Auslegung 5.1, 5.2, 5.3, 5.4, 5.5, 5.6, 5.7 Anhang C und Anhang D — Fertigungsfehler 5.1 — ungeeignete Auswahl Abschnitt 7, Anhang A und Anhang B — falsche Handhabung und Lagerung Abschnitt 7 — unsachgemäße Anwendung (Aufspannen und Schleifen) Abschnitt 7 Herausschleudern von Teilen 2. Lösen von Schleifmittel beim Schleifen Abschnitt 7 3. Hand-Arm-Vibrationen bei

Handmaschinen verursacht

durch:

— Fertigungsfehler Abschnitt 7 Schwingungen — unsachgemäßes Aufspannen Abschnitt 7 SIST EN 13236:2011

5.2.4 Arbeitshöchstgeschwindigkeiten Die Arbeitshöchstgeschwindigkeiten von Präzisionsschleif- und -trennschleifscheiben müssen der Stufung nach 5.2.2 bis zu den Maximalwerten nach Tabelle 6 entsprechen. Im geschlossenen Arbeitsbereich dürfen die Arbeitshöchstgeschwindigkeiten aus Tabelle 6 überschritten werden, sofern der erforderliche Sicherheitsfaktor nach Tabelle 5 eingehalten ist. SIST EN 13236:2011

5.2.5 Zwischenlagen Zwischenlagen müssen vom Hersteller, Lieferer oder Einführer zur Verfügung gestellt werden, wenn sie für ein sicheres Aufspannen und die sichere Verwendung des Schleifwerkzeugs mit Diamant oder Bornitrid erforderlich sind. Zwischenlagen müssen aus einem geeigneten flexiblen Material gefertigt sein. Form, Maße und Werkstoff müssen der Anwendung und der bestimmungsgemäßen Verwendung angepasst sein. Wenn Kühlmittel auf Wasserbasis verwendet werden, darf der Werkstoff der Zwischenlage nicht so angegriffen werden, dass Flexibilität und physikalische Funktion verloren gehen. Zwischenlagen dürfen als Etikett für die Kennzeichnung verwendet werden, wenn die Anforderungen dieser Norm an die Kennzeichnung erfüllt werden und die Zwischenlage fest am Schleifwerkzeug angebracht ist. 5.3 Anforderungen an Trennschleifscheiben zur Bearbeitung von Naturstein und zum Einsatz im Hoch- und Tiefbau 5.3.1 Grenzabmaße der Bohrungsdurchmesser Die Toleranzklasse der Bohrungsdurchmesser für Trennschleifscheiben zur Bearbeitung von Naturstein und zum Einsatz im Hoch- und Tiefbau ist H9 nach EN ISO 286-2:2010. 5.3.2 Stufung der Arbeitshöchstgeschwindigkeiten Trennschleifscheiben zur Bearbeitung von Naturstein und zum Einsatz im Hoch- und Tiefbau müssen für Arbeitshöchstgeschwindigkeiten nach folgender Stufung hergestellt sein: 20 — 25 — 32 — 35 — 40 — 45 — 50 — 63 — 80 — 100 in m/s. ANMERKUNG Zur Umrechnung der Arbeitshöchstgeschwindigkeiten in Drehzahlen für verschiedene Außendurchmesser D der Schleifwerkzeuge siehe Anhang E. SIST EN 13236:2011

Tabelle 7 — Sicherheitsfaktoren für Trennschleifscheiben zur Bearbeitung von Naturstein und zum Einsatz im Hoch- und Tiefbau Maschinenart Anwendungsart Arbeitshöchst- geschwindigkeit vs m/s Sicherheitsfaktor Sbr Bruchfaktor fbr zwangsgeführtes Trennschleifen ≤ 100 2,0 1,41 Ortsfeste Trennschleif-maschinen zwangsgeführtes Trennschleifen bei geschlossenem Arbeitsbereich ≤ 100 1,75 1,32 Ortsfeste und ortsver-änderliche Trennschleif-maschinen handgeführtes Trennschleifen ≤ 100 3,5 1,87 Handtrenn-schleif-maschinen Freihand-trennschleifen ≤ 100 3,5 1,87

5.3.4 Arbeitshöchstgeschwindigkeiten Die Arbeitshöchstgeschwindigkeiten von Trennschleifscheiben zur Bearbeitung von Naturstein und zum Einsatz im Hoch- und Tiefbau müssen der Stufung in 5.3.2 bis zu den Maximalwerten nach Tabelle 8 entsprechen. Tabelle 8 — Arbeitshöchstgeschwindigkeiten in Abhängigkeit von der Schleifbelag-Bindung Arbeitshöchstgeschwindigkeit

vs m/s Grundkörper Schneidrand (Schleifbelag) Anwendungsart Metall M Galvanik G geschlossen zwangsgeführtes

und handgeführtes Trennschleifen 100 100 segmentiert zwangsgeführtes

und handgeführtes Trennschleifen 100 100 Metallstammblatt z. B. gegossen, gewalzt oder geschmiedet geschlossen oder segmentiert Freihand-Trennschleifen 100 100

mm Maschinenart über bis Dicke des Stammblattes E mm — 115 ≥ 0,7 115 200 ≥ 0,9 Handtrennschleif-maschinen 200 230 ≥ 1,2 230 300 ≥ 1,2 Handtrennschleif-maschinen und ortsfeste Trennschleifmaschinen 300 400 ≥ 1,6 350 400 ≥ 1,6 400 500 ≥ 2,0 500 600 ≥ 2,5 600 900 ≥ 3,0 Ortsfeste und orts-veränderliche Trennschleifmaschinen 900 1600 ≥ 3,5

5.3.5.1.2 Werkstoff und Härte der Stammblätter für lasergeschweißte Trennschleifscheiben Für Stammblätter muss Stahl verwendet werden mit den Eigenschaften, die für die Festigkeit der Verbindung durch Schweißen von Segment und Stammblatt erforderlich sind. Zum Beispiel sind legierte Kaltarbeitsstähle mit einem Kohlenstoffgehalt von max. 0,27 % geeignet. Stammblätter müssen eine Mindesthärte von 20 HRC für Außendurchmesser D1 ≤ 230 mm und eine Mindesthärte von 24 HRC für Außendurchmesser D1 > 230 mm haben. 5.3.5.1.3 Werkstoff und Härte der Stammblätter für gesinterte und im Aufschmelzverfahren hergestellte Trennschleifscheiben Werkzeugstähle, Sorte nach Wahl des Herstellers. 5.3.5.1.4 Oberflächenrauheit im gesamten Schlitzgrund Trennschleifscheiben müssen so hergestellt werden, dass die Oberflächenrauheit im Schlitzgrund nicht zu Rissen führt. 5.3.5.1.5 Sonstige Anforderungen Stammblätter müssen frei von sichtbaren Fehlern sein. SIST EN 13236:2011

— 300 ≥ 1,2 300 400 ≥ 1,6 400 500 ≥ 2,0 500 600 ≥ 2,5 600 900 ≥ 2,8 900 2500 ≥ 3,5 2500 3500 ≥ 7,0 ortsfeste Trennschleif-maschinen 3500 5000 ≥ 9,0 — 230 ≥ 0,006 D1 Handtrennschleif-maschinen 230 400 ≥ 0,005 D1

5.3.5.2.2 Werkstoff Werkzeugstähle, Sorte nach Wahl des Herstellers. 5.3.5.2.3 Oberflächenrauheit im gesamten Schlitzgrund Siehe 5.3.5.1.4 5.3.5.2.4 Sonstige Anforderungen Siehe 5.3.5.1.5 5.3.5.3 Gestaltung und Anordnung von Einschnitten und Öffnungen im Stammblatt von

Trennschleifscheiben für das Freihandtrennschleifen 5.3.5.3.1 Allgemeines Einschnitte und Öffnungen, die in Stammblätter aus Stahl für Trennschleifscheiben zum Freihandtrennschleifen aus den verschiedensten Gründen wie z. B. zur Lärmminderung eingebracht werden, müssen folgende Bedingungen einhalten: SIST EN 13236:2011

Legende

in diesem Bereich sind keine Einschnitte erlaubt Bild 1 — Anordnung von Einschnitten und Öffnungen in Stammblättern aus Stahl 5.3.5.3.2 Maße und Verteilung von schmalen Lasereinschnitten a) Einschnitte außerhalb des Flanschbereichs müssen in radialer Richtung ein Maß von ≤ 40 % des Stammblattradius D1/2 haben. b) Der Mindestabstand zwischen Einschnitten außerhalb des Flanschbereichs muss an jedem Punkt des Einschnitts ≥ 15 % des Radius D/2 der Trennschleifscheibe sein. c) Lasereinschnitte müssen mit einer Spirale beginnen und enden. 5.3.5.3.3 Maße und Verteilung von breiten Einschnitten und Öffnungen a) Breite Einschnitte und Öffnungen in Stammblättern müssen in radialer Richtung ein Maß von ≤ 15 % des Radius D/2 der Trennschleifscheibe haben, mit einem Öffnungswinkel von maximal 15°, siehe z. B. Bild 2. SIST EN 13236:2011

Legende 1 Flanschbereich Bild 2 — Beispiel für Einschnitte und Öffnungen b) Die Gesamtfläche von breiten Einschnitten und Öffnungen in Stammblättern muss ≤ 20 % der Stammblattfläche sein. 5.3.5.4 Wärmebehandlung für alle Metallstammblätter Wenn Einschnitte und Öffnungen durch Laserstrahlschneiden erzeugt werden, muss das Stahlstammblatt angelassen sein, wenn die Mikrohärte in dem von der Wärmeeinwirkung betroffenen Bereich > 500 HV beträgt, um eine Härte von ≤ 500 HV zu erzielen. 5.3.6 Anforderungen für die Verbindung von Schleifbelag zum Metallstammblatt 5.3.6.1 Verbindung von Segmenten zum Metallstammblatt Für Freihandtrennschleifscheiben zum Trockentrennschleifen muss die Verbindung zwischen Segment und Metallstammblatt durch Schweißen, Sintern, im Aufschmelzverfahren oder durch Infiltration hergestellt sein. 5.3.6.2 Grenzabmaße und Biegemoment für segmentierte Trennschleifscheiben zur Bearbeitung

von Naturstein und zum Einsatz im Hoch- und Tiefbau Bei segmentierten Trennschleifscheiben zur Bearbeitung von Naturstein und zum Einsatz im Hoch- und Tiefbau für die Verwendung auf Handtrennschleifmaschinen muss das Verhältnis zwischen Segmenthöhe und Dicke des Grundkörpers X1/E ≤ 8,5 sein. Für segmentierte Trennschleifscheiben zur Bearbeitung von Naturstein und zum Einsatz im Hoch- und Tiefbau muss die Festigkeit der Verbindung zwischen Metallstammblatt und Segment so ausgelegt sein, dass folgende Biegemomente erreicht werden: 6b2vbσ⋅⋅=ELM (1) SIST EN 13236:2011

das Biegemoment; Lv

die Länge der Verbindungszone zwischen Segment und Grundkörper; E

die Dicke des Grundkörpers; bσ

der Biegefestigkeitswert, siehe a) und b) unten. In Gleichung (1) sind folgende Biegefestigkeitswerte einzufügen: a) für Trennschleifscheiben zur Verwendung auf ortsfesten und ortsveränderlichen Trennschleifmaschinen:

≥ 450 N/mm2, und bσb) für Trennschleifscheiben zur Verwendung auf Handschleifmaschinen:

entsprechend Tabelle 11. bσTabelle 11 — Biegefestigkeit b für Trennschleifscheiben zur Verwendung auf Handschleifmaschinen in Abhängigkeit von Segmenthöhe X1 und Segmentlänge L2 σbσ N/mm2 12XL ≥ 600 ≥ 2 ≥ 750 1,5 bis < 2 ≥ 900 1,0 bis < 1,5

Wenn die Biegemomentwerte Mb für Trennschleifscheiben zur Verwendung auf Handschleifmaschinen, die sich aus Gleichung (1) ergeben, kleiner als die in Tabelle 12 in Abhängigkeit von der Dicke des Grundkörpers E der Trennschleifscheibe angegebenen Werte sind, müssen mindestens die in Tabelle 12 angegebenen Werte erreicht werden. Tabelle 12 — Mindestbiegemoment Mb Dicke des Grundkörpers E mm Mindestbiegemoment Mb Nm < 1,2 6 1,2 bis < 1,4 8 ≥ 1,4 10

zum Einsatz im Hoch- und Tiefbau Segmentierte Trennschleifscheiben, die nach Abnutzung der Schleifbeläge mit neuen Schleifbelägen versehen wurden, müssen dieselben Anforderungen erfüllen wie neue Trennschleifscheiben. Sie müssen die Kennzeichnungsanforderungen nach Anhang A erfüllen und zusätzlich mit den Angaben zur Kennzeichnung der Wiederbelegung nach D.2 versehen sein. Eine Wiederbelegung ist nur zulässig, wenn die Voraussetzungen nach D.1 erfüllt sind. 5.4 Anforderungen an Sägeseile 5.4.1 Allgemeines Sägeseile mit Diamant oder Werkstoffen mit vergleichbaren Eigenschaften werden auf Seilsägemaschinen zum Sägen (Trennschleifen) von Naturstein, Industriekeramik, Beton oder anderen Werkstoffen eingesetzt. Die Anwendung von Sägeseilen auf Handmaschinen ist nicht zulässig. 5.4.2 Anforderungen 5.4.2.1 Anforderungen an das Tragseil Tragseile für Sägeseile brechen häufig aufgrund von mechanischen Belastungen oder Seilermüdung in Abhängigkeit von ihrer Konstruktion, Anwendungsart und den Betriebsbedingungen. Daher muss ein Tragseil ausgewählt werden, dessen Dauerfestigkeit nachgewiesen ist, z. B. vorzugsweise ein Mehrstrangkabel aus feinen Mehrfachseilen, zum Beispiel: 6 × 7 mit einer Seele aus 19 Seilen. Tragseile müssen eine Mindestzugfestigkeit von 800 N/mm2 bezogen auf den Seilquerschnitt aufweisen. 5.4.2.2 Anforderungen an Sägeseile mit Federn Für Sägeseile, auf denen die Schneidkörper mit vorgespannten Druckfedern, Pressringen und Distanzringen befestigt sind, müssen die Bohrungsdurchmesser der Schneidkörper folgende Grenzabmaße haben: a) für das neue Sägeseil: Bohrung des Schneidkörpers um 0,4 mm größer als der Durchmesser des Tragseils; b) für das gebrauchte Sägeseil: Bohrung des Schneidkörpers um 0,6 mm größer als der Durchmesser des Tragseils. Zwischen zwei Pressringen dürfen max. 5 Schneidkörper montiert werden. SIST EN 13236:2011

5.6.4 Arbeitshöchstgeschwindigkeiten Die Arbeitsgeschwindigkeiten von sonstigen Schleifwerkzeugen zur Bearbeitung von Naturstein und zum Einsatz im Hoch- und Tiefbau müssen der Stufung nach 5.6.2 bis zu den Maximalwerten nach Tabelle 14 entsprechen. Tabelle 14 — Arbeitshöchstgeschwindigkeiten in Abhängigkeit der Schleifbelag-Bindung Arbeitshöchstgeschwindigkeit vs m/s Schleifwerkzeug Anwendungsart Metall

M Galvanik

G Schleifteller Freihandschleifen 80 80 Zwangsgeführtes Schleifen Konturen-Schleifscheibe und andere Schleifwerk-zeuge zum Umfang-

...

2003-01.Slovenski inštitut za standardizacijo. Razmnoževanje celote ali delov tega standarda ni dovoljeno.Varnostne zahteve za superabraziveSicherheitsanforderungen für Schleifwerkzeuge mit Diamant oder BornitridPrescriptions de sécurité pour les produits superabrasifsSafety requirements for superabrasive products25.100.70BrusivaAbrasivesICS:Ta slovenski standard je istoveten z:EN 13236:2010SIST EN 13236:2011en,fr,de01-februar-2011SIST EN 13236:2011SLOVENSKI

STANDARDSIST EN 13236:2001/A1:2005SIST EN 13236:20011DGRPHãþD

NORME EUROPÉENNE EUROPÄISCHE NORM EUROPEAN STANDARD

EN 13236

Novembre 2010 ICS 25.100.70 Remplace EN 13236:2001Version Française

Prescriptions de sécurité pour les produits superabrasifs

Sicherheitsanforderungen für Schleifwerkzeuge mit Diamant oder Bornitrid

Safety requirements for superabrasive products La présente Norme européenne a été adoptée par le CEN le 16 octobre 2010.

Les membres du CEN sont tenus de se soumettre au Règlement Intérieur du CEN/CENELEC, qui définit les conditions dans lesquelles doit être attribué, sans modification, le statut de norme nationale à la Norme européenne. Les listes mises à jour et les références bibliographiques relatives à ces normes nationales peuvent être obtenues auprès du Centre de Gestion du CEN ou auprès des membres du CEN.

La présente Norme européenne existe en trois versions officielles (allemand, anglais, français). Une version dans une autre langue faite par traduction sous la responsabilité d'un membre du CEN dans sa langue nationale et notifiée au Centre de Gestion du CEN, a le même statut que les versions officielles.

Les membres du CEN sont les organismes nationaux de normalisation des pays suivants: Allemagne, Autriche, Belgique, Bulgarie, Chypre, Croatie, Danemark, Espagne, Estonie, Finlande, France, Grèce, Hongrie, Irlande, Islande, Italie, Lettonie, Lituanie, Luxembourg, Malte, Norvège, Pays-Bas, Pologne, Portugal, République Tchèque, Roumanie, Royaume-Uni, Slovaquie, Slovénie, Suède et Suisse.

COMITÉ EUROPÉEN DE NORMALISATION EUROPÄISCHES KOMITEE FÜR NORMUNG EUROPEAN COMMITTEE FOR STANDARDIZATION

Management Centre:

Avenue Marnix 17,

B-1000 Bruxelles © 2010 CEN Tous droits d'exploitation sous quelque forme et de quelque manière que ce soit réservés dans le monde entier aux membres nationaux du CEN. Réf. n° EN 13236:2010 FSIST EN 13236:2011

Marquage.32 A.1 Contenu du marquage.32 A.2 Modalités de réalisation du marquage.35 Annexe B (normative)

Codes de couleur.36 Annexe C (informative)

Meules sur tige.37 C.1 Exemple de calcul de la fréquence de rotation maximale admissible.37 C.2 Exemple d'application de la méthode de calcul.40 Annexe D (normative)

Reconditionnement des meules à tronçonner conformément au 5.3.6.4.44 D.1 Conditions préalables au reconditionnement.44 D.2 Prescriptions relatives au marquage supplémentaire.45 Annexe E (informative)

Table de conversion des vitesses.46 Bibliographie.49

Figures

Figure 1 — Position des découpes et des ouvertures dans les âmes en acier.18 SIST EN 13236:2011

Tableaux

Tableau 1 — Procédés de meulage, type de machine, mode opératoire.10 Tableau 2 — Symboles.11 Tableau 3 — Autres Symboles.12 Tableau 4 — Liste des phénomènes dangereux significatifs.12 Tableau 5 — Coefficients de sécurité relatifs aux meules et meules à tronçonner superabrasives de précision.13 Tableau 6 — Vitesses maximales d'utilisation selon la nature de l'agglomérant.14 Tableau 7 — Coefficients de sécurité relatifs aux meules à tronçonner ordinaires.15 Tableau 8 — Vitesses maximales d'utilisation selon la nature de l'agglomérant.15 Tableau 9 — Dimensions des âmes pour tronçonnage à sec.16 Tableau 10 — Dimensions des âmes pour tronçonnage à l'eau.17 Tableau 11 — Résistance à la flexion σb des meules à tronçonner pour utilisation sur des machines à tronçonner portatives en fonction de la hauteur du segment X1 et de la longueur du segment L2.20 Tableau 12 — Moment de flexion minimal Mb.20 Tableau 13 — Coefficients de sécurité des autres produits superabrasifs pour meulage ordinaire.22 Tableau 14 — Vitesses maximales d'utilisation selon la nature de l'agglomérant.23 Tableau A.1 — Marquage des produits superabrasifs.32 Tableau A.2 — Restrictions d'emploi (RE).34 Tableau B.1 — Codes de couleur et format des bandes de couleur.36 SIST EN 13236:2011

3 Termes, définitions et symboles Pour les besoins du présent document, les termes et définitions suivants s'appliquent. 3.1 Généralités 3.1.1 produit superabrasif produit abrasif composé de diamant naturel ou synthétique ou de nitrure de bore cubique maintenus par un agglomérant 3.2 Machines à meuler 3.2.1 machine à meuler à poste fixe machine à meuler dont la position est fixe lors de son utilisation NOTE Voir par exemple l'EN 13218. 3.2.2 machine à meuler mobile machine à meuler dont la position n’est pas fixe lors de son utilisation SIST EN 13236:2011

taillage dans la masse, biseautage de verre (machine à biseauter le verre)

Guidage mécanique Fixe Rectification de profils de pierre et de béton Machines à meuler à poste fixe Meulage à guidage mécanique Guidage mécanique Guidage mécanique Rectification intérieure, extérieure, en plongée et à chariotage transversal, meulage vibrant, fraisage et polissage de décoration sur pierre, façonnage de bords de verre (verre pour automobile) Guidage manuel Fixe Dégrossissage et finition de sols

(meuleuse à chariot/de sol) Machines à meuler à poste fixe et mobile Meulage à guidage manuel Fixe Guidage manuel Affûtage d'outils (meuleuses d'établi),

taille de verre de décoration Meulage Machines à meuler portatives Meulage à guidage à main levée Guidage manuel Fixe Fraisage et polissage de pierre et de béton

(meuleuse d'angle et meuleuse droite) Fixe Guidage mécanique Tronçonnage de briques et de tuiles (scie à table) Guidage mécanique Fixe Tronçonnage de pierre et de béton (scie à portique, scies à montant mobile, scie à fil) Machines à tronçonner à poste fixe Tronçonnage à guidage mécanique Guidage mécanique Guidage mécanique Tronçonnage de semi-conducteurs Guidage manuel Fixe Tronçonnage de pierre et de béton (scie à table, scie à sols) Machines à tronçonner à postes fixe et mobile Tronçonnage à guidage manuel Fixe Guidage manuel Tronçonnage de briques (scie à table) Tronçonnage Machines à tronçonner portatives Tronçonnage à guidage à main levée Guidage manuel Fixe Tronçonnage de pierre et de béton (meuleuse d'angle, tronçonneuse portative) SIST EN 13236:2011

(Exemples) Articles correspondants

de la présente norme 1. Rupture du produit abrasif causée par :

— conception inadéquate 5.1, 5.2, 5.3, 5.4, 5.5, 5.6, 5.7,

Annexes C et D — défauts de fabrication 5.1 — mauvais choix Article 7, Annexes A et B — stockage et manutention inadaptés Article 7 — utilisation incorrecte (montage et méthode de meulage) Article 7 Ejection de pièces 2. Débris de meulage Article 7 3. Sur les machines portatives, vibrations du système main-bras causées par :

— utilisation incorrecte Article 7 Vibration — montage incorrect Article 7 5 Prescriptions de sécurité 5.1 Prescriptions générales Les produits superabrasifs doivent être conçus et fabriqués de manière à résister aux forces et aux charges prévisibles lorsqu'ils sont utilisés conformément à l'usage prévu. Ils doivent être exempts de défauts apparents affectant la sécurité et conformes aux prescriptions spécifiées dans les articles suivants. SIST EN 13236:2011

La classe des tolérances des alésages des meules et meules à tronçonner superabrasives de précision est donnée dans l’ISO 22917. 5.2.2 Valeurs de progression des vitesses maximales d'utilisation Les meules et meules à tronçonner superabrasives de précision doivent être fabriquées pour des vitesses maximales d'utilisation correspondant aux valeurs de progression suivantes : < 16 — 20 — 25 — 32 — 35 — 40 — 45 — 50 — 63 — 80 — 100 — 125 — 140 — 160 — 180 — 200 — 225 — 250 — 280 — 320 en m/s. NOTE Pour la conversion des vitesses maximales d'utilisation en fréquences de rotation pour différents diamètres extérieurs, D, du produit abrasif, voir l'Annexe E. 5.2.3 Coefficients de sécurité Les meules et meules à tronçonner superabrasives de précision doivent avoir un coefficient de sécurité contre l'éclatement dû à la force centrifuge à leur vitesse maximale d'utilisation, tel que spécifié dans le Tableau 5. Tableau 5 — Coefficients de sécurité relatifs aux meules et meules à tronçonner superabrasives de précision Type de machine Mode opératoire Vitesse maximale d'utilisationvs m/s Coefficient de sécurité Sbr Coefficient de vitesse d'éclatement fbr Meulage à guidage mécanique ≤ 80 3,0 1,73 Machines à meuler à poste fixe Meulage à guidage mécanique avec zone de travail entièrement fermée ≤ 320 1,75 1,32 ≤ 63 3,0 1,73 Machines à meuler à postes fixe et mobile Meulage à guidage manuel 80 3,5 1,87 5.2.4 Vitesses maximales d'utilisation Les meules et meules à tronçonner superabrasives de précision doivent correspondre aux valeurs de progression indiquées en 5.2.2, jusqu'aux valeurs maximales données dans le Tableau 6. Dans la zone de travail entièrement fermée, les vitesses maximales d'utilisation spécifiées dans le Tableau 6 peuvent être dépassées, à condition que la conformité au coefficient de sécurité prescrit dans le Tableau 5 soit assurée. SIST EN 13236:2011

par exemple frittée ou à dépôt électrolytique — 100 100 200 Métal Rattachée à la monture,

par exemple collée, vissée, encastrée, brasée ou soudée 180 80 100 — Fabriquée sur monture,

par exemple pressée — 100 — — Résine Rattachée à la monture,

par exemple collée, vissée, encastrée 80 80 80 80 Fabriquée sur monture,

par exemple pressée 80 — — — Vitrifiée Rattachée à la monture,

par exemple collée, vissée, encastrée 80 80 80 — 5.2.5 Buvards Les buvards doivent être fournis par le fabricant, le fournisseur ou l'importateur lorsqu'ils sont prescrits pour un montage et un emploi en toute sécurité du produit superabrasif. Les buvards doivent être réalisés à partir d'un matériau compressible adéquat. La forme, les dimensions et le matériau doivent être adaptés à l'application et à l'usage prévu. L'utilisation éventuelle de liquides de refroidissement à base aqueuse ne doit pas affecter le buvard au point de lui faire perdre sa compressibilité et sa fonction physique. Les buvards peuvent servir d'étiquette pour le marquage, à condition que les exigences de marquage de la présente norme soient respectées et que le buvard soit solidement fixé à la meule. 5.3 Prescriptions relatives aux meules à tronçonner ordinaires 5.3.1 Tolérances des alésages La classe de tolérances des alésages des meules à tronçonner ordinaires selon l'EN ISO 286-2:2010 est H9. 5.3.2 Valeurs de progression des vitesses maximales d'utilisation Les meules à tronçonner ordinaires doivent être fabriquées pour des vitesses maximales d'utilisation correspondant aux valeurs de progression suivantes : 20 — 25 — 32 — 35 — 40 — 45 — 50 — 63 — 80 — 100 en m/s. NOTE Pour la conversion des vitesses maximales d'utilisation en fréquences de rotation pour différents diamètres extérieurs, D, du produit abrasif, voir l'Annexe E. SIST EN 13236:2011

(section abrasive) Mode opératoire Métal M A dépôt électrolytique G continue Tronçonnage à guidage mécanique et manuel 100 100 segmentée Tronçonnage à guidage mécanique et manuel 100 100 Ame métallique, par exemple moulée, laminée, forgée continue ou segmentée Tronçonnage à main levée 100 100 5.3.5 Prescriptions relatives à l'âme métallique 5.3.5.1 Prescriptions relatives à l'âme métallique des meules à tronçonner à sec 5.3.5.1.1 Dimensions Pour les dimensions des âmes métalliques des meules à tronçonner à sec ordinaires, voir Tableau 9. SIST EN 13236:2011

Diamètre extérieur de l'âme D1 mm Type de machine plus de jusqu'à et y compris Epaisseur de l'âme E

mm — 115 ≥ 0,7 115 200 ≥ 0,9 Machines à tronçonner portatives 200 230 ≥ 1,2 230 300 ≥ 1,2 Machines à tronçonner portatives et à poste fixe 300 400 ≥ 1,6 350 400 ≥ 1,6 400 500 ≥ 2,0 500 600 ≥ 2,5 600 900 ≥ 3,0 Machines à tronçonner à postes fixe et mobile 900 1 600 ≥ 3,5 5.3.5.1.2 Matériau et dureté des âmes pour meules à tronçonner soudées au laser Le matériau utilisé pour l'âme doit être de l'acier ayant les caractéristiques requises pour assurer une résistance de joint appropriée lorsqu'il est soudé aux segments. Les aciers alliés usinés à froid d'une teneur maximale en carbone de 0,27 % sont un exemple approprié. Les âmes doivent avoir une dureté minimale de 20 HRC pour un diamètre D1 ≤ 230 mm et une dureté minimale de 24 HRC pour un diamètre D1 > 230 mm. 5.3.5.1.3 Matériau et dureté des âmes pour meules à tronçonner frittées et à fusion directe Acier à outils dont la nuance est laissée au choix du fabricant. 5.3.5.1.4 Etat de surface de toute la zone des encoches Les meules à tronçonner doivent être fabriquées de sorte que l'état de surface dans la zone des encoches n'engendre aucun risque de fissure. 5.3.5.1.5 Autres prescriptions Les âmes doivent être exemptes de toute trace visible de défectuosité. 5.3.5.2 Prescriptions relatives à l'âme métallique des meules à tronçonner à l'eau 5.3.5.2.1 Dimensions Pour les dimensions des âmes métalliques des meules à tronçonner à l'eau ordinaires, voir Tableau 10. SIST EN 13236:2011

Légende

aucune découpe n'est autorisée dans cette zone Figure 1 — Position des découpes et des ouvertures dans les âmes en acier 5.3.5.3.2 Dimensions et distribution des découpes étroites au laser a) Les découpes situées à l'extérieur de la zone des flasques doivent avoir une dimension dans la direction radiale ≤ 40 % du rayon, D1/2, de l'âme. b) La distance minimale entre les découpes situées à l'extérieur de la zone des flasques, en tout point, doit être ≥ 15 % du rayon, D/2, de la meule à tronçonner. c) Les découpes au laser doivent commencer et se terminer en spirale. 5.3.5.3.3 Dimensions et distribution des découpes et ouvertures larges a) Les découpes et ouvertures larges dans les âmes doivent avoir une dimension dans la direction radiale ≤ 15 % du rayon D/2 de la meule à tronçonner avec un angle d’ouverture de 15 ° au maximum, voir Figure 2 en exemple. SIST EN 13236:2011

Légende 1 zone des flasques Figure 2 — Exemple de découpe et d'ouverture b) La surface totale des découpes et ouvertures larges dans les âmes doit être ≤ 20 % de la surface de l'âme. 5.3.5.4 Traitement thermique de toutes les âmes métalliques Si des encoches ou des ouvertures sont réalisées par découpage au laser, l'âme en acier doit être soumise à un traitement de recuit si la microdureté est > 500 HV dans la zone affectée thermiquement, afin d’atteindre une dureté ≤ 500 HV. 5.3.6 Prescriptions relatives à la liaison de la section superabrasive à l'âme métallique 5.3.6.1 Liaison des segments à l'âme métallique Les segments des meules à tronçonner à sec portatives doivent être liés à l'âme métallique par soudage, frittage, fusion directe ou infiltration. 5.3.6.2 Tolérances et moment de flexion des meules à tronçonner segmentées ordinaires Le rapport de la hauteur du segment sur l’épaisseur de la monture X1/E, des meules à tronçonner segmentées ordinaires pour utilisation sur des machines à tronçonner portatives, doit être ≤ 8,5. Les meules à tronçonner segmentées ordinaires doivent avoir une résistance des joints entre l'âme métallique et le segment conforme au moment de flexion suivant : 6b2vbσ⋅⋅=ELM (1) où Mb est le moment de flexion ; Lv est la longueur de la jonction (agglomérant) entre le segment et la monture ; E est l'épaisseur de la monture ; SIST EN 13236:2011

est la valeur de la résistance à la flexion, voir a) et b) ci-dessous. Les valeurs de résistance à la flexion à inclure dans l'équation (1) sont : a) pour les meules à tronçonner pour utilisation sur machines à tronçonner fixes et mobiles : σb = 450 N/mm2, et b) pour les meules à tronçonner pour utilisation sur machines à tronçonner portatives σb selon le Tableau 11. Tableau 11 — Résistance à la flexion σb des meules à tronçonner pour utilisation sur des machines à tronçonner portatives en fonction de la hauteur du segment X1 et de la longueur du segment L2

1b N/mm² 12XL ≥ 600 ≥ 2 ≥ 750 1,5 à < 2 ≥ 900 1,0 à < 1,5 Si, pour les meules à tronçonner pour utilisation sur des machines à tronçonner portatives, les valeurs du moment de flexion Mb résultant de l'équation (1) sont inférieures aux valeurs données au Tableau 12 en fonction de l’épaisseur de la monture de la meule à tronçonner, alors, les valeurs données dans le Tableau 12 doivent au minimum être respectées. Tableau 12 — Moment de flexion minimal Mb

Epaisseur de la monture E mm Moment de flexion minimal Mb Nm < 1,2 6 1,2 à < 1,4 8 ≥ 1,4 10 5.3.6.3 Moments de flexion des meules à tronçonner à couronne de coupe continue à agglomérant métal Les meules à tronçonner à couronne de coupe continue ordinaires doivent avoir une résistance des joints entre l'agglomérant métal et l'âme conforme au moment de flexion suivant : Mb = F × D/2 (2) où F est la force, ici : F = 125 N ; D est le diamètre extérieur de la meule à tronçonner, exprimé en m. 5.3.6.4 Prescriptions relatives aux meules à tronçonner ordinaires reconditionnées Les meules à tronçonner segmentées, qui ont été pourvues de sections abrasives neuves en raison de l'usure des anciennes sections abrasives, doivent être conformes aux mêmes exigences que les meules à tronçonner neuves. SIST EN 13236:2011

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...