ISO 230-7:2015

(Main)Test code for machine tools — Part 7: Geometric accuracy of axes of rotation

Test code for machine tools — Part 7: Geometric accuracy of axes of rotation

ISO 230-7:2015 is aimed at standardizing methods of specification and test of the geometric accuracy of axes of rotation used in machine tools. Spindle units, rotary heads, and rotary and swivelling tables of machine tools constitute axes of rotation, all having unintended motions in space as a result of multiple sources of errors. ISO 230-7:2015 covers the following properties of rotary axes: - axis of rotation error motion; - speed-induced axis shifts. The other important properties of rotary axes, such as thermally induced axis shifts and environmental temperature variation-induced axis shifts, are dealt with in ISO 230‑3. ISO 230-7:2015 does not cover the following properties of spindles: - angular positioning accuracy (see ISO 230‑1 and ISO 230‑2); - run-out of surfaces and components (see ISO 230‑1); - tool holder interface specifications; - inertial vibration measurements (see ISO/TR 230‑8); - noise measurements (see ISO 230‑5); - rotational speed range and accuracy (see ISO 10791‑6 and ISO 13041‑6); - balancing measurements or methods (see ISO 1940‑1 and ISO 6103); - idle run loss (power loss); - thermal effects (see ISO 230‑3).

Code d'essai des machines-outils — Partie 7: Exactitude géométrique des axes de rotation

L'ISO 230-7:2015 a pour but de normaliser les méthodes de spécification et d'essai de l'exactitude géométrique des axes de rotation utilisés sur les machines-outils. Les porte-broches, têtes rotatives et tables rotatives et pivotantes des machines-outils constituent les axes de rotation, qui ont tous des mouvements non attendus dans l'espace, résultant de sources d'erreurs multiples. L'ISO 230-7:2015 couvre les propriétés suivantes des axes rotatifs : erreurs de mouvements des axes de rotation ; déplacements d'axes induits par la vitesse. Les autres propriétés importantes des axes rotatifs, telles que les déplacements d'axes induits thermiquement et les déplacements d'axes induits par des variations de température ambiante, sont décrites dans l'ISO 230‑3. L'ISO 230-7:2015 ne couvre pas les propriétés suivantes des broches : l'exactitude du positionnement angulaire (voir l'ISO 230‑1 et l'ISO 230-2) ; le battement des surfaces et des composants (voir l'ISO 230‑1) ; les spécifications des porte-outils ; les mesures inertielles de vibrations (voir l'ISO/TR 230‑8) ; les mesures de bruit (voir l'ISO 230‑5) ; l'amplitude et l'exactitude des vitesses de rotation (voir l'ISO 10791‑6 et l'ISO 13041-6) ; les mesures ou les méthodes d'équilibrage (voir l'ISO 1940‑1 et l'ISO 6103) ; les pertes en marche à vide (perte de puissance) ; les effets thermiques (voir l'ISO 230‑3).

General Information

- Status

- Published

- Publication Date

- 10-May-2015

- Technical Committee

- ISO/TC 39/SC 2 - Test conditions for metal cutting machine tools

- Drafting Committee

- ISO/TC 39/SC 2 - Test conditions for metal cutting machine tools

- Current Stage

- 9020 - International Standard under periodical review

- Start Date

- 15-Oct-2025

- Completion Date

- 15-Oct-2025

Relations

- Revises

ISO 230-7:2006 - Test code for machine tools — Part 7: Geometric accuracy of axes of rotation - Effective Date

- 08-May-2010

Overview

ISO 230-7:2015 - Test code for machine tools - Part 7: Geometric accuracy of axes of rotation specifies standardized methods to measure, specify and test the geometric accuracy of axes of rotation in machine tools. Published as the second edition in 2015, it covers spindle units, rotary heads, and rotary/swivelling tables and focuses on unintended motions (error motion) and speed‑induced axis shifts that affect machining accuracy.

Key Topics

- Scope and focus

- Axis of rotation error motion and speed‑induced axis shifts.

- Excludes thermal effects (handled in ISO 230‑3), angular positioning (ISO 230‑1/‑2), run‑out, balancing, noise, rotational speed accuracy, and other non‑geometric properties.

- Terminology and definitions

- Comprehensive terms for error motion types, directional decomposition, polar plots, and compliance properties (see Annexes and Annex G).

- Test methods and procedures

- Test setups and procedures for rotating sensitive directions and fixed sensitive directions.

- Measurement of radial, axial and tilt error motions for spindles, rotary tables and heads.

- Data analysis methods and guidance for eliminating artefacts (e.g., reference sphere roundness - Annex B).

- Measurement practice

- Recommended instrumentation, environmental considerations, warm‑up procedures, and measurement units.

- Guidance on structural error motion tests and estimation of measurement uncertainty (Annex F).

- Supporting information

- Informative annexes on general concepts, static tests, sensor bandwidth vs rotational speed, and bibliography.

Applications

ISO 230-7:2015 is practical for organizations and professionals who need reliable, repeatable assessment of rotary axis geometry:

- Machine tool manufacturers - design verification, factory acceptance testing, and quality control.

- Metrology and test laboratories - standardized test procedures and uncertainty estimation.

- OEMs / integrators - acceptance testing during installation and commissioning of CNC machines with rotary axes.

- Quality, maintenance and process engineers - root‑cause analysis for machining errors caused by axis eccentricity, tilt or speed‑dependent shifts.

- R&D and academics - comparative studies, performance improvement and benchmarking of rotary components.

Use cases include acceptance tests, periodic performance checks, troubleshooting part‑location errors in 2D/3D sensitive directions, procurement specifications, and warranty validation.

Related Standards

- ISO 230 series (test code for machine tools): Part 1, Part 2, Part 3, Part 4, Part 5, Part 8, etc.

- Complementary standards referenced for specific measurements: ISO 1940‑1 (balancing), ISO 230‑3 (thermal effects), ISO 230‑1/‑2 (positioning/geometry), ISO 10791‑6 and ISO 13041‑6 (rotational speed specifications).

Keywords: ISO 230-7:2015, machine tools, axes of rotation, geometric accuracy, spindle error motion, rotary tables, speed-induced axis shifts, test code, metrology.

Get Certified

Connect with accredited certification bodies for this standard

National Aerospace and Defense Contractors Accreditation Program (NADCAP)

Global cooperative program for special process quality in aerospace.

CARES (UK Certification Authority for Reinforcing Steels)

UK certification for reinforcing steels and construction.

DVS-ZERT GmbH

German welding certification society.

Sponsored listings

Frequently Asked Questions

ISO 230-7:2015 is a standard published by the International Organization for Standardization (ISO). Its full title is "Test code for machine tools — Part 7: Geometric accuracy of axes of rotation". This standard covers: ISO 230-7:2015 is aimed at standardizing methods of specification and test of the geometric accuracy of axes of rotation used in machine tools. Spindle units, rotary heads, and rotary and swivelling tables of machine tools constitute axes of rotation, all having unintended motions in space as a result of multiple sources of errors. ISO 230-7:2015 covers the following properties of rotary axes: - axis of rotation error motion; - speed-induced axis shifts. The other important properties of rotary axes, such as thermally induced axis shifts and environmental temperature variation-induced axis shifts, are dealt with in ISO 230‑3. ISO 230-7:2015 does not cover the following properties of spindles: - angular positioning accuracy (see ISO 230‑1 and ISO 230‑2); - run-out of surfaces and components (see ISO 230‑1); - tool holder interface specifications; - inertial vibration measurements (see ISO/TR 230‑8); - noise measurements (see ISO 230‑5); - rotational speed range and accuracy (see ISO 10791‑6 and ISO 13041‑6); - balancing measurements or methods (see ISO 1940‑1 and ISO 6103); - idle run loss (power loss); - thermal effects (see ISO 230‑3).

ISO 230-7:2015 is aimed at standardizing methods of specification and test of the geometric accuracy of axes of rotation used in machine tools. Spindle units, rotary heads, and rotary and swivelling tables of machine tools constitute axes of rotation, all having unintended motions in space as a result of multiple sources of errors. ISO 230-7:2015 covers the following properties of rotary axes: - axis of rotation error motion; - speed-induced axis shifts. The other important properties of rotary axes, such as thermally induced axis shifts and environmental temperature variation-induced axis shifts, are dealt with in ISO 230‑3. ISO 230-7:2015 does not cover the following properties of spindles: - angular positioning accuracy (see ISO 230‑1 and ISO 230‑2); - run-out of surfaces and components (see ISO 230‑1); - tool holder interface specifications; - inertial vibration measurements (see ISO/TR 230‑8); - noise measurements (see ISO 230‑5); - rotational speed range and accuracy (see ISO 10791‑6 and ISO 13041‑6); - balancing measurements or methods (see ISO 1940‑1 and ISO 6103); - idle run loss (power loss); - thermal effects (see ISO 230‑3).

ISO 230-7:2015 is classified under the following ICS (International Classification for Standards) categories: 25.080.01 - Machine tools in general. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 230-7:2015 has the following relationships with other standards: It is inter standard links to ISO 230-7:2006. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 230-7:2015 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 230-7

Second edition

2015-05-15

Corrected version

2015-07-15

Test code for machine tools —

Part 7:

Geometric accuracy of axes of rotation

Code d’essai des machines-outils —

Partie 7: Exactitude géométrique des axes de rotation

Reference number

©

ISO 2015

© ISO 2015, Published in Switzerland

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2015 – All rights reserved

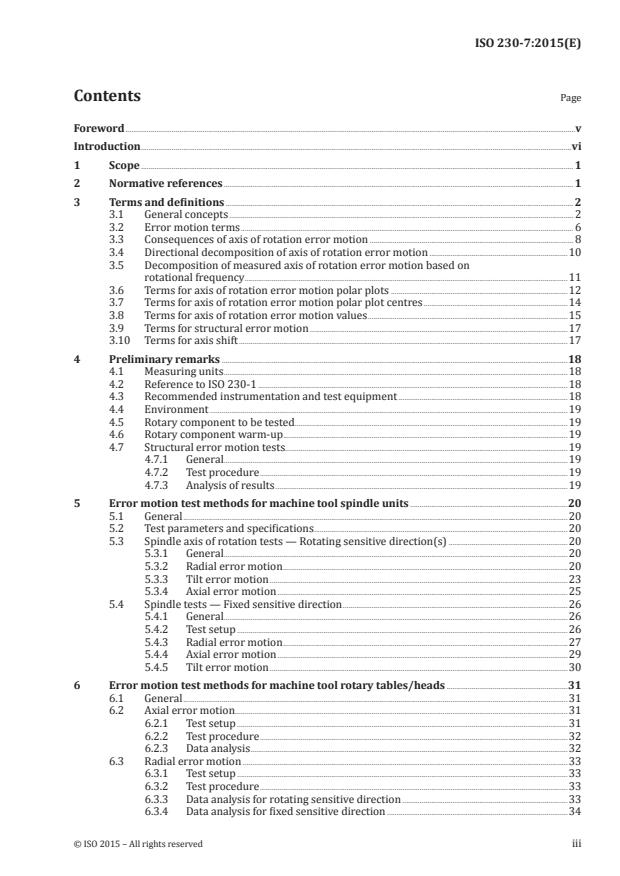

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 2

3.1 General concepts . 2

3.2 Error motion terms . 6

3.3 Consequences of axis of rotation error motion . 8

3.4 Directional decomposition of axis of rotation error motion .10

3.5 Decomposition of measured axis of rotation error motion based on

rotational frequency .11

3.6 Terms for axis of rotation error motion polar plots .12

3.7 Terms for axis of rotation error motion polar plot centres .14

3.8 Terms for axis of rotation error motion values .15

3.9 Terms for structural error motion .17

3.10 Terms for axis shift .17

4 Preliminary remarks .18

4.1 Measuring units .18

4.2 Reference to ISO 230-1 .18

4.3 Recommended instrumentation and test equipment .18

4.4 Environment .19

4.5 Rotary component to be tested .19

4.6 Rotary component warm-up .19

4.7 Structural error motion tests.19

4.7.1 General.19

4.7.2 Test procedure .19

4.7.3 Analysis of results .19

5 Error motion test methods for machine tool spindle units .20

5.1 General .20

5.2 Test parameters and specifications .20

5.3 Spindle axis of rotation tests — Rotating sensitive direction(s) .20

5.3.1 General.20

5.3.2 Radial error motion .20

5.3.3 Tilt error motion .23

5.3.4 Axial error motion .25

5.4 Spindle tests — Fixed sensitive direction .26

5.4.1 General.26

5.4.2 Test setup .26

5.4.3 Radial error motion .27

5.4.4 Axial error motion .29

5.4.5 Tilt error motion .30

6 Error motion test methods for machine tool rotary tables/heads .31

6.1 General .31

6.2 Axial error motion .31

6.2.1 Test setup .31

6.2.2 Test procedure .32

6.2.3 Data analysis .32

6.3 Radial error motion .33

6.3.1 Test setup .33

6.3.2 Test procedure .33

6.3.3 Data analysis for rotating sensitive direction .33

6.3.4 Data analysis for fixed sensitive direction .34

6.4 Tilt error motion .34

6.4.1 Test setup .34

6.4.2 Test procedure .34

6.4.3 Data analysis for rotating sensitive direction .34

6.4.4 Data analysis for fixed sensitive direction .35

Annex A (informative) Discussion of general concepts .36

Annex B (informative) Elimination of reference sphere roundness error .55

Annex C (informative) Terms and definitions for compliance properties of axis of rotation .59

Annex D (informative) Terms and definitions for thermally-induced errors associated with

rotation of spindle and rotary tables/heads .60

Annex E (informative) Static error motion tests .61

Annex F (informative) Measurement uncertainty estimation for axis of rotation tests .62

Annex G (informative) Alphabetical cross-reference of terms and definitions .67

Annex H (informative) Linear displacement sensor bandwidth and rotational speed .69

Bibliography .72

iv © ISO 2015 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of any

patent rights identified during the development of the document will be in the Introduction and/or on

the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the meaning of ISO specific terms and expressions related to conformity

assessment, as well as information about ISO’s adherence to the WTO principles in the Technical Barriers

to Trade (TBT), see the following URL: Foreword — Supplementary information.

The committee responsible for this document is ISO/TC 39, Machine tools, Subcommittee SC 2, Test

conditions for metal cutting machine tools.

This second edition cancels and replaces the first edition (ISO 230–7:2006), which has been technically

revised.

ISO 230 consists of the following parts, under the general title Test code for machine tools:

— Part 1: Geometric accuracy of machines operating under no-load or quasi-static conditions

— Part 2: Determination of accuracy and repeatability of positioning of numerically controlled axes

— Part 3: Determination of thermal effects

— Part 4: Circular tests for numerically controlled machine tools

— Part 5: Determination of the noise emission

— Part 6: Determination of positioning accuracy on body and face diagonals (Diagonal displacement tests)

— Part 7: Geometric accuracy of axes of rotation

— Part 8: Vibrations [Technical Report]

— Part 9: Estimation of measurement uncertainty for machine tool tests according to series ISO 230, basic

equations [Technical Report]

— Part 10: Determination of the measuring performance of probing systems of numerically controlled

machine tools

— Part 11: Measuring instruments suitable for machine tool geometry tests [Technical Report]

Introduction

This International Standard has been revised based on the comments received from industry and

academia related to the applications of axis of rotation error motions to rotary tables, and other milling

and drilling operations where more than one sensitive direction can be of critical importance. In this

revision, the terms and definitions were updated and the special cases, where 1st order harmonic of

radial error motion differs in different directions, were addressed. They are also reordered based on

a modified structure for better clarifying the general concepts and their applications. The cases where

there are multiple sensitive directions as well as the consequence of axis of rotation error motion in

radial location of parts (2D sensitive direction) are described.

vi © ISO 2015 – All rights reserved

INTERNATIONAL STANDARD ISO 230-7:2015(E)

Test code for machine tools —

Part 7:

Geometric accuracy of axes of rotation

1 Scope

This part of ISO 230 is aimed at standardizing methods of specification and test of the geometric accuracy

of axes of rotation used in machine tools. Spindle units, rotary heads, and rotary and swivelling tables of

machine tools constitute axes of rotation, all having unintended motions in space as a result of multiple

sources of errors.

This part of ISO 230 covers the following properties of rotary axes:

— axis of rotation error motion;

— speed-induced axis shifts.

The other important properties of rotary axes, such as thermally induced axis shifts and environmental

temperature variation-induced axis shifts, are dealt with in ISO 230-3.

This part of ISO 230 does not cover the following properties of spindles:

— angular positioning accuracy (see ISO 230-1 and ISO 230-2);

— run-out of surfaces and components (see ISO 230-1);

— tool holder interface specifications;

— inertial vibration measurements (see ISO/TR 230-8);

— noise measurements (see ISO 230-5);

— rotational speed range and accuracy (see ISO 10791-6 and ISO 13041-6);

— balancing measurements or methods (see ISO 1940-1 and ISO 6103);

— idle run loss (power loss);

— thermal effects (see ISO 230-3).

2 Normative references

The following documents, in whole or in part, are normatively referenced in this document and are

indispensable for its application. For dated references, only the edition cited applies. For undated

references, the latest edition of the referenced document (including any amendments) applies.

ISO 230-1:2012, Test code for machine tools — Part 1: Geometric accuracy of machines operating under

no-load or quasi-static conditions

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

NOTE They are presented in this sequence to help the user develop an understanding of the terminology of

axes of rotation. The alphabetical cross-references for these definitions are given in Annex G.

3.1 General concepts

3.1.1

spindle unit

tool or workpiece carrying device providing a capability to rotate the tool or the workpiece around an

axis of rotation

Note 1 to entry: A machine tool may have one or more spindle units.

3.1.2

rotary table

swivelling table

component of a machine tool carrying a workpiece and providing a capability for changing angular

orientation of the workpiece around an axis of rotation

Note 1 to entry: If a rotary table of a machining centre can be used for turning operations, the rotary table can be

seen as a spindle unit for these operations.

3.1.3

rotary head

swivelling head

component of a machine carrying a tool holding spindle unit and providing a capability for changing the

angular orientation of the spindle unit around an axis of rotation

Note 1 to entry: Sometimes multiple axes of rotations may be combined in a machine component.

3.1.4

spindle

rotor

rotating element of a spindle unit (or rotary table/head)

3.1.5

spindle housing

stator

stationary element of a spindle unit (or rotary table/head)

3.1.6

bearing

element of a spindle unit (or rotary table/head) that supports the rotor and enables rotation between

the rotor and the stator

3.1.7

axis of rotation

line segment about which rotation occurs

[SOURCE: ISO 230-1:2012, 3.5.2]

Note 1 to entry: See Figure 1 a).

Note 2 to entry: In general, during rotation, this line segment translates (in radial and axial directions) and tilts

within the reference coordinate frame due to inaccuracies in the bearings and bearing seats structural motion or

axis shifts, as shown in Figure 1 a) and b).

2 © ISO 2015 – All rights reserved

3.1.8

positive direction

in accordance with ISO 841, the direction of a movement that causes an increasing positive dimension

of the workpiece

3.1.9

perfect spindle (or rotary table/head)

spindle or rotary table/head having no error motion of its axis of rotation relative to its axis average line

3.1.10

perfect workpiece

rigid body having a perfect surface of revolution about a centreline

3.1.11

functional point

cutting tool centre point or point associated with a component on the machine tool where cutting tool

would contact the part for the purposes of material removal

[SOURCE: ISO 230-1:2012, 3.4.2]

3.1.12

axis average line

straight line segment located with respect to the reference coordinate axes representing the mean

location of the axis of rotation

Note 1 to entry: See Figure 1 a).

Note 2 to entry: The axis average line is a useful term to describe changes in location of an axis of rotation in

response to load, temperature, or speed changes.

Note 3 to entry: Unless otherwise specified, the position and orientation of the axis average line should be

determined by connecting the calculated least-squares centres of two data sets of radial error motion taken at

axially separated locations (see 3.4).

Note 4 to entry: ISO 841 defines the Z-axis of a machine as being “parallel to the principal spindle of the machine”.

This implies that the machine Z-axis is parallel to the axis average line of the principal spindle. However, since

axis average line definition applies to other spindles and rotary axes as well, in general, not all axes of rotation are

parallel to the machine Z-axis. An axis average line should be parallel to the machine Z-axis only if it is associated

with the principal spindle of the machine.

3.1.13

axis shift

quasi-static relative angular and linear displacement, between the tool side and the

workpiece side, of the axis average line due to a change in conditions

Note 1 to entry: See Figure 1 c).

Note 2 to entry: Causes of axis shift include thermal influences, load changes, as well as speed and direction

changes. Axis of rotation error motion measurements are carried out over a period of time (number of revolutions)

and conditions that avoid axis shift.

3.1.14

structural loop

assembly of components which maintains the relative position and orientation between two specified

objects (i.e. between the workpiece and the cutting tool)

Note 1 to entry: A typical pair of specified objects is a cutting tool and a workpiece on a machine tool (e.g. lathe).

In this case, the structural loop would include the workpiece holding fixture (e.g. chuck), spindle, bearings and

spindle housing, the machine head stock, machine bed, the machine slideways, carriages, and the tool holding

fixture.

a) Reference coordinate axes, axis of rotation, axis average line, and error motion of a spindle

b) Error motions of axis of rotation c) Position and orientation errors (axis shift) of

axis average line

Key

1 spindle (rotor) E tilt error motion of C around X-axis

AC

2 error motion trajectory of axis of rotation at E tilt error motion of C around Y-axis

BC

varying angular positions of the spindle

3 axis average line E angular positioning error motion of C

CC

4 axis of rotation (at a given angular position of the E error of the position of C in X-axis direction

XOC

spindle)

5 spindle housing (stator) E error of the position of C in Y-axis direction

YOC

E radial error motion of C in X-axis direction E error of the orientation of C in A-axis direction;

XC A(OY)C

squareness of C to Y

E radial error motion of C in Y-axis direction E error of the orientation of C in B-axis direction;

YC B(OX)C

squareness of C to X

E axial error motion of C E zero position error of C-axis

ZC C0C

a

Reference axis.

Figure 1 — Reference coordinate axes, axis average line, and error motions of an axis of

rotation shown for a C spindle or a C rotary axis

4 © ISO 2015 – All rights reserved

3.1.15

radial throw of a rotary axis at a given point

distance between the geometric axis of a part (or test artefact) connected to a rotary axis and the axis

average line, when the two axes do not coincide

[SOURCE: ISO 230-1:2012, 3.5.10]

3.1.16

run-out of a functional surface at a given section

total displacement measured by a displacement sensor sensing against a moving surface or moved with

respect to a fixed surface

Note 1 to entry: The terms “TIR” (total indicator reading) and “FIM” (full indicator movement) are equivalent to

run-out.

Note 2 to entry: Measured run-out of a rotating surface includes surface profile (form) errors, radial throw of

the axis, axis of rotation error motions and possibly motion of the surface with respect to axis of rotation (due to

dynamic excitation of the workpiece) and structural error motion.

[SOURCE: ISO 230-1:2012, 3.9.7]

3.1.17

stationary point run-out

total displacement measured by a displacement sensor sensing against a point on a rotating surface

which has negligible lateral motion with respect to the sensor when both the sensor and the surface

rotate together

Note 1 to entry: See Figure 2 and ISO 230-1:2012, 10.2.2.

Figure 2 — Schematics of sample applications for use of stationary point run-out

(radial test for concentricity and face test for parallelism)

3.1.18

squareness error between two axis average lines

angular deviation from 90° between the axis average line of a rotating component of the machine and (in

relation to) the axis average line of another rotating component of the machine

[SOURCE: ISO 230-1:2012, 3.6.9]

3.1.19

squareness error between a linear axis of motion and an axis average line

angular deviation from 90° between the reference straight line of a point on a linear moving component

and (in relation to) the axis average line of a rotating component of the machine

Note 1 to entry: The positive direction associated with the axis of rotation is taken as the positive direction of the

linear motion resulting from the right-hand rule according to ISO 841.

[SOURCE: ISO 230-1:2012, 3.6.8]

3.1.20

play

condition of zero stiffness over a limited range of displacement due to clearance between elements of a

structural loop

[SOURCE: ISO 230-1:2012, 3.3.3]

3.1.21

hysteresis

linear (or angular) displacement between two objects resulting from the sequential application and

removal of equal forces (or moments) in opposite directions

Note 1 to entry: Hysteresis is caused by mechanisms, such as drive train clearance, guideway clearance, mechanical

deformations, friction, and loose joints.

[SOURCE: ISO 230-1:2012, 3.3.4]

3.1.21.1

setup hysteresis

hysteresis of various components in a test setup, normally due to loose mechanical connections

[SOURCE: ISO 230-1:2012, 3.3.5]

3.1.21.2

machine hysteresis

hysteresis of the machine structure when subjected to specific loads

[SOURCE: ISO 230-1:2012, 3.3.6]

3.2 Error motion terms

3.2.1

axis of rotation error motion

unwanted changes in position and orientation of axis of rotation relative to its axis average line as a

function of angular position of the rotating component

[SOURCE: ISO 230-1:2012, 3.5.4 — modified to improve clarity]

Note 1 to entry: See Figure 3.

Note 2 to entry: This error motion may be measured as motions of the surface of a perfect cylindrical or spherical

test artefact with its centreline coincident with the axis of rotation.

Note 3 to entry: Error motions are specified as location and direction as shown in Figure 3 a) and do not include

motions due to axis shifts associated with changes in temperature, load, or rotational speed.

6 © ISO 2015 – All rights reserved

a) General case of axis of rotation error motion

b) Axial error motion c) Face error motion

d) Radial error motion e) Tilt error motion

Key

1 spindle 6 sensitive direction

2 perfect workpiece 7 axial location

3 axis average line 8 radial location

4 displacement sensor 9 direction angle

5 error motion

Figure 3 — General case of axis of rotation error motion and axial, face, radial, and tilt error

motions for fixed sensitive direction

3.2.2

structural error motion

error motion caused by internal or external excitation and affected by elasticity, mass, and damping of

the structural loop

Note 1 to entry: See 3.9

Note 2 to entry: Structural error motion can be reaction to the rotation of the spindle/rotary table/head that can

influence the measurements.

3.2.3

bearing error motion

error motion due to imperfect bearing between stationary and rotating components of a rotary axis

Note 1 to entry: See Annex A.

3.2.4

static error motion

special case of error motion in which error motion is sampled with the spindle (or rotary table/head) at

rest at a series of discrete rotational positions

Note 1 to entry: This is used to measure error motion exclusive of any dynamic influences.

3.3 Consequences of axis of rotation error motion

NOTE The measurement of axis of rotation error motion takes into consideration the intended use of the axis

of rotation. As provided in definition 3.2.1, the axis of rotation error motion indicates the overall motion, in three-

dimensional space, of the axis of rotation with respect to its axis average line. Consequences of this motion on

the accuracy of machined workpieces vary depending on the type of machining application. For example, for the

simplest cases of machining such as single point turning and boring operations, only the component of the error

motion in the direction of the cutting tool at any given time is of importance. But, for a milling operation with

multiple cutting edges, error motion at multiple directions might be of importance. Similarly, axial drilling of holes

on a part mounted on a rotary table requires the axis of rotation error motion of the rotary table corresponding

to the hole pattern in the plane perpendicular to the axis average line to be known. Furthermore, turning of non-

round surfaces presents a case where error motion in the direction of cutting tool is not sufficient to describe

the relationship between the axis of rotation error motion and its consequence on the machined part profile. The

following definitions provide the basis for the measurement and analysis methods of this error motion taking into

account the applications.

3.3.1

sensitive direction

direction perpendicular to the workpiece surface at the functional point

Note 1 to entry: See Figure 3.

Note 2 to entry: Although for many machining and measurement applications there is only one sensitive direction

of interest at a time, for some other applications there may be multiple sensitive directions of interest. However,

for testing purposes, considering only a single sensitive direction may be adequate unless otherwise specified.

3.3.2

non-sensitive direction

direction perpendicular to the sensitive direction

3.3.3

fixed sensitive direction

sensitive direction where the functional point in machine coordinate system does not change with the

angular position of the rotating component

Note 1 to entry: See Figure 4.

Note 2 to entry: For a fixed sensitive direction, the results of the measurement of the relative displacement

between the tool and the workpiece correspond to the shape error of the manufactured surface of a workpiece.

Note 3 to entry: A single-point turning operation has a fixed sensitive direction. However, this is not the case for

turning non-round surfaces.

Note 4 to entry: A rotary table may have multiple fixed sensitive directions. For example, rotary table used for

single point turning in X or Y directions, may have two fixed sensitive directions.

8 © ISO 2015 – All rights reserved

Figure 4 — Illustration of fixed sensitive directions in facing, turning, and chamfering

3.3.4

rotating sensitive direction

sensitive direction that rotates synchronously with the angular position of the rotating component

Note 1 to entry: See Figure 5.

Note 2 to entry: A jig borer has a rotating sensitive direction. A milling spindle with multiple-teeth milling cutter

has multiple rotating sensitive directions.

Figure 5 — Illustration of rotating sensitive direction at two instants in time in jig-boring a hole

3.3.5

varying sensitive direction

sensitive direction that changes as a function of the angular position of the rotating component (as a

result of changing surface normal due to shape of the workpiece surface)

Note 1 to entry: See Figure 6.

Note 2 to entry: For example, single point turning of non-round workpiece, or machining a polygon on a turning

machine, or cam grinding.

Figure 6 — Illustration of varying sensitive direction for cam turning operation

3.3.6

2D effect of axis of rotation error motion

effect of axis of rotation error motion on the position of the functional point in the plane perpendicular

to the axis average line

Note 1 to entry: In the case of drilling a circular hole pattern on a workpiece mounted on a rotary table, axis of

rotation error motion causes errors in the positions of the holes.

3.4 Directional decomposition of axis of rotation error motion

NOTE Similar to error motions of a linear axis (see ISO 230-1:2012, 3.4.3), error motions of axes of rotation are

decomposed into directions along the three orthogonal axes. Since only the component(s) of the axis of rotation

error motion along the sensitive direction(s) influence the geometry of the machined part, the error motion in

three-dimensional space is measured and analysed along the sensitive direction(s). The following definitions

provide the directional decomposition of the error motion.

3.4.1

radial error motion

error motion in a direction perpendicular to the axis average line and at a specified axial location

Note 1 to entry: See Figure 3 d).

Note 2 to entry: This error motion may be measured as the motions, in the radial direction, of the surface of a

perfect cylindrical or spherical test artefact with its centreline coincident with the axis of rotation.

Note 3 to entry: The term “radial run-out” includes additional errors due to centring and artefact out-of-roundness,

and hence is not equivalent to radial error motion.

3.4.2

pure radial error motion

error motion in which the axis of rotation remains parallel to the axis average line and moves

perpendicular to it in the sensitive direction

Note 1 to entry: Pure radial error motion is just the concept of radial error motion in the absence of tilt error

motion. There should be no attempt to measure it.

10 © ISO 2015 – All rights reserved

3.4.3

tilt error motion

error motion in an angular direction relative to the axis average line

Note 1 to entry: See Figure 3 e).

Note 2 to entry: This motion may be evaluated as the difference between two simultaneous measurements of the

radial error motion in two radial planes separated by a distance along the axis average line, divided by the axial

separation distance.

Note 3 to entry: “Coning,” “wobble,” “swash”, “tumbling”, and “towering” errors are non-preferred terms for tilt

error motion.

Note 4 to entry: The term “tilt error motion” rather than “angular motion” was chosen to avoid confusion with

rotation about the axis or with angular positioning error of devices such as rotary tables.

3.4.4

axial error motion

error motion coaxial with the axis average line

Note 1 to entry: See Figure 3 b).

Note 2 to entry: This error motion may be measured as the motions, in the axial direction along the axis average

line, of the surface of a perfect flat disk or spherical test artefact with its centreline coincident with the axis of

rotation.

Note 3 to entry: “Axial slip”, “end-camming”, “pistoning”, and “drunkenness” are non-preferred terms for axial

error motion.

3.4.5

face error motion

error motion parallel to the axis average line at a specified radial location

Note 1 to entry: See Figure 3 c).

Note 2 to entry: Face error motion is a combination of axial and tilt error motions. The term “face run-out” is

analogous to “radial run-out” (see 3.4.2) and hence is not equivalent to face error motion.

3.5 Decomposition of measured axis of rotation error motion based on rotational

frequency

3.5.1

total error motion

error motion as recorded over multiple revolutions, composed of the synchronous and asynchronous

components of the axis of rotation and structural error motions

3.5.2

synchronous error motion

portion of the total error motion that occurs at integer multiples of the rotation frequency

Note 1 to entry: It is the mean contour of the total error motion polar plot averaged over the number of revolutions.

3.5.3

fundamental error motion

sinusoidal portion of the total error motion that occurs at the rotation frequency

Note 1 to entry: See A.7.6.

Note 2 to entry: Normally, fundamental radial error motion value is considered negligible because, in case of

single fixed or rotating sensitive direction, error motion in radial direction at the rotational frequency does not

result in form errors in machined workpieces (e.g. roundness of turned or bored cylinders is not affected).

Note 3 to entry: In most cases, the measured (apparent) fundamental radial error motion is the result of the radial

throw of the reference artefact.

Note 4 to entry: If the fundamental radial error motion is different in X- and Y-directions, then it cannot be

neglected in cases of varying sensitive direction and/or determining 2D effects on the position of the functional

point.

3.5.4

residual synchronous error motion

portion of the synchronous error motion that occurs at integer multiples of the rotation frequency other

than the fundamental

3.5.5

asynchronous error motion

portion of the total error motion that occurs at frequencies other than integer multiples of the rotation

frequency

Note 1 to entry: Asynchronous error motion is the deviations of the total error motion from the synchronous

error motion.

Note 2 to entry: Asynchronous error motion comprises those components of error motion that are

a) not periodic,

b) periodic but occur at frequencies other than the rotation frequency and its integer multiples, and

c) periodic at frequencies that are sub harmonics of the rotation frequency.

3.6 Terms for axis of rotation error motion polar plots

3.6.1

error motion polar plot

representation of error motions of axes of rotation in polar coordinates generated by plotting

displacement versus the angle of rotation of the spindle or rotary table/head

Note 1 to entry: See Figure 7.

3.6.2

total error motion polar plot

polar plot of the total error motion as recorded

Note 1 to entry: See Figure 7 a).

3.6.3

synchronous error motion polar plot

polar plot of the synchronous error motion

Note 1 to entry: See 3.5.2 and Figure 7 b).

Note 2 to entry: It is acceptable to create the synchronous error motion polar plot by averaging the total error

motion polar plot over the number of revolutions.

12 © ISO 2015 – All rights reserved

a) Total error motion

b) Synchronous error motion c) Asynchronous error motion

d) Inner error motion e) Outer error motion

Figure 7 — Error motion polar plots

3.6.4

asynchronous error motion polar plot

polar plot of the asynchronous error motion

Note 1 to entry: See Figure 7 c).

3.6.5

fundamental error motion polar plot

best-fit circle passed through the synchronous axial or face error motion polar plot about a specified

polar profile centre

3.6.6

residual synchronous error motion polar plot

polar plot of the residual synchronous error motion

3.6.7

inner error motion polar plot

contour of the inner boundary of the total error motion polar plot

Note 1 to entry: See Figure 7 d).

3.6.8

outer error motion polar plot

contour of the outer boundary of the total error motion polar plot

Note 1 to entry: See Figure 7 e).

3.7 Terms for axis of rotation error motion polar plot centres

NOTE Since axis of rotation error motions are visualized as polar plots, the assessment of error motion

values rely on centres of these plots. This clause provides the definitions of these centres for the assessment of

error motion values. Table 1 provides the preferred polar plot centres for the types of error motions. If the centre

is not specified in any particular test description, the preferred centre is to be assumed.

Table 1 — Preferred polar plot centres for various error motion types

Error motion type Preferred centre

Radial error motion LSC centre

Tilt error motion LSC centre

Axial error motion PC centre

Face error motion PC centre

3.7.1

error motion polar plot centre

centre defined for the assessment of error motion polar plots

Note 1 to entry: See Figure 8.

3.7.2

polar chart centre

PC centre

centre of the polar chart

Note 1 to entry: See Figure 8.

3.7.3

polar profile centre

centre derived from the polar profile by a mathematical or graphical technique

3.7.4

least-squares circle centre

LSC centre

centre of a circle that minimizes the sum of the squares of a sufficient number of equally spaced radial

deviations measured from it to the error motion polar plot

Note 1 to entry: See Figure 8.

14 © ISO 2015 – All rights reserved

Key

1 error motion polar plot

2 error motion value for LSC centre

Figure 8 — Error motion polar plot, PC (polar chart) centre and LSC (least-square circle) centre,

and error motion value for LSC centre

3.7.5

minimum radial separation centre

MRS centre

centre that minimizes the radial difference required containing the error motion polar plot between

two concentric circles

3.7.6

maximum inscribed circle centre

MIC centre

centre of the largest circle that can be inscribed within the error motion polar plot

3.7.7

minimum circumscribed circle centre

MCC centre

centre of the smallest circle that will just contain the error motion polar plot

Note 1 to entry: Unless otherwise specified, the polar profile centre is determined using the synchronous error

motion polar plot.

Note 2 to entry: A workpiece is centred with zero centring error when the polar chart centre coincides with the

chosen polar profile centre.

3.8 Terms for axis of rotation error motion values

NOTE In most cases, an error motion value is equal to the difference in radii of two concentric circles that

will just enclose the corresponding error motion polar plot, and the value obtained depends upon the location of

the common centre of these two circles. Definitions in this clause help in understanding the phenomena and the

computations. Mathematical analysis allows the values to be calculated without constructing error motion polar

plots.

3.8.1

error motion value

magnitude assessment of an error motion component over a specified number of revolutions

3.8.2

total error motion value

scaled difference in radii of two concentric circles from a specified err

...

NORME ISO

INTERNATIONALE 230-7

Deuxième édition

2015-05-15

Code d’essai des machines-outils —

Partie 7:

Exactitude géométrique des axes de

rotation

Test code for machine tools —

Part 7: Geometric accuracy of axes of rotation

Numéro de référence

©

ISO 2015

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2015, Publié en Suisse

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2015 – Tous droits réservés

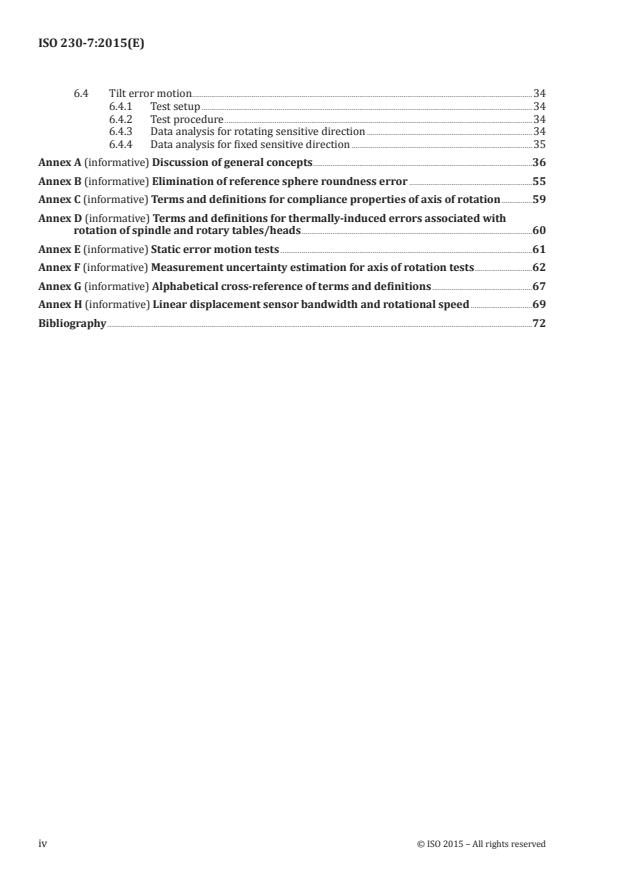

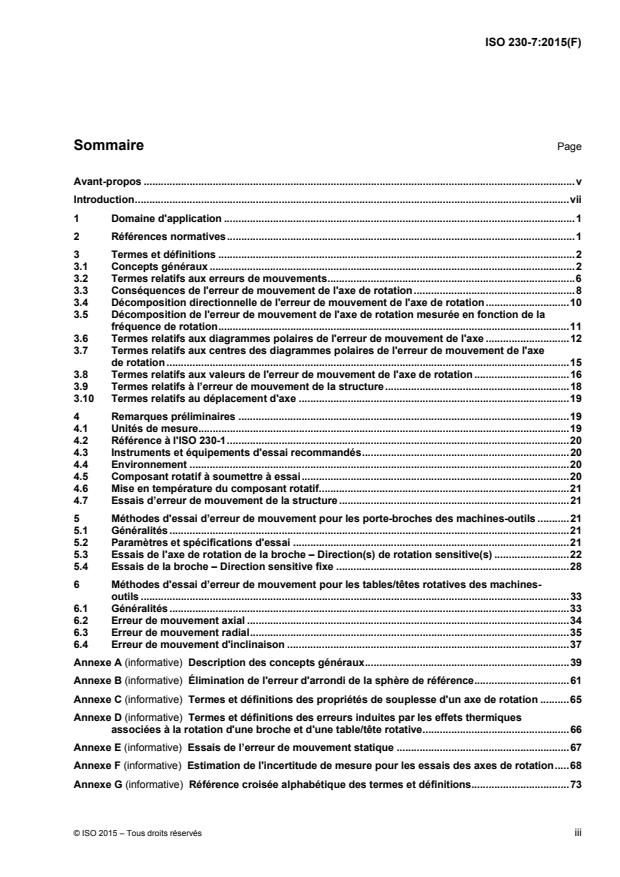

Sommaire Page

Avant-propos . v

Introduction . vii

1 Domaine d'application . 1

2 Références normatives . 1

3 Termes et définitions . 2

3.1 Concepts généraux . 2

3.2 Termes relatifs aux erreurs de mouvements . 6

3.3 Conséquences de l'erreur de mouvement de l'axe de rotation . 8

3.4 Décomposition directionnelle de l'erreur de mouvement de l'axe de rotation . 10

3.5 Décomposition de l'erreur de mouvement de l'axe de rotation mesurée en fonction de la

fréquence de rotation . 11

3.6 Termes relatifs aux diagrammes polaires de l'erreur de mouvement de l'axe . 12

3.7 Termes relatifs aux centres des diagrammes polaires de l'erreur de mouvement de l'axe

de rotation . 15

3.8 Termes relatifs aux valeurs de l'erreur de mouvement de l'axe de rotation . 16

3.9 Termes relatifs à l’erreur de mouvement de la structure . 18

3.10 Termes relatifs au déplacement d'axe . 19

4 Remarques préliminaires . 19

4.1 Unités de mesure . 19

4.2 Référence à l'ISO 230-1 . 20

4.3 Instruments et équipements d'essai recommandés . 20

4.4 Environnement . 20

4.5 Composant rotatif à soumettre à essai . 20

4.6 Mise en température du composant rotatif. 21

4.7 Essais d’erreur de mouvement de la structure . 21

5 Méthodes d'essai d’erreur de mouvement pour les porte-broches des machines-outils . 21

5.1 Généralités . 21

5.2 Paramètres et spécifications d'essai . 21

5.3 Essais de l'axe de rotation de la broche – Direction(s) de rotation sensitive(s) . 22

5.4 Essais de la broche – Direction sensitive fixe . 28

6 Méthodes d'essai d’erreur de mouvement pour les tables/têtes rotatives des machines-

outils . 33

6.1 Généralités . 33

6.2 Erreur de mouvement axial . 34

6.3 Erreur de mouvement radial . 35

6.4 Erreur de mouvement d'inclinaison . 37

Annexe A (informative) Description des concepts généraux . 39

Annexe B (informative) Élimination de l'erreur d'arrondi de la sphère de référence . 61

Annexe C (informative) Termes et définitions des propriétés de souplesse d'un axe de rotation . 65

Annexe D (informative) Termes et définitions des erreurs induites par les effets thermiques

associées à la rotation d'une broche et d'une table/tête rotative . 66

Annexe E (informative) Essais de l’erreur de mouvement statique . 67

Annexe F (informative) Estimation de l'incertitude de mesure pour les essais des axes de rotation . 68

Annexe G (informative) Référence croisée alphabétique des termes et définitions. 73

Annexe H (informative) Largeur de bande du capteur de déplacement linéaire et vitesse de

rotation .76

Bibliographie .79

iv © ISO 2015 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est

en général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le

droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l'ISO participent également aux travaux.

L'ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2

(voir www.iso.org/directives).

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet

de droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour

responsable de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails

concernant les références aux droits de propriété intellectuelle ou autres droits analogues identifiés

lors de l'élaboration du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations

de brevets reçues par l'ISO (voir www.iso.org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la signification des termes et expressions spécifiques de l'ISO liés à l'évaluation

de la conformité, ou pour toute information au sujet de l'adhésion de l'ISO aux principes de l'OMC

concernant les obstacles techniques au commerce (OTC), voir le lien suivant: Avant‐propos —

Informations supplémentaires.

Le comité chargé de l'élaboration du présent document est l'ISO/TC ISO/TC 39, Machines-outils,

sous‐comité SC 2, Conditions de réception des machines travaillant par enlèvement de métal.

Cette deuxième édition annule et remplace la première édition (ISO 230‐7:2006), qui a fait l'objet d'une

révision technique.

L'ISO 230 comprend les parties suivantes, présentées sous le titre général Code d’essai des machines-outils:

Partie 1 : Précision géométrique des machines fonctionnant à vide ou dans des conditions

quasi-statiques

Partie 2 : Détermination de l'exactitude et de la répétabilité de positionnement des axes en commande

numérique

Partie 3 : Évaluation des effets thermiques

Partie 4 : Essais de circularité des machines-outils à commande numérique

Partie 5 : Détermination de l'émission sonore

Partie 6 : Détermination de la précision de positionnement sur les diagonales principales et de face

(essais de déplacement en diagonale)

Partie 7 : Exactitude géométrique des axes de rotation

Partie 8 : Vibrations [Rapport technique]

Partie 9 : Estimation de l'incertitude de mesure pour les essais des machines-outils selon la série

ISO 230, équations de base [Rapport technique]

Partie 10 : Détermination de la performance de mesure des systèmes de palpage des machines-outils à

commande numérique

Partie 11 : Instruments de mesure compatibles avec les essais de géométrie des machines-outils

[Rapport technique]

vi © ISO 2015 – Tous droits réservés

Introduction

La présente Norme internationale a fait l'objet d'une révision établie à partir des commentaires reçus des

milieux industriels et universitaires relatifs aux applications des erreurs de mouvements des axes de rotation

aux tables rotatives ainsi qu’à d'autres opérations de fraisage et de perçage pour lesquelles plusieurs

directions sensitives peuvent être d'importance cruciale. Dans cette révision, les termes et les définitions ont

été mis à jour et les cas particuliers, dans lesquels l'harmonique de premier rang de l’erreur de mouvement

radial diffère selon les directions, ont été pris en compte. L'ordre des termes a également été modifié afin de

mieux mettre en évidence les concepts généraux et leurs applications. Les cas impliquant plusieurs directions

sensitives ainsi que les conséquences de l'erreur de mouvement de l'axe de rotation à un emplacement radial

des pièces (direction sensitive 2D) sont décrits.

NORME INTERNATIONALE ISO 230-7:2015(F)

Code d’essai des machines-outils — Partie 7: Exactitude

géométrique des axes de rotation

1 Domaine d'application

La présente partie de l'ISO 230 a pour but de normaliser les méthodes de spécification et d'essai de

l'exactitude géométrique des axes de rotation utilisés sur les machines-outils. Les porte-broches, têtes

rotatives et tables rotatives et pivotantes des machines-outils constituent les axes de rotation, qui ont tous des

mouvements non attendus dans l'espace, résultant de sources d'erreurs multiples.

La présente partie de l'ISO 230 couvre les propriétés suivantes des axes rotatifs :

erreurs de mouvements des axes de rotation ;

déplacements d'axes induits par la vitesse.

Les autres propriétés importantes des axes rotatifs, telles que les déplacements d'axes induits thermiquement

et les déplacements d'axes induits par des variations de température ambiante, sont décrites dans

l'ISO 230-3.

La présente partie de l'ISO 230 ne couvre pas les propriétés suivantes des broches :

l'exactitude du positionnement angulaire (voir l'ISO 230-1 et l'ISO 230-2) ;

le battement des surfaces et des composants (voir l'ISO 230-1) ;

les spécifications des porte-outils ;

les mesures inertielles de vibrations (voir l'ISO/TR 230-8) ;

les mesures de bruit (voir l'ISO 230-5) ;

l'amplitude et l'exactitude des vitesses de rotation (voir l'ISO 10791-6 et l'ISO 13041-6) ;

les mesures ou les méthodes d'équilibrage (voir l'ISO 1940-1 et l'ISO 6103) ;

les pertes en marche à vide (perte de puissance) ;

les effets thermiques (voir l'ISO 230-3).

2 Références normatives

Les documents suivants, en tout ou partie, sont référencés de manière normative dans le présent document

et sont indispensables à son application. Pour les références datées, seule l'édition citée s'applique. Pour les

références non datées, la dernière édition du document de référence s'applique (y compris les éventuels

amendements).

ISO 230-1:2012, Code d'essai des machines-outils — Partie 1 : Exactitude géométrique des machines

fonctionnant à vide ou dans des conditions quasi-statiques

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions suivants s'appliquent.

NOTE L'ordre de leur présentation est conçu pour aider l'utilisateur à mieux comprendre la terminologie des axes de

rotation. Les références alphabétiques croisées de ces termes sont données dans l'Annexe G.

3.1 Concepts généraux

3.1.1

porte-broche

dispositif de maintien d'un outil ou d'une pièce permettant de faire tourner l'outil ou la pièce autour d'un axe de

rotation

Note 1 à l’article Une machine-outil peut avoir un ou plusieurs porte-broches.

3.1.2

table rotative

table pivotante

composant d'une machine-outil maintenant une pièce et permettant de modifier l'orientation angulaire de la

pièce autour d'un axe de rotation

Note 1 à l’article Si une table rotative d'un centre d'usinage peut être utilisée pour des opérations de tournage, la table

rotative peut être considérée comme un porte-broche pour ces opérations.

3.1.3

tête rotative

tête pivotante

composant d'une machine maintenant un porte-outil porte-broche et permettant de modifier l'orientation

angulaire du porte-broche autour d'un axe de rotation

Note 1 à l’article Un composant de machine peut parfois combiner plusieurs axes de rotation.

3.1.4

broche

rotor

élément en rotation d'un porte-broche (ou d'une table/tête rotative)

3.1.5

logement de broche

stator

élément fixe d'un porte-broche (ou d'une table/tête rotative)

3.1.6

palier

élément d'un porte-broche (ou d'une table/tête rotative) sur lequel s'appuie le rotor, et qui permet la rotation

entre le rotor et le stator

3.1.7

axe de rotation

segment de ligne autour duquel une rotation s'effectue

[SOURCE : ISO 230-1:2012, 3.5.2]

Note 1 à l’article Voir Figure 1 a).

Note 2 à l’article Des inexactitudes des paliers et des sièges de paliers, du mouvement de la structure ou des

déplacements d'axe, provoquent généralement, durant la rotation, un déplacement (dans les directions radiales et axiales)

et une inclinaison de ce segment de ligne par rapport aux axes de coordonnées de référence comme illustré à la

Figure 1 a) et b).

2 © ISO 2015 – Tous droits réservés

3.1.8

sens positif

conformément à l'ISO 841, sens d’un mouvement qui engendre une augmentation de la dimension positive de

la pièce

3.1.9

broche (ou table/tête rotative) parfaite

broche ou table/tête rotative dont l'axe de rotation ne présente aucune erreur de mouvement par rapport aux

axes de coordonnées de référence

3.1.10

pièce parfaite

corps rigide présentant une surface de révolution parfaite autour d'un axe

3.1.11

point fonctionnel

point central de l'outil de coupe ou point associé à un organe de la machine-outil où l'outil de coupe serait en

contact avec la pièce en vue du retrait de matières

[SOURCE : ISO 230-1:2012, 3.4.2]

3.1.12

ligne moyenne de l'axe

segment de ligne droite fixe par rapport aux axes de coordonnées de référence qui représente l'emplacement

moyen de l'axe de rotation

Note 1 à l’article Voir Figure 1 a).

Note 2 à l’article La ligne moyenne de l'axe est un terme utile pour décrire les variations de l'emplacement de l'axe de

rotation en réponse à des variations de charge, de température ou de vitesse.

Note 3 à l’article Sauf spécification contraire, il convient de déterminer la position et l'orientation de la ligne moyenne

de l'axe en connectant les centres des moindres carrés calculés pour deux ensembles de données de l’erreur de

mouvement radial relevés à des emplacements séparés axialement (voir 3.4).

Note 4 à l’article L'ISO 841 définit l'axe Z de la machine comme « parallèle à la broche principale de la machine ». Ceci

implique que l'axe Z de la machine est parallèle à la ligne moyenne de l'axe de la broche principale. Cependant, comme la

définition de la ligne moyenne de l'axe s'applique aussi à d'autres axes de broche ou axes en rotation, les axes de rotation

ne sont en général pas tous parallèles à l'axe Z de la machine. Il convient que la ligne moyenne de l'axe soit parallèle à

l'axe Z de la machine seulement si elle est associée à la broche principale de la machine.

3.1.13

déplacement d'axe

déplacement angulaire et linéaire relatif quasi statique, entre le côté de l'outil et le côté de la

pièce, de la position de la ligne moyenne de l'axe suite à un changement des conditions

Note 1 à l’article Voir Figure 1 c).

Note 2 à l’article Les causes d'un déplacement d'axe comprennent les influences thermiques, les variations de charge

ainsi que les variations de vitesse et de direction. Les mesurages de l’erreur de mouvement d'un axe de rotation sont

réalisés sur une période donnée (nombre de rotations) et dans des conditions évitant le déplacement d'axe.

3.1.14

boucle structurelle

assemblage de composants qui maintient la position et l'orientation relatives entre deux objets spécifiés

(c'est-à-dire entre la pièce et l'outil de coupe)

Note 1 à l’article Une paire type d'objets spécifiés est constituée d'un outil de coupe et d'une pièce à usiner sur une

machine-outil (par exemple, tour). Dans ce cas, la boucle structurelle comprendrait le dispositif de maintien de la pièce

(par exemple, mandrin), la broche, les paliers et le logement de la broche, la poupée fixe de la machine, le banc de la

machine, les glissières de la machine, les chariots ainsi que le dispositif de serrage de l'outil.

a) Axes de référence de coordonnées, axe de rotation, ligne moyenne de l'axe et erreur de mouvement

d'une broche

b) Erreur de mouvements de l'axe de rotation c) Erreurs de position et d’orientation (déplacement

d'axe) de la ligne moyenne d’axe

Légende

1 broche (rotor) E erreur de mouvement d'inclinaison de C autour de

AC

l'axe X

2 trajectoire de l'erreur de mouvement de l'axe de E erreur de mouvement d'inclinaison de C autour de

BC

rotation à différentes positions angulaires de la broche l'axe Y

3 ligne moyenne de l'axe E erreur de mouvement de positionnement angulaire de

CC

C

4 axe de rotation (à une position angulaire donnée de la E erreur de la position de C dans la direction de l'axe X

XOC

broche)

5 logement de broche (stator) E erreur de la position de C dans la direction de l'axe Y

YOC

E erreur de mouvement radial de C dans la direction de E erreur de l'orientation de C dans la direction de l'axe

XC A(OY)C

l'axe X A ; perpendicularité de C par rapport à Y

E erreur de mouvement radial de C dans la direction de E erreur de l'orientation de C dans la direction de l'axe

YC B(OX)C

l'axe Y B ; perpendicularité de C par rapport à X

E erreur de mouvement axial de C E zero position error of C‐axis

ZC C0C

a

Axe de référence.

Figure 1 — Axes de coordonnées de référence, ligne moyenne d'axe et erreur de mouvements d'un

axe de rotation illustré pour une broche C ou un axe de rotation C

4 © ISO 2015 – Tous droits réservés

3.1.15

battement radial d'un axe de rotation en un point donné

distance entre l'axe géométrique d'une pièce (ou un étalon de test) connecté à un axe rotatif et la ligne

moyenne de l'axe lorsque ces deux axes ne coïncident pas

[SOURCE : ISO 230-1:2012, 3.5.10]

3.1.16

battement d'un point fonctionnel à une section donnée

déplacement total mesuré par un palpeur de déplacement sur une surface se déplaçant ou déplacée par

rapport à une surface fixée

Note 1 à l’article Les termes « T.I.R. » [Total Indicator Reading (lecture totale)] et « F.I.M. » [Full Indicator Movement

(mouvement complet du comparateur)] sont équivalents à battement.

Note 2 à l’article Le battement mesuré d'une surface en rotation comprend les erreurs de profil superficiel (forme), le

battement radial de l'axe, les erreurs de mouvements de l'axe de rotation et éventuellement le mouvement de la surface

par rapport à l'axe de rotation (en raison de l'excitation dynamique de la pièce à usiner) et l’erreur de mouvement de la

structure.

[SOURCE : ISO 230-1:2012, 3.9.7]

3.1.17

battement de point fixe

déplacement total mesuré par un capteur de déplacement analysant un point sur une surface en rotation, dont

le mouvement latéral par rapport au capteur est négligeable quand à la fois le capteur et la surface tournent

ensemble

Note 1 à l’article Voir Figure 2 et ISO 230-1:2012, 10.2.2.

Figure 2 — Schémas d'exemples d'application pour l'utilisation d'un battement radial de point fixe

(essai radial pour la concentricité et essai frontal pour le parallélisme)

3.1.18

erreur de perpendicularité entre deux lignes moyennes d'axe

écart angulaire de 90˚ entre la ligne moyenne d'axe d'une composante de rotation de la machine et (en

relation avec) la ligne moyenne d'axe d'une autre composante de rotation de la machine

[SOURCE : ISO 230-1:2012, 3.6.9]

3.1.19

erreur de perpendicularité entre un axe de mouvement linéaire et une ligne moyenne d'axe

écart angulaire de 90˚ entre la droite de référence de la trajectoire d'un point d'une composante linéaire de

déplacement et (en relation avec) la ligne moyenne d'axe d'une composante de rotation de la machine

Note 1 à l’article Le sens positif associé à l'axe de rotation est pris comme le sens positif du déplacement linéaire

résultant de la règle de la main droite conformément à l'ISO 841.

[SOURCE : ISO 230-1:2012, 3.6.8]

3.1.20

jeu

condition de rigidité nulle sur une étendue de déplacement limitée due au jeu entre les éléments de la boucle

structurelle

[SOURCE : ISO 230-1:2012, 3.3.3]

3.1.21

hystérésis

déplacement linéaire (ou angulaire) entre deux objets résultant de l’application et du retrait séquentiels des

forces égales (ou moments) dans des directions opposées

Note 1 à l’article L’hystérésis est due à des mécanismes tels que des jeux de trains d’entraînement, des jeux de

glissières, une déformation mécanique, le frottement et des joints avec jeu.

[SOURCE : ISO 230-1:2012, 3.3.4]

3.1.21.1

hystérésis de montage

hystérésis de différents composants dans un montage d'essai, normalement due à des jeux mécaniques

[SOURCE : ISO 230-1:2012, 3.3.5]

3.1.21.2

hystérésis de machine

hystérésis de la structure de la machine lorsqu'elle est soumise à des charges spécifiques

[SOURCE : ISO 230-1:2012, 3.3.6]

3.2 Termes relatifs aux erreurs de mouvements

3.2.1

erreur de mouvement de l'axe de rotation

variations involontaires de position et d'orientation de l'axe de rotation par rapport à ses axes de coordonnées

de référence en fonction de la position angulaire du composant rotatif

[SOURCE : ISO 230-1:2012, 3.5.4 – modifiée pour améliorer la clarté]

Note 1 à l’article Voir Figure 3.

Note 2 à l’article Cette erreur de mouvement peut être mesurée comme les mouvements de la surface d'une pièce

d'essai parfaitement cylindrique ou sphérique dont l'axe coïncide avec l'axe de rotation.

Note 3 à l’article Les erreurs de mouvements sont spécifiées par rapport aux emplacements et directions tels qu'illustré

à la Figure 3 a) et ne comprennent pas les mouvements dus aux déplacements d'arbre associés à des variations de

température, de charge ou de vitesse de rotation.

6 © ISO 2015 – Tous droits réservés

a) Cas général d’erreur de mouvement de l’axe de rotation

b) Erreur de mouvement axial c) Erreur de mouvement frontal

d) Erreur de mouvement radial e) Erreur de mouvement d'inclinaison

Légende

1 broche 6 direction sensitive

2 pièce parfaite 7 emplacement axial

3 ligne moyenne d’axe 8 emplacement radial

4 capteur de déplacement 9 angle de direction

5 erreur de mouvement

Figure 3 — Cas général d’erreur de mouvement de l’axe de rotation et erreur de mouvements axial,

frontal, radial et d'inclinaison pour une direction sensitive fixe

3.2.2

erreur de mouvement de la structure

erreur de mouvement généré par une excitation interne ou externe et affecté par l’élasticité, la masse et

l’amortissement de la boucle structurelle

Note 1 à l’article Voir 3.9.

Note 2 à l’article L’erreur de mouvement de la structure peut être la réaction de la rotation de la broche/table ou

tête/rotative qui peut influencer les mesurages.

3.2.3

erreur de mouvement du palier

erreur de mouvement due à un palier imparfait entre les composants stationnaires et en rotation d'un axe de

rotation

Note 1 à l’article Voir Annexe A.

3.2.4

erreur de mouvement statique

cas particulier d’erreur de mouvement dans lequel l’erreur de mouvement est échantillonnée alors que la

broche (ou la table/tête rotative) est à l'arrêt dans une série de positions de rotation discrètes

Note 1 à l’article Ceci sert à mesurer l’erreur de mouvement en l'absence de toute influence dynamique.

3.3 Conséquences de l'erreur de mouvement de l'axe de rotation

NOTE Le mesurage de l'erreur de mouvement de l'axe de rotation tient compte de l'utilisation prévue de l'axe de

rotation. Comme indiqué dans la définition 3.2.1, l’erreur de mouvement de l'axe de rotation indique le mouvement global,

dans un espace tridimensionnel, de l'axe de rotation par rapport à sa ligne d’axe moyenne. Les conséquences de ce

mouvement sur l'exactitude des pièces usinées varient en fonction du type d'usinage. Par exemple, dans les cas

d'usinage les plus simples tels que les opérations de tournage et d'alésage en point unique, seule la composante de

l’erreur de mouvement dans la direction de l'outil de coupe à un moment donné est importante. En revanche, pour une

opération de fraisage impliquant plusieurs arêtes de coupe, l’erreur de mouvement dans différentes directions peut avoir

une importance. De même, le perçage axial de trous sur une pièce montée sur une table rotative nécessite de connaître

l'erreur de mouvement de l'axe de rotation de la table rotative correspondant au modèle de trou dans le plan

perpendiculaire à la ligne moyenne de l'axe. Par ailleurs, le tournage de surfaces non rondes est une situation dans

laquelle l’erreur de mouvement dans la direction de l'outil de coupe n'est pas suffisante pour décrire la relation entre

l’erreur de mouvement de l'axe de rotation et ses conséquences sur le profil de la pièce. Les définitions suivantes

indiquent les éléments de base pour les méthodes de mesurage et d'analyse de cette erreur de mouvement en fonction

des applications.

3.3.1

direction sensitive

direction perpendiculaire à la surface de la pièce au point fonctionnel

Note 1 à l’article Voir Figure 3

Note 2 à l’article Bien que pour de nombreuses applications d'usinage et de mesurage il n’y ait qu’une seule direction

sensitive à considérer à la fois, d’autres applications peuvent nécessiter la prise en compte de plusieurs directions

sensitives. Toutefois, dans le cadre des essais, considérer une seule direction sensitive peut être approprié, sauf

indication contraire.

3.3.2

direction non sensitive

direction perpendiculaire à la direction sensitive

3.3.3

direction sensitive fixe

direction sensitive dans laquelle le point fonctionnel dans le système de coordonnées de la machine ne

change pas en fonction de la position angulaire du composant rotatif

8 © ISO 2015 – Tous droits réservés

Note 1 à l’article Voir Figure 4.

Note 2 à l’article Pour une direction sensitive fixe, les résultats des mesures du déplacement relatif entre l'outil et la

pièce correspondent à l'erreur de forme de la surface usinée d'une pièce.

Note 3 à l’article Une opération à point de tournage unique a une direction sensitive fixe. Ce n'est toutefois pas le cas

pour le tournage de surfaces non rondes.

Note 4 à l’article Une table rotative peut avoir plusieurs directions sensitives fixes. Par exemple, une table rotative

utilisée pour un tournage à point unique dans les directions X ou Y peut avoir deux directions sensitives fixes.

Figure 4 — Illustration des directions sensitives fixes pour une opération de

dressage, de tournage et de chanfreinage

3.3.4

direction sensitive en rotation

direction sensitive qui subit une rotation synchrone avec la position angulaire du composant rotatif

Note 1 à l’article Voir Figure 5.

Note 2 à l’article Une pointeuse a une direction sensitive en rotation. Une broche de fraisage équipée d'une fraise à

plusieurs dents a plusieurs directions sensitives en rotation.

Figure 5 — Illustration d'une direction sensitive en rotation à deux instants de l'opération

d'alésage d'un trou avec une pointeuse

3.3.5

direction sensitive variable

direction sensitive qui varie en fonction de la position angulaire du composant rotatif (en raison de la variation

de la normale à la surface due à la forme de la pièce)

Note 1 à l’article Voir Figure 6.

Note 2 à l’article Par exemple, tournage à point unique d'une pièce non ronde, ou usinage d'un polygone sur un tour,

ou rectification de cames.

�

� � � �

� �

Figure 6 — Illustration de la direction sensitive variable pour une opération de tournage de cames

3.3.6

effet 2D de l'erreur de mouvement de l'axe de rotation

effet de l'erreur de mouvement de l'axe de rotation sur la position du point fonctionnel dans le plan

perpendiculaire à la ligne moyenne de l'axe

Note 1 à l’article Dans le cas du perçage d’un trou circulaire sur une pièce montée sur une table rotative, l'erreur de

mouvement de l'axe de rotation génère des erreurs dans le positionnement des trous.

3.4 Décomposition directionnelle de l'erreur de mouvement de l'axe de rotation

NOTE Tout comme les erreurs de mouvements d'un axe linéaire (voir l’ISO 230-1:2012, 3.4.3), les erreurs de

mouvements des axes de rotation sont décomposées selon des directions le long de trois axes orthogonaux. Puisque

seule(s) le(s) composante(s) de l'erreur de mouvement de l'axe de rotation le long de la (des) direction(s) sensitive(s)

influence(nt) la géométrie de la pièce, l’erreur de mouvement dans un espace tridimensionnel est mesurée et analysée le

long de la (des) direction(s) sensitive(s). Les définitions suivantes spécifient la décomposition directionnelle de l’erreur de

mouvement.

3.4.1

erreur de mouvement radial

erreur de mouvement dans une direction perpendiculaire à la ligne moyenne de l'axe et à un emplacement

axial spécifié

Note 1 à l’article Voir Figure 3 d).

Note 2 à l’article Cette erreur de mouvement peut être mesurée comme les mouvements, dans la direction radiale, de

la surface d'une pièce d'essai parfaitement cylindrique ou sphérique dont l'axe coïncide avec l'axe de rotation.

Note 3 à l’article Le terme « battement radial » inclut d'autres erreurs dues au centrage et à l'ovalité de la pièce, et ne

correspond donc pas à l’erreur de mouvement radial.

10 © ISO 2015 – Tous droits réservés

3.4.2

erreur de mouvement radial pur

erreur de mouvement dans lequel l'axe de rotation reste parallèle à la ligne moyenne de l'axe et se déplace

perpendiculairement à celle-ci dans la direction sensitive

Note 1 à l’article L’erreur de mouvement radial pur représente uniquement le concept d'une erreur de mouvement

radial en l'absence d’erreur de mouvement d'inclinaison. Il convient de ne pas chercher à le mesurer.

3.4.3

erreur de mouvement d'inclinaison

erreur de mouvement dans une direction angulaire par rapport à la ligne moyenne de l'axe

Note 1 à l’article Voir Figure 3 e).

Note 2 à l’article Ce mouvement peut être évalué comme étant la différence entre deux mesurages simultanés de