ISO/TR 16907:2015

(Main)Machine tools — Numerical compensation of geometric errors

Machine tools — Numerical compensation of geometric errors

ISO/TR 16907:2015 provides information for the understanding and the application of numerical compensation of geometric errors for numerically controlled machine tools including: - terminology associated with numerical compensation; - representation of error functions output from different measuring methods; - identification and classification of compensation methods as currently applied by different CNCs; - information for the understanding and application of different numerical compensations. ISO/TR 16907:2015 does not provide a detailed description of geometric errors measurement techniques that are specified in ISO 230 (all parts) and in machine tool specific performance evaluation standards and it is not meant to provide comprehensive theoretical and practical background on the existing technologies. ISO/TR 16907:2015 focuses on geometric errors of machine tools operating under no-load or quasi-static conditions. Errors resulting from the application of dynamic forces as well as other errors that might affect the finished part quality (e.g. tool wear) are not considered in this Technical Report. Deformations due to changing static load by moving axes are considered in 7.4.2.

Machines-outils — Compensation numérique des erreurs géométriques

General Information

- Status

- Published

- Publication Date

- 04-Mar-2015

- Technical Committee

- ISO/TC 39/SC 2 - Test conditions for metal cutting machine tools

- Drafting Committee

- ISO/TC 39/SC 2 - Test conditions for metal cutting machine tools

- Current Stage

- 6060 - International Standard published

- Start Date

- 05-Mar-2015

- Completion Date

- 28-Feb-2014

Overview

ISO/TR 16907:2015 - Machine tools: Numerical compensation of geometric errors is a Technical Report that explains how numerically controlled (CNC) machine tools can use numerical compensation to reduce geometric errors. The report covers terminology, representation of error functions from different measuring methods, classification of compensation methods used by CNCs, and guidance for applying various numerical compensations. It focuses on geometric errors under no‑load or quasi‑static conditions and explicitly excludes dynamic-force‑induced errors and other part‑quality influences (e.g., tool wear). Measurement procedures themselves are not detailed here - those are covered by ISO 230 (all parts).

Key topics

- Terminology and definitions: machine tool coordinate system, functional point, functional orientation, motion compensated/uncompensated for geometric errors.

- Kinematic and error representation: kinematic representation of machine structure and representation of error functions, including look‑up tables and spatial error grids.

- Classification of compensation methods: detailed types such as L‑POS, L‑STR, L‑ANG, L‑VOL, L‑VOL+ for linear axes and R‑POS, R‑RAX, R‑VOL, R‑VOL+ for rotary axes, plus machine‑specific (L‑SPEC, R‑SPEC).

- Determination of geometric errors: considerations for direct and indirect measurement, selection of coordinate systems, superposition of individual errors, and treatment of non‑rigid behaviour.

- Practical factors affecting compensation: role of temperature, repeatability, least increment step of the machine, and effects of workpiece/tool mass (with deformations due to changing static load addressed).

- Implementation and validation: how to generate compensation tables/grids, alignment of compensated motion, validation, measurement uncertainty, traceability and documentation requirements.

Applications and users

ISO/TR 16907:2015 is intended for practical use by:

- Machine tool manufacturers and suppliers - to design and integrate numerical compensation strategies that improve volumetric accuracy.

- CNC integrators and control vendors - to classify and implement compensation types and error tables in controllers.

- Metrology service providers and instrument manufacturers - to represent measurement outputs for compensation inputs (look‑up tables, spatial error grids).

- Production and quality engineers - to evaluate when numerical compensation can reduce part‑making cost, maintenance, or mechanical re‑fitting.

Practical applications include improving part accuracy via volumetric compensation, creating spatial error grids for complex multi‑axis machines, and documenting compensation for traceability and validation.

Related standards

- ISO 230 (all parts) - test codes for machine tool geometric accuracy and measurement techniques.

- ISO 230‑1:2012 - geometric accuracy of machines operating under no‑load or quasi‑static conditions.

- ISO 841:2001 - numerical control coordinate system and motion nomenclature.

Keywords: ISO/TR 16907:2015, numerical compensation, geometric errors, machine tools, CNC, volumetric compensation, spatial error grid, error tables.

Get Certified

Connect with accredited certification bodies for this standard

National Aerospace and Defense Contractors Accreditation Program (NADCAP)

Global cooperative program for special process quality in aerospace.

CARES (UK Certification Authority for Reinforcing Steels)

UK certification for reinforcing steels and construction.

DVS-ZERT GmbH

German welding certification society.

Sponsored listings

Frequently Asked Questions

ISO/TR 16907:2015 is a technical report published by the International Organization for Standardization (ISO). Its full title is "Machine tools — Numerical compensation of geometric errors". This standard covers: ISO/TR 16907:2015 provides information for the understanding and the application of numerical compensation of geometric errors for numerically controlled machine tools including: - terminology associated with numerical compensation; - representation of error functions output from different measuring methods; - identification and classification of compensation methods as currently applied by different CNCs; - information for the understanding and application of different numerical compensations. ISO/TR 16907:2015 does not provide a detailed description of geometric errors measurement techniques that are specified in ISO 230 (all parts) and in machine tool specific performance evaluation standards and it is not meant to provide comprehensive theoretical and practical background on the existing technologies. ISO/TR 16907:2015 focuses on geometric errors of machine tools operating under no-load or quasi-static conditions. Errors resulting from the application of dynamic forces as well as other errors that might affect the finished part quality (e.g. tool wear) are not considered in this Technical Report. Deformations due to changing static load by moving axes are considered in 7.4.2.

ISO/TR 16907:2015 provides information for the understanding and the application of numerical compensation of geometric errors for numerically controlled machine tools including: - terminology associated with numerical compensation; - representation of error functions output from different measuring methods; - identification and classification of compensation methods as currently applied by different CNCs; - information for the understanding and application of different numerical compensations. ISO/TR 16907:2015 does not provide a detailed description of geometric errors measurement techniques that are specified in ISO 230 (all parts) and in machine tool specific performance evaluation standards and it is not meant to provide comprehensive theoretical and practical background on the existing technologies. ISO/TR 16907:2015 focuses on geometric errors of machine tools operating under no-load or quasi-static conditions. Errors resulting from the application of dynamic forces as well as other errors that might affect the finished part quality (e.g. tool wear) are not considered in this Technical Report. Deformations due to changing static load by moving axes are considered in 7.4.2.

ISO/TR 16907:2015 is classified under the following ICS (International Classification for Standards) categories: 25.080.01 - Machine tools in general. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO/TR 16907:2015 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

TECHNICAL ISO/TR

REPORT 16907

First edition

2015-04-01

Machine tools — Numerical

compensation of geometric errors

Machines-outils — Compensation numérique des erreurs géométriques

Reference number

©

ISO 2015

© ISO 2015

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2015 – All rights reserved

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Potential benefits and limits of numerical compensation . 4

5 Kinematic representation of machine tool structure . 5

5.1 Machine tool configuration and designation . 5

5.2 Kinematic representation of the machine tool . 6

6 Geometric errors of the machine tool . 6

6.1 Sources of geometric errors . 6

6.2 Geometric errors of axes of linear motion . 7

6.3 Geometric errors of axes of rotation . 7

6.4 Position and orientation errors between axes of motion . 8

6.5 Other relationship between axis of motion and axis average lines .10

7 Determination of geometric errors .10

7.1 General .10

7.2 Consideration on determination of geometric errors .11

7.3 Selection of the machine tool coordinate system .11

7.4 Superposition of individual errors .11

7.4.1 Rigid body behaviour .11

7.4.2 Non-rigid body behaviour .12

7.5 Direct measurement of geometric errors .14

7.6 Indirect measurement of geometric errors .15

8 Compensation of geometric errors .15

8.1 General .15

8.2 Types of geometrical compensation.15

8.2.1 General.15

8.2.2 Compensation for positioning errors of linear axes along specific lines, L-POS.15

8.2.3 Compensation for straightness errors of linear axes along specific lines, L-STR.16

8.2.4 Compensation for squareness error between axes of linear motion at specific

lines, L-SQU .16

8.2.5 Compensation for the angular error motions of linear axes on 3-D position of

functional point in the working volume, L-ANG .16

8.2.6 Physical compensation for errors in functional orientation, FOR .16

8.2.7 Volumetric compensation of linear axes, L-VOL .17

8.2.8 Volumetric compensation of linear axes including functional orientation,

L-VOL+ .17

8.2.9 Compensation for positioning errors of rotary axes, R-POS .17

8.2.10 Compensation for radial and axial error motion of rotary axes, R-RAX.17

8.2.11 Compensation for position and orientation errors of rotary axes, R-POR .17

8.2.12 Compensation for the tilt error motions of rotary axes on 3-D position of

functional point in the working volume, R-ANG .18

8.2.13 Volumetric compensation for rotary axis errors, R-VOL .18

8.2.14 Volumetric compensation for rotary axis errors including functional orientation,

R-VOL+ .18

8.2.15 Machine tool-specific geometry compensation for linear axes, L-SPEC .18

8.2.16 Machine tool-specific geometry compensation for rotary axes, R-SPEC .18

8.3 Role of temperature .18

8.4 Role of repeatability .19

8.5 Role of machine tool least increment step .19

8.6 Role of workpiece mass and tool mass.19

9 Representation of geometric errors for compensation .19

9.1 General .19

9.2 Representation in look-up tables for individual errors .20

9.2.1 General.20

9.2.2 Common error tables or compensation tables .20

9.2.3 Compensation of reversal errors .20

9.2.4 Discussions and suggestions .21

9.3 Representation as a spatial error grid .21

9.3.1 General.21

9.3.2 Common spatial error grid tables and spatial compensation grid tables .22

10 Application of numerical compensation for geometric errors .25

10.1 General .25

10.2 Alignment of the compensated motion to the machine tool structure.25

10.3 Direct measurements for the generation of error tables or compensation tables .25

10.4 Indirect measurements for the generation of error tables or spatial error grids .26

10.5 Compensation of already compensated machine tools.26

11 Validation of numerical compensation of geometric errors.26

11.1 Measurement uncertainty and compensation .26

11.2 Considerations on operation of compensated machine tools .27

11.3 Consideration for testing compensated machine tools .27

11.4 Traceability of compensation .28

12 Documentation on compensation .28

Annex A (informative) Alphabetic list of abbreviations of compensation types .29

Bibliography .30

iv © ISO 2015 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of any

patent rights identified during the development of the document will be in the Introduction and/or on

the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the meaning of ISO specific terms and expressions related to conformity

assessment, as well as information about ISO’s adherence to the WTO principles in the Technical Barriers

to Trade (TBT), see the following URL: Foreword — Supplementary information.

The committee responsible for this document is ISO/TC 39, Machine tools, Subcommittee SC 2, Test

conditions for metal cutting machine tools.

Introduction

This Technical Report provides information associated with numerical compensation of geometric

errors of machine tools.

Numerical compensation of geometric errors has the potential to

— increase the accuracy of parts produced on machine tools,

— reduce the costs for production of machine tools and assembly, and

— reduce the maintenance cost during the life cycle of the machine tool by adding or replacing

mechanical re-fitting.

The information provided in this Technical Report might be useful to the machine tool

manufacturer/supplier, the user, the metrology service provider, and the metrology instrument

manufacturer.

Valuable general information on numerical compensation of geometric errors may be gathered in

[12]

Schwenke, et al .

vi © ISO 2015 – All rights reserved

TECHNICAL REPORT ISO/TR 16907:2015(E)

Machine tools — Numerical compensation of geometric

errors

1 Scope

This Technical Report provides information for the understanding and the application of numerical

compensation of geometric errors for numerically controlled machine tools including:

— terminology associated with numerical compensation;

— representation of error functions output from different measuring methods;

— identification and classification of compensation methods as currently applied by different CNCs;

— information for the understanding and application of different numerical compensations.

This Technical Report does not provide a detailed description of geometric errors measurement

techniques that are specified in ISO 230 (all parts) and in machine tool specific performance evaluation

standards and it is not meant to provide comprehensive theoretical and practical background on the

existing technologies.

This Technical Report focuses on geometric errors of machine tools operating under no-load or quasi-

static conditions. Errors resulting from the application of dynamic forces as well as other errors that

might affect the finished part quality (e.g. tool wear) are not considered in this Technical Report.

Deformations due to changing static load by moving axes are considered in 7.4.2.

2 Normative references

The following documents, in whole or in part, are normatively referenced in this document and are

indispensable for its application. For dated references, only the edition cited applies. For undated

references, the latest edition of the referenced document (including any amendments) applies.

ISO 230-1:2012, Test code for machine tools — Part 1: Geometric accuracy of machines operating under

no-load or quasi-static conditions

ISO 841:2001, Industrial automation systems and integration — Numerical control of machines —

Coordinate system and motion nomenclature

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 841:2001, ISO 230-1:2012 and

the following apply.

3.1

machine tool coordinate system

machine tool reference coordinate system

right-hand rectangular system with the three principal axes labelled X, Y, and Z, with rotary axes about

each of these axes labelled A, B, and C, respectively

[SOURCE: ISO 841:2001, 4.1, modified]

Note 1 to entry: ISO 230-1:2012, Annex A provides useful information on machine tool coordinate system and

position and orientation errors.

3.2

functional point

cutting tool centre point or point associated with a component on the machine tool where the cutting

tool would contact the part for the purposes of material removal

[SOURCE: ISO 230-1:2012, 3.4.2]

3.3

functional orientation

relative orientation between the component of the machine tool that carries the cutting tool and the

component of the machine tool that carries the workpiece

3.4

motion uncompensated for geometric errors

linear or angular motion of machine tool axes resulting from commanded motion and the error motions

caused by component imperfections, components alignment errors, and/or positioning system errors

3.5

motion compensated for geometric errors

linear or angular motion of machine tool axes resulting from the commanded motion and the application

of (numerical) compensation of error motions

Note 1 to entry: Compensation might apply to all geometric errors or to just some geometric errors. It is

recommended that the type of compensation (see.8.2) is specified.

Note 2 to entry: Residual errors may still exist after motion compensated for geometric errors. See 3.19.

3.6

structural loop

assembly of components, which maintains the relative position between two specified objects

[SOURCE: ISO 230-7:—, 3.1.13]

Note 1 to entry: A typical pair of specified objects (for a milling machine) is a cutting tool and a workpiece, in which

case the structural loop would include the spindle, bearings and spindle housing, the machine head stock, the

machine slideways and machine frame, and the fixtures for holding the tool and workpiece. For large machines,

the foundation can also be part of the structural loop

Note 2 to entry: When geometric error measurements are being performed, the structural loop also includes the

measuring instrument components, including the reference artefacts (if any).

3.7

volumetric error model

geometric model that describes the errors of the machine tool functional point and functional orientation

within the machine tool working volume caused by individual error motions as well as position and

orientation errors of machine tool axes, including axis positions and other structural loop variables like

tool length and tool offset

Note 1 to entry: Volumetric error model may be a kinematic error model or a spatial error grid.

Note 2 to entry: Other models describing the errors due to machine tool thermal effects and structural stiffness

as well as dynamic models can be combined with the volumetric error model.

3.8

volumetric compensation of functional point only

numerical compensation for the errors in the position of the functional point within the machine tool

working volume based on the volumetric error model, not including the compensation for the errors in

the functional orientation

Note 1 to entry: Errors in the functional orientation are compensated at the functional point. For cutting tools

with spherical tips, the “volumetric compensation of the functional point only” represents a full compensation, as

orientation errors of a spherical tip do not affect the geometry of machined workpieces.

2 © ISO 2015 – All rights reserved

3.9

volumetric compensation of functional point and of functional orientation

numerical compensation for the errors in the position of the functional point and the functional

orientation within the machine tool working volume based on the volumetric error model

3.10

kinematic error model

mathematical model that describes the structural loop of a machine tool as a kinematic chain and

describes the errors that are included/considered

Note 1 to entry: The complexity of the kinematic error model and the number of parameters may vary.

3.11

rigid body kinematic error model

kinematic error model based on the assumption that the errors of one axis, observed at a specific

functional point, are independent from the position of other axes and are not influenced by mechanical

loads like tool mass and/or workpiece mass

Note 1 to entry: Rigid body model may include effects of errors due to elastic deformation of components (called

quasi-rigid body behaviour); for example, see 7.4.2.

3.12

rigid body kinematic compensation

compensation for the errors based on the rigid body kinematic error model

Note 1 to entry: It is recommended to provide a statement that describes what errors are included in the applied

rigid body kinematic error model.

3.13

error table

error file

discrete numerical representation of geometric error parameters of each linear or rotary axis, as well

as position and orientation errors of its reference line, for a given set of linear or angular command

positions for each axis

Note 1 to entry: For linear axes, error tables typically describe translational error motions (i.e. positioning and

straightness error motions) as well as angular error motions (i.e. roll, pitch, and yaw).

Note 2 to entry: For rotary axes, error tables may include translational error motions (axial and radial error

motions) and angular error motions (tilt error motion and angular positioning error motions).

Note 3 to entry: Position and orientation errors between axes reference lines (i.e. zero position errors and

squareness errors) can be included in error tables.

3.14

compensation table

compensation file

discrete numerical representation of the compensation values of the geometric error parameters of

each linear or rotary axis, as well as position and orientation errors of its reference line, for a given set

of linear or angular command positions for each axis

Note 1 to entry: Compensation tables are error tables with reversed sign.

3.15

spatial error grid

multi-dimensional error table that contains the numerical representation of translational errors, and/or

functional orientation errors, at the given sampled set of the position of the linear and rotary axes concerned

Note 1 to entry: While error tables represent the geometric errors of each axis, the spatial error grid represents

the superposition of the effects of geometric errors of multiple axes at each sampling (grid) point.

Note 2 to entry: 9.3 provides information on the representation of errors in spatial error grids and spatial

compensation grids.

3.16

spatial compensation grid

multi-dimensional compensation table that contains the numerical representation of the compensation

values of the translational errors, and/or the compensation values of functional orientation errors, at

the given sampled set of the position of the linear and rotary axes concerned

Note 1 to entry: Spatial compensation grids are spatial error grids with reversed sign.

3.17

sampling point

discrete position of one or more axes for which numerical representation

of associated geometric error(s) is provided in an error table, in a compensation table, in a spatial error

grid or in a spatial compensation grid

3.18

interpolated error value

error value at points not equal to the sampling points resulting from the interpolation of numerical

representation of error(s) at neighbouring sampling points

3.19

residual machine tool geometric error

error in the position of the functional point and the functional orientation after the application of

numerical compensation of machine tool geometric errors

Note 1 to entry: Residual machine tool geometric errors can be defined for X, Y, Z directions and for A, B, C

orientations.

3.20

least increment step

smallest increment to which the machine tool axis can position in a specified period of time

Note 1 to entry: See 8.5

4 Potential benefits and limits of numerical compensation

The potential benefits of the implementation of compensation are the following.

a) Compensation reduces the effect of geometric errors of the machine tool on the manufactured part

and therefore leads to higher quality of manufactured workpieces.

b) By re-verification and subsequent adaptation of compensation, the machine tool accuracy is

maintained during its life cycle. Geometric changes from aging, wear, collisions, repositioning of the

machine tool, changes of the thermal environment, or stabilization of the foundation are partly or

fully compensated.

c) When part measurements are performed on the machine tool, compensation can reduce the

measurement uncertainty. However, the metrological traceability of such measurements has to be

ensured (see ISO 10360- series).

d) By relaxing the geometric requirements for guideways, positioning systems, and/or physical

alignment of machine tool components, it may reduce the overall cost of the machine tool production.

On the other hand, the limits of numerical compensation are the following.

a) Long term stability of the machine tool will not be improved.

b) Thermo-elastic deformations may remain an important source of geometric changes.

c) Repeatability of the motion remains the limit for the achievable accuracy.

4 © ISO 2015 – All rights reserved

d) If model based compensations are used, it has to be ensured that the used machine tool model is

consistent with the real machine tool behaviour.

e) An active compensation may drive additional axes during the cutting that would be static in an

uncompensated machine tool. This may introduce additional errors, especially if the axes have

significant reversal error, limited least increment step, or positioning accuracy characteristics that

vary with the direction of motion.

f) The compensation for the errors in the functional orientation (FOR, L-VOL+, R-VOL+, see 8.2) ideally

requires three orthogonal rotational axes, which only very few machine tools offer. On a typical five

axis machine tool, certain axis orientations exist where one rotary axis is nominally parallel with

the spindle axis. Those rotary axis orientations are referred to as kinematic poles. In the vicinity

of these kinematic poles, the required motions to compensate for the errors in the functional

orientation may not be directly available to the CNC and therefore may result in highly accelerated

motions of other axes. This could put high demands on the dynamic stiffness and the control of

the machine and may result in, for example, poor surface quality on the workpiece. These motions

may also increase the power consumption of the drive systems and increase the thermo-elastic

deformation of the machine tool structure. Therefore, compensation for the errors in the functional

orientation should be handled with great care and only be used when the vicinity to these kinematic

poles can be avoided by the programmed tool path or by other means.

g) The geometrical requirements for the machine tool components and assembly may also be

important for the stiffness, the repeatability, and the durability of the machine tool. For example,

relaxed tolerances in the guideways may decrease stiffness, repeatability, and/or misalignment of

the spindle may increase tool wear. Therefore, lowering such geometrical requirements through

error compensation may result in higher life cycle costs of machine tools.

The understanding of the benefits and limits of numerical compensations will help the manufacturers

and the users to make best benefit of its implementation.

5 Kinematic representation of machine tool structure

5.1 Machine tool configuration and designation

The geometric representation of the machine tool provides a general overview of the machine tool

structure and the identification of its axes of motion (see Figure 1).

The configuration of the machine tool is identified by sequentially listing the components that compose

the machine tool structural loop between the workpiece and the cutting tool.

As an example, the structural code of the machine tool shown in Figure 1 can be described as [w X’ b Y Z

C B (C) t] by connecting the motion axes from the workpiece side to the tool side. In this description, the

workpiece side and the tool side are distinguished by naming the workpiece by “w”, the tool by “t”, and

the bed by “b”; (C) stands for the spindle axis without numerical control for angular positioning. (See

ISO 10791-6).

Key

1 table (X’-axis)

2 bed

3 column

4 cross beam

5 ram saddle (Y-axis)

6 ram (Z-axis)

7 yoke (C-axis)

8 swivel spindle head (B-axis)

9 spindle (C)

Figure 1 — Example of geometrical representation of a vertical five-axis machining centre [w X’

b Y Z C B (C) t]

5.2 Kinematic representation of the machine tool

The kinematic representation of the machine tool structural loop describes the motion of (rigid)

components and the joints that link them and specifically, for each individual moving component, defines

the following:

— order in the kinematic sequence;

— the axes travel;

— the zero position (homing) of individual axes;

— the (nominal) position of the rotary axes average line.

The machine tool kinematic representation is typically defined in CNC-specific files that are configured

by the machine tool manufacturer.

6 Geometric errors of the machine tool

6.1 Sources of geometric errors

Geometric errors of machine tools mainly derive from the following:

— component imperfections;

— alignment errors;

— elastic deformations of components;

— thermo-mechanical errors;

— loads and load variations;

— interpolation errors;

— motion control and control software;

6 © ISO 2015 – All rights reserved

— errors in compensation.

6.2 Geometric errors of axes of linear motion

Ideal axes of linear motion provide for nominal straight-line motion. Their position along such nominal

straight lines is typically numerically controlled.

NOTE The linear axis to be compensated is not necessarily numerically controlled. A bridge-type machine

tool with moveable cross-rail may numerically compensate geometric errors of the cross-rail movement, R, even

if the cross-rail movement R is not numerically controlled.

A rigid object in a three-dimensional space has six degrees of freedom: three translations along the

axes of an orthogonal coordinate system and three rotations around these axes. Straight-line motion

allows one coordinate to vary while deviations in all other five degrees of freedom are constrained.

Real machine tool axes of linear motion are affected by unwanted error motions that result in geometric

errors along each one of the six degrees of freedom.

Definitions for geometric errors of axes of linear motion are given in ISO 230-1:2012, 3.4.

Definitions for positioning errors of axes of linear motion are given in ISO 230-2:2014, Clause 3.

Error motions and associated measured deviations are identified by the letter E followed by a subscript

where the first letter is the name of the axis corresponding to the direction of the error motion and the

second letter is the name of the axis of motion (see Figure 2).

6.3 Geometric errors of axes of rotation

Ideal axes of rotation provide angular motion conforming to the numerically controlled

(instantaneous) position.

NOTE 1 The rotary axis to be compensated is not necessarily numerically controlled. A non-continuous

rotary table may be numerically compensated even if the positioning of the non-continuous rotary table is not

numerically controlled.

Real axes of rotation are affected by translational error motions that can (instantaneously or locally) be

represented by their components along the axes of an orthogonal coordinate system and are affected by

three angular error motions around these axes (see Figure 3).

ISO 230-7 provides comprehensive information, definitions, and procedures for the assessment of

geometrical accuracy of axes of rotation. ISO 230-2 specifies tests for the determination of angular

positioning errors.

NOTE 2 Error motions of rotary axes may not repeat each 360°, e.g. due to gears for positioning or due to roller

bearings (see ISO 230-7:—, A.7.5)

Key

1 X-axis commanded linear motion

E angular error motion

AX

around X-axis (Roll)

E angular error motion

BX

around Y-axis (Yaw)

E angular error motion

CX

around Z-axis (Pitch)

E linear positioning error motion

XX

of X-axis; positioning deviations

of X-axis

E straightness error motion in

YX

Y-axis direction

E straightness error motion in

ZX

Z-axis direction

Figure 2 — Angular and linear error motions of a component commanded to move along a

(nominal) straight-line trajectory parallel to the X-axis (Adaptation of ISO 230-1:2012, Figure 3)

Key

C C-axis commanded rotation

E radial error motion of C in X direction

XC

E radial error motion of C in Y direction

YC

E axial error motion of C

ZC

E tilt error motion of C around X-axis

AC

E tilt error motion of C around Y-axis

BC

E angular positioning error motion of C;

CC

measured angular positioning deviations of

C-axis

a

Reference axis

Figure 3 — Error motions of a C-axis of rotation (ISO 230-1:2012, Figure 12)

6.4 Position and orientation errors between axes of motion

Axes of linear motion may be represented by their reference straight lines that are characterized by

two orientations (angles) in a three-dimensional coordinate system. For a numerically controlled linear

8 © ISO 2015 – All rights reserved

positioning axis, the error of zero position of the axis (e.g. E ) is also included in the total number of

Z0Z

error terms representing the axis as shown in Figure 4.

Key

X nominal X-axis

N

Y nominal Y-axis

N

Z nominal Z-axis

N

Z actual reference straight line of the

A

component along Z-direction

E zero position error of Z

Z0Z

E squareness error of Z to Y

A(0Y)Z

E squareness error of Z to X

B(0X)Z

NOTE In general, errors of the zero positions

of linear axes (e.g. E ) can be set to zero when

Z0Z

checking geometric accuracy of a machine tool. Any

change of E may cause errors in the workpiece.

Z0Z

Figure 4 — Position and orientation errors of a linear axis, Z (Adaption of ISO 230-1:2012,

Figure A.1)

Axes of rotation may be represented by their axis average lines that are characterized by four parameters:

two position coordinates and two orientations (angles) in the machine tool reference coordinate system

(see Figure 5). For a numerically controlled rotary positioning axis, the error of the zero position of the

axis (e.g. E ) is also included in the total number of error terms.

C0C

Key

E error of the position of C in X-axis direc-

X0C

tion

E error of the position of C in Y-axis direc-

Y0C

tion

E error of the orientation of C in the

A(0Y)C

A-axis direction; squareness of C to Y

E error of the orientation of C in the

B(0X)C

B-axis direction; squareness of C to X

E zero position error of C-axis

C0C

a

Reference axis

NOTE – In general, errors of the zero angular posi-

tions of rotary axes (e.g. E ) can be set to zero

C0C

when checking geometric accuracy of a machine

tool. Any change of E may cause errors in the

C0C

workpiece.

Figure 5 — Position and orientation errors of C-axis (Adaptation of ISO 230-1:2012, Figure 13)

6.5 Other relationship between axis of motion and axis average lines

The relative position and orientation between axis of motion and axis average lines may be also affected

by offset, parallelism error, coaxiality errors, equidistance errors, and errors of intersection. Relevant

definitions and methods for their determination are specified in ISO 230-1.

7 Determination of geometric errors

7.1 General

Geometric errors affect the relative motion between the component of the machine tool that carries the

cutting tool and the component that carries the workpiece. These errors are defined and measured at

the position or trajectory of the functional point.

The functional point is the tool centre point or the point where the cutting tool will contact the workpiece.

This single point can move within the machine tool working volume. ISO 230-1 and machine tool specific

standards, typically recommend applying test setups to determine errors between a (moving) tool of

estimated average length and the hypothetical (straight) line of a (moving) workpiece assumed to be

located near the centre travel of the machine tool axes.

10 © ISO 2015 – All rights reserved

7.2 Consideration on determination of geometric errors

When determining geometric errors to be used for numerical compensation, the functional point

or trajectory should be carefully chosen keeping in mind the CNC configuration of the machine tool

kinematic chain as well as the CNC compensation logic.

The first step for designing the measurement procedure is to choose the machine tool linear axis (or

rotary axis) that will be considered as primary axis [thus aligning its reference straight line (or axis

average line) to one of the machine tool reference coordinate system axes]. The second step should be to

choose the linear (or rotary) axis that will be considered as the secondary axis. The third step should be

the selection of the origin of the machine tool coordinate system, in accordance with the CNC kinematic

chain configuration. Reference to ISO 230-1:2012, Annex A is recommended.

7.3 Selection of the machine tool coordinate system

The selection of the primary axis of the machine tool coordinate system should consider intended use,

the kinematic chain, and the available CNC compensation functions of the machine tool.

ISO 230-1, Annex A provides useful information on machine tool coordinate system and position and

orientation errors.

The definition of primary and secondary axis, as well as origin position, may be performed by subsequent

transformation of the compensation data, ideally supported by the software that has been used to

generate the compensation files.

7.4 Superposition of individual errors

7.4.1 Rigid body behaviour

For a rigid body, angular errors of linear motion of machine components are not affected by the

relative position of other machine tool components; whereas, the determination of positioning errors,

straightness errors, and squareness errors would yield different results depending on the position of

the measurement line within the machine tool working volume.

In the example depicted in Figure 6 (adapted from ISO 230-1:2012, Figure 10), the pitch error motion

(E ) directly affects E deviations measured at two lines that have relative offset in the Y-axis direction.

CX XX

Similarly, the determination of the X-axis reference line slope and the determination of X-axis straightness

deviations in the XY plane will be directly affected by the roll error motion (E ).

AX

Key

1 X-axis motion FP2 functional point 2

2 measured E deviations d Y-axis coordinate difference between

CX

FP2 and FP1 (1 000 mm, for the depicted

diagrams)

3 E deviations measured at FP1 E angular error motion (pitch) [µrad]

XX CX

4 E deviations at FP2 (assumed to be affected E positioning error motion [µm]

XX XX

by 3 and E only)

CX

FP1 functional point 1 X X-axis coordinates [mm]

Figure 6 — Example of E effect on E (Adaptation of ISO 230-1:2012, Figure 10)

CX XX

7.4.2 Non-rigid body behaviour

For some machine tool configurations, the rigid body assumption is not necessarily applicable. Certain

machine tool types (e.g. machine tools with cross-table configuration) may exhibit non-rigid body behaviour.

For the example depicted in Figure 7, angular error motions of cross tables of large machine tools (Keys

4 and 5) will possibly be affected by the relative position between them, due to finite stiffness of the

table saddle and of the bed, the connections between the bed and the foundation and the foundation

itself, including its bearing on the sub-soil.

In the example of Figure 7, the Z’-axis pitch and roll error motions may be affected by the X’-axis position.

12 © ISO 2015 – All rights reserved

For the example depicted in Figure 8, due to the finite stiffness of the column, its connections to the

machine tool bed, the bed itself and its connection to the foundation, the E error motion of the spindle-

AY

head slide may vary as a function of the position of the Z-axis (ram).

Key

1 bed

2 column

3 spindle head

4 table saddle

5 table

Figure 7 — Example of configuration with possible non-rigid body behaviour of cross table

Key

1 bed

2 column

3 spindle head (ram)

4 spindle-head slide

5 table

Figure 8 — Example of possible non-rigid body behaviour of a Y-axis carrying a heavy Z-axis ram

The cross-effect of error motions can be commonly observed also on rotary axes.

For example, in the tilting rotary table configuration depicted in Figure 9, the angular positioning error

of a rotary table (C’-axis) may be influenced by the angular position of the tilting cradle A’-axis. Its

typical cause is the gravity-induced displacement or deformation of the rotary table. When the table is

vertical (A’ = 90° or −90°), the vertical displacement of the table may introduce the measurement error

of its angular position by a rotary encoder (when a rotary encoder is attached to the rotating axis), and

consequently, cause larger angular positioning error.

The radial error motion or the tilt error motion of the rotary table (C’-axis) may also change with the

angular position of the tilting cradle (A’-axis), typically due to the gravity-induced deformation of the

bearing of the rotary table.

Key

1 rotary table (C’-axis)

2 tilting cradle (A’-axis)

3 trunnion

4 table saddle (Y’-axis)

5 s

...

ТЕХНИЧЕСКИЙ ISO/TR

ОТЧЕТ 16907

Первое издание

2015-04-01

Станки. Коррекция геометрических

погрешностей с помощью ЧПУ

Machine tools — Numerical compensation of geometric errors

Ответственность за подготовку русской версии несёт GOST R

(Российская Федерация) в соответствии со статьёй 18.1 Устава ISO

Ссылочный номер

©

ISO 2015

ДОКУМЕНТ ЗАЩИЩЕН АВТОРСКИМ ПРАВОМ

© ISO 2015

Воспроизводство терминов и определений, содержащихся в этом международном стандарте, разрешается в учебниках, ин-

струкциях, технических изданиях и журналах исключительно в целях образования или реализации. Условиями такого воспроиз-

ведения предусматривается, что в термины и определения не вносятся никакие изменения. Такое воспроизведение не разреша-

ется в словарях или подобных изданиях, предлагаемых для продажи. На данный международный стандарт следует ссылаться

как на исходный документ.

С единственными исключениями, упомянутыми выше, никакую часть настоящей публикации нельзя копировать или использо-

вать в какой-либо форме или каким-либо электронным или механическим способом, включая фотокопии и микрофильмы, без

предварительного письменного согласия офиса ISO по адресу, указанному ниже, или членов ISO в стране регистрации пребы-

вания.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Опубликовано в Швейцарии

ii

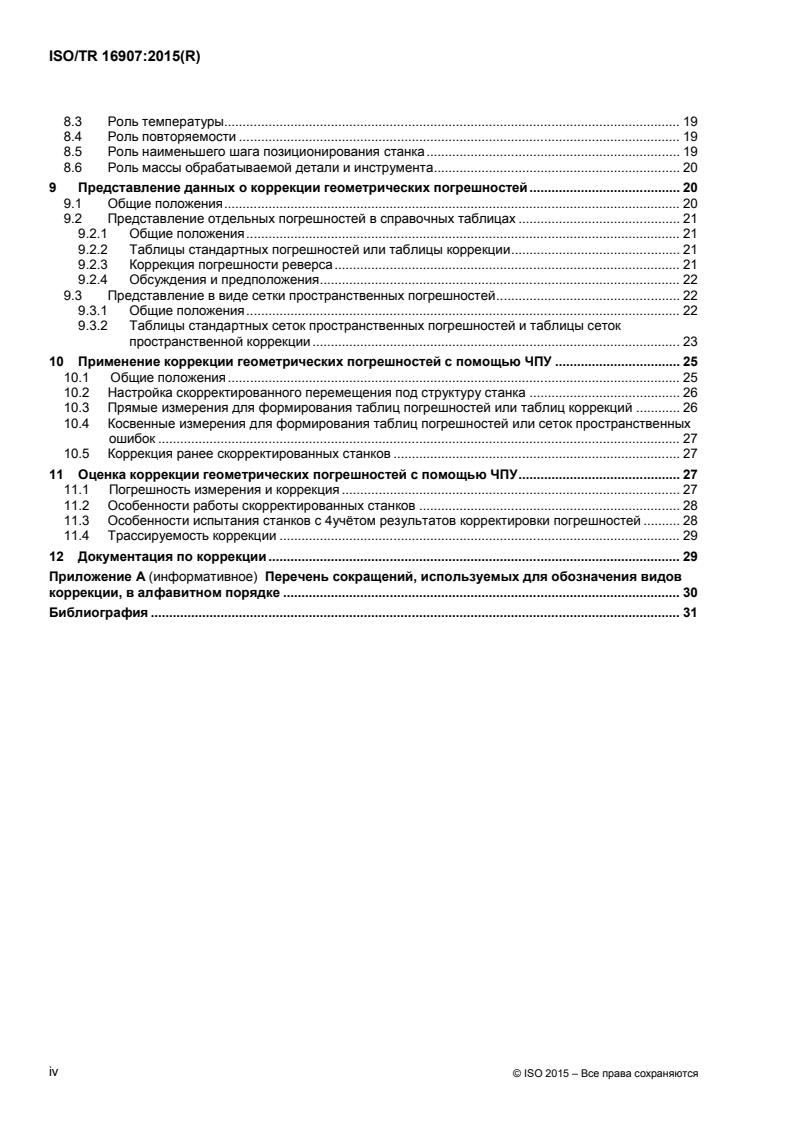

Содержание Страница

Предисловие . v

Введение . vi

1 Область применения . 1

2 Нормативные ссылки . 1

3 Термины и определения . 1

4 Возможные преимущества и ограничения коррекции с помощью ЧПУ . 5

5 Кинематическое описание структуры станков . 6

5.1 Компоновка и назначение станка . 6

5.2 Кинематическая модель станка. 7

6 Геометрические погрешности станка . 7

6.1 Источники геометрических погрешностей . 7

6.2 Геометрические погрешности линейных осей . 8

6.3 Геометрические погрешности осей вращения . 8

6.4 Погрешности положения и ориентации между координатами перемещения . 9

6.5 Погрешности другого взаимного расположения оси и ее средней осевой линии . 11

7 Определение геометрических погрешностей . 11

7.1 Общие положения . 11

7.2 Рекомендации по определению геометрических погрешностей . 11

7.3 Выбор координатной системы станка . 11

7.4 Перекрестный эффект отдельных погрешностей (суперпозиция) . 11

7.4.1 Поведение жесткой системы . 11

7.4.2 Поведение нежесткой системы . 12

7.5 Непосредственное измерение геометрических погрешностей . 14

7.6 Косвенное измерение геометрических погрешностей . 15

8 Коррекция геометрических погрешностей . 15

8.1 Общие положения . 15

8.2 Виды геометрической коррекции . 15

8.2.1 Общие положения. 15

8.2.2 Коррекция погрешностей позиционирования линейных осей вдоль заданных траекторий,

L-POS . 16

8.2.3 Коррекция прямолинейности линейных осей вдоль заданных траекторий, L-STR . 16

8.2.4 Коррекция отклонений от перпендикулярности между линейными осями по заданным

траекториям, L-SQU . 16

8.2.5 Коррекция погрешностей углового перемещения линейных осей в 3-D позиции

функциональной точки в рабочем пространстве, L-ANG . 16

8.2.6 Физическая коррекция погрешностей функциональной ориентации, FOR . 17

8.2.7 Пространственная коррекция линейных осей, L-VOL . 17

8.2.8 Пространственная коррекция линейных осей, включающая функциональную ориентацию,

L-VOL+ . 17

8.2.9 Коррекция погрешностей позиционирования осей вращения, R-POS . 17

8.2.10 Коррекция радиальных и осевых погрешностей осей вращения, R-RAX . 18

8.2.11 Коррекция погрешностей положения и ориентации осей вращения, R-POR . 18

8.2.12 Коррекция погрешностей наклона осей вращения в 3-D положении функциональной точки

в рабочем пространстве, R-ANG . 18

8.2.13 Пространственная коррекция погрешностей осей вращения, R-VOL . 18

8.2.14 Пространственная коррекция погрешностей осей вращения, включающая

функциональную ориентацию, R-VOL+ . 18

8.2.15 Коррекция линейных осей, учитывающая специфичную геометрию станка, L-SPEC . 19

8.2.16 Коррекция осей вращения, учитывающая специфичную геометрию станка, R-SPEC . 19

8.3 Роль температуры. 19

8.4 Роль повторяемости . 19

8.5 Роль наименьшего шага позиционирования станка . 19

8.6 Роль массы обрабатываемой детали и инструмента . 20

9 Представление данных о коррекции геометрических погрешностей . 20

9.1 Общие положения . 20

9.2 Представление отдельных погрешностей в справочных таблицах . 21

9.2.1 Общие положения . 21

9.2.2 Таблицы стандартных погрешностей или таблицы коррекции . 21

9.2.3 Коррекция погрешности реверса . 21

9.2.4 Обсуждения и предположения . 22

9.3 Представление в виде сетки пространственных погрешностей . 22

9.3.1 Общие положения . 22

9.3.2 Таблицы стандартных сеток пространственных погрешностей и таблицы сеток

пространственной коррекции . 23

10 Применение коррекции геометрических погрешностей с помощью ЧПУ . 25

10.1 Общие положения . 25

10.2 Настройка скорректированного перемещения под структуру станка . 26

10.3 Прямые измерения для формирования таблиц погрешностей или таблиц коррекций . 26

10.4 Косвенные измерения для формирования таблиц погрешностей или сеток пространственных

ошибок . 27

10.5 Коррекция ранее скорректированных станков . 27

11 Оценка коррекции геометрических погрешностей с помощью ЧПУ . 27

11.1 Погрешность измерения и коррекция . 27

11.2 Особенности работы скорректированных станков . 28

11.3 Особенности испытания станков с 4учётом результатов корректировки погрешностей . 28

11.4 Трассируемость коррекции . 29

12 Документация по коррекции . 29

Приложение А (информативное) Перечень сокращений, используемых для обозначения видов

коррекции, в алфавитном порядке . 30

Библиография . 31

iv

Предисловие

ISO (Международная организация по стандартизации) является всемирной федерацией национальных

организаций по стандартизации (комитетов-членов ISO). Работа по подготовке международных

стандартов обычно осуществляется через технические комитеты ISO. Каждый комитет-член,

заинтересованный в деятельности, для которой был создан технический комитет, имеет право быть

представленным в этом комитете. Международные государственные и негосударственные

организации, взаимодействуя с ISO, также принимают участие в этой работе. ISO работает в тесном

сотрудничестве с Международной электротехнической комиссией (IEC) по всем вопросам

стандартизации в области электротехники.

Процедуры, применённые для разработки данного документа, а также процедуры, предназначенные

для его последующего использования, описаны в Директивах ISO/IEC, Часть 1. В частности должны

быть указаны другие критерии утверждения, необходимые для других типов документов ISO. Данный

документ разработан в соответствии с правилами, приведенными в Директивах ISO/IEC, Часть 2 (см.

www.iso.org/directives).

Следует обратить внимание на то, что некоторые элементы этого документа могут быть предметом

патентных прав. ISO не должна нести ответственность за выявления каких-либо или всех таких

патентных прав. Подробности любых патентных прав, выявленных в процессе разработки документа,

будут представлены во Введении и/или в списке полученных ISO патентных деклараций (см.

www.iso.org/patents)

Любое торговое наименование товара в данном документе является информацией, приведенной для

удобства пользователей, и не является индоссаментом.

Для разъяснения специфических терминов и выражений ISO, относящихся к оценке соответствия, а

также информации о соблюдении ISO правил ВТО в отношении Технических Барьеров в Торговле

(ТБТ) см. следующую ссылку: Предисловие - Дополнительная информация.

Ответственным за данный документ техническим комитетом является ISO/ТC 39, Станки, Подкомитет

SC 2, Условия испытаний металлорежущих станков.

Введение

Настоящий технический отчет содержит информацию по коррекциии геометрических погрешностей

станков с помощью ЧПУ.

Коррекция геометрических погрешностей с помощью ЧПУ целесообразна для

― повышения точности деталей, обрабатываемых на станках;

― уменьшения стоимости производства станков и сборки и

― уменьшения стоимости технического обслуживания станка в течение его жизненного цикла путем

добавления или замены механических (запасных) частей.

Информация, содержащаяся в настоящем техническом отчете, может быть полезной для

производителей/поставщиков станков, пользователей, специалистов метрологической службы и

производителей метрологических инструментов.

SCHWENKE и др. [12] содержит общую информацию о коррекции геометрических погрешностей с

помощью ЧПУ.

vi © ISO 2015 – Все права сохраняются

ТЕХНИЧЕСКИЙ ОТЧЕТ ISO/TR 16907:2015(R)

Станки. Коррекция геометрических погрешностей с

помощью ЧПУ

1 Область применения

Настоящий технический отчет содержит информацию для понимания и применения коррекции

геометрических погрешностей с помощью ЧПУ, включая:

― термины, связанные с коррекцией с помощью ЧПУ;

― представление выходных данных в виде функций погрешностей, возникающих при различных

методах измерений;

― выявление и классификацию методов коррекции, применяемых в настоящее время различными

системами ЧПУ;

― информацию для понимания и применения различных видов коррекции с помощью ЧПУ.

Настоящий технический отчет не содержит подробного описания методик измерения геометрических

погрешностей, которые раскрываются в ISO 230 (все части) и стандартах оценки специфичных

характеристик станков, а также не предназначен для использования в качестве теоретического и

практического руководства по существующим технологиям.

Центром внимания настоящего технического отчета являются геометрические погрешности станков,

работающих в режиме холостого хода или квазистатическом режиме. Погрешности, возникающие в

результате приложения динамических сил, наряду с другими ошибками, оказывающими влияние на

качество готовой детали (напр., износ резца) не рассматриваются в данном техническом отчете.

Деформации вследствие изменения статической нагрузки путем перемещений по осям

рассматриваются в 7.4.2.

2 Нормативные ссылки

Следующие документы, на которые полностью или частично приводятся ссылки в данном отчете,

являются необходимым условием его применения. Для датированных ссылок применяется только

датированное издание. Для плавающих ссылок применяется последнее издание ссылочного

документа (включая любые поправки).

ISO 230-1: 2012 Нормы и правила испытаний металлорежущих станков. Часть 1. Геометрическая

точность станков, работающих на холостом ходу или при квазистационарных условиях нагружения

ISO 841:2001 Промышленные автоматизированные системы управления и интеграция. ЧПУ

станков. Система координат и система обозначений перемещений

3 Термины и определения

В настоящем документе применяются термины и определения, приведенные в стандартах

ISO 841:2001, ISO 230-1:2012.

3.1

система координат станка

эталонная система координат станка

прямоугольная система координат с вращением по часовой стрелке, тремя основными координатными

осями, обозначенными X, Y, Z и осями вращения вокруг каждой из этих координатных осей,

обозначенными соответственно А, В и С

[ИСТОЧНИК: ISO 841:2001, 4.1, с изменениями]

Примечание 1 к статье: В Приложении А стандарта ISO 230-1:2012 содержится полезная информация о

координатной системе станка, а также о погрешностях положения и ориентации.

3.2

функциональная точка

центральная точка режущего инструмента или точка, связанная с узлом станка, в которой режущий

инструмент будет контактировать с обрабатываемой деталью с целью снятия материала

[ИСТОЧНИК: ISO 230-1:2012, 3.4.2]

3.3

функциональная ориентация

расположение компонента станка, несущего режущий инструмент, относительно компонента станка,

несущего заготовку

3.4

перемещение без компенсации геометрических погрешностей

линейное или вращательное перемещение осей станка, вызванное запрограммированным

перемещением и погрешностью перемещения вследствие несовершенств компонентов станка,

погрешностями центрирования и/или погрешностями системы позиционирования

3.5

перемещение с компенсацией геометрических погрешностей

линейное перемещение или вращение осей станка, вызванное запрограммированным движением и

применением (числовой) коррекции погрешностей перемещений

Примечание 1 к статье: Коррекция может применяться ко всем геометрическим погрешностям или только к

некоторым. Рекомендуется указывать вид коррекции (см. 8.2).

Примечание 2 к статье: После коррекции геометрических погрешностей могут оставаться остаточные

погрешности. См. 3.19.

3.6

структурный цикл

сборка компонентов, обеспечивающая относительное положение двух заданных объектов

[ИСТОЧНИК: ISO 230-7: ‒ , 3.1.13]

Примечание 1 к статье: Типовой парой указанных объектов (для фрезерного станка) являются режущий

инструмент и заготовка, в этом случае структурный цикл будет включать в себя вал, подшипники и корпус

шпиндельной бабки, переднюю бабку станка, направляющие и станину станка, а также зажимные приспособления

для инструмента и заготовки. Для больших станков частью структурного цикла может являться основание.

Примечание 2 к статье: При проведении измерений геометрических погрешностей структурный цикл также

характерен компонентам измерительных инструментов, включая эталонные образцы (если таковые имеются).

3.7

объемная модель

геометрическая модель, описывающая погрешности функциональной точки и функциональной

ориентации станка в рабочем объеме, вызванные отдельными перемещениями с отклонениями, а

также погрешности по положению и ориентации осей станка, включая положения оси и другие

переменные замкнутой структуры, такие как длина инструмента и коррекция на инструмент.

Примечание 1 к статье: Объемная модель может быть кинематической моделью или сеткой пространственных

ошибок.

ТЕХНИЧЕСКИЙ ОТЧЕТ ISO/TR 16907:2015(R)

Примечание 2 к статье: Другие модели, описывающие погрешности вследствие термического воздействия на

станок и погрешности вследствие ограниченной жесткости, а также динамические модели можно объединить с

объемной моделью.

3.8

объемная коррекция только функциональной точки

коррекция с помощью ЧПУ положения функциональной точки в рабочей зоне станка на основе

объемной модели без компенсации функциональной ориентации

Примечание 1 к статье: Погрешности вследствие некомпенсированной ориентации инструмента компенсируются в

функциональной точке.

3.9

объемная коррекция функциональной точки и функциональной ориентации

коррекция с помощью ЧПУ положения функциональной точки и функциональной ориентации в рабочей

зоне станка на основе объемной модели

3.10

кинематическая модель погрешностей

математическая модель, описывающая структурный цикл станка в виде кинематической цепи, а также

содержащиеся/предполагаемые погрешности

Примечание 1 к статье: Сложность кинематической модели и количество параметров могут быть различными.

3.11

кинематическая модель погрешностей твердого тела

кинематическая модель, основанная на предположении, что погрешности одной оси, рассмотренные в

конкретной функциональной точке, не зависят от положения других осей, а также на них не оказывает

влияние такая механическая нагрузка, как масса инструмента и/или масса заготовки

Примечание 1 к статье: Модель твердого тела может включать в себя влияние погрешностей вследствие упругих

деформаций элементов (поведение квази-твердого тела); см. пример в пункте 7.4.2.

3.12

кинематическая коррекция твердого тела

коррекция погрешностей, основанная на кинематической модели погрешностей твердого тела

Примечание 1 к статье: Рекомендуется указывать, какие погрешности включены в используемую кинематическую

модель погрешностей твердого тела.

3.13

таблица погрешностей

дискретное численное представление параметров геометрических погрешностей каждой линейной оси

или оси вращения, а также погрешностей положения и ориентации относительно базовой линии для

заданного набора линейных или угловых управляемых положений каждой оси

Примечание 1 к статье: Для линейных осей таблицы погрешностей обычно содержат погрешности

прямолинейного перемещения (напр., погрешности позиционирования и отклонения от прямолинейности), а также

угловые отклонения (напр., вращение, наклон, поворот).

Примечание 2 к статье: Для осей вращения таблицы погрешностей могут включать в себя прямолинейное

перемещение с отклонениями (перемещение с отклонениями в осевом и радиальном направлениях) и угловое

движение с отклонениями (движение наклона и угловое позиционирование с отклонениями).

Примечание 3 к статье: Погрешности месторасположения и ориентации между базовыми линиями (напр.,

отклонение от исходного положения и отклонение от перпендикулярности) могут быть включены в таблицы

погрешностей.

3.14

таблица коррекции

дискретное численное представление значений коррекции геометрических погрешностей каждой

линейной оси или оси вращения, а также погрешностей положения и ориентации относительно

базовой линии для заданного набора линейных или угловых управляемых положений каждой оси

Примечание 1 к статье: Таблицы коррекции – это таблицы, обратные таблицам погрешностей.

3.15

пространственная сетка погрешностей

многомерная справочная таблица, содержащая числовое представление погрешностей

прямолинейного перемещения, и/или погрешностей ориентации инструмента при фиксированном

наборе выборки положений соответствующих линейных осей и осей вращения

Примечание 1 к статье: В таблицах погрешностей представлены геометрические погрешности каждой оси, в то

время как пространственная сетка погрешностей представляет собой наложение геометрических погрешностей

различных осей друг на друга в каждой дискретной точке (сетки).

Примечание 2 к статье: В пункте 9.3 содержится информация о представлении погрешностей в пространственной

сетке погрешностей и пространственной сетке коррекций.

3.16

пространственная сетка коррекций

многомерная справочная таблица, содержащая числовое представление значений коррекции для

погрешностей прямолинейного перемещения, и/или значений коррекции для погрешностей ориентации

инструмента при фиксированном наборе выборки положений соответствующих линейных осей и осей

вращения

Примечание 1 к статье: Пространственная сетка коррекции – это сетка, обратная пространственной сетке

погрешностей.

3.17

выборочная точка

<коррекция с помощью ЧПУ> дискретная точка, для которой числовое представление

соответствующей геометрической погрешности(ей) содержится в таблице погрешностей, в таблице

коррекции, в пространственной сетке погрешностей или в пространственной сетке коррекций

3.18

интерполированное значение погрешности

значение погрешности в точках, отличных от выборочных точек, возникающее в результате

интерполяции числового представления погрешности(ей) в близлежащих пробных точках

3.19

остаточная величина геометрической погрешности станка

погрешность в положении функциональной точки и функциональной ориентации после применения

коррекции геометрических погрешностей станка с помощью ЧПУ

Примечание 1 к статье: Остаточная величина геометрических погрешностей станка может быть определена для

направлений X, Y, Z, а также ориентаций A, B, C.

3.20

наименьший шаг позиционирования

наименьшее перемещение, при котором позиционирование по оси станка может производиться через

заданный интервал времени

Примечание 1 к статье: См. 8.5.

4 Возможные преимущества и ограничения коррекции с помощью ЧПУ

Возможные преимущества применения коррекции:

а) С помощью коррекции сокращается влияние геометрических погрешностей станка на

обработанную деталь, что приводит к улучшению качества деталей;

b) С помощью перепроверки и последующей поднастройки - коррекции точность станка

поддерживается на протяжении всего периода эксплуатации. Геометрические погрешности

вследствие старения, износа, соударений подвижных узлов станка, перепозиционирования станка,

температурных изменений окружающей среды или стабилизации основания компенсируются

частично или полностью;

c) При проведении измерений детали на станке можно сократить погрешность измерения с помощью

коррекции. Однако должно быть обеспечено единство метрологических измерений (см. серию

ISO 10360);

d) Благодаря ослаблению требований геометрической точности, предъявляемых к направляющим,

системам позиционирования и соосности элементов станка можно сократить общую стоимость его

производства;

С другой стороны, существуют и ограничения применения коррекции с помощью ЧПУ:

a) Долговременная стабильность станка не улучшается;

b) Термоупругие деформации могут оставаться существенным источником изменений в геометрии;

c) Повторяемость позиционирования при перемещении рабочего органа остается пределом

достижимой точности;

d) Если применяется коррекция на основе модели, то необходима гарантия того, что применяемая

модель станка достаточно приближена к характеристикам настоящего станка;

e) Действующая коррекция может влиять на положение вспомогательных осей в процессе резания, в

то время как в станках без коррекции их положение было бы неизменным. Это может вызвать

дополнительные погрешности, особенно если оси имеют значительный зазор, ограниченный

минимальный шаг перемещения или характеристики точности позиционирования, которые

изменяются в зависимости от направления движения;

f) В идеале для коррекции ориентации инструмента (TOR, L-VOL+, R-VOL+) требуются три взаимно

перпендикулярные оси вращения, которые имеются лишь у немногих станков. На типовом пяти

координатном станке находятся дискретные кинематические полюса в любом месте, где одна ось

вращения расположена соосно с одной из осей инструмента. Работа станка вблизи этих полюсов

при действующей коррекции ориентации инструмента может привести к ускоренному

перемещению, которое предъявляет особые требования к динамической жесткости и управлению

станком, а также может привести, например, к низкому качеству поверхности детали. А также эти

перемещения могут увеличивать потребление энергии приводами и термоупругие деформации

элементов конструкции станка. Поэтому коррекция ориентации инструмента должна проводиться с

особой осторожностью и применяться только в тех случаях, когда близости этих кинематических

полюсов можно избежать с помощью выбора процесса обработки или другими средствами.

g) Требования геометрической точности к элементам станка и сборке также могут влиять на

жесткость и долговечность станка. Например, увеличенные допуски на направляющие могут

снизить жесткость или отклонение шпинделя от заданного положения может увеличить износ

режущего инструмента.

Понимание преимуществ и ограничений коррекции с помощью ЧПУ поможет производителям и

пользователям применять коррекцию с наибольшей эффективностью.

5 Кинематическое описание структуры станков

5.1 Компоновка и назначение станка

Геометрическое представление станка дает общее представление о структуре станка и обозначении

его координат перемещения (см. Рисунок 1).

Компоновка станка определяется последовательным перечислением его элементов, которые

составляют замкнутую структуру станка от заготовки до режущего инструмента.

Например, структурный код станка, изображенного на Рисунке 1, может указать следующим образом:

[w X’ b Y Z C B (C) t] с помощью передачи движения со стороны заготовки в сторону инструмента. В

этой формуле сторона заготовки обозначается «w», сторона инструмента «t», а станина «b», (С)

означает ось шпинделя без ЧПУ для углового позиционирования. (См. ISO 10791-6).

Обозначения

1 стол (ось Х’)

2 станина

3 стойка

4 поперечная балка (траверса)

5 вертикальные салазки

6 вертикальный суппорт (ось Z)

7 вилка (ось С)

8 поворотная шпиндельная головка (ось В)

9 шпиндель (С)

Рисунок 1 Пример геометрического представления вертикального пяти координатного

обрабатывающего центра [w X’ b Y Z C B (C) t]

5.2 Кинематическая модель станка

Кинематическое представление структурной схемы станка описывает движение (жестких) элементов и

образуемых ими узлов, и, в частности, для каждого движущегося элемента определяет:

― расположение в кинематической последовательности;

― величину хода по осям;

― нулевое положение (исходное положение) каждой оси;

― (номинальное) положение средней линии осей вращения.

Кинематическая модель станка обычно описывается в ЧПУ спецификациях, которые формируются

производителями станков.

6 Геометрические погрешности станка

6.1 Источники геометрических погрешностей

Геометрические погрешности станка образуются главным образом вследствие:

дефектов элементов станка;

несоосности;

упругих деформаций элементов;

термомеханических погрешностей;

нагрузок и изменений нагрузки;

погрешностей, связанных с интерполяцией;

управления перемещениями и программного обеспечения систем управления;

погрешностей коррекции.

6.2 Геометрические погрешности линейных осей

Идеальные оси линейного перемещения обеспечивают номинальное прямолинейное перемещение. Их

положение вдоль такой номинальной прямой контролируется с помощью ЧПУ.

ПРИМЕЧАНИЕ Линейная ось, подлежащая коррекции, необязательно управляется от ЧПУ. Станки портального

типа с подвижной траверсой могут корректировать с помощью ЧПУ геометрические погрешности перемещения

траверсы, R, даже если перемещение траверсы не управляется от ЧПУ.

Твердое тело в трехмерном пространстве имеет шесть степеней подвижности: три возвратно-

поступательных по осям ортогональной системы координат и три вращения вокруг трех осей.

Прямолинейное перемещение позволяет одной координате меняться, в то время как отклонения по

всем остальным пяти координатам ограничены. Реальные линейные оси станков подвергаются

воздействию нежелательных перемещений, которые приводят к геометрическим погрешностям по

каждой из шести степеней свободы.

Определения геометрических погрешностей линейных осей даны в ISO 230-1:2012, 3.4.

Определения погрешностей позиционирования по линейным осям даны в ISO 230-2:2014, Пункт 3.

Нежелательные перемещения и связанные с ними отклонения обозначаются буквой Е и последующим

нижним индексом, в котором первой буквой является название оси в направлении нежелательного

перемещения, а второй буквой – название оси перемещения (см. Рисунок 2).

6.3 Геометрические погрешности осей вращения

Идеальные оси вращения обеспечивают угловые повороты, соответствующие заданной (мгновенной)

ЧПУ позиции.

ПРИМЕЧАНИЕ 1 Те оси вращения, которые подвергаются коррекции, необязательно должны иметь числовое

управление. К поворотному столу, работающему в позиционном режиме, может быть применима коррекция с

помощью ЧПУ, даже если позиционирование этого стола осуществляется без ЧПУ.

На реальные оси вращения влияют погрешности линейного перемещения, которые могут (мгновенно

или локально) быть представлены их составляющими вдоль осей ортогональной системы координат и

испытывают влияние трех угловых погрешностей движения вокруг этих осей (см. Рисунок 3).

В ISO 230-7 содержится полная информация, определения и процедуры для оценки геометрической

точности осей вращения. ISO 230-2 устанавливает испытания для определения угловых погрешностей

позиционирования.

ПРИМЕЧАНИЕ 2 Составляющие погрешности осей вращения могут не повторяться через каждые 360°

благодаря, например, механизмам позиционирования или роликовым подшипникам (см. ISO 230-7: ‒, А.7.5).

Обозначения

1 линейное запрограммированное

перемещение по оси Х

Е угловая погрешность перемещения

АХ

вокруг оси X (поворот вокруг оси Х)

Е угловая погрешность перемещения

ВХ

вокруг оси Y (поворот вокруг оси Y)

Е угловая погрешность перемещения

СХ

вокруг оси Z (поворот вокруг оси Z)

Е погрешность линейного

ХХ

позиционирования; отклонения

позиционирования оси Х

Е погрешность прямолинейности

YХ

перемещения в направлении оси Y

Е погрешность прямолинейности

ZХ

перемещения в направлении оси Z

Рисунок 2 Угловые и линейные погрешности перемещений элемента,

запрограммированного на перемещение вдоль (номинальной) прямолинейной траектории

параллельно оси Х (ISO 230-1:2012, Рисунок 3)

Обозначения

С запрограммированное вращение вокруг оси С

Е радиальная погрешность перемещения оси С в

ХС

направлении оси X

Е радиальная погрешность перемещения оси С в

YС

направлении оси Y

Е осевая погрешность перемещения оси С

ZС

Е погрешность вследствие наклона оси С в

АС

направлении оси X

Е погрешность вследствие наклона оси С в

ВС

направлении оси Y

Е угловая погрешность позиционирования оси С;

СС

измеренные угловые отклонения

позиционирования оси С

a

Базовая ось

Рисунок 3 — Погрешности перемещения оси вращения C (ISO 230-1:2012, Рисунок 12)

6.4 Погрешности положения и ориентации между координатами перемещения

Оси линейного перемещения могут быть представлены своими базовыми прямыми, которые

характеризуются двумя ориентациями (углами) в трехмерной системе координат. Для линейной оси с

позиционированием от ЧПУ погрешность нулевого положения оси (например, Е ) также включена в

Z0 Z

общее количество погрешностей, характеризующих ось, изображенную на Рисунке 4.

Обозначения

X номинальная ось Х

N

Y номинальная ось Y

N

Z номинальная ось Z

N

Z фактическая базовая прямая элемента вдоль

A

направления Z

E погрешность нулевого положения Z

Z0Z

E отклонение от перпендикулярности между Z и Y

A(0Y)Z

E отклонение от перпендикулярности между Z и X

B(0X)Z

ПРИМЕЧАНИЕ В общем случае погрешности нулевого

) могут быть

положения линейных осей (напр., EZOZ

сведены к нулю при проверке геометрической точности

станка. Любое изменение E может вызвать

ZOZ

погрешности на заготовке.

Рисунок 4 Погрешности положения и ориентации линейной оси Z (ISO 230-1:2012,

Рисунок А.1)

Оси вращения могут быть представлены своими средними осевыми линиями, которые

характеризуются четырьмя параметрами: две координаты положения и две ориентации (углы) в

эталонной системе координат станка (см. Рисунок 5). Для оси вращения с позиционированием от ЧПУ

погрешность нулевого положения оси (например, Е ) также включена в общее количество

С0 С

погрешностей.

Обозначения

E погрешность положения С в направлении Х