ISO/TR 10825-2:2022

(Main)Gears — Wear and damage to gear teeth — Part 2: Supplementary information

Gears — Wear and damage to gear teeth — Part 2: Supplementary information

This document provides information on gear tooth wear and damage. The material contained herein is intended to help the user better understand damage to gear teeth, but the potential reasons for damage and preventive measures discussed are not definitive. Also, for individual cases, other reasons for damage or measures can exist that are not mentioned in this document. At the same time, reasons for damage or measures mentioned in this document are not always of importance. In many cases, damage can be the result of multiple interacting factors. Some causes that are included are still a topic of research and discussion but are presented with the intent to provide possibilities. The solution to many gear problems involves detailed investigation and analysis by specialists; this document is not intended to replace such expert knowledge.

Engrenages — Usure et défauts des dentures — Partie 2: Informations supplémentaires

Le présent document fournit des informations sur l’usure et l’endommagement des dentures. Le contenu présenté est destiné à aider l’utilisateur à mieux comprendre les modes d’endommagement des dents d’engrenages, mais les raisons potentielles d’endommagement et les mesures préventives discutées ne sont pas définitives. De plus, pour des cas individuels, il peut exister d'autres raisons d’endommagements ou de mesures qui ne sont pas mentionnées dans le présent document. Dans le même temps, les raisons des endommagements ou des mesures mentionnées dans le présent document ne sont pas toujours importantes. Dans de nombreux cas, les endommagements peuvent être le résultat de plusieurs facteurs en interaction. Certaines causes qui sont incluses font encore l'objet de recherches et de discussions, mais sont présentées dans le but d'offrir des possibilités. La solution à de nombreux problèmes de roues dentées implique une étude et une analyse détaillées par des spécialistes; le présent document n’est pas destiné à remplacer une telle expertise.

General Information

- Status

- Published

- Publication Date

- 04-Oct-2022

- Technical Committee

- ISO/TC 60/SC 1 - Nomenclature and wormgearing

- Drafting Committee

- ISO/TC 60/SC 1/WG 4 - Terminology and notation of gears

- Current Stage

- 6060 - International Standard published

- Start Date

- 05-Oct-2022

- Completion Date

- 05-Oct-2022

Relations

- Effective Date

- 23-Apr-2020

Overview

ISO/TR 10825-2:2022 - Gears: Wear and damage to gear teeth - Part 2: Supplementary information is a Technical Report that explains mechanisms, observations and potential mitigation approaches for gear tooth wear and damage. It provides non‑normative, explanatory material to help engineers and analysts recognize types of damage and consider possible causes and countermeasures. The document emphasises that causes are often multiple and that the guidance is not exhaustive or definitive - detailed specialist investigation may still be required.

Key topics

The report systematically covers both tribological and mechanical damage modes and includes summaries of observed mitigation methods:

- Tribological damage (non‑fatigue): polishing, scratches, abrasive wear (sources of particles), scuffing, adhesive wear, fretting and interference wear. Includes practical notes on lubrication, contamination control and surface finishing.

- Fatigue damage: contact fatigue (micropitting, macropitting, case crushing, white‑layer flaking, tooth flank fractures) and bending fatigue (tooth root failures, rim/web cracks).

- Non‑fatigue fractures and plastic deformation: brittle and ductile fracture modes, indentation, brinelling, cold/hot flow, ridging and interference deformation.

- Manufacturing‑related failures: forging and hardening cracks, grinding cracks and burn, hydrogen‑induced defects, segregation and case/core separation.

- Structure of the report: terms/definitions, warnings, summaries of risk‑reduction methods, and topics still under research.

Practical applications

ISO/TR 10825-2:2022 is useful for practical tasks including:

- Root‑cause investigation and failure analysis of gear tooth damage

- Condition monitoring and maintenance planning (interpreting inspection findings)

- Design review and material/heat‑treatment selection to reduce common failure modes

- Defining preventive measures: lubrication strategy, contamination control, surface treatment and manufacturing best practices

- Training engineers and technicians on common damage patterns and interactions

Who should use this standard

- Gear designers and mechanical engineers

- Maintenance, reliability and asset managers

- Failure analysis specialists and tribologists

- Heat‑treatment and manufacturing engineers

- Test laboratories and certification bodies using ISO gear guidance

Related standards

For system design and calculation context, consult complementary ISO gear standards and other parts of the ISO 10825 series. These can be used together with ISO/TR 10825-2:2022 to link observed damage to design loads, material choices and inspection criteria.

Keywords: ISO/TR 10825-2:2022, gear wear, gear tooth damage, micropitting, scuffing, contact fatigue, failure analysis, tribological damage, gear maintenance, gear manufacturing.

ISO/TR 10825-2:2022 - Gears — Wear and damage to gear teeth — Part 2: Supplementary information Released:5. 10. 2022

REDLINE ISO/TR 10825-2:2022 - Gears — Wear and damage to gear teeth — Part 2: Supplementary information Released:24. 10. 2022

ISO/TR 10825-2:2022 - Gears — Wear and damage to gear teeth — Part 2: Supplementary information Released:24. 10. 2022

Frequently Asked Questions

ISO/TR 10825-2:2022 is a technical report published by the International Organization for Standardization (ISO). Its full title is "Gears — Wear and damage to gear teeth — Part 2: Supplementary information". This standard covers: This document provides information on gear tooth wear and damage. The material contained herein is intended to help the user better understand damage to gear teeth, but the potential reasons for damage and preventive measures discussed are not definitive. Also, for individual cases, other reasons for damage or measures can exist that are not mentioned in this document. At the same time, reasons for damage or measures mentioned in this document are not always of importance. In many cases, damage can be the result of multiple interacting factors. Some causes that are included are still a topic of research and discussion but are presented with the intent to provide possibilities. The solution to many gear problems involves detailed investigation and analysis by specialists; this document is not intended to replace such expert knowledge.

This document provides information on gear tooth wear and damage. The material contained herein is intended to help the user better understand damage to gear teeth, but the potential reasons for damage and preventive measures discussed are not definitive. Also, for individual cases, other reasons for damage or measures can exist that are not mentioned in this document. At the same time, reasons for damage or measures mentioned in this document are not always of importance. In many cases, damage can be the result of multiple interacting factors. Some causes that are included are still a topic of research and discussion but are presented with the intent to provide possibilities. The solution to many gear problems involves detailed investigation and analysis by specialists; this document is not intended to replace such expert knowledge.

ISO/TR 10825-2:2022 is classified under the following ICS (International Classification for Standards) categories: 01.040.21 - Mechanical systems and components for general use (Vocabularies); 21.200 - Gears. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO/TR 10825-2:2022 has the following relationships with other standards: It is inter standard links to ISO 10825:1995. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO/TR 10825-2:2022 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

TECHNICAL ISO/TR

REPORT 10825-2

First edition

2022-10

Gears — Wear and damage to gear

teeth —

Part 2:

Supplementary information

Engrenages — Usure et défauts des dentures —

Partie 2: Informations supplémentaires

Reference number

© ISO 2022

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting on

the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address below

or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii

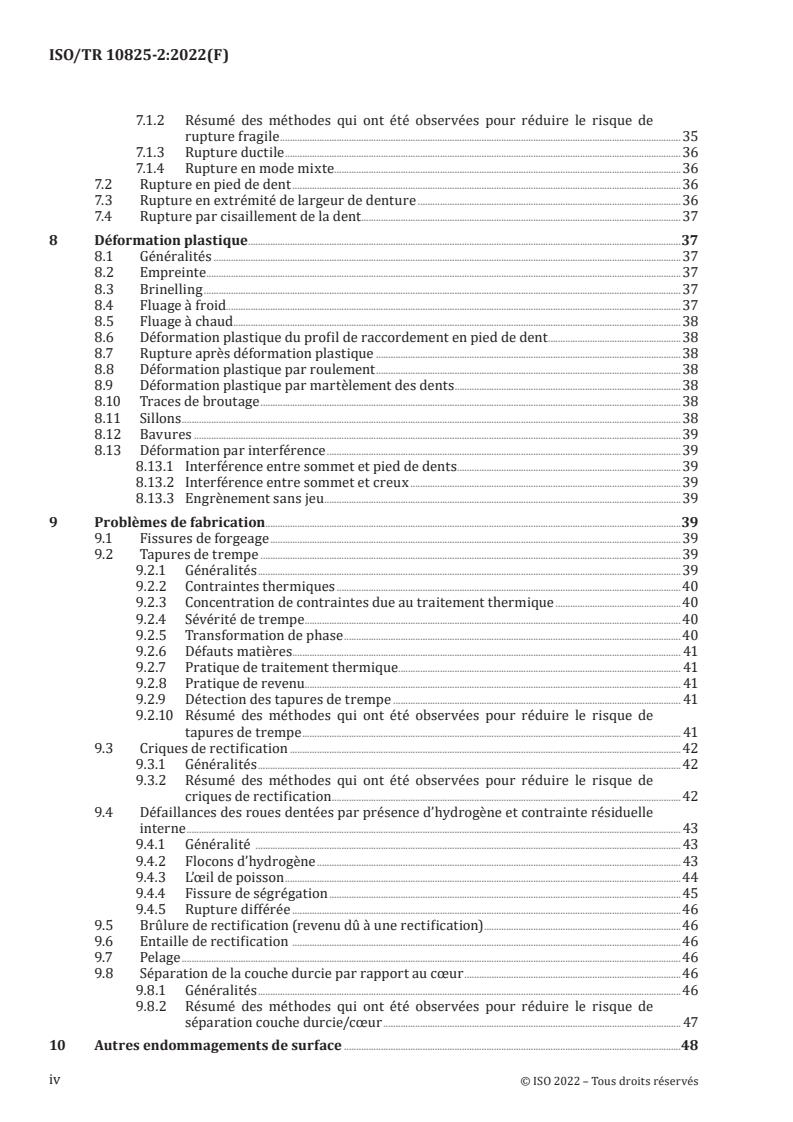

Contents Page

Foreword . vi

Introduction .vii

1 Scope . 1

2 Normative References .1

3 Terms and definitions . 1

4 Overview and warnings .1

4.1 Overview . 1

4.2 Warnings . 2

5 Tribological damage (non-fatigue) . 2

5.1 General . 2

5.2 Polishing . 2

5.2.1 General . 2

5.2.2 Summary of methods that have been observed to reduce the risk of

polishing . 3

5.3 Scratches . 3

5.4 Abrasive wear . 3

5.4.1 General . 3

5.4.2 Sources of particles that cause abrasive wear . 3

5.4.3 Methods for reducing abrasive wear . 4

5.5 Scuffing . 5

5.5.1 General . 5

5.5.2 Methods for reducing the risk of scuffing . 6

5.5.3 Summary of methods that have been observed to reduce the risk of scuffing . 7

5.6 Adhesive wear (Adhesion). 8

5.6.1 General . 8

5.6.2 Summary of methods that have been observed to reduce the risk of

adhesive wear . 9

5.7 Fretting corrosion . 9

5.7.1 General . 9

5.7.2 False brinelling. 9

5.7.3 Fretting corrosion . 10

5.7.4 Summary of methods that have been observed to reduce the risk of fretting . 10

5.8 Interference wear. 11

6 Fatigue damage .11

6.1 Fatigue cracks. 11

6.2 Contact fatigue . 11

6.2.1 General . 11

6.2.2 Micropitting . 11

6.2.3 Macropitting . 15

6.2.4 Case crushing (subcase fatigue) . 19

6.2.5 White layer flaking . 20

6.2.6 Tooth flank fracture (TFF) (subsurface initiated bending fatigue) .20

6.2.7 Tooth interior fatigue fracture, TIFF . 21

6.3 Bending fatigue . 22

6.3.1 Tooth root fatigue fracture . 22

6.3.2 Rim web and hub cracks .28

7 Non-fatigue fracture .29

7.1 General .29

7.1.1 Brittle fracture .29

7.1.2 Summary of methods that have been observed to reduce the risk of brittle

fracture . 30

7.1.3 Ductile fracture . 31

iii

7.1.4 Mixed mode fracture . 31

7.2 Tooth root rupture . 31

7.3 Tooth end rupture . 31

7.4 Tooth shear fracture . . 32

8 Plastic Deformation .32

8.1 General . 32

8.2 Indentation . 32

8.3 Brinelling . 32

8.4 Cold flow . . 32

8.5 Hot flow . 33

8.6 Root fillet yielding . 33

8.7 Fracture after plastic deformation . 33

8.8 Rolling . 33

8.9 Tooth hammer . 33

8.10 Rippling . 33

8.11 Ridging . 33

8.12 Burr . . . 33

8.13 Interference deformation .34

8.13.1 Tip to root fillet interference .34

8.13.2 Tip-to-dedendum interference .34

8.13.3 Tight mesh .34

9 Manufacturing problems .34

9.1 Forging cracks .34

9.2 Hardening cracks .34

9.2.1 General .34

9.2.2 Thermal stresses .34

9.2.3 Stress concentration due to heat treatment . 35

9.2.4 Quench severity . 35

9.2.5 Phase transformation . 35

9.2.6 Material defects . 35

9.2.7 Heat treating practice . 35

9.2.8 Tempering practice . 36

9.2.9 Detection of hardening cracks .36

9.2.10 Summary of methods that have been observed to reduce the risk of

hardening cracks .36

9.3 Grinding cracks . 36

9.3.1 General .36

9.3.2 Summary of methods that have been observed to reduce the risk of

grinding cracks . 37

9.4 Hydrogen and internal residual stress gear failures . 37

9.4.1 General . 37

9.4.2 Hydrogen flake term .38

9.4.3 Fish eye .39

9.4.4 Segregation cracks . 39

9.4.5 Deferred breakage .40

9.5 Grinding burn (temper due to grinding) .40

9.6 Grinding notch .40

9.7 Scaling .40

9.8 Case/core separation .40

9.8.1 General .40

9.8.2 Summary of methods that have been observed to reduce the risk of case/

core separation . 41

10 Other surface damage .41

10.1 Corrosion . 41

10.1.1 General . 41

10.1.2 Summary of methods that have been observed to reduce the risk of

corrosion . 42

iv

10.2 Cavitation . 42

10.3 Erosion . 43

10.4 Electric discharge . 43

10.4.1 General . 43

10.4.2 Summary of methods that have been observed to reduce the risk of

electrical discharge damage . 43

10.5 Overheating .44

Bibliography .45

v

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to

the World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT), see

www.iso.org/iso/foreword.html.

This document was prepared by Technical Committee ISO/TC 60, Gears, Subcommittee SC 1,

Nomenclature and wormgearing.

This first edition of ISO/TR 10825-2, together with ISO 10825-1, cancels and replaces ISO 10825:1995,

which has been technically revised.

The main changes are as follows:

— ISO 10825:1995 has now two parts: ISO 10825-1 and ISO/TR 10825-2 that gives additional

information on failure modes.

A list of all parts of the ISO 10825 series can be found on the ISO website.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www.iso.org/members.html.

vi

Introduction

This document has been developed to assist readers in identifying possible causes of gear tooth damage

and potential ways to avoid future damage. However, it is not intended to give a definitive reason for

the damage observed. Some causes that are included are still a topic of research and discussion but are

presented with the intent to provide possibilities. Also, in some cases, steps taken to reduce the risk of

one type of damage can increase the risk of another type of damage.

This document is intended as a supplement to ISO 10825-1. To facilitate the correlation of the

information in the two parts, both documents have the same structure. Some sections in this document

are mainly place holders to keep the structures parallel.

vii

TECHNICAL REPORT ISO/TR 10825-2:2022(E)

Gears — Wear and damage to gear teeth —

Part 2:

Supplementary information

1 Scope

This document provides information on gear tooth wear and damage. The material contained herein

is intended to help the user better understand damage to gear teeth, but the potential reasons for

damage and preventive measures discussed are not definitive. Also, for individual cases, other reasons

for damage or measures can exist that are not mentioned in this document. At the same time, reasons

for damage or measures mentioned in this document are not always of importance. In many cases,

damage can be the result of multiple interacting factors. Some causes that are included are still a topic

of research and discussion but are presented with the intent to provide possibilities.

The solution to many gear problems involves detailed investigation and analysis by specialists; this

document is not intended to replace such expert knowledge.

2 Normative References

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 10825-1, Gears — Wear and damage to gear teeth — Part 1: Nomenclature and characteristics

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 10825-1 and the following

apply.

ISO and IEC maintain terminology databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at https:// www .electropedia .org

4 Overview and warnings

4.1 Overview

Gears can be damaged by a wide variety of mechanisms. Damage can range from insignificant damage

that can be ignored to damage that makes the gearset unusable. The term “gear failure” is subjective

and a source of considerable disagreement. In the case of flank surface damage, there is no single

definition of gear failure, since whether a gear is considered to have failed depends on the specific

application. When there are only small changes to the surface, such as gear teeth that have a bright,

mirrorlike appearance, by observing them, one can think the gears have “run-in” properly. However,

another observer can think the gears have failed by polishing wear. There are numerous ways that the

tooth surface can change over time. Whether the gears are considered failed or not depends on how

much change is tolerable.

Fracture, where part or all of a tooth or teeth breaks off, can occur as a result of flawed material, as a

result of a single application of high stress, as the result of fatigue which initiates a crack at the tooth

surface, or as the result of fatigue which initiates a crack below the tooth surface. These cases are

treated separately.

Load is a crucial factor for gears, so all influence factors increasing either the local or global load of a

gear are important. Some examples are torsional vibrations, external forces transmitted through gear

shafts, acceleration and overload.

The statements on what can be done to mitigate the chance of wear and damage to gear teeth that are

given in this document are not recommendations or requirements, since the application determines

what is appropriate. If a gearset has an extremely low chance of damage from a particular cause, then

it makes no sense to try to reduce the chance of failure from that cause. There are a number of clauses

in this document that contain a summary of methods that in some cases have been observed to reduce

the risk of wear or damage. Depending on the situation, it can be that none is appropriate and rarely, if

ever, would all of them be followed. The statements in this document are often based on experience, and

many are not covered by the respective standards or calculation methods.

4.2 Warnings

The methods given for reducing the risk of a given damage or failure mode are specific to that mode,

and implementation can sometimes worsen or create other damage or failure modes. Changes can have

unintended consequences, both on the gears and other components in a gearbox, so it is prudent to

thoroughly evaluate any proposed remedy prior to implementation and then test and evaluate after

implementation.

This document is based on experience with steel gears; however, many of the damage and failure modes

discussed apply to gears made from other materials.

This document is not intended to be used in determining blame for a failure. In many cases, blame is

impossible to determine. A gear failure can be caused by events completely outside of the gears, by the

interaction of the gearbox with the connected equipment, by gearbox systems or components other

than the gears, by the materials used, by the manufacturing process (including heat treatment) or by

the design of the gears. For example, an “overload” failure can be due to an insufficient gear design or

to power above the gear rating being imposed on the gears, and it cannot be possible to conclusively

determine the root cause.

NOTE “gear” throughout this document means gear wheel or pinion unless the gear is specifically identified.

5 Tribological damage (non-fatigue)

5.1 General

Non-fatigue tribological damage is often referred to as wear. It can occur as the result of particles

entrained in the lubricant, particles embedded in the teeth of the mate, insufficient oil film thickness,

or loss of lubricant. Wear is the removal of material from the tooth surface and, as described in

ISO 10825-1, it can range from mild polishing to destruction of the gear teeth.

In some applications, no wear is acceptable. However, in other applications, mild wear is considered

normal. Moderate and sometimes even severe wear are acceptable in some applications.

5.2 Polishing

5.2.1 General

Polishing is fine-scale abrasion (see Reference [22]) that causes gear teeth to have a bright mirrorlike

finish. Based on the severity, polishing can be categorized as mild, moderate or severe. If extreme,

polishing can reduce tooth thickness to where the top land of teeth is a knife-edge.

When a hard surface mates with a soft surface, polishing can preferentially occur on the hard surface

because the abrasives embed in the soft surface and create two-body abrasion on the hard surface.

Polishing can be promoted by chemically aggressive additives when the lubricant is contaminated with

fine abrasives (see Reference [22]). Although the polished gear teeth can look good, polishing wear can

be undesirable if it reduces gear accuracy by wearing the tooth profiles away from their ideal form.

Antiscuff additives that contain sulfur or phosphorous are used in lubricants to prevent scuffing, see

4.5.1. They function by forming iron-sulfide and iron-phosphate films on areas of gear teeth where

high temperatures occur. Ideally, the additives react only at temperatures where there is a danger of

welding. If the rate of reaction is too high, and there is a continuous removal of the surface films caused

by very fine abrasives in the lubricant, polishing wear can become excessive (see Reference [22]).

Polishing can be prevented by using less chemically active additives (see Reference [23]) and clean

oil. Antiscuff additives that are appropriate for the service conditions can reduce polishing. When

dispersed material, such as some antiscuff additives is used, monitoring can be used to detect if this

beneficial material is precipitating or being filtered out. Abrasives in the lubricant can be removed by

using fine filtration or frequent oil changes.

5.2.2 Summary of methods that have been observed to reduce the risk of polishing

The following methods can be considered for reducing the risk of polishing:

— using a less chemically aggressive additive system;

— removing abrasives from the system;

— case hardened surfaces for pinion and gear;

— sufficient lube oil film thickness (e.g. viscosity, speed).

5.3 Scratches

Scratches can be caused by improper handling or assembly procedures, or by a piece of hard or abrasive

material going through the mesh.

5.4 Abrasive wear

5.4.1 General

Abrasive wear, also known as abrasion, is the removal or displacement of material due to the presence

of hard particles (such as metallic debris, scale, rust, sand or abrasive powder) in the gear unit. The

particles can be loose (suspended in the lubricant) or embedded in the surface of the gear teeth.

Abrasive wear causes scratches or gouges on the tooth surface that are oriented in the direction of

sliding. Under magnification, the scratches appear as parallel furrows that are smooth and clean.

Two-body abrasion occurs when embedded particles or asperities on one gear tooth abrade the

opposing tooth surface. Abrasion due to loose contaminants is called three-body abrasion. Generally,

two body abrasion is more damaging than three-body abrasion because the abrasive is fixed in one

body and it abrades directly on the other body. Three-body abrasion is generally much less severe

because the abrasive can roll, slide and vary its approach angle.

NOTE Abrasive wear is not limited to gear teeth; it can also severely degrade bearings, seals and other

components. Abrasion of bearings can promote damage to gear teeth by causing misalignment.

5.4.2 Sources of particles that cause abrasive wear

Contamination can enter gear units by being present at assembly, internally-generated, ingested

through breathers and seals, carried by the lubricant from an improperly cleaned lubrication system or

inadvertently added during maintenance.

Sand, scale, rust, machining chips, grinding dust, weld splatter or other debris can find their way into

new gear units.

Internally generated particles are usually wear debris from gears, bearings or other components due

to Hertzian fatigue, adhesive wear and abrasive wear. The wear particles can become more abrasive

as they become work hardened when they are trapped between the gear teeth. Internally-generated

wear debris can be minimized by using accurate, surface-hardened gear teeth (with high macropitting

resistance), smooth tooth surfaces and clean appropriate viscosity lubricants.

5.4.3 Methods for reducing abrasive wear

5.4.3.1 General

Clean lubricant is essential to prevent abrasive wear. Foreign particles in the lubricant are damaging to

gears, bearings and seals and can cause a decline in the integrity of the geared system.

Magnetic plugs can be used to capture ferrous particles that are present at start-up, or are generated

during operation. Periodic inspection of the magnetic plug can be used to monitor the development of

ferrous particles during operation. Magnetic wear chip detectors with alarms are also available.

Careful maintenance and monitoring of the lubrication system can ensure that the gears receive an

adequate amount of cool, clean, uncontaminated lubricant. Contamination can be removed by draining

and flushing the gearbox lubricant and changing the lubricant filter (if there is one) after an appropriate

time of operation. Usually, the gearbox manufacturer recommends the appropriate time interval for

changing the filter or changing the lubricant. For circulating-oil systems, fine filtration helps to remove

contamination. Very fine filtration has been used to significantly increase gear life, however the finer

the filtration the higher the pressure loss. Offline filters (kidney-loop type systems) can also be used to

clean oil. They efficiently remove very small particles (finer than what is achievable with other filters)

because they process only a small amount of the total flow rate. They can use electrostatic agglomeration

systems to reduce the amount of very fine particles that normally would pass through filters. Other

systems can be used to remove water from the oil. Fine filtration can remove some beneficial additives

from some lubricants; the lubricant supplier can be consulted regarding the filtration level and filter

type.

The lubricant can be changed or processed to remove contaminants and maintain additive levels. For

mineral based lubricants, water is normally considered a contaminant. For oil-bath gear units, changing

the lubricant is the only way to remove contamination, which is usually done frequently. The lubricant

needs to be changed more frequently when the operating temperature is high. See ISO/TR 18792 for

additional information. For critical gear units a regular program of lubricant monitoring can be used

to assess lubricant condition. The lubricant monitoring can include such items as spectrographic and

ferrographic analysis of contamination along with analysis of acidity, viscosity and water content. Used

filter elements can be examined for wear debris and contaminants.

Breather vents are used on gear units to relieve internal pressure that occurs when air enters through

seals or when the air within the gearbox expands and contracts during normal heating and cooling.

Locating a breather vent with a filter in a clean, non-pressurized area can prevent ingression of airborne

contaminants. A desiccant in the vent can remove water. In especially harsh environments, the gearbox

can sometimes be completely sealed, and the pressure variation can be accommodated by an expansion

chamber with a flexible diaphragm.

Contamination of the gear unit can be minimized by providing an environment as clean as possible when

performing any maintenance procedures that involve opening any part of the gear unit or lubrication

system.

Unless the tooth surfaces of a surface-hardened gear are smoothly finished, they can act like files if the

mating gear is appreciably softer. For this reason, a worm is polished after grinding before it is run with

a bronze worm wheel.

5.4.3.2 Summary of methods that have been observed to reduce the risk of abrasive wear

The following methods can be considered for reducing the risk of abrasive wear:

— minimizing lubricant contamination by:

— flushing unit thoroughly before initial operation;

— removing built-in contamination from new gear units by draining and flushing the lubricant

after an appropriate period of operation (per gearbox manufacturer and lubricant supplier),

then refilling with clean recommended lubricant and replacing the filter if there is one;

— minimizing internally generated wear debris by using surface-hardened gear teeth, smooth

tooth surfaces and high viscosity lubricants with suitable additives;

— minimizing ingested contamination by maintaining oil-tight seals and using filtered breather

vents located in clean, non-pressurized areas;

— minimizing contamination that is added during maintenance by using good housekeeping

procedures;

— circulating-oil systems by:

— using fine filtration in consultation with the gearbox manufacturer and lubricant supplier;

— using an offline (kidney loop) filter to remove very small particles;

— using an agglomeration system to remove very fine particles;

— maintaining the lubricant by:

— changing or processing the lubricant to remove water contamination;

— for oil-bath systems, changing the lubricant as recommended by the gearbox manufacturer, or

as determined by lubrication sampling analysis;

— monitoring the lubricant with spectrographic and ferrographic analysis together with analysis

of acidity, viscosity and water content. Oil sampling is the best method for determining

lubrication changing intervals.

5.5 Scuffing

5.5.1 General

Scuffing is severe adhesion that can occur in gear teeth when they operate in the boundary lubrication

regime. If the lubricant film is insufficient to prevent significant metal-to-metal contact, the tribofilms

and oxide layers that normally protect the gear tooth surfaces can be broken through, and the bare

metal surfaces can weld together. The sliding that occurs between gear teeth results in tearing off the

welded junctions, metal transfer from one tooth surface to another, and damage.

In contrast to Hertzian fatigue and bending fatigue, which only occur after a period of running time,

scuffing can occur immediately upon start-up. In fact, gears are most vulnerable to scuffing when

they are new, and their tooth surfaces have not yet been preconditioned by running-in. To reduce the

chance of scuffing, new gears can be run-in under partial load. In some cases, a gradual series of steps

of increasing load and speed to reduce the surface roughness and allow the formation of tribofilms on

the teeth before the full load is applied. There have been reports of substantial increases in scuffing

resistance due to proper run-in. The gear teeth can be coated with iron-manganese phosphate or plated

with copper or silver to reduce the risk of scuffing during the critical running-in period. The use of

an oil with an antiscuff additive can be useful during running-in to both help prevent scuffing and to

promote polishing. However, if a different oil is used for running-in, at the end of the running-in period,

the gearbox is normally completely drained and flushed so only the recommended oil is present during

normal operation.

The basic mechanism of scuffing is not fully understood, but there is general agreement that it is caused

by frictional heating generated by the combination of high sliding velocity and intense surface pressure.

Critical temperature theory (see Reference [27]) is often used for predicting scuffing. It states that

scuffing occurs in gear teeth that are sliding under boundary-lubricated conditions, when the maximum

contact temperature of the gear teeth reaches a critical magnitude.

For mineral oils w

...

ISO/TC 60/SC 1

Date: 2022-09-16

ISO/TC 60/SC 1/GT

Date: 2022-10

ISO/TC 60/SC 1/GT

Secrétariat: BSIBSI

Engrenages — Usure et défauts des dentures — Partie 2: Informations

supplémentaires

Gears — Wear and damage to gear teeth — Part 2: Supplementary information

Type du document:

Sous-type du document:

Stade du document:

Langue du document:

Engrenages — Usure et défauts des dentures — Partie 2: Informations

supplémentaires

Gears — Wear and damage to gear teeth — Part 2: Supplementary information

Type du document:

Sous-type du document:

Stade du document:

Langue du document:

DOCUMENT PROTÉGÉ PAR COPYRIGHT

Droits de reproductionTous droits réservés. Sauf indication contraireprescription différente ou

nécessité dans le contexte de sa mise en œuvre, aucune partie de cette publication ne peut être

reproduite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou

mécanique, y compris la photocopie, l’affichageou la diffusion sur l’internetl'internet ou sur un

Intranetintranet, sans autorisation écrite préalable. Les demandes d’autorisation peuventUne

autorisation peut être adresséesdemandée à l’ISOl'ISO à l’adressel'adresse ci-après ou au comité

membre de l’ISOl'ISO dans le pays du demandeur.

ISO copyright office

Ch. de Blandonnet 8 •• CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

copyright@iso.org

www.iso.org

www.iso.org

iv

Sommaire Page

Avant-propos . vi

Introduction . vii

1 Domaine d'application . 1

2 Références normatives . 1

3 Termes et définitions . 1

4 Aperçu général et avertissements . 1

4.1 Aperçu général . 1

4.2 Avertissements . 2

5 Endommagements tribologiques (non dus à la fatigue) . 3

5.1 Généralités . 3

5.2 Usure type poli miroir . 3

5.2.1 Généralités . 3

5.2.2 Résumé des méthodes qui ont été observées pour réduire le risque d’usure type poli

miroir . 3

5.3 Rayures . 4

5.4 Usure abrasive . 4

5.4.1 Généralités . 4

5.4.2 Sources de particules provoquant l’usure abrasive . 4

5.4.3 Méthodes pour réduire l’usure abrasive . 4

5.5 Grippage . 6

5.5.1 Généralités . 6

5.5.2 Méthodes pour réduire le risque de grippage . 8

5.5.3 Résumé des méthodes qui ont été observées pour réduire le risque de grippage . 9

5.6 Usure adhésive (adhésion) . 9

5.6.1 Généralités . 9

5.6.2 Résumé des méthodes qui ont été observées pour réduire le risque d’usure adhésive . 10

5.7 Corrosion de contact. 11

5.7.1 Généralités . 11

5.7.2 Faux effet Brinell . 11

5.7.3 Corrosion de contact. 12

5.7.4 Résumé des méthodes qui ont été observées pour réduire le risque de corrosion de

contact . 12

5.8 Usure par interférence . 13

6 Endommagement par fatigue . 13

6.1 Fissures de fatigue . 13

6.2 Fatigue de contact . 14

6.2.1 Généralités . 14

6.2.2 Microécaillage . 14

6.2.3 Macroécaillage . 19

6.2.4 Dislocation (fatigue en sous-couche) . 24

6.2.5 Formation de la couche blanche . 24

6.2.6 Rupture en flanc de dent (TFF) (fatigue de flexion initiée en sous-couche) . 25

6.2.7 Rupture par fatigue en intérieur de dent (TIFF) . 26

6.3 Fatigue de flexion . 27

6.3.1 Fissuration par fatigue de flexion en pied de dent . 27

v

6.3.2 Fissures dans la jante, le voile et le moyeu . 34

7 Rupture non due à la fatigue . 35

7.1 Généralités . 35

7.1.1 Rupture fragile . 35

7.1.2 Résumé des méthodes qui ont été observées pour réduire le risque de rupture

fragile . 37

7.1.3 Rupture ductile . 38

7.1.4 Rupture en mode mixte . 38

7.2 Rupture en pied de dent . 39

7.3 Rupture en extrémité de largeur de denture . 39

7.4 Rupture par cisaillement de la dent . 39

8 Déformation plastique . 39

8.1 Généralités . 39

8.2 Empreinte . 40

8.3 Brinelling . 40

8.4 Fluage à froid . 40

8.5 Fluage à chaud . 40

8.6 Déformation plastique du profil de raccordement en pied de dent . 40

8.7 Rupture après déformation plastique . 41

8.8 Déformation plastique par roulement . 41

8.9 Déformation plastique par martèlement des dents . 41

8.10 Traces de broutage . 41

8.11 Sillons . 41

8.12 Bavures . 41

8.13 Déformation par interférence . 41

8.13.1 Interférence entre sommet et pied de dents . 41

8.13.2 Interférence entre sommet et creux . 42

8.13.3 Engrènement sans jeu . 42

9 Problèmes de fabrication . 42

9.1 Fissures de forgeage . 42

9.2 Tapures de trempe . 42

9.2.1 Généralités . 42

9.2.2 Contraintes thermiques . 42

9.2.3 Concentration de contraintes due au traitement thermique . 43

9.2.4 Sévérité de trempe . 43

9.2.5 Transformation de phase . 43

9.2.6 Défauts matières . 43

9.2.7 Pratique de traitement thermique . 44

9.2.8 Pratique de revenu . 44

9.2.9 Détection des tapures de trempe . 44

9.2.10 Résumé des méthodes qui ont été observées pour réduire le risque de tapures de

trempe . 44

9.3 Criques de rectification . 45

9.3.1 Généralités . 45

9.3.2 Résumé des méthodes qui ont été observées pour réduire le risque de criques de

rectification . 45

9.4 Défaillances des roues dentées par présence d’hydrogène et contrainte résiduelle

interne . 45

9.4.1 Généralité . 45

9.4.2 Flocons d’hydrogène. . 46

9.4.3 L’oeil de poison . 47

vi

9.4.4 Fissure de ségrégation . 48

9.4.5 Rupture différée . 48

9.5 Brûlure de rectification (revenu dû à une rectification) . 49

9.6 Entaille de rectification . 49

9.7 Pelage . 49

9.8 Séparation de la couche durcie par rapport au cœur . 49

9.8.1 Généralités . 49

9.8.2 Résumé des méthodes qui ont été observées pour réduire le risque de séparation

couche durcie/cœur . 50

10 Autres endommagements de surface . 51

10.1 Corrosion . 51

10.1.1 Généralités . 51

10.1.2 Résumé des méthodes qui ont été observées pour réduire le risque de corrosion . 51

10.2 Cavitation . 52

10.3 Érosion . 52

10.4 Etincelage . 52

10.4.1 Généralités . 52

10.4.2 Résumé des méthodes qui ont été observées pour réduire le risque

d’endommagement par décharge électrique . 53

10.5 surchauffe . 53

Bibliographie . 54

vii

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en

général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit

de faire partie du comité technique créé à cet effet. Les organisations internationales, gouvernementales

et non gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore

étroitement avec la Commission électrotechnique internationale (IEC) en ce qui concerne la

normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier, de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2

(voir www.iso.org/directives www.iso.org/directives).

L'attention est attirée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de

ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant les

références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de l'élaboration

du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations de brevets reçues par

l'ISO (voir www.iso.org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l'ISO liés à l'évaluation de la conformité, ou pour toute information au sujet de l'adhésion

de l'ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir le lien suivant: www.iso.org/iso/fr/avant-propos.html.

Le présent document a été élaboré par le comité technique ISO/TC 60, Engrenages, sous-comité SC 1,

Nomenclature et engrenages à vis.

Cette première édition de l’ISO/TR 10825-2, avec l’ISO 10825-1, annule et remplace l’ISO 10825:1995,

qui a fait l’objet d’une révision technique.

Les principales modifications sont les suivantes:

— l'ISO 10825:1995 se compose maintenant de deux parties: l’ISO 10825-1 et l'ISO/TR 10825-2 qui

fournit des informations supplémentaires sur les modes de défaillance.

Une liste de toutes les parties de la série ISO 10825 se trouve sur le site Webweb de l’ISO.

Il convient que l'utilisateur adresse tout retour d'information ou toute question concernant le présent

document à l'organisme national de normalisation de son pays. Une liste exhaustive desdits organismes

se trouve à l'adresse www.iso.org/fr/members.html.www.iso.org/fr/members.html.

viii

Introduction

Le présent document a été élaboré pour aider les lecteurs à identifier les causes possibles de défaillance

de denture, et donner des indications sur les moyens d’éviter des défaillances futures. Cependant, il n’est

pas destiné à donner une raison définitive pour chaque défaillance observée. Certaines causes incluses

font encore l'objet de recherches et de discussions, mais sont présentées dans l’intention d'offrir des

possibilités. De plus, dans certains cas, les mesures prises pour réduire le risque d'un type

d’endommagement peuvent augmenter le risque d'un autre type d’endommagement.

Le présent document est un complément à l’ISO 10825-1. Pour faciliter la corrélation des informations

des deux parties, les deux documents ont la même structure. Certaines sections du présent document

sont principalement destinées à garder les structures parallèles.

ix

Engrenages — Usure et défauts des dentures — Partie 2:

Informations supplémentaires

Engrenages — Usure et défauts des dentures — Partie 2:

Informations supplémentaires

1 Domaine d'application

Le présent document fournit des informations sur l’usure et l’endommagement des dentures. Le contenu

présenté est destiné à aider l’utilisateur à mieux comprendre les modes d’endommagement des dents

d’engrenages, mais les raisons potentielles d’endommagement et les mesures préventives discutées ne

sont pas définitives. De plus, pour des cas individuels, il peut exister d'autres raisons d’endommagements

ou de mesures qui ne sont pas mentionnées dans le présent document. Dans le même temps, les raisons

des endommagements ou des mesures mentionnées dans le présent document ne sont pas toujours

importantes. Dans de nombreux cas, les endommagements peuvent être le résultat de plusieurs facteurs

en interaction. Certaines causes qui sont incluses font encore l'objet de recherches et de discussions, mais

sont présentées dans le but d'offrir des possibilités.

La solution à de nombreux problèmes de roues dentées implique une étude et une analyse détaillées par

des spécialistes ; le présent document n’est pas destiné à remplacer une telle expertise.

2 Références normatives

Les documents suivants sont cités dans le texte de sorte qu’ils constituent, pour tout ou partie de leur

contenu, des exigences du présent document. Pour les références datées, seule l’édition citée s’applique.

Pour les références non datées, la dernière édition du document de référence s'applique (y compris les

éventuels amendements).

ISO 10825--1, Engrenages — Usure et défauts des dentures — Partie 1 : Terminologie: Nomenclature et

caractéristiques

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l’ISO 10825-1 ainsi que les

suivants s'appliquent.

L'ISO et l'IEC tiennent à jour des bases de données terminologiques destinées à être utilisées en

normalisation, consultables aux adresses suivantes:

— ISO Online browsing platform: disponible à l'adresse https:// www .iso .org/ obp

https://www.iso.org/obp

— IEC Electropedia: disponible à l'adresse https:// www .electropedia

.orghttps://www.electropedia.org/

4 Aperçu général et avertissements

4.1 Aperçu général

Les roues dentées peuvent être endommagées par différents mécanismes. L’endommagement peut aller

d’une dégradation mineure dont il n’y a pas lieu de tenir compte, ou prendre la forme d’un

endommagement rendant l’engrenage inutilisable. Le terme « défaillance de denture » est subjectif et est

source de désaccords considérables. Dans le cas de l’endommagement de la surface des flancs, il n’existe

pas une seule définition de la défaillance de denture, car la question de savoir si une roue dentée est

considérée comme endommagée dépend de l’application spécifique. Lorsqu’il n’y a que de petits

changements à la surface, par exemple, quand les dents ont un aspect brillant, aspect poli miroir, une

personne les observant peut croire que les roues dentées ont été « rodées » correctement. Cependant, un

autre observateur peut penser que les dents ont été endommagées par une usure par poli miroir. La

surface d’une dent peut évoluer de nombreuses manières au fil du temps. La réponse à la question de

savoir si les dentures sont considérées comme endommagées ou non dépend de l’ampleur du

changement tolérable.

Une rupture, de tout ou partie, d’une dent ou de plusieurs dents, qui se détachent, peut se produire en

raison d’un matériau défectueux suite à une seule application d’une contrainte élevée, ou à la suite d’un

mécanisme de fatigue qui initie une fissure à la surface de la dent, ou à la suite d’un mécanisme de fatigue

qui initie une fissure sous la surface de la dent. Ces cas sont traités séparément.

La charge est un facteur crucial pour les engrenages, de sorte que tous les facteurs d'influence

augmentant la charge locale ou globale d'un engrenage sont importants. Quelques exemples sont les

vibrations torsionnelles, les forces externes transmises par les arbres, l'accélération et la surcharge.

Les affirmations sur ce qui peut être fait pour atténuer les risques d'usure et d'endommagement des

dentures qui sont données dans le présent document ne sont pas des recommandations ou des exigences,

puisque l'application détermine ce qui est approprié. Si un train d'engrenages a un risque extrêmement

faible d'être endommagé par une cause particulière, alors il n’est pas pertinent d'essayer de réduire le

risque d’endommagement provenant de cette cause. Le présent document comprend plusieurs articles

qui contiennent un résumé des méthodes qui ont été observées pour réduire, dans certains cas, les

risques d'usure ou d’endommagement. Selon la situation, il se peut qu’aucune ne soit appropriée et il est

rare, voire impossible, de les suivre toutes. Les recommandations énumérées tout au long de ce document

sont souvent basées sur l'expérience, et beaucoup ne sont pas couvertes par les normes ou les méthodes

de calcul respectives.

4.2 Avertissements

Les méthodes données pour réduire le risque d’un mode d’endommagement ou de défaillance sont

spécifiques à ce mode, et une mise en œuvre peut parfois aggraver ou créer d’autres endommagements

ou modes de défaillance. Des changements peuvent entraîner des conséquences inattendues, à la fois sur

les engrenages et sur les autres composants du réducteur/multiplicateur, par conséquent, il est prudent

d’évaluer rigoureusement tout remède proposé avant mise en œuvre et de tester et évaluer ensuite, après

mise en œuvre.

Le présent document est basé sur une expérience avec des roues dentées en acier ; cependant, beaucoup

d’endommagements et modes de défaillance étudiés s’appliquent à des roues dentées fabriquées dans

d’autres matériaux.

Le présent document n’est pas destiné à être utilisé pour déterminer la responsabilité d’une défaillance.

Dans de nombreux cas, la responsabilité est impossible à déterminer. Une défaillance de denture peut

être provoquée par des événements complètement extérieurs aux boîtes à engrenages, par l’interaction

de la boîte à engrenages avec l’équipement relié, par des systèmes de boîtes à engrenages ou des

composants autres que les roues dentées, par les matériaux utilisés, par le procédé de fabrication (y

compris traitement thermique) ou par la conception des roues dentées. Par exemple, une défaillance

« par surcharge » peut être due à une conception insuffisante des roues dentées ou au fait qu’une

puissance supérieure à la capacité de charge nominale des dentures ait été imposée sur celles-ci ; et il

peut ne pas être possible de déterminer de façon concluante la cause principale.

NOTE : Dans le présent document, « roue dentée » désigne une roue ou un pignon, à moins que la roue ne soit

précisément identifiée.

5 Endommagements tribologiques (non dus à la fatigue)

5.1 Généralités

Un endommagement tribologique non dû à la fatigue est souvent désigné « usure ». Il peut être produit

par des particules entraînées dans le lubrifiant, des particules incrustées dans les dents de la roue dentée

conjuguée, une épaisseur de film d’huile insuffisante, ou une perte de lubrifiant. L’usure est l’enlèvement

de matière de la surface d’une dent, et telle que décrite dans l’ISO 10825-1, peut aller d’un poli miroir

léger à la destruction des dents.

Dans certaines applications, aucune usure n’est acceptable. Cependant, dans d’autres applications, une

usure légère est considérée comme normale. L’usure modérée et parfois même sévère sont acceptables

dans certaines applications.

5.2 Usure type poli miroir

5.2.1 Généralités

L’usure type poli miroir est une abrasion à échelle fine (voir Référence [22]) qui confère aux dents une

finition brillante et d’aspect poli miroir. En fonction de sa sévérité, le poli miroir peut être classé comme

léger, modéré ou sévère. Si elle est extrême, l’usure type poli miroir peut réduire les épaisseurs en

sommet des dents jusqu’à avoir une arête tranchante comme un couteau.

Lorsqu’une surface dure est conjuguée à une surface moins dure, l’usure type poli miroir peut se produire

préférentiellement sur la surface dure parce que les abrasifs s’incrustent dans la surface moins dure et

créent une abrasion à deux corps sur la surface dure.

Une usure type poli miroir peut être favorisée par des additifs chimiquement agressifs lorsque le

lubrifiant est contaminé par des abrasifs fins (voir Référence [22]). Bien que les dentures polies peuvent

sembler bonnes, l’usure type poli miroir peut être indésirable si elle réduit la précision des roues dentées

en usant les profils des dents jusqu’à leur faire perdre leur profil idéal. Des additifs anti-grippage qui

contiennent du soufre ou du phosphore sont utilisés dans les lubrifiants pour empêcher le grippage, voir

4.5.1. Ils fonctionnent en formant des films de sulfure de fer et de phosphate de fer sur les zones de

denture atteignant des températures élevées. Idéalement, les réactifs réagissent seulement à des

températures auxquelles il existe un risque de soudure. Si la vitesse de réaction est trop élevée, et qu’un

enlèvement continu des films de surface est provoqué par des abrasifs très fins dans le lubrifiant, l’usure

type poli miroir peut devenir excessive (voir Référence [22]).

L’usure type poli miroir peut être évitée en utilisant des additifs moins actifs chimiquement (voir

Référence [23]) et une huile propre. Les additifs anti-grippage qui sont appropriés pour les conditions de

service peuvent réduire l’usure type poli miroir. Lorsqu'un matériau dispersé, tel que certains additifs

anti-grippages, est utilisé, la surveillance peut être utilisée pour détecter si ce matériau bénéfique

précipite ou est filtré. Les abrasifs contenus dans le lubrifiant peuvent être éliminés en utilisant une

filtration fine ou des vidanges d'huile fréquentes.

5.2.2 Résumé des méthodes qui ont été observées pour réduire le risque d’usure type poli

miroir

Les méthodes suivantes peuvent être envisagées pour réduire le risque d’usure type poli miroir :

— utilisation d’un système d’additifs moins agressifs chimiquement ;

— élimination des abrasifs du système ;

— surfaces durcies superficiellement pour le pignon et la roue ;

— épaisseur suffisante du film d'huile (par exemple, viscosité, vitesse).

5.3 Rayures

Les rayures peuvent être provoquées lors des procédures de manutention ou de montage incorrectes, ou

par le passage d’un morceau de matière dure ou abrasive dans l’engrènement.

5.4 Usure abrasive

5.4.1 Généralités

L’usure abrasive, également appelée abrasion, est l’enlèvement ou le transfert de matière provoqué par

la présence de particules dures (comme des débris métalliques, scories, rouille, sable, ou poudre

abrasive) dans les réducteurs (ou multiplicateurs). Les particules peuvent être libérées (en suspension

dans le lubrifiant) ou incrustées sur la surface des dents de l'engrenage.

L’usure abrasive provoque des rayures ou des griffures sur la surface de la dent, qui sont orientées dans

le sens du glissement. Sous grossissement, les rayures prennent l’aspect de sillons parallèles qui sont

lisses et propres.

L'abrasion à deux corps se produit lorsque des particules ou des aspérités incrustées sur une dent

d'engrenage abrasent la surface de la dent conjuguée. L'abrasion due à des contaminants lâches est

appelée abrasion à trois corps. En général, l'abrasion à deux corps est plus dommageable que l'abrasion

à trois corps car l'abrasif est fixé dans un corps et s'abrase directement sur l'autre corps. L'abrasion à

trois corps est généralement beaucoup moins sévère, car l'abrasif peut rouler, glisser et varier son angle

d'approche.

NOTE: L’usure abrasive n’est pas limitée aux dentures ; elle peut également dégrader sévèrement les

roulements, les joints d’étanchéité et d’autres composants. L’abrasion des roulements peut favoriser la défaillance

de la denture en provoquant un désalignement.

5.4.2 Sources de particules provoquant l’usure abrasive

La contamination pénètre les réducteurs (ou multiplicateurs) en étant présente au moment du montage,

générée en interne, absorbée par les reniflards et les joints d’étanchéité, acheminée par le lubrifiant

depuis un système de lubrification incorrectement nettoyé, ou ajoutée par inadvertance pendant la

maintenance.

Le sable, les scories, la rouille, les copeaux d’usinage, la poussière de rectification, les projections de

soudure ou d’autres débris peuvent se frayer un chemin jusqu’à des engrenages neufs.

Les particules générées en interne sont normalement des débris d’usure de roues dentées, de roulements

ou d’autres composants dus à la fatigue hertzienne, à l’usure adhésive, et à l’usure abrasive. Les particules

d’usure peuvent devenir plus abrasives parce qu’elles s’écrouissent lorsqu’elles sont emprisonnées entre

les dents. Les débris d’usure générés en interne peuvent être réduits au maximum en utilisant une

denture précise et durcie superficiellement (avec une résistance élevée au macroécaillage), des surfaces

de dent lisses et des lubrifiants de viscosité appropriés.

5.4.3 Méthodes pour réduire l’usure abrasive

5.4.3.1 Généralités

Un lubrifiant propre est essentiel pour empêcher l’usure abrasive. Les particules étrangères dans le

lubrifiant endommagent les roues dentées, les roulements et les joints d’étanchéité et peuvent provoquer

une dégradation de l’intégrité de l’ensemble à engrenages.

Des bouchons magnétiques peuvent être utilisés pour capturer les particules ferreuses qui sont présentes

au démarrage, ou sont générées pendant le fonctionnement. Un contrôle périodique du bouchon

magnétique peut être réalisé pour suivre le développement des particules ferreuses pendant le

fonctionnement. Des détecteurs magnétiques de copeaux d’usure à alarmes sont également disponibles.

Un système de lubrification soigneusement entretenu et surveillé peut garantir que les roues dentées

reçoivent une quantité adéquate de lubrifiant non pollué. La contamination peut être éliminée en vidant

et en rinçant le lubrifiant du carter et en changeant le filtre à lubrifiant (s'il y en a un) après un temps de

fonctionnement approprié. Habituellement, le fabricant du réducteur recommandera l’intervalle de

temps approprié pour changer le filtre ou le lubrifiant. Pour les systèmes de circulation d’huile, une

filtration fine aide à enlever la contamination. Des filtrations très fines ont été utilisées pour augmenter

considérablement la durée de vie des engrenages, mais plus la filtration est fine, plus la perte de charge

est élevée. Des filtres hors ligne (circuits de filtration externes) peuvent également être utilisés pour

nettoyer l’huile. Ils retiennent efficacement les très petites particules (plus fin que ce qui est réalisable

avec des filtres) parce qu’ils traitent seulement une faible proportion du débit total. Ils peuvent utiliser

des systèmes d’agglomération électrostatique pour réduire la quantité de particules très fines qui

normalement traverseraient les filtres. D’autres systèmes peuvent être utilisés pour retirer l’eau de

l’huile. Il est à noter qu’une filtration fine peut éliminer certains additifs bénéfiques de certains

lubrifiants ; le fournisseur de lubrifiant peut être consulté au sujet du niveau de filtration et du type de

filtre.

Le lubrifiant peut être changé ou traité pour éliminer les contaminants et maintenir des niveaux

d’additifs. Pour les lubrifiants à base minérale, l'eau est normalement considérée comme un contaminant.

Pour les engrenages lubrifiés par barbotage, changer le lubrifiant est le seul moyen de retirer la

contamination, ce qui se fait généralement fréquemment. Le lubrifiant doit être changé plus fréquemment

lorsque la température de fonctionnement est élevée. Voir ISOl'ISO/TR 18792 pour des informations

supplémentaires. Pour des engrenages critiques, un programme périodique de contrôle du lubrifiant peut

être appliqué pour évaluer l’état du lubrifiant. Le contrôle du lubrifiant peut comprendre des mesures

telles qu’une analyse spectrographique et ferrographique de la contamination, accompagnée d’une

analyse de l’indice d’acide, de la viscosité, et de la teneur en eau. Les éléments filtrants utilisés peuvent

être examinés pour détecter d’éventuels débris d’usure et contaminants.

Des reniflards sont utilisés sur des engrenages pour libérer la pression interne qui se produit lorsque l’air

entre par des joints ou lorsque l’air situé à l’intérieur du réducteur (multiplicateur) se dilate et se

comprime pendant les échauffements et les refroidissements normaux.

L'emplacement d'un évent de reniflard avec un filtre dans une zone propre et non pressurisée peut

empêcher la pénétration de contaminants en suspension dans l'air. Un absorbeur d'humidité dans l'évent

peut éliminer l'eau. Dans les environnements particulièrement rudes, le réducteur peut parfois être

complètement étanche, et la variation de pression peut être supportée grâce à une chambre de dilatation

munie d’un diaphragme flexible.

La contamination du réducteur peut être minimisée en fournissant un environnement aussi propre que

possible lors de l'exécution de toute procédure de maintenance impliquant l'ouverture d'une partie de la

boîte à engrenages ou du système de lubrification.

À moins que les surfaces des dents d’une roue dentée durcie superficiellement présentent une finition

lisse, elles peuvent agir comme un outil abrasif si la roue dentée conjuguée est sensiblement moins dure.

C’est la raison pour laquelle une vis sans fin est polie après rectification avant qu’elle ne soit utilisée avec

une roue à vis en bronze.

5.4.3.2 Résumé des méthodes qui ont été observées pour réduire le risque d’usure abrasive

Les méthodes suivantes peuvent être envisagées pour réduire le risque d’usure abrasive :

— réduire la contamination du lubrifiant en :

— rinçant minutieusement l’appareil avant le fonctionnement initial ; ;

— éliminant la contamination introduite dans les réducteurs neufs en vidangeant le lubrifiant et en

rinçant l’appareil après une période d’exploitation appropriée (suivant les préconisations

du fabricant du réducteur et du fournisseur de lubrifiant). En refaisant le plein avec le

lubrifiant recommandé propre et s’il y a un filtre le remplacer ;

— réduisant au maximum les débris d’usure générés en interne en utilisant une denture durcie

superficiellement, des surfaces de dent lisses et des lubrifiants de viscosité adaptée ;

— réduisant au maximum la contamination absorbée en entretenant les joints d’étanchéité et en

utilisant des reniflards à filtre situés dans des zones propres et non pressurisées ;

— réduisant au maximum la contamination qui est ajoutée pendant la maintenance en utilisant de

bonnes procédures d’entretien ;

utilisant une filtration fine, pour — les systèmes de circulation d’huile, en:

— utilisant une filtration fine en consultation avec le fabricant du réducteur et le fournisseur de

lubrifiant ; ;

— utilisant un filtre hors ligne (circuits de filtration externes) pour éliminer les très petites

particules ;

— utilisant un système d’agglomération pour éliminer les particules très fines ;

— maintenir le lubrifiant en :

— changeant ou traitant le lubrifiant pour éliminer la pollution par l’eau ;

— changeant le lubrifiant, pour les systèmes de lubrification à barbotage, comme recommandé par

le fabricant du réducteur, ou comme déterminé par une analyse d’échantillonnage de

lubrifiants ; ;

— surveillant le lubrifiant avec une analyse spectrographique et ferrographique accompagnée

d’une analyse de l’indice d’acide, de la viscosité et de la teneur en eau. Un échantillonnage

de l’huile est la meilleure méthode pour déterminer les intervalles de changement du

lubrifiant.

5.5 Grippage

5.5.1 Généralités

Le grippage est une adhérence sévère qui peut se produire sur une denture lorsqu’elle fonctionne dans

le régime de lubrification limite. Si le film lubrifiant est insuffisant pour empêcher un contact métal contre

métal important, le tribo-film et les couches d’oxyde qui protègent normalement les surfaces des dents

peuvent être percés, et les surfaces de métal nu peuvent se souder. Le glissement qui se produit entre des

dents provoque un arrachement des jonctions soudées, un transfert de métal d’une surface de dent à une

autre

...

RAPPORT ISO/TR

TECHNIQUE 10825-2

Première édition

2022-10

Engrenages — Usure et défauts des

dentures —

Partie 2:

Informations supplémentaires

Gears — Wear and damage to gear teeth —

Part 2: Supplementary information

Numéro de référence

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2022

Tous droits réservés. Sauf prescription différente ou nécessité dans le contexte de sa mise en œuvre, aucune partie de cette

publication ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique,

y compris la photocopie, ou la diffusion sur l’internet ou sur un intranet, sans autorisation écrite préalable. Une autorisation peut

être demandée à l’ISO à l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Genève

Tél.: +41 22 749 01 11

E-mail: copyright@iso.org

Web: www.iso.org

Publié en Suisse

ii

Sommaire Page

Avant-propos . vi

Introduction .vii

1 Domaine d'application .1

2 Références normatives .1

3 Termes et définitions . 1

4 Aperçu général et avertissements . .1

4.1 Aperçu général . 1

4.2 Avertissements . 2

5 Endommagements tribologiques (non dus à la fatigue) . 2

5.1 Généralités . 2

5.2 Usure type poli miroir . 3

5.2.1 Généralités . 3

5.2.2 Résumé des méthodes qui ont été observées pour réduire le risque d’usure

type poli miroir . 3

5.3 Rayures . 3

5.4 Usure abrasive . 4

5.4.1 Généralités . 4

5.4.2 Sources de particules provoquant l’usure abrasive . 4

5.4.3 Méthodes pour réduire l’usure abrasive . 4

5.5 Grippage . 6

5.5.1 Généralités . 6

5.5.2 Méthodes pour réduire le risque de grippage . 7

5.5.3 Résumé des méthodes qui ont été observées pour réduire le risque de

grippage . 8

5.6 Usure adhésive (Adhésion) . 9

5.6.1 Généralités . 9

5.6.2 Résumé des méthodes qui ont été observées pour réduire le risque d’usure

adhésive . 10

5.7 Corrosion de contact . 10

5.7.1 Généralités . 10

5.7.2 Faux effet Brinell . 11

5.7.3 Corrosion de contact . 11

5.7.4 Résumé des méthodes qui ont été observées pour réduire le risque de

corrosion de contact .12

5.8 Usure par interférence . 12

6 Endommagement par fatigue .12

6.1 Fissures de fatigue . 12

6.2 Fatigue de contact .13

6.2.1 Généralités .13

6.2.2 Microécaillage . .13

6.2.3 Macroécaillage . 17

6.2.4 Dislocation (fatigue en sous-couche) . 22

6.2.5 Formation de la couche blanche . 23

6.2.6 Rupture en flanc de dent (TFF) (fatigue de flexion initiée en sous-couche) .23

6.2.7 Rupture par fatigue en intérieur de dent, TIFF . 25

6.3 Fatigue de flexion . 25

6.3.1 Fissuration par fatigue de flexion en pied de dent . 25

6.3.2 Fissures dans la jante, le voile et le moyeu . 32

7 Rupture non due à la fatigue .33

7.1 Généralités . 33

7.1.1 Rupture fragile .33

iii

7.1.2 Résumé des méthodes qui ont été observées pour réduire le risque de

rupture fragile . 35

7.1.3 Rupture ductile . 36

7.1.4 Rupture en mode mixte.36

7.2 Rupture en pied de dent .36

7.3 Rupture en extrémité de largeur de denture .36

7.4 Rupture par cisaillement de la dent . 37

8 Déformation plastique .37

8.1 Généralités . 37

8.2 Empreinte . . 37

8.3 Brinelling . 37

8.4 Fluage à froid. 37

8.5 Fluage à chaud .38

8.6 Déformation plastique du profil de raccordement en pied de dent .38

8.7 Rupture après déformation plastique .38

8.8 Déformation plastique par roulement .38

8.9 Déformation plastique par martèlement des dents .38

8.10 Traces de broutage .38

8.11 Sillons .38

8.12 Bavures . 39

8.13 Déformation par interférence . 39

8.13.1 Interférence entre sommet et pied de dents .39

8.13.2 Interférence entre sommet et creux .39

8.13.3 Engrènement sans jeu .39

9 Problèmes de fabrication . .39

9.1 Fissures de forgeage . 39

9.2 Tapures de trempe . 39

9.2.1 Généralités .39

9.2.2 Contraintes thermiques .40

9.2.3 Concentration de contraintes due au traitement thermique .40

9.2.4 Sévérité de trempe .40

9.2.5 Transformation de phase .40

9.2.6 Défauts matières . 41

9.2.7 Pratique de traitement thermique. 41

9.2.8 Pratique de revenu. 41

9.2.9 Détection des tapures de trempe . 41

9.2.10 Résumé des méthodes qui ont été observées pour réduire le risque de

tapures de trempe . 41

9.3 Criques de rectification . 42

9.3.1 Généralités . 42

9.3.2 Résumé des méthodes qui ont été observées pour réduire le risque de

criques de rectification . 42

9.4 Défaillances des roues dentées par présence d’hydrogène et contrainte résiduelle

interne . 43

9.4.1 Généralité . 43

9.4.2 Flocons d’hydrogène . 43

9.4.3 L’œil de poisson .44

9.4.4 Fissure de ségrégation . 45

9.4.5 Rupture différée .46

9.5 Brûlure de rectification (revenu dû à une rectification) .46

9.6 Entaille de rectification .46

9.7 Pelage .46

9.8 Séparation de la couche durcie par rapport au cœur .46

9.8.1 Généralités .46

9.8.2 Résumé des méthodes qui ont été observées pour réduire le risque de

séparation couche durcie/cœur . 47

10 Autres endommagements de surface .48

iv

10.1 Corrosion .48

10.1.1 Généralités .48

10.1.2 Résumé des méthodes qui ont été observées pour réduire le risque de

corrosion .49

10.2 Cavitation .49

10.3 Érosion .49

10.4 Etincelage .49

10.4.1 Généralités .49

10.4.2 Résumé des méthodes qui ont été observées pour réduire le risque

d’endommagement par décharge électrique .50

10.5 Surchauffe .50

Bibliographie .51

v

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est

en général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l'ISO participent également aux travaux.

L'ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier, de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a

été rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir

www.iso.org/directives).

L'attention est attirée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l'élaboration du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations de

brevets reçues par l'ISO (voir www.iso.org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l'ISO liés à l'évaluation de la conformité, ou pour toute information au sujet de l'adhésion

de l'ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir www.iso.org/avant-propos.

Le présent document a été élaboré par le comité technique ISO/TC 60, Engrenages, sous-comité SC 1,

Nomenclature et engrenages à vis.

Cette première édition de l’ISO/TR 10825-2, avec l’ISO 10825-1, annule et remplace l’ISO 10825:1995,

qui a fait l’objet d’une révision technique.

Les principales modifications sont les suivantes:

— l'ISO 10825:1995 se compose maintenant de deux parties: l’ISO 10825-1 et l'ISO/TR 10825-2 qui

fournit des informations supplémentaires sur les modes de défaillance.

Une liste de toutes les parties de la série ISO 10825 se trouve sur le site web de l’ISO.

Il convient que l'utilisateur adresse tout retour d'information ou toute question concernant le présent

document à l'organisme national de normalisation de son pays. Une liste exhaustive desdits organismes

se trouve à l'adresse www.iso.org/fr/members.html.

vi

Introduction

Le présent document a été élaboré pour aider les lecteurs à identifier les causes possibles de défaillance

de denture, et donner des indications sur les moyens d’éviter des défaillances futures. Cependant, il

n’est pas destiné à donner une raison définitive pour chaque défaillance observée. Certaines causes

incluses font encore l'objet de recherches et de discussions, mais sont présentées dans l’intention

d'offrir des possibilités. De plus, dans certains cas, les mesures prises pour réduire le risque d'un type

d’endommagement peuvent augmenter le risque d'un autre type d’endommagement.

Le présent document est un complément à l’ISO 10825-1. Pour faciliter la corrélation des informations

des deux parties, les deux documents ont la même structure. Certaines sections du présent document

sont principalement destinées à garder les structures parallèles.

vii

RAPPORT TECHNIQUE ISO/TR 10825-2:2022(F)

Engrenages — Usure et défauts des dentures —

Partie 2: