ISO 14555:1998

(Main)Welding — Arc stud welding of metallic materials

Welding — Arc stud welding of metallic materials

Soudage — Soudage à l'arc des goujons sur les matériaux métalliques

General Information

- Status

- Withdrawn

- Publication Date

- 21-Oct-1998

- Withdrawal Date

- 21-Oct-1998

- Technical Committee

- ISO/TC 44/SC 10 - Quality management in the field of welding

- Drafting Committee

- ISO/TC 44/SC 10 - Quality management in the field of welding

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 27-Sep-2006

- Completion Date

- 14-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 15-Apr-2008

Buy Documents

ISO 14555:1998 - Welding -- Arc stud welding of metallic materials

ISO 14555:1998 - Soudage -- Soudage a l'arc des goujons sur les matériaux métalliques

Get Certified

Connect with accredited certification bodies for this standard

National Aerospace and Defense Contractors Accreditation Program (NADCAP)

Global cooperative program for special process quality in aerospace.

CARES (UK Certification Authority for Reinforcing Steels)

UK certification for reinforcing steels and construction.

DVS-ZERT GmbH

German welding certification society.

Sponsored listings

Frequently Asked Questions

ISO 14555:1998 is a standard published by the International Organization for Standardization (ISO). Its full title is "Welding — Arc stud welding of metallic materials". This standard covers: Welding — Arc stud welding of metallic materials

Welding — Arc stud welding of metallic materials

ISO 14555:1998 is classified under the following ICS (International Classification for Standards) categories: 25.160.10 - Welding processes. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 14555:1998 has the following relationships with other standards: It is inter standard links to EN ISO 14555:1998, ISO 14555:2006. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 14555:1998 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 14555

First edition

1998-10-15

Welding — Arc stud welding of metallic

materials

Soudage — Soudage à l’arc des goujons sur les matériaux métalliques

A

Reference number

Foreword

ISO (the International Organization for Standardization) is a worldwide

federation of national standards bodies (ISO member bodies). The work of

preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which

a technical committee has been established has the right to be represented

on that committee. International organizations, governmental and non-

governmental, in liaison with ISO, also take part in the work. ISO

collaborates closely with the International Electrotechnical Commission

(IEC) on all matters of electrotechnical standardization.

Draft International Standards adopted by the technical committees are

circulated to the member bodies for voting. Publication as an International

Standard requires approval by at least 75 % of the member bodies casting

a vote.

International Standard ISO 14555 was prepared by the European

Committee for Standardization (CEN) in collaboration with ISO Technical

Committee TC 44, Welding and allied processes, Subcommittee SC 10,

Unification requirements in the field of metal welding, in accordance with

the Agreement on technical cooperation between ISO and CEN (Vienna

Agreement).

Throughout the text of this standard, read “.this European Standard.” to

mean “.this International Standard.”.

Annex A forms an integral part of this International Standard. Annexes B to

G and ZA are for information only.

For the purposes of this International Standard, the CEN annex regarding

fulfilment of European Council Directives has been removed.

© ISO 1998

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced

or utilized in any form or by any means, electronic or mechanical, including photocopying and

microfilm, without permission in writing from the publisher.

International Organization for Standardization

Case postale 56 • CH-1211 Genève 20 • Switzerland

Internet iso@iso.ch

Printed in Switzerland

ii

©

ISO ISO 14555:1998(E)

Contents

Page

................................................................................................................................................................... vii

Introduction

1 Scope . 1

2 Normative references . 1

3 Definitions, symbols and abbreviations . 3

3.1 Definitions . 3

3.2 Symbols . 4

3.3 Abbreviations . 4

4 Welding knowledge . 4

4.1 General . 4

4.2 Processes . 5

4.3 Parent metals . 8

4.4 Studs .11

4.5 Combinations of stud and parent metal . 12

4.6 Auxiliaries .12

4.7 Imperfections and corrective actions . 12

4.8 Welding equipment . 21

4.9 Welding parameters . 23

5 Quality requirements . 25

5.1 General . 25

5.2 Design review . 25

5.3 Equipment .26

5.4 Description of the equipment . 26

5.5 Maintenance .26

5.6 Production plan . 27

5.7 Calibration of the measuring and testing equipment . 27

........................................................................................................ 27

6 Welding procedure specification (WPS)

6.1 General . 27

6.2 Related to the manufacturer . 27

6.3 Related to the parent metal . 28

iii

©

Page

6.4 Welding process . 28

6.5 Joint . 28

6.6 Studs . 29

6.7 Auxiliaries . 29

6.8 Power source . 29

6.9 Movable fixtures . 29

6.10 Welding variables for drawn arc stud welding with ceramic ferrule or shielding gas and

short-cycle drawn arc stud welding . 30

6.11 Welding variables for capacitor discharge stud welding with tip ignition .30

6.12 Thermal conditions . 30

6.13 Post-weld heat-treatment . 30

6.14 Non-thermal treatment after welding . 30

7 Welding procedure approval . 31

7.1 Principles . 31

7.2 Welding procedure tests . 31

7.3 Pre-production tests . 41

7.4 Previous experience . 41

7.5 Welding procedure approval record (WPAR) . 41

8 Examination and testing . 41

8.1 General . 41

8.2 Visual examination . 42

8.3 Bend testing . 43

8.4 Bend testing by means of torque wrench . 43

8.5 Tensile testing . 43

8.6 Macro examination . 44

8.7 Radiographic examination . 44

8.8 Additional tests . 44

9 Welding personnel . 44

9.1 Stud welding operators . 44

9.2 Welding coordination . 45

iv

©

ISO ISO 14555:1998(E)

Page

10 Process control . 45

10.1 General . 45

10.2 Normal production test . 45

10.3 Simplified production test . 46

10.4 Re-testing for normal or simplified production test . 46

10.5 Online production monitoring . 46

10.6 Production log . 47

10.7 Non-conformance and corrective actions . 47

10.8 Calibration of the measuring and testing equipment . 48

Annex A (normative) Quality requirements for stud welding . 49

(informative) Manufacturer's welding procedure specification (WPS) . 50

Annex B

Annex C (informative) Welding procedure approval record form (WPAR)

(for drawn arc stud welding with ceramic ferrule or shielding gas and

short-cycle drawn arc stud welding) . 51

Annex D (informative) Welding procedure approval record form (WPAR)

(for capacitor discharge stud welding with tip ignition and capacitor

discharge drawn arc stud welding) . 54

(informative) Test results - Normal production test

Annex E

(for drawn arc stud welding with ceramic ferrule or shielding gas and

short-cycle drawn arc stud welding) . 57

Annex F (informative) Test results - Normal production test

(for capacitor discharge stud welding with tip ignition and capacitor

discharge drawn arc stud welding) . 59

Annex G (informative) Example for production log . 61

Annex ZA (informative) Bibliography. 62

v

©

Foreword

The text of EN ISO 14555:1998 has been prepared by Technical Committee CEN/TC 121 "Welding", the

secretariat of which is held by DS, in collaboration with Technical Committee ISO/TC 44 "Welding and allied

processes".

This European Standard shall be given the status of a national standard, either by publication of an identical

text or by endorsement, at the latest by April 1999, and conflicting national standards shall be withdrawn at the

latest by April 1999.

This European Standard has been prepared under a mandate given to CEN by the European Commission and

the European Free Trade Association, and supports essential requirements of EU Directive(s).

According to the CEN/CENELEC Internal Regulations, the national standards organizations of the following

countries are bound to implement this European Standard: Austria, Belgium, Czech Republic, Denmark,

Finland, France, Germany, Greece, Iceland, Ireland, Italy, Luxembourg, Netherlands, Norway, Portugal, Spain,

Sweden, Switzerland and the United Kingdom.

vi

©

ISO ISO 14555:1998(E)

Introduction

The purpose of arc stud welding is to weld predominantly pin-shaped metal parts to metal workpieces. In this

standard it is only referred as stud welding. Stud welding is used among other things e.g. in bridge building

(especially in composite structures), steel structures, shipbuilding, facade-wall fabrication, vehicle

manufacture, equipment design, steam-boiler construction, and the manufacture of household appliance.

In stud welding, an arc ist briefly struck between the face of the stud and the workpiece; both parts start to melt

and are then joined. Depending on the nature of the welding method, a distinction is made between drawn-arc

stud welding and stud welding with tip ignition. Each method needs suitable power supplies, actuating

devices, studs and accessories (e.g. ceramic ferrules). A feature of stud welding is the very short arc burn time

(approximately 0,5 ms to 3,0 s) and the associated high rate of heating and cooling. Normally the diameter of

the stud ranges are up to 8 mm for tip ignition welding and up to 25 mm for drawn-arc welding.

The quality of a stud weld depends not only on strict compliance with the welding procedure specification but

also on the correct function of the actuating mechanism (e.g. welding guns), on the condition of the

components, of the accessories and of the power supply.

vii

©

ISO ISO 14555:1998(E)

1 Scope

This standard covers arc stud welding of metallic materials subject to static and dynamic loading. It specifies

requirements particular to stud welding related to welding knowledge, quality requirements welding,

procedure specification, welding procedure approval, approval testing of welders and testing of production

welds.

This standard is appropriate where a contract between the parties concerned, an application standard or

regulatory requirements (hereafter designated "contract", see EN 729-1) requires the demonstration of a

manufacturers capability to produce welded construction of a specified quality.

It has been prepared in a comprehensive manner to be used as a reference in contracts. The requirements

given can be adopted in full or some can be deleted, if not relevant to the construction concerned (see

Annex A).

2 Normative references

This European Standard incorporates by dated or undated reference, provisions from other publications. These

normative references are cited at the appropriate places in the text and the publications are listed hereafter. For

dated references, subsequent amendments to or revisions of any of these publications apply to this European

Standard only when incorporated in it by amendment or revision. For undated references the latest edition of

the publication referred to applies.

EN 287-1

Approval testing of welders – Fusion welding – Part 1: Steels

EN 287-2

Approval testing of welders – Fusion welding – Part 2: Aluminium and aluminium alloys

EN 288-1 : 1992

Specification and approval of welding procedures for metallic materials – Part 1: General rules for

fusion welding

EN 288-3

Specification and approval of welding procedures for metallic materials – Part 3: Welding procedure

tests for arc welding of steels

EN 288-4

Specification and approval of welding procedures for metallic materials – Part 4: Welding procedure

tests for arc welding of aluminium and its alloys

EN 288-6

Specification and approval of welding procedures for metallic materials – Part 6: Approval related to

previous experience

EN 288-8

Specification and approval of welding procedures for metallic materials – Part 8: Approval by a pre-

production welding test

EN 439

Welding consumables – Shielding gas for arc welding and cutting

EN 573-3

Aluminium and aluminium alloys – Chemical composition and form of wrought products – Part 3:

Chemical composition

EN 719

Welding coordination – Tasks and responsibilities

EN 729-1

Quality requirements for welding – Fusion welding of metallic materials – Part 1: Guidelines for

selection and use

©

EN 729-2

Quality requirements for welding – Fusion welding of metallic materials – Part 2: Comprehensive

quality requirements

EN 729-3

Quality requirements for welding – Fusion welding of metallic materials – Part 3: Standard quality

requirements

EN 729-4

Quality requirements for welding – Fusion welding of metallic materials – Part 4: Elementary quality

requirements

EN 1418 : 1997

Welding personnel – Approval testing of welding personel for fully mechanized and automatic welding

of metallic materials

EN 1435

Non destructive examination of welds – Radiographic examination of welded joints

EN 10025+A1

Hot rolled products of non-alloy structural steels – Technical delivery conditions (includes amendment

A1:1993)

EN 10028-2

Flat products made of steels for pressure purposes – Part 2: Non-alloy and alloy steels with specified

elevated temperature properties

EN 10088-1

Stainless steels – Part 1: List of stainless steels

EN 10204

Metallic products – Types of inspection documents

EN 20898-1

Mechanical properties of fasteners – Part 1: Bolts, screws and studs (ISO 898-1:1988)

EN 24063

Welding, brazing, soldering and braze welding of metals – Nomenclature of processes and reference

numbers for symbolic representation on drawings (ISO 4063:1990)

EN 60974-1

Safety requirements for arc welding equipment – Part 1: Welding power sources (IEC 974-1:1989,

modified)

EN ISO 6947

Welds – Working positions – Definitions of angles of slope and rotation (ISO 6947:1993)

EN ISO 13918

Welding – Studs and ceramic ferrules for arc stud welding

ISO 426-1

Wrought copper-zinc alloys – Chemical composition and forms of wrought products – Part 1: Non-

leaded and special copper-zinc alloys

ISO/DIS 857

Welding and allied processes – Welding, brazing and soldering processes – Vocabulary

ISO 5828

Resistance welding equipment – Secondary connecting cables with terminals connected to water-

cooled lugs – Dimensions and characteristics

©

ISO ISO 14555:1998(E)

3 Definitions, symbols and abbreviations

3.1 Definitions

For the purposes of this standard, the definitions given in ISO/DIS 857, in accordance with EN 719, EN 729-1,

EN 1418 and EN 288-1 and the following definitions are applicable for stud welding:

In the meaning of this standard studs, pins and other parts to be attached by stud

3.1.1 Welding consumables:

welding are defined as welding consumables.

3.1.2 Auxiliaries: Ceramic ferrules and shielding gases.

3.1.3 Stud welding operator: Operating personnel for stud-welding equipment, who are familiar with the

conditions for stud welding. They have the knowledge to operate the equipment, to adjust the equipment

properly, to carry out the welding correctly and while doing so to pay attention to good contact, symmetrical

connection of the workpiece cables and uniform distribution of ferromagnetic materials. In special cases (e.g.

mass production at the manufacturer's factory) the welding can be carried out by suitable auxiliary personnel,

appropriately trained and supervised.

In the drawn arc stud welding with ceramic ferrule or shielding gas, diameter means the

3.1.4 Stud diameter:

diameter at the weld base. In all other stud welding methods, diameter means the diameter above the flange.

3.1.5 Current intensity: Mean value of the welding current in the steady state during the burning time of the

arc (not applicable to capacitor discharge).

3.1.6 Welding time: Time difference between the ignition and the final extinction of the main arc.

3.1.7 Lift (L in figure 2): Distance between the stud tip and the workpiece surface with the stud-lifting

mechanism in position and activated. For tip ingnition, this definition applies to the ignition gap.

Axial movement of the stud towards the surface of the workpiece.

3.1.8 Plunge:

3.1.9 Protrusion (P in figure 2): With unregulated, i.e. spring-loaded, lifting mechanisms, the protrusion is the

distance between the tip of the stud and the face of the support device in their initial position where it faces the

workpiece.

3.1.10 Arc blow: Magnetic deflection of the arc from the axial direction of the stud.

3.1.11 Flux: Aluminium slug or spray on the weld end of the stud. When melted by the arc, it cleans and de-

oxidises the parent metal surface.

©

3.2 Symbols

For the purposes of this standard, the following symbols apply:

– C (in millifarad) capacitance;

– d (in millimetres) stud diameter;

– I (in ampere) current intensity;

– t (in milliseconds or seconds) welding time;

w

– U (in volt) charging voltage;

– W (in wattseconds) loading power.

3.3 Abbreviations

For the purposes of this standard, the following abbreviations apply:

– CF ceramic ferrule;

– DS drawn-arc stud welding;

– HAZ heat-affected zone;

– L lift;

– NP no protection;

– P protrusion;

– PA flat position;

– PC horizontal position;

– PE overhead position;

– SG shielding gas;

– TS stud welding with tip ignition;

– WPS welding procedure specification;

– WPAR welding procedure approval record;

– pWPS preliminary welding procedure specification.

4 Welding knowledge

4.1 General

This chapter gives general guidance for the satisfactory production and control of stud welding.

©

ISO ISO 14555:1998(E)

4.2 Processes

4.2.1 Drawn arc stud welding (DS)

4.2.1.1 General

This can be done mechanically or automatically, using welding guns or welding heads. The work phases of

drawn arc stud welding are illustrated in figure 1. The stud is inserted into the stud holder and - fitted with a

ceramic ferrule, if necessary - applied to the workpiece (see figure 1a)). At the beginning of the welding process

the stud is lifted by the mechanism and generally first a pilot arc, then the main arc, are struck between the tip

of the stud and the workpiece (see figure 1b)). This causes the face of the stud and the parent metal to melt.

When the welding time has elapsed, the stud is plunged with limited force (< 100 N) into the molten pool, and

the current source is switched off (see figure 1c)). The ceramic ferrule is then removed (see figure 1d)). Figure 2

shows the sequence of events using a ceramic ferrule.

Figure 1a): Application Figure 1b): Lift and Figure 1c): Plunge Figure 1d): Welded stud

of the stud arc ignition

Figure 1: Drawn arc stud welding, sequence of operations

Figure 2: Stud movement in drawn arc stud welding

Stud welding equipment is available for different ranges of work, with different welding times and different

forms of shielding of the arc and the weld pool.

©

4.2.1.2 Methods

A distinction is made between three processes (see table 1):

– drawn arc stud welding with ceramic ferrule or shielding gas (see 4.2.1.2 a));

– short-cycle drawn arc stud welding (see 4.2.1.2 b));

– capacitor discharge drawn arc stud welding (see 4.2.1.2 c)).

Table 1: Working range of the various drawn arc stud welding processes

Processes Welding Stud Current Weld pool Minimum

time, tw diameter, d intensity, I protection sheet

ms mm A

drawn arc > 100 3 to 25 300 to 3000 CF 1/4 d, but not less

1)

stud welding than 1 mm

with ceramic

ferrule or

shielding gas

> 100 3 to 16 300 to 3000 SG 1/8 d, but not less

than 1 mm

short-cycle ≤ 100 3 to 12 up to 1500 NP, 1/8 d, but not less

drawn arc SG, (CF) than 0,6 mm

stud welding

capacitor < 10 3 to 10 up to 3000 NP, 1/10 d, but not less

discharge (peak) (SG) than 0,5 mm

drawn arc

stud welding

1) The minimum sheet thickness avoids burn through. Other application requirements can call for bigger

thickness.

When the short-cycle process – high-power process (narrow melt zone) – or the capacitor discharge process is

used, the stud tips shall be matched to the fusion penetration shape in the workpiece, and be made flatter (e.g.

166° cone angle).

a) Drawn arc stud welding with ceramic ferrule or shielding gas

This process is generally used in the 3 mm to 25 mm diameter range, with welding times of 100 ms to

3000 ms. It is usually carried out with a ceramic ferrule and in special cases only with shielding gas or

without pool protection. This method is used for the majority of applications. The minimum sheet thickness

is 1/4 for CF and for SG 1/8 of stud diameter, but not less than 1 mm.

b) Short-cycle drawn arc stud welding

With special equipment a short welding time of ≤ 100 ms, can be achieved. This variant is suitable for studs

up to 12 mm diameter, but for about 8 mm up to 12 mm diameter shielding gas should be used to prevent

increased pore formation. The fusion zone is narrow and the thermal input modest, so that studs up to

12 mm diameter can be welded to thin sheets. At 10 mm to 12 mm stud diameter a ceramic ferrule

enhances the formation of the weld collar. Up to 8 mm diameter the operation is frequently carried out

without protection of the weld pool and calls for studs with an upset flange as these afford a larger weld

area than the plain stud-shaft diameter and thus reach a higher tensile force than the stud shaft, despite

pores in the weld zone. The minimum sheet thickness is 1/8 d, but not less than 0,6 mm.

©

ISO ISO 14555:1998(E)

c) Capacitor discharge drawn arc stud welding

Very short welding time (< 10 ms) can be achieved by using a capacitor discharge power source. The range

of diameter is 3 mm to 10 mm. The minimum sheet thickness is 1/10 d, but not less than 0,5 mm. The

process is similar to the short-cycle drawn arc stud welding process, but the peak current can be up to

3000 A.

Weld pool protection

4.2.1.3

A distinction is made between different techniques, on the basis of weld pool protection:

– ceramic ferrule (CF), (see 4.2.1.3 a));

– shielding gas (SG), (see 4.2.1.3 b));

– no protection (NP), (see 4.2.1.3 c)).

a) Ceramic ferrule (CF)

The ceramic ferrule forms a combustion chamber around the weld location, shielding the welder from both

arc and spatter. It concentrates the arc in a small region and reduces heat loss and cooling rate. The

atmosphere is only slightly held off by the ceramic ferrule. When the stud is plunged into the weld pool, it

forces molten metal out sideways to form an annular weld collar around the stud. Welding can thus be

carried out in any position. The ceramic ferrule is used for one weld only and is removed once the molten

metal has solidified.

b) Shielding gas (SG)

In stud welding with shielding gas the atmosphere is displaced from the arc region by a shielding gas

supplied from outside, this greatly reduces the formation of pores. Steels and most other metals a mixture

of 82 % argon and 18 % carbon dioxide (EN 439-M21) is used. For aluminium and its alloys pure argon

Ar 99,99 (EN 439-I1) is required.

The shielding gas influences the arc and affects the fusion of the stud and workpiece and also, via the

surface tension, influences the shaping of the weld collar and the penetration shape. It is fundamental

principle that the welding position PA according to EN ISO 6947 should be preferred. An additional ceramic

ferrrule can also be used to improve the shape of the collar and restrict the arc to the immediate area of the

workpiece.

c) No protection (NP)

Stud welding without protection is possible only for small stud diameters (less than 10 mm) and with short

welding times (less than 100 ms). Among the drawbacks of this method are severe oxidation of the weld

zone, increased pore formation and an irregular weld bead.

4.2.2 Capacitor discharge stud welding with tip ignition (TS)

There are two techniques for capacitor discharge stud welding with tip ignition:

– with contact;

– with gap.

In welding with contact, the stud is inserted into the stud holder of the machine (see figure 3a)) and positioned

with its ignition tip directly on the surface of the component (see figure 3b)). A spring in the welding gun

presses the stud against the metal. Once the capacitor power has been switched on, the ignition tip vaporized

and the arc struck (see figure 3c)) the stud is advanced still further towards the sheet metal and finally remains

in the solidified melt (see figure 3d)). The welding time is ≤ 3 ms.

The difference between welding with gap and the technique described above is that, before welding begins,

the stud is held at a defined, adjustable distance from the workpiece (see figure 3a)).

©

When the capacitor bank is switched on, the stud is speeded up towards the surface of the metal, and the

process continues as described above (see figures 3b), 3c), 3d)). A welding time of about 1 ms makes it

possible, among other things, to weld aluminium and its alloys without gas shielding.

The recommended sheet thickness should be ≥ 1/10 d but not less than 0,5 mm.

Figure 3a) Figure 3b) Figure 3c) Figure 3d)

Figure 3: Capacitor discharge stud welding with tip ignition - Main phases of the welding process

4.3 Parent metals

4.3.1 General

The brief arc effect initiates melting of both stud and parent metal and the molten pools intermix as the joint is

formed, the properties of the heat-affected zone are modified also. This phenomenon differs in the various

stud-welding processes. Generally speaking, more stud material melts than parent metal. Usually the weld

area on the parent metal is larger than the cross-section of the stud. The strength and deformation properties

at the transition from weld to stud shall therefore be investigated with special attention. In the case of steel,

particular attention shall be paid to embrittlement due to hardening.

The surface of the parent metal shall be clean. Layers of paint, rust, scale, grease and coatings of non-weldable

metals should be removed from the weld location. This can be done mechanically or chemically. Parent metals

with scale and rust layers shall be thoroughly ground off. The surface preparation shall be specified in the

WPS. Where welding times are short (less than 50 ms), the surface shall be cleaned with particular care.

©

ISO ISO 14555:1998(E)

Table 2: Weldability of typical combinations of stud and parent metals for drawn arc

stud welding with ceramical ferrule or shielding gas and short-cycle drawn arc stud welding

Stud material Parent metal

EN 288-3/ EN 288-3/ EN 288-3/ EN 288-4/

3)

groups 1 and 2 groups 4 and 5 group 9 groups 21 and 22.1

2)

S235 ab b –

4.8 (weldable)

16Mo3

X10CrAl18 cc c –

X10CrAl24

X20CrNiSi25-4

1)

1.4301 b/a ba –

1.4303

1.4401

1.4541

1.4571

EN AW-AlMg3 –– – b

EN AW-AlMg5

1) Up to 10 mm in diameter and shielding gas in position PA.

2) Only for short-cycle drawn arc stud welding.

3) Maximum yield strength R ≤ 460 N/mm .

eH

Key to weldability numbers:

–: not weldable

a: Highly weldable for any application, e.g. for force transfer.

b: Weldable within limits for force transfer.

c: Weldable within limits only for heat transfer.

©

Table 3: Weldability of typical combinations of stud and parent metals for capacitor discharge

stud welding with tip ignition and for capacitor discharge drawn arc stud welding

Stud material Parent metal

EN 288-3/ EN 288-3/ EN 288-3/ Copper and EN 288-4/

groups 1,2,3,4 groups group 9 lead free groups 21

and carbon 1,2,3,4 and copper alloys, and 22.1

steel up to galvanized e.g. CuZn37

0,30 % C- and metal

content coated steel

sheet, max.

thick-ness

μ

25 m of

coating

S235 ab ab –

1.4301 ab ab –

1.4303

CuZn37 b b b a –

EN AW-Al99,5 – – – – b

EN AW-AlMg3 – – – – a

Key to weldability numbers:

–: not weldable

a: Highly weldable for any application, e.g. for force transfer.

b: Weldable within limits for force transfer.

4.3.2 Parent metal for drawn arc stud welding with ceramic ferrule or shielding gas and short-cycle drawn

arc stud welding

Parent metal for this type of stud welding are those in table 2. For parent metals according to EN 288-3 group 2

steels with a maximum yield strength of 460 N/mm and according to EN 288-3 group 9 steels excluding those

which are sensitive to hot cracking, should be used.

Surfaces to be welded shall be maintained dry and free from condensation. When temperatures are below

5 °C, a suitable preheating can be necessary. For reasons of weldability the carbon content of the steels should

be ≤ 0,2 %.

Contracts and application standards can also permit the use other steel grades and other metals such as lead

free brass for drawn arc stud welding. In such cases additional or other tests as described in clause 7 can be

required.

4.3.3 Parent metal for capacitor discharge drawn arc stud welding and capacitor discharge stud welding

with tip ignition

Parent metals for this type of stud welding are those in table 3.

Contracts and application standards can also permit the use of other materials. In such cases additional or

other tests as described in clause 7 can be required.

©

ISO ISO 14555:1998(E)

4.4 Studs

4.4.1 Stud material for drawn arc stud welding with ceramic ferrule or shielding gas and short-cycle drawn

arc stud welding

The stud materials are listed in table 4 shall be weldable.

Non-alloyed steel studs are weldable, if the hardness increase is low. In general this is the case when the

C-content is ≤ 0,18 %. Free-cutting steel studs are generally not suitable.

Table 4: Stud materials for drawn arc stud welding with ceramic ferrule or

shielding gas and short-cycle drawn arc stud welding

Standard Grade Method of deoxidation

1)

EN 10025 S235 FF

1)

EN 10025 S235 + C450 FF

EN 10028-2 16Mo3 –

EN 20898-1 4.8 (weldable) FN at least

X10CrAl18 –

X10CrAl24

X20CrNiSi25-4

EN 10088-1 1.4301 –

1.4303

1.4401

1.4541

1.4571

ISO 426-1 CuZn37 –

EN 573-3 EN AW-AlMg3 –

EN AW-AlMg5

1) The impact test shall not be carried out on cold formed material.

4.4.2 Stud materials for capacitor discharge drawn arc stud welding and capacitor discharge stud welding

with tip ignition

The stud materials are listed in table 5 shall be weldable.

Table 5: Stud materials for capacitor discharge drawn arc stud welding

and capacitor discharge stud welding with tip ignition

Standard Grade

EN 20898-1 4.8 (weldable)

EN 10088-1 1.4301

1.4303

ISO 426-1 CuZn37 (lead free)

EN 573-3 EN AW-AlMg3

EN AW-Al99,5

©

4.4.3 Stud shapes

The shape of the stud tip differs for the various processes and materials. Stud shapes, dimensions, materials

and ceramic ferrules shall be according to EN ISO 13918.

4.5 Combinations of stud and parent metal

The weldability of the various metals and the recommended combinations of stud and parent metal depends

on the method of stud welding. The combinations are shown in table 2 and table 3:

– combinations for drawn arc stud welding with ceramic ferrule or shielding gas and short-cycle drawn arc

stud welding (see table 2);

– combinations for capacitor discharge stud welding with tip ignition and for capacitor discharge drawn arc

stud welding (see table 3).

Other combinations can be weldable but the weldability shall be assured by extensive procedure testing.

4.6 Auxiliaries

Depending on the process, ceramic ferrules and/or shielding gases are used for protection or to concentrate

the arc. The ceramic ferrules shall be correctly chosen for the stud diameter and the type of the stud. Note the

following points:

– the ceramic ferrule shall be pressed against the parent metal;

– the ceramic ferrule shall fit centrally with respect to the stud. Tilting or uneven contact of the ceramic

ferrule at the stud leads to an uneven collar and can inhibit plunging;

– the ceramic ferrules shall be stored in a dry place;

– in the case of hydrogen influence cracking the ceramic ferrules shall be dried at elevated temperatures

(1 h above 900 °C).

In special cases (drawn-arc stud welding of aluminium and its alloys or CrNi steels) it can be necessary to use

shielding gases. The gas is fed to a device that shall ensure uniform gas shielding without turbulence. Note

also the following points:

– the gas feed should be sealed off on the stud side;

– the gas shall displace the atmosphere before welding starts, so a defined pre-flow time shall therefore be

observed;

– in the case of aluminium, exceptionally careful gas shielding is essential.

4.7 Imperfections and corrective actions

The imperfections and corrective actions are shown in tables 6 to 9.

©

ISO ISO 14555:1998(E)

Table 6: Imperfections and corrective actions for drawn arc stud welding with

ceramic ferrule or shielding gas

Visual examination

No. General appearance Probable cause Corrective actions

1 Collar regular, bright and – Correct parameters. – none

complete.

Lengths after weld within

tolerances.

2 Reduced diameter weld. – Insufficient plunge or lift. – Increase plunge, check

centring of ferrule, check lift.

Length too long.

– Welding power too high. – Reduce current and/or time.

3 Reduced, irregular and greyish – Weld power too low. – Increase current and/or

collar. time.

Length too long. – Ceramic ferrule is moist. – Dry out ferrules in oven.

4 Collar off centre. – Effect of arc blow. – See table 9.

Undercut – Ceramic ferrule incorrectly – Check centring.

centred.

(continued)

©

Table 6 (continued)

No. General appearance Probable cause Corrective actions

5 Collar height reduced, bright, – Weld power too high. – Reduce current and/or time.

with large lateral projections.

Length after weld too short. – Plunge rate too high. – Adjust plunge and/or gun

damper.

Fracture examination

No. Appearance of fracture Probable cause Corrective actions

6 Tearing of parent metal. – Correct parameters. – none

7 Fracture above collar after – Correct parameters. – none

sufficient deformation.

8 Tearing within the weld. – Weld power too low. – Increase current and/or time.

High porosity. – Check chemical composition.

– Metal not suitable for stud

welding.

(continued)

©

ISO ISO 14555:1998(E)

Table 6 (concluded)

No. Appearance of fracture Probable cause Corrective actions

9 Fracture in HAZ. – Carbon content of parent – Check parent metal.

metal too high.

Greyish fracture surface – Increase weld time.

without sufficient deformation.

– Parent metal not suitable. – Preheating can be necessary.

10 Fracture of weld. – Flux content is too high. – Check flux quantity.

Bright appearance. – Weld time too low. – Increase weld time.

11 Lamellar tearing of parent – Non metallic inclusions in

metal. parent metal.

– Parent metal not suitable.

©

Table 7: Imperfections and corrective actions for short-cycle drawn arc stud welding

Visual examination

No. General appearance Probable cause Corrective actions

1 Regular collar, no visual – Correct parameters. – none

defects.

2 Partial weld. – Weld power too low. – Increase current and/or time.

– Correct polarity.

– Polarity incorrect.

3 Large irregular collar. – Weld time too high. – Reduce time.

4 Pores in collar. – Weld time too long. – Reduce weld time.

– Current too low. – Increase current.

– Oxidation of weld pool. – Provide suitable shielding

gas.

5 Collar off centre. – Effect of arc blow. – See table 9.

(continued)

©

ISO ISO 14555:1998(E)

Table 7 (concluded)

Fracture examination

No. Appearance of fracture Probable cause Corrective actions

6 Tearing of parent metal. – Correct parameters. – none

7 Fracture above collar after – Correct parameters. – none

sufficient deformation.

8 Fracture in HAZ. – Carbon content of parent – Check parent metal.

metal too high.

– Parent metal not suitable.

9 Lack of penetration. – Heat input too low. – Increase heat input.

– Incorrect weld polarity. – Correct weld polarity.

©

Table 8: Imperfections and corrective actions for

...

NORME ISO

INTERNATIONALE 14555

Première édition

1998-10-15

Soudage — Soudage à l’arc des goujons

sur les matériaux métalliques

Welding — Arc stud welding of metallic materials

A

Numéro de référence

ISO 14555 :1998(F)

ISO 14555 :1998(F)

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération

mondiale d'organismes nationaux de normalisation (comités membres de

l'ISO). L'élaboration des Normes internationales est en général confiée aux

comités techniques de l'ISO. Chaque comité membre intéressé par une

étude a le droit de faire partie du comité technique créé à cet effet. Les

organisations internationales, gouvernementales et non gouvernementales,

en liaison avec l'ISO participent également aux travaux. L'ISO collabore

étroitement avec la Commission électrotechnique internationale (CEI) en

ce qui concerne la normalisation électrotechnique.

Les projets de Normes internationales adoptés par les comités techniques

sont soumis aux comités membres pour vote. Leur publication comme

Normes internationales requiert l'approbation de 75 % au moins des

comités membres votants.

La Norme internationale ISO 14555 a été élaborée par le Comité européen

de normalisation (CEN) en collaboration avec le comité technique

ISO/TC 44, Soudage et techniques connexes, sous-comité SC 10,

Unification des prescriptions dans la technique du soudage des métaux,

conformément à l'Accord de coopération technique entre l'ISO et le CEN

(Accord de Vienne).

Tout au long du texte de la présente norme, l'expression ".la présente

norme européenne." signifie ".la présente Norme internationale.".

Pour les besoins de la présente Norme internationale, l'annexe CEN

concernant la conformité aux Directives du Conseil européen a été

enlevée.

L’annexe A fait partie intégrante de la présente Norme internationale. Les

annexes B à G et ZA sont données uniquement à titre d’information.

© ISO 1998

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publi-

cation ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun pro-

cédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord

écrit de l'éditeur.

Organisation internationale de normalisation

Case postale 56 • CH-1211 Genève 20 • Suisse

Internet iso@iso.ch

Imprimé en Suisse

ii

©

ISO ISO 14555 :1998(F)

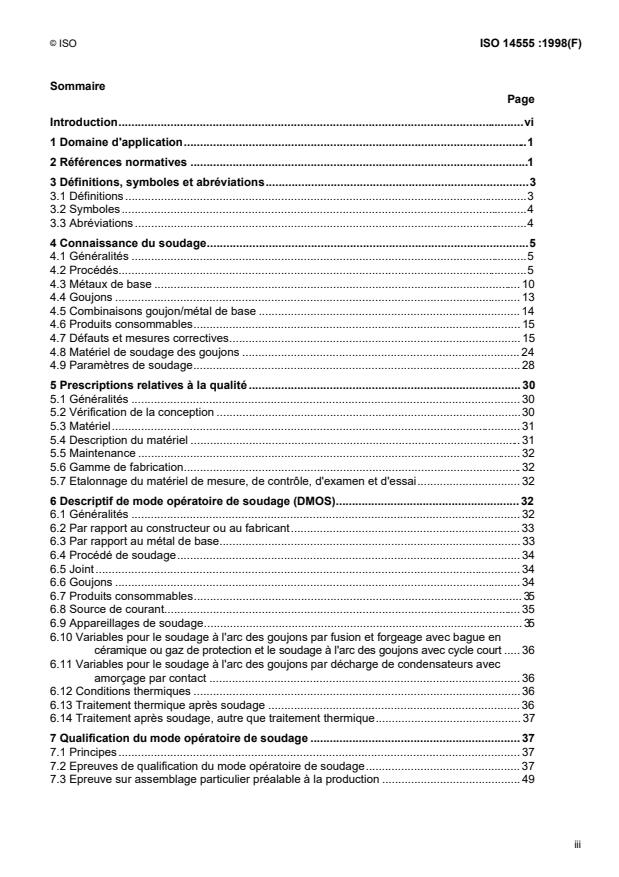

Sommaire

Page

Introduction.vi

1 Domaine d'application.1

2 Références normatives .1

3 Définitions, symboles et abréviations.3

3.1 Définitions.3

3.2 Symboles.4

3.3 Abréviations .4

4 Connaissance du soudage.5

4.1 Généralités .5

4.2 Procédés.5

4.3 Métaux de base . 10

4.4 Goujons . 13

4.5 Combinaisons goujon/métal de base . 14

4.6 Produits consommables. 15

4.7 Défauts et mesures correctives. 15

4.8 Matériel de soudage des goujons . 24

4.9 Paramètres de soudage. 28

5 Prescriptions relatives à la qualité . 30

5.1 Généralités . 30

5.2 Vérification de la conception .30

5.3 Matériel. 31

5.4 Description du matériel . 31

5.5 Maintenance . 32

5.6 Gamme de fabrication.32

5.7 Etalonnage du matériel de mesure, de contrôle, d'examen et d'essai. 32

6 Descriptif de mode opératoire de soudage (DMOS). 32

6.1 Généralités . 32

6.2 Par rapport au constructeur ou au fabricant. 33

6.3 Par rapport au métal de base. 33

6.4 Procédé de soudage.34

6.5 Joint. 34

6.6 Goujons . 34

6.7 Produits consommables. 35

6.8 Source de courant. 35

6.9 Appareillages de soudage. 35

6.10 Variables pour le soudage à l'arc des goujons par fusion et forgeage avec bague en

céramique ou gaz de protection et le soudage à l'arc des goujons avec cycle court . 36

6.11 Variables pour le soudage à l'arc des goujons par décharge de condensateurs avec

amorçage par contact . 36

6.12 Conditions thermiques .36

6.13 Traitement thermique après soudage . 36

6.14 Traitement après soudage, autre que traitement thermique. 37

7 Qualification du mode opératoire de soudage . 37

7.1 Principes. 37

7.2 Epreuves de qualification du mode opératoire de soudage. 37

7.3 Epreuve sur assemblage particulier préalable à la production . 49

iii

©

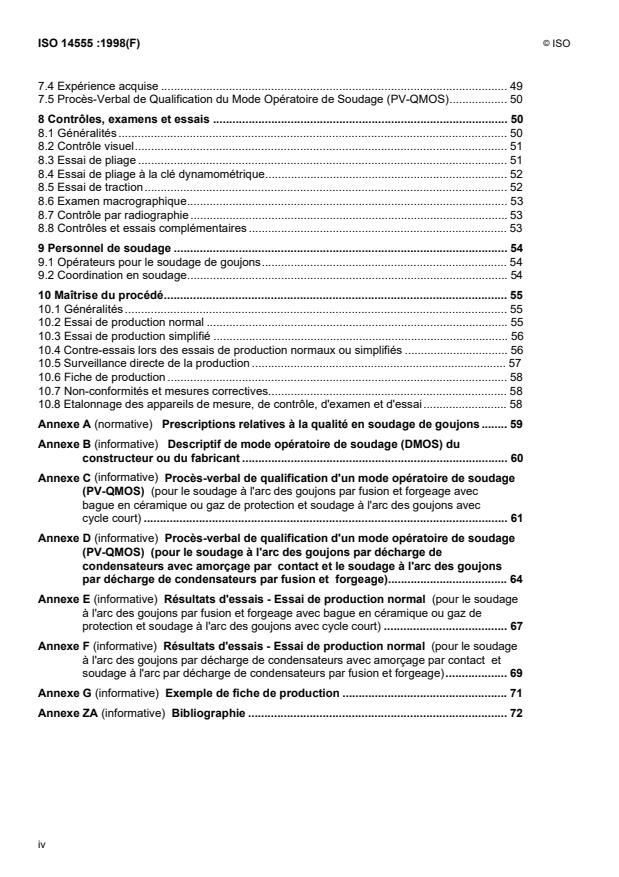

ISO 14555 :1998(F) ISO

7.4 Expérience acquise . 49

7.5 Procès-Verbal de Qualification du Mode Opératoire de Soudage (PV-QMOS). 50

8 Contrôles, examens et essais . 50

8.1 Généralités . 50

8.2 Contrôle visuel. 51

8.3 Essai de pliage . 51

8.4 Essai de pliage à la clé dynamométrique. 52

8.5 Essai de traction. 52

8.6 Examen macrographique. 53

8.7 Contrôle par radiographie . 53

8.8 Contrôles et essais complémentaires . 53

9 Personnel de soudage . 54

9.1 Opérateurs pour le soudage de goujons. 54

9.2 Coordination en soudage. 54

10 Maîtrise du procédé.55

10.1 Généralités . 55

10.2 Essai de production normal . 55

10.3 Essai de production simplifié . 56

10.4 Contre-essais lors des essais de production normaux ou simplifiés . 56

10.5 Surveillance directe de la production . 57

10.6 Fiche de production . 58

10.7 Non-conformités et mesures correctives. 58

10.8 Etalonnage des appareils de mesure, de contrôle, d'examen et d'essai. 58

Annexe A (normative) Prescriptions relatives à la qualité en soudage de goujons . 59

Annexe B (informative) Descriptif de mode opératoire de soudage (DMOS) du

constructeur ou du fabricant . 60

Annexe C (informative) Procès-verbal de qualification d'un mode opératoire de soudage

(PV-QMOS) (pour le soudage à l'arc des goujons par fusion et forgeage avec

bague en céramique ou gaz de protection et soudage à l'arc des goujons avec

cycle court) . 61

Annexe D (informative) Procès-verbal de qualification d'un mode opératoire de soudage

(PV-QMOS) (pour le soudage à l'arc des goujons par décharge de

condensateurs avec amorçage par contact et le soudage à l'arc des goujons

par décharge de condensateurs par fusion et forgeage). 64

(informative) (pour le soudage

Annexe E Résultats d'essais - Essai de production normal

à l'arc des goujons par fusion et forgeage avec bague en céramique ou gaz de

protection et soudage à l'arc des goujons avec cycle court) . 67

Annexe F (informative) Résultats d'essais - Essai de production normal (pour le soudage

à l'arc des goujons par décharge de condensateurs avec amorçage par contact et

soudage à l'arc par décharge de condensateurs par fusion et forgeage). 69

Annexe G (informative) Exemple de fiche de production . 71

Annexe ZA (informative) Bibliographie . 72

iv

©

ISO ISO 14555 :1998(F)

Avant-propos

Le texte du EN ISO 14555 :1998 a été élaboré par le Comité Technique CEN/TC 121 "Soudage"

dont le secrétariat est tenu par le DS, en collaboration avec le Comité Technique ISO/TC 44

"Soudage et techniques connexes".

Cette norme européenne devra recevoir le statut de norme nationale, soit par publication d'un

texte identique, soit par entérinement, au plus tard en avril 1999, et toutes les normes nationales

en contradiction devront être retirées au plus tard en avril 1999.

La présente norme européenne a été élaborée dans le cadre d'un mandat donné au CEN par la

Commission Européenne et l'Association Européenne de Libre Echange et vient à l'appui des

exigences essentielles de la (de) Directive(s) UE.

Selon le Règlement Intérieur du CEN/CENELEC, les instituts de normalisation nationaux des pays

suivants sont tenus de mettre cette norme européenne en application : Allemagne, Autriche,

Belgique, Danemark, Espagne, Finlande, France, Grèce, Irlande, Islande, Italie, Luxembourg,

Norvège, Pays-Bas, Portugal, République Tchèque, Royaume-Uni, Suède et Suisse.

v

©

ISO 14555 :1998(F) ISO

Introduction

Le soudage à l'arc des goujons consiste à assembler des pièces métalliques généralement en

forme de tiges sur des supports métalliques. Il est simplement désigné "soudage des goujons"

dans la présente norme européenne. Le soudage des goujons est utilisé notamment dans la

construction des ponts (particulièrement dans les structures mixtes), les constructions en acier, la

construction navale, la fabrication de façades, la construction automobile, les équipements

industriels, la construction de chaudières à vapeur, et la fabrication d'équipements ménagers.

Lors du soudage des goujons, un arc est brièvement amorcé entre l'extrémité à souder du goujon

et la tôle-support ; les deux pièces commencent à fondre et de ce fait, s'assemblent. Selon la

nature de la méthode de soudage, il convient de distinguer le soudage à l'arc des goujons par

fusion et forgeage du soudage à l'arc des goujons avec amorçage par contact. Chaque méthode

nécessite une source de courant adaptée, des dispositifs de commande, des goujons et des

accessoires (par exemple des bagues en céramique). Une caractéristique du soudage des

goujons est la très courte durée du temps d'arc (environ 0,5 ms à 3,0 s) et la vitesse élevée de

chauffage et de refroidissement correspondante. Les diamètres des goujons vont normalement

jusqu'à 8 mm en soudage à l'arc avec amorçage par contact et jusqu'à 25 mm en soudage à l'arc

par fusion et forgeage.

La qualité d'une soudure de goujon dépend non seulement de la stricte observation du descriptif

du mode opératoire de soudage, mais également du fonctionnement correct du mécanisme de

commande (par exemple des pistolets de soudage), de l'état des pièces à assembler, des

accessoires et de la source de courant.

vi

©

ISO ISO 14555 :1998(F)

1 Domaine d'application

La présente norme européenne couvre le soudage de goujons sur des matériaux métalliques

soumis à des charges statiques et dynamiques. Elle spécifie les prescriptions particulières au

soudage des goujons à propos de la connaissance du soudage, des prescriptions relatives à la

qualité, du descriptif du mode opératoire de soudage, de la qualification du mode opératoire de

soudage, des épreuves de qualification des soudeurs ainsi que des contrôles, examens et essais

des soudures de production.

La présente norme européenne s'applique lorsqu'un contrat entre les parties concernées, une

norme d'application ou la réglementation (désignée ci-après par "contrat", voir l'EN 729-1) prescrit

que le constructeur ou le fabricant démontre sa capacité à produire une construction soudée ayant

la qualité spécifiée.

Elle a été élaborée de façon complète afin de servir de référence dans les contrats. Les

prescriptions peuvent être adoptées globalement ou certaines d'entre elles peuvent être

supprimées, si elles ne correspondent pas à la construction concernée (voir annexe A).

2 Références normatives

Cette norme européenne comporte par référence datée ou non datée des dispositions d'autres

publications. Ces références normatives sont citées aux endroits appropriés dans le texte et les

publications sont énumérées ci-après. Pour les références datées, les amendements ou révisions

ultérieurs de l'une quelconque de ces publications ne s'appliquent à cette norme européenne que

s'ils y ont été incorporés par amendement ou révision. Pour les références non datées, la dernière

édition de la publication à laquelle il est fait référence s'applique.

EN 287-1 Epreuve de qualification des soudeurs - Soudage par fusion -

Partie 1 : Aciers

EN 287-2 Epreuve de qualification des soudeurs - Soudage par fusion -

Partie 2 : Aluminium et alliages d'aluminium

EN 288-1 : 1992 Descriptif et qualification d'un mode opératoire de soudage pour les

matériaux métalliques - Partie 1 : Règles générales pour le soudage

par fusion

EN 288-3 Descriptif et qualification d'un mode opératoire de soudage pour les

matériaux métalliques - Partie 3 : Epreuve de qualification d'un

mode opératoire de soudage à l'arc sur acier

EN 288-4 Descriptif et qualification d'un mode opératoire de soudage pour les

matériaux métalliques - Partie 4 : Epreuve de qualification d'un

mode opératoire de soudage à l'arc sur l'aluminium et ses alliages

EN 288-6 Descriptif et qualification d'un mode opératoire de soudage pour les

matériaux métalliques - Partie 6 : Qualification par référence à

l'expérience acquise

©

ISO 14555 :1998(F) ISO

EN 288-8 Descriptif et qualification d'un mode opératoire de soudage pour les

matériaux métalliques - Partie 8 : Epreuve de qualification par

exécution d'un assemblage soudé particulier préalable à la

production

EN 439 Produits consommables pour le soudage - Gaz de protection pour

le soudage et le coupage à l'arc

EN 573-3 Aluminium et alliages d'aluminium - Composition chimique et forme

des produits corroyés - Partie 3 : Composition chimique

EN 719 Coordination en soudage - Tâches et responsabilités

EN 729-1 Exigences de qualités en soudage - Soudage par fusion des

matériaux métalliques - Partie 1 : Lignes directrices pour la

sélection et l'utilisation

EN 729-2 Exigences de qualités en soudage - Soudage par fusion des

matériaux métalliques - Partie 2 : Exigences de qualité complète

EN 729-3 Exigences de qualités en soudage - Soudage par fusion des

matériaux métalliques - Partie 3 : Exigences de qualité normale

EN 729-4 Exigences de qualités en soudage - Soudage par fusion des

matériaux métalliques - Partie 4 : Exigences de qualité élémentaire

EN 1418 :1997 Personnel en soudage - Epreuve de qualification des opérateurs

soudeurs pour le soudage par fusion et des régleurs en soudage

par résistance pour le soudage totalement mécanisé et automatique

des matériaux métalliques

EN 1435 Contrôle non destructif des assemblages soudés - Contrôle par

radiographie des assemblages soudés par fusion

EN 10025 + A1 Produits laminés à chaud en aciers de construction non alliés -

Conditions techniques de livraison (inclut l'amendement A1 : 1993)

EN 10028-2 Produits plats en aciers pour appareils à pression - Partie 2 : Aciers

non alliés et alliés avec caractéristiques spécifiées à température

élevée

EN 10088-1 Aciers inoxydables - Partie 1 : Liste des aciers inoxydables

EN 10204 Produits métalliques - Types de documents de contrôle

EN 20898-1 Caractéristiques mécaniques des éléments de fixation - Partie 1 :

Boulons, vis et goujons (ISO 898-1 :1988)

EN 24063 Soudage, brasage fort, brasage tendre et soudobrasage des

métaux - Liste des procédés et des numérotations pour la

représentation symboliques sur les dessins (ISO 4063 :1990)

©

ISO ISO 14555 :1998(F)

EN 60974-1 Règles de sécurité pour la matériel de soudage électrique - Partie 1:

Sources de courant de soudage

(CEI 974-1 : 1989, modifiée)

EN ISO 6947 Soudures - Positions de travail - Définitions des angles d'inclinaison

et de rotation (ISO 6947 : 1993)

EN ISO 13918 Soudage - Goujons pour le soudage à l'arc des goujons

ISO 426-1 Alliages cuivre-zinc corroyés - Composition chimique et formes des

produits corroyés - Partie 1 : Alliages de cuivre-zinc sans plomb et

spéciaux

ISO/DIS 857 Soudage et techniques connexes - Soudage, brasage tendre et

brasage fort - Vocabulaire

ISO 5828 Equipements de soudage par résistance - Câbles de raccordement

secondaires avec extrémités raccordées à des plages refroidies par

eau - Dimensions et caractéristiques

3 Définitions, symboles et abréviations

3.1 Définitions

Pour les besoins de la présente norme, les définitions de l'ISO/DIS 857, les définitions de

l'EN 719, de l'EN 729-1, de l’EN 1418 et de l'EN 288-1 ainsi que les définitions suivantes

s'appliquent pour le soudage des goujons :

3.1.1 goujons : Dans le cadre de la présente norme européenne, les goujons, tiges et autres

pièces à assembler par soudage de goujons sont désignés par convention sous le terme de

"goujons".

3.1.2 produits consommables : Bagues en céramique et gaz de protection.

3.1.3 opérateur de soudage de goujons : Personnel utilisant un matériel de soudage de

goujons, connaissant bien ce domaine. Il possède la compétence pour faire fonctionner le matériel

et le régler convenablement, pour effectuer correctement le soudage tout en veillant au bon

contact, au branchement symétrique des câbles de masse et à la répartition uniforme des

matériaux ferromagnétiques. Dans certains cas (par exemple en production de masse dans l'usine

du constructeur ou du fabricant) le soudage peut être effectué par un personnel auxiliaire

compétent, correctement formé et encadré

Avec la méthode normale de soudage des goujons avec bague en

3.1.4 diamètre des goujons :

céramique ou gaz de protection, le diamètre désigne le diamètre de la section à souder . Dans

toutes les autres méthodes de soudage de goujons, le diamètre désigne le diamètre du fût au-

dessus de la collerette.

©

ISO 14555 :1998(F) ISO

3.1.5 intensité du courant : Valeur moyenne de l'intensité du courant de soudage en régime

établi durant le temps d'arc (non applicable au soudage des goujons par décharge de

condensateurs).

3.1.6 temps de soudage : Différence de temps entre l'amorçage et l'extinction finale de l'arc

principal.

3.1.7 levée (L dans la figure 2) : Distance entre l'extrémité du goujon et la surface de la tôle-

support, le dispositif de levée du goujon étant en position et activé. Dans le cas du soudage avec

pointe d'amorçage, cette définition s'applique à l'écart d'amorçage.

3.1.8 plongée : Mouvement axial du goujon vers la surface de la tôle-support.

3.1.9 dépassement (P dans la figure 2) : Avec les mécanismes de levée non régulés, c'est-à-

dire mus par un ressort, le dépassement est la distance entre l'extrémité du goujon et la face du

support de goujon dans leur position initiale, en vis-à-vis de la tôle-support.

Déviation magnétique de l'arc par rapport à l'axe du goujon.

3.1.10 soufflage magnétique :

3.1.11 flux : Bille ou revêtement d'aluminium placé sur l'extrémité à souder du goujon. Lorsqu'il

est fondu par l'arc, il nettoie et désoxyde la surface du métal de base.

3.2 Symboles

Pour les besoins de la présente norme, les symboles suivants s'appliquent :

- C (en millifarad) capacité ;

- d (en millimètre) diamètre du goujon ;

- I (en ampère) intensité du courant ;

- t (en milliseconde ou seconde) temps de soudage ;

w

- U (en volt) tension de charge

- W (en watt seconde) énergie de charge.

3.3 Abréviations

Pour les besoins de la présente norme, les abréviations suivantes s'appliquent :

- CF bague en céramique ;

- DS soudage de goujons par contact-retrait-forgeage ;

©

ISO ISO 14555 :1998(F)

- ZAT zone affectée thermiquement ;

- L levée ;

- NP sans protection ;

- P dépassement ;

- PA position à plat ;

- PC position en corniche ;

- PE position au plafond ;

- SG gaz de protection ;

- TS soudage de goujons avec pointe d'amorçage ;

- DMOS descriptif du mode opératoire de soudage ;

- PV-QMOS procès-verbal de qualification du mode opératoire de soudage ;

- DMOS-P descriptif du mode opératoire de soudage préliminaire.

4 Connaissance du soudage

4.1 Généralités

Cet article donne des indications d'ordre général pour un emploi et un contrôle satisfaisants du

soudage de goujons.

4.2 Procédés

4.2.1 Soudage à l'arc des goujons par fusion et forgeage (DS)

4.2.1.1 Généralités

Il peut être effectué mécaniquement ou automatiquement, en utilisant des pistolets ou des têtes

de soudage. Les différentes phases du soudage à l'arc des goujons par fusion et forgeage sont

illustrées à la figure 1. Le goujon est inséré dans son support et, après positionnement d'une

bague en céramique, il est mis, si nécessaire, en contact avec la tôle-support (voir figure 1a)). Au

début du processus de soudage, le goujon est levé par le mécanisme et, en général, un arc pilote

suivi de l'arc principal sont établis entre l'extrémité du goujon et la tôle-support (voir figure 1b)).

Ceci provoque la fusion de l'extrémité du goujon et du métal de base. Lorsque le temps de

soudage est écoulé, le goujon est plongé dans le bain de fusion avec une force déterminée

(< 100 N), et le courant est coupé (voir figure 1c)). Ensuite, la bague en céramique est éliminée

(voir figure 1d)). La figure 2 illustre la séquence des différentes phases dans le cas d'utilisation

d'une bague en céramique.

©

ISO 14555 :1998(F) ISO

Figure 1a) : Applica- Figure 1b) : Levée et Figure 1c) : Plongée Figure 1d) : Goujon

tion du goujon amorçage de l'arc soudé

Figure 1 : Séquence des différentes phases du soudage à l'arc des goujons par fusion et

forgeage

Figure 2 : Mouvement du goujon en soudage à l'arc par fusion et forgeage

Le matériel de soudage de goujons est disponible pour différentes dimensions de goujons, avec

différents temps de soudage et différents types de protection de l'arc et du bain de fusion.

4.2.1.2 Méthodes

Une distinction est faite entre les trois méthodes suivantes (voir tableau 1) :

- soudage à l'arc des goujons par fusion et forgeage avec bague en céramique ou gaz de

protection (voir 4.2.1.2 a)) ;

- soudage à l'arc des goujons avec cycle court (voir 4.2.1.2 b)) ;

- soudage à l'arc des goujons par décharge de condensateurs (voir 4.2.1.2 c)).

©

ISO ISO 14555 :1998(F)

Tableau 1 : Conditions d'utilisation des différents procédés du soudage à l'arc des goujons

par fusion et forgeage

Procédé Temps de Diamètre Intensité Protection Epaisseur minimale

soudage, du goujon, du courant, du bain de de la tôle

t d I fusion

w

ms mm A

Soudage à l'arc

de goujons par > 100 3 à 25 300 à 3000 CF ¼ d mais au moins

1)

fusion et 1 mm

forgeage

avec bague en

céramique ou > 100 3 à 16 300 à 3000 SG 1/8 d mais au moins 1 mm

gaz de

protection

Soudage à l'arc

de goujons avec

cycle court ≤ 100 3 à 12 jusqu'à 1500 NP, 1/8 d mais au moins

SG, 0,6 mm

(CF)

Soudage à l'arc

des goujons par

décharge de < 10 3 à 10 jusqu'à 3000 NP, 1/10 d mais au moins

condensateurs (valeur (SG) 0,5 mm

par fusion et maximale)

forgeage

1) Cette épaisseur minimale de tôle évite l'effondrement du bain de fusion. Les prescriptions pour

d'autres applications peuvent exiger une épaisseur supérieure.

Lorsque le procédé de soudage avec cycle court - le procédé à haute énergie (zone fondue

étroite) - ou le procédé par décharge de condensateurs est utilisé, les extrémités des goujons

doivent être adaptées à la forme de la pénétration dans la tôle-support et doivent être plus plates

(avec par exemple un angle au sommet de 166°).

a) Soudage à l'arc des goujons par fusion et forgeage avec bague en céramique ou gaz de

protection

Ce procédé est généralement utilisé dans une gamme de diamètres allant de 3 mm à 25 mm,

avec des temps de soudage de 100 ms à 3000 ms. Il est généralement effectué avec des

bagues en céramique et, dans certains cas seulement, soit avec protection gazeuse, soit sans

protection du bain de fusion. Cette méthode est utilisée dans la plupart des applications.

L'épaisseur minimale de la tôle est de ¼ du diamètre du goujon en soudage avec CF et de 1/8

du diamètre du goujon en soudage avec SG, mais ne peut pas être inférieure à 1 mm.

b) Soudage à l'arc des goujons avec cycle court

Avec un matériel spécial, il est possible d'obtenir des temps de soudage courts < 100 ms. Cette

variante convient pour des goujons de diamètre allant jusqu'à 12 mm, mais pour un diamètre

d'environ 8 mm jusqu'à 12 mm, il est recommandé d'utiliser un gaz de protection pour

empêcher la formation excessive de soufflures. La zone de fusion est étroite et l'apport

thermique est limité, de sorte que les goujons d'un diamètre allant jusqu'à 12 mm peuvent être

soudés sur des tôles minces. Pour des diamètres de goujons de 10 mm à 12 mm, l'emploi

©

ISO 14555 :1998(F) ISO

d'une bague en céramique favorise la formation du bourrelet. Pour des diamètres allant jusqu'à

8 mm, l'opération est souvent réalisée sans protection du bain de fusion et nécessite des

goujons à collerette étant donné que ces derniers présentent une plus grande surface à souder

que des goujons à diamètre constant et permettent ainsi d'obtenir une plus grande résistance à

la traction, malgré les soufflures dans la zone fondue. L'épaisseur minimale est de 1/8 d mais

ne peut pas être inférieure à 0,6 mm.

c) Soudage à l'arc des goujons par décharge de condensateurs par fusion et forgeage

Des temps de soudage très courts (< 10 ms) peuvent être obtenus en utilisant une source

d'énergie à décharge de condensateurs. La gamme des diamètres s'étend de 3 mm à 10 mm.

L'épaisseur minimale de la tôle est de 1/10 d, mais ne peut être inférieure à 0,5 mm. Ce

procédé est comparable au procédé à cycle court, mais l'intensité maximale peut atteindre

3000 A.

4.2.1.3 Protection du bain de fusion

Une distinction est faite entre les différentes techniques, selon la protection du bain de fusion :

- avec bague en céramique (CF), (voir 4.2.1.3 a)) ;

- avec gaz de protection (SG), (voir 4.2.1.3 b)) ;

- sans protection (NP), (voir 4.2.1.3 c)).

a) Bague en céramique (CF)

La bague en céramique forme une chambre de combustion autour de la soudure, protégeant le

soudeur à la fois de l'arc et des projections. Elle concentre l'arc dans une zone réduite et limite

les pertes de chaleur et la vitesse de refroidissement. Elle ne protège que partiellement la

soudure contre l'air ambiant. Lorsque le goujon plonge dans le bain de fusion, il chasse le métal

fondu vers l'extérieur du joint pour former un bourrelet de soudure annulaire autour du goujon.

Le soudage peut donc être réalisé dans n'importe quelle position. La bague en céramique est

utilisée pour une seule soudure et est éliminée une fois que le métal fondu s'est solidifié.

b) Gaz de protection (SG)

En soudage de goujons avec gaz de protection, l'atmosphère de la zone de l'arc est remplacée

par un gaz de protection, qui réduit considérablement la formation de soufflures. Pour les aciers

et la plupart des autres métaux, un mélange de 82 % d'argon et de 18 % de dioxyde de

carbone (EN 439-M21) est utilisé. Pour l'aluminium et ses alliages, l'argon pur Ar 99,99

(EN 439 I1) est prescrit.

Le gaz de protection influe sur l'arc ainsi que sur la fusion du goujon et de la tôle-support et en

modifiant la tension superficielle du bain de fusion, il influe également sur la forme du bourrelet

et sur la pénétration. Il est recommandé, comme principe de base, d'adopter la position de

soudage PA conformément à l'EN ISO 6947. Une bague en céramique peut également être

utilisée pour améliorer la forme du bourrelet et maintenir l'arc dans une zone limitée de la tôle-

support.

©

ISO ISO 14555 :1998(F)

c) Absence de protection (NP)

Le soudage de goujons sans protection n'est possible que pour les goujons de petits diamètres

(inférieurs à 10 mm) et avec des temps de soudage courts (inférieurs à 100 ms). Parmi les

inconvénients de cette méthode, on compte la forte oxydation de la zone fondue, une porosité

accrue et des soudures irrégulières.

4.2.2 Soudage à l'arc des goujons par décharge de condensateurs avec amorçage par

contact (TS)

Il existe deux techniques de soudage de goujons par décharge de condensateurs avec amorçage

par contact :

- avec contact initial ;

- avec écart initial.

En soudage avec contact, le goujon est inséré dans son support de soudage, (voir figure 3a)), et il

est positionné avec sa pointe d'amorçage directement sur la surface de la tôle-support, (voir

figure 3b)). Le ressort du pistolet de soudage maintient le goujon en contact avec le métal. Dès

que les condensateurs sont déchargés, que la pointe d'amorçage s'est vaporisée et que l'arc est

amorcé (voir figure 3c)), le goujon est poussé contre la tôle et reste finalement dans le métal

solidifié, (voir figure 3d)). Le temps de soudage est < 3 ms.

La différence entre le soudage avec écart initial et la technique décrite ci-dessus réside dans le fait

qu'avant le début du soudage, le goujon est maintenu à une distance définie et réglable par

rapport à la tôle-support (voir figure 3a)).

A l'instant du déchargement de la batterie de condensateurs, le goujon est projeté vers la surface

du métal, et le processus se poursuit comme décrit plus haut (voir les figures 3b), 3c), 3d)). Un

temps de soudage d'environ 1 ms permet, entre autres, le soudage de l'aluminium et de ses

alliages sans gaz de protection.

Il est recommandé que l'épaisseur de la tôle soit > 1/10 d mais sans être inférieure à 0,5 mm.

Figure 3a) Figure 3b) Figure 3c) Figure 3d)

Figure 3 : Soudage des goujons par décharge de condensateurs avec amorçage

par pointe - Principales phases du procédé de soudage

©

ISO 14555 :1998(F) ISO

4.3 Métaux de base

4.3.1 Généralités

L'arc de courte durée amorce simultanément la fusion du goujon et du métal de base ; les deux

parties en fusion se lient pour constituer la soudure, les propriétés de la zone affectée

thermiquement sont modifiées. Ce phénomène varie suivant les procédés de soudage de goujons.

En général, le volume de goujon fondu est supérieur au volume de métal de base fondu.

Habituellement, l'aire de la soudure sur le métal de base est plus importante que la section du

goujon. Les propriétés de résistance et de déformation au droit de la zone de liaison de la soudure

et du goujon doivent par conséquent être examinées avec un soin particulier. Dans le cas de

l'acier, la fragilisation due à la trempe doit faire l'objet d'une attention particulière.

La surface du métal de base doit être propre. Il est recommandé d'éliminer de la zone de soudure

les couches de peinture, de rouille, de calamine, de graisse et les revêtements métalliques non

soudables. Ceci peut être fait en utilisant un procédé mécanique ou chimique. Les métaux de

base recouverts de calamine ou de rouille doivent être soigneusement meulés. La préparation de

la surface doit être spécifiée dans le DMOS. Lorsque les temps de soudage sont courts (moins de

50 ms), la surface doit être nettoyée avec une attention particulière.

©

ISO ISO 14555 :1998(F)

Tableau 2 : Soudabilité de combinaisons types de métaux de goujons et métaux de base

pour le soudage à l'arc des goujons par fusion et forgeage avec bague en céramique ou

gaz de protection et le soudage à l'arc des goujons avec cycle court

Métal de base

Matériau

constituant EN 288-3/ EN 288-3/ EN 288-3/ EN 288-4/

3)

le goujon groupes 1 et 2 groupes 4 et 5 groupe 9 groupes 21 et

22.1

S 235

2)

4.8 (soudable) ab b -

16Mo3

X10CrAl18

X10CrAl24 cc c -

X20CrNiSi25-4

1.4301

1.4303

1)

1.4401 b/a ba -

1.4541

1.4571

EN AW-AlMg3 -- - b

EN AW-AlMg5

1) Jusqu'à 10 mm de diamètre et avec protection gazeuse en position PA.

2) Seulement pour le soudage à l'arc des goujons avec cycle court.

3) Limite d'élasticité maximale R ≤ 460 N/mm².

eH

Légende des indices de soudabilité :

- : non soudable

a : très bonne soudabilité pour toutes applications, par exemple la transmission d'efforts.

b : soudables dans certaines limites, pour la transmission d'efforts.

c : soudables dans certaines limites, uniquement pour le transfert thermique.

©

ISO 14555 :1998(F) ISO

Tableau 3 : Soudabilité de combinaisons types de métaux de goujons et métaux de base

pour le soudage à l'arc des goujons par décharge de condensateurs avec amorçage par

contact et le soudage à l'arc par décharge de condensateurs par fusion et forgeage

Métal de base

EN 288-3/ EN 288-3/ EN 288-3/ Cuivre et EN 288-4/

groupes groupes

groupe 9 alliages de groupes 21

Matériau 1,2, 3, 4 1,2, 3, 4 et cuivre et 22.1

constituant et acier non tôles d'acier sans plomb,

le goujon allié à teneur galvanisées par exemple

en C jusqu'à et revêtues, Cu Zn 37

0,30 % épaisseur max.

du revêtement

25 μm

S 235 a b a b -

1.4301 ab a b -

1.4303

Cu Zn 37 b b b a -

EN AW-Al99,5 - - - - b

EN AW-AlMg3 - - - - a

Légende des indices de soudabilité :

- : non soudable

a : très bonne soudabilité pour toutes applications, par exemple pour la transmission d'efforts.

b : soudable, dans certaines limites, pour la transmission d'efforts.

4.3.2 Métaux de base pour le soudage à l'arc des goujons par fusion et forgeage avec

bague en céramique ou gaz de protection et le soudage à l'arc des goujons avec cycle

court

Les métaux de base pour cette méthode de soudage des goujons sont ceux du tableau 2. Pour les

métaux de base selon l'EN 288-3 groupe 2, il est recommandé d'utiliser des aciers ayant une

limite d'élasticité maximale de 460 N/mm² ; pour les métaux de base du groupe 9 de l'EN 288-3, il

est recommandé d'utiliser des aciers qui ne sont pas sensibles à la fissuration à chaud.

Les surfaces à souder doivent être maintenues sèches et exemptes de condensation. Lorsque les

températures sont inférieures à 5 °C, un préchauffage adapté peut être nécessaire. Pour des

raisons de soudabilité, il est recommandé que la teneur en carbone des aciers soit < 0,2 %.

Pour le soudage à l'arc des goujons par fusion et forgeage, des contrats et des normes

d'application peuvent également permettre l'utilisation d'autres nuances d'acier et d'autres métaux

tels que le laiton sans plomb. Dans de tels cas, des essais supplémentaires ou d'autres essais

décrits à l'article 7 peuvent être prescrits.

©

ISO ISO 14555 :1998(F)

4.3.3 Métaux de base pour le soudage à l'arc des goujons par décharge de condensateurs

par fusion et forgeage et pour le soudage à l'arc des goujons par décharge de

condensateurs avec amorçage par contact

Les métaux de base pour ce procédé de soudage sont ceux décrits au tableau 3.

Des contrats et des normes d'application peuvent également permettre l'utilisation d'autres

matériaux. Dans de tels cas, des essais supplémentaires ou d'autres essais décrits à l'article 7

peuvent être prescrits.

4.4 Goujons

4.4.1 Matériaux des goujons pour le soudage à l'arc des goujons par fusion et forgeage

avec bague en céramique ou gaz de protection et pour le soudage à l'arc des goujons avec

cycle court

Les matériaux des goujons mentionnés au tableau 4 doivent être soudables.

Les goujons en acier non allié sont soudables si l'accroissement de leur dureté est faible. Ceci est

généralement le cas lorsque la teneur en C est ≤ 0,18 %. En général, les aciers de décolletage ne

conviennent pas.

Tableau 4 : Matériaux des goujons pour le soudage à l'arc des goujons par fusion et

forgeage avec bague en céramique et le soudage à l'arc des goujons avec cycle court

Norme Nuance Méthode de

désoxydation

1)

EN 10025 S235 FF

1)

EN 10025 S235 + C450 FF

EN 10028-2 16 Mo 3 -

EN 20898-1 4.8 (soudable) Au moins FN

X10CrAl18

X10CrAl24 -

X20CrNiSi25-4

EN 10088-1 1.4301

1.4303

1.4401 -

1.4541

1.4571

ISO 426-1 Cu Zn 37 -

EN 573-3 EN AW-AlMg3 -

EN AW-AlMg5

1) L'essai de flexion par choc ne doit pas être effectué sur un matériau formé à froid.

©

ISO 14555 :1998(F) ISO

4.4.2 Matériaux des goujons pour le soudage à l'arc des goujons par décharge de

condensateurs par fusion et forgeage et le soudage à l'arc des goujons par décharge de

condensateurs avec amorçage par contact

Les matériaux de goujons mentionnés au tableau 5 doivent être soudables.

Tableau 5 : Matériaux de goujons pour le soudage à l'arc des goujons par décharge de

condensateurs par fusion et forgeage et le soudage à l'arc des goujons par décharge de

condensateurs avec amorçage par contact

Norme Nuance

EN 20898-1 4.8 (soudable)

EN 10088-1 1.4301

1.4303

ISO 426-1 Cu Zn 37 (sans plomb)

EN 573-3 EN AW-AlMg3

EN AW-Al99,5

4.4.3 Formes des goujons

La forme de l'extrémité du goujon varie selon les procédés et les matériaux. Les formes,

dimensions et matériaux des goujons et des bagues en céramique doivent être conformes à

l’ EN ISO 13918.

4.5 Combinaisons goujon/métal de base

La soudabilité des différents métaux et les combinaisons goujon/métal de base recommandées

dépendent de la méthode de soudage. Ces combinaisons sont présentées aux tableaux 2 et 3 :

- combinaisons pour le soudage à l'arc des goujons par fusion et forgeage avec bague en

céramique ou gaz de protection et le soudage à l'arc des goujons avec cycle court

(voir tableau 2) ;

- combinaisons pour le soudage à l'arc des goujons par décharge de condensateurs avec

amorçage par contact et le soudage à l'arc des goujons par décharge de condensateurs par

fusion et forgeage (voir tableau 3).