ISO 12334:2000

(Main)Aerospace — Hydraulic, pressure-compensated, variable delivery pumps — General requirement for 35 000 kPa systems

Aerospace — Hydraulic, pressure-compensated, variable delivery pumps — General requirement for 35 000 kPa systems

Aéronautique et espace — Pompes hydrauliques à débit variable régulé en fonction de la pression — Exigences générales pour circuits 35 000 kPa

General Information

- Status

- Withdrawn

- Publication Date

- 09-Feb-2000

- Withdrawal Date

- 09-Feb-2000

- Technical Committee

- ISO/TC 20/SC 10 - Aerospace fluid systems and components

- Drafting Committee

- ISO/TC 20/SC 10/WG 9 - Hydraulic power and actuation equipment

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 03-Mar-2016

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 04-Nov-2015

ISO 12334:2000 - Aerospace -- Hydraulic, pressure-compensated, variable delivery pumps -- General requirement for 35 000 kPa systems

ISO 12334:2000 - Aéronautique et espace -- Pompes hydrauliques a débit variable régulé en fonction de la pression -- Exigences générales pour circuits 35 000 kPa

Get Certified

Connect with accredited certification bodies for this standard

DEKRA North America

DEKRA certification services in North America.

Eagle Registrations Inc.

American certification body for aerospace and defense.

Element Materials Technology

Materials testing and product certification.

Sponsored listings

Frequently Asked Questions

ISO 12334:2000 is a standard published by the International Organization for Standardization (ISO). Its full title is "Aerospace — Hydraulic, pressure-compensated, variable delivery pumps — General requirement for 35 000 kPa systems". This standard covers: Aerospace — Hydraulic, pressure-compensated, variable delivery pumps — General requirement for 35 000 kPa systems

Aerospace — Hydraulic, pressure-compensated, variable delivery pumps — General requirement for 35 000 kPa systems

ISO 12334:2000 is classified under the following ICS (International Classification for Standards) categories: 49.080 - Aerospace fluid systems and components. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 12334:2000 has the following relationships with other standards: It is inter standard links to ISO 8278:2016. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 12334:2000 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 12334

First edition

2000-02-01

Aerospace — Hydraulic, pressure-

compensated, variable delivery pumps —

General requirements for 35 000 kPa

systems

Aéronautique et espace — Pompes hydrauliques à débit variable régulé en

fonction de la pression — Exigences générales pour circuits 35 000 kPa

Reference number

©

ISO 2000

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but shall not

be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In downloading this

file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat accepts no liability in this

area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation parameters

were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In the unlikely event

that a problem relating to it is found, please inform the Central Secretariat at the address given below.

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means, electronic

or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or ISO's member body

in the country of the requester.

ISO copyright office

Case postale 56 � CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 734 10 79

E-mail copyright@iso.ch

Web www.iso.ch

Printed in Switzerland

ii © ISO 2000 – All rights reserved

Contents Page

Foreword.vi

1 Scope .1

2 Normative references .1

3 Functional requirements.2

3.1 Hydraulic fluid.2

3.2 Rated discharge pressure.2

3.3 Maximum full-flow pressure .3

3.4 Inlet pressure .3

3.4.1 Rated inlet pressure .3

3.4.2 Cavitation pressure .3

3.4.3 Minimum inlet pressure .3

3.5 Case drain pressure .3

3.5.1 Rated case-drain pressure.3

3.5.2 Case proof-pressure.3

3.6 Case drain flow .3

3.7 Rated temperature .4

3.8 Maximum displacement .4

3.9 Rated delivery .4

3.10 Rated speed.4

3.11 Endurance .6

3.12 Torque.6

3.13 Efficiency.6

3.14 Discharge pressure pulsations .6

3.15 Variable delivery control .6

3.15.1 General.6

3.15.2 Response time .7

3.15.3 Stability.7

3.16 Maximum transient pressure.8

3.17 Depressurization.8

3.18 Balance .8

3.19 Adjustment .9

3.20 Safety wire sealing .9

3.21 Directionally critical components .9

3.22 Environmental requirements.9

3.23 Installation requirements .9

3.23.1 Dimensions.9

3.23.2 Mass.10

3.23.3 Mounting.10

3.23.4 Drive coupling.10

3.23.5 Ports.10

3.24 Detail requirements .11

3.24.1 Material .11

3.24.2 Metals.11

3.24.3 Corrosion protection .11

3.24.4 Castings.12

3.24.5 Seals.12

3.24.6 Identification marking .12

3.24.7 Design and construction.13

3.25 Maintainability.13

3.25.1 Maintenance concept .13

3.25.2 Useful life and storage conditions.13

3.26 Reliability .13

3.26.1 Equipment compliance.13

3.26.2 Requirements .13

4 Quality assurance provisions.14

4.1 Responsibility for inspection.14

4.2 Classification of tests.14

5 Qualification tests.14

5.1 General.14

5.2 Qualification procedure.14

5.2.1 Detail specification .14

5.2.2 Qualification by analogy .14

5.2.3 Pump qualification test report.14

5.3 Samples and programme of qualification tests.15

5.4 General conditions for qualification tests.15

5.5 Acceptance tests .16

5.6 Dimensional check .16

5.7 Proof-pressure and overspeed test .16

5.8 Calibration .16

5.8.1 Pump inlet pressurized .16

5.8.2 Flow rate and driving torque values .16

5.8.3 Minimum operating speed .16

5.9 Maximum pressure, response time and pressure pulsation tests .16

5.9.1 General.16

5.9.2 System impedance .17

5.9.3 Maximum pressure test.17

5.9.4 Determination of response time.17

5.9.5 Pressure pulsation test .18

5.10 Heat rejection test.18

5.10.1 Principle.18

5.10.2 Determination of heat rejection.18

5.11 Vibration tests .18

5.11.1 Mounting of the test pump.18

5.11.2 Pump operating during vibration tests.19

5.11.3 Resonant frequency vibration test.19

5.11.4 Cyclic frequency vibration test .19

5.11.5 Other vibration tests.19

5.12 Low temperature test.19

5.13 Endurance testing.20

5.13.1 Test programme.20

5.13.2 Filtration for normal endurance tests .20

5.13.3 Filter check .20

5.13.4 Calibration .20

5.13.5 Start-stop cycles .20

5.13.6 Pump case pressure cycles.23

5.13.7 Air ingestion .23

5.13.8 Thermal cycles .23

5.13.9 Thermal shock.24

5.13.10 Hydraulic fluid .24

5.13.11 Failure of parts .24

5.14 Cavitation test .24

5.15 Drive coupling shear test.24

5.16 Teardown inspection.24

6 Acceptance tests .25

6.1 General.25

6.2 Examination of the product .25

6.3 Test programme.25

6.3.1 Break-in run.25

6.3.2 Proof-pressure and overspeed tests .25

iv © ISO 2000 – All rights reserved

6.3.3 Teardown inspection examination.26

6.3.4 Break-in run.26

6.3.5 Functional tests .26

6.3.6 External leakage test .26

6.3.7 Pressure control test.27

6.3.8 Calibration .27

6.3.9 Filter patch test .27

7 Storage and packaging .28

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies (ISO

member bodies). The work of preparing International Standards is normally carried out through ISO technical

committees. Each member body interested in a subject for which a technical committee has been established has

the right to be represented on that committee. International organizations, governmental and non-governmental, in

liaison with ISO, also take part in the work. ISO collaborates closely with the International Electrotechnical

Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 3.

Draft International Standards adopted by the technical committees are circulated to the member bodies for voting.

Publication as an International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this International Standard may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights.

International Standard ISO 12334 was prepared by Technical Committee ISO/TC 20, Aircraft and space vehicles,

Subcommittee SC 10, Aerospace fluid systems and components.

vi © ISO 2000 – All rights reserved

INTERNATIONAL STANDARD ISO 12334:2000(E)

Aerospace — Hydraulic, pressure-compensated, variable delivery

pumps — General requirements for 35 000 kPa systems

1 Scope

This International Standard specifies the general requirements for pressure-compensated, variable delivery

hydraulic pumps, suitable for use in aircraft hydraulic systems at 35 000 kPa.

This International Standard shall be used in conjunction with detail specifications concerning each pump model.

2 Normative references

The following normative documents contain provisions which, through reference in this text, constitute provisions of

this International Standard. For dated references, subsequent amendments to, or revisions of, any of these

publications do not apply. However, parties to agreements based on this International Standard are encouraged to

investigate the possibility of applying the most recent editions of the normative documents indicated below. For

undated references, the latest edition of the normative document referred to applies. Members of ISO and IEC

maintain registers of currently valid International Standards.

ISO 2093:1986, Electroplated coatings of tin — Specification and test methods.

ISO 2669:1995, Environmental tests for aircraft equipment — Steady-state acceleration.

ISO 2671:1982, Environmental tests for aircraft equipment — Part 3.4: Acoustic vibration.

ISO 2685:1998, Aircraft — Environmental test procedure for airborne equipment — Resistance to fire in designated

fire zones.

ISO 3601-1:1988, Fluid systems — Sealing devices — O-rings — Part 1: Inside diameters, cross-sections,

tolerances and size identification code.

ISO 6771:1987, Aerospace — Fluid systems and components — Pressure and temperature classifications.

ISO 7137:1995, Aircraft — Environmental conditions and test procedures for airborne equipment.

ISO 7320:1992, Aerospace — Couplings, threaded and sealed, for fluid systems — Dimensions.

ISO 8077:1984, Aerospace process — Anodic treatment of aluminium alloys — Chromic acid process 20 V DC,

undyed coating.

ISO 8078:1984, Aerospace process — Anodic treatment of aluminium alloys — Sulfuric acid process, undyed

coating.

ISO 8079:1984, Aerospace process — Anodic treatment of aluminium alloys — Sulfuric acid process, dyed coating.

ISO 8081:1985, Aerospace process — Chemical conversion coating for aluminium alloys — General purpose.

ISO 8399-1:1998, Aerospace — Accessory drives and mounting flanges (Metric series) — Part 1: Design criteria.

ISO 8399-2:1998, Aerospace — Accessory drives and mounting flanges (Metric series) — Part 2: Dimensions.

3 Functional requirements

3.1 Hydraulic fluid

The hydraulic fluid on which the pump is intended to be operated shall be defined in the detail specification.

3.2 Rated discharge pressure

The rated discharge pressure of the pump shall be defined as the maximum pressure against which the pump is

required to operate continuously at rated temperature, at rated speed and at zero flow (see Figure 1).

The design of the pump shall be such as to maintain rated discharge pressure at the following combination and

range of conditions:

� from 30 °C to rated temperature;

� from 50 % to 115 % of rated speed;

� at rated inlet pressure.

The value of the rated discharge pressure shall be 35 000 kPa. The maximum and minimum tolerance shall be

specified in the detail specification:

This permissible tolerance on rated discharge pressure shall be doubled in each direction for fluid temperatures

below 30 °C or pump speeds between 25 % and 50 % of rated speed.

Key

q = rated delivery (see 3.9)

N

p = rated discharge pressure (see 3.2)

N

p = maximum full-flow pressure (see 3.3)

M

q = actual delivery at maximum full-flow pressure

A

NOTE — This diagram is given as an indication. It may be presented in a different way, for example, the axes may be reversed.

Figure 1 — Delivery/pressure characteristics of pumps

2 © ISO 2000 – All rights reserved

3.3 Maximum full-flow pressure

The maximum full-flow pressure of the pump shall be defined as the maximum discharge pressure at which the

pump control does not react to reduce pump delivery at rated temperature, speed and inlet pressure.

The detail specification shall specify the minimum value of the maximum full-flow pressure (see Figure 1).

3.4 Inlet pressure

3.4.1 Rated inlet pressure

The rated inlet pressure of the pump shall be defined as the pressure measured at the inlet port of the pump when

it operates at rated speed, maximum full-flow pressure and rated temperature. Rated inlet pressure shall be

expressed as an absolute value.

The value of rated inlet pressure shall be specified in the detail specification.

3.4.2 Cavitation pressure

The cavitation pressure of the pump shall be defined as the inlet pressure obtained when, after adjustment of the

pump at rated speed, rated temperature and 90 % of maximum full-flow pressure, by reducing inlet pressure, the

discharge flow is reduced by 10 %.

3.4.3 Minimum inlet pressure

The minimum inlet pressure of the pump shall be defined as the minimum inlet pressure, stipulated by the supplier,

for which the pump meets the rated conditions of operation.

NOTE It is recommended to size the inlet lines so as to prevent any cavitation at the inlet port of the pump, in steady

delivery conditions and in sudden demand conditions.

3.5 Case drain pressure

3.5.1 Rated case-drain pressure

Rated case-drain pressure shall be defined as the maximum pressure at which the pump is required to operate

continuously in the system.

Rated case-drain pressure shall be stated in the detail specification.

3.5.2 Case proof-pressure

Unless a different value is specified in the detail specification, all pumps shall be designated to withstand a

pressure of at least 3 500 kPa (35 bar) at the case-drain port or 150 % of the rated case-drain pressure, whichever

is the greater, without permanent damage being done or performance being impaired.

3.6 Case drain flow

The pump shall be capable of producing a minimum case drain flow at a maximum given differential pressure

between case pressure and inlet pressure, as specified in the detail specification.

Minimum and maximum case drain flow shall be stated in the detail specification under conditions as specified in

the detail specification.

3.7 Rated temperature

The rated temperature of the pump shall be defined as the maximum continuous temperature of the fluid at the inlet

port of the pump. It shall be expressed in degrees Celsius.

The rated temperature is related to the maximum temperature (in accordance with ISO 6771) of the hydraulic

system in which the pump is to be used and shall be one of the values listed in Table 1. The rated temperature

shall be specified in the detail specification.

The minimum continuous temperature of the fluid at the pump inlet port may be specified in the detail specification.

Table 1 — Temperature relationship

Hydraulic Maximum system Rated temperature

system temperature of pump

°C °C

Type I 70 45

Type II 135 110

Type III 200 170

3.8 Maximum displacement

The maximum displacement of the pump shall be defined as the maximum theoretical volume of hydraulic fluid

delivered in one revolution of its drive shaft. It shall be expressed in cubic centimetres per revolution.

The maximum displacement of the pump shall be calculated from the geometrical configuration and the dimensions

of the pump. The effects of allowable manufacturing tolerances, of deflections of the pump structure, of

compressibility of the hydraulic fluid, of internal leakage and temperature shall not be taken into account in the

calculation, since the maximum displacement is intended to be an index of the sizes of the pump rather than of its

performances.

3.9 Rated delivery

The rated delivery of the pump shall be defined as the measured output of the pump under conditions of rated

temperature, rated inlet pressure, rated speed and maximum full-flow pressure.

The rated delivery shall be expressed in cubic decimetres per second and its value shall be specified in the detail

specification (with, in parentheses, the corresponding value in cubic decimetres per minute) (see Figure 1).

3.10 Rated speed

The rated speed of the pump shall be defined as the maximum speed at which the detail specification requires the

pump to operate continuously at rated temperature and at rated discharge pressure. The rated speed shall be

expressed as a number of revolutions of the pump driving shaft per minute.

The rated speed of the pump shall be stated in the detail specification. As an indication, the maximum

recommended values are given in the diagram in Figure 2.

4 © ISO 2000 – All rights reserved

Figure 2 — Nomograph of maximum recommended values for rated speeds against pump displacement

3.11 Endurance

If the duration and the conditions of the endurance test are not specified in the detail specification, they shall be in

accordance with Table 2 and 5.13 of this International Standard.

Table 2 — Duration of endurance test

Pump Hydraulic system Duration of

(see Table 1) endurance test

h

Category A Type I 2 000

(for example, used for military Type II 2 000

applications)

Type III 1 000

Category B Type I 4 000

Type II 4 000

(for example, used for

commercial applications)

Type III 2 000

3.12 Torque

The detail specification shall specify:

� the maximum value of driving torque for rated operating conditions for the pump;

� the torque value when the pump is operated at zero flow, at rated pressure, temperature and rotation speed.

3.13 Efficiency

Efficiency shall be defined as the ratio of output power to input power when the pump is operated under rated

conditions and at maximum full-flow pressure. In general, it shall be stated as a percentage.

NOTE The above ratio is commonly referred to as "overall efficiency" and includes volumetric efficiency.

When calculating output power from flow rate and pressure change, only the net pressure difference between inlet

and outlet ports of the pump shall be used. The flow rate may be as measured in the low pressure side of the

discharge line, provided that adequate compensation is made for compressibility when calculating efficiency.

The following efficiency values shall be stated in the detail specification:

� overall delivery of the pump when new;

� overall delivery of the pump after endurance test, this value being considered an objective.

3.14 Discharge pressure pulsations

Pressure pulsations shall be defined as the oscillations of the discharge pressure, occurring during nominally

steady operating conditions, at a frequency equal to or higher than the pump drive shaft speed.

The amplitude of pressure pulsations shall be determined by the test procedure described in 5.9.5. These

pulsations shall not exceed� 2 100 kPa or a pressure band specified in the detail specification, when the pump is

tested in the circuit which simulates the actual system in which the pump is to be installed, as defined in the detail

specification. The system volume may be simulated using tubing of the discharge line diameter, while being careful

to avoid a line length the natural frequency of which is resonant with pulsation frequency.

3.15 Variable delivery control

3.15.1 General

All pump models shall incorporate means to control the delivery with the effect of making the delivery of the pump

pass from zero to its maximum full-flow value for any given operating speed, when the discharge pressure is

reduced from rated discharge pressure to maximum full-flow pressure and vice versa.

6 © ISO 2000 – All rights reserved

3.15.2 Response time

The response time of the pump shall be defined as the time interval between the moment when an increase (or

decrease) in discharge pressure begins and the subsequent moment when the discharge pressure reaches its first

maximum (or minimum) value. In Figures 3 and 4, the time intervals t and t are the response times of the pump

1 2

as a function of the system impedance.

The (oscillographic or computer-aided) plot of discharge pressure against time shall be used as the criterion of

movement of the delivery control mechanism. All pump models when operating at rated speed, rated inlet

temperature and in a circuit, the system impedance of which is defined in 5.9.2.1 for response times, shall have a

response time of, at most, 0,05 s, unless otherwise specified in the detail specification.

3.15.3 Stability

The stability of the pump shall be defined as the freedom from persistent or quasi-persistent oscillation or "hunting"

of the delivery control mechanism at any frequency that can be traced to the pump delivery control means. The

oscillographic trace of discharge pressure against time shall be used as the criterion of stability.

All pump models, under any operating condition within the limits stated in the detail specification and at any speed

greater than 50 % of the rated speed, after a change in flow demand, shall recover steady-state operation (other

than permissible pressure pulsations as specified in 3.14) within not more than 1 s after the initial response to that

change in flow demand.

When required by the purchaser, the pump manufacturer shall provide adequate pump parameters to permit the

system designer to integrate pump dynamic performance into his complete pump/system analysis.

Key

1 Maximum transient pressure (3.16)

2 Maximum full-flow pressure (3.3)

3 Rated discharge pressure (3.2)

4 Allowable discharge pressure pulsations (3.14)

Figure 3 — Typical variation of pressure against time — Transient from maximum full-flow pressure to

rated discharge pressure (zero flow)

Key

1 Rated discharge pressure (3.2)

2 Minimal pressure

3 Maximum full-flow pressure (3.3)

4 Allowable discharge pressure pulsations (3.14)

Figure 4 — Typical variation of pressure against time — Transient from rated discharge pressure to

maximum full-flow pressure (full flow)

3.16 Maximum transient pressure

The maximum transient pressure shall be defined as the peak value of the oscillographic trace of discharge

pressure, made during operation of a pump, as specified in 5.9.3 and measured as shown in Figure 3.

The value of the maximum transient pressure, as determined in the transient pressure test specified in 5.9.3, shall

not exceed 45 000 kPa.

3.17 Depressurization

When it is a requirement of the detail specification that the pump be depressurized either automatically or remotely

as by an electrical signal the depressurization control shall not, when de-energized, interfere with the normal

operation of the variable delivery control. The detail specification shall specify the design integrity and quality

assurance tests for the depressurization control.

3.18 Balance

The moving parts of the hydraulic pump shall be inherently balanced and the pump shall not vibrate in such a

manner as to cause failure of any part in the pump or drive mechanism at speeds up to and including 115 % of

rated speed.

8 © ISO 2000 – All rights reserved

3.19 Adjustment

Means shall be provided to adjust the delivery control mechanism to cause zero flow to occur at rated discharge

pressure. This adjustment shall, preferably, be continuous, but it may be in steps of less than 300 kPa of the rated

discharge pressure over a minimum range from 33 000 kPa to 42 000 kPa of the rated discharge pressure.

The adjustment device shall be capable of being securely locked and it shall be possible to carry out adjustment

and locking using only standard hand tools. Where practicable, the adjustment device shall be fitted in such a way

that adjustments can be made while operating under full system pressure with negligible loss of fluid.

3.20 Safety wire sealing

Lead-type safety wire sealing shall not be used.

3.21 Directionally critical components

Wherever practical, internal parts which are subject to malfunction or failure owing to the fact that they have been

installed the wrong way round or out of true position shall have mechanical provisions to ensure that they cannot

be installed or assembled incorrectly.

3.22 Environmental requirements

The detail specifications shall define environmental conditions to which the pumps will be exposed and in which the

pumps shall operate. These detail specifications shall also define how these requirements can be checked by

reference to the applicable test methods specified in the relevant International Standards.

The following environmental conditions shall be considered:

a) temperature and altitude (in accordance with ISO 7137);

b) humidity (in accordance with ISO 7137);

c) fluid susceptibility (in accordance with ISO 7137);

d) vibration (in accordance with ISO 7137);

e) acoustic vibration (in accordance with ISO 2671);

f) steady state acceleration (in accordance with ISO 2669);

g) fungus resistance (in accordance with ISO 7137);

h) salt spray (in accordance with ISO 7137);

i) water proofness (in accordance with ISO 7137);

j) sand and dust (in accordance with ISO 7137);

k) shock (in accordance with ISO 7137);

l) fire resistance (in accordance with ISO 2685);

m) ice formation (in accordance with ISO 7137).

3.23 Installation requirements

3.23.1 Dimensions

Dimensions pertinent to the installation of pumps in aircraft shall be specified on the manufacturer's installation

drawing.

3.23.2 Mass

The wet and dry mass of the completely assembled pump shall not exceed the value specified in the detail

specification. Both wet and dry masses shall be specified on the installation drawing.

3.23.3 Mounting

3.23.3.1 General

Unless otherwise specified in the detail specification, all pumps shall incorporate a standard mounting flange, which

shall be in accordance with ISO 8399-1 and ISO 8399-2.

When the mounting flange is in conformity with ISO 8399-1 and ISO 8399-2, the relation between the maximum

displacement of the pump and the type of mounting flange shall be in accordance with Table 3.

Table 3 — Relation between displacement and flange type

Maximum displacement Flange type

Spigot reference

cm /r

2,5 150

5 200

10 300

3.23.3.2 Orientation

The mounting conditions of the pump shall be defined by an agreement between the manufacturer and the

purchaser.

3.23.3.3 Direction of rotation

The direction of rotation of the pump shall be clearly and permanently marked on an exposed surface of the pump

housing.

3.23.4 Drive coupling

An easily replaceable part of the pump assembly or a non-metallic coupling muff, incorporating a shear section,

shall be interposed between the pump drive shaft and the engine accessory drive shaft by which the pump is to be

driven.

This shear coupling part shall be held in place by a positive retainer. The end of the driving shaft shall be in

accordance with ISO 8399-1 and ISO 8399-2. The aircraft manufacturer shall specify the coupling lubrication.

Unless otherwise indicated in the detail specification, the shear section shall stand 3 times the mechanical torque

corresponding to nominal conditions.

3.23.5 Ports

Port configuration shall be in accordance with ISO 7320, unless otherwise specified in the detail specification.

The ports and the affected sections of the pump housing shall be structurally designed so as to withstand, without

permanent distortion or impairment of function, the application of a torque 2,5 times the maximum value resulting

from the attachment or removal of fittings and hoses when installing or removing pumps during field maintenance.

Inlet, outlet and case drain ports shall be identified on each pump by clear and permanent markings.

10 © ISO 2000 – All rights reserved

3.24 Detail requirements

3.24.1 Material

Materials and processes used in the manufacture of these pumps shall be of high quality, appropriate for the

intention of use and in conformity with applicable standards. Materials in conformity with the pump manufacturer's

specifications may be used provided that the specifications are approved by the purchaser and contain provisions

for appropriate tests. Using the pump manufacturer's specifications does not mean that respect of other applicable

specifications shall be waived.

3.24.2 Metals

3.24.2.1 General characteristics

All metals shall be compatible with the fluid, the intended temperature, and the functional, service and storage

conditions to which the components will be exposed. The metals shall have adequate corrosion-resisting

characteristics or shall be suitably protected in accordance with 3.24.3.

3.24.2.2 Pumps for type I systems

Except for internal surfaces in constant contact with hydraulic fluid, ferrous alloys shall have a mass fraction of

chrome of no less than 12 % or shall be suitably protected against corrosion as specified in 3.24.3. In addition, tin,

cadmium and zinc platings shall not be used for internal parts or on internal surfaces in contact with hydraulic fluid

or exposed to its vapours. 0-ring grooves for external seals shall not be considered as internal surfaces in

permanent contact with hydraulic fluid. Magnesium alloy shall not be used.

3.24.2.3 Pumps for type II and type III systems

Ferrous alloys shall have a mass fraction of chrome of no less than 12 % or shall be suitably protected against

corrosion as specified in 3.24.3. In addition, tin, cadmium, and zinc platings shall not be used for internal parts or

internal surfaces in contact with hydraulic fluid or exposed to its vapours. Magnesium alloy shall not be used.

Where performance or reliability of the pump will be jeopardized by the use of materials and processes as specified

in 3.24.2 and 3.24.3, alternative mater

...

NORME ISO

INTERNATIONALE 12334

Première édition

2000-02-01

Aéronautique et espace — Pompes

hydrauliques à débit variable régulé en

fonction de la pression — Exigences

générales pour circuits 35 000 kPa

Aerospace — Hydraulic, pressure-compensated, variable delivery

pumps — General requirements for 35 000 kPa systems

Numéro de référence

©

ISO 2000

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier peut

être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence autorisant

l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées acceptent de fait la

responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute responsabilité en la

matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info du

fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir l'exploitation de

ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation, veuillez en informer le

Secrétariat central à l'adresse donnée ci-dessous.

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous quelque

forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit de l’ISO à

l’adresse ci-après ou du comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 � CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 734 10 79

E-mail copyright@iso.ch

Web www.iso.ch

ImpriméenSuisse

ii © ISO 2000 – Tous droits réservés

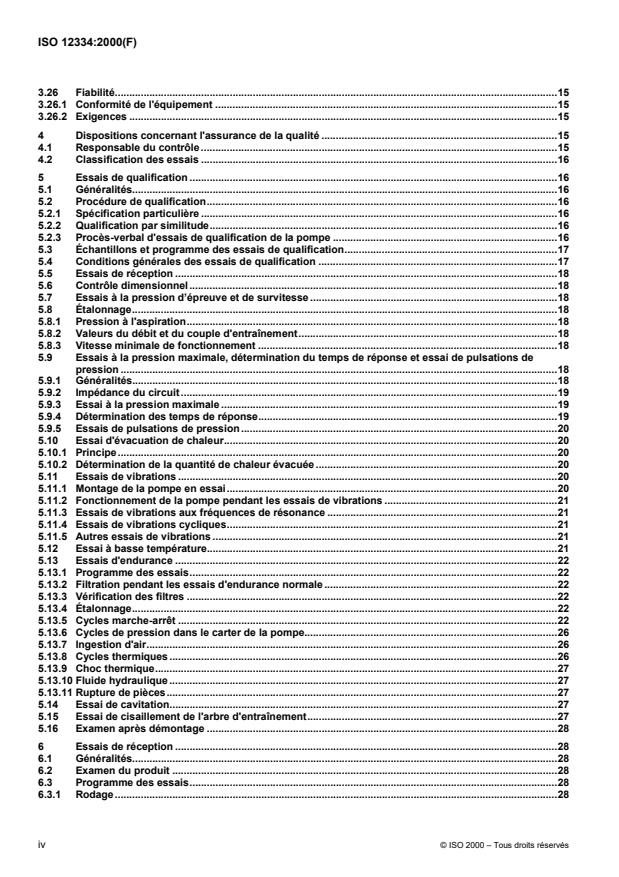

Sommaire Page

Avant-propos.vi

1 Domaine d'application.1

2 Références normatives .1

3 Conditions de fonctionnement exigées .2

3.1 Fluide hydraulique.2

3.2 Pression de refoulement nominale.2

3.3 Pression maximale à plein débit .3

3.4 Pression d'aspiration .3

3.4.1 Pression d'aspiration nominale.3

3.4.2 Pression de cavitation.4

3.4.3 Pression d'aspiration minimale.4

3.5 Pression à l'orifice de retour de fuite du carter.4

3.5.1 Pression nominale à l'orifice de retour de fuite.4

3.5.2 Pression d’essai du carter .4

3.6 Débit à l'orifice de retour de fuite du carter .4

3.7 Température nominale .4

3.8 Cylindrée maximale .5

3.9 Débit nominal .5

3.10 Vitesse nominale.5

3.11 Endurance .7

3.12 Couple.7

3.13 Rendement .7

3.14 Pulsations de pression de refoulement .7

3.15 Commande de variation de débit .8

3.15.1 Généralités .8

3.15.2 Temps de réponse .8

3.15.3 Stabilité .9

3.16 Pression transitoire maximale.9

3.17 Réduction de pression .10

3.18 Équilibrage .10

3.19 Réglage .10

3.20 Sceau de garantie .10

3.21 Pièces à sens de montage critique.10

3.22 Exigences concernant les conditions ambiantes .10

3.23 Conditions requises concernant l'installation.11

3.23.1 Dimensions.11

3.23.2 Masse.11

3.23.3 Montage .11

3.23.4 Entraînement.12

3.23.5 Orifices.12

3.24 Détails de construction .12

3.24.1 Matériaux .12

3.24.2 Métaux.12

3.24.3 Protection contre la corrosion .13

3.24.4 Pièce de fonderie .14

3.24.5 Joints .14

3.24.6 Marquage d'identification .14

3.24.7 Conception et construction.14

3.25 Maintenabilité.15

3.25.1 Concept de maintenance .15

3.25.2 Durée de vie et conditions de stockage .15

3.26 Fiabilité.15

3.26.1 Conformité de l'équipement .15

3.26.2 Exigences .15

4 Dispositions concernant l'assurance de la qualité .15

4.1 Responsable du contrôle.15

4.2 Classification des essais .16

5 Essais de qualification .16

5.1 Généralités.16

5.2 Procédure de qualification.16

5.2.1 Spécification particulière .16

5.2.2 Qualification par similitude.16

5.2.3 Procès-verbal d'essais de qualification de la pompe .16

5.3 Échantillons et programme des essais de qualification.17

5.4 Conditions générales des essais de qualification .17

5.5 Essais de réception .18

5.6 Contrôle dimensionnel.18

5.7 Essais à la pression d’épreuve et de survitesse .18

5.8 Étalonnage.18

5.8.1 Pression à l'aspiration.18

5.8.2 Valeurs du débit et du couple d'entraînement.18

5.8.3 Vitesse minimale de fonctionnement .18

5.9 Essais à la pression maximale, détermination du temps de réponse et essai de pulsations de

pression .18

5.9.1 Généralités.18

5.9.2 Impédance du circuit.19

5.9.3 Essai à la pression maximale .19

5.9.4 Détermination des temps de réponse.19

5.9.5 Essais de pulsations de pression .20

5.10 Essai d'évacuation de chaleur.20

5.10.1 Principe.20

5.10.2 Détermination de la quantité de chaleur évacuée .20

5.11 Essais de vibrations .20

5.11.1 Montage de la pompe en essai.20

5.11.2 Fonctionnement de la pompe pendant les essais de vibrations .21

5.11.3 Essais de vibrations aux fréquences de résonance .21

5.11.4 Essais de vibrations cycliques.21

5.11.5 Autres essais de vibrations .21

5.12 Essai à basse température.21

5.13 Essais d'endurance .22

5.13.1 Programme des essais.22

5.13.2 Filtration pendant les essais d'endurance normale .22

5.13.3 Vérification des filtres .22

5.13.4 Étalonnage.22

5.13.5 Cycles marche-arrêt .22

5.13.6 Cycles de pression dans le carter de la pompe.26

5.13.7 Ingestion d'air.26

5.13.8 Cycles thermiques .26

5.13.9 Choc thermique.27

5.13.10 Fluide hydraulique .27

5.13.11 Rupture de pièces.27

5.14 Essai de cavitation.27

5.15 Essai de cisaillement de l'arbre d'entraînement.27

5.16 Examen après démontage .28

6 Essais de réception .28

6.1 Généralités.28

6.2 Examen du produit .28

6.3 Programme des essais.28

6.3.1 Rodage.28

iv © ISO 2000 – Tous droits réservés

6.3.2 Essais à la pression d'épreuve et de survitesse .28

6.3.3 Contrôle après démontage .29

6.3.4 Rodage.29

6.3.5 Essais de fonctionnement .29

6.3.6 Contrôle des fuites externes .30

6.3.7 Essai du dispositif de régulation de pression.30

6.3.8 Étalonnage.30

6.3.9 Contrôle des résidus de filtration .30

7 Stockage et emballage .31

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée aux

comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du comité

technique créé à cet effet. Les organisations internationales, gouvernementales et non gouvernementales, en

liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec la Commission

électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI, Partie 3.

Les projets de Normes internationales adoptés par les comités techniques sont soumis aux comités membres pour

vote. Leur publication comme Normes internationales requiert l'approbation de 75 % au moins des comités

membres votants.

L’attention est appelée sur le fait que certains des éléments de la présente Norme internationale peuvent faire

l’objet de droits de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour responsable de

ne pas avoir identifié de tels droits de propriété et averti de leur existence.

La Norme internationale ISO 12334 a été élaborée par le comité technique ISO/TC 20, Aéronautique et espace,

sous-comité SC 10, Systèmes aérospatiaux de fluides et éléments constitutifs.

vi © ISO 2000 – Tous droits réservés

NORME INTERNATIONALE ISO 12334:2000(F)

Aéronautique et espace — Pompes hydrauliques à débit variable

régulé en fonction de la pression — Exigences générales pour

circuits 35 000 kPa

1 Domaine d'application

La présente Norme internationale spécifie les exigences générales auxquelles doivent satisfaire les pompes

hydrauliques à débit variable régulé en fonction de la pression, destinées à être utilisées dans les circuits

hydrauliques d'aéronefs à 35 000 kPa.

La présente Norme internationale doit être utilisée en liaison avec les spécifications particulières concernant

chaque modèle de pompe.

2 Références normatives

Les documents normatifs suivants contiennent des dispositions qui, par suite de la référence qui y est faite,

constituent des dispositions valables pour la présente Norme internationale. Pour les références datées, les

amendements ultérieurs ou les révisions de ces publications ne s’appliquent pas. Toutefois, les parties prenantes

aux accords fondés sur la présente Norme internationale sont invitées à rechercher la possibilité d'appliquer les

éditions les plus récentes des documents normatifs indiqués ci-après. Pour les références non datées, la dernière

édition du document normatif en référence s’applique. Les membres de l'ISO et de la CEI possèdent le registre des

Normes internationales en vigueur.

ISO 2093:1986, Dépôts électrolytiques d'étain — Spécifications et méthodes d'essai.

ISO 2669:1995, Essais en environnement des équipements aéronautiques — Essais d'accélération constante.

ISO 2671:1982, Essais en environnement pour les équipements aéronautiques — Partie 3.4: Vibrations

acoustiques.

ISO 2685:1998, Aéronefs — Méthode d'essai en environnement des équipements embarqués — Tenue au feu

dans les zones désignées «zones de feu».

ISO 3601-1:1988, Systèmes de fluides — Joints d'étanchéité — Joints toriques — Partie 1: Diamètres intérieurs,

sections, tolérances et code d'identification dimensionnelle.

ISO 6771:1987, Aéronautique et espace — Systèmes de fluides et éléments constitutifs — Classification des

températures et pressions.

ISO 7137:1995, Aéronefs — Conditions d'environnement et procédures d'essai pour les équipements embarqués.

ISO 7320:1992, Aéronautique et espace — Raccordement fileté étanche pour les systèmes de fluides —

Dimensions.

ISO 8077:1984, Procédés de traitement dans l'industrie aérospatiale — Traitement anodique des alliages

d'aluminium — Traitement à l'acide chromique sous courant continu de 20 V pour revêtement non teinté.

ISO 8078:1984, Procédés de traitement dans l'industrie aérospatiale — Traitement anodique des alliages

d'aluminium — Traitement à l'acide sulfurique pour revêtement non teinté.

ISO 8079:1984, Procédés de traitement dans l'industrie aérospatiale — Traitement anodique des alliages

d'aluminium — Traitement à l'acide sulfurique pour revêtement coloré.

ISO 8081:1985, Procédés de traitement dans l'industrie aérospatiale — Revêtement par conversion chimique des

alliages d'aluminium — Utilisation courante.

ISO 8399-1:1998, Aéronautique et espace — Fixation et entraînement des équipements (Série métrique) —

Partie 1: Critères de conception.

ISO 8399-2:1998, Aéronautique et espace — Fixation et entraînement des équipements (Série métrique) —

Partie 2: Dimensions.

3 Conditions de fonctionnement exigées

3.1 Fluide hydraulique

Le fluide hydraulique du circuit sur lequel la pompe est destinée à être montée doit être défini dans la spécification

particulière.

3.2 Pression de refoulement nominale

La pression de refoulement nominale d'une pompe est la pression maximale à laquelle la pompe est destinée à

fonctionner en permanence, à la température nominale, à la vitesse nominale et à débit nul (voir Figure 1).

La pompe doit être conçue pour pouvoir conserver sa pression de refoulement nominale dans les combinaisons et

gammes de conditions suivantes:

� de 30 °C à la température nominale;

� de 50 % à 115 % de la vitesse nominale;

� à la pression d'aspiration nominale.

La valeur de la pression de refoulement nominale est 35 000 kPa. La tolérance sur cette valeur doit être indiquée

dans la spécification particulière.

Cette tolérance admissible sur la pression de refoulement nominale doit être doublée dans chaque sens si la

température du fluide est inférieure à 30 °C, ou si la vitesse de la pompe est comprise entre 25 % et 50 % de la

vitesse nominale.

2 © ISO 2000 – Tous droits réservés

Légende

q = débit nominal (voir 3.9)

N

p = pression de refoulement nominale (voir 3.2)

N

p = pression maximale à plein débit (voir 3.3)

M

q = débit réel à la pression maximale à plein débit

A

NOTE — Ce diagramme est donné à titre indicatif. Il peut se présenter sous différentes formes, par exemple les axes peuvent

être inversés.

Figure 1 — Caractéristique débit/pression des pompes

3.3 Pression maximale à plein débit

La pression maximale à plein débit d'une pompe est la pression de refoulement maximale à laquelle le dispositif de

régulation n'est pas encore entré en action pour réduire le débit de la pompe, à la température nominale, à la

vitesse nominale et à la pression d'aspiration nominale.

La spécification particulière doit indiquer la valeur minimale de la pression maximale à plein débit (voir Figure 1).

3.4 Pression d'aspiration

3.4.1 Pression d'aspiration nominale

La pression d'aspiration nominale d'une pompe est la pression mesurée à l'orifice d'aspiration de la pompe, quand

celle-ci fonctionne à la vitesse nominale, à la pression maximale à plein débit et à la température nominale. La

pression d'aspiration nominale est exprimée en valeur absolue.

La valeur de la pression d'aspiration nominale doit être indiquée dans la spécification particulière.

3.4.2 Pression de cavitation

La pression de cavitation d'une pompe est la pression d'aspiration obtenue lorsque, après avoir réglé la pompe à

sa vitesse nominale, à sa température nominale et à 90 % de sa pression maximale à plein débit, par réduction de

sa pression d'aspiration, le débit de refoulement est réduit de 10 %.

3.4.3 Pression d'aspiration minimale

La pression d'aspiration minimale d'une pompe est la pression d'aspiration minimale fixée par le fabricant, pour

laquelle la pompe satisfait aux conditions nominales de fonctionnement.

NOTE Il est recommandé de dimensionner la tuyauterie d'aspiration afin d'éviter tout phénomène de cavitation dans

l'orifice d'aspiration de la pompe, aussi bien en débit stabilisé que lors de variations brusques du débit.

3.5 Pression à l'orifice de retour de fuite du carter

3.5.1 Pression nominale à l'orifice de retour de fuite

La pression nominale à l'orifice de retour de fuite du carter est la pression maximale à laquelle il est demandé à la

pompe de fonctionner en permanence.

La valeur de la pression nominale à l'orifice de retour de fuite doit être indiquée dans la spécification particulière.

3.5.2 Pression d’essai du carter

A moins qu'une valeur différente ne soit indiquée dans la spécification particulière, toutes les pompes doivent être

conçues pour supporter, sans détérioration permanente ni altération du bon fonctionnement, une pression d'au

moins 3 500 kPa (35 bar) à l'orifice de retour de fuite du carter, ou 150 % de la pression maximale indiquée dans la

spécification particulière, selon la plus grande de ces deux valeurs.

3.6 Débit à l'orifice de retour de fuite du carter

Conformément à la spécification particulière, la pompe doit fournir un débit de fuite minimal à une pression

différentielle maximale donnée comprise entre la pression de retour de fuite et la pression d'aspiration.

Les débits de retour de fuite minimal et maximal doivent être indiqués dans la spécification particulière.

3.7 Température nominale

La température nominale d'une pompe est la température maximale continue du fluide à l'orifice d'aspiration de la

pompe. Elle est exprimée en degrés Celsius.

La température nominale est en rapport avec la température maximale (voir l’ISO 6771) du circuit hydraulique dans

lequel la pompe sera utilisée et doit être l'une des valeurs indiquées dans le Tableau 1. Cette température

nominale doit être indiquée dans la spécification particulière.

La température minimale continue du fluide à l'aspiration doit être indiquée dans la spécification particulière.

Tableau 1 — Correspondance des températures

Circuit Température Température

hydraulique maximale du circuit nominale de la pompe

°C °C

Type I 70 45

Type II 135 110

Type III 200 170

4 © ISO 2000 – Tous droits réservés

3.8 Cylindrée maximale

La cylindrée maximale d'une pompe est le volume théorique maximal de fluide hydraulique débité à chaque tour de

l'arbre de commande de la pompe. Elle est exprimée en centimètres cubes par tour.

La cylindrée maximale est calculée à partir de la configuration géométrique et des dimensions de la pompe, sans

tenir compte des effets des tolérances admissibles à la construction, des déformations de la structure de la pompe,

de la compressibilité du fluide hydraulique, des fuites internes et de la température, car la cylindrée maximale sert

à caractériser les dimensions plutôt que ces performances de la pompe.

3.9 Débit nominal

Le débit nominal d'une pompe est défini comme le débit à la sortie de la pompe, à la température nominale, à la

pression d'aspiration nominale, à la vitesse nominale et à la pression à plein débit.

Le débit nominal est exprimé en décimètres cubes par seconde et sa valeur est indiquée dans la spécification

particulière (avec, entre parenthèses, la valeur correspondante en décimètres cubes par minute) (voir Figure 1).

3.10 Vitesse nominale

La vitesse nominale d'une pompe est la vitesse maximale pour laquelle la pompe a été conçue en vue d'un

fonctionnement continu à la température nominale et à la pression de refoulement nominale. La vitesse nominale

est exprimée en tours par minute de l'arbre de commande de la pompe.

La vitesse nominale de la pompe est indiquée dans la spécification particulière. À titre indicatif, les valeurs

maximales recommandées figurent sur le diagramme de la Figure 2.

Figure 2 — Abaque des valeurs maximales recommandées pour les vitesses nominales en fonction de la

cylindrée par tour

6 © ISO 2000 – Tous droits réservés

3.11 Endurance

Si la durée et les conditions des essais d'endurance ne sont pas indiquées dans la spécification particulière, elles

doivent être conformes au Tableau 2 et au paragraphe 5.13 de la présente Norme internationale.

Tableau 2 — Durée des essais d'endurance

Pompe Circuit hydraulique Durée des essais

d'endurance

(voir Tableau 1)

h

Catégorie A Type I 2 000

(par exemple pour

Type II 2 000

applications militaires)

Type III 1 000

Catégorie B Type I 4 000

(par exemple pour

Type II 4 000

applications commerciales)

Type III 2 000

3.12 Couple

La spécification particulière doit indiquer:

� la valeur maximale du couple d'entraînement aux conditions nominales de fonctionnement de la pompe;

� la valeur du couple lorsque la pompe fonctionne à débit nul, à la pression nominale, à la température nominale

et à la vitesse de rotation nominale.

3.13 Rendement

Le rendement d'une pompe est défini comme le rapport entre les puissances à la sortie et à l'entrée lorsque celle-ci

fonctionne aux conditions nominales, à la pression maximale à plein débit. En général, il est exprimé en

pourcentage.

NOTE Ce rapport est couramment appelé «rendement global» et comprend le rendement volumétrique.

Pour déterminer par le calcul la puissance à la sortie à partir du débit et de la pression, on doit utiliser la différence

de pression entre les orifices d'aspiration et de sortie de la pompe et le débit mesuré du côté de la tuyauterie de

refoulement à faible pression, corrigé pour tenir compte de la compressibilité du fluide.

Les valeurs de rendement suivantes doivent être indiquées dans la spécification particulière:

� rendement global de la pompe à l'état neuf;

� rendement global de la pompe après essais d'endurance, cette valeur étant considérée comme un objectif.

3.14 Pulsations de pression de refoulement

Les pulsations de pression de refoulement doivent être définies comme les oscillations de la pression de

refoulement produites aux conditions nominales de fonctionnement stabilisé, à une fréquence égale ou supérieure

à celle correspondant à la vitesse de rotation de la pompe.

L'amplitude des pulsations est déterminée par la procédure d'essai décrite en 5.9.5. Ces pulsations ne doivent en

aucun cas dépasser � 2 100 kPa ou une plage de pression indiquée dans la spécification particulière, la pompe

étant soumise à des essais dans le circuit qui simule le circuit réel dans lequel la pompe est montée,

conformément à la spécification particulière. On peut simuler le volume du circuit en utilisant une tuyauterie du

diamètre de la tuyauterie de refoulement, en veillant à éviter une longueur de tuyauterie dont la fréquence propre

est en résonance avec la fréquence de pulsation.

3.15 Commande de variation de débit

3.15.1 Généralités

Tous les modèles de pompe doivent comporter un dispositif de commande du débit ayant pour effet de faire passer

le débit d'une valeur nulle à sa valeur maximale de plein débit, pour toute vitesse de fonctionnement donnée,

quand la pression de refoulement est réduite de la valeur nominale à la valeur maximale à plein débit et vice versa.

3.15.2 Temps de réponse

Le temps de réponse de la pompe est défini comme l'intervalle de temps entre le moment où commence une

augmentation (ou une diminution) de la pression de refoulement et l'instant où la pression de refoulement atteint sa

première valeur maximale (ou minimale). Sur les Figures 3 et 4, les intervalles de temps t et t sont les temps de

1 2

réponse de la pompe en fonction de l'impédance du circuit.

On doit utiliser un enregistrement (oscillographique ou d'acquisition numérique) de la pression de refoulement en

fonction du temps pour contrôler le mouvement du mécanisme de commande du débit. Pour tous les modèles de

pompes fonctionnant à leur vitesse nominale, à la température d'aspiration nominale et dans un circuit

d'impédance correspondant à celle définie en 5.9.2.1 pour la détermination du temps de réponse, le temps de

réponse ne doit pas dépasser 0,05 s, sauf indication différente de la spécification particulière.

Légende

1 Pression transitoire maximale (3.16)

2 Pression maximale à plein débit (3.3)

3 Pression de refoulement nominale (3.2)

4 Pulsations de pression de refoulement (3.14) admissibles

Figure 3 — Variation typique de la pression en fonction du temps — Cas du passage de la pression

maximale à plein débit à la pression de refoulement nominale (arrêt du débit)

8 © ISO 2000 – Tous droits réservés

Légende

1 Pression de refoulement nominale (3.2)

2 Pression minimale

3 Pression maximale à plein débit (3.3)

4 Pulsations de pression de refoulement (3.14) admissibles

Figure 4 — Variation typique de la pression en fonction du temps — Cas du passage de la pression de

refoulement nominale à la pression maximale à plein débit (rétablissement du débit)

3.15.3 Stabilité

La stabilité est l'absence d'oscillations entretenues, ou quasi entretenues, ou de mouvements oscillatoires du

mécanisme de commande du débit à toute fréquence qui peut être enregistrée par les moyens de contrôle du débit

de la pompe. On doit utiliser un enregistrement oscillographique de la pression de refoulement en fonction du

temps pour contrôler la stabilité.

Pour tous les modèles de pompes et pour toute condition de fonctionnement fixée par la spécification particulière

et à toute vitesse supérieure à 50 % de la vitesse nominale, le rétablissement du régime permanent après variation

du débit demandé (sans tenir compte des pulsations de pression admises en 3.14) doit se faire en 1 s au maximum

après la réaction initiale à cette variation de débit.

Lorsque l'acheteur le demande, le fournisseur de la pompe doit présenter les paramètres adéquats de la pompe

permettant à celui qui a conçu le circuit d'intégrer les caractéristiques dynamiques de la pompe dans son analyse

complète pompe/circuit.

3.16 Pression transitoire maximale

La pression transitoire maximale est la valeur de crête de la pression de refoulement qui est enregistrée pendant le

fonctionnement de la pompe, comme spécifié en 5.9.3, et qui est mesurée comme indiqué à la Figure 3.

La valeur de la pression transitoire maximale, telle qu'elle est déterminée par l'essai décrit en 5.9.3, ne doit pas

être supérieure à 45 000 kPa.

3.17 Réduction de pression

Lorsque la spécification particulière exige que la pression de refoulement de la pompe puisse être réduite

automatiquement ou à distance, par exemple par un signal électrique, la commande de dépressurisation ne doit

pas lorsqu'elle est désexcitée, gêner le fonctionnement normal de la commande de variation du débit. La

spécification particulière doit préciser les essais de qualification et de contrôle de cette commande.

3.18 Équilibrage

Les parties mobiles de la pompe hydraulique doivent être déjà équilibrées par elles-mêmes, et la pompe ne doit

pas vibrer d'une manière telle qu'une partie quelconque de cette pompe ou du mécanisme d'entraînement casse

lorsque la vitesse est égale ou inférieure à 115 % de la vitesse nominale.

3.19 Réglage

On doit prévoir un moyen pour régler le mécanisme de commande du débit de façon que le débit soit nul à la

pression de refoulement nominale. Ce réglage doit de préférence être continu, mais il peut se faire par paliers de

moins de 300 kPa sur une gamme minimale s'étendant sur une plage de 33 000 kPa à 42 000 kPa.

Le dispositif de réglage doit pouvoir être efficacement verrouillé et il doit être possible de faire le réglage et le

verrouillage à l'aide d'un outillage à main courant. Dans la mesure du possible, le dispositif de réglage doit être

agencé d'une manière telle qu'on puisse faire le réglage quand le fonctionnement a lieu à la pleine pression du

circuit, sans qu'il se produise de perte sensible de fluide.

3.20 Sceau de garantie

On ne doit pas utiliser de sceau de garantie en plomb.

3.21 Pièces à sens de montage critique

Les pièces internes qui sont susceptibles de provoquer un mauvais fonctionnement ou une avarie en cas

d'inversion de sens ou de mauvais positionnement au montage doivent, dans toute la mesure du possible,

comporter les dispositions mécaniques voulues pour empêcher un montage incorrect.

3.22 Exigences concernant les conditions ambiantes

Les spécifications particulières doivent définir les conditions ambiantes auxquelles les pompes seront soumises et

pour lesquelles les pompes doivent fonctionner. Ces spécifications particulières doivent également définir la façon

dont ces exigences peuvent être contrôlées, en faisant référence aux méthodes d'essai adéquates spécifiées dans

les Normes internationales particulières.

Les conditions ambiantes suivantes doivent être considérées:

a) températures et altitude (conformément à l’ISO 7137);

b) humidité (conformément à l’ISO 7137);

c) résistance aux fluides (conformément à l’ISO 7137);

d) vibrations (conformément à l’ISO 7137);

e) vibrations acoustiques (conformément à l’ISO 2671);

f) accélération constante (conformément à l’ISO 2669);

g) résistance aux champignons et moisissures (conformément à l’ISO 7137);

h) brouillard salin (conformément à l’ISO 7137);

10 © ISO 2000 – Tous droits réservés

i) imperméabilité à l'eau (conformément à l’ISO 7137);

j) sable et poussières (conformément à l’ISO 7137);

k) chocs (conformément à l’ISO 7137);

l) résistance au feu (conformément à l’ISO 2685);

m) formation de glace (conformément à l’ISO 7137).

3.23 Conditions requises concernant l'installation

3.23.1 Dimensions

Les dimensions nécessaires pour l'installation des pompes dans les aéronefs doivent être indiquées sur le plan

d'installation du constructeur.

3.23.2 Masse

La masse à sec et avec du liquide de la pompe ne doit pas être supérieure à la valeur indiquée dans la

spécification particulière. Les masses avec et sans fluide doivent être indiquées sur le plan d'installation.

3.23.3 Montage

3.23.3.1 Généralités

Sauf indication contraire de la spécification particulière, toutes les pompes doivent comporter une bride de

montage conforme à l'ISO 8399-1 et à l'ISO 8399-2.

Lorsque la bride de montage est conforme à l'ISO 8399-1 et à l'ISO 8399-2, la relation entre la cylindrée maximale

de la pompe et le type de bride de montage doit être conforme au Tableau 3.

Tableau 3 — Relation entre cylindrée et type de bride

Cylindrée maximale Type de bride — Désignation du

centrage

cm /r

2,5 150

5 200

10 300

3.23.3.2 Orientation

Les conditions de montage doivent être définies par accord entre le fabricant et l'acheteur.

3.23.3.3 Sens de rotation

Le sens de rotation de la pompe doit être marqué, de façon claire et indélébile, sur une zone dans l'environnement.

3.23.4 Entraînement

Un arbre ou un manchon d'accouplement non métallique facilement démontable et comportant une section de

cisaillement doit être interposé entre l'arbre d'entraînement des auxiliaires du moteur.

Cet arbre d'accouplement travaillant au cisaillement doit être maintenu en place par un système de verrouillage

positif. L'extrémité de l'arbre d'entraînement doit être conforme à l'ISO 8399-1 et à l'ISO 8399-2. L'avionneur doit

spécifier le mode de lubrification de l'arbre d'accouplement.

Sauf mention contraire dans la spécification particulièr

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...