ISO 17662:2005

(Main)Welding — Calibration, verification and validation of equipment used for welding, including ancillary activities

Welding — Calibration, verification and validation of equipment used for welding, including ancillary activities

ISO 17662:2005 specifies requirements for calibration, verification and validation of equipment used for: control of process variables during fabrication; control of the properties of equipment used for welding or welding allied processes, where the resulting output cannot be readily or economically documented by subsequent monitoring, inspection and testing. This regards process variables influencing the fitness-for-purpose and in particular the safety of the fabricated product. The subject of ISO 17662:2005 is limited to calibration, verification and validation of equipment after installation, as part of the workshops' schemes for maintenance and/or operation.

Soudage — Étalonnage, vérification et validation du matériel utilisé pour le soudage, y compris pour les procédés connexes

L'ISO 17662:2005 spécifie les exigences relatives à l'étalonnage, la vérification et la validation du matériel utilisé pour: la maîtrise des variables du processus en cours de production; la maîtrise des caractéristiques du matériel utilisé pour le soudage ou les activités connexes; quand l'élément résultant ne peut pas être ultérieurement vérifié dans des conditions simples ou économiques par une surveillance, des contrôles et des essais. Elle concerne les variables du processus qui influent sur l'aptitude à l'emploi et en particulier sur la sécurité du produit fabriqué. L'objet de l'ISO 17662:2005 se limite à l'étalonnage, la vérification et la validation du matériel après installation, dans le cadre des programmes de maintenance et/ou de fonctionnement des ateliers.

General Information

- Status

- Withdrawn

- Publication Date

- 16-Mar-2005

- Withdrawal Date

- 16-Mar-2005

- Technical Committee

- ISO/TC 44/SC 10 - Quality management in the field of welding

- Drafting Committee

- ISO/TC 44/SC 10 - Quality management in the field of welding

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 03-Mar-2016

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 28-Feb-2023

- Consolidated By

ISO 14405-3:2016 - Geometrical product specifications (GPS) — Dimensional tolerancing — Part 3: Angular sizes - Effective Date

- 06-Jun-2022

- Effective Date

- 12-Feb-2014

ISO 17662:2005 - Welding -- Calibration, verification and validation of equipment used for welding, including ancillary activities

ISO 17662:2005 - Soudage -- Étalonnage, vérification et validation du matériel utilisé pour le soudage, y compris pour les procédés connexes

Get Certified

Connect with accredited certification bodies for this standard

National Aerospace and Defense Contractors Accreditation Program (NADCAP)

Global cooperative program for special process quality in aerospace.

CARES (UK Certification Authority for Reinforcing Steels)

UK certification for reinforcing steels and construction.

DVS-ZERT GmbH

German welding certification society.

Sponsored listings

Frequently Asked Questions

ISO 17662:2005 is a standard published by the International Organization for Standardization (ISO). Its full title is "Welding — Calibration, verification and validation of equipment used for welding, including ancillary activities". This standard covers: ISO 17662:2005 specifies requirements for calibration, verification and validation of equipment used for: control of process variables during fabrication; control of the properties of equipment used for welding or welding allied processes, where the resulting output cannot be readily or economically documented by subsequent monitoring, inspection and testing. This regards process variables influencing the fitness-for-purpose and in particular the safety of the fabricated product. The subject of ISO 17662:2005 is limited to calibration, verification and validation of equipment after installation, as part of the workshops' schemes for maintenance and/or operation.

ISO 17662:2005 specifies requirements for calibration, verification and validation of equipment used for: control of process variables during fabrication; control of the properties of equipment used for welding or welding allied processes, where the resulting output cannot be readily or economically documented by subsequent monitoring, inspection and testing. This regards process variables influencing the fitness-for-purpose and in particular the safety of the fabricated product. The subject of ISO 17662:2005 is limited to calibration, verification and validation of equipment after installation, as part of the workshops' schemes for maintenance and/or operation.

ISO 17662:2005 is classified under the following ICS (International Classification for Standards) categories: 25.160.30 - Welding equipment. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 17662:2005 has the following relationships with other standards: It is inter standard links to EN ISO 17662:2005, ISO 2936:1983, ISO 14405-3:2016, ISO 17662:2016. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 17662:2005 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 17662

First edition

2005-03-15

Welding — Calibration, verification and

validation of equipment used for welding,

including ancillary activities

Soudage — Étalonnage, vérification et validation du matériel utilisé

pour le soudage, y compris pour les procédés connexes

Reference number

©

ISO 2005

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2005

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2005 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 17662 was prepared by the European Committee for Standardization (CEN) in collaboration with

Technical Committee ISO/TC 44, Welding and allied processes, Subcommittee SC 10, Unification of

requirements in the field of metal welding, in accordance with the Agreement on technical cooperation

between ISO and CEN (Vienna Agreement).

Throughout the text of this document, read “.this European Standard.” to mean “.this International

Standard.”.

Annex ZA provides a list of corresponding International and European Standards for which equivalents are not

given in the text.

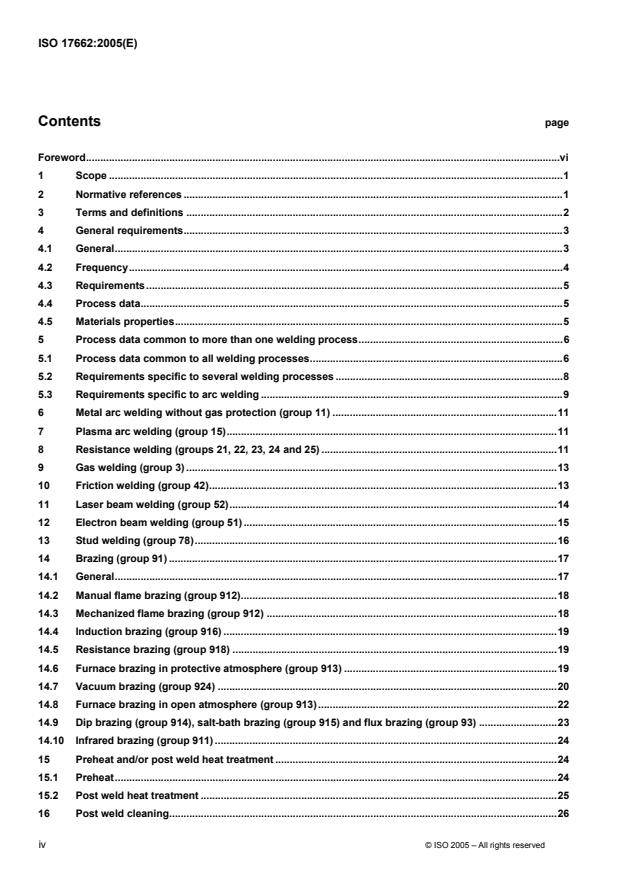

Contents page

Foreword.vi

1 Scope .1

2 Normative references .1

3 Terms and definitions .2

4 General requirements.3

4.1 General.3

4.2 Frequency.4

4.3 Requirements.5

4.4 Process data.5

4.5 Materials properties.5

5 Process data common to more than one welding process.6

5.1 Process data common to all welding processes.6

5.2 Requirements specific to several welding processes .8

5.3 Requirements specific to arc welding .9

6 Metal arc welding without gas protection (group 11) .11

7 Plasma arc welding (group 15).11

8 Resistance welding (groups 21, 22, 23, 24 and 25) .11

9 Gas welding (group 3) .13

10 Friction welding (group 42).13

11 Laser beam welding (group 52).14

12 Electron beam welding (group 51).15

13 Stud welding (group 78).16

14 Brazing (group 91) .17

14.1 General.17

14.2 Manual flame brazing (group 912).18

14.3 Mechanized flame brazing (group 912) .18

14.4 Induction brazing (group 916) .19

14.5 Resistance brazing (group 918) .19

14.6 Furnace brazing in protective atmosphere (group 913) .19

14.7 Vacuum brazing (group 924) .20

14.8 Furnace brazing in open atmosphere (group 913).22

14.9 Dip brazing (group 914), salt-bath brazing (group 915) and flux brazing (group 93) .23

14.10 Infrared brazing (group 911) .24

15 Preheat and/or post weld heat treatment .24

15.1 Preheat.24

15.2 Post weld heat treatment .25

16 Post weld cleaning.26

iv © ISO 2005 – All rights reserved

17 Flame cutting (group 81) and other ancillary processes.26

Annex A (informative) Details for stud welding.27

Annex B (informative) Acceptance testing of equipment .28

Annex C (informative) Parties involved.29

Annex ZA (normative) List of corresponding European and International Standards for which

equivalents are not given in the text .30

Bibliography.31

Foreword

This document (EN ISO 17662:2005) has been prepared by Technical Committee CEN/TC 121 “Welding”, the

secretariat of which is held by DIN, in collaboration with Technical Committee ISO/TC 44 "Welding and allied

processes".

This European Standard shall be given the status of a national standard, either by publication of an identical text or

by endorsement, at the latest by September 2005, and conflicting national standards shall be withdrawn at the

latest by September 2005.

According to the CEN/CENELEC Internal Regulations, the national standards organizations of the following

countries are bound to implement this European Standard: Austria, Belgium, Cyprus, Czech Republic, Denmark,

Estonia, Finland, France, Germany, Greece, Hungary, Iceland, Ireland, Italy, Latvia, Lithuania, Luxembourg, Malta,

Netherlands, Norway, Poland, Portugal, Slovakia, Slovenia, Spain, Sweden, Switzerland and United Kingdom.

vi © ISO 2005 – All rights reserved

1 Scope

This standard specifies requirements to calibration, verification and validation of equipment used for:

– control of process variables during fabrication,

or

– control of the properties of equipment used for welding or welding allied processes,

where the resulting output cannot be readily or economically documented by subsequent monitoring, inspection

and testing. This regards process variables influencing the fitness-for-purpose and in particular the safety of the

fabricated product.

NOTE 1 The standard is based on the lists of process variables stated in standards for specification of welding procedures, in

particular, but not exclusively on the EN ISO 15609 series of standards. Future revisions of these standards can result in

addition or deletion of parameters considered necessary to specify.

Some guidance is, in addition, given in annex B as regards requirements to calibration; verification and validation

as part of acceptance testing of equipment used for welding or allied processes.

Requirements to calibration, verification and validation as part of inspection, testing, non-destructive testing or

measuring of final welded products performed in order to verify product compliance are outside the scope of the

present standard.

The subject of the standard is limited to calibration, verification and validation of equipment after installation, as part

of the workshops’ schemes for maintenance and/or operation.

NOTE 2 It should be stressed that the standard has nothing to do with manufacture and installation of equipment for welding.

Requirements to new equipment are formulated in directives and product codes (standards), as necessary.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated references,

only the edition cited applies. For undated references, the latest edition of the referenced document (including any

amendments) applies.

EN 562, Gas welding equipment — Pressure gauges used in welding, cutting and allied processes

EN 729-1, Quality requirements for welding — Fusion welding of metallic materials — Part 1: Guidelines for

selection and use

EN 729-2, Quality requirements for welding — Fusion welding of metallic materials — Part 2: Comprehensive

quality requirements

EN 729-3, Quality requirements for welding — Fusion welding of metallic materials — Part 3: Standard quality

requirements

EN 729-4, Quality requirements for welding — Fusion welding of metallic materials — Part 4: Elementary quality

requirements

EN 970, Non-destructive examination of fusion welds — Visual examination

EN 1321, Destructive tests on welds in metallic materials — Macroscopic and microscopic examination of welds

CR 12361, Destructive tests on welds in metallic materials — Etchants for macroscopic and microscopic

examination

EN 13134, Brazing — Procedure approval

ENV 50184, Validation of arc welding equipment

EN ISO 14554-1, Quality requirements for welding — Resistance welding of metallic materials — Part 1:

Comprehensive quality requirements (ISO 14554-1:2000)

EN ISO 14554-2, Quality requirements for welding — Resistance welding of metallic materials — Part 2:

Elementary quality requirements (ISO 14554-2:2000)

EN ISO 14555, Welding — Arc stud welding of metallic materials (ISO 14555:1998)

EN ISO 14744-5, Welding — Acceptance inspection of electron beam welding machines — Part 5: Measurement of

run-out accuracy (ISO 14744-5:2000)

EN ISO 15609-1, Specification and qualification of welding procedures for metallic materials - Welding procedure

specification - Part 1: Arc welding (ISO 15609-1:2004)

EN ISO 15609-2, Specification and qualification of welding procedures for metallic materials - Welding procedure

specification - Part 2: Gas welding (ISO 15609-2:2001)

EN ISO 15609-3, Specification and qualification of welding procedures for metallic materials - Welding procedure

specification - Part 3: Electron beam welding (ISO 15609-3:2004)

EN ISO 15609-4, Specification and qualification of welding procedures for metallic materials - Welding procedure

specification - Part 4: Laser beam welding (ISO 15609-4:2004)

EN ISO 15609-5, Specification and qualification of welding procedures for metallic materials - Welding procedure

specification - Part 5: Resistance welding (ISO 15609-5:2004)

EN ISO 15620, Welding — Friction welding of metallic materials (ISO 15620:2000)

ISO 669, Resistance welding — Resistance welding equipment — Mechanical and electrical requirements

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

3.1

accuracy class

class of measuring instruments that meet certain metrological requirements that are intended to keep errors within

specified limits

[1]

3.2

accuracy of measurand

closeness of the agreement between the result of a measurement and a true value of the measurement

[1]

3.3

calibration

set of operations that establish, under specified conditions, the relationship between values of quantities indicated

by a measuring instrument or measuring system, or values represented by a material measure or a reference

material, and the corresponding values realized by standards

[1]

3.4

measurement

set of operations having the object of determining a value of a quantity

[1]

3.5

measuring instrument

device intended to be used to make measurements, alone or in conjunction with supplementary device(s)

[1]

2 © ISO 2005 – All rights reserved

3.6

material measure

device intended to reproduce or supply, in a permanent manner during its use, one or more known values of a

given quantity

3.7

measuring system

complete set of measuring instruments and other equipment assembled to carry out specified measurements

[1]

3.8

repeatability (of results of measurements)

closeness of the agreement between the results of successive measurements of the same measurand carried out

under the same conditions of measurement

[1]

3.9

reproducibility (of results of measurement)

closeness of the agreement between the results of measurements of the same measurand carried out under

changed conditions of measurement

[1]

3.10

tractability

property of the result of a measurement or the value of a standard whereby it can be related to stated references,

usually national or international standards, through an unbroken chain of comparisons all having stated

uncertainties

[1]

3.11

validation

confirmation, through the provision of objective evidence that the requirements for a specific intended use or

application have been fulfilled

[EN ISO 9000:2000]

3.12

verification

confirmation, through the provision of objective evidence that specified requirements have been fulfilled

[EN ISO 9000:2000]

4 General requirements

4.1 General

Measuring, inspection and test equipment are used for many purposes and as part of many work operations during

welding fabrication. However, the purposes can be grouped as follows:

1) demonstration of conformance of product to specified requirements;

2) control of processes where the resulting output cannot be readily or economically verified by subsequent

monitoring, inspection and testing;

3) general process control.

Measuring, inspection and test equipment used for demonstration of conformance of product to specified

requirements (1) should be properly calibrated, verified or validated. This is e.g. required in EN ISO 9001. Many of

the procedures used for demonstration of conformance inspection are covered by standards, which typically

include provisions for calibration, verification and validation. This is e.g. the case for standards for non-destructive

testing and destructive testing of welds. Further, requirements to documentation of such quality characteristics (e.g.

non-destructive testing) are stated in application standards and/or contracts. Calibration, verification and validation

of measuring devices used for this category of application are not covered by this standard, apart from a few

comments on welding inspection and visual examination. The relevant standards for inspection and testing shall be

consulted.

However, some quality characteristics (also related to safety) cannot be inspected or tested on the finished

structure or product. This is e.g. the case for the materials properties of weld metals and to the heat-affected zones

adjacent to welds. Such quality characteristics have to be documented indirectly by proper documentation of the

fabrication process (2). The guidance given in this standard is limited mainly to calibration, verification and

validation of measuring devices used for such indirect documentation of quality characteristics, influenced by

welding. The measuring, inspection and test equipment can be separate measuring instruments or built-in

instruments in e.g. the power sources used for welding.

Measuring, inspection and test equipment used for general process control may also have to be calibrated, verified

or validated (3). This is, e.g. recommended in EN ISO 9004 . However, specification of such requirements are left

entirely to the discretion of the manufacturer, the requirements cannot be standardized and they are not covered by

the present standard.

A key issue of the standard is discussions of the influence of various process variables on the resulting output and

in particular of the possibilities of verification of the output by subsequent monitoring, inspection and testing. The

distinction between process variables in group (2) and group (3) is not always easy but essential for the

interpretation of contractual and/or legal requirements. The main basis for selection of the relevant variables is the

standards for specification of welding procedures.

The specific requirements to calibration, verification and validation of a particular instrument shall be derived from

the required performance and shall be compatible with the permissible range as specified in the welding procedure

specification (WPS) for the variable(s) in question. Many types of instruments used for control of welding such as

ammeters, voltmeters, thermocouples, stop-watches etc. are also used for non-welding purposes. It should be

noted that the requirements to accuracy, when used for welding purposes might be less stringent than for other

applications of the instruments. “Normal” (standardized) procedures for calibration, verification and validation of the

instruments can be too stringent and costly, if applied for welding purposes.

The formal requirements to calibration, verification and validation as regards control of welding and allied

processes are specified in the EN 729 series of standards and the EN ISO 14554 series of standards. Some more

specific supplementary requirements can, however, be found in structural codes and/or as contractual

requirements.

4.2 Frequency

When a need for calibration, verification or validation of equipment has been identified then calibration, verification

or validation shall be carried out once a year, unless otherwise specified. Where there is a proven record of

repeatability and liability the frequency of calibration, verification and validation can be reduced. It can, however, be

necessary to re-calibrate, re-verify or re-validate at more frequent intervals, depending upon the recommendation

of the manufacturer of the instrument, the requirements of the user, or where there is reason to believe that the

performances of the equipment have deteriorated. However, equipment shall be isolated and calibration,

verification or validation carried out before the equipment is put back in use after the following cases:

whenever there are indications that an instrument does not register properly;

whenever the equipment has been visibly damaged and the damage can have influenced the function of one

or more instruments;

whenever the equipment has been misused, subject to severe stress (overloads, traffic accidents, etc.), or

subject to any other event which can have resulted in damage to one or more instrument;

whenever the equipment has been rebuilt or repaired.

It should be noted that EN ISO 9004 is not intended for certification, regulatory or contractual use.

4 © ISO 2005 – All rights reserved

4.3 Requirements

Calibration, verification and validation shall, in principle, be carried out for all the instruments used for control of the

welding process variables specified in the welding procedure specification. However, standards for specification of

welding procedures provide comprehensive lists of variables but not all variables are essential for all applications.

The following paragraphs give for all common welding processes some guidelines on relevant requirements.

Calibration, verification and validation can be omitted entirely in the following cases:

a) When verification of the process is not required.

Calibration, verification and validation can be omitted for all processes where there is no legal or contractual

requirement for verification or validation of the process.

NOTE 1 This is usually the case for processes such as flame or plasma cutting and air arc gouging.

b) Mass production

Calibration, verification and validation can be omitted provided all the following conditions are fulfilled:

production is controlled by pre-production testing, followed by testing of samples from the actual

production at regular intervals;

the control is supported by an adequate system for statistical quality control;

the process is reasonably stable during the interval between testing of samples;

pre-production testing and sampling are performed separately for each production line (welding cell).

c) Series and single piece production

Calibration, verification and validation can be omitted provided all the following conditions are fulfilled:

the procedures are approved by procedure testing;

the actual production is carried out by the same welding machine used during procedure testing.

NOTE 2 The manufacturer can, for managerial reasons, wish to perform much more comprehensive calibration, verification

and validation. The main reasons are:

- more efficient control of processes resulting in higher productivity and more economical operation;

- possibility of transferring procedures from one equipment to another without adjustments, maintaining an uninterrupted

production;

- higher process stability and therefore increased economic efficiency;

- control data becomes compatible with different types of equipment.

4.4 Process data

For all welding processes, process data where calibration, verification or validation are needed are stated below.

Calibration, verification or validation is not needed for all other process data.

4.5 Materials properties

Several kinds of materials are used in connection with production involving welding or ancillary activities. This

includes parent metals and filler metals but also shielding gases, materials used for backing, etc. Occasionally

incoming inspection and testing or check of stored materials may have to be performed, e.g. in order to identify a

material. Such activities involve instruments and procedures for chemical analysis, positive material identification,

etc. Provisions for calibration of instruments used for such purposes are outside the scope of the present standard.

Gas backing purity can be measured prior to welding, however, and is an exception.

5 Process data common to more than one welding process

5.1 Process data common to all welding processes

The standards for specification of welding procedures require some data, which are common to all welding

processes. Calibration, verification or validation can be needed for the process data stated in Table 1 to Table 8.

Table 1 — Related to the parent material and filler metals

Designation Need for calibration, verification or Instruments and techniques

validation

Material dimension Instruments used for measurement Measuring instruments such as

and/or verification of material vernier callipers, micrometer

dimensions shall be calibrated, as callipers, gauge blocks, rulers and

necessary. Requirements depend on straightedges, etc. are covered by

the specified tolerances, etc. several EN-, ISO- and national

standards.

Table 2 — Related to the joint

Designation Need for calibration, verification or Instruments and techniques

validation

Joint design Instruments used for measurement See EN 970.

and/or verification of joint dimension

shall be validated.

Welding position Requirements to determination of Relevant instruments are covered

welding position are, as a general by a number of standards.

rule, not very exacting. Instruments

used for measurement and/or

verification of welding position (e.g.

spirit levels and instruments used for

measurements of angles) do not

have to be calibrated, verified or

validated unless damaged, and after

having been repaired.

Joint preparation Instruments used for measurement See EN 970.

and/or verification of joint dimension

shall be validated.

6 © ISO 2005 – All rights reserved

Table 3 — Welding machine

Designation Need for calibration, verification or Instruments and techniques

validation

Characteristic dimensions, Instruments used for measurement Measuring instruments such as

shape and configuration of and/or verification of dimensions, vernier callipers, micrometer

welding machine and shape, position, etc. of jigs, fixtures callipers, gauge blocks, rulers and

working conditions such as: and tooling shall be calibrated, straightedges, etc. are covered by

verified or validated, as appropriate. several EN-, ISO- and national

number and

standards.

configuration of wire

electrodes;

diameter of shielding

gas nozzles and

fixtures;

distance contact tip

nozzle to the surface of

the workpiece;

diameter of electrodes

and wire electrodes;

dimensions, shape,

position, etc. of back

and front support.

Table 4 — Jigs, fixtures and tooling

Designation Need for calibration, verification or Instruments and techniques

validation

Jigs and fixtures Instruments used for measurement Measuring instruments such as

and/or verification of dimensions, vernier callipers, micrometer

shape, position, etc. of jigs, fixtures callipers, gauge blocks, rulers and

and tooling shall be calibrated, straightedges, etc. are covered by

verified or validated, as appropriate. several EN-, ISO- and national

standards.

Manipulators, Instruments used for control of EN ISO 14744-5 and

x-y tables, etc. movements shall be calibrated, EN ISO 15616-2 may be used for

verified or validated, as appropriate. general guidance (although the

application is formally limited to

beam welding).

Table 5 — Pre-welding cleaning

Designation Need for calibration, verification or Instruments and techniques

validation

Surface conditions Instruments used for control of Specific to instrument and surface

surface conditions shall be validated. characteristics. Appropriate

standards for the equipment shall

be consulted.

Process Instruments used for process control Appropriate standards for the

shall be calibrated, verified or equipment shall be consulted.

validated, as appropriate, depending

on the nature of the cleaning

process: Washing, pickling, abrasive

blasting, etc.

5.2 Requirements specific to several welding processes

Table 6 — Gas backing

Designation Need for calibration, verification or Instruments and techniques

validation

Gas flow rate Instruments shall be validated. Validated against master

instrument.

Required accuracy ± 20 % of gas

flow rate.

Gas backing purity (oxygen Instruments shall be validated. Calibration by reference gases of

content) known composition, covering at

Required accuracy is ± 25 % of

least the interval from

actual value. However, the purity can

10 ppm to 30 ppm for argon and

also be controlled by inspection of

50 ppm to 150 ppm for forming gas.

colour of protected side of weld HAZ

zones.

Table 7 — Consumables

Designation Need for calibration, verification or Instruments and techniques

validation

Application of flux and filler Instruments shall be calibrated, Measuring instruments such as

metal, method, position, verified or validated, as appropriate. weighing instruments, vernier

deposition rate, etc. callipers, rulers and straightedges,

etc. are covered by several EN-,

ISO- and national standards.

Stopwatches can be validated by

comparison with any reasonably

accurate clock.

Handling Instruments used e.g. for control of Appropriate standards for the

storage conditions (temperature, equipment shall be consulted.

humidity, etc.) shall be calibrated,

verified or validated. Requirements

± 5 % for the instruments concerning

humidity and ± 5 °C for thermometer.

Temperature in storage Instruments for temperature control. Appropriate standards for the

cabinet/room Thermometers and other equipment shall be consulted.

temperature indicators shall be

validated. Requirement max. ± 5 °C.

Treatment prior to welding Instruments used for process control Appropriate standards for the

shall be calibrated, verified or equipment shall be consulted.

validated, as appropriate, depending

on the nature of the treatment:

Drying, cleaning, etc.

Table 8 — Shielding gases

Designation Need for calibration, verification or Instruments and techniques

validation

Shielding gas flow Flow meters shall be validated. Appropriate standards for the

Requirement max. ± 20 % of actual equipment shall be consulted.

value.

8 © ISO 2005 – All rights reserved

5.3 Requirements specific to arc welding

Welding production has been carried out by a large number of manufacturing companies not having any scheme

for systematic calibration, verification and validation of instruments used in welding fabrication. Many have not used

any instruments at all. Welders performing manual metal arc welding control the welding process by observations

performed by 'sound and sight', using their experience. It is simply impossible for the welder to observe any

instrument when he is looking at the bright arc through the darkened glass in his face shield. Measuring

instruments have found little or no use . Heat input is controlled by check of run-out-lengths and/or weld run cross

section. This is e.g. the case when welding single run fillet welds. Maximum weld throat thickness (leg length) is

directly related to minimum run-out-length, minimum throat thickness to maximum run-out-length (for a given type

of electrode). Similar relations apply for butt welds welded with a small number of runs. The welding co-ordinator

planning the production has, as a matter of fact, to exercise great care in order to avoid conflicts and

inconsistencies between requirements to heat input and requirements to run cross section. Calibration, verification

and validation are therefore not usually required for manual metal arc welding.

However, in a few - unusual - cases minimum and/or maximum welding current and sometimes also the arc voltage

have to be strictly controlled. This is usually performed during some run-in tests, where the welding current is

checked by means of a tong-test or other suitable means and the arc voltage measured by any means suitable with

the type of welding current. Such instruments have to be calibrated, verified or validated.

Heat input during welding of a run is directly correlated with the total cross section of the run (weld metal cross

section). The apparent cross section of the run (e.g. throat squared of a single run fillet weld) reflects, however, the

amount of deposited weld metal. It is directly correlated to run-out length for a given type and dimension of manual

metal arc electrode. Heat input during welding can be controlled by observation of apparent cross section, provided

the ratio between the deposited weld metal and the total cross section of the joint is reasonably constant for the

weld process. This is often the case for manual metal arc welding and for certain MIG/MAG weld processes, but

not for all. It is not the case for submerged arc welding and for other welding processes/power sources which

permit variation of the ratio between deposited weld metal and total cross sections (a high ratio corresponding to a

“cold” process and a low ratio to a “hot” process). Processes where the ratio can be varied significantly necessitate

instruments for control of heat input. These instruments shall be calibrated, verified or validated for all applications

where heat input is an essential variable.

Provisions for specification of welding procedures are laid down in EN ISO 15609-1. Calibration, verification or

validation can be needed for the welding data stated in Table 9 to Table 12.

Table 9 — Weaving for manual arc welding (if applied)

Designation Need for calibration, verification or Instruments and techniques

validation

Maximum width of the run. Instruments used for measuring shall Measuring instruments such as

be calibrated, verified or validated, as vernier callipers, micrometer

appropriate. callipers, etc. are covered by

several EN-, ISO- and national

standards.

This does not conflict with the fact that control of welding is an inherently complex process. Training of welders can be a

lengthy process involving “calibration” of some mental processes in the welder’s brain. Approval testing of the welder can be

said to correspond to a verification of this “calibration”.

Table 10 — Weaving for mechanized welding (if applied)

Designation Need for calibration, verification Instruments and techniques

or validation

Max. weaving or amplitude Instruments used for measuring shall Measuring instruments such as

be calibrated, verified or validated, as vernier callipers, micrometer

appropriate. callipers, etc. are covered by

several EN-, ISO- and national

standards.

Frequency Calibration, verification or validation

not required, provided size

(penetration) and position of weld —

can be determined by non-

destructive testing.

Dwell time of oscillation Calibration, verification or validation

not required, provided size

(penetration) and position of weld —

can be determined by non-

destructive testing.

Torch, electrode and/or Instruments used for measuring shall Measuring instruments such as

wire angle be calibrated, verified or validated, as vernier callipers, micrometer

appropriate. callipers, etc. are covered by

several EN-, ISO- and national

standards.

Table 11 — Electrical variables

Designation Need for calibration, verification or Instruments and techniques

validation

Current (mean) Ammeters shall be validated. See ENV 50184. Mean value of

(rectified) current.

Arc voltage (mean) Voltmeters shall be validated. See ENV 50184. Mean value of

(rectified) tension.

NOTE The signal should be monitored continuously. The sampling time should be sufficient to give a reasonably

stable reading. If tong-tests are used for measurement of current, the difference between mean value and RMS value

measuring instruments should be taken into consideration.

Table 12 — Mechanized welding

Designation Need for calibration, verification or Instruments and techniques

validation

Travel speed Measurements by means of stop- Stopwatches can be validated by

watches and rulers. Appropriate steel comparison with any reasonably

rulers need not to be calibrated, accurate clock or watch.

verified or validated provided the

See also ENV 50184.

rulers are not visibly damaged.

Wire feed speed Measurements by means of Stopwatches can be validated by

stopwatches and rulers. Appropriate comparison with any reasonably

steel rulers need not to be calibrated, accurate clock or watch.

verified or validated provided the

See also ENV 50184.

rulers are not visibly damaged.

10 © ISO 2005 – All rights reserved

6 Metal arc welding without gas protection (group 11)

NOTE The explanation of the reference numbers for the processes are given in EN ISO 4063.

Provisions for specification of welding procedures are specified in EN ISO 15609-1. Calibration, verification or

validation can be needed for the welding data stated in Table 13.

Table 13 — Manual metal arc welding (group 111)

Designation Need for calibration, verification or Instruments and techniques

validation

The run-out length of Calibration, verification and validation

electrode consumed not required, provided appropriate

—

steel rulers are used and the rulers

are not visibly damaged.

7 Plasma arc welding (group 15)

Provisions for specification of welding procedures are laid down in EN ISO 15609-1. Calibration, verification or

validation can be needed for the welding data stated in Table 14.

Table 14 — Plasma arc welding

Designation Need for calibration, verification or Instruments and techniques

validation

Plasma gas flow rate Validation to an accuracy of Appropriate standards for the

equipment shall be consulted.

± 0,1 l/min.

Plasma gas nozzle The welding operator usually detects Nozzle changed, if required.

diameter wear of the nozzle by changes in the

arc.

Distance electrode/work Distance is usually kept constant by: These instruments shall be

piece validated, usually by ordinary

arc sensor measuring with AVC

measuring instruments such as

control;

vernier, callipers, micrometer

callipers, etc.

control by tactile device;

laser scanner.

8 Resistance welding (groups 21, 22, 23, 24 and 25)

Resistance welding is mainly used for mass production and calibration, verification and validation can then be

omitted, see 4.3.

Production with resistance welding is used in industry by a large number of companies in a controlled process by

simple workshop tests. Measuring of current, force and weld time is used in special cases by the weld-setter or

maintenance experts to check the equipment or the weld conditions.

The measuring equipment is often used without a frequently specific calibration, verification and/or validation. The

trends of measured values are often more important than the absolute values.

When needed for the acceptance of a new or repaired welding equipment, calibrated equipment shall be used, if

agreed, when checking the real properties defined in ISO 669 and given on the name plate of the equipment.

Weld quality depends mainly of the type of material, surface conditions, electrical and mechanical properties of the

weld equipment, the shape and dimension of the component, which shall be welded.

In the case of spot, projection and seam welding shape, dimension, material of the electrodes, weld current,

electrode force and weld time and for seam welding the welding speed are the main control parameters of the

process.

In the case of flash and resistance butt welding weld current, the clamping force and the upset force shall be

observed.

The upset and follow up parameters of the electrodes for spot, projection and seam welding, respectively the upset

speed for flash and resistance butt welding are very important parameters which cannot be adjusted directly at the

equipment.

Provisions for welding procedure specifications are specified in EN ISO 15609-5. Calibration, verification or

validation can be needed for the welding data stated in Table 15 and Table 16.

Table 15 — Resistance welding for overlapped sheets (spot welding (21), seam (22) and projection (23))

Designation Need for calibration, verification or Instruments and techniques

validation

Electrode force Electrode force usually measured by The producer's specified calibration

special electrode force meter which procedure or appropriate standards

shall be calibrated. for the equipment shall be consulted.

Weld c

...

NORME ISO

INTERNATIONALE 17662

Première édition

2005-03-15

Soudage — Étalonnage, vérification et

validation du matériel utilisé pour le

soudage, y compris pour les procédés

connexes

Welding — Calibration, verification and validation of equipment used for

welding, including ancillary activities

Numéro de référence

©

ISO 2005

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

© ISO 2005

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l’adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2005 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 17662 a été élaborée par le Comité européen de normalisation (CEN) en collaboration avec le comité

technique ISO/TC 44, Soudage et techniques connexes, sous-comité SC 10, Unification des prescriptions

dans la technique du soudage des métaux, conformément à l'Accord de coopération technique entre l'ISO et

le CEN (Accord de Vienne).

Tout au long du texte du présent document, lire «… la présente Norme européenne …» avec le sens de

«… la présente Norme internationale …».

L'annexe ZA fournit une liste des Normes internationales et européennes correspondantes pour lesquelles

des équivalents ne sont pas donnés dans le texte.

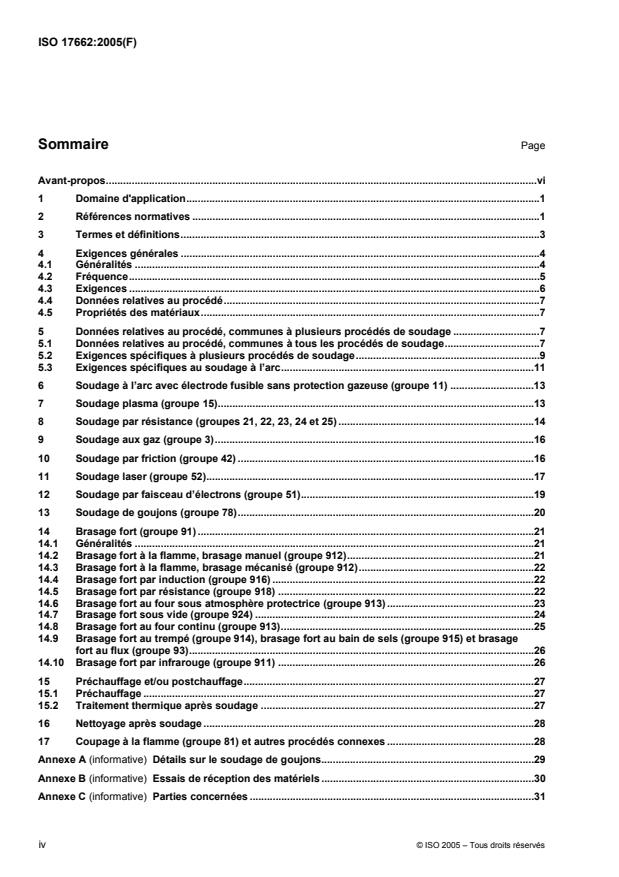

Sommaire Page

Avant-propos.vi

1 Domaine d'application.1

2 Références normatives .1

3 Termes et définitions.3

4 Exigences générales .4

4.1 Généralités .4

4.2 Fréquence.5

4.3 Exigences .6

4.4 Données relatives au procédé.7

4.5 Propriétés des matériaux.7

5 Données relatives au procédé, communes à plusieurs procédés de soudage .7

5.1 Données relatives au procédé, communes à tous les procédés de soudage.7

5.2 Exigences spécifiques à plusieurs procédés de soudage.9

5.3 Exigences spécifiques au soudage à l’arc.11

6 Soudage à l’arc avec électrode fusible sans protection gazeuse (groupe 11) .13

7 Soudage plasma (groupe 15).13

8 Soudage par résistance (groupes 21, 22, 23, 24 et 25) .14

9 Soudage aux gaz (groupe 3).16

10 Soudage par friction (groupe 42) .16

11 Soudage laser (groupe 52).17

12 Soudage par faisceau d’électrons (groupe 51).19

13 Soudage de goujons (groupe 78).20

14 Brasage fort (groupe 91) .21

14.1 Généralités .21

14.2 Brasage fort à la flamme, brasage manuel (groupe 912).21

14.3 Brasage fort à la flamme, brasage mécanisé (groupe 912).22

14.4 Brasage fort par induction (groupe 916) .22

14.5 Brasage fort par résistance (groupe 918) .22

14.6 Brasage fort au four sous atmosphère protectrice (groupe 913) .23

14.7 Brasage fort sous vide (groupe 924) .24

14.8 Brasage fort au four continu (groupe 913).25

14.9 Brasage fort au trempé (groupe 914), brasage fort au bain de sels (groupe 915) et brasage

fort au flux (groupe 93).26

14.10 Brasage fort par infrarouge (groupe 911) .26

15 Préchauffage et/ou postchauffage.27

15.1 Préchauffage .27

15.2 Traitement thermique après soudage .27

16 Nettoyage après soudage .28

17 Coupage à la flamme (groupe 81) et autres procédés connexes .28

Annexe A (informative) Détails sur le soudage de goujons.29

Annexe B (informative) Essais de réception des matériels .30

Annexe C (informative) Parties concernées .31

iv © ISO 2005 – Tous droits réservés

Annexe ZA (normative) Liste de Normes européennes et internationales correspondantes pour

lesquelles les équivalences ne sont pas indiquées dans le texte .32

Bibliographie.33

Avant-propos

Le présent document (EN ISO 17662:2005) a été élaboré par le Comité Technique CEN/TC 121 “Soudage”,

dont le secrétariat est tenu par le DIN, en collaboration avec le Comité Technique ISO/TC 44 “Soudage et

techniques connexes”.

Cette Norme européenne devra recevoir le statut de norme nationale, soit par publication d'un texte identique,

soit par entérinement, au plus tard en septembre 2005, et toutes les normes nationales en contradiction

devront être retirées au plus tard en septembre 2005.

Selon le Règlement Intérieur du CEN/CENELEC, les instituts de normalisation nationaux des pays suivants

sont tenus de mettre cette Norme européenne en application : Allemagne, Autriche, Belgique, Chypre,

Danemark, Espagne, Estonie, Finlande, France, Grèce, Hongrie, Irlande, Islande, Italie, Lettonie, Lituanie,

Luxembourg, Malte, Norvège, Pays-Bas, Pologne, Portugal, République Tchèque, Royaume-Uni, Slovaquie,

Slovénie, Suède et Suisse.

vi © ISO 2005 – Tous droits réservés

1 Domaine d'application

La présente norme spécifie les exigences relatives à l’étalonnage, la vérification et la validation du matériel

utilisé pour :

la maîtrise des variables du processus en cours de production ;

ou

la maîtrise des caractéristiques du matériel utilisé pour le soudage ou les activités connexes ;

quand l’élément résultant ne peut pas être ultérieurement vérifié dans des conditions simples ou économiques

par une surveillance, des contrôles et des essais. Elle concerne les variables du processus qui influent sur

l’aptitude à l’emploi et en particulier sur la sécurité du produit fabriqué.

NOTE 1 La présente norme est basée sur des listes de variables de processus indiquées dans les normes de

descriptifs de modes opératoires de soudage, en particulier, mais pas exclusivement, dans la série de normes

EN ISO 15609. De futures révisions de ces normes pourront avoir pour résultat l’ajout ou la suppression de paramètres

ayant été jugés comme devant être spécifiés.

Des conseils sont également donnés, en Annexe B, concernant les exigences relatives à l’étalonnage, la

vérification et la validation dans le cadre des essais de réception du matériel utilisé pour le soudage ou les

activités connexes.

Les exigences relatives à l’étalonnage, la vérification et la validation dans le cadre du contrôle, d’essais

destructifs, d’essais non destructifs ou du mesurage de produits finals soudés, effectués pour vérifier la

conformité des produits, n’entrent pas dans le cadre de la présente norme.

L’objet de la présente norme se limite à l’étalonnage, la vérification et la validation du matériel après

installation, dans le cadre des programmes de maintenance et/ou de fonctionnement des ateliers.

NOTE 2 Il convient de préciser que cette norme ne traite pas de la fabrication et de l’installation du matériel de

soudage. Les exigences relatives au matériel neuf sont formulées dans les directives et les codes (ou normes) de produits

applicables.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence (y compris les éventuels amendements) s’applique.

EN 562, Matériel de soudage aux gaz — Manomètres utilisés pour le soudage, le coupage et les techniques

connexes

EN 729-1, Exigences de qualité en soudage — Soudage par fusion des matériaux métalliques — Partie 1 :

Lignes directrices pour la sélection et l'utilisation

EN 729-2, Exigences de qualité en soudage — Soudage par fusion des matériaux métalliques — Partie 2 :

Exigences de qualité complète

EN 729-3, Exigences de qualité en soudage — Soudage par fusion des matériaux métalliques — Partie 3 :

Exigences de qualité normale

EN 729-4, Exigences de qualité en soudage — Soudage par fusion des matériaux métalliques — Partie 4 :

Exigences de qualité élémentaire

EN 970, Contrôle non destructif des assemblages soudés par fusion — Contrôle visuel

EN 1321, Essais destructifs des soudures sur matériaux métalliques — Examen macroscopique et

microscopique des assemblages soudés

CR 12361, Essais destructifs des soudures sur matériaux métalliques — Réactifs pour examen

macroscopique et microscopique

EN 13134, Brasage fort — Qualification de mode opératoire de brasage fort

ENV 50184, Validation de l’équipement de soudage à l’arc

EN ISO 14554-1, Exigences de qualité en soudage — Soudage par résistance des matériaux métalliques —

Partie 1 : Exigences de qualité complète (ISO 14554-1:2000)

EN ISO 14554-2, Exigences de qualité en soudage — Soudage par résistance des matériaux métalliques —

Partie 2 : Exigences de qualité élémentaire (ISO 14554-2:2000)

EN ISO 14555, Soudage — Soudage à l'arc des goujons sur les matériaux métalliques (ISO 14555:1998)

EN ISO 14744-5, Soudage — Essais de réception des machines de soudage par faisceau d'électrons —

Partie 5 : Mesure de la précision géométrique (ISO 14744-5:2000)

EN ISO 15609-1, Descriptif et qualification d'un mode opératoire de soudage pour les matériaux

métalliques — Descriptif d'un mode opératoire de soudage — Partie 1 : Soudage à l'arc (ISO 15609-1:2004)

EN ISO 15609-2, Descriptif et qualification d'un mode opératoire de soudage pour les matériaux

métalliques — Descriptif d'un mode opératoire de soudage — Partie 2 : Soudage aux gaz (ISO 15609-2:2001)

EN ISO 15609-3, Descriptif et qualification d'un mode opératoire de soudage pour les matériaux

métalliques — Descriptif d'un mode opératoire de soudage — Partie 3 : Soudage par faisceau d'électrons

(ISO 15609-3:2004)

EN ISO 15609-4, Descriptif et qualification d'un mode opératoire de soudage pour les matériaux

métalliques — Descriptif d'un mode opératoire de soudage — Partie 4 : Soudage par faisceau laser

(ISO 15609-4:2004)

EN ISO 15609-5, Descriptif et qualification d'un mode opératoire de soudage pour les matériaux

métalliques — Descriptif d'un mode opératoire de soudage — Partie 5 : Soudage par résistance

(ISO 15609-5:2004)

EN ISO 15620, Soudage — Soudage par friction des matériaux métalliques (ISO 15620:2000)

ISO 669, Soudage par résistance — Matériel de soudage par résistance — Exigences mécaniques et

électriques

2 © ISO 2005 – Tous droits réservés

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions suivants s'appliquent.

3.1

classe d’exactitude

classe d’instruments de mesure qui satisfont à certaines exigences métrologiques destinées à conserver les

erreurs dans des limites spécifiées

[1]

3.2

exactitude de mesure

étroitesse de l’accord entre le résultat d’un mesurage et une valeur vraie du mesurande

[1]

3.3

étalonnage

ensemble des opérations établissant, dans des conditions spécifiées, la relation entre les valeurs de la

grandeur indiquées par un appareil de mesure ou un système de mesure, ou les valeurs représentées par

une mesure matérialisée ou par un matériau de référence, et les valeurs correspondantes de la grandeur

réalisées par des étalons

[1]

3.4

mesurage

ensemble d’opérations ayant pour but de déterminer une valeur d’une grandeur

[1]

3.5

instrument de mesure

dispositif destiné à être utilisé pour faire des mesurages, seul ou associé à un ou plusieurs dispositifs annexes

[1]

3.6

matériel de mesure

dispositif destiné à reproduire ou à fournir, d’une façon permanente pendant son emploi, une ou plusieurs

valeurs connues d’une grandeur donnée

3.7

système de mesure

ensemble complet d’instruments de mesure et autres équipements assemblés pour exécuter des mesurages

spécifiés

[1]

3.8

répétabilité (des résultats de mesurage)

étroitesse de l’accord entre les résultats des mesurages successifs du même mesurande, mesurages

effectués dans la totalité des mêmes conditions de mesure

[1]

3.9

reproductibilité (des résultats de mesurage)

étroitesse de l’accord entre les résultats des mesurages du même mesurande, mesurages effectués en

faisant varier les conditions de mesure

[1]

3.10

traçabilité

propriété du résultat d’un mesurage ou d’un étalon tel qu’il puisse être relié à des références déterminées,

généralement des étalons nationaux ou internationaux, par l’intermédiaire d’une chaîne ininterrompue de

comparaisons ayant toutes des incertitudes déterminées

[1]

3.11

validation

confirmation par des preuves tangibles que les exigences pour une utilisation spécifique ou une application

prévues ont été satisfaites

[EN ISO 9000:2000]

3.12

vérification

confirmation par des preuves tangibles que les exigences spécifiées ont été satisfaites

[EN ISO 9000:2000]

4 Exigences générales

4.1 Généralités

Les matériels de mesurage, de contrôle et d’essai sont utilisés pour de nombreuses applications et dans le

cadre de nombreux travaux pendant la fabrication par soudage. Toutefois, les applications peuvent être

classées de la façon suivante :

1) démonstration de la conformité du produit à des exigences spécifiées ;

2) maîtrise des processus dans lesquels l’élément sortant ne peut pas être ultérieurement vérifié dans

des conditions simples ou économiques par une surveillance, des contrôles et des essais ;

3) maîtrise d’ensemble du processus.

Il convient d’étalonner, de vérifier ou de valider correctement le matériel de mesurage, de contrôle et d’essai

utilisé pour démontrer la conformité du produit aux exigences spécifiées (1). C’est ce qu’exige, par exemple,

l’EN ISO 9001. De nombreuses procédures utilisées pour démontrer la conformité sont couvertes par des

normes qui comportent, typiquement, des dispositions relatives à l’étalonnage, la vérification et la validation.

C’est le cas, par exemple, des normes concernant les essais non destructifs et les essais destructifs de

soudures. De plus, les exigences relatives à la documentation de telles caractéristiques de qualité (par

exemple essais non destructifs) sont mentionnées dans les normes d’application et/ou les contrats.

L’étalonnage, la vérification et la validation des appareils de mesure utilisés pour cette catégorie d’application

ne sont pas couverts par la présente norme, à l’exception de quelques commentaires sur le contrôle du

soudage et le contrôle visuel. Les normes de contrôles, d’examens et d’essais applicables doivent être

consultées.

4 © ISO 2005 – Tous droits réservés

Toutefois, certaines caractéristiques relatives à la qualité (également en rapport avec la sécurité) ne peuvent

pas faire l’objet de contrôles, d’examens ou d’essais sur les structures ou les produits après leur fabrication.

C’est le cas, par exemple, des propriétés de matériau du métal fondu et de la zone affectée thermiquement.

Ces caractéristiques relatives à la qualité doivent être documentées indirectement par la rédaction d’une

documentation relative aux processus de fabrication (2). Les conseils indiqués dans la présente norme se

limitent principalement à l’étalonnage, à la vérification et à la validation des appareils de mesure utilisés pour

une telle documentation indirecte des caractéristiques de qualité qui sont influencées par le soudage. Les

matériels de mesurage, de contrôle et d’essai peuvent être des instruments de mesure indépendants, ou

intégrés, par exemple dans les sources de courant utilisées en soudage.

Il est parfois nécessaire d’étalonner, de vérifier ou de valider également le matériel de mesurage, de contrôle

et d’essai utilisé pour la maîtrise de l’ensemble des processus (3). Cela est recommandé, par exemple, dans

1)

l’EN ISO 9004 . Toutefois, la spécification de telles exigences est laissée à l’entière discrétion du fabricant ;

en effet, ces exigences ne peuvent pas être normalisées et elles ne sont donc pas couvertes par la présente

norme.

Parmi les points importants abordés par la présente norme figurent les discussions sur l’influence de diverses

variables du processus sur l'élément résultant et en particulier sur les possibilités de vérification de l'élément

résultant par une surveillance, des contrôles ou des essais effectués ultérieurement. La distinction entre les

variables de processus du groupe (2) et du groupe (3) n’est pas toujours facile, mais elle est indispensable

pour l’interprétation des exigences contractuelles et/ou légales. Le choix des variables pertinentes s’effectue

principalement sur la base des normes qui spécifient les modes opératoires de soudage.

Les exigences spécifiques concernant l’étalonnage, la vérification et la validation d’un instrument particulier

doivent être déduites des performances exigées et doivent être compatibles avec la gamme admissible telle

que spécifiée par le descriptif de mode opératoire de soudage (DMOS) pour la (ou les) variable(s) en question.

De nombreux types d'instruments utilisés pour la conduite du soudage, tels que des ampèremètres,

voltmètres, thermocouples, chronomètres, etc. sont également utilisés pour des applications autres que le

soudage. Il convient de noter que les exigences relatives à l’exactitude des instruments, lorsqu’elles

s’appliquent au soudage, peuvent être moins sévères que pour d’autres applications. Les procédures

"normales" (normalisées) d'étalonnage, de vérification et de validation des instruments peuvent être trop

sévères et coûteuses si elles sont appliquées au soudage.

Les exigences formelles concernant l'étalonnage, la vérification et la validation applicables à la conduite du

soudage et des activités connexes sont indiquées dans les séries de normes EN 729 et EN ISO 14554.

Toutefois, des exigences supplémentaires, plus spécifiques, peuvent être formulées par des codes de

construction et/ou des exigences contractuelles.

4.2 Fréquence

Lorsqu’il s’avère nécessaire d’effectuer l’étalonnage, la vérification ou la validation du matériel, cet étalonnage,

vérification ou validation doit avoir lieu une fois par an, sauf spécification contraire. Lorsqu’il existe une preuve

écrite de la répétabilité et de la fiabilité, la fréquence d’étalonnage, de vérification et de validation peut être

réduite. Toutefois, il est parfois nécessaire d’effectuer à nouveau l’étalonnage, la vérification ou la validation à

des intervalles plus fréquents, selon les recommandations du fabricant de l’instrument, les exigences de

l’utilisateur ou lorsqu’il y a lieu de penser que les performances du matériel se sont altérées. Toutefois, le

matériel doit être isolé et il faut effectuer l’étalonnage, la vérification ou la validation avant que le matériel soit

remis en service dans les cas suivants :

chaque fois que des signes indiquent que l’instrument n’enregistre pas correctement ;

chaque fois que le matériel a visiblement été endommagé et que le dommage peut avoir affecté le

fonctionnement d’un ou de plusieurs instruments ;

1)

Il convient de noter que l'EN ISO 9004 n'est pas destinée à la certification ou à un usage réglementaire ou contractuel.

chaque fois que le matériel a fait l’objet d’une mauvaise utilisation, a été fortement sollicité (surcharges,

accidents de la route, etc.) ou qu’il a subi tout autre incident ayant pu endommager un ou plusieurs

instruments ;

chaque fois que le matériel a été modifié ou réparé.

4.3 Exigences

L’étalonnage, la vérification et la validation doivent, en principe, être effectués pour tous les instruments

utilisés pour contrôler les variables du processus de soudage spécifiées dans le descriptif de mode opératoire

de soudage. Toutefois, des normes qui spécifient des modes opératoires de soudage fournissent des listes

exhaustives de variables, mais toutes les variables ne sont pas essentielles pour toutes les applications. Les

alinéas suivants fournissent, pour tous les procédés de soudage courants, des lignes directrices concernant

les exigences pertinentes.

L’étalonnage, la vérification et la validation peuvent être ignorés dans les cas suivants :

a) Lorsque la vérification du processus n’est pas exigée.

L’étalonnage, la vérification et la validation peuvent ne pas être effectués pour tous les processus pour

lesquels il n’existe pas d’exigence légale ou contractuelle concernant la vérification ou la validation du

processus.

NOTE 1 C’est généralement le cas pour les procédés tels que le coupage à la flamme ou le coupage plasma et le

gougeage air-arc.

b) Production en série

L’étalonnage, la vérification et la validation peuvent ne pas être effectués si toutes les conditions

suivantes sont remplies :

la production est contrôlée par des essais de pré-production, suivis d’essais sur échantillons

prélevés dans la production réelle à intervalles réguliers ;

la surveillance est effectuée à l'aide d’un système de contrôle statistique de la qualité approprié ;

le processus est raisonnablement stable dans l’intervalle entre les essais effectués sur les

échantillons ;

les essais de pré-production et l'échantillonnage sont effectués séparément pour chaque ligne de

production (cellule de soudage).

c) Production de pièces en série et à l’unité

L’étalonnage, la vérification et la validation peuvent ne pas être effectués si toutes les conditions

suivantes sont remplies :

les procédures sont approuvées par des essais de procédures ;

la production réelle est effectuée avec la même machine de soudage que celle utilisée pendant

l’essai de procédure.

NOTE 2 Le fabricant peut, pour des raisons de gestion, souhaiter effectuer un étalonnage, une vérification et une

validation de façon beaucoup plus complète. Les raisons principales sont les suivantes :

un contrôle plus efficace des processus, conduisant à une productivité accrue et à un fonctionnement plus

économique ;

6 © ISO 2005 – Tous droits réservés

la possibilité de transposer des procédures d’un matériel à l’autre sans réglages, et sans interruption de la

production ;

une meilleure stabilité du processus et donc une efficacité économique améliorée ;

des données de contrôle compatibles avec les différents types de matériel.

4.4 Données relatives au procédé

Pour tous les procédés de soudage, les données relatives au procédé pour lesquelles l’étalonnage, la

vérification ou la validation sont nécessaires sont indiquées ci-après. L’étalonnage, la vérification ou la

validation n’est pas nécessaire pour toutes les autres données relatives au procédé.

4.5 Propriétés des matériaux

Dans le cadre d’une production impliquant le soudage ou des activités connexes, plusieurs types de

matériaux sont utilisés. Ceux-ci comprennent les métaux de base et les métaux d’apport, mais aussi les gaz

de protection, les matériaux utilisés pour le support envers, etc. Occasionnellement, des contrôles et des

essais des matériaux à la livraison ou des examens des matériaux stockés peuvent être nécessaires, par

exemple pour identifier un matériau. Ces activités impliquent des instruments et des procédures pour

l’analyse chimique, l’identification positive des matériaux, etc. Les dispositions relatives à l’étalonnage des

instruments utilisés pour de telles opérations n'entrent pas dans le cadre de la présente norme.

La pureté du gaz de protection envers peut être mesurée avant le soudage ; cette mesure est toutefois

exceptionnelle.

5 Données relatives au procédé, communes à plusieurs procédés de soudage

5.1 Données relatives au procédé, communes à tous les procédés de soudage

Les normes sur les spécifications de modes opératoires de soudage exigent certaines données qui sont

communes à tous les procédés de soudage. L’étalonnage, la vérification ou la validation peut être nécessaire

pour les données relatives au procédé données dans les Tableaux 1 à 8.

Tableau 1 — Concernant le matériau de base et les métaux d’apport

Besoin d’étalonnage, de vérification ou de

Désignation Instruments et techniques

validation

Dimensions du matériau Les instruments utilisés pour mesurer et/ou Les instruments de mesure tels que

vérifier les dimensions du matériau doivent être pieds à coulisse, micromètres, cales

étalonnés si nécessaire. les exigences étalons, règles graduées et règles

dépendent des tolérances spécifiées, etc. de précision, etc. sont traités par

plusieurs normes EN, ISO et

normes nationales.

Tableau 2 — Concernant l'assemblage

Besoin d’étalonnage, de vérification ou de

Désignation Instruments et techniques

validation

Conception de l'assemblage Les instruments utilisés pour mesurer et/ou Voir l’EN 970.

vérifier les dimensions de l'assemblage doivent

être validés.

Position de soudage En général, les exigences relatives à la Les instruments correspondants

détermination de la position de soudage ne sont sont traités par un certain nombre

pas très sévères. Les instruments utilisés pour de normes.

mesurer et/ou vérifier la position de soudage

(par exemple : niveaux à bulle et instruments

pour mesurer les angles) n’ont pas besoin d’être

étalonnés, vérifiés ou validés, à moins qu’ils

n’aient été endommagés ou réparés.

Préparation de joint Les instruments utilisés pour mesurer et/ou Voir l’EN 970.

vérifier les dimensions du joint doivent être

validés.

Tableau 3 — Machine de soudage

Besoin d’étalonnage, de vérification ou de

Désignation Instruments et techniques

validation

Dimensions, forme et Les instruments utilisés pour mesurer et/ou Les instruments de mesure tels que

configuration caractéristiques vérifier les dimensions, la forme, la position, etc. pieds à coulisse, micromètres, cales

de la machine de soudage, et des montages, gabarits et outillages, doivent étalons, règles graduées et règles

conditions de travail, par être étalonnés, vérifiés ou validés, selon le cas. de précision, etc. sont traités par

exemple : plusieurs normes EN, ISO et

normes nationales.

nombre et configuration

des fils-électrodes ;

diamètre des buses de gaz

de protection et gabarits ;

distance entre le tube-

contact et la surface de la

pièce ;

diamètre des électrodes et

des fils-électrodes ;

dimensions, forme,

position, etc. du support

envers et endroit.

8 © ISO 2005 – Tous droits réservés

Tableau 4 — Montages, gabarits et outillages

Besoin d’étalonnage, de vérification ou de

Désignation Instruments et techniques

validation

Montages et gabarits Les instruments utilisés pour mesurer et/ou Les instruments de mesure tels que

vérifier les dimensions, la forme, la position, etc. pieds à coulisse, micromètres, cales

des montages, gabarits et outillages, doivent étalons, règles graduées et règles

être étalonnés, vérifiés ou validés, selon le cas. de précision, etc. sont traités par

plusieurs normes EN, ISO et

normes nationales.

Manipulateurs, tables x-y, etc. Les instruments utilisés pour commander les L’EN ISO 14744-5 et

déplacements doivent être étalonnés, vérifiés ou l’EN ISO 15616-2 peuvent être

validés, selon le cas. utilisées à titre d’information (bien

que leur application soit

explicitement limitée au soudage

par faisceau).

Tableau 5 — Nettoyage avant soudage

Besoin d’étalonnage, de vérification ou de

Désignation Instruments et techniques

validation

États de surface Les instruments utilisés pour contrôler les états Spécifique aux caractéristiques des

de surface doivent être validés. instruments et des états de surface.

Les normes appropriées au matériel

doivent être consultées.

Processus Les instruments utilisés pour le contrôle du Les normes appropriées au matériel

processus doivent être étalonnés, vérifiés ou doivent être consultées.

validés, selon le cas, en fonction du procédé de

nettoyage utilisé : lavage, décapage, sablage,

etc.

5.2 Exigences spécifiques à plusieurs procédés de soudage

Tableau 6 — Protection gazeuse envers

Besoin d’étalonnage, de vérification ou de

Désignation Instruments et techniques

validation

Débit de gaz Les instruments doivent être validés. Validation par rapport à un

Exactitude exigée : ± 20 % du débit de gaz. instrument étalon.

Pureté du gaz de protection Les instruments doivent être validés. Étalonnage à l’aide de gaz de

envers (teneur en oxygène) référence de composition connue,

L’exactitude exigée est de ± 25 % de la valeur

couvrant au moins l’intervalle de

réelle. Toutefois, la pureté peut également être