ISO 21329:2004

(Main)Petroleum and natural gas industries — Pipeline transportation systems — Test procedures for mechanical connectors

Petroleum and natural gas industries — Pipeline transportation systems — Test procedures for mechanical connectors

ISO 21329:2004 specifies requirements and provides guidance for the testing of mechanical connectors for use in pipeline transportation systems for the petroleum and natural gas industries as defined in ISO 13623. The tests specified in ISO 21329:2004 are intended to form part of the design verification process for connectors. They provide objective evidence that connectors conform to a defined performance envelope. ISO 21329:2004 does not cover the use of design procedures as part of the qualification process for mechanical connectors, nor does it address fabrication and quality control. However, it can be used as input to a qualification procedure.Although its principles can be applied, ISO 21329:2004 does not address a) connectors that are designed to rotate in use, b) manifolds, c) topsides pipework or piping, d) flanges, e) connectors used in pipelines installed by reeling or J-tube pulls, f) factory acceptance testing, g) statistical bases for risk analysis.

Industries du pétrole et du gaz naturel — Systèmes de transport par conduites — Modes opératoires d'essai des connecteurs mécaniques

L'ISO 21329:2004 spécifie des exigences et donne des préconisations pour l'essai des connecteurs mécaniques destinés à être utilisés dans les systèmes de transport par conduites de l'industrie du pétrole et du gaz naturel, tels que définis dans l'ISO 13623. Les essais spécifiés dans l'ISO 21329:2004 sont destinés à faire partie intégrante du processus de vérification de conception des connecteurs. Ils visent à fournir la preuve objective que les connecteurs sont conformes à une enveloppe de performances définie. L'ISO 21329:2004 ne couvre ni l'utilisation de procédures de conception dans le cadre du processus de qualification des connecteurs mécaniques, ni le contrôle de fabrication et de qualité. Elle peut toutefois servir de référence pour une procédure de qualification. Bien qu'il soit possible d'en appliquer les principes, l'ISO 21329:2004 ne couvre pas les éléments suivants: a) les connecteurs conçus pour être utilisés en rotation; b) les collecteurs; c) les canalisations et tuyauteries des superstructures; d) les brides; e) les connecteurs utilisés dans des conduites installées par bobinage ou par extraction de tubes en J; f) les essais de réception en usine; g) les bases statistiques d'analyse des risques.

General Information

- Status

- Published

- Publication Date

- 21-Sep-2004

- Technical Committee

- ISO/TC 67/SC 2 - Pipeline transportation systems

- Drafting Committee

- ISO/TC 67/SC 2/WG 15 - Testing procedures for mechanical connectors

- Current Stage

- 9093 - International Standard confirmed

- Start Date

- 22-Apr-2022

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 06-Jun-2022

Overview

ISO 21329:2004 - "Petroleum and natural gas industries - Pipeline transportation systems - Test procedures for mechanical connectors" - specifies test requirements and guidance for mechanical connector testing used in pipeline transportation systems (as defined in ISO 13623). The standard defines test procedures intended as part of the design verification process to provide objective evidence that mechanical connectors meet a defined performance envelope. It is not a design procedure, nor does it address fabrication, factory acceptance testing, or statistical risk-analysis methods, but it can be used as input to connector qualification.

Key topics and technical requirements

ISO 21329:2004 organizes the test program and technical content around practical verification tasks:

- Test categories and purposes - includes pressure, temperature and depth ratings, application and confidence levels.

- Primary test types - make-and-break testing, service-load tests, limit-load (tension, compression, pressure, bending-to-failure) and bending-fatigue tests.

- Test selection and sample counts - guidance on selecting tests and number of test samples as part of design verification.

- Connector manufacturer responsibilities - requirements for geometry/performance data, material requirements, setting tolerances, preparation of test samples and record retention.

- Test-house preparations - calibration, pressurization media, ports and test-fixture arrangements.

- Leak detection - methods and sensitivity criteria for internal and external leak checking.

- Additional guidance - normative annexes cover application levels, connector geometry data, service-load calculations, test data tables and test-report content; informative annexes include size extrapolation and fatigue information.

The standard also lists exclusions where its principles are not intended to apply (for example: connectors designed to rotate in use, flanges, manifolds, topsides piping, reeling/J-tube installation methods).

Applications and users

ISO 21329:2004 is used to:

- Verify performance of mechanical pipeline connectors for petroleum and natural gas pipelines.

- Produce objective test evidence for procurement, engineering acceptance and regulatory records. Typical users include:

- Connector manufacturers and designers (for design verification testing).

- Pipeline operators and EPC contractors (for product acceptance and technical evaluation).

- Third-party test houses and laboratories (for executing standardized connector tests).

- Engineering consultants and regulatory authorities evaluating connector suitability.

Related standards

- ISO 13623 - Pipeline transportation systems (scope reference)

- ISO 13679 - Procedures for testing casing and tubing connections

- ISO 3183 series, ISO 6892, ISO 148-1 and other material/test standards referenced for test methods and material properties

Keywords: ISO 21329:2004, mechanical connector testing, pipeline transportation systems, connector test procedures, petroleum and natural gas industries, make-and-break testing, bending-fatigue, design verification.

ISO 21329:2004 - Petroleum and natural gas industries -- Pipeline transportation systems -- Test procedures for mechanical connectors

ISO 21329:2004 - Industries du pétrole et du gaz naturel -- Systemes de transport par conduites -- Modes opératoires d'essai des connecteurs mécaniques

Get Certified

Connect with accredited certification bodies for this standard

ABS Quality Evaluations Inc.

American Bureau of Shipping quality certification.

Element Materials Technology

Materials testing and product certification.

ABS Group Brazil

ABS Group certification services in Brazil.

Sponsored listings

Frequently Asked Questions

ISO 21329:2004 is a standard published by the International Organization for Standardization (ISO). Its full title is "Petroleum and natural gas industries — Pipeline transportation systems — Test procedures for mechanical connectors". This standard covers: ISO 21329:2004 specifies requirements and provides guidance for the testing of mechanical connectors for use in pipeline transportation systems for the petroleum and natural gas industries as defined in ISO 13623. The tests specified in ISO 21329:2004 are intended to form part of the design verification process for connectors. They provide objective evidence that connectors conform to a defined performance envelope. ISO 21329:2004 does not cover the use of design procedures as part of the qualification process for mechanical connectors, nor does it address fabrication and quality control. However, it can be used as input to a qualification procedure.Although its principles can be applied, ISO 21329:2004 does not address a) connectors that are designed to rotate in use, b) manifolds, c) topsides pipework or piping, d) flanges, e) connectors used in pipelines installed by reeling or J-tube pulls, f) factory acceptance testing, g) statistical bases for risk analysis.

ISO 21329:2004 specifies requirements and provides guidance for the testing of mechanical connectors for use in pipeline transportation systems for the petroleum and natural gas industries as defined in ISO 13623. The tests specified in ISO 21329:2004 are intended to form part of the design verification process for connectors. They provide objective evidence that connectors conform to a defined performance envelope. ISO 21329:2004 does not cover the use of design procedures as part of the qualification process for mechanical connectors, nor does it address fabrication and quality control. However, it can be used as input to a qualification procedure.Although its principles can be applied, ISO 21329:2004 does not address a) connectors that are designed to rotate in use, b) manifolds, c) topsides pipework or piping, d) flanges, e) connectors used in pipelines installed by reeling or J-tube pulls, f) factory acceptance testing, g) statistical bases for risk analysis.

ISO 21329:2004 is classified under the following ICS (International Classification for Standards) categories: 75.200 - Petroleum products and natural gas handling equipment. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 21329:2004 has the following relationships with other standards: It is inter standard links to EN ISO 21329:2004, ISO 8130-11:1997. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 21329:2004 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 21329

First edition

2004-10-01

Petroleum and natural gas industries —

Pipeline transportation systems — Test

procedures for mechanical connectors

Industries du pétrole et du gaz naturel — Systèmes de transport par

conduites — Modes opératoires d'essai des connecteurs mécaniques

Reference number

©

ISO 2004

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2004

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2004 – All rights reserved

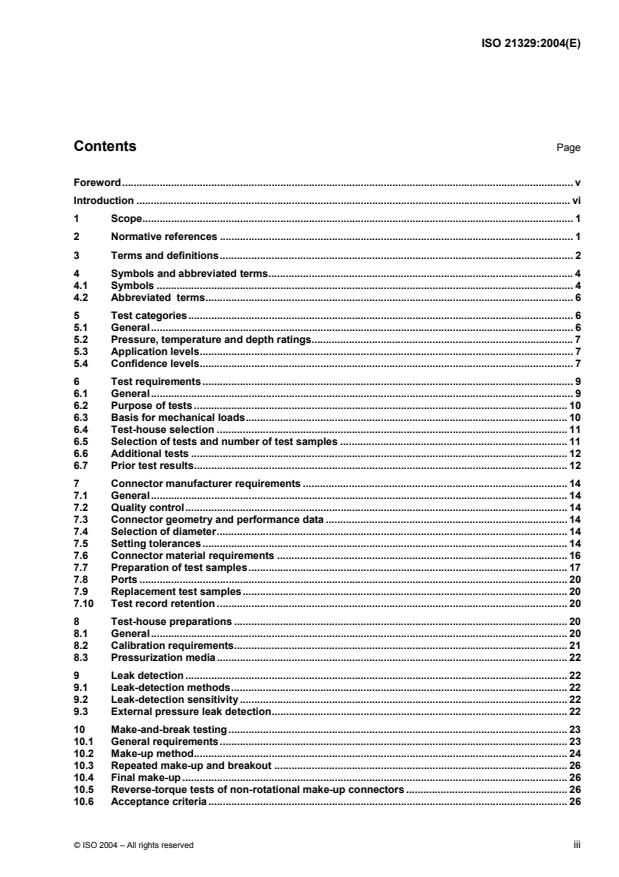

Contents Page

Foreword. v

Introduction . vi

1 Scope. 1

2 Normative references. 1

3 Terms and definitions. 2

4 Symbols and abbreviated terms. 4

4.1 Symbols. 4

4.2 Abbreviated terms. 6

5 Test categories. 6

5.1 General. 6

5.2 Pressure, temperature and depth ratings. 7

5.3 Application levels. 7

5.4 Confidence levels. 7

6 Test requirements. 9

6.1 General. 9

6.2 Purpose of tests . 10

6.3 Basis for mechanical loads. 10

6.4 Test-house selection. 11

6.5 Selection of tests and number of test samples .11

6.6 Additional tests. 12

6.7 Prior test results. 12

7 Connector manufacturer requirements. 14

7.1 General. 14

7.2 Quality control. 14

7.3 Connector geometry and performance data . 14

7.4 Selection of diameter. 14

7.5 Setting tolerances. 14

7.6 Connector material requirements . 16

7.7 Preparation of test samples. 17

7.8 Ports. 20

7.9 Replacement test samples. 20

7.10 Test record retention . 20

8 Test-house preparations. 20

8.1 General. 20

8.2 Calibration requirements. 21

8.3 Pressurization media. 22

9 Leak detection. 22

9.1 Leak-detection methods. 22

9.2 Leak-detection sensitivity. 22

9.3 External pressure leak detection. 22

10 Make-and-break testing. 23

10.1 General requirements. 23

10.2 Make-up method. 24

10.3 Repeated make-up and breakout . 26

10.4 Final make-up. 26

10.5 Reverse-torque tests of non-rotational make-up connectors . 26

10.6 Acceptance criteria. 26

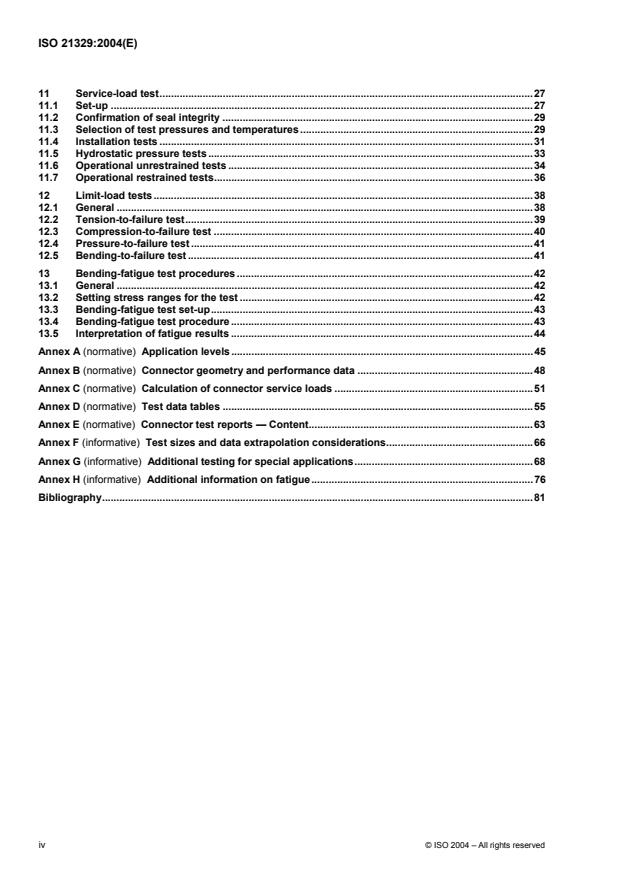

11 Service-load test.27

11.1 Set-up.27

11.2 Confirmation of seal integrity .29

11.3 Selection of test pressures and temperatures .29

11.4 Installation tests.31

11.5 Hydrostatic pressure tests .33

11.6 Operational unrestrained tests.34

11.7 Operational restrained tests.36

12 Limit-load tests.38

12.1 General.38

12.2 Tension-to-failure test.39

12.3 Compression-to-failure test.40

12.4 Pressure-to-failure test.41

12.5 Bending-to-failure test.41

13 Bending-fatigue test procedures .42

13.1 General.42

13.2 Setting stress ranges for the test .42

13.3 Bending-fatigue test set-up.43

13.4 Bending-fatigue test procedure .43

13.5 Interpretation of fatigue results .44

Annex A (normative) Application levels.45

Annex B (normative) Connector geometry and performance data .48

Annex C (normative) Calculation of connector service loads .51

Annex D (normative) Test data tables .55

Annex E (normative) Connector test reports — Content.63

Annex F (informative) Test sizes and data extrapolation considerations.66

Annex G (informative) Additional testing for special applications.68

Annex H (informative) Additional information on fatigue.76

Bibliography.81

iv © ISO 2004 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 21329 was prepared by Technical Committee ISO/TC 67, Materials, equipment and offshore structures

for petroleum, petrochemical and natural gas industries, Subcommittee SC 2, Pipeline transportation systems.

Introduction

In some circumstances mechanical connectors provide a lower cost and/or enabling advantage to welded

connectors usually used for pipelines. However, use of mechanical connectors has raised concerns about

pipeline integrity due to the potential for leak paths and absence of a direct method of inspection. In the past,

reassurance of the integrity of mechanical pipeline connectors has relied upon design information provided by

the manufacturer, the results of finite element analysis and past experience.

This International Standard is primarily applicable to connectors to be used in a large number, and hence

there is a significant burden in the number of connectors that need to be tested. However, it is recognized that

the test burden can be reduced in project-specific cases, for example if there is no concern about fatigue, if

the connector will not be subjected to fully restrained forces and/or if the connector design is less sensitive to

accuracy of tolerance matching of components at assembly.

The tests specified in this International Standard provide a physical demonstration of the integrity of the

pipeline connector. This International Standard has been developed from three main sources.

[14]

The first is the Low cost pipeline connector systems joint industry project (JIP), (1995-1997) , which defined

the load envelopes for pipelines, identified the practical issues of installation, and conducted demonstration

physical tests on three types of mechanical connectors.

The second source is ISO 13679, which has a parallel function for downhole connections.

[15]

The third is the Connection testing specification JIP, (1999-2000) . The JIP was sponsored by oil companies,

connector suppliers, pipeline construction contractors and design consultants.

vi © ISO 2004 – All rights reserved

INTERNATIONAL STANDARD ISO 21329:2004(E)

Petroleum and natural gas industries — Pipeline transportation

systems — Test procedures for mechanical connectors

1 Scope

This International Standard specifies requirements and provides guidance for the testing of mechanical

connectors for use in pipeline transportation systems for the petroleum and natural gas industries as defined

in ISO 13623.

The tests specified in this International Standard are intended to form part of the design verification process

for connectors. They provide objective evidence that connectors conform to a defined performance envelope.

This International Standard does not cover the use of design procedures as part of the qualification process

for mechanical connectors, nor does it address fabrication and quality control. However, it can be used as

input to a qualification procedure.

Although its principles can be applied, this International Standard does not address

a) connectors that are designed to rotate in use,

b) manifolds,

c) topsides pipework or piping,

d) flanges,

e) connectors used in pipelines installed by reeling or J-tube pulls,

f) factory acceptance testing,

g) statistical bases for risk analysis.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 148-1, Metallic materials — Charpy pendulum impact test — Part 1: Test method

ISO 783:1999, Metallic materials — Tensile testing at elevated temperature

ISO 3183-1, Petroleum and natural gas industries — Steel pipe for pipelines — Technical delivery conditions —

Part 1: Pipes of requirement class A

ISO 3183-2, Petroleum and natural gas industries — Steel pipe for pipelines — Technical delivery conditions —

Part 2: Pipes of requirement class B

ISO 3183-3, Petroleum and natural gas industries — Steel pipe for pipelines — Technical delivery conditions —

Part 3: Pipes of requirement class C

ISO 6892:1998, Metallic materials — Tensile testing at ambient temperature

ISO 9327, Steel forgings and rolled or forged bars for pressure purposes — Technical delivery conditions

ISO 13623, Petroleum and natural gas industries — Pipeline transportation systems

ISO 13679:2002, Petroleum and natural gas industries — Procedures for testing casing and tubing

connections

EN 10213, Technical delivery conditions for steel castings for pressure purposes

EN 10222-1, Steel forgings for pressure purposes – Part 1: General requirements for open die forgings

1)

ASTM A 370 , Standard Test Methods and Definitions for Mechanical Testing of Steel Products

ASTM A 487/A 487M, Standard Specification for Steel Castings Suitable for Pressure Service

ASTM A 694/A 694M, Standard Specification for Carbon and Alloy Steel Forgings for Pipe Flanges, Fittings,

Valves, and Parts for High-Pressure Transmission Service

3 Terms and definitions

For the purposes of this International Standard, the following terms and definitions apply.

3.1

actual yield strength

yield strength of material determined from specimens directly related to components used in construction of

the test samples

3.2

application level

service loading envelope encompassing a group of pipeline and riser applications

3.3

batch

group of items manufactured or machined under controlled conditions to ensure consistent chemical

composition, processing and heat treatment such that the group can be considered as a single population

3.4

by agreement

unless otherwise indicated, agreement between the manufacturer and purchaser at the time of enquiry and

order

NOTE Adapted from ISO 3183-2:1996.

3.5

connector

mechanical device used to connect adjacent components in the pipeline

1) American Society for Testing and Materials, 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959, USA

2 © ISO 2004 – All rights reserved

3.6

galling

localized damage to material surfaces resulting from contact conditions

NOTE Galling can be caused by cold welding of contacting material surfaces followed by tearing of the weld during

further sliding or rotation.

3.7

heat, noun

batch of steel prepared in one steel-making operation

[ISO 15590-1:2001]

3.8

liner

internal layer of a material different to that of the pipe body

NOTE The liner material may be, for example, plastic or non-ferrous.

3.9

load envelope

limit of loads (axial, pressure, torsion, bending, fatigue and temperature) within which a connector operates

during service or is tested

3.10

manufacturer

organization responsible for the design and manufacture of the equipment

NOTE 1 The manufacturer is not necessarily the vendor.

NOTE 2 Adapted from ISO 13707:2000.

3.11

operational restrained test

simulation of the loads due to operational cycling on a section of pipeline that is fully axially constrained

3.12

operational unrestrained test

simulation of the loads due to operational cycling on a section of pipeline or riser that is not axially constrained

and may have axial tension due to self-weight or externally applied tension

3.13

pipeline

those facilities through which fluids are conveyed, including pipe, pig traps, components and appurtenances

up to and including the isolating valves

[ISO 13623:2000]

3.14

purchaser

individual or organization that issues the order and specification to the vendor

NOTE The purchaser may be the owner or the owner's agent.

[ISO 13707:2000]

3.15

reverse torque

Z

torque applied during tests to simulate loads that might cause the connector to rotate or unscrew, if applicable

3.16

riser

that part of an offshore pipeline, including subsea spool pieces, which extends from the seabed to the pipeline

termination on an offshore installation

[ISO 13623:2000]

3.17

seal

barrier that resists the passage of fluids

[ISO 13678:2000]

3.18

multiple seals

sealing system that consists of more than one independent barrier and of which each barrier forms a seal

itself

3.19

specified minimum yield strength

minimum yield strength required by the specification or standard under which the material is purchased

[ISO 13623:2000]

3.20

test sample

assembly of a connector and two pieces of pipe specifically for testing

4 Symbols and abbreviated terms

4.1 Symbols

A operational unrestrained axial factor

F,un

A specified cross-sectional area of pipe

s

B bending factor for hydrostatic pressure test

F,hy

B bending factor for installation

F,in

B bending factor for unrestrained operation tests

F,un

D specified pipe inside diameter

i

D specified pipe outside diameter

o

E Young’s modulus of pipe

p

F axial force for restrained operation

re

F axial force for unrestrained operation

un

f von Mises' factor

vM

H depth rating

r

K load multiplication factor

4 © ISO 2004 – All rights reserved

K torque factor

F

K ratio of actual to specified minimum yield stress of the critical connector component material

cc

K ratio of actual to specified minimum yield stress of the pipe body material

p

K stress concentration factor

SCF

L length of test sample between inner supports

L grip length of pipe

g

L unsupported pipe length for test sample

p

L length between scribe mark and coupling on test sample

s

M bending moment for installation

in

M bending moment for hydrostatic pressure test

hy

M bending moment for unrestrained operation

un

N total number of cycles

c

p design pressure

d

p external hydrostatic pressure

ex

p internal pressure value to be used for testing

H

p operating pressure based on MAOP at the connector

op

p

r manufacturer's rated pressure

p hydrostatic test pressure

t

S lowest fatigue stress range

L

S middle fatigue stress range

M

S highest fatigue stress range

H

S-N stress versus number of cycles in fatigue curve

σ restrained axial stress

ax,re

σ actual yield stress of the connector critical component

ayc

σ actual yield stress of the pipe body material

ayp

σ specified minimum yield stress of the connector critical component

syc

σ specified minimum yield stress of the pipe body material

syp

T maximum design temperature

d.max

T minimum design temperature

d.min

T maximum test temperature

HT

T minimum test temperature

LT

T maximum rated temperature

max

T minimum rated temperature

min

T maximum operating temperature

op,max

T minimum operating temperature

op,min

t specified wall thickness

t minimum wall thickness accounting for manufacturing tolerances

min

υ Poisson ratio of the pipe body

Z reverse torque

Z make-up torque

mu

4.2 Abbreviated terms

CRA corrosion-resistant alloy

FEA finite element analysis

ID inside diameter

MAOP maximum allowable operating pressure

OD outside diameter

5 Test categories

5.1 General

Connectors shall be tested according to the

pressure, temperature and depth ratings, as defined in 5.2,

intended application level, as defined in 5.3,

confidence level as defined in 5.4.

The application level sets the loading and the confidence level the number of test samples. The general

intention of the test is to demonstrate that the connector is stronger than the associated pipe under all

applicable conditions of static and fatigue loadings, and remains leak-tight.

It is recommended that the connectors be tested to the highest application and confidence levels for which

they are suitable. If the loading exceeds that defined in application level 4, the loading to be applied in the test

shall be increased accordingly and recorded in the test report.

6 © ISO 2004 – All rights reserved

5.2 Pressure, temperature and depth ratings

5.2.1 Pressure rating

Connectors shall be tested according to the pressure defined in 11.3. The rated pressure shall take into

account any reduction in material strength at the rated temperature. For a specific pipeline or riser duty,

connectors may be de-rated to the pipeline/riser design pressure, p , or MAOP, p , at the connector location

d op

by agreement.

5.2.2 Temperature rating

Connectors shall be tested to the minimum and maximum temperatures as defined in 11.3. For a specific

pipeline or riser duty, connectors may be de-rated to the pipeline/riser design or operating temperature at the

connector location by agreement.

5.2.3 Depth rating

Connectors intended for use underwater shall be tested according to their rated depth, H . Connectors may be

r

de-rated to the pipeline/riser operating depth for a specific pipeline or riser duty at the connector location and

by agreement.

5.3 Application levels

A total of four application levels are defined, with increasing severity from application level 1 upwards. The

loading factors for each application level are detailed in Table 1. Testing to a given application level validates

connectors for lower application levels.

Annex A specifies application levels.

5.4 Confidence levels

The purchaser shall specify the required confidence level. Two confidence levels are defined in Table 2, with

increasing consequence of failure.

Normal: for temporary conditions where failure implies risk of human injury, significant environmental

pollution or very high economic or political consequences. For this confidence level, no frequent human

activity is anticipated along the pipeline route.

High: for operating conditions where failure implies high risk of human injury, significant environmental

pollution or very high economic or political consequences. This is the confidence level required for areas

with frequent human activity, e.g. those parts of the pipeline or riser near the platform or in areas

populated with more than 50 persons/km .

Table 1 — Test load factors

Load factor for application level

Test Subclause

1 2 3 4

Make, break and torque tests

Torque factor – K 10.5, C.1 0 0 0,05 0,05

F

a

Installation tests

11.4 0,3 0,85 0,95 0,95

Bending factor – B

F,in

Hydrostatic pressure tests

Bending factor – B 11.5 0 1,0 1,0 1,0

F,hy

Operational cycles unrestrained tests

Bending factor – B 11.6 0,3 0,3 0,9 0,9

F,un

b b b

0,2

Axial factor – A 0 0 0

F,un

Other

von Mises' factor – f C.2.2 NA 0,96 0,96 0,96

vM

a

In all cases, if the water depth H > 500 m the effect of external hydrostatic pressure shall be considered.

r

b

In the case of a suspended riser, the connector may have A > 0. Allowance should be made for this when defining an

F,un

application level within the range 1 to 3.

8 © ISO 2004 – All rights reserved

Table 2 — Test requirements, test sample numbers and confidence levels

Subclause Confidence level

Requirements

reference normal high

Connector geometry and performance data 7.3 In all cases

8 12

Number of test samples to prepare 6.5 numbered 1 to 4 and numbered 1 to 12

9 to 12

Test sample number(s)

Make, Repeated make-up and breakout 10.3 1 to 4 1 to 8

break and

Final make-up 10.4 All All

torque

tests

Reverse torque 10.5 1 to 4 1 to 8

Installation tests 11.4 1 to 4 1 to 8

Hydrostatic pressure tests 11.5 1 to 4 1 to 8

Operational unrestrained tests 11.6 1, 3 1, 3, 5, 7

Service

load tests

Total number of cycles, N 20 100

c

Operational restrained tests 11.7 2, 4 2, 4, 6, 8

Total number of cycles, N 20 100

c

Pressure-to-failure test 12.4 1 1

Compression-to-failure test 12.3 NA 5

Limit load

tests

Bending-to-failure test 12.5 4 4

Tension-to-failure test 12.2 NA 7

Bending fatigue-to-failure test 13

S , see 13.2.4 2, 9 2, 6, 9

L

Fatigue

10, 11 10, 11 (see NOTE)

tests

S , see 13.2.4

M

3, 12 3, 8, 12

S , see 13.2.4

H

'All' signifies all test samples shall undergo the specific test.

NOTE In many applications some modes of testing may not be necessary, e.g. where fully restrained conditions cannot occur,

and where it may not be necessary to conduct limit compression tests to failure. This would make the third connector available for

fatigue testing.

6 Test requirements

6.1 General

Connectors intended for a specific application level shall be tested according to the sequence shown in

Table 2.

6.2 Purpose of tests

6.2.1 Introduction

The purpose of the tests is to simulate conditions that can occur during installation, commissioning and

operation. The test requirements comprise four sets of procedures as outlined below. The tests shall be

witnessed either by an inspector appointed by the purchaser or an independent third party. The fatigue-

loading test is optional, and for a specific project it is the responsibility of the purchaser to define the fatigue

loading.

6.2.2 Make, break and torque tests

The make-and-break procedures determine the ability of the connectors to resist wear and galling during

repeated make-up, if applicable. The torque procedures assess the ability of the connector to resist torque,

which could cause the connector to become undone or else cause loss of sealing integrity.

6.2.3 Service-load tests

The service-load tests simulate the installation loads, the hydrostatic pressure test loads, and the operational

loads on a connector. For example, operational unrestrained tests simulate the loads due to operational

cycling on a portion of pipeline or riser that is not axially constrained and may have axial tension due to self-

weight or externally applied tension. Operational restrained tests simulate the loads due to operational cycling

on a portion of pipeline that is fully axially constrained.

6.2.4 Limit-load tests

Limit-load tests are conducted to establish the structural and sealing limits of the connector. These limits are

important for establishing the reliability limits of connectors under field conditions, and are also useful for

correlating with strain gauge and finite element analysis results. Procedures are given for the following:

tension-to-failure test, which applies to pipelines where there is a risk of inducing a high tensile load

during operation;

compression-to-failure test, which applies to pipelines where there is a credible risk of high compressive

loads during operation, particularly if used with axial strains beyond yield, or where there is a risk of local

buckling of the pipe;

pressure-to-failure test, which applies to pipelines where there is a credible risk of high internal or external

pressure loads during operation. These tests give a measure of the margin of safety against internal and

external overpressurization, the latter only being required for deep-water pipelines and risers.

6.2.5 Bending-fatigue tests

The fatigue test is a full-scale design verification test requiring the connector to achieve without failure the

minimum number of stress cycles predicted by the manufacturer.

The purposes of the fatigue test are to

a) verify the manufacturer’s prediction of the fatigue performance,

b) allow the purchaser to select a connector with sufficient fatigue strength for the required duty.

6.3 Basis for mechanical loads

The performance of the connector as determined in this International Standard shall be related to actual yield

values, σ rather than to specified minimum yield values, σ .

ayc syc

10 © ISO 2004 – All rights reserved

In addition, the mechanical loads applied to the connector according to the requirements of this International

Standard are based on the specified minimum yield stress, σ and physical dimensions of the pipe body.

syp

Consequently, the test loads are adjusted up to take into account the actual material strength being greater

than the minimum. This is done by applying a load factor to the calculated loads based on the ratio between

actual and specified yield stress.

The tests carried out in accordance with this International Standard shall determine the

actual yield strength of the critical connector component material, σ in accordance with 7.6.3,

ayc

actual yield stress σ , of the pipe body used in the test sample(s) in accordance with 7.6.3.

ayp

Factors shall be determined in accordance with Equations (1) and (2).

σ

ayc

K = (1)

cc

σ

syc

where

K is the ratio of actual to specified minimum yield stress of the critical connector component;

cc

σ is the actual yield stress of the critical connector component;

ayc

σ is the specified minimum yield stress of the critical connector component.

syc

σ

ayp

K = (2)

p

σ

syp

where

K is the ratio of actual to specified minimum yield stress of the pipe body material;

p

σ is the actual yield stress of the pipe body material;

ayp

σ is the specified minimum yield stress of the pipe body material.

syp

The mechanical loads applied in the test shall be multiplied by the factor K, which is the lesser of K or K for

p cc

the relevant materials.

The factor K is applied in the calculation of loads given in Annex C.

6.4 Test-house selection

The testing facilities shall satisfy the requirements in Clause 8. The testing shall be carried out either by a test

house independent of the manufacturer, or by the manufacturer with independent verification.

6.5 Selection of tests and number of test samples

The test samples shall be numbered as shown in Table 2 and shall retain their designated number throughout

the tests.

Table 1 defines the load factors to be applied during the tests for a given application level. The test shall take

into account external hydrostatic pressure if the specified depth exceeds 500 m. Tests to take into account

external pressure at shallower depths may also be carried out if specified.

Tests shall be carried out in the lifetime sequence of loading of the connector, as shown in Figure 1, for each

test sample, i.e. running from top to bottom of Table 2.

Tests on different samples may be run in parallel. If the same service-load test is required on multiple test

samples, a single assembly of those test samples may be used.

The number of tests and test samples may be reduced for a particular application level if it can be shown that

there is no need to carry out the tests.

EXAMPLE Tests to simulate high installation and operational restrained-loading conditions may not be applicable for

a connector intended for use on a spool piece. Similarly there is no need to test for bending fatigue if it can be shown that

fatigue loading, for example due to vortex-induced vibration, will not occur.

If tests are project-specific, pipe of the same dimensions, tolerances and material properties as the project

pipe shall be used for the tests.

NOTE Annex F provides guidance on the choice of sizes to be tested if multiple sizes of connectors are used in a

project. Annex F also indicates how the results of testing can be extended to other sizes and grades of connector.

6.6 Additional tests

The purchaser should consider the additional tests described in Annex G for connectors subject to special

applications. These applications can include, but are not limited to, the following:

a) connectors with elastomeric seals;

b) misalignment at make-up;

c) rapid cool-down conditions;

d) severe sour service;

e) fire exposure;

f) compression beyond yield;

g) crevice corrosion;

h) impact;

i) J-lay.

6.7 Prior test results

Prior connector test results meeting the requirements of this International Standard may be substituted for

repeat tests.

12 © ISO 2004 – All rights reserved

Figure 1 — Flow diagram showing test sequence, with relevant subclause number

7 Connector manufacturer requirements

7.1 General

The manufacturer shall issue a declaration of conformity stating that the connectors manufactured for the

purpose of these tests are of the same design, temperature and pressure ratings and extremes of tolerances

(see 7.5) as those to be supplied for pipeline service.

NOTE ISO/IEC Guide 22 contains information on declaration of conformity.

7.2 Quality control

Quality control procedures for the manufacturing of test samples shall be documented and shall be consistent

with procedures used for connectors manufactured for pipeline service.

The manufacturer shall provide a quality plan. This shall include procedure or drawing numbers as well as

associated revision levels for all applicable sub-tier documents (e.g. manufacturing, gauge calibration,

gauging procedure, surface treatment, etc.).

7.3 Connector geometry and performance data

The manufacturer shall provide connector geometry and performance data (see Annex B) describing the

connector’s geometry and performance properties in terms of tension, compression, internal pressure,

external pressure, bending and torque. The data shall also specify the minimum failure loads for the connector

and identify the component that is the cause of failure.

The data shall specify the make-up torque or force and speed of make-up if appropriate. If the application of

pipeline torque can cause damage to the connector, e.g. screwed connector, the manufacturer shall specify

the torque rating of the connector.

The manufacturer shall identify the critical dimensions and tolerances in the data provided. In addition to the

data required herein, the manufacturer should document other data, e.g. seal material limitations, considered

pertinent to these tests.

The manufacturer shall develop a minimum failure load or load surface for load combinations. The actual

failure load can then be used to determine the safety factor.

7.4 Selection of diameter

The test connectors should be of the same size as intended for the pipeline service.

NOTE Guidance on test sizes and extrapolation of test data to other sizes is given in Annex F.

7.5 Setting tolerances

7.5.1 Worst-case performance objectives

For design verification, connectors shall be tested at the worst-case configuration and condition determined

from drawings, quality plan, running/doping procedures, make-up torques/forces, etc.

The manufacturer shall use analytical, computational [such as finite element analysis (FEA)], and/or

experimental techniques such as strain-gauge testing to provide objective evidence that the extreme

dimensional configurations of the product resulting in worst-case performance are tested.

To select worst-case performance objectives, the manufacturer shall take into account the minimum and

maximum extremes of local seal contact pressure, total seal load, and total active seal contact length as

influenced by machining parameters. For threaded and coupled connections, side A and side B shall be

machined to identical dimensional objectives.

14 © ISO 2004 – All rights reserved

NOTE The specific machining dimensions depend on the type of connector.

Machining tolerances shall be set by the manufacturer to produce the worst-case performance of the

connector, including, but not limited to, considerations of the tolerances on

seal interferences,

pin nose thickness,

surface roughness,

thread tapers,

thread interferences.

7.5.2 Example of machining tolerances

As an example, for metal-to-metal sealing, tapered thread, connections with pin nose torque shoulders,

Table 3 shows combinations of seal and thread diameters, thread tapers and final make-up torques which

have been found to provide the worst-case performance extremes corresponding to the test objectives in

Table 2. For this type of connection, the manufacturer should machine the specimens to the extremes in

Table 4 unless the techniques described in 7.5.1 indicate other tolerances should be tested.

Table 3 — Example of test sample tolerances

Test sample Pin body Box body

Body Seal Torque Lubricant Misalignment

No. taper taper

a c c

1 High Low High Low Slow Fast None

b

2 Low High High Low Fast Slow None

3 Low Low Low Low Slow Fast Maximum

4 High High High High Nominal Nominal None

5 High Low High High Slow Fast None

6 Low High Low Low Fast Slow None

7 Low Low High Low Slow Fast None

8 High High Low High Nominal Nominal None

9-12 Nominal Nominal Nominal Nominal Nominal Nominal None

a

Tolerances test for body galling.

b

Tolerances test for seal galling.

c

“Fast” refers to a steep taper that enables rapid make-up; “slow” has a shallow taper and takes longer to make up.

Table 4 — Tolerance limits on machining objectives

Item Positive tolerance Negative tolerance

Maximum body tolerance No limit 0,025 mm (0,001 in)

Maximum seal tolerance No limit 0,025 mm (0,001 in)

Minimum

...

NORME ISO

INTERNATIONALE 21329

Première édition

2004-10-01

Industries du pétrole et du gaz

naturel — Systèmes de transport

par conduites — Modes opératoires

d’essai des connecteurs mécaniques

Petroleum and natural gas industries — Pipeline transportation

systems — Test procedures for mechanical connectors

Numéro de référence

©

ISO 2004

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2004, Publié en Suisse

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2004 – Tous droits réservés

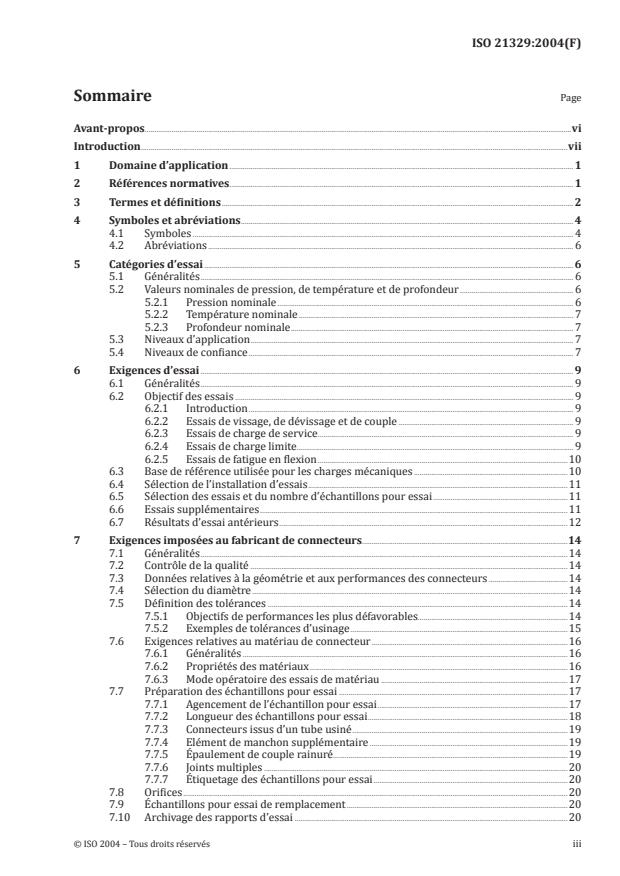

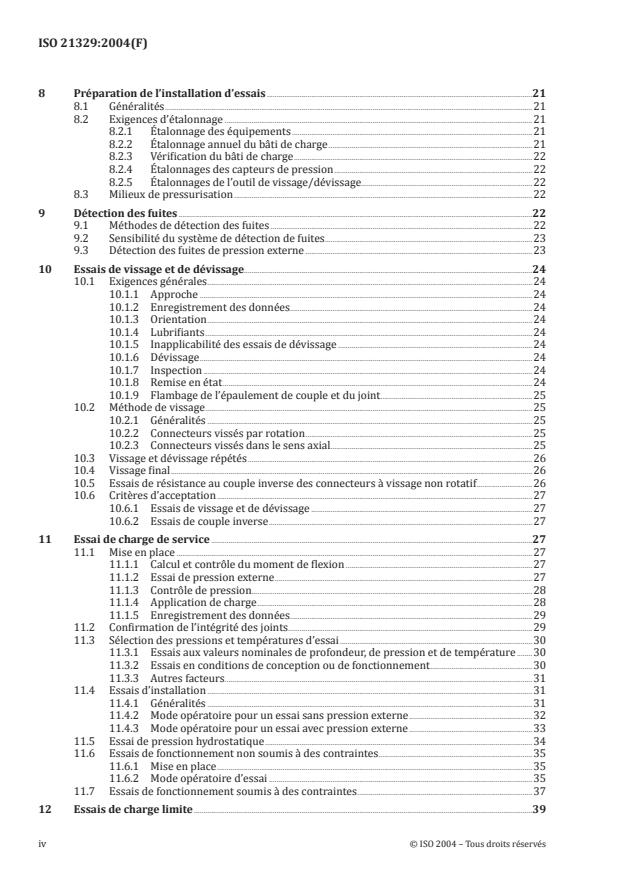

Sommaire Page

Avant-propos .vi

Introduction .vii

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes et définitions . 2

4 Symboles et abréviations . 4

4.1 Symboles . 4

4.2 Abréviations . 6

5 Catégories d’essai . 6

5.1 Généralités . 6

5.2 Valeurs nominales de pression, de température et de profondeur . 6

5.2.1 Pression nominale . 6

5.2.2 Température nominale . 7

5.2.3 Profondeur nominale . 7

5.3 Niveaux d’application . 7

5.4 Niveaux de confiance . 7

6 Exigences d’essai . 9

6.1 Généralités . 9

6.2 Objectif des essais . 9

6.2.1 Introduction . 9

6.2.2 Essais de vissage, de dévissage et de couple . 9

6.2.3 Essais de charge de service . 9

6.2.4 Essais de charge limite. 9

6.2.5 Essais de fatigue en flexion .10

6.3 Base de référence utilisée pour les charges mécaniques .10

6.4 Sélection de l’installation d’essais .11

6.5 Sélection des essais et du nombre d’échantillons pour essai .11

6.6 Essais supplémentaires .11

6.7 Résultats d’essai antérieurs .12

7 Exigences imposées au fabricant de connecteurs .14

7.1 Généralités .14

7.2 Contrôle de la qualité .14

7.3 Données relatives à la géométrie et aux performances des connecteurs .14

7.4 Sélection du diamètre .14

7.5 Définition des tolérances .14

7.5.1 Objectifs de performances les plus défavorables.14

7.5.2 Exemples de tolérances d’usinage .15

7.6 Exigences relatives au matériau de connecteur .16

7.6.1 Généralités .16

7.6.2 Propriétés des matériaux .16

7.6.3 Mode opératoire des essais de matériau .17

7.7 Préparation des échantillons pour essai .17

7.7.1 Agencement de l’échantillon pour essai .17

7.7.2 Longueur des échantillons pour essai .18

7.7.3 Connecteurs issus d’un tube usiné .19

7.7.4 Elément de manchon supplémentaire .19

7.7.5 Épaulement de couple rainuré .19

7.7.6 Joints multiples .20

7.7.7 Étiquetage des échantillons pour essai .20

7.8 Orifices .20

7.9 Échantillons pour essai de remplacement .20

7.10 Archivage des rapports d’essai .20

8 Préparation de l’installation d’essais .21

8.1 Généralités .21

8.2 Exigences d’étalonnage .21

8.2.1 Étalonnage des équipements .21

8.2.2 Étalonnage annuel du bâti de charge .21

8.2.3 Vérification du bâti de charge .22

8.2.4 Étalonnages des capteurs de pression .22

8.2.5 Étalonnages de l’outil de vissage/dévissage .22

8.3 Milieux de pressurisation .22

9 Détection des fuites .22

9.1 Méthodes de détection des fuites .22

9.2 Sensibilité du système de détection de fuites.23

9.3 Détection des fuites de pression externe .23

10 Essais de vissage et de dévissage.24

10.1 Exigences générales .24

10.1.1 Approche .24

10.1.2 Enregistrement des données .24

10.1.3 Orientation .24

10.1.4 Lubrifiants .24

10.1.5 Inapplicabilité des essais de dévissage .24

10.1.6 Dévissage .24

10.1.7 Inspection .24

10.1.8 Remise en état .24

10.1.9 Flambage de l’épaulement de couple et du joint .25

10.2 Méthode de vissage .25

10.2.1 Généralités .25

10.2.2 Connecteurs vissés par rotation .25

10.2.3 Connecteurs vissés dans le sens axial.25

10.3 Vissage et dévissage répétés .26

10.4 Vissage final .26

10.5 Essais de résistance au couple inverse des connecteurs à vissage non rotatif .26

10.6 Critères d’acceptation .27

10.6.1 Essais de vissage et de dévissage .27

10.6.2 Essais de couple inverse .27

11 Essai de charge de service .27

11.1 Mise en place .27

11.1.1 Calcul et contrôle du moment de flexion .27

11.1.2 Essai de pression externe .27

11.1.3 Contrôle de pression . . .28

11.1.4 Application de charge .28

11.1.5 Enregistrement des données .29

11.2 Confirmation de l’intégrité des joints .29

11.3 Sélection des pressions et températures d’essai .30

11.3.1 Essais aux valeurs nominales de profondeur, de pression et de température .30

11.3.2 Essais en conditions de conception ou de fonctionnement .30

11.3.3 Autres facteurs .31

11.4 Essais d’installation .31

11.4.1 Généralités .31

11.4.2 Mode opératoire pour un essai sans pression externe .32

11.4.3 Mode opératoire pour un essai avec pression externe .33

11.5 Essai de pression hydrostatique .34

11.6 Essais de fonctionnement non soumis à des contraintes .35

11.6.1 Mise en place .35

11.6.2 Mode opératoire d’essai .35

11.7 Essais de fonctionnement soumis à des contraintes .37

12 Essais de charge limite .39

iv © ISO 2004 – Tous droits réservés

12.1 Généralités .39

12.1.1 Charges d’essai .39

12.1.2 Conduite de l’essai .39

12.1.3 Résultats d’essai .40

12.1.4 Mode de rupture .40

12.2 Essai de rupture en traction .40

12.3 Essai de rupture en compression .41

12.4 Essai de rupture en pression .42

12.5 Essai de rupture en flexion .42

13 Modes opératoires des essais de fatigue en flexion .43

13.1 Généralités .43

13.2 Définition des plages de contraintes de l’essai . .43

13.2.1 Préconisations . . .43

13.2.2 Facteur de concentration des contraintes.43

13.2.3 Charge axiale .44

13.2.4 Plages de contraintes .44

13.2.5 Nombre de cycles .44

13.3 Montage des essais de fatigue en flexion .44

13.4 Mode opératoire des essais de fatigue en flexion .45

13.5 Interprétation des résultats de fatigue .45

Annexe A (normative) Niveaux d’application .47

Annexe B (normative) Données relatives à la géométrie et aux performances des connecteurs .50

Annexe C (normative) Calcul des charges de service des connecteurs .53

Annexe D (normative) Tableaux des données d’essais .57

Annexe E (normative) Rapports d’essais de connecteur — Contenu des rapports.65

Annexe F (informative) Dimensions d’essai et extrapolation des données .69

Annexe G (informative) Essais supplémentaires imposés aux applications particulières .72

Annexe H (informative) Informations supplémentaires relatives à la fatigue .80

Bibliographie .85

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes

nationaux de normalisation (comités membres de l’ISO). L’élaboration des Normes internationales est

en général confiée aux comités techniques de l’ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l’ISO participent également aux travaux.

L’ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d’approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www.

iso.org/directives).

L’attention est appelée sur le fait que certains des éléments du présent document peuvent faire l’objet de

droits de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l’élaboration du document sont indiqués dans l’Introduction et/ou dans la liste des déclarations de

brevets reçues par l’ISO (voir www.iso.org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer

un engagement.

Pour une explication de la signification des termes et expressions spécifiques de l’ISO liés à

l’évaluation de la conformité, ou pour toute information au sujet de l’adhésion de l’ISO aux principes

de l’OMC concernant les obstacles techniques au commerce (OTC), voir le lien suivant: Avant-propos —

Informations supplémentaires.

L’ISO 21329 a été élaborée par le comité technique ISO/TC 67, Matériel, équipement et structures en mer

pour les industries pétrolière, pétrochimique et du gaz naturel, sous-comité SC 2, Systèmes de transport

par conduites.

vi © ISO 2004 – Tous droits réservés

Introduction

L’emploi de connecteurs mécaniques en lieu et place des connecteurs soudés traditionnellement utilisés

pour les conduites présente parfois un intérêt économique et/ou un avantage. Néanmoins, l’existence

potentielle de lignes de fuite et l’absence de méthode d’inspection directe a soulevé certaines inquiétudes

quant à l’intégrité des conduites utilisant des connecteurs mécaniques. Autrefois, la garantie d’intégrité

des connecteurs mécaniques de conduites tendait à être fondée sur les informations de conception

fournies par le fabricant, sur les résultats de l’analyse par éléments finis et sur l’expérience passée.

La présente Norme internationale s’applique essentiellement à des connecteurs destinés à être utilisés

en quantité importante, ce qui présume une charge significative quant au nombre de connecteurs à

soumettre à l’essai. On admet toutefois qu’il est possible de réduire la charge d’essai dans les applications

propres à un projet, par exemple lorsque la résistance à la fatigue est un critère négligeable, lorsque

le connecteur n’a pas vocation à être exposé à des forces soumises à pleine charge et/ou lorsque

la conception du connecteur est moins sensible à la précision de tolérance des composants lors de

l’assemblage.

Les essais spécifiés dans la présente Norme internationale fournissent une démonstration physique

de l’intégrité des connecteurs de conduites. La présente Norme internationale a été principalement

élaborée à partir de trois sources.

La première source, intitulée Low cost pipeline connector systems joint industry project (JIP), (1995-1997)

[14]

, définit les enveloppes de charges des conduites, identifie les problèmes d’installation d’ordre pratique

et prévoit la conduite d’essais physiques de démonstration sur trois types de connecteurs mécaniques.

La deuxième source, l’ISO 13679, utilise une fonction parallèle pour les connexions en fond de trou.

[15]

La troisième source s’intitule Connection testing specification JIP, (1999-2000) . Le JIP a été parrainé

par des sociétés pétrolières, par des fournisseurs de connecteurs, par des constructeurs de conduites et

par des consultants en conception.

NORME INTERNATIONALE ISO 21329:2004(F)

Industries du pétrole et du gaz naturel — Systèmes de

transport par conduites — Modes opératoires d’essai des

connecteurs mécaniques

1 Domaine d’application

La présente Norme internationale spécifie des exigences et donne des préconisations pour l’essai

des connecteurs mécaniques destinés à être utilisés dans les systèmes de transport par conduites de

l’industrie du pétrole et du gaz naturel, tels que définis dans l’ISO 13623.

Les essais spécifiés dans la présente Norme internationale sont destinés à faire partie intégrante du

processus de vérification de conception des connecteurs. Ils visent à fournir la preuve objective que les

connecteurs sont conformes à une enveloppe de performances définie.

La présente Norme internationale ne couvre ni l’utilisation de procédures de conception dans le cadre

du processus de qualification des connecteurs mécaniques, ni le contrôle de fabrication et de qualité.

Elle peut toutefois servir de référence pour une procédure de qualification.

Bien qu’il soit possible d’en appliquer les principes, la présente Norme internationale ne couvre pas les

éléments suivants:

a) les connecteurs conçus pour être utilisés en rotation;

b) les collecteurs;

c) les canalisations et tuyauteries des superstructures;

d) les brides;

e) les connecteurs utilisés dans des conduites installées par bobinage ou par extraction de tubes en J;

f) les essais de réception en usine;

g) les bases statistiques d’analyse des risques.

2 Références normatives

Les documents ci-après, dans leur intégralité ou non, sont des références normatives indispensables à

l’application du présent document. Pour les références datées, seule l’édition citée s’applique. Pour les

références non datées, la dernière édition du document de référence s’applique (y compris les éventuels

amendements).

ISO 148-1, Matériaux métalliques — Essai de flexion par choc sur éprouvette Charpy — Partie 1:

Méthode d’essai

ISO 783:1999, Matériaux métalliques — Essai de traction à température élevée

ISO 3183-1, Industries du pétrole et du gaz naturel — Tubes en acier pour le transport des fluides

combustibles — Conditions techniques de livraison — Partie 1: Tubes de la classe de prescription A

ISO 3183-2, Industries du pétrole et du gaz naturel — Tubes en acier pour le transport des fluides

combustibles — Conditions techniques de livraison — Partie 2: Tubes de la classe de prescription B

ISO 3183-3, Industries du pétrole et du gaz naturel — Tubes en acier pour le transport des fluides

combustibles — Conditions techniques de livraison — Partie 3: Tubes de classe de prescription C

ISO 6892:1998, Matériaux métalliques — Essai de traction à température ambiante

ISO 9327, Pièces forgées et barres laminées ou forgées en acier pour appareils à pression — Conditions

techniques de livraison

ISO 13623, Industries du pétrole et du gaz naturel — Systèmes de transport par conduites

ISO 13679:2002, Industries du pétrole et du gaz naturel — Procédures de test des connexions pour tubes de

cuvelage et de production

EN 10213, Pièces moulées en acier pour service sous pression

EN 10222-1, Pièces forgées en acier pour appareils à pression — Partie 1: Prescriptions générales

concernant les pièces obtenues par forgeage libre

1)

ASTM A 370 , Standard Test Methods and Definitions for Mechanical Testing of Steel Products

ASTM A 487/A 487M, Standard Specification for Steel Castings Suitable for Pressure Service

ASTM A 694/A 694M, Standard Specification for Carbon and Alloy Steel Forgings for Pipe Flanges, Fittings,

Valves, and Parts for High-Pressure Transmission Service

3 Termes et définitions

Pour les besoins de la présente Norme internationale, les termes et définitions suivants s’appliquent.

3.1

limite d’élasticité réelle

limite d’élasticité d’un matériau, déterminée à partir d’éprouvettes directement reliées aux composants

utilisés dans la fabrication des échantillons pour essai

3.2

niveau d’application

enveloppe de charges de service couvrant un groupe d’applications de conduites et de colonnes montantes

3.3

lot de fabrication

groupe d’articles fabriqués ou usinés dans des conditions contrôlées afin de garantir une composition

chimique, un procédé et un traitement thermique homogènes de sorte que le groupe soit assimilable à

une seule et même population

3.4

par accord

sauf indication contraire, accord entre le fabricant et l’acheteur au moment de l’appel d’offres et de la

commande

Note 1 à l’article: Adapté de l’ISO 3183-2:1996.

3.5

connecteur

dispositif mécanique utilisé pour relier des composants adjacents de la conduite

3.6

grippage

endommagement localisé de la surface d’un matériau du fait des conditions de contact

Note 1 à l’article: Le grippage peut être causé par un soudage à froid des surfaces de contact, suivi d’une rupture

de la soudure sous l’effet du glissement ou de la rotation du matériau.

1) American Society for Testing and Materials, 100 Barr Harbor Drive, West Conshohocken, PA 19428-2959, États-

Unis

2 © ISO 2004 – Tous droits réservés

3.7

coulée

lot de fabrication d’acier préparé en une seule opération sidérurgique

[SOURCE: ISO 15590-1:2001]

3.8

chemise

couche interne composée d’un matériau différent de celui du corps de tube

Note 1 à l’article: La chemise peut être, par exemple, en matière plastique ou en matériau non ferreux.

3.9

enveloppe de charges

limite de charges (charges axiales, pression, torsion, flexion, fatigue et température) de fonctionnement

ou d’essai d’un connecteur

3.10

fabricant

organisation responsable de la conception et de la fabrication de l’équipement

Note 1 à l’article: Le fabricant n’est pas nécessairement le vendeur.

Note 2 à l’article: Adapté de l’ISO 13707:2000.

3.11

essai de fonctionnement soumis à des contraintes

simulation des charges dues aux cycles de fonctionnement sur une section de la conduite entièrement

soumise à des contraintes axiales

3.12

essai de fonctionnement non soumis à des contraintes

simulation des charges dues aux cycles de fonctionnement sur une section de la conduite ou de la

colonne montante non soumise à des contraintes axiales mais sur laquelle peut s’exercer une traction

axiale sous l’effet de son poids propre ou d’une traction externe

3.13

conduites

installations permettant la circulation des fluides et comprenant les tubes, les gares à racleurs, les

composants et les accessoires, y compris les robinets d’isolement

[SOURCE: ISO 13623:2000]

3.14

acheteur

individu ou organisation d’où émanent la commande et les spécifications pour le vendeur

Note 1 à l’article: L’acheteur peut être le propriétaire ou l’agent du propriétaire.

[SOURCE: ISO 13707:2000]

3.15

couple inverse

Z

couple appliqué au cours des essais dans le but de simuler les charges susceptibles d’entraîner la

rotation ou le desserrement du connecteur, le cas échéant

3.16

colonne montante

élément d’une conduite en mer, comprenant les manchettes de raccordement sous-marines, qui s’étend

du fond marin à la terminaison de la conduite sur une installation en mer

[SOURCE: ISO 13623:2000]

3.17

joint

barrière résistant au passage des fluides

[SOURCE: ISO 13678:2000]

3.18

joints multiples

système d’étanchéité comportant plusieurs barrières indépendantes et dont chaque barrière forme

elle-même un joint

3.19

limite d’élasticité minimale spécifiée

limite d’élasticité minimale prescrite par la spécification ou la norme dans le cadre de laquelle le

matériau est acheté

[SOURCE: ISO 13623:2000]

3.20

échantillon pour essai

assemblage d’un connecteur et de deux éléments de tube à des fins d’essai

4 Symboles et abréviations

4.1 Symboles

A facteur axial non soumis à des contraintes

F,un

A section transversale spécifiée du tube

s

B facteur de flexion pour l’essai de pression hydrostatique

F,hy

B facteur de flexion pour l’installation

F,in

B facteur de flexion pour les essais de fonctionnement non soumis à des contraintes

F,un

D diamètre intérieur spécifié du tube

i

D diamètre extérieur spécifié du tube

o

E module de Young du tube

p

F effort axial pour un fonctionnement soumis à des contraintes

re

F effort axial pour un fonctionnement non soumis à des contraintes

un

f critère de von Mises

vM

H profondeur nominale

r

K facteur de multiplication de charge

K facteur de couple

F

4 © ISO 2004 – Tous droits réservés

K rapport entre la valeur réelle et la valeur minimale spécifiée de la limite d’élasticité du matériau

cc

du composant de connecteur critique

K rapport entre la valeur réelle et la valeur minimale spécifiée de la limite d’élasticité du maté-

p

riau du corps de tube

K facteur de concentration des contraintes

SCF

L longueur de l’échantillon pour essai entre les supports internes

L longueur de serrage du tube

g

L longueur de tube libre pour l’échantillon pour essai

p

L longueur entre la marque tracée et le raccord sur l’échantillon pour essai

s

M moment de flexion pour l’installation

in

M moment de flexion pour l’essai de pression hydrostatique

hy

M moment de flexion pour un fonctionnement non soumis à des contraintes

un

N nombre total de cycles

c

p pression de conception

d

p pression hydrostatique externe

ex

p valeur de pression interne à utiliser pour les essais

H

p pression de fonctionnement dérivée de la pression maximale admissible (MAOP) au niveau

op

du connecteur

p pression nominale du fabricant

r

p pression d’essai hydrostatique

t

S plage de contraintes de fatigue inférieure

L

S plage de contraintes de fatigue intermédiaire

M

S plage de contraintes de fatigue supérieure

H

S-N contrainte par rapport au nombre de cycles dans une courbe de fatigue

σ contrainte axiale soumise à des contraintes

ax,re

σ limite d’élasticité réelle du composant critique du connecteur

ayc

σ limite d’élasticité réelle du matériau du corps de tube

ayp

σ limite d’élasticité minimale spécifiée du composant critique du connecteur

syc

σ limite d’élasticité minimale spécifiée du matériau du corps de tube

syp

T température de conception maximale

d.max

T température de conception minimale

d.min

T température d’essai maximale

HT

T température d’essai minimale

LT

T température nominale maximale

max

T température nominale minimale

min

T température maximale de fonctionnement.

op,max

T température minimale de fonctionnement.

op,min

t épaisseur de paroi spécifiée

t épaisseur de paroi minimale compte tenu des tolérances de fabrication

min

υ coefficient de Poisson du corps de tube

Z couple inverse

Z couple de vissage

mu

4.2 Abréviations

CRA alliage résistant à la corrosion

FEA analyse par éléments finis

ID diamètre intérieur

MAOP pression maximale admissible

OD diamètre extérieur

5 Catégories d’essai

5.1 Généralités

Les essais de connecteurs doivent être effectués selon:

— les valeurs nominales de pression, de température et de profondeur définies en 5.2;

— le niveau d’application prévu, tel que défini en 5.3;

— le niveau de confiance, tel que défini en 5.4.

Le niveau d’application établit le niveau de charge et de confiance pour le nombre d’échantillons pour

essai. L’essai vise généralement à démontrer que le connecteur est plus résistant que le tube auquel

il est associé, quelles que soient les conditions de charges statiques et de fatigue, et qu’il demeure

parfaitement étanche.

Il est recommandé de réaliser l’essai aux plus hauts niveaux d’application et de confiance jugés

pertinents pour le connecteur. Si la charge excède celle définie dans le niveau d’application 4, la charge

appliquée au cours de l’essai doit être augmentée en conséquence et consignée dans le rapport d’essai.

5.2 Valeurs nominales de pression, de température et de profondeur

5.2.1 Pression nominale

Les connecteurs doivent être soumis à l’essai dans les conditions de pression définies en 11.3. La

pression nominale doit tenir compte de toute perte de résistance du matériau à la température nominale.

6 © ISO 2004 – Tous droits réservés

Dans le cas d’une utilisation de conduite ou de colonne montante spécifique, la pression nominale des

connecteurs peut, par accord, être ramenée à la pression de conception du connecteur ou de la colonne

montante, soit p ou MAOP, p , à l’emplacement du connecteur.

d op

5.2.2 Température nominale

Les connecteurs doivent être soumis à l’essai dans les conditions de température minimale et maximale

définies en 11.3. Dans le cas d’une utilisation de conduite ou de colonne montante spécifique, la

température nominale des connecteurs peut, par accord, être ramenée à la température de conception

ou de fonctionnement du connecteur ou de la colonne montante, à l’emplacement du connecteur.

5.2.3 Profondeur nominale

Les connecteurs conçus pour une utilisation sous-marine doivent être soumis à l’essai dans les

conditions de profondeur nominale, H . Pour une utilisation de conduite ou de colonne montante

r

spécifique, la profondeur nominale des connecteurs peut, par accord, être ramenée à la profondeur de

fonctionnement du connecteur ou de la colonne montante, à l’emplacement du connecteur.

5.3 Niveaux d’application

On distingue au total quatre niveaux d’application, définis de 1 à 4 par ordre de sévérité. Les facteurs de

charge pour chaque niveau d’application sont décrits dans le Tableau 1. Les essais réalisés selon un niveau

d’application donné permettent de valider les connecteurs pour les niveaux d’application inférieurs.

L’Annexe A spécifie les différents niveaux d’application.

5.4 Niveaux de confiance

L’acheteur doit préciser le niveau de confiance requis. Le Tableau 2 définit deux niveaux de confiance,

dans l’ordre croissant des conséquences d’une défaillance.

— Normal: applicable aux conditions temporaires dans lesquelles une défaillance induit un risque de

blessure corporelle, de pollution environnementale ou de conséquences économiques ou politiques

majeures. Pour ce niveau de confiance, aucune activité humaine fréquente n’est prévue sur le tracé

de la conduite.

— Élevé: applicable aux conditions de fonctionnement dans lesquelles une défaillance induit un risque

élevé de blessure corporelle, de pollution environnementale ou de conséquences économiques

ou politiques majeures. Ce niveau de confiance est imposé pour les zones impliquant un

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...