ISO/NP 13534

(Main)Petroleum and natural gas industries — Drilling and production equipment — Inspection, maintenance, repair and remanufacture of hoisting equipment

Petroleum and natural gas industries — Drilling and production equipment — Inspection, maintenance, repair and remanufacture of hoisting equipment

Industries du pétrole et du gaz naturel — Équipement de forage et de production — Vérification, maintenance, réparation et réusinage du matériel de levage

General Information

- Status

- Withdrawn

- Technical Committee

- ISO/TC 67/SC 4 - Drilling and production equipment

- Drafting Committee

- ISO/TC 67/SC 4/WG 1 - Drilling equipment

- Current Stage

- 1098 - New project rejected

- Start Date

- 24-Apr-2012

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 06-Jun-2022

- Effective Date

- 15-Apr-2008

ISO/NP 13534 - Petroleum and natural gas industries -- Drilling and production equipment -- Inspection, maintenance, repair and remanufacture of hoisting equipment

ISO/NP 13534 - Industries du pétrole et du gaz naturel -- Équipement de forage et de production -- Vérification, maintenance, réparation et réusinage du matériel de levage

Get Certified

Connect with accredited certification bodies for this standard

ABS Quality Evaluations Inc.

American Bureau of Shipping quality certification.

Element Materials Technology

Materials testing and product certification.

ABS Group Brazil

ABS Group certification services in Brazil.

Sponsored listings

Frequently Asked Questions

ISO/NP 13534 is a standard published by the International Organization for Standardization (ISO). Its full title is "Petroleum and natural gas industries — Drilling and production equipment — Inspection, maintenance, repair and remanufacture of hoisting equipment". This standard covers: Petroleum and natural gas industries — Drilling and production equipment — Inspection, maintenance, repair and remanufacture of hoisting equipment

Petroleum and natural gas industries — Drilling and production equipment — Inspection, maintenance, repair and remanufacture of hoisting equipment

ISO/NP 13534 is classified under the following ICS (International Classification for Standards) categories: 75.180.10 - Exploratory, drilling and extraction equipment. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO/NP 13534 has the following relationships with other standards: It is inter standard links to prEN ISO 13534, ISO/IEC ISP 12067-2:1996, ISO 13534:2000. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO/NP 13534 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

DRAFT INTERNATIONAL STANDARD ISO/DIS 13534

ISO/TC 67/SC 4 Secretariat: ANSI

Voting begins on: Voting terminates on:

2008-02-21 2008-07-21

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION • МЕЖДУНАРОДНАЯ ОРГАНИЗАЦИЯ ПО СТАНДАРТИЗАЦИИ • ORGANISATION INTERNATIONALE DE NORMALISATION

Petroleum and natural gas industries — Drilling and production

equipment — Inspection, maintenance, repair and

remanufacture of hoisting equipment

Industries du pétrole et du gaz naturel — Équipement de forage et de production — Vérification, maintenance,

réparation et fabrication à partir de matériaux recyclés du matériel de levage

[Revision of first edition (ISO 13534:2000)]

ICS 75.180.10

ISO/CEN PARALLEL ENQUIRY

The CEN Secretary-General has advised the ISO Secretary-General that this ISO/DIS covers a subject

of interest to European standardization. In accordance with the ISO-lead mode of collaboration as

defined in the Vienna Agreement, consultation on this ISO/DIS has the same effect for CEN

members as would a CEN enquiry on a draft European Standard. Should this draft be accepted, a

final draft, established on the basis of comments received, will be submitted to a parallel two-month FDIS

vote in ISO and formal vote in CEN.

In accordance with the provisions of Council Resolution 15/1993 this document is circulated in

the English language only.

Conformément aux dispositions de la Résolution du Conseil 15/1993, ce document est distribué

en version anglaise seulement.

To expedite distribution, this document is circulated as received from the committee secretariat.

ISO Central Secretariat work of editing and text composition will be undertaken at publication

stage.

Pour accélérer la distribution, le présent document est distribué tel qu'il est parvenu du

secrétariat du comité. Le travail de rédaction et de composition de texte sera effectué au

Secrétariat central de l'ISO au stade de publication.

THIS DOCUMENT IS A DRAFT CIRCULATED FOR COMMENT AND APPROVAL. IT IS THEREFORE SUBJECT TO CHANGE AND MAY NOT BE

REFERRED TO AS AN INTERNATIONAL STANDARD UNTIL PUBLISHED AS SUCH.

IN ADDITION TO THEIR EVALUATION AS BEING ACCEPTABLE FOR INDUSTRIAL, TECHNOLOGICAL, COMMERCIAL AND USER PURPOSES, DRAFT

INTERNATIONAL STANDARDS MAY ON OCCASION HAVE TO BE CONSIDERED IN THE LIGHT OF THEIR POTENTIAL TO BECOME STANDARDS TO

WHICH REFERENCE MAY BE MADE IN NATIONAL REGULATIONS.

RECIPIENTS OF THIS DRAFT ARE INVITED TO SUBMIT, WITH THEIR COMMENTS, NOTIFICATION OF ANY RELEVANT PATENT RIGHTS OF WHICH

THEY ARE AWARE AND TO PROVIDE SUPPORTING DOCUMENTATION.

©

International Organization for Standardization, 2008

ISO/DIS 13534

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but shall

not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In the

unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

Copyright notice

This ISO document is a Draft International Standard and is copyright-protected by ISO. Except as permitted

under the applicable laws of the user's country, neither this ISO draft nor any extract from it may be

reproduced, stored in a retrieval system or transmitted in any form or by any means, electronic, photocopying,

recording or otherwise, without prior written permission being secured.

Requests for permission to reproduce should be addressed to either ISO at the address below or ISO's

member body in the country of the requester.

ISO copyright office

Case postale 56 CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Reproduction may be subject to royalty payments or a licensing agreement.

Violators may be prosecuted.

©

ii ISO 2008 – All rights reserved

ISO/DIS 13534

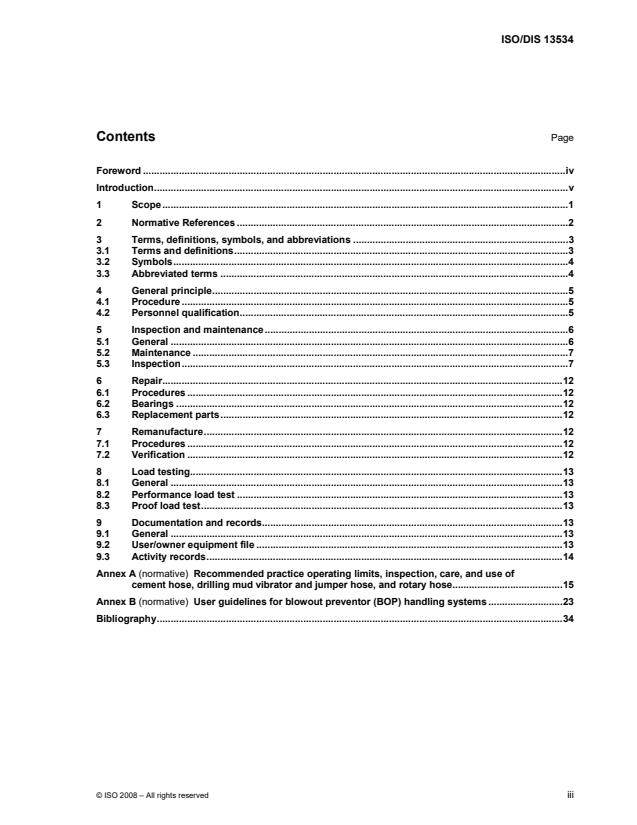

Contents Page

Foreword .iv

Introduction.v

1 Scope.1

2 Normative References .2

3 Terms, definitions, symbols, and abbreviations .3

3.1 Terms and definitions.3

3.2 Symbols.4

3.3 Abbreviated terms .4

4 General principle.5

4.1 Procedure .5

4.2 Personnel qualification.5

5 Inspection and maintenance.6

5.1 General .6

5.2 Maintenance .7

5.3 Inspection.7

6 Repair.12

6.1 Procedures .12

6.2 Bearings .12

6.3 Replacement parts.12

7 Remanufacture.12

7.1 Procedures .12

7.2 Verification .12

8 Load testing.13

8.1 General .13

8.2 Performance load test .13

8.3 Proof load test.13

9 Documentation and records.13

9.1 General .13

9.2 User/owner equipment file .13

9.3 Activity records.14

Annex A (normative) Recommended practice operating limits, inspection, care, and use of

cement hose, drilling mud vibrator and jumper hose, and rotary hose.15

Annex B (normative) User guidelines for blowout preventor (BOP) handling systems .23

Bibliography.34

ISO/DIS 13534

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 13534 was prepared by Technical Committee ISO/TC 67, Materials, equipment and offshore structures

for petroleum and natural gas industries, Subcommittee SC 4, Drilling and production equipment.

iv © ISO 2008 – All rights reserved

ISO/DIS 13534

Introduction

This International Standard is based on API RP 8B, 7th edition, March 2002 [4] and API RP 7L, 1st edition [2].

Application of this International Standard seeks to maintain the serviceability and continued use of existing

hoisting and drilling equipment manufactured under API Spec 8A [3], ISO 13535, and ISO 14693.

In this International Standard, quantities expressed in the International System (SI) of units are also, where

practical, expressed in United States Customary (USC) units for information.

Users of this International Standard should be aware that further or differing requirements may be needed for

individual applications. This International Standard is not intended to inhibit the user from utilizing alternative

equipment, methods or engineering solutions for individual applications. This may be particularly applicable

where there is innovative or developing technology. Where an alternative is offered, the vendor should identify

any variations from this International Standard and provide details.

DRAFT INTERNATIONAL STANDARD ISO/DIS 13534

Petroleum and natural gas industries — Drilling and production

equipment — Inspection, maintenance, repair and

remanufacture of hoisting equipment

1 Scope

This International Standard gives guidelines and establishes requirements for inspection, maintenance, repair

and remanufacture of items of hoisting and drilling equipment manufactured according to API Spec 8A [3],

ISO 13535, or ISO 14693 used in drilling and production operations, in order to maintain the serviceability of

this equipment.

NOTE For the purposes of this International Standard, API RP 8C is equivalent to ISO 13535.

Items of hoisting and drilling equipment covered by this International Standard are:

⎯ crown block sheaves and bearings;

⎯ travelling blocks and hook blocks;

⎯ block to hook adapters;

⎯ connectors and link adapters;

⎯ drilling hooks;

⎯ tubing hooks and sucker rod hooks;

⎯ elevator links;

⎯ casing elevators, tubing elevators, drill pipe elevators and drill collar elevators;

⎯ sucker rod elevators;

⎯ rotary swivel bail adapters;

⎯ rotary swivels;

⎯ power swivels;

⎯ power subs;

⎯ dead line tie down/wireline anchors;

⎯ drill string motion compensators;

⎯ kelly spinners;

⎯ riser running tool components;

ISO/DIS 13534

⎯ wellhead running tool components;

⎯ safety clamps (whether or not used as hoisting equipment);

⎯ rotary tables;

⎯ rotary bushings;

⎯ high-pressure mud and cement hose;

⎯ BOP handling systems

⎯ slush pumps;

⎯ draw works;

⎯ casing, tubing, drill-pipe and drill-collar spiders that are designed to be installed on or above the master

bushing or rotary table;

⎯ casing, tubing, drill-pipe and drill-collar spiders that are designed to be installed inside, or partly inside,

the master busing or rotary table;

⎯ rotary slips designed for use in standard rotary bowls with a 33,333 cm per m (4 in per ft) API taper;

⎯ manual spiders that use API rotary slips not capable of use as elevators, that are installed on or above

the master bushing/rotary table;

⎯ manual spiders that use rotary slips not having a taper of 33,333 cm per m (4 in per ft) not capable of use

as elevators, that are installed on or above the master bushing/rotary table;

⎯ rotary slips not having a taper of 33,333 cm per m (4 in per ft) for use in manual spiders;

⎯ spring, pneumatic or hydraulic spiders with integral slips not capable of use as elevators, that are installed

on or above the master bushing/rotary table;

⎯ spring, pneumatic or hydraulic spiders with integral slips not capable of use as elevators, that are installed

in or partly in the rotary table;

⎯ manual tong.

2 Normative References

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 9712, Non-destructive testing — Qualification and certification of personnel

ISO 13535, Petroleum and natural gas industries —Drilling and production equipment — Hoisting equipment

ISO 14693, Petroleum and natural gas industries — Drilling and well-servicing equipment

1)

API RP 2D, Operation and Maintenances for Offshore Cranes

1) American Petroleum Institute; 1220 L St. N.W.; Washington, DC 20005; USA.

2 © ISO 2008 – All rights reserved

ISO/DIS 13534

API RP 9B, Application, Care, and Use of Wire Rope for Oil Field Service

API RP 54, Occupational Safety for Oil and Gas Well Drilling and Servicing Operations

2)

ASTM 106, Standard Specification for Seamless Carbon Steel pipe for High-Temperature Service

3 Terms, definitions, symbols, and abbreviations

3.1 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

3.1.1

critical area

highly stressed region of a primary load carrying component as defined by the manufacturer

3.1.2

expendable parts

parts normally used up or consumed in service

EXAMPLE Seals, gaskets, filters, packing, V-belts, covers, guards, breathers, drains and miscellaneous hardware

and fasteners.

3.1.3

inspection

comparison of equipment conformity to predetermined standards, followed by a determination of action

required

3.1.4

performance load test

test, not exceeding the rated load of the equipment, wherein a load is applied under controlled and monitored

conditions to verify the function or performance of the equipment under specific conditions or in conjunction

with other equipment

3.1.5

proof load test

test, at least 1,5 times the equipment rated load, wherein a load is applied under controlled and monitored

conditions to verify the serviceability of equipment

3.1.6

maintenance

actions including inspection, adjustments, cleaning, lubrication, testing, and replacement of expendable parts,

as necessary to maintain the serviceability of the equipment

3.1.7

manufacturer

individual or company that makes or processes equipment or material covered by this International Standard

3.1.8

owner

individual, legal entity or organization holding legal title to the equipment

2) American Society for Testing and Materials; 100 Barr Harbor Dr.; West Conshohocken, PA 19428; USA.

ISO/DIS 13534

3.1.9

primary load

axial load to which the equipment is subjected in operation

3.1.10

primary load carrying component

component of the equipment through which the primary load is carried

3.1.11

remanufacture

action performed on equipment that involves a special process or re-machining

3.1.12

repair

action performed on equipment that involves replacement of parts, other than expendable parts, but excludes

remanufacture

3.1.13

serviceability

condition of a piece of equipment at any point in time that affects the ability of the equipment to perform its

function(s) as intended

3.1.14

special process

operation that can change or affect the mechanical properties, including toughness, of the materials used in

equipment

3.1.15

testing

action carried out on a piece of equipment to ensure that it can perform a required function

3.1.16

user

individual or company that uses equipment or material, or implements standards

3.2 Symbols

C coupling length

H vertical height of standpipe

s

L length of hose

H

L length of hose travel

t

R minimum radius of bending hose

S 0,3 m (1 ft) allowance for hose length tolerance and contraction when internal pressure is applied

(see ISO 14693, 9.10.5)

Z height, from the top of the derrick floor to the end of hose at the swivel when the swivel is in its lowest

drilling position

3.3 Abbreviated terms

MT magnetic particle testing

NDT non-destructive testing

4 © ISO 2008 – All rights reserved

ISO/DIS 13534

PSL product specification level

PT liquid penetrant testing

RT radiographic testing

UT ultrasonic testing

4 General principle

4.1 Procedure

4.1.1 General

Users/owners of hoisting and drilling equipment shall establish written procedures for inspection, maintenance,

repair and remanufacture of each item of equipment.

4.1.2 Procedure development

4.1.2.1 User/owner and manufacturer joint procedure development

The user/owner and manufacturer should jointly develop and update inspection, maintenance, repair and

remanufacture procedures consistent with equipment application, loading, work environment, usage, and

operational conditions.

These factors may change as a result of new technology, product improvements or fundamental changes in

service conditions.

Where necessary the user/owner should consult the manufacturer for advice and comment on these

procedures.

The user/owner shall consult the manufacturer on all aspects of remanufacture.

4.1.2.2 User/owner procedure development

If the manufacturer of the equipment no longer exists or is unable for any reason to provide suitable

recommendations, the user/owner shall develop documented inspection, maintenance, repair and

remanufacture procedures consistent with widely accepted industry practices, taking into account equipment

application, loading, work environment, usage, and operational conditions.

4.1.2.3 Parts and tooling

NDT, maintenance, and dismantling equipment shall be properly selected and adapted to the parts to be

inspected and maintained.

4.2 Personnel qualification

4.2.1 NDT personnel qualification levels

4.2.1.1 Qualification

Inspectors shall be aware of the type of equipment to be evaluated and the NDT methods to apply.

The users/owners shall verify that the NDT inspector has the following information:

ISO/DIS 13534

⎯ assembly drawings and drawings identifying critical areas;

⎯ rejection criteria.

In addition, the users/owners may provide the history of grinding or remanufacture, if available.

In the absence of critical area drawings, all areas of primary load carrying components shall be considered

critical.

These data shall be used by the inspector to adapt the inspection procedure.

4.2.1.2 Certification

The NDT inspector shall be certified in accordance with ISO 9712 or by other recognized NDT certification

programmes or standards.

NOTE For the purposes of this International Standard, ISO 9712 is equivalent to ASNT SNT-TC-1A [4].

4.2.2 Welding personnel qualification levels

Welders shall be qualified to a recognized standard.

5 Inspection and maintenance

5.1 General

5.1.1 Criteria

Inspection and maintenance are closely linked. Inspection and maintenance actions may be initiated based on,

but not limited to, one or more of the following criteria:

⎯ specific time intervals;

⎯ measurable wear limits;

⎯ manufacturer’s recommendations regarding maintenance;

⎯ load cycle accumulation;

⎯ non-performance of equipment;

⎯ environment;

⎯ experience (history);

⎯ regulatory requirements.

5.1.2 Safety considerations

Operators shall review safety considerations applicable to the site where the maintenance activity is

performed.

6 © ISO 2008 – All rights reserved

ISO/DIS 13534

5.2 Maintenance

5.2.1 General

Maintenance of equipment consists of actions such as adjustments, cleaning, lubrication, and replacement of

expendable parts. The complexity of these activities and the safety risks involved shall be considered in the

assignment of appropriate resources such as facilities, equipment and qualified personnel.

5.2.2 Procedures

In addition to the procedures developed in accordance with 4.1, the manufacturer should define any special

tools, materials, measuring and inspection equipment, and personnel qualifications necessary to perform the

maintenance. The manufacturer should also specify those procedures that should be performed solely by the

manufacturer, either within the manufacturer's facility or within another approved facility.

5.2.3 Periodic maintenance schedules

The user/owner of the equipment shall develop schedules of maintenance based on experience and the

following factors:

⎯ environment;

⎯ load cycles;

⎯ regulatory requirements;

⎯ operating time;

⎯ manufacturer’s instructions regarding maintenance;

⎯ testing;

⎯ repairs;

⎯ remanufacture.

Long-term planning shall be adjusted in order not to interfere unnecessarily with the running operations.

5.3 Inspection

5.3.1 General

The existence of cracks can indicate severe deterioration and impending failure. Their detection, identification

and evaluation require accurate inspection methods.

Prompt attention is then required to remove the equipment from service immediately or to provide appropriate

service and/or repair.

Caution shall be exercised to take into account the increased susceptibility to brittle fracture of many steels

when operating at low temperatures.

If any manufacturing defects are discovered, they should be reported to the manufacturer or supplier.

ISO/DIS 13534

5.3.2 Inspection categories

5.3.2.1 General

The objective of these inspections is to detect service defects and possible hidden manufacturing defects.

Inspection results shall be reported on equipment files and drawings.

5.3.2.2 Category I

This category involves observing the equipment during operation for indications of inadequate performance.

When in use, equipment shall be visually inspected on a daily basis for cracks, loose fits or connections,

elongation of parts, and other signs of wear, corrosion or overloading. Any equipment found to show cracks,

excessive wear, etc., shall be removed from service for further examination.

The equipment shall be visually inspected by a person knowledgeable in that equipment and its function.

5.3.2.3 Category II

This is Category I inspection plus further inspection for corrosion, deformation, loose or missing components,

deterioration, proper lubrication, visible external cracks, and adjustment.

5.3.2.4 Category III

This is Category II inspection plus further inspection, which should include NDT of critical areas and may

involve some disassembly to access specific components and to identify wear that exceeds the

manufacturer's allowable tolerances.

5.3.2.5 Category IV

This is Category III inspection plus further inspection for which the equipment is disassembled to the extent

necessary to conduct NDT of all primary load carrying components as defined by manufacturer.

Equipment shall be:

⎯ disassembled in a suitably equipped facility to the extent necessary to permit full inspection of all primary

load carrying components and other components that are critical to the equipment;

⎯ inspected for excessive wear, cracks, flaws and deformations.

Corrections shall be made in accordance with the manufacturer's recommendations.

Prior to Category III and Category IV inspections, all foreign material such as dirt, paint, grease, oil, scale, etc.

shall be removed from the concerned parts by a suitable method (e.g. paint stripping, steam cleaning, grit

blasting).

5.3.3 Frequency

5.3.3.1 Periodic inspection

The user/owner of the equipment should develop schedules of inspection based on experience, the

manufacturer's recommendations, and one or more of the following factors:

⎯ environment;

⎯ load cycles;

8 © ISO 2008 – All rights reserved

ISO/DIS 13534

⎯ regulatory requirements;

⎯ operating time;

⎯ testing;

⎯ repairs;

⎯ remanufacture.

As an alternative, the user/owner may use Table 1 guidelines. Long-term planning shall be adjusted in order

not to interfere unnecessarily with the running operations.

5.3.3.2 Non-periodic inspection

A complete, on job, shut down inspection equivalent to the periodical Category III or Category IV (for the

concerned equipment) should be made before (if anticipated) and after critical jobs (e.g. running heavy casing

strings, jarring, pulling on stuck pipes and/or operating at extreme low temperatures).

ISO/DIS 13534

Table 1 — Periodic inspection and maintenance — Categories and frequencies

Frequency

days months years

Equipment

1 7 1 3 6 1 2 5

Inspection category

Crown-block sheaves and

I II III IV

bearings

Drilling hooks (other than

I II III IV

sucker-rod hooks)

Travelling blocks, hook block

I II III IV

and block-to-hook adapter

Connectors and link adapters I II III IV

Tubing hooks and sucker-rod

I II III IV

hooks

Elevator links I II III IV

Casing elevators, tubing

elevators, drill-pipe elevators II III IV

and drill-collar elevators;

Sucker-rod elevators II III IV

Rotary swivel-bail adapters I II III IV

Rotary swivels I II III IV

Power swivels I II III IV

Power subs I II III IV

Spiders I II III IV

Dead-line tie-down/wireline

I II III IV

anchors

Drill-string motion compensators II III IV

Kelly spinners I II III IV

Riser- and wellhead- running

II III IV

tools

Safety clamps II IV

Rotary tables I II III IV

Rotary bushings I II IV

API rotary slip, 4” taper II III IV

Rotary slips not having a taper

II III IV

of 4” per ft (33,333 cm per m)

Rotary hoses I II III

Slush pumps I II III

Draw works I II III IV

Spiders II III IV

Manual tongs II III IV

BOP handling systems II III IV

NOTE The above recommended frequencies only apply for equipment in use during the specified period.

10 © ISO 2008 – All rights reserved

ISO/DIS 13534

5.3.4 Inspection of remanufactured components

5.3.4.1 Unless specific and more stringent recommendations apply, welds of primary load carrying

components shall be inspected as follows:

a) immediately after grinding;

b) after welding, but no sooner than 24 h after the part has reached ambient temperature;

c) in service, after a period of time to be specified in the user/owner/manufacturer's procedures except

(unless otherwise recommended by the manufacturer) for non accessible inner parts remanufactured

under the full guarantee of the manufacturer.

5.3.4.2 The same NDT methods and procedures that detected the initial defects shall be used after

remanufacture. In the event of remanufacture of primary load carrying components by welding, at least two of

the most appropriate of the following methods shall apply with regard to 5.3.4.1 (b):

a) MT, for ferromagnetic materials, or PT, for non-ferromagnetic materials, to detect possible surface

defects;

b) UT to detect possible defects below the surface, or RT may be used as an alternative to UT if shown to

be at least as effective as UT on the same configuration;

c) proof load test in accordance with 8.3, followed by surface NDT of the tested component(s).

Other NDT techniques applied to hoisting and drilling equipment shall be submitted for the specific approval of

both user/owner and manufacturer.

5.3.5 Results of inspections

5.3.5.1 Acceptance criteria

Acceptance criteria shall be established based on experience and manufacturer's recommendations. Worn

equipment that does not meet the acceptance criteria shall not be accepted for operation.

5.3.5.2 Rejected equipment

Rejected equipment shall be marked and removed from service.

5.3.5.3 Surface indications

Surface indications identified by NDT may be allowable or non-allowable depending on their size, shape and

location, as defined by the manufacturer.

5.3.5.4 Allowable surface indications

Allowable surface indications are surface indications of such a size, shape and location that they need not be

removed.

5.3.5.5 Non-allowable surface indications

Non-allowable surface indications shall be classified as follows.

a) Minor surface indications – Minor surface indications may be removed by filing or grinding if this can be

achieved within the limits specified by the manufacturer, otherwise they shall be classified as major

surface indications. Caution should be exercised to prevent heating to an extent that could change the

mechanical properties, including toughness, of the material.

ISO/DIS 13534

b) Major surface indications – Major surface indications, which require material removal beyond the limits

specified by the manufacturer, should be corrected by remanufacture.

5.3.6 Inspection and maintenance (lubrication) of wire rope

Inspection and maintenance (lubrication) of wire rope used in hoisting shall be carried out on a regular basis.

API RP 9B may be consulted for further information on inspection and maintenance of wire rope.

6 Repair

6.1 Procedures

Manufacturers should provide adequate information to allow the equipment user/owner to identify the nature

of repairs that may be required. Repairs shall be performed using methods or procedures established in

accordance with 4.1.

6.2 Bearings

Anti-friction bearings play an important part in the serviceability of equipment. The most likely causes of the

need for bearing replacement are very loose or bent cages (rolling element retainers), corrosion, abrasion,

inadequate (or improper) lubrication and spalling due to fatigue. Excessive clearance may indicate improper

adjustment or assembly and should be corrected. Repair of anti-friction bearings should not be attempted by

field or shop personnel. The equipment manufacturer should be consulted in the event of unexplained or

repeated bearing failure.

6.3 Replacement parts

All replacement primary load carrying components shall meet or exceed the original manufacturer's criteria

and the following requirements:

a) the primary load carrying components shall be subject to the same minimum requirements and standards

as the original equipment components;

b) the documentation and traceability requirements shall be the same as for the original equipment

components.

7 Remanufacture

7.1 Procedures

Remanufacture of equipment shall be performed using methods and procedures developed in accordance

with 4.1. The material used for the remanufacture shall be qualified to the manufacturer's requirements for

mechanical properties, ductility and toughness. The equipment rating resulting from remanufacture should be

in accordance with the equipment manufacturer's recommendations. Equipment that cannot be

remanufactured shall be destroyed.

If welding is necessary, it shall be performed in accordance with a written procedure that has been qualified in

accordance with a recognized standard.

7.2 Verification

Following remanufacture, verification shall be performed in accordance with 5.3.4.

12 © ISO 2008 – All rights reserved

ISO/DIS 13534

8 Load testing

8.1 General

Two types of load test are described in this International Standard, as follows in 8.2 and 8.3.

8.2 Performance load test

A performance load test may be used to verify the function of the equipment and/or its ability to perform under

specific conditions or in conjunction with other equipment or materials (e.g. it may be used to determine the

effects of gripping a specific pipe with a given elevator). A performance test may consist of any number of

cycles (as needed) of loads up to, but not exceeding, the rated load of the equipment under test.

8.3 Proof load test

A proof load test is performed by applying a load equal to 1,5 times the rated load of the equipment for a

period of not less than 5 min. Proof load tests should not consist of more than one cycle and shall not be used

in lieu of performance load tests. Hoisting equipment and drilling equipment (as applicable) should be proof

load tested only once following manufacture or remanufacture, since loads above the rated load may cause

cumulative (fatigue) damage. A proof load test shall be followed by surface NDT. Materials that are prone to

delayed cracking should be subjected to surface NDT no earlier than 24 h after proof load testing.

9 Documentation and records

9.1 General

The user/owner shall maintain an equipment file containing pertinent information regarding the equipment.

The equipment file should include the following:

a) documentation delivered by the manufacturer;

b) documentation established by the user/owner during the life of the equipment.

9.2 User/owner equipment file

9.2.1 General

The user/owner shall build, for each item of equipment, equipment file which includes the following information,

where available:

a) equipment description, type and style, serial number, PSL, specifications, manufacturer;

b) nominal capacities;

c) list of components and assembly drawings, highlighting the steel grades, PSL, and minimum service

temperature of critical components (critical areas shall be clearly defined);

d) categories/frequencies of recommended inspection/maintenance and related safety measures;

e) repairable defects with their (maximal) dimensions and location (as applicable);

f) activity records;

g) effective running time (when possible) and critical jobs.

ISO/DIS 13534

9.2.2 Identification/traceability

Unit serial number or identification marking provided by the manufacturer should be maintained on the

equipment. Identification marking shall be provided by the user/owner for unidentified equipment. Serial

numbers or identification marking shall be recorded in the equipment file.

9.2.3 History

Changes in equipment status that could affect equipment safety, serviceability or maintenance should be

recorded in the equipment file.

9.3 Activity records

Records of Category III and Category IV inspections shall be entered in the equipment file as well as any load

test data related to or indicating the load carrying capacity of the equipment.

Entries describing repair, remanufacture and testing activities shall be included in the user/owner equipment

file.

Records shall indicate:

a) significant defects (type, dimensions) reported on a drawing;

b) location and extent of repairs;

c) NDT methods and results;

d) primary load carrying components replaced or remanufactured;

e) the date and the name of the responsible person(s) involved in the inspection, maintenance, repair or

remanufacture.

14 © ISO 2008 – All rights reserved

ISO/DIS 13534

Annex A

(normative)

Recommended practice operating limits, inspection, care, and use of

cement hose, drilling mud vibrator and jumper hose, and rotary hose

A.1 General

A.1.1 Scope

Annex A covers all types of hoses in 9.10 of ISO 14693. The definitions of terms contained in Clause 3 and

9.10.1 of ISO 14693 shall apply.

A.1.2 Guidelines

Flexible hoses shall be selected, fabricated, tested, cleaned, and installed in accordance with the following

guidelines.

⎯ The use of flexible hoses shall be kept to an absolute minimum required to compensate for vibration,

thermal expansion and contraction, misalignment, or relative movement required between the hose end

terminations.

⎯ Flexible hoses shall have a working pressure equal to or exceeding the piping system into which they are

installed. The minimum burst pressure of flexible hoses shall be a minimum of four times the working

pressure of the hose as specified by the hose manufacturer.

⎯ Swivel-type end fittings that are widely available are recommended to be installed at each end of the hose

to prevent hose twisting during installation and removal. No galvanized or reusable type hose end fittings

shall be used, and no Teflon tape shall be applied to any pressure sealing threaded connections, such as

NPT (national pipe thread) threads.

⎯ Raw hose body material used to fabricate hose assemblies shall not be older than five years from the

date of manufacture, and shall be suitable for and compatible with the type of media being conveyed.

⎯ Paint should not be applied to the outside of hose assemblies at any time.

⎯ All hose assemblies shall be internally cleaned to the extent necessary after pressure testing to ensure

that any contamination inside the hose assembly will not adversely affect system operation. Hose

assemblies shall be capped and sealed after testing and cleaning.

⎯ When installing hose assemblies, they shall be routed and secured in such a manner that will avoid

kinking or bends in the hose body that are less than the published minimum bending radius. Additional

protection for the hose outer cover shall be provided in way of contact with surfaces subject to vibration.

⎯ Each hose assembly shall be pressure tested to a minimum of 1,5 times the working pressure of the hose

body prior to cleaning. Water should be used as the pressure testing media.

⎯ When hose assemblies are fabricated by a qualified third party, the user shall request that the above

requirements shall apply, and that a certificate be issued for each hose assembly to verify that such hose

assemblies comply with the above requirements with the test pressure specified on the certificate. Each

certificate should have a unique certificate number.

ISO/DIS 13534

⎯ A list of all hose assemblies utilized in a system is recommended to be maintained by the user to allow

prefabrication of hose assemblies for replacement. Such a list should specify as a minimum, the hose

manufacturer and part number, type and part number of the end fittings, overall length, and the working

pressure of the hose assembly. If any hose assemblies are fabricated by a third party, the certificate

number for each hose assembly should be included on this list.

A.2 Hose length

A.2.1 Rotary hose length

In order to avoid kinking rotary hose, the length of hose and height of standpipe should be such that while

raising or lowering the travelling equipment, the bending radius of the hose will not be less than the value of

the minimum bending radius (MBR) provided in Table 7 and C.1 of ISO 14693 at the swivel when the

travelling equipment is in its lowest drilling position and at the standpipe when the travelling equipment is in its

highest drilling position. The recommended length of rotary hose is derived by Equation A.1 (see Figure A.1).

L

t

L = +πR+ 2C+S (A.1)

H

where

L is the length of hose, measured in metres (feet), m (ft);

H

L is the length of hose travel, measured in metres (feet), m (ft);

t

R is the minimum radius of bending hose (see ISO 14693, Table 7 and C.1 for MBR value), measured

in metres (feet), m (ft);

NOTE The MBR for certain hoses may be less than the value provided in this table, m (ft).

C is the coupling length, measured in metres (feet), m (ft);

S is the 0,3 m (1 ft) allowance for hose length tolerance and contraction when internal pressure is

applied (see ISO 14693, 9.10.5).

Whenever it is necessary to operate with hoses that do not meet the optimum length requirements derived

from the formula above, the user should select a hose that is longer than the optimum length. In these cases,

the user should determine whether a longer hose could cause safety hazards by interfering with personnel on

the drill floor. If such is the case, the user should make adjustments to either or both the height of the

standpipe gooseneck and the hose termination on the travelling equipment, and repeat the calculations with

the formula provided until the optimum hose length to be utilized is determined.

A.2.2 Changes to hose length as a result of pressurization

The overall length of hoses at atmospheric pressure will probably change as pressure is applied (see 9.10.4

and 9.10.5 of ISO 14693). The user shall ensure that sufficient hose length is provided between connection

points to avoid overstressing the hose when it is under pressure.

A.3 Mud standpipe height

The recommended standpipe height is derived by calculation using Equation A.2 (see Figure A.1).

L

t

H = +Z (A.2)

s

16 © ISO 2008 – All rights reserved

ISO/DIS 13534

where

H is the vertical height of standpipe, measured in metres (feet), m (ft);

s

L is the length of hose travel, measured in metres (feet), m (ft);

t

Z is the height from the top of the derrick floor to the end of hose at the swivel when the swivel is in

its lowest drilling position, measured in metres (feet), m (ft).

NOTE When the actual length of hose is greater than the length calculated in Equation A.2, increase the standpipe

height by one-half the difference between the actual length and the calculated length.

A.4 Hose end connections

9.10.6.2 of ISO 14693 specifies that hose end connections may be affixed to hose couplings with line pipe

threads per API Spec 5B [5] for hose assemblies with a working pressure rating of 34

...

PROJET DE NORME INTERNATIONALE ISO/DIS 13534

ISO/TC 67/SC 4 Secrétariat: ANSI

Début de vote: Vote clos le:

2008-02-21 2008-07-21

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION • МЕЖДУНАРОДНАЯ ОРГАНИЗАЦИЯ ПО СТАНДАРТИЗАЦИИ • ORGANISATION INTERNATIONALE DE NORMALISATION

Industries du pétrole et du gaz naturel — Équipement de forage

et de production — Vérification, maintenance, réparation et

réusinage du matériel de levage

Petroleum and natural gas industries — Drilling and production equipment — Inspection, maintenance, repair

and remanufacture of hoisting equipment

[Révision de la première édition (ISO 13534:2000)]

ICS 75.180.10

ENQUÊTE PARALLÈLE ISO/CEN

Le Secrétaire général du CEN a informé le Secrétaire général de l'ISO que le présent ISO/DIS couvre un

sujet présentant un intérêt pour la normalisation européenne. Conformément au mode de

collaboration sous la direction de l'ISO, tel que défini dans l'Accord de Vienne, une consultation

sur cet ISO/DIS a la même portée pour les membres du CEN qu'une enquête au sein du CEN sur

un projet de Norme européenne. En cas d'acceptation de ce projet, un projet final, établi sur la base

des observations reçues, sera soumis en parallèle à un vote de deux mois sur le FDIS au sein de l'ISO et

à un vote formel au sein du CEN.

La présente version française de ce document correspond à la version anglaise qui a été

distribuée précédemment, conformément aux dispositions de la Résolution du Conseil 15/1993.

Pour accélérer la distribution, le présent document est distribué tel qu'il est parvenu du

secrétariat du comité. Le travail de rédaction et de composition de texte sera effectué au

Secrétariat central de l'ISO au stade de publication.

To expedite distribution, this document is circulated as received from the committee secretariat.

ISO Central Secretariat work of editing and text composition will be undertaken at publication

stage.

CE DOCUMENT EST UN PROJET DIFFUSÉ POUR OBSERVATIONS ET APPROBATION. IL EST DONC SUSCEPTIBLE DE MODIFICATION ET NE PEUT

ÊTRE CITÉ COMME NORME INTERNATIONALE AVANT SA PUBLICATION EN TANT QUE TELLE.

OUTRE LE FAIT D'ÊTRE EXAMINÉS POUR ÉTABLIR S'ILS SONT ACCEPTABLES À DES FINS INDUSTRIELLES, TECHNOLOGIQUES ET

COMMERCIALES, AINSI QUE DU POINT DE VUE DES UTILISATEURS, LES PROJETS DE NORMES INTERNATIONALES DOIVENT PARFOIS ÊTRE

CONSIDÉRÉS DU POINT DE VUE DE LEUR POSSIBILITÉ DE DEVENIR DES NORMES POUVANT SERVIR DE RÉFÉRENCE DANS LA

RÉGLEMENTATION NATIONALE.

LES DESTINATAIRES DU PRÉSENT PROJET SONT INVITÉS À PRÉSENTER, AVEC LEURS OBSERVATIONS, NOTIFICATION DES DROITS DE

PROPRIÉTÉ DONT ILS AURAIENT ÉVENTUELLEMENT CONNAISSANCE ET À FOURNIR UNE DOCUMENTATION EXPLICATIVE.

©

Organisation internationale de normalisation, 2008

ISO/DIS 13534

PDF — Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info du

fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir l'exploitation

de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation, veuillez en informer

le Secrétariat central à l'adresse donnée ci-dessous.

Notice de droit d'auteur

Ce document de l'ISO est un projet de Norme internationale qui est protégé par les droits d'auteur de l'ISO.

Sauf autorisé par les lois en matière de droits d'auteur du pays utilisateur, aucune partie de ce projet ISO ne

peut être reproduite, enregistrée dans un système d'extraction ou transmise sous quelque forme que ce soit

et par aucun procédé, électronique ou mécanique, y compris la photocopie, les enregistrements ou autres,

sans autorisation écrite préalable.

Les demandes d'autorisation de reproduction doivent être envoyées à l'ISO à l'adresse ci-après ou au comité

membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Toute reproduction est soumise au paiement de droits ou à un contrat de licence.

Les contrevenants pourront être poursuivis.

©

ii ISO 2008 – Tous droits réservés

ISO/DIS 13534

Sommaire Page

Avant-propos.iv

Introduction.v

1 Domaine d'application.1

2 Références normatives .2

3 Termes, définitions, symboles et abréviations.3

3.1 Termes et définitions.3

3.2 Symboles.4

3.3 Abréviations .5

4 Principe général.5

4.1 Procédures .5

4.2 Qualification du personnel .6

5 Vérification et maintenance.6

5.1 Généralités .6

5.2 Maintenance .7

5.3 Vérification .8

6 Réparation .12

6.1 Procédures .12

6.2 Roulements .12

6.3 Pièces de rechange .12

7 Réusinage.12

7.1 Procédures .12

7.2 Vérification .13

8 Essais de charge .13

8.1 Généralités .13

8.2 Essai de performance sous charge .13

8.3 Essai de résistance à la compression.13

9 Documentation et enregistrements .13

9.1 Généralités .13

9.2 Dossier de l’équipement établi par l’utilisateur/le propriétaire.13

9.3 Enregistrements des opérations.14

Annexe A (normative) Pratique recommandée pour les limites d’exploitation, la vérification,

l’entretien et l’utilisation des flexibles pour ciment, des vibrateurs à boue de forage, des

tuyaux de boue flexibles et de forage .15

Annexe B (normative) Lignes directrices à l’intention de l’utilisateur relatives aux systèmes de

manutention des obturateurs de sécurité (BOP).24

Bibliographie.37

ISO/DIS 13534

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 13534 a été élaborée par le comité technique ISO/TC 67, Matériel, équipement, structures en mer, pour

les industries du pétrole et du gaz naturel, sous-comité SC 4, Équipement de forage et de production en

collaboration avec le CEN/TC 12, Matériel, équipement et structures en mer pour les industries du pétrole, de

la pétrochimie et du gaz naturel.

iv © ISO 2008 – Tous droits réservés

ISO/DIS 13534

Introduction

La présente Norme internationale est basée sur l’API RP 8B, 7ème édition, de Mars 2002 [4] et l’API RP 7L,

1ère édition [2]. L’application de la présente norme internationale a pour objet le maintien de l’aptitude à

l’emploi et de l’utilisation en continu des équipements de levage et de forage fabriqués conformément à la

spécification API 8A [3], à l’ISO 13535, et à l’ISO 14693.

Dans la présente Norme internationale, pour plus de commodité, les grandeurs exprimées en unités du

système international sont dans la mesure du possible également exprimées en unités de mesure hors

système couramment utilisées aux Etats-Unis.

Il est recommandé que les utilisateurs de la présente norme internationale soient informés que des exigences

différentes ou complémentaires peuvent être nécessaires pour des applications particulières. La présente

norme internationale n'a pas pour intention d'empêcher un utilisateur d’employer des équipements, des

méthodes ou des solutions d'ingénierie alternatifs dans le cas de ces applications particulières. Ceci peut

particulièrement s'appliquer lorsqu'on se trouve en présence d'une technologie innovante ou en cours de

développement. Lorsqu'une autre solution est offerte, il est recommandé que le fournisseur identifie toutes les

différences avec la présente norme internationale et fournisse des détails.

PROJET DE NORME INTERNATIONALE ISO/DIS 13534

Industries du pétrole et du gaz naturel — Équipement de forage

et de production — Vérification, maintenance, réparation et

réusinage du matériel de levage

1 Domaine d'application

La présente Norme internationale fournit des lignes directrices et traite des exigences relatives à la

vérification, à la maintenance, à la réparation et au réusinage du matériel de levage et de forage fabriqué

conformément à la spécification API 8A [3], à l’ISO 13535, ou à l’ISO 14693 et utilisé pour les opérations de

forage et de production, aux fins de maintien de l’aptitude à l’emploi de ce matériel.

NOTE Pour les besoins de la présente norme internationale, l’API RP 8C est équivalente à l’ISO 13535.

La présente Norme internationale couvre les équipements de levage et de forage suivants :

⎯ les poulies de moufles fixes et roulements ;

⎯ les moufles fixes et mobiles ;

⎯ les adaptateurs entre moufles et crochets ;

⎯ les pièces de connexion et d'adaptation pour bras élévateurs ;

⎯ les crochets de forage ;

⎯ les crochets pour tubes de production et barres de pompage ;

⎯ les bras élévateurs ;

⎯ les élévateurs pour tubes de cuvelage, de production, tiges et masse-tiges de forage ;

⎯ les élévateurs pour barres de pompage ;

⎯ les adaptateurs d'œillets de têtes d'injection rotary ;

⎯ les têtes d'injection rotary ;

⎯ les têtes d'injection rotary motorisées ;

⎯ les raccords motorisés ;

⎯ les attaches de brin mort et les réas ;

⎯ les compensateurs de pilonnement en ligne ;

⎯ les équipements de vissage de tiges ;

⎯ les outils de pose des colonnes de montée ;

ISO/DIS 13534

⎯ les outils de pose des têtes de puits ;

⎯ les colliers de sûreté (utilisés ou non comme équipement de levage) ;

⎯ les tables de rotation ;

⎯ les coussinet portants de la table de rotation ;

⎯ les flexibles pour boue et ciment à haute pression ;

⎯ les systèmes de manutention des obturateurs de sécurité (BOP)

⎯ les pompes à boue ;

⎯ le treuil principal de l’installation de forage rotary ;

⎯ les colliers à coins pour tubes de cuvelage, de production, tiges et masse-tiges de forage conçus pour

être installés sur ou au-dessus des coussinets portants principaux de la table de rotation ou de la table de

rotation elle-même ;

⎯ les colliers à coins pour tubes de cuvelage, de production, tiges et masse-tiges de forage conçus pour

être installés totalement ou partiellement à l’intérieur des coussinets portants principaux de la table de

rotation ou de la table de rotation elle-même ;

⎯ les coins de retenue pour tiges conçus pour être utilisés dans les bols de rotation classiques munis d'un

cône API de 33,333 cm par mètre (4 pouces par pied) ;

⎯ les dispositifs de retenue à coins manuels utilisant des coins de retenue pour tiges API ne pouvant être

utilisés comme élévateurs, installés sur ou au-dessus des coussinets portants principaux de la table de

rotation ou de la table de rotation elle-même ;

⎯ les dispositifs de retenue à coins manuels utilisant des coins de retenue pour tiges dépourvus de cône de

33,333 cm par mètre (4 pouces par pied) ne pouvant être utilisés comme élévateurs, installés sur ou au-

dessus des coussinets portants principaux de la table de rotation ou de la table de rotation elle-même ;

⎯ les coins de retenue pour tiges dépourvus de cône de 33,333 cm par mètre (4 pouces par pied) conçus

pour être utilisés à l’intérieur des dispositifs de retenue à coins manuels ;

⎯ les colliers à coins à ressort, pneumatiques ou hydrauliques munis de cales intégrales ne pouvant être

utilisés comme élévateurs, installés sur ou au-dessus des coussinets portants principaux de la table de

rotation ou de la table de rotation elle-même ;

⎯ les colliers à coins à ressort, pneumatiques ou hydrauliques munis de cales intégrales ne pouvant être

utilisés comme élévateurs, installés totalement ou partiellement à l’intérieur de la table de rotation ;

⎯ les clés à main.

2 Références normatives

Les documents de référence suivants sont indispensables pour l’application du présent document. Pour les

références datées, seule l’édition citée s’applique. Pour les références non datées, la dernière édition du

document de référence s’applique (y compris les éventuels amendements).

ISO 9712, Essais non destructifs — Qualification et certification du personnel.

ISO 13535, Industries du pétrole et du gaz naturel — Équipements de forage et de production — Équipement

de levage.

2 © ISO 2008 – Tous droits réservés

ISO/DIS 13534

ISO 14693, Industries du pétrole et du gaz naturel — Équipement de forage et d'entretien des puits.

1)

API RP 2D, Operation and Maintenances for Offshore Cranes .

API RP 9B, Application, Care, and Use of Wire Rope for Oil Field Service.

API RP 54, Occupational Safety for Oil and Gas Well Drilling and Servicing Operations.

2)

ASTM 106, Standard Specification for Seamless Carbon Steel pipe for High-Temperature Service .

3 Termes, définitions, symboles et abréviations

3.1 Termes et définitions

Pour les besoins du présent document, les termes et définitions suivants s'appliquent.

3.1.1

zone critique

zone d’un composant porteur primaire soumise à d’importantes contraintes et définie comme tel par le

fabricant

3.1.2

pièces consommables

pièces qui s’usent entièrement ou sont normalement consommées lors du service

EXEMPLE Joints, garnitures, filtres, emballages, courroies en V, couvercles, dispositifs de protection, reniflards,

purges, matériel et attaches divers.

3.1.3

vérification

comparaison de la conformité d’un équipement à des normes données, suivie d’une détermination des actions

requises

3.1.4

essai de performance sous charge

essai consistant à soumettre un équipement à une charge inférieure ou égale à sa charge nominale dans des

conditions contrôlées et surveillées, afin de vérifier son fonctionnement ou ses performances dans des

conditions particulières ou lorsque ce dernier est utilisé conjointement avec un autre équipement

3.1.5

essai de résistance à la compression

essai consistant à soumettre un équipement à une charge égale à au moins 1,5 fois sa charge nominale,

dans des conditions contrôlées et surveillées, afin de vérifier son aptitude à l’emploi

3.1.6

maintenance

ensemble des opérations de vérification, de réglage, de nettoyage, de lubrification, d’essai et de

remplacement des pièces consommables qui sont nécessaires au maintien de l’aptitude à l’emploi d’un

équipement

1) American Petroleum Institute; 1220 L St. N.W.; Washington, DC 20005; USA.

2) American Society for Testing and Materials; 100 Barr Harbor Dr.; West Conshohocken, PA 19428; USA.

ISO/DIS 13534

3.1.7

fabricant

personne physique ou morale qui fabrique ou transforme les équipements ou le matériel couverts par la

présente norme internationale

3.1.8

propriétaire

personne physique ou morale détentrice des titres de propriété d’un équipement

3.1.9

charge principale

charge axiale qui s’exerce sur l’équipement en service

3.1.10

composant porteur principal

composant de l’équipement qui porte la charge principale

3.1.11

réusinage

opération réalisée sur un équipement incluant un procédé spécifique ou un nouvel usinage

3.1.12

réparation

opération réalisée sur un équipement incluant le remplacement de pièces autres que les pièces

consommables, à l’exclusion du réusinage

3.1.13

aptitude à l’emploi

état d’une pièce d’équipement à tout instant qui affecte la capacité de l’équipement à remplir sa ou ses

fonctions

3.1.14

procédé spécifique

opération pouvant modifier ou affecter les propriétés mécaniques, y compris la dureté, des matériaux

composant l’équipement

3.1.15

mise à essai

opération réalisée sur une pièce d’équipement dans le but de vérifier qu’elle assure une fonction donnée

3.1.16

utilisateur

personne morale ou physique qui utilise l’équipement ou le matériel, ou met en œuvre les normes

3.2 Symboles

C longueur de couplage

H hauteur verticale de la colonne montante

s

L longueur du flexible

H

L longueur de déplacement du flexible

t

R rayon de courbure minimal du flexible

S marge de 0,3 m (1 ft) pour tenir compte de la tolérance sur la longueur du flexible et du

rétrécissement sous l’action de la pression interne (voir en 9.10.5 de l’ISO 14693)

4 © ISO 2008 – Tous droits réservés

ISO/DIS 13534

Z hauteur mesurée entre le sommet du plancher de travail du derrick et l’extrémité du flexible côté tête

d’injection lorsque cette dernière est dans la position de forage la plus basse

3.3 Abréviations

MT essais par magnétoscopie (en anglais magnetic particle testing)

END essais non destructifs

PSL niveau de spécification de produits

PT essais à l’aide de pénétrant liquide

RT essais par magnétoscopie

UT essais aux ultrasons

4 Principe général

4.1 Procédures

4.1.1 Généralités

Les utilisateurs/propriétaires d’équipement de levage et de forage doivent mettre en place des procédures

écrites de vérification, de maintenance, de réparation et de réusinage pour chacun des équipements.

4.1.2 Élaboration des procédures

4.1.2.1 Élaboration de procédures issues de la collaboration entre utilisateur/propriétaire et

fabricant

Il convient que l’utilisateur/le propriétaire et le fabricant élaborent et mettent à jour conjointement des

procédures de vérification, de maintenance, de réparation et de réusinage en cohérence avec l’application de

l’équipement, les charges, l’environnement de travail, l’utilisation et les conditions d’exploitation.

Ces facteurs peuvent varier du fait du progrès technologique, d’améliorations apportées aux produits ou de

modifications fondamentales des conditions de service.

Le cas échéant, il convient que l’utilisateur/le propriétaire consulte le fabriquant pour obtenir des conseils et

des commentaires sur ces procédures.

L’utilisateur/le propriétaire doit consulter le fabriquant sur tous les aspects liés au réusinage.

4.1.2.2 Élaboration des procédures par l’utilisateur/le propriétaire

Si le fabriquant de l’équipement n’existe plus ou si, pour une raison quelconque, il n’est pas en mesure de

fournir les recommandations appropriées, l’utilisateur/le propriétaire doit élaborer des procédures

documentées de vérification, de maintenance, de réparation et de réusinage conformes aux pratiques de

l’industrie communément acceptées, en tenant compte de l’application de l’équipement, des charges, de

l’environnement de travail, de l’utilisation et des conditions d’exploitation.

ISO/DIS 13534

4.1.2.3 Pièces et outils

L’équipement utilisé pour les essais non destructifs, la maintenance et le démontage doit être correctement

choisi et doit être adapté aux pièces à vérifier et à maintenir.

4.2 Qualification du personnel

4.2.1 Niveaux de qualification du personnel en charge des essais non destructifs

4.2.1.1 Qualification

Le personnel de vérification doit connaître le type d’équipement à évaluer et les méthodes d’essais non

destructifs à appliquer.

Les utilisateurs/les propriétaires doivent vérifier que le personnel de vérification en charge des essais non

destructifs dispose des informations suivantes :

⎯ les plans de montage et les plans permettant d’identifier les zones critiques ;

⎯ les critères de rejet.

En outre, les utilisateurs/les propriétaires peuvent, le cas échéant, fournir l’historique de meulage ou de

réusinage.

A défaut de plans localisant les zones critiques, toutes les zones de composants porteurs principaux doivent

être considérées comme critiques.

Ces données doivent être utilisées par le personnel de vérification pour adapter le mode opératoire de

vérification.

4.2.1.2 Certification

Le personnel de vérification en charge des essais non destructifs doit être certifié ISO 9712 ou selon d’autres

programmes ou normes de certification reconnus pour les essais non destructifs.

NOTE Pour les besoins de la présente norme internationale, l’ISO 9712 est équivalente à l'ASNT SNT-TC-1A [4].

4.2.2 Niveaux de qualification du personnel de soudage

Le personnel de soudage doit être qualifié selon une norme reconnue.

5 Vérification et maintenance

5.1 Généralités

5.1.1 Critères

La vérification et la maintenance sont étroitement liées. Les opérations de vérification et de maintenance

peuvent être initiées sur la base, mais sans s’y limiter, d’un ou plusieurs des critères suivants :

⎯ des intervalles prédéfinis ;

⎯ des limites d’usure mesurables ;

6 © ISO 2008 – Tous droits réservés

ISO/DIS 13534

⎯ des recommandations du fabricant relatives à la maintenance ;

⎯ l’accumulation des cycles de charge ;

⎯ du dysfonctionnement de l’équipement ;

⎯ l’environnement ;

⎯ l’expérience (historique) ;

⎯ des exigences réglementaires.

5.1.2 Considérations relatives à la sécurité

Les opérateurs doivent passer en revue les considérations relatives à la sécurité applicables au site sur lequel

sont réalisées les opérations de maintenance.

5.2 Maintenance

5.2.1 Généralités

Par « maintenance des équipements », on entend les opérations comme le réglage, le nettoyage, la

lubrification et le remplacement des pièces consommables. La complexité de ces opérations et les risques

pour la sécurité qu’elles impliquent doivent être pris en compte dans le déploiement des ressources adaptées

(installations, équipement, personnel qualifié, etc.).

5.2.2 Procédures

Outre les procédures élaborées conformément aux instructions données en 4.1, il convient que le fabricant

définisse tous les outils spéciaux, le matériel, les équipements de mesure et de vérification et les

qualifications du personnel nécessaires à la maintenance. Il convient qu’il spécifie également les procédures

qu’il est recommandé que seul le fabricant réalise, au sein de ses propres installations ou au sein d’autres

installations homologuées.

5.2.3 Programmes de maintenance périodique

L’utilisateur/le propriétaire de l’équipement doit mettre en place des programmes de maintenance basés sur

l’expérience et les facteurs suivants :

⎯ l’environnement ;

⎯ les cycles de charge ;

⎯ les exigences réglementaires ;

⎯ le temps d’exploitation ;

⎯ les instructions du fabricant en matière de maintenance ;

⎯ les essais ;

⎯ les réparations ;

⎯ le réusinage.

ISO/DIS 13534

La planification sur le long terme doit être définie de sorte à ne pas interférer indûment avec les opérations

d’exploitation.

5.3 Vérification

5.3.1 Généralités

L’existence de fissures peut indiquer l’existence de graves détériorations et annoncer une rupture. Leur

détection, leur identification et leur évaluation requièrent des méthodes de vérification précises.

Il est alors nécessaire de mettre l’équipement immédiatement hors service ou de procéder aux opérations

d’entretien et/ou de réparation requises.

Une prudence particulière doit être observée afin de prendre en compte la sensibilité accrue aux ruptures

fragiles de l’acier en exploitation à basse température.

Si des défauts de fabrication sont détectés, il convient de les signaler au fabricant ou au fournisseur.

5.3.2 Catégories des vérifications

5.3.2.1 Généralités

Ces vérifications visent à détecter les défauts induits en service et les éventuels défauts de fabrication

cachés.

Les résultats de vérifications doivent être compilés sous forme de dossiers et de plans de l’équipement.

5.3.2.2 Catégorie I

Cette catégorie inclut l’observation de l’équipement en service à la recherche de signes de

dysfonctionnement.

Lorsqu’il est utilisé, l’équipement doit faire l’objet d’une vérification visuelle au quotidien à la recherche de

fissures, de déréglages ou de desserrage des connexions, d’allongement des pièces et de tout autre signe

d’usure, de corrosion ou de surcharge. Les équipements qui s’avèrent présenter des fissures, une usure

excessive, etc., doivent être mis hors service pour procéder à des vérifications supplémentaires.

L’équipement doit être soumis à vérification visuelle par du personnel compétent, ayant une bonne

connaissance de l’équipement en question et de son fonctionnement.

5.3.2.3 Catégorie II

Cette catégorie inclut les vérifications de catégorie I plus les vérifications à la recherche de corrosion,

d’allongement, de composants manquants ou présentant du jeu, de détériorations, de lubrification

insuffisante, de fissures externes visibles et de déréglages.

5.3.2.4 Catégorie III

Cette catégorie inclut les vérifications de catégorie II plus des vérifications supplémentaires, il est

recommandé que ces dernières incluent les essais non destructifs sur les zones critiques et peuvent

également inclure les démontages nécessaires pour accéder à des composants particuliers et vérifier que

l’usure n’est pas supérieure aux tolérances autorisées du fabricant.

8 © ISO 2008 – Tous droits réservés

ISO/DIS 13534

5.3.2.5 Catégorie IV

Cette catégorie inclut les vérifications de catégorie III plus les vérifications supplémentaires pour lesquelles il

est procédé au démontage nécessaire pour pouvoir réaliser les essais non destructifs sur tous les

composants porteurs principaux définis par le fabriquant de l’équipement.

L’équipement doit être :

⎯ démonté dans une installation munie des équipements nécessaires jusqu’à pouvoir procéder à la

vérification de tous les composants porteurs principaux et des autres composants critiques de

l’équipement ;

⎯ soumis à vérification à la recherche d’usure excessive, de fissures, de défauts et d’allongements.

Les corrections doivent être réalisées conformément aux recommandations du fabricant.

Avant de procéder aux vérifications des catégories III et IV, les pièces concernées doivent être exemptes de

tout matériau étranger (saletés, peintures, graisse, huile, tartre, etc.). A cet effet, une méthode adaptée doit

être employée (grattage de la peinture, nettoyage à la vapeur, grenaillage).

5.3.3 Fréquence

5.3.3.1 Vérification périodique

Il convient que l’utilisateur/le propriétaire de l’équipement mette en place des programmes de vérification

basés sur l’expérience, les recommandations du fabricant et les facteurs suivants :

⎯ l’environnement ;

⎯ les cycles de charge ;

⎯ les exigences réglementaires ;

⎯ le temps d’exploitation ;

⎯ les essais ;

⎯ les réparations ;

⎯ le réusinage.

L’utilisateur/le propriétaire peut aussi utiliser les lignes directrices présentées dans le tableau 1. La

planification sur le long terme doit être définie de sorte à ne pas interférer indûment avec les opérations

d’exploitation.

5.3.3.2 Vérification non périodique

Il convient de procéder à une vérification complète sur la pièce cette dernière étant à l’arrêt équivalente à la

vérification périodique de catégorie III ou IV (pour l’équipement concerné) avant (si anticipé) et après les

tâches critiques (par exemple fonctionnement de colonnes de cuvelage lourdes, battage, traction sur un tube

coincé et/ou fonctionnement à très basse température).

ISO/DIS 13534

Tableau 1 — Vérification et maintenance périodiques — Catégories et fréquences

Fréquence

jours mois années

Équipement

1 7 1 3 6 1 2 5

Catégorie de vérification

Poulies et roulements de

I II III IV

moufles fixes

crochets de forage (autres que

I II III IV

les crochets pour barres de

pompage)

Moufles fixes et mobiles et

adaptateurs entre moufles et I II III IV

crochets

Pièces de connexion et

I II III IV

d'adaptation pour bras

élévateurs

Crochets pour tubes de

production et barres de I II III IV

pompage

I II III IV

Bras élévateurs

Elévateurs pour tubes de

cuvelage, de production,

II III IV

tiges et masse-tiges de

forage ;

Elévateurs pour barres de

II III IV

pompage

Adaptateurs d'œillets de

II III IV

I

têtes d'injection rotary

Têtes d’injection rotary I II III IV

I II III IV

Têtes d’injection motorisées

Raccords motorisés I II III IV

Colliers à coins I II III IV

Attaches de brin mort et

I II III IV

réas

Compensateurs de

II III IV

pilonnement en ligne

Equipements de vissage de

I II III IV

tiges

Outils de pose des colonnes

II III IV

de montée et des têtes de

puits

Colliers de sûreté II IV

Tables de rotation I II III IV

Coussinets portants de la table

I II IV

de rotation

Coins de retenue pour tiges API

II III IV

munis d’un cône de 4”

Coins de retenue pour tiges

dépourvus de cône de 4 pouces II III IV

par pied (33,333 cm par mètre)

Flexibles de forage I II III

Pompes à boue I II III

Treuil principal de l’installation

I II III IV

de forage rotary

Colliers à coins II III IV

Clés à main II III IV

Systèmes de manutention des

II III IV

obturateurs de sécurité (BOP)

NOTE Les fréquences recommandées données ci-dessus s’appliquent uniquement à l’équipement utilisé durant la période spécifiée.

10 © ISO 2008 – Tous droits réservés

ISO/DIS 13534

5.3.4 Vérification des composants réusinés

5.3.4.1 À moins que des recommandations particulières plus strictes s’appliquent, les soudures des

composants porteurs principaux doivent être vérifiées de la manière suivante :

a) immédiatement après meulage ;

b) après soudure, en respectant un délai de 24 h après retour à température ambiante de la pièce ;

c) en service, après une période de temps à spécifier dans les procédures de l’utilisateur/du propriétaire/du

fabricant à l’exception (sauf recommandations contraires du fabricant) des pièces internes non

accessibles réusinées sous la garantie totale du fabriquant.

5.3.4.2 Les mêmes méthodes d’essai non destructifs et les mêmes procédures que celles qui ont permis

de détecter les défauts initiaux doivent être utilisées après réusinage. En cas de réusinage de composants

porteurs principaux par soudure, au moins deux des méthodes suivantes les plus adaptées doivent être

appliquées pour ce qui concerne 5.3.4.1 (b) :

a) essais par magnétoscopie, pour les matériaux ferromagnétiques, ou essais à l’aide de pénétrant liquide,

pour les matériaux non ferromagnétiques, pour détecter les éventuels défauts de surface ;