ISO 10360-10:2021

(Main)Geometrical product specifications (GPS) — Acceptance and reverification tests for coordinate measuring systems (CMS) — Part 10: Laser trackers

Geometrical product specifications (GPS) — Acceptance and reverification tests for coordinate measuring systems (CMS) — Part 10: Laser trackers

This document specifies the acceptance tests for verifying the performance of a laser tracker by measuring calibrated test lengths, according to the specifications of the manufacturer. It also specifies the reverification tests that enable the user to periodically reverify the performance of the laser tracker. The acceptance and reverification tests given in this document are applicable to laser trackers utilizing a retroreflector, or a retroreflector in combination with a stylus or optical distance sensor, as a probing system. Laser trackers that use interferometric measurement (IFM), absolute distance measurement (ADM) or both can be verified using this document. This document can also be used to specify and verify the relevant performance tests of other spherical coordinate measurement systems that use cooperative targets, such as “laser radar” systems. NOTE Systems which do not track the target, such as laser radar systems, will not be tested for probing performance. This document does not explicitly apply to measuring systems that do not use a spherical coordinate system. However, interested parties can apply this document to such systems by mutual agreement. This document specifies: — performance requirements that can be assigned by the manufacturer or the user of the laser tracker; — the manner of execution of the acceptance and reverification tests to demonstrate the stated requirements; — rules for proving comformity; — applications for which the acceptance and reverification tests can be used.

Spécification géométrique des produits (GPS) — Essais de réception et de vérification périodique des systèmes à mesurer tridimensionnels (SMT) — Partie 10: Laser de poursuite

Le présent document spécifie les essais de réception permettant de vérifier, en mesurant des longueurs d'essai étalonnées, que les performances d'un laser de poursuite sont telles que spécifiées par le fabricant. Il spécifie également les essais de vérification périodique permettant à l'utilisateur de vérifier périodiquement les performances du laser de poursuite. Les essais de réception et de vérification périodique décrits dans le présent document s'appliquent aux lasers de poursuite utilisant un rétroréflecteur, ou un rétroréflecteur en combinaison avec un stylet ou un détecteur optique sans contact, comme système de palpage. Les lasers de poursuite qui utilisent un mesurage par interférométrie (IFM), un mesurage par appareil de mesure des distances absolues (ADM), ou les deux, peuvent être vérifiés à l'aide du présent document. Le présent document peut également être utilisée pour spécifier et vérifier les essais de performance pertinents d'autres systèmes de mesure par coordonnées sphériques qui emploient des cibles coopératives, tels que les systèmes « radar à laser ». NOTE Les systèmes qui ne suivent pas la cible, tels que les systèmes radar à laser, ne feront pas l'objet d'essais de performance de palpage. Le présent document ne s'applique pas explicitement aux systèmes de mesure qui n'utilisent pas de système de coordonnées sphériques. Toutefois, les parties intéressées peuvent convenir d'un commun accord d'appliquer le présent document à de tels systèmes. Le présent document spécifie : — les exigences de performance qui peuvent être fixées par le fabricant ou l'utilisateur du laser de poursuite ; — l'exécution des essais de réception et de vérification périodique pour démontrer les exigences spécifiées ; — les règles pour prouver la conformité ; et — les applications pour lesquelles les essais de réception et de vérification périodique peuvent être utilisés.

General Information

- Status

- Published

- Publication Date

- 26-Aug-2021

- Drafting Committee

- ISO/TC 213/WG 10 - Coordinate measuring machines

- Current Stage

- 6060 - International Standard published

- Start Date

- 27-Aug-2021

- Due Date

- 25-Oct-2022

- Completion Date

- 27-Aug-2021

Relations

- Effective Date

- 12-Feb-2026

- Effective Date

- 23-Apr-2020

Overview - ISO 10360-10:2021 (Laser trackers)

ISO 10360-10:2021 is part of the ISO 10360 series of Geometrical Product Specifications (GPS) and defines acceptance and reverification tests for laser trackers used as coordinate measuring systems (CMS). The standard describes how to verify a laser tracker’s performance by measuring calibrated test lengths and related artefacts, and it gives rules for proving conformity with manufacturer- or user-assigned performance requirements (MPEs). It applies to laser trackers using a retroreflector (SMR), or a retroreflector with a stylus or optical distance sensor, and supports both interferometric (IFM) and absolute distance measurement (ADM) modes.

Key topics and technical requirements

- Scope of tests: Defines acceptance tests (initial verification) and reverification tests (periodic checks) for laser trackers and similar spherical-coordinate systems that use cooperative targets.

- Test methods and artefacts: Uses calibrated test lengths, test spheres and flats; includes annexes on calibrated lengths and thermal compensation.

- Probing and probing-combination testing: Covers retroreflector-only probing and combinations with stylus or optical distance sensors; notes that non-tracking systems will not be tested for probing performance.

- Location and length error evaluation: Two-face (location) tests, probing size/form errors, and length-error procedures are defined, including how results are derived and reported.

- Conformity and MPEs: Specifies how manufacturers or users can assign Maximum Permissible Errors (MPEs) and the rules for proving conformity with those MPEs.

- Operating conditions and rated environment: Addresses rated operating conditions (environmental and operating) that affect acceptance and reverification.

- Guidance and annexes: Includes informative and normative annexes (e.g., interim testing, thermal compensation, testing stylus+retroreflector and optical-distance-sensor combinations).

Practical applications - who uses ISO 10360-10

- Laser tracker manufacturers - to specify and publish MPEs and provide traceable acceptance procedures.

- Calibration and metrology laboratories - to perform traceable acceptance/reverification tests and issue calibration reports.

- Industrial users - metrology engineers and quality managers in aerospace, automotive, heavy machinery, shipbuilding and large-part inspection who rely on laser trackers for large-volume dimensional verification.

- System integrators and providers of laser radar/spherical-coordinate measurement solutions that use cooperative targets.

Related standards

- ISO 10360 series (other parts for CMMs and optical sensors), notably ISO 10360-8 and ISO 10360-9.

- GPS framework documents: ISO 14638, ISO 8015, ISO 14253-1.

- Coordinate and angle conventions referenced in standards like ISO 80000-2.

Keywords: ISO 10360-10:2021, laser tracker acceptance tests, reverification tests, GPS, coordinate measuring systems, retroreflector, calibrated test lengths, MPE, interferometric measurement, absolute distance measurement.

Buy Documents

ISO 10360-10:2021 - Geometrical product specifications (GPS) -- Acceptance and reverification tests for coordinate measuring systems (CMS)

ISO 10360-10:2021 - Geometrical product specifications (GPS) — Acceptance and reverification tests for coordinate measuring systems (CMS) — Part 10: Laser trackers Released:8/27/2021

ISO 10360-10:2021 - Spécification géométrique des produits (GPS) -- Essais de réception et de vérification périodique des systèmes à mesurer tridimensionnels (SMT)

ISO 10360-10:2021 - Spécification géométrique des produits (GPS) — Essais de réception et de vérification périodique des systèmes à mesurer tridimensionnels (SMT) — Partie 10: Laser de poursuite Released:8/27/2021

Get Certified

Connect with accredited certification bodies for this standard

BSMI (Bureau of Standards, Metrology and Inspection)

Taiwan's standards and inspection authority.

Sponsored listings

Frequently Asked Questions

ISO 10360-10:2021 is a standard published by the International Organization for Standardization (ISO). Its full title is "Geometrical product specifications (GPS) — Acceptance and reverification tests for coordinate measuring systems (CMS) — Part 10: Laser trackers". This standard covers: This document specifies the acceptance tests for verifying the performance of a laser tracker by measuring calibrated test lengths, according to the specifications of the manufacturer. It also specifies the reverification tests that enable the user to periodically reverify the performance of the laser tracker. The acceptance and reverification tests given in this document are applicable to laser trackers utilizing a retroreflector, or a retroreflector in combination with a stylus or optical distance sensor, as a probing system. Laser trackers that use interferometric measurement (IFM), absolute distance measurement (ADM) or both can be verified using this document. This document can also be used to specify and verify the relevant performance tests of other spherical coordinate measurement systems that use cooperative targets, such as “laser radar” systems. NOTE Systems which do not track the target, such as laser radar systems, will not be tested for probing performance. This document does not explicitly apply to measuring systems that do not use a spherical coordinate system. However, interested parties can apply this document to such systems by mutual agreement. This document specifies: — performance requirements that can be assigned by the manufacturer or the user of the laser tracker; — the manner of execution of the acceptance and reverification tests to demonstrate the stated requirements; — rules for proving comformity; — applications for which the acceptance and reverification tests can be used.

This document specifies the acceptance tests for verifying the performance of a laser tracker by measuring calibrated test lengths, according to the specifications of the manufacturer. It also specifies the reverification tests that enable the user to periodically reverify the performance of the laser tracker. The acceptance and reverification tests given in this document are applicable to laser trackers utilizing a retroreflector, or a retroreflector in combination with a stylus or optical distance sensor, as a probing system. Laser trackers that use interferometric measurement (IFM), absolute distance measurement (ADM) or both can be verified using this document. This document can also be used to specify and verify the relevant performance tests of other spherical coordinate measurement systems that use cooperative targets, such as “laser radar” systems. NOTE Systems which do not track the target, such as laser radar systems, will not be tested for probing performance. This document does not explicitly apply to measuring systems that do not use a spherical coordinate system. However, interested parties can apply this document to such systems by mutual agreement. This document specifies: — performance requirements that can be assigned by the manufacturer or the user of the laser tracker; — the manner of execution of the acceptance and reverification tests to demonstrate the stated requirements; — rules for proving comformity; — applications for which the acceptance and reverification tests can be used.

ISO 10360-10:2021 is classified under the following ICS (International Classification for Standards) categories: 17.040.30 - Measuring instruments. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 10360-10:2021 has the following relationships with other standards: It is inter standard links to EN ISO 10360-10:2021, ISO 10360-10:2016. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 10360-10:2021 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 10360-10

Second edition

2021-08

Geometrical product specifications

(GPS) — Acceptance and reverification

tests for coordinate measuring

systems (CMS) —

Part 10:

Laser trackers

Spécification géométrique des produits (GPS) — Essais de réception

et de vérification périodique des systèmes à mesurer tridimensionnels

(SMT) —

Partie 10: Laser de poursuite

Reference number

©

ISO 2021

© ISO 2021

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2021 – All rights reserved

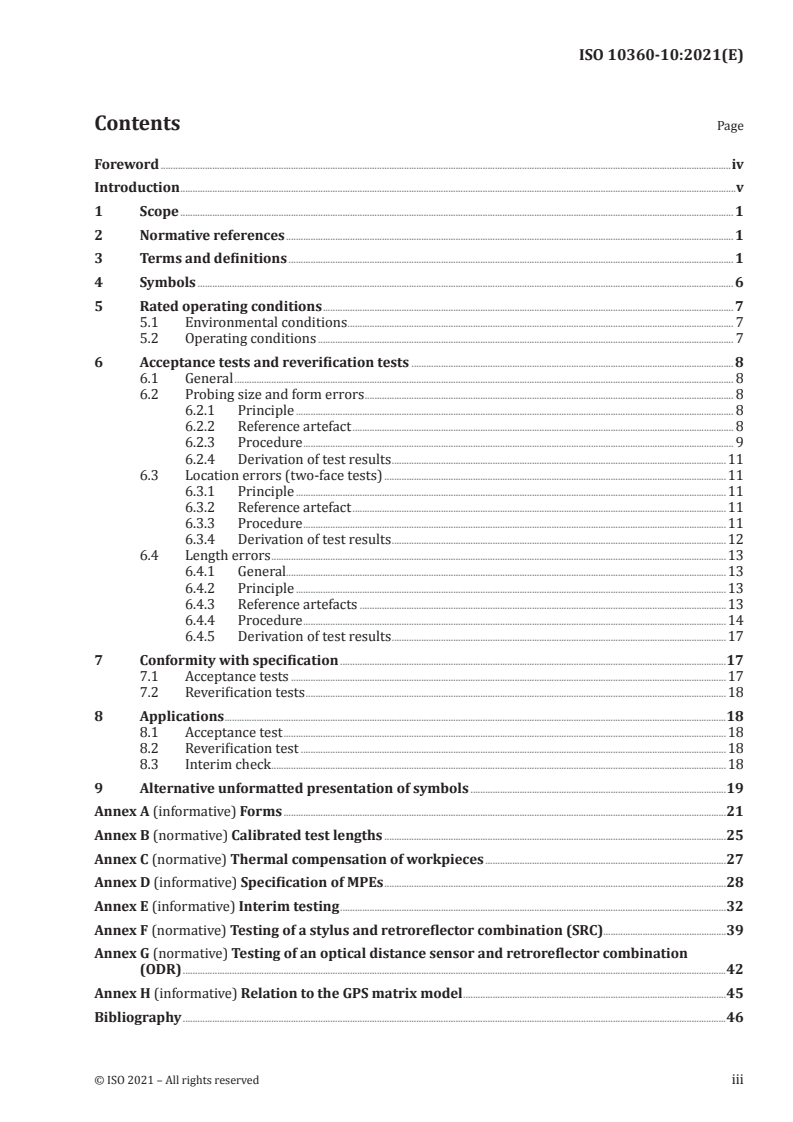

Contents Page

Foreword .iv

Introduction .v

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Symbols . 6

5 Rated operating conditions . 7

5.1 Environmental conditions . 7

5.2 Operating conditions . 7

6 Acceptance tests and reverification tests . 8

6.1 General . 8

6.2 Probing size and form errors . 8

6.2.1 Principle . 8

6.2.2 Reference artefact . 8

6.2.3 Procedure . 9

6.2.4 Derivation of test results .11

6.3 Location errors (two-face tests) .11

6.3.1 Principle .11

6.3.2 Reference artefact .11

6.3.3 Procedure .11

6.3.4 Derivation of test results .12

6.4 Length errors .13

6.4.1 General.13

6.4.2 Principle .13

6.4.3 Reference artefacts .13

6.4.4 Procedure .14

6.4.5 Derivation of test results .17

7 C onformity with specification .17

7.1 Acceptance tests .17

7.2 Reverification tests .18

8 Applications .18

8.1 Acceptance test .18

8.2 Reverification test .18

8.3 Interim check .18

9 Alternative unformatted presentation of symbols .19

Annex A (informative) Forms .21

Annex B (normative) Calibrated test lengths .25

Annex C (normative) Thermal compensation of workpieces .27

Annex D (informative) Specification of MPEs .28

Annex E (informative) Interim testing .32

Annex F (normative) Testing of a stylus and retroreflector combination (SRC).39

Annex G (normative) Testing of an optical distance sensor and retroreflector combination

(ODR) .42

Annex H (informative) Relation to the GPS matrix model .45

Bibliography .46

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/ directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/ patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT), see www .iso .org/

iso/ foreword .html.

This document was prepared by Technical Committee ISO/TC 213, Dimensional and geometrical product

specifications and verification, in collaboration with the European Committee for Standardization (CEN)

Technical Committee CEN/TC 290, Dimensional and geometrical product specification and verification, in

accordance with the Agreement on technical cooperation between ISO and CEN (Vienna Agreement).

This second edition cancels and replaces the first edition (ISO 10360-10:2016), which has been

technically revised.

The main changes to the previous edition are as follows:

— the number of lengths tested has been reduced;

— user-selectable positions for two-face testing have been added;

— more guidance on interim testing has been added;

— symbol E revised to E .

Uni Vol

A list of all parts in the ISO 10360 series can be found on the ISO website.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www .iso .org/ members .html.

iv © ISO 2021 – All rights reserved

Introduction

This document is a geometrical product specification (GPS) standard and is to be regarded as a general

GPS standard (see ISO 14638). It influences chain link F of the chain of standards on size, distance,

form, orientation, location and run-out.

The ISO/GPS matrix model given in ISO 14638 gives an overview of the ISO/GPS system of which this

document is a part. The fundamental rules of ISO/GPS given in ISO 8015 apply to this document and

the default decision rules given in ISO 14253-1 apply to specifications made in accordance with this

document, unless otherwise indicated.

More detailed information on the relation of this document to other standards and the GPS matrix

model can be found in Annex H.

The objective of this document is to provide a well-defined testing procedure for:

a) laser tracker manufacturers to specify performance by maximum permissible errors (MPEs); and

b) to allow testing of these specifications using calibrated and traceable test lengths, test spheres and

flats.

The benefits of these tests are that the measured result has a direct traceability to the unit of length,

the metre, and that it gives information on how the laser tracker will perform on similar length

measurements.

This document is distinct from ISO 10360-2, which is for coordinate measuring machines (CMMs)

equipped with contact probing systems, in that the orientation of the calibrated test lengths reflects

the different instrument geometry and error sources within the instrument.

INTERNATIONAL STANDARD ISO 10360-10:2021(E)

Geometrical product specifications (GPS) — Acceptance

and reverification tests for coordinate measuring systems

(CMS) —

Part 10:

Laser trackers

1 Scope

This document specifies the acceptance tests for verifying the performance of a laser tracker by

measuring calibrated test lengths, according to the specifications of the manufacturer. It also specifies

the reverification tests that enable the user to periodically reverify the performance of the laser tracker.

The acceptance and reverification tests given in this document are applicable to laser trackers utilizing

a retroreflector, or a retroreflector in combination with a stylus or optical distance sensor, as a probing

system. Laser trackers that use interferometric measurement (IFM), absolute distance measurement

(ADM) or both can be verified using this document. This document can also be used to specify and

verify the relevant performance tests of other spherical coordinate measurement systems that use

cooperative targets, such as “laser radar” systems.

NOTE Systems which do not track the target, such as laser radar systems, will not be tested for probing

performance.

This document does not explicitly apply to measuring systems that do not use a spherical coordinate

system. However, interested parties can apply this document to such systems by mutual agreement.

This document specifies:

— performance requirements that can be assigned by the manufacturer or the user of the laser tracker;

— the manner of execution of the acceptance and reverification tests to demonstrate the stated

requirements;

— rules for proving comformity;

— applications for which the acceptance and reverification tests can be used.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 10360-8:2013, Geometrical product specifications (GPS) — Acceptance and reverification tests for

coordinate measuring systems (CMS) — Part 8: CMMs with optical distance sensors

ISO 10360-9:2013, Geometrical product specifications (GPS) — Acceptance and reverification tests for

coordinate measuring systems (CMS) — Part 9: CMMs with multiple probing systems

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at http:// www .electropedia .org/

3.1

laser tracker

coordinate measuring system in which a cooperative target is followed with a laser beam and its

location determined in terms of a distance (range) and two angles

Note 1 to entry: The two angles are referred to as azimuth, θ, (rotation about a vertical axis – the standing axis of

the laser tracker) and either elevation, φ, (angle above a horizontal plane – perpendicular to the standing axis) or

zenith (angle from the standing axis).

Note 2 to entry: Care should be used with the symbols associated with spherical coordinate systems, as different

conventions exist. For example, the description of a spherical coordinate system in ISO 80000-2 uses the symbols

differently and uses the zenith angle (away from vertical) rather than elevation.

Note 3 to entry: See Figure 1

Key

A standing axis

B horizontal plane (of the laser tracker)

θ azimuth angle

φ elevation angle

Figure 1 — Coordinate system of a laser tracker

3.2

interferometric measurement mode

IFM mode

measurement method that uses a laser displacement interferometer integrated in a laser tracker (3.1)

to determine distance (range) to a target

Note 1 to entry: Displacement interferometers can only determine differences in distance, and therefore require

a reference distance (e.g. home position).

2 © ISO 2021 – All rights reserved

3.3

absolute distance measurement mode

ADM mode

measurement method that uses time of flight instrumentation integrated in a laser tracker (3.1) to

determine the distance (range) to a target

Note 1 to entry: Time of flight instrumentation may include a variety of modulation methods to calculate the

distance to the target.

3.4

retroreflector

passive device designed to reflect light back parallel to the incident direction over a range of incident

angles

Note 1 to entry: Typical retroreflectors are the cat’s-eye, the cube corner and spheres of special material.

Note 2 to entry: Retroreflectors are cooperative targets.

Note 3 to entry: For certain systems, for example laser radar, the retroreflector will possibly be a cooperative

target such as a polished sphere.

3.5

spherically mounted retroreflector

SMR

retroreflector (3.4) that is mounted in a spherical housing

Note 1 to entry: In the case of an open-air cube corner, the vertex is typically adjusted to be coincident with the

sphere centre.

Note 2 to entry: The tests in this document are typically executed with a spherically mounted retroreflector.

Note 3 to entry: See Figure 2.

3.6

stylus and retroreflector combination

SRC

probing system that determines the measurement point utilizing a probe stylus to contact the

workpiece, a retroreflector (3.4) to determine the base location of the probe, and other means to find

the stylus orientation unit vector

Note 1 to entry: The datum for the stylus tip offset (l) is the centre of the retroreflector.

Note 2 to entry: See Figure 2.

a) SMR b) SRC

Key

A laser beam

B retroreflector

C measurement point

D contact point

E base location

F normal probing direction vector

G stylus tip offset length l

Figure 2 — Representation of SMR versus SRC (simplified figures)

3.7

optical distance sensor and retroreflector combination

ODR

probing system that determines the measurement point utilizing an optical distance sensor to measure

the workpiece, a retroreflector (3.4) to determine the base location of the optical distance sensor and

other means to find the orientation of the optical distance sensor

3.8

target nest

nest

device designed to repeatably locate an SMR (3.5)

3.9

length measurement error

E

Vo l : L : LT

E

B i : L : LT

error of indication when performing an averaged (E ) or bidirectional (E ) point-to-point

Vo l : L : LT B i : L : LT

distance measurement of a calibrated test length using a laser tracker with a stylus tip offset of L

Note 1 to entry: E and E (used frequently in this document) correspond to the common case of no

Vo l : 0 : LT B i : 0 : LT

stylus tip offset, as the retroreflector optical centre is coincident with the physical centre of the probing system

for spherically mounted retroreflectors (3.5).

4 © ISO 2021 – All rights reserved

3.10

normal CTE material

−6 −6

material with a coefficient of thermal expansion (CTE) between 8 × 10 /°C and 13 × 10 /°C

−1

Note 1 to entry: Some documents may express CTE in units 1/K or K , which is equivalent to 1/°C.

[SOURCE: ISO 10360-2:2009, 3.3, modified — Note 1 to entry added.]

3.11

probing form error

P

Form.Sph.1x25:SMR:LT

error of indication within which the range of Gaussian radial distances can be determined by a least-

squares fit of 25 points measured by a laser tracker (3.1) on a spherical material standard of size

Note 1 to entry: Only one least-squares fit is performed, and each point is evaluated for its distance (radius) from

this fitted centre.

3.12

probing size error

P

Size.Sph.1x25:SMR:LT

error of indication of the diameter of a spherical material standard of size as determined by a least-

squares fit of 25 points measured with a laser tracker (3.1)

3.13

location error

two-face error

plunge and reverse error

L

Dia.2x1:P&R:LT

distance, perpendicular to the beam path, between two measurements of a stationary retroreflector

(3.4), where the second measurement is taken with the laser tracker (3.1) azimuth angle at approximately

180° from the first measurement and the laser tracker elevation angle is approximately the same

Note 1 to entry: This combination of axis rotations is known as a 'two-face' or 'plunge and reverse' test.

Note 2 to entry: The laser tracker base is fixed during this test.

3.14

maximum permissible error of length measurement

E

Vol: L: LT, MPE

E

Bi: L: LT, MPE

extreme value of the length measurement error (3.9), E or E , permitted by specifications

B i : L : LT Vo l : L : LT

Note 1 to entry: E and E (used frequently in this document) correspond to the common case of no

Vo l : 0 : LT B i : 0 : LT

stylus tip offset, as the retroreflector optical centre is coincident with the physical centre of the probing system

for spherically mounted retroreflectors (3.5).

3.15

maximum permissible error of probing form

P

Form.Sph.1x25:SMR:LT, MPE

extreme value of the probing form error (3.11), P , permitted by specifications

Form.Sph.1x25:SMR:LT

3.16

maximum permissible error of probing size

P

Size.Sph.1x25:SMR:LT, MPE

extreme value of the probing size error (3.12), P , permitted by specifications

Size.Sph.1x25:SMR:LT

3.17

maximum permissible error of location

L

Dia.2x1:P&R:LT, MPE

extreme value of the location error, L , permitted by specifications

Dia.2x1:P&R:LT

3.18

rated operating condition

operating condition that must be fulfilled, according to specification, during measurement in order that

a measuring instrument or measuring system performs as designed

Note 1 to entry: Rated operating conditions generally specify intervals of values for a quantity being measured

and for any influence quantity.

Note 2 to entry: Within the ISO 10360 series, the term “as designed” in the definition means “as specified by

MPEs”.

Note 3 to entry: When the rated operating conditions are not met in a test according to the ISO 10360 series,

neither comformity nor non-comformity to specifications can be determined.

[SOURCE: ISO/IEC Guide 99:2007, 4.9, modified — definition revised and Notes 2 and 3 to entry added.]

4 Symbols

For the purpose of this document, the symbols in Table 1 apply.

Table 1 — Symbols of specification quantities

Symbol Meaning

E

Vo l : L : LT

Length measurement error (averaged or bi-directional lengths) where L is the stylus

tip offset

E

B i : L : LT

P Probing form error

Form.Sph.1x25:SMR:LT

P Probing size error

Size.Sph.1x25:SMR:LT

L Location error (from two-face tests)

Dia.2x1:P&R:LT

E

Vol: L: LT ,MPE

Maximum permissible error of length measurement where L is the stylus tip offset

E

Bi: L: LT ,MPE

P Maximum permissible error of probing form

Form.Sph.1x25:SMR: LT ,MPE

P Maximum permissible error of probing size

Size.Sph.1x25:SMR:L T ,MPE

L Maximum permissible error of location (from two-face tests)

Dia.2x1:P&R:LT,MPE

Accessory sensor testing – SRC

P Probing form error for SRC

Form.Sph.1x25:SRC:LT

P Probing size error for SRC

Size.Sph.1x25:SRC:LT

P Orientation error for SRC

Dia.15x1:SRC:LT

P Maximum permissible error of probing form for SRC

Form.Sph.1x25:SRC: LT ,MPE

P Maximum permissible error of probing size for SRC

Size.Sph.1x25:SRC: LT ,MPE

P Maximum permissible error of orientation for SRC

Dia.15x1:SRC: LT ,MPE

Accessory sensor testing – ODR

P Probing form error for ODR (25 points)

Form.Sph.1 × 25:ODR:LT

P Probing form error for ODR (95 % of the points)

Form.Sph.D95 %:ODR:LT

P Probing size error for ODR (25 points)

Size.Sph.1 × 25:ODR:LT

P Probing size error for ODR (all points)

Si z e . Sp h . A l l : O D R : LT

E Flat form error of measurement with ODR (95 % of the points)

Form.Pla.D95 %:ODR:LT

P Maximum permissible error of probing form for ODR (25 points)

Form.Sph.1 × 25:ODR: LT ,MPE

P Maximum permissible error of probing form for ODR (95 % of the points)

Form.Sph.D95 %:ODR: LT ,MPE

P Maximum permissible error of probing size for ODR (25 points)

Size.Sph.1 × 25:ODR: LT ,MPE

P Maximum permissible error of probing size for ODR (all points)

Size.Sph.All: ODR: LT ,MPE

6 © ISO 2021 – All rights reserved

Table 1 (continued)

Symbol Meaning

Maximum permissible error of flat form measurement with ODR (95 % of the

E

Form.Pla.D95 %:ODR: LT ,MPE

points)

Multiple sensor testing

P Multiple probing system form error

Form.Sph.nx25::MPS.LT

P Multiple probing system size error

Size.Sph.nx25::MPS.LT

L Multiple probing system location error

Dia.n × 25::MPS.LT

P Maximum permissible multiple probing system form error

Form.Sph.nx25::MPS.LT,MPE

P Maximum permissible multiple probing system size error

Size.Sph.nx25::MPS.LT,MPE

L Maximum permissible multiple probing system location error

Dia.n × 25::MPS.LT,MPE

NOTE 1 For the common case of length testing with an SMR, L will be equal to 0 (e.g. E ).

B i : 0 : LT

NOTE 2 The specific combinations of sensors for the multiple probing system errors depend on the sensors

provided with the laser tracker system. It is possible to explicitly capture the combination in the symbol, such as

P , where the symbols indicating sensors are listed alphabetically.

Size.Sph.2x25:ODS,SMR: MPS .LT

NOTE 3 In the multiple sensor testing entries, n (in n × 25) is the number of sensors being involved (n ≥ 2).

5 Rated operating conditions

5.1 Environmental conditions

Limits for permissible environmental conditions such as temperature conditions, air pressure, humidity

and vibration at the site of usage or testing that influence the measurements shall be specified by:

— the manufacturer, in the case of acceptance tests;

— the user, in the case of reverification tests.

In both cases, the user is free to choose the environmental conditions under which the testing will be

performed within the specified limits (Form 1 in Annex A is the recommended method for specifying

these conditions).

If the user wishes to have testing performed under environmental conditions other than the ambient

conditions of the test site (e.g. at an elevated or lowered temperature), agreement between parties

regarding who bears the cost of environmental conditioning should be attained.

5.2 Operating conditions

The conditions required by the manufacturer in order to meet the MPE specification shall be specified

(e.g. as given in a specification sheet).

In addition, the laser tracker shall be operated using the procedures given in the manufacturer's

operating manual when conducting the tests given in Clause 6. Specific areas in the manufacturer's

manual to be adhered to include:

a) machine start-up/warm-up cycles;

b) machine compensation procedures;

c) cleaning procedures for retroreflector and nests;

d) SMR or SRC qualification;

e) location, type and number of environmental sensors (i.e. “the weather station”);

f) location, type and number of thermal workpiece sensors;

g) stability and vibration isolation of the mounting.

6 Acceptance tests and reverification tests

6.1 General

In the following:

— acceptance tests are executed according to the manufacturer's specifications and procedures that

are in conformity with this document;

— reverification tests are executed according to the user's specifications and the manufacturer's

procedures.

If specifications permit, the laser tracker may be tested in an orientation other than the normal upright,

vertical orientation. In every case, the azimuth and elevation angles will be oriented with respect to

the laser tracker. The position and orientation of the calibrated test lengths with respect to the laser

tracker shall be clearly defined before the tests begin. In general, the calibrated test lengths will not

rotate with the laser tracker. However, the locations for probing and two-face tests will maintain a

fixed relationship with respect to the laser tracker's standing axis (i.e. they will rotate with the laser

tracker). For example, if the laser tracker is mounted with its standing axis horizontal, the 'above' and

'below' directions described in Table 2 and Table 3 will be parallel to the standing axis.

Where least squares (Gaussian) fitting is used in the derivation of test results, this shall be an

unconstrained fit to the data, unless constraints to the fitting are explicitly stated.

As the two-face tests can be performed quickly and will immediately reveal problems with the laser

tracker geometry and its correction, it is recommended that some or all of these tests be performed

first.

6.2 Probing size and form errors

6.2.1 Principle

The principle of this test procedure is to measure the size and form of a test sphere using 25 points

probed with the SMR, SRC or ODR. Refer to Annex F or Annex G for additional information about testing

with the SRC or ODR sensors, respectively. A least-squares sphere fit of the 25 points is examined for

the errors of indication for form and size. This analysis yields the form error, P , and

Form.Sph.1x25:SMR:LT

the size error, P .

Size.Sph.1x25:SMR:LT

NOTE 1 Probing errors P and P do not apply to laser radar systems.

Form.Sph.1x25:SMR:LT Size.Sph.1x25:SMR:LT

NOTE 2 These are tests of the laser tracker system's ability to locate individual points in space. These tests are

not intended to check any of the specifications supplied by an SMR manufacturer, although errors in the SMR will

influence the test results.

NOTE 3 When performing this test with an SMR, three types of errors in the SMR can influence the results of

this test. If the sphere within which the retroreflector is mounted is not a perfect sphere, this will influence the

test result. Also, if the mirrored surfaces which comprise the retroreflector are not mutually orthogonal, or if

their point of intersection is not coincident with the sphere centre, the test result will be affected.

6.2.2 Reference artefact

The material standard of size, i.e. the test sphere, shall have a nominal diameter not less than 10 mm

and not greater than 51 mm. The test sphere shall be calibrated for size and form.

NOTE It can be difficult to make measurements on smaller test spheres due to interference with the sphere

mount.

8 © ISO 2021 – All rights reserved

6.2.3 Procedure

Mount the test sphere so that a full hemisphere can be probed. When an SMR is used for probing, the

test sphere support should be oriented away from the laser tracker. For an SRC, the support should be

located away from the normal probing direction (see Figure 2).

The test sphere should be mounted rigidly to minimize errors due to bending.

Measure and record 25 points. The points shall be approximately evenly distributed over at least a

hemisphere of the test sphere. Their position shall be at the discretion of the user and, if not specified,

the following probing pattern is recommended (see Figure 3):

— one point on the pole of the test sphere;

— four points (equally spaced) 22,5° below the pole;

— eight points (equally spaced) 45° below the pole and rotated 22,5° relative to the previous group;

— four points (equally spaced) 67,5° below the pole and rotated 22,5° relative to the previous group;

— eight points (equally spaced) 90° below the pole (i.e. on the equator) and rotated 22,5° relative to

the previous group.

NOTE Due to the manual nature of point measurement with laser trackers, it is recognized that the exact

points recommended will possibly not be measured.

Key

A pole

Figure 3 — Location of probing points

The results of these tests can be highly dependent on the distance of the retroreflector from the laser

tracker, especially for the SRC and ODR sensors. Therefore, the test shall be performed at the required

distances from the laser tracker, as indicated in Table 2.

Table 2 — Probe testing locations

Distance from laser tracker Required for these sensors Height relative to laser tracker centre

b

of rotation

a

< 2 m SMR, SRC, ODR approximately same height

approximately 10 m SRC, ODR more than 1 m above or below

a

Where a manufacturer's specifications explicitly state that an SRC or ODR sensor only performs at a distance

greater than 2 m from the laser tracker, the test shall be performed at the minimum stated distance.

b

The probe testing locations will have the same location and orientation relative to the laser tracker's standing axis if

the laser tracker is not oriented vertically.

10 © ISO 2021 – All rights reserved

6.2.4 Derivation of test results

6.2.4.1 Size errors

Using all 25 measurements, compute the Gaussian associated sphere. Record the diameter of this

sphere. The signed difference of this (measured) diameter from the calibrated (reference) diameter of

the test sphere, i.e. D – D , is the probing size error, P (where xxx is replaced by

MEAS REF Size.Sph.1x25:xxx:LT

SMR, SRC or ODR, as applicable).

6.2.4.2 Form errors

For each of the 25 measurements, calculate the Gaussian radial distance, R, as the distance from the

centre of the least-squares sphere to the measurement point. Record the range of these values, i.e. R

max

– R , as the probing form error, P (where xxx is replaced by SMR, SRC or ODR, as

min Form.Sph.1x25:xxx:LT

applicable).

6.3 Location errors (two-face tests)

6.3.1 Principle

The principle of this test procedure is to detect geometrical errors of the laser tracker by measuring

the location of a stationary retroreflector twice in different laser tracker configurations. These

configurations are obtained by 1) measuring in normal mode, 2) with the azimuth angle at

approximately 180° from the first configuration and moving the elevation angle until pointing at

the retroreflector, and then 3) allowing both azimuth and elevation angles to change (slightly) to

reacquire the retroreflector. The apparent distance, perpendicular to the laser beam, between the two

measurements of the retroreflector yields the test result, L .

Dia.2x1:P&R:LT

6.3.2 Reference artefact

The equipment for this test is a target nest that is mounted rigidly at the positions required in Table 3.

6.3.3 Procedure

Mount the target nest so that the nest and its support will not interfere with measurement of the

retroreflector. The target nest should be mounted rigidly to minimize uncertainty in the measurements.

Place the SMR in the nest and measure the location of the SMR using the two angles and the distance

(range). Rotate both angular axes of the laser tracker by the appropriate angles and reacquire the

retroreflector. Measure this location of the retroreflector in the angles only, using the distance value

from the first measurement.

The results of these tests can be highly dependent on the distance of the SMR from the laser tracker

and influenced by the laser tracker's angular orientation. Therefore, these tests shall be performed

at two or more distances from the laser tracker and at three different orientations, as indicated in

Table 3. The distance from the laser tracker is the horizontal distance between the laser tracker and

the retroreflector position, and the orientation angle is the nominal azimuth angle of the laser tracker

when it is pointing at the retroreflector.

The two-face test results for repeated measurements at the same SMR nest location may be used to

evaluate the repeatability of the measuring system.

Table 3 — Two-face measurement positions

Retroreflector at least Retroreflector at least

Retroreflector at height

1 m above height of the 1 m below height of the

Two-face test positions of the laser tracker cen-

laser tracker centre of laser tracker centre of

tre of rotation

rotation rotation

Positions 1 to 3 Positions 4 to 6 Positions 7 to 9

a

1,5 m from laser tracker

Any 3 azimuth angles, Any 3 azimuth angles, Any 3 azimuth angles,

separated by 120° separated by 120° separated by 120°

Positions 10 to 12 Positions 13 to 15 Positions 16 to 18

a

6 m from laser tracker

Any 3 azimuth angles, Any 3 azimuth angles, Any 3 azimuth angles,

separated by 120° separated by 120° separated by 120°

User-selectable distance

Position 19 Position 20 Position 21

from laser tracker

a

The distance from laser tracker should be within 10 % of the nominal distance, and azimuth angle within 5°.

NOTE The testing locations will have the same location and orientation relative to the laser tracker's

standing axis if the laser tracker is not oriented vertically.

6.3.4 Derivation of test results

Calculate the location error for these two measured locations. This distance between the two locations

is the location error, L .

Dia.2x1:P&R:LT

If the two measured locations correspond to (θ , φ , R ) and (θ , φ , R ) in spherical coordinates, the

1 1 1 2 2 2

calculated location error for these two locations is calculated according to Formula (1).

2 2

LR=−()ϕϕ +−θθ −π cosϕ (1)

[]()

Dia.2x1:P&R:LT 11 2 12 1

where

φ is the elevation angle of the first location in radians;

φ is the elevation angle of the second location in radians;

θ is the azimuth angle of the first location in radians;

θ is the azimuth angle of the second location in radians;

R is the distance value of the first location.

φ and φ are approximately equal, and θ and θ are approximately π radians (180°) apart. Only the

1 2 1 2

first distance value, R , is used in the calculation of the location error, as this test is not intended to

capture differences in the distance values. Instruments using ADM mode will report the second

distance, R , while instruments using IFM mode will not.

NOTE 1 For this document, the elevation angle φ is zero at the horizontal.

NOTE 2 Although φ and φ are approximately equal, it is possible that the instrument will report them as

1 2

significantly different values (0,1 rad, and π – 0,1 rad) as they occur at different locations on the laser tracker's

encoder.

NOTE 3 The subscript “Dia” in the symbol L refers to the diameter of the minimum circumscribing

Dia.2x1.P&R.:LT

sphere containing the two reported locations. For two locations, this diameter is the distance between the

locations.

NOTE 4 The value given in Formula (1) is an approximation to the actual distance between the locations, but

the difference is negligible in this application.

12 © ISO 2021 – All rights reserved

6.4 Length errors

6.4.1 General

The tests of length measurement errors comprise 41 length measurements, described in Table 4. Of

these lengths, the user is free to choose six of the calibrated test length positions.

One or more formulas shall be specified by the manufacturer so that the MPE can be uniquely

determined for any point-to-point measurement in the measuring volume. If more than one formula is

specified, a rule shall be unambiguously stated so that it is always clear which formula is to be used. The

form of the formulas is the choice of manufacturer. All manufacturers shall have a means of specifying

the MPEs for the prescribed calibrated test lengths measured in the positions described in Table 4.

NOTE See Annex D for additional information regarding MPE formulas.

For the purposes of comparing the specifications of different instruments, the MPEs for positions 1

to 29 and 41 shall be explicitly stated in a table such as shown in Figure A.1 at the standoff distances

indicated in Table 4 and a test length of 2,75 m. Where the standoff distance is as close as practical, a

distance of 0,5 m shall be used in computing the MPE.

For the purposes of testing, the calibrated test lengths may be within the ranges of length (i.e. 2,25 m

to 2,75 m) stated in Table 4, and the MPEs used to determine comformity of the laser tracker will be

recalculated based on the actual length of the test length used in the test. MPEs for user-defined lengths

will be calculated at the time of testing.

6.4.2 Principle

The length measurement errors describe the three-dimensional deviation behaviour of the laser

tracker in the specified measuring volume. This deviation behaviour is caused by the superposition

of different individual deviations, such as uncorrected systematic deviations of the length-measuring

system and the angle encoders, random measuring deviations and geometrical imperfections in the

rotary axes and/or of the probing system. As the deviation behaviour depends, among other things,

on the mode of operation, different values of the characteristics may result in different modes of

operation (interferometric or absolute distance measurement, vertical or horizontal installation of the

laser tracker and the use of an SMR, SRC or ODR). If a specific mode of operation is not indicated in

the manufacturer’s specification, this specification shall apply to all modes of operation available to

the user. It is recommended, if multiple sensors are available, that the length tests are performed with

the SMR to determine length measurement errors. The performance of the other sensors shall then be

determined by following the procedures in Annex F and Annex G.

NOTE Lines f and g of the specification sheet (Annex A) are examples of where modes of operation will

possibly be specified by the manufacturer.

In most cases, length testing is performed with an SMR only. Additional tests for accessory probing

systems are given in Annex F and Annex G. If both IFM mode and ADM mode

...

INTERNATIONAL ISO

STANDARD 10360-10

Second edition

2021-08

Geometrical product specifications

(GPS) — Acceptance and reverification

tests for coordinate measuring

systems (CMS) —

Part 10:

Laser trackers

Spécification géométrique des produits (GPS) — Essais de réception

et de vérification périodique des systèmes à mesurer tridimensionnels

(SMT) —

Partie 10: Laser de poursuite

Reference number

©

ISO 2021

© ISO 2021

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2021 – All rights reserved

Contents Page

Foreword .iv

Introduction .v

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Symbols . 6

5 Rated operating conditions . 7

5.1 Environmental conditions . 7

5.2 Operating conditions . 7

6 Acceptance tests and reverification tests . 8

6.1 General . 8

6.2 Probing size and form errors . 8

6.2.1 Principle . 8

6.2.2 Reference artefact . 8

6.2.3 Procedure . 9

6.2.4 Derivation of test results .11

6.3 Location errors (two-face tests) .11

6.3.1 Principle .11

6.3.2 Reference artefact .11

6.3.3 Procedure .11

6.3.4 Derivation of test results .12

6.4 Length errors .13

6.4.1 General.13

6.4.2 Principle .13

6.4.3 Reference artefacts .13

6.4.4 Procedure .14

6.4.5 Derivation of test results .17

7 C onformity with specification .17

7.1 Acceptance tests .17

7.2 Reverification tests .18

8 Applications .18

8.1 Acceptance test .18

8.2 Reverification test .18

8.3 Interim check .18

9 Alternative unformatted presentation of symbols .19

Annex A (informative) Forms .21

Annex B (normative) Calibrated test lengths .25

Annex C (normative) Thermal compensation of workpieces .27

Annex D (informative) Specification of MPEs .28

Annex E (informative) Interim testing .32

Annex F (normative) Testing of a stylus and retroreflector combination (SRC).39

Annex G (normative) Testing of an optical distance sensor and retroreflector combination

(ODR) .42

Annex H (informative) Relation to the GPS matrix model .45

Bibliography .46

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular, the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/ directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/ patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation of the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT), see www .iso .org/

iso/ foreword .html.

This document was prepared by Technical Committee ISO/TC 213, Dimensional and geometrical product

specifications and verification, in collaboration with the European Committee for Standardization (CEN)

Technical Committee CEN/TC 290, Dimensional and geometrical product specification and verification, in

accordance with the Agreement on technical cooperation between ISO and CEN (Vienna Agreement).

This second edition cancels and replaces the first edition (ISO 10360-10:2016), which has been

technically revised.

The main changes to the previous edition are as follows:

— the number of lengths tested has been reduced;

— user-selectable positions for two-face testing have been added;

— more guidance on interim testing has been added;

— symbol E revised to E .

Uni Vol

A list of all parts in the ISO 10360 series can be found on the ISO website.

Any feedback or questions on this document should be directed to the user’s national standards body. A

complete listing of these bodies can be found at www .iso .org/ members .html.

iv © ISO 2021 – All rights reserved

Introduction

This document is a geometrical product specification (GPS) standard and is to be regarded as a general

GPS standard (see ISO 14638). It influences chain link F of the chain of standards on size, distance,

form, orientation, location and run-out.

The ISO/GPS matrix model given in ISO 14638 gives an overview of the ISO/GPS system of which this

document is a part. The fundamental rules of ISO/GPS given in ISO 8015 apply to this document and

the default decision rules given in ISO 14253-1 apply to specifications made in accordance with this

document, unless otherwise indicated.

More detailed information on the relation of this document to other standards and the GPS matrix

model can be found in Annex H.

The objective of this document is to provide a well-defined testing procedure for:

a) laser tracker manufacturers to specify performance by maximum permissible errors (MPEs); and

b) to allow testing of these specifications using calibrated and traceable test lengths, test spheres and

flats.

The benefits of these tests are that the measured result has a direct traceability to the unit of length,

the metre, and that it gives information on how the laser tracker will perform on similar length

measurements.

This document is distinct from ISO 10360-2, which is for coordinate measuring machines (CMMs)

equipped with contact probing systems, in that the orientation of the calibrated test lengths reflects

the different instrument geometry and error sources within the instrument.

INTERNATIONAL STANDARD ISO 10360-10:2021(E)

Geometrical product specifications (GPS) — Acceptance

and reverification tests for coordinate measuring systems

(CMS) —

Part 10:

Laser trackers

1 Scope

This document specifies the acceptance tests for verifying the performance of a laser tracker by

measuring calibrated test lengths, according to the specifications of the manufacturer. It also specifies

the reverification tests that enable the user to periodically reverify the performance of the laser tracker.

The acceptance and reverification tests given in this document are applicable to laser trackers utilizing

a retroreflector, or a retroreflector in combination with a stylus or optical distance sensor, as a probing

system. Laser trackers that use interferometric measurement (IFM), absolute distance measurement

(ADM) or both can be verified using this document. This document can also be used to specify and

verify the relevant performance tests of other spherical coordinate measurement systems that use

cooperative targets, such as “laser radar” systems.

NOTE Systems which do not track the target, such as laser radar systems, will not be tested for probing

performance.

This document does not explicitly apply to measuring systems that do not use a spherical coordinate

system. However, interested parties can apply this document to such systems by mutual agreement.

This document specifies:

— performance requirements that can be assigned by the manufacturer or the user of the laser tracker;

— the manner of execution of the acceptance and reverification tests to demonstrate the stated

requirements;

— rules for proving comformity;

— applications for which the acceptance and reverification tests can be used.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 10360-8:2013, Geometrical product specifications (GPS) — Acceptance and reverification tests for

coordinate measuring systems (CMS) — Part 8: CMMs with optical distance sensors

ISO 10360-9:2013, Geometrical product specifications (GPS) — Acceptance and reverification tests for

coordinate measuring systems (CMS) — Part 9: CMMs with multiple probing systems

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https:// www .iso .org/ obp

— IEC Electropedia: available at http:// www .electropedia .org/

3.1

laser tracker

coordinate measuring system in which a cooperative target is followed with a laser beam and its

location determined in terms of a distance (range) and two angles

Note 1 to entry: The two angles are referred to as azimuth, θ, (rotation about a vertical axis – the standing axis of

the laser tracker) and either elevation, φ, (angle above a horizontal plane – perpendicular to the standing axis) or

zenith (angle from the standing axis).

Note 2 to entry: Care should be used with the symbols associated with spherical coordinate systems, as different

conventions exist. For example, the description of a spherical coordinate system in ISO 80000-2 uses the symbols

differently and uses the zenith angle (away from vertical) rather than elevation.

Note 3 to entry: See Figure 1

Key

A standing axis

B horizontal plane (of the laser tracker)

θ azimuth angle

φ elevation angle

Figure 1 — Coordinate system of a laser tracker

3.2

interferometric measurement mode

IFM mode

measurement method that uses a laser displacement interferometer integrated in a laser tracker (3.1)

to determine distance (range) to a target

Note 1 to entry: Displacement interferometers can only determine differences in distance, and therefore require

a reference distance (e.g. home position).

2 © ISO 2021 – All rights reserved

3.3

absolute distance measurement mode

ADM mode

measurement method that uses time of flight instrumentation integrated in a laser tracker (3.1) to

determine the distance (range) to a target

Note 1 to entry: Time of flight instrumentation may include a variety of modulation methods to calculate the

distance to the target.

3.4

retroreflector

passive device designed to reflect light back parallel to the incident direction over a range of incident

angles

Note 1 to entry: Typical retroreflectors are the cat’s-eye, the cube corner and spheres of special material.

Note 2 to entry: Retroreflectors are cooperative targets.

Note 3 to entry: For certain systems, for example laser radar, the retroreflector will possibly be a cooperative

target such as a polished sphere.

3.5

spherically mounted retroreflector

SMR

retroreflector (3.4) that is mounted in a spherical housing

Note 1 to entry: In the case of an open-air cube corner, the vertex is typically adjusted to be coincident with the

sphere centre.

Note 2 to entry: The tests in this document are typically executed with a spherically mounted retroreflector.

Note 3 to entry: See Figure 2.

3.6

stylus and retroreflector combination

SRC

probing system that determines the measurement point utilizing a probe stylus to contact the

workpiece, a retroreflector (3.4) to determine the base location of the probe, and other means to find

the stylus orientation unit vector

Note 1 to entry: The datum for the stylus tip offset (l) is the centre of the retroreflector.

Note 2 to entry: See Figure 2.

a) SMR b) SRC

Key

A laser beam

B retroreflector

C measurement point

D contact point

E base location

F normal probing direction vector

G stylus tip offset length l

Figure 2 — Representation of SMR versus SRC (simplified figures)

3.7

optical distance sensor and retroreflector combination

ODR

probing system that determines the measurement point utilizing an optical distance sensor to measure

the workpiece, a retroreflector (3.4) to determine the base location of the optical distance sensor and

other means to find the orientation of the optical distance sensor

3.8

target nest

nest

device designed to repeatably locate an SMR (3.5)

3.9

length measurement error

E

Vo l : L : LT

E

B i : L : LT

error of indication when performing an averaged (E ) or bidirectional (E ) point-to-point

Vo l : L : LT B i : L : LT

distance measurement of a calibrated test length using a laser tracker with a stylus tip offset of L

Note 1 to entry: E and E (used frequently in this document) correspond to the common case of no

Vo l : 0 : LT B i : 0 : LT

stylus tip offset, as the retroreflector optical centre is coincident with the physical centre of the probing system

for spherically mounted retroreflectors (3.5).

4 © ISO 2021 – All rights reserved

3.10

normal CTE material

−6 −6

material with a coefficient of thermal expansion (CTE) between 8 × 10 /°C and 13 × 10 /°C

−1

Note 1 to entry: Some documents may express CTE in units 1/K or K , which is equivalent to 1/°C.

[SOURCE: ISO 10360-2:2009, 3.3, modified — Note 1 to entry added.]

3.11

probing form error

P

Form.Sph.1x25:SMR:LT

error of indication within which the range of Gaussian radial distances can be determined by a least-

squares fit of 25 points measured by a laser tracker (3.1) on a spherical material standard of size

Note 1 to entry: Only one least-squares fit is performed, and each point is evaluated for its distance (radius) from

this fitted centre.

3.12

probing size error

P

Size.Sph.1x25:SMR:LT

error of indication of the diameter of a spherical material standard of size as determined by a least-

squares fit of 25 points measured with a laser tracker (3.1)

3.13

location error

two-face error

plunge and reverse error

L

Dia.2x1:P&R:LT

distance, perpendicular to the beam path, between two measurements of a stationary retroreflector

(3.4), where the second measurement is taken with the laser tracker (3.1) azimuth angle at approximately

180° from the first measurement and the laser tracker elevation angle is approximately the same

Note 1 to entry: This combination of axis rotations is known as a 'two-face' or 'plunge and reverse' test.

Note 2 to entry: The laser tracker base is fixed during this test.

3.14

maximum permissible error of length measurement

E

Vol: L: LT, MPE

E

Bi: L: LT, MPE

extreme value of the length measurement error (3.9), E or E , permitted by specifications

B i : L : LT Vo l : L : LT

Note 1 to entry: E and E (used frequently in this document) correspond to the common case of no

Vo l : 0 : LT B i : 0 : LT

stylus tip offset, as the retroreflector optical centre is coincident with the physical centre of the probing system

for spherically mounted retroreflectors (3.5).

3.15

maximum permissible error of probing form

P

Form.Sph.1x25:SMR:LT, MPE

extreme value of the probing form error (3.11), P , permitted by specifications

Form.Sph.1x25:SMR:LT

3.16

maximum permissible error of probing size

P

Size.Sph.1x25:SMR:LT, MPE

extreme value of the probing size error (3.12), P , permitted by specifications

Size.Sph.1x25:SMR:LT

3.17

maximum permissible error of location

L

Dia.2x1:P&R:LT, MPE

extreme value of the location error, L , permitted by specifications

Dia.2x1:P&R:LT

3.18

rated operating condition

operating condition that must be fulfilled, according to specification, during measurement in order that

a measuring instrument or measuring system performs as designed

Note 1 to entry: Rated operating conditions generally specify intervals of values for a quantity being measured

and for any influence quantity.

Note 2 to entry: Within the ISO 10360 series, the term “as designed” in the definition means “as specified by

MPEs”.

Note 3 to entry: When the rated operating conditions are not met in a test according to the ISO 10360 series,

neither comformity nor non-comformity to specifications can be determined.

[SOURCE: ISO/IEC Guide 99:2007, 4.9, modified — definition revised and Notes 2 and 3 to entry added.]

4 Symbols

For the purpose of this document, the symbols in Table 1 apply.

Table 1 — Symbols of specification quantities

Symbol Meaning

E

Vo l : L : LT

Length measurement error (averaged or bi-directional lengths) where L is the stylus

tip offset

E

B i : L : LT

P Probing form error

Form.Sph.1x25:SMR:LT

P Probing size error

Size.Sph.1x25:SMR:LT

L Location error (from two-face tests)

Dia.2x1:P&R:LT

E

Vol: L: LT ,MPE

Maximum permissible error of length measurement where L is the stylus tip offset

E

Bi: L: LT ,MPE

P Maximum permissible error of probing form

Form.Sph.1x25:SMR: LT ,MPE

P Maximum permissible error of probing size

Size.Sph.1x25:SMR:L T ,MPE

L Maximum permissible error of location (from two-face tests)

Dia.2x1:P&R:LT,MPE

Accessory sensor testing – SRC

P Probing form error for SRC

Form.Sph.1x25:SRC:LT

P Probing size error for SRC

Size.Sph.1x25:SRC:LT

P Orientation error for SRC

Dia.15x1:SRC:LT

P Maximum permissible error of probing form for SRC

Form.Sph.1x25:SRC: LT ,MPE

P Maximum permissible error of probing size for SRC

Size.Sph.1x25:SRC: LT ,MPE

P Maximum permissible error of orientation for SRC

Dia.15x1:SRC: LT ,MPE

Accessory sensor testing – ODR

P Probing form error for ODR (25 points)

Form.Sph.1 × 25:ODR:LT

P Probing form error for ODR (95 % of the points)

Form.Sph.D95 %:ODR:LT

P Probing size error for ODR (25 points)

Size.Sph.1 × 25:ODR:LT

P Probing size error for ODR (all points)

Si z e . Sp h . A l l : O D R : LT

E Flat form error of measurement with ODR (95 % of the points)

Form.Pla.D95 %:ODR:LT

P Maximum permissible error of probing form for ODR (25 points)

Form.Sph.1 × 25:ODR: LT ,MPE

P Maximum permissible error of probing form for ODR (95 % of the points)

Form.Sph.D95 %:ODR: LT ,MPE

P Maximum permissible error of probing size for ODR (25 points)

Size.Sph.1 × 25:ODR: LT ,MPE

P Maximum permissible error of probing size for ODR (all points)

Size.Sph.All: ODR: LT ,MPE

6 © ISO 2021 – All rights reserved

Table 1 (continued)

Symbol Meaning

Maximum permissible error of flat form measurement with ODR (95 % of the

E

Form.Pla.D95 %:ODR: LT ,MPE

points)

Multiple sensor testing

P Multiple probing system form error

Form.Sph.nx25::MPS.LT

P Multiple probing system size error

Size.Sph.nx25::MPS.LT

L Multiple probing system location error

Dia.n × 25::MPS.LT

P Maximum permissible multiple probing system form error

Form.Sph.nx25::MPS.LT,MPE

P Maximum permissible multiple probing system size error

Size.Sph.nx25::MPS.LT,MPE

L Maximum permissible multiple probing system location error

Dia.n × 25::MPS.LT,MPE

NOTE 1 For the common case of length testing with an SMR, L will be equal to 0 (e.g. E ).

B i : 0 : LT

NOTE 2 The specific combinations of sensors for the multiple probing system errors depend on the sensors

provided with the laser tracker system. It is possible to explicitly capture the combination in the symbol, such as

P , where the symbols indicating sensors are listed alphabetically.

Size.Sph.2x25:ODS,SMR: MPS .LT

NOTE 3 In the multiple sensor testing entries, n (in n × 25) is the number of sensors being involved (n ≥ 2).

5 Rated operating conditions

5.1 Environmental conditions

Limits for permissible environmental conditions such as temperature conditions, air pressure, humidity

and vibration at the site of usage or testing that influence the measurements shall be specified by:

— the manufacturer, in the case of acceptance tests;

— the user, in the case of reverification tests.

In both cases, the user is free to choose the environmental conditions under which the testing will be

performed within the specified limits (Form 1 in Annex A is the recommended method for specifying

these conditions).

If the user wishes to have testing performed under environmental conditions other than the ambient

conditions of the test site (e.g. at an elevated or lowered temperature), agreement between parties

regarding who bears the cost of environmental conditioning should be attained.

5.2 Operating conditions

The conditions required by the manufacturer in order to meet the MPE specification shall be specified

(e.g. as given in a specification sheet).

In addition, the laser tracker shall be operated using the procedures given in the manufacturer's

operating manual when conducting the tests given in Clause 6. Specific areas in the manufacturer's

manual to be adhered to include:

a) machine start-up/warm-up cycles;

b) machine compensation procedures;

c) cleaning procedures for retroreflector and nests;

d) SMR or SRC qualification;

e) location, type and number of environmental sensors (i.e. “the weather station”);

f) location, type and number of thermal workpiece sensors;

g) stability and vibration isolation of the mounting.

6 Acceptance tests and reverification tests

6.1 General

In the following:

— acceptance tests are executed according to the manufacturer's specifications and procedures that

are in conformity with this document;

— reverification tests are executed according to the user's specifications and the manufacturer's

procedures.

If specifications permit, the laser tracker may be tested in an orientation other than the normal upright,

vertical orientation. In every case, the azimuth and elevation angles will be oriented with respect to

the laser tracker. The position and orientation of the calibrated test lengths with respect to the laser

tracker shall be clearly defined before the tests begin. In general, the calibrated test lengths will not

rotate with the laser tracker. However, the locations for probing and two-face tests will maintain a

fixed relationship with respect to the laser tracker's standing axis (i.e. they will rotate with the laser

tracker). For example, if the laser tracker is mounted with its standing axis horizontal, the 'above' and

'below' directions described in Table 2 and Table 3 will be parallel to the standing axis.

Where least squares (Gaussian) fitting is used in the derivation of test results, this shall be an

unconstrained fit to the data, unless constraints to the fitting are explicitly stated.

As the two-face tests can be performed quickly and will immediately reveal problems with the laser

tracker geometry and its correction, it is recommended that some or all of these tests be performed

first.

6.2 Probing size and form errors

6.2.1 Principle

The principle of this test procedure is to measure the size and form of a test sphere using 25 points

probed with the SMR, SRC or ODR. Refer to Annex F or Annex G for additional information about testing

with the SRC or ODR sensors, respectively. A least-squares sphere fit of the 25 points is examined for

the errors of indication for form and size. This analysis yields the form error, P , and

Form.Sph.1x25:SMR:LT

the size error, P .

Size.Sph.1x25:SMR:LT

NOTE 1 Probing errors P and P do not apply to laser radar systems.

Form.Sph.1x25:SMR:LT Size.Sph.1x25:SMR:LT

NOTE 2 These are tests of the laser tracker system's ability to locate individual points in space. These tests are

not intended to check any of the specifications supplied by an SMR manufacturer, although errors in the SMR will

influence the test results.

NOTE 3 When performing this test with an SMR, three types of errors in the SMR can influence the results of

this test. If the sphere within which the retroreflector is mounted is not a perfect sphere, this will influence the

test result. Also, if the mirrored surfaces which comprise the retroreflector are not mutually orthogonal, or if