ISO 21068-2:2008

(Main)Chemical analysis of silicon-carbide-containing raw materials and refractory products — Part 2: Determination of loss on ignition, total carbon, free carbon and silicon carbide, total and free silica and total and free silicon

Chemical analysis of silicon-carbide-containing raw materials and refractory products — Part 2: Determination of loss on ignition, total carbon, free carbon and silicon carbide, total and free silica and total and free silicon

ISO 21068-2:2008 specifies analytical techniques for the determination of change in mass by thermal treatment at specified temperatures, and methods for the determination of the total carbon content, free carbon, silicon carbide, silicon, total silica and free silica content of silicon-carbide-containing raw materials and refractory products.

Analyse chimique des matières premières et des produits réfractaires contenant du carbure de silicium — Partie 2: Détermination de la perte au feu, du carbone total, du carbone libre et du carbure de silicium, de la silice totale et libre, et du silicium total et libre

L'ISO 21068-2:2008 spécifie des techniques d'analyse permettant de déterminer la variation de masse apportée par un traitement thermique à des températures spécifiées ainsi que des méthodes permettant de déterminer la teneur totale en carbone, ainsi que la teneur en carbone libre, carbure de silicium, silicium, silice totale et en silice libre de carbure de calcium contenant des matières premières et des produits réfractaires.

General Information

- Status

- Withdrawn

- Publication Date

- 20-Jul-2008

- Technical Committee

- ISO/TC 33 - Refractories

- Drafting Committee

- ISO/TC 33/WG 17 - Chemical analysis

- Current Stage

- 9599 - Withdrawal of International Standard

- Start Date

- 10-Jun-2024

- Completion Date

- 12-Feb-2026

Relations

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 09-Feb-2026

- Effective Date

- 12-Feb-2026

- Effective Date

- 06-Jun-2022

ISO 21068-2:2008 - Chemical analysis of silicon-carbide-containing raw materials and refractory products

ISO 21068-2:2008 - Analyse chimique des matieres premieres et des produits réfractaires contenant du carbure de silicium

Frequently Asked Questions

ISO 21068-2:2008 is a standard published by the International Organization for Standardization (ISO). Its full title is "Chemical analysis of silicon-carbide-containing raw materials and refractory products — Part 2: Determination of loss on ignition, total carbon, free carbon and silicon carbide, total and free silica and total and free silicon". This standard covers: ISO 21068-2:2008 specifies analytical techniques for the determination of change in mass by thermal treatment at specified temperatures, and methods for the determination of the total carbon content, free carbon, silicon carbide, silicon, total silica and free silica content of silicon-carbide-containing raw materials and refractory products.

ISO 21068-2:2008 specifies analytical techniques for the determination of change in mass by thermal treatment at specified temperatures, and methods for the determination of the total carbon content, free carbon, silicon carbide, silicon, total silica and free silica content of silicon-carbide-containing raw materials and refractory products.

ISO 21068-2:2008 is classified under the following ICS (International Classification for Standards) categories: 81.080 - Refractories. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 21068-2:2008 has the following relationships with other standards: It is inter standard links to EN ISO 21068-1:2008, EN ISO 17947:2023, EN ISO 1927-3:2012, EN ISO 21068-3:2008, EN ISO 21068-2:2008, ISO 21068-2:2024. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

ISO 21068-2:2008 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 21068-2

First edition

2008-08-01

Chemical analysis of silicon-carbide-

containing raw materials and refractory

products —

Part 2:

Determination of loss on ignition, total

carbon, free carbon and silicon carbide,

total and free silica and total and free

silicon

Analyse chimique des matières premières et des produits réfractaires

contenant du carbure de silicium —

Partie 2: Détermination de la perte au feu, du carbone total, du carbone

libre et du carbure de silicium, de la silice totale et libre, et du silicium

total et libre

Reference number

©

ISO 2008

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2008

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2008 – All rights reserved

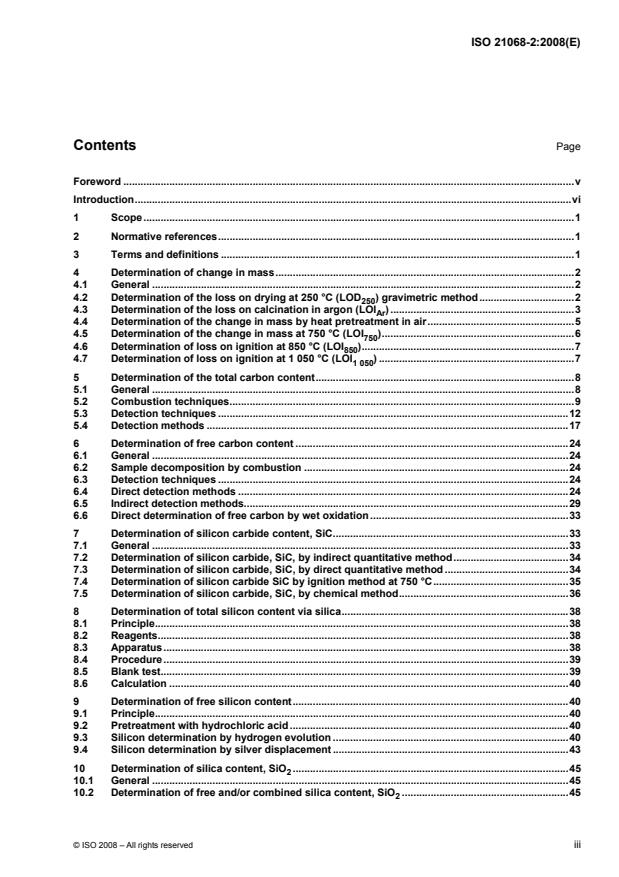

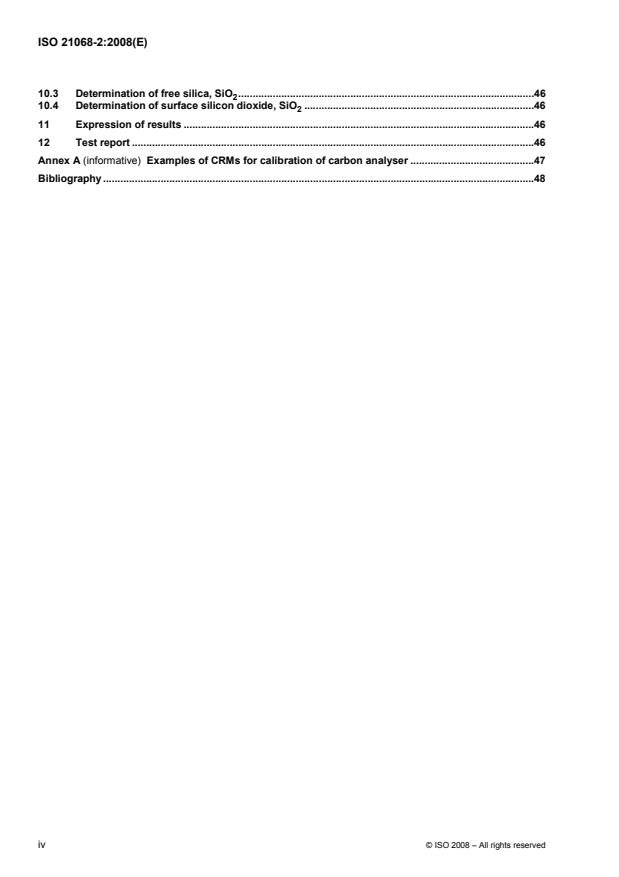

Contents Page

Foreword .v

Introduction.vi

1 Scope.1

2 Normative references.1

3 Terms and definitions .1

4 Determination of change in mass.2

4.1 General .2

4.2 Determination of the loss on drying at 250 °C (LOD ) gravimetric method.2

4.3 Determination of the loss on calcination in argon (LOI ) .3

Ar

4.4 Determination of the change in mass by heat pretreatment in air.5

4.5 Determination of the change in mass at 750 °C (LOI ).6

4.6 Determination of loss on ignition at 850 °C (LOI ).7

4.7 Determination of loss on ignition at 1 050 °C (LOI ) .7

1 050

5 Determination of the total carbon content.8

5.1 General .8

5.2 Combustion techniques.9

5.3 Detection techniques .12

5.4 Detection methods .17

6 Determination of free carbon content .24

6.1 General .24

6.2 Sample decomposition by combustion .24

6.3 Detection techniques .24

6.4 Direct detection methods .24

6.5 Indirect detection methods.29

6.6 Direct determination of free carbon by wet oxidation.33

7 Determination of silicon carbide content, SiC.33

7.1 General .33

7.2 Determination of silicon carbide, SiC, by indirect quantitative method.34

7.3 Determination of silicon carbide, SiC, by direct quantitative method .34

7.4 Determination of silicon carbide SiC by ignition method at 750 °C.35

7.5 Determination of silicon carbide, SiC, by chemical method.36

8 Determination of total silicon content via silica.38

8.1 Principle.38

8.2 Reagents.38

8.3 Apparatus.38

8.4 Procedure.39

8.5 Blank test.39

8.6 Calculation .40

9 Determination of free silicon content.40

9.1 Principle.40

9.2 Pretreatment with hydrochloric acid .40

9.3 Silicon determination by hydrogen evolution .40

9.4 Silicon determination by silver displacement .43

10 Determination of silica content, SiO .45

10.1 General .45

10.2 Determination of free and/or combined silica content, SiO .45

10.3 Determination of free silica, SiO .46

10.4 Determination of surface silicon dioxide, SiO .46

11 Expression of results .46

12 Test report .46

Annex A (informative) Examples of CRMs for calibration of carbon analyser .47

Bibliography .48

iv © ISO 2008 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 21068-2 was prepared by Technical Committee ISO/TC 33, Refractories.

ISO 21068 consists of the following parts, under the general title Chemical analysis of silicon-carbide-

containing raw materials and refractory products:

⎯ Part 1: General information and sample preparation

⎯ Part 2: Determination of loss on ignition, total carbon, free carbon and silicon carbide, total and free silica

and total and free silicon

⎯ Part 3: Determination of nitrogen, oxygen and metallic and oxidic constituents

Introduction

[6]

ISO 21068, Parts 1 to 3, have been developed from the combination of a Japanese standard JIS 2011 and

work items originally developed within CEN. Because there is a wide variety of laboratory equipment in use,

the most commonly used methods are described.

[2] to [5]

This part of ISO 21068 is applicable to the analysis of all refractory products classified in ISO 10081

[1]

(shaped) and ISO 1927 (unshaped) and raw materials containing carbon and/or silicon carbide. Therefore,

this part of ISO 21068 covers the full range of analysis from pure silicon carbide to oxidic refractory

composition with a low content of silicon carbide and/or nitrides. Primarily, this part of ISO 21068 provides

methods to distinguish between different carbon-bound types like total carbon (C ) and free carbon (C )

total free

and derives from these two the silicon carbide content.

If free carbon is present, this part of ISO 21068 includes different types of temperature treatment, in order to

determine the mass changes gravimetrically. Frequently, the resulting residue is used for other determinations.

The determination of other groups of analytes described in this part of ISO 21068 are free metals, free silicon

(Si ), free aluminum (Al ), free magnesium (Mg ), free iron (Fe ) and the group of oxides from main to

free free free free

trace components.

This part of ISO 21068 also describes the chemical analysis of SiO , total Si, oxygen and nitrogen and other

oxidic-bound metals which typically occur in the materials.

This part of ISO 21068 represents a listing of analytical methods which is approximately structured according

to material composition. However, it is still the user who should prove the applicability of the method,

depending on the material and analytical requirements.

vi © ISO 2008 – All rights reserved

INTERNATIONAL STANDARD ISO 21068-2:2008(E)

Chemical analysis of silicon-carbide-containing raw materials

and refractory products —

Part 2:

Determination of loss on ignition, total carbon, free carbon and

silicon carbide, total and free silica and total and free silicon

1 Scope

This part of ISO 21068 specifies analytical techniques for the determination of change in mass by thermal

treatment at specified temperatures, and methods for the determination of the total carbon content, free

carbon, silicon carbide, silicon, total silica and free silica content of silicon-carbide-containing raw materials

and refractory products.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 5725-2, Accuracy (trueness and precision) of measurement methods and results — Part 2: Basic method

for the determination of repeatability and reproducibility of a standard measurement method

ISO 9286:1997, Abrasive grains and crude — Chemical analysis of silicon carbide

ISO 10060, Dense, shaped refractory products — Test methods for products containing carbon

ISO 21068-1:2008, Chemical analysis of silicon-carbide-containing raw materials and refractory products —

Part 1: General information and sample preparation

EN 12698-1:2007, Chemical analysis of nitride bonded silicon carbide refractories — Part 1: Chemical

methods

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 21068-1 apply.

4 Determination of change in mass

4.1 General

The determination of change in mass is defined as a loss or increase in mass caused by heat treatment.

Several methods are distinguished based on the sample material, temperature and atmosphere. The

determination of change in mass is carried out by a gravimetric method. Heat treatments in air will lead to a

loss of volatile matter and carbon and an increase of mass due to oxidation, whereas a heat treatment in

argon will only lead to a loss of volatile matter.

Normally, the residue is used for other determinations. Therefore, the change in mass is considered for the

calculation of the analytical result. The analytical method which is applied to the residue depends on the

matrix and the parameters to be determined. It is up to the user to select the appropriate analytical method.

Table 1 gives an overview of methods of determination of change in mass by heat pretreatments and their

different applications.

Table 1 — Methods and application purpose of determination of change in mass

Short title of method Temperature Subclause Application

Attached water and chemically combined water are

Loss on drying (LOD) 250 °C 4.2

removed, e.g. in clay containing plastic formulations

Loss on calcination in argon All volatile compounds out of pitch- or resin-bonded

750 °C 4.3

(LOI ) formulations are removed

Ar

Volatile compounds are removed from resin-bonded

200 °C 4.4

formulations

Change in mass in air

Volatile compounds are removed from pitch-bonded

400 °C 4.4

formulations

Change in mass (LOI) 750 °C 4.5 Both procedures are suitable to remove carbon (e.g.

graphite) from refractory formulations. If fine-grained

SiC is present, care should be taken because SiC may

Loss on ignition (LOI) 850 °C 4.6

be oxidised as well.

Loss or gain of mass; attached water, chemically

Loss on ignition (LOI ) 1 050 °C 4.7 combined water, carbon, organic compounds (e.g.

1 050

pitch, resin), silicon carbide, and metals are removed

4.2 Determination of the loss on drying at 250 °C (LOD ) gravimetric method

4.2.1 Principle

The test sample is heated at 250 °C ± 10 °C and the loss of mass from attached water is determined.

4.2.2 Apparatus

4.2.2.1 Heat-resistant container, for example with dimensions 200 mm × 150 mm × 30 mm and made

from stainless steel.

4.2.3 Procedure

Heat the heat-resistant container at 250 °C ± 10 °C for 30 min. Cool in a desiccator, weigh and record its

empty mass , m , to the nearest 0,01 g.

Transfer the sample into the container and spread it out flat. Then weigh and record the mass, m , of the

container and sample to the nearest 0,01 g.

2 © ISO 2008 – All rights reserved

Place the container without a lid in an air bath and heat it at 250 °C ± 10 °C for 16 h. Allow to cool in a

desiccator. Weigh and record the mass, m , of the container plus the dried sample to the nearest 0,01 g.

4.2.4 Calculation

Calculate the loss on drying at 250 °C, LOD , as a percentage by mass, using Equation (1).

mm−

LOD=×100 (1)

mm−

where

m is the mass of the empty container, in grams;

m is the mass of the container plus the sample before drying, in grams;

m is the mass of the container plus the sample after drying, in grams.

4.3 Determination of the loss on calcination in argon (LOI )

Ar

4.3.1 Principle

Pretreatment under argon at 750 °C to remove volatile matter. The loss of volatile matter is determined by a

gravimetric method.

The residue (R ) is normally used for determination of C , SiC and C (therefore these parameters will be

Ar total free

additionally indexed with ), and the change in mass has to be considered for the calculation of the result.

Ar

4.3.2 Apparatus

Ordinary laboratory apparatus and the following.

4.3.2.1 U-tube, with ground stoppers and filled with magnesium perchlorate.

4.3.2.2 Resistance furnace, heatable and adjustable at (750 ± 25) °C, in the centre of the heating zone.

4.3.2.3 Thermocouple with display, registering up to 1 200 °C.

4.3.2.4 Ceramic tube, with cones or other gastight connector, with an inner diameter W 16 mm, made

from porcelain, sillimanite, quartz or other suitable material.

4.3.2.5 Open combustion boats, of unglazed ceramic material, the length of which is adapted to the

oven's zone of constant temperature. The boats shall be broad enough to accommodate the amount of

sample required for the determination.

4.3.2.6 Gas flowmeter, with an upper scale reading of around 20 l/h.

The argon-conducting parts, such as tubes and connections, should be made of material proofed against

oxygen diffusion. Preferable materials are glass and copper. Silicone is unsuitable.

4.3.2.7 Test assembly

The test assembly is set up as shown in Figure 1.

Key

1 valve for pressure control 5 argon cylinder 9 combustion boat

2 cold zone B 6 glass wool 10 gas flowmeter

3 cold zone A 7 magnesium perchlorate

4 ceramic tube 8 resistance furnace

Figure 1 — Apparatus set-up for determination of loss on calcination in argon

4.3.3 Reagents

4.3.3.1 Argon, 99,997 %.

4.3.4 Procedure

4.3.4.1 Check of test assembly, blank value determination

To check a newly set up test assembly or to carry out routine checks, a few samples of known volatile-matter

content shall be calcined as described in 4.3.4.2 before examining the analytical sample.

The difference between the result found in accordance with 4.3.4.2 and the known volatile-matter content shall

be taken into account as the blank value.

4.3.4.2 Determination

Carry out at least two determinations.

Before use, flush the apparatus for at least 15 min with argon.

Weigh the empty combustion boat that has previously been heated at (750 ± 25) °C and record the mass m .

Weigh 2 g of the sample to the nearest 0,001 g into the combustion boat and record the mass m .

Place the combustion boat and sample in cold zone A of the apparatus at u 200 °C. Pass argon through it at

a rate that ensures five changes of gas in the tube within 15 min.

Place the sample in the centre of the heating zone and calcine for 20 min at (750 ± 25) °C, without interruption

of the argon stream.

Move the combustion boat into cold zone B and cool in the argon stream at u 200 °C.

NOTE A period of 20 min is usually required to cool the sample.

Allow the boat to cool to room temperature in a desiccator, weigh to the nearest 0,001 g and record the final

mass, m .

4 © ISO 2008 – All rights reserved

Repeat the calcination in the argon stream at (750 ± 25) °C until constant mass is obtained, i.e. when two

measurements taken at an interval of 30 min do not differ by more than 5 mg.

If the residue is required for the determination of other components, homogenize it and keep it in a closed

weighing bottle in a desiccator.

4.3.5 Calculation

Calculate the loss on calcination in argon at 750 °C, LOI , as a percentage by mass, using Equation (2).

Ar

mm−

LOI=×100 (2)

Ar

mm−

where

m is the mass of the empty combustion boat, in grams;

m is the mass of the combustion boat plus sample before ignition, in grams;

m is the mass of the combustion boat plus sample after ignition, in grams.

NOTE The decrease in mass is denoted by a minus sign.

4.4 Determination of the change in mass by heat pretreatment in air

For resin- and pitch-bonded materials, a sample pretreatment shall be performed in accordance with

ISO 10060, or the following procedure shall be followed.

Usually before crushing and grinding, subject a sample of approximately 1 kg to heat treatment as follows:

a) resin-bonded materials: 200 °C for 18 h in air;

b) pitch-bonded materials: 400 °C for 18 h in air.

Calculate the change in mass at 200 °C/400 °C, D, as a percentage by mass, using Equation (3).

mm−

D=×100 (3)

mm−

where

m is the mass of the empty container, in grams;

m is the mass of the container plus sample before heat pretreatment, in grams;

m is the mass of the container plus sample after ignition, in grams.

Report the result to the nearest 0,1 %.

When the nature of free carbon is not known, first carry out thermogravimetric analysis to determine the

temperature of the heat treatment.

4.5 Determination of the change in mass at 750 °C (LOI )

4.5.1 Principle

Determination of the change in mass as a function of time by ignition at 750 °C in an electric muffle furnace.

The loss or increase of mass is determined by a gravimetric method.

4.5.2 Apparatus

4.5.2.1 Muffle furnace, with a temperature control from 100 °C to 1 000 °C.

4.5.2.2 Fused silica dish, porcelain, or platinum, approximately 60 mm long and 35 mm wide.

4.5.2.3 Balance, capable of weighing to 0,1 mg.

4.5.3 Procedure

Weigh the empty dish that has previously been heated at (750 ± 25) °C and record the mass m . Weigh 2,5 to

3,5 g of the sample, dried at 110 °C, to the nearest 0,001 g into the combustion boat and record the mass m .

Place the dish and the sample in the muffle furnace at 500 °C for 20 min.

Increase the furnace temperature to 750 °C and ignite the sample for a further 1 h 30 min when the furnace

has reached the test temperature.

Take the dish out of the furnace and allow it to cool down to room temperature in a desiccator.

Weigh the dish and sample. Record the mass m .

Replace the dish and sample in the furnace for a further 30 min and check whether there is a further loss in

mass. If so, repeat the whole procedure.

NOTE If a mass increase is observed after the second ignition, do not carry out further ignition because it can

indicate possible oxidation of some elements.

4.5.4 Calculation

Calculate the loss on ignition at 750 °C, LOI , as a percentage by mass, using Equation (4).

mm−

LOI=×100 (4)

mm−

where

m is the mass of the empty dish, in grams;

m is the mass of the dish plus sample before ignition, in grams;

m is the mass of the dish plus sample after ignition, in grams.

NOTE The result obtained in this way cannot be considered as the free carbon content.

6 © ISO 2008 – All rights reserved

4.6 Determination of loss on ignition at 850 °C (LOI )

4.6.1 Apparatus

4.6.1.1 Platinum dish, platinum or porcelain (e.g. Type B 20 ml).

4.6.2 Procedure

Heat the platinum dish at 850 °C ± 25 °C for 15 min, cool it in a desiccator, and then weigh the platinum dish.

Record the mass of the empty dish m .

Weigh 5,0 g of a sample, to the nearest 0,1 g, into the platinum dish and spread it widely and thinly. Record

the mass of the dish plus sample m .

Put the platinum dish without a cover into an electric furnace and raise the temperature from room

temperature to 850 °C ± 25 °C, and keep heating for 3 h. Put the lid on the platinum dish, cool in a desiccator,

weigh it and record the mass m .

In the case of fusion of the sample containing silicon carbide, silicon nitride and metal silicon, several hours

should be spent on a rise of temperature to the 700 °C to 850 °C region. There is a risk of eroding a platinum

dish with a rapid rise of temperature to above 850 °C.

4.6.3 Calculation

Calculate the loss on ignition at 850 °C ± 25 °C, R, expressed as a percentage by mass using Equation (5).

mm−

R=×100 (5)

mm−

where

m is the mass of the empty dish, in grams;

m is the mass of the dish plus sample before ignition, in grams;

m is the mass of the dish plus sample after ignition, in grams.

Transfer the residue, after measurement, to an agate mortar, grind and mix lightly to be homogeneously,

transfer to a flat weighing bottle (50 mm × 30 mm), and keep in a desiccator. Use it for determination of each

component.

4.7 Determination of loss on ignition at 1 050 °C (LOI )

1 050

4.7.1 Principle

A sample is heated at 1 050 °C ± 25 °C and loss or gain of mass from loss of attached water, water of

crystallization, carbon, organic compounds, silicon carbide, and metals is determined by a gravimetric method.

4.7.2 Apparatus

4.7.2.1 Crucible, platinum or porcelain (e.g. Type B 20 ml).

4.7.3 Procedure

Heat the crucible to 1 050 °C ± 25 °C for a specified time, cool in a desiccator and weigh the empty platinum

or porcelain crucible and record the mass m .

A platinum crucible should be heated for about 15 min and a porcelain crucible should be heated for about

60 min.

Weigh 1,0 g of the dry sample into the platinum or porcelain crucible to the nearest 0,1 mg, spread thinly and

weigh the mass of the crucible and sample and record the mass m .

Place the crucible without a lid in an electric muffle furnace and slowly raise the temperature to

1 050 °C ± 25 °C. Maintain this temperature for about 60 min and allow to cool with a lid. Weigh the crucible

plus the ignited sample and record the mass m .

4.7.4 Calculation

Calculate the loss on ignition, LOI , as a percentage by mass, using Equation (6).

1 050

mm−

LOI =×100 (6)

mm−

where:

m is the mass of the empty crucible, in grams;

m is the mass of the crucible plus sample before ignition, in grams;

m is the mass of the crucible plus sample after ignition, in grams.

If a gain on ignition is observed, a minus sign should be added in front of the numerical value.

5 Determination of the total carbon content

NOTE Suitable certified reference materials (CRMs) for the calibration of a carbon analyser are given in Annex A.

5.1 General

The total carbon content, w , can be determined using the following methods:

Ctotal

⎯ combustion with oxygen, using either

⎯ a resistance furnace (RF), with lead borate fusion or tin powder as accelerator/decomposition agent,

or

⎯ an induction furnace (IF), with metal fusion as accelerator;

⎯ detection methods using

⎯ coulometry,

⎯ gravimetry,

⎯ conductometry,

⎯ infrared absorption,

⎯ thermal conductivity.

Usual combinations of available equipment are shown in Table 2.

8 © ISO 2008 – All rights reserved

Table 2 — Usual combinations of equipment for carbon determination

Equipment Coulometry Conductivity Gravimetry IR absorption Thermal conductivity

Resistance furnace

+ + + +

Induction furnace

+ + +

The procedures for the determination of total carbon are therefore structured as combustion techniques,

detection techniques and detection methods constituting the laboratory procedure.

5.2 Combustion techniques

5.2.1 General

Two different combustion techniques with different decomposing agents/accelerators can be used.

5.2.2 Resistance furnace in oxygen and lead borate as decomposing agent

5.2.2.1 Principle

The sample is heated together with lead borate in a stream of oxygen in a resistance tube furnace to convert

the carbon to carbon dioxide by combustion. The sample mass and the details of the combustion depend on

the method of determination used. The combustion gases are conducted through a tube containing

percarbamide to absorb the oxidation products of the sulfur contained in the sample. The carbon dioxide is

absorbed in an alkaline medium and determined either coulometrically, gravimetrically, conductometrically or

by infrared absorption.

5.2.2.2 Reagents

Use only reagents of analytical grade.

5.2.2.2.1 Oxygen, 99,99 % or 99,5 %.

NOTE Oxygen 99,99 % is used if the instrument does not have an oxygen-refining capability. Oxygen 99,5 % is used

if the instrument has oxygen-refining ability.

5.2.2.2.2 Lead borate, 2 PbO·B O , prepared by melting 45 g of analytical grade lead oxide, PbO,

2 3

together with 7 g of analytical grade boron trioxide, B O , for 10 min at (950 °C ± 25) °C, cooling the melt by

2 3

pouring it onto a clean aluminium plate and then pulverizing it.

5.2.2.3 Apparatus

Ordinary laboratory apparatus and the following.

5.2.2.3.1 Resistance furnace with ceramic tube, capable of being used up to 1 200 °C. The furnace shall

be capable of being maintained at a temperature of (1 050 ± 25) °C in the centre of the heating zone. The

furnace shall be fitted with a thermocouple connected to a device permitting measurement of the furnace

temperature.

Allowance should be made for the fact that, frequently, the temperature indicated on the built-in temperature

control display of the furnace deviates from the actual temperature in the ceramic tube. It should be adjusted

using an external thermocouple device, measuring the temperature of the heating zone inside the tube.

5.2.2.3.2 Open combustion boats of unglazed ceramic material, the length of which is adapted to the

heating zone of the furnace, and which are broad enough to accommodate the amount of sample required for

the determination. Before use, the boats shall be heated in a laboratory furnace at 1 000 °C for 1 h and stored

in a desiccator after cooling.

5.2.2.4 Setting up of test assembly

Set up the test assembly in accordance with the manufacturer's instructions.

5.2.2.5 Procedure for RF combustion with lead borate

Weigh the required sample mass into the combustion boat and cover it with 1,5 g of lead borate, 2 PbB O .

2 3

Preheat the furnace to a temperature of (1 050 ± 25) °C and place the boat in the centre of the heating zone.

Adjust the oxygen flow rate so as to prevent the risk of air being sucked in from the outside.

For the total carbon in the case of coulometric and conductometric methods, the volume of the combustion

gas shall generally be reduced to one-tenth.

NOTE Combustion is usually complete after 5 min.

The carbon dioxide gas formed is supplied by carrier gas to the detection unit.

Carry out the determination of the carbon dioxide formed, as described in 5.3.

5.2.3 Resistance furnace in oxygen and tin powder as decomposing agent

5.2.3.1 Principle

The sample is burned with accelerator in an oxygen atmosphere inside a resistance heating furnace and the

yielded carbon dioxide (and carbon monoxide) is transferred in the detection unit selected by the user.

5.2.3.2 Reagents

Use only reagents of analytical grade.

5.2.3.2.1 Oxygen, 99,99 % or 99,5 %.

NOTE Oxygen 99,99 % is used if the instrument does not have oxygen-refining capability. Oxygen 99,5 % is used if

the instrument has oxygen-refining ability.

5.2.3.2.2 Accelerator, tin powder, with a grain size < 100 µm and with a low blank value.

5.2.3.3 Apparatus

5.2.3.3.1 Combustion boat, porcelain, outer diameter (OD) = 12 mm, inner diameter (ID) = 9 mm, 60 mm

long, annealed over 1 050 °C.

5.2.3.3.2 Combustion tube, porcelain, e.g. OD = 25 mm, ID = 20 mm, 600 mm long.

5.2.3.3.3 Furnace, of a carbon determination apparatus. It is composed of oxygen refining, sample burning,

combustion-gas refining and carbon-content determining parts.

5.2.3.3.4 Oxygen-refining assembly, composed of an oxidizing tube with electric furnace [copper(II) oxide,

CuO, or platinum-silica-wool], a carbon-dioxide-absorbing tube (soda lime) and a dehydration tube

[magnesium perchlorate, Mg(ClO ) , (for dryness)].

4 2

NOTE The oxygen-refining assembly is optional.

5.2.3.3.5 Sample-burning assembly, composed of a tubular electric furnace and porcelain combustion

tube. The tubular electric furnace shall be capable of maintaining (1 350 ± 25) °C at the centre of the

combustion tube.

10 © ISO 2008 – All rights reserved

5.2.3.3.6 Combustion-gas-refining assembly, composed of a dust chamber filled with glass wool, a

desulfurization tube [manganese(IV) oxide, MnO ], with electric furnace, copper(II) oxide, CuO, oxidizing tube

and a dehydration tube [magnesium perchlorate, Mg(ClO ) ].

4 2

NOTE The desulfurization tube and oxidizing tube are optional.

Allowance should be made for the fact that, frequently, the temperature indicated on the built-in temperature

control display of the furnace deviates from the actual temperature in the ceramic tube. It should be adjusted

using an external thermocouple device, measuring the temperature of the heating zone inside the tube.

5.2.3.4 Setting up of test assembly

Set up the test assembly in accordance with the manufacturer's instructions.

5.2.3.5 Procedure of RF combustion with tin powder

Turn on the power source of the apparatus, raise the combustion tube temperature to 1 350 ± 25 °C, and wait

for the carbon determination apparatus to stabilize. Start oxygen flow at the specified pressure and amount

and check air-tightness.

NOTE The detailed procedures, for example the test of air tightness, are carried out in accordance with the

instruction manual attached to the apparatus.

Measure and spread the sample uniformly on a combustion boat. Cover it with 2 g of accelerator, mix 2 g of

accelerator into the sample and spread uniformly, or put the sample between 1 g each of accelerator, like a

sandwich, and spread.

Open the valve at the entrance of the combustion tube and put the combustion boat with the sample and

accelerator in the centre of the combustion tube. Immediately, close the valve tightly and start oxygen flow.

The carbon dioxide gas formed is supplied by carrier gas to the detection unit.

Carry out the determination of the carbon dioxide formed, as described in 5.3.

5.2.4 Induction furnace (IF) in oxygen and metallic powder as decomposing agent

5.2.4.1 Principle

The sample is heated together with a base metal additive in a stream of oxygen using a high-frequency

induction furnace. The carbon dioxide released is transferred by carrier gas to the detection unit.

5.2.4.2 Reagents

5.2.4.2.1 Granulated iron accelerator, e.g. as supplied by the supplier of the furnace.

5.2.4.2.2 Granulated tungsten accelerator, e.g. as supplied by the supplier of the furnace.

5.2.4.2.3 Granulated copper accelerator, e.g. as supplied by the supplier of the furnace.

5.2.4.2.4 Oxygen, 99,99 % or 99,5 %.

NOTE Oxygen 99,99 % is used if the instrument does not have an oxygen-refining capability. Oxygen 99,5 % is used

if the instrument has oxygen-refining ability.

5.2.4.3 Apparatus

5.2.4.3.1 Combustion crucibles, of ceramic material with covers and holders. In principle, use the high-

frequency combustion crucible and the high-frequency combustion crucible holder as recommended by the

apparatus provider.

Use only accelerators with low blank test values.

The empty combustion crucibles should be burned out over 1 000 °C without sample. Combustion crucibles of

ceramic material with covers can be supplied by the manufacturer of the furnace.

5.2.4.3.2 High-frequency induction furnace, composed of oxygen-refining, sample-burning and

combustion-gas-refining assemblies.

5.2.4.3.3 Oxygen-refining assembly (see 5.2.3.3.4).

5.2.4.3.4 Sample-burning assembly, composed of high-frequency heating furnace and high-frequency

oscillator. The high-frequency heating furnace has a copper coil for heating and quartz combustion tube. Put

the high-frequency combustion crucible on the holder and keep it at the centre of the coil using the supporting

bar.

5.2.4.3.5 Combustion-gas-refining assembly (see 5.2.3.3.6).

5.2.4.4 Set-up of test assembly

Set up the test assembly in accordance with the manufacturer's instructions.

5.2.4.5 Procedure of induction furnace (IF) combustion

Turn on power source of apparatus, adjust each part to stabilize. When each part stabilizes, check for

air-tightness.

Transfer the sample to the combustion crucible and add to it 1 g of copper, Cu, and 1 g of iron, Fe, or 1 g of

copper and 1 g of tungsten, W, or 1 g of iron and 2 g of tungsten as accelerator. Then the ceramic cover is

placed on the crucible. The crucible is placed in the furnace.

This is unit dependent. Put the crucible on its holder and hold it by using a supporting bar at the specified

place.

Then, flow oxygen at a specified pressure and amount. Operate the high-frequency heating furnace for the

specified time. The combustion gas is transferred in the detection unit at the user’s own option.

Modern IF combustion units available on the market work automatically. Operate in accordance with the

operating instructions.

5.3 Detection techniques

5.3.1 Coulometry

The carbon present in the sample is ignited in a stream of oxygen in a furnace to produce carbon dioxide.

Together with the oxygen, the combustion gases are drawn off by a pump through a tube containing

percarbamide, which absorbs the oxidation products of the sulfur contained in the sample. The carbon dioxide

is transferred to a titration cell filled with alkaline barium perchlorate, Mg(ClO ) , solution, where it is absorbed,

4 2

with a consequent reduction in the alkalinity of the solution. Automatic back titration to the initial pH value of

the solution is carried out using electrolytically generated barium hydroxide. According to Faraday's law, the

amount of electricity consumed is deemed to be a measure of the absolute carbon content of the sample.

An example of the coulometric determination apparatus is given in Figure 2.

12 © ISO 2008 – All rights reserved

Key

1 furnace 7 flowmeter 13 basket stirrer

2 combustion tube 8 coulometer 14 cathode

3 oxygen-purifying tube 9 gas-splitting pump 15 PC

4 SO absorber 10 electrolysis current 16 balance

5 CO absorber 11 amplifier 17 pH electrode

6 10 % – 100 % gas-splitting valve 12 gas inlet tube 18 anode

Figure 2 — Coulometric determination apparatus

5.3.2 Gravimetry using resistance furnace

The carbon present in the sample is ignited in a stream of oxygen in a resistance furnace to oxidize carbon to

carbon dioxide. Together with the oxygen, the combustion gases are passed through tubes containing

magnesium perchlorate and percarbamide, which absorbs moisture and oxidation products of the sulfur

contained in the sample or which is a product of reaction from sample compounds. The carbon dioxide is

transferred to the absorption U-tube containing sodium hydroxide on a carrier, where it is absorbed. The mass

increase is directly given by carbon dioxide and calculated via a conversion factor.

An example of the gravimetric determination apparatus is given in Figure 3. The setting up of the test

assembly is given in 5.4.2.4.

Key

1 oxygen cylinder 6 U-tube containing magnesium 11 gas-washing bottle containing 5 %

perchlorate palladium(II) chloride solution

2 pressure-controlling valve

7 high-frequency induction furnace 12 absorption U-tube containing

3 gas flowmeter

sodium hydroxide on a carrier and

8 tube filled with percarbamide

4 gas-washing bottle containing

magnesium perchlorate

concentrated sulfuric acid 9 U-tube containing magnesium

13 gas-washing bottle containing 5 %

perchlorate

5 drying tower containing sodium

palladium(II) chloride solution

hydroxide on a carrier 10 absorption U-tube containing

sodium hydroxide on a carrier and

magnesium perchlorate

Figure 3 — Apparatus for gravimetric determination using resistance furnace

5.3.3 Gravimetry using high-frequency induction furnace

The carbon present in the sample is ignited in a stream of oxygen in an induction furnace to produce carbon

dioxide. Together with the oxygen, the combustion gases are passed through tubes containing magnesium

perchlorate and percarbamide, which absorbs moisture and oxidation products of the sulfur contained in or

reacted from the sample. The carbon dioxide is transferred to the absorption U-tube containing sodium

hydroxide on a carrier, where it is absorbed. The weight increase is directly given by carbon dioxide and

calculated by a conversion factor.

An example of the apparatus for gravimetric determination using a high-frequency induction furnace is given in

Figure 4. The setting-up of the test assembly is given in 5.4.2.4.

Key

1 oxygen cylinder 5 drying tower containing sodium 9 U-tube containing magnesium

hydroxide on a carrier perchlorate

2 pressure regulator

6 U-tube containing magnesium 10 absorption U-tube containing sodium

3 gas flowmeter

perchlorate hydroxide on a carrier and magnesium

4 gas-washing bottle containing

perchlorate

7 high-frequency induction furnace

concentrated sulfuric acid

11 gas-washing bottle containing 5 %

8 tube filled with percarbamide

palladium(II) chloride

Figure 4 — Apparatus for gravimetric determination using a high-frequency induction furnace

14 © ISO 2008 – All rights reserved

...

NORME ISO

INTERNATIONALE 21068-2

Première édition

2008-08-01

Analyse chimique des matières

premières et des produits réfractaires

contenant du carbure de silicium —

Partie 2:

Détermination de la perte au feu, du

carbone total, du carbone libre et du

carbure de silicium, de la silice totale

et libre, et du silicium total et libre

Chemical analysis of silicon-carbide-containing raw materials and

refractory products —

Part 2: Determination of loss on ignition, total carbon, free carbon and

silicon carbide, total and free silica and total and free silicon

Numéro de référence

©

ISO 2008

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2008

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2008 – Tous droits réservés

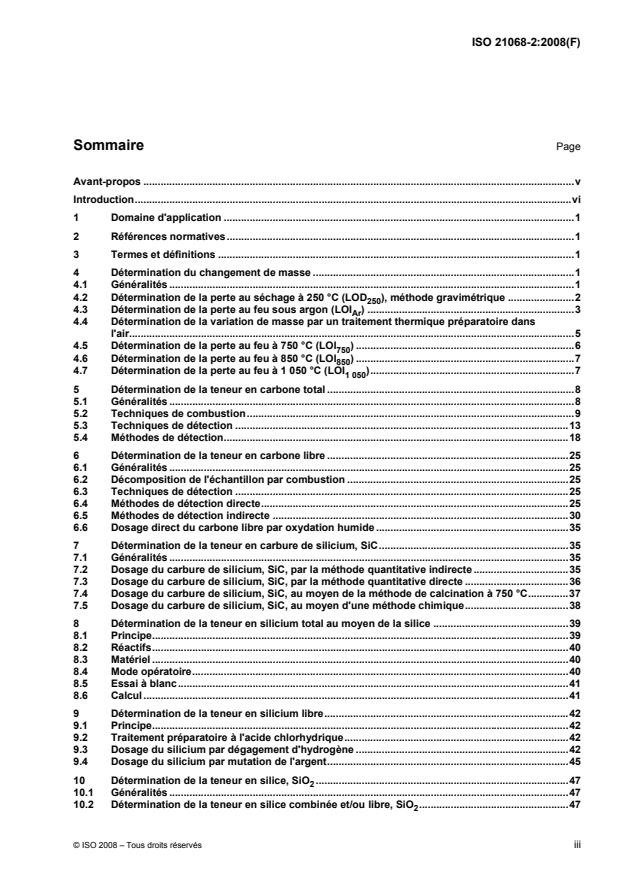

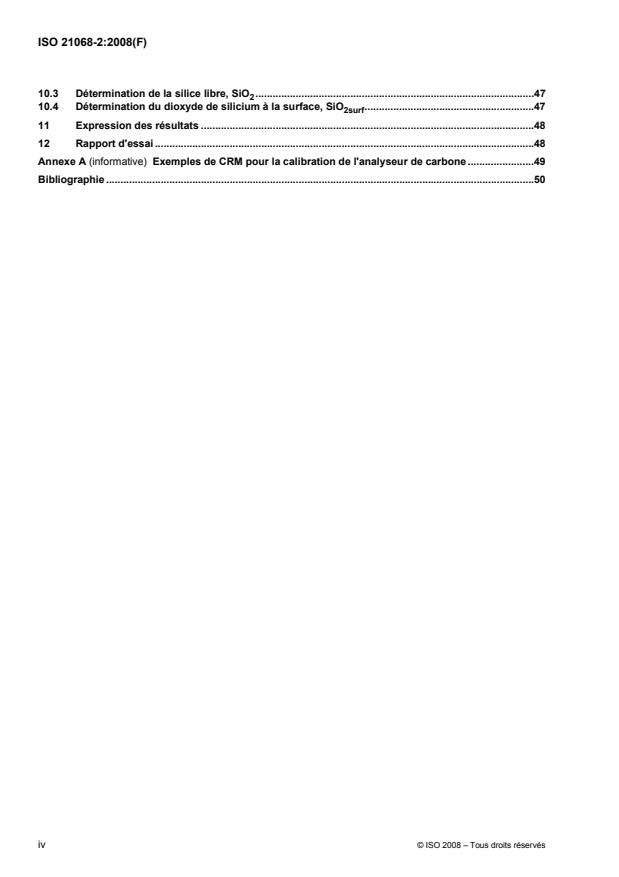

Sommaire Page

Avant-propos .v

Introduction.vi

1 Domaine d'application .1

2 Références normatives.1

3 Termes et définitions .1

4 Détermination du changement de masse .1

4.1 Généralités .1

4.2 Détermination de la perte au séchage à 250 °C (LOD ), méthode gravimétrique .2

4.3 Détermination de la perte au feu sous argon (LOI ) .3

Ar

4.4 Détermination de la variation de masse par un traitement thermique préparatoire dans

l'air.5

4.5 Détermination de la perte au feu à 750 °C (LOI ) .6

4.6 Détermination de la perte au feu à 850 °C (LOI ) .7

4.7 Détermination de la perte au feu à 1 050 °C (LOI ).7

1 050

5 Détermination de la teneur en carbone total .8

5.1 Généralités .8

5.2 Techniques de combustion.9

5.3 Techniques de détection .13

5.4 Méthodes de détection.18

6 Détermination de la teneur en carbone libre .25

6.1 Généralités .25

6.2 Décomposition de l'échantillon par combustion .25

6.3 Techniques de détection .25

6.4 Méthodes de détection directe.25

6.5 Méthodes de détection indirecte .30

6.6 Dosage direct du carbone libre par oxydation humide .35

7 Détermination de la teneur en carbure de silicium, SiC.35

7.1 Généralités .35

7.2 Dosage du carbure de silicium, SiC, par la méthode quantitative indirecte .35

7.3 Dosage du carbure de silicium, SiC, par la méthode quantitative directe .36

7.4 Dosage du carbure de silicium, SiC, au moyen de la méthode de calcination à 750 °C.37

7.5 Dosage du carbure de silicium, SiC, au moyen d'une méthode chimique.38

8 Détermination de la teneur en silicium total au moyen de la silice .39

8.1 Principe.39

8.2 Réactifs.40

8.3 Matériel .40

8.4 Mode opératoire.40

8.5 Essai à blanc.41

8.6 Calcul.41

9 Détermination de la teneur en silicium libre.42

9.1 Principe.42

9.2 Traitement préparatoire à l'acide chlorhydrique.42

9.3 Dosage du silicium par dégagement d'hydrogène .42

9.4 Dosage du silicium par mutation de l'argent.45

10 Détermination de la teneur en silice, SiO .47

10.1 Généralités .47

10.2 Détermination de la teneur en silice combinée et/ou libre, SiO .47

10.3 Détermination de la silice libre, SiO .47

10.4 Détermination du dioxyde de silicium à la surface, SiO .47

2surf

11 Expression des résultats .48

12 Rapport d'essai .48

Annexe A (informative) Exemples de CRM pour la calibration de l'analyseur de carbone .49

Bibliographie .50

iv © ISO 2008 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 21068-2 a été élaborée par le comité technique ISO/TC 33, Produits réfractaires.

L'ISO 21068 comprend les parties suivantes, présentées sous le titre général Analyse chimique des matières

premières et des produits réfractaires contenant du carbone de silicium:

⎯ Partie 1: Informations générales et préparation des échantillons

⎯ Partie 2: Détermination de la perte au feu, du carbone total, du carbone libre et du carbure de silicium, de

la silice totale et libre et du silicium total et libre

⎯ Partie 3: Dosage de l'azote, de l'oxygène et des constituants métalliques et oxydés

Introduction

[6]

Les Parties 1 à 3 de l'ISO 21068 ont été mises au point en combinaison avec la Norme japonaise JIS 2011

et les études mises au point à l'origine par le CEN. Du fait du grand nombre de matériels de laboratoire

utilisés, les méthodes les plus couramment utilisées sont décrites.

La présente partie de l'ISO 21068 s'applique à l'analyse de tous les produits réfractaires tels qu'ils sont

[2]-[5] [1]

classés dans l'ISO 10081 (toutes les parties) (matériaux façonnés) et l'ISO 1927 (matériaux non

façonnés) et des matières premières contenant du carbone et/ou du carbure de silicium. Par conséquent, la

présente partie de l'ISO 21068 couvre toute l'étendue de l'analyse, du carbure de silicium pur à la composition

des réfractaires contenant de l'oxyde à faible teneur en nitrures et/ou en carbures de silicium. Les Parties 1

à 3 de l'ISO 21068 fournissent principalement des méthodes permettant de faire une distinction entre les

différents types de liaisons de carbone comme le carbone total (C ) et le carbone libre (C ) et en tire la

total free

teneur en carbure de silicium.

Si du carbone libre est présent, la présente partie de l'ISO 21068 inclut les différents types de traitement

thermique afin de déterminer les changements de masse par gravimétrie. Le résidu est fréquemment utilisé

pour d'autres dosages.

Le dosage d'autres groupes de substances à analyser décrits dans la présente partie de l'ISO 21068

concerne les métaux libres, le silicium libre (Si ), l'aluminium libre (Al ), le magnésium libre (Mg ), le fer

free free free

libre (Fe ) et le groupe d'oxydes des principaux composants à tracer.

free

La présente partie de l'ISO 21068 décrit également l'analyse chimique du SiO , du Si total, des métaux liés à

l'oxygène, à l'azote et autres oxydes que l'on rencontre typiquement dans les matériaux.

La présente partie de l'ISO 21068 représente une liste des méthodes d'analyse structurée approximativement

selon la composition du matériau. Cependant, il appartient toujours à l'utilisateur d'apporter la démonstration

de l'applicabilité de la méthode en fonction du matériau et des exigences de l'analyse.

vi © ISO 2008 – Tous droits réservés

NORME INTERNATIONALE ISO 21068-2:2008(F)

Analyse chimique des matières premières et des produits

réfractaires contenant du carbure de silicium —

Partie 2:

Détermination de la perte au feu, du carbone total, du carbone

libre et du carbure de silicium, de la silice totale et libre, et du

silicium total et libre

1 Domaine d'application

La présente partie de l'ISO 21068 spécifie des techniques d'analyse permettant de déterminer la variation de

masse apportée par un traitement thermique à des températures spécifiées ainsi que des méthodes

permettant de déterminer la teneur totale en carbone, ainsi que la teneur en carbone libre, carbure de silicium,

silicium, silice totale et en silice libre de carbure de calcium contenant des matières premières et des produits

réfractaires.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 5725-2, Exactitude (justesse et fidélité) des résultats et méthodes de mesure — Partie 2: Méthode de

base pour la détermination de la répétabilité et de la reproductibilité d'une méthode de mesure normalisée

ISO 9286:1997, Abrasifs en grains ou en roche — Analyse chimique du carbure de silicium

ISO 10060, Produits réfractaires façonnés denses — Méthodes d'essai pour les produits contenant du carbone

ISO 21068-1:2008, Analyse chimique des matières premières et des produits réfractaires contenant du

carbure de silicium — Partie 1: Informations générales et préparation des échantillons

EN 12698-1:2007 Analyse chimique des produits réfractaires contenant du carbure de silicium lié au nitrure —

Partie 1: Méthodes chimiques

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l'ISO 21068-1 s'appliquent.

4 Détermination du changement de masse

4.1 Généralités

La détermination de la variation de masse est définie comme une perte ou une augmentation de la masse,

provoquée par un traitement thermique. Il existe plusieurs méthodes possibles en fonction du matériau de

l'échantillon, de la température et des conditions ambiantes. Le changement de masse est déterminé par le

biais d'une méthode gravimétrique. Les traitements thermiques dans l'air entraîneront une perte de matières

volatiles et de carbone et une augmentation de la masse due à l'oxydation, alors qu'un traitement thermique

sous argon ne provoquera qu'une perte de matière volatile.

Le résidu est normalement utilisé pour d'autres dosages. Par conséquent, le changement de masse est pris

en considération pour le calcul du résultat de l'analyse. La méthode d'analyse qui est appliquée au résidu

dépend de la matrice et des paramètres à déterminer. Il appartient à l'utilisateur de sélectionner la méthode

d'analyse appropriée.

Le Tableau 1 donne un aperçu des méthodes de détermination du changement de masse par prétraitements

thermiques et leurs différentes applications.

Tableau 1 — Méthodes et applications de la détermination du changement de masse

Titre court de méthode Température Article Application

Eau liée et eau combinée chimiquement sont éliminées

Perte au séchage (LOD ) 250 °C 4.2 par exemple dans l'argile contenant des formulations

plastiques

Tous composés volatils hors le brai ou formulations

Perte au feu sous argon (LOI ) 750 °C 4.3

Ar

liées de résine sont enlevés

Composés volatils éliminés des formulations liées de

200 °C 4.4

résine

Changement de masse dans l'air

Composés volatils éliminés des formulations liées de

400 °C 4.4

brai

Changement de masse (LOI ) 750 °C 4.5 Les deux procédures conviennent pour éliminer le

carbone (par exemple du graphite) des formulations

réfractaires. Si du SiC granuleux fin est présent, le soin

Perte au feu (LOI ) 850 °C 4.6

devrait être pris parce que SiC peut être aussi bien

oxydé

Perte ou gain de masse; eau liée, eau combinée

chimiquement, carbone, composés organiques (par

Perte au feu (LOI ) 1 050 °C 4.7

1 050

exemple brai, résine), carbure de silicium, et métaux est

enlevée

4.2 Détermination de la perte au séchage à 250 °C (LOD ), méthode gravimétrique

4.2.1 Principe

L'échantillon pour essai est chauffé à 250 °C ± 10 °C et la perte en masse correspondant à l'eau liée est

déterminée.

4.2.2 Matériel

4.2.2.1 Récipient résistant à la chaleur, ayant des dimensions, par exemple, de

200 mm × 150 mm × 30 mm, fabriqué en acier inoxydable.

4.2.3 Mode opératoire

Chauffer le récipient résistant à la chaleur à une température de 250 °C ± 10 °C pendant 30 min. Refroidir

dans un dessiccateur, peser et consigner sa masse à vide, m , à 0,01 g près.

Transférer l'échantillon dans le récipient et l'étaler bien à plat. Ensuite, peser et consigner la masse, m , du

récipient et de l'échantillon à 0,01 g près.

2 © ISO 2008 – Tous droits réservés

Placer le récipient sans couvercle dans un bain d'air et chauffer à 250 °C ± 10 °C pendant 16 heures. Laisser

refroidir dans un dessiccateur. Peser et consigner la masse, m , du récipient et de l'échantillon séché à 0,01 g

près.

4.2.4 Calcul

Calculer la perte au séchage à 250 °C, LOD , exprimée en pourcentage de la masse, à l'aide de

l'Équation (1).

mm−

LOD=×100 (1)

mm−

où

m est la masse du récipient vide, en grammes;

m est la masse du récipient plus celle de l'échantillon avant séchage, en grammes;

m est la masse du récipient plus celle de l'échantillon après séchage, en grammes.

4.3 Détermination de la perte au feu sous argon (LOI )

Ar

4.3.1 Principe

Traitement préparatoire sous argon à 750 °C pour éliminer les matières volatiles. La perte de matière volatile

est déterminée au moyen d'une méthode gravimétrique.

Le résidu (R ) est normalement utilisé pour le dosage de C , SiC et C (par conséquent, ce paramètre

Ar total free

sera indexé par ); le changement de masse doit être pris en considération pour le calcul du résultat.

Ar

4.3.2 Matériel

Matériel courant de laboratoire ainsi que les éléments suivants.

4.3.2.1 Tube en U, comportant des bouchons rodés et rempli de perchlorate de magnésium.

4.3.2.2 Four à résistance, chauffant et réglable à (750 ± 25) °C, au centre de la zone de chauffe.

4.3.2.3 Thermocouple avec écran, enregistrant jusqu'à 1 200 °C.

4.3.2.4 Tube en céramique, comportant des cônes ou autres connecteurs imperméables au gaz, d'un

diamètre interne W 16 mm, fabriqué en porcelaine, sillimanite, quartz ou autre matériau adapté.

4.3.2.5 Nacelles ouvertes, en céramique non émaillée, dont la longueur est fonction de la zone du four

où la température est constante, suffisamment larges pour recevoir la quantité d'échantillon requise pour la

détermination.

4.3.2.6 Un débitmètre de gaz, ayant une plage de lecture allant jusqu'à 20 l/h.

Il convient que les éléments conducteurs d'argon tels que les tubes et raccords soient réalisés à partir d'un

matériau étanche à la diffusion d'oxygène. Les matériaux à utiliser de préférence sont le verre et le cuivre. La

silicone n'est pas adaptée.

4.3.2.7 Montage d'essai

Le montage d'essai est configuré comme l'indique la Figure 1.

Légende

1 vanne pour le contrôle de la pression 5 bouteille d'argon 9 nacelle

2 zone froide B 6 laine de verre 10 débitmètre de gaz

3 zone froide A 7 perchlorate de magnésium

4 tube en céramique 8 four à résistance

Figure 1 — Installation du matériel pour la détermination de la perte au feu sous argon

4.3.3 Réactifs

4.3.3.1 Argon, 99,997 %.

4.3.4 Mode opératoire

4.3.4.1 Vérification du montage d'essai, détermination de la valeur de l'essai à blanc

Pour vérifier un montage d'essai récemment configuré ou effectuer des vérifications de routine, quelques

échantillons, dont la teneur en matières volatiles est connue, doivent être calcinés comme décrit en 4.3.4.2

avant d'examiner l'échantillon d'analyse.

La différence entre le résultat obtenu conformément à 4.3.4.2 et la teneur en matières volatiles connue doit

être prise en compte comme valeur à blanc.

4.3.4.2 Dosage

Effectuer au moins deux dosages.

Avant de l'utiliser, passer le matériel pendant au moins 15 min sous un courant d'argon.

Peser la nacelle vide qui a été préalablement chauffée à (750 ± 25) °C et consigner la masse m . Peser 2 g

d'échantillon à 0,001 g près dans une nacelle et consigner la masse, m

.

Placer la nacelle et l'échantillon dans la zone froide A du matériel à u 200 °C. Faire passer l'argon à travers la

zone froide à un débit garantissant cinq changements de gaz dans le tube pendant 15 min.

Placer l'échantillon au centre de la zone de chauffe et calciner pendant 20 min. à (750 ± 25) °C, sans

interrompre le courant d'argon.

Déplacer la nacelle dans la zone froide B et refroidir sous courant d'argon à u 200 °C.

NOTE Il faut en général compter 20 min pour refroidir l'échantillon.

Laisser refroidir la nacelle à température ambiante dans un dessiccateur et peser à 0,001 g près; consigner la

masse finale, m

.

4 © ISO 2008 – Tous droits réservés

Répéter la calcination sous courant d'argon à (750 ± 25) °C jusqu'à masse constante, c'est-à-dire lorsque

deux mesurages effectués à un intervalle de 30 min ne diffèrent pas de plus de 5 mg.

Si le résidu est nécessaire pour le dosage d'autres composants, l'homogénéiser et le conserver, dans un

dessiccateur, dans un vase à pesée fermé.

4.3.5 Calcul

Calculer la perte au feu sous argon à 750 °C, LOI , exprimée en pourcentage de la masse, à l'aide de

Ar

l'Équation (2).

mm−

LOI=×100 (2)

Ar

mm−

où

m est la masse, en grammes, de la nacelle vide;

m est la masse, en grammes, de la nacelle plus celle de l'échantillon avant calcination;

m est la masse, en grammes, de la nacelle plus celle de l'échantillon après calcination.

NOTE La perte en masse est désignée par le signe moins.

4.4 Détermination de la variation de masse par un traitement thermique préparatoire dans

l'air

Pour les matériaux liés de résine et de brai, un traitement préparatoire à l'aide d'un échantillon doit être

effectué conformément à l'ISO 10060, ou le mode opératoire suivant doit être suivi:

Généralement, avant les phases de broyage et d'écrasement, soumettre un échantillon d'environ 1 kg à un

traitement thermique de la manière suivante:

a) matériaux liés par la résine: 200 °C pendant 18 h à l'air;

b) matériaux liés au brai: 400 °C pendant 18 h à l'air.

Calculer le changement de masse à 200 °C/400 °C, D, exprimée en pourcentage de la masse, à l'aide de

l'Équation (3).

mm−

D=×100 (3)

mm−

où

m est la masse, en grammes, du récipient vide;

m est la masse, en grammes, du récipient plus celle de l'échantillon avant traitement thermique

préparatoire;

m est la masse, en grammes, du récipient plus celle de l'échantillon après calcination.

Consigner le résultat à 0,1 % près.

Lorsque la nature du carbone libre est inconnue, effectuer tout d'abord une analyse thermogravimétrique pour

déterminer la température du traitement thermique.

4.5 Détermination de la perte au feu à 750 °C (LOI )

4.5.1 Principe

Détermination de la variation de masse en fonction du temps, par calcination à 750 °C dans un four à moufle

électrique. La perte ou l'augmentation de masse est déterminée au moyen d'une méthode gravimétrique.

4.5.2 Appareillage

4.5.2.1 Four à moufle, avec régulation thermique de 100 °C à 1 000 °C.

4.5.2.2 Capsule en verre de silice, en porcelaine, ou en platine, d'environ 60 mm de long et 35 mm de

large.

4.5.2.3 Balance, capable de peser jusqu'à 0,1 mg.

4.5.3 Mode opératoire

Peser la capsule vide qui a été préalablement chauffée (750 ± 25) °C et consigner la masse m . Peser environ

2,5 g à 3,5 g d'échantillon pour essai, à 0,001 g près, séché à 110 °C dans la capsule et consigner la masse,

m .

Placer la capsule et l'échantillon dans le four à moufle porté à une température de 500 °C pendant 20 min.

Faire monter la température du four à 750 °C et calciner l'échantillon pendant 1 h 30 min à partir du moment

où le four a atteint la température d'essai.

Retirer la capsule du four et la laisser refroidir à la température ambiante dans un dessiccateur.

Peser la capsule et l'échantillon. Consigner la masse, m .

Remettre la capsule et l'échantillon dans le four pendant 30 min supplémentaires et vérifier si l'on a une perte

de masse supplémentaire. Si tel est le cas, répéter le mode opératoire dans son ensemble.

NOTE En présence d'une augmentation de masse après la deuxième calcination, ne pas effectuer d'autre calcination

car cela peut indiquer une possible oxydation de certains éléments.

4.5.4 Calcul

Calculer la perte au feu à 750 °C, LOI , exprimée en pourcentage de la masse, à l'aide de l'Équation (4).

mm−

LOI=×100 (4)

mm−

où

m est la masse, en grammes, de la capsule vide;

m est la masse, en grammes, de la capsule plus celle de l'échantillon avant calcination;

m est la masse, en grammes, de la capsule plus celle de l'échantillon après calcination.

NOTE Le résultat ainsi obtenu ne peut pas être considéré comme étant la teneur en carbone libre.

6 © ISO 2008 – Tous droits réservés

4.6 Détermination de la perte au feu à 850 °C (LOI )

4.6.1 Appareillage

4.6.1.1 Capsule, en platine ou en porcelaine (par exemple de Type B de 20 ml).

4.6.2 Mode opératoire

Chauffer la capsule en platine à 850 °C ± 25 °C pendant 15 min, la refroidir dans un dessiccateur, puis la

peser. Consigner la masse de la capsule vide, m .

Peser 5,0 g d'échantillon, à 0,1 g près, dans la capsule en platine et l'étaler largement en couche fine.

Consigner la masse de la capsule, m , plus celle de l'échantillon, m .

1 1

Placer la capsule en platine sans couvercle dans un four électrique et faire passer la température de la

température ambiante à 850 °C ± 25 °C; et laisser chauffer pendant 3 heures. Placer le couvercle sur la

capsule en platine, refroidir dans un dessiccateur, puis la peser et consigner la masse m .

En cas de fusion de l'échantillon contenant du carbure de silicium, du nitrure de silicium et du silicium (sous

forme métallique), il convient de faire monter la température progressivement pendant plusieurs heures

jusqu'à ce qu'elle soit comprise entre 700 °C et 850 °C. Il existe un risque d'attaque de la capsule en platine si

la température monte rapidement à plus de 850 °C.

4.6.3 Calcul

Calculer la perte au feu à 850 °C ± 25 °C, R, exprimée en pourcentage de la masse, à l'aide de l'Équation (5).

mm−

R=×100 (5)

mm−

où

m est la masse, en grammes, de la capsule vide;

m est la masse, en grammes, de la capsule plus celle de l'échantillon avant calcination;

m est la masse, en grammes, de la capsule plus celle de l'échantillon après calcination.

Transférer le résidu après la pesée dans un mortier en agate, le broyer et le mélanger légèrement pour le

rendre homogène, puis le transférer dans un vase à peser à fond plat (50 mm × 30 mm) et le conserver dans

un dessiccateur. L'utiliser pour le dosage de chaque composant.

4.7 Détermination de la perte au feu à 1 050 °C (LOI )

1 050

4.7.1 Principe

Un échantillon est chauffé à 1 050 °C ± 25 °C et la perte ou le gain de masse provenant de la perte en eau

liée, en eau de cristallisation, en carbone, en composés organiques, en carbure de silicium et en métaux est

déterminé par gravimétrie.

4.7.2 Appareillage

4.7.2.1 Creuset, en platine ou en porcelaine (par exemple de Type B de 20 ml).

4.7.3 Mode opératoire

Chauffer le creuset à 1 050 °C ± 25 °C pendant une durée spécifiée, refroidir dans le dessiccateur et peser le

creuset en platine ou en porcelaine vide et consigner la masse, m .

Il convient que les creusets en platine soient chauffés pendant 15 min environ et que les creusets en

porcelaine soient chauffés pendant 60 min environ.

Peser 1,0 g d'échantillon sec dans le creuset en porcelaine ou en platine à 0,1 mg près, étaler en couche fine

et peser la masse du creuset et de l'échantillon puis consigner la masse, m .

Placer le creuset sans couvercle dans un four à moufle électrique et faire monter progressivement la

température à 1 050 °C ± 25 °C. Maintenir cette température pendant 60 min environ et laisser refroidir avec

un couvercle. Peser la masse du creuset plus celle de l'échantillon calciné et consigner la masse, m .

4.7.4 Calcul

Calculer la perte au feu, LOI , exprimée en pourcentage de la masse, à l'aide de l'Équation (6).

1 050

mm−

LOI =×100 (6)

mm−

où

m est la masse, en grammes, du creuset vide;

m est la masse, en grammes, du creuset plus celle de l'échantillon avant calcination;

m est la masse, en grammes, du creuset plus celle de l'échantillon après calcination.

En présence d'une augmentation, il convient d'ajouter un signe moins devant la valeur numérique.

5 Détermination de la teneur en carbone total

NOTE Des matériaux de référence certifiés (CRM) appropriés pour le calibrage d'un analyseur de carbone sont

données dans l'Annexe A.

5.1 Généralités

La teneur en carbone total, w , peut être déterminée au moyen des méthodes suivantes:

Ctotal

⎯ combustion avec de l'oxygène, en utilisant soit:

⎯ un four à résistance et un fondant à base de borate de plomb ou de la poudre d'étain comme agent

accélérateur/de décomposition;

⎯ un four à induction et un fondant métallique comme accélérateur;

⎯ méthodes de détection utilisant:

⎯ la coulométrie;

⎯ la gravimétrie;

⎯ la conductimétrie;

⎯ l'absorption dans l'infrarouge;

⎯ la conductivité thermique.

8 © ISO 2008 – Tous droits réservés

Les combinaisons habituelles du matériel disponible sont indiquées dans le Tableau 2.

Tableau 2 — Combinaison habituelle du matériel

permettant la détermination de la teneur en carbone

Absorption Conductivité

Matériel Coulométrie ConductimétrieGravimétrie

infrarouge thermique

Four à résistance + + + +

Four à induction

+ + +

Les modes opératoires de détermination de la teneur en carbone total sont par conséquent structurés en

techniques de combustion, les techniques et méthodes de détection constituant le mode opératoire en

laboratoire.

5.2 Techniques de combustion

5.2.1 Généralités

Deux techniques de combustion différentes avec des agents de décomposition/agents accélérateurs

différents peuvent être utilisées.

5.2.2 Four à résistance sous oxygène et agents de décomposition en borate de plomb

5.2.2.1 Principe

L'échantillon est chauffé avec du borate de plomb sous balayage d'oxygène dans un four à résistance à tube

pour convertir, par combustion, le carbone en dioxyde de carbone. La masse de l'échantillon et les détails

relatifs à la combustion dépendent de la méthode de détermination utilisée. Les gaz de combustion sont

conduits à travers un tube contenant du peroxyde d'urée pour absorber les produits de l'oxydation du soufre

contenus dans l'échantillon. Le dioxyde de carbone est absorbé dans un milieu alcalin et déterminé par

coulométrie, par gravimétrie, par conductimétrie ou par absorption dans l'infrarouge.

5.2.2.2 Réactifs

N'utiliser que des réactifs de qualité analytique.

5.2.2.2.1 Oxygène, à 99,99 % ou à 99,5 %.

NOTE De l'oxygène à 99,99 % est utilisé si l'instrument n'a pas la capacité de purifier l'oxygène. De l'oxygène à

99,5 % est utilisé si l'instrument a la capacité de purifier l'oxygène.

5.2.2.2.2 Borate de plomb, 2 PbO, B O , préparé en faisant fondre 45 g d'oxyde de plomb de qualité

2 3

analytique, de l'oxyde de plomb, PbO, avec 7 g de trioxyde de bore de qualité analytique, B O , pendant

2 3

10 min à (950 ± 25) °C, en refroidissant le produit de fusion en le versant sur une plaque d'aluminium propre,

puis en le pulvérisant.

5.2.2.3 Matériel

Matériel courant de laboratoire ainsi que les éléments suivants.

5.2.2.3.1 Four à résistance avec un tube en céramique, pouvant être utilisé jusqu'à une température de

1 200 °C. Le four doit pouvoir garantir une température constante de (1 050 ± 25) °C au centre de la zone de

chauffe. Le four doit être muni d'un thermocouple connecté à un dispositif permettant le mesurage de la

température du four.

Il convient de tenir compte du fait que, fréquemment, la température indiquée sur l'écran de contrôle de la

température du four intégré diffère de la température réelle du tube en céramique. Il convient de l'ajuster par

le biais d'un thermocouple externe, en mesurant la température de la zone de chauffe à l'intérieur du tube.

5.2.2.3.2 Nacelles ouvertes, en céramique non émaillée, dont la longueur est fonction de la zone de

chauffe du four, suffisamment larges pour recevoir la quantité d'échantillon requise pour la détermination.

Avant utilisation, les nacelles doivent être chauffées dans un four de laboratoire à 1 000 °C pendant 1 h puis

entreposées dans un dessiccateur après refroidissement.

5.2.2.4 Installation du montage d'essai

Installer le montage d'essai conformément aux instructions du fabricant.

5.2.2.5 Mode opératoire relatif à la combustion dans un four à résistance avec borate de plomb

Peser la masse de l'échantillon requis dans la nacelle et le recouvrir de 1,5 g de borate de plomb,

2 PbO, B O . Préchauffer le four à une température de (1 050 ± 25) °C et placer la nacelle au centre de la

2 3

zone de chauffe.

Ajuster le débit d'oxygène de sorte à éviter tout risque d'aspiration d'air depuis l'extérieur.

Pour le carbone total dans le cas des méthodes par coulométrie et conductimétrie, le volume de gaz de

combustion doit généralement être réduit à un dixième.

NOTE La combustion s'achève généralement au bout de cinq minutes.

Le dioxyde de carbone qui s'est formé est acheminé par un gaz porteur dans le dispositif de détection.

Le dosage du dioxyde de carbone formé doit être effectué comme décrit en 5.3.

5.2.3 Four à résistance sous oxygène et agent de décomposition tel que la poudre d'étain

5.2.3.1 Principe

L'échantillon est calciné avec un accélérateur dans une atmosphère d'oxygène, à l'intérieur d'un four de

chauffage à résistance et le dioxyde de carbone produit (ainsi que le monoxyde de carbone) est transféré

dans le dispositif de détection sélectionné par l'utilisateur.

5.2.3.2 Réactifs

N'utiliser que des réactifs de qualité analytique.

5.2.3.2.1 Oxygène, à 99,99 % ou à 99,5 %.

NOTE De l'oxygène à 99,99 % est utilisé si l'instrument n'a pas la capacité de purifier l'oxygène. De l'oxygène à

99,5 % est utilisé si l'instrument a la capacité de purifier l'oxygène.

5.2.3.2.2 Accélérateur, poudre d'étain, dont la grosseur du grain est < 100 µm, avec une valeur d'essai à

blanc faible.

5.2.3.3 Appareillage

5.2.3.3.1 Nacelle, en porcelaine, de diamètre extérieur 12 mm, de diamètre intérieur 9 mm et de 60 mm de

longueur, recuite à plus de 1 050 °C.

5.2.3.3.2 Tube à combustion, en porcelaine, par exemple, de diamètre extérieur 25 mm, de diamètre

intérieur 20 mm et de 600 mm de longueur.

10 © ISO 2008 – Tous droits réservés

5.2.3.3.3 Four, d'un appareil de détermination du carbone. Il se compose d'éléments de purification de

l'oxygène, de calcination de l'échantillon, de purification des gaz de combustion et de détermination de la

teneur en carbone.