ISO/TR 19688:2019

(Main)Rotodynamic pumps — Hydraulic performance acceptance test using a model pump

Rotodynamic pumps — Hydraulic performance acceptance test using a model pump

This document describes hydraulic performance tests (including cavitation tests) using a small size pump (centrifugal, mixed flow or axial pump, hereinafter referred to as a "model pump"). This document is used for pump acceptance tests with a geometrically similar model pump to guarantee the performance of a large size pump manufactured for practical use (hereinafter, a "prototype pump"). This document, however does not preclude a temporary assembly inspection or other tests on the prototype pump. Moreover, it is preferable to conduct the tests with prototype pumps unless — the capacity of the pump, namely its flow rate and/or its power input, is beyond the limitations of the test facility, though it is difficult to set a criterion for carrying out a model pump test instead of the prototype pump test in terms of the volume rate of flow or the power input, — a part of the pump is to be constructed by concrete walls and reproduction of the whole assembly is impractical, — model tests are specified by the purchaser, or — it is difficult to carry out the prototype pump test due to any other reasons. This document applies to performance tests under steady operating conditions corresponding to the prototype pump.

Pompes rotodynamiques — Modèle réduit de pompe utilisé pour les essais de performance hydraulique

Le présent document décrit les essais de performance hydraulique (y compris les essais de cavitation) utilisant une pompe de petite taille (centrifuge, hélico-centrifuge ou axiale, ici appelées «modèle réduit de pompe»). Le présent document est utilisé pour les essais de performances des pompes avec un modèle réduit de pompe similaire d'un point de vue géométrique, afin de garantir les performances d'une pompe de grande taille fabriquée pour une utilisation pratique (appelée ici «prototype de pompe». Toutefois, le présent document n'interdit pas un examen de l'assemblage temporaire ni d'autres essais sur le prototype de pompe. De plus, il est préférable de procéder aux essais avec les prototypes de pompe, sauf si — la capacité de la pompe, à savoir son débit et/ou sa puissance absorbée, dépasse les limites de l'installation d'essai, même s'il est difficile de définir un critère justifiant de soumettre à essai le modèle réduit de pompe plutôt que le prototype de pompe en ce qui concerne le débit volumique ou la puissance absorbée, — une partie de la pompe doit être composée de parois en béton et si la reproduction de l'ensemble du montage n'est pas pratique, — les essais de modèle réduit sont spécifiés par l'acheteur, ou — s'il est difficile de procéder à l'essai du prototype de pompe à cause d'autres raisons. Le présent document s'applique aux essais de performances dans les conditions de fonctionnement stable correspondant au prototype de pompe.

General Information

- Status

- Published

- Publication Date

- 10-Jan-2019

- Technical Committee

- ISO/TC 115/SC 2 - Methods of measurement and testing

- Current Stage

- 6060 - International Standard published

- Start Date

- 11-Jan-2019

- Due Date

- 06-Aug-2018

- Completion Date

- 06-Aug-2018

Overview

ISO/TR 19688:2019 - "Rotodynamic pumps - Hydraulic performance acceptance test using a model pump" provides guidance for performing hydraulic performance and cavitation tests on small, geometrically similar model pumps (centrifugal, mixed-flow or axial) to predict and guarantee the performance of large prototype pumps. The technical report explains when model-pump testing is appropriate (e.g., when prototype flow or power exceed test-facility limits, parts are in concrete, or purchaser requires a model test) and focuses on performance under steady operating conditions using similitude theory.

Key topics and technical requirements

- Scope & applicability: Tests cover hydraulic performance and cavitation (including NPSH3) for model pumps used to represent prototype pumps under steady-state operation.

- Similitude and conversion: Methods to convert measured model results (flow, head, power, efficiencies) to prototype pump performance using similarity laws and conversion formulae.

- Model design limits: Considerations such as Reynolds number, impeller dimensions and pump total head when selecting or building a model pump.

- Test instrumentation & measurement:

- Flow measurement options (orifice plate, Venturi, electromagnetic flowmeter, mass/volumetric methods).

- Pressure measurement (liquid column manometer, spring/digital gauges, pressure tappings, dampers).

- Speed and torque/power measurement methods for pump input and output.

- Treatment of measurement uncertainty and recommended number of measurement points.

- Cavitation testing: Procedures and considerations for cavitation and NPSH3 testing to assess cavitation performance relevant to the prototype.

- Data handling and reporting: Arrangement of test results, performance curve generation, evaluation criteria, and preparation of a test-results sheet.

- Annexes: Additional tests, uncertainty calculations, and hydraulic conversion formulae are provided for practical implementation.

Practical applications

- Use model-pump testing to validate prototype performance when full-scale testing is impractical, costly, or unsafe.

- Typical applications include very large pumps (example thresholds cited in the report: very high flowrates and power such as ≥35,000 m³/h or ≥5,000 kW), pumps with fixed-in-place civil structures, or when the purchaser specifies model tests.

- Benefits: reduced cost and test facility demand, improved precision from smaller-scale instrumentation, and faster delivery schedules for prototype equipment.

Who should use this standard

- Pump manufacturers and design engineers validating large rotodynamic pump performance.

- Independent test laboratories performing pump acceptance tests.

- Procurement/specification engineers and purchasers who require model-pump acceptance testing.

- R&D teams and academics working on pump similitude, cavitation, and performance prediction.

Related standards

- ISO 9906 - Hydraulic performance acceptance tests for prototype pumps.

- ISO 17769-1 / ISO 17769-2 - Terms, definitions and symbols for liquid pumps and pumping systems.

Keywords: ISO/TR 19688:2019, rotodynamic pumps, model pump, hydraulic performance test, cavitation test, NPSH3, pump acceptance test, similitude theory, prototype pump.

ISO/TR 19688:2019 - Rotodymanic pumps -- Hydraulic performance acceptance test using a model pump

ISO/TR 19688:2019 - Pompes rotodynamiques -- Modele réduit de pompe utilisé pour les essais de performance hydraulique

Get Certified

Connect with accredited certification bodies for this standard

Institut za varilstvo d.o.o. (Welding Institute)

Slovenia's leading welding institute since 1952. ISO 3834, EN 1090, pressure equipment certification, NDT personnel, welder qualification. Only IIW Au

Sponsored listings

Frequently Asked Questions

ISO/TR 19688:2019 is a technical report published by the International Organization for Standardization (ISO). Its full title is "Rotodynamic pumps — Hydraulic performance acceptance test using a model pump". This standard covers: This document describes hydraulic performance tests (including cavitation tests) using a small size pump (centrifugal, mixed flow or axial pump, hereinafter referred to as a "model pump"). This document is used for pump acceptance tests with a geometrically similar model pump to guarantee the performance of a large size pump manufactured for practical use (hereinafter, a "prototype pump"). This document, however does not preclude a temporary assembly inspection or other tests on the prototype pump. Moreover, it is preferable to conduct the tests with prototype pumps unless — the capacity of the pump, namely its flow rate and/or its power input, is beyond the limitations of the test facility, though it is difficult to set a criterion for carrying out a model pump test instead of the prototype pump test in terms of the volume rate of flow or the power input, — a part of the pump is to be constructed by concrete walls and reproduction of the whole assembly is impractical, — model tests are specified by the purchaser, or — it is difficult to carry out the prototype pump test due to any other reasons. This document applies to performance tests under steady operating conditions corresponding to the prototype pump.

This document describes hydraulic performance tests (including cavitation tests) using a small size pump (centrifugal, mixed flow or axial pump, hereinafter referred to as a "model pump"). This document is used for pump acceptance tests with a geometrically similar model pump to guarantee the performance of a large size pump manufactured for practical use (hereinafter, a "prototype pump"). This document, however does not preclude a temporary assembly inspection or other tests on the prototype pump. Moreover, it is preferable to conduct the tests with prototype pumps unless — the capacity of the pump, namely its flow rate and/or its power input, is beyond the limitations of the test facility, though it is difficult to set a criterion for carrying out a model pump test instead of the prototype pump test in terms of the volume rate of flow or the power input, — a part of the pump is to be constructed by concrete walls and reproduction of the whole assembly is impractical, — model tests are specified by the purchaser, or — it is difficult to carry out the prototype pump test due to any other reasons. This document applies to performance tests under steady operating conditions corresponding to the prototype pump.

ISO/TR 19688:2019 is classified under the following ICS (International Classification for Standards) categories: 23.080 - Pumps. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO/TR 19688:2019 is available in PDF format for immediate download after purchase. The document can be added to your cart and obtained through the secure checkout process. Digital delivery ensures instant access to the complete standard document.

Standards Content (Sample)

TECHNICAL ISO/TR

REPORT 19688

First edition

2019-01

Rotodymanic pumps — Hydraulic

performance acceptance test using a

model pump

Pompes rotodynamiques — Modèle réduit de pompe utilisé pour les

essais de performance hydraulique

Reference number

©

ISO 2019

© ISO 2019

All rights reserved. Unless otherwise specified, or required in the context of its implementation, no part of this publication may

be reproduced or utilized otherwise in any form or by any means, electronic or mechanical, including photocopying, or posting

on the internet or an intranet, without prior written permission. Permission can be requested from either ISO at the address

below or ISO’s member body in the country of the requester.

ISO copyright office

CP 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Phone: +41 22 749 01 11

Fax: +41 22 749 09 47

Email: copyright@iso.org

Website: www.iso.org

Published in Switzerland

ii © ISO 2019 – All rights reserved

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

3.1 General terms . 1

3.2 Terms and definitions relating to performance . 2

4 Symbols and suffixes . 5

5 Test types and measurement items . 7

6 Model pump . 7

6.1 Extent of model pump . 7

6.2 Dimensional ranges of model pump . 8

6.2.1 Reynolds number . 8

6.2.2 Dimension of impeller . 8

6.2.3 Pump total head. 8

6.3 Construction of model pump . 8

7 Performance test . 9

7.1 Test installation and measuring instruments . 9

7.2 Test conditions .12

7.2.1 Test operation.12

7.2.2 Stability of operation .12

7.3 Number of measurement points .14

7.4 Pump total head .14

7.4.1 General.14

7.4.2 Measuring instruments .14

7.4.3 Liquid column manometer .14

7.4.4 Spring pressure gauge .15

7.4.5 Digital pressure gauge . .15

7.4.6 Pressure tappings .15

7.4.7 Damper .16

7.5 Volume rate of flow .16

7.5.1 Orifice plate nozzle and venturi tube .16

7.5.2 Electromagnetic flowmeter .16

7.5.3 Mass method or volumetric method.16

7.6 Speed of rotation .16

7.6.1 Measurement method .16

7.6.2 Measuring instruments .16

7.7 Pump power input .17

7.7.1 Method for measuring pump power input .17

7.7.2 Measurement of torque .17

7.8 Measurement uncertainty .17

7.9 Calculation of pump power input, pump power output, and pump efficiency .17

8 Cavitation test and NPSH3 test .18

8.1 Concept of test .18

8.2 Test method .18

8.2.1 General.18

8.2.2 Cavitation test.18

8.2.3 NPSH3 test .19

8.3 Characteristics of the test liquid .19

8.4 Test installation .19

9 Indication of performance and evaluation of test results .19

9.1 Arrangement of measured values and indication of performance test results .19

9.1.1 Conversion at specified speed of rotation .19

9.1.2 Performance curves of model pump .20

9.1.3 Performance curves of adjustable vane type model pump .20

9.2 Conversion of various quantities from model to prototype pump.21

9.2.1 Conversion of volume rate of flow, pump total head and pump power input.21

9.2.2 Calculation of volumetric, mechanical and hydraulic efficiency ratios.23

9.3 Evaluation of test results .23

9.3.1 Performance curve .23

9.3.2 Pump total head.23

9.3.3 Pump efficiency .23

9.3.4 Cavitation performance .23

9.4 Preparation of test results sheet .26

10 Prototype pump .26

Annex A (informative) Additional tests .27

Annex B (informative) Calculation of measurement uncertainty .37

Annex C (informative) Hydraulic performance conversion formulae .41

Bibliography .43

iv © ISO 2019 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see the following

URL: www .iso .org/iso/foreword .html.

This document was prepared by ISO/TC 115, Pumps, SC 2, Methods of measurement and testing.

Introduction

Wherever the capacity of a manufacturer's test facility is not appropriate to realise the necessary

physical preconditions for testing a pump at realistic flow/head conditions the alternative of a model

pump is taken. By means of the similitude theory, a model pump is used to assess and calculate the

ability of the real pump to be built. The option using such model pump or prototype pump is chosen

— when the capacity of the pump, namely its flow rate and/or its power input (e.g. flowrate ≥35,000 m /h,

and P ≥ 5,000 kW), exceeds the limitations of the test facility, or

— one part or parts of the pump should be constructed by concrete walls and reproduction of the

whole assembly is impractical.

In consideration of these given facts the application of a model pump for the hydraulic performance

acceptance test is an efficient and effective alternative. The advantages using a model pump may also

include:

— a higher precision due to the difference in measurement uncertainties;

— minimising costs in respect to material and other resources;

— and shorter delivery period(s) of the prototype pump(s).

For many years, manufacturers have developed and specified independent calculation approaches and

collected experiences to handle the similitude theory for pumps and their specifics. Several calculation

models are described in the pertinent literature. This document describes testing methods using

model pumps for hydraulic performance acceptance tests in addition to other testing methods given in

ISO 9906 as hydraulic performance acceptance tests for prototype pumps.

This document has been initially established based on prior standards such as the Japanese Industrial

Standard JIS B 8327. This document combined with ISO 9906 presents new testing methods for

hydraulic acceptance tests of pumps.

vi © ISO 2019 – All rights reserved

TECHNICAL REPORT ISO/TR 19688:2019(E)

Rotodymanic pumps — Hydraulic performance acceptance

test using a model pump

1 Scope

This document describes hydraulic performance tests (including cavitation tests) using a small size

pump (centrifugal, mixed flow or axial pump, hereinafter referred to as a “model pump”).

This document is used for pump acceptance tests with a geometrically similar model pump to guarantee

the performance of a large size pump manufactured for practical use (hereinafter, a “prototype pump”).

This document, however does not preclude a temporary assembly inspection or other tests on the

prototype pump. Moreover, it is preferable to conduct the tests with prototype pumps unless

— the capacity of the pump, namely its flow rate and/or its power input, is beyond the limitations of

the test facility, though it is difficult to set a criterion for carrying out a model pump test instead of

the prototype pump test in terms of the volume rate of flow or the power input,

— a part of the pump is to be constructed by concrete walls and reproduction of the whole assembly is

impractical,

— model tests are specified by the purchaser, or

— it is difficult to carry out the prototype pump test due to any other reasons.

This document applies to performance tests under steady operating conditions corresponding to the

prototype pump.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 17769-1, Liquid pumps and installation — General terms, definitions, quantities, letter symbols and

units — Part 1: Liquid pumps

ISO 17769-2, Liquid pumps and installation — General terms, definitions, quantities, letter symbols and

units — Part 2: Pumping system

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 17769-1 and ISO 17769-2 and

the following apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at https: //www .iso .org/obp

— IEC Electropedia: available at http: //www .electropedia .org/

3.1 General terms

3.1.1

performance test

test to examine the performance of a pump in a state free from the influence of cavitation

3.1.2

cavitation test

test to examine whether pump total head changes happen due to the occurrence of cavitation under

operating conditions of a model pump corresponding to the working conditions of a prototype pump

Note 1 to entry: Cavitation test corresponds to NPSH Type III test in ISO 9906:2012.

3.1.3

NPSH3 test

test to reduce the NSPH of a model pump and determine the NSPH value at which the pump total head

of a model pump is reduced by 3 % due to the occurrence of cavitation compared with the pump total

head measured without the occurrence of cavitation

Note 1 to entry: NPSH 3 test corresponds to NPSH Type I or II test in ISO 9906:2012.

Note 2 to entry: NPSH is an abbreviation for “net positive suction head”.

3.1.4

four quadrant characteristic test

test to examine the characteristics of a model pump regarding its pump range, pump brake range, water

turbine range, water turbine brake range and reverse pump range

Note 1 to entry: The purpose is to obtain the characteristics necessary for the calculation of pump transient

phenomena.

3.1.5

specified speed of rotation

speed of rotation of a model pump selected to indicate the performance of the model pump

corresponding to the requirements on a prototype pump determined by the agreement between the

purchaser and manufacturer

3.1.6

test speed of rotation

measured speed of rotation of a model pump in a performance test or cavitation test on the pump

3.1.7

specified volume rate of flow

volume rate of flow at the specified speed of rotation of a model pump corresponding to the requirements

on a prototype pump determined by the agreement between the purchaser and manufacturer

3.1.8

specified pump total head

pump total head at the specified speed of rotation and volume rate of flow of a model pump

corresponding to the requirements on a prototype pump determined by the agreement between the

purchaser and manufacturer

3.2 Terms and definitions relating to performance

3.2.1

acceleration of gravity

g

acceleration due to gravity

local value used, the local value of the acceleration of gravity is calculated by the following formula:

26−

gZ=×9,,78031+×0 00533sin,ϕ −×010 ⋅

()

where

2 © ISO 2019 – All rights reserved

Z is the altitude, expressed in metres (m);

φ is the latitude, expressed in degrees [°].

Note 1 to entry: In many cases, however, no notable error occurs when 9,80 m/s is used.

3.2.2

Reynolds number

Re

ratio of inertial force to viscous force

The Reynolds numbers used for hydraulic efficiency conversion for a model pump and a prototype pump

are given by the following formulae:

uD⋅

11PP

Re =

hP

v

P

for the prototype pump

uD⋅

11MM

Re =

hM

v

M

for the model pump

where

Re is the Reynolds number of the model pump, dimensionless (—);

hM

Re is the Reynolds number of the prototype pump, dimensionless (—);

hP

u is the peripheral velocity at the impeller inlet diameter of the model pump, expressed in

1M

metres per second (m/s), u = π · D · n ;

1M 1M M

u is the peripheral velocity at the impeller inlet diameter of the prototype pump, expressed

1P

in metres per second (m/s), u = π · D · n ;

1P 1P P

D is the inlet diameter of the impeller of the model pump, expressed in metres(m);

1M

D is the inlet diameter of the impeller of the prototype pump, expressed in metres(m);

1P

v is the kinematic viscosity of liquid in the model pump, expressed in square metres per

M

second (m /s);

v is the kinematic viscosity of liquid in the prototype pump, expressed in square metres

P

per second (m /s);

−1

n is the speed of rotation of the model pump, expressed in reciprocal seconds (s );

M

−1

n is the speed of rotation of the prototype pump, expressed in reciprocal seconds (s ).

P

3.2.3

peripheral velocity

u

speed of a rotor in the tangential direction

3.2.4

pipe friction loss coefficient

λ

coefficient used for calculating the loss of head due to friction in a pipe

3.2.5

equivalent diameter

D

e

the cross-sectional area divided by the wetted perimeter of a hydraulic passageway and multiplied by 4

3.2.6

hydraulic efficiency

η

h

proportion of the pump total head to the theoretical head (impeller head when there is no loss of head)

Note 1 to entry: It should be noted that the definition of hydraulic efficiency in this document is different from

that in ISO 17769-1. In ISO 17769-1, where hydraulic efficiency involves all hydraulic losses such as those resulting

from friction due to the relative motion of internal surfaces and internal leakage. In this Document, on the other

hand, disc friction losses at impellers and internal leakage losses are classified into the factor for mechanical

efficiency and volumetric efficiency, respectively, and out of scope of hydraulic efficiency.

3.2.7

hydraulic efficiency ratio

F

h

ratio between the hydraulic efficiency of a prototype pump and the hydraulic efficiency of a model

pump at a mutually corresponding operating point

3.2.8

mechanical efficiency

η

m

proportion of the power that an impeller transmits to a liquid to the pump power input

Note 1 to entry: It should be noted that the definition of mechanical efficiency in this document is different from

that in ISO 17769-1. Here, the loss of power at the seals and bearings is out of scope (it should be dealt with

separately) and the loss of power due to disc friction is considered as the factor, while loss of power at seals and

bearings is taken as factor as in ISO 17769-1.

3.2.9

mechanical efficiency ratio

F

m

ratio between the mechanical efficiency of a prototype pump and the mechanical efficiency of a model

pump at a mutually corresponding operating point

3.2.10

volumetric efficiency

η

v

proportion of the volume rate of flow of a pump and the volume rate of flow passing through the impeller

Note 1 to entry: It should be noted that the definition of volumetric efficiency in this document is different from

that in ISO 17769-1. The definition given in ISO 17769-1 seems applicable only for positive displacement pumps,

while the definition in this Technical Report is for rotodynamic pumps.

3.2.11

volumetric efficiency ratio

F

v

ratio between the volumetric efficiency of a prototype pump and the volumetric efficiency of a model

pump at a mutually corresponding operating point

3.2.12

scale effect coefficient

V

proportion of the loss due to the scale effect to the combination of scalable and non-scalable losses

Note 1 to entry: The loss due to the scale effect is equal to a loss due to friction of wall surface of flow passage.

4 © ISO 2019 – All rights reserved

3.2.13

cavitation coefficient

σ

NPSH divided by the velocity head for the peripheral velocity at the impeller inlet given by the following

formula:

gN⋅ PSH

σ =

u 2

where

NPSH is the net positive suction head, expressed in metres (m);

u is the peripheral velocity at the inlet diameter of the impeller, expressed in metres per

second (m/s);

σ is the cavitation coefficient, dimensionless (—).

Note 1 to entry: The cavitation coefficient is a quantity deduced from the hydraulic similarity rule of pumps for

the best efficiency point and is nearly constant among similar pumps regardless of size and speed of rotation.

4 Symbols and suffixes

Table 1 — Main symbols and units used in this document

Symbol Quantity Unit

A Area m

D Diameter m

e Surface roughness m

e Uncertainty Unit of corresponding measuring quantity

F Efficiency ratio Dimensionless

F Axial force N

a

−1

f Frequency s

g Acceleration of gravity m/s

H Head, Loss of head m

H Pump total head m

K Type number Dimensionless

k Coverage factor Dimensionless

L, l Length or distance m

N Number of measurement sets Dimensionless

NPSH Net positive suction head m

NPSHA Net positive suction head available m

NPSH3 Net positive suction head required for a drop of 3 % of the m

pump total head of the first stage of the pump

−1

n Speed of rotation s

P (P ) Pump power input W

P Pump power output W

h

p Pressure Pa

Q Volume rate of flow m /s

Re Reynolds number Dimensionless

s Standard deviation Unit of corresponding measuring quantity

Table 1 (continued)

Symbol Quantity Unit

T Torque Nm

t Student's t-distribution Dimensionless

d

t Time s

U Expanded uncertainty, relative expanded uncertainty Unit of corresponding measuring

quantity or %

Mean velocity (for flow in pipe), peripheral velocity (for m/s

v

flow in pump)

u Uncertainty, relative uncertainty Unit of corresponding measuring

quantity or %

V Scale effect coefficient Dimensionless

v Local velocity m/s

X, x Measuring quantity Unit of corresponding measuring quantity

Z Altitude m

α Influence factor of pump total head in hydraulic efficiency Dimensionless

ratio between prototype and model pumps

β Influence factor of pump power input in hydraulic efficiency Dimensionless

ratio between prototype and model pumps

Δ Increment of variation Unit of corresponding measuring quantity

ε Fluctuation width Dimensionless

η Efficiency Dimensionless

λ Friction coefficient of pipe Dimensionless

υ Kinematic viscosity m /s

ρ Density kg/m

σ Cavitation coefficient Dimensionless

τ Tolerance Dimensionless

φ Latitude degree (°)

Table 2 — Characters used as suffixes and their meanings

Suffix Meaning

1 Suction or inlet

2 Discharge or outlet (except for P )

a Axial direction

B Wetted perimeter

c Combined uncertainty

d Discharge pipe

e Equivalent

e Expanded uncertainty

ED Dimensionless coefficient for four quadrant charac-

teristics

f Frictional resistance

G Guarantee point

H Pump total head

h Hydraulic

i, j Integer numbers of measurement sets (1, 2, 3, .)

M Model pump

6 © ISO 2019 – All rights reserved

Table 2 (continued)

Suffix Meaning

m Mechanical

N Number of measurement sets

P Prototype pump

Q Volume rate of flow

r Type A uncertainty

r Radial direction

s Suction pipe

s Type B uncertainty

t Total

V Volumetric

x Coordinate axis

y Coordinate axis

5 Test types and measurement items

The tests shown in Table 3 should be carried out. Tests 2. and 3. should be conducted when specified

in the agreement between the purchaser and manufacturer. As a rule, the same model pump should be

used in both these tests.

Table 3 — Contents of tests

Type of test Measurement items

1. Performance test Pump total head, volume rate of flow, speed of rotation, pump

shaft torque or power input, pump efficiency, and NPSH

2. Cavitation test or NPSH3 test

3. Additional tests See Annex A.

6 Model pump

6.1 Extent of model pump

The extent of a model pump should be the segment between the inlet section and the outlet section of

the pump (see Figure 1). When a part of the suction channel or discharge channel has a form that can be

regarded as part of the pump and a suction opening or discharge opening cannot be clearly recognised,

a cross section where the flow velocity distribution is considered uniform should be designated as

an inlet or outlet of the model pump. The extent of the model pump may be otherwise defined by the

agreement between the purchaser and manufacturer.

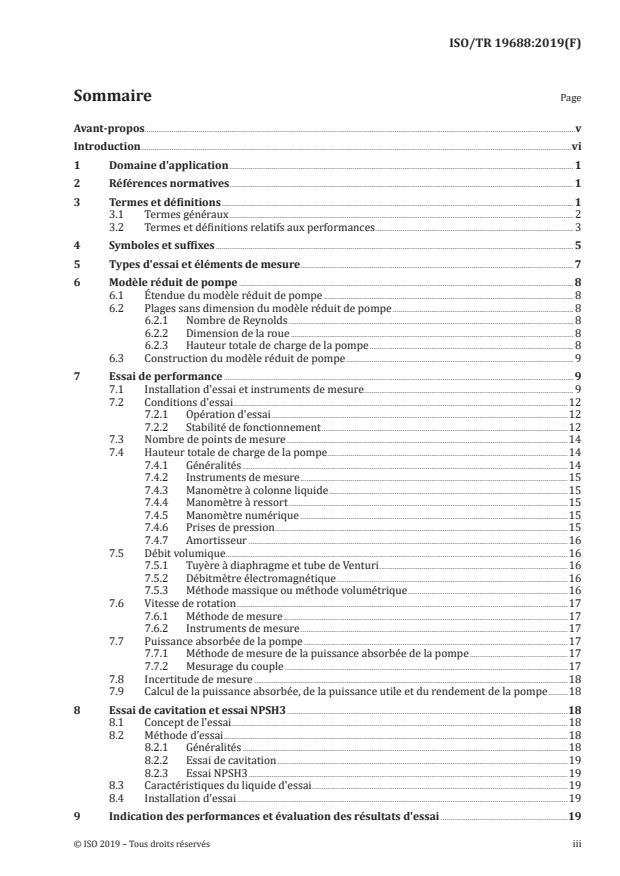

a) b) c)

Key

1 inlet section of pump

2 outlet section of pump

Figure 1 — Extent of model pump

6.2 Dimensional ranges of model pump

6.2.1 Reynolds number

The Reynolds number of a model pump, Re , should be no less than 2,0 × 10 for either a centrifugal,

hM

mixed flow or axial pump.

6.2.2 Dimension of impeller

The largest diameter of the impeller of a model pump should be no less than 300 mm. For an adjustable

vane type pump, the largest diameter of the impeller should be the largest diameter at the designed

vane setting angle. When manufacturing, precision can be ensured, the largest diameter of the impeller

may be otherwise defined by the agreement between the purchaser and manufacturer.

6.2.3 Pump total head

The pump total head of a model pump should be determined to satisfy 6.2.1 and 6.2.2 and ensure the

necessary precision of performance measurement.

6.3 Construction of model pump

All parts forming the hydraulic passageways of the model pump should be geometrically similar as the

corresponding parts of the prototype pump. When this is difficult to attain, another arrangement may

be agreed between the purchaser and manufacturer.

Similarity of the model pump should be proven by comparing measured dimensions of the model pump

with the values of the model pump drawings. If necessary, vane profiles and degree of surface finish

may also be measured and evaluated. Dimensions and items to be measured, measuring methods and

permissible deviations may be agreed between the purchaser and manufacturer.

Regarding the clearance in the wearing part of a closed impeller, a geometrical similarity should be

kept between the model pump and the prototype pump for the number of annular clearance steps, axial

length, clearance average diameter, etc. The annular clearance may, however, be increased when it is

possible to conduct operational testing of the model pump. The effect of increased clearance may be

taken into consideration when converting performance of the model pump to that of the prototype.

8 © ISO 2019 – All rights reserved

7 Performance test

7.1 Test installation and measuring instruments

A test installation comprising a water reservoir or tank, piping, a discharge control valve, etc. providing

a normal flow of water and allowing stable operation of a model pump and a performance measurement

should be used. An example of a test arrangement is shown in Figure 2.

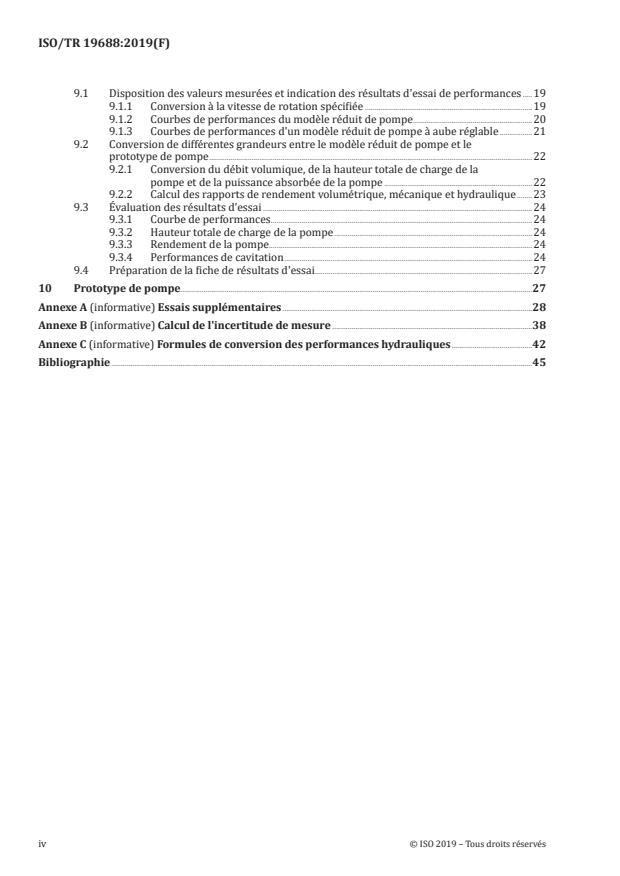

a) Centrifugal pump

b) Mixed flow and axial pump

c) Pump with suction sump

Key

1 pressure tapping

2 flow-meter

3 throttle valve

4 tank

5 inlet flange (Inlet boundary of model pump)

6 outlet flange (Outlet boundary of model pump)

a

To vacuum and pressure control.

Figure 2 — Performance test installation

10 © ISO 2019 – All rights reserved

The best measuring conditions are obtained when the flow in a measured section has

— an axially symmetrical distribution,

— a uniform static pressure distribution, and

— no swirls induced by piping installation.

Although it is difficult to achieve the above conditions completely, for practical purposes it is adequate

to make a measurement under the conditions given in a) to e) below.

In addition, any excessive curvature or steps in the approach piping and hydraulic passageways of the

pump should be avoided to make the pump inlet flow uniform and minimize disturbances as much as

possible.

Furthermore, it is preferable to implement a flow rectifier if there is a possibility of uneven flow or

disturbance.

a) Any bend, combination of bends, expanded pipe section, discontinuous pipe section, etc. should be

avoided in the vicinity of the measuring section.

b) A test arrangement where a suction line is provided by a closed channel extending from a sump

with a free surface or a large stilling vessel, the length of the straight suction pipe L is determined

by Formula (1)

LD/,≥+15K 55, (1)

where

D is the pipe diameter;

K is the type number.

As long as this condition is fulfilled, there it is not required to install a flow rectifier between a

bend and the model pump. On the other hand, a flow rectifier is required in a closed channel having

no sump or stilling vessel on the upstream side of the model pump.

c) A flow control valve should be installed in the discharge piping as a rule (it is preferable to refrain

from installing a flow control valve in the suction piping). If a flow control valve is installed in

the suction piping and cannot be fully opened (for example, in the case of a cavitation test), a flow

rectifier should be installed between the control valve and the pump inlet, or a straight pipe having

a length at least 12 times the pipe diameter should be installed. When using a flow control valve in

a throttled state, it should be noted that the pump cavitation performance may change due to the

occurrence of cavitation in the valve.

d) In the case of a vertical shaft pump, the geometry of the suction sump of the prototype pump

should be taken into consideration in the testing of the model pump, whose performance should be

measured between 5 and 6 [see Figure 2 b)]. Other measuring locations may, however, be adopted

according to the agreement between the purchaser and manufacturer.

e) Changes in water temperature should be minimized. In cases where liquid temperature rises more

than 5 degrees K during a test due to heat input, the liquid temperature should be measured before

and after each test and the average temperature should be used to evaluate physical properties.

Measuring instruments should have enough accuracy to measure the pump total head, volume rate of

flow, pump power input, and speed of rotation of the model pump. The permissible relative uncertainties

of instruments should be within the values listed in Table 4. Suitable periods for instrument calibration

as provided in ISO 9906:2012, Annex C should be recorded. The calibration should be guaranteed by a

calibration system that can be traced back to the relevant international metrology standard. In cases

where such an international calibration standard is not available, the procedure of calibration should

be documented. In cases where instruments other than those listed in Table 4 are used, the agreement

between the purchaser and manufacturer should apply.

Table 4 — Permissible relative uncertainties of instruments

Measuring quantity Uncertainty

a

Volume rate of flow 0,5 %

Pump total head (differential head) 0,3 %

Outlet head 0,3 %

Inlet head 0,3 %

b

Driver power input 0,3 %

Speed of rotation 0,1 %

Torque 0,2 %

Temperature 0,1 K

a

Uncertainty in the measurement of volume rate of flow using an orifice, nozzle,

Venturi tube or electromagnetic flowmeter should include the uncertainty of the

mass method or the volumetric method used in addition to the uncertainty of the

instrument itself. The calculation for estimating uncertainty is shown in Annex B for

reference purposes.

b

In the case when using watt meter with calibrated motor for pump power input,

uncertainty of pump power input should include the uncertainty of motor efficiency

in addition to the uncertainty of the instrument. See ISO 9906:2012, D.4.3.

7.2 Test conditions

7.2.1 Test operation

The test operating conditions are as follows.

a) Tests should be conducted with clean, cold water, whose characteristics should meet the

requirement specified in ISO 5198.

b) While conducting a performance test, the fluctuation around the mean of the measured values

and the extent of variation during the repeated measurement period, as defined in 7.2.2.1, should

satisfy the criteria given in Table 5 and 7.2.2.3, respectively. These conditions should be confirmed

close to the specified pump total head before conducting the performance test.

c) The speed of rotation in the test should be within ±5 % of the specified speed of rotation.

7.2.2 Stability of operation

7.2.2.1 Fluctuation and variation

The following definitions apply to this document.

7.2.2.1.1 Fluctuation

The range of fluctuation around the mean during one measurement ε is defined by the following

Formula (2):

XX−

ji

ε = (2)

X

i

where

12 © ISO 2019 – All rights reserved

X is the instantaneous value during one measurement;

j

X is the measured value (arithmetic mean of one measurement).

i

7.2.2.1.2 Variation

Changes in a measuring quantity observed between one reading and the next reading. The uncertainty

of variation is discussed in detail in 7.2.2.3, and the method of calculation is described in Annex B.

7.2.2.2 Allowable fluctuation in readings and use of fluctuation damper

7.2.2.2.1 Measurement of signals from measurement system

The allowable fluctuation of each measuring quantity is shown in Table 5. The fluctuations are

confirmed at the same time when the test operating conditions are confirmed. The confirmation is

made by conducting a set of measurements within 10 seconds with a sampling cycle of not less than

once per second close to the specified pump total head.

Table 5 — Allowable fluctuation around the mean value of measuring quantity

Measuring quantity Allowable fluctuation

Volume rate of flow ±2 %

Pump total head (differential ±3 %

pressure)

Outlet pressure ±2 %

Pump Inlet pressure ±2 %

Driver power input ±2 %

Speed of rotation ±0,5 %

Torque ±2 %

Temperature ±0,3 K

The allowable fluctuation of the pump total head is obtained as the square root of the square sum of the

fluctuation ranges of inlet and outlet pressure. When using a differential pressure-type instrument for

measuring the volume rate of flow, the allowable fluctuation of measured differential pressure is ±4 %.

When measuring the pump total head of suction and the pump total head of discharge separately, the

allowable fluctuation is determined about the pump total head.

When the pump generates vibration of larger amplitude due to its construction or operating conditions,

a damper may be introduced in the instrument or connecting pipe to reduce fluctuation according to

the limits shown in Table 5.

Since the damper could influence the accuracy of readings, a damper that has symmetrical and

linear characteristics and is appropriate to show an integral value for at least one cycle of fluctuation

(e.g. capillary tube) should be used.

7.2.2.2.2 Automatic reading or automatic calculation of signals in measurement system

When automatically recording, or integrating signals obtained from an instrument by a measurement

system, the ranges of fluctuation of such signals are permitted to exceed those given in Table 5 if the

following conditions are met.

a) The measurement system is equipped with a device that can automatically calculate a mean with

sufficient accuracy for a period specified longer than the response time of the system.

b) When integration is made to calculate a mean from continuously recorded or sampled analogue

signals in the form of x(t) (time-dependent measuring quantity) (the sampling conditions should be

described in a test report).

7.2.2.3 Limit of variation

7.2.2.3.1 Number of measurement sets

At each operating point, the measurement should be conducted repeatedly at random intervals of not

less than 10 seconds, and multiple sets of data should be recorded. During measurement, only the speed

of rotation and temperature can be adjusted. All other settings such as control valves, water level,

sealing water of the packing, and balancing water should be kept at the same conditions as the initial

conditions of measurement.

Variations among repeated readings under the same operating conditions imply, at least partially, the

unsteadiness of the test conditions, which are affected by the equipment and the pump being tested. At

each test point, no less than three sets of measurement should be obtained and the arithmetic mean of

them should be taken as a measured value.

7.2.2.3.2 Calculation of uncertainty due to the number of measurement sets

If data around the mean value are distributed randomly because of repeated observation of the same

measuring quantity, the uncertainty of measurement can be estimated statistically. The method of

estimation is shown in Annex B.

7.3 Number of measurement points

The number of measurement points should be as follows.

a) Normally, it is recommended to conduct measurement at minimum of seven points between the

minimum and the maximum allowable operating rate of flow.

b) When the prototype pump is of variable speed type, a variable speed test on the model pump can

be omitt

...

RAPPORT ISO/TR

TECHNIQUE 19688

Première édition

2019-01

Pompes rotodynamiques — Modèle

réduit de pompe utilisé pour les essais

de performance hydraulique

Rotodymanic pumps — Hydraulic performance acceptance test using

a model pump

Numéro de référence

©

ISO 2019

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2019

Tous droits réservés. Sauf prescription différente ou nécessité dans le contexte de sa mise en œuvre, aucune partie de cette

publication ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique,

y compris la photocopie, ou la diffusion sur l’internet ou sur un intranet, sans autorisation écrite préalable. Une autorisation peut

être demandée à l’ISO à l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Genève

Tél.: +41 22 749 01 11

Fax: +41 22 749 09 47

E-mail: copyright@iso.org

Web: www.iso.org

Publié en Suisse

ii © ISO 2019 – Tous droits réservés

Sommaire Page

Avant-propos .v

Introduction .vi

1 Domaine d'application . 1

2 Références normatives . 1

3 Termes et définitions . 1

3.1 Termes généraux . 2

3.2 Termes et définitions relatifs aux performances . 3

4 Symboles et suffixes . 5

5 Types d'essai et éléments de mesure . 7

6 Modèle réduit de pompe . 8

6.1 Étendue du modèle réduit de pompe . 8

6.2 Plages sans dimension du modèle réduit de pompe . 8

6.2.1 Nombre de Reynolds . 8

6.2.2 Dimension de la roue . 8

6.2.3 Hauteur totale de charge de la pompe . 8

6.3 Construction du modèle réduit de pompe . 9

7 Essai de performance . 9

7.1 Installation d'essai et instruments de mesure. 9

7.2 Conditions d'essai.12

7.2.1 Opération d'essai .12

7.2.2 Stabilité de fonctionnement .12

7.3 Nombre de points de mesure .14

7.4 Hauteur totale de charge de la pompe .14

7.4.1 Généralités .14

7.4.2 Instruments de mesure .15

7.4.3 Manomètre à colonne liquide .15

7.4.4 Manomètre à ressort .15

7.4.5 Manomètre numérique .15

7.4.6 Prises de pression .15

7.4.7 Amortisseur .16

7.5 Débit volumique .16

7.5.1 Tuyère à diaphragme et tube de Venturi .16

7.5.2 Débitmètre électromagnétique .16

7.5.3 Méthode massique ou méthode volumétrique .16

7.6 Vitesse de rotation .17

7.6.1 Méthode de mesure .17

7.6.2 Instruments de mesure .17

7.7 Puissance absorbée de la pompe .17

7.7.1 Méthode de mesure de la puissance absorbée de la pompe .17

7.7.2 Mesurage du couple .17

7.8 Incertitude de mesure .18

7.9 Calcul de la puissance absorbée, de la puissance utile et du rendement de la pompe .18

8 Essai de cavitation et essai NPSH3 .18

8.1 Concept de l'essai.18

8.2 Méthode d’essai .18

8.2.1 Généralités .18

8.2.2 Essai de cavitation .19

8.2.3 Essai NPSH3 .19

8.3 Caractéristiques du liquide d'essai .19

8.4 Installation d'essai .19

9 Indication des performances et évaluation des résultats d'essai .19

9.1 Disposition des valeurs mesurées et indication des résultats d'essai de performances .19

9.1.1 Conversion à la vitesse de rotation spécifiée .19

9.1.2 Courbes de performances du modèle réduit de pompe .20

9.1.3 Courbes de performances d'un modèle réduit de pompe à aube réglable .21

9.2 Conversion de différentes grandeurs entre le modèle réduit de pompe et le

prototype de pompe .22

9.2.1 Conversion du débit volumique, de la hauteur totale de charge de la

pompe et de la puissance absorbée de la pompe .22

9.2.2 Calcul des rapports de rendement volumétrique, mécanique et hydraulique .23

9.3 Évaluation des résultats d’essai .24

9.3.1 Courbe de performances .24

9.3.2 Hauteur totale de charge de la pompe .24

9.3.3 Rendement de la pompe .24

9.3.4 Performances de cavitation .24

9.4 Préparation de la fiche de résultats d'essai .27

10 Prototype de pompe.27

Annexe A (informative) Essais supplémentaires .28

Annexe B (informative) Calcul de l'incertitude de mesure .38

Annexe C (informative) Formules de conversion des performances hydrauliques .42

Bibliographie .45

iv © ISO 2019 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est

en général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l'ISO participent également aux travaux.

L'ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document

a été rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2

(voir www .iso .org/directives).

L’attention est appelée sur le fait que certains des éléments du présent document peuvent faire l’objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l'élaboration du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations de

brevets reçues par l'ISO (voir www .iso .org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l’ISO liés à l’évaluation de la conformité, ou pour toute information au sujet de l’adhésion

de l’ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir le lien suivant: www .iso .org/iso/avant -propos .html.

Le présent document a été élaboré par le Comité technique ISO/TC 115, Pompes, Sous-Comité 2,

Méthodes de mesure et d'essai.

Introduction

Si la capacité de l'installation d'essai d'un fabricant ne réunit pas les conditions physiques préalables

indispensables à la réalisation des essais d'une pompe dans des conditions de débit/charge réalistes, le

recours à un modèle réduit de pompe est envisagé. À l'aide de la théorie des similitudes, un modèle réduit

de pompe est utilisé pour évaluer et calculer l'aptitude de la pompe réelle à être construite. L'option

prévoyant d'utiliser ce type de modèles réduit de pompe ou un prototype de pompe a été choisie

— lorsque la capacité de la pompe, à savoir son débit et/ou sa puissance absorbée (débit ≥35 000 m /h

et P ≥ 5 000 kW), dépasse les limites de l'installation d'essai ou

— s'il convient qu'une ou que plusieurs parties de la pompe soient composées de parois en béton et que

la reproduction de l'ensemble du montage soit difficile.

Compte tenu des éléments ci-dessus, l'utilisation d'un modèle réduit de pompe pour les essais de

performance hydraulique est une alternative efficace et pertinente. L'utilisation d'un modèle réduit de

pompe peut également présenter les avantages suivants:

— une plus grande précision en raison de la différence des incertitudes de mesure;

— la réduction des coûts liés au matériel et à d'autres ressources;

— et une/des période(s) de livraison plus courte(s) des prototype(s) de pompe.

Pendant de nombreuses années, les fabricants ont développé et spécifié des méthodes de calcul

indépendantes et ont recueilli des expériences en matière de gestion de la théorie des similitudes

en ce qui concerne les pompes et leurs spécificités. Plusieurs modèles de calcul sont décrits dans la

documentation de référence correspondante. Le présent document décrit les méthodes d'essai utilisant

des modèles réduits de pompe pour les essais de performance hydraulique en plus des autres méthodes

d'essai données dans l'ISO 9906 (les essais de performance hydraulique destinés aux prototypes de

pompe, par exemple).

Le présent document a été initialement élaboré en s'appuyant sur des normes précédentes telles que la

norme Japanese Industrial Standard JIS B 8327. Le présent document associé à l'ISO 9906 présente de

nouvelles méthodes d'essai de performance hydraulique des pompes.

vi © ISO 2019 – Tous droits réservés

RAPPORT TECHNIQUE ISO/TR 19688:2019(F)

Pompes rotodynamiques — Modèle réduit de pompe

utilisé pour les essais de performance hydraulique

1 Domaine d'application

Le présent document décrit les essais de performance hydraulique (y compris les essais de cavitation)

utilisant une pompe de petite taille (centrifuge, hélico-centrifuge ou axiale, ici appelées «modèle réduit

de pompe»).

Le présent document est utilisé pour les essais de performances des pompes avec un modèle réduit de

pompe similaire d'un point de vue géométrique, afin de garantir les performances d'une pompe de grande

taille fabriquée pour une utilisation pratique (appelée ici «prototype de pompe». Toutefois, le présent

document n'interdit pas un examen de l'assemblage temporaire ni d'autres essais sur le prototype de

pompe. De plus, il est préférable de procéder aux essais avec les prototypes de pompe, sauf si

— la capacité de la pompe, à savoir son débit et/ou sa puissance absorbée, dépasse les limites de

l'installation d'essai, même s'il est difficile de définir un critère justifiant de soumettre à essai le

modèle réduit de pompe plutôt que le prototype de pompe en ce qui concerne le débit volumique ou

la puissance absorbée,

— une partie de la pompe doit être composée de parois en béton et si la reproduction de l'ensemble du

montage n'est pas pratique,

— les essais de modèle réduit sont spécifiés par l'acheteur, ou

— s'il est difficile de procéder à l'essai du prototype de pompe à cause d'autres raisons.

Le présent document s'applique aux essais de performances dans les conditions de fonctionnement

stable correspondant au prototype de pompe.

2 Références normatives

Les documents suivants cités dans le texte constituent, pour tout ou partie de leur contenu, des

exigences du présent document. Pour les références datées, seule l’édition citée s’applique. Pour les

références non datées, la dernière édition du document de référence s’applique (y compris les éventuels

amendements).

ISO 17769-1, Pompes pour liquides et installations — Termes généraux, définitions, grandeurs, symboles

littéraux et unités — Partie 1: Pompes pour liquides

ISO 17769-2, Pompes pour liquides et installations — Termes généraux, définitions, grandeurs, symboles

littéraux et unités — Partie 2: Systèmes de pompage

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l'ISO 17769-1 et

l'ISO 17769-2, ainsi que les suivants s’appliquent.

L’ISO et l’IEC tiennent à jour des bases de données terminologiques à utiliser en normalisation, aux

adresses suivantes:

— ISO Online browsing platform: disponible à l'adresse https: //www .iso .org/obp

— IEC Electropedia: disponible à l'adresse http: //www .electropedia .org/

3.1 Termes généraux

3.1.1

essai de performance

essai permettant d'examiner les performances d'une pompe dans un état ne subissant pas l'influence de

la cavitation

3.1.2

essai de cavitation

essai permettant de déterminer si les variations de hauteur totale de charge de la pompe se produisent

après à l'occurrence d'une cavitation dans les conditions de fonctionnement d'un modèle réduit de

pompe correspondant aux conditions de travail d'un prototype de pompe

Note 1 à l'article: L'essai de cavitation correspond à l'essai de la NPSH de type III de l'ISO 9906:2012.

3.1.3

essai NPSH3

essai de réduction de la NSPH d'un modèle réduit de pompe et de détermination de la valeur de la NSPH

à laquelle la hauteur totale de charge d'un modèle réduit de pompe diminue de 3 % en raison d'une

cavitation comparée à la hauteur totale de charge de la pompe mesurée sans cavitation

Note 1 à l'article: L'essai de NPSH3 correspond à l'essai de la NPSH de type I ou de type II de l'ISO 9906:2012.

Note 2 à l'article: NPSH est l'abréviation de «net positive suction head» (hauteur énergétique nette absolue à

l'aspiration).

3.1.4

essai caractéristique à quatre quadrants

essai visant à examiner les caractéristiques d'un modèle réduit de pompe en ce qui concerne la gamme

de pompe, la gamme de freins de pompe, la gamme de turbines hydrauliques, la gamme de freins de

turbine hydraulique et la gamme de pompes réversibles

Note 1 à l'article: Il s'agit d'obtenir les caractéristiques nécessaires au calcul du phénomène transitoire de pompe.

3.1.5

vitesse de rotation spécifiée

vitesse de rotation d'un modèle réduit de pompe, choisie pour indiquer les performances du modèle

réduit de pompe correspondant aux exigences relatives à un prototype de pompe déterminées dans le

cadre d'un accord entre l'acheteur et le fabricant

3.1.6

vitesse de rotation d'essai

vitesse de rotation mesurée d'un modèle réduit de pompe dans le cadre d'un essai de performances ou

d'un essai de cavitation réalisé sur la pompe

3.1.7

débit volumique spécifié

débit volumique à la vitesse de rotation spécifiée d'un modèle réduit de pompe correspondant aux

exigences relatives à un prototype de pompe déterminées dans le cadre d'un accord entre l'acheteur et

le fabricant

3.1.8

hauteur totale de charge de la pompe spécifiée

hauteur totale de charge de la pompe à la vitesse de rotation spécifiée et au débit volumique d'un modèle

réduit de pompe correspondant aux exigences relatives à un prototype de pompe déterminées dans le

cadre d'un accord entre l'acheteur et le fabricant

2 © ISO 2019 – Tous droits réservés

3.2 Termes et définitions relatifs aux performances

3.2.1

accélération de la pesanteur

g

accélération due à la pesanteur

valeur locale utilisée. La valeur locale de l'accélération de la pesanteur est calculée par la formule

suivante:

26−

gZ=×9,,78031+×0 00533sin,ϕ −×010 ⋅

()

où

Z est l'altitude, exprimée en mètres (m);

φ est la latitude, exprimée en degrés [°].

Note 1 à l'article: dans de nombreux cas, toutefois, aucune erreur notable ne se produit lorsque 9,80 m/s est

utilisé.

3.2.2

nombre de Reynolds

Re

rapport de la force d'inertie sur la force de viscosité

Les nombres de Reynolds utilisés pour la conversion d'efficacité hydraulique d'un modèle réduit de pompe

et d'un prototype de pompe sont donnés par les formules suivantes:

uD⋅

11PP

Re =

hP

v

P

pour le prototype de pompe

uD⋅

11MM

Re =

hM

v

M

pour le modèle réduit de pompe

où

Re est le nombre de Reynolds du modèle réduit de pompe, sans dimension (—);

hM

Re est le nombre de Reynolds du prototype de pompe, sans dimension (—);

hP

u est la vitesse périphérique au niveau du diamètre d'entrée de la roue du modèle réduit

1M

de pompe, exprimée en mètres par seconde (m/s), u = π · D · n ;

1M 1M M

u est la vitesse périphérique au niveau du diamètre d'entrée de la roue du prototype de

1P

pompe, exprimée en mètres par seconde (m/s), u = π · D · n ;

1P 1P P

D est le diamètre d'entrée de la roue du modèle réduit de pompe, exprimé en mètres (m);

1M

D est le diamètre d'entrée de la roue du prototype de pompe, exprimé en mètres (m);

1P

v est la viscosité cinématique du liquide dans le modèle réduit de pompe, exprimée en

M

mètres carrés par seconde (m /s);

v est la viscosité cinématique du liquide dans le prototype de pompe, exprimée en mètres

P

carrés par seconde (m /s);

−1

n est la vitesse de rotation du modèle réduit de pompe, exprimée en secondes réciproques (s );

M

−1

n est la vitesse de rotation du prototype de pompe, exprimée en secondes réciproques (s ).

P

3.2.3

vitesse périphérique

u

vitesse d'un rotor dans la direction tangentielle

3.2.4

coefficient de frottement dans la conduite

λ

coefficient utilisé pour calculer la perte de hauteur de charge due au frottement dans une canalisation

3.2.5

diamètre équivalent

D

e

section transversale divisée par le périmètre mouillé d'un passage hydraulique, puis multipliée par 4

3.2.6

rendement hydraulique

η

h

partie de la hauteur totale de charge de la pompe sur la hauteur de charge théorique (hauteur de charge

de la roue en l'absence de perte de hauteur de charge)

Note 1 à l'article: Il convient de noter que la définition du rendement hydraulique du présent document est

différente de celle de l'ISO 17769-1. Dans l'ISO 17769-1, lorsque le rendement hydraulique concerne toutes les

pertes (celle résultant du frottement dû au mouvement relatif des surfaces intérieures et des fuites internes, par

exemple). D'autre part, dans le présent document, les pertes dues au frottement des flasques au niveau des roues

et les pertes dues à des fuites internes sont respectivement classées dans le facteur de rendement mécanique et

de rendement volumétrique, et ne relèvent pas du domaine d'application du rendement hydraulique.

3.2.7

rapport de rendement hydraulique

F

h

rapport entre le rendement hydraulique d'un prototype de pompe et le rendement hydraulique d'un

modèle réduit de pompe en un point de fonctionnement correspondant mutuellement

3.2.8

rendement mécanique

η

m

proportion de la puissance qu'une roue transmet à un liquide à la puissance absorbée de la pompe

Note 1 à l'article: Il convient de noter que la définition du rendement mécanique du présent document est

différente de celle de l'ISO 17769-1. Ici, la perte de puissance au niveau des garnitures d'étanchéité et des paliers

ne relève pas du domaine d'application (il convient de la traiter séparément) et la perte de puissance due au

frottement des flasques est considérée comme étant le facteur à prendre en considération, alors que la perte de

puissance au niveau des garnitures d'étanchéité et des paliers est considérée comme étant le facteur conforme à

l'ISO 17769-1.

3.2.9

rapport de rendement mécanique

F

m

rapport entre le rendement mécanique d'un prototype de pompe et le rendement mécanique d'un

modèle réduit de pompe en un point de fonctionnement correspondant mutuellement

3.2.10

rendement volumétrique

η

v

proportion entre le débit volumique d'une pompe et celui qui traverse la roue

Note 1 à l'article: Il convient de noter que la définition du rendement volumétrique du présent document est

différente de celle de l'ISO 17769-1. La définition donnée dans l'ISO 17769-1 semble ne s'appliquer qu'aux pompes

volumétriques, alors que celle du présent Rapport technique concerne les pompes rotodynamiques.

4 © ISO 2019 – Tous droits réservés

3.2.11

rapport de rendement volumétrique

F

v

rapport entre le rendement volumétrique d'un prototype de pompe et le rendement volumétrique d'un

modèle réduit de pompe en un point de fonctionnement correspondant mutuellement

3.2.12

coefficient d'effet d'échelle

V

proportion de la perte due à l'effet d'échelle et de la combinaison des pertes transposables et non

transposables

Note 1 à l'article: La perte due à l'effet d'échelle est égale à une perte due au frottement et est fonction de la

surface de paroi du passage prévu pour l'écoulement.

3.2.13

coefficient de cavitation

σ

NPSH divisée par la hauteur dynamique correspondant à la vitesse périphérique à l'entrée de la roue et

donnée par la formule suivante:

gN⋅ PSH

σ =

u 2

où

NPSH est la hauteur énergétique nette absolue à l'aspiration, exprimée en mètres (m);

u est la vitesse périphérique au niveau du diamètre d'entrée de la roue, exprimée en

mètres par seconde (m/s);

σ est le coefficient de cavitation, sans dimension (—).

Note 1 à l'article: Le coefficient de cavitation est une grandeur déduite de la règle de similarité hydraulique des

pompes au point du meilleur rendement et est pratiquement constant pour des pompes similaires, quelles que

soient la taille et la vitesse de rotation.

4 Symboles et suffixes

Tableau 1 — Principaux symboles et unités utilisés dans le présent document

Symbole Grandeur Unité

A Aire m

D Diamètre m

e Rugosité de surface m

e Incertitude Unité de grandeur de mesure

correspondante

F Rapport de rendement Sans dimension

F Force axiale N

a

−1

f Fréquence s

g Accélération de la pesanteur m/s

H Hauteur de charge, perte de hauteur de charge m

H Hauteur totale de charge de la pompe m

K Nombre caractéristique Sans dimension

k Facteur d'élargissement Sans dimension

L, l Longueur ou distance m

Tableau 1 (suite)

Symbole Grandeur Unité

N Nombre d'ensembles de mesures Sans dimension

NPSH Hauteur énergétique nette absolue à l'aspiration m

NPSHA Hauteur énergétique nette absolue disponible à l'aspiration m

NPSH3 Hauteur énergétique nette absolue à l'aspiration exigée m

pour une chute de 3 % de la hauteur totale de charge de la

pompe au premier étage de la pompe

−1

n Vitesse de rotation s

P (P ) Puissance absorbée de la pompe W

P Puissance utile de la pompe W

h

p Pression Pa

Q Débit volumique m /s

Re Nombre de Reynolds Sans dimension

s Écart-type Unité de grandeur de mesure

correspondante

T Couple Nm

t Distribution Student Sans dimension

d

t Temps s

U Incertitude élargie, incertitude élargie relative Unité de grandeur de mesure

correspondante ou %

Vitesse moyenne (de l'écoulement dans un conduit), m/s

v

vitesse périphérique (de l'écoulement dans une pompe)

u Incertitude, incertitude relative Unité de grandeur de mesure

correspondante ou %

V Coefficient d'effet d'échelle Sans dimension

v Vitesse locale m/s

X, x Grandeur de mesure Unité de grandeur de mesure

correspondante

Z Altitude m

α Facteur d'influence de la hauteur totale de charge de la Sans dimension

pompe dans le rapport de rendement hydraulique entre le

prototype de pompe et le modèle réduit de pompe

β Facteur d'influence de la puissance absorbée de la pompe Sans dimension

dans le rapport de rendement hydraulique entre le prototype

de pompe et le modèle réduit de pompe

Δ Incrément de variation Unité de grandeur de mesure

correspondante

ε Largeur de fluctuation Sans dimension

η Rendement Sans dimension

λ Coefficient de frottement du conduit Sans dimension

υ Viscosité cinématique m /s

ρ Masse volumique kg/m

σ Coefficient de cavitation Sans dimension

τ Tolérance Sans dimension

φ Latitude degré (°)

6 © ISO 2019 – Tous droits réservés

Tableau 2 — Caractères utilisés comme suffixes et leurs significations

Suffixe Signification

1 Aspiration ou entrée

2 Décharge ou sortie (sauf pour P )

a Sens axial

B Périmètre mouillé

c Incertitude combinée

d Conduite de refoulement

e Équivalent

e Incertitude élargie

ED Coefficient sans dimension des caractéristiques à quatre

quadrants

f Résistance à l'écoulement

G Point de garantie

H Hauteur totale de charge de la pompe

h Hydraulique

i, j Nombres entiers d'ensembles de mesure (1, 2, 3,.)

M Modèle réduit de pompe

m Mécanique

N Nombre d'ensembles de mesures

P Prototype de pompe

Q Débit volumique

r Incertitude de type A

r Sens radial

s Tuyau d'aspiration

s Incertitude de type B

t Total

V Volumétrique

x Axe de coordonnées

y Axe de coordonnées

5 Types d'essai et éléments de mesure

Il convient de procéder aux essais présentés au Tableau 3. Il convient de procéder à l'essai 2 et à

l'essai 3 lorsque cela est précisé dans l'accord entre l'acheteur et le fabricant. En principe, il convient

d'utiliser le modèle réduit de pompe dans ces deux essais.

Tableau 3 — Contenu des essais

Type d'essais Éléments de mesure

1. Essai de performance Hauteur totale de charge, débit volumique, vitesse de

rotation, couple sur l'arbre ou puissance absorbée de la

2. Essai de cavitation ou essai NPSH3

pompe, rendement de la pompe et NPSH

3. Essais complémentaires Voir Annexe A.

6 Modèle réduit de pompe

6.1 Étendue du modèle réduit de pompe

Il convient que l'étendue d'un modèle réduit de pompe soit le segment entre la section d'aspiration et la

section de refoulement de la pompe (voir la Figure 1). Si la forme d'une partie du canal d'aspiration ou du

canal de décharge peut être considérée comme une partie de la pompe et qu'une ouverture d'aspiration

ou une ouverture de décharge ne peut pas être clairement reconnue, il convient de prévoir une section

transversale permettant une répartition des vitesses d'écoulement uniforme en entrée ou en sortie du

modèle réduit de pompe. Sinon, l'étendue du modèle réduit de pompe peut être définie dans le cadre

d'un accord entre l'acheteur et le fabricant.

a) b) c)

Légende

1 section d'aspiration de la pompe

2 section de refoulement de la pompe

Figure 1 — Étendue du modèle réduit de pompe

6.2 Plages sans dimension du modèle réduit de pompe

6.2.1 Nombre de Reynolds

Il convient que le nombre de Reynolds d'un modèle réduit de pompe, Re , ne soit pas inférieur

hM

à 2,0 × 10 pour une pompe centrifuge, hélico-centrifuge ou axiale.

6.2.2 Dimension de la roue

Il convient que le diamètre le plus important de la roue d'un modèle réduit de pompe ne soit pas inférieur

à 300 mm. Pour une pompe à aube réglable, il convient que le diamètre le plus important de la roue soit

le diamètre le plus important à l'angle de réglage prévu de l'aube. La précision peut être assurée au

moment de la fabrication, le diamètre le plus important de la roue pouvant être par ailleurs défini dans

le cadre d'un accord entre l'acheteur et le fabricant.

6.2.3 Hauteur totale de charge de la pompe

Il convient de déterminer la hauteur totale de charge de la pompe d'un modèle réduit de pompe pour

satisfaire à 6.2.1 et 6.2.2 et assurer la précision nécessaire du mesurage des performances.

8 © ISO 2019 – Tous droits réservés

6.3 Construction du modèle réduit de pompe

Il convient que toutes les parties qui composent les passages hydrauliques du modèle réduit de pompe

présentent une géométrie similaire aux parties correspondantes du prototype de pompe. Si cela s'avère

difficile, une autre disposition peut faire l'objet d'un accord entre l'acheteur et le fabricant.

Il convient de démontrer les similarités du modèle réduit de pompe en comparant ses dimensions

mesurées avec les valeurs indiquées sur les plans de modèle réduit de pompe. Si nécessaire, les profils

d'aube et le degré de l'état de surface peuvent également être mesurés et évalués. Les dimensions et

éléments à mesurer, les méthodes de mesure et les écarts admissibles peuvent faire l'objet d'un accord

entre l'acheteur et le fabricant.

Concernant le jeu dans les pièces d'usure d'une roue fermée, il convient de maintenir une similarité

géométrique entre le modèle réduit de pompe et le prototype de pompe eu égard au nombre de pas

de jeu annulaire, à la longueur axiale, au diamètre moyen du jeu, etc. Le jeu annulaire peut toutefois

être augmenté s'il est possible de soumettre le modèle réduit de pompe à des essais de fonctionnement.

Les effets de l'augmentation du jeu peuvent être pris en considération lors de la conversion des

performances du modèle réduit de pompe à celles du prototype.

7 Essai de performance

7.1 Installation d'essai et instruments de mesure

Il convient d'utiliser une installation d'essai composée d'un réservoir d'eau ou d'une cuve, de

canalisations, d'une vanne de décharge, etc. assurant un débit d'eau normal et un fonctionnement stable

du modèle réduit de pompe, et permettant de mesurer les performances. Un exemple de montage d'essai

est présenté à la Figure 2.

a) Pompe centrifuge

b) Pompe hélico-centrifuge et axiale

c) Pompe avec puisard d'aspiration

Légende

1 prises de la pression

2 débitmètre

3 robinet d'étranglement

4 réservoir

5 bride d'aspiration (limite d'aspiration du modèle réduit de pompe)

6 bride au refoulement (limite de refoulement du modèle réduit de pompe)

a

Vers le réglage du vide et de la pression.

Figure 2 — Installation d'essai de performances

10 © ISO 2019 – Tous droits réservés

Les meilleures conditions de mesures sont obtenues lorsque, dans une section mesurée, le débit

présente:

— une répartition axisymétrique,

— une répartition uniforme de la pression statique, et

— aucun tourbillon induit par l'installation des canalisations.

Même s'il est difficile de réunir toutes les conditions ci-dessus, il est pertinent, pour des raisons

pratiques, de procéder aux mesurages dans les conditions indiquées de a) à e) ci-dessous.

De plus, il convient d'éviter toute courbure ou pas excessifs dans le système de tuyauteries et passages

hydrauliques de la pompe, de manière que le débit d'entrée de la pompe soit uniforme et à réduire le

plus possible les perturbations.

En outre, il est préférable de mettre en œuvre un redresseur d'écoulement s'il existe une possibilité de

débit irrégulier ou de perturbations.

a) Il convient d'éviter les coudes, successions de coudes, sections de tuyau étendues, sections de tuyau

discontinues, etc. à proximité de la section de mesurage.